Способ управления поточной линией, поточная линия для изготовления колбасообразных продуктов, клипсатор для поточной линии и загрузочная машина для поточной линии - RU2438333C2

Код документа: RU2438333C2

Чертежи

Описание

Изобретение относится к способу для управления поточной линией для изготовления колбасообразных продуктов в соответствии с ограничительной частью п.1 формулы изобретения, к поточной линии для вышеуказанной цели в соответствии с ограничительной частью п.20 формулы изобретения, а также к клипсатору и к загрузочной машине для поточной линии для изготовления колбасообразных продуктов в соответствии с ограничительными частями п.26 и 43 формулы изобретения.

На практике известно, что, к примеру, при изготовлении колбас колбасный фарш подается от фасовочной машины через питающую трубу к клипсатору. В клипсаторе фасуемый материал расфасовывается в закрытый с одной стороны первым клипсом, рукавообразный упаковочный материал и посредством установки второго клипса зажимается. Когда колбасообразный продукт или колбасный продукт должен быть подвешен для дальнейшей обработки, во второй клипс обычно помещается подвешивающий элемент, чаще всего нитяная петля, и посредством этого второго клипса закрепляется на колбасном изделии. Затем колбасные изделия располагаются в ряд на накопительных штангах для дальнейшей обработки, к примеру, для копчения.

Из DE 3935746 А1, кроме того, известен способ и устройство для механизированного подвешивания колбасных продуктов. При этом передающий элемент, состоящий из двух, сначала конгруэнтно сложенных друг с другом, выполненных с возможностью отклонения частей крючков, входит в образованный посредством нитяной петли подвешивающий элемент и выбирает колбасный продукт из клипсатора. Затем оба крючка передающего элемента из приемной позиции, в которой колбасный продукт выбирается из клипсатора, отклоняются в передающую позицию. При этом оба крючка одновременно отводятся друг от друга.

В передающей позиции колбасный продукт передается на ожидающий уже там транспортирующий элемент непрерывного транспортера. Транспортирующие элементы имеют при этом на своем нижнем конце два находящихся на расстоянии друг от друга крючка, зазор между которыми меньше, чем зазор между раздвинутыми крючками передающего элемента. Крючки транспортирующего элемента входят в растянутую петлю колбасного продукта и таким образом снимают его с передающего элемента. Передающий элемент тогда может поворачиваться и дальше, пока он снова не достигнет своего исходного положения, в котором части крючков снова прилегают друг к другу.

Посредством транспортирующего элемента висящий на нем колбасный продукт снимается на зажатую с одной стороны накопительную штангу. Для этого транспортирующий элемент таким образом параллельно проводится над накопительной штангой, что петля нанизывается на штангу. Когда достигнута определенная позиция, рычаг давления прижимает крючки транспортирующего элемента вниз настолько, что петля колбасного продукта на штанге снимается. Затем транспортирующий элемент движется дальше, так что крючки выходят из захвата с петлей и колбасный продукт в соответствующей позиции остается на накопительной штанге. Затем крючки посредством поднятия рычага давления разгружаются.

Недостаток данного известного способа или данного известного устройства состоит в том, что юстировка передающего элемента относительно приемной позиции на клипсаторе и относительно находящегося в передающей позиции транспортирующего элемента должна производиться предельно точно. Уже при малейших отклонениях петли от передающего элемента могут оказаться или не схваченными в приемной позиции на клипсаторе и/или в передающей позиции не переданными на транспортирующие элементы. Прерывистая транспортировка из-за остановки транспортирующих элементов для приема колбасных продуктов от передающего элемента также выявляет себя как недостаток, так как таким образом у висящих на других транспортирующих элементах колбас при остановке и последующем пуске непрерывного транспортера могут возбуждаться колебательные движения, что приводит к дополнительным нагрузкам на транспортирующее устройство. Исходя из этого, рычаг давления, который осуществляет опускание крючков транспортирующего элемента, должен располагаться по всей длине накопительной штанги, так как только таким образом он может распределить колбасные продукты по всей накопительной штанге посредством опускания крючков транспортирующего элемента. В заключение необходима также ровная остановка транспортирующего элемента для того, чтобы гарантировать равномерное расстояние между колбасными продуктами на накопительной штанге.

Задачей изобретения является разработка способа для управления поточной линией для изготовления колбасообразных продуктов, поточная линия, клипсатор и загрузочная машина для этих целей ранее описанного типа, которые преодолевают указанные недостатки и сделают возможной непрерывную надежную во время производственного процесса загрузку накопительных штанг с висящими на подвешивающих элементах колбасообразными продуктами.

Вышеупомянутая задача решается касательно способа посредством признаков п.1 формулы изобретения. В последующих п.2-19 формулы изобретения представлены предпочтительные варианты осуществления изобретения.

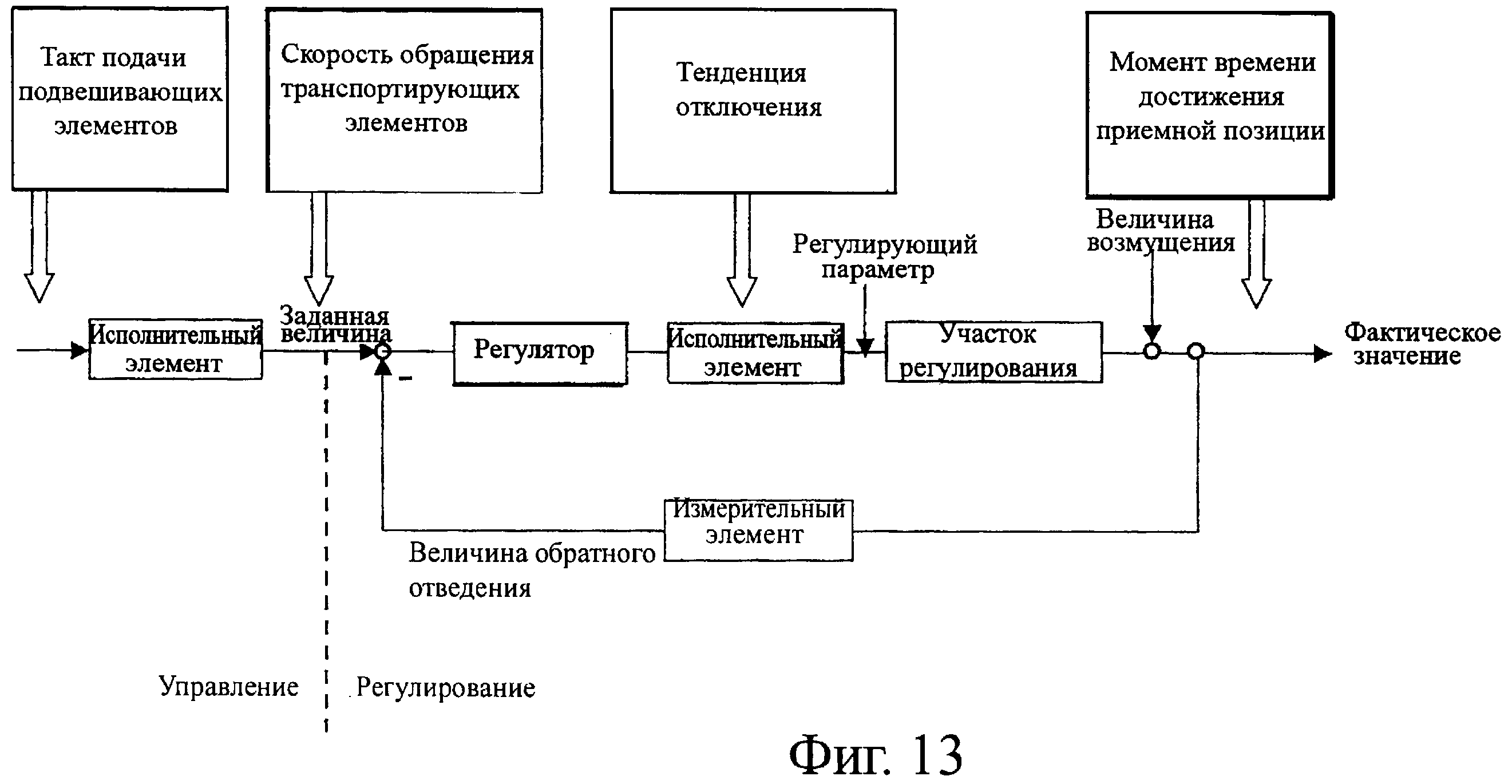

В частности, для этого предлагается способ для управления поточной линией для изготовления колбасообразных продуктов, причем колбасообразные продукты в рукавообразной упаковочной оболочке принимают текучий фасуемый материал, как то колбасный фарш, герметик, гранулят и нечто подобное. При этом поточная линия содержит, по меньшей мере, один клипсатор, в котором наполненная фасуемым материалом упаковочная оболочка порционируется на отдельные колбасообразные продукты посредством насаживания зажимающих клипсов и отделяется от запаса остальной упаковочной оболочки, причем при насаживании зажимающих клипсов на колбасообразном продукте может быть установлен, по меньшей мере, один гибкий подвешивающий элемент, который в соответствии с тактом поточной линии подводится к клипсатору и загрузочная машина, которая по одной загружает или нагружает колбасообразными продуктами накопительные штанги для дальнейшей обработки колбасообразных продуктов. При этом для загрузки накопительных штанг колбасообразными продуктами используются непрерывно оборачивающиеся вдоль пути продвижения транспортирующие элементы, которые принимают выходящие из клипсатора колбасообразные продукты в предусмотренной между клипсатором и загрузочной машиной приемной зоне. Далее предусмотрено, что, по меньшей мере, скорость обращения транспортирующих элементов загрузочной машины регулируется на основании выведенного из клипсатора регулируемого параметра.

Вследствие регулировки, по меньшей мере, скорости обращения транспортирующих элементов загрузочной машины на основании выведенного из клипсатора регулируемого параметра достигается первое согласование загрузочной машины с клипсатором и тем самым с производственной скоростью в клипсаторе. Таким образом, можно просто осуществить хорошо сопряженный процесс подачи между клипсатором и загрузочной машиной. Далее открывается возможность для непрерывной работы непрерывного транспортера. Другими словами, в противоположность уровню техники, при котором эксплуатация непрерывного транспортера происходит в режиме «пуск/останов», транспортирующие элементы непрерывного транспортера в соответствии с изобретением обращаются непрерывно.

Если скорость обращения транспортирующих элементов удерживается хотя бы во временном интервале, по меньшей мере, примерно на постоянном заданном значении, которое определяется посредством выведенного из клипсатора (С) регулируемого параметра, то колебательные движения колбасообразных продуктов могут быть минимизированы, причем движение непрерывного транспортера успокаивается и механический износ, среди прочего, на непрерывном транспортере снижается.

Для выведенного из клипсатора регулируемого параметра могут использоваться различные данные клипсатора. Особо предпочтительно, когда выведенным из клипсатора регулируемым параметром для скорости обращения транспортирующих элементов является скорость подачи подвешивающих элементов в клипсаторе. Скорость подачи подвешивающих элементов задает фактический такт производственного процесса для изготовления колбасообразных продуктов в клипсаторе, так как на каждом из продуктов закрепляется подвешивающий элемент. Даже если лишь на каждом втором, третьем и т.д. колбасообразном продукте устанавливается подвешивающий элемент, что с целью образования колбасных пар или колбасных цепочек, в принципе, возможно в соответствии с изобретением, скорость подачи для подвешивающих элементов представляет собой один из тех самых выводимых из клипсатора регулируемых параметров, который хорошо описывает фактическую скорость производственного процесса в клипсаторе.

Так как скорость обращения транспортирующих элементов подвергается, однако, воздействию дополнительных помех, как например, помехи, вследствие возникающего износа, или вследствие колебательных движений колбасообразных продуктов, которые приводят к колебаниям скорости обращения транспортирующих элементов, преимуществом является наложение автоматического регулирования на управление скоростью обращения.

Регулирование при этом может производиться на базе различных регулируемых и задающих параметров. К примеру, может быть предусмотрено, что посредством регулирования, наложенного на управление скоростью обращения, регулируется момент времени достижения транспортирующими элементами приемной позиции в загрузочной машине для непрерывного приема колбасообразных продуктов. Таким образом может гарантироваться, что на момент приема в позиции приема или передачи всегда находится продукт.

Собственно регулирование, само по себе, также может осуществляться различными путями. Так регулирование скорости обращения транспортирующих элементов может производиться на основании тенденции отклонения отступа транспортирующих элементов от заданной позиции на пути продвижения транспортирующих элементов. Так как посредством определения тенденции отклонения может регистрироваться и корректироваться воздействие почти всех помех на скорость обращения транспортирующих элементов. При увеличении тенденции отклонения скорость обращения транспортирующих элементов повышается, а при снижении тенденции отклонения уменьшается.

Также для заданной позиции может быть выбрана любая подходящая позиция вдоль пути продвижения транспортирующих элементов. Так как приемная позиция транспортирующих элементов, в которой они принимают колбасообразный продукт от клипсатора, является явно определенной позицией, далее может быть предпочтительно в качестве заданной позиции выбрать приемную позицию транспортирующих элементов в загрузочной машине для приема выходящих из клипсатора колбасообразных продуктов. Таким образом может быть гарантировано, что к моменту приема в приемной позиции всегда находится транспортирующий элемент.

Определение тенденции отклонения может также производиться различными методами и способами. Так, для определения тенденции отклонения отступ определенного транспортирующего элемента от заданной позиции при обороте вдоль пути транспортировки сравнивается с отступом определенного транспортирующего элемента от заданной позиции при последующем обороте. В качестве альтернативы для определения тенденции отклонения отступ определенного транспортирующего элемента от заданной позиции при обороте вдоль пути транспортировки может сравниваться с отступом следующего транспортирующего элемента от заданной позиции при том же обороте. В обоих случаях развитие скорости обращения транспортирующих элементов может быть очень точно определено и соответственно быстро может последовать реакция на изменения посредством регулирования.

Наряду с уже упомянутыми машинами, в поточную линию в соответствии с изобретением могут добавляться еще и другие машины. Так, к примеру, в поточной линии может быть расположена предпочтительно приводимая в действие в соответствии с тактом поточной линии фасовочная машина, которая в поточной линии располагается раньше клипсатора или против направления производственного процесса поточной линии перед клипсатором и которая предпочтительно подводит фасуемый материал к упаковочной оболочке в клипсаторе. Таким образом предоставляется возможность интегрировать ее в управление всей поточной линии, причем достигается дальнейшее повышение надежности процесса. При этом фасовочная машина может приводиться в действие непрерывно или в периодическом режиме.

Когда работа фасовочной машины при помехе в работе загрузочной машины останавливается, можно избежать дальнейшей подачи фасуемого материала к последовательно подключенному клипсатору и предотвратить угрожающую закупорку клипсатора.

Если для остановки фасовочной машины посредством загрузочной машины снимается разрешающий сигнал, то она может быть отключена почти одновременно с распознаванием помехи в загрузочной машине.

Предпочтительно, когда при помехе в работе загрузочной машины работа клипсатора продолжается, по меньшей мере, до момента изготовления уже наполняемого колбасообразного продукта и после изготовления работа клипсатора останавливается. Таким образом гарантируется, что при следующем включении в клипсаторе не будут находиться продукты в состоянии полуготовности, которые тут же снова могут вызвать помехи.

Исходя из этого, преимуществом является, когда при помехе в работе загрузочной машины транспортирующий элемент, который как раз в приемной позиции загрузочной машины принимает от клипсатора колбасообразный продукт, выводится из приемной позиции, прежде чем работа непрерывно обращающихся транспортирующих элементов будет остановлена. При следующем пуске поточной линии приемная позиция загрузочной машины и передающая позиция клипсатора оказываются пустыми, так что продукт, который еще находится на разгрузочном участке клипсатора, может быть продвинут в передающую позицию.

Далее предпочтительным является, когда остановка непрерывно обращающихся транспортирующих элементов происходит прежде, чем транспортирующий элемент, который как раз в приемной позиции принял от клипсатора колбасообразный продукт, достиг нагружаемой накопительной штанги. Тем самым накопительная штанга не блокируется транспортирующим элементом и, если это необходимо, может быть удалена.

Для осуществления управления или регулирования далее может быть предусмотрено устройство управления, которое в состоянии регулировать, по меньшей мере, скорость обращения транспортирующих элементов загрузочной машины на основании выведенных из клипсатора регулируемых параметров. При этом устройство управления может использоваться и для того, чтобы регулировать, по меньшей мере, согласованную друг с другом работу загрузочной машины и клипсатора.

В отношении поточной линии вышеуказанная задача решается посредством признаков п.20 формулы изобретения. В последующих зависимых п.21-25 представлены предпочтительные варианты осуществления изобретения.

В частности, предлагается поточная линия для изготовления колбасообразных продуктов, которые принимают в рукавообразной упаковочной оболочке текучий фасуемый материал, такой как колбасный фарш, герметик, гранулят и нечто подобное, причем поточная линия имеет, по меньшей мере, один клипсатор, в котором наполненная фасуемым материалом упаковочная оболочка порционируется на отдельные колбасообразные продукты посредством насаживания зажимающих клипсов и отделяется от запаса остальной упаковочной оболочки, причем при насаживании зажимающих клипсов на колбасообразный продукт может быть установлен, по меньшей мере, один гибкий подвешивающий элемент, который подводится в клипсаторе в соответствии с тактом поточной линии, и одну загрузочную машину, которая по одной нагружает или загружает колбасообразными продуктами накопительные штанги для дальнейшей обработки колбасообразных изделий и имеет непрерывно оборачивающиеся вдоль пути продвижения транспортирующие элементы, которые принимают выходящие из клипсатора колбасообразные продукты в предусмотренной между клипсатором и загрузочной машиной приемной зоне, причем предусмотрено устройство управления, которое в состоянии регулировать, по меньшей мере, скорость обращения транспортирующих элементов загрузочной машины на основании выведенного из клипсатора регулируемого параметра.

При этом предпочтительным является, когда устройство управления в состоянии накладывать регулирование на управление скоростью обращения. Далее предпочтительно, когда устройство управления в состоянии регулировать, по меньшей мере, согласованную друг с другом работу загрузочной машины и клипсатора.

В предпочтительном варианте осуществления поточной линии участок транспортировки между клипсатором и загрузочной машиной разорван, причем предпочтительно разрыв участка транспортировки между клипсатором и загрузочной машиной образован приемной зоной, в которой путь транспортировки клипсатора заканчивается в передающей позиции и в которой транспортирующие элементы загрузочной машины в приемной позиции со стороны загрузочной машины по одному принимают находящиеся в передающей позиции со стороны клипсатора колбасообразные продукты.

За счет такого расположения прерывается физический контакт между компонентами поточной линии, вследствие чего предотвращается механический износ. Сверх того, нет необходимости в точном позиционировании клипсатора относительно загрузочной машины. При осуществлении технического обслуживания одной из обеих машин она, соответственно, может быть изъята тем самым из системы поточной линии, без необходимости передвижения других машин. Клипсатор может отклоняться, к примеру, для насаживания новой гофрированной колбасной оболочки, без необходимости передвижения загрузочной машины.

Как уже упомянуто ранее, в поточной линии в соответствии с изобретением, наряду с клипсатором и загрузочной машиной, могут быть предусмотрены и другие машины, как, например, фасовочная машины для подачи фасуемого материала к упаковочной оболочке в клипсаторе, которая в поточной линий расположена раньше клипсатора.

В отношении клипсатора вышеуказанная задача решается посредством признаков п.26 формулы изобретения. В последующих зависимых п.27-42 представлены предпочтительные варианты осуществления изобретения.

В частности, предусмотрен клипсатор для поточной линии для изготовления колбасообразных продуктов, причем колбасообразные продукты принимают в рукавообразной упаковочной оболочке текучий фасуемый материал, такой как колбасный фарш, герметик, гранулят и нечто подобное. Сам клипсатор имеет, по меньшей мере, два зажимающих инструмента, которые для насаживания и зажима клипсов на колбасообразном продукте выполнены с возможностью перемещения относительно друг друга между открытым положением и закрытым положением, по меньшей мере, одно накопительное устройство для клипсов, от которого клипсы подводятся к зажимающим инструментам, одно накопительное устройство для накопления запаса упаковочной оболочки, одно разделительное устройство для отделения упаковочной оболочки отдельного колбасного продукта от запаса упаковочной оболочки, одну питающую трубу для подачи фасуемого материала, одно разгрузочное транспортирующее устройство для выгрузки колбасообразных продуктов из клипсатора вдоль разгрузочного участка для колбасообразных продуктов и одно подающее устройство для гибких подвешивающих элементов, из которого подвешивающие элементы при насаживании клипсов подводятся к одному из зажимающих инструментов, причем на разгрузочном участке для колбасообразных продуктов предусмотрен первый путь транспортировки для колбасообразных продуктов и, параллельно этому пути транспортировки для колбасообразных продуктов отделенный от пути транспортировки для колбасообразных продуктов путь транспортировки для соединенного с колбасообразным продуктом подвешивающего элемента.

Посредством этого, во-первых, колбасообразные продукты надежно выводятся из клипсатора, а, во-вторых, таким образом подвешивающие элементы могут быть оптимально подготовлены на передачу.

За счет того, что путь транспортировки для колбасообразных продуктов и путь транспортировки для соединенного с колбасообразным продуктом подвешивающего элемента заканчиваются в передающей позиции, в которой колбасообразный продукт для передачи, с целью дальнейшей обработки, может определенно удерживаться наготове, гарантируется то, что колбасообразные продукты непосредственно после изготовления передаются для дальнейшей обработки.

Целесообразным образом на передающей позиции предусмотрен, по меньшей мере, один передающий элемент для передачи колбасообразных продуктов, который на своем указывающем от клипсатора конце выполнен вилочкообразным. Благодаря этому соответствующим образом выполненный транспортирующий элемент может бесконтактно вынимать колбасообразный продукт из передающей позиции, благодаря чему исключаются дополнительные источники помех.

Если на передающей позиции предусмотрен, по меньшей мере, один датчик, который регистрирует наличие колбасообразного продукта, то тем самым может быть и дальше обеспечена непрерывная работа без помех.

Для предотвращения повреждений на подвешивающих элементах путь транспортировки для подвешивающих элементов может быть выполнен через направляющую с подходящим поперечным сечением. В предпочтительном примере осуществления направляющая имеет круглое поперечное сечение. Таким образом подвешивающие элементы могут легко, и не будучи поврежденными, скользить по ней.

Предпочтительно направляющая имеет, по меньшей мере, два опорных устройства, которые, в частности, могут быть образованы, соответственно, посредством трех расположенных предпочтительно с равномерным шагом по периферии направляющей опорных роликов, благодаря чему направляющая достаточно надежно поддерживается.

Если направляющая расположена между опорными устройствами в виде угла, то колбасообразный продукт может под действием собственного веса скользить вдоль по расположенной под углом части направляющей. Это предпочтительно тогда, когда сгиб предусмотрен вблизи опорного устройства со стороны загрузочной машины, и направляющая расположена под углом вниз. Сверх того, посредством данного расположения предотвращается возникающее при известных условиях совместное вращение направляющей.

Для облегчения продевания подвешивающего элемента через опорные устройства далее может быть предусмотрено, чтобы направляющая в зоне опорного устройства имела приводимый в движение полый вал, расположенный коаксиально направляющей.

В предпочтительном варианте осуществления изобретения направляющая в зоне опорных устройств снабжена резьбообразно оборачивающимся пазом для содействия проведению подвешивающих элементов через опорные устройства. В предпочтительном варианте резьбообразно оборачивающийся паз может быть предусмотрен на полом валу.

В следующем предпочтительном варианте осуществления направляющая в зоне опорных роликов имеет выпуклую поверхность, в то время как опорные ролики обладают соответствующей вогнутой поверхностью. Благодаря этому дополнительно к опоре направляющей достигается аксиальное стопорение.

Предпочтительно, когда, по меньшей мере, один из опорных роликов каждого опорного устройства выполнен с возможностью приведения в движение, так как благодаря этому полый вал таким образом может приводиться в движение и таким образом достигается принудительное проведение подвешивающих элементов через опорное устройство.

Если на конце направляющей со стороны клипсатора предусмотрен заправляющий конус, то с его помощью подвешивающие элементы колбасообразных продуктов могут надежно проводиться по направляющей.

Прилегающее к концу направляющей со стороны клипсатора ловильное устройство для подвешивающих элементов, которое от направляющей доходит до зоны зажима зажимающих инструментов, обеспечивает то обстоятельство, что все подхваченные подвешивающие элементы надежно проводятся к направляющей. В предпочтительном варианте осуществления ловильное устройство расположено под углом и снабжено конусообразным ловильным кончиком.

Далее предпочтительным является, когда подвешивающие элементы образованы посредством нитяных петель, так как последние эластичны и легки в обслуживании.

В отношении загрузочной машины вышеуказанная задача решается посредством признаков п.43 формулы изобретения. В последующих зависимых п.44-82 представлены предпочтительные варианты осуществления изобретения.

В частности, предлагается загрузочная машина для поточной линии для изготовления колбасообразных продуктов, причем колбасообразные продукты принимают в рукавообразной упаковочной оболочке текучий фасуемый материал, такой как колбасный фарш, герметик, гранулят и нечто подобное, причем предусмотрены накопительные штанги для подвешивания колбасообразных продуктов, которые на одном своем конце имеют гибкий подвешивающий элемент, который выполнен с возможностью проведения над накопительными штангами и который может принимать закрытую и открытую форму. Далее загрузочная машина имеет устройство для одностороннего зажима свободной на другом конце накопительной штанги и устройство для подведения друг за другом висящих на своих подвешивающих элементах колбасообразных продуктов к накопительной штанге, посредством проведения подвешивающих элементов над накопительной штангой, от ее свободного конца, и снятия подвешивающих элементов на находящиеся на расстоянии друг от друга местах вдоль накопительной штанги. Устройство для следующего друг за другом подведения может при этом иметь непрерывный транспортер с проходящей параллельно накопительной штанге ветвью, причем непрерывный транспортер для приема подвешивающих элементов следующих друг за другом колбасообразных продуктов несет на себе отстоящие на расстоянии друг от друга транспортирующие элементы, которые выполнены с возможностью передвижения из удерживающего колбасообразные продукты на их подвешивающих элементах положения в положение снятия подвешивающих элементов на накопительной штанге и причем, по меньшей мере, один элемент управления на находящихся на расстоянии друг от друга местах вдоль накопительной штанги вызывает движение транспортирующих элементов в их положение снятия. Далее предусмотрено, что транспортирующие элементы имеют крючки, которые выполнены с возможностью поворота вокруг горизонтальных осей из своего удерживающего подвешивающие элементы положения в положение снятия подвешивающих элементов и что элементом управления является перемещающийся вдоль ветви непрерывного транспортера против направления его поступательного движения размыкающий элемент, который вызывает поворот крючков из их удерживающего положения в их положение снятия.

Благодаря данной конструкции возможно, что при наличии колбасного продукта в передающей позиции, он может быть извлечен из передающей позиции посредством лишь одного транспортирующего элемента и в определенной позиции снят на накопительной штанге. Другими словами, продукт от его приема транспортирующим элементом из передающей позиции вплоть до его окончательного снятия на накопительной штанге не должен передаваться на какой-либо другой транспортирующий элемент. Благодаря этому исключаются другие источники ошибок и упрощается автоматизации данного процесса.

Преимуществом является, когда крючки, соответственно, состоят из двух одинаковых частей крючков, которые до достижения приемной позиции загрузочной машины, в которой колбасообразные продукты передаются от транспортирующих элементов на их подвешивающие элементы, конгруэнтно прилегают друг к другу, а после покидания приемной позиции, перпендикулярно расположению ветви, против силы упругости, раздвигаются в положение, удерживающее подвешивающие элементы открытыми. Таким образом продукты надежно извлекаются из передающей позиции. За счет последующего раздвигания крючков петля раскрывается настолько, что она без угрозы повреждения и без толчков может проводиться по направляющей.

Расположенный в направлении обратного хода непрерывного транспортера перед приемной позицией для подвешивающих элементов исполнительный элемент может передвигать крючки после снятия колбасообразных продуктов на накопительной штанге снова в их удерживающее подвешивающие элементы положение. Благодаря этому обеспечивается тот факт, то крючки при достижении приемной позиции всегда находятся в этом положении и гарантируется работа без помех.

В предпочтительном варианте осуществления непрерывным транспортером является проходящая вокруг приводного шкива и направляющего шкива цепь, причем оба шкива выполнены с возможностью вращения вокруг горизонтальных осей. Цепи показывают себя особенно подходящими, так как они движутся без проскальзывания и не растягиваются, как, например ремни, благодаря чему, расстояние между двумя транспортирующими элементами всегда остается одинаковым.

Предпочтительно, когда предусмотрено опорное устройство, которое после частичной загрузки накопительной штанги между ее концами реверсивно поворачивается на ней из позиции ожидания в поддерживающую позицию. Вследствие нагружения односторонне зажатых накопительных штанг, они прогибаются вниз. Если же они удерживаются посредством опорного устройства, которое, к примеру, по центру снизу держит накопительную штангу, то предотвращается непозволительно сильный прогиб и штанга может надежно заполняться дальше.

При этом целесообразным является, когда опорное устройство выполнено с возможностью передвижения в поддерживающую позицию посредством силы тяжести, а в позицию ожидания посредством моторного привода, так как таким образом можно сэкономить на дополнительном приводе.

Поддержание движения опорного устройства в поддерживающую позицию посредством упругой силы предварительного напряжения, которая репродуцируется посредством моторного привода, повышает вышеупомянутый эффект.

Если моторный привод опорного устройства выполнен с возможностью отведения от привода загрузочной машины, то возможно согласовать его движение с тактом загрузочной машины, то есть передвинуть его, к примеру, при замене заполненной накопительной штанги в позицию ожидания.

В предпочтительном варианте осуществления перемещение опорного устройства из позиции ожидания в поддерживающую позицию вызывается размыкающим элементом. Таким образом возможно при точно установленном уровне заполнения переместить опорное устройство в поддерживающую позицию.

Далее предпочтительно, когда опорное устройство имеет блокировочное устройство, которое реверсивно блокирует опорное устройство в позиции ожидания, благодаря чему последнее надежно удерживается в позиции ожидания.

Движение опорного устройства может быть направлено вдоль стационарной кулачковой направляющей, причем кулачковая направляющая имеет, по меньшей мере, два места неустойчивости, которые определяют позицию ожидания и поддерживающую позицию.

Для зажима накопительных штанг могут быть также предусмотрены различные решения. Так, из цитируемого ранее уровня техники известно о возможности выполнения устройства для одностороннего зажима накопительной штанги в виде части револьверного устройства предпочтительно с четырьмя зажимающими головками. В соответствии с изобретением это револьверное устройство может быть выполнено с возможностью поворота, по меньшей мере, в положение зажима, в положение загрузки и в положение разгрузки. При этом предпочтительным может быть, когда между положением зажима и положением загрузки предусмотрено контрольное положение, в котором проверяется наличие накопительной штанги в зажимающем устройстве и/или прямолинейное выравнивание накопительной штанги. Последнее необходимо потому, что накопительные штанги могут быть изогнуты или, к примеру, неправильно зажаты, что затрудняет или делает невозможным нанизывание колбасообразных продуктов на накопительные штанги.

Если револьверное устройство имеет моторный привод, от которого производится передвижение опорного устройства из поддерживающей позиции в позицию ожидания, то тем самым может предпочтительным образом регулироваться движение опорного устройства.

В предпочтительном варианте осуществления изобретения на противолежащей револьверному устройству стороне загрузочной машины предусмотрена контрольная установка, которая регистрирует, по меньшей мере, наличие накопительной штанги. Предпочтительным при этом является, когда контрольная установка в состоянии регистрировать юстировку накопительной штанги для того, чтобы установить ее корректную аксиальную юстировку.

Далее предпочтительно, когда контрольная установка в состоянии удалить из револьверного устройства неправильно позиционированную накопительную штангу и/или имеющую неправильную юстировку накопительную штангу, так как юстировка некорректно помещенной штанги была бы слишком накладна. При этом контрольная установка может произвести это самостоятельно или же посредством другого устройства, к примеру, дать возможность произвести это зажимающему устройству.

Контрольная установка может быть собрана абсолютно по-разному. Особо простого и надежного решения можно добиться посредством того, что в контрольном положении накопительная штанга выполнена с возможностью смещения от зажимной головки своим свободным концом аксиально в испытательный стакан контрольной установки, а в случае помех для смещения выполнена с возможностью отделения.

В предпочтительном варианте осуществления изобретения транспортирующие элементы для передачи колбасообразных продуктов на накопительные штанги могут проходить параллельно над ними, благодаря чему можно достичь каждой позиции снятия для колбасообразных продуктов на накопительной штанге.

Если части крючка транспортирующего элемента выполнены с возможностью раздвигания. непосредственно перед достижением накопительной штанги, и предпочтительно для раздвигания частей крючков предусмотрена, в частности, трапецеидальная распорная планка, то тем самым гарантируется, что петли при достижении накопительной штанги раскрыты настолько, что они могут быть проведены над штангой.

Чтобы по окончании кругового движения транспортирующих элементов снова иметь возможность принимать колбасообразные продукты, предпочтительно, когда раздвинутые части крючков транспортирующих элементов по достижении конца накопительной штанги снова могут сдвигаться, и предпочтительно сведение раздвинутых частей крючков транспортирующих элементов осуществляется, к примеру, посредством предварительно напряженной пружины.

Если в качестве размыкающего элемента предусмотрена размыкающая гайка, которая предпочтительно может проводиться по шпинделю и при достижении которой транспортирующий элемент посредством откидывания крючков освобождает колбасообразный продукт для снятия на накопительную штангу, то может быть точно выставлен зазор между двумя соседними продуктами. При этом размыкающая гайка может быть выполнена с возможностью ведения против направления движения транспортирующих элементов таким образом, что происходит равномерное заполнение накопительных штанг. При этом размыкающая гайка в состоянии приводить в действие механизм, который вызывает откидывание крючка транспортирующего элемента.

Когда транспортирующий элемент непосредственно перед достижением передающей позиции проходит элемент подъема крючка, который снова поднимает откинутый для освобождения колбасообразного продукта крючок, обеспечивается то, что находящийся в передающей позиции продукт без проблем может быть принят.

Далее предпочтительным является, когда транспортирующий элемент имеет храповое устройство, которое гарантирует нахождение крючков транспортирующего элемента в откинутой позиции, а при необходимости также храповое устройство, которое гарантирует нахождение крючков транспортирующего элемента в поднятой позиции. Посредством этого гарантируются надежный прием и снятие колбасообразных продуктов и предотвращаются помехи.

Может быть предусмотрено подводящее устройство для накопительных штанг, которое подводит накопительные штанги в соответствии с рабочим циклом загрузочной машины, благодаря чему штанги подводятся в соответствии с потребностью.

Сложное колебание штанг предотвращается, когда подводящее устройство в состоянии подводить накопительные штанги параллельно оси зажимающего механизма револьверного устройства к этому устройству, и помещает накопительные штанги коаксиально зажимающему механизму в загрузочную машину.

В предпочтительном варианте осуществления подводящее устройство имеет, по меньшей мере, два снабженных равномерным делением неподвижных опорных элемента, на которых снят запас накопительных штанг параллельно оси направления загрузки, которые посредством, по меньшей мере, двух транспортирующих снабженных равномерным делением штанг, посредством интермиттирующего движения, транспортируют накопительные штанги в загрузочную машину.

Когда интермиттирующее движение достигается посредством, по меньшей мере, одного эксцентрика, скорость транспортировки может регулироваться посредством числа оборотов эксцентрика. При этом предпочтительным является, если, по меньшей мере, один эксцентрик выполнен с возможностью приведения в движение посредством ременного привода, который отведен от привода револьверного устройства, так как таким образом скорость транспортировки штанг может быть согласована со скоростью производства колбасообразных продуктов.

Для контроля веса и качества предпочтительно далее, если в зоне приемной позиции предусмотрено взвешивающее устройство для колбасообразных продуктов, которое на выбор определяет вес отдельного колбасного продукта. При этом взвешивающее устройство на пути перемещения транспортирующего элемента может иметь выполненный с возможностью поворота взвешивающий рычаг, на который передается предназначенный для взвешивания колбасообразный продукт от транспортирующего элемента.

Другие предпочтительные варианты осуществления, а также вариант осуществления изобретения более подробно разъясняются в связи с описанием варианта осуществления в сочетании с приложенными чертежами. Использованные в описании понятия «вверху», «внизу», «слева, «справа» на чертежах приведены относительно ориентации нормально читаемых обозначений и обозначений чертежей.

Показано:

Фиг.1 - схематичное наглядное изображение поточной линии в соответствии с изобретением;

Фиг.2 - вид на загрузочную машину в соответствии с изобретением с разгрузочным участком для колбасообразных продуктов из клипсатора в соответствии с изобретением;

Фиг.2а - схематичное изображение передающей позиции от клипсатора к загрузочной машине внутри воспроизведенной на Фиг.1 поточной линии, вид сверху и вид сбоку;

Фиг.3 - частично в разрезе вид сбоку показанного на Фиг.2 разгрузочного участка для колбасообразных продуктов из клипсатора в соответствии с изобретением;

Фиг.4 - схематичное изображение опорного устройства направляющей внутри представленного на Фиг.2 и 3 разгрузочного участка клипсатора в соответствии с изобретением;

Фиг.5 - схематичный вид сверху представленной на Фиг.2а передающей позиции от клипсатора к загрузочной машине;

Фиг.6 - схематичный вид в перспективе непрерывного транспортера и револьверного устройства загрузочной машины в соответствии с изобретением, вид снизу;

Фиг.6а - схематичное изображение передающей позиции от транспортирующего элемента представленного на Фиг.6 непрерывного транспортера загрузочной машины в соответствии с изобретением на накопительную штангу внутри загрузочной машины в соответствии с изобретением;

Фиг.7 - схематичный вид конца представленного на Фиг.6 непрерывного транспортера со стороны револьверного устройства;

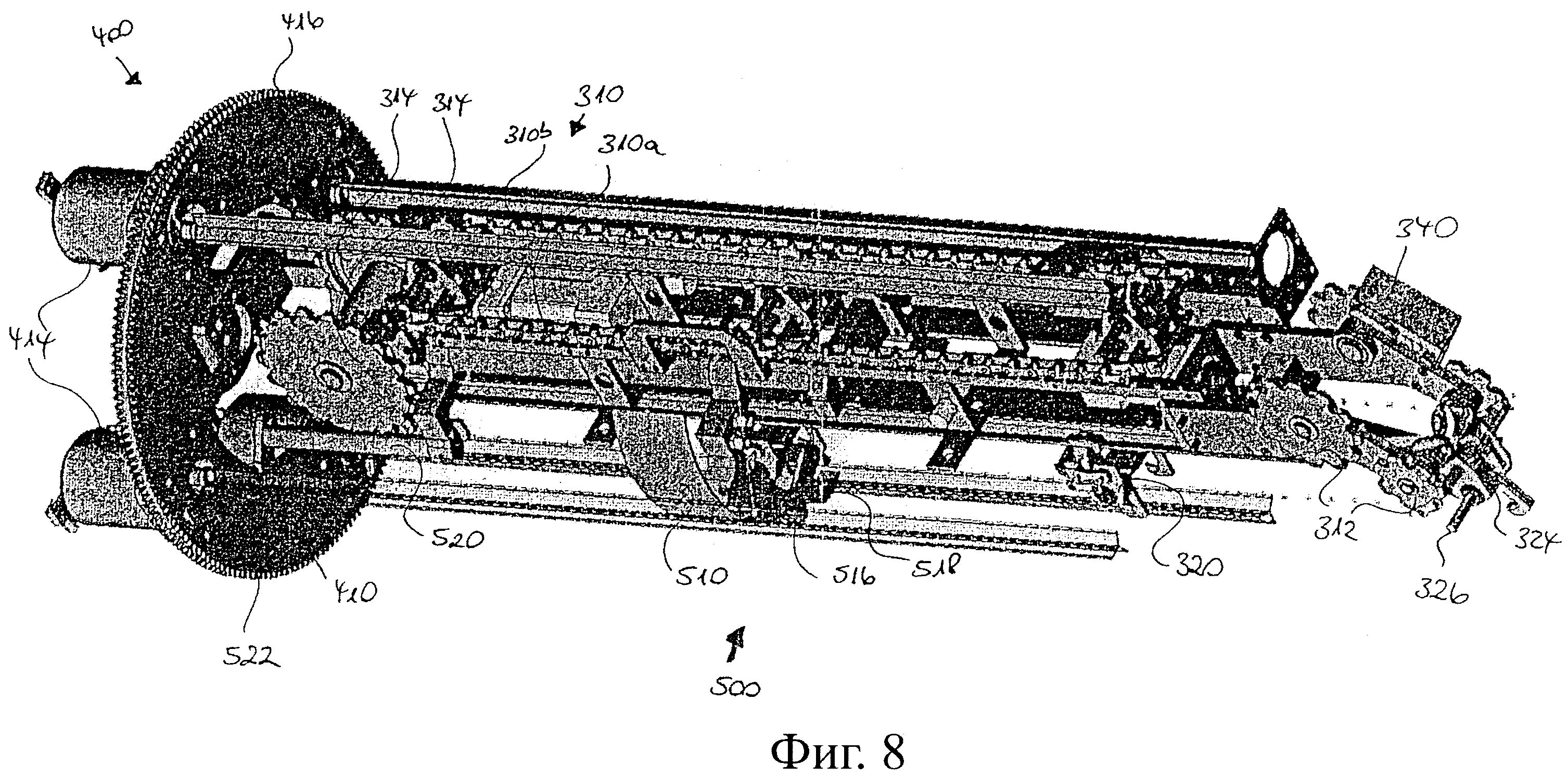

Фиг.8 - схематичный вид в перспективе непрерывного транспортера и револьверного устройства загрузочной машины в соответствии с изобретением, вид сверху;

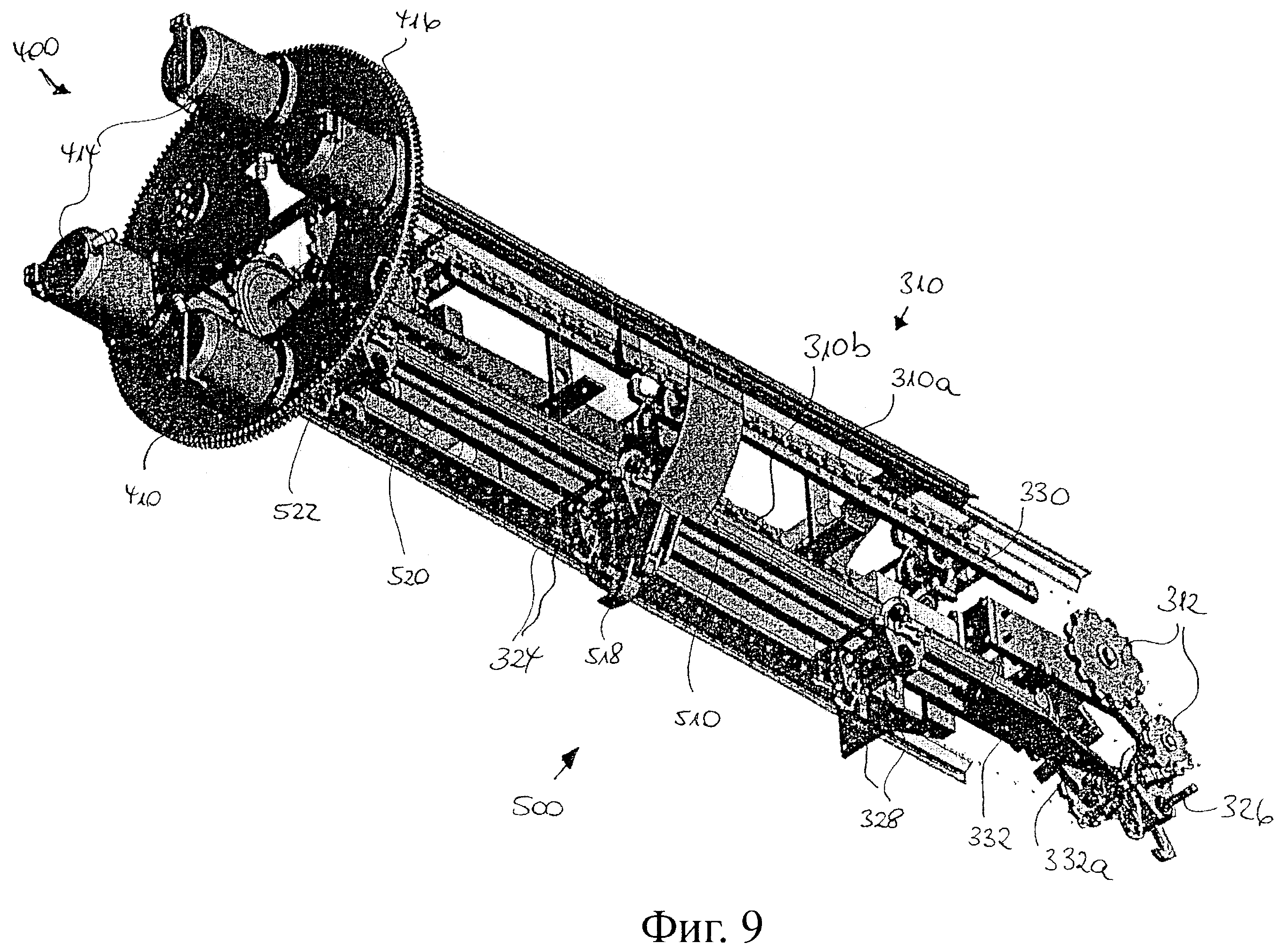

Фиг.9 - схематичный вид в перспективе револьверного устройства загрузочной машины в соответствии с изобретением, вид снизу и в направлении клипсатора;

Фиг.10 - схематичный вид контрольной установки представленной на Фиг.2 загрузочной машины в соответствии с изобретением;

Фиг.10а-10d - различные положения представленной на Фиг.10 контрольной установки;

Фиг.11 - схематичный вид сверху на подающее устройство для накопительных штанг в представленной на Фиг.2 загрузочной машине;

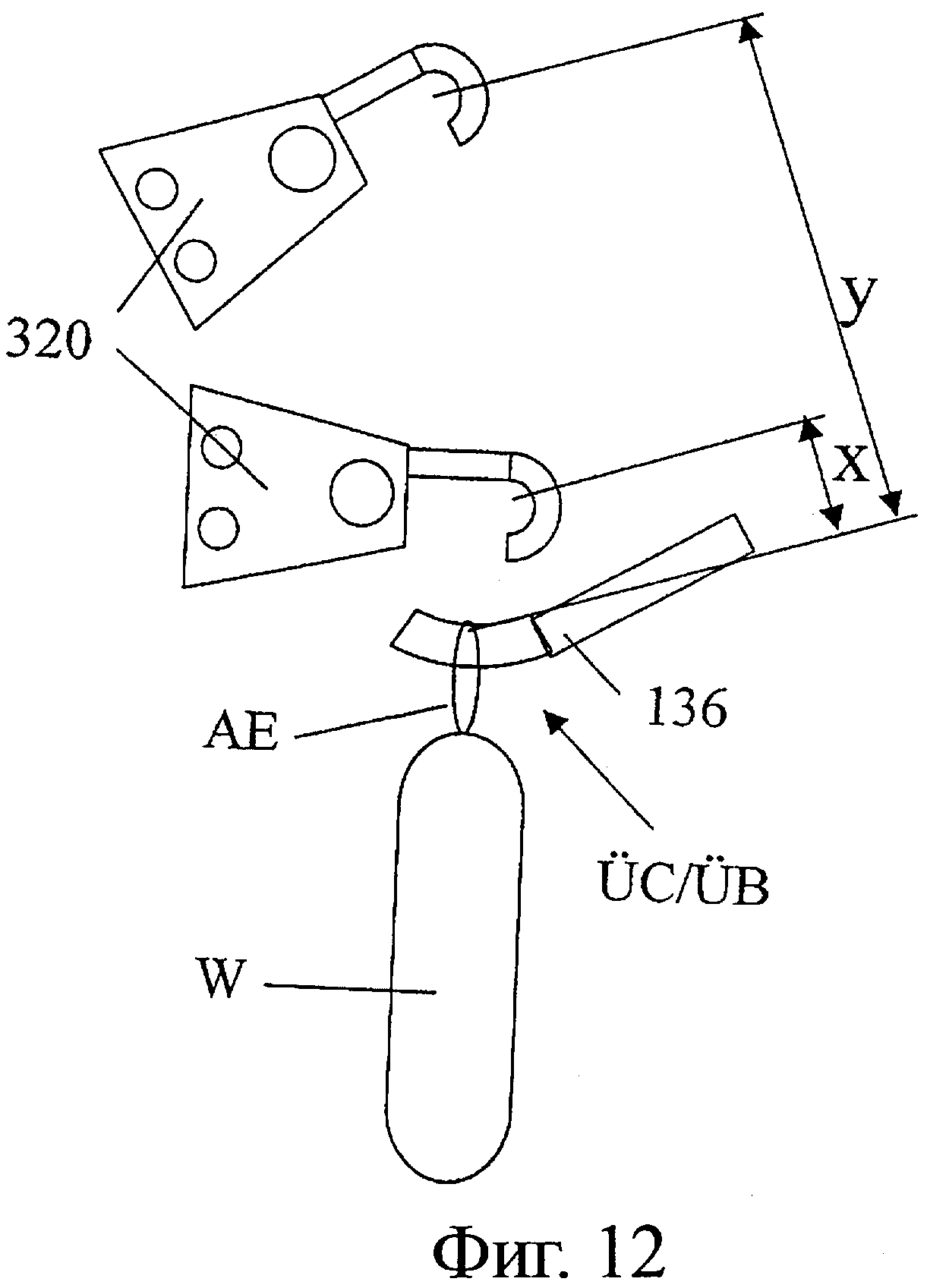

Фиг.12 - схематичное изображение принципа измерений для определения тенденции отклонения транспортирующих элементов непрерывного транспортера представленной на Фиг.2 загрузочной машины;

Фиг.13 - блок-схема управления в соответствии с изобретением с перекрытым регулированием.

На Фиг.1 схематично представлена поточная линия FCB в соответствии с изобретением в своем принципиальном исполнении. Данная конструкция разъясняется далее на примере своих базовых структур.

Поточная линия FCB в соответствии с изобретением служит для изготовления колбасообразных продуктов или колбасных продуктов W. Само собой разумеется, что поточная линия FCB в соответствии с изобретением может использоваться для изготовления других колбасообразных продуктов W, как, например, расфасованных на порции, имеющие колбасообразную форму, герметиков и нечто подобного. Вообще поточную линию FCB в соответствии с изобретением можно применять для любого текучего фасуемого материала, т.е. также для гранулята, жидкостей и т.д., загружаемого в рукавную оболочку и порционируемого в виде колбасообразного продукта.

Как можно заключить из Фиг.1, поточная линия FCB в соответствии с изобретением составляется из фасовочной машины F, клипсатора С и загрузочной машины В, которые, согласно их функциям, располагаются следом друг за другом в той последовательности, которая соответствует направлению PR производственного процесса поточной линии FCB. При этом из фасовочной машины F подведенный там к загрузочной воронке Т фасуемый материал, в данном случае колбасный фарш, дискретно или непрерывно, посредством соответствующего транспортирующего устройства, как, например, питающего насоса, подается на клипсатор С. В клипсаторе С колбасный фарш загружается в не представленную на Фиг.1 более подробно рукавную оболочку и порционируется на отдельные колбасные продукты W. Затем изготовленный таким образом колбасный продукт W выводится из клипсатора С через разгрузочный участок AS клипсатора С к передающей позиции ÜC. От передающей позиции ÜC не представленный на Фиг.1 более подробно транспортирующий элемент непрерывного транспортера загрузочной машины В перемещает колбасный продукт W в приемную позицию ÜB. В загрузочной машине В отдельные колбасные продукты W нанизываются на отдельные накопительные штанги SP друг за другом, но на расстоянии друг от друга. Затем для дальнейшей обработки колбасных продуктов W накопительные штанги SP могут быть извлечены из загрузочной машины В и поданы, к примеру, на коптильную печь или нечто подобное.

Клипсатор С имеет в своем распоряжении питающую трубу FR для подачи фасуемого материала из фасовочной машины F и посредством этой трубы соединен с фасовочной машиной F. Питающая труба FR может служить при этом и как накопитель запаса упаковочной оболочки, которая применяется в клипсаторе С. Клипсатор С имеет далее в своем распоряжении образованное предпочтительно посредством транспортерной ленты подающее устройство ZE для гибких подвешивающих элементов АЕ. Подвешивающие элементы АЕ, которые образованы предпочтительно посредством нитяных петель, лежат при этом на покрытой с одной стороны клеящим веществом транспортерной ленте, с которой они снимаются в клипсаторе С по одному, посредством не представленной более подробно матрицы насаживающего и зажимающего клипс инструмента. Как можно заключить из Фиг.1, подающее устройство ZE для подвешивающих элементов АЕ таким образом расположено на клипсаторе С в зоне насаживающих и зажимающих клипс инструментов, что направление его передвижения, по меньшей мере, приблизительно перпендикулярно направлению PR производственного процесса в поточной линии FCB в соответствии с изобретением.

В клипсаторе С рукавообразная упаковочная оболочка загружается колбасным фаршем и посредством насаживания, а также зажима клипсов в соответствующих местах известным образом порционируется в колбасные продукты. При этом одновременно на одном конце каждого колбасообразного продукта W закрепляется гибкий подвешивающий элемент АЕ, который посредством подающего устройства ZE был помещен в насаживающий и зажимающий клипс инструмент клипсатора С. Затем готовый колбасный продукт W выгружается из клипсатора С на разгрузочный участок AS. Разгрузочный участок AS клипсатора С заканчивается при этом в передающей позиции ÜC, на которой колбасные продукты W посредством не представленных на Фиг.1 более подробно транспортирующих элементов по одному принимаются в приемную позицию ÜB загрузочной машины В и подводятся к накопительным штангам SP. Передающая позиция ÜC на конце разгрузочного участка AS клипсатора С и приемная позиция ÜB загрузочной машины В, в которую транспортирующие элементы принимают колбасный продукт W, который находится в передающей позиции ÜC клипсатора С, вместе образуют приемную зону ÜB, ÜC.

Следует также отметить, что наряду с вышеописанными действиями по установке на каждом колбасном продукте W подвешивающего элемента АЕ также имеется возможность устанавливать подвешивающий элемент АЕ на каждом втором, третьем и т.д. колбасном продукте W, причем тогда упаковочная оболочка между первым, вторым, третьим и т.д. колбасными продуктами W не рассекается. Таким путем можно образовывать пары или цепочки колбасных продуктов W.

В направлении PR производственного процесса поточной линии FCB к клипсатору С примыкает загрузочная машина В. Как уже упоминалось выше, в ней держаться наготове накопительные штанги SP, установленные параллельно направлению PR производственного процесса поточной линии FCB, т.е. установленные с горизонтальной юстировкой на Фиг.1, для снятия колбасных продуктов W. При этом накопительные штанги SP загружаются или нагружаются колбасными продуктами W, причем между колбасными продуктами W остается, по меньшей мере, примерно одинаковый зазор, который предпочтительно выбран таким образом, что внешние стороны колбасных продуктов W не соприкасаются. Установка зазора может регулироваться соответствующими средствами, которые далее будут представлены более подробно.

Конструкция клипсатора С, в частности, разгрузочного участка AS со ссылкой на Фиг.2-4 разъясняется далее более подробно.

На Фиг.2 представлена загрузочная машина В с расположенным перед ней разгрузочным участком AS клипсатора С. На сопряжении между концом разгрузочного участка AS клипсатора С и загрузочной машиной В предусмотрена приемная зона ÜC/ÜB, которая образована посредством передающей позиции ÜC клипсатора С и приемной позиции ÜB загрузочной машины В, как это уже упоминалось выше. Справа от разгрузочного участка AS находится не представленный на Фиг.2 более подробно клипсатор С.

Разгрузочный участок AS клипсатора С имеет в качестве важных составляющих транспортерную ленту 110, направляющую 130 и два опорных устройства 140 для установки направляющей 130. При этом транспортерная лента 110 служит для транспортировки колбасных продуктов W, которые лежат на транспортерной ленте 110 в горизонтальном положении таким образом, что концы колбас указывают на загрузочную машину В или на клипсатор С. В противоположность этому, направляющая 130 предусмотрена для ведения подвешивающих элементов АЕ перемещаемого посредством транспортерной ленты 110 колбасного продукта W.

Транспортерная лента 110, которая распространяется приблизительно от насаживающих и зажимающих клипс инструментов клипсатора С почти до второго опорного устройства 140, приводится в движение посредством предусмотренного ниже транспортерной ленты 110 приводного двигателя 112 (сравнить Фиг.3). К тому же приводной двигатель 112 посредством не обозначенного более подробно механизма находится в рабочем соединении с ременным шкивом 114, через который обвит ремень 116 для непосредственного приведения в движение транспортерной ленты 112. Ремень 116 также обвит вокруг расположенного на Фиг.3 слева направляющего ролика 118 транспортерной ленты 110, который одновременно служит и в качестве приводного ролика для транспортерной ленты 110. Транспортерная лента 110 поворачивается далее посредством нескольких не представленных более подробно валиков, оси которых проходят перпендикулярно направлению продвижения транспортерной ленты 110, и таким образом расстояние между транспортерной лентой и зажимающими инструментами может изменяться.

От приводного двигателя 112, сверх того, непосредственно от вала двигателя отводится движущая сила для направляющей 130. От расположенной ниже транспортерной ленты 110 и направляющей 130 угловой передачи 120 проходит, кроме того, согласно Фиг.3 распространяющийся вверх к направляющей 130 приводной ремень 122, который служит для привода поворота направляющей 130 в зоне опорных устройств 140 способом, описанным далее более детально.

Направляющая 130 расположена выше транспортерной ленты 110 и включает в себя горизонтально расположенный участок 130а направляющей, распространяющийся в соответствии с Фиг.2-4 от клипсатора С влево, а также примыкающий к левому концу горизонтально проходящего участка 130а направляющей и расположенный от этого участка 130а направляющей направо вниз под углом или наклонно участок 130b направляющей. За счет расположения направляющей 130 под углом колбасный продукт W после покидания транспортерной ленты 110 под действием собственного веса самостоятельно перемещается в передающую позицию ÜC. На обоих участках 130а, 130b направляющая 130 имеет, по меньшей мере, приблизительно круглое поперечное сечение.

Как, в частности, можно заключить из Фиг.2 и 4, направляющая 130 на своем конце со стороны клипсатора снабжена заправляющим конусом 134 для введения подвешивающих элементов АЕ. Заправляющий конус 134 образует часть не представленного более подробно ловильного устройства, которое доходит почти до зоны зажима насаживающих и зажимающих клипс инструментов клипсатора С, благодаря чему обеспечивается надежное нанизывание образованных посредством нитяных петель подвешивающих элементов АЕ. Заправляющий конус 134 ориентирован коаксиально направляющей 130 и своей вершиной указывает в направлении от нее. Заправляющий конус 134 имеет острый угол при вершине конуса, благодаря чему облегчается ведение подвешивающего элемента АЕ. На своем указывающем на направляющую 130 конце заправляющий конус 134 дополнительно снабжен расположенной по кругу выемкой 134а.

На конце направляющей 130 со стороны загрузочной машины установлен определяющий передающую позицию ÜC клипсатора С вилочкообразный передающий элемент 136. Как очевидно из Фиг.2а, оба зубца 136а вилочкообразного передающего элемента 136 расположены, по меньшей мере, приблизительно в одной горизонтальной плоскости. Концы зубцов 136а выгнуты вверх настолько, что скользящий вниз по направляющей 130 колбасный продукт W остается висеть на них и надежно принимает передающую позицию ÜC, одновременно, однако, колбасный продукт W посредством описанного далее более подробно транспортирующего элемента загрузочной машины В может быть снят с вилочкообразного передающего элемента 136.

Вблизи вилочкообразного передающего элемента 136 установлен датчик 138, который регистрирует наличие колбасного продукта W.

Для передачи колбасных продуктов W от разгрузочного участка AS клипсатора С на загрузочную машину В продукт W лежат или висят наготове на конце разгрузочного участка AS в передающей позиции ÜC, чтобы там быть принятыми описанным далее более подробно транспортирующим элементом загрузочной машины В. Вилочкообразный передающий элемент 136 расширяет при этом подвешивающий элемент АЕ таким образом, что участок подвешивающего элемента АЕ располагается над обоими зубцами 136а вилочкообразного передающего элемента 136 в растянутом положении в направлении, перпендикулярном к направлению PR производственного процесса поточной линии FCB. Этот участок подхватывается затем транспортирующим элементом загрузочной машины В описанным далее способом.

Оба служащие для установки направляющей 130 опорные устройства 140 выполнены соответственно одинаково, так что далее только одно из обоих опорных устройств 140, а именно опорное устройство 140 со стороны клипсатора, будет более детально пояснено в связи, в частности, с Фиг.4, на которой это устройство изображено на виде сбоку. Опорное устройство 140 состоит из трех опорных роликов 150, которые расположены по периферии направляющей 130 с равномерным шагом вокруг нее, причем на Фиг.4 видны только два из трех опорных роликов 150. Верхний опорный ролик 150' обоих представленных на Фиг.4 опорных роликов 150 свободно установлен на шарикоподшипниках 152 с возможностью поворота вокруг оси 154. Ось 154 удерживается в двух предусмотренных на каждом из обоих торцевых концов оси 154 опорных стенках 156, 157, которые, в свою очередь, опираются на станину клипсатора С.

Видимый на Фиг.4 второй нижний опорный ролик 150" жестко соединен с валом 158 и вместе с ним установлен в шарикоподшипниках 152 с возможностью вращения в опорных стенках 156, 157. Левый конец вала 158 переходит параллельно линии направляющей 130 в гибкий вал, как можно заключить из Фиг.2, и служит в качестве привода для соответствующего опорного ролика 150" в опорном устройстве 140 со стороны загрузочной машины.

Как следует далее из Фиг.4, правый торцевой конец вала 158, который образует шейку 158а вала, распространяется через правую опорную стенку 157 наружу. Эта шейка 158а вала посредством конической зубчатой передачи или червячной передачи 159 находится в поворотном зацеплении с приводным валом 122, который таким образом приводит в движение нижний опорный ролик 150". Нижний опорный ролик 150" имеет далее незначительно больший внешний диаметр, чем верхний опорный ролик 150′.

Следует также отметить, что не видимый на Фиг.4 опорный ролик 150, который в соответствии с Фиг.4 находится за нижним ведомым опорным роликом 150", выполнен точно так же, как и ранее описанный верхний опорный ролик 150′.

Направляющая 130 в зоне опорных роликов 150 оснащена свободно вращающимся относительно направляющей 130 полым валом 160, который коаксиально направляющей 130 надвинут на нее. Кроме того, полый вал 160 установлен на шарикоподшипниках 152, которые надеты на неподвижно закрепленную направляющую 130, которая проходит сквозь них. Левый торцевой конец 160а полого вала 160 заканчивается вместе с левыми торцевыми концами опорных роликов 150. При этом полый вал 160 выступает наружу через уступ 130с на неподвижно закрепленной направляющей 130, который образует аксиальную опору для левого шарикоподшипника 152 и закрывает этот уступ 130с. Как очевидно из Фиг.4, правый торцевой конец 160 полого вала 160 выступает наружу через правые концы опорных роликов 150. Этот правый торцевой конец 160b полого вала 160 имеет скос 160с к направляющей 130, посредством которого полый вал 160 входит в зацепление в кольцеобразную выемку 134а примыкающего заправляющего конуса 134.

Как очевидно далее из Фиг.4, опорные ролики 150 имеют в своей аксиальной центральной зоне на своей внешней периферийной поверхности вогнутый поверхностный контур 150а, а полый вал 160 в своей аксиальной центральной зоне на своей внешней периферийной поверхности - соответственно выпуклый поверхностный контур 160d, благодаря чему поддерживается аксиальное расположение полого вала 160. Полый вал 160 и опорные ролики 150 контактируют по образующей, вследствие чего полый вал 160 посредством приводимого в движение нижнего опорного ролика 150" также может приводиться в движение. Отсюда понятно, что направляющая 130 может вращаться только в зоне полого вала 160 обоих опорных устройств 140, ее остальные конструктивные элементы закреплены неподвижно и являются стационарными.

Полый вал 160 имеет на своей поверхности дополнительно резьбообразно проходящий паз 162. Он делает возможным проведение подхваченных от заправляющего конуса 134 подвешивающих элементов АЕ через опорные устройства 140. За счет вращения полого вала 160 резьбообразно проходящий паз 162 берет на себя функцию транспортировки для подвешивающих элементов АЕ. При этом паз 162 выполнен таким образом, что подвешивающие элементы АЕ транспортируются в направлении загрузочной машины В.

За счет ранее разъясненного варианта осуществления опорных устройств 140 достигается надежная опора направляющей 130, не препятствуя транспортировке колбасных продуктов W на транспортерной ленте 110 вдоль направляющей 130. Далее посредством расположенного под углом участка 130b направляющей 130 достигается то обстоятельство, что колбасный продукт W за счет своего собственного веса вдоль расположенного под углом участка 130b направляющей 130 может соскальзывать в передающую позицию ÜC без необходимости использования для этого отдельного привода. Сверх того, расположение обоих опорных устройств 140 под углом предотвращает то обстоятельство, что направляющая 130 непреднамеренно будет также совместно вращаться.

Следует заметить также, что оба находящихся под действием движущей силы, передающейся от приводных двигателей 112, механизма передачи 120 согласованы друг с другом таким образом, что перемещаемый посредством транспортерной лентой 110 колбасный продукт W и принадлежащий ему подвешивающий элемент АЕ могут равномерно транспортироваться вдоль разгрузочного участка AS, и что соскальзывающий с транспортерной ленты 110 в конце участка продвижения ленты 110 и удерживаемый посредством своего подвешивающего элемента АЕ на направляющей 130 колбасное продукт W надежно и без сильного качательного движения вдоль направляющей 130 может соскальзывать в передающую позицию ÜC, как это далее будет описано еще более подробно.

Загрузочная машина В, со ссылкой на Фиг.2 и Фиг.5-12, будет прокомментирована далее еще более подробно. В качестве существенных составляющих загрузочная машина В имеет транспортирующее устройство 300, револьверное устройство 400, поддерживающее устройство 500, накопительное устройство 600 для накопительных штанг SP, контрольную установку 700 для накопительных штанг SP, а также взвешивающее устройство 800 для колбасных продуктов W.

Транспортирующее устройство 300 имеет, в основном, горизонтально установленный непрерывный транспортер 310, который в данном примере осуществления образован посредством двух находящихся в горизонтальных плоскостях параллельно, но на расстоянии друг от друга, бесконечных цепей 310а, 310b. Эти цепи перемещаются вокруг двух также попарно расположенных на Фиг.6 на правом конце непрерывного транспортера 310 свободно вращающихся шестерен 312 и вокруг двух попарно расположенных на Фиг.6 на левом конце непрерывного транспортера 310 ведомых шестерен 314 (сравнить также Фиг.7). В соответствии с изобретением, обе бесконечные цепи 310а, 310b непрерывного транспортера 310 вращаются в процессе работы непрерывно, т.е. не происходит эксплуатации непрерывного транспортера 310 в режиме «пуск/останов», как в ранее представленном уровне техники. Оси пар шестерен 312, 314 ориентированы также горизонтально, но перпендикулярно к бесконечным цепям 310а, 310b непрерывного транспортера 310. Направление вращения бесконечных цепей 310а, 310b таково, что поясняемые далее более подробно транспортирующие элементы 320 на верхней ветви непрерывного транспортера 310 движутся против направления производственного процесса PR для изготовления колбасных продуктов W к передающей позиции ÜB, а на нижней ветви движутся в направлении производственного процесса PR от передающей позиции ÜB.

Транспортирующие элементы 320 установлены стационарно с равномерным зазором вдоль непрерывного транспортера 310, однако, с возможностью снятия с него. Транспортирующие элементы 320 посредством двух расположенных перпендикулярно к бесконечным цепям 310а, 310b и в одной совместной горизонтальной плоскости крепежных штанг 322 прочно установлены на бесконечных цепях 310а, 310b. На крепежных штангах 322 в пространстве между бесконечными цепями 310а, 310b расположены две одинаково выполненные треугольные несущие стенки 324, из которых, по меньшей мере, одна выполнена с возможностью аксиального перемещения вдоль крепежных штанг 322. На одной из бесконечных цепей 310а, 310b, в зависимости от положения вдоль участка продвижения непрерывного транспортера 310 указывающей вверх или вниз вершины треугольника несущих стенок 324 расположена ось 326 вращения. На оси 326 вращения в зоне между несущими стенками 324, т.е. между указывающими друг на друга внутренними сторонами несущих стенок 324, расположены с возможностью вращения два выполненных конгруэнтными части крючка 328.

Части крючка 328 могут принимать два различных положения: удерживающее колбасный продукт W положение, в котором они своими не представленными более подробно дужками крючков указывают вертикально вниз, в направлении, перпендикулярном к горизонтальной плоскости обоих натянутых бесконечных цепей 310а, 310b, и положение готовности, в котором они против направления транспортировки непрерывного транспортера 310 откинуты назад, по меньшей мере, примерно на 90°. Положение удержания колбасных продуктов W части крючков принимают, как это далее будет разъяснено более подробно, во время транспортировки колбасных изделий W вдоль нижней ветви непрерывного транспортера 310 вплоть до складирования колбасных продуктов W на накопительной штанге SP. Переход в позицию готовности способствует при этом снятию колбасных продуктов W на накопительную штанге SP, как это будет также разъяснено далее более детально. В положении готовности части крючков 328 подвергаются предварительному напряжению посредством, по меньшей мере, одного также не представленного более подробно упругого элемента предварительного напряжения.

По меньшей мере, одна несущая стенка 324 выполнена с возможностью аксиального перемещения совместно с соответствующей частью крючка 328 вдоль крепежных штанг 322 и оси 326 вращения. Предпочтительно обе несущие стенки 324 выполнены с возможностью аксиального перемещения совместно с соответствующими частями крючков 328 вдоль штанг 322 и оси 326 вращения, причем они могут принимать сдвинутую позицию, в которой они расположены, по меньшей мере, примерно по середине штанг 322 или оси 326 вращения между бесконечными цепями 310а, 310b, a также разведенную или раздвинутую относительно друг друга позицию, в которой несущие стенки 324 своими внешними сторонами снова прилегают к внутренним сторонам бесконечных цепей 310а, 310b, а части крючков 328 - к внутренним сторонам несущих стенок 324. Далее может быть предусмотрена не представленная более детально натяжная пружина, которая с предварительным напряжением перемещает несущие стенки 324 и части крючков 328 в сдвинутую позицию.

На противолежащем треугольному острию несущих стенок 324 основании транспортирующих элементов 320, в зависимости от позиции транспортирующего элемента 320, вдоль участка продвижения непрерывного транспортера 310 с возможностью вращения расположены указывающие вверх или вниз несуще-направляющие ролики 330, которые способствуют аксиальному движению несущих стенок 324 или части крючков 328, посредством зацепления с соответствующими направляющими. При этом несуще-направляющие ролики 330 могут вызывать в принудительном порядке как оба движения, т.е. движение в направлении друг к другу и движение в направлении друг от друга, так и вопреки действию натяжной пружины лишь движение в направлении друг от друга. Само собой разумеется, что возможна также комбинация между натяжной пружиной и обоими принудительными движениями.

В качестве направляющей для принудительного ведения несуще-направляющих роликов 330 на указывающей вниз стороне транспортирующего устройства 300 предусмотрена имеющая форму трапеции распорная планка 332. Распорная планка 332 пролегает в горизонтальном пространстве между обеими парами шестерен 312, 314. На своем правом и левом торцевых концах распорная планка 332 снабжена треугольным участком 332а. На скошенных вверх внешних краях обоих треугольных участков 332а распорной планки 332, а также самой распорной планки, соответственно, предусмотрена направляющая 332b, вдоль которой двигаются несуще-направляющие ролики 330. По достижении правого треугольного участка 332а распорной планки 332 несуще-направляющие ролики 330 попадают в зацепление с направляющей 332b и таким образом оттесняются друг от друга. Таким образом, находящиеся в соединении с направляющими роликами 330 несущие стенки 324 также в принудительном порядке перемещаются из сдвинутой позиции в раздвинутую позицию и удерживаются в этой позиции до тех пор, пока транспортирующие элементы 320 не достигнут левого треугольного участка 332а распорной планки 332.

Несуще-направляющие ролики 330, наряду с выполнением своей функции ведения, служат также для того, чтобы нести нагруженные колбасными продуктами W транспортирующие элементы 320 во время их пути вдоль нижней ветви непрерывного транспортера 310. Таким образом, снижается провисание ветвей 310а, 310b непрерывного транспортера. Это достигается посредством соответствующей наклону направляющей установки несуще-направляющих роликов 330 (сравнить Фиг.7).

Для осуществления вращательного или колебательного движения частей крючков 328 предусмотрены различные элементы, которые далее, в частности, со ссылкой на Фиг.6 и 7, будут пояснены. При этом следует отметить, что Фиг.7 отображает внутреннюю сторону транспортирующих элементов 320.

Детально изображенная на Фиг.7 часть крючка 328 транспортирующего элемента 320 имеет блокирующую выемку 328а, которая по его внешней периферийной поверхности расположена в зоне его оси 326 вращения и которая, как очевидно из Фиг.7, указывает на не изображенную более детально вершину крючка. Далее на несущей стенке 324 транспортирующего элемента 320 с возможностью отклонения расположен храповый элемент 336 с собачкой 336а на указывающей на направление движения крепежной штанге 322 транспортирующего элемента 320. Собачка 336а в удерживающей колбасный продукт W позиции части крючка 328 входит в реверсивное зацепление с выемкой 328а и блокирует таким образом соответствующую часть крючка 328 в этой позиции. Храповый элемент 336 фиксируется в этой блокирующей позиции посредством предусмотренной на соответствующей несущей стенке 324 плоской пружины 338.

Для снятия этой блокировки храповый элемент 336 на своем противолежащем собачке 336а конце снабжен освобождающим носиком 336b, который приводится в действие посредством разъясненного далее более детально размыкающего элемента 350. При разъединении храповый элемент 336 отклоняется по часовой стрелке, так что собачка 336а выходит из зацепления с выемкой 328а часть крючка 328. Вследствие воздействия ранее упомянутых упругих элементов предварительного напряжения соответствующая часть крючка 328 затем отклоняется в положение готовности и соответственно снова защелкивается. Чтобы снова быть поднятым, в зоне правой неприводной пары шестерен 312 на непрерывном транспортере 310 предусмотрен элемент 340 подъема крючка. Элемент 340 подъема крючка при этом таким образом расположен на непрерывном транспортере 310, что части крючков 328b транспортирующего элемента 320 перед достижением передающей позиции ÜB посредством штифта, который движется против кривой направляющей элемент 340 подъема крючка, снова поднимаются.

Транспортирующее устройство 300 имеет далее размыкающий элемент 350. Этот элемент содержит образующую элемент управления размыкающую гайку 352, которая выполнена с возможностью возвратно-поступательного перемещения вдоль горизонтально установленного вращающегося шпинделя 354. Вращающийся шпиндель 352, как это, в частности, очевидно из Фиг.6, расположен в зоне распорной планки 332 между обеими принудительными направляющими 332b распорной планки 332. Размыкающая гайка 352 может реверсивно перемещаться вдоль вращающегося шпинделя 354 от левого треугольного участка 332а распорной планки 332 до правого треугольного участка 332а распорной планки 332. Размыкающая гайка 352 служит, как уже упоминалось, для того, чтобы иметь возможность откидывать части крючков 328 транспортирующих элементов 320 при контакте освобождающего носика 336b собачки 336 с размыкающей гайкой 352 из их удерживающей колбасные продукты W позиции в отклоняющую назад позицию готовности.

На заднем конце загрузочной машины В, т.е., ссылаясь на Фиг.2, на левом конце машины В, расположено револьверное устройство 400. Его основной составной частью является, по меньшей мере, на виде сверху почти круглый револьверный диск 410 с коаксиально расположенным почти круглым центральным отверстием 412. Револьверный диск 410, ссылаясь на Фиг.2, установлен вертикально, причем его центральная ось проходит коаксиально воображаемой центральной продольной оси непрерывного транспортера 310. На револьверном диске 410 на обращенной от непрерывного транспортера 310 стороне, вблизи внешней периферии, с ориентацией параллельно центральной оси, размещены четыре равномерно расположенные по периметру окружности, имеющие форму кожуха или стакана, зажимающих элемента 414. В них, соответственно, односторонне может зажиматься накопительная штанга SP таким образом, что она своим свободным концом будет указывать в направлении клипсатора С. Как очевидно из Фиг.9, зажимающие элементы 414 расположены на одной стороне револьверного диска 410, которая обращена от непрерывного транспортера 310.

На внешней стороне периферии револьверного диска 410 предусмотрен зубчатый обод 416, который находится в зацеплении с не представленным более подробно ведущим зубчатым колесом приводного блока, также не представленного более подробно. На внутренней стороне периферии центрального отверстия 412 предусмотрена кулачковая направляющая 412а, которая предназначена для управления разъясняемого далее еще более детально поддерживающего устройства 500. Кулачковая направляющая 412а имеет, сверх того, вдоль внутренней периферии центрального отверстия 412 четыре предусмотренные с равномерным угловым шагом создающие места нестабильности выемки 412b.

С помощью револьверного диска 410 зажимающие элементы 414 могут принимать четыре позиции: первая позиция, в которой зажимающий элемент 414 может быть нагружен накопительной штангой SP, которая подводится из описываемого далее более подробно накопительного устройства 600 для накопительных штанг SP; вторая позиция, которая является контрольной позицией, в которой помещенная в зажимающий элемент 414 накопительная штанга SP посредством испытательной установки 700 проверяется собственно на ее наличие и/или на ее прямолинейность; позиция нагружения (третья позиция), в которой отдельные колбасные продукты W могут быть нагружены на накопительную штангу SP, и позиция разгрузки (четвертая позиция), из которой нагруженная колбасными продуктами W накопительная штанга SP для дальнейшей обработки колбасных продуктов W может быть вынута из загрузочной машины В. Эти четыре позиции расположены с шагом в 90° по кругу непрерывного транспортера 310. Далее, в связи с описанием подводящего устройства 600 для накопительных штанг SP, испытательной установкой 700 и процесса нагружения накопительной штанги SP колбасными продуктами W отдельные позиции будут пояснены еще более подробно.

Поддерживающее устройство 500 имеет, в основном, поддерживающий захват 510, который находится примерно в середине между обеими парами шестерен 312, 314, как это очевидно из Фиг.6. Поддерживающий захват 510 служит для того, чтобы в поддерживающей позиции препятствовать прогибу в накопительной штанге SP, находящейся в нагруженном положении. Для этого поддерживающий захват 510 в вертикальной плоскости, которая разрезает воображаемую центральную ось непрерывного транспортера 310, закреплен с возможностью поворота на поворотной оси 516, которая ориентирована параллельно непрерывному транспортеру 310 и которая надлежащим образом крепится на раме загрузочной машины В, и располагается, в основном, перпендикулярно вниз от нее. Вокруг этой поворотной оси 516 поддерживающий захват 510 может реверсивно передвигаться из позиции ожидания в поддерживающую позицию.

На своем противолежащем поворотной оси 516 свободном конце поддерживающий захват 510 снабжен крючкообразным элементом 518, который посредством пневматического цилиндра выполнен с возможностью реверсивного движения или поворота из положения ожидания в поддерживающе-захватывающее положение. Последнее положение крючкообразный элемент 518 принимает тогда, когда поддерживающий захват 510 находится в поддерживающей позиции. Посредством данного поворотного движения крючкообразного элемента 518 обеспечивается то обстоятельство, что крючкообразный элемент 518 при перемещении поддерживающего захвата 510 в поддерживающую позицию без ограничений может двигаться под соответствующей накопительной штангой SP. Посредством поворотного движения крючкообразного элемента 518 он попадает затем реверсивно в контакт с накопительной штангой SP.

Далее поддерживающее устройство 500 имеет блокировочную штангу 520. Она пролегает параллельно оси непрерывного транспортера 310. На одном своем конце блокировочная штанга 520 соединена с поддерживающим захватом 510 таким образом, что она совместно с поддерживающим захватом 510 может реверсивно передвигаться из позиции ожидания в поддерживающую позицию, а относительно поддерживающего захвата 510 может аксиально сдвигаться. На другом ее конце блокировочная штанга 520 посредством жестко установленного на ней кулачка 522 находится в зацеплении с кулачковой направляющей 412а револьверного диска 412. В позиции ожидания кулачок 522 находится в одной из выемок 412b кулачковой направляющей 412а. Таким образом поддерживающий захват 510 удерживается в позиции ожидания. Выемки 412b обозначают поддерживающую позицию и позицию ожидания поддерживающего захвата 510.

Движение поддерживающего захвата 510 из позиции ожидания в поддерживающую позицию также возбуждается посредством размыкающей гайки 352. Для этого размыкающая гайка 352 слева быстро продвигается, ссылаясь на Фиг.6, мимо находящегося в своей позиции ожидания поддерживающего захвата 510. Как только размыкающая гайка 352 прошла мимо поддерживающего захвата 510, она тянет за собой блокировочную штангу 520 в аксиальном направлении вправо, ссылаясь на Фиг.6. Таким 30 образом, кулачок 522 выходит из зацепления с выемкой 412b кулачковой направляющей 412а, так что поддерживающий захват 510 под тяжестью собственного веса надает вниз в поддерживающую позицию. При необходимости может быть предусмотрен привод для поддержания этого движения, который, к примеру, образуется посредством предварительно напряженной торсионной пружины. При достижении поддерживающей позиции кулачок 522, посредством не представленной более подробно пружины, входит в зацепление в следующую, против поворотного движения револьверного диска 410, выемку 412b кулачковой направляющей 412а. Посредством вращения револьверного диска 410 по часовой стрелке, на виде сверху на Фиг.6, по меньшей мере, примерно на 90°, поддерживающий захват 510, вследствие зацепления кулачка 522 в выемке 412b, в которую он вошел при достижении поддерживающей позиции, снова возвращается назад в позицию ожидания.

Подводящее устройство 600 накопительных штанг SP для пополнения запасов и подведения накопительных штанг SP к револьверному устройству 400 схематично представлено на Фиг.11. Подводящее устройство 600 расположено, ссылаясь на представленную на Фиг.2 загрузочную машину В, перед непрерывным транспортером 310, т.е. опять со ссылкой на Фиг.2, слева от непрерывного транспортера 310. Устройство 600 содержит, по меньшей мере, одно эксцентриковое устройство 610, по меньшей мере, две транспортирующие штанги 620, а также, по меньшей мере, два неподвижных опорных элемента 630. Соответственно, одна транспортирующая штанга 620 и одна неподвижная опорная штанга 630 образуют транспортирующую пару, которая, соответственно, в зоне торцевых концов загрузочной машины В расположена таким образом, что центральные продольные оси штанг 620, 630 проходят, по меньшей мере, приблизительно перпендикулярно воображаемой центральной продольной оси непрерывного транспортера 310, и штанги 620, 630 находятся на расстоянии слева от загрузочной машины В. При необходимости, штанги 620, 630 могут быть расположены с небольшим наклоном, как показано на Фиг.11, для оказания поддержки процессу транспортировки накопительных штанг SP.

Неподвижные опорные элементы 630 расположены параллельно друг другу на таком расстоянии, чтобы опущенные на них, перпендикулярно к ним, накопительные штанги SP надежно удерживались. Как упоминалось ранее, опорные штанги 630 установлены перпендикулярно к осям зажимающих элементов 414 револьверного устройства 400. Их концы со стороны загрузочной машины доходят до револьверного диска 410.

Параллельно неподвижным опорным штангам 630, в их непосредственной близости установлены транспортирующие штанги 620. Они ориентированы таким образом, что их концы со стороны загрузочной машины достают до образованных посредством эксцентрикового устройства 610, по меньшей мере, приблизительно горизонтальных движущихся составных частей концов неподвижных опорных элементов 630 со стороны загрузочной машины. Транспортирующие штанги 620 имеют равномерное деление, которое достигнуто посредством выемок 622 или выступающих вверх возвышений, с которыми соответственно точно сопрягается накопительная штанга SP.

Транспортирующие штанги 620 приводятся в движение посредством эксцентрикового устройства 610. Это устройство имеет первый эксцентрик 612, который ориентирован параллельно оси зажимающих элементов 414 и расположен ниже транспортирующей штанги 620 таким образом, что его внешняя периферийная поверхность или эксцентриковая поверхность находится в контакте с транспортирующей штангой 620. При вращении эксцентрика 612 транспортирующая штанга 620 осуществляет интермиттирующее движение. Это движение за счет выбора эксцентрика 612 осуществляется таким образом, что лежащий на неподвижных опорных элементах 630 запас накопительных штанг SP по транспортирующим штангам 620 по определенному пути постепенно транспортируется к зажимающим элементам 414 револьверного устройства 400.

В представленном примере осуществления изобретения дополнительно предусмотрен второй эксцентрик 614, который также ориентирован параллельно оси зажимающих элементов 414 и посредством не обозначенного более детально ременного привода соединен с первым эксцентриком 612. При этом эксцентриковое устройство 610 приводится в действие посредством зубчатого обода 416 револьверного диска 410, а при необходимости посредством подключения не представленного более подробно привода. За счет приведения в действия эксцентрикового устройства 610 посредством зубчатого обода 416 револьверного устройства 400 при разгрузке заполненной колбасными изделиями W накопительной штанги SP из удерживающего эту накопительную штангу SP зажимающего элемента 414 револьверного устройства 400 может осуществляться согласованное подведение пустой накопительной штанги SP к находящемуся в состоянии готовности для приема этой накопительной штанги SP зажимающему элементу 414. В представленном примере осуществления изобретения при повороте на 90° револьверного диска 410 происходит точно один осуществляемый посредством транспортирующих штанг 620 транспортирующий переход или транспортирующий цикл для дальнейшей транспортировки накопительных штанг SP. Таким образом, транспортирующее движение эксцентрикового устройства 610 и поворотное устройство револьверного диска 410 во времени согласованы друг с другом. Сверх того необходим лишь один приводной механизм для вращения револьверного диска 410 и для работы эксцентрикового устройства 610.