Стеклопанель, содержащая прозрачную функциональную пленку, сопло для осаждения пленки из газовой фазы и способ формирования пленки с помощью этого сопла - RU2179537C2

Код документа: RU2179537C2

Чертежи

Описание

Изобретение относится к стеклопанели, содержащей стеклянную подложку, снабженную функциональной тонкой пленкой, причем последняя имеет свойства прозрачности, электропроводности и/или низкой эмиссионной способности.

Оно также относится к процессам для получения такой стеклопанели, в частности, посредством пиролиза или технологий, использующих вакуум.

Этот тип функциональной пленки главным образом применим для стеклопанелей, предназначенных для зданий: стеклянная подложка, покрытая пленкой с низкой эмиссионной способностью, позволяет снизить эмиссию через стеклопанель в дальней инфракрасной области, из которой она образует часть излучения, выходящую изнутри помещения наружу. Комфорт жителей заметно улучшается, главным образом зимой, путем снижения потерь энергии, частично обусловленных такой утечкой радиации. Подложка, покрытая таким образом и затем объединенная с другой подложкой через слой газа, и пленка с низкой эмиссионной способностью, расположенная как поверхность 3 (рассматривая с наиболее удаленной от центра поверхности), составляют очень эффективное изолирующее двойное застекление.

Эти пленки из-за их электропроводности также применимы для стеклопанелей, предназначенных для автомашин, например, чтобы создавать нагреваемые окна, обеспечивая подведение тока.

Пленки металлических оксидов, проявляющих такие свойства, представляют собой, например, слои окиси индия, легированной оловом (ITO), или окиси цинка, легированной алюминием (Al: ZnO), окиси цинка, легированной индием (In: ZnO), окиси цинка, легированной оловом (Sn: ZnO), окиси цинка, легированной фтором (F: ZnO), или окиси олова, легированной фтором (F: SnО2).

Эти металлические окисные пленки могут быть получены различными процессами: вакуумными процессами (тепловым испарением или напылением, возможно используя магнетрон), или пиролизом металлорганических соединений, распыляемых в жидкой, твердой или газообразной форме с помощью рабочего газа на поверхность стеклянной подложки, нагретой до высокой температуры, но которая тем не менее меньше температуры размягчения стекла. Эти соединения, приведенные таким образом в контакт с горячей поверхностью, разлагаются, окисляясь так, чтобы образовать пленку металлического оксида на этой поверхности. Последняя технология наиболее выгодна, постольку поскольку она позволяет предусмотреть непрерывное осаждение непосредственно на ленте из стекла в производственной линии поточного типа.

Однако чтобы достичь высокого уровня качества для этих пленок, главным образом с точки зрения значений эмиссионной способности и/или электропроводности, их толщина должна быть по крайней мере 180 нм или в действительности больше чем 400 нм, а обычно между 350 и 550 нм. Тонкая пленка, имеющая такие толщины, придает подложке, которую она покрывает, внешний вид в отраженном свете, главным образом окрашивание, что не может иметь высокую оценку с эстетической точки зрения.

Таким образом, возникает проблема внешнего вида в отраженном свете и, более конкретно, приобретенного остаточного окрашивания подложки, покрытой таким образом. Вот почему в соответствии с изложением патента ЕР-В-0125153 пленка из окиси олова, легированной фтором F: SnO2, толщина которой только приблизительно составляет от 163 до 165 нм, осажденная на прозрачной подложке листового стекла толщиной 4 мм, дает последней окрашивание в отраженном свете в голубых тонах, т.е. окрашивание, которое в настоящее время высоко ценится как в строительстве зданий, так и в производстве автомашин. С другой стороны, замечено, что пленка такого же типа, но в то же время имеющая толщину 360 нм, и следовательно, пленка, имеющая превосходящее качество, дает той же самой подложке внешний вид в отраженном свете "со стороны пленки" в зелено-фиолетовых тонах, т. е. цвет, который не очень желателен по эстетическим причинам.

Различные технические решения, направленные на улучшение оптического внешнего вида стеклопанелей, снабженных функциональными пленками, имеющими такие характеристики, уже предлагались. Так в европейской патентной публикации ЕР-А-0573325 так называемое "промежуточное" покрытие вводится между подложкой и функциональной пленкой, причем оптическая толщина этого покрытия соответственно выбирается так, чтобы получить остаточный цвет в отраженном свете, который находится в голубых тонах и, более того, не очень интенсивный. Имея в виду такую же цель, описание патентной публикации WO-94/25410 предлагает на этот раз поместить функциональную пленку между двумя покрытиями, одно называемое "внутренним" покрытием и другое называемое "внешним" покрытием; комбинация выбора характеристик толщины и показателя преломления этих двух покрытий расширяет рамки точной корректировки колориметрического внешнего вида стеклопанели в отраженном свете.

Известна также стеклопанель, содержащая прозрачную подложку, преимущественно выполненную из стекла, снабженную по меньшей мере одной функциональной проводящей и/или с низкой эмиссионной способностью прозрачной тонкой пленкой, между которыми помещена по меньшей мере одна промежуточная пленка, имеющая убывающий по ее толщине показатель преломления от значения, близкого к показателю преломления функциональной пленки до значения, близкого к показателю преломления подложки с обеспечением улучшения оптической и преимущественно колориметрической характеристик стеклопанели (см. ЕР, А 0519690).

Известен способ формирования пленки с помощью сопла, описанный в US, A4293326, при котором газообразную смесь подают в первую инжекционную щель, дополнительно подают вторую газообразную смесь через вторую инжекционную щель, так что газовые потоки, исходящие из этих первой и второй щелей, текут по стеклу в зону осаждения в виде безвихревого потока, за исключением того места на выходе второй инжекционной щели, в котором создают область возмущения, чтобы активировать взаимную диффузию двух газовых потоков.

Задачей изобретения является создание стеклопанели, представляющей собой многослойный блок тонких пленок, включающий функциональные пленки, проявляющие хорошие тепловые/электрические свойства и внешний вид в отраженном свете, приятный для глаз настолько, насколько это возможно, и главным образом, имеющие в отраженном свете цвет не очень интенсивный, чуть-чуть отражающий и стойкий и эстетически приятный, а также создать способ получения такой стеклопанели и сопло для осуществления этого способа.

Также предметом изобретения является разработка процесса для производства этих стеклопанелей, так же как и завода, необходимого для его реализации.

Предмет изобретения - во-первых, стеклопанель, содержащая прозрачную подложку, в частности, сделанную из стекла, снабженную по крайней мере одной функциональной прозрачной тонкой пленкой. В рамках изобретения под "функциональной" пленкой подразумевается пленка, обладающая свойствами электропроводности и/или тепловыми свойствами, и особенно свойством низкой эмиссионной способности. Чтобы улучшить оптический внешний вид стеклопанели, главным образом по отношению к колориметрии, по крайней мере одна так называемая "промежуточная" пленка помещается между подложкой и этой функциональной пленкой, эта по крайней мере одна промежуточная пленка имеет убывающий градиент показателя преломления по толщине. Под "убывающим градиентом" в рамках изобретения подразумевается тот факт, что показатель преломления пленки убывает по толщине прогрессивно по мере удаления от поверхности несущей подложки.

В соответствии с предпочтительным вариантом воплощения, кроме того, на функциональной пленке осаждается по крайней мере одна так называемая "внешняя" тонкая пленка, показатель преломления и геометрическая толщина которой выбраны так, чтобы способствовать улучшению оптического внешнего вида стеклопанели в комбинации с промежуточной пленкой.

Удивительно, но фактически оказалось, что вложение между подложкой и функциональной пленкой пленки, показатель преломления которой прогрессивно убывает, имело чрезвычайно положительное влияние на внешний вид стеклопанели в отраженном свете как с чисто эстетической точки зрения, так и с точки зрения производства: с одной стороны, стеклопанель в соответствии с изобретением имела приятный цвет в отраженном свете "со стороны пленок", и, более конкретно, в голубом диапазоне; этот цвет сильно ослаблялся "при разбавлении белым" и, кроме того, был лишен любого отблеска, поскольку это связано с наиболее желательным значением отражения света. Эти эффекты "антиотражения" (просветления) и "антицвета" - кроме того, подчеркиваются присутствием "внешнего" покрытия, упомянутого выше.

Однако более того, было замечено, что эта промежуточная пленка, характерная для изобретения, позволила улучшить как стабильность, так и однородность внешнего вида стеклопанели в отраженном свете.

Это потому, что, как известно, в зависимости от выбранного способа производства осаждения тонкой пленки задаются такие допуски по толщинам пленок, за пределами которых глаз очень точно воспринимает вариации во внешнем виде между одной стеклопанелью и другой или между одной областью стеклопанели и другой. Эти вариации вызваны интерференцией за счет неравномерности толщины пленок и, главным образом, толщины функциональной пленки. Однако оказалось, что промежуточная пленка, характерная для настоящего изобретения, в значительной степени ослабляет эти вариации во внешнем виде, что позволяет, в зависимости от того, какой способ осаждения выбран, значительно снижать количество отходов стеклопанели после осаждения пленок, обусловленных радужностью (цветами побежалости) или дефектами в оптическом внешнем виде, или, наоборот, позволяет принимать менее жесткие производственные допуски по толщинам пленок, что выгодно с точки зрения качества стеклопанелей или рентабельности их изготовления.

Преимущественно полная вариация показателя преломления по толщине промежуточной пленки в соответствии с изобретением выбирается со значением, по крайней мере равным 0,2, и главным образом между 0,25 и 0,80.

Таким образом, самый низкий показатель преломления в этом градиенте показателя находится предпочтительно между 1,45 и 1,60, в то время как самый высокий показатель преломления - предпочтительно между 1,70 и 2,35. Разница между самым низким показателем и самым высоким показателем фактически должна выбираться относительно большой, чтобы получить выгоды от изобретения оптимальным способом.

Предпочтительный способ получения такого градиента показателя состоит в уменьшении показателя преломления промежуточной пленки от значения, близкого к показателю преломления функциональной пленки, до значения, близкого к показателю преломления подложки.

Что касается геометрической толщины промежуточной пленки, то она выбирается предпочтительно между 30 и 120 нм, например, между 40 и 120 нм, главным образом, между 45 и 90 нм или между 50 и 100 нм. Фактически толщина должна быть достаточной для того, чтобы действительно создавать градиент показателя преломления.

Имеются различные возможные способы создания такого градиента показателя преломления. Простейший из них это получить его, прогрессивно изменяя химический состав промежуточной пленки по толщине, главным образом, смешивая по крайней мере два компонента, имеющих различные показатели преломления, причем количество компонента или смеси компонентов, имеющих самый высокий показатель преломления (или показатели), постепенно уменьшается по толщине. Выбор этих компонентов, например, может быть следующим: для компонентов с низким показателем подходят окись кремния, оксинитрид кремния или оксикарбид кремния, а для компонентов с высоким показателем подходят окись олова, окись титана, окись циркония, окис алюминия, окись магния, окись ванадия, оксикарбид кремния или нитрид кремния или смесь, по крайней мере, двух из этих соединений.

Этот градиент может быть получен использованием вакуумной техники или пиролизом, главным образом, пиролизом в газовой фазе. Чтобы сделать это, в соответствии с изобретением разработано подходящее сопло подачи газа. Это сопло размещается над стеклом, перпендикулярно к направлению движения, когда стекло выступает в форме ленты листового стекла, и предпочтительно размещается внутри действующей камеры лодочки для вытягивания стекла. Оно включает в себя первую входную "лапку", вторую входную "лапку", центральный профилированный блок и выходную "лапку". Первая инжекционная щель газового полупродукта делается между двумя верхними "лапками", а вторая инжекционная щель делается между центральным блоком и нижней "лапкой". Щель для откачки вытекающего потока остаточного газа обеспечивается между центральным профилированным блоком и выходной "лапкой". Таким образом, все эти щели и нижние поверхности "лапок" и центрального блока направляют газовые потоки, поставляемые двумя инжекционными щелями, по стеклу в зоне осаждения, с траекторией потока, имеющей приблизительную форму U. Для того чтобы создать парциальное (частичное) и прогрессивное смешивание между этими двумя газовыми потоками в зоне осаждения и, таким образом, создавать желательный градиент состава, корректируются некоторые геометрические параметра сопла. Два важных параметра представляют собой, с одной стороны, расстояние 1 между инжекционными щелями и, с другой стороны, относительные конфигурации двух входных "лапок" и центрального блока. Следовательно, чтобы достичь желательного эффекта, предпочтительный вариант воплощения состоит в том, что нижняя поверхность центрального блока находится на более высоком уровне, чем нижняя поверхность второй соседней с ним входной "лапки", и нижняя поверхность этой второй входной "лапки" сама по себе находится на более высоком уровне, чем нижняя поверхность первой входной "лапки".

Что касается расстояния 1 между двумя щелями, то в большинстве случаев его выгодно выбирать равным до 3/4 от полной длины зоны осаждения, главным образом, приблизительно от 1/4 до 2/3 от упомянутой длины.

Чтобы получить желательный убывающий градиент показателя преломления для изготовления промежуточной пленки в соответствии с изобретением, необходимо затем подавать в первую инжекционную щель химическую активную смесь, которая производит пиролиз, в виде оксида с заданным наибольшим показателем преломления (ТiO2, SnO2, ZrО2, MgO, V2O5, SiOxCy, Si3N4, смесь по крайней мере двух из этих оксидов или, по крайней мере, одного из этих оксидов с Аl2O3) и во вторую инжекционную щель подавать химически активную смесь, производящую пиролиз, в виде оксида, имеющего наименьший показатель (такого как SiO2).

Конечно, с другой стороны, если это требуется, необходимо обратить ситуацию, чтобы получать растущий градиент показателя преломления.

Изобретение также имеет отношение к процессу, в котором применяется такое сопло, и к стеклопанелям, полученным упомянутым процессом.

Что касается так называемой "внешней" тонкой пленки, упомянутой ранее, лежащей над функциональной пленкой, то она предпочтительно выбирается имеющей показатель преломления между 1,4 и 1,7 и геометрическую толщину между 70 и 120 нм. Это потому, что с такими характеристиками получается оптимальный оптический внешний вид, главным образом, наибольшее снижение отражения света RL и, следовательно, поэтому наибольший рост пропускания света TL. Чтобы сформировать эту пленку, можно выбирать различные диэлектрические материалы, главным образом, на основе по крайней мере одного из следующих компонентов: окиси кремния, оксинитрида кремния, оксикарбида кремния, окиси алюминия или смеси окиси кремния и окиси алюминия, также содержащей галогенид типа фтора.

Для того чтобы изготовить такую пленку, можно обратиться к технологии вакуумного осаждения, главным образом, технологии напыления химически активного или неактивного типа. Также возможно использовать технологию пиролиза, более конкретно, в газовой фазе, также называемое CVD ("осаждение из газовой фазы"), главным образом для непрерывного осаждения на листовом стекле, используя кремнийорганические промежуточные соединения, объединенные с окислительным газом типа кислорода (или любым другим более слабо окисленным газом, таким как Н2O или N2O) в инертном разбавляющем газе типа азота, таком как диэтилсилан (двухэтиловый кремневодород) Si (СН3)2Н2, гексаметилдисилан (СН3)3-Si-Si(СН3)3, тетраэтилортосиликат Si(OC2H5)4, гексаметилдисилоксан (СН3)3-Si-O-Si(СН3)3, октаметилциклотетрасилоксан ((СН3)2SiO)3, тетраметилциклотетрасилоксан (СН3НSiO)4, так же как гексаметилдисилазан или тетраметилсилан, и/или используя известные металлорганические полупродукты (промежуточные соединения), главным образом имеющие функциональную группу алкоксида (алкоголята) или (β -дикетона). Возможно также воспользоваться технологией осаждения, использующей пиролиз порошка или жидкой фазы. Для более подробного рассмотрения схемы (структуры) и способов получения этой "внешней" пленки, можно сделать соответствующую ссылку на вышеупомянутое описание патента РСТ WO-94/25410 и на описание французского патента FR-94/13911, соответствующего европейскому патенту ЕР-0712815.

Функциональная пленка в соответствии с изобретением представляет собой, например, пленку типа тех, которые описаны в вышеупомянутых описаниях патентных публикаций. Таким образом, она в основном имеет показатель преломления приблизительно от 1,8 до 2, и, чтобы гарантировать достаточный уровень исполнения относительно тепловых и электрических параметров, геометрическая толщина должна составлять по крайней мере 300 нм, и, главным образом, между 350 и 550 нм. Она может быть основана на оксидах, легированных металлами, например, типа: окиси индия, легированной оловом ITO, или окиси олова, легированной фтором F: SnO2, окиси цинка, легированной индием In: ZnO, окиси цинка, легированной фтором F: ZnO, окиси цинка, легированной алюминием А1: ZnO, или окиси цинка, легированной оловом Sn: ZnO.

Такая пленка может быть изготовлена, используя технику вакуумного осаждения типа химически активного или неактивного напыления или посредством технологии пиролиза, главным образом пиролиза мелкодисперсных соединений, в частности, когда пленка сделана из F: SnO2 или из ITO, предпочтительно осуществлять это непрерывно, непосредственно на ленте листового стекла.

При использовании пиролиза порошка можно изготовить пленки F:SnO2, используя дибутилоксид олова (DBTO) в виде порошка и газообразную безводную фтористоводородную (плавиковую) кислоту, как описано в патенте FR-2380997, используя дибутилдифтор олова (DBTF), возможно как смесь с дибутилоксидом олова DBTO, как описано в документе ЕР-А-178,95 или ЕР-А-039,256.

Что касается пленок ITO, они могут быть получены, например, при использовании формиата индия и соединения олова, такого как DBTO, описанное в документе ЕР-А-192009.

Также можно получить пленки F: SnO2 осаждением из газовой фазы или CVD, главным образом, используя смесь соединений олова, таких как ((СН)3)2 SnCl2, (C4 H9)2SnCl2, Sn(С2Н5)4 и фторорганические соединения, такие как CCl2F2, CHClF2 и СН3СНF2, как изложено в описании патента ЕР-А-027403, или еще используя монобутилтрихлор олова и соединение такое, как хлоридфторметан, упомянутое в описании патента ЕР-А-121459, или тетрахлорид олова SnCl4.

Пленки F: SnO2 можно также получать в жидкой фазе, используя ацетилацетонат олова или диметил-2-пропионат олова в подходящем органическом растворителе, как в общем описано во французском патенте FR-2211411.

Пленки окиси цинка, легированной индием или алюминием, можно также получать осаждением из газовой фазы, используя диэтилцинк или ацетат цинка, и триэтилиндий, хлорид индия или триэтилалюминий, хлорид алюминия, как описано в патентной публикации ЕР-А-385769.

С промежуточной пленкой, в соответствии с изобретением возможно объединенной с внешней пленкой, многослойные блоки тонких пленок в соответствии с изобретением, следовательно, проявляют очень высокое качество с тепловой, эстетической и оптической точки зрения. Полученные стеклопанели проявляют высокое пропускание (коэффициент пропускания), например, хотя бы 75%, и главным образом по крайней мере от 80 до 85%; низкое отражение (коэффициент отражения); остаточное окрашивание в отраженном свете "со стороны пленки" в голубых тонах; цветонасыщенность С* остаточного окрашивания в колориметрической системе (L*, а*, b*) в большинстве случаев равна 5. И наконец, эмиссионная способность стеклопанели значительно снижается, и ее значения ε в большинстве случаев равны 0,18.

Когда они устанавливаются в качестве двойного застекления, тогда они достигают значений прозрачности по крайней мере 70%.

Монолитные подложки, если они покрыты в соответствии с изобретением, могут с успехом внедряться в многослойные стеклопанели или в изолирующее многократное остекление типа двойного застекления. В последнем случае подложка с ее пленками помещается в двойные рамы так, что когда они устанавливаются в качестве витрины здания, пленки находятся на поверхности 3 (поверхности подложек во всех типах многократного застекления традиционно обозначаются, считая снаружи внутрь).

Как уже упоминалось, любой тип технологии осаждения может использоваться для нанесения функциональной пленки, промежуточной пленки и, возможно, внешней пленки. В частности, по крайней мере одна из пленок, когда она основана на металлической окиси(ях), может быть нанесена с помощью вакуумной техники, главным образом напылением, возможно химически активным напылением в присутствии кислорода, используя мишени, сделанные из металлического сплава или из керамики подходящих составов.

Однако, как уже упоминалось, для нанесения по крайней мере одной из пленок предпочитается использовать технологию пиролиза твердой, жидкой или газовой фазы, поскольку этот тип технологии позволяет производить непрерывное осаждение на ленте стекла.

Таким образом, предпочтительный вариант воплощения для получения многослойного блока в соответствии с изобретением состоит в том, что: первое осаждение промежуточной пленки осуществляется с помощью CVD (осаждения из газовой фазы) на ленте стекла в камере для вытягивания стекла; затем наносится функциональная пленка с помощью CVD, главным образом также в камере для вытягивания стекла, или с помощью пиролиза мелкодисперсных соединений между камерой для вытягивания стекла и отжигающим лером; и наконец наносится внешний слой либо с помощью CVD до отжигающего лера или в отжигающем лере, либо с помощью пиролиза порошка(-ов) сразу же после осаждения функциональной пленки.

В дальнейшем изобретение поясняется описанием конкретных вариантов его воплощения, не ограничивающих изобретение, со ссылками на сопроводительные

чертежи, на которых:

- фиг.1 изображает поперечное сечение стеклянной подложки с покрытием в соответствии с изобретением,

- фиг. 2 изображает поперечное сечение сопла CVD,

приспособленного для осаждения промежуточной пленки с меняющимся показателем преломления в соответствии с изобретением,

- фиг. от 3 до 5 изображают спектры SIMS (масс-спектроскопия вторичных

ионов) промежуточных пленок в соответствии с изобретением,

- фиг. 6 и 7 изображают графики градиентов показателя преломления и химических составов промежуточных пленок в соответствии с

изобретением.

Следует отметить, что и фиг.1, и фиг.2 представляют собой схематические изображения и соответственно не соблюдают абсолютно точно относительные пропорции между различными иллюстрируемыми материалами/элементами, чтобы сделать их более простыми для восприятия.

Примеры от 1 до 7

Примеры от 1 до 7 представлены в соответствии с изобретением и

являются результатом математического моделирования. Они моделируют в соответствии с фиг. 1 абсолютно точно подложку, сделанную из прозрачного известково-натриевого силикатного стекла толщиной 4 мм.

Она покрыта пленкой 3 на основе F: SnО2, с низкой эмиссионной способностью, полученной известным способом с помощью пиролиза порошка, используя DBTF (дибутилдифтор олова), как описано в

вышеупомянутых патентах, и затем внешней пленкой 4, основанной на смешанной окиси кремния и алюминия, также с фтором, эта пленка также получается известным способом CVD с использованием (TEOS)

тетраэтилортосиликата, гексафторацетилацетоната алюминия и кислорода в соответствии с изложением французского описания FR-94/13911, опубликованного под номером FR-2 727107, соответствующего патенту

ЕР-0712815. Между подложкой 1 и функциональной пленкой 3 помещается промежуточная пленка 2, имеющая убывающий градиент показателя преломления, то есть показатель преломления которой прогрессивно

убывает по толщине в направлении от поверхности раздела со стеклом 1 к поверхности раздела с пленкой F: SnО23. Чтобы получить такой градиент, химический состав пленки постепенно изменяется

по толщине, эта пленка, состоящая из смеси окисей, у которой пропорция компонентов, имеющих самый высокий показатель преломления (или показатели), прогрессивно убывает. Чтобы это сделать, выбрана

технология осаждения из газовой фазы (CVD), применяющая сопло подачи, которое иллюстрируется на фиг.2 и подробно описывается впоследствии, с использованием подходящих кремниевых и металлорганических

полупродуктов (промежуточных соединений). Компонентом с низким показателем преломления промежуточной пленки 2 в этом случае является окись кремния, и ее газообразный полупродукт может быть выбран

главным образом из тетраэтилортосиликата (TEOS), силана Si N4 или тетраметилсилана Si (СН3)4, который (которые) соединяется с окислительным полупродуктом типа О2, N2 или Н2О.

Компоненты с более высоким показателем могут быть сделаны из окиси олова, используя монобутил трихлорид олова или дибутил диацетат олова в качестве газообразных полупродуктов; из окиси титана, используя алкоксид титана типа тетраизопропилата титана в качестве полупродуктов; из окиси циркония, используя ацетилацетонат циркония типа гексафторацетилацетоната циркония, или тетрабутоксида циркония в качестве газообразных полупродуктов; или наконец окиси алюминия, используя ацетилацетонат алюминия или гексафторацетилацетонат алюминия в качестве газообразных полупродуктов. Окись магния MgO может также использоваться, в этом случае применяется газообразный полупродукт типа ацетилацетоната магния, этилата магния, гексафторацетоната магния или трифторацетилацетоната магния. Также возможно выбрать окись ванадия V2O5, которая может быть получена из алкоксида ванадия, такого как тетраэтилат ванадия, или из галогенида, такого как VCl5, или оксихлорида, такого как VOCl3. Также может использоваться оксикарбид кремния SiOxCy, показатель преломления которого корректируется путем изменения содержания углерода.

В частности, когда молярное отношение C/Si больше чем 0,5, оксикарбид кремния имеет высокий показатель преломления, и когда молярное отношение C/Si ниже чем 0,5, это же соединение обладает низким показателем преломления.

Полупродуктами могут быть главным образом смесь силана, этилена и окислительного агента типа О2, Н2О или N2O. Наконец, также может быть выбран нитрид кремния Si3N4, который может быть получен из газообразной смеси силана и аммиака и/или амина.

Вариант воплощения, использованный для этих примеров, представляет собой двухкомпонентную систему, в которой состав промежуточной пленки изменяется от состава, близкого к окиси олова, до состава, близкого к окиси кремния.

Однако другая двухкомпонентная система типа SiO2/MgO, SiO2/V2O5, SiO2/TiO2, SiO2/ZrO2, SiO2/SiOхСу или SiO2/SiC также пригодна, как и трехкомпонентная система, которая начинается, например, со смеси Аl2О3/TiO2, близкой к стеклу, чтобы закончить составом типа SiO2.

Во всех этих примерах функциональная пленка 2 имеет геометрическую толщину 410 нм, и внешняя пленка 4 имеет геометрическую толщину приблизительно 93 нм.

Нижеследующая табл. 1 резюмирует для каждого из этих примеров геометрическую толщину t промежуточной пленки, полную вариацию показателя преломления по толщине, обозначенную Δri, а также ее самый низкий показатель, близкий к функциональной пленке 3, обозначенный ri (мин), и ее самый высокий показатель со стороны, смежной с подложкой, обозначенный ri (макс).

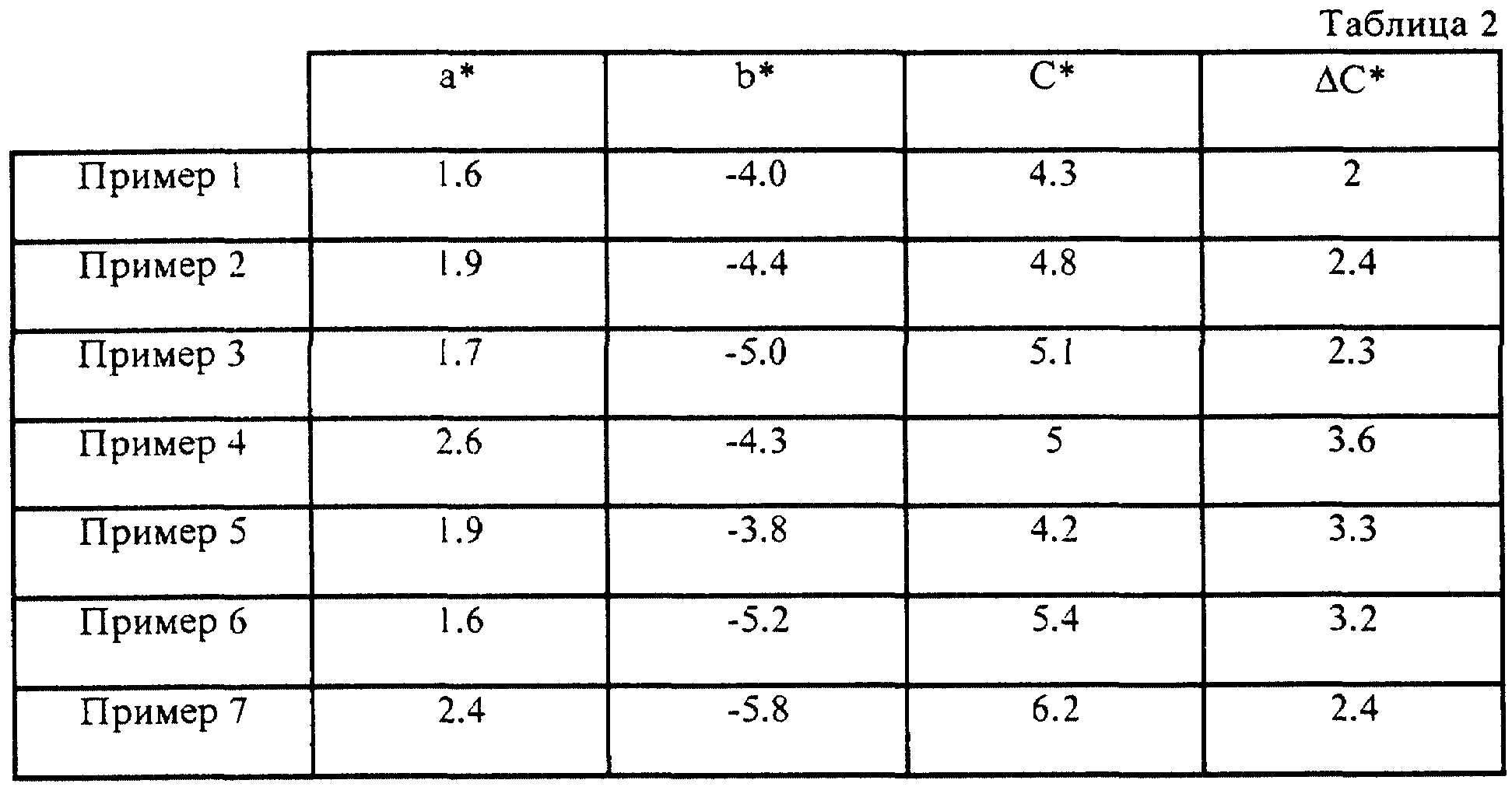

Данные, объединенные (сравниваемые) в нижележащей табл. 2, представляют собой спектрофотометрические данные, измеренные с использованием

источника света D65, в отношении ко всем покрытым подложкам в соответствии с этими примерами. Используемые сокращения, которые резюмируют колориметрические свойства подложек в отраженном

свете со "стороны пленок", имеют следующие значения:

- а*, b* являются коэффициентами в колориметрической системе (L*, а*, b*);

- С*, в этой же системе, значение цветонасыщенности,

равное (а*2+b*2)1/2;

- •ΔC* является наблюдаемой вариацией цветонасыщенности при варьировании толщины функциональной пленки 2 на

±50 нм относительно среднего значения 410 нм.

Все покрытые подложки в соответствии с примерами, кроме того, имеют высокий коэффициент пропускания TL - приблизительно 86% и низкий коэффициент отражения света со "стороны пленок" - приблизительно от 4 до 5%.

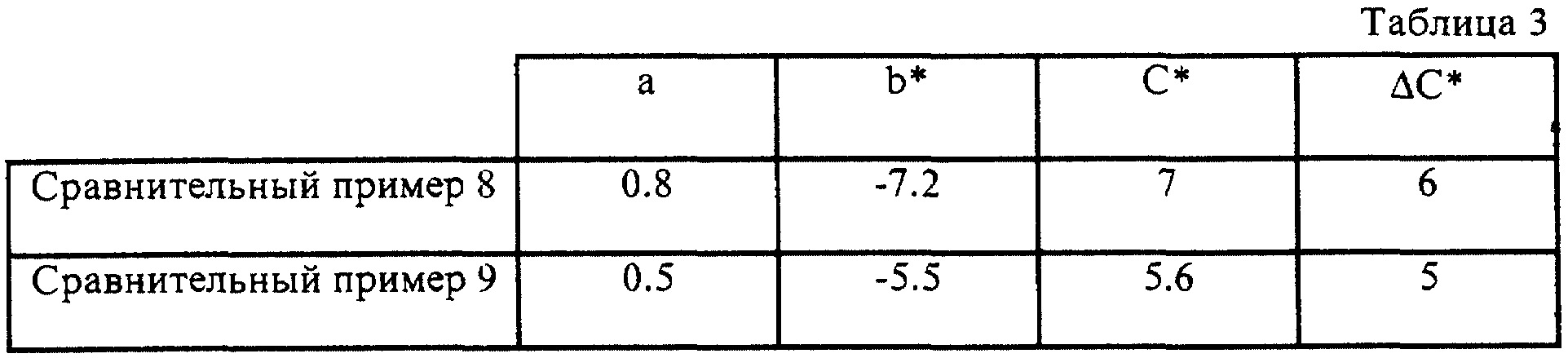

Сравнительные примеры 8 и 9

Эти два сравнительных примера моделируют подложку 1,

функциональную пленку 3 и внешнюю пленку 4, имеющую те же самые характеристики, как в предыдущих примерах.

С другой стороны, в случае примера 8 промежуточная пленка 2 состоит из материала SiOxCy, полученного, как описано в вышеупомянутом описании патента ЕР-0573325, и имеет показатель преломления, постоянный по толщине, приблизительно равный 1,75, и геометрическую толщину, равную 60 нм.

В случае примера 9 промежуточная пленка 2 основана на смеси SiO2/SnO2, но она имеет растущий, а не убывающий градиент показателя преломления - показатель изменяется приблизительно от значения 1,45, близкого к стеклу (чистому SiO2), до значения приблизительно 1,85 (в основном SnO2), близкого к пленке F: SnO2, - и имеет геометрическую толщину 60 нм.

Нижележащая табл. 3 показывает для этих двух сравнительных примеров фотометрические данные, такие же, что и ранее в табл. 2.

По этим результатам могут быть сделаны различные комментарии.

Табл. 2 показывает, что все покрытые подложки в соответствии с изобретением имеют в отраженном свете, "со стороны пленки", голубой цвет (небольшое положительное а* и отрицательное b*), значение которого определяется, когда эти покрытые подложки устанавливаются как двойные стекла так, чтобы иметь тонкие пленки в качестве поверхности 3.

Следовательно, это привлекательный и не очень интенсивный цвет, постольку связанное с ним значение цветонасыщенности остается в основном приблизительно 5.

Хотя, как следует из табл. 3, покрытые подложки в соответствии со сравнительными примерами также имеют цвет в области от голубого до фиолетового, с другой стороны, оттенок более интенсивен, поскольку их цветонасыщенность очевидно превышает это значение 5.

Но что главным образом становится ясным из сравнения этих двух таблиц, так это то, что вариации цветонасыщенности ΔC* примеров в соответствии с изобретением намного меньше, чем ΔC* сравнительных примеров, поскольку они остаются в основном вблизи 3 для вариаций толщины функциональной пленки, далеких от того, чтобы ими можно было пренебречь. Фактически само собой разумеется, что в производственном процессе толщина осаждения может регулироваться с вариациями, намного меньшими, чем ±50 нм, что означает, что в целом при реальных условиях промышленного производства покрытые подложки в соответствии с изобретением дают зрительное впечатление очень высокой однородности, различия остаются ниже порога зрительного восприятия. Иначе дело обстоит для сравнительных примеров.

Можно также отметить, что комбинация промежуточной пленки 2 с внешней пленкой 4 позволяет получить очень выразительный эффект антиотражения (просветления) с очень низкими значениями RL "со стороны пленок".

Давайте теперь вернемся к соплу в соответствии с фиг. 2, которое позволяет осаждаться постепенно изменяющейся промежуточной пленке.

Эта фигура изображает ленту стекла 5, движущуюся в заданном направлении через камеру лодочки для вытягивания стекла. Над этой лентой, в той зоне лодочки, в которой требуется стабильность размеров, установлено сопло 6 для подачи газообразных полупродуктов на поверхность горячего стекла так, чтобы они реагировали и разлагались на окиси, контактируя со стеклом. Сопло размещается перпендикулярно к ленте стекла и простирается над всей его шириной. Здесь изображены и будут описаны только элементы сопла, важные для выполнения изобретения. (Для больших подробностей относительно общей операции, можно сослаться, например, на описание патента ЕР-А-499523 или, главным образом, на описание патента ЕР-А-518755). Эта фигура изображает центральный профилированный блок 7, первую входную "лапку" 8, вторую входную "лапку" 9 и выходную "лапку" 10. Эти термины "входная" и "выходная" выбраны для удобства, они определены с точки зрения направления, в котором движется стекло. Первая щель подачи рабочего газа 11 создана между первой входной "лапкой" 8 и второй 9, а вторая щель подачи рабочего газа 12 создана между второй входной "лапкой" и центральным профилированным блоком 7. Щель откачки 13 расположена между центральным блоком 7 и выходной "лапкой" 10, соединенная в верхней части к всасывающей системе, так чтобы захватывать не прореагировавший поток газа. Все эти щели и нижние поверхности второй входной "лапки" и центрального профилированного блока 7 позволяют заставлять газ течь по поверхности ленты стекла над участком длинной L, соответствующим зоне осаждения 15. Чтобы иметь возможность получить градиент показателя, следует одновременно выполнить несколько условий.

Во-первых, для каждой из щелей должно быть обеспечено подведение "полной" смеси газов полупродуктов, то есть газов, обладающих всеми компонентами, необходимыми для получения желаемого оксида.

Таким образом, в первую щель 11 подается химически активная смесь, подходящая для нанесения SnO2, т. е. либо монобутил трихлорид олова, объединенный со слабым окислительным агентом типа Н2O или N2O, либо дибутил диацетат олова, вносимый посредством инертного рабочего газа типа азота. Во вторую щель 12 подается химически активная смесь, подходящая для нанесения окиси с самым низким показателем, в данном случае SiO2, то есть TEOS, также объединенный со слабым окислительным агентом типа Н2O или N2O.

Однако следует отметить, что для этого принципа устройства допускаются модификации. Так, например, если выбрана система SiOxCy /SiO2, а не система SnO2/SiO2, то чтобы создать постепенно меняющуюся промежуточную пленку, возможно выбрать для подведения к одной из двух инжекционных щелей "полную" смесь полупродуктов для создания SiO2, главным образом, смесь TEOS и окислительного агента в инертном газе, а к другой инжекционной щели - либо "полную" смесь полупродуктов для создания SiOxCy, главным образом смесь SiH4 + этилен в инертном газе, либо просто этилен в качестве источника углерода (причем вариация содержания углерода в пленке определяет вариацию ее показателя преломления).

Затем необходимо активировать парциальное и регулируемое смешивание двух газовых потоков, исходящих из каждой из этих щелей и текущих по стеклу. Для выполнения этого должны быть установлены различные геометрические параметры.

С одной стороны, это расстояние 1 между двумя щелями подачи 11 и 12, измеряемое параллельно направлению, в котором подается стекло. Здесь оно выбрано таким, чтобы иметь значение приблизительно I/L = 0,27.

С другой стороны, важна относительная конфигурация различных лапок и центрального

блока: сначала сопло размещается так, чтобы нижние поверхности первой входной лапки 8 и выходной лапки 10 были очень близки к поверхности стекла, например, на расстоянии от 2 до 5 мм, чтобы

гарантировать ограничение газов в зоне осаждения. Таким образом, нижние поверхности входной лапки и центрального блока тоже конфигурированы так, чтобы вторая входная "лапка" 9 была поднята над первой

входной лапкой 8 на величину Δh1 и так, чтобы центральный блок 7 был поднят над второй входной лапкой 9 на величину Δh2 (например, выбирается Δh1

≈Δh2≈4 мм).

Затем "носок" второй входной лапки 9 конфигурируется соответственно (под "носком" лапки 9 подразумевается та область лапки, которая находится ближе

всего к поверхности стекла 5 и которая разграничивает отметку, в которой инжекционная щель 12 переходит в зону осаждения 15).

Фактически способ действия сопла для получения градиента является следующим: первый поток газа полупродукта исходит из первой инжекционной щели 11, которая имеет сечение h1. Второй поток газа полупродукта исходит из второй инжекционной щели 12, которая имеет сечение h2, и высота зоны осаждения 15, измеряемая между плоскостью, определенной нижними поверхностями первой входной лапки 8 и выходной лапки 10 и центрального блока 7, имеет значение h3.

Чтобы гарантировать безвихревое течение газовых потоков по стеклу в зоне осаждения 15, должны удовлетворяться следующие соотношения:

(1) h1+h2=h3

(или Δh1+Δh2 = h3, выбирая здесь h1 = Δh1 и h2 = Δh2).

В этом случае, если выбирать h1≈h2, и обе эти высоты, лежащие в пределах между 2 мм и 8 мм, главным образом приблизительно 4 мм, то тогда h3

приблизительно равна 8 мм.

Однако если соотношение (1) удовлетворяется по всей зоне осаждения, то два наложенных слоя, один из SnO2 и другой SiO2, будут фактически получены без действительного получения желаемого градиента. Чтобы получать градиент, фактически необходимо создать локальную область возмущения в зоне осаждения 15, особенно в той области, в которой вторая инжекционная щель 12 переходит в эту зону 15. Чтобы сделать это, форма носка лапки 9 принимается такой, чтобы сечение щели h2' в этой отметке локально расширялось.

Подходящие формы "носка" могут быть, например, как показано в фигуре, со снятой фаской, со срезанными углами или более или менее скругленных форм (пунктирные линии на фиг.2 показывают другой тип возможного профиля).

Фактически в этой отметке высота зоны осаждения становится равной h1+h2', которая больше чем h3.

Поэтому газовые потоки смешиваются парциально, создавая, следовательно, градиент. Фактически, чем больше локальное расширение h2', тем больше будет смешивание между двумя газовыми потоками, и тем больше будет взаимная диффузия между различными полупродуктами.

Поэтому в области 1 в зоне осаждения только полупродукты окиси олова находятся в контакте со стеклом и, следовательно, сначала осаждается тонкая пленка практически чистого SnО2. Затем, начиная с конца этой области 1, когда две химически активные смеси реагируют друг с другом, осаждение быстро исчерпывается в отношении SnO2, так чтобы обогащаться в отношении SiO2.

Следовательно, сопло, в соответствии с изобретением позволяет получить пленки, имеющие градиент показателя преломления и/или градиент химического состава. Выбирая порядок, в котором полупродукты вводятся в последовательные инжекционные щели, становится возможным получать пленки, имеющие возрастающий или убывающий по толщине показатель преломления.

Примеры от 10 до 12

Эти примеры выполнялись, используя сопло, описанное выше, путем осаждения на подложки

известково-натриевого силикатного стекла толщиной 4 мм пленок на основе SnO2/SiO2, показатель преломления которых прогрессивно убывает по мере отдаления от стекла.

В первую щель 11 подается DBTA, а во вторую щель 12 подается TEOS.

Нижеследующая табл. 4 показывает для этих трех примеров отношение R объемных расходов TEOS и DBTA, толщины пленок t в нм и значений ri (мин) и ri (макс) в соответствии с обозначениями, принятыми в табл. 1.

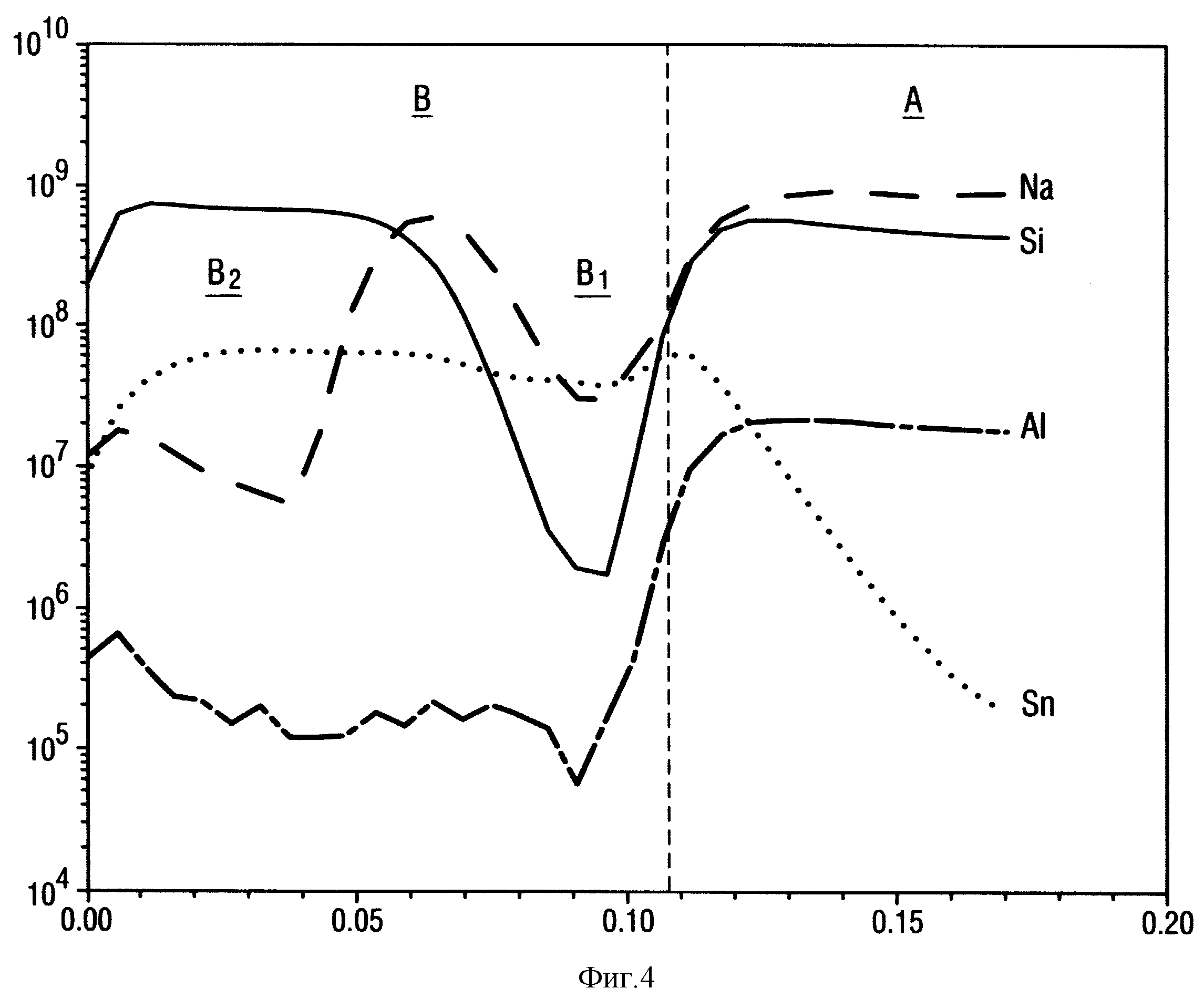

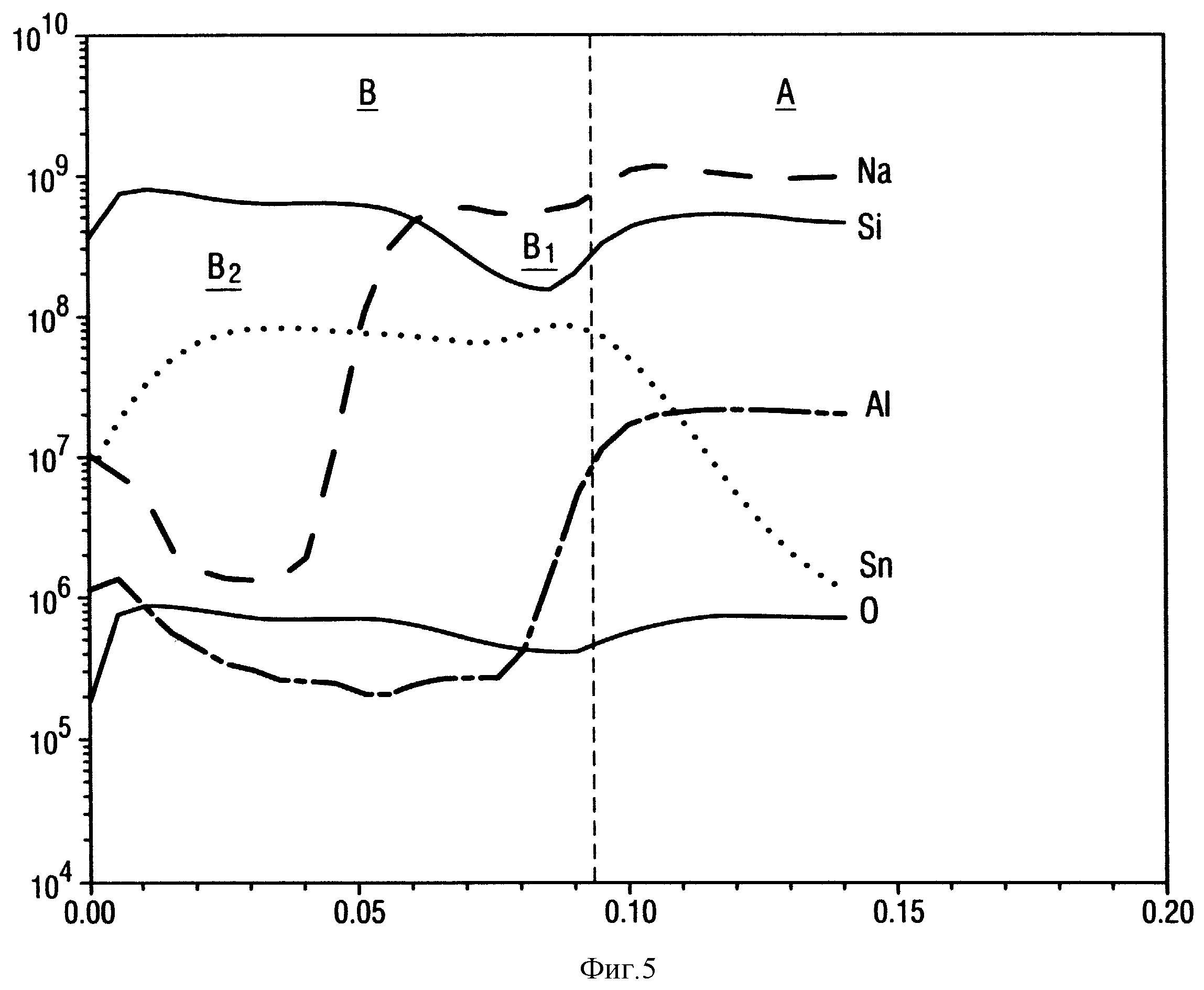

Эти три подложки, покрытые таким образом, анализировались с помощью SIMS (масс-спектроскопии вторичных ионов): фиг. 3, 4 и 5 относятся к соответствующим пленкам в соответствии с примерами 10, 11 и 12. Графики представляют по оси абсцисс глубину анализа в микронах, а по оси ординат - число отсчетов в секунду в логарифмическом масштабе.

На этих трех графиках изображены только те элементы, которые являются главным образом осуществленными для изобретения.

Рассматривая их, можно заметить, что отличаются две области: область А, которая соответствует стеклу, и область В, которая соответствует пленке. Внутри области В область B1 является той частью пленки, которая содержит больше всего окиси олова, и область В2 - та часть пленки, которая содержит больше всего окиси кремния.

Рассматривая вариации содержания натрия, можно заметить, что пленка в соответствии с изобретением, главным образом в области В2, позволяет формировать барьер для диффузионного распространения этого элемента.

Содержание алюминия позволяет выявлять поверхность раздела стекло/пленка.

Фиг. 6 и 7 получены расчетами на основе данных этого спектроскопического анализа. В этих двух фигурах кривые, обозначенные темными ромбиками, соответствуют примеру 10, те которые обозначены не закрашенными квадратами - соответствуют примеру 11, и те, которые обозначены сплошными квадратами, соответствуют примеру 12. На фиг. 6 по оси абсцисс представлены толщина пленки в нанометрах, а по оси ординат - ее показатель преломления. На фиг. 7 опять по оси абсцисс представлены толщина слоя в нанометрах, а по оси ординат - весовой процент содержания SnO2 в пленке.

Эти две группы графиков ясно показывают влияние градиента показателя преломления и химического состава, желательного в настоящем изобретении.

Изобретение само по себе подходит для всех вариантов воплощения. Фактически можно подбирать толщину пленки, показатель преломления или вариацию состава, регулируя, например, параметры осаждения, такие как отношение расходов полупродуктов, скорость, с которой стекло двигается под соплом, конструкция сопла и т. д.

В случае примера 11 наблюдается самый высокий градиент показателя преломления и состава с содержанием SnO2 более чем 90% вблизи поверхности раздела со стеклом.

В примере 12 можно видеть, что даже вблизи стекла пленка также содержит SiO2 меньше чем 80%.

Реферат

Предмет изобретения - стеклопанель, содержащая прозрачную подложку 1, преимущественно выполненную из стекла и снабженную по крайней мере одной функциональной проводящей и/или с низкой эмиссионной способностью прозрачной тонкой пленкой 3. Чтобы улучшить оптический и, главным образом, колориметрический внешний вид стеклопанели, между подложкой 1 и функциональной пленкой 3 помещена по крайней мере одна промежуточная пленка 2. Эта по крайней мере одна промежуточная пленка имеет градиент показателя преломления, убывающий по толщине. Промежуточная пленка включает по меньшей мере два компонента с различными показателями преломления. Компонент с высоким показателем преломления основан на оксиде олова, титана, циркония, алюминия, магния, ванадия, нитриде кремния или оксикарбиде кремния. Компонент с низким показателем преломления основан на оксиде кремния, оксинитриде кремния или оксикарбиде кремния. Панель также может быть снабжена защитной пленкой. Изобретение также относится к способу формирования пленки и устройству в виде сопла, предназначенному для производства стеклопанели такого типа, а именно для осаждения пленки из газовой фазы. Сопло включает инжекционные щели для подачи газообразных полупродуктов, имеющих разный состав, и для откачки вытекающего потока газов, расположенные таким образом, чтобы образовать U-образный поток газов над лентой стекла. Технический результат изобретения - улучшение оптического внешнего вида стеклопанели и разработка способа ее производства. 3 с. и 15 з.п.ф-лы, 4 табл. 7 ил.

Комментарии