Соединительное устройство, взаимосвязанные с ним детали и способ использования этого устройства - RU2749860C2

Код документа: RU2749860C2

Чертежи

Описание

РОДСТВЕННЫЕ ЗАЯВКИ

Приоритет настоящей заявки испрашивается по заявке на патент Новой Зеландии №724218, включенной в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

В настоящем документе описано соединительное устройство, взаимосвязанные с ними детали и способ использования этого устройства. Для обеспечения соединения посредством соединительного устройства может быть использована деформация материала при монтаже.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Во многих областях применениях существует необходимость соединения или объединения элементов. Одно из таких применений относится к железобетону, когда в бетон включена стальная арматура, которая обычно поставляется в виде отрезков определенной длины. Существует много объектов, где стальная арматура должна проходить на длину, которая превышает конкретную длину поставляемой стальной арматуры, и возникает необходимость соединения нескольких отрезков друг с другом. Одно из средств достижения указанного соединения заключается в обеспечении перекрытия стальной арматуры на большой длине и использования окружающего бетона для передачи нагрузок между перекрывающимися прутьями. Альтернативным средством является использование соединительного устройства для стыковки прутьев осевым образом.

Настоящая заявка и описание относится к стальной арматуре, заключенной в бетон, как к потенциальному применению соединительного устройства, однако следует понимать, что многие другие области применения требуют соединения элементов в осевом направлении, например, ножки мебели, стальные легкие колонны, ручки клюшек для гольфа, элементы строительных лесов, трубы, кабели и т.д., и ссылка на стальную арматуру не должна рассматриваться как ограничивающая.

Требования к рабочим характеристикам, предъявляемые к элементам соединительного устройства, будут зависеть от конкретной области применения, в которой используют соединительное устройство. Например, при использовании для соединения продольных арматурных прутьев, элемент (элементы) соединительного устройства должны иметь соответствующую прочность, жесткость, надежность и пластические характеристики. Кроме того, соединительное устройство или его элементы должны удовлетворять требованиям, предъявляемым к размерам.

Одно из основных ограничений, связанных с конструкцией соединительной системы, относится к размерам. Например, при соединении продольных арматурных прутьев в области железобетона, было бы идеально, чтобы соединитель удовлетворял конкретным требованиям, предъявляемым к размерам. Если после установки на арматурном пруте внешний размер корпуса соединительного устройства или его части не превышает толщину (диаметр) поперечных арматурных прутьев, то соединительное устройство или его часть не будет выступать за пределы каркаса из арматуры, который представляет собой комбинацию продольных и поперечных арматурных прутьев в бетонном элементе. В таком случае можно изготовить каркас с предельными размерами, которые допустимы размерами железобетонного элемента и толщиной бетонного покрытия. Если соединительное устройство или его часть выступает за пределы поперечной арматуры, данное устройство может корродировать или вызывать коррозию других элементов арматурного каркаса. В таком случае может возникнуть необходимость уменьшения размеров каркаса для обеспечения сохранности соответствующей толщины бетонного покрытия. Это, в свою очередь, снижает эффективность железобетонного элемента и ухудшает эффективность системы.

Другое важное ограничение, связанное с конструкцией соединительной системы, относится к длине соединительного устройства. Максимальная длина соединительного устройства или его части в идеале должна быть меньше расстояния между поперечными стальными прутьями вдоль продольного элемента. Это обеспечивает возможность установки соединительного устройства между поперечными прутьями, не мешая их расположению (как правило, 150 мм или больше). Если длина соединительного устройства слишком велика, то сверху соединительного устройства требуется расположить поперечный стальной прут, что, в свою очередь, требует изготовления специального комплекта поперечных прутьев. Увеличенная длина также требует уменьшения расстояния между продольными стержнями для обеспечения того, чтобы данный специальный поперечный прут не выступал в зону бетонного покрытия. В качестве альтернативы, если соединительное устройство длиннее расстояния между поперечными прутьями, предпочтительно, чтобы существующий поперечный прут был размещен поверх соединительного устройства для того, чтобы избежать снижения эффективности конструкционной системы или вторжения в зону покрывающего бетона. Данное условие может ограничивать структуру, конструкцию и/или увеличивать стоимость.

Другим конструктивным ограничением является осевое напряжение. После изготовления железобетонный элемент будет подвержен воздействию определенной нагрузки, что приведет соединенный арматурный прут в состояние осевого напряжения.

При статической нагрузке данное напряжение обычно представляет собой напряжение растяжения или напряжение сжатия. В бетонных элементах, подверженных флуктуирующим нагрузкам (тепловые нагрузки, транспортная нагрузка, нагрузки при землетрясениях), соединенный стальной прут может подвергаться воздействию циклических растягивающих напряжений, циклических сжимающих напряжений или напряжений, периодически возникающих между областями растяжения и сжатия. Уровень напряжения, возникающего в соединенном элементе, также будет изменяться в зависимости от выбранного применения. В некоторых областях применения соединенный элемент будет удлиняться при воздействии упругих напряжений, причем после снятия нагрузки элемент возвращается обратно к своей первоначальной длине. В других ситуациях соединенные элементы могут подвергаться воздействию пластических напряжений, причем после снятия нагрузки элемент постоянно деформируется или изменяется. Например, при нагрузке, возникающей в результате крупного землетрясения, бетонный элемент может трескаться и деформироваться. Это может потребовать растяжения соединенного арматурного стального прута до высокой степени остаточного удлинения. Соединительное устройство должно обладать достаточной способностью выдерживать полный диапазон возможных напряжений и деформаций, которые могут возникать в процессе использования.

Следующей конструктивной трудностью, связанной с осевым напряжением, является изменение размера материала в противоположном направлении согласно эффекту Пуассона. При высоких уровнях осевого напряжения, вызванного растяжением, данный эффект Пуассона может затруднить соединение с материалом, поскольку высокая деформация в направлении нагрузки приведет к значительному уменьшению площади поперечного сечения. Это приведет к уменьшению относительного диаметра соединительного устройства до относительного диаметра соединяемого элемента под нагрузкой, увеличивая тем самым трудность поддержания высокой связывающей способности.

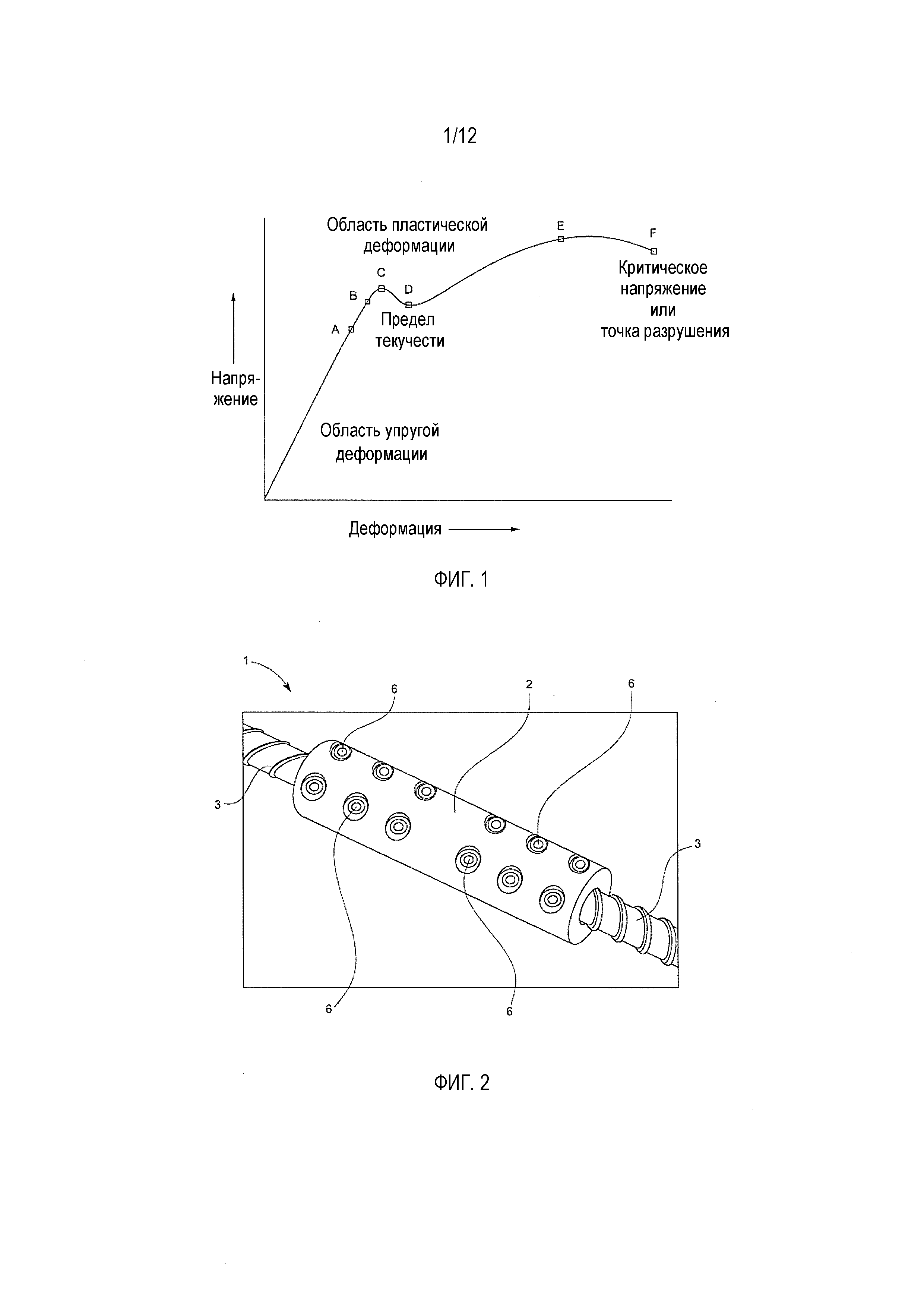

Другая конструктивная проблема заключается в том, что различные материалы имеют разное взаимоотношение между напряжением и деформацией, и данное взаимоотношение также изменяется в зависимости от типа приложенной нагрузки, скорости приложения нагрузки, продолжительности действия нагрузки и ее характера. Например, базовое соотношение между напряжением и деформацией стального элемента, подвергаемого линейной растягивающей нагрузке, показано на Фиг. 1. Как изображено на Фиг. 1, соотношение между напряжением и деформацией может быть нелинейным. В идеале характеристика соединительного устройства точно моделирует свойства материала, не имеющего соединений. В этом случае отношение "напряжение-деформация", измеренное по сопрягаемой области, будет близко соответствовать соотношению "напряжение-деформация" для не имеющего соединения, сплошного арматурного прута. Это обеспечивает значительные преимущества для конечного пользователя, поскольку соединительные устройства можно устанавливать в любом месте, без влияния на относительное поведение железобетонного элемента под нагрузкой. Для этого область соединения должна ограничивать любое возможное перемещение между соединяемыми элементами, так как это привело бы к увеличенному смещению и, следовательно, более высокой степени деформации (изменение длины, деленное на исходную длину), возникающей в данной области. Аналогичным образом, соединенная область может быть значительно более жесткой, чем области, не имеющие соединения, поскольку это уменьшит относительную деформацию в данной области.

Следующая конструктивная трудность заключается в том, чтобы избежать ослабления соединяемых элементов вокруг зоны соединения. В идеальном случае соединительное устройство должно иметь достаточную прочность для того, чтобы вытеснять любую зону повреждения из зоны соединения. Например, в арматурном пруте, подвергаемом высокому уровню осевой нагрузки, соединительное устройство должно обладать достаточной прочностью для того, чтобы обеспечить разрушение арматурного прута вдали от местоположения соединительного устройства. Это особенно важно в некоторых областях применения, таких как использование железобетонных элементов в зонах, подверженных землетрясению, где арматурный прут может подвергаться воздействию высокой степени наведенного пластического напряжения и связанной с ним деформации.

Большинство приведенных выше примеров относятся к соединению двух элементов в осевом направлении. Следует иметь в виду, что также может возникнуть необходимость соединения друг с другом более двух элементов, например, образование Т-разветвлений или Y-разветвлений. Помимо этого, существуют области применения, в которых не требуется соединять несколько элементов, но может быть целесообразно присоединение конкретной детали или элемента к одному (или более) элементу. Такие области применения могут включать присоединение концевого упора большего диаметра к концу ножки мебели для уменьшения давления опор на пол или предотвращения повреждения материала пола, либо присоединение к арматурному пруту конкретной детали для увеличения ее функциональности.

Также должно быть понятно, что существуют области применения, в которых элементы, обеспечивающие соединение, различаются по форме и размеру. Используя пример арматурного прута, такое соединение может включать в себя соединительные пруты с разной площадью поперечного сечения, с различной формой, выполненные из разных сортов материала, или с различными параметрами деформации.

По опыту авторов изобретения, соединительные устройства существующего уровня техники имеют ограничения и недостатки, связанные с одним или более из вышеуказанных конструктивных ограничений, которые включают характеристики и универсальность существующих устройств. Предложенная альтернативная конструкция, устраняющая проблемы, связанные с некоторыми или всеми из вышеуказанных ограничений, или по меньшей мере предоставляющая публичный выбор, может быть полезной.

Дополнительные аспекты и преимущества соединительного устройства, взаимосвязанные с ним детали и способ их использования станут очевидными из последующего описания, которое приведено исключительно в качестве примера.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем документе описано соединительное устройство, взаимосвязанные с ним детали и способ их использования.

Согласно первому аспекту, предложено соединительное устройство, содержащее:

втулку, внутренняя поверхность которой окружает по меньшей мере часть по меньшей мере одного удлиненного элемента, подлежащего соединению;

по меньшей мере одно средство деформации, установленное с обеспечением взаимодействия между по меньшей мере частью внутренней поверхности втулки и/или смежной наружной поверхности по меньшей мере одного удлиненного элемента и с обеспечением локальной деформации вокруг.

Согласно второму аспекту предложен инструмент для введения средства деформации, содержащий приводной механизм для установки или принудительного введения указанного средства с обеспечением посадки с натягом между компонентами, сопрягаемыми при взаимодействии, при этом инструмент обеспечивает опору по меньшей мере для наружной части указанных компонентов при установке средства деформации.

Согласно третьему аспекту предложена соединительная втулка, имеющая:

в целом удлиненную форму с каналом, при этом втулка имеет внутреннюю поверхность, форма которой, как правило, соответствует форме по меньшей мере одного удлиненного элемента, подлежащего соединению; и

причем втулка имеет по меньшей мере одно отверстие, проходящее от ее внешней поверхности до по меньшей мере одной канавки или отметки, заглубленной во внутреннюю поверхность втулки.

Согласно четвертому аспекту предложено средство деформации, используемое для установки с обеспечением взаимодействия между по меньшей мере частью внутренней поверхности втулки и/или смежной наружной поверхности по меньшей мере одного удлиненного элемента, с которым устанавливают средство деформации, и обеспечивающее локальную деформацию вокруг, тем самым обеспечивая соединение втулки и по меньшей мере одного удлиненного элемента, при этом средство деформации содержит:

а) штифт, который имеет большую твердость, чем противостоящие элементы; и

б) при этом штифт сформирован таким образом, чтобы при установке обеспечивать самоактивизирующее действие, предназначенное для увеличения взаимодействия и, следовательно, взаимной блокировки соединенных друг с другом противостоящих элементов при приложении к ним внешней нагрузки.

Согласно пятому аспекту предложен способ присоединения по меньшей мере одного элемента, включающий следующие этапы:

а) установку втулки по меньшей мере частично поверх по меньшей мере части по меньшей мере одного удлиненного элемента;

б) установку по меньшей мере одного средства деформации, между втулкой и по меньшей мере частью удлиненного элемента;

причем по меньшей мере одно средство деформации установлено с обеспечением взаимодействия между втулкой и по меньшей мере одним удлиненным элементом и при установке по меньшей мере одно средство деформации вызывает локальную деформацию по меньшей мере части внутренней поверхности втулки и смежной наружной поверхности по меньшей мере одного удлиненного элемента.

Согласно шестому аспекту предложено соединительное устройство, содержащее:

втулку, внутренняя поверхность которой окружает по меньшей мере часть по меньшей мере одного удлиненного элемента, подлежащего соединению;

по меньшей мере один удлиненный элемент, который содержит по меньшей мере одно предварительно сформированное углубление и/или углубление, сформированное посредством сочетания удаления материала и деформации материала, ориентируемое во время соединения с обеспечением совпадения по меньшей мере с одним отверстием втулки; и

по меньшей мере одно средство деформации, которое при соединении входит во взаимодействие через отверстие втулки и вдоль углубления удлиненного элемента.

Описанное выше соединительное устройство, взаимосвязанные с ним детали и способ их использования обеспечивают возможность соединения друг с другом различных элементов прочным и/или пластически деформируемым образом, причем соединение может быть выполнено с возможностью соответствия предпочтительному применению при необходимости. Дополнительные преимущества и усовершенствования станут очевидными из приведенного ниже подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные аспекты описанного выше соединительного устройства, взаимосвязанных с ним деталей и способа их использования станут очевидными из дальнейшего описания, которое приведено исключительно в качестве примера и со ссылкой на прилагаемые чертежи, на которых:

на Фиг. 1 изображена типичная кривая зависимости механического напряжения от деформации материала;

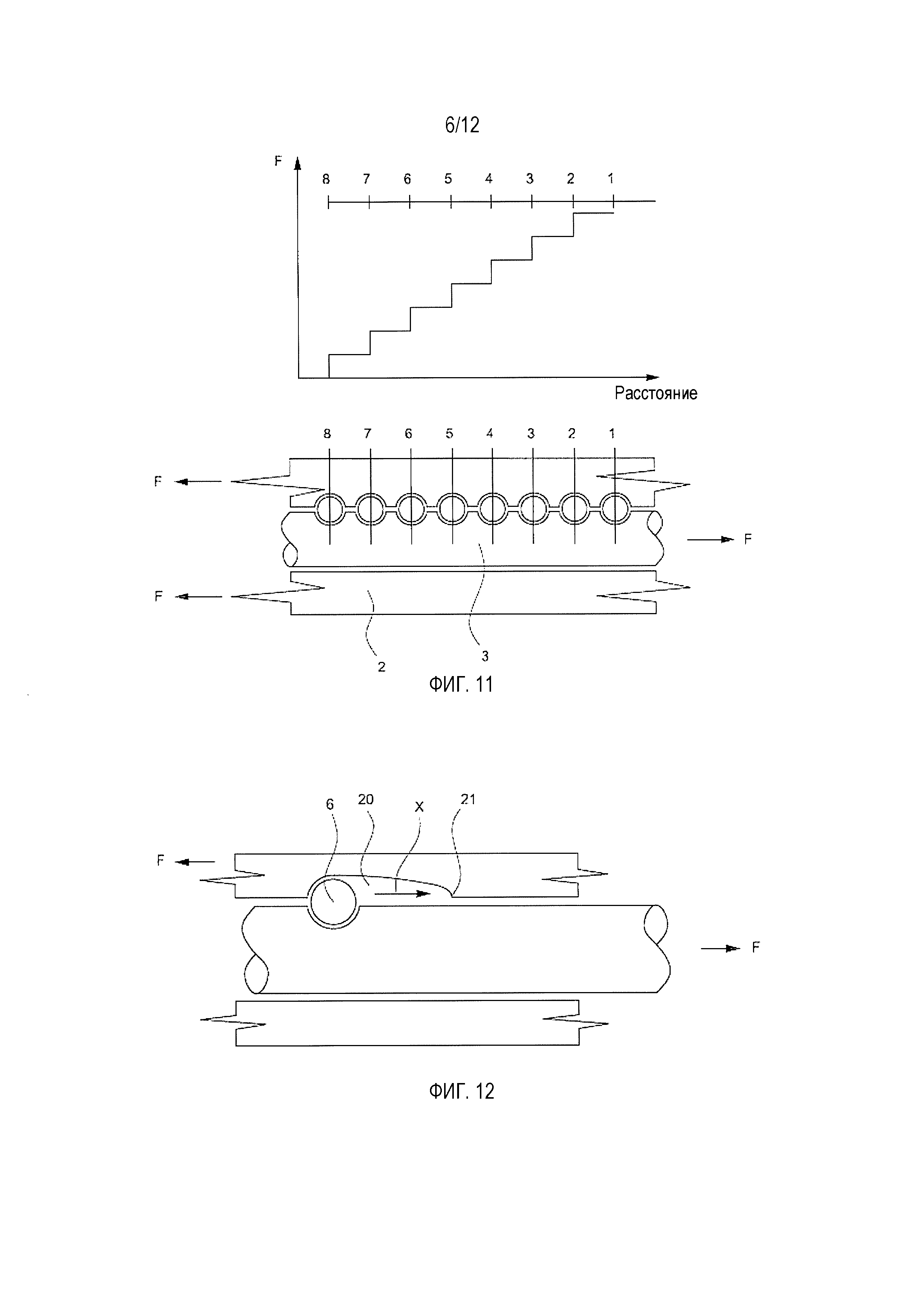

на Фиг. 2 изображен пример соединения, собранного с использованием втулки и штифтов для соединения двух стальных арматурных прутов;

на Фиг. 3 изображено собранное соединение, представленное на Фиг. 2, в разрезе;

на Фиг. 4 изображен пример соединительной втулки;

на Фиг. 5 изображен вид с торца соединительной втулки;

на Фиг. 6 изображено два схематических вида в разрезе, на которых показана траектория прохождения штифта между удлиненным элементом и втулкой;

на Фиг. 7 изображен схематический вид в разрезе альтернативной траектории перемещения штифта между удлиненным элементом и втулкой;

на Фиг. 8 изображены различные направления, согласно которым штифт может перемещаться между удлиненным элементом и втулкой;

на Фиг. 9 изображен вариант выполнения, в котором отношение заглубления штифта к его диаметру оптимизировано;

на Фиг. 10 изображен вариант выполнения, в котором отношение заглубления штифта к его диаметру является недостаточным, что приводит к пластической деформации материала;

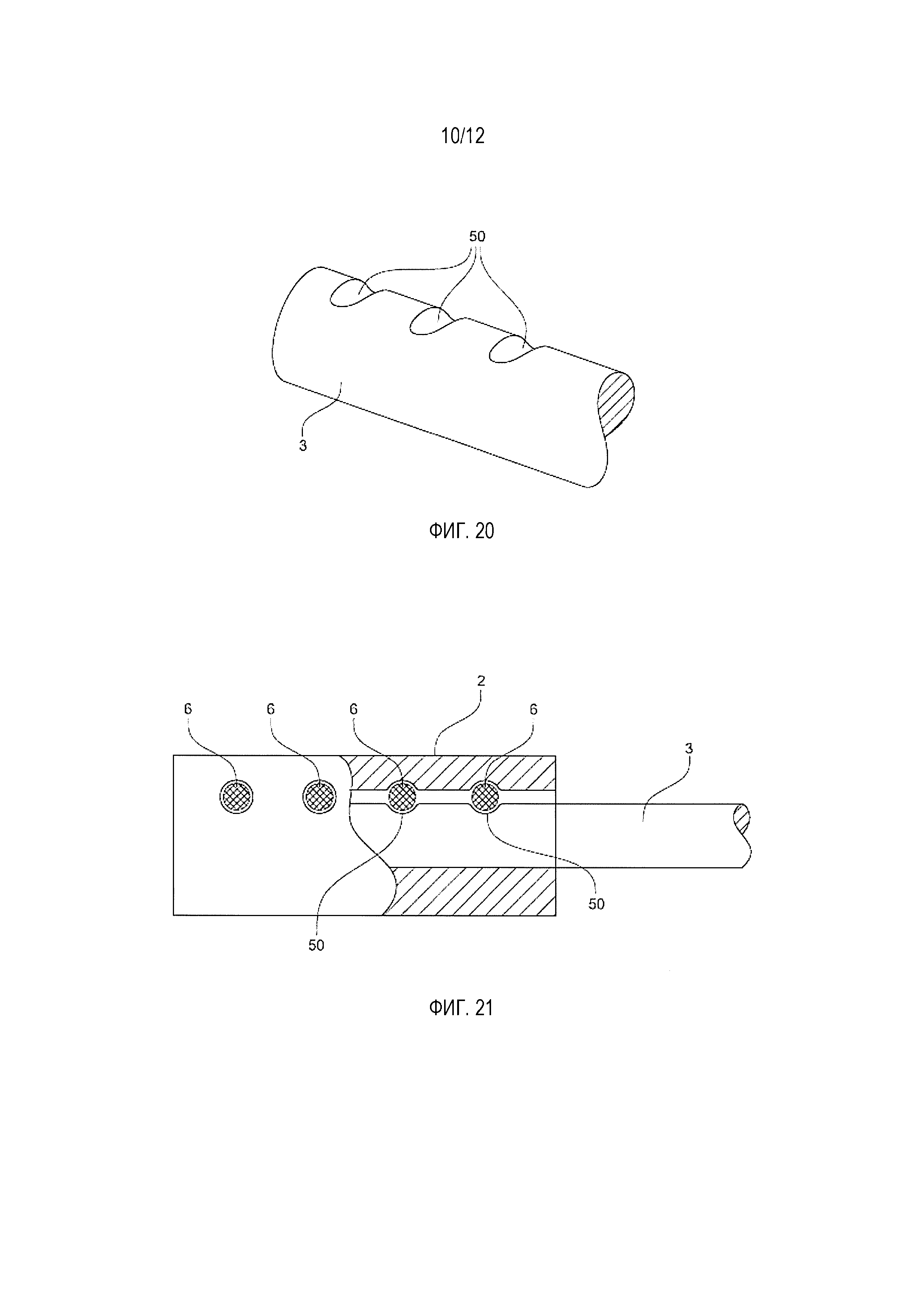

на Фиг. 11 изображен массив штифтов и картину того, как тяговое усилие, прилагаемое к соединительному устройству, приводит к изменению приложенного усилия на каждом штифте из массива и может изменяться вдоль массива, причем самое высокое усилие приложено вокруг канала втулки;

на Фиг. 12 изображено, каким образом можно регулировать тяговое усилие, оказываемое на штифт, в данном случае с использованием удлиненной канавки, обеспечивая относительное удлинение соединения;

на Фиг. 13 изображены различные конфигурации массива с использованием множества штифтов;

на Фиг. 14 изображен другой схематический вид геометрической конфигурации штифта и канавки втулки, в разрезе;

на Фиг. 15А, Фиг. 15В, Фиг. 15С изображено, как посредством изменения геометрии втулки может быть изменена сила взаимодействия;

на Фиг. 16 изображен схематический вид измененной конструкции втулки;

на Фиг. 17А, Фиг. 17В изображены схематические виды, показывающие изменения формы и конфигурации втулки;

на Фиг. 18 изображен схематический вид другого изменения конструкции втулки с использованием вспомогательных элементов;

на Фиг. 19 изображен вид сбоку в частичном разрезе другого варианта выполнения, в котором используют втулку и удлиненный элемент (прут), причем втулка и прут готовы к соединению, при этом в представленном варианте выполнения во втулке и пруте предварительно сформированы углубления;

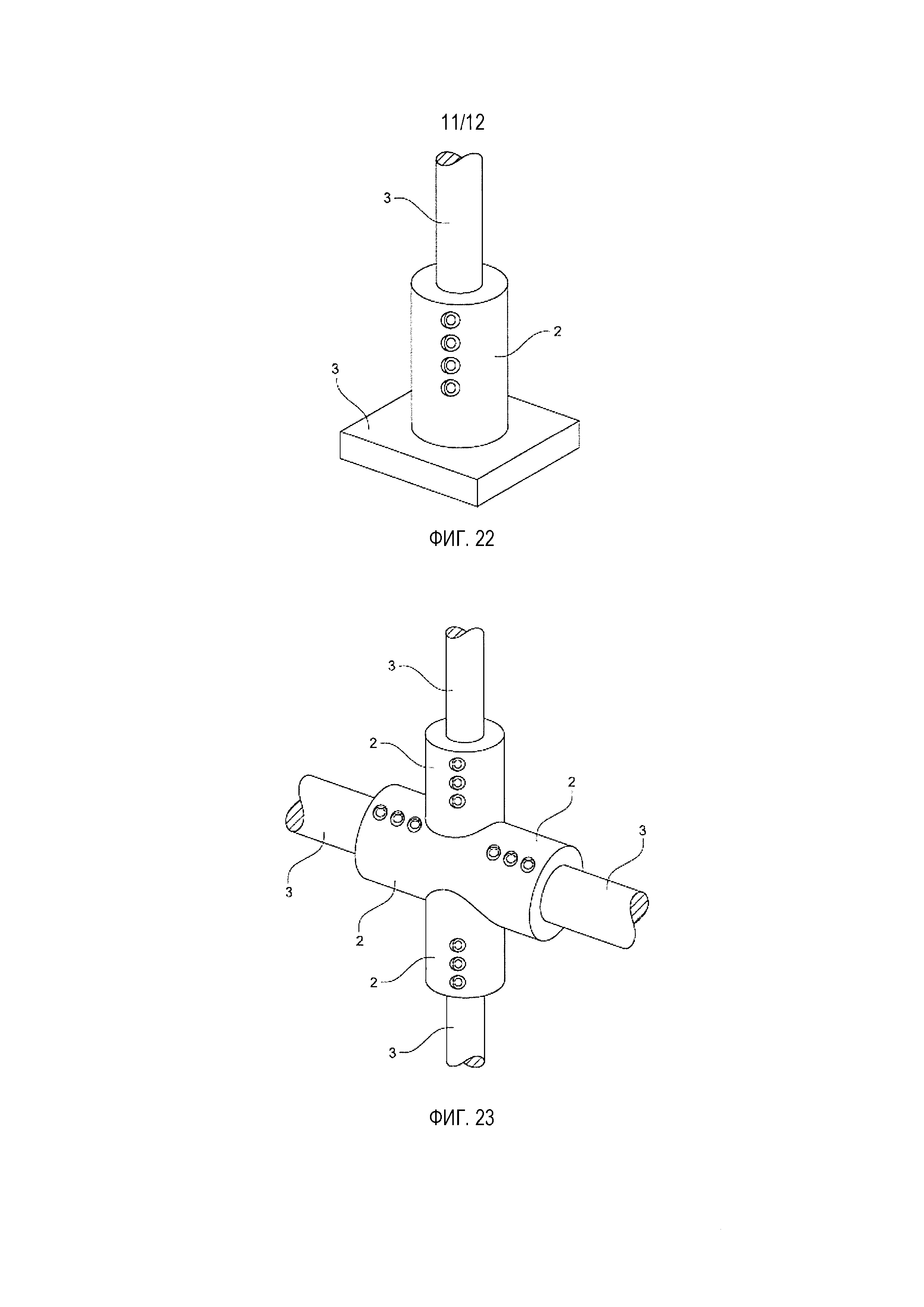

на Фиг. 20 изображен вид в аксонометрии прута, показанного на Фиг. 19, вынутого из втулки, чтобы дополнительно показать предварительно сформированные углубления, выполненные в наружной поверхности прута;

на Фиг. 21 изображен вариант выполнения, показанный на Фиг. 19 и Фиг.20, с введенными средствами деформации (штифтами);

на Фиг. 22 изображен вид в перспективе варианта выполнения соединителя типа опорной пластины, при этом втулка соединяет удлиненный прут с опорной пластиной, обеспечивающей средство для прикрепления к другим элементам при сварке, либо при заглублении в бетон;

на Фиг. 23 изображен вид в аксонометрии разветвления, иллюстрируя, как втулку можно использовать для соединения друг с другом нескольких удлиненных элементов; и

на Фиг. 24 схематически изображен еще один вариант соединительной конструкции, при этом в данном типе соединения используют деталь с криволинейной поверхностью, которая может быть отрегулирована вдоль оси, по длине соединителя, а также третий соединительный элемент, который соединяется по двум криволинейным поверхностям при расположении на заданном осевом расстоянии.

ПОДРОБНОЕ ОПИСАНИЕ

Как отмечено выше, в данном документе описано соединительное устройство, взаимосвязанные с ним детали и способ их использования.

Применительно к настоящему описанию, термин «примерно» или «приблизительно» и их производные означают количество, уровень, степень, величину, номер, частоту, процент, протяженность, размер, количество, вес или длину, которые изменяются вплоть до 30, 25, 20, 15, 10, 9, 8, 7, 6, 5, 4, 3, 2 или 1% по отношению к базовому количеству, уровню, степени, величине, номеру, частоте, проценту, протяженности, размеру, количеству, весу или длине.

Термин «по существу» или его производные относится по меньшей мере к 50%, например, 75%, 85%, 95% или 98%.

Термин «содержит» и его производные имеет включающее значение, то есть данный термин следует понимать как включающий не только перечисляемые компоненты, к которым он непосредственно относится, но также и другие неуказанные компоненты или элементы.

Термин «деформация» или его производные относится к смещению материала в результате упругого и/или пластического перемещения материала, вызывающего изменение формы и/или удаление части материала.

Термин «средство деформации» или его производные относится, если не указано иное, к элементу или конструктивной особенности элемента, которая деформируется сама или вызывает деформацию материала другого элемента или его конструктивной особенности.

Термин «локальная деформация» или его производные относится к локализованному смещению материала в области, смежной с положением средства деформации. Это может происходить в результате расположения по меньшей мере одного средства деформации, занимающего пространственный объем, в противном случае занятый материалом смежного элемента.

Термин «штифт» или его производные относится к элементу с тонким телом, предназначенным для размещения смежно и/или между другим объектом для соединения штифта и другого объекта или сохранения положения других элементов относительно друг друга с использованием штифта в качестве средства удержания.

Термин «введение» и «установка» или их производные могут использоваться в настоящем документе взаимозаменяемым образом для обозначения процесса и/или момента, обеспечивающего соединение с использованием устройства.

Термин «после введения» или «после установки» или его производные могут использоваться в настоящем документе взаимозаменяемым образом к положению по меньшей мере одного средства деформации после сборки соединения.

Согласно первому аспекту предложено соединительное устройство, содержащее:

втулку, внутренняя поверхность которой окружает по меньшей мере часть по меньшей мере одного удлиненного элемента, подлежащего соединению;

по меньшей мере, одно средство деформации, установленное с обеспечением взаимодействия между по меньшей мере частью внутренней поверхности втулки и/или смежной наружной поверхности по меньшей мере одного удлиненного элемента и обеспечивающее локальную деформацию вокруг.

Согласно вышеуказанному аспекту, по меньшей мере одно средство деформации может быть установлено непосредственно между по меньшей мере частью внутренней поверхности втулки и смежной наружной поверхностью по меньшей мере одного удлиненного элемента. То есть, по меньшей мере одно средство деформации непосредственно примыкает как к втулке, так и к удлиненному элементу, и между средством деформации и либо втулкой, либо удлиненным элементом нет промежуточного элемента. Непосредственное прилегание средства деформации к втулке и/или удлиненному элементу может быть необязательным условием и, в качестве альтернативы, также может быть обеспечено непрямое прилегание, например, через промежуточный элемент, как описано ниже.

Локальная деформация, как отмечено выше, может быть образована при установке средства деформации посредством введения с помощью энергии импульса, подаваемого для принудительного введения средства деформации по меньшей мере к части внутренней поверхности втулки и/или смежной наружной поверхности по меньшей мере одного удлиненного элемента. То есть процесс введения вызывает взаимодействие и локальную деформацию между по меньшей мере одним удлиненным элементом, по меньшей мере одним средством деформации и втулкой. Величина усилия, необходимого для введения средства деформации, может являться функцией степени взаимодействия и/или размера средства деформации. Могут существовать многочисленные способы введения средства деформации, включая, например: высокоэнергетическую метательную силу, импульсное усилие, удар, завинчивание (кручение), непрерывное давление (такое как пресс), сжатый воздух, быстрое сгорание или взрывную активацию и комбинации указанных способов. Использование способов установки посредством импульсов с высокой энергией, например, механической активации, обеспечивает возможность быстрого монтажа, небольшое требуемое усилие для пользователя и может быть обеспечено с помощью портативных ручных устройств. В одном варианте выполнения, по меньшей мере одно средство деформации может быть обеспечено достаточной энергией импульса для перемещения со скоростью по меньшей мере 50 или 75, или 100, или 125, или 150, или 175, или 200, или 225, или 250, или 275, или 300 м/с в момент ввода в соединительное устройство или его часть. Следует понимать, что термин «введение с помощью энергии импульса» может относиться к одиночному импульсу или множеству энергетических импульсов. Кроме того, должно быть понятно, что введение с помощью энергии импульса для нужд, указанных в настоящем описании, может исключать присоединение по резьбе или привинчивание средства деформации к втулке или ее части, хотя некоторая степень поворота средства деформации во время установки может иметь место. Вместо присоединения по винтовой резьбе, по меньшей мере одно средство деформации во время установки может, в основном, скользить между втулкой и удлиненным элементом, смещая материал, находящийся на пути перемещения средства деформации. Высокая энергия установки может быть полезна для обеспечения описанной локальной деформации. Не вдаваясь в теорию, одна из причин эффективности получаемого соединения может заключаться в том, что во время введения и при условиях высокой энергии, материал, деформированный локально, временно может обрести текучие свойства, твердея, после того как энергия рассеивается, с образованием более когезивной контактной поверхности, чем в случае низкоэнергетической пластической деформации, например вкручивания винта в удлиненный элемент.

Деформация может не возникать в момент или после установки, например, под влиянием силы, действующей на разъединение элементов. В качестве альтернативы, первичная деформация происходит при установке, а дополнительная деформация может происходить после установки, например, при приложении усилия. Усилие может представлять собой силу растяжения или сжатия.

Как правило, втулка и по меньшей мере один удлиненный элемент могут быть выровнены коаксиальным образом при соединении друг с другом. Эксцентрическое выравнивание также может быть возможно и обеспечивает аналогичные результаты.

Локальная деформация втулки и/или по меньшей мере одного удлиненного элемента может преимущественно представлять собой пластическую деформацию. Во время установки локальная деформация может также возникать по меньшей мере в одном средстве деформации. Локальная деформация по меньшей мере одного средства деформации может быть упругой деформацией, пластической деформацией или комбинация как упругой, так и пластической деформации.

По меньшей мере одно средство деформации может иметь удлиненную форму и содержит тело и противоположные концы. В одном варианте выполнения тело может представлять собой тонкий элемент, имеющий простую форму вдоль длины тела, например, в целом круглого диаметра. Тело по меньшей мере одного средства деформации может по существу полностью обеспечивать взаимодействие с по меньшей мере частью внутренней поверхности втулки и/или смежной наружной поверхностью по меньшей мере одного удлиненного элемента. После установки, по меньшей мере один конец или концы средства деформации могут либо вообще не взаимодействовать с втулкой или удлиненным элементом, либо не взаимодействовать способом, влияющим на соединение. Авторы изобретения обнаружили, что путем введения средства деформации «сбоку» между втулкой и удлиненным элементом, данное средство может принудительно быть размещено между втулкой и удлиненным элементом, и результирующая локальная деформация, которая возникает на втулке и/или по меньшей мере одном удлиненном элементе, может проходить вдоль поверхности раздела между длиной средства деформации, то есть где сторона указанного средства примыкает к втулке и/или удлиненному элементу. Это приводит к большей площади соединительной поверхности и, следовательно, большей силе сцепления, чем если бы было обеспечено только локальное взаимодействие непосредственно на конце. Точечные нагрузки, например, на концы в образцах известного уровня техники, также могут быть источником локализованных сил, действующих на удлиненный элемент при приложении тяги, причем данные локализованные силы обычно приводят к окончательному разрушению или растяжению/удлинению. Выравнивание в боковом направлении распределяет нагрузку на удлиненный элемент и стенки втулки и, следовательно, увеличивает силу сцепления и сопротивление нагрузкам от локализованных сил.

По меньшей мере одно средство деформации может иметь большую твердость, чем втулка и/или по меньшей мере один удлиненный элемент.

Средство деформации может иметь достаточную твердость, обеспечивающую, при взаимодействии средства деформации с втулкой/удлиненным элементом, создание средством локализованной деформации удлиненного элемента и/или втулки, при этом средство деформации остается по существу в неизменном виде или форме.

Удлиненный элемент может представлять собой тонкий удлиненный элемент, такой как прут, труба или цилиндр. Одним из примеров удлиненного элемента может являться отрезок арматурного прута, хотя, как отмечено в других частях данного описания, можно использовать практически любой удлиненный элемент. Удлиненный элемент может иметь первый конец и второй конец, и один или оба конца могут иметь присоединенное к нему соединительное устройство.

Следует отметить, что удлиненный элемент сформирован со средней секцией, расположенной между первым и вторым концами. В одном варианте выполнения, соединение по меньшей мере одной втулки со средней секцией удлиненного элемента может быть достигнуто с помощью описанного соединительного устройства. То есть втулка соединительного устройства может скользить по удлиненному элементу, например, до тех пор, пока не покроет участок средней части, и в данной точке втулка могут быть присоединена к удлиненному элементу. В качестве альтернативы, втулка может скользить по концу, как отмечено выше, или (для более длинной втулки) скользить по концу и по средней секции. Специалисту в данной области техники должно быть понятно, что соединение по средней секции может быть желательным по всевозможным причинам. Может быть обеспечена любая комбинация из соединения на конце и соединения в средней части.

Удлиненный элемент может иметь различные формы поперечного сечения. Круговые или закругленные формы, такие как эллиптические формы, являются обычными в данной области техники, однако в соединительном устройстве, описанном в настоящем документе, также могут быть использованы многоугольные формы, такие как треугольные, квадратные, прямоугольные, пятиугольные формы и т.д. В дальнейшем может быть сделана ссылка на термины, имеющие отношение к круговому поперечному сечению, такие как диаметр, ось, окружность и так далее.

Данные термины не следует рассматривать как ограничивающие, поскольку, как отмечено в настоящем документе, форма поперечного сечения удлиненного элемента (а также возможно втулки) может быть различной и не обязательно является именно круговой.

Втулка может иметь такую форму внутренней поверхности, которая в одном варианте выполнения, в целом соответствует форме по меньшей мере одного удлиненного элемента, подлежащего соединению. Как отмечено выше, в результате может быть обеспечено коаксиальное расположение, хотя возможны и другие способы расположения. В данном варианте выполнения, когда образовано соединительное устройство, поверхность удлиненного элемента может упираться в поверхность внутренней части втулки, когда по меньшей мере одно средство деформации прикладывает усилие к противоположной стороне (сторонам) удлиненного элемента. Понятно, что внутренняя форма втулки может быть различной для изменения места примыкания удлиненного элемента к внутренней части втулки. Например, внутренняя стенка втулки может быть выполнена с углублением вокруг области, где обычно происходит примыкание. При этом удлиненный элемент упирается с любой стороны углубленной части, тем самым, образуя две поверхности, упирающиеся во внутреннюю часть втулки. Если две упорные поверхности расположены напротив друг друга и в пределах дуги 180°, эффект заклинивания может привести к заклиниванию удлиненного элемента между двумя противоположными поверхностями.

Втулка может быть изготовлена из материала, свойства которого отличаются от материала удлиненного элемента (элементов), для улучшения соединения между втулкой и удлиненным элементом (элементами). Втулка может быть изготовлена из материала с другими характеристиками твердости по сравнению с удлиненным элементом (элементами). Примером может быть использование в качестве материала втулки стали с низкой прочностью, но с повышенной способностью к удлинению. Когда удлиненный элемент (элементы) подвергается натяжению, при одном и том же уровне нагрузки, втулка будет достигать большей деформации и, следовательно, в большей степени может подвергаться эффекту Пуассона и связанному с ним уменьшению внутреннего размера по сравнению с удлиненным элементом (элементами). Это может увеличить взаимодействие между втулкой и удлиненным элементом (элементами). Также можно использовать противоположное соотношение для уменьшения взаимодействия между втулкой и удлиненным элементом.

В одном варианте выполнения, средство деформации, когда оно установлено, может проходить через по меньшей мере одно отверстие, идущее снаружи втулки до ее внутренней поверхности. В установленном положении средство деформации может проходить по меньшей мере по одной канавке, выполненной во внутренней поверхности втулки. После установки, по меньшей мере одно средство деформации может проходить через по меньшей мере одно отверстие и вдоль по меньшей мере части по меньшей мере одной канавки, при условии, что выполнены как отверстие, так и канавка. По меньшей мере одно средство деформации само может создавать форму всего или части по меньшей мере одного отверстия и/или по меньшей мере одной канавки, например, во втулке, формируя отверстие и канавку во втулке и удлиненном элементе. В качестве альтернативы, по меньшей мере одно отверстие и/или по меньшей мере одна канавка могут быть частично или полностью сформированы перед соединением, например, путем предварительного высверливания отверстия и/или канавки до введения по меньшей мере одного средства деформации. Термин «сверление» или его производные, используемые в настоящем документе, относится к удалению части материала из втулки для достижения заданной формы. Когда происходит предварительное сверление, отверстие и/или канавка могут иметь меньший или больший размер относительно средства деформации, для того чтобы изменять характеристики соединения. Кроме того, вместо сверления или совместно с ним может быть использована обработка до окончательной формы или до формы, близкой к окончательной. Например, указанная обработка может включать отливку, прессование в форме или спекание и относится к процессу, в котором форма втулки образуется во время ее изготовления. Кроме того, из приведенного выше описания можно понять, что отверстие или канавка могут быть образованы, по меньшей мере частично, предварительно, и могут быть сформированы (канавка или отверстие) в процессе введения средства деформации.

В одном варианте выполнения, каждое отверстие может быть совмещено с канавкой. Также каждое отверстие может проходить примерно по касательной к канавке.

В одном варианте выполнения, по меньшей мере одна канавка может проходить вокруг по меньшей мере части внутренней поверхности втулки, о остальная часть внутренней поверхности остается не обработанной. По меньшей мере одна канавка может проходит по траектории, ориентированной в направлении, обеспечивающем желаемый эффект соединения. В одном варианте выполнения, канавка может проходить по всей окружной поверхности, длине поверхности или вокруг внутренней поверхности втулки в целом.

В другом варианте выполнения, отверстие может формировать тангенциальную канавку только для короткого участка внутренней поверхности втулки и заканчиваться вокруг по меньшей мере части внутренней поверхности.

Вышеописанные канавки могут обеспечивать направляющую траекторию для средства деформации в процессе его установки или введения. Траектория меньшего противодействия, образованная канавкой, может благоприятствовать перемещению средства деформации по канавке, в отличие от окружающей области.

По меньшей мере, одно отверстие и/или по меньшей мере одна канавка могут быть закрыты или иным образом скрыты и/или защищены. Покрытие может быть выполнено независимо от того, расположено по месту средство деформации или нет. Покрытие может быть выполнено с использованием герметизирующей пленки, мастики, оболочки или другой структуры, которая по существу предотвращает выход или проникновение материалов через покрытие. В качестве альтернативы, оболочка или подобный элемент может быть размещен поверх втулки для покрытия средства деформации и/или отверстия. В качестве дополнения или альтернативы, покрытие может быть выполнено над концевым входом канала втулки, предотвращая выход или попадание материала в зону соединения. Покрытие может быть выполнено или размещено до установки удлиненного элемента во втулку и/или средство деформации. Покрытие может быть полезным, например, в варианте выполнения с арматурным прутом, когда соединительное устройство должно быть встроено или помещено в бетон. Покрытие любых отверстий в соединительном устройстве сводит к минимуму риск попадания бетона в соединительное устройство или его часть и, следовательно, предотвращает угрозу любого торцевого биения или перемещения, по меньшей мере, одного средства деформации под воздействием силы, такой как сила натяжения или механического напряжения. Покрытие (покрытия) может не иметь существенного значения и может зависеть от конечной области применения соединения и силовых критериев, предъявляемых к соединительному устройству.

В одном варианте выполнения, во время установки, по меньшей мере одно средство деформации может проходить через отверстие во втулке и вокруг наружной поверхности по меньшей мере одного удлиненного элемента, так что по меньшей мере одно средство деформации может принудительно взаимодействовать по меньшей мере с одним удлиненным элементом тангенциальным образом в случае круглого/полукруглого удлиненного элемента и/или взаимодействовать с плоскими поверхностями и/или вершинами или другими конструктивными особенностями удлиненных элементов многоугольной формы.

В одном варианте выполнения, траектория по меньшей мере одного средства деформации относительно втулки и по меньшей мере одного удлиненного элемента после установки может быть преимущественно ортогональна продольной длине втулке и продольной длине по меньшей мере одного удлиненного элемента. Термин «преимущественно» в данном варианте выполнения относится к средству деформации, которое необязательно ориентировано строго ортогонально, а точнее, смещено приблизительно на 1 или 2, или 3, или 4, или 5, или 6, или 7, или 8, или 9, или 10, или 11, или 12, или 13, или 14, или 15, или 16, или 17, или 18, или 19, или 20, или 21, или 22, или 23, или 24, или 25, или 26, или 27, или 28, или 29, или 30, или 31, или 32, или 33, или 34, или 35, или 36, или 37, или 38, или 39, или 40, или 41, или 42, или 43, или 44, или 45, или 46, или 47, или 48, или 49, или 50, или 51, или 52, или 53, или 54, или 55, или 56, или 57, или 58, или 59, или 60 градусов относительно строго ортогональной плоскости. Например, по меньшей мере одно средство деформации может представлять собой набор штифтов или гвоздей, каждый из которых вводят тангенциальным образом и в целом ортогонально продольной длине удлиненного элемента между внутренней поверхностью втулки и удлиненным элементом.

В альтернативном варианте, траектория по меньшей мере одного средства деформации относительно втулки и по меньшей мере одного удлиненного элемента после установки может проходить преимущественно в линию с продольной длиной втулки и продольной длиной удлиненного элемента, то есть, вдоль продольной оси. В данном случае, термин «преимущественно» относится к средству деформации, которое необязательно строго совмещено с продольной осью, а точнее, смещено примерно на 1 или 2, или 3, или 4, или 5, или 6, или 7, или 8, или 9, или 10, или 11, или 12, или 13, или 14, или 15, или 16, или 17, или 18, или 19, или 20, или 21, или 22, или 23, или 24, или 25, или 26, или 27, или 28, или 29, или 30, или 31, или 32, или 33, или 34, или 35, или 36, или 37, или 38, или 39, или 40, или 41, или 42, или 43, или 44, или 45, или 46, или 47, или 48, или 49, или 50, или 51, или 52, или 53, или 54, или 55, или 56, или 57, или 58, или 59, или 60 градусов относительно строго продольной оси. В данном варианте выполнения, по меньшей мере одно средство деформации может представлять собой, например, резьбовой штифт или гвоздь, который вводят с первой стороны втулки, между ее внутренней поверхностью и удлиненным элементом.

Средство деформации может быть введено прямолинейным образом между втулкой и удлиненным элементом. В качестве альтернативы, по меньшей мере одно средство деформации может иметь другую траекторию вокруг втулки и удлиненного элемента. В одном примере прямолинейная траектория может представлять собой тангенциальную траекторию, либо ортогональную, либо аксиальную относительно продольной оси удлиненного элемента, при этом средство деформации, например, сохраняет в целом прямолинейную форму и расположено между втулкой и удлиненным элементом. Ссылку на тангенциальную траекторию не следует рассматривать как ограничение круговой формы поперечного сечения втулки и/или удлиненного элемента, так как траектория средства деформации может, например, взаимодействовать с вершинами или впадинами некруглого поперечного сечения удлиненного элемента и/или втулки. Примером измененной траектории средства деформации может быть траектория, которая изменяет направление, например, закругленная, круговая, многоугольная или спиральная траектории. Выбранная траектория может представлять собой траекторию, которая повторяет форму удлиненного элемента и/или втулки, например, форму поперечного сечения удлиненного элемента.

После установки, по меньшей мере одно средство деформации может проходить через отверстие, выполненное в противоположной стороне втулки. В альтернативном варианте выполнения, противолежащее боковое отверстие может быть выполнено глухим. В данном варианте выполнения канавка вокруг внутренней поверхности соединительной втулки может быть не обязательной, при этом средство деформации просто проходит по прямой линии между втулкой и удлиненным элементом (элементами).

В альтернативном варианте выполнения, после соединения, по меньшей мере одно средство деформации остается внутри втулки. То есть средство деформации может не выступать из втулки после его установки. В данном варианте выполнения, по меньшей мере одно средство деформации может изгибаться, после установки повторяя форму наружной поверхности по меньшей мере одного удлиненного элемента. Изгиб может быть направлен с помощью траектории канавки, проходящей во втулке. В альтернативном варианте, при установке, по меньшей мере одно средство деформации может быть принудительно введено вокруг периферии по меньшей мере одного удлиненного элемента и по меньшей мере частично перпендикулярно продольной оси по меньшей мере одного удлиненного элемента. В другом альтернативном варианте, по меньшей мере одно средство деформации может быть принудительно введено по криволинейной траектории, ограниченной во время установки по меньшей мере одной канавкой. По меньшей мере, одно средство деформации может быть принудительно введено в осевом направлении между по меньшей мере одним удлиненным элементом и втулкой. Криволинейная траектория может быть спиральной, хотя строго спиральная траектория не является обязательной. Для ясности, термин «криволинейная» может относиться к канавке, сформированной вокруг внутренней поверхности втулки и также проходящей вдоль по меньшей мере части продольной длины втулки как части траектории канавки. Траектория канавки может быть правильной или неправильной.

Для соединения по меньшей мере одного удлиненного элемента и втулки может быть установлено множество средств деформации.

Геометрия канавок может быть различной для обеспечения дополнительной активизации по меньшей мере одного средства деформации, когда по меньшей мере один удлиненный элемент испытывает деформацию. Термин «активизация», используемый в настоящем документе, может относиться к изменению энергии внедрения, когда вводится по меньшей мере одно средство деформации, или в альтернативном варианте, к изменению энергии деформации по меньшей мере одного средства деформации, когда соединение подвергается усилию нагрузки. Например, геометрия канавки может изменяться, представляя области более низкого и более высокого сопротивления перемещению средства деформации во время установки и, тем самым, обеспечивая усиленную активизацию и, следовательно, энергию внедрения в областях с более низким сопротивлением, чем в областях с более высоким сопротивлением. В собранном соединительном устройстве, по меньшей мере одно средство деформации может быть активизировано, например, для изменения или достижения определенной течения материала удлиненного элемента вокруг средства деформации. Изменяющаяся активизация средства деформации может задавать или менять свойства соединения.

Средство деформации может быть сформировано таким образом, что в процессе или после установки/соединения данное средство действует для улучшения взаимодействия и сцепления соединенной системы при воздействии на нее внешней нагрузки. То есть средство деформации взаимодействует с другими элементами, обеспечивая взаимное влияние.

Например, средство деформации может быть сформировано с передней концевой деталью, которая облегчает:

- установку средства деформации в соответствующее отверстие втулки; и/или

- перемещение средства деформации по канавке, как вариант, расположенной в части или во всей внутренней поверхности втулки; и/или

- течение материала в зоне локализованной деформации удлиненного элемента и/или втулки;

- при этом режущая деталь или детали средства деформации, такие как зубчатый край, могут, например, соскабливать материал с удлиненного элемента во время соединения.

Понятно, что средство деформации может быть сформировано с комбинацией концевых конструктивных признаков, и что приведенный выше перечень концевых деталей не является ограничивающим.

Кроме того, средство деформации, либо на переднем конце, либо в других точках вдоль средства деформации, может иметь часть, которая деформируется (или деформируется по-другому) относительно других частей средства деформации, например, диаметр или форма средства деформации изменяется вокруг места или мест по длине указанного средства.

Следует отметить, что используемая выше ссылка на выражение «передний конец» предполагает, что средство деформации имеет удлиненную форму с первым, передним концом, который проходит или вводится первым во время соединения.

Средство деформации может быть по меньшей мере частично самоактивизирующимся, причем самоактивизация происходит в результате перемещения указанного средства при приложении к нему внешнего усилия, так что средство деформации изменяет взаимовлияние между данным средством и удлиненным элементом и/или втулкой, и оказывает изменяющееся давление на противолежащую границу раздела элемент-втулка. Например, в одном варианте выполнения может иметь место изменение геометрии канавки для обеспечения дополнительного активизирования по меньшей мере одного средства деформации, когда удлиненный элемент подвергается осевой деформации. В одной конфигурации канавка может быть сформирована с уклоном в осевом направлении удлиненного элемента. Подвергаясь осевой деформации, удлиненный элемент будет тащить за собой средство деформации по наклонной части, обеспечивая прижимание указанного средства к удлиненному элементу. В зависимости от выбранной геометрии это может увеличить взаимодействие с удлиненным элементом, уменьшить указанное взаимодействие или же компенсировать уменьшение сечения, вызванное эффектом Пуассона. Для достижения указанного результата могут быть использованы другие геометрии канавки, например, канавка и средство деформации имеют разные радиусы или, к примеру, криволинейные профили. В альтернативной конфигурации, геометрия средства деформации и канавки может быть такова, что поперечное сечение указанного средства является прямоугольным, а канавка имеет V-образную форму. Осевое смещение удлиненного элемента, подвергнутого деформации, приводит к повороту средства деформации, вводя край указанного средства деформации далее в удлиненный элемент. Как указано ранее, это может увеличить допустимую нагрузку на границу раздела и может скомпенсировать влияние эффекта Пуассона. Специалисту в данной области техники понятно, что могут быть использованы другие формы средства деформации, обеспечивающие такую же модель поведения, и ссылку на средство деформации, имеющее прямоугольное сечение, и канавку, имеющую V-образную форму, не следует рассматривать как ограничивающую.

Преимуществом вышеупомянутого самоактивизирующего действия или содействия может являться уменьшение энергии, необходимой для установки средства деформации. Содействие может снизить концентрацию напряжений в зоне локализованной деформации. Содействие может усилить взаимное давление между втулкой, средством деформации и удлиненным элементом. Средство деформации может быть выполнено с отделкой поверхности и/или конструктивными признаками, которые улучшают по меньшей мере одну из следующих характеристик: установочное усилие, трение, сварку трением, способность передачи нагрузки, эффекты тягового усилия и комбинации указанных характеристик.

В альтернативном варианте выполнения может иметь место изменение геометрии канавки, что позволяет средству деформации перемещаться при осевом растяжении удлиненного элемента на заданное расстояние, без дополнительной подачи энергии. Заданное расстояние может быть определено геометрией канавки. В данном варианте выполнения средство деформации может перемещаться на предварительно заданное расстояние до тех пор, пока не будет ограничено в своем перемещении и не будет испытывать сопротивления дальнейшему перемещению. Сопротивление дальнейшему движению может представлять собой жесткий упор в направлении канавки или может являться областью канавки, посредством которой средство деформации претерпевает самоактивизацию. Самоактивизация может быть достигнута при помощи любого из средств, представленных в настоящем описании. По мнению авторов изобретения, использование взаимодействия канавки и средства деформации может быть полезным для обеспечения осевого поступательного перемещения удлиненного элемента в областях применения, где требуется управляемое перемещение. Кроме того, автор изобретения предполагает, что такое взаимодействие между канавкой и средством деформации может быть полезным, например, при использовании в массиве средств деформации, что обеспечивает заданный уровень растяжения участков удлиненного элемента под действием упругой и/или пластической деформации до того, как происходит передача нагрузки через средство деформации. В таком массиве средств можно использовать любую комбинацию из поступательного движения, самоактивизации или фиксирующих эффектов средств деформации.

При конфигурировании в виде массива может быть использована любая комбинация характеристик активизации и самоактивизации средств деформации.

Средство деформации может иметь разные физические свойства относительно втулки и/или удлиненного элемента, которые используют для обеспечения соединения. Средство деформации может характеризоваться соотношением между ударной вязкостью/ударной прочностью и твердостью, которое отличается для втулки и/или удлиненного элемента.

Понятно, что ударная вязкость и ударная прочность материала, в основном, относятся к одним и тем же характеристикам материала, то есть способности материала выдерживать внезапно приложенную нагрузку, выраженную в единицах энергии. Как ударную вязкость, так и ударную прочность измеряют одним и тем же способом, используя либо испытание по Шарпи, либо пробу по Изоду. Твердость относится к сопротивлению материала пластической деформации при приложении сжимающего усилия. Одним критерием определяемой твердости является шкала Роквелла.

Отмеченное соотношение ударной вязкости или ударной прочности и твердости, когда оно относится к описываемому соединительному устройству, может, в частности, относиться к ударной вязкости/ударной прочности и твердости средства деформации при воздействии силы деформации, а именно, силы деформации, которая либо превышает, либо приближается к зоне перехода средства деформации /втулки/удлиненного элемента от упругой деформации к пластической деформации. Например, ударная вязкость/ударная прочность и твердость могут также являться характеристическим показателем при приведении в действие или соединении средства деформации с втулкой и удлиненным элементом.

Авторы изобретения обнаружили, что соотношение между ударной вязкостью/ударной прочностью и твердостью средства деформации по отношению к втулке и/или удлиненному элементу может представлять собой важную характеристику. Например, если ударная вязкость и твердость средства деформации не соответствует заданному уровню относительно втулки и/или удлиненного элемента, указанное средство может разрушаться или разрываться в соединении, что приводит к плохому или более низкому, чем ожидаемое, сопротивлению соединительного устройства к деформации или силе тяги. В крайнем случае, низкое соотношение ударной вязкости/ударной прочности и твердости средства деформации относительно втулки/удлиненного элемента может привести к тому, что указанное средство не вызывает локальной деформации или в наихудших случаях, даже не допускает монтажа/соединения между втулкой и удлиненным элементом.

Как было отмечено, соотношение между ударной вязкостью/ударной прочностью и твердостью может относиться к средству деформации по отношению к втулке или удлиненному элементу, либо как к втулке, так и к удлиненному элементу. Как отмечено при обсуждении в настоящем документе, во втулке могут быть предварительно выполнены канавки, которые определяют траекторию перемещения для средства деформации, и отмеченное соотношение может иметь значение, только когда возникает между средством деформации и удлиненным элементом. Сама втулка может иметь определенное соотношение ударной вязкости/ударной прочности и твердости, например, являясь более мягкой или менее вязкой, чем средство деформации, или равным образом, втулка может иметь соотношение ударной вязкости или твердости, которое больше, чем у средства деформации.

Аналогичные характеристики могут иметь место и для удлиненного элемента. Понятно, что соотношение ударной вязкости/ударной прочности и твердости материала можно регулировать для получения переменных свойств локальной деформации на частях соединительного устройства, будь то втулка, средство деформации или удлиненный элемент.

Следует понимать, что реальная ударная вязкость и/или твердость по меньшей мере одного средства деформации может изменяться, например, в зависимости от ударной вязкости и/или твердости материала втулки и/или удлиненного элемента.

Для иллюстрации данного момента, в варианте выполнения арматурного прута, в котором соединительное устройство содержит втулку, а удлиненный элемент представляет собой арматурный прут, желательно иметь материалы с высокой ударной вязкостью при высоких уровнях твердости. Ударная вязкость или ударная прочность средства деформации, измеренная в испытании по Шарпи или Изоду, может составлять по меньшей мере приблизительно 40 Дж, 120 Дж или 160 Дж. Указанные значения ударной вязкости могут соответствовать средствам деформации, твердость которых превышает примерно 45, 50 или 55 единиц по шкале Роквелла. Данные примеры приведены для области применения варианта выполнения соединения с арматурным прутом. Как будет понятно специалисту в области выбора материалов и свойств материалов, для других областей применения настоящего изобретения значения ударной вязкости и твердости могут варьироваться.

В одном варианте выполнения, при установке, по меньшей мере одно средство деформации может также вызывать смещение по меньшей мере части по меньшей мере одного удлиненного элемента внутри втулки. Направление смещения не имеет конкретной ориентации или может происходить в определенном направлении. В результате, по меньшей мере часть по меньшей мере одного удлиненного элемента будет прижата к внутренней поверхности втулки, что в свою очередь приводит к образованию тягового усилия в осевом направлении по меньшей мере одного удлиненного элемента, вследствие эффекта трения, возникающего в результате давления по поверхности раздела. Тяговое усилие может увеличивать силу сцепления.

В вышеприведенном варианте выполнения, по меньшей мере один удлиненный элемент может быть смещен в направлении, примерно перпендикулярном продольной оси по меньшей мере одного удлиненного элемента.

В описанный выше вариант выполнения изобретения может быть включено по меньшей мере одно средство, изменяющее трение. Например, на средстве деформации и/или на втулке могут быть использованы поверхности с высоким коэффициентом трения. Целью использования поверхности с высоким трением может являться усиление фрикционного эффекта и, тем самым, дополнительное увеличение тягового усилия. Средства, изменяющие трение, могут быть получены разнообразными способами, например, включая травление, выполнение насечек или придание шероховатости по меньшей мере части поверхности средства деформации и/или втулки. Кроме того, может быть модифицирована форма или вид удлиненного элемента, для изменения силы трения вокруг места соединения. Например, средство, изменяющее трение, может быть обеспечено с помощью дополнительных альтернативных вариантов. В одном варианте выполнения может быть предусмотрено применение прокладочного материала. В качестве опции, прокладочный материал может иметь повышенный коэффициент трения при взаимодействии с тем или другим из удлиненного элемента и внутренней поверхности втулки, по сравнению с удлиненным элементом, опирающимся непосредственно на внутреннюю поверхность втулки. Данный материал может быть получен либо путем создания компонента из отдельного материала, либо путем нанесения гальванического покрытия или слоя прокладочного материала непосредственно на внутреннюю поверхность втулки. В дополнительном варианте выполнения, прокладочный материал может представлять собой выступ, такой как ребро или выступ на внутренней стенке втулки, который упирается в удлиненный элемент.

Могут быть использованы другие способы увеличения тягового усилия. Например, на внутренней поверхности втулки может быть образован резьбовой профиль, для взаимодействия с удлиненным элементом при установке устройства деформации. Резьбовой профиль может обеспечить уменьшение начальной площади поверхности сопряжения и обеспечить повышенное давление на взаимодействующих контактах. Повышенное давление может привести к локализованной пластической деформации, обеспечивающей механическое сцепление удлиненного элемента с втулкой. В альтернативном варианте выполнения, резьбовой профиль (как правило, спиральной конфигурации) может быть заменен на концентрические элементы для обеспечения аналогичного эффекта. В качестве альтернативы, подобные элементы могут быть различными по форме и положению, либо упорядоченным, либо случайным образом. Конкретная геометрическая форма может быть оптимизирована для увеличения или максимизации тягового усилия. Увеличенная сила тяги может обеспечить уменьшенную длину соединения и/или количество средств деформации, необходимых для достижения определенной прочности соединения. В качестве альтернативы, конкретная геометрическая форма может быть оптимизирована для обеспечения максимального растяжения удлиненного элемента до разрыва, при этом растяжение представляет собой осевое удлинение указанного элемента в результате приложения осевой нагрузки. В другом варианте конкретная геометрическая форма может быть образована таким образом, чтобы обеспечить конкретное распределение силы тяги относительно осевой длины вдоль втулки.

В качестве альтернативы или дополнения можно использовать частицы для увеличения тягового эффекта. Например, использование частиц, более твердых, чем удлиненный элемент и/или втулка, может привести к внедрению частицы как в удлиненный элемент, так и во внутреннюю поверхность втулки при приложении давления на поверхности раздела. Такое внедрение может обеспечить блокирующее действие, увеличивающее тяговое усилие. Частицы могут быть керамическими, металлическими, неметаллическими или частицами любого другого вещества, которое обеспечивает эффект внедрения. Например, неограничивающие примеры могут включать пудру или крошку, образованную из алмаза, карбида кремния, кубического нитрида бора, оксида алюминия, стали, такой как закаленная сталь, и т.д. Данные частицы могут быть нанесены во время соединения/сборки удлиненного элемента с втулкой, либо в виде свободных частиц, либо частиц, суспендированных в среде. Частицы, суспендированные в среде, могут быть намазаны, залиты или нанесены на поверхность или поверхности раздела. Частицы могут быть предварительно нанесены на внутреннюю поверхность втулки перед установкой удлиненного элемента.

В альтернативном варианте выполнения могут быть использованы другие формы поперечного сечения для увеличения тягового усилия для фиксированного значения силы взаимодействия, обеспечиваемой средством деформации. В одном из примеров можно использовать деталь поперечного сечения, в которой предусмотрены по меньшей мере две области взаимодействия между удлиненным элементом и внутренней поверхностью втулки, причем по меньшей мере две указанные области расположены таким образом, что усилие давления при взаимодействии смещено под углом относительно силы взаимодействия, обеспечиваемой средством деформации. В результате может обеспечено механическое преимущество или эффект заклинивания. Данный эффект заклинивания может увеличить силу взаимодействия, приводящую к большей силе тяги. В альтернативном варианте выполнения, форма поперечного сечения может образовывать уменьшенную область поверхности раздела, обеспечивая повышенное давление на границе раздела, которое увеличивает тяговое усилие при помощи различных средств, описанных выше. В дополнительном варианте выполнения, между внутренней поверхностью втулки и удлиненным элементом может быть предусмотрен промежуточный элемент, обеспечивающий любую комбинацию описанных выше способов модификации тягового усилия.

Клеи, которые работают при приложении давления, также могут быть использованы для усиления тягового усилия. Кроме того, применяют средства обеспечения сплавления и/или сцепления элементов, инициируемое в результате оказания давления и/или движения по поверхности раздела. Могут быть предусмотрены различные средства для обеспечения сплавления и/или сцепления. Неограничивающие примеры включают химический клей, флюс, металлизацию, легирующие элементы и химическую связь.

В еще одном варианте осуществления тяговое усилие может быть дополнительно изменено путем изменения степени локализованной деформации или степени заглубления по меньшей мере одного средства деформации в удлиненный элемент.

Понятно, что для изменения тягового усилия может быть использована комбинация вышеуказанных способов, возможно, наряду с другими известными способами.

В следующем варианте выполнения, во время установки средства деформации, тепло, образуемое трением во время деформации, может обеспечить приваривание по меньшей мере одного средства деформации по меньшей мере к части втулки и/или по меньшей мере одного удлиненного элемента. Понятно, что сварка трением может дополнительно увеличить прочность соединения и/или способствовать распределению локализованных напряжений в направлении от места (мест) деформации.

В отличие от сварки трением, снижение трения между средством деформации либо одним, либо и тем и другим из удлиненного элемента и соединительной втулки может быть желательно, например, для уменьшения усилия, необходимого для установки средства деформации. Преимущество снижения трения может заключаться в том, что для установки требуется меньшее количество энергии, чем потребовалось бы в противном случае, и/или в том, что можно обеспечить более высокую степень взаимодействия при заданном количестве энергии для установки.

Средство деформации, втулка или ее часть, удлиненный элемент или его часть, и комбинации этих деталей могут содержать по меньшей мере одно средство, изменяющее трение, расположенное между компонентами сопрягающего взаимодействия и обеспечивающее уменьшение трения во время установки.

По меньшей мере одно средство, изменяющее трение, может быть выбрано из: текучих смазочных материалов, сухих смазок, поверхностных покрытий, финишных обработок поверхности и сочетания указанного.

В другом варианте выполнения, средство деформации может действовать в комбинации с адгезивной добавкой, действующей между наружной поверхностью удлиненного элемента и внутренней поверхностью втулки. Кроме того, адгезив может действовать между средством деформации и одним или и тем и другим из удлиненного элемента и внутренней поверхности втулки. Адгезив может присутствовать во втулке еще до установки удлиненного элемента или может быть нанесен между элементами при установке. Кроме того, адгезив может уже находиться в отверстии втулки или подан при установке средства деформации. Один такой адгезив может представлять собой двухкомпонентный эпоксидный продукт в стеклянной (или выполненной из другого материала) ампуле, которая может быть предварительно установлена в отверстии втулки. Когда удлиненный элемент устанавливают или располагают в отверстии, ампула может быть разбита, высвобождая адгезив.

Втулка может иметь такую форму, чтобы изменять свои физические свойства и, тем самым, изменять динамические характеристики соединения. Формообразование может включать увеличение или уменьшение ширины стенки втулки или включение выемок или каналов в стенку втулки для изменения ее свойств. Указанные физические свойства могут включать по меньшей мере прочность, пластичность и/или модуль упругости. Данное конструктивное изменение может быть важным для изменения уровня напряжения, индуцированного во втулке вдоль ее длины и между рядом средств деформации и, тем самым, изменения процесса/профиля деформации. В качестве примера, оптимизация деформации во втулке может быть проведена в согласовании с характеристиками деформации удлиненного элемента, усиливая, тем самым, фиксирование соединения и уменьшая потенциальные локализованные напряжения.

Втулка может быть выполнена с изменением поперечного сечения в местоположении вдоль внутренней части ее длины, образуя конструктивный элемент, который упирается по меньшей мере в один удлиненный элемент. Например, данный элемент может быть интегрирован в конструкцию для обеспечения положительной обратной связи с установщиком при правильном выравнивании детали.

В одном варианте выполнения втулка может быть выполнена двухсторонней и использована для соединения двух удлиненных элементов по существу в осевом направлении.

В качестве альтернативы, форма втулки может обеспечивать соединение первого удлиненного элемента и по меньшей мере одного дополнительного, не удлиненного или удлиненного элемента, при этом элементы соединяются не осевым образом.

В дополнительном варианте выполнения, втулка может соединяться с одним удлиненным элементом при помощи детали, имеющей другую форму или тип соединения, выполненный на втулке.

Описанное выше средство деформации, перед соединением может иметь вид в целом прямолинейного, удлиненного элемента, имеющего тело и два противоположных конца, один из которых является передним, как описано выше, а второй конец является хвостовым. В процессе установки или соединения передний конец вводят через наружную стенку втулки и перемещают между внутренней поверхностью втулки и смежной наружной поверхностью по меньшей мере одного удлиненного элемента. Хвостовой конец следует за передним концом. В одном варианте выполнения хвостовой конец может иметь такой вид или форму, что выходит наружу за пределы ширины поперечного сечения тела средства деформации. Хвостовой конец может действовать, поглощая движущую энергию средства деформации во время соединения. Хвостовой конец может по существу останавливать перемещение средства деформации в процессе соединения. Возможны альтернативные контуры или формы, выступающие наружу за пределы ширины поперечного сечения тела средства деформации, и ссылку на форму хвостового конца не следует рассматривать как ограничение.

Понятно, что степень локализованной деформации можно изменять путем изменения размера поперечного сечения по меньшей мере одного средства деформации (далее называемого диаметр, однако следует отметить, что по аналогичному принципу также можно использовать средство деформации, имеющее некруглое поперечное сечение). Кроме того, степень локализованной деформации можно изменять путем изменения любого зазора между втулкой и удлиненным элементом. Указанные изменения размера поперечного сечения и зазора, если имеют место, изменяют степень введения средства деформации во втулку и/или удлиненный элемент в точке локализованной деформации. Введение, упоминаемое выше, может представлять собой поперечное введение средства деформации во втулку и/или удлиненный элемент. Для ясности, длина средства деформации введенная в зазор между втулкой и удлиненным элементом вдоль продольной оси указанного средства или длина тела не участвует в указанном заглублении.

Авторы изобретения обнаружили, что между глубиной введения средства деформации и диаметром указанного средства может существовать важная взаимосвязь, указывающая на то, каким образом действует соединительное устройство, когда к нему приложено тяговое усилие. Обеспечивая эффект соединения, две данные характеристики действуют сообща, а не сами по себе. Не вдаваясь в теорию, авторы изобретения считают, что когда в соединительном устройстве возникает тяговое усилие, стремящееся разделить втулку и удлиненный элемент, материал втулки и/или удлиненного элемента в идеале подвергается врезанию или сдвигу до траектории перемещения средства деформации. Поскольку имеет место врезание, то сопротивление дальнейшему приложению тягового усилия возрастает, и соединительное устройство сохраняет свою целостность, по меньшей мере вплоть до приложения заданного максимального значения силы. Данному механизму поведения соответствует предпочтительное минимальное отношение заглубления средства деформации к диаметру указанного средства. В отличие от этого, если указанное отношение падает ниже минимального значения, то материал втулки и/или удлиненного элемента расплывается вокруг средства деформации, приводя к проскальзыванию и потенциальному повреждению соединительного устройства в более ранний момент по сравнению со случаем, которому соответствует предпочтительное вышеуказанное соотношение.

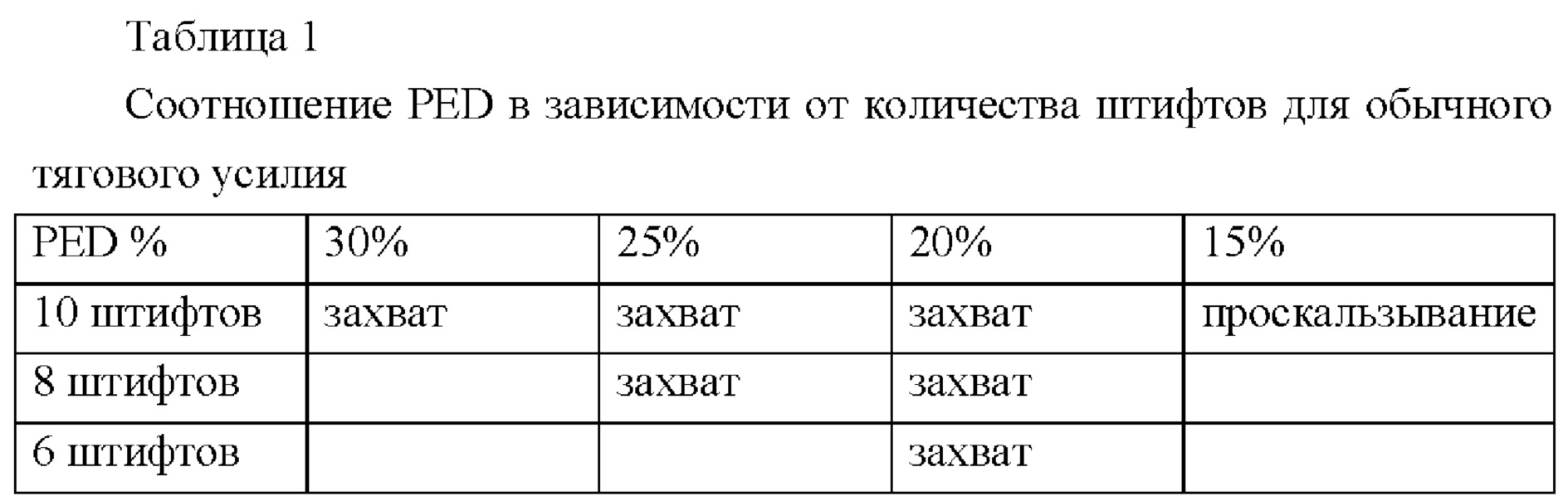

Идеальное соотношение между заглублением средства деформации и диаметром указанного средства, которое в данном документе называют отношением заглубления штифта к диаметру штифта или отношением PED, немного изменяется в зависимости от таких факторов, как количество используемых средств деформации, площадь поверхности средства деформации, которая примыкает к зоне локализованной деформации втулки и/или удлиненного элемента и, например, будут ли использованы модификации, такие как средства, изменяющие трение, например шероховатые поверхности. В качестве примера, соотношение PED может составлять, например, по меньшей мере 15 или 16, или 17, или 18, или 19, или 20, или 21, или 22, или 23, или 24, или 25, или 26, или 27, или 28, или 29, или 30%. Например, если средство деформации представляет собой штифт диаметром 8 мм, то минимальная желаемая степень заглубления во втулку и/или удлиненный элемент может составлять по меньшей мере 1,2 мм, что соответствует 15%-ному соотношению PED, или 1,28 мм, что соответствует 16%-ному значению PED и т.д.

Как указано выше, втулка может быть выполнена таким образом, что имеет множество отверстий и канавок, (если предусмотрены), при этом каждое отверстие и совпадающая с ним канавка (если предусмотрена) вмещает в себя одно средство деформации. В альтернативном варианте выполнения, в одно отверстие втулки и канавку, если она предусмотрена, может быть установлено множество средств деформации.

При использовании множества отверстий и/или множества средств деформации, после установки указанные отверстия и средства деформации могут образовывать массив. Конфигурация данного массива может быть изменена посредством одного или более факторов, включающих: продольную дистанцию, угловое изменение, позиционирование по периметру, положение напротив друг друга, изменяющееся взаимодействие, длину заглубления, геометрию самоактивизации, средства для изменения трения и комбинации указанного. Дополнительно или наряду с описанными выше вариантами могут быть выполнены дополнительные изменения или настройки, включающие:

- изменение степени взаимодействия между втулкой и по меньшей мере одним удлиненным элементом, для некоторых или всех средств деформации относительно друг друга;

- изменение количества витков, выполняемых каждым средством деформации (предполагая, что они имеются), в результате тангенциальной установки, вплоть до множества витков или долей витка;

- изменение комбинации из "неподвижных" средств деформации и самоактивирующихся средств деформации.

Использование массива может быть целесообразным, когда это позволяет регулировать распределение напряжений между удлиненным элементом и втулкой. В результате можно обеспечить оптимизацию функциональных возможностей втулки и потенциально уменьшить количество средств деформации. Это может обеспечить дополнительное распределение соединительной нагрузки и минимизировать нагрузку или напряжение в любой точке. В одном примере, в котором посредством массива изменяют нагрузку, может быть расположен один набор средств деформации, вызывающий локальную деформацию вокруг первой плоскости удлиненного элемента, в то время как второй набор средств деформации может быть расположен так, чтобы вызывать локальную деформацию вокруг второй или другой плоскости (плоскостей) удлиненного элемента, который, в свою очередь, видоизменяется, если его прижимают к внутренней поверхности втулки.

Тяговое усилие массива может быть дополнительно изменено путем изменения степени локализованной деформации или степени заглубления по меньшей мере одного средства деформации в удлиненный элемент, расположенный вдоль ряда средств деформации. Понятно, что когда удлиненный элемент и втулка подвергаются воздействию тягового усилия, концентрация силы, действующей на первое средство деформации, расположенное около входа канала втулки, может быть выше, чем концентрация силы вокруг средства деформации, расположенного далее во втулке. Это может быть просто результатом характеристик деформации удлиненного элемента, например, измеренных посредством Модуля Юнга. Авторы изобретения обнаружили, что путем изменения степени локализованной деформации в каждом средстве деформации, можно распределять напряжение и избежать локализованных высоких концентраций напряжения вокруг средств деформации, расположенных ближе к входу канала. В одном варианте выполнения, может быть преимущественным увеличение степени заглубления или локальной деформации для средств деформации, расположенных дальше от входа канала, и уменьшение степени локализованной деформации ближе к входу канала. По опыту авторов изобретения, именно первые два средства деформации испытывают максимальное напряжение и поэтому часто являются подходящими объектами для уменьшения локализованной деформации, в то время как остальные средства деформации могут быть введены на увеличенную глубину. Однако для конкретных областей применения могут быть полезны другие комбинации. Изменение заглубления может быть достигнуто, например, с использованием различных средств деформации или путем использования канавок разного размера, в которые могут быть установлены средства деформации.

Как отмечено выше, также может быть выгодно обеспечить по меньшей мере некоторое смещение по меньшей мере одного средства деформации из массива. Как было отмечено выше, это может быть достигнуто, например, посредством использования профилированной канавки, выполненной во внутренней стенке втулки, которая обеспечивает возможность заданной степени растяжения участка или участков удлиненного элемента под действием упругой и/или пластической деформации до передачи нагрузки через средство деформации. В таком массиве можно использовать любую комбинацию из поступательного движения, самоактивизации или фиксирующих эффектов средства деформации. При конфигурировании в виде массива может быть использована любая комбинация характеристик активизации и самоактивизации средства деформации.

Использование массива, состоящего из средств деформации, может быть целесообразно для компенсации изменений размерных параметров удлиненного элемента в диапазоне допусков. Например, это может быть обеспечено путем изменения степени взаимодействия между втулкой и по меньшей мере одним удлиненным элементом, так что по меньшей мере одно средство деформации обеспечивает степень взаимодействия для достижения заданных механических свойств соединения.

В одном варианте выполнения, по меньшей мере одно средство деформации может представлять собой по меньшей мере один штифт, а по меньшей мере один удлиненный элемент удлиненный элемент может являться стальным арматурным прутом, хотя, как должно быть понятно, ссылку на арматурный прут не следует рассматривать как ограничивающую, поскольку те же принципы могут быть использованы для соединения других удлиненных элементов, одним из примеров которых является канат, а другим пластмассовые профили. Другим примером может быть соединение тросов. Также может быть предусмотрено соединение газопроводов или водопроводной канализационной арматуры. Кроме того, можно соединять электрические кабели. Также можно соединять ножки мебели, например, столов. Еще одним примером может являться соединение шестов палатки.

Согласно второму аспекту предложен инструмент для введения средства деформации, содержащий приводной механизм для установки или принудительного введения средства деформации с обеспечением посадки с натягом между компонентами, сопрягающимися при взаимодействии, при этом инструмент обеспечивает опору по меньшей мере для наружной части указанных компонентов при установке средства деформации.