Окисляющийся на воздухе стойкий к царапанию защитный слой для оптических покрытий - RU2424202C2

Код документа: RU2424202C2

Чертежи

Описание

По настоящей заявке испрашивается приоритет по предварительной заявке US 60/636656, поданной 17 декабря 2004 г.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в целом относится к наружным защищающим от царапания слоям, которые полностью окисляются без воздействия тепла. Наружные защитные слои наносят сверху на оптические покрытия, находящиеся на различных подложках, и они обеспечивают улучшенную защиту от царапания находящихся под ними слоев. В частности, настоящее изобретение относится к применению слоя металла, соединения металла или интерметаллического слоя в качестве наружного защищающего от царапания слоя оптического покрытия.

УРОВЕНЬ ТЕХНИКИ

Обладающие низкой излучательной способностью оптические покрытия или оптические покрытия, содержащие металлы, отражающие инфракрасное излучение, можно нанести на прозрачные подложки для уменьшения пропускания всего или части инфракрасного излучения, падающего на подложки. Обнаружено, что тонкие противоотражающие покрытия из серебра отражают значительную часть инфракрасного излучения, но пропускают видимый свет. Эти полезные свойства привели к использованию подложек, обладающих противоотражающим покрытием из серебра, в различных системах, таких как оконные стекла, в которых покрытие улучшает термоизолирующую способность стекла. Обладающие низкой излучательной способностью покрытия из серебра описаны в патентах US №№4749397 и 4995895. В настоящее время в имеющихся в продаже окнах используют обладающие низкой излучательной способностью покрытия, содержащие серебро.

В патенте US №4995895 описано применение окисляющихся металлов в качестве уменьшающих помутнение верхних покрытий, использующихся для защиты закаливаемых покрытий, обладающих низкой излучательной способностью. В этом патенте описаны способы уменьшения помутнения, возникающего при нагревании до температур, превышающих 600°С.

Покрытия из металлов, сплавов металлов и оксидов металлов наносили на обладающие низкой излучательной способностью покрытия из серебра для улучшения характеристик объекта, на который нанесено покрытие. В патенте US №4995895 описан слой из металла или сплава металла, который в качестве наружного слоя осажден на слои, нанесенные на стеклянную основу. Слой из металла или сплава металла окисляется и действует как противоотражающее покрытие. В патенте US №4749397 описан способ, в котором в качестве противоотражающего слоя осажден слой оксида металла. Введение слоя серебра между противоотражающими слоями оптимизирует пропускание света.

К сожалению, при транспортировке и использовании оптические покрытия часто повреждаются вследствие царапания. Хорошо известно, что тонкие металлические пленки подвержены повреждению вследствие царапания. Наборы слоев, состоящие из диэлектрических или комбинации металлических и диэлектрических слоев, также часто повреждаются вследствие царапания. Эта подверженность царапанию в особенности проявляется для напыленных, обладающих низкой излучательной способностью (также называющихся "мягкими" НИС) покрытий на декоративном стекле. Размер этих подложек для НИС покрытий может достигать 3х4 м и их необходимо перемещать с помощью роботов или вручную. Поэтому часто происходит повреждение вследствие механического истирания. Поэтому для большинства применяющихся в настоящее время обладающих низкой излучательной способностью наборов слоев используют защитные слои, располагающиеся снаружи или внутри обладающих низкой излучательной способностью наборов слоев тонких пленок. При этом повреждение обладающих низкой излучательной способностью наборов слоев от механического царапания уменьшается вследствие их твердости или за счет снижения трения, если они образуют наружный слой.

В настоящее время чистые металлы используют в качестве окисляющихся стойких к коррозии и царапанию слоев. Известно, что слои металлов обеспечивают эффективную защиту вследствие их способности физически и химически ингибировать коррозию. Если слой является непористым, диффузия физически блокирована.

Для защиты от царапания используют напыленные углеродные защитные слои, но напыленный углерод обычно поглощает в видимой области спектра и удаляется вследствие окисления при температурах выше 400°С.

Углеродный устойчивый к царапанию слой перестанет быть эффективным после нагревания обладающего низкой излучательной способностью покрытия во время закалки стеклянной подложки.

В качестве защитных устойчивых к царапанию слоев использовали окисляющиеся нитриды металлов и они являются светопоглощающими, за исключением нитридов кремния и алюминия. Светопоглощающие нитриды металлов окисляются только при высоких температурах.

Обычно наружный слой НИС покрытия изготавливают их твердого материала. Нитрид кремния является одним из твердых материалов, часто применяющихся в качестве наружного диэлектрического слоя НИС покрытий. Как показано в заявке US 2003/0235719 А1, устойчивость к царапанию НИС наборов слоев, содержащих нитрид кремния в качестве наружного слоя, обычно улучшена по сравнению с наборами слоев, содержащими оксид олова или оксид цинка в качестве наружного диэлектрика. Нитрид кремния также обладает преимуществом термостойкости и используется в закаливаемых НИС покрытиях.

Тонкие пленки из нитрида кремния по составу могут отличаться от стехиометрической формулы Si3N4. Тонкопленочный материал, использующийся в качестве наружного диэлектрического слоя НИС набора слоев, может содержать оксинитрид кремния. Состав слоя может меняться в диапазоне от субстехиометрического до сверхстехиометрического в зависимости от степени протекания реакции с азотом или кислородом. Чтобы сделать кремний электропроводным и пригодным для напыления, в качестве добавки к кремнию можно использовать алюминий и обычно он содержится в массовом отношении к кремнию, равном 1:10, хотя содержание алюминия может быть и более значительным. Можно использовать и другие добавки, такие как бор. Многочисленные другие типы наборов оптических тонких пленок могут быть полезны с точки зрения защиты от царапания и к ним относятся, но не ограничиваются только ими, металлические отражающие покрытия, оптические наборы оптических слоев, верхние слои в которых не являются оксинитридом кремния, и большинство других оптических интерференционных систем.

Царапины на обладающем низкой излучательной способностью оптическом покрытии могут не стать видимыми до нагревания и закалки покрытия, вследствие чего царапины могут расти и распространяться.

Таким образом, в данной области техники необходим защитный слой, который полностью окисляется при комнатной температуре и обладает твердостью и долговечностью, достаточными для уменьшения повреждения от царапания, при обеспечении пропускания видимого света.

Задачей различных вариантов осуществления настоящего изобретения является обеспечение описанных выше требований в данной области техники и/или других требований, которые должны быть очевидны специалисту в данной области техники после рассмотрения приведенного ниже раскрытия.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Главной задачей настоящего изобретения является преодоление описанных выше недостатков предшествующего уровня техники путем образования окисляющегося на воздухе защитного слоя, который обладает твердостью и долговечностью, достаточными для уменьшения повреждения от царапания, при обеспечении пропускания видимого света.

Другим объектом настоящего изобретения является получение защитного слоя, который значительно уменьшает царапание без значительного изменения оптических характеристик, таких как пропускание или отражение. Кроме того, защитный слой должен легко наноситься при минимальном изменении оптического покрытия и не должно требоваться воздействие тепла.

Настоящее изобретение обеспечивает решение всех рассмотренных выше задач путем использования слоя металла, сплава металла, соединения металла или интерметаллического слоя на соприкасающейся с воздухом поверхности при толщине, не превышающей такую, при которой происходит полное окисление на воздухе при комнатной температуре. Защищающий от царапания слой обычно обладает толщиной, равной от 1 до 3 нм, и после окисления не поглощает свет. Этот слой изначально наносят в предварительно неокисленном и ненитридированном виде. Полное окисление слоя металла, соединения металла или интерметаллического слоя происходит после воздействия воздуха в течение нескольких дней. Защищающий от царапания слой может обладать толщиной, равной от 2 до 5 нм, если его обрабатывают плазмой, электрическим разрядом или ионным пучком, содержащим реакционноспособный газ, такой как кислород или азот.

Другие особенности и преимущества настоящего изобретения, а также структура и композиция предпочтительных вариантов осуществления настоящего изобретения подробно описаны ниже со ссылкой на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительные варианты осуществления настоящего изобретения будут подробно описаны со ссылкой на прилагаемые чертежи. Эти чертежи предназначены для иллюстрации различных вариантов осуществления настоящего изобретения и не предназначены для какого-либо ограничения настоящего изобретения.

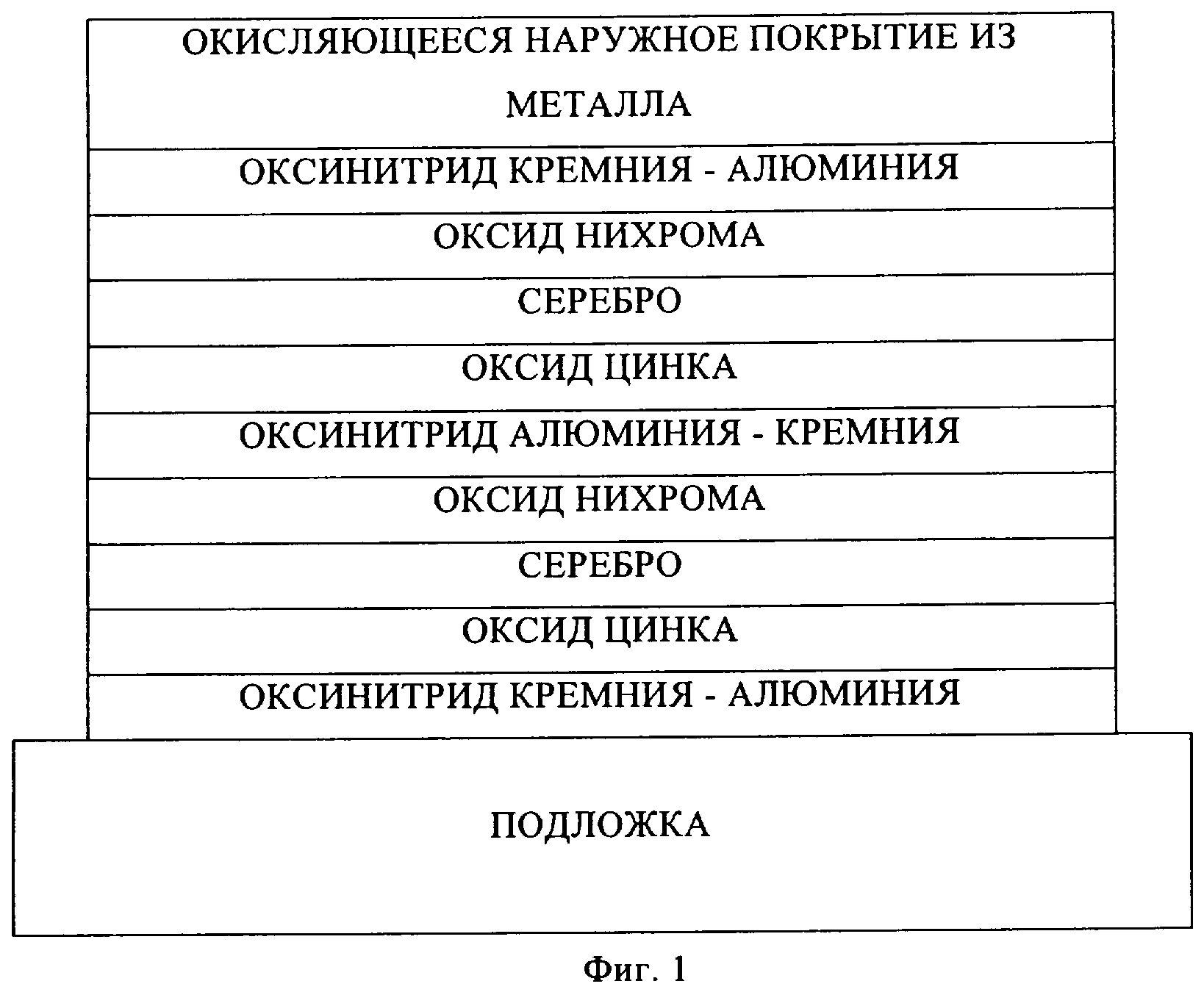

На фиг.1 приведен пример НИС структуры с окисляющимся на воздухе металлическим наружным слоем.

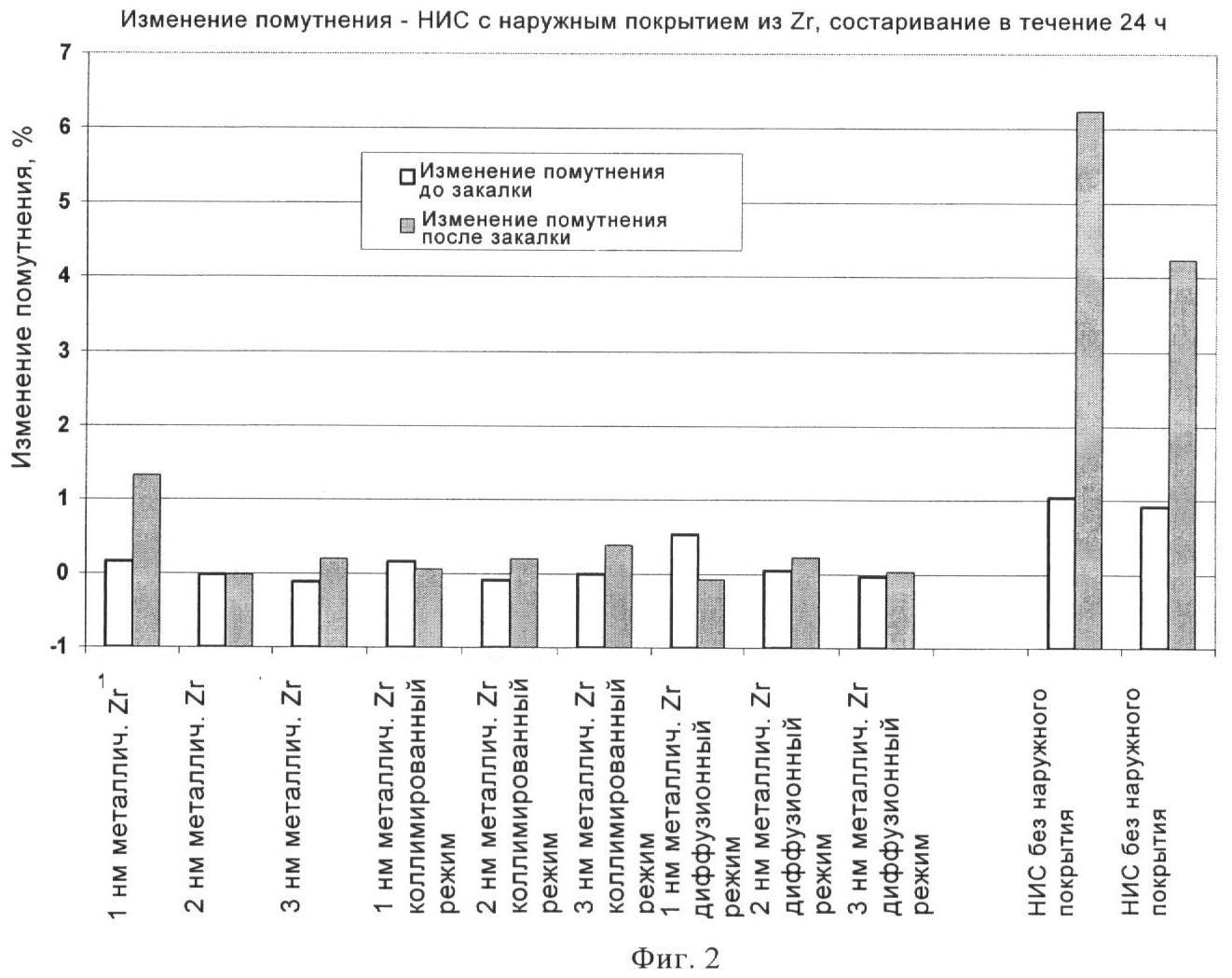

На фиг.2 приведены данные по изменению помутнения, полученные при исследовании царапания.

На фиг.3 представлены изменения пропускания во времени для НИС структуры с наружным покрытием из Zr, обладающим толщиной, равной 1-3 нм.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к окисляющемуся на воздухе, устойчивому к царапанию защитному покрытию в качестве наружного слоя на оптическом покрытии. Наружный слой на оптическом покрытии до нанесения защитного покрытия предпочтительно включает нитрид кремния, металлы, MgF2, TiO2, SiO2, Аl2O3, YO и/или SnZnOx.

Настоящее изобретение относится к слою металла, сплава металла, соединения металла или интерметаллическому слою, образованному на соприкасающейся с воздухом поверхности набора оптических слоев, при толщине, не превышающей такую, при которой происходит полное окисление на воздухе при комнатной температуре. Толщина слоя металла, сплавов металлов, соединения металла или интерметаллического слоя является такой, чтобы после полное окисление металла произошло в течение нескольких дней после извлечения из вакуумной системы и воздействия воздуха. Защитное покрытие предпочтительно обладает толщиной, равной от 1 до 3 нм. Защищающий от царапания слой может обладать толщиной, равной от 2 до 5 нм, если его обрабатывают плазмой, электрическим разрядом или ионным пучком, содержащим реакционноспособный газ, такой как кислород или азот. Поскольку в данной области техники хорошо известно, что очень тонкие слои металлов и оксидов металлов могут не быть сплошными (патент US №4749397), тот факт, что покрытие обладает толщиной, равной от 1 до 5 нм, и обеспечивает защиту от царапания, является неожиданным.

Большинство слоев металла, сплава металла, соединения металла или интерметаллических слоев будет полностью окисляться на воздухе при комнатной температуре, если толщина металла равна 3 нм или менее. В случае, если металлом является цирконий, то предпочтительная толщина равна 2 нм. Окисляющиеся на воздухе слои, предлагаемые в настоящем изобретении, должны соответствовать двум требованиям: они должны обеспечивать защиту от царапания и в течение некоторого промежутка времени окисляться с образованием в основном прозрачного состояния. Приемлемым промежутком времени является промежуток времени, равный примерно времени от нанесения покрытия до установления оптического покрытия в готовое изделие. В случае стекла, на которое нанесено НИС покрытие, окисление должно произойти до герметизации покрытия в блоке из защитного стекла. Предпочтительно, если слой металла, сплава металла, соединения металла или интерметаллический слой окисляется во в основном прозрачное состояние не позже чем через 250 ч, более предпочтительно - не позже чем через 25 ч и оптимально - не позже чем через 1 ч. Каждый металл, сплав металла, соединение металла или интерметаллическое соединение, который предполагается применять в настоящем изобретении, обладает своей собственной максимальной толщиной, которая соответствует необходимому периоду окисления. Оптимальную толщину для других металлов, сплавов металлов, соединений металлов или интерметаллических соединений можно легко определить с помощью стандартных экспериментов.

Более толстые слои металла, сплава металла, соединения металла или интерметаллического соединения можно использовать, если окисление проводится путем обработки кислородной плазмой или пучком ионов кислорода. Для некоторых металлов, сплавов металлов, соединений металлов или интерметаллических соединений увеличение толщины при окислении в вакууме может улучшить устойчивость к царапанию, обеспечиваемую этим слоем. Это может быть в случае, когда наружным диэлектриком является мягкий материал, не представляющий собой нитрид кремния.

Типичными возможными окисляющимися компонентами-металлами являются Ti, Zr, Al, Cr, Fe, Nb, Mo, Hf, Та, Si и W. Как показано выше, возможными компонентами также являются сплавы, соединения металла смеси или интерметаллические соединения этих металлов. Предпочтительным металлом является Zr. Металлы и сплавы металлов, пригодные для получения окисляющихся устойчивых к царапанию слоев металлов, обычно обладают теплотами образования оксидов, равными менее - 150 ккал/(моль металла) и температурами плавления, превышающими 1600°С. Более предпочтительные металлы и сплавы металлов обладают теплотами образования оксидов, равными менее - 200 ккал/(моль металла). Эти металлы обычно легко окисляются и образуют устойчивые к царапанию оксиды. Исключением является алюминий, температура плавления которого равна 660°С.

Для осаждения защищающего от царапания слоя и слоев оптического набора можно использовать любую подходящую методику или комбинацию методик. Такие методики включают, но не ограничиваются только ими, испарение (термическое или с помощью электронного пучка), испарение в вакууме, химическое осаждение из паровой фазы, химическое осаждение из паровой фазы, стимулированное плазмой, осаждение в вакууме и напыление нереакционноспособного металла. Разные слои можно наносить по разным методикам. Металлические слои, предлагаемые в настоящем изобретении, предпочтительно наносить путем осаждения в вакууме, предпочтительно напылением металла в атмосфере инертного газа.

Для улучшения устойчивости к царапанию содержащий металл защитный слой, предлагаемый в настоящем изобретении, можно наносить в неокисленном или частично окисленном или нитридированном виде на любой набор оптического слоя. Предпочтительно, если наружный слой оптического набора включает нитрид кремния, металл, MgF2, TiO2, SiO2, Аl2O3, YO и/или SnZnOx. Более предпочтительно, если наружный слой включает нитрид кремния или оксинитрид кремния. В данной области техники известны различные комбинации слоев в оптическом наборе, как это показано в патентах US №№4995895 и 4749397. Оптический набор предпочтительно включает по меньшей мере один слой серебра, по меньшей мере один защитный слой для защиты слоя серебра во время напыления и необязательно по меньшей мере один блокирующий, защитный или разрушающийся слой, который защищает слой серебра от окисления во время термической обработки. Специалист в данной области техники понимает, что слои в наборе можно перегруппировывать и менять, так чтобы улучшить или изменить характеристики набора.

Указанные выше слои в оптическом наборе образуют покрытие, защищающее от солнечного света (например, НИС или обладающее низкой излучательной способностью покрытие), которое можно нанести на подложки из стекла. Набор слоев можно наносить на подложку один или большее количество раз. Выше и ниже описанных слоев также можно наносить другие слои. Таким образом, если система слоев или покрытие нанесено на подложку (прямо или косвенно), то между ними можно поместить другие слои. Кроме того, в некоторых вариантах осуществления некоторые слои покрытия можно удалить, а другие слои можно добавить в других вариантах осуществления настоящего изобретения без отклонения от общей сущности настоящего изобретения.

Защитное покрытие, предлагаемое в настоящем изобретении, повышает твердость и плотность. Настоящее изобретение обладает различными преимуществами, включая, но не ограничиваясь только ими:

1. Во время окисления металлы подвергаются объемному расширению. Это объемное расширение может привести к сжимающему напряжению и дополнительному увеличению плотности слоя тонкой пленки. С учетом небольшой толщины этих слоев эффекты уменьшения царапания, создающиеся этим слоем, являются весьма значительными.

2. Слой оксида, образующийся при дополнительном окислении пленки металла, часто обладает большей плотностью, чем слой оксида, осажденный в виде оксида, такой как образующийся при реактивном напылении. При реактивном напылении поверхность мишени окисляется или частично окисляется. Часть или все распыляемые атомы находятся в виде молекул оксида металла. Когда эти молекулы попадают на поверхность подложки, подвижность их атомов обычно меньше подвижности атома металла. Меньшая подвижность способствует меньшей плотности упаковки в нанесенном покрытии.

3. Большинство НИС продуктов обеспечивает максимальное пропускание видимого света для данного коэффициента теплопритока солнечного света. Предпочтительно, чтобы любой слой в наборе НИС обладал минимальным оптическим поглощением. Слой металла, предлагаемый в настоящем изобретении, после завершения окисления поглощает слабо или совсем не поглощает.

4. Этот защищающий от царапания слой после окисления обычно обладает толщиной, равной 3 нм или менее. Вследствие своей небольшой толщины эффекты оптической интерференции невелики; поэтому такой слой не оказывает сильного влияния на оптические характеристики всего набора НИС слоев.

5. Поскольку этот слой подвергается полному окислению на воздухе, нагревание слоя мало влияет на химические и оптические характеристики. Для подвергающихся закалке НИС покрытий предпочтительно, чтобы при закалке происходило незначительное изменение цвета. Этот слой не вносит заметного вклада в изменение цвета при закалке.

6. Слой металлов обычно намного легче напылять, чем слои оксидов. Нанесение покрытия на стекло включает непрерывную операцию распыления мишеней в течение 1-4 недель. Попадающие на подложку искры мишени и отходы приводят к затруднениям при таком длительном напылении. Напыление металлов приводит к намного меньшим затруднениям, чем реактивное напыление.

7. Распыление металла позволяет проводить нанесение с помощью менее дорогостоящего и сложного оборудования. Тонкие слои, предлагаемые в настоящем изобретении, можно нанести с помощью маломощного магнетрона постоянного тока, тогда как для реактивного напыления часто требуются двойные вращающиеся катоды, приводимые в действие переменным или импульсным постоянным током.

При использовании в настоящем изобретении выражение "нанесение на" означает, что вещество прямо или косвенно наносится на выбранный слой. Между веществом и выбранным слоем также можно наносить другие слои.

Изделия с покрытием, соответствующим различным вариантам осуществления настоящего изобретения, можно использовать для домовых окон (например, с заполнением инертным газом), автомобильных окон и для других подходящих целей. Изделия с покрытием, предлагаемым в настоящем изобретении, в различных вариантах осуществления настоящего изобретения могут подвергаться и не подвергаться термической обработке.

В области покрытий для стекол используется некоторые специальные термины, в особенности для описания свойств и характеристик пропускания солнечного света стеклом, обладающим покрытием. Такие термины используются в настоящем изобретении в соответствии с их хорошо известными значениями. Например, при использовании в настоящем изобретении:

Интенсивность отражающегося света в видимой области, т.е. "отражающая способность" определяется в процентах и приводится в виде Rx Y или Rx (т.е. значение RY относится к фотопической (относящейся к дневному зрению) отражающей способности или в случае TY к фотопическому пропусканию), где X означает G для стороны стекла или F для стороны пленки. "Сторона стекла" (например, G) означает сторону, видимую со стороны стеклянной подложки, противоположной той, на которой находится покрытие, а "сторона пленки" (т.е. F) означает сторону, видимую со стороны стеклянной подложки, на которой находится покрытие.

Цветовые характеристики измеряются и приводятся с использованием координат и шкалы CIE LAB 1976 a*, b* (т.е. с использованием диаграммы CIE 1976 a*b*. I11. CIE-C-методика наблюдения под углом в 2°),

где L* выражено в единицах светлоты (CIE 1976);

а* выражено в единицах красно-зеленого цвета (CIE 1976);

b* выражено в единицах желто-синего цвета (CIE 1976).

Термины "излучательная способность" и "пропускание" хорошо известны в данной области техники и используются в настоящем изобретении в соответствии с их хорошо известными значениями. Так, например, термин "пропускание" в настоящем изобретении означает среднее пропускание солнечного света, которое состоит из пропускания видимого света (TY от Tvis), пропускания инфракрасной энергии (ТIR) и пропускания ультрафиолетового излучения (Тuv). Полное пропускание энергии солнечного света (TS или Tsolar) можно охарактеризовать как средневзвешенное значение указанных величин. Для этих пропусканий пропускание видимого света для архитектурных целей можно охарактеризовать с помощью стандартного источника освещения С, методика наблюдения под углом в 2°; а пропускание видимого света для автомобильной промышленности можно охарактеризовать с помощью стандарта I11. А, методика наблюдения под углом в 2° (эти методики описаны, например, в стандарте ASTM Е-308-95, включенном в настоящее изобретение в качестве ссылки). Для описания излучательной способности используется специальный инфракрасный диапазон (т.е. 2500-40000 нм). Различные стандарты для расчета/измерения любого и/или всех указанных параметров приведены в указанной выше предварительной заявке, по которой в настоящем изобретении испрашивается приоритет.

"Помутнение" определяется следующим образом. Свет, рассеивающийся во многих направлениях, приводит к ухудшению контраста. Термин "помутнение" в настоящем изобретении определяется в соответствии со стандартом ASTM D 1003, в котором помутнение определяется как выраженная в процентах доля проходящего света, который отклоняется от падающего пучка в среднем более чем на 2,5°. "Помутнение" в настоящем изобретении можно измерить с помощью прибора для измерения помутнения Byk Gardner (в настоящем изобретении все значения помутнения измерены этим прибором и приведены в виде выраженной в процентах доли рассеянного света).

"Излучательная способность" (Е) является мерой или характеристикой и поглощения и отражения света при данных длинах волн. Ее обычно выражают формулой: Е=1 - излучательная способность тfilm.

Для архитектурных целей весьма важными являются значения излучательной способности в так называемом среднем диапазоне, который иногда также называют "дальней областью" инфракрасного спектра, т.е. примерно 2500-40000 нм, например, как это указано в программе WINDOW 4.1, LBL-35298 (1994), выпущенной Lawrence Berkeley Laboratories, как это указано ниже. При использовании в настоящем изобретении термин "излучательная способность" используется для обозначения значений излучательной способности, измеренных в этом инфракрасном диапазоне, как указано в стандарте ASTM Standard E 1585-93 под названием "Standard Test Method for Measuring and Calculating Emittance of Architectural Flat Glass Products Using Radiometric Measurements". Этот стандарт и его положения включены в настоящее изобретение в качестве ссылки. В этом стандарте излучательная способность приводится в виде полусферической излучательной способности (Еh) и нормальной излучательной способности (En).

На практике получение данных измерений значений такой излучательной способности проводят обычным образом и их можно проводить, например, с помощью спектрофотометра Beckman Model 4260 с приставкой "VW" (Beckman Scientific Inst. Corp.). С помощью спектрофотометра измеряют отражательную способность в зависимости от длины волны и по ней излучательную способность рассчитывают в соответствии с указанным выше стандартом ASTM 1585-93.

"Механическую долговечность" в настоящем изобретении определяют с помощью следующего теста.

Кусок абразивного материала перемещают взад-вперед по поверхности покрытия на плоской подложке. Для этого теста можно использовать материал 3М Scotch Brite pad #7448. В материале типа 7448 в качестве абразива используется сверхмелкий карбид кремния. Размер куска материала 2х4 дюйма. В качестве механизма для перемещения абразива взад-вперед по образцу можно использовать щеточный тестер Erichsen. Держателем куска материала может являться Erichsen part number 0513.01.32, который прилагает к материалу нагрузку, равную 135 г. Для каждого теста используют новый кусок абразивного материала. Длительность теста составляет 200 циклов. Повреждение, вызванное царапанием, можно измерить по трем методикам: по изменению излучательной способности, по изменению помутнения и по изменению Е для отражательной способности со стороны пленки. Этот тест можно комбинировать с тестом погружения или термической обработкой, чтобы царапины стали лучше видимы. Хорошие результаты можно получить при использовании 200 циклов сухой обработки при нагрузке на образец, равной 135 г.При необходимости можно уменьшить количество циклов или использовать менее твердый абразив, таким образом, одним из преимуществ этого теста является то, что в зависимости от того, в какой степени необходимо установить различие между образцами, можно изменять нагрузку и/или количество циклов. Для лучшей классификации можно использовать более интенсивный тест. Повторяемость теста можно проверить путем исследования множества образцов одной и той же пленки в течение заданного периода времени.

Термины "термическая обработка" и "термически обработанный" при использовании в настоящем изобретении означает нагревание изделия до температуры, достаточной для проведения термической закалки, изгибания или термического упрочнения содержащего стекло изделия. Это определение включает, например, нагревание изделия с покрытием до температуры, равной не менее примерно 1100°F (например, до температуры, равной примерно от 550 до 700°С), в течение периода времени, достаточного для закалки, термического упрочнения или изгибания.

ГЛОССАРИЙ

Если не указано иное, в настоящем описании приведенные ниже термины обладают следующими значениями:

ПРИМЕРЫ

Приведенные ниже примеры предназначены для иллюстрации, а не ограничения настоящее изобретение.

Пример 1

На НИС структуру, представленную на фиг.1, напыляют наружный диэлектрический слой из нитрида кремния. В качестве последней стадии нанесения покрытия на нитрид кремния наносят слой Zr толщиной 2 нм. Слой Zr окисляют воздухом в печи в течение 1 недели и пропускание структуры НИС отличается от пропускания такой же структуры НИС без наружного слоя не более чем на 0,5%.

Пример 2

На НИС структуру, представленную на фиг.1, напыляют наружный диэлектрический слой из нитрида кремния. В качестве последней стадии нанесения покрытия на нитрид кремния наносят слой Zr толщиной 2,5 нм. Дополнительную стадию окисления проводят в вакуумном устройстве для нанесения покрытий, в котором слой Zr обрабатывают кислородсодержащей плазмой. Слой Zr дополнительно окисляют воздухом в печи в течение 1 недели и пропускание структуры НИС отличается от пропускания такой же структуры НИС без наружного слоя не более чем на 0,5%.

Методика эксперимента:

Нанесение покрытия - Покрытие на образцы напыляют с использованием мишени Twin-Mag шириной 1 м с мишенями из Zr. Для подачи переменного тока используют устройство Huttinger BIG 100. Образцы напыляют с использованием 3 разных атмосфер:

Аргон только для нанесения слоя металла.

Прибавление небольшого количества (0,10 см3) O2 для образования легированного кислородом Zr. Слой все еще является в основном металлическим. В наборах данных материал обозначают как ZrOx.

Прибавление небольшого количества (0,10 см3) N2 для образования легированного азотом Zr. Слой все еще является в основном металлическим. В наборах данных материал обозначают как ZrNx.

Подложки - НИС структуры, соответствующие фиг.1, используют в качестве подложки для Zr. Наружный диэлектрический слой этой НИС представляет собой оксинитрид кремния.

Слой Zr также наносят на покрытие НИС, не содержащее нитрид кремния в качестве наружного слоя.

Наружные слои - Слои представляют собой слои Zr толщиной 1,2,3 нм.

Окисление - Используют 2 методики окисления:

Обработка атмосферным воздухом при комнатной температуре

Обработка в вакууме пучком ионов кислорода или плазмой. Эту обработку проводят с использованием обладающего длиной 34 см линейного анодного слоистого источника ионов Veeco. Источник действует при большом токе (диффузионный режим) или высоком напряжении (коллимированный режим). Экспериментальные условия представлены в приведенной ниже таблице 1:

Исследование царапания - Исследование царапания проводят с помощью теста Scotch Brite Scratch. Образцы царапают сразу после нанесения покрытия и повторно через 24 ч. Это выполняют для определения защиты от царапания при небольшой степени окисления и после того как окисление предположительно является примерно полным.

Описание теста Scotch Brite Scratch:

Для исследования устойчивости к царапанию поверхности, покрытой тонкой пленкой, кусок абразивного материала перемещают взад-вперед по поверхности покрытия на плоской подложке. Для этого теста используют материал 3М Scotch Brite pad #7448. В материале типа 7448 в качестве абразива используется сверхмелкий карбид кремния. Размер куска материала 2×4 дюйма. В качестве механизма для перемещения абразива взад-вперед по образцу используют щеточный тестер Erichsen. Держателем куска материала является Erichsen part number 0513.01.32, который прилагает к материалу нагрузку, равную 135 г. Для каждого теста используют новый кусок абразивного материала. Длительность теста составляет 200 циклов.

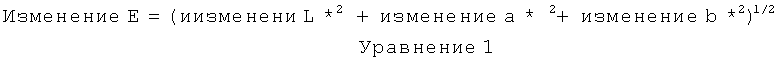

Повреждение, вызванное царапанием, измеряют по двум методикам: по изменению помутнения и по изменению Е для отражательной способности со стороны пленки. Изменение помутнения определяют путем вычитания помутнения для поцарапанной пленки из помутнения для предварительно поцарапанной пленки. Изменение Е (изменение цвета) определяют путем измерения отражательной способности со стороны пленки (Rf) для неповрежденной и поцарапанной пленок. Изменение или разность цветовых координат до и после царапания, L*, а* и b*, подставляют в формулу для расчета изменения Е, вызванного царапанием:

Для образцов определяют изменение помутнения и изменение Е до и после закалки. Закалка увеличивает размер царапин и делает их заметнее, что делает степень царапания более явной и лучше измеримой.

Измерения оптических характеристик - Для отслеживания развития окисления окисляемых воздухом образцов значения TY, Т цвета, RfY, Rf цвета, RgY и Rg цвета измеряют примерно с часовыми промежутками.

Интенсивность отражающегося света в видимой области, т.е. "отражающая способность" определяется в процентах и приводится в виде Rx Y или Rx (т.е. значение RY относится к фотопической отражающей способности или в случае TY к фотопическому пропусканию), где X означает G для стороны стекла или F для стороны пленки. "Сторона стекла" (например, G) означает сторону, видимую со стороны стеклянной подложки, противоположной той, на которой находится покрытие, а "сторона пленки" (т.е. F) означает сторону, видимую со стороны стеклянной подложки, на которой находится покрытие.

Результаты исследование царапания:

Царапание - При наличии наружного покрытия из Zr независимо от времени, прошедшего после нанесения покрытия, для всех образцов обнаруживается значительно улучшенная устойчивость к царапанию. Однако после состаривания в течение 24 ч наблюдается наибольшее улучшение устойчивости к царапанию. Предполагается, что для полного проявления защиты от царапания необходимо окисление большей части слоя металлического циркония. Данные по изменению помутнения для всех образцов приведены на фиг.2.

Результаты исследования оптических характеристик - Металлические наружные покрытия разной толщины обладают разной скоростью достижения полного окисления (фиг.4). Слои толщиной 1 нм легко доходят до значений пропускания, близких к значениям для исходных НИС без покрытия. Эти значения для подложек, использованных в данном эксперименте, составляют примерно 75,6%. В образцах со слоем толщиной 1 нм обеспечена меньшая защита от царапания, чем при использовании более толстых слоев Zr.

Пропускание для образцов со слоем Zr толщиной 2 нм через 120 ч пропускание примерно на 0,5% меньше исходного пропускания. Видимо, может обеспечиваться приемлемая степень окисления этих слоев и поэтому они соответствуют требованиям, предъявляемым к пропусканию. При окислении в вакууме этот слой быстро достигает состояния, соответствующего требованиям, предъявляемым к пропусканию.

Для образцов со слоем толщиной 3 нм, окисленным воздухом, за приемлемые промежутки времени, видимо, невозможно достижение состояния, соответствующего требованиям, предъявляемым к пропусканию. При окислении в вакууме слоя Zr толщиной 3 нм пропускание увеличивается примерно на 3 процентных пункта, но этого недостаточно для того, чтобы такой слой соответствовал предъявляемым требованиям.

Пример 3

Данные по царапанию НИС наборов с наружными покрытиями и без них представлены в приведенной ниже таблице 2. В этом случае покрытие ZrSi представляет собой совместно напыленный слой, полученный с помощью прибора Twin-Mag, в котором на одно стороне магнетрона установлена мишень из Zr, а на другой установлена мишень Si 10 мас.% Аl. Напыление наружного покрытия проводят в атмосфере аргона. Полученное наружное покрытие обладает толщиной, равной примерно 3 нм.

Исследование царапания проводят с помощью 200 циклов теста определения механической долговечности Scotch-Brite. В этом случае повреждение образцов посредством царапания являлось слишком незначительным, чтобы его можно было обнаружить путем измерения помутнения. Количественное исследование проведено путем прямого подсчета царапин на поверхности с покрытием.

Подсчеты проводили путем подсчета всех видимых царапин на траектории перемещения материала Scotch-Brite. Подсчеты проводили в трех положениях: в центре и на расстоянии в 1,5 дюйма в обе стороны от центра поцарапанных образцов. Размер поцарапанных образцов составлял 4×6 дюймов. В этом тесте оба наружных покрытия из Zr и ZrSi обеспечивали защиту от царапания (табл.2).

Реферат

Настоящее изобретение относится к защищающему от царапания слою, включающему окисленный интерметаллический слой, нанесенный на поверхность, соприкасающуюся с воздухом. Защищающий от царапания слой обычно обладает толщиной, равной от 1 до 3 нм, и после окисления не поглощает свет. Этот слой изначально наносят в предварительно неокисленном и ненитридированном виде. Полное окисление слоя металла, сплава металла, соединения металла или интерметаллического слоя происходит после воздействия воздуха в течение нескольких дней. Защищающий от царапания слой окисляется путем обработки слоя плазмой, электрическим разрядом или ионным пучком, содержащим реакционноспособный газ, такой как кислород или азот. Технический результат изобретения - получение защитного слоя, который обладает твердостью и долговечностью. 2 н. и 15 з.п. ф-лы, 3 ил., 2 табл.

Формула

наружный защищающий от царапания слой покрытия, включающий окисленное интерметаллическое соединение, включающее цирконий и кремний, в котором указанный наружный защищающий от царапания слой обладает толщиной, равной от 1 до 3 нм, и нанесен на слой SiAlOxNy.

нанесение на изделие оптического покрытия, включающего один или большее количество слоев, нанесение на указанное оптическое покрытие слоя, обладающего толщиной, равной 1-3 нм, включающего неокисленное интерметаллическое соединение, включающее цирконий и кремний, для образования защищающего от царапания слоя, в котором указанный защищающий от царапания слой наносят на слой SiAlOxNy, и окисление указанного интерметаллического соединения.

Комментарии