Двухкомпонентные синтетические волокна для применения в строительных материалах на цементной основе - RU2423560C2

Код документа: RU2423560C2

Чертежи

Описание

Настоящее изобретение относится к особым синтетическим волокнам, которые подходят для применения в бетоне с максимальным размером зерна 4 мм и более и при этом значительно улучшают прочность на растяжение и поведение после излома этих строительных материалов.

Прочность бетона при растяжении примерно в 10 раз меньше по сравнению с прочностью при сжатии. Излом является относительно хрупким. Поэтому для поглощения растягивающих или сдвиговых усилий, прикладываемых к конструкции, бетон нужно армировать. Часто на переднем плане стоят также соображения надежности. При превышении максимальной нагрузки бетонный конструктивный элемент не должен резко и катастрофически обрушаться, а должен сначала поглотить определенную энергию, то есть обнаруживать пластичные свойства. То и другое обычно достигается армированием сталью. Тип армирования детально планируется и затем арматура укладывается, преимущественно с большими затратами ручного труда. Добавлением коротких резаных стальных волокон в определенных случаях можно полностью или частично отказаться от традиционного армирования сталью. Однако стальные волокна имеют очень большие недостатки. Они подвержены коррозии, что часто приводит к некрасивым полосам или пятнам ржавчины на бетоне. Далее, они таят в себе опасность повреждений. Кроме того, из-за их жесткости они плохо поддаются дозировке и перемешиванию. Вследствие большой плотности получаются большие вносимые веса, что также отражается на стоимости. Добавление стальных волокон из-за неравномерного распределения приводит также к относительно высокому разбросу качества материала. Волокна другого типа, как, например, стекловолокна, имеют другие существенные недостатки, например, ограниченная устойчивость к щелочам.

В качестве альтернативы предлагается применение синтетических волокон. При этом волокна должны, с одной стороны, иметь относительно высокую прочность на разрыв, а с другой стороны, иметь высокую прочность сцепления с бетоном. При нагрузке трение покоя должно оставаться эффективным на всей поверхности волокон, чтобы волокна вытягивались равномерно и были способны поглощать энергию излома. Недорогие, особенно в прямом сравнении со стальными волокнами, типы волокон могут быть получены на основе полиолефинов (полипропилен, полиэтилен) или других термопластичных синтетических материалов. Хотя с ними удается достичь значительной прочности при растяжении, иногда с лучшими значениями, чем со сталью, модуль E и прочность сцепления с бетоном у волокон этого типа обычно низкие. Повышения трения покоя можно достичь повышением модуля E волокон, полученных из относительно дорогого сырья.

Из EP 1350773 известны многослойные термопластичные синтетические волокна для упрочнения бетона. В этом документе особо подчеркивается, что полимеры разных слоев имеют разные температуры плавления. Полимер с более низкой температурой плавления находится в сердцевине, а с более высокой - в оболочке, причем разница должна составлять от 10°C до 20°C. Эти меры должны облегчать вытягивание после нагрева в специальной печи, так как при нагреве наружного слоя внутренний также будет достаточно нагретым, так что возможно вытягивание с кратностью от 3 до 12. Благодаря вытягиванию молекулы синтетического материала будут ориентированы в продольном направлении. Этим достигается только прочность синтетического материала. Для повышения силы сцепления с бетоном перед вытягиванием эти синтетические волокна снабжаются структурой на их наружной стороне. В частности, эти нити делают так, что сначала путем соэкструзии получают пленку с двумя или более слоями. Затем эту пленку снабжают тиснением с помощью каландра. После этого пленку нарезают на узкие полосы. В конце плоские полоски еще вытягивают, благодаря чему образуются утолщения или соответственно тонкие и толстые участки.

Здесь, однако, важно констатировать, что тиснение и вытягивание должны рассматриваться в одном взаимосвязанном процессе. При тиснении в невытянутом состоянии, как рекомендуется в EP 1350773 A2, образуется частичное скопление материала. Полимер, который из-за структурирования оттесняется, еще является аморфным. Если после этого проводится вытягивание, то сначала вытягиваются зоны с самым малым скоплением материала. Общеизвестно и также очевидно, что в любом процессе вытягивания сначала вытягиваются места с самым малым сопротивлением. В данном случае такими местами однозначно являются тонкие места. По этой причине заранее тисненые полоски в конце, то есть после вытягивания после проведения тиснения, могут быть вытянуты неравномерно. Вообще, было бы трудно или даже невозможно полностью вытянуть такие тисненые нити при сохранении хороших условий получения, то есть при недопущении обрыва нитей. Тонкие места будут вытянуты полностью, а у толстых мест степень вытяжки и тем самым также ориентации молекул поневоле должны быть меньше. Из-за этого утолщения, которые образуются при этом способе, будут мягче, чем другие части нитей, и поэтому они будут иметь недостаточно высокий модуль E. Это означает, что при растяжении утолщения будут легко истираться. Кроме того, вытягиванием после тиснения в принципе невозможно получить утолщения с острыми краями, так как профиль утолщения из-за вытягивания "стирается", что также ясно видно из фиг.1 документа EP 1350773 A2. В соответствии с тем, что каждая цепь будет настолько же сильной, как ее самое слабое звено, этот способ влечет за собой также определенный напрасный расход материала, так как, чтобы достичь желательных значений прочности в тонких местах, нужно использовать непропорционально много полимера. Это также с очевидностью следует из фиг.1(A) документа EP 1350773 A2. Тиснением перед вытягиванием можно получить только утолщения, которые отстоят друг от друга на очень большие расстояния. Так, в абзаце [0041] документа EP 1350773 A2 упоминается, что кратность вытяжки должна составлять от 3:1 до 12:1, предпочтительно от 5:1 до 10:1. При пирамидальном тиснении, как показано на фиг.1(B), и после следующей минимальной полной вытяжки (кратности вытяжки), равной 5, расстояние от утолщения к утолщению составляет 5 мм, а при кратности вытяжки 10, которая соответствует абсолютному минимуму для высокопрочной нити из ПП или ПЭВП, получается расстояние между утолщениями 10 мм (без учета зазора на тиснение!). Фигура 1(A) документа EP 1350773 A2 совершенно ясно показывает, кроме того, профиль нитей, который получается при тиснении перед вытягиванием. В перемычках (тонкие места) волокна будут чрезвычайно тонкими. К утолщениям (толстым местам) толщина будет непрерывно возрастать, а затем снова постоянно сходить на нет. Таким образом, каждым утолщением образуется в некоторой степени двусторонний конус. Эта особенность всегда повторяется в способе, который описан в EP 1350773 A2, независимо от того, какой тип тиснения выбран: пирамида, волна или профиль с острыми краями, тиснение с одной или двух сторон. Утолщения всегда неизбежно закончатся с двух сторон очень острым углом на диаметре ближайшего тонкого места! Тем самым скольжение в бетоне будет существенно более неблагоприятным по сравнению со случаем острого тиснения, с характерными переходами от тонких к толстым местам.

Таким образом, при тиснении перед вытягиванием можно получить только сплюснутые с боков или закругленные утолщения, которые находятся на большом расстоянии друг от друга, и, кроме того, определенно придется смириться с изменением структуры внутри волокон в результате идущего после тиснения вытягивания. В каждом процессе вытягивания сначала вытягиваются места с самым низким сопротивлением. В данном случае это определенно будут тонкие места, возникшие из-за структурирования. Поэтому волокна, тянутые после тиснения, не будут больше иметь однородной молекулярной структуры. Более того, тонкие места будут вытянуты полностью, а в толстым местах степень вытяжки и тем самым единая ориентация молекул будут неизбежно меньше. По этой причине используется непропорционально много полимера, чтобы получить желаемую прочность в тонких местах. Кроме того, толстые места являются слабыми, что также ухудшает сцепление с бетоном и ведет к более легкому, по сравнению с твердой полимерной поверхностью, выскальзывания из матрицы цементного камня.

На этом фоне задачей настоящего изобретения является создать синтетические волокна для применения в строительных материалах на цементной основе, в частности в бетоне с максимальным размером зерна более 4 мм, с помощью которых существенно улучшаются механические свойства этих строительных материалов, так как они имеют однородную молекулярную структуру, а также плотное тиснение на своей поверхности. Одновременно эти синтетические волокна должны быть более практичными в обращении и при смешении, их прочность на разрыв должна достигаться при минимальных массах, и они должны быть конкурентоспособными по стоимости со стальными волокнами.

Эта задача решена посредством синтетического волокна для применения в бетоне с максимальным размером зерна >4 мм, имеющего средний диаметр от 0,15 до 2 мм, что соответствует примерно от 160 до 28000 дтекс (децитекс = грамм на 10000 погонных метров), которое отличается тем, что оно является двухкомпонентным волокном с кратностью вытяжки от 5 до 15, полученным способом соэкструзии и состоящим из центральной сердцевины и окружающей ее оболочки из разных чистых полимеров или полимерных смесей, и тем, что на этом непрерывно тянутом двухкомпонентном волокне после окончания вытягивания образуют непрерывно или с интервалами структурированную или рифленую поверхность, причем глубина этого структурирования составляет более 10% среднего диаметра волокон, а максимальное расстояние между верхушками в образованной структуре в аксиальном направлении составляет от 0,5 мм до 3 мм.

Благодаря разделению на сердцевину и оболочку можно, с одной стороны, независимо друг от друга оптимизировать полимер оболочки в отношении способности к обработке (реология) и прочности сцепления между волокном и бетоном, а также степень жесткости, стабильность размеров и прочность на истирание, а с другой стороны оптимизировать полимер сердцевины в отношении высокой прочности на разрыв и малого предельного удлинения при разрыве. Тем самым можно не только получить волокна с совершенно новыми, улучшенными свойствами, но также снизить затраты, так как не все волокно должно состоять из дорогих универсальных полимеров, как это имеет место в случае цельного волокна. Кроме того, создается возможность использования более дорогих компонентов в незначительной степени, например, только в оболочке. Полимер оболочки можно оптимизировать в отношении желаемого сцепления с цементом, с одной стороны путем тиснения, а с другой стороны путем химической модификации поверхности. При этом комбинация этих двух мер оказалась чрезвычайно эффективной.

На приложенных чертежах показаны волокна различного строения, которые подходят для введения в строительные материалы на цементной основе, и, кроме того, с помощью представленных графиками измерений показано их действие в бетоне.

Показано:

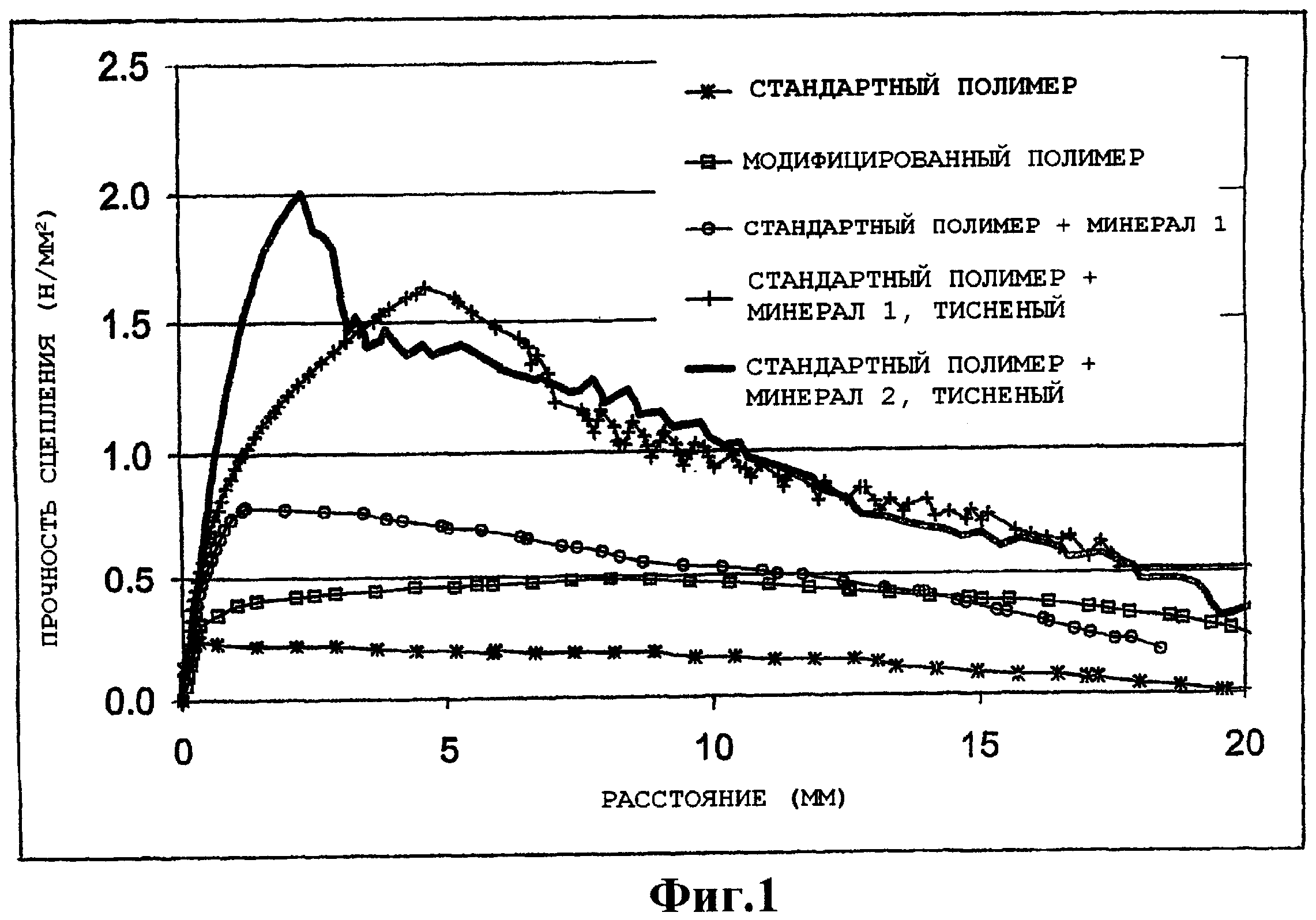

Фиг.1: График напряжение-деформация, показывающий прочность сцепления, т.е. силу на единицу поверхности волокон разного типа в строительном материале на цементной основе;

фиг.2: Волокно с прерывистым тиснением с исходным круглым сечением;

фиг.3: Схематическое представление устройства для тиснения с двумя расположенными параллельно друг другу валиками;

фиг.4: Тип тиснения волокна в виде сбоку;

фиг.5: Другой тип тиснения волокна в виде сбоку;

фиг.6: Тисненое волокно с сердцевиной и оболочкой из разных материалов, с мельчайшими частицами или наночастицами в полимере сердцевины и/или оболочки;

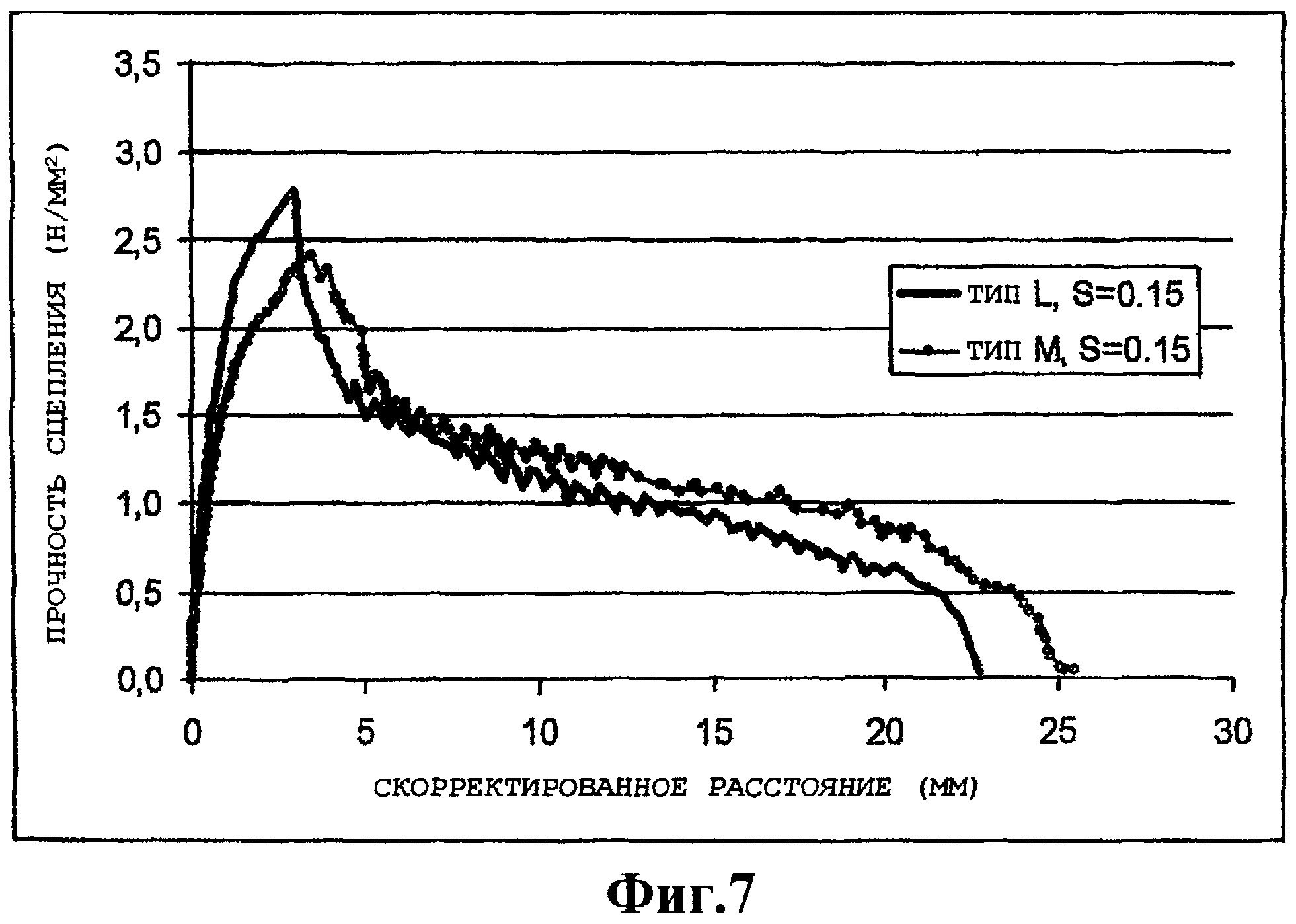

фиг.7: График напряжение-деформация, показывающий разные прочности сцепления для одинаковых синтетических волокон, причем в одном в полимерную оболочку введены наночастицы;

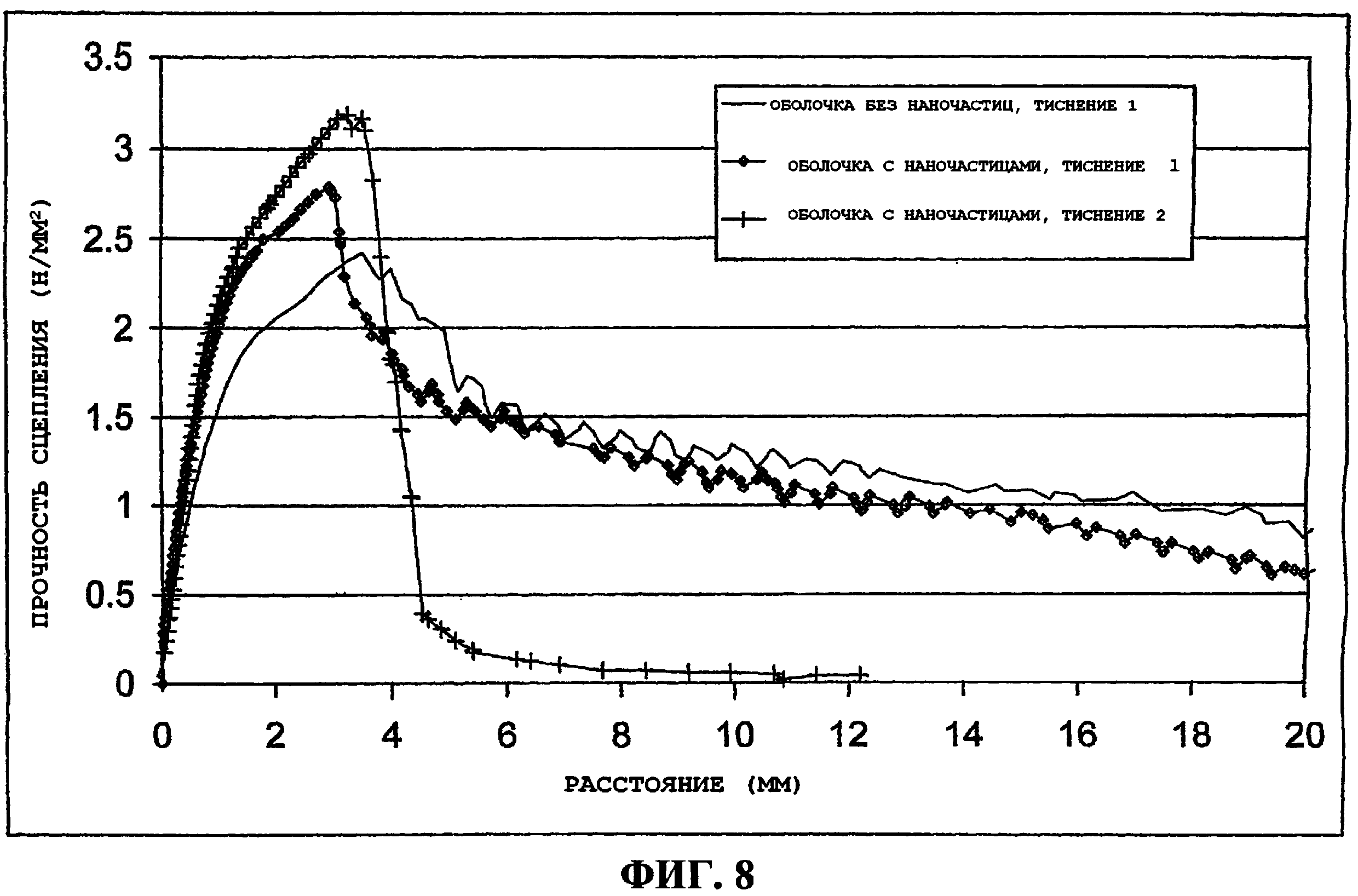

фиг.8: График напряжение-деформация, показывающий прочность сцепления волокон, имеющих наночастицы и тиснение в полимерной оболочке по сравнению с волокнами без наночастиц и тиснения в полимерной оболочке;

фиг.9: Отдельный пучок с тысячами отрезков синтетического волокна, для введения в замешиваемый строительный материал на цементной основе.

Прежде чем останавливаться на отдельных фигурах, нужно пояснить некоторые принципиальные обстоятельства. Волокна, пригодные для применения в бетоне, имеют, в отличие от волокон в фиброцементных продуктах, существенно больший диаметр, от 0,15 до 2 мм, так как иначе при обычных дозировках волокон для механического упрочнения, то есть в области от 0,3 до 2 об.%, нельзя было бы получить достаточной способности строительного материала к обработке. При таких толстых волокнах прочность сцепления между волокном и строительным материалом, в частности, волокном на основе недорогих низкомодульных полимеров, таких, как полиолефины, была до настоящего времени недостаточной, так как при нагрузке сечение волокна уменьшается, и тем самым волокно может легко выскочить из своей укладки. Повышение прочности сцепления путем подходящего выбора полимера или путем повышения адгезии с бетоном за счет повышения поверхностного натяжения волокон, или путем обработки коронным разрядом, плазмой или фтором, или путем добавления дисперсий воска или авиважа оказалось недостаточным для низкомодульных волокон, а следовательно, также для двухкомпонентных волокон. С другой стороны, при применении высокомодульных синтетических материалов сужение сечения снижалось в достаточной мере только тогда, когда волокно было сделано в большей части или полностью из этого дорогого сырья. Теперь же с двухкомпонентным волокном, специально снабженным рифленой структурой, открываются совершенно новые перспективы для применения в бетоне.

Известно, что для того, чтобы получить волокна с максимальными значениями прочности при малом удлинении и с высоким модулем E, для термопластичного сырья решающее значение имеют следующие параметры: полимеры должны иметь низкую скорость течения расплава MFR и узкое молекулярно-весовое распределение. Скорость течения расплава определяется согласно стандарту ISO 1133 и является мерой того, при какой температуре и сжимающей нагрузке сколько массы протечет в единицу времени через определенное сопло. Кроме того, кратность вытяжки (процесс вытягивания после прядения) должна выбираться как можно более высокой. Однако известно также, что волокна с диаметром от 0,15 до 2 мм под механической нагрузкой в продольном направлении склонны к расщеплению (фибриллизации), что действует абсолютно отрицательно на сцепление между цементом и волокнами. При растяжении в бетоне волокна испытывают очень сильную механическую нагрузку и при этом неизбежно (если полимер в процессе изготовления был вытянут до своей предельной степени вытяжки) дело доходит до фибриллизации. Полимеры с повышенной MFR и более широким молекулярно-весовым распределением отличаются в процессе вытягивания существенно лучшим поведением. Это значит, что волокна, полученные из таких полимеров, могут быть вытянуты сильнее, до достижения их абсолютного предела вытягивания.

Обычно нити, то есть сплошные волокна, или соэкструдированные нити, то есть, например, волокна со структурой сердцевина/оболочка, получают согласно следующей схеме: После выхода из фильеры (причем каждое волокно выдавливается из отдельного отверстия) невытянутые волоконца охлаждают в водяной бане. Температура этой бани может регулироваться. Тонкие филаменты охлаждаются быстрее, чем более толстые. В следующем процессе вытягивания филаменты проходят через один или более подходящих для технологического этапа бесконтактных источников тепла (печи). Тонкие филаменты охлаждаются и нагреваются быстрее и равномернее, чем более толстые, например, с диаметром 0,15-2,0 мм. Филаменты с большей массой дольше сохраняют энергию плавления в центре. В водяной бане, естественно, наружные слои охлаждаются больше, чем внутренние. Тепловой баланс между центром волокна и его поверхностью в этом случае достигается не полимерами с разными температурами плавления, а выравниванием температуры благодаря охлаждающей ванне и тепловому излучению от печи для вытяжки. Представленные здесь синтетические волокна получены стандартным для нитей способом. Температуры плавления обоих полимеров, и в сердцевине, и в оболочке, могут быть как одинаковыми, так и разными, так как они для последующей дальнейшей обработки не имеют никакого значения. Однако предпочтительно для сердцевины и оболочки используются полимеры, которые имеют одинаковые температурные свойства, то есть достигают плавления при равной температуре около 165°C. С другой стороны, следует использовать полимеры, которые при достижении температуры плавления имеют разные вязкости, а именно MFR от 0,8 до 35 г/10 мин. При равной температуре плавления полимер оболочки с MFR 35 г/10 мин после расплавления будет приблизительно в 44 раза более текучим, чем полимер сердцевины. Разные MFR противодействуют фибриллизации. Текучий полимер оболочки более способен к вытягиванию, чем более вязкий полимер сердцевины. Оболочка, тем самым не вытянутая до конца, предотвращает фибриллизацию.

С предложенным здесь способом получать волокно для сердцевины и оболочки из разных полимеров создаются лучшие условия для оптимизации волокна. С одной стороны, полимер оболочки может быть оптимизирован в отношении способности к обработке (реология) и прочности сцепления между волокном и бетоном, а полимер сердцевины независимо от этого может оптимизироваться в отношении высокой прочности на разрыв и малого предельного удлинения. Для этого было разработано волокно со структурой сердцевина/оболочка, сердцевина которого состоит из полимеров с низкой MFR и очень узким молекулярно-весовым распределением, а его оболочка состоит из полимеров с более высокой MFR и более широким молекулярно-весовым распределением. В процессе вытягивания механические свойства сердцевины, выполненного так волокна, максимально повышаются, так как она вытягивается полностью и однородно, а между тем оболочка еще имеет достаточно резервов, чтобы надежно скрепить волокно и тем самым предотвратить фибриллизацию под нагрузкой. Таким образом, у такого волокна сердцевина специально сделана для наилучших механических параметров, а оболочка для оптимального сцепления с цементом. Полностью, то есть непрерывно и однородно вытянутое волокно затем снабжают дополнительной структурой путем тиснения. При этом полностью вытянутый полимер с его ориентированными вдоль молекулами вытесняется или переориентируется лишь сбоку или в глубине. По всему профилю волокна не возникает никаких ослабляющих тонких мест.

В опытах было подтверждено, что при дополнительном введении от 3% до 25% по массе тонких минеральных частиц высокие значения прочности сохранялись, но предельное удлинение снижалось. Для такого введения подходят металлические соли, стеклянные частицы или шарики или волокнистые материалы любого рода. При этом повышался также модуль E волокон, что в таких приложениях имеет большое преимущество. Одновременно введение минералов вызывает уменьшение усадки волокон (относительного сужения) под нагрузкой, что опять же имеет положительное влияние на поведение при растяжении.

Можно показать, что при введении функциональных групп поверхностное натяжение полимера повышается, что также ведет к лучшему сцеплению между волокнами и цементом. Однако эта химическая модификация удорожает полимеры. Так как в случае волокна со структурой сердцевина-оболочка в прямой контакт с цементом вступает только оболочка, модифицировать нужно также только ее. Доля оболочки составляет, в зависимости от конструкции волокна, примерно от 20% до 50% от полной массы волокна. Чтобы добиться такого же эффекта у цельного волокна, нужно модифицировать весь полимер этого типа.

Таким образом, благодаря комбинации вышеописанных мер можно создать волокна с совершенно новыми и существенно лучшими свойствами. Кроме того, можно сократить затраты, так как не все волокно должно состоять из дорогих универсальных полимеров, как в случае сплошных волокон, но более дорогие компоненты используются только в незначительном объеме, например, только в оболочке. Затем полимер оболочки можно оптимизировать в отношении желаемого сцепления с цементом, с одной стороны, путем тиснения, а с другой стороны путем химической модификации поверхности. При этом сочетание этих двух мер оказывается чрезвычайно эффективным.

Структурирование поверхности проводится предпочтительно посредством механического тиснения двухкомпонентного волокна. В результате процесса тиснения в имеющей тиснение части образуются бороздки, и одновременно синтетический материал вытесняется сбоку, что также создает поверхность, структурированную с боков, что положительно отражается затем в адгезии цемента с волокном и его сцеплении с бетоном. Благодаря этому структурированию сцепление волокна с основой строительного материала не исчезает даже при сужении диаметра волокна под нагрузкой, то есть также при более низком модуле E волокна.

Дальнейшее улучшение характеристик сцепления двухкомпонентных волокон с бетоном удается получить, в частности, дополнительным введением в полимер оболочки от 3% до 25% по массе более мелких наночастиц с диаметром зерна <1 мкм в форме минеральных наполнителей. Это приводит в результате к повышению коэффициента жесткости и износостойкости поверхности. Такое волокно сходным или идентичным способом снабжают тиснением, чтобы придать его поверхности структуру. Благодаря введению наночастиц тиснение становится тверже и точнее. При растяжении волокна получается меньшая деформация растяжения при равной передаче энергии и более высокая прочность сцепления, как это видно из графика на фигуре 7. То, что эти частицы введены только в полимер оболочки, приводит к решающей экономии материала и затрат.

На фиг.1 представлены результаты лабораторных испытаний на растяжение. При этом наилучшие значения показало модифицированное полимером, дополненное минералами и дополнительно тисненое волокно. Максимальная прочность сцепления, измеренная на образце через семь суток после заделки при глубине заделки волокна 20 мм, составила 2,0 н/мм2. Таким образом, результат был более чем в два раза выше, чем для равноценного, но не тисненого волокна. По сравнению с немодифицированными волокнами с нетисненой гладкой поверхностью и без введения каких-либо вспомогательных веществ в полимер, сцепление было выше даже в 8 раз. Нетисненые и немодифицированные полимерные волокна, то есть волокна с гладкой поверхностью, могли поглощать лишь существенно более низкие растягивающие усилия. Как видно из фиг.1, только модифицирование путем включения функциональных групп повышает поверхностное натяжение полимера, которое приводит к лучшему сцеплению между волокнами и цементом. Волокна, как ясно из диаграммы, под нагрузкой быстро теряют эффективность.

Представленные здесь синтетические волокна заметно отличаются также от продуктов, у которых лучшее сцепление с цементом и тем самым более высокое усилие выдергивания пытались получить только добавлением минералов или минеральных вяжущих в синтетический материал. Часто утверждается, что присадки входят с цементом в сильную, регулируемую связь. Было обнаружено, что это утверждение неверно. А именно, было установлено, что подавляющая часть минералов или минеральных вяжущих внедрена внутрь синтетического материала и/или находится на поверхности, окруженная эмульсиями, восками, авиважем и т.д., и поэтому эти добавки оказываются абсолютно неэффективными. Кроме того, исследования показали также, что более благоприятные характеристики при растяжении, которые наблюдались при введении минералов и т.д., объясняются в конечном счете в основном более шероховатой поверхностью волокон и меньшим сужением (контракцией) волокон.

Оболочка представленных здесь двухкомпонентных волокон состоит из модифицированных полимеров, которые оптимизированы в отношении адгезии к цементу и способности к обработке (реология). Благодаря введению функциональных групп (например, ангидрида малеиновой кислоты или действующих сходным образом химических реагентов/активных веществ) в полимер оболочки можно повысить поверхностное натяжение волокна, что опять же ведет к их улучшенной смачиваемости и к лучшему сцеплению между цементом и волокном. Волокна типа сердцевина-оболочка с диаметром от 0,35 до 0,5 мм показали себя при испытаниях особенно выгодными. Массовое соотношение между сердцевиной и оболочкой составляет от 50%/50% до 80%/20%. Благоприятными показали себя зерна с диаметром <1 мкм. Выгодными в качестве сердцевины оказались полиолефиновые исходные материалы, ПП и ПЭВП, а также смеси этих двух полимеров. Затем оболочку таких волокон дополнительно снабжают тиснением, чтобы придать их поверхности структуру.

Фиг.2 показывает волокно из синтетического материала со структурой сердцевина/оболочка. Это волокно состоит из полиолефиновых материалов, то есть из полипропилена, полиэтилена или их смесей или из другого термопластичного сырья. Это волокно имеет диаметр от 0,15 до 2 мм. Оно имеет сердцевину 3 из полипропилена, полиэтилена или их смесей или из другого термопластичного сырья и окружающую эту сердцевину 3 оболочку 7 из другого полиолефинового сырья, такого, как ПП, ПЭВП или смеси двух этих полимеров. Получение этого двухкомпонентного волокна проводится способом экструзии. Такое волокно может иметь круглое сечение, но также и отличающееся от него сечение, то есть, например, эллипсоидное, квадратное, прямоугольное сечение, в виде гантелей или звезд или любую другую форму. В частности, на поверхности волокна предусмотрено механическое структурирование 5, сплошное или с промежутками, а в областях 4 между структурированием 5 оно остается гладким. В местах тиснения волокно подверглось определенному дополнительному сплющиванию и поэтому является там несколько более широким, с продолговатым/овальным сечением. В показанном примере это структурирование 5 достигается тиснением. Целью этого механического структурирования является макроскопически профилировать поверхность, чтобы тем самым повысить трение сцепления между этим двухкомпонентным волокном и строительным материалом на основе цемента, в который оно добавляется. Тиснение как средство достижения этого оказалось особенно выгодным. Во-первых, тиснение относительно просто и недорого наносится на поверхность волокон и, во-вторых, поверхность при этом профилируется на макроскопическом, а не на микроскопическом уровне, то есть внутри структура остается в определенной степени гладкой и невредимой. Таким тиснением можно образовать бороздки, которые идут поперек волокна, а также бороздки, которые идут под косым углом к волокну. Может быть вытиснена комбинация таких гофрированных структур, например, с идущими поперек волокна бороздками, которые перекрываются бороздками, идущими под косым углом. Однако можно также перекрещивать друг с другом исключительно бороздки, идущие под косым углом к волокну. Если такие волокна, нарезанные на длины примерно от 10 до 80 мм, ввести в строительный материал на основе цемента, в частности в бетон, то благодаря улучшенному сцеплению волокна с основой существенно повышается прочность материала на разрыв и поведение после излома. Благодаря большой гибкости синтетических материалов можно без проблем добавлять более высокие объемные доли волокна, чем в случае стальных волокон. Плотность таких волокон составляет всего примерно 0,9-1,1 г/см3 по сравнению с плотностью стали, равной 7,8 г/см3, то есть примерно в 8 раз меньше. Поэтому с описанными здесь типами синтетических двухкомпонентных волокон, при равных результатах со стальными волокнами, в итоге получаются существенно меньшие по весу дозировки и более однородные характеристики материала.

Тиснение двухкомпонентных волокон проще всего можно провести, непрерывно проводя волокно между двумя тиснильными валиками 1,2 и после этого нарезая его на отрезки желаемой длины, как это схематически представлено на фиг.3 на примере одного устройства для тиснения. Сплошное или периодическое, или прерывистое, тиснение 5 получается в зависимости от свойств тиснильных валиков 1,2 и их установки (тиснение бороздка на бороздку или со смещением). Так, валики 1,2 в некоторых местах имеют тиснение, а в других не имеют. Толщина тиснения должна в любом случае делаться больше, чем 10% среднего диаметра волокон.

На фиг.4 в виде сбоку показан другой тип тиснения волокна. Здесь двухкомпонентное волокно проходит через два тиснильных валика, набегающих друг на друга как шестеренки с расстоянием, равным желаемой толщине волокна. Соответственно волокно получает тиснение в форме зигзага, а волокно, показанное на фиг.5, проходит между двумя тиснильными валиками, которые также выполнены как шестеренки, но так движутся относительно друг друга, что зубья находят друг на друга всегда с малым расстоянием, так что движущее волокно сдавливается только там, где они встречаются. В этом случае образуется волокно с постоянно меняющейся площадью поперечного сечения. На фиг.6 показано непрерывно тисненое волокно с сердцевиной 3 и оболочкой 7 из разных материалов. Бороздки структуры 5 охватывают всю поверхность волокон, только в областях 4 между бороздками 5 волокно остается по существу гладким. Кроме того, сердцевина 3 может быть пропитана микро- и наночастицами 6 в виде минеральных наполнителей, металлических солей, стеклянных частиц или шариков или волокнистых материалов любого рода, что снижает уменьшение диаметра волокон под растягивающей нагрузкой, и предельное удлинение уменьшается. Благодаря этому удается еще больше повысит модуль E этих волокон, что ведет к повышению прочности сцепления и к равномерным характеристикам растяжения в строительном материале.

Полимер оболочки 7 предпочтительно смешивают с минеральными наночастицами, то есть с такими частицами, диаметр которых меньше 1 мкм. Правда, эта мера не служит прямому улучшению адгезии между волокнами и бетоном, так как большая часть минеральных частиц полностью окружена синтетическим материалом. Лучшая адгезия обеспечивается главным образом химическими соединениями, например, из-за ввода цемента или минеральных частиц в полимер, или из-за механического действия, например, из-за большей шероховатости поверхности. Однако благодаря введению наночастиц в полимер оболочки получается более твердая поверхность. В результате этого сцепление с цементом после тиснения будет лучше. Поглощение энергии проходит быстрее и можно поглотить больше энергии. При растяжении волокон получается меньшее истирание поверхности. Поэтому установлено более значительное и дольше сохраняющееся сопротивление растяжению у образца для испытания при требуемой деформации прогиба 3 мм. Волокна становятся более жесткими, так как за коэффициент жесткости отвечает главным образом наружная оболочка. Благодаря этому получают более высокий модуль E и меньшее "сужение" (утоньшение) при растяжении/нагрузке, что опять же положительно действует на сцепление. Напротив, максимальное растягивающее усилие из-за введения посторонних частиц обычно снижается. При массовом соотношении сердцевины и оболочки 70%:30% это уменьшение растягивающего усилия эффективно только для полимера оболочки, составляющего 30%. Эти соотношения вытекают из фиг.7. Здесь показаны значения прочности двух идентичных синтетических полимеров, с той единственной разницей, что у типа L оболочка обогащена наночастицами, а оболочка типа M не обрабатывалась. Введение минеральных веществ исключительно в оболочку является также экономически выгодным. Полимер, который содержит наночастицы, в 3-4 раза дороже, чем стандартные полимеры. Таким образом, есть существенная разница в том, чтобы обогащать этими особыми продуктами 100% полимера (в случае сплошного волокна) или только оболочку, составляющую примерно 30% от массы всего продукта.

При особом тиснении, которое показало себя выгодным и которое также требуется при относительно коротких волокнах, расстояние от вершины к вершине составляет точно 0,65 мм. Тиснение с малыми расстояниями повышает однородность арматуры и ее силы растяжения. Перед тиснением нитей они, в том, что касается их внутренней структуры, уже готовы. Профиль тиснильных валиков можно перенести на филаменты один к одному и, соответственно, можно легко привести в соответствие структурирование поверхности нитей к техническим требованиям. По желанию могут применяться другие тиснильные валики, для получения меньших или больших утолщений, более острых или более закругленных утолщений, утолщений с меньшим или большим интервалом, с большей или меньшей волнистостью и т.д. Такая гибкость получения невозможна с нитями, которые, в соответствии с процессом, вытягивают только после тиснения. Таким образом, оказалось очень существенным, чтобы полностью и однородно вытянутые и одинаковые в диаметре нити подвергались тиснению только позднее. Благодаря этому полностью вытянутый и ориентированный в длину полимер вытесняется и переориентируется только сбоку и/или в глубине, а его структура остается неизменной. Появления ослабляющих тонких мест со слабой структурой полимера не допускается.

Фиг.8 показывает график напряжение-деформация для иллюстрации прочности сцепления, т.е. силы на единицу поверхности для двух волокон с тиснением разного типа с наночастицами в полимерной оболочке, по сравнению с таким же волокном без тиснения и без наночастиц в полимерной оболочке. Оказалось, что самые лучшие результаты получаются при сочетании подходящего тиснения и введения наночастиц в полимер оболочки. Так, здесь было получено предельное значение 3,17 н/мм2.

Чтобы достичь желаемых механических свойств, обычно в строительные материалы на цементной основе добавляют примерно 0,3 об.% стальных волокон. В случае вышеописанных двухкомпонентных синтетических волокон используется 0,5 об.%, что в конечном счете дает в 4,8 меньшую добавку материала, но при существенно лучшем и более правильном поведении после излома. Кроме того, обращение с такими легкими отрезками синтетических волокон длиной от 10 до 80 мм само по себе намного проще, чем с любыми стальными волокнами. Опасности коррозии с этими синтетическими волокнами вообще не возникает, как это имеет место со стальными волокнами. Кроме того, описанные здесь синтетические волокна являются устойчивыми к щелочам.

Наконец, решающее значение для технически рационального применения в бетоне имеет не только само синтетическое волокно. Ведь в конце волокно должно вводиться в бетон в подходящей форме, чтобы проявить в нем свое действие. Самое лучшее волокно будет бесполезным, если нельзя распределить его в бетоне равномерно. Если волокна в бетон будут вводиться несвязанными, например, всыпаются под струей воздуха или навалом, то часто образуются пустоты из волокон, которые бетон не заполняет полностью. Эти скопления волокон ухудшают прочность и регулярность бетона.

Удивительно эффективное решение состоит в том, что несколько тысяч волокон как пучок обертывают водорастворимой синтетической пленкой и затем нарезают на отрезки или пучки. Фиг.9 показывает такой пучок 8, чтобы дать о нем представление. Он имеет примерно 50 мм в длину и в диаметре, весит 55 грамм, содержит 6000 волокон и окружен прозрачной водорастворимой и инертной синтетической пленкой 9, однако открыт сверху и снизу и там режется на одном уровне. Теперь эти пучки 8 надежно удерживаются указанной синтетической пленкой. Пленка растворяется только после введения в бетон, и волокна распределяются в бетоне. Отдельные волокна не приклеены друг к другу, а удерживаются вместе только трением. В результате этого при растворении окружающей пленки происходит быстрое распределение волокон в бетоне. В таком случае все волокна в пучках 8 направлены одинаково. Можно без проблем добавить в бетон до 2,0 об.% волокон. Параллельная укладка волокон в пучках способствует равномерному распределению. Намотанная пленка полностью растворяется в воде и, кроме того, она инертна. Она, как доказано, не влияет на качество бетона. При содержании волокон в бетоне 4,5 кг/м3(0,5 об.% или 492000 отдельных волокон) нужно ввести всего 82 штуки таких пучков 8 волокон. В отличие от упаковки в мешках в эти пучки воздух не проникает, благодаря чему они при введении в бетон не всплывают, и тем самым могут существенно лучше перемешиваться. При перемешивании бетона пучки разделяются, волокна разваливаются, однако они не сцепляются друг с другом, а по одиночке окружаются внутри бетоном. Такая упаковка синтетических волокон имеет также значительную экономическую выгоду: они существенно компактнее, чем связки свободных волокон. 4,5 кг волокон занимают в картонной таре всего примерно 0,015 м3. Упаковки являются прямоугольными. Поэтому их вполне можно укладывать штабелем на стандартизованные поддоны. Компактная форма дает экономию также при транспортировке.

Реферат

Изобретение относится к технологии получения синтетических волокон, которые могут быть применены при производстве бетона. Волокно имеет средний диаметр от 0,15 до 2,0 мм, является двухкомпонентным типа сердцевина/оболочка и изготовлено из полиолефинов или других термопластичных полимеров. Волокно получают соэкструзией с кратностью вытяжки от 5 до 15. После окончания вытягивания волокно имеет поверхность, непрерывно или с интервалами структурированную или рифленую. Глубина структурирования составляет более 10% среднего диаметра волокон, а максимальное расстояние между верхушками в образованной структуре в аксиальном направлении составляет от 0,5 мм до 3 мм. Такие волокна применяются для повышения прочности на разрыв, для улучшения поведения после излома или вообще для механического упрочнения строительных материалов на цементной основе, в частности бетона. Пучки вместе с синтетической пленкой можно без дефектов ввести в строительный материал. 2 н. 8 з.п. ф-лы, 9 ил.

Комментарии