Ролик, содержащий истираемое покрытие - RU2696037C2

Код документа: RU2696037C2

Чертежи

Описание

ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящая заявка относится к композиции защитного и истираемого покрытия, предназначенного для нанесения на ролики, и, более конкретно, к роликам конвейера, содержащим истираемое покрытие для применения при высоких температурах, к композиции для получения упомянутого покрытия, к способу изготовления таких роликов и их применению.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Для защиты перемещаемых конвейером металлических листов от коррозии их зачастую покрывают алюминиевыми или цинковыми сплавами, содержащими алюминий. Ролики, изготовленные из материалов, содержащих плавленый кварц, муллит, силлиманит, оксид алюминия, матрицу SiC или металл, такой как жаропрочная сталь, хорошо известны благодаря превосходным эксплуатационным характеристикам при высоких температурах, таким как высокая огнеупорность и низкое тепловое расширение, а также относительной инертности по отношению к расплавленным металлам. Они широко применяются в печах с роликовым подом. Хотя предпочтительными являются ролики, содержащие диоксид кремния, они обладают недостатком: при длительном нахождении в печи алюминий, которым плакированы металлические листы, начинает плавиться. Частично расплавленный алюминий вступает в реакцию с SiO2 или силикатами, выделяющимися из керамического тела ролика, что приводит к окислению алюминия (Al=>Al2O3) и восстановлению силикатов до металлической формы (в основном Si), впоследствии существенно снижая срок службы роликов из-за коррозии.

Известно, что для предотвращения коррозии на ролики можно наносить покрытие из SiAlON или спеченного нитрида кремния или карбида кремния. Такое покрытие может дополнительно содержать частицы титаната алюминия. Все эти материалы, как известно, обладают свойствами несмачиваемости по отношению к расплавленному алюминию.

Даже несмотря на то что коррозия уменьшается, некоторые явления образования наростов все равно сохраняются. При использовании твердого или долговечного покрытия из нитрида кремния Si3N4 медленно окисляется на поверхности, что приводит к образованию диоксида кремния. Вторые фазы, например диоксид кремния, полученный в результате окисления нитрида кремния, вступают в реакцию с алюминием с образованием Al2O3 и Si, которые накапливаются на поверхности ролика с нанесенным покрытием.

Твердое покрытие, описанное в патенте US-A1-2007/089642, содержит частицы нитрида кремния и связующее, содержащее поверхностно-модифицированные наноразмерные твердые частицы в органическом растворителе. По описанию покрытие является твердым из-за сильной адгезии нитридного покрытия к основному металлу. Для предотвращения какого-либо гидролиза частиц нитрида кремния применяется органический растворитель. Это твердое покрытие, как правило, наносят на тигли Solar crucible, но его можно также наносить на вертикальные трубы, применяемые в металлургии алюминия, чтобы предотвратить коррозию под действием алюминия.

В патенте US-A1-2009160108 приведено описание ролика из плавленого кварца без покрытия, на котором поверхностные поры были заполнены, например, нитридом кремния с применением органического растворителя. Это до некоторой степени предотвращает образование наростов на поверхности. Поскольку плавленый кварц все же остается основной фазой на поверхности, при контакте с алюминием также наблюдается коррозия.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Целью изобретения является обеспечение ролика, который устойчив к коррозии под действием алюминия и для которого дополнительно решена проблема образования наростов. На поверхность ролика нанесено покрытие, но в отличие от покрытия, описанного в патенте US-A1-2007/0089642, данное покрытие не является твердым. В настоящем изобретении покрытие является истираемым и частично удаляется в результате износа вместе с наросшими веществами, оставляя чистую поверхность и обеспечивая при этом хорошую стойкость к коррозии под действием алюминия.

Настоящее изобретение относится к ролику с по меньшей мере одним слоем истираемого покрытия, которое содержит:

a) 83-98 вес. % агрегата, содержащего частицы Si3N4, SiC или SiAlON или их смесь;

b) 2-17 вес. % субмикронных частиц Al2O3 или SiO2, ZrO2, СеО2, Y2O3 или их смеси.

Средний размер субмикронных частиц больше 100 нм, но меньше 1000 нм.

Агрегат может дополнительно содержать частицы Al2TiO5.

Такие ролики, в основном, применяются в печах с роликовым подом, где рабочая температура превышает 800°С. Частицам Si3N4 покрытия на ролике свойственно осаждаться под действием трения перемещаемых конвейером металлических листов, тогда на поверхности ролика образуется нарост металла или оксида металла, такого как частично окисленный алюминий или оксид алюминия. Связи между частицами Si3N4 и частицами Si3N4, а также связи между частицами Si3N4 и основным металлом на самом деле являются слабыми. Через некоторое время нахождения при высокой температуре (до нескольких недель в печи заказчика) связь между частицами нитрида кремния и частицами связующего усиливается и покрытие становится более плотным, но сохраняет свои свойства истираемости. При этом наросшие вещества по-прежнему отслаиваются, поскольку участок уплотненного покрытия со временем отслаивается под действием трения. Это также является следствием трения металлических листов о поверхность ролика и адгезии на границе раздела между роликом и уплотненным покрытием, которая слабее адгезии на границе раздела между наросшими веществами и уплотненным покрытием. В зависимости от концентрации или природы субмикронных частиц адгезия и сцепление с основным металлом дополнительно усиливаются и, несмотря на трение, наросшие вещества не отделяются, а остаются на ролике. Однако в случае необходимости эти наросшие вещества все еще могут отслаиваться механическим способом с помощью внешнего воздействия. В этом случае необходимо демонтировать ролик, а затем очистить наросшие вещества с применением достаточного трения. Другой вариант заключается в полном удалении покрытия и повторном нанесении нового покрытия на ролик.

Термин «истираемое» используется для описания покрытия, которое изнашивается в результате трения перемещаемых конвейером металлических листов или применения внешнего воздействия, такого как шлифование. Следствием этого является тот факт, что поверхность покрытия самовосстанавливается и срок службы ролика увеличивается.

Покрытие необязательно содержит временное связующее вещество, такое как органическое связующее вещество. Органическое связующее может представлять собой акриловый или эпоксидный полимер, крахмал, поливиниловый спирт и т.п. Преимуществом органического связующего является временное улучшение механических свойств, необходимых, например, для перемещения и/или установки ролика без нанесения повреждений. Когда ролик используется в печи, органическое связующее улетучивается под действием высокой температуры, оставляя истираемое покрытие на ролике.

Значение удельной поверхности частиц нитрида меньше или равно 8 м2/г и предпочтительно находится в диапазоне от 0,5 до 5 м2/г. Если значение удельной поверхности выше 8 м2/г, наблюдается образование трещин из-за напряжения, создаваемого во время сушки покрытия. Например, было получено покрытие, содержащее частицы с удельной поверхностью 10 м2/г, но число трещин в нем было настолько высоким, что изделие с покрытием было непригодным для использования.

Использование нескольких типов частиц с разной удельной поверхностью позволяет изменять плотность и свойства покрытия путем оптимизации многослойной структуры порошков при нанесении композиции на основной металл.

Изобретение дополнительно обеспечивает ролик, в котором истираемое покрытие выполнено из множества слоев композиций, содержащих:

a) 83-98 вес. % агрегата частиц Si3N4, SiC или SiAlON или их смеси;

b) 2-17 вес. % субмикронных частиц Al2O3 или SiO2, ZrO2, СеО2, Y2O3 или их смеси.

Агрегат может дополнительно содержать частицы Al2TiO5.

Поскольку покрытие удаляется под действием трения, срок службы ролика можно подобрать в зависимости от условий, используемых при изготовлении покрытия.

Чтобы ролик можно было транспортировать, предпочтительно прогревать ролик с нанесенным покрытием при температуре по меньшей мере 800°С в течение по меньшей мере 3 часов.

Средняя толщина покрытия преимущественно составляет по меньшей мере 150 мкм.

Истираемое покрытие может быть изготовлено с применением композиции, которая описана ниже. Целью изобретения также является композиция для изготовления наносимого на ролик истираемого покрытия, содержащая:

a) 50-75 вес. % агрегата частиц Si3N4, SiC или SiAlON или их смеси;

b) 1,5-10 вес. %, предпочтительно 1,5-5 вес. % субмикронных частиц Al2O3 или SiO2, ZrO2, СеО2, Y2O3 или их смеси;

c) 15-48,5 вес. % Н2О, отличающаяся тем, что удельная поверхность (по БЭТ) частиц Si3N4, SiC или SiAlON меньше или равна 8 м2/г и предпочтительно находится в диапазоне от 0,5 до 5 м2/г.

Агрегат может дополнительно содержать частицы Al2TiO5, имеющие удельную поверхность (по БЭТ) меньше или равную 8 м2/г и предпочтительно находящуюся в диапазоне от 0,5 до 5 м2/г.

Оптимизация гранулометрического состава на основе удельной поверхности порошка позволяет подбирать текучесть композиции с высокими плотностями покрытия. Это упрощает нанесение покрытия на ролики.

Поскольку частицы нитрида кремния суспендированы или растворены в воде, наблюдается гидролиз поверхностных частиц. Именно это является причиной, по которой в патенте US-A1-2007/0089642 указывается, что для получения твердого покрытия вода должна отсутствовать. Однако авторы настоящего изобретения неожиданно обнаружили, что этот гидролиз приводит к оптимизации химического сродства поверхности зерен со связующим, что значительно снижает потребность в связующем, необходимом для достижения минимальной адгезии покрытия с основным металлом.

Средний размер субмикронных частиц, таких как Al2O3 или SiO2, превышает 100 нм. Обычно они применяются в форме водного коллоидного раствора. Водный коллоидный раствор прост и безопасен в обращении.

Другой целью изобретения является способ изготовления ролика, включающий следующие этапы:

a) получение ролика, состоящего из плавленого кварца, муллита, силлиманита, оксида алюминия, матрицы SiC или металла, такого как жаропрочная сталь, который имеет сердцевину и поверхность;

b) нанесение описанной выше композиции на по меньшей мере на один участок по меньшей мере поверхности изделия;

c) сушка ролика;

d) необязательно прогрев ролика при температуре по меньшей мере 800°С в течение по меньшей мере 3 часов.

Покрытие наносится на ролик распылением, погружением, заливкой или плазменным напылением композиции.

Описанные выше ролики могут преимущественно применяться для перемещения стальных листов, плакированных алюминием.

Изобретение будет проиллюстрировано ниже с помощью примеров в соответствии с изобретением и сравнительного примера.

Свойство истираемости оценивается путем проведения испытания на износостойкость и устойчивость к царапанию. Требуется обеспечить минимальную устойчивость к царапанию, чтобы во время манипуляций ролик не получил повреждений. Кроме того, износостойкость должна быть не слишком низкой, чтобы обеспечить минимальный срок службы покрытия, но и не слишком высокой, чтобы обеспечить удаление наросших веществ за счет трения. Авторы изобретения заметили, что свойство истираемости определяется комбинацией этих двух показателей устойчивости.

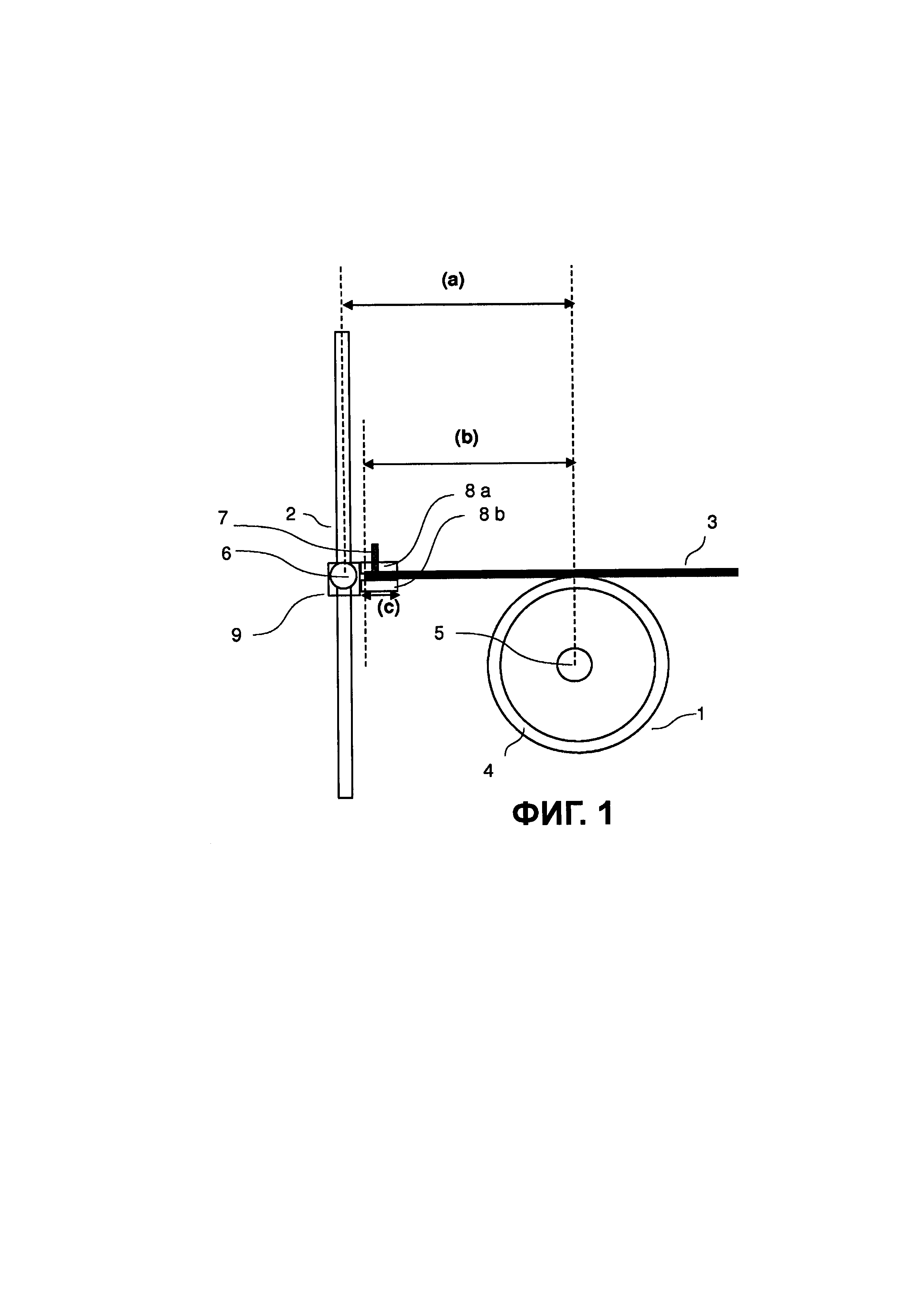

Износостойкость определяли в соответствии со следующим протоколом. На Фиг. 1 представлен вид сбоку в условиях испытаний. Ролик (1) длиной 50 мм и диаметром 50 мм из плавленого кварца взвесили, а затем на него нанесли покрытие (4) толщиной 200 мкм композиции, которое подвергали оценке. После высыхания покрытия (4) (при температуре 60°С в течение 2 часов) ролик с покрытием снова взвесили и определили массу покрытия.

Ролик (1) закрепили на оси (5) и установили металлическую пластину (3) (стальной лист USIBOR1500 размером 200×100×1 мм, 150 г), удерживаемую горизонтально между двумя стойками (8а, 8b) размером 20(c)×60 мм на оси (6), закрепленной перпендикулярно к опоре (2), с возможностью по касательной входить в контакт с роликом с нанесенным покрытием. Две оси (5) и (6) расположены параллельно. Пластина (3) удерживается между стойками (8а, 8b) с помощью болта (7) так, чтобы она не смещалась при вращении ролика. По мере изнашивания покрытия пластина постепенно наклоняется на оси (6). Расстояние (а) между осью (6) и точкой контакта пластины (3)/ролика с покрытием установили равным 150 мм. Расстояние (b) между точкой контакта пластины (3)/ролика с покрытием и концом пластины (3), ближайшим к опоре 2, установили равным 125 мм.

Ролик вращается с частотой 220 об/мин. Вращение периодически прерывали и определяли массу оставшегося покрытия. Операции повторяли до тех пор, пока истирание не достигло 30% от массы покрытия.

Если износ 30% от массы покрытия происходил менее чем за 250 минут, покрытие обозначали (--). Если для износа 30% от массы покрытия требовалось более чем 500 минут, покрытие обозначали (++). Если износ 30% от массы покрытия происходил за промежуток времени между 250 и 500 минутами, покрытие обозначали (+-).

Износостойкость отражает прочность связи между компонентами покрытия.

Устойчивость к царапанию отражает прочность адгезии к основному металлу. Она характеризуется нагрузкой (в ньютонах), которая требуется, чтобы поцарапать поверхность с нанесенным покрытием. Неожиданно было обнаружено, что устойчивость к царапанию может быть относительно высокой даже при низкой износостойкости.

Если показатель меньше 1 Н, прочность адгезии слишком слабая. Такое покрытие при транспортировке ролика или манипуляциях с ним повреждается.

Если устойчивость к царапанию выше 7 Н, считают, что покрытие обладает сильной адгезией. При этом покрытие все еще может истираться.

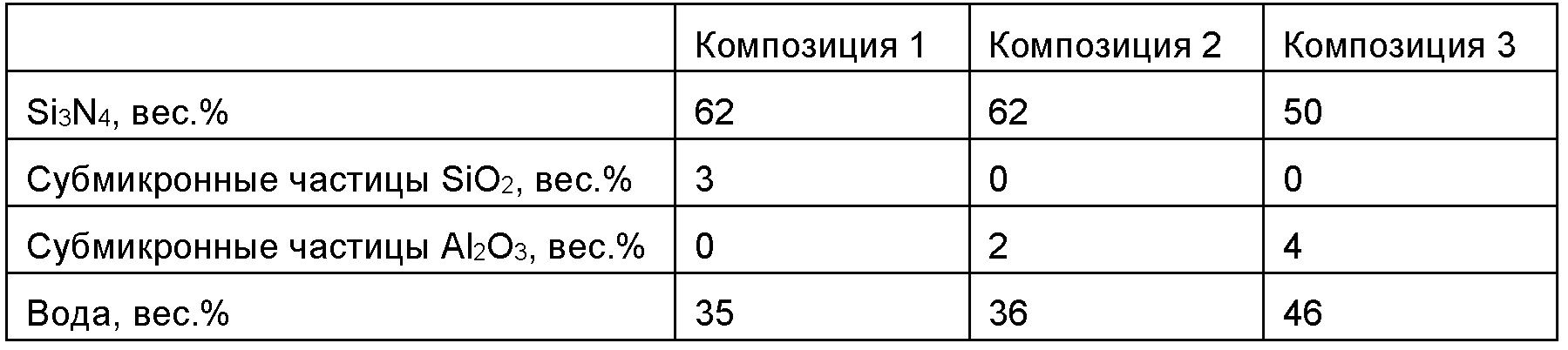

В качестве примеров приготовили три композиции (композиции 1-3 использовали для создания примеров 1-9) путем смешивания порошков нитрида кремния с коллоидным раствором SiO2 или Al2O3 и водой. После этого ролик погружали в раствор композиции, а затем сушили при температуре 60°С в течение 2 часов.

Примеры композиций покрытия приведены в таблице 1.

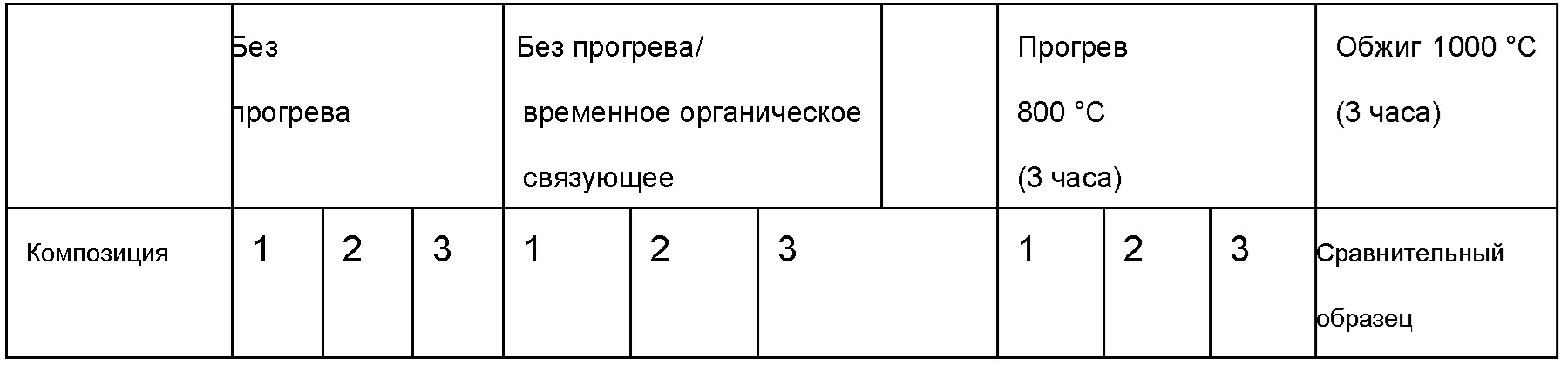

Затем ролики (примеры 1-9) оценивали при трех различных условиях.

При первых (примеры 1-3) ролики не подвергали дополнительной термообработке, кроме воздействия температуры сушки.

При вторых (примеры 4-6) в композицию покрытия добавляли органическое связующее в концентрации 2 вес. %. Ролики погружали в раствор для нанесения покрытия, затем сушили и подвергали испытаниям.

При третьих (примеры 7-9) ролики, покрытые с использованием композиции, содержащей органическое связующее, прогревали при температуре 800°С в течение 3 часов.

В качестве сравнительного примера (пример 10) ролик покрывали композицией, описанной в патенте US-A1-2008-260608. Из-за гранулометрического состава частиц Si3N4 (зерна были в основном ≤1 мкм) покрытие создавали распылением. После этапа сушки ролик прогревали при температуре 1000°С в течение 3 часов. Использовали указанную ниже композицию.

Для вариантов осуществления были получены следующие результаты (таблица 2).

Как видно из таблицы 2, примеры (1-3), которые не подвергали обжигу, имеют низкую износостойкость и устойчивость к царапанию. Эти покрытия устойчивы к коррозии под действием алюминия, но такие ролики нельзя транспортировать.

Добавление к композиции органического связующего увеличивает устойчивость к царапанию и износостойкость всех композиций (примеры 4-6).

При прогреве роликов при температуре 800°С в течение по меньшей мере 3 часов (примеры 7-9) органическое связующее улетучивалось, не повреждая слой нитрида кремния. По сравнению с роликами, которые не прогревали, износостойкость слегка улучшилась. При низкой износостойкости (--) наросшим веществам под действием трения будет свойственно отделяться с частицами нитрида кремния. По мере увеличения износостойкости (+/-) и устойчивости к царапанию наросшим веществам будет свойственно отделяться как с отдельными частицами нитрида кремния, так и с частицами, образующими участок покрытия. Более высокий показатель устойчивости к царапанию может приводить к большему налипанию наросших веществ, что впоследствии потребует дополнительного усилия для их удаления.

Высокая устойчивость к царапанию позволяет заменять ролик без снижения температуры печи, что может требоваться при необходимости технического обслуживания или замены ролика.

Несмотря на прогрев, показатели износостойкости и устойчивости к царапанию сравнительного образца являются низкими (пример 10). Это покрытие ведет себя совершенно по-другому. Причина заключается в том, что размер частиц нитрида меньше 1 мкм. Хотя покрытие прогревали при температуре 1000°С, ролик с таким покрытием не может применяться в данном промышленном применении, поскольку низкая износостойкость приводит к высокой истираемости покрытия. Через короткий промежуток времени на поверхности ролика не остается покрытия, что приводит к возникновению наростов и коррозии тела ролика.

Реферат

Изобретение относится к композиции защитного и истираемого покрытия для нанесения на ролики и, более конкретно, к роликам конвейера для перемещения металлических листов, содержащим истираемое покрытие для применения при высоких температурах, к способу изготовления таких роликов и к их применению. Покрытие содержит 83-98 вес.% агрегата, содержащего частицы SiN, SiC или SiAlON или их смесь с удельной поверхностью (по БЭТ) менее 8 м/г, и 2-17 вес.% субмикронных частиц AlO, SiO, ZrO, CeO, YOили их смеси. Средняя толщина покрытия составляет по меньшей мере 150 мкм. Композицию наносят на ролик распылением, погружением, заливкой или плазменным напылением с последующей сушкой. Технический результат изобретения – снижение коррозии, происходящей под действием расплава алюминия, и удаление наросших веществ с поверхности покрытия под действием трения. В результате увеличивается срок службы ролика. 3 н. и 10 з.п. ф-лы, 1 ил., 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Огнеупорное изделие и способ его изготовления

Комментарии