Способ заполнения полостей в формующем элементе - RU2654799C1

Код документа: RU2654799C1

Чертежи

Описание

Данное изобретение относится к способу формования продуктов из массы пищевого продукта, включающему в себя:

- перемещение формующей полости, которая является частью формующего элемента, мимо питающего канала, который заполняет полость массой, причем питающий канал соединен с питающим насосом, который закачивает массу через питающий канал в полости,

- определение и/или обнаружение положения формующей полости относительно питающего канала,

- регулирование требуемого заданного давления насоса.

Этот способ хорошо известен из уровня техники и может быть использован для заполнения полостей в формующем элементе, который будет использован для формования штучных продуктов питания, например из мяса, рыбы, картофеля или овощей. Этот формующий элемент может быть плитой, которая совершает линейное возвратно-поступательное движение между двумя положениями, или вращающимся барабаном. Формующий элемент содержит множество формующих полостей, которые могут быть расположены рядами, которые могут простираться перпендикулярно направлению движения формующего элемента, прежде всего, параллельно оси вращения барабана. В случае, когда формующий элемент является барабаном, он состоит в предпочтительном варианте осуществления из выполненного в форме трубы из нержавеющей стали элемента. На этом выполненном в форме трубы элементе могут быть выполнены ребра, которые образуют ряды в продольном направлении барабана. Между ребрами могут быть расположены элементы из пористого материала, например изготовленные из спеченной нержавеющей стали. Каждый ряд должен быть оснащен каналами для текучей среды, которые простираются в продольном направлении барабана и которые расположены между наружным диаметром выполненного в форме трубы элемента и пористой структурой. Во время заполнения полостей захваченный в полостях воздух может выходить из барабана через стенки полостей и окружающую пористую структуру и через каналы. Во время выгрузки сформованных продуктов текучая среда может течь из источника давления через канал и через пористую структуру полостей. Этот поток текучей среды будет устранять силы сцепления между сформованным продуктом и стенками полости результатом, что формованный продукт будет выгружен, например на ленту. Для предотвращения того, что во время выгрузки сформованных продуктов из полостей текучая среда будет течь к соседним рядам, ссылка может быть сделана на WO 2012107236, в котором описаны конструкции барабанов и течение текучей среды через формующий барабан.

Ссылка может быть сделана также на WO 2013107815, в котором описаны система подачи массы и способ, которые может быть использованы вместе с формующим элементом. В одном из вариантов осуществления в этой заявке на патент описаны использование и конструкция питающего насоса прямого вытеснения, а также система регулирования давления для выравнивания давления по ширине насоса, разделителя и барабана для достижения одинакового веса всех формованных продуктов в продольном направлении барабана.

Эта заявка, кроме того, описывает заполнение полостей в формующем элементе с регулируемым давлением, а также заполнение с регулируемым объемом. Устройство управления может быть, например, оснащено логическими возможностями для адаптации заполнения следующего ряда полостей, если предыдущий ряд заполнен не полностью.

Целью настоящего изобретения является улучшение известного из уровня техники способа формования продуктов из пищевой массы.

Эта цель достигнута способом формования продуктов из массы пищевого продукта, включающим в себя:

- перемещение формующей полости, которая является частью формующего элемента, мимо питающего канала, который заполняет полость массой, причем питающий канал соединен с питающим насосом, который закачивает массу через питающий канал в полости,

- определение и/или обнаружение положения формующей полости относительно питающего канала,

- регулирование давления насоса в соответствии с требуемым заданным давлением,

причем требуемое заданное давление увеличивают для заполнения полости массой и затем уменьшают во время или после того, как полость была заполнена на основании положения формующей полости относительно питающего канала.

Способ согласно изобретению позволяет поддерживать качество и структуру продуктов, таких как рыба, которые являются нежными и структура которых может быть легко повреждена. Благодаря регулированию давления, изменения давления могут быть постепенными, и предотвращаются чрезмерные давления и излишние сжимающие моменты. Дополнительными преимуществами способа согласно изобретению является низкое давление заполнения, то есть давление, которому пищевая масса подвергается во время заполнения, что приводит к низкому давлению между уплотнительной пластиной и формующим элементом, например барабаном, и между режущим элементом и барабаном, что приводит к меньшему изгибанию барабана, меньшей утечке пищевой массы между уплотнительной пластиной и барабаном, и увеличенному сроку службы уплотнительной пластины и режущего элемента.

Раскрытие, сделанное в отношении данного варианта осуществления настоящего изобретения, также относится и может быть связано с другими вариантами осуществления настоящего изобретения, и наоборот.

Настоящее изобретения основано на системе с питающим насосом, предпочтительно насосом прямого вытеснения, и формующим элементом, предпочтительно вращающимся формующим барабаном, содержащим полости. Питающий насос, предпочтительно, но не ограниченно, является насосом прямого вытеснения с ротором. Питающий насос закачивает пищевую массу из бункера в полости формующего элемента, в которых пищевая масса формуется в конечный пищевой продукт, например котлету.

Система может быть использована для переработки мяса, рыбы, картофеля и овощей, наподобие шпината. Прежде всего, система может быть использована для осуществления способа согласно изобретению. Способ согласно изобретению особенно пригоден для переработки нежных и легко повреждаемых продуктов, таких как высококачественные продукты из цельной мышечной ткани. Предпочтительно, формующий элемент является барабаном, который вращается из положения заполнения, в котором полости заполняются пищевой массой, в положение выгрузки, в котором сформованные продукты удаляются из полостей.

Формующий элемент, предпочтительно формующий барабан, содержит формующие полости для формования продуктов, которые, предпочтительно, по меньшей мере, частично изготовлены пористого материала, например изготовлены из спеченного металлического материала. Каждая пористая полость соединена с каналом для текучей среды, который, более предпочтительно, простирается в горизонтальном направлении барана. Во время вращения барабана из положения выгрузки в положение заполнения, полости, предпочтительно, могут быть заполнены воздухом. Во время заполнения продуктовых полостей продуктом, этот воздух в полостях, предпочтительно, будет удаляться через пористые стенки, по меньшей мере, частично пористых полостей.

Дополнительно или альтернативно, газ в продукте, например воздух, может быть удален из продукта через пористый материал и через каналы для текучей среды, например, в окружающую среду.

Согласно настоящему изобретению положение формующей полости относительно питающего канала определяется и/или обнаруживается. Это, например, может выполняться посредством датчика.

Кроме того, давление насоса регулируется в соответствии с требуемым заданным давлением, причем требуемое заданное давления увеличивается для заполнения полости массой и затем уменьшается, в то время или после того, как полость была заполнена, на основании положения формующей полости относительно питающего канала.

Благодаря пониженному давлению после того, как заполнение соответствующей полости или ряда полостей было завершено, повреждение пищевой массы, по меньшей мере, уменьшается. Поскольку регулируется давление, а не переданный объем, то обеспечивается, что каждая полость заполнена полностью.

Предпочтительно, требуемое заданное давление увеличивается или уменьшается согласно линейному изменению. Благодаря этому постепенному увеличению давления пищевой массы, повреждение пищевой массы, по меньшей мере, уменьшается.

В другом предпочтительном варианте осуществления требуемое заданное давление после заполнения полости уменьшается до нуля. Альтернативно, требуемое заданное давление после заполнения полости поддерживается выше нуля.

Другим объектом настоящего изобретения является способ формования продуктов из массы пищевого продукта, включающий в себя:

- перемещение формующей полости, которая является частью формующего элемента, мимо питающего канала, который заполняет полость массой, причем питающий канал соединен с питающим насосом, который закачивает массу через питающий канал в полости,

- определение и/или обнаружение положения формующей полости относительно питающего канала,

- управление насосом,

причем во время заполнения формующей полости регулируют объемную скорость потока.

Раскрытие, сделанное в отношении данного варианта осуществления настоящего изобретения, также относится и может быть связано с другими вариантами осуществления настоящего изобретения, и наоборот.

Согласно данному варианту осуществления настоящего изобретения объемная скорость потока, то есть объем, например литр, пищевой массы, загружаемый за единицу времени, например секунду, в подлежащую заполнению полость, регулируется во время заполнения каждой полости и/или во время заполнения ряда полостей. Объемная скорость потока может быть измерена, например, датчиком, например расходомером. Сигнал этого датчика передается устройству управления, который управляет питающим насосом, например его скоростью вращения. Альтернативно, датчик, например видеокамера, может наблюдать за степенью заполнения формующей полости и направлять сигнал устройству управления, который управляет питающим насосом. Альтернативно, профиль объемной скорости потока во время заполнения одной полости может быть заранее заданной кривой.

Предпочтительно, объемная скорость потока во время заполнения формующей полости не является постоянной. Более предпочтительно, объемная скорость потока изменяется с протяженностью формующей.полости перпендикулярно направлению движения формующего элемента. Этот вариант осуществления является предпочтительным в случае, когда эта протяженность не является постоянной. Это, например, имеет место во время производства круглых или выполненных в форме овала котлет.

В одном предпочтительном варианте осуществления настоящего изобретения объемная скорость потока пищевой массы регулируется на основании объема пищевой массы, который должен быть доставлен для одной полости, и требуемого смещения заполнения полости.

Предпочтительно, уже доставленный в формующую полость объем пищевой массы во время заполнения полости измеряется по меньшей мере один раз. На основании этого измерения, предпочтительно, адаптируется объемная скорость потока пищевой массы.

Предпочтительно, объемная скорость потока пищевой массы адаптируется после того, как формующая полость заполнена до определенного процентного отношения. Оператор может устанавливаться степень, до которой соответствующая формующая полость может быть заполнена. Как только эта степень достигнута, объемная скорость потока изменяется, предпочтительно, уменьшается.

Другим объектом настоящего изобретения является способ формования продуктов из массы пищевого продукта, включающий в себя:

- перемещение формующей полости, которая является частью формующего элемента, мимо питающего канала, который заполняет полость массой, причем питающий канал соединен с питающим насосом, который закачивает массу через питающий канал в полости,

- определение и/или обнаружение положения формующей полости относительно питающего канала,

- управление насосом,

причем давление насоса и/или объемная скорость потока автоматически адаптируется к скорости движения формующего элемента.

Раскрытие, сделанное в отношении данного варианта осуществления настоящего изобретения, также относится и может быть связано с другими вариантами осуществления настоящего изобретения, и наоборот.

Этот вариант осуществления настоящего изобретения имеет то преимущество, что оператором должна задаваться только скорость движения формующего элемента, прежде всего, скорость вращения формующего барабана. Тогда цикл заполнения приспосабливается автоматически.

Предпочтительно, требуемое заданное давления в зависимости от скорости движения формующего элемента выбирается так, что пройденное формующей полостью во время заполнения расстояние равно длине или больше длины формующей полости в направлении движения формующего элемента.

Этот предпочтительный вариант осуществления настоящего изобретения имеет то преимущество, что заполнение формующих полостей может выполняться очень мягко.

Другим вариантом осуществления настоящего изобретения является способ формования продуктов из массы пищевого продукта согласно одному из предшествующих пунктов формулы изобретения, включающий в себя:

- перемещение соседних рядов формующих полостей, которые являются частью формующего элемента, мимо питающего канала, который заполняет полости пищевой массой, причем питающий канал соединен с питающим насосом, который закачивает массу через питающий канал в полости,

- причем ширина питающего канала больше, чем расстояние между двумя рядами формующих полостей, так что питающий канал может быть в гидродинамической связи одновременно с двумя формующими полостями в двух разных рядах,

- управление насосом так, что оказываемое на пищевую массу заданное давление изменяется во время заполнения соответствующей формующей полости и/или изменяется после завершения заполнения одной формующей полости,

причем во время перекрывания питающим каналом двух соседних рядов полостей профиль заданного давления идентичен для обеих формующих полостей.

Предпочтительно, заданное давление для заполнения формующих полостей увеличивается после того, как перекрывание прекращается.

Предпочтительно, заданное давление во время перекрывания двух рядов полостей питающим каналом поддерживается постоянным по величине. Это постоянное давление может быть равно нулю бар или выше нуля бар.

Другим предпочтительным вариантом осуществления настоящего изобретения является способ формования продуктов из массы пищевого продукта, включающий в себя:

- перемещение соседних рядов формующих полостей, которые являются частью формующего элемента, мимо питающего канала, который заполняет полости пищевой массой, причем питающий канал соединен с питающим насосом, который закачивает массу через питающий канал в полости,

- причем ширина питающего канала такова, что питающий канал может быть в гидродинамической связи одновременно с двумя формующими полостями в двух разных рядах,

- управление насосом так, что объемная скорость потока пищевой массы изменяется во время заполнения соответствующей формующей полости и/или изменяется после завершения заполнения одной формующей полости,

причем во время перекрывания питающим каналом двух соседних рядов полостей объемная скорость потока идентична для обеих формующих полостей.

Раскрытие, сделанное в отношении данного варианта осуществления настоящего изобретения, также относится и может быть связано с другими вариантами осуществления настоящего изобретения, и наоборот.

Предпочтительно, объемная скорость потока увеличивается после того, как перекрывание прекращается.

Другим предпочтительным вариантом осуществления настоящего изобретения является способ формования продуктов из массы пищевого продукта, включающий в себя:

- перемещение формующей полости, которая является частью формующего элемента, мимо питающего канала, который заполняет полость массой, причем питающий канал соединен с питающим насосом, который закачивает массу через питающий канал в полости,

- определение и/или обнаружение положения формующей полости относительно питающего канала,

- управление насосом,

причем заполнение полостей осуществляется частично путем регулирования давления насоса и частично путем регулирования вытесняемого объема насоса и/или скорости потока насоса.

Раскрытие, сделанное в отношении данного варианта осуществления настоящего изобретения, также относится и может быть связано с другими вариантами осуществления настоящего изобретения, и наоборот.

Предпочтительно, каждая полость сначала заполняется путем регулирования вытесняемого объема насоса и/или скорости потока насоса, а затем путем регулирования давления насоса.

Теперь изобретения разъясняются на основании фиг. 1-16. Разъяснения не ограничивают объем защиты настоящей заявки. Разъяснения относятся ко всем изобретениям, соответственно.

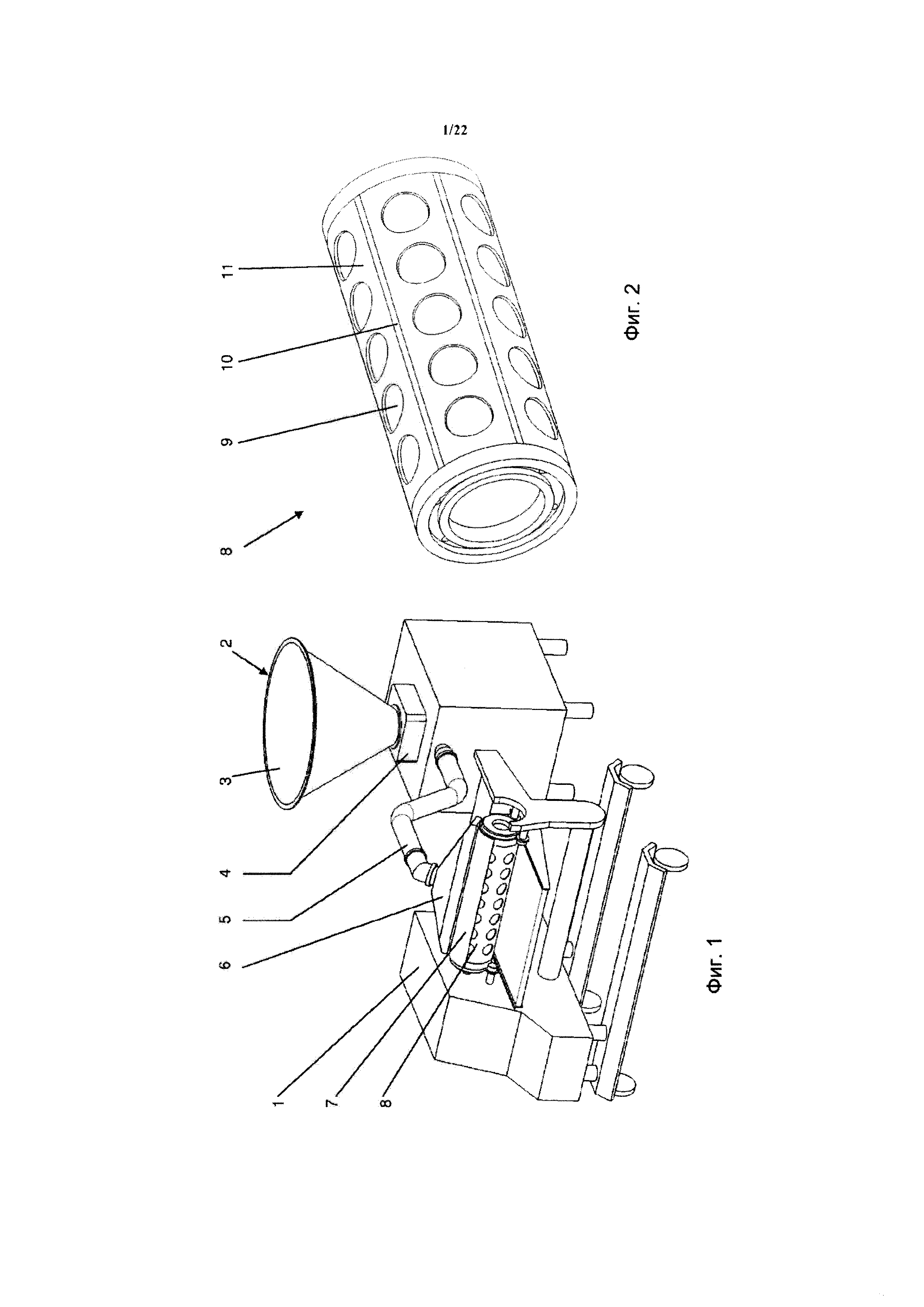

Фиг. 1 показывает формующее пищевой продукт устройство с системой подачи массы.

Фиг. 2 показывает вращающийся барабан как формующий элемент.

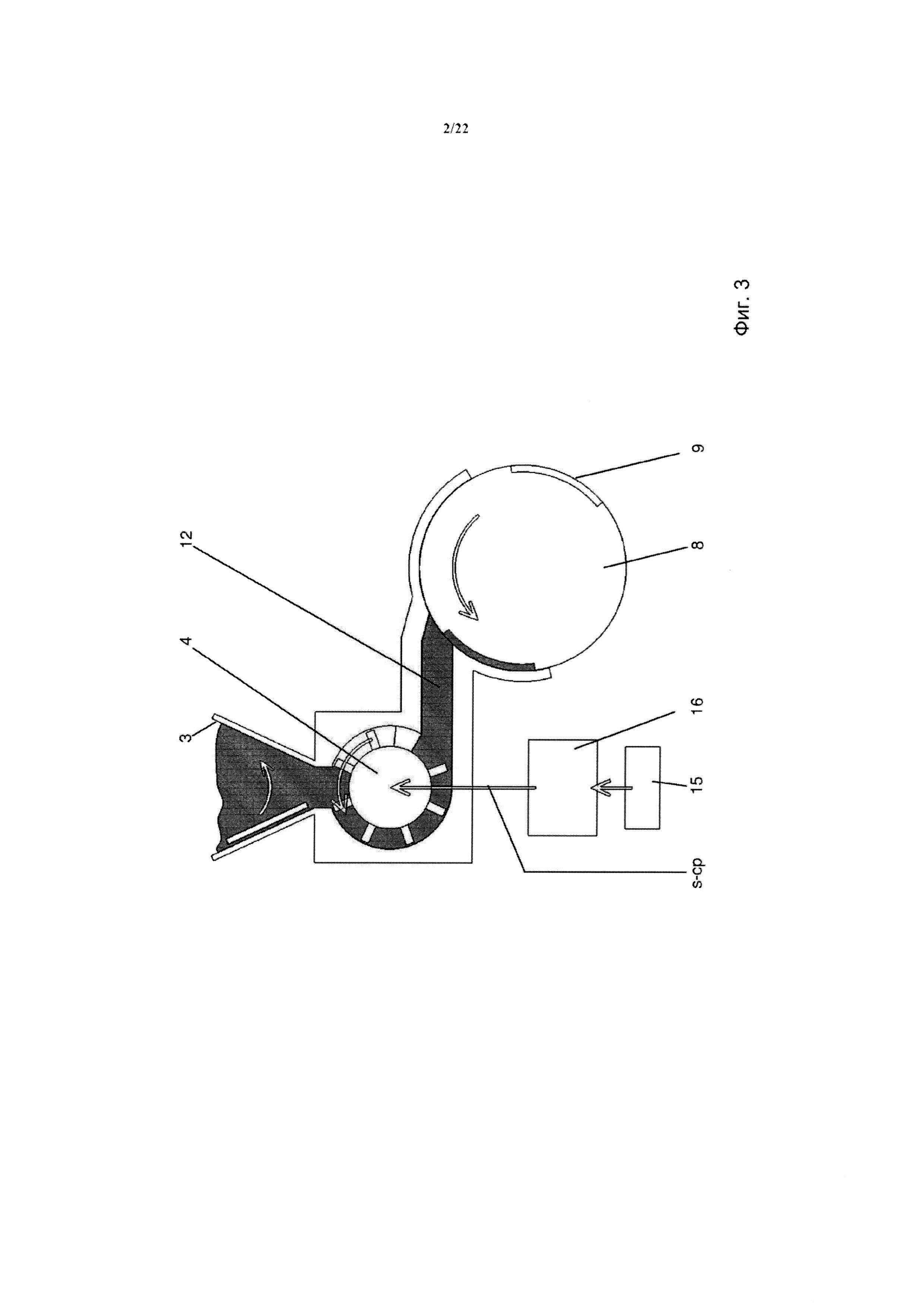

Фиг. 3 и 4 показывают схему заполнения согласно уровню техники.

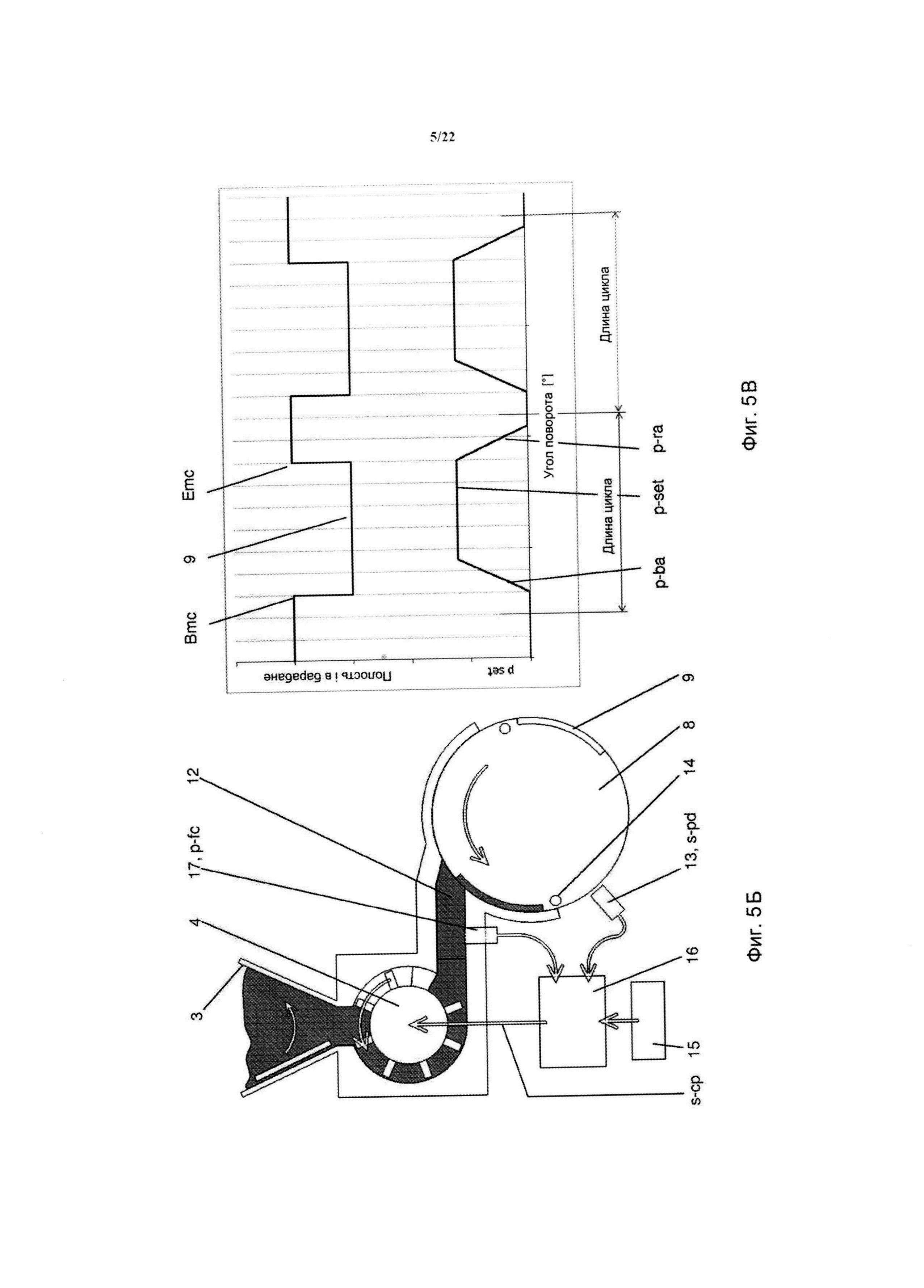

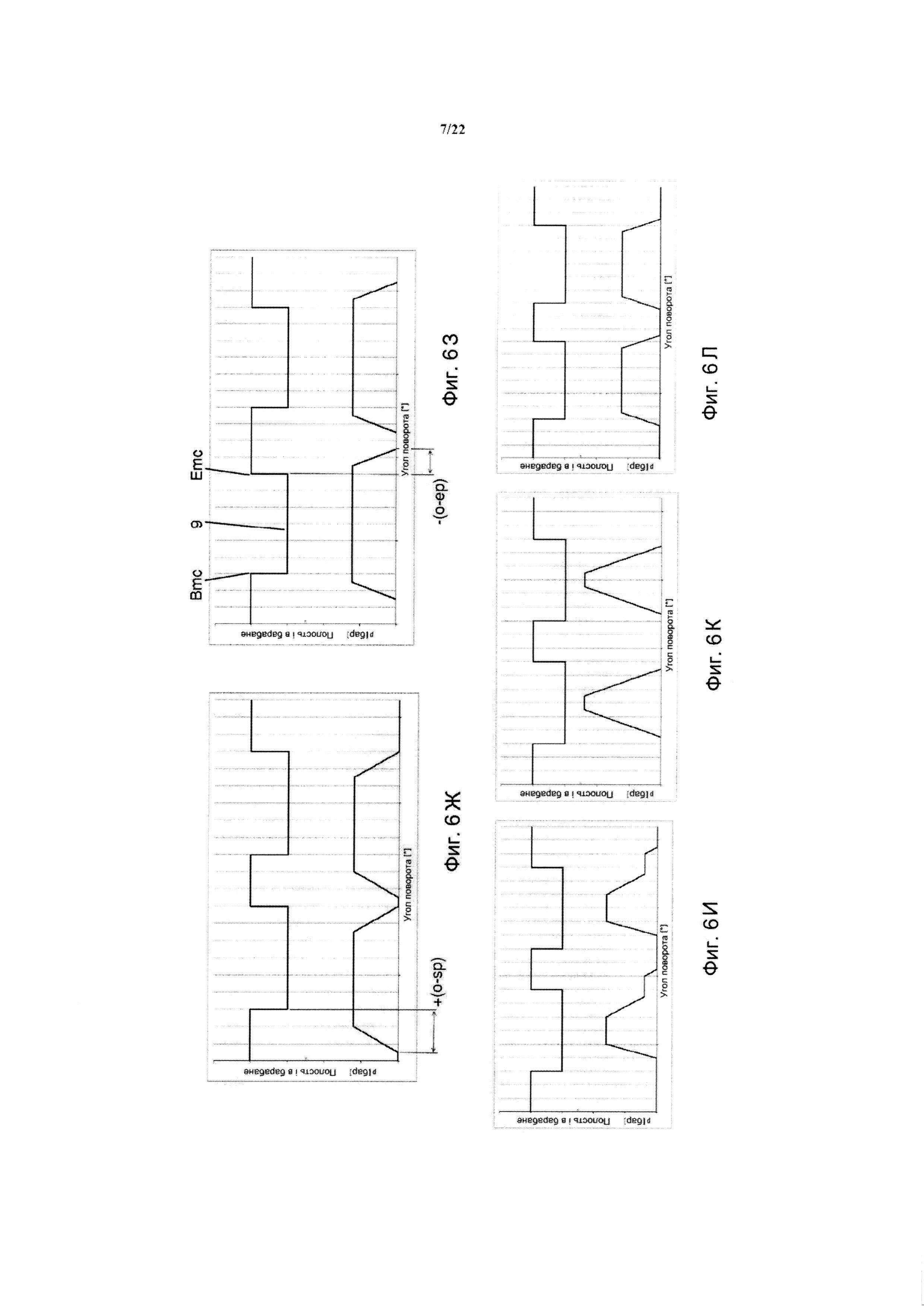

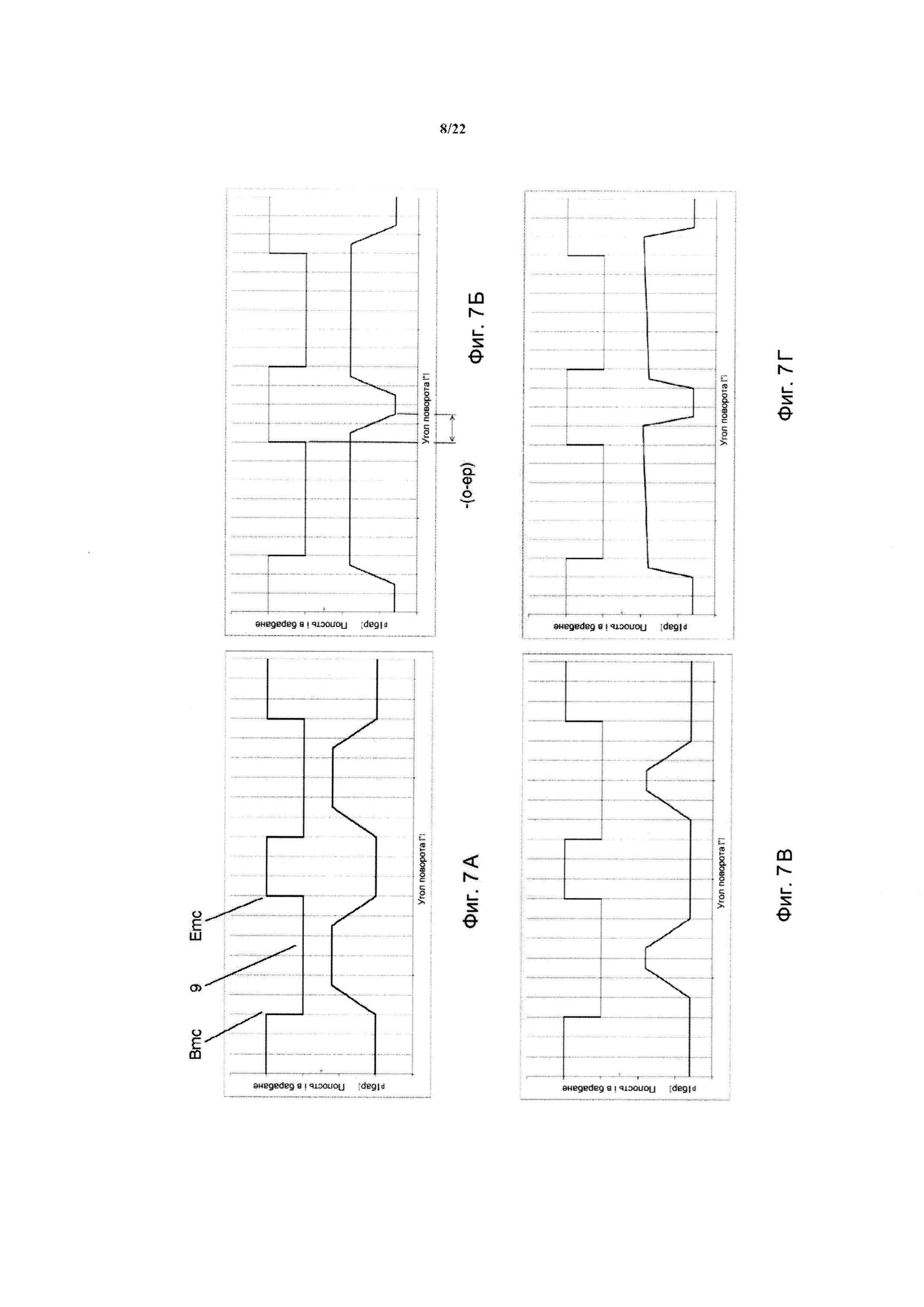

Фиг. 5А-7Г показывают варианты осуществления первого способа согласно изобретению.

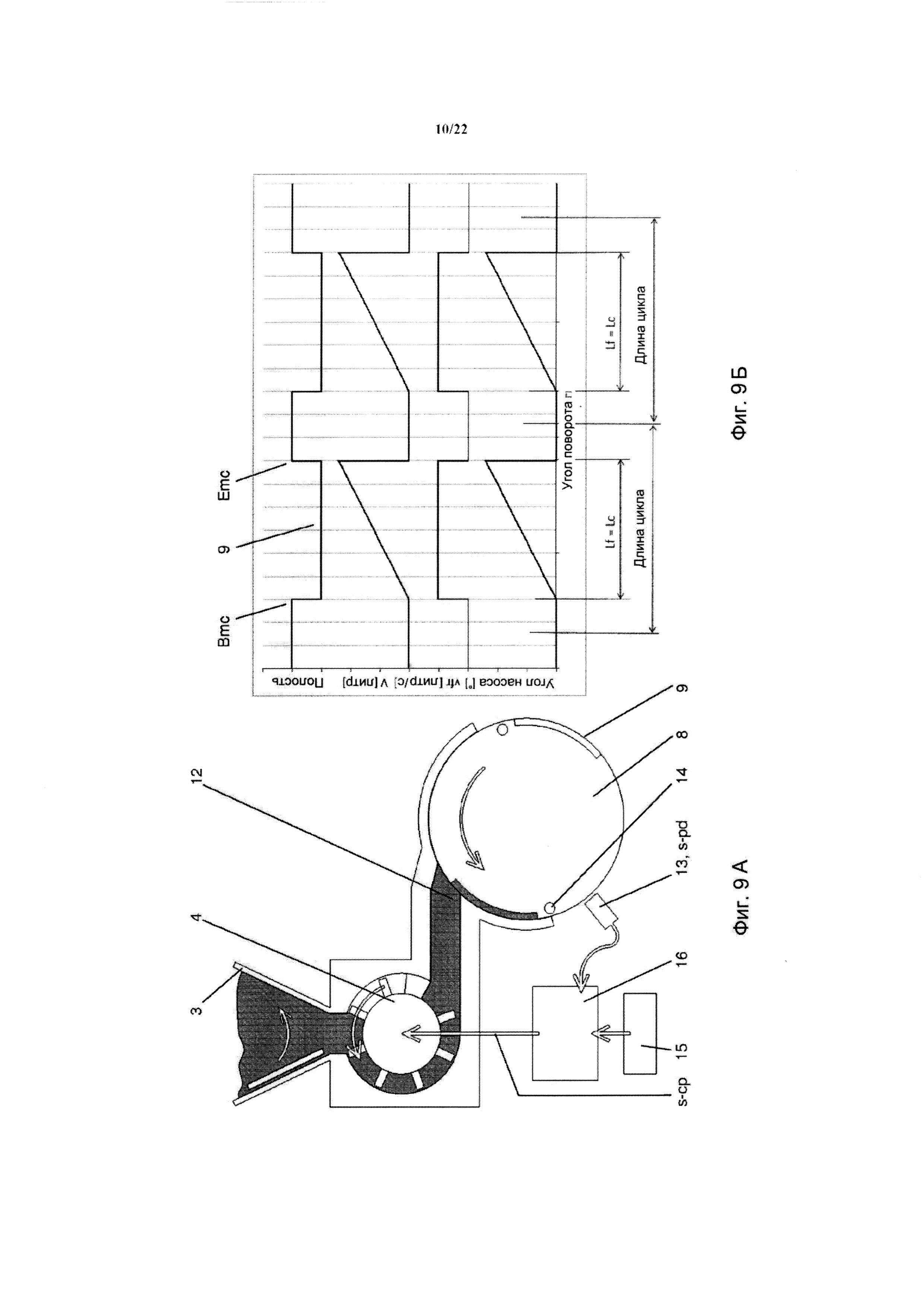

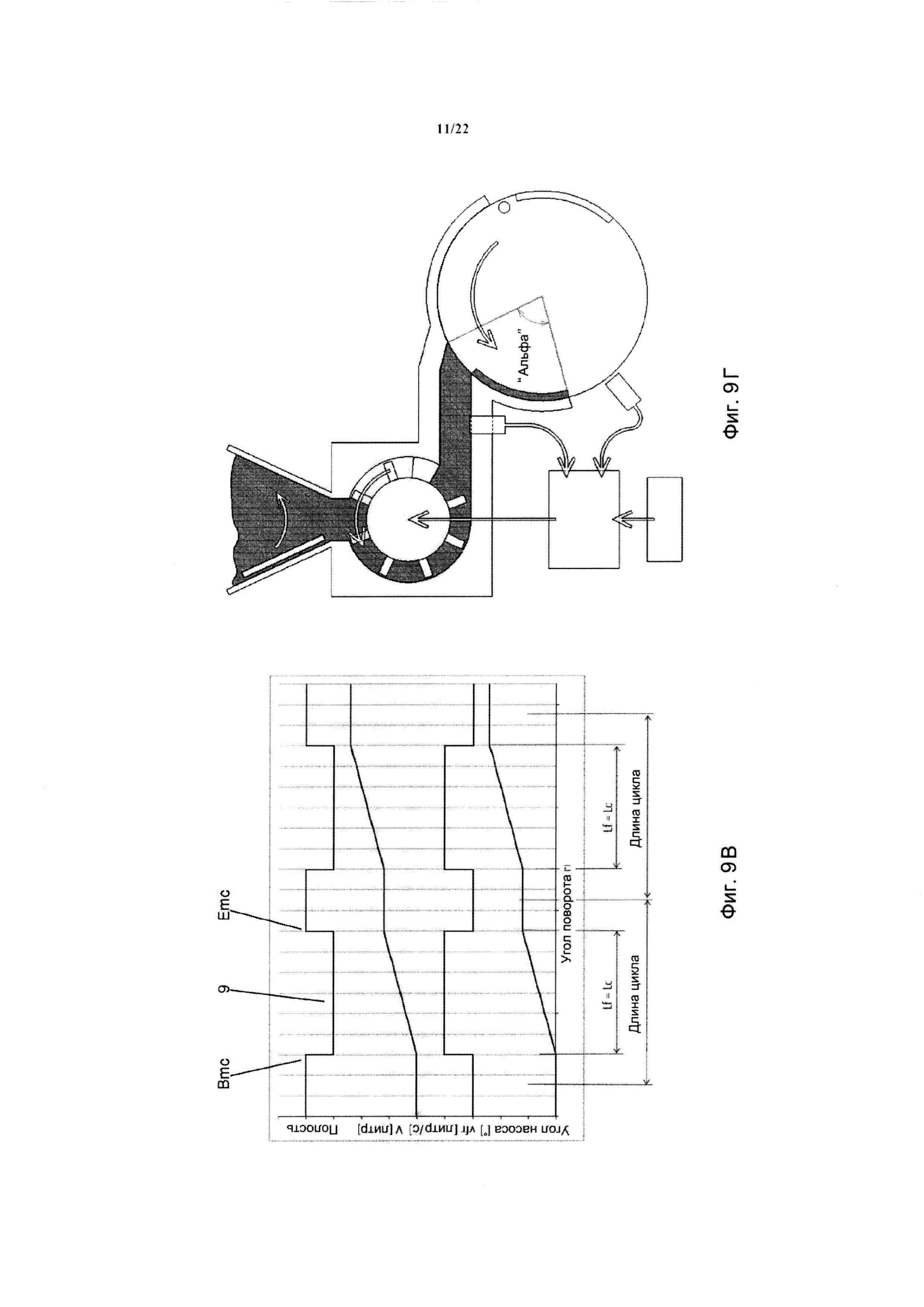

Фиг. 8А-12Б показывают варианты осуществления второго способа согласно изобретению.

Фиг. 13А-13Б показывают варианты осуществления третьего способа согласно изобретению.

Фиг. 14А-14Б показывают автоматическую адаптацию заданного давления.

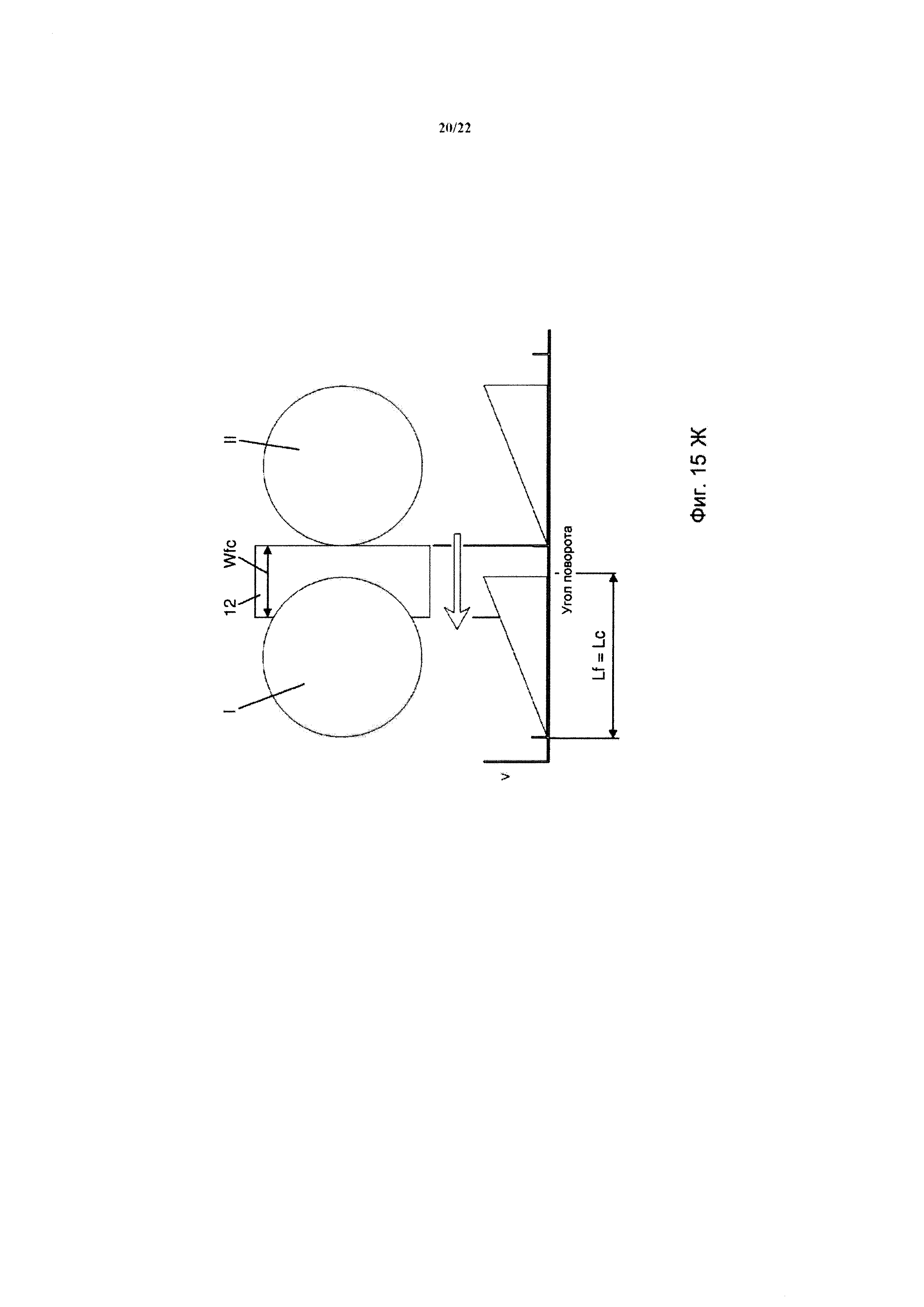

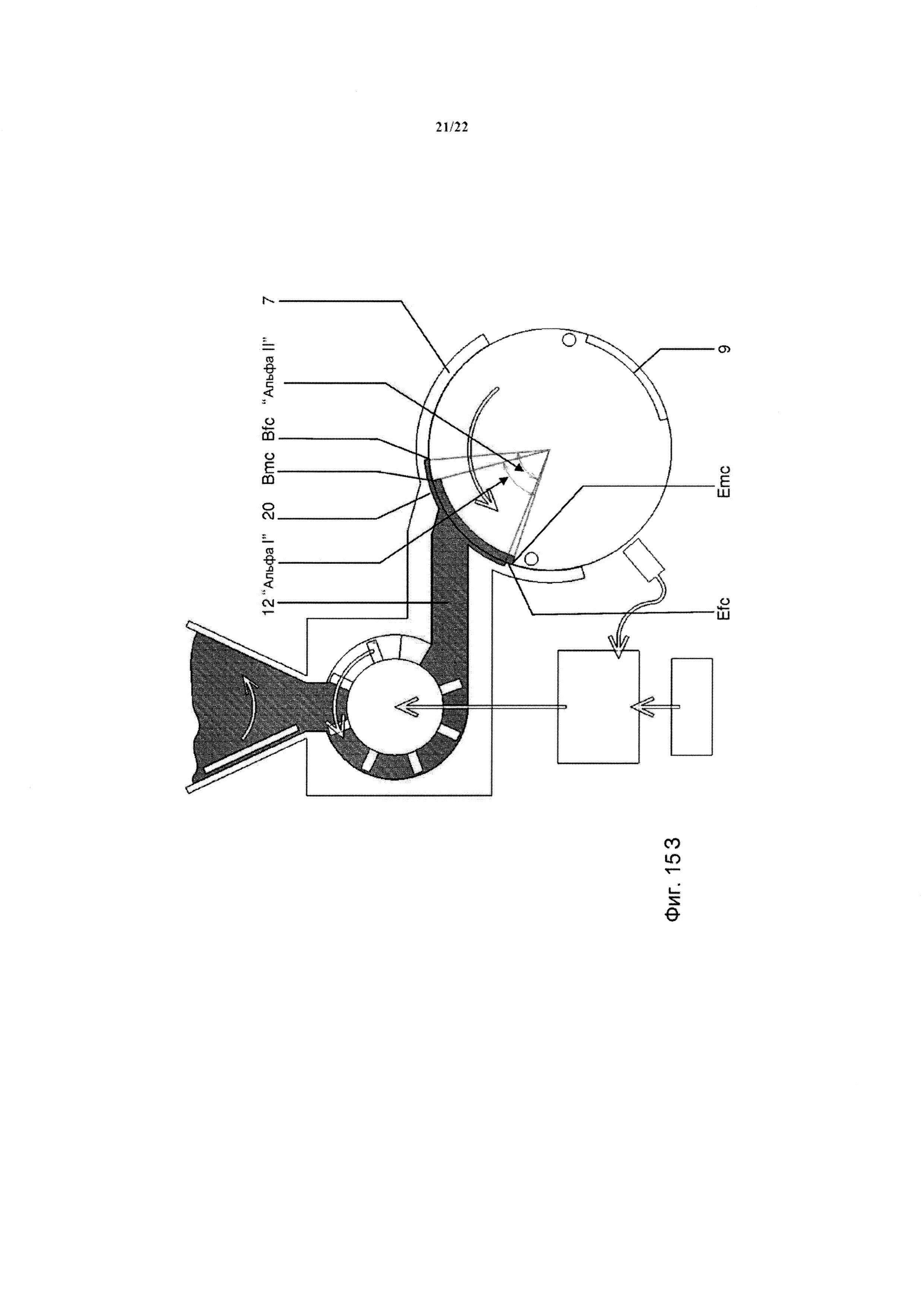

Фиг. 15А-15З показывают вариант осуществления способа согласно изобретению, в котором учитывается ширина питающего канала.

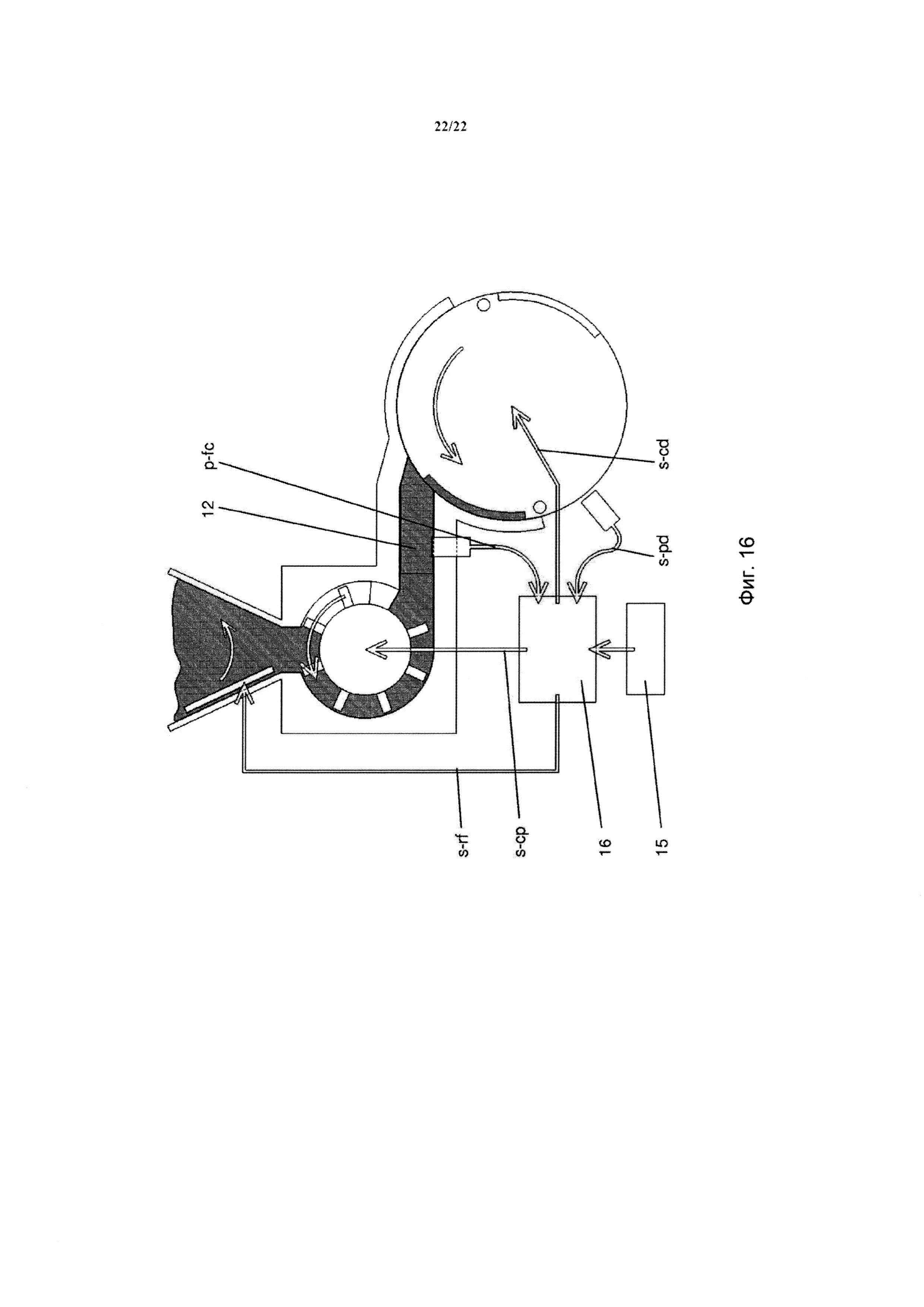

Фиг. 16 показывает систему формования пищевой массы согласно изобретению.

На фиг. 1 показана система 2 подачи массы, содержащая насосную систему 4 и бункер 2, и которая соединена через средство 5 транспортировки массы и распределитель 6 с формующим устройством 1. Формующее устройство в данном случае оснащено формующим барабаном 8. Уплотнение 7 будет использовано для уменьшения/предотвращения утечки пищевой массы в окружающую среду. Формующий барабан вращается вокруг оси и заполняется в положении заполнения пищевой массой, которая запрессовывается в полости 9. В положении выгрузки формованные продукты выгружаются, в данном случае на транспортерную ленту. Специалисту в данной области техники понятно, что формующий элемент может быть также совершающей возвратно-поступательное движение формующей плитой.

В случае, когда формующий элемент является вращающимся барабаном, он может быть выполнен, как показано на фиг. 2. В этом варианте осуществления между ребрами 10 размещена пористая структура 11, и формующие полости 9 выполнены в пористой структуре. Пористая структура может вентилироваться во время заполнения полостей, и может быть использована для выгрузки формованных продуктов из формующих полостей 9, которые обычно заполняются параллельно, и все полости в одном ряду управляются согласно одной той же схеме управления.

На фиг. 3 показана не управляемая система для заполнения полостей в барабане как формующем элементе. Эта система является широко известной и используемой формующей системой. Питающий насос 4 закачивает пищевую массу из бункера 3 и через питающий канал 12 в полости 9 формующего барабана 8. Единственной заданной величиной, которая является параметром настройки в устройстве 15 ввода и/или устройстве 16 управления, является скорость sDP вращения насоса.

Эта система может контролироваться так, что оказываемое на массу давление не будет превышать заранее заданное максимально допустимое давление. Такая контролирующая система может быть использована во всех вариантах осуществления в этой заявке.

На фиг. 4А показана система с управляемым давлением. Поэтому средство 17 измерения давления, например датчик, расположено в питающем канале для измерения фактического давления p-fc массы.

На фиг. 4Б показан график с профилем требуемого давления p-set в зависимости от угла поворота (поворотное смещение) формующего элемента, в данном случае барабана. Система управления в этом варианте осуществления хорошо известна в этой области для заполнения материала пищевого продукта в полости, как в формующем элементе барабанного типа, так и в формующем элементе пластинчатого типа. P-set является заданным требуемым давлением, вводимым в устройство 15 ввода и/или устройство 16 управления, и представляет собой давление, с которым должны заполняться полости. Заданное давление является постоянным независимо от того, находится полость в контакте с питающим каналом 12 или нет. P-set является требуемым давлением в питающем канале, предпочтительно, относительно близко к выходу питающего канала.

Во время производства устройство 16 управления сравнивает фактическое давление p-te с требуемым давлением p-set. Как только полость приходит в связь с питающим каналом, масса будет течь в полость, и давление p-fc упадет ниже р-set. Устройство управления ответит на это и направит сигнал s-pc питающему насосу с результатом, что давление на массу будет увеличено. Когда p-fc превысит p-set, насос остановится. Другой входной величиной на устройстве 15 ввода и/или устройстве 16 управления является скорость sDP барабана. Кроме того, в зависимости от контроллера и типа контура регулирования, который будет использован, установки Р, I и/или D могут быть входными параметрами для определения отклика, как только произойдет отклонение от заданного давления p-set. Для облегчения управления формующим устройством, установки Р, I и D также могут быть установками устройства и будут в этом случае изменяться только изредка.

Скорость sDP и установки Р, I и D могут быть входными параметрами во всех описанных в этом документе системах с регулируемым давлением.

На фиг. 5А-5В показана более сложная система регулирования давления. Барабан 8 на фиг. 5А оснащен шестью рядами с множеством формующих полостей. Каждая полость характеризуется Bmc (начало формующей полости), Emc (конец формующей полости) и Lc (длина формующей полости в окружном направлении барабана). Питающий канал 12 характеризуется Bfc (начало питающего канала), Efc (конец питающего канала) и Wfc (ширина питающего канала в окружном направлении барабана). Ширина питающего канала перекрывает всю длину барабана в осевом направлении.

Формующая система содержит датчик, который соединен с устройством управления, так что устройство управления знает положение полости относительно положения питающего канала. Следовательно, каждый ряд полостей будет заполнен одинаковым образом для предотвращения различий в весе и искажения формы формованных продуктов независимо от того, в каком ряду барабана продукты сформованы. Поэтому предусмотрено средство 13 обнаружения, с помощью которого может быть определено положение полостей и/или барабана относительно положения питающего канала. В зависимости от выбранного средства обнаружения, будут также использованы одно или более (например, для каждого ряда) средств 14 позиционирования полости и/или барабана.

Давление в питающем канале 12, предпочтительно, будет регулируемым до величины, которая находится в соответствии с требуемым давлением p-set на той части барабана, которая в этот момент находится на одной линии с началом Bfc питающего канала. То есть в варианте осуществления на фиг. 5А давление в питающем канале 12 равно нулю бар, пока не происходит заполнение, и будет увеличено, как только Bmc (начало полости 9) пройдет мимо Bfc (начало питающего канала). Как результат разности давления между питающим каналом 12 и пустой полостью 9, масса будет течь из питающего канала в полость. Как только конец Emc полости пройдет мимо начала Bfc питающего канала, заданное давления снова будет уменьшено до нуля. Такая же схема управления выполняется для следующего ряда полостей.

На фиг. 5Б показано, что устройство 16 управления принимает сигнал p-fc (фактическое давление в питающем канале) и сигнал s-pd (сигнал фактического положения полостей и/или барабана). Далее, оно принимает требуемый профиль давления p-set в зависимости от угла поворота барабана, см. фиг. 5В. Профиль давление включает в себя параметры р (уровень давления), р-ba (угол начала увеличения давления для установления начала линейного увеличения давления) и р-ra (угол уменьшения давления для установления линейного уменьшения давления), и связан с размером подлежащей заполнению полости 9. Длина цикла определяется как угол поворота барабана, который соответствует одному ряду полостей.

В системе могут происходить всевозможные задержки, см. фиг. 5Б; время отклика средства 17 измерения давления, время отклика средства 13 обнаружения, время отклика программируемого логического контроллера (PLC) / устройства 16 управления, инерция объема массы между насосом и барабаном, сжимаемость использованной массы, инерция времени отклика насоса, и т.д. Предпочтительно, устройство 16 управления будет учитывать эти задержки, и будет вычислять сигнал s-cp, основанный на заданном давлении p-set в зависимости от угла поворота барабана в сочетании с ожидаемыми задержками, для управления насосом соответствующим образом.

В зависимости от используемого средства 13 обнаружения и точек 14 положения барабана, устройство управления нуждается в дополнительной информации, такой как диаметр барабана, часто рядов на барабане, окружное положение полостей в барабане и, в зависимости от варианта осуществления, длина Lc полости. Скорость sMM вращения барабана может вычисляться в устройстве управления на основании сигнала s-pd или может быть входным параметром. Это относится ко всем описанным далее в данном документе вариантам осуществления, где используются средства 13 обнаружения.

Длина заполнения, то есть угол поворота барабана, во время которого должно происходить заполнение, в настоящей схеме управления не является входным параметром, а является, например, зависящим от p-set, вязкости пищевой массы и/или скорости вращения барабана. Является предпочтительным достижение длины заполнения, которая равна или длиннее, чем длина соответствующей формующей полости в окружном направлении барабана.

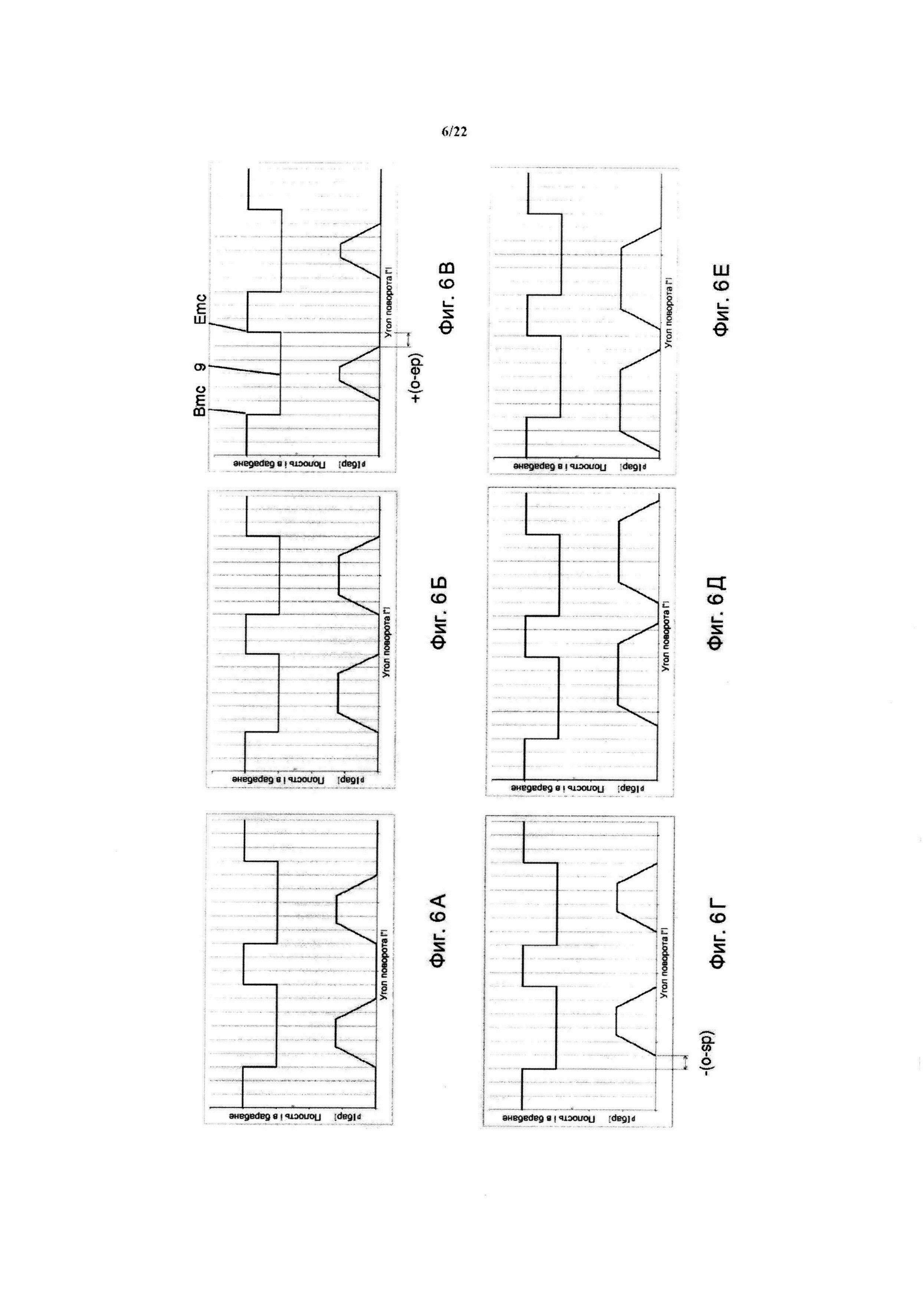

В зависимости, главным образом, от характеристик течения пищевой массы и внутреннего сцепления пищевой массы, могут быть использованы другие заданные давления p-set в зависимости от угла поворота барабана (в случае, когда формующий элемент является барабаном) и относительно положения и длины формующих полостей, как показано на графиках фиг. 6а-6З. Во всех этих вариантах осуществления насос, предпочтительно, будет оказывать давление на пищевую массу в питающем канала согласно выбранному давлению только в случае, когда должно осуществляться заполнение формующих полостей. Предпочтительно, на пищевую массу не оказывается давление в случае, когда не заполняется ни одна полость.

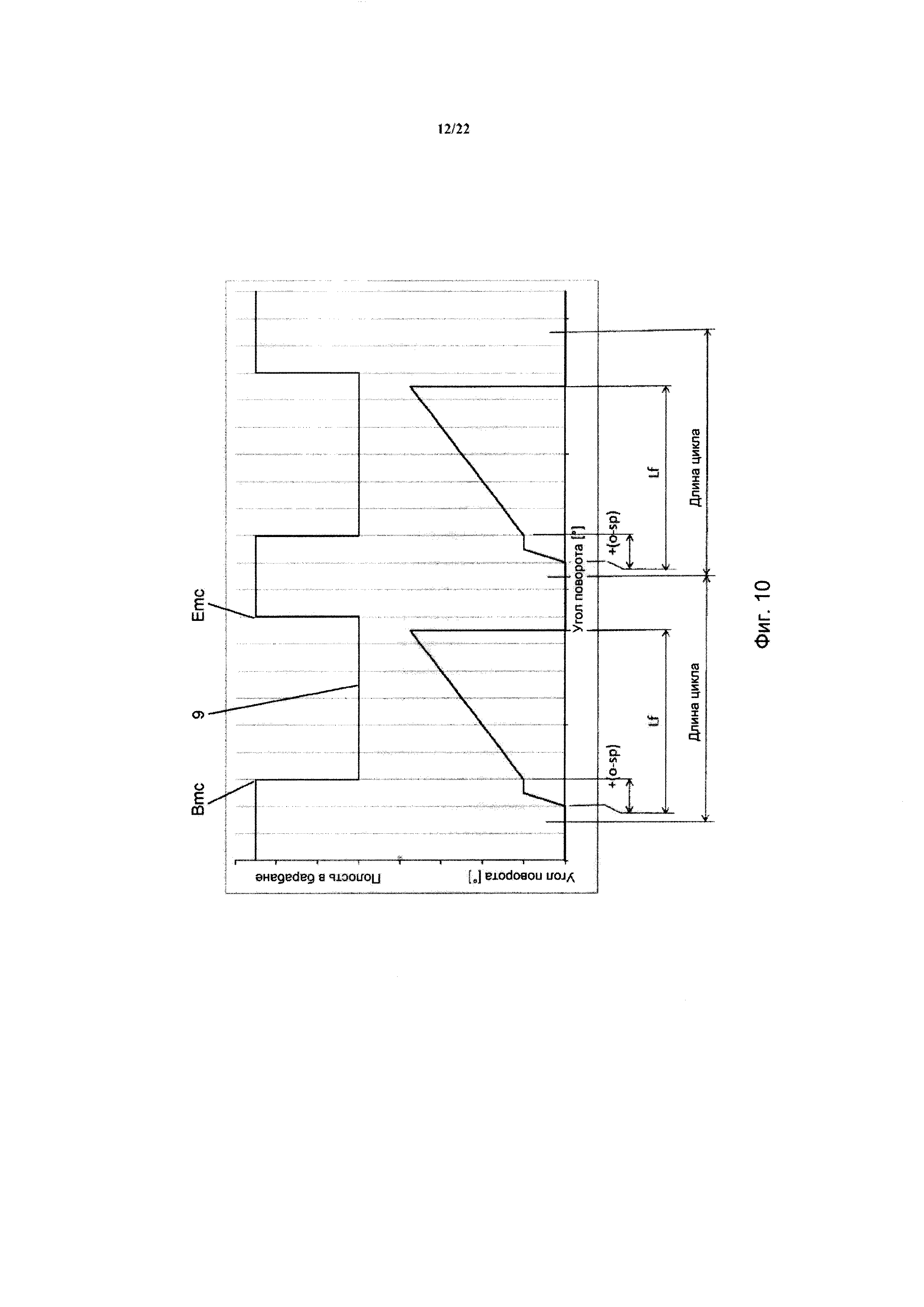

В общем, в случае, когда длина профиля давления в зависимости от вращения барабана короче, чем Lc, начальная точка заполнения полости не обязательно будет моментом, когда Bmc проходит мимо Bfc, а может быть сдвинута с опережением или задержкой на параметр o-ps смещения. То же справедливо в случае, когда длина профиля давления равна Lc, но короче, чем Lc+Wfc. Самая большая возможная длина профиля давления является длиной Lc полости, прибавленной к ширине Wfc питающего канала 12.

На фиг. 6Г показано, что начальная точка приложения давления к массе в питающем канале в зависимости от угла поворота барабана задержана относительно начала Bmc формующей полости по причине наличия параметра о-ps смещения ≠0. Это является типичным профилем давления в случае, когда масса будет перерабатываться с хорошими характеристиками течения и, следовательно, время заполнения полости относительно мало. Как только поток массы остановился, давление на массу в питающем канале может быть уменьшено и/или адаптировано до нуля бар.

На фиг. 6Ж показано, что начальная точка давления на массу в питающем канале относительно угла поворота барабана смещена вперед относительно начала Bmc формующей полости. Это типичный профиль давления в случае, когда масса перерабатывается с плохими характеристиками текучести, так что время заполнения полости будет относительно длительным.

На фиг. 6В показано, что точка о-ер остановки давления на массу в питающем канале относительно угла поворота барабана смещена вперед относительно конца Emc формующей полости. Это типичный профиль давления в случае, когда масса перерабатывается с относительно малым внутренним сцеплением (когезией). Необходимость поддержания давления на массу до тех пор, когда конец Emc заполненной полости полностью пройдет мимо начала Bfc питающего канала, отсутствует.

На фиг. 6З показано, что точка о-ер остановки давления на массу в питающем канале относительно угла поворота барабана задержана относительно конца Emc формующей полости. Это типичный профиль давления в случае, когда масса перерабатывается с внутренним сцеплением (когезией), типичным, например, для волокнистых продуктов. Давление на массу, предпочтительно, должно оставаться до тех пор, когда конец Emc заполненной полости полностью пройдет мимо Efc питающего канала. Это предотвратит так называемый обратный поток, поток пищевой массы от заполненной полости назад к питающему каналу.

На фиг. 6И показан вариант осуществления с несколькими уровнями давления в зависимости от угла поворота барабана. На фиг. 6К и 6Л показано влияние заданного давления p-set в зависимости от времени заполнения полости. На обеих фигурах полость будет заполнена полностью, на фиг. 6К время заполнения должно быть коротким и, следовательно, требуется высокое давление. На фиг. 6Л масса имеет больше времени для затекания в полости и, следовательно, давление будет относительно низким.

На фиг. 7А показано заданное давление p-set в зависимости от угла поворота барабана, причем на массу в питающем канале действует постоянное давление.

Ссылка может быть сделана, например, на US 4,356,595, в котором формующий элемент является формующей плитой, которая совершает возвратно-поступательное движение между положением заполнения и положением выгрузки. По время заполнения давление заполнения сравнительно высокое, и это давление будет уменьшено до более низкого давления, как только формующая плита переместится от положения заполнения к положению выгрузки. Во время хода формующей плиты внутрь, давление остается низким и, как только пустая полость достигнет положения заполнения, давление снова будет повышено.

Профиль давления на фиг. 7А основан на профиле давления согласно фиг. 6Б. Давление имеет минимальное заранее заданное значение и максимальное заранее заданное значение, которое в этом варианте осуществления воздействует на пищевую массу на длине, соответствующие Lc, длине формующей полости в окружном направлении барабана. Как только Bmc (начало полости 9) пройдет мимо Bfc (начало питающего канала), давление на массу будет увеличено. Как только конец Emc полости пройдет мимо начала Bfc питающего канала, заданное давление будет уменьшено до минимального заранее заданного значения, которое в данном случае не равно нулю бар. Когда полость заполнена не полностью и когда она все еще находится в контакте с питающим каналом, то в зависимости от фактического давления в полости будет иметь место дополнительное заполнение с минимальным заранее заданным давлением или масса в полости будет расслабляться до минимального заранее заданного значения. В случае, когда полость полностью прошла мимо питающего канала и поток массы не требуется, масса все еще подвергается действию минимального заранее заданного давления, которое выше нуля бар и которое будет действовать на закрытую наружную поверхность барабана 8.

Профиль давления на фиг. 7Б основан на профиле давления согласно фиг. 6З и особо предпочтителен в случае, когда скорость вращения барабана относительно высока (до 25 об/мин), и в случае, когда времени недостаточно для подъема давления от нуля бар для заполнения полости и/или снижения давления назад до нуля бар после заполнения полости. Минимальное давление, которое имеется постоянно, во время заполнения полости может привести к более низкому максимальному давлению на массу и может быть также предпочтительным при переработке массы с опасностью обратного потока после заполнения.

Профиль давления на фиг. 7В основан на профиле давления согласно фиг. 6В, но по сравнению с вариантом осуществления согласно фиг. 6В заполнение полости уже начнется, как только начало Bmc формующей полости пройдет мимо начала Bfc питающего канала. Это заполнение будет частично иметь место с минимальным заранее заданным давлением, а также частично с максимальным заранее заданным давлением. В этом варианте осуществления давление будет поддерживаться на пищевой массе в полости до тех пор, пока конец Emc формующей полости не пройдет мимо конца Efc питающего канала.

На фиг. 7Г давление на массу непрерывно увеличивается во время вращения барабана, предпочтительно до тех пор, пока конец Emc полости не пройдет мимо конца Efc питающего канала. Это является особо предпочтительным для получения всегда одинакового давления для всех формованных продуктов, независимо от того, в каком ряду барабана формуется продукт.

Уменьшение до минимального заранее заданного значения давления может быть также применено для других вариантов осуществления на фиг. 5 и фиг. 6, которые не изображены на фиг. 7.

На фиг. 8А показан первый вариант осуществления изобретения для заполнения полостей с системой с регулируемым объемом. Питающий насос 4 закачивает, предпочтительно, заранее заданный объем пищевой массы из бункера 3 и питающего канала 12 в полости 9 формующего барабана.

График на фиг. 8Б показывает профиль объема V (объем на цикл), вытесняемого насосом в зависимости от угла поворота барабана. Поставленный объем является результатом объемной скорости vfr потока массы, которая является результатом угла поворота (угол поворота на цикл) насоса с зависимости от угла поворота барабана. График основан, но не ограничен, на насосе, который вращается с постоянной угловой скоростью, что приводит к постоянному объемному потоку. Кроме того, график, предпочтительно, основан на массе, которая является слабо сжимаемой (небольшое изменение плотности, когда подвергается действию давления).

Длина цикла является длиной в окружном направлении барабана, которая представляет собой один ряд полостей. На фиг. 8Б показано смещение o-sp, которое определяет начальную точку вытеснения объема. Заранее заданная объемная скорость потока, с которой будет вытесняться объем, будет определять время продолжительности заполнения полости.

Средство 13 обнаружения предусмотрено для предпочтительного определения положения полостей и/или барабана относительно положения питающего канала.

Объем v-or полостей в одном ряду (или объем v-oc одной полости, умноженный на число nr-с полостей в одном ряду), начальная точка o-sp и скорость sDP насоса являются потенциальными параметрами, подлежащими вводу в устройство 15 ввода и/или устройство 16 управления. В случае, когда объем, подлежащий заполнению в полости в одном ряду, отличается от объема, подлежащего заполнению в следующем ряду, входным параметром может быть объем, подлежащий заполнению в каждом ряду.

Когда полость заполнена недостаточно, это может быть, например, скорректировано путем адаптации скорости sDP насоса. Система может быть оснащена средствами, предпочтительно входными, увеличения/уменьшения для адаптации изменения в поведении и/или свойствах пищевой массы и/или сжимаемости пищевой массы. Эти средства увеличения/уменьшения могут быть частью каждого варианта осуществления согласно данному изобретению, в которых заполнение полостей, по меньшей мере, частично, регулируется.

На фиг. 9А показан второй вариант осуществления системы с регулируемым объемом. Питающий насос 4 закачивает заранее заданный объем пищевой массы из бункера 3 и питающего канала 12 в полости 9 формующего барабана.

В WO 2013107815 описан режим дозирования, причем насос может вращаться до тех пор, пока формующая полость перекрывает питающий канал, и насос будет поставлять заранее рассчитанный объем массы. На фиг. 9Б показано, что вытеснение массы начитается, как только начало Bmc формующей полости находится на одной линии с началом Bfc питающего канала, и далее показано, что вытеснение массы прекращается, как только конец Emc формующей полости находится на одной линии с началом Bfc питающего канала. Следовательно, заранее заданный объем массы, необходимый для заполнения полости, вытесняется в течение длины Lf заполнения, что соответствует длине Lc формующей полости 9 в окружном направлении барабана. В данном случае o-sp равно нулю.

Длина Lc полости и объем v-or полостей в одном ряду (или объем v-oc одной полости, умноженный число nr-с полостей в одной ряду) может быть параметром, вводимым в источник 15 ввода и/или устройство 16 управления.

Теперь устройство управления имеет достаточно информации для вычисления длительности каждого подлежащего выполнению шага, объем, который насос должен вытеснить в течение времени заполнения, и объемная скорость потока в зависимости от времени могут быть вычислены на основании характеристик насоса. Предпочтительно, это выполняется автоматически устройством управления.

На фиг. 9В показан абсолютный угол поворота насоса и абсолютный объем, вытесненный насосом в течение следующих друг за другом циклов заполнения полостей. В этом варианте осуществления ротор после заполнения полости поддерживается в неподвижном положении с тем результатом, что давление на массу сохраняется. Специалисту в данной области техники понятно, что давление на пищевую массу в питающем канале может быть также, по меньшей мере, частично, снижено между двумя соседними рядами полостей. В этом случае ротор питающего насоса поворачивается в обратном направлении на несколько градусов.

На фиг. 9Б пищевая массу будет вытеснена в полость по длине Lc в окружном направлении барабана. Однако вытеснение массы не ограничивается этой длиной. Масса может быть вытеснена также на более коротком расстоянии или более длинном расстоянии.

В случае, когда расстояние вытеснения массы выбрано более коротким, чем Lc, начальная точка заполнения полости не обязательно начинается, как только Bmc проходит мимо Bfc, а может быть сдвинута назад, что может быть заранее задано параметром o-sp смещения. Необходимым условием является то, что никакая масса не течет из питающего канала в полость во время периода смещения. То же справедливо в случае, когда расстояние вытеснения массы равно Lc, но короче, чем Lc+Wfc. Самым длинным возможным расстоянием вытеснения массы является длина Lc полости, прибавленная к ширине Wfc питающего канала 12. Это самое длинное возможное расстояние на фиг. 9d представлено углом «alfa». Чем длиннее длина Lc заполнения, тем мягче может быть выполнено заполнение, что может привести к лучшему качеству продукта и/или меньшему отклонению массы и/или формы продукта.

В случае если неточности, например, в весе и/или в отношении формы пищевого продукта случаются, например, из-за времен отклика датчиков, программируемого логического контроллера, устройства управления и/или инерции массы, заполнение полости в системе с регулируемым объемом может быть критическим, как показано на фиг. 8 и 9. Устройство управления вычислило скорость sDP насоса на основании длины в окружном направлении барабана и скорости вращения барабана, в котором должны быть заполнены полости. Например, на фиг. 9Б в случае если начальная точка задержана, полости уже не будут заполнены полностью. Этот эффект становится хуже, когда полости расположены на барабане на коротком расстоянии друг от друга и/или скорость барабана сравнительно высокая.

Третий вариант осуществления системы с регулируемым объемом, который менее критичен в отношении полного заполнения полости, показан на фиг. 10. Эта фигура основана на профиле объема на фиг. 9Б, но этим профилем не ограничивается. Насос уже повернулся на некоторый угол еще перед тем, как начало Bmc формующей полости проходит мимо начала Bfc питающего канала. Этот угол поворота представляет собой заранее вытесненный объем массы. Пока полость еще не находится под питающим каналом, масса не будет течь, но будет сжиматься вследствие увеличенного давления в питающем канале. Это увеличение давления перед заполнением вследствие вращения насоса (угол насоса) показано на фиг. 10 параметром o-sp смещения. Как только начало Bmc формующей полости пройдет мимо начала Bfc начала питающего канала, сжатая в питающем канале масса, вследствие объема пустой полости, вернется к состоянию до сжатия и, как результат расширения, масса потечет в полость.

Необходимый для заполнения полости заранее заданный объем массы будет вытесняться в течение длины Lf заполнения, которая может быть короче, но, предпочтительно, равна или больше, чем длина Lc формующей полости 9, если смотреть в окружном направлении барабана. Параметр Lf вместе с параметром o-sp является входным параметром, вводимым в источник ввода и/или систему управления. Требуемый Lf может определять скорость sDP насоса во время вытеснения остаточного объема (заранее заданный и/или вычисленный объем полости за вычетом заранее вытесненного в полость объема массы).

После заполнения полости, давление на массу может быть снято, но, предпочтительно, для преодоления неточностей в системе управления вследствие вышеупомянутых задержек, давление должно поддерживаться на массе по меньшей мере немного дольше, чем вычисленный момент, в который конец Emc формующей полости пройдет мимо начала Bfc питающего канала (или Efc в зависимости от профиля объема). Продленное действие давления на пищевую массу может также улучшить консистенцию получаемого пищевого продукта.

В системе с регулируемым объемом, как показано на фиг. 8, 9 и 10, не происходит никакого регулирования давления, оказываемого на пищевую массу, что может привести к пикам давления. Фактическое давление во время заполнения полости основывается на вращающем моменте, который требуется насосу для вращения с заранее вычисленной скоростью для вытеснения вычисленного объема в течение вычисленного периода времени. Разница, например, в температуре массы приведет к разному давлению. Разница в скорости вращения барабана приведет к разности во времени заполнения и, следовательно, к разности в давлении, оказываемом на пищевую массу. Кроме того, давление будет изменяться в случае, когда объем полости изменяется (пустая полость относительно частично заполненной полости), что является неблагоприятным в отношении переработки нежных масс, в силу чего давление на массу не должно превышать определенного давления.

На фиг. 11А показан первый вариант осуществления комбинации систем как с регулируемым давлением, так и с регулируемым объемом, где полости будут заполняться на основании требуемого давления. Поэтому регулирование будет разделено на две фазы, фазу заполнения и фазу с регулируемым давлением. Система управления основана на системе с регулированием давления из фиг. 5Б и, например, расширена средством для измерения вытесненного объема.

В фазе заполнения профиль давления в зависимости от угла поворота барабана включает в себя требуемый для заполнения полости профиль давления. Во время заполнения устройство 16 управления будет измерять вращение питающего насоса 4, так что система с регулируемым давлением знает, какой объем вытеснен в определенный момент.

На фиг. 11Б показаны последовательные измерения A-D объема, доставляемого в определенный момент времени во время заполнения полости, и/или уже доставленного объема в моменты времени A-D. На основании измеренных величин может быть вычислено, когда полость будет полностью заполнена, и момент, когда давление может быть снижено, обозначен через СР. Однако в случае, когда является предпочтительным, что давление будет прикладываться к пищевой массе в питающем канале в течение более длительного периода, это может быть встроено в профиль давления путем задержки момента, когда давление будет снижено.

В этой системе с регулируемым давлением и регулируемым объемом связанными с давлением входными параметрами являются требуемое давление p-set, p-ba, р-ra, начальная точка o-sp, скорость sDP насоса и/или установки Р, I и D. Связанными с объемом параметрами являются объем v-or полостей в одном ряду (или объем v-oc одной полости, умноженный на число nr-с полостей в одном ряду).

В случае, когда полость заполнена недостаточно, это может быть скорректировано путем адаптации величины o-sp смещения и/или скорости насоса и/или изменением заданного давления p-set и/или изменением скорости вращения барабана.

На фиг. 12 показан первый вариант осуществления комбинации систем как с регулируемым давлением, так и с регулируемым объемом, причем полости будут заполнены с системой управления, которая разделена на две фазы: фазу заполнения и фазу регулируемого давления. Фаза заполнения, показанная на фиг. 12, основана на системе с регулируемым объемом согласно фиг. 8. Давление во время этой фазы зависит от сопротивления между насосом и формующим элементом и может изменяться как результат, например, изменения температуры массы. Для заполнения формующей полости более управляемым путем, добавлена вторая фаза, причем заполнение будет завершено с получением требуемого давления на окончательно формованный продукт. Вторая фаза приведет к продуктам, которые все сформованы с одинаковым давлением, что приведет к одинаковому весу продукта и одинаковому качеству поверхности для всех формованных продуктов. Поэтому система управления сконфигурирована со средством 17 измерения давления. Сигнал p-fc (фактическое давление в питающем канале) будет использован в устройстве 16 управления.

На фиг. 12Б показана первая фаза заполнения полости. В этой фазе выполняется регулирование давления. Профиль объема в зависимости от угла поворота барабана включает в себя требуемый профиль объема для заполнения полости, но не полностью, а только до определенной степени, чтобы зарезервировать время для фазы с регулированием давления. Во второй фазе заполнения выполняется регулирование давления, то есть масса в питающем канале подвергается определенному давлению и течет в полость до тех пор, пока полость не будет полностью заполненной и/или пищевая масса в полости не будет иметь определенное давление.

При формовании тонкого продукта из нежной массы, которая может быть подвергнута воздействию лишь низкого давления, полость в этой фазе может быть заполнена за определенный период времени до объема, например, от 60% до 80%. В случае если такая полость будет заполнена, например, от 90% до 100% за тот же период времени, давление на массу будет возрастать как результат высокого гидравлического сопротивления массы вследствие относительно высокого объемного вытеснения и вследствие малого проходного сечения полости. При формовании толстого продукта, полость в этой фазе может быть заполнена до объема, например, от 80% до 90%. Полость может быть заполнена с более высокой скоростью, чем при формовании тонкого продукта, без превышения определенного давления.

Момент, когда начнется фаза заполнения, определяется параметром o-sp смещения, а процентная доля объема, который будет вытеснен в фазе заполнения, входным параметром %vc. Период времени части с регулируемым объемом будет определяться входным параметром, например, Lvc (длина заполнения части с регулируемым объемом) и/или может определяться автоматически устройством 16 управления (например, Lvc равна %vc/100 умноженному на процентную долю длины Lc полости). Следовательно, устройству управления требуется знать объем полостей в одном ряду v-or (или объем v-oc одной полости, умноженный на число nr-с полостей в одном ряду). Момент, когда начинается вторая фаза заполнения, фаза с регулируемым давлением, обозначен через СР. В фазе с регулируемым давлением полость будет дополнительно заполняться с заранее заданным давлением, который является входным параметром, до тех пор, пока полость не будет полностью заполненной. Связанными с давлением параметрами являются требуемое давление p-set, p-ba, р-ra, скорость sDP и установки Р, I и/или D. Предпочтительно, фаза с регулированием давления прекращается, как только Emc проходит мимо Efc.

Самое низкое давление для заполнения полостей может быть достигнуто путем использования наиболее длинного возможного расстояния вытеснения массы (сумма объема фазы с регулируемым объемом + фазы с регулируемым давлением). Самая длинная возможная длина Lf заполнения является длиной Lc полости, суммированная с шириной Wfc питающего канала 12. В случае если полость в фазе заполнения с регулируемым объемом будет заполнена, например, на 95% наиболее длинной возможной длины Lf заполнения, то, вероятно, уже не будет достаточно времени для фазы с регулируемым давлением. Поэтому расстояние вытеснения массы, предпочтительно, равно или немного длиннее, чем Lc, но короче, чем Lc + Wfc.

Когда полость заполнена недостаточно, это может быть скорректировано путем адаптации величины o-sp смещения и/или %vc/Lvc и/или изменением заданного давления p-set.

График на фиг. 13А показывает профиль объема V, вытесненного насосом, в зависимости от угла поворота барабана относительно положения полости в окружном направлении барабана. Эта фигура соответствует профилю объема в зависимости от угла поворота барабана, показанному на фиг. 9Б, но не ограничивается этим профилем заполнения и/или этой системой управления. В случае если полость выполнена, например, круглой, как показано на фиг. 13А, профиль объема на этой фигуре может привести к неровно заполненной формующей полости и, таким образом, неприемлемому продукту. На фиг. 13А вид сверху формующей полости разделен на 8 сегментов. Во время вращения барабана в контакте с питающим каналом будет сначала сегмент 1, затем сегмент 2, и т.д. Площадь поверхности сегмента 1 меньше, чем поверхности сегмента 2, 3 и 4, и т.д. На фиг. 13А насос вследствие постоянной скорости sDP насоса будет вытеснять в каждый сегмент в формующую полость одинаковый объем пищевой массы. В зависимости, главным образом, от характеристик течения пищевой массы, распределение пищевой массы в полости будет отличаться от сегмента к сегменту, и после заполнения всей полости это может привести к неоднородной плотности, особенно между сегментом 1 и 4 и между 5 и 8.

Этот недостаток может быть устранен в варианте осуществления изобретения, который показан на фиг. 13Б. Распределение относительно объемной скорости потока пищевой массы в каждом сегменте 1-8 поддерживается, предпочтительно, по существу совершенно постоянным путем адаптации профиля объема в зависимости от угла поворота насоса к форме полости. Это приводит к адаптации объемной скорости потока, обеспечиваемой насосом во время заполнения формующей полости, предпочтительно к форме формующей полости в направлении, перпендикулярном направлению движения полости. В части I и III в полость будет выгружаться относительно малый объем пищевой массы, а в части II в полость будет подаваться сравнительно большой объем пищевой массы. Объемный поток массы будет переменным и связанным с формой сегмента в полости. Результатом будет то, что даже с пищевой массой с плохими характеристиками течения будет получена более равномерная плотность по всей поверхности формованного продукта. При расщеплении объема в зависимости от угла поворота более чем на три части будет достигнута дальнейшая оптимизации заполнения полости. Во время и/или после тепловой обработки, такой как варка, форма формованного продукта будет сохраняться.

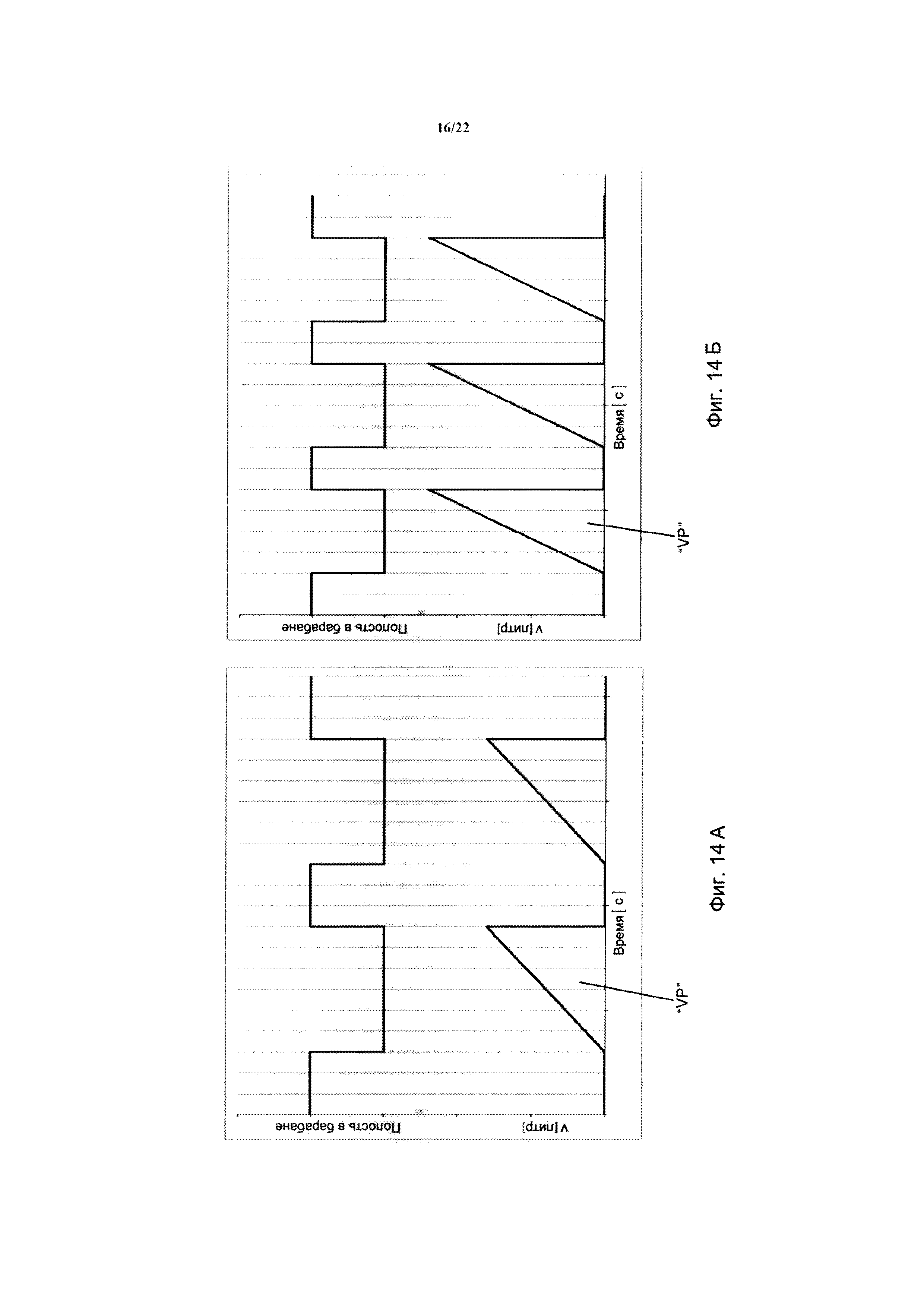

На фиг. 14 показан вариант осуществления изобретения, причем в устройстве управления системы с регулируемым объемом будет использоваться алгоритм для приема в расчет изменения скорости вращения барабана. Фиг. 14А соответствует режиму заполнения, изображенному на фиг. 9Б. Для заполнения полости пищевой массой имеется относительно длительное время заполнения. Объем пищевой массы, подлежащей вытеснению для заполнения формующей полости или ряда полостей, представлен интегралом "VP". Вследствие более высокой скорости барабана на фиг. 14Б, время, имеющее в распоряжении для заполнения массой полостей в одном ряду, более короткое. Теперь использованный алгоритм будет вычислять скорость sDP насоса, необходимую для заполнения полости за имеющееся время и/или адаптации заданного давления для ускорения или замедления заполнения формующих полостей.

В системе с регулируемым давлением, когда оператор изменит скорость барабана и не изменит величину заданного давления p-set, имеющееся в распоряжении время для заполнения полостей будет более длительным в случае, когда скорость барабана будет уменьшена, или будет более коротким в случае, когда скорость барабана будет увеличена. Это приведет к нарушению заполнения. В случае, когда скорость барабана будет уменьшена, полости будут переполнены, а в случае, когда скорость барабана будет уменьшена, полости не будут полностью заполнены.

Предпочтительным решением в системе с регулируемым давлением является изменение скорости sDP насоса в приблизительно такой же степени, с какой изменяется скорость барабана.

Этот вариант осуществления изобретения не ограничивается показанным профилем заполнения и/или обсужденной системой управления.

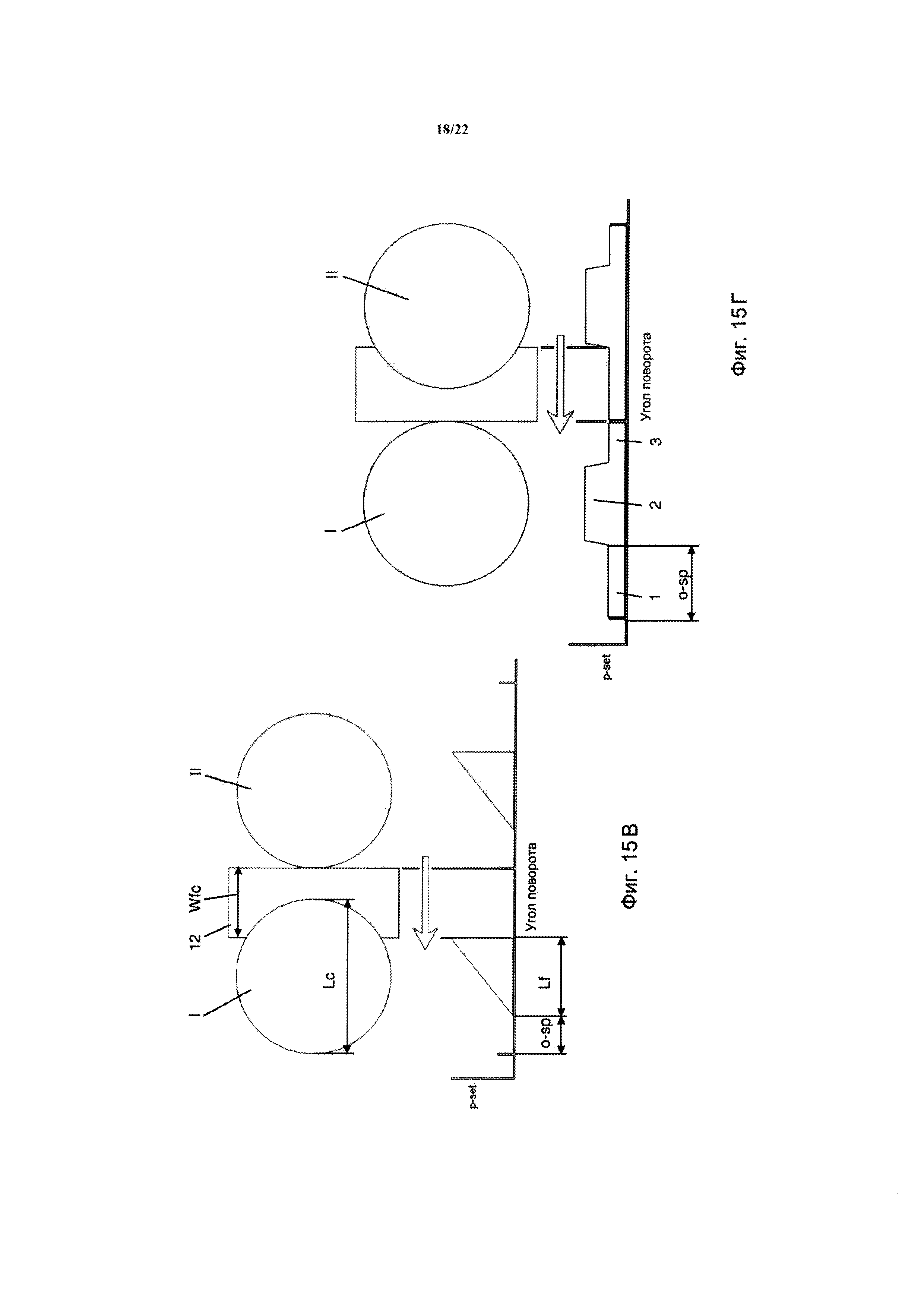

Описанные выше способы заполнения разъяснены без учета расстояния между продуктами в окружном направлении барабана. На фиг. 15 показаны варианты осуществления изобретение, причем Wfc (ширина выходного отверстия питающего канала 12) и/или параметр, связанный с Wfc, будет входным параметром в устройстве управления и будет включен в вычисление профиля, который будет использован для системы управления.

На фиг. 15А в качестве примера показана система с регулируемым давлением с таким же профилем давления (требуемое давление в зависимости от угла поворота барабана), какой показан на фиг. 6Б. На заполнение полости в ряду I не оказывает влияние заполнение полости в следующем ряду II вследствие того, что расстояние между двумя полостями в соседних рядах в окружном направлении барабана равно или больше, чем Wfc.

На фиг. 15Б показана система с регулируемым давлением с полостями в ряду I и в ряду II в пределах расстояния Wfc. Поэтому заполнение двух следующих друг за другом полостей оказывает влияние друг на друга, так что это не является примером согласно настоящему изобретению. После заполнения полости I давление в питающем канале снижается для релаксации пищевой массы в полости I. Однако как только будет установлена связь полости II с питающим каналом 12, то согласно выбранному профилю давления, давление в питающем канале должно быть снова увеличено и, следовательно, это увеличенное давление будет оказывать влияние на плотность последней части полости I, которая еще остается в связи с питающим каналом.

В зависимости, главным образом, от подлежащей переработке массы и стабильности подлежащих формованию продуктов далее в линии переработки, этот эффект подвергшегося влиянию заполнения не будет иметь дополнительных недостатков.

В случае, когда это влияние является неблагоприятным, может быть использован профиль давления (p-set в зависимости от угла поворота барабана), показанный на фиг. 15В. Пищевая масса в питающем канале подвергается действию давления лишь до тех пор, пока один ряд полостей находится в связи с питающим каналом. Таким образом, во время перекрывания питающего канала с двумя соседними рядами полостей кривая заданного давления для двух полостей в двух соседних рядах одинакова, в данном случае равна нулю. Период Lf, в течение которого масса подвергается действию давления, может быть вычислена в устройстве 16 управления на основании входных параметров Lc, Wfc и шага между полостями в окружном направлении барабана. Смещение o-sp может быть вычислено следующим образом: o-sp=Wfc - (длина согласно шагу между полостями в окружном направлении барабана - Lc). Длина в окружном направлении барабана, на которой заданное давления будет приложено к массе, Lf=Lc-(2*смещение o-sp). На практике для компенсации задержек в системе может быть использован поправочный коэффициент.

На фиг. 15Г показан профиль давления, причем заполнение полости может иметь место частично с более низким заранее заданным давлением, а также частично с более высоким заранее заданным давлением. Масса в питающем канале подвергается действию более высокого заранее заданного давления подобно фиг. 15В только до тех пор, пока только один ряд полостей находится в гидродинамической связи с питающим каналом с результатом, что заполнение полости в одном ряду не будет оказывать влияние на заполнение полости в другом ряду. Таким образом, во время перекрывания питающего канала с двумя соседними рядами полостей кривая заданного давления для двух полостей в двух соседних рядах одинакова, в данном случае выше нуля. Период, в течение которого масса подвергается действию максимального заранее заданного давления, может быть вычислен по аналогии с вычислением согласно фиг. 15В.

В варианте осуществления согласно фиг. 15Г, процесс заполнения будет иметь место в течение относительно длительного периода времени (максимально по длине согласно шагу между полостями в окружном направлении барабана), что приведет к более низкому максимальному давлению на пищевую массу по сравнению с фиг. 15В. Полость, в зависимости от установок давление в сегментах 1 и 2, может все еще заполняться во время сегмента 3. Пищевая масса в питающем канале и, таким образом, пищевая масса в полости будут подвержены действию минимального заранее заданного давления до тех пор, пока конец Emc формующей полости не пройдет мимо конца Efc питающего канала, что является предпочтительным, принимая во внимание относительно длительный период, в течение которого будет происходить релаксация массы, и предпочтительным в отношении предотвращения обратного потока.

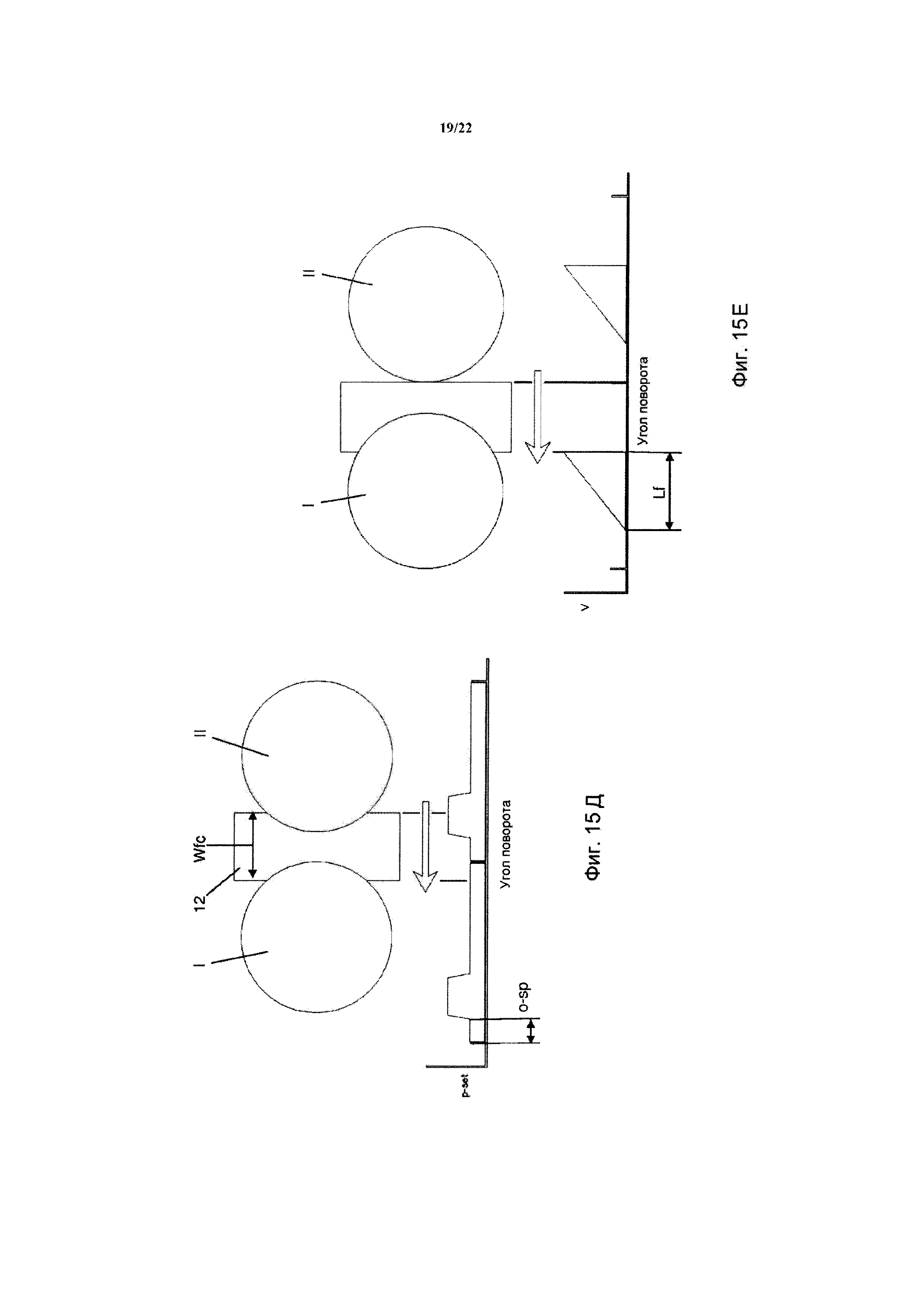

Начальная точка o-sp максимального заранее заданного давления на фиг. 15е сдвинута вперед относительно движения формующего элемента, показанного стрелкой, по сравнению с вариантом осуществления согласно фиг. 15Г. Как только полость придет в гидродинамическую связь с питающим каналом, фактическое давление в питающем канале упадет вследствие распределения пищевой массы из питающего канала в пустую полость. В варианте осуществления на фиг. 15Г это падение давления вначале компенсируется минимальным заранее заданным давлением. В отношении быстрого отклика падение давления на фиг. 15Д компенсируется максимальным заранее заданным давлением для достижения того, что фактическое давление в полости увеличивается быстрее. После этой стадии полость будет далее заполнена и стабилизирована с минимальным заранее заданным давлением. Таким образом, во время перекрывания питающего канала с двумя соседними рядами полостей заданная кривая давления для двух полостей в соседних рядах одинакова, в данном случае выше нуля.

В этой сдвинутой вперед начальной точке o-sp максимального заранее заданного давления, влияние на заполнение полости в предыдущем заполненном ряду будет зависеть, главным образом, от времени отклика системы и скорости вращения барабана, в случае если это влияние произойдет, начальная точка может быть сдвинута назад с параметром o-sp.

На фиг. 15Е полость заполнена с помощью системы с регулируемым объемом, и даже хотя расстояние между полостями в окружном направлении относительно мало, все же заполнение полости в ряду I не подвержено влиянию заполнения полости в ряду II. Как только заполнение полости завершено, насос прекратит вращение, но может, в зависимости от подлежащей переработке массы, поддерживать пищевую массу в питающем канале 12 под давлением. Период, в течение которого пищевая масса будет вытесняться питающим насосом 4, может быть вычислен аналогично вычислению для фиг. 15В: смещение o-sp=Wfc - (длина согласно шагу между полостями в окружном направлении барабана - Lc). Длина заполнения Lf=Lc-(2*смещение o-sp). На практике для компенсации задержек в системе может быть использован поправочный коэффициент.

Регулирование объема ограничено размером и конфигурацией полостей в барабане относительно размера и конфигурации питающего канала. На фиг. 15g показано, что полость заполняется вдоль длины Lf, которая равна длине Lc в окружном направлении барабана, большая длина заполнения может привести к неопределенной ситуации.

На фиг. 15З предусмотрена уплотняющая пластина 7 с углублением 20, примыкающим к наружной окружности барабана, которое обозначена через "alfa II". Предпочтительно, это углубление простирается вдоль осевой длины уплотнительной пластины и/или такой же длины, как длина выходного отверстия питающего канала 12, и/или может быть адаптирована к форме полости в барабане. Длина этого углубления в окружном направлении барабана равна или больше, чем длина Lc полости, которая обозначена через "alfa I". Во время производства масса будет распределяться из выходного отверстия питающего канала 12 в углубление 20, и оттуда в полость 9 барабана. Благодаря использованию углубления в уплотнительной пластине 7, полость будет заполняться в течение большего периода времени, что может быть предпочтительным, в зависимости от применения.

Эти варианты осуществления изобретения не ограничиваются показанными кривыми профилей и/или рассмотренной системой управления.

На фиг. 16 показана еще более сложная система с регулированием давления и/или объема, причем сигнал s-rf для движения вращающегося устройства подачи и/или сигнал для адаптации скорости барабана могут быть использованы в комбинации с сигналом s-cp (движение питающего насоса) и/или входным сигналом s-pd (фактическое положение полостей и/или барабана) и/или входным сигналом p-fc (фактическое давление массы в питающем канале 12). Ссылка может быть также сделана на WO 2013107815, в котором описана система управления, причем движение вращающегося устройства подачи и/или движение насоса уже учтены, и причем датчики для контроля давления расположены по ширине выходного отверстия камеры насоса и ширине барабана.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 формующее пищевой продукт устройство

2 система подачи массы

3 бункер

4 питающий насос / насосная система

5 средство транспортировки массы

6 распределитель

7 уплотнение, уплотнительная пластина

8 формующий элемент, формующий барабан, формующая плита

10 ребро

11 пористая структура

12 питающий канал

13 средство обнаружения положения полостей и/или барабана, например датчик, кодер

14 точка позиционирования полости и/или барабана, например кулачок

15 источник ввода параметра, например панель управления

16 устройство управления

17 средство измерения давления, например датчик

Bmc начало формующей полости в направлении вращения барабана

Emc начало формующей полости в направлении вращения барабана

Btc начало питающего канала

Etc конец питающего канала, режущая кромка

Lc длина формующей полости в окружном направлении барабана

Lf расстояние, покрываемое полостью во время заполнения с регулированием объема

Lvc длина заполнения части с регулированием объема

o-sp смещение для сдвига вперед или сдвига назад начальной точки давления и/или вытеснения объема

о-ер смещение для сдвига вперед или назад точки остановки давления и/или вытеснения объема

p-fc фактическое давление массы в питающем канале

p-set требуемое заданное давление

p-ba угол увеличения давления

р-ra угол уменьшения давления

vfr объемная скорость потока пищевой массы

v-or объем полостей на барабане

v-oc объем одной полости

nr-с число полостей в одном ряду

sMM скорость формующего элемента

sDP скорость вращения насоса

s-pd сигнал фактического положения полостей и/или барабана

s-rf сигнал движения вращающегося устройства подачи от устройства управления к устройству подачи

s-cp сигнал движения питающего насоса от устройства управления к насосу и/или наоборот

s-ed сигнал движения барабана от устройства управления к барабану и/или наоборот

Wfc ширина выходного отверстия питающего канала в окружном направлении барабана

%vc процентная доля объема, которая будет вытеснена в фазе заполнения

Реферат

Изобретение относится к пищевой промышленности, в частности к способу формования продуктов из массы пищевого продукта. Способ включает следующие операции: перемещение формующей полости, которая является частью формующего элемента, мимо питающего канала. Питающий канал заполняет полость массой и соединен с питающим насосом. Питающий насос закачивает массу через питающий канал в полости. В процессе способа осуществляют определение и/или обнаружение положения формующей полости относительно питающего канала и регулирование требуемого заданного давления насоса. Использование изобретения позволит получить качественный сформованный готовый продукт. 17 з.п. ф-лы, 47 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ формования замороженных кондитерских изделий, устройство для его осуществления

Комментарии