Способ получения покрытий из диоксида кремния на силикатном стекле - RU2606009C2

Код документа: RU2606009C2

Чертежи

Описание

Изобретение относится к листовому силикатному стеклу, используемому в строительстве, в производстве солнечных батарей, тепличном хозяйстве, в частности к способу получения прозрачных, тонких (80-200 нм) покрытий, получаемых из золь-композиций диоксида кремния с каталитическими количествами диоксида титана или диоксида циркония, или оксида алюминия с целью значительного снижения температуры отверждения «мокрого» геля (wet gel) с 400-500°C до 60-100°C с одновременным получением повышенной твердости покрытия по карандашу 7Н-9Н. При этом в процессе нанесения покрытия на стекло достигается значительная экономия энергии и времени.

В практике нанесения прозрачных тонкопленочных покрытий из диоксида кремния на силикатные стекла используются вакуумные технологии (Н.А. Macleod, "Thin Film Optical Filters", Adam Hilger Ltd., Bristol, 1985) и золь-гель метод (H.B. Суйковская, "Химические методы получения тонких прозрачных пленок", Издательство «Химия», 1971, 199 стр.). В вакуумных технологиях применяется дорогостоящее оборудование, цена которого возрастает при увеличении размеров силикатных стекол. Золь-гель процесс проще в экспериментальном исполнении и может быть использован для нанесения покрытий на силикатные стекла больших размеров. Известны способы отверждения прозрачных покрытий из диоксида кремния, полученных из золей диоксида кремния, на силикатном стекле при температурах не ниже 400-500°C и временах нагрева стекла с покрытием (от комнатной температуры до максимальной и охлаждения стекла от максимальной температуры до комнатной) более 90 минут.

В патенте ЕР 0897898 А2 (1999) стекло с покрытием из диоксида кремния нагревают до 500°С в течение 90 минут и держат 5 минут при этой температуре.

В патенте США №6177131 (2001) стекло с покрытием, полученным из золя диоксида кремния, нагревают до 500°С и держат при этой температуре в течение часа.

В патенте ЕР 1342702 А1 (2003) стекло с покрытием, полученным из золя диоксида кремния, нагревают до 500°С.

В патенте США №6998177 В2 (2006) стекло с покрытием из диоксида кремния нагревают до температуры 460-490°С.

В патентах РФ №2368575 (2009), №2368576 (2009), №2371399 (2009) стекло с покрытием, полученным из золя диоксида кремния, нагревают до 500°С и держат при этой температуре в течение 4 часов.

В патенте РФ №2450984 (2012) стекло с покрытием, полученным из золя диоксида кремния, нагревают до 500-700°С и держат при этой температуре в течение часа.

В патенте США №8097341 В2 (2012) стекло с покрытием, полученным из золя диоксида кремния, нагревают до 470-490°С и держат при этой температуре в течение часа.

Недостатком приведенных выше способов получения прозрачных покрытий из диоксида кремния на силикатном стекле является длительное время и высокая температура 460-700°С отверждения покрытий. Задачей настоящего изобретения является разработка способа получения тонких 80-200 нм однослойных покрытий на основе диоксида кремния золь-гель методом при низких температурах 40-100°С отверждения покрытия и с твердостью по карандашу 7Н-9Н.

При систематическом исследовании твердости покрытий на силикатном стекле, полученных из золей диоксида кремния и отвержденных при разных температурах 20-200°С в течение 30 и 60 минут, нами обнаружено, что каталитические добавки оксидов алюминия, титана или циркония в золь диоксида кремния приводят к значительному повышению твердости покрытий, отвержденных при низких температурах 40-100°С.

Достижение заявленного технического результата подтверждается следующими примерами.

Пример 1

Золь диоксида кремния получали гидролизом тетраэтоксисилана (ТЭОС). В стеклянную колбу на 100 мл помещали 0.2 м ТЭОС (41.6 г), 5.4 мл дистиллированной воды и 9.0 мл 0.1 н раствора соляной кислоты. Полученную смесь ставили перемешиваться на магнитную мешалку на 0.5 часа. Далее добавляли 40.8 мл изопропилового спирта. Концентрация полученного раствора равна 2 моль/л. Разбавлением изопропиловым спиртом получали концентрацию золя 0.5 моль/л.

Золь оксида алюминия получали гидролизом вторичного бутоксида алюминия. 0.011 м (2,8 г) (BusО)3Аl помещали в стеклянный бюкс объемом 50 мл. При перемешивании на магнитной мешалке добавляли 9 мл концентрированной уксусной кислоты, 11.4 мл изопропилового спирта, 2.2 мл дистиллированной воды, 1.12 мл концентрированной соляной кислоты. Содержимое бюкса перемешивали один час при комнатной температуре. Концентрация полученного золя 0,4 моль/л.

Готовили золи диоксида кремния, содержащие 0.1, 0.3 и 0.5 мол. % оксида алюминия по отношению к диоксиду кремния путем смешивания золей диоксида кремния и оксида алюминия.

В качестве подложки использовали предметные силикатные стекла для микроскопии размером 70 мм на 20 мм и толщиной 1.2 мм. Максимум светопропускания данных стекол около 91%. Однослойное двухстороннее покрытие наносили методом окунания (dip coating). Скорость вынимания стекла из золя 6.36 см/мин при комнатной температуре. Затем стекла выдерживали при 20°С - 24 часа. Определяли светопропускание стекол с пленочными покрытиями в интервале длин волн 200-1100 нм на спектрометре «Perkin-Elmer Lambda 25». Анализ структуры поверхности пленок проводили с использованием атомно-силового микроскопа "Solver-Р47". Твердость покрытий определяли на приборе «Твердомер карандашного типа», ГОСТ ИСО 15184.

Твердость покрытия, полученного из золя диоксида кремния, равна 4 В - 3 В, а твердость покрытий, полученных из золей диоксида кремния с добавками оксида алюминия (0.1, 0.3 и 0.5 мол. %) - больше и равна НВ.

На фиг. 1 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали золь оксида алюминия: кривая 2 - 0.0 мас. %, кривая 3 - 0.1 мас. %, кривая 4 - 0.3 мас. %, кривая 5 - 0.5 мас. %. Как видно из фиг. 1, светопропускание стекла с покрытиями выше (максимум при 94.5%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций оксида алюминия в золе диоксида кремния.

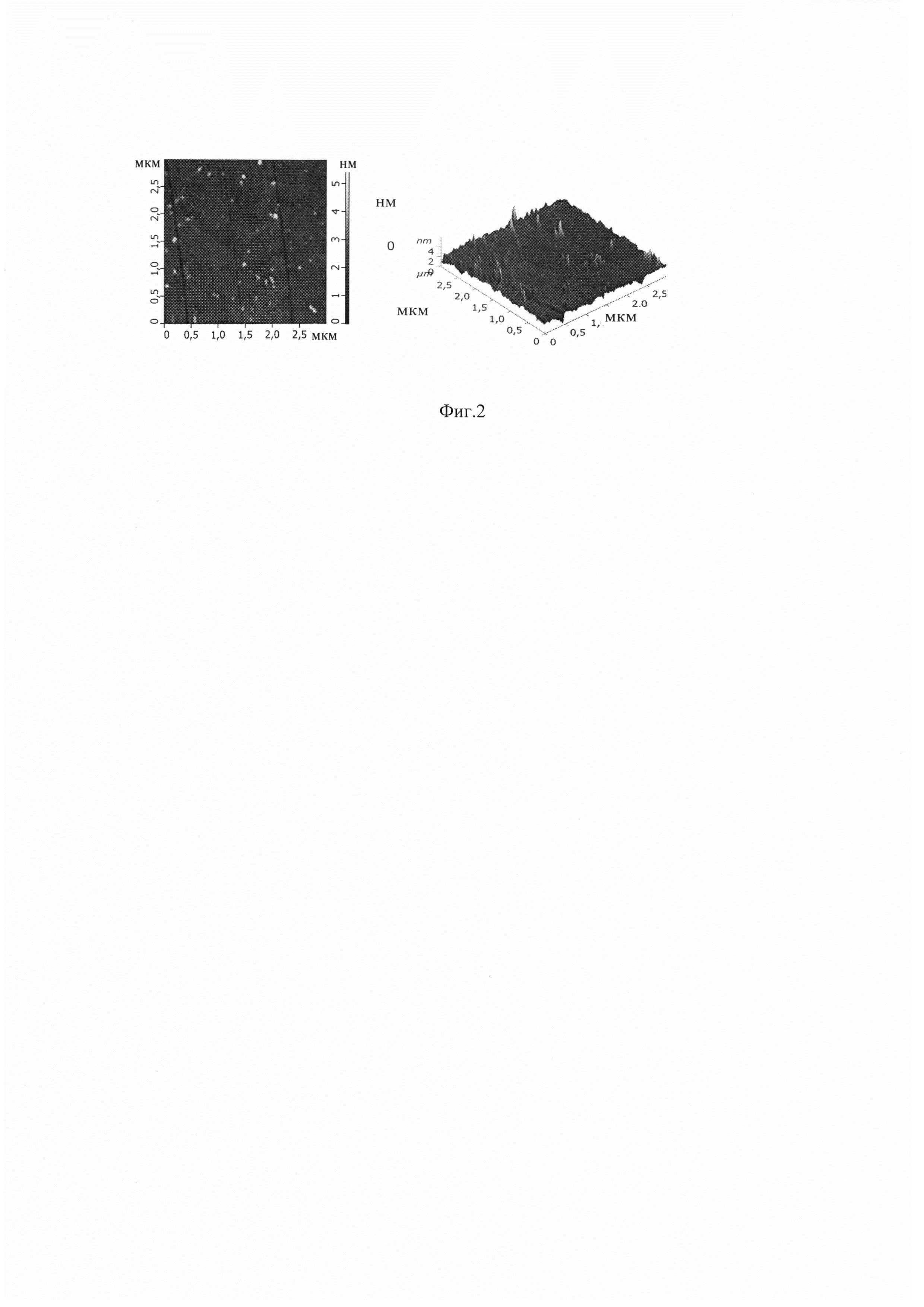

Структура поверхности пленочных покрытий, полученная методом АСМ, приведена на фиг. 2. Как видно из фиг. 2, поверхность покрытия является гладкой и неровности на поверхности не превышают 4 нм.

Пример 2

Золь диоксида кремния получали по методике, описанной в примере 1.

Золь диоксида титана получали гидролизом тетрабутоксититана (ТБОТ). 0.01 моль (3.4 г) ТБОТ помещали в стеклянный бюкс объемом 50 мл и добавляли при перемешивании на магнитной мешалке 3.5 мл уксусной кислоты, 11.6 мл изопропилового спирта и перемешивали при комнатной температуре полчаса. Далее добавляли 1 мл дистиллированной воды и 0.7 мл концентрированной соляной кислоты и еще перемешивали композицию на магнитной мешалке полчаса. Концентрация полученного золя TiO2 составила 0.5 моль/л.

Готовили золи диоксида кремния, содержащие 0.1, 0.3 и 0.5 мол. % диоксида титана по отношению к диоксиду кремния путем смешивания золей диоксида кремния и диоксида титана.

Способ нанесения покрытий описан в примере 1. Отверждение покрытий проводилось при 20°С в течение 24 часов. Твердость покрытия, полученного из золя диоксида кремния, равна 4 В - 3 В, а твердость покрытий, полученных из золей диоксида кремния с добавками диоксида титана (0.1, 0.3 и 0.5 мол. %) - больше и равна Н-НВ.

На фиг. 3 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали золь диоксида титана: кривая 2 - 0.0 мас. %, кривая 3 - 0.1 мас. %, кривая 4 - 0.3 мас. %, кривая 5 - 0.5 мас. %. Как видно из фиг. 3, светопропускание стекла с покрытиями выше (максимум при 94.5%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций диоксида титана в золе диоксида кремния.

Пример 3

Золь диоксида кремния получали по методике, описанной в примере 1. Золь диоксида циркония получали гидролизом тетрабутоксициркония (ТБОЦ). В стеклянный бюкс емкостью 50 мл помещали 0.01 моль (4.8 г) ТБОЦ (в виде 80% раствора в н-бутаноле) и 10 мл изопропилового спирта. Содержимое бюкса перемешивали полчаса на магнитной мешалке при комнатной температуре. Затем добавляли 4.5 мл концентрированной уксусной кислоты, 0.3 мл концентрированной соляной кислоты, 0.75 мл дистиллированной воды. Перемешивали на магнитной мешалке еще полчаса. Концентрация золя двуокиси циркония составила 0.45 моль/л.

Готовили золи диоксида кремния, содержащие 0.1, 0.3 и 0.5 мол. % диоксида циркония по отношению к диоксиду кремния путем смешивания золей диоксида кремния и диоксида циркония.

Способ нанесения покрытий описан в примере 1. Отверждение покрытий проводилось при 20°С в течение 24 часов. Твердость покрытия, полученного из золя диоксида кремния, равна 4 В - 3 В, а твердость покрытий, полученных из золей диоксида кремния с добавками диоксида циркония (0.1, 0.3 и 0.5 мол. %) - больше и равна НВ.

На фиг. 4 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали золь диоксида циркония: кривая 2 - 0.0 мас. %, кривая 3 - 0.1 мас. %, кривая 4 - 0.3 мас. %, кривая 5 - 0.5 мас. %. Как видно из фиг. 4, светопропускание стекла с покрытиями выше (максимум при 94.5%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций диоксида циркония в золе диоксида кремния.

Пример 4

Методики получения золей диоксида кремния и оксида алюминия приведены в примере 1.

Готовили золи диоксида кремния, содержащие 0.1, 0.3 и 0.5 мол. % оксида алюминия по отношению к диоксиду кремния путем смешивания золей диоксида кремния и оксида алюминия.

Способ нанесения покрытий описан в примере 1. Отверждение покрытий проводилось при 40°С в течение 60 минут.

Твердость покрытия, полученного из золя диоксида кремния, равна В, а твердость покрытий, полученных из золей диоксида кремния с добавками оксида алюминия (0.1, 0.3 и 0.5 мол. %) - больше и равна НВ.

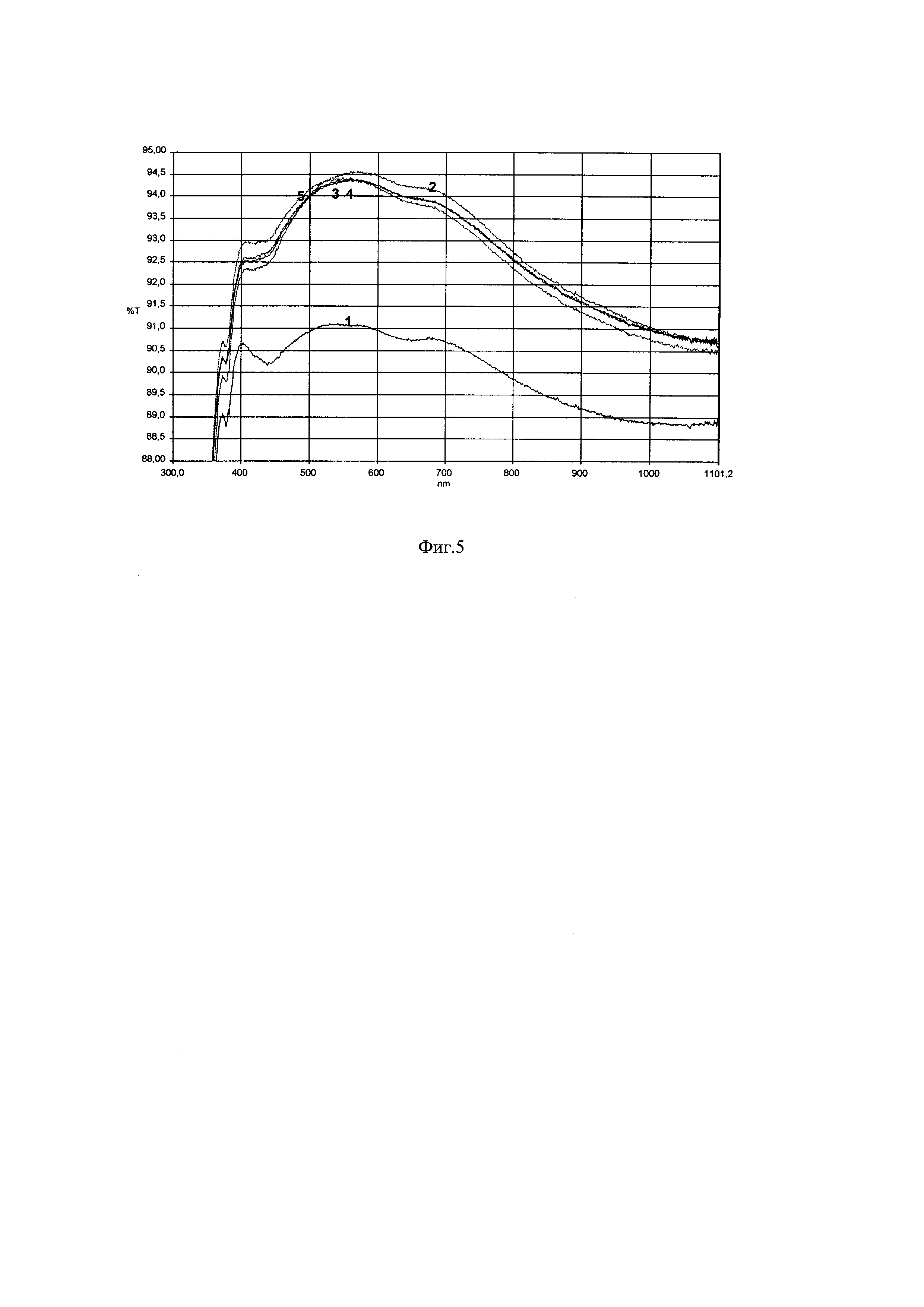

На фиг. 5 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали золь оксида алюминия: кривая 2 - 0.0 мас. %, кривая 3-0.1 мас. %, кривая 4 - 0.3 мас. %, кривая 5 - 0.5 мас. %. Как видно из фиг. 5, светопропускание стекла с покрытиями выше (максимум при 94.5%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций оксида алюминия в золе диоксида кремния.

Пример 5

Методика получения золя диоксида кремния приведена в примере 1.

Методика получения золя диоксида титана приведена в примере 2.

Готовили золи диоксида кремния, содержащие 0.1, 0.3 и 0.5 мол. % диоксида титана по отношению к диоксиду кремния путем смешивания золей диоксида кремния и диоксида титана.

Способ нанесения покрытий описан в примере 1. Отверждение покрытий проводилось при 40°С в течение 60 минут.

Твердость покрытия, полученного из золя диоксида кремния, равна В, а твердость покрытий, полученных из золей диоксида кремния с добавками диоксида титана (0.1, 0.3 и 0.5 мол. %) - больше и равна НВ.

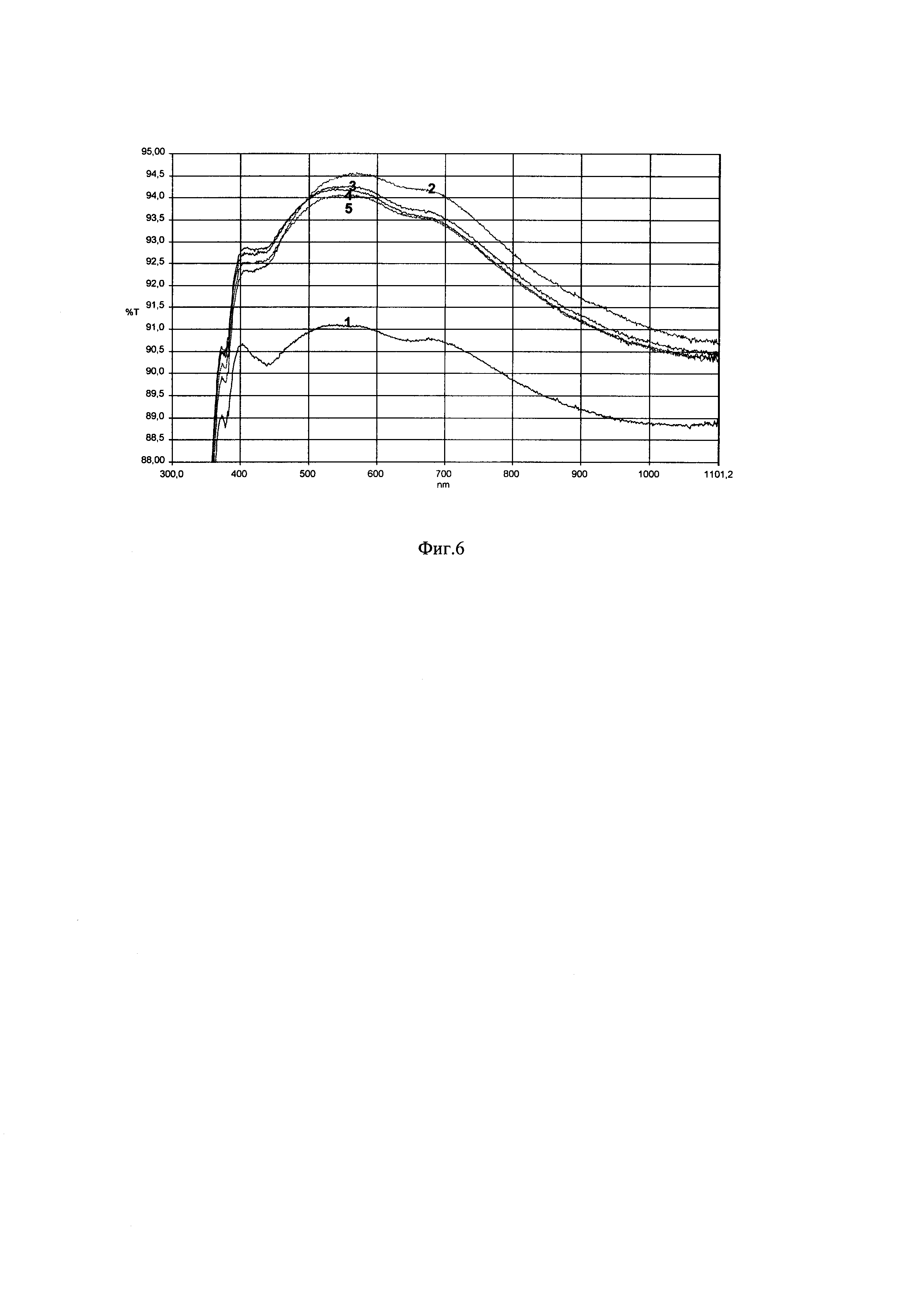

На фиг. 6 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали золь диоксида титана: кривая 2 - 0.0 мас. %, кривая 3-0.1 мас. %, кривая 4 - 0.3 мас. %, кривая 5 - 0.5 мас. %. Как видно из фиг. 6, светопропускание стекла с покрытиями выше (максимум при 94.5%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций диоксида титана в золе диоксида кремния.

Структура поверхности пленочных покрытий, полученная методом АСМ, приведена на фиг. 7. Как видно из фиг. 7, поверхность покрытия является гладкой и неровности на поверхности не превышают 2 нм.

Пример 6

Методика получения золя диоксида кремния приведена в примере 1.

Методика получения золя диоксида циркония приведена в примере 3.

Готовили золи диоксида кремния, содержащие 0.1, 0.3 и 0.5 мол. % диоксида циркония по отношению к диоксиду кремния путем смешивания золей диоксида кремния и диоксида циркония.

Способ нанесения покрытий описан в примере 1. Отверждение покрытий проводилось при 40°С в течение 60 минут.

Твердость покрытия, полученного из золя диоксида кремния, равна В, а твердость покрытий, полученных из золей диоксида кремния с добавками диоксида циркония (0.1, 0.3 и 0.5 мол. %) - больше и равна НВ.

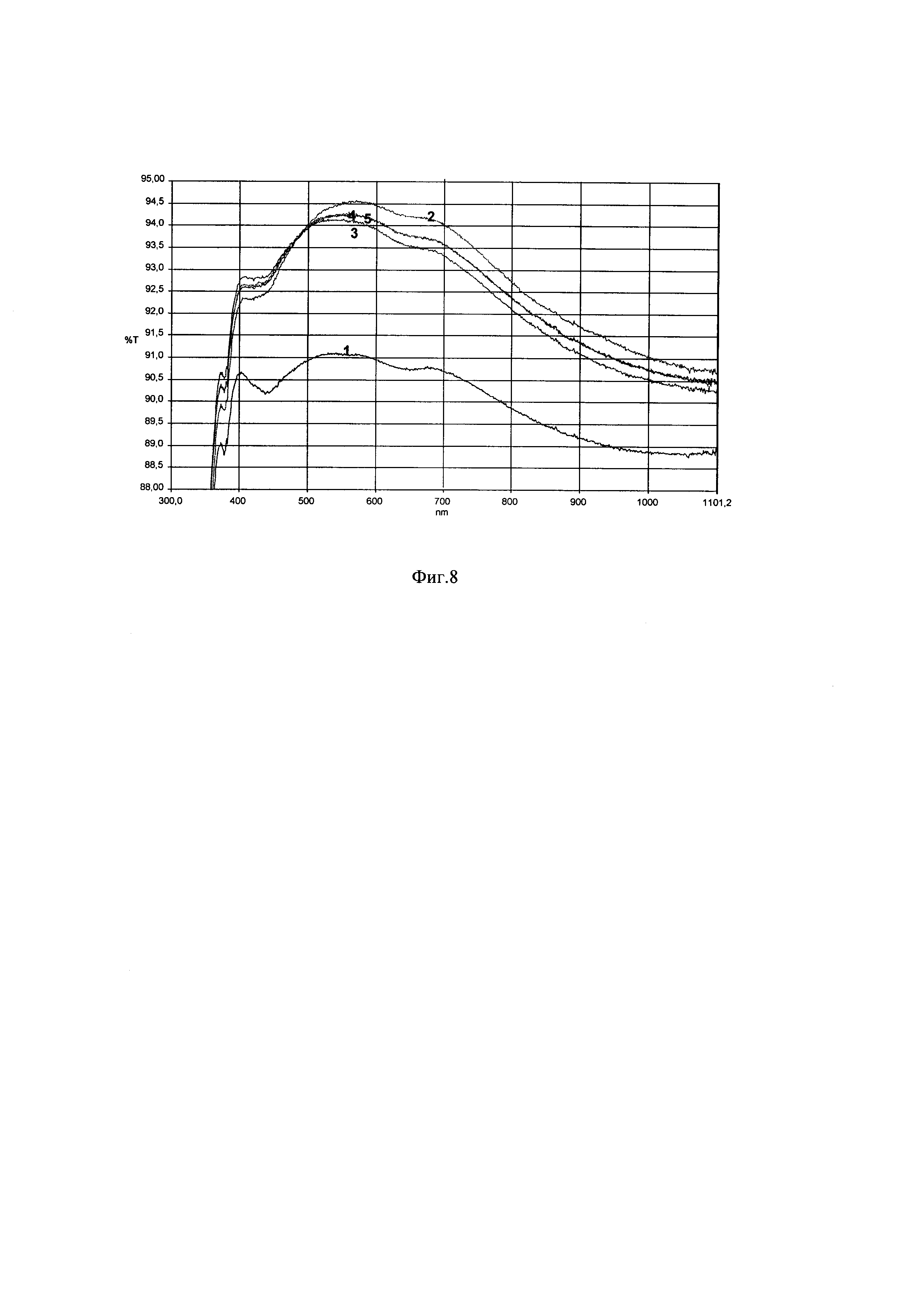

На фиг. 8 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали золь диоксида циркония: кривая 2 - 0.0 мас. %, кривая 3 - 0.1 мас. %, кривая 4 - 0.3 мас. %, кривая 5 - 0.5 мас. %. Как видно из фиг. 8, светопропускание стекла с покрытиями выше (максимум при 94.2%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций диоксида циркония в золе диоксида кремния.

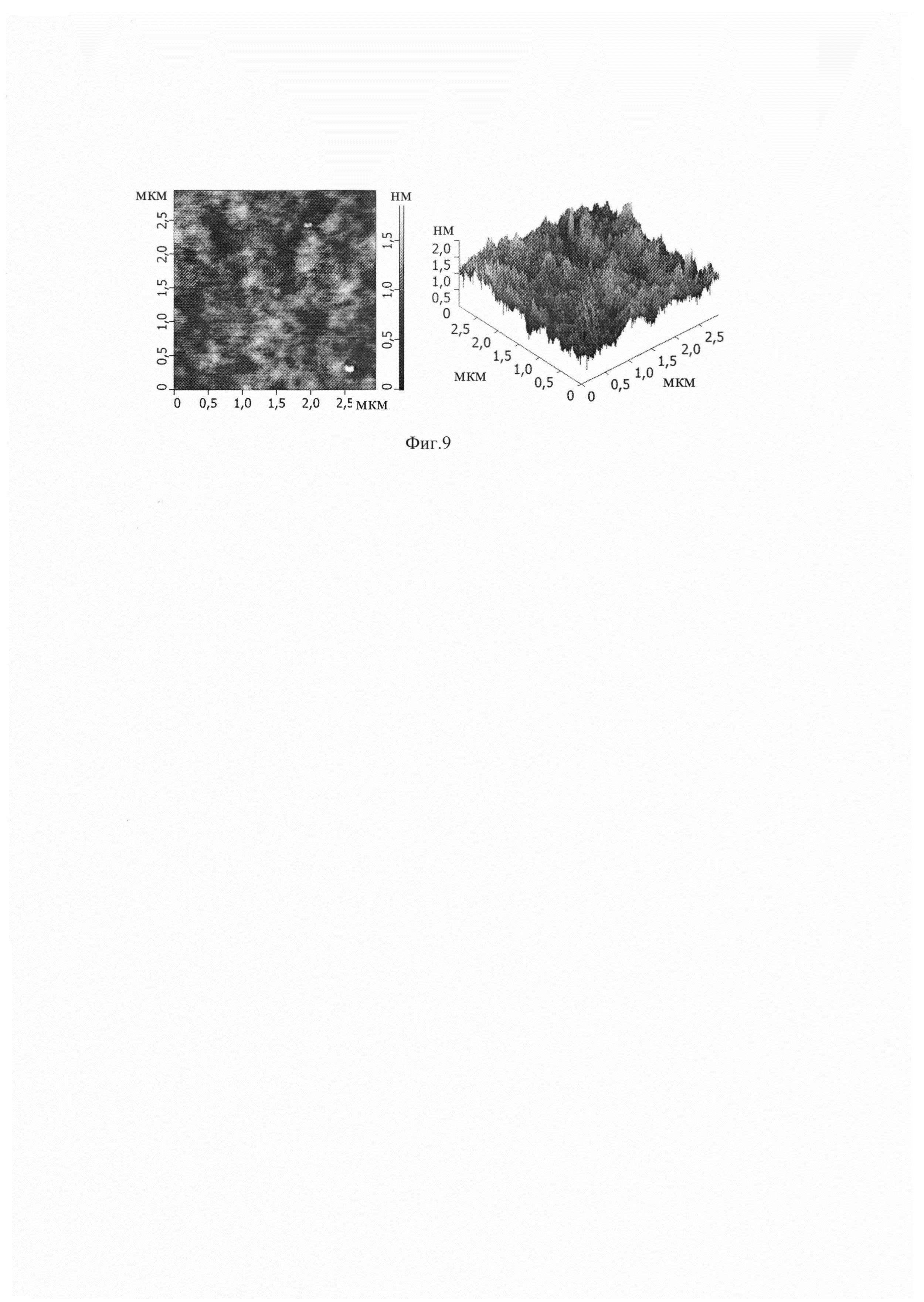

Структура поверхности пленочных покрытий, полученная методом АСМ, приведена на фиг. 9. Как видно из фиг. 9, поверхность покрытия является гладкой и неровности на поверхности не превышают 2 нм.

Пример 7

Методики получения золей диоксида кремния и оксида алюминия приведены в примере 1.

Готовили золи диоксида кремния, содержащие 0.1, 0.3 и 0.5 мол. % оксида алюминия по отношению к диоксиду кремния путем смешивания золей диоксида кремния и оксида алюминия.

Способ нанесения покрытий описан в примере 1. Отверждение покрытий проводилось при 60°С в течение 60 минут.

Твердость покрытия, полученного из золя диоксида кремния, равна F, а твердость покрытий, полученных из золей диоксида кремния с добавками оксида алюминия (0.1, 0.3 и 0.5 мол. %) - больше и равна 8Н.

На фиг. 10 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали золь оксида алюминия: кривая 2 - 0.0 мас. %, кривая 3 - 0.1 мас. %, кривая 4 - 0.3 мас. %, кривая 5 - 0.5 мас. %. Как видно из фиг. 10, светопропускание стекла с покрытиями выше (максимум при 94.5%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций оксида алюминия в золе диоксида кремния.

Структура поверхности пленочных покрытий, полученная методом АСМ, приведена на фиг. 11. Как видно из фиг. 11, поверхность покрытия является гладкой и неровности на поверхности не превышают 2.5 нм.

Пример 8

Методика получения золя диоксида кремния приведена в примере 1.

Методика получения золя диоксида титана приведена в примере 2.

Готовили золи диоксида кремния, содержащие 0.1, 0.3 и 0.5 мол. % диоксида титана по отношению к диоксиду кремния путем смешивания золей диоксида кремния и диоксида титана.

Способ нанесения покрытий описан в примере 1. Отверждение покрытий проводилось при 60°С в течение 60 минут.

Твердость покрытия, полученного из золя диоксида кремния, равна F, а твердость покрытий, полученных из золей диоксида кремния с добавками диоксида титана (0.1, 0.3 и 0.5 мол. %) - больше и равна 8Н.

На фиг. 12 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали золь диоксида титана: кривая 2 - 0.0 мас. %, кривая 3 - 0.1 мас. %, кривая 4 - 0.3 мас. %, кривая 5 - 0.5 мас. %. Как видно из фиг. 12, светопропускание стекла с покрытиями выше (максимум при 94.3%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций диоксида титана в золе диоксида кремния.

Пример 9

Методика получения золя диоксида кремния приведена в примере 1.

Методика получения золя диоксида циркония приведена в примере 3.

Готовили золи диоксида кремния, содержащие 0.1, 0.3 и 0.5 мол. % диоксида циркония по отношению к диоксиду кремния путем смешивания золей диоксида кремния и диоксида циркония.

Способ нанесения покрытий описан в примере 1. Отверждение покрытий проводилось при 60°С в течение 60 минут.

Твердость покрытия, полученного из золя диоксида кремния, равна F, а твердость покрытий, полученных из золей диоксида кремния с добавками диоксида циркония (0.1, 0.3 и 0.5 мол. %) - больше и равна 8Н.

На фиг. 13 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали золь диоксида циркония: кривая 2 - 0.0 мас. %, кривая 3 - 0.1 мас. %, кривая 4 - 0.3 мас. %, кривая 5 - 0.5 мас. %. Как видно из фиг. 13, светопропускание стекла с покрытиями выше (максимум при 94.2%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций диоксида циркония в золе диоксида кремния.

Пример 10

Методики получения золей диоксида кремния и оксида алюминия приведены в примере 1.

Готовили золи диоксида кремния, содержащие 0.1, 0.3 и 0.5 мол. % оксида алюминия по отношению к диоксиду кремния путем смешивания золей диоксида кремния и оксида алюминия.

Способ нанесения покрытий описан в примере 1. Отверждение покрытий проводилось при 80°С в течение 60 минут.

Твердость покрытия, полученного из золя диоксида кремния, равна НВ, а твердость покрытий, полученных из золей диоксида кремния с добавками оксида алюминия (0.1, 0.3 и 0.5 мол. %) - больше и равна 8Н.

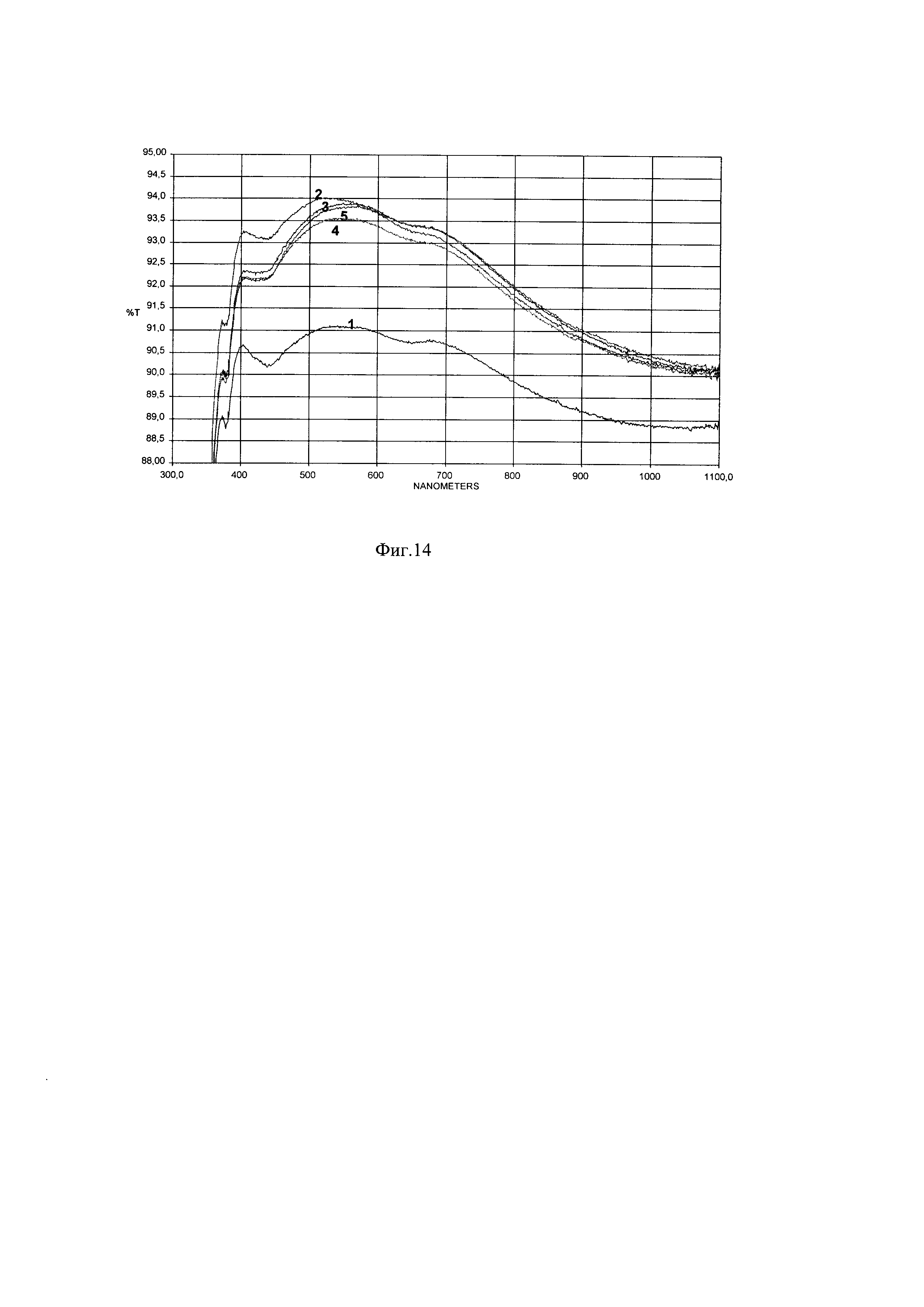

На фиг. 14 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали золь оксида алюминия: кривая 2 - 0.0 мас. %, кривая 3 - 0.1 мас. %, кривая 4 - 0.3 мас. %, кривая 5 - 0.5 мас. %. Как видно из фиг. 14, светопропускание стекла с покрытиями выше (максимум при 93.5-94.0%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций оксида алюминия в золе диоксида кремния.

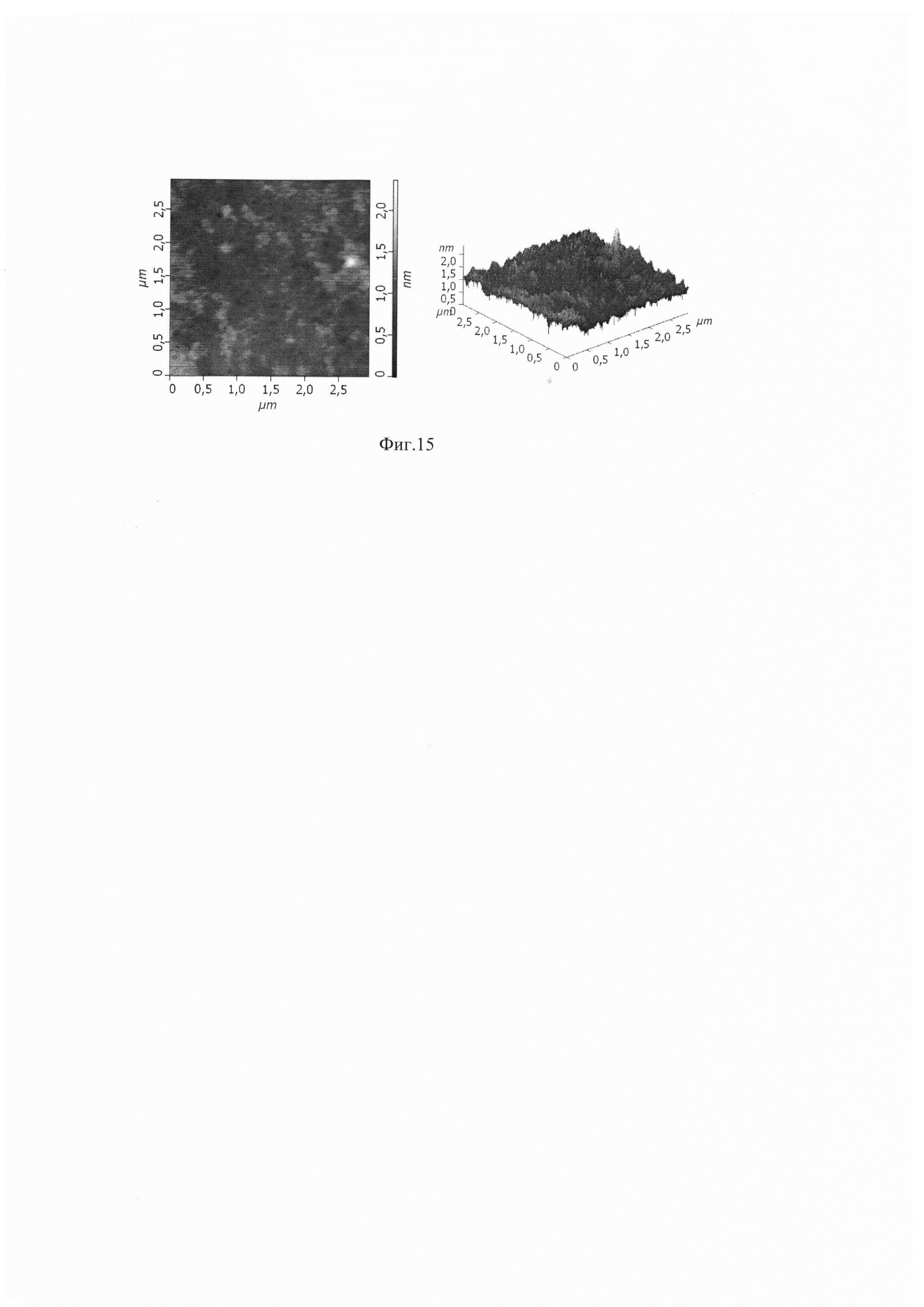

Структура поверхности пленочных покрытий, полученная методом АСМ, приведена на фиг. 15. Как видно из фиг. 15, поверхность покрытия является гладкой и неровности на поверхности не превышают 2.0 нм.

Пример 11

Методика получения золя диоксида кремния приведена в примере 1.

Методика получения золя диоксида титана приведена в примере 2.

Готовили золи диоксида кремния, содержащие 0.1, 0.3 и 0.5 мол. % диоксида титана по отношению к диоксиду кремния путем смешивания золей диоксида кремния и диоксида титана.

Способ нанесения покрытий описан в примере 1. Отверждение покрытий проводилось при 80°С в течение 60 минут.

Твердость покрытия, полученного из золя диоксида кремния, равна НВ, а твердость покрытий, полученных из золей диоксида кремния с добавками диоксида титана (0.1, 0.3 и 0.5 мол. %) - больше и равна 8Н.

На фиг. 16 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали золь диоксида титана: кривая 2 - 0.0 мас. %, кривая 3 - 0.1 мас. %, кривая 4 - 0.3 мас. %, кривая 5 - 0.5 мас. %. Как видно из фиг. 16, светопропускание стекла с покрытиями выше (максимум при 94.3%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций диоксида титана в золе диоксида кремния.

Структура поверхности пленочных покрытий, полученная методом АСМ, приведена на фиг. 17. Как видно из фиг. 17, поверхность покрытия является гладкой и неровности на поверхности не превышают 2.0 нм.

Пример 12

Методика получения золя диоксида кремния приведена в примере 1.

Методика получения золя диоксида циркония приведена в примере 3.

Готовили золи диоксида кремния, содержащие 0.1, 0.3 и 0.5 мол. % диоксида циркония по отношению к диоксиду кремния путем смешивания золей диоксида кремния и диоксида циркония.

Способ нанесения покрытий описан в примере 1. Отверждение покрытий проводилось при 80°С в течение 60 минут.

Твердость покрытия, полученного из золя диоксида кремния, равна НВ, а твердость покрытий, полученных из золей диоксида кремния с добавками диоксида циркония (0.1, 0.3 и 0.5 мол. %) - больше и равна 9Н.

На фиг. 18 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали золь диоксида циркония: кривая 2 - 0.0 мас. %, кривая 3 - 0.1 мас. %, кривая 4 - 0.3 мас. %, кривая 5 - 0.5 мас. %. Как видно из фиг. 18, светопропускание стекла с покрытиями выше (максимум при 93.7-94.0%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций диоксида циркония в золе диоксида кремния.

Пример 13

Методики получения золей диоксида кремния и оксида алюминия приведены в примере 1.

Готовили золи диоксида кремния, содержащие 0.1, 0.3 и 0.5 мол. % оксида алюминия по отношению к диоксиду кремния путем смешивания золей диоксида кремния и оксида алюминия.

Способ нанесения покрытий описан в примере 1. Отверждение покрытий проводилось при 100°С в течение 60 минут.

Твердость покрытия, полученного из золя диоксида кремния, равна 8Н, а твердость покрытий, полученных из золей диоксида кремния с добавками оксида алюминия (0.1, 0.3 и 0.5 мол. %) - больше и равна 9Н.

На фиг. 19 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали золь оксида алюминия: кривая 2 - 0.0 мас. %, кривая 3 - 0.1 мас. %, кривая 4 - 0.3 мас. %, кривая 5 - 0.5 мас. %. Как видно из фиг. 19, светопропускание стекла с покрытиями выше (максимум при 93.5-94.0%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций оксида алюминия в золе диоксида кремния.

Пример 14

Методики получения золей диоксида кремния, оксида алюминия, диоксида титана и диоксида циркония приведены в примерах 1-3.

Готовили золи диоксида кремния, содержащие 0.1, 0.3 и 0.5 мол. % оксида алюминия (или диоксида титана, или диоксида циркония) по отношению к диоксиду кремния путем смешивания золей диоксида кремния и оксида алюминия (или диоксида титана, или диоксида циркония).

Способ нанесения покрытий описан в примере 1. Отверждение покрытий проводилось при 200°С в течение 60 минут.

Твердость покрытия, полученного из золя диоксида кремния, равна 9Н. Твердость покрытий, полученных из золей диоксида кремния с добавками оксида алюминия (или диоксида титана, или диоксида циркония) также равна 9Н.

Таким образом, из приведенных примеров следует, что введение в золь диоксида кремния небольших количеств 0.1-0.5 мол. % золей оксида алюминия или диоксида титана, или диоксида циркония позволяет получать на силикатном стекле тонкие прозрачные покрытия из диоксида кремния при низких температурах отверждения 60-100°С с твердостью 7Н-9Н.

Реферат

Изобретение относится к тонкопленочным прозрачным покрытиям из диоксида кремния на стекло. Технический результат – отверждение покрытия при пониженной температуре, повышение прочности покрытия. Проводят золь-гель процесс тетраалкоксида кремния в присутствии добавок в золь продуктов гидролиза алкоксидов металлов. В качестве алкоксидов металлов используются алкоксиды алюминия, или титана, или циркония. Продукты гидролиза алкоксидов металлов вводятся в золь диоксида кремния в концентрации 0.1-0.5 мол. %. Покрытие на стекло наносят методом погружения. 19 ил., 14 пр.

Комментарии