Устройство для непрерывного осаждения покрытия из оксида металла - SU1371499A3

Код документа: SU1371499A3

Чертежи

Описание

00

со со

04

113

Изобретение относится к стекольной промышленности, а именно к устройствам для нанесения на прозрачную подложку слоя полупроводникового материала с высокой прозрачностью, сравнительно небольшим удельным электрическим сопротивлением и высокой механической прочностью.

Цель изобретения - снижение удельного электрического сопротивления при высокой прозрачности покрытия. Данное устройство предназначено для нанесения слоя покрытия оксида олова или оксида титана химическим осаждением из газовой фазы на подложку .

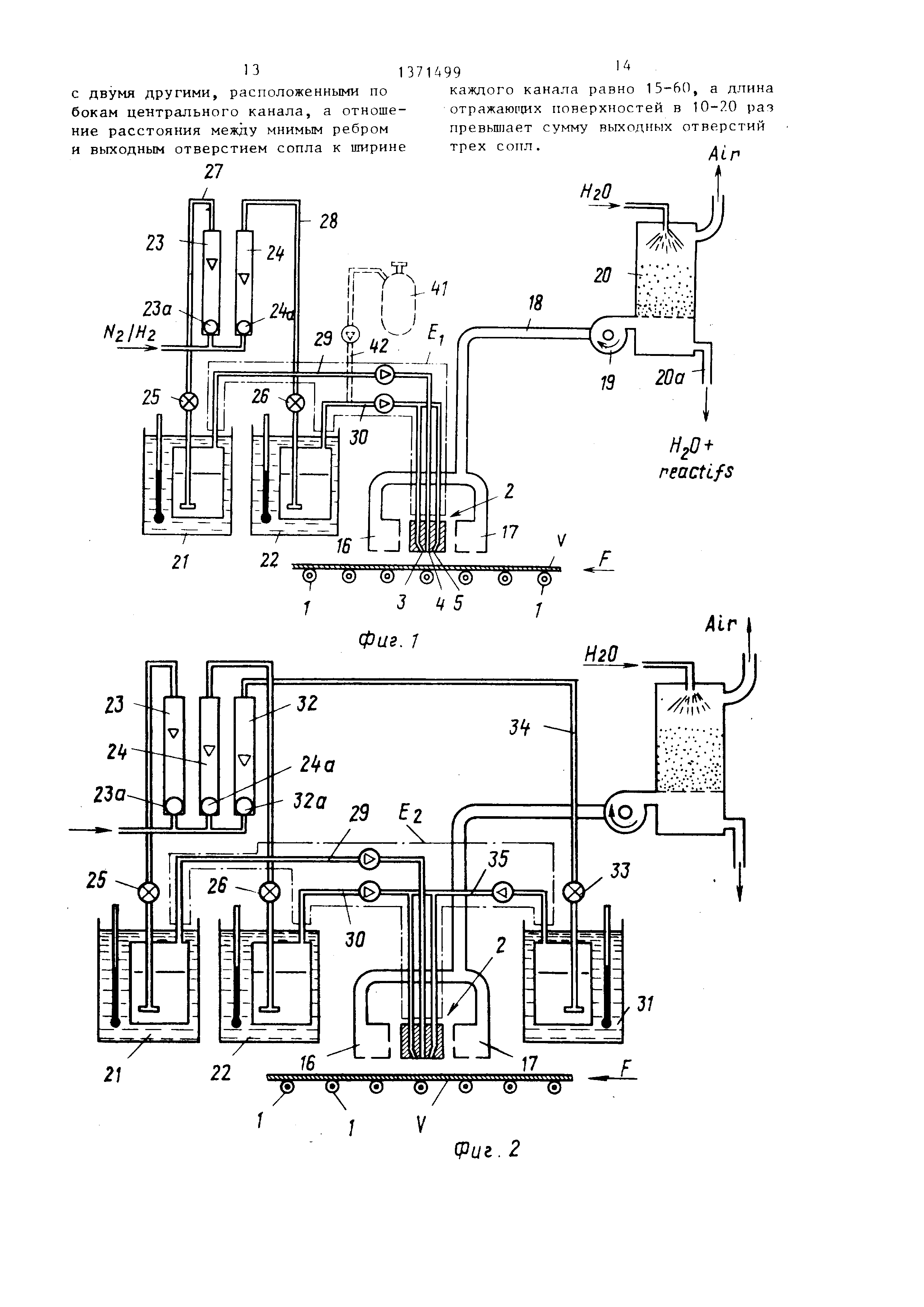

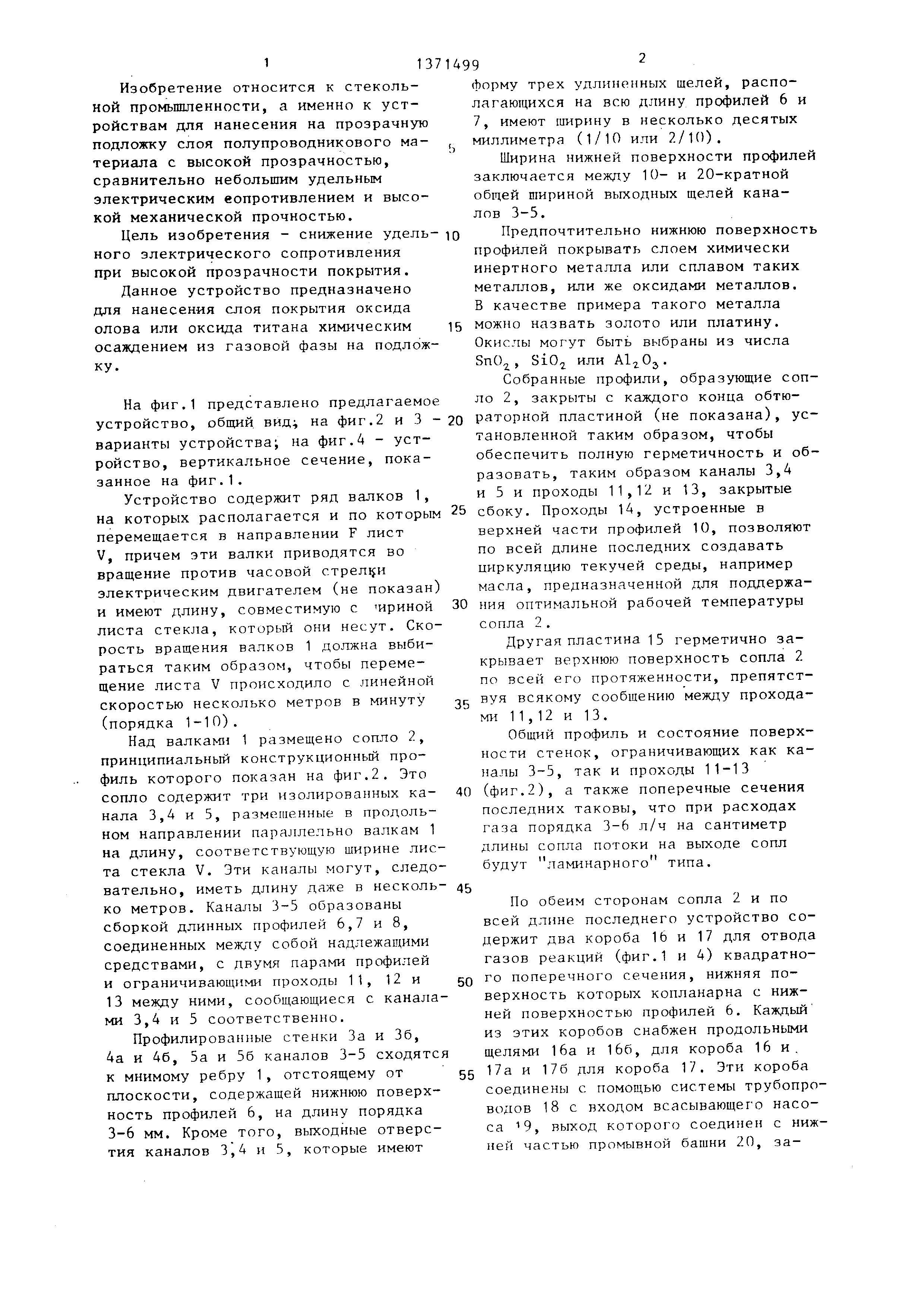

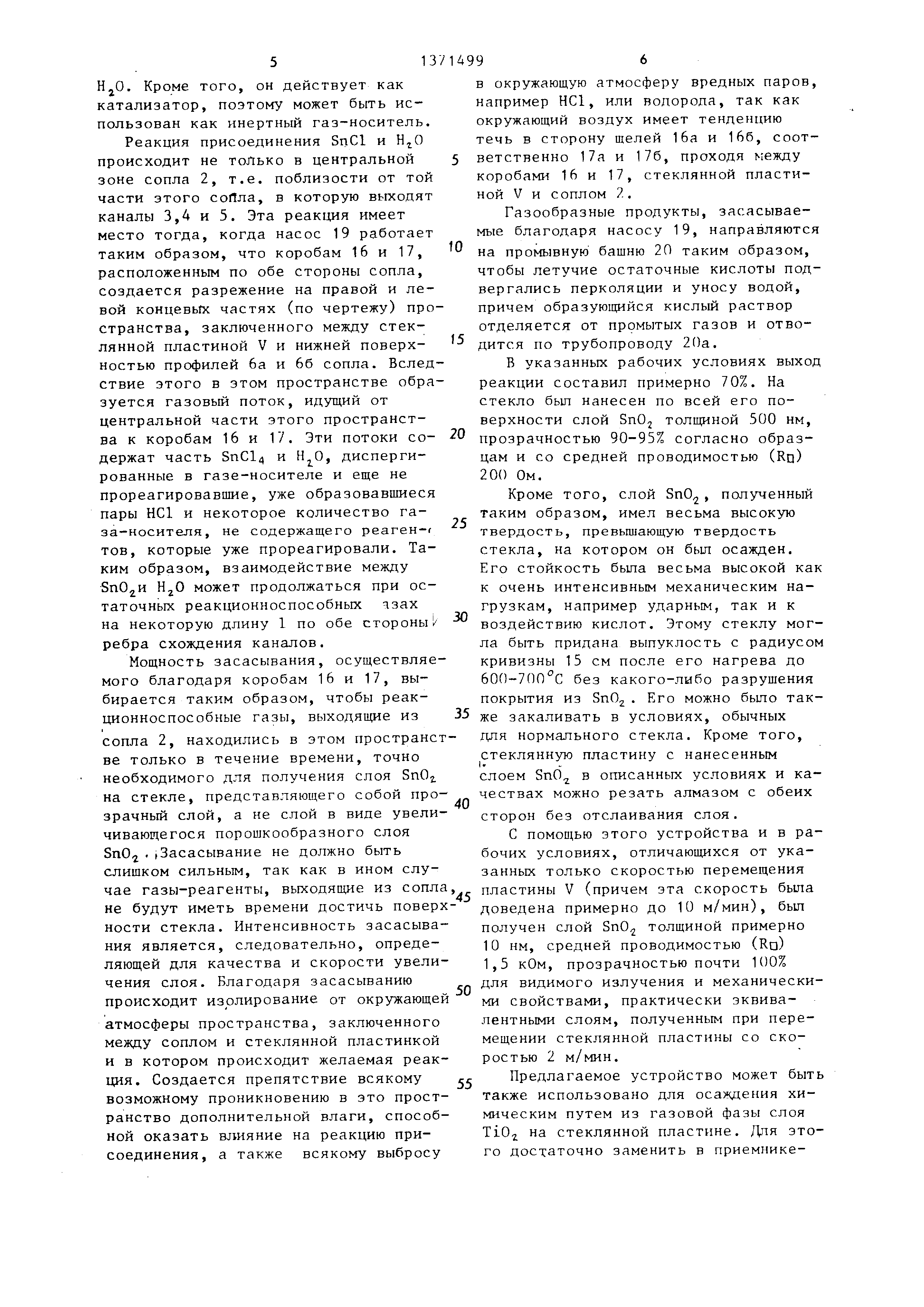

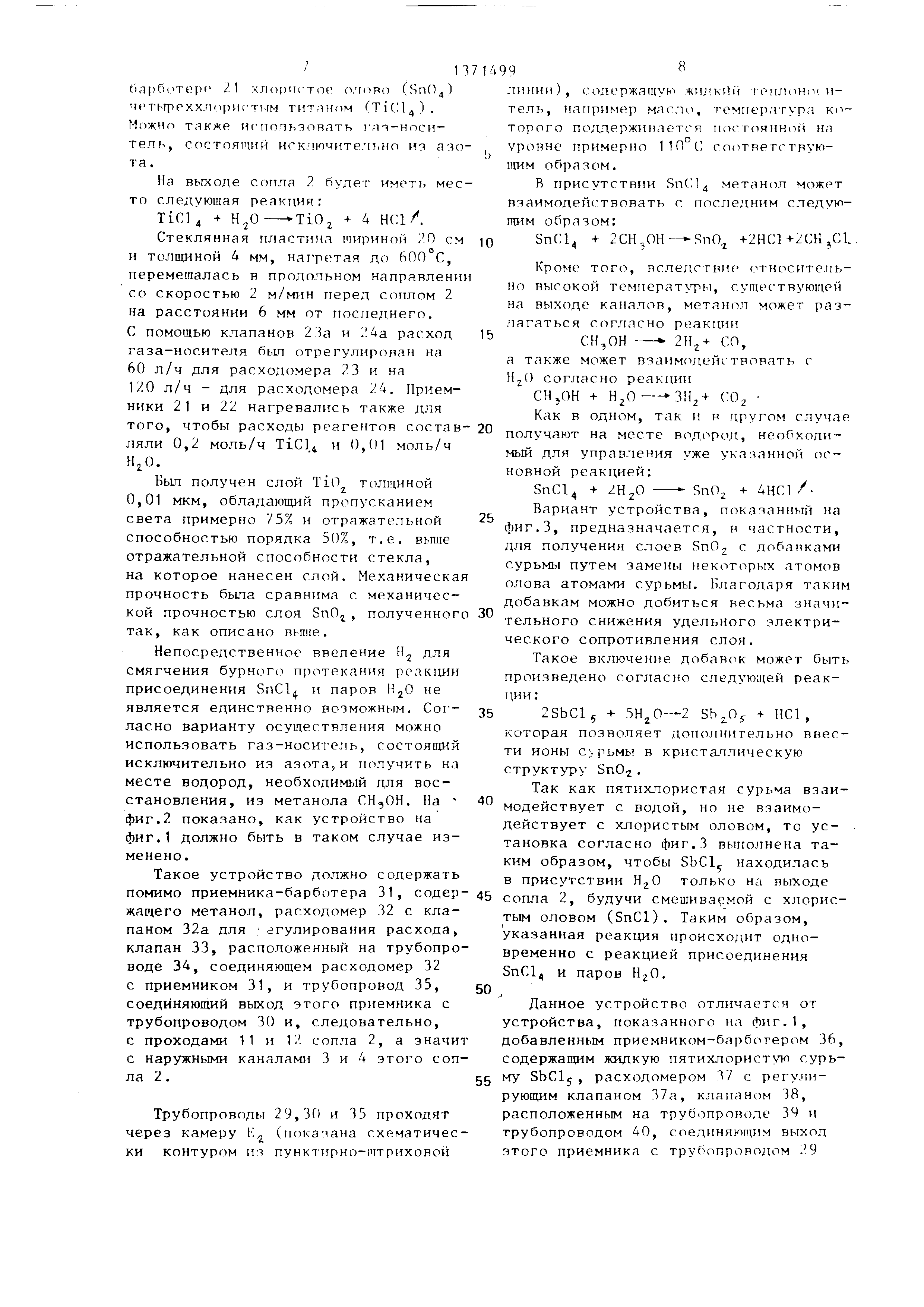

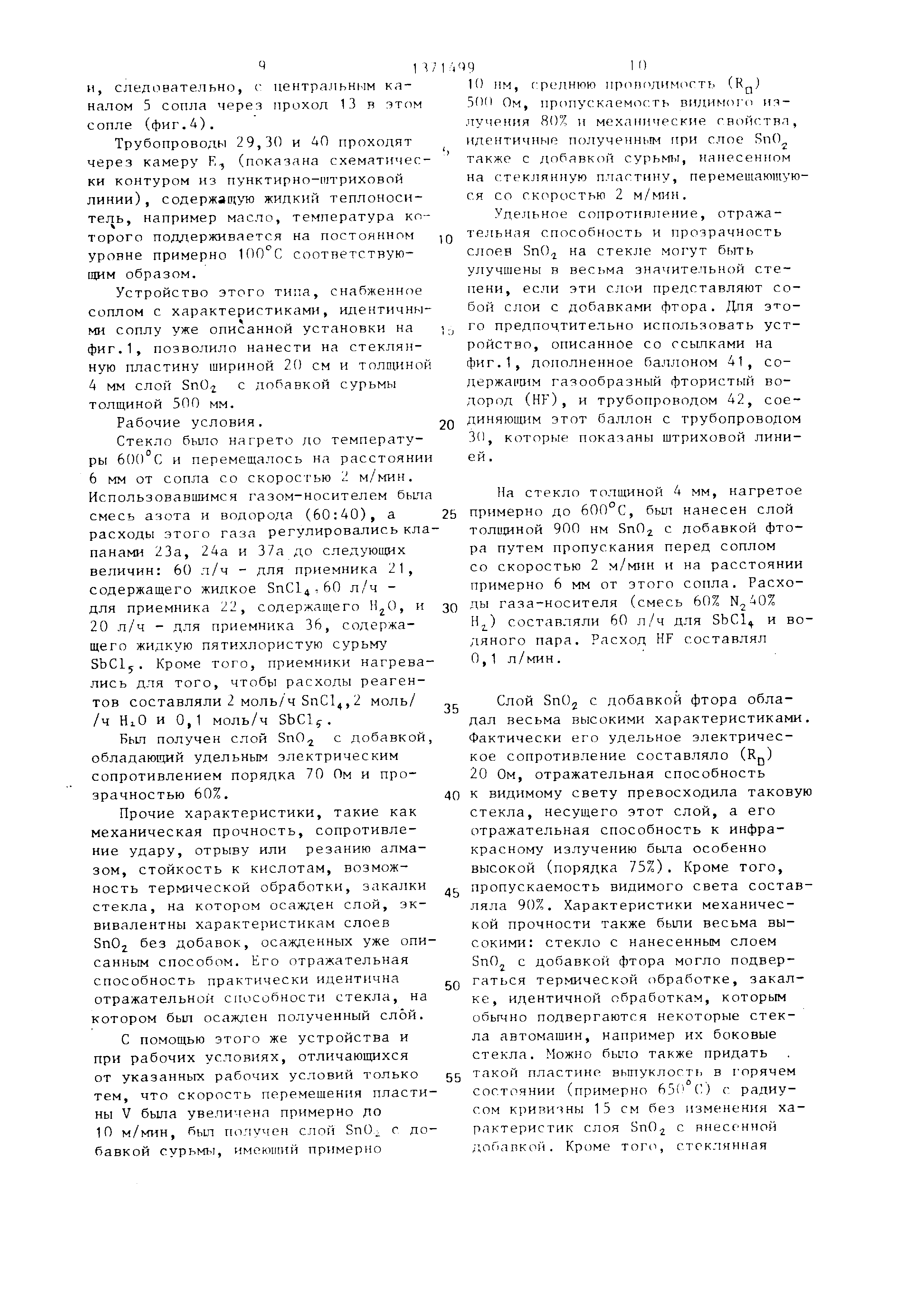

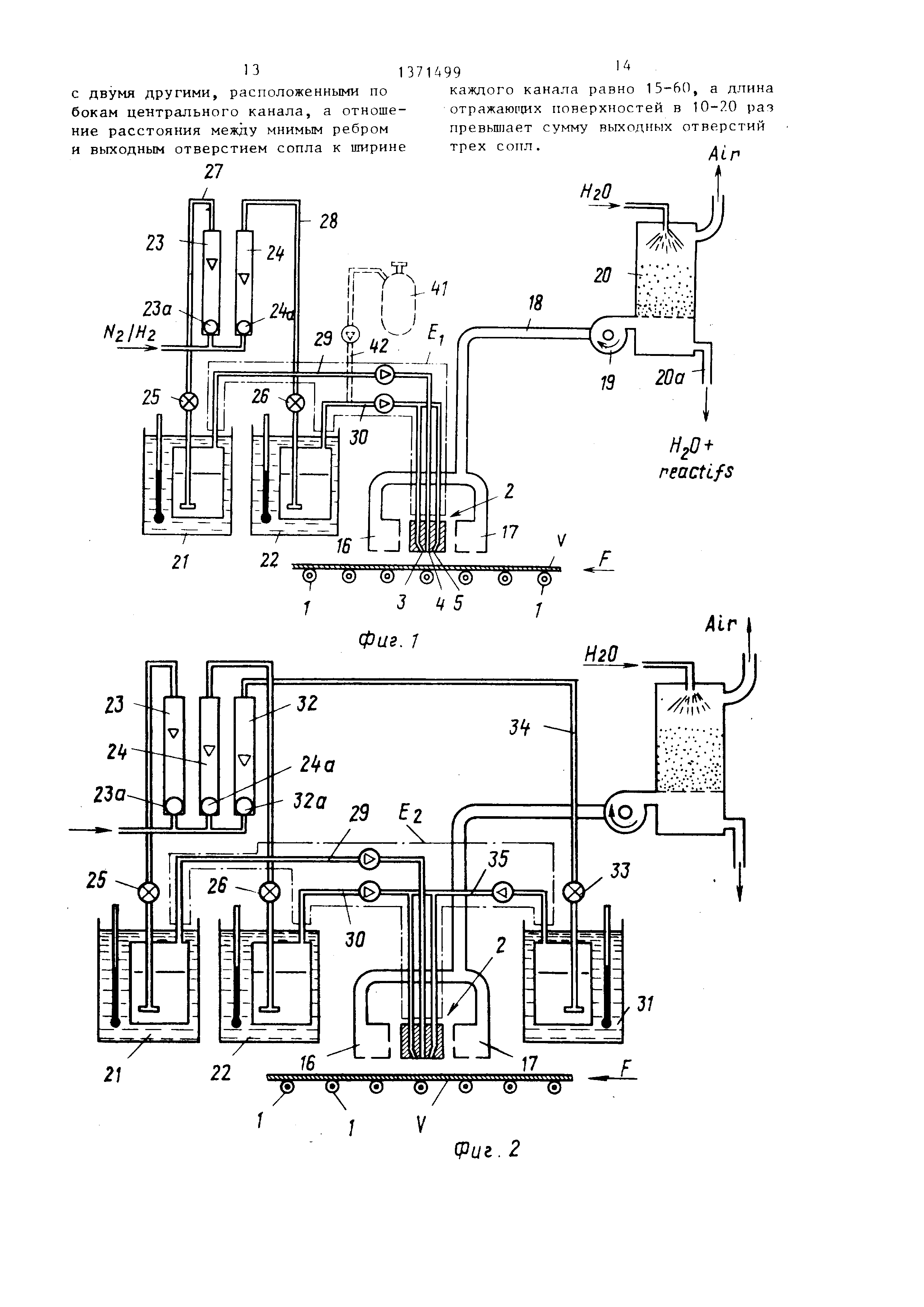

На фиг.1 представлено предлагаемое устройство, общий вид; на фиг.2 и 3 - варианты устройства; на фиг.4 - устройство , вертикальное сечение, показанное на фиг.1.

Устройство содержит ряд валков 1 , на которых располагается и по которым перемещается в направлении F лист V, причем эти валки приводятся во вращение против часовой стрел1$и электрическим двигателем (не показан) и имеют длину, совместимую с ириной листа стекла, который они несут. Скорость вращения валков 1 должна выбираться таким образом, чтобы перемещение листа V происходило с линейной скоростью несколько метров в минуту (порядка 1-10).

Над валками 1 размещено сопло 2, принципиальный конструкционный профиль которого показан на фиг.2. Это сопло содержит три изолированных канала 3,4 и 5, размешенные в продольном направлении параллельно валкам 1 на длину, соответствующую ширине листа стекла V. Эти каналы могут, следовательно , иметь длину даже в несколько метров. Каналы 3-5 образованы сборкой длинных профилей 6,7 и 8, соединенных между собой надлежащими средствами, с двумя парами профилей и ограничивающими проходы 11, 12 и 13 между ними, сообщающиеся с каналами 3,4 и 5 соответственно.

Профилированные стенки За и Зб, 4а и 4б, 5а и 56 каналов 3-5 сходятся к мнимому ребру 1, отстоящему от плоскости, содержащей нижнюю поверхность профилей 6, на длину порядка 3-6 мм. Кроме того, выходные отверстия каналов З , 4 и 5, которые имеют

92

форму трех удлиненных щелей, располагающихся на всю длину профилей 6 и 7, имеют ширину в несколько десятых

миллиметра (1/10 или 2/10).

Ширина нижней поверхности профилей заключается между 10- и 20-кратной общей шириной выходных щелей каналов 3-5.

Предпочтительно нижнюю поверхность профилей покрывать слоем химически инертного металла или сплавом таких металлов, или же оксидами металлов. В качестве примера такого металла

можно назвать золото или платину. Окислы могут быть выбраны из числа SnO, SiO или .

Собранные профили, образующие сопло 2, закрыты с каждого конца обтюраторной пластиной (не показана), установленной таким образом, чтобы обеспечить полную герметичность и образовать , таким образом каналы 3,4 и 5 и проходы 11,12 и 13, закрытые

сбоку. Проходы 14, устроенные в

верхней части профилей 10, позволяют по всей длине последних создавать циркуляцию текучей среды, например масла, предназначенной для поддержания оптимальной рабочей температуры сопла 2.

Другая пластина 15 герметично закрывает верхнюю поверхность сопла 2 по всей его протяженности, препятствуя всякому сообщению между проходами 11,12 и 13.

Общий профиль и состояние поверхности стенок, ограничивающих как каналы 3-5, так и проходы 11-13

(фиг.2), а также поперечные сечения последних таковы, что при расходах газа порядка 3-6 л/ч на сантиметр длины сопла потоки на выходе сопл будут ламинарного типа.

По обеим сторонам сопла 2 и по

всей длине последнего устройство содержит два короба 16 и 17 для отвода газов реакций (фиг.1 и 4) квадратного поперечного сечения, нижняя поверхность которых копланарна с нижней поверхностью профилей 6. Каждый из этих коробов снабжен продольными щелями 16а и 166, для короба 16 и.

17а и 176 для короба 17. Эти короба соединены с помощью системы трубопроводов 18 с входом всасывающего насоса 9, выход которого соединен с нижней частью промывной бащни 20, заполненнои огнеупорными материалами (кольца Рагаига).

Кроме того, устройство содержит два термостатированнь х приемника- барботера 21 и 22, первый из которых содержит жидкое хлористое олово (SnCl), а второй - воду, два расходомера 23 и 24, снабженных клапанами 23а и 24а для регулирования расхода, питаемых смесью азота и водорода в пропорции 60:40, два клапана 25 и 26, расположенных на трубопроводах 27 и 28, соединяющих расходомеры с приемниками-барботерами, расположенными ниже. Два трубопровода 29 и 30 соединяют выход приемников 21 и 22 соответственно с проходом 13 и проходами 11 и 12 сопла 2, т.е. с каналом 5 этого сопла для трубопровода 29 и с каналами 3 и 4 - для трубопровода 30.

Трубопроводы 29 и 30 проходят через камеру Е,(показана схематически контуром из пунктирно-штриховой линии), содержащую жидкий теплоноситель, например масло, температура которого поддерживается постоянной (примерно 110°С) соответствующим образом. Соотношение расстояния между мнимым ребром и выходным отверстием сопла к ширине каждого клапана составляет 15- 60. Отражающие поверхности имеют длину , в 10-20 раз большую суммы ширины трех выходных отверстий сопла.

Предлагаемое устройство позволяет наносить, например, на стеклянную пластину слой окиси олова толщиной порядка 500 нм, обладающий одновременно очень хорошей прозрачностью, Сравнительно низкой удельной электрической проводимостью, прекрасным сцеплением со стеклом и повышенной механической прочностью и стойкостью к кислотам.

Эксперимент. ьное устройство этого типа, снабженное соплом длиной 20 см, отверстия каналов 3,4 и 5 которого имели ширину 0,1-0,1 и 0,2 мм позволило обрабатывать стеклянную пластину шириной 20 см и толщиной 4 мм, нагретую примерно до 600°С и перемещаемую в направлении F (фиг.1 и 4) со скоростью 2 м/мин. Расстояние , разделяющее нижнюю поверхность сопла и поверхность стекла, составляло 6 мм.

Использовали приемники 21 и 22 емкостью примерно 200-300 мл (жидко1

371499 го

SnCl для приемника zi и для приемника 22 соответственно). Эти приемники нагревали до таких темпе- ( ратур, чтобы при расходе газа-носителя N,/Hj 60 л/ч для приемника 21 и 120 л/ч для приемника 22, регулируемым клапанами 2За и 24а, получить расход реагента, разбавленного в

10 этом газе, 2 моль/ч хлористого олова (SnCl4) и 1 моль/ч . Кроме того, температуру сопла поддерживали примерно 110 С посредством циркуляции масла в проходах 14 этого сопла

15 (фиг.4).

Вследствие профиля, сообщенного каналам 3,4 и 5 сопла 2, и, в частности , вследствие того, что они сходятся своими боковыми стенками к мни20 мому ребру 1, газовые потоки, выходящие из этих каналов (поток SnCl4 - для канала 5 и поток паров - для каналов 3 и 4), являющиеся ламинарными , входят во взаимный контакт, сна25 чала протекая тангенциально, а затем более прямо по мере приближения к линии 1, находящейся вьш1е. Комбинированный поток этих трех газовых потоков становится менее ламинарным, ког30 да происходит взаимное проникновение зтих потоков одного в другой, что имеет место только в непосредственной близости от поверхности стекла V, которая нагрета примерно до 600 С,

35 как это указывалось выше, так что на стекле происходит реакция присоединения

SnCl

н,о

sna + 4 НС1/.

Если не принять специальных мер, то эта реакция будет происходить очень бурно с образованием большого количества двуокиси олова (SnOj) гидратов типа SnO п НгО на выходе каналов 3-5 сопла 2, вследствие чего возникнет опасность частичного или полного забивания всех или части каналов с осаждением этих же самых окислов олова на стекле в виде белой вуали, а не в виде требуемого гтолу- проводящего прозрачного слоя.

При использовании устройства эта опасность устраняется добавлением в оба газовых потока SnCl и паров восстановительного агента в виде введенного в газ-носитель. ВодоН О

2

н

род фактически является газом, не взаимодействующим ни с SnCl4, ни с

HjO. Кроме того, он действует как катализатор, поэтому может быть использован как инертный газ-носитель.

Реакция присоединения SnCl и происходит не только в центральной зоне сопла 2, т.е. поблизости от той части этого соЯла, в которую выходят каналы 3,4 и 5. Эта реакция имеет место тогда, когда насос 19 работает таким образом, что коробам 16 и 17, расположенным по обе стороны сопла, создается разрежение на правой и левой концевьгх частях (по чертежу) пространства , заключенного между стеклянной пластиной V и нижней поверх- ностью профилей 6а и 66 сопла. Вследствие этого в этом пространстве образуется газовый поток, идущий от центральной части этого пространства к коробам 16 и Г/. Эти потоки содержат часть SnCli, и , диспергированные в газе-носителе и еще не прореагировавшие, уже образовавшиеся пары НС1 и некоторое количество газа-носителя , не содержащего реаген-г тов, которые уже прореагировали. Таким образом, взаимодействие между может продолжаться при остаточных реакционноспособных чзах на некоторую длину 1 по обе стороны I ребра схождения каналов.

Мощность засасывания, осуществляемого благодаря коробам 16 и 17, выбирается таким образом, чтобы реак- ционноспособные газы, выходящие из

в окружающую атмосферу вредных паров, например НС1, или водорода, так как окружающий воздух имеет тенденцию течь в сторону щелей 1ба и 16б, соответственно 17а и 176, проходя между коробами 16 и 17, стеклянной пластиной V и соплом ..

Газообразные продукты, засасываемые благодаря насосу 19, направляются на промывную башню 20 таким образом, чтобы летучие остаточные кислоты подвергались перколяции и уносу водой, причем образующийся кислый раствор отделяется от промытых газов и отводится по трубопроводу 2()а.

В указанных рабочих условиях выход реакции составил примерно 70%. На стекло был нанесен по всей его поверхности слой SnOj 500 нм, прозрачностью 90-95% согласно образцам и со средней проводимостью (Rn) 200 Ом.

Кроме того, слой SnO, полученный таким образом, имел весьма высокую твердость, превышающую твердость стекла, на котором он бьш осажден. Его стойкость была весьма высокой как к очень интенсивным механическим нагрузкам , например ударным, так и к воздействию кислот. Этому стеклу могла быть придана выпуклость с радиусом кривизны 15 см после его нагрева до 600-700 С без какого-либо разрушения покрытия из SnO. Его можно было так- -5 же закаливать в условиях, обычных

0

5

0

Реферат

Изобретение относится к стекольной промышленности, а именно к устройствам для нанесения на прозрачную подложку слоя полупроводникового материала с высокой прозрачностью, сравнительно небольшим удельным электрическим сопротивлением и высокой механической прочностью. Цель изобретения - снижение удельного электрического сопротивления при высокой прозрачности покрытия. Сопло выполнено с тремя изолированными каналами 3-5 и двумя отражающими поверхностями 6. Профилированные стенки За, 36, 4а, 46, За, 56 каналов сходятся к мнимому ребру 1, общему для всех каналов. Соотношение рас- стояния между мнимым ребром и выходным отверстием сопла к ширине каждого канала составляет 15-60. Отражающие поверхности имеют длину, в 10- 20 раз большую суммы ширины трех выходных отверстий сопла. Удельное сопротивление покрытий 20-1500 Ом, прозрачность 60-100%. 4 ил. о (У)

Формула

Комментарии