Пресс-форма для мяса с возможностью приготовления мяса - RU2546229C2

Код документа: RU2546229C2

Чертежи

Описание

Данное изобретение относится к пресс-формам для мяса, используемым при необходимости для приготовления мяса, в частности для приготовления свинины, например пармской ветчины, вареного окорока и других подобных продуктов.

Производство ветчин (и подобных продуктов) в виде целых или разделенных в поперечном направлении рулетов обеспечивает продаваемой нарезной продукции указанного типа значительные преимущества за счет заметного увеличения производительности линий нарезки и упаковки, а также сокращения отходов на концах рулетов.

Известны различные технологии производства рулетов вареной ветчины или другой кулинарно обработанной продукции. Согласно наиболее известной и испытанной на практике технологии с целью повышения компактности и впечатления цельности продукта полуфабрикаты, предназначенные для изготовления рулетов, готовят в водонепроницаемых формах, предотвращающих контакт продукта с воздухом (технология вакуумного приготовления).

Указанная технология включает в себя вкладывание окорока или грудинки (технология применима также к белому мясу и любым другим видам мяса) в водонепроницаемые оболочки, размещаемые в пресс-формах, придающих им определенную форму, закрепляемую при последующем приготовлении.

Водонепроницаемые оболочки, по преимуществу, но не всегда, представляющие собой пакеты из мягкого, поддающегося горячей сварке пластика, заполняют продуктом (мясом, при необходимости подвергнутым впрыскиваниям соляного рассола и массированию соответствующими устройствами), а затем запечатывают вакуумным способом так, что помещенное в пакет мясо герметично изолировано от внешней среды.

Вкладывание мяса в пакеты может осуществляться разными путями.

Первый способ предусматривает размещение пустых пакетов непосредственно в пресс-формах, вкладывание мяса и, наконец, горячую сварку пакетов в вакууме посредством специального оборудования (вакуумное оборудование горячей сварки).

Второй способ содержит размещение пустых пакетов, или пакетов определенной формы, внутри контейнеров ("дополнительных пресс-форм"), вкладывание мяса, тепловую сварку пакетов (или пакетов определенной формы) в вакууме посредством специального оборудования (в зависимости от конкретного случая, оборудования горячего формования и/или капсулонаполнительного) и, наконец, перемещения приготовленной таким образом продукции в пресс-формы.

Третий способ предполагает использование вакуумного упаковочного оборудования для помещения мяса в "тубы" из гибкого пластика, запечатываемые затем по краям скобошвейными машинами с образованием закрытых пакетов, перемещаемых впоследствии внутрь пресс-форм.

Помимо технологии, в которой используют непроницаемые оболочки, известна также другая, реже используемая технология, в которой предназначенные для производства брикетов полуфабрикаты подвергают кулинарной обработке в водо-, паро- и газопроницаемых оболочках.

Как правило, такие проницаемые оболочки представляют собой слой пластика cartene или аналогичного материала, размещаемого сначала в прессовочных формах, а затем заполняемого продуктом (мясом, при необходимости подвергнутым впрыскиваниям рассола и массированию соответствующими устройствами). Затем продукт плотно обертывают и заворачивают в указанную оболочку с получением таким образом закрытой обертки, находящейся между матрицей и продуктом.

Вне зависимости от типов оболочек и выбранных способов вкладывания мяса в пакеты, настоящее изобретение относится к пресс-формам, в которые помещают оболочки для придания мясу формы и, при необходимости, для приготовления мяса.

В целом вариантами осуществления изобретения предусмотрено изготовление пресс-форм двух разных видов.

Первый конструктивный вариант относится к использованию одинарных пресс-форм, содержащих:

матрицу в виде емкости для вмещения мяса, выполненной с обращенной вверх полостью;

крышку для закрывания матрицы и линейного перемещения внутрь загрузочного отверстия указанной полости;

противоположный элемент, закрепленный на матрице, и толкающие упругие средства для толкания крышки на прессование мяса, находящегося внутри матрицы, между крышкой и противоположным элементом (изготовителями пресс-форм такого типа являются Menozzi, Manzini, Riva и другие международные производители).

Продукцию изготавливают путем размещения пакета внутри матрицы и укладки продукта, запечатывания пакета вокруг продукта, (при необходимости путем вакуумной горячей сварки), установки и прижатия крышки, с последующим приготовлением продукта внутри пресс-формы.

Мышечные пучки, получаемые в результате разделки животного, могут помещать в пресс-формы для обеспечения пространственных параметров продукта в матрице, с получением в этом случае мясного ломтика, схожего по внешнему виду с приготовленным целиком продуктом и обладающего лучшими показателями в отношении качества и плотности.

Продукцию разделяют на продукты с "потерей веса" и без, при этом под "потерей веса" понимается уменьшение веса, происходящее вследствие отделения жидкой или студенистой части (выделяемое вещество) в процессе приготовления мяса.

В случае вакуумного приготовления выделяемое вещество остается внутри оболочки, в которой происходит приготовление.

По причине указанного эффекта запечатанный пакет приходится снабжать дополнительным элементом, который, являясь вначале пустым, собирает в себя в процессе варки выделяемое вещество, обеспечивая тем самым отсутствие выделяемого вещества внутри конечного продукта.

Понятие "потеря веса" применимо к тем продуктам, при приготовлении которых в используемых для приготовления пакетах присутствие выделяемого вещества превышает 3%.

В общем случае, хотя не следует понимать это правило слишком буквально, чем больше потеря веса, тем выше качество конечного продукта.

В случае обработки мяса в проницаемой оболочке cartene выделяемое вещество выходит из пресс-формы и попадает на пол, затем в сток. В этом случае отсутствуют какие-либо ограничения на величину потери веса.

Описанные выше пресс-формы позволяют в максимальной мере использовать способ, предусматривающий потерю веса, и допускают относительно высокие потери веса, поскольку в них предусмотрена возможность размещения добавочной части пакета, при ее наличии, снаружи пресс-формы, сбоку и параллельно относительно продукта.

Кроме того, обе технологии предусматривают возможность сжатия пресс-форм в конце приготовления для возврата усилия прессования к установленному перед началом приготовления уровню, снизившемуся из-за растяжения упругих пружин вследствие потери веса продукта.

Хотя такие пресс-формы позволяют изготавливать продукцию высокого качества, их конструкция в недостаточной степени подходит для получения удовлетворительного штабелирования, вследствие чего они не способны обеспечить наиболее полное и рациональное использование традиционных печей, в которые при промышленном производстве продукт требуется помещать постоянными и правильными штабелями.

Пресс-формы нельзя установить вертикально друг на друге, поскольку нагрузка на нижние пресс-формы меняет давление, с которым крышка пресс-форм давит на мясо, что приводит к изменению качества продукции, причем в отдельных случаях давление превышает норму и достигает недопустимых уровней. Кроме того, уложенные в штабеля пресс-форм не обладают достаточной устойчивостью.

Известный способ штабелирования пресс-форм указанного типа предусматривает их установку в вертикальные пирамиды, в которых каждая матрица опирается непосредственно на две расположенные под ней матрицы.

Применение данного способа штабелирования ставит различные технические задачи, прежде всего - обеспечение устойчивости. Кроме того, относительно малое пространство между матрицами не обеспечивает возможность эффективной циркуляции пара между пресс-формами во время приготовления, результатом чего является плохое распределение температур; к тому же данным методом не предусмотрена возможность размещения добавочных частей пакетов снаружи полостей матрицы вдоль продольных боковых сторон пресс-формы, что не позволяет обеспечить должную потерю веса.

На практике в технологии с использованием пресс-форм описанного выше типа применяют различные средства для транспортировки пресс-форм внутри печей, в том числе системы транспортировки с подвесными лоточными конвейерами, что требует инвестиций в дорогостоящее оборудование, не устраняя при этом проблему неэффективного использования внутреннего объема печей.

В любом случае высок риск прокола пакетов, особенно той их части, которая находится снаружи пресс-формы, и невозможно достичь желаемых технических результатов.

Кроме того, традиционные пресс-формы не часто используют для производства рулетов из-за наличия, среди прочего, проблем, связанных с их транспортировкой, обусловленных весом, формой конструкции и в особенности сложностью их перемещения автоматизированным способом.

Вторым решением в качестве средства рационализации штабелирования продукции, подвергаемой кулинарной обработке в печах, и для изготовления описанных выше рулетов как большой длины, так и заранее разделенных на части, предусмотрено использование больших лотков, укладываемых стопами друг на друга, причем каждый из лотков содержит сверху множество матриц пресс-форм и равное количество зафиксированных или подвижных крышек, которые расположены в нижней части лотка, закрывая и прижимая собой продукцию, размещенную в матрицах расположенного ниже лотка (среди производителей таких лотков Armorinox, Kaufler, Creminox, Roser и другие компании).

В этом случае мясо невозможно пакетировать непосредственно на лотках, поэтому сначала необходимо заполнить пакеты, а затем подвергнуть их вакуумной обработке с использованием дополнительных пресс-форм либо посредством оборудования горячего формования либо вакуумных упаковочных машин с соответствующими скобосшивателями, после чего наполненные мясом пакеты собирают и перемещают внутрь матриц лотков.

Такое перемещение не только сопровождается неизбежным смещением мяса в пакетах, особенно в случае пищевых продуктов повышенного качества, но и, вследствие невозможности автоматизации подобных операций, требует чрезмерных трудозатрат осуществляющих его работников.

Очевидно также, что использование таких пресс-форм не позволяет изготавливать рулеты без использования технологии, предусматривающей вакуумную упаковку продукта перед приготовлением

Некоторые технические решения предусматривают, что нижняя часть лотков содержит крышки, линейно перемещаемые относительно матрицы расположенного ниже лотка.

Обычно такое перемещение используют для получения продуктов с потерей веса, однако в этом случае потеря веса технологически ограничена возможностью сбора выделяемого вещества, который по конструктивным причинам можно осуществлять только в концевых секциях матриц.

Очевидна невозможность повторного сжатия продукта после приготовления.

Приготовление продуктов, находящихся в штабелированных лотках, может осуществляться в соответствующим образом модифицированных паровых печах или путем повторного использования воды в специальных полых пространствах (система, которая по существу подходит только для продуктов без потери веса), или даже путем погружения в заполненные водой ванны.

При этом для изготовления рулетов пармской ветчины или частично приготовленных ветчин, или сходных продуктов, используют единичные пресс-формы подходящей длины, конструкция которых аналогична описанным выше конструкциям для изготовления вареных окороков (производства Menozzi, Rivana и других компаний).

Существуют также другие пресс-формы, содержащие лоток и крышку и вставляемые в специальные тележки, сконструированные таким образом, чтобы оказывать давление на установленную в них совокупность пресс-форм.

В обоих случаях продукцию, как правило, оборачивают слоями пластика carotene или аналогичного материала, являющегося проницаемым для воздуха и влаги и препятствующего прилипанию продукта к контейнеру.

В обоих случаях продукцию хранят в течение нескольких дней в специальных условиях, в зависимости от вида продукции подвергая ее циклам термической обработки различной последовательности в течение примерно 7 дней до получения требуемой потери веса и сцепления содержащихся в ней частей.

В первом случае одиночные формы обладают теми же ограничениями в отношении штабелирования, массы и перемещения, что и описанные выше пресс-формы для изготовления вареных окороков.

Во втором случае пресс-формами трудно манипулировать с помощью как ручных средств, так и автоматических систем; кроме того, конструкции тележек являются сложными и-тяжелыми, в некоторых случаях требующими периодического вмешательства в процесс обработки продукта для восстановления действующих на пресс-формы нагрузок.

Принимая во внимание, что каждый из помещаемых в пресс-формы продуктов отличается от другого, дополнительным ограничением таких систем с использованием тележек является невозможность обеспечения индивидуальной обработки для каждой из пресс-форм.

Одной из задач настоящего изобретения является создание пресс-форм, которые обладают признаками традиционных пресс-форм, имеющих вышеописанный первый вариант конструкции, но в которых решены указанные ранее проблемы штабелирования.

Поставленные задачи решены благодаря признакам, изложенным в независимом пункте 1 формулы изобретения. Отдельными пунктами формулы изобретения раскрыты дополнительные признаки, являющиеся предпочтительными и/или в особенности выгодными.

В частности, предлагается пресс-форма для мяса, при необходимости позволяющая приготовление мяса, содержащая: матрицу, выполненную в виде емкости с обращенной вверх полостью для вмещения мяса; крышку для закрывания и линейного перемещения внутрь загрузочного отверстия указанной полости; толкающие упругие средства для толкания крышки на прессование мяса, находящегося внутри полости матрицы.

В данном изобретении упругие средства расположены снаружи и сбоку от матрицы, при этом упругие средства установлены каждое по отдельности между прикрепленным к матрице противодействующим элементом и подвижным по вертикали зацепным элементом на матрице, предназначенным для зацепления крышки с обеспечением удерживания, предотвращающего отсоединение крышки от зацепного элемента в направлении вверх по вертикали.

Наличие элементов прижатия крышки, то есть упругих средств и зацепного элемента, в концевых секциях матрицы обеспечивает значительное уменьшение вертикально-направленных нагрузок и, соответственно, значительное увеличение количества обрабатываемого продукта на квадратный метр и/или кубический метр производственной системы.

Другим преимуществом наличия элементов прижатия крышки в концевых секциях матрицы является соответствующее упрощение конструкции крышки, причем с упрощением и облегчением перемещения.

Одним из преимуществ разделения управления матрицей и крышкой является возможность при необходимости выполнять повторное сжатие пресс-форм.

Еще одним преимуществом разделения управления матрицей и крышкой, а также конструкции с использованием зацепных элементов, является возможность прессования продукции в большем соответствии с различными размерами каждого отдельного продукта.

Другим преимуществом является возможность размещения, с минимальным риском повреждения, пакета под выделяемое вещество сбоку пресс-формы, что позволяет обрабатывать продукцию с получением определенной заданной потери веса, превышающей потерю веса, которой можно добиться, используя при изготовлении рулетов лоточные системы. Полученные таким образом прессованные формы могут быть разделены и также использованы для изготовления продукции с потерей веса.

Еще одним преимуществом является возможность избежать использования дополнительных пресс-форм, что, благодаря возможности использования автоматизированных и/или управляемых систем транспортировки и перемещения, позволяет освободить работников от утомительных работ по перемещению продукции из дополнительной пресс-формы в пресс-форму для приготовления, при этом обеспечено улучшение качества укладки, поскольку не происходит смещения продукта из положения, занятого им при наполнении пакета.

Другим преимуществом является возможность использования матриц (заполняемых донных частей) очень простой конструкции.

Еще одним преимуществом является возможность использования оборудования для мойки пресс-форм, имеющего меньшие габариты и стоимость по сравнению с оборудованием, необходимым для мойки описанных выше лоточных и традиционных пресс-форм.

Кроме того, конструкция заявляемых пресс-форм обеспечивает возможность эффективного штабелирования заявляемых пресс-форм в горизонтальные ряды вертикальных стоп, с получением тем самым различных технических преимуществ.

Первое преимущество заключается в том, что пресс-формы можно штабелировать с обеспечением рационального распределения нагрузки во время транспортировки с помощью тележек или сходных средств.

Другим преимуществом является то, что в штабеле можно предусмотреть каналы для рециркуляции пара, воды и/или воздуха, позволяющие добиться более равномерного распределения температур во время приготовления, охлаждения или других этапов тепловой обработки. Это не только позволяет использовать традиционные, при необходимости специально оборудованные, печи, но и позволяет осуществлять приготовление погружением с использованием подходящих систем передвижения штабелей, а также тепловую обработку сырых продуктов или полуфабрикатов.

Еще одним преимуществом является возможность автоматизации погрузочных и разгрузочных работ при укладке и разборке штабеля, с использованием менее громоздких систем, имеющих к тому же меньшую стоимость и лучшее быстродействие по сравнению с лоточными системами.

Другим преимуществом является то, что обеспечена возможность создания нагрузки, действующей на продукт с силой, величина которой не зависит от местоположения пресс-формы в штабеле.

Еще одним преимуществом является возможность получения устойчивых штабелей без использования дополнительных опорных и крепежных систем.

Другим преимуществом является возможность раздельного осуществления действий, относящихся к закрыванию крышки, и действий, относящихся к штабелированию, что в значительной мере упрощает автоматизацию; все это означает, что пресс-формы подходят для использования небольшими предприятиями.

Еще одним преимуществом является возможность отделения действий, относящихся к формовке продукции, от действий, относящихся к штабелированию, что в значительной мере упрощает автоматизацию; все это также означает, что пресс-формы подходят для использования небольшими предприятиями.

Дополнительные признаки и преимущества изобретения станут понятны по прочтении описания примерного варианта осуществления, не ограничивающего собой объем правовой охраны изобретения и приводимого ниже со ссылками на сопроводительные чертежи, на которых:

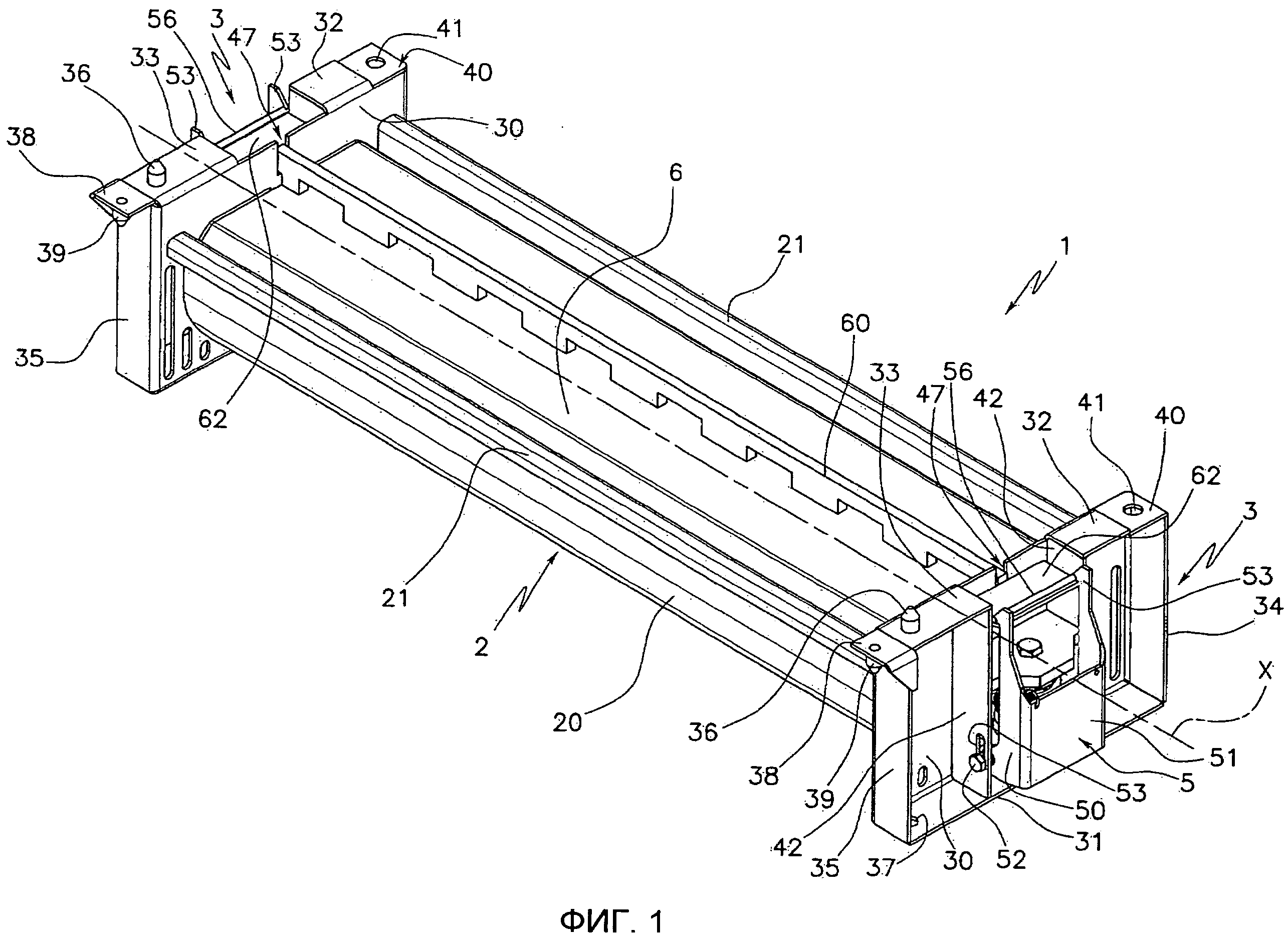

фиг.1 - аксонометрический вид сверху заявляемой пресс-формы, используемой при необходимости для приготовления;

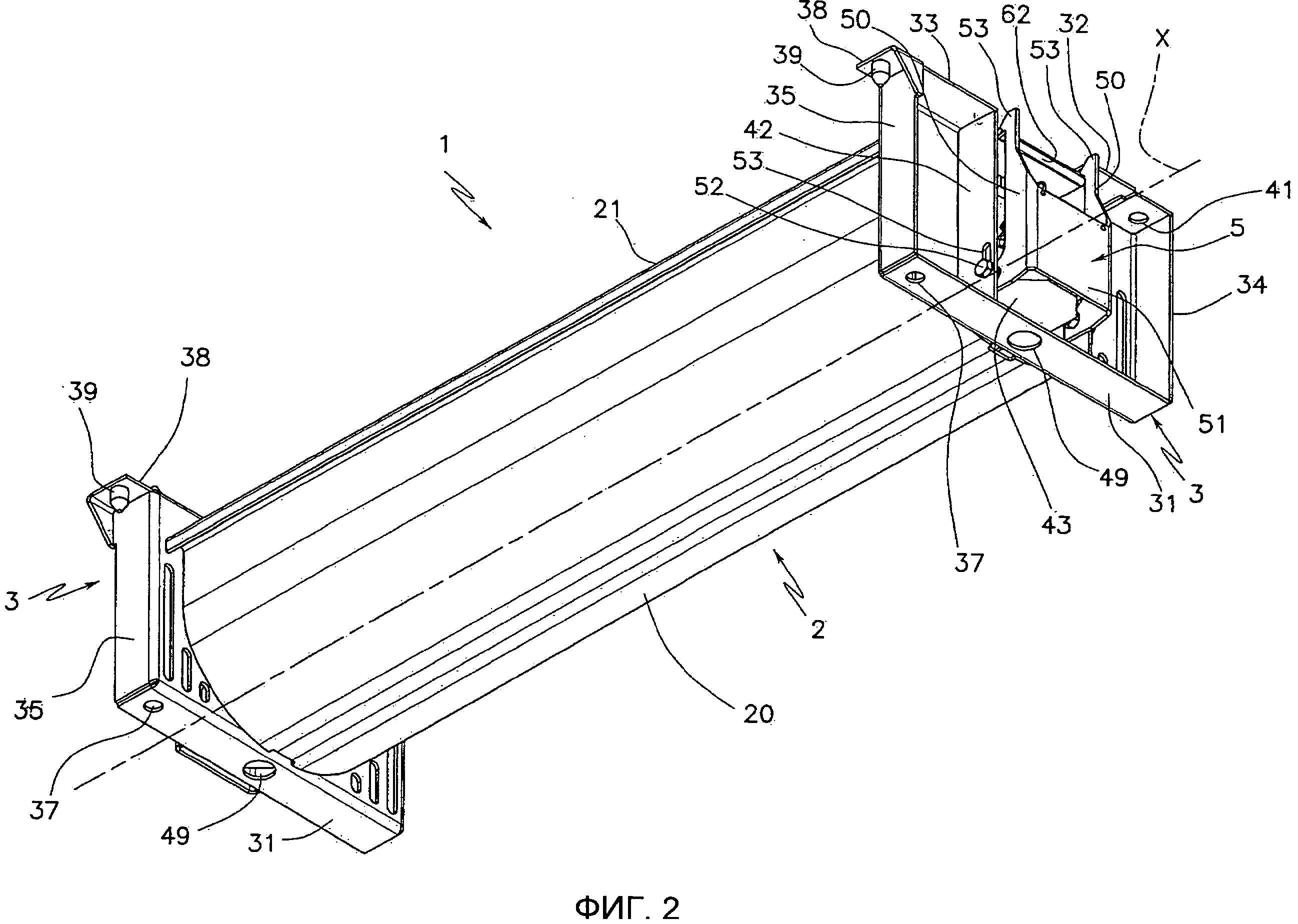

фиг.2 - аксонометрический вид снизу пресс-формы фиг.1;

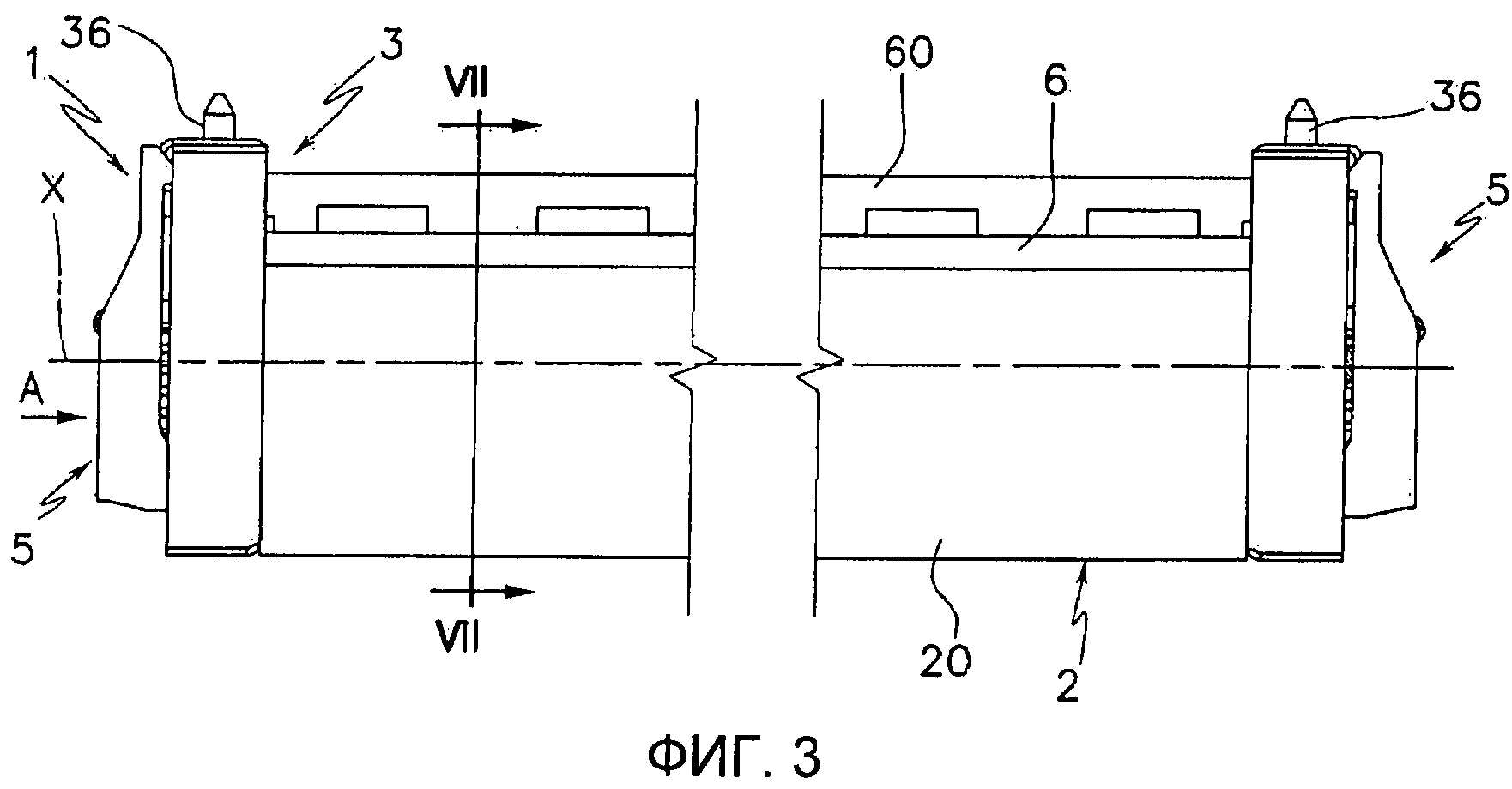

фиг.3 - вид сбоку в уменьшенном масштабе пресс-формы с фиг.1;

фиг.4 и 5 - перпендикулярные проекции вида с фиг.3;

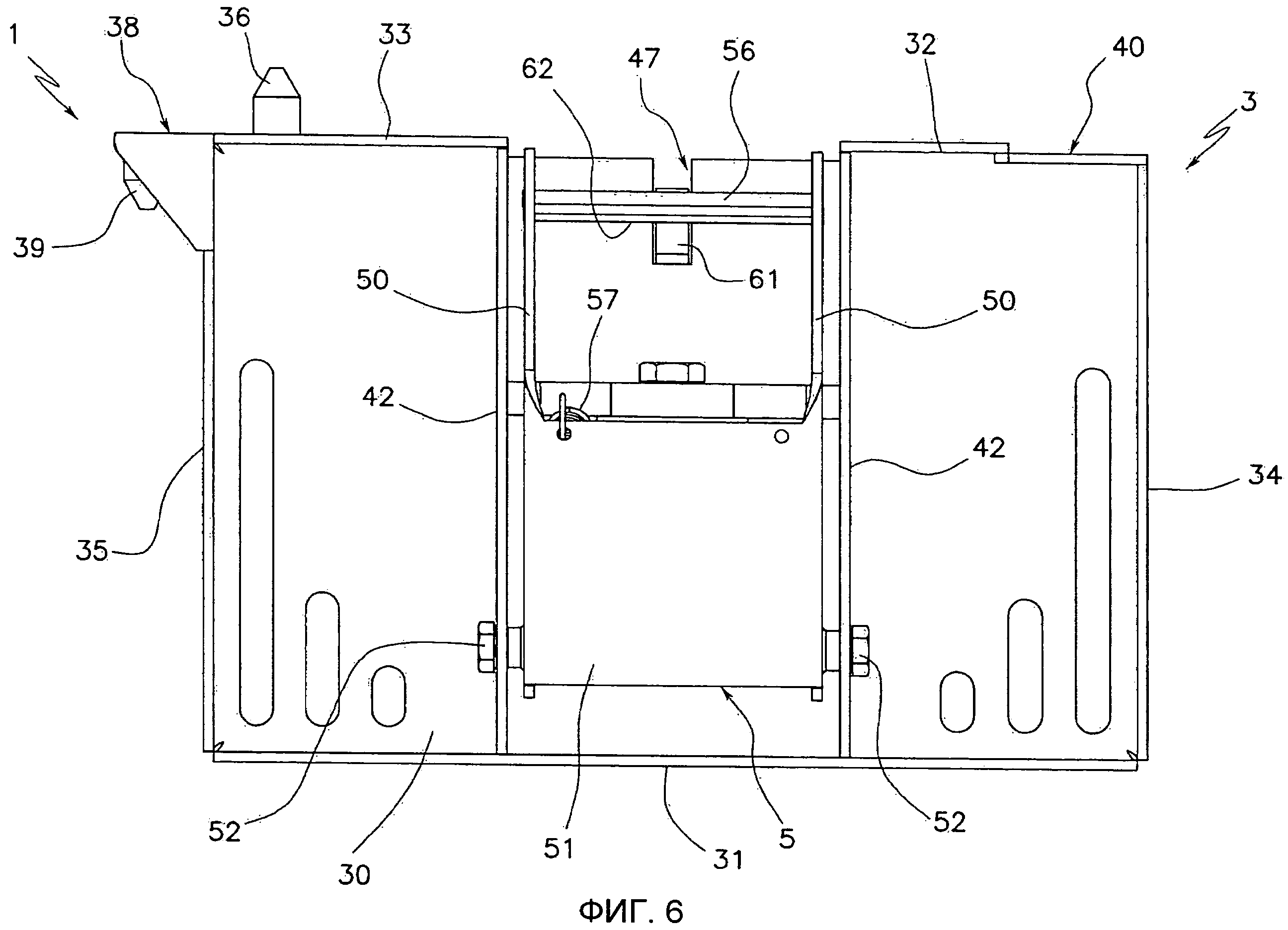

фиг.6 - вид в направлении, обозначенном на фиг.3 стрелкой А, в увеличенном масштабе;

фиг.7 - сечение VII-VII с фиг.3 в том же масштабе, что и на фиг.6;

фиг.8 - сечение VIII-VIII с фиг.7;

фиг.9, 10 и 11 - вид с фиг.8, с показом в меньшем масштабе подставки на трех этапах закрывания матрицы соответствующей крышкой;

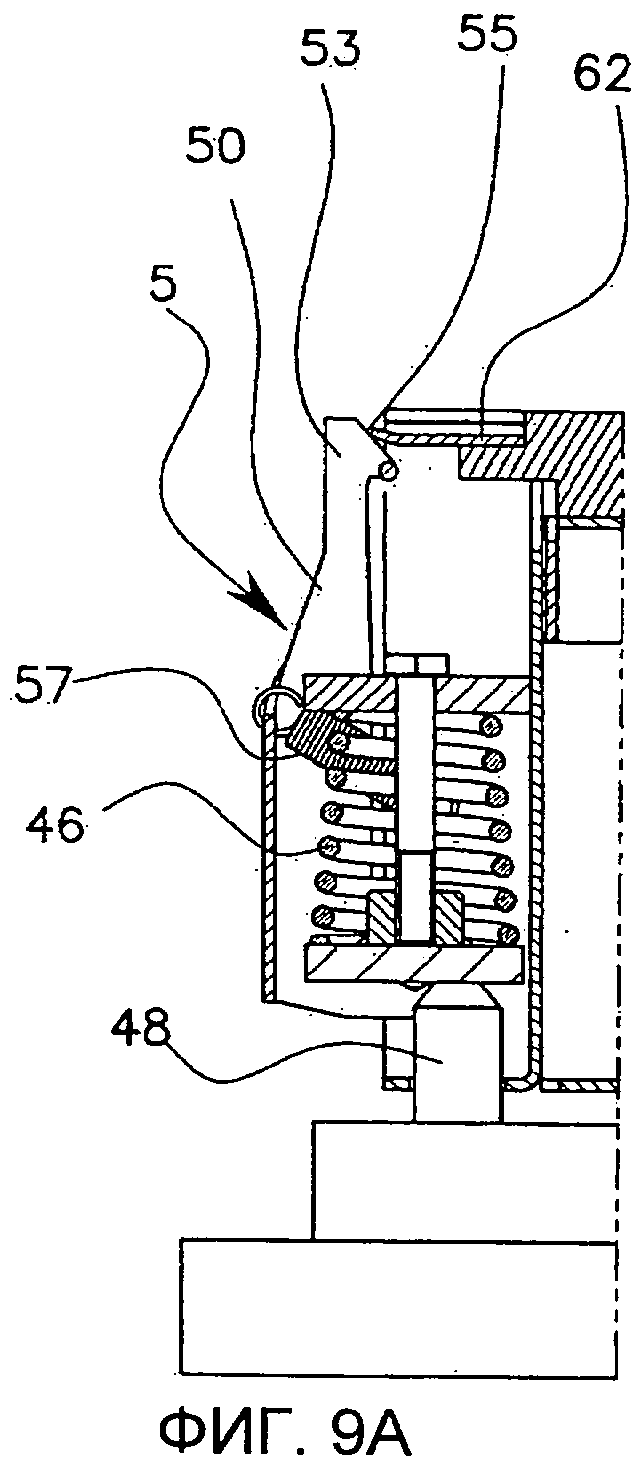

фиг.9А - увеличенное частичное изображение, соответствующее промежуточному этапу между этапами с фиг.9 и 10;

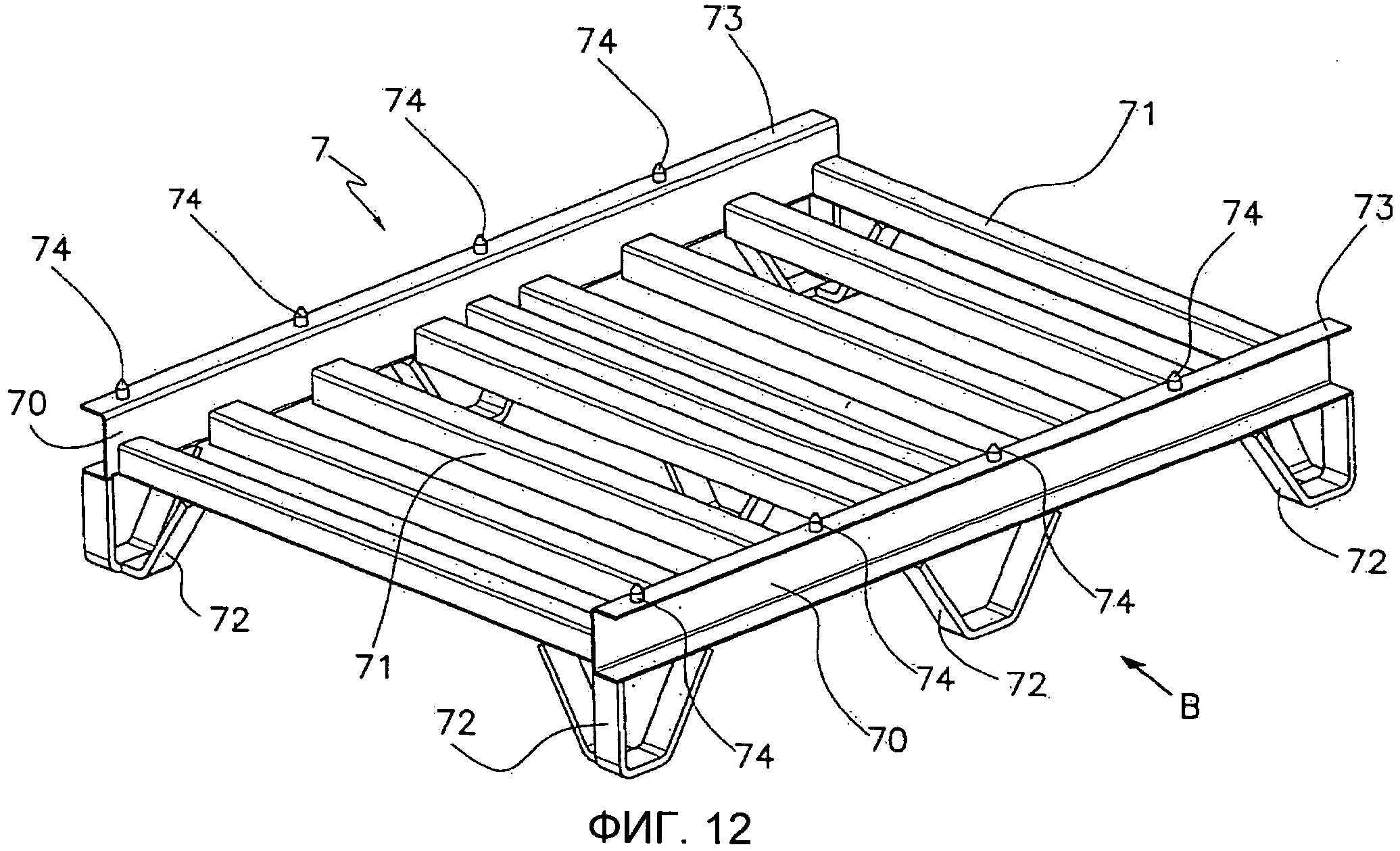

фиг.12 - аксонометрический вид подставки для штабелирования заявляемых пресс-форм;

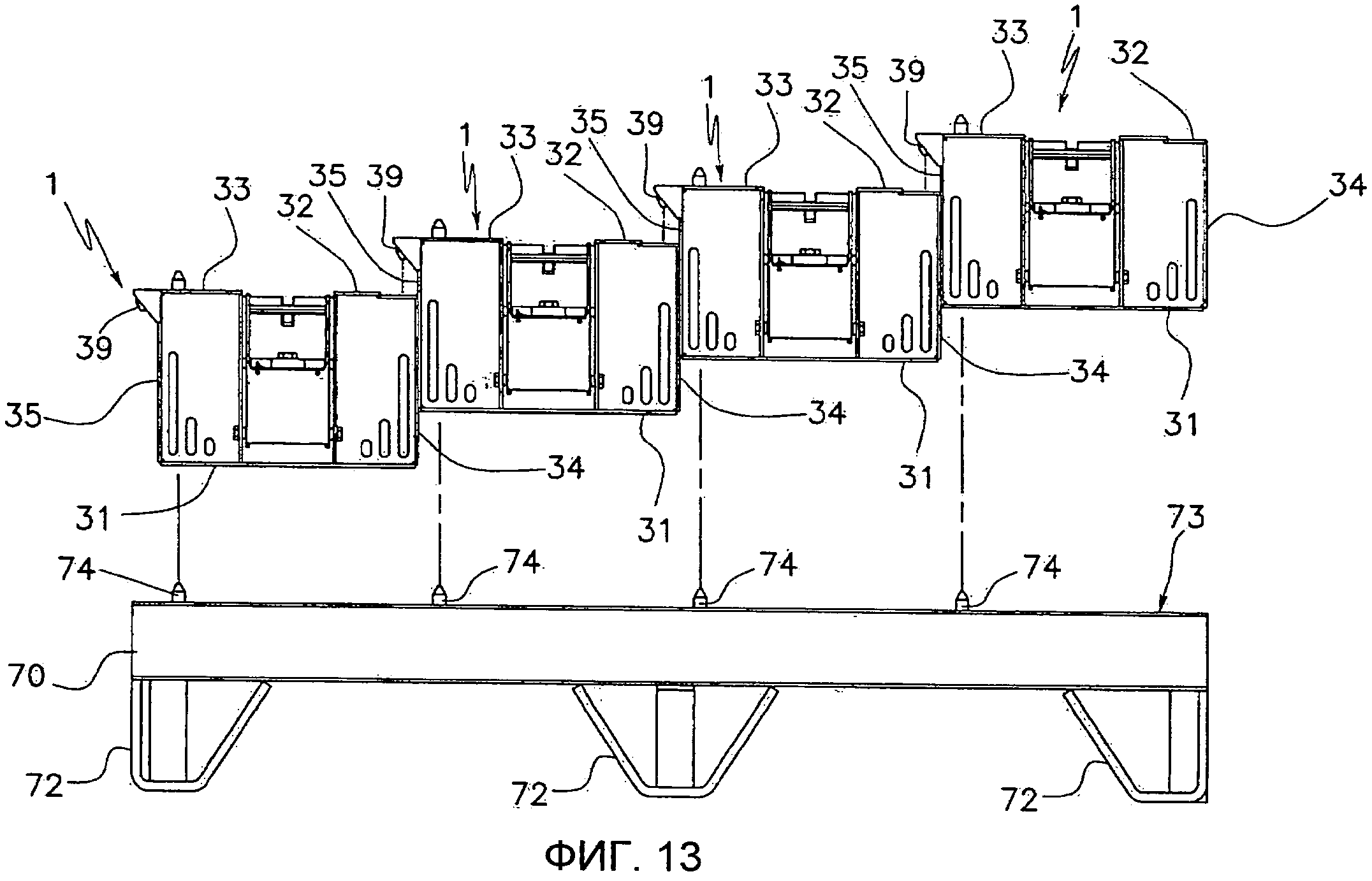

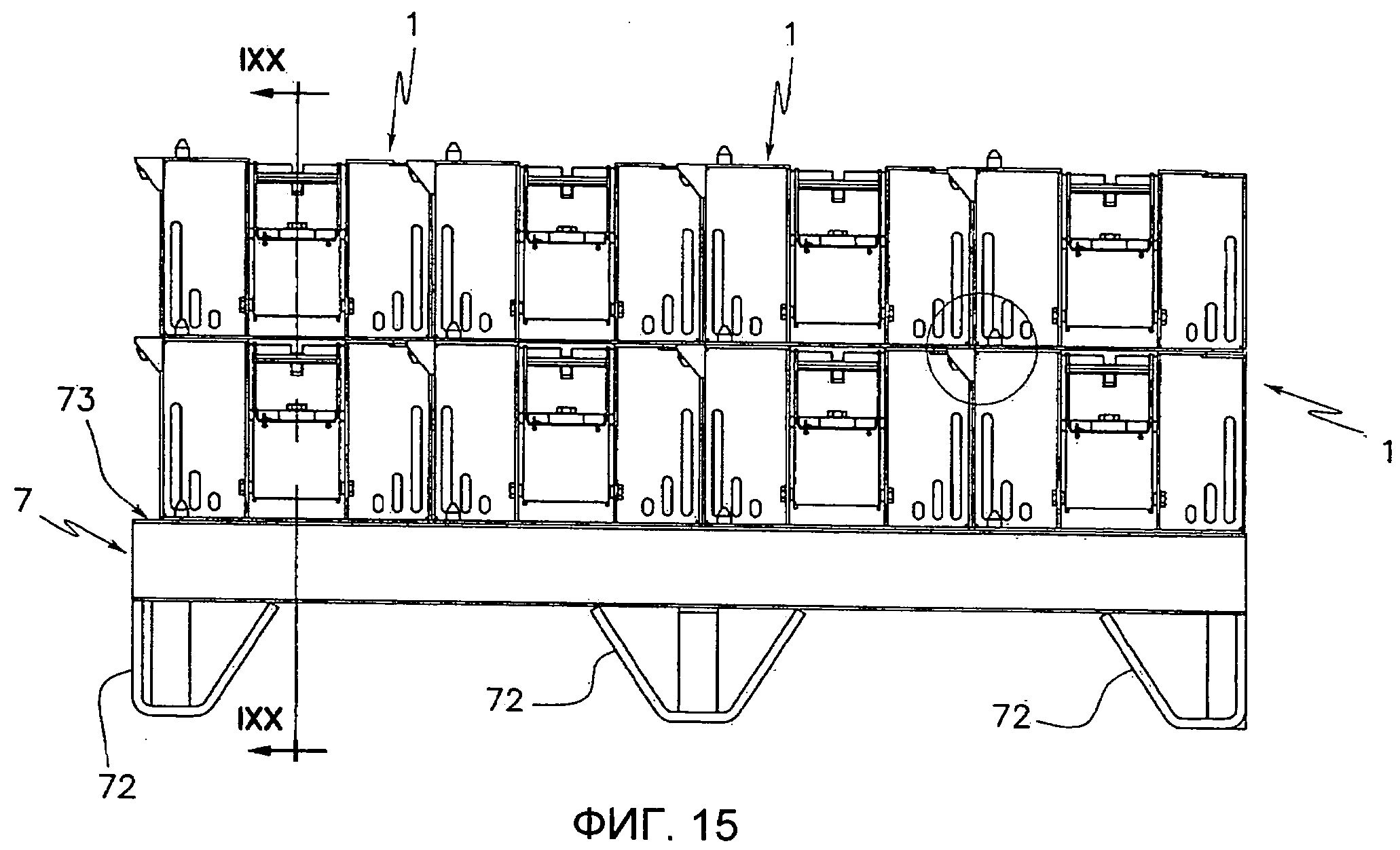

фиг.13, 14 и 15 - вид в направлении, обозначенном на фиг.12 стрелкой В, с показом подставки на трех этапах штабелирования заявляемых пресс-форм;

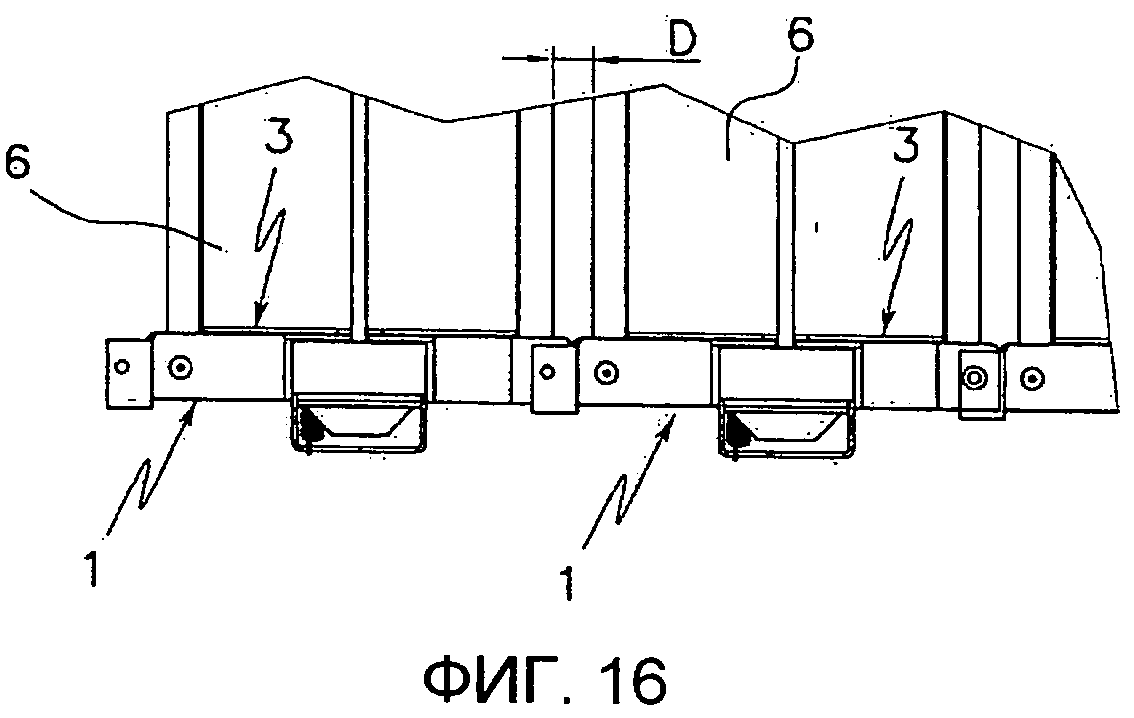

фиг.16 - частичный вид сверху, соответствующий фиг.13;

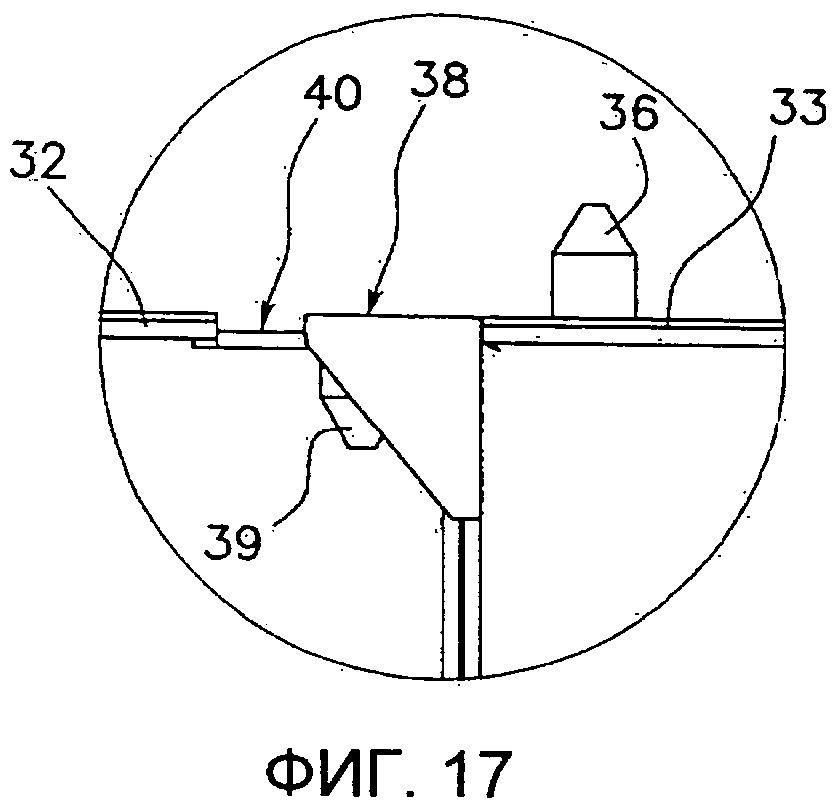

фиг.17 - увеличенное изображение части фиг.14;

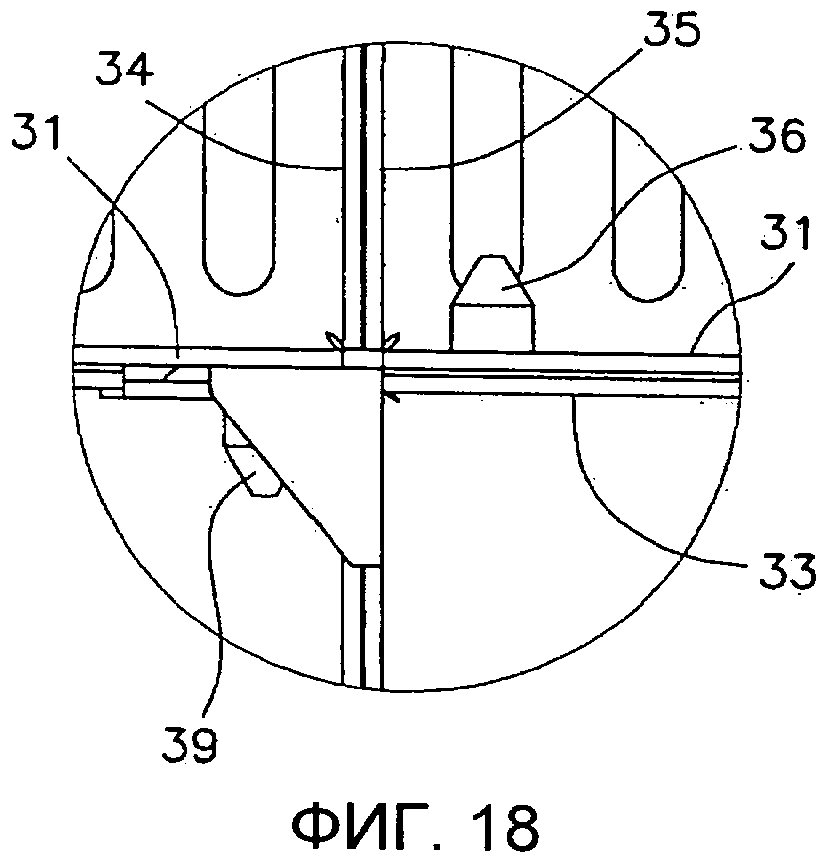

фиг.18 - увеличенное изображение части фиг.15;

фиг.19 - сечение IXX-IXX с фиг.15;

фиг.20 - сечение пресс-формы с фиг.8 в альтернативном варианте осуществления изобретения.

Заявляемая пресс-форма 1 содержит матрицу 2, выполненную в виде емкости с обращенной вверх полостью.

Матрица 2 содержит элемент 20 из нержавеющей стали, проходящий в продольном направлении вдоль горизонтальной оси X, относительно которой поперечное сечение указанного элемента имеет по существу постоянную U-образную форму.

Продольные края 21 элемента 20 загнуты в наружном направлении для увеличения жесткости матрицы 2 и таким образом, чтобы обеспечить максимальную округленность поверхностей, ограничивающих загрузочное отверстие полости.

Кроме того, матрица 2 содержит две концевые секции 3 из нержавеющей стали, закрепленные соответственно на переднем и заднем концах элемента 20.

Передняя концевая секция 3 полностью симметрична концевой секции 3 относительно плоскости симметрии, перпендикулярной продольной оси Х и проходящей посередине элемента 20.

Каждая концевая секция 3 содержит вертикально-ориентированную закрывающую пластину 30, предназначенную для закрывания соответствующего конца элемента 20, с ограничением таким образом емкости, заданной матрицей 2.

Закрывающая пластина 30 выполнена по существу прямоугольной и больше по размеру, чем поперечное сечение элемента 20, вследствие чего ее часть выступает относительно указанного элемента 20.

Выступающая часть закрывающей пластины 30 снабжена рядом облегчающих прорезей, способствующих рециркуляции пара, воздуха и воды.

По периметру каждая закрывающая пластина 30 обрамлена стенкой, выступающей в наружном, то есть в противоположном элементу 20 направлении.

Стенки предпочтительно получены путем сгибания, как единое целое с закрывающей пластиной 30.

Если точнее, на нижнем крае каждой закрывающей пластины 30 имеется одна нижняя горизонтальная стенка 31, представляющая собой выступ, проходящий по всей ширине закрывающей пластины 30; при этом на верхнем крае имеются две компланарные горизонтальные стенки в виде выступов соответственно на правом верхнем крае 32 и на левом верхнем крае 33, отделенных друг от друга пустым пространством посередине.

Кроме того, на двух боковых краях каждой закрывающей пластины 30 имеются две вертикальные стенки, соответственно правая вертикальная стенка 34 и левая вертикальная стенка 35, представляющие собой выступы, проходящие по всей высоте закрывающей пластины 30 и соединяющие концы нижней горизонтальной стенки 31 соответственно с правым внешним концом 32 и с левым внешним концом 33.

В данном описании правое и левое расположение компонентов соответствует расположению пресс-формы на фиг.6.

Как показано на фиг.7, расположенные на закрывающей пластине 30 верхние горизонтальные стенки 32 и 33 находятся выше уровня продольных краев 21 элемента 20, при этом правая и левая вертикальные стенки 34, 35 расположены на подходящем расстоянии от соседних с ними продольных краев 21.

Нижняя горизонтальная стенка 31 расположена на закрывающей пластине 30 таким образом, что она находится по существу на одном уровне с дном элемента 20.

Разумеется, что нижняя горизонтальная стенка 31, правая и левая верхние горизонтальные стенки 32, 33, правая и левая вертикальная стенки 34, 35 передней концевой секции 3 компланарны соответственно нижней горизонтальной стенке 31, правой и левой верхним горизонтальным стенкам 32, 33, правой и левой вертикальным стенкам 34, 35 задней концевой секции 3.

На верхней горизонтальной стенке 33 каждой концевой секции 3 имеется выступ в виде первого шипа 36, закрепленного вблизи левой вертикальной стенки 35 и направленного вертикально вверх.

На нижней горизонтальной стенке 31 каждой концевой секции 3 коаксиально первому шипу 36 находится первое сквозное отверстие 37 с вертикальной осью.

Кроме того, каждая концевая секция 3 содержит полку 38, компланарную верхней горизонтальной стенке 33 и выступающую относительно левой вертикальной стенки 35.

Ширина полки 38 по существу равна ширине верхней горизонтальной стенки 33, при этом указанная полка 38 закреплена сбоку левой вертикальной стенки 35 посредством вертикальной усиливающей полосы.

К полке 38 прикреплен второй шип 39, направленный вертикально вниз и расположенный на подходящем расстоянии от левой боковой стенки 35.

На противоположной стороне от полки 38, то есть вблизи правой вертикальной стенки 34, на верхней горизонтальной стенке 32 каждой концевой секции 3 имеется плоское углубление 40 с глубиной и размерами в плане, по существу равными соответственно толщине и размерам в плане противоположной ему полки 38.

В углублении 40 выполнено второе сквозное отверстие 41, вертикальная ось которого расположена от правой вертикальной стенки 34 на расстоянии, примерно равном расстоянию между осью второго шипа 39 и левой боковой стенкой 35.

Кроме того, каждая концевая секция 3 содержит два вертикальных плоских ребра 42, выступающих в наружном направлении из закрывающей пластины 30 и соединяющих нижнюю горизонтальную стенку 31 с внутренними концами соответственно правой верхней горизонтальной стенки 32 и левой верхней горизонтальной стенки 32.

Плоские ребра 42 расположены симметрично относительно вертикальной плоскости, параллельной продольной оси Х и проходящей посередине элемента 20.

Плоские ребра 42 придают концевой секции 3 жесткость и в случае воздействия значительных весовых нагрузок предотвращают изгиб нижних горизонтальных стенок 31 и верхних горизонтальных стенок 32 и 33 в направлении друг к другу.

Как показано на фиг.2 и 8, между плоскими ребрами 42 находится горизонтальная пластина 43, задающая нижний конец зацепного элемента 5.

В горизонтальную пластину 43 ввинчен направляющий винт 44 с вертикальной осью, при этом направляющий винт 44 вставлен с возможностью линейного перемещения в сквозное отверстие, выполненное в горизонтальной полке 45, прикрепленной в виде выступа к закрывающей пластине 30 и расположенной выше пластины 43.

Между выступающей полкой 45 и нижним концом зацепного элемента 5 (пластина 43) внизу установлена пружина 46, предназначенная для постоянного толкания вниз пластины 43, таким образом, что при нормальных условиях пружина 46 сохраняет показанное на чертежах конечное рабочее положение, при котором головка направляющего винта 44 соприкасается с полкой 45.

Следует отметить, что в указанном конечном рабочем положении пластина 43 находится выше нижней горизонтальной стенки 31 соответствующей концевой секции 3.

Пластину 43 можно смещать из конечного рабочего положения вверх относительно элемента 20 матрицы 2 путем приложения нагрузки в направлении, противоположном действию пружины 46, вдвигающей направляющий винт 44 в соответствующее отверстие в полке 45.

На чертежах не проиллюстрирована, однако предусмотрена возможность снабжения матрицы 2 регулировочным механизмом, позволяющим выполнять предварительную нагрузку пружин 46.

И наконец, каждая концевая секция 3 содержит зацепной элемент 5, предпочтительно в виде качающегося рычага, помещенного по существу вплотную в пространство между плоскими ребрами 42 и соединенного с пластиной 43. На противоположных сторонах качающегося рычага 5 имеются два одинаковых фасонных боковых элемента 50, ориентированных параллельно плоским ребрам 42 и соединенных передней пластиной 51.

Фасонные боковые элементы 50 и переднюю пластину 51 предпочтительно получить путем разрезания и последующего сгибания цельного стального листа.

Каждый фасонный боковой элемент 50 установлен между плоским ребром 42 и соседней с ним пластиной 43, при этом передняя полоса 51 закрывает собой и пластину 43 и пружину 46.

Качающийся зацепной элемент 5 соединен с пластиной 43 посредством двух крепежных винтов 52 с горизонтальными осями, каждый из которых вставлен в сквозное отверстие, выполненное в соответствующем фасонном боковом элементе 50, и ввинчен в резьбовое отверстие, выполненное в пластине 43.

Крепежные винты 52 коаксиальны, что обеспечивает возможность поворота зацепного элемента 5 относительно пластины 43 вокруг общей горизонтальной оси винтов.

Как показано на фиг.1 и 2, каждый крепежный винт 52 вставлен также в соответствующую прорезь 53, выполненную в плоском ребре 42, соседнем с фасонным боковым элементом 50, с которым соединен указанный винт.

Прорези 53 выполнены точно напротив друга друг, с шириной, по существу равной диаметру стержня крепежных винтов 52, и вытянуты в вертикальном направлении, что позволяет узлу, образованному зацепным элементом 5 и пластиной 43, перемещаться на матрице 2 вверх из вышеупомянутого конечного рабочего положения.

Как показано на фиг.8, начиная от крепежных винтов 52 фасонные боковые элементы 50 зацепного элемента 5 имеют вытянутую вертикально вверх форму.

Верхние концы фасонных боковых элементов 50 выполнены по существу в виде зацепа с одним зубцом 53, ориентированным горизонтально в направлении закрывающей пластины 30.

Зубец 53 содержит обращенную вниз нижнюю поверхность и обращенную вверх верхнюю поверхность 55.

Обе поверхности 54 и 55 наклонены вниз в направлении закрывающей пластины 30, при этом верхняя поверхность 55 наклонена в значительно большей степени по сравнению с нижней поверхностью 54.

Зацепные зубцы 53 фасонных боковых элементов 50 соединены между собой обеспечивающей жесткость перемычкой в виде горизонтального стержня 56.

Стоит отметить, что при нахождении пластины 43 в конечном рабочем положении зацепные зубцы 53 зацепных элементов 5 расположены ниже верхних горизонтальных стенок 32 и 33 закрывающей пластины 30 так, что зацепной элемент 5 находится целиком в вертикальных пределах корпуса соответствующей концевой секции 3.

Как показано на фиг.4 и 8, каждый зацепной элемент 5 также соединен с соответствующей концевой секцией 3 посредством возвратной пружины 57, первый конец которой закреплен в сквозном отверстии на передней пластине 51 зацепного элемента 5, а противоположный конец сходным образом прикреплен к закрывающей пластине 30 концевой секции 3.

Возвратная пружина 57 воздействует на переднюю пластину 51, обеспечивая поворот зацепного элемента 5 в поперечном направлении в сторону закрывающей пластины 30 и при нормальных условиях удерживая его тем самым в рабочем положении с фиг.8, в котором он ориентирован по существу вертикально.

И наконец, пресс-форма 1 содержит отделяемую от матрицы 2 закрывающую крышку 6.

Крышка 6 выполнена немного выпуклой, с обращенным вниз углублением, причем в плане указанная крышка имеет такую же прямоугольную форму, что и загрузочное отверстие полости матрицы 2, с которым указанную крышку совмещают для закрывания, а также, при необходимости, для вертикального линейного перемещения внутрь.

Как показано на фиг.8, задняя часть крышки 6 прикреплена к продольной опорной перекладине 60, параллельной продольной оси Х элемента 20

На противоположных концах опорной перекладины 60, проходящей по всей длине крышки 6 и элемента 20, расположены две концевые части 61, выступающие за закрывающие пластины 30 концевых секций 3.

Как показано на фиг.6, перекладина 60 выполнена достаточно узкой в поперечном сечении, что позволяет разместить каждую из концевых частей 61 в вертикальной направляющей прорези 47, проходящей вертикально вниз от верхней кромки в пространстве между плоскими ребрами 42 и соответствующей концевой секцией 3.

На каждую концевую часть 61 опирается горизонтальная пластина 62, имеющая в плане прямоугольную форму и вставленная по существу вплотную между плоскими ребрами 42 соответствующей концевой секции 3.

В поперечном сечении на горизонтальной пластине 62 имеется концевой участок, выполненный с небольшим наклоном вниз и наружу, по существу аналогично нижней поверхности 54 зацепных зубцов 53 качающегося рычага 5, обеспечивающий более надежное соединение двух указанных частей при их взаимном зацеплении.

Во время эксплуатации пустую матрицу 2 сначала заполняют предназначенным для приготовления мясом, например, помещая непроницаемую оболочку в полость матрицы 2 и заполняя затем указанную полость мясом, с последующим герметичным закрыванием, выполняемым обычно под вакуумом.

Для получения "потери веса" часть оболочки, выходящую за размер, необходимый для вмещения мяса, не заполняют и оставляют выступающей наружу из матрицы 2.

Разумеется, что матрицу 2 можно использовать для пакетов, уже заполненных мясом и закрытых под вакуумом, например, с помощью способа с использованием дополнительных форм, или используя оборудование для горячей сварки или оборудование для наполнения вакуумных пакетов и соответствующие скобосшиватели; аналогичным образом можно также использовать проницаемые оболочки.

После закладки мяса крышку 6 устанавливают на матрицу 2, то есть просто вставляют указанную крышку в загрузочное отверстие матрицы 2 путем вставления выступающих участков 61 верхней перекладины 60 в соответствующие направляющие прорези 47 концевых секций 3.

Во время установки крышка 6 перемещается на некоторое расстояние вертикально внутрь матрицы 2 до соприкосновения с мясом внутри указанной матрицы.

При соприкосновении крышки 6 с мясом происходит смещение пластин 43 матрицы 2 вверх таким образом, что это приводит к сжатию пружин 46 и подъему качающихся рычагов 5 до зацепления зубцов 53 за горизонтальные пластины 53 крышки 6, обеспечивающего блокировку и толкание указанной крышки 6 вниз на прессование мяса внутри матрицы 2.

В примере с фиг.9-11 такое зацепление получено за счет размещения пресс-формы 1 на подставке 4, обеспечивающей опору горизонтальным пластинами 43 матрицы 2 и снимающей нагрузку с элемента 20 и концевой секции 3, что позволяет осуществлять относительное вертикальное смещение качающихся рычагов 5 вверх.

Подставка 4 содержит горизонтальное основание с двумя выступами в виде одинаковых вертикальных шипов 48, вставляемых в два сквозных отверстия 49 (см. фиг.2) с вертикальной осью, выполненных по центру нижней горизонтальной стенки 31 соответственно передней концевой секции 3 и задней концевой секции таким образом, чтобы обеспечить совмещение с соответствующей пластиной 43.

Высота вертикальных шипов 48 такова, что при контакте шипов 48 с пластинами 43 нижняя горизонтальная стенка 31 концевых секций 3 и нижняя часть элемента 20 находятся на некотором расстоянии от опорной поверхности подставки 4.

Для удержания матрицы 2 в равновесии на вертикальных шипах 40 подставку 4 можно снабдить дополнительными продольными и поперечными элементами.

Затем подставку 4 помещают на подвижную нижнюю пластину 100 пресса таким образом, чтобы обеспечить возможность вертикального подъема пресс-формы 1 к неподвижной верхней пластине 101.

Во время подъема пресс-формы 1 возвратная пружина 57 удерживает каждый зацепной элемент 5 матрицы 2 в рабочем положении до момента соприкосновения верхней перекладины 60 крышки 6 с верхней пластиной 101 пресса.

С момента соприкосновения, как показано на фиг.10, дальнейший подъем нижней пластины 100 приводит к тому, что шипы 47 подставки 4 толкают пластины 43 вверх, постепенно сжимая пружины 46 и вызывая соответствующий подъем качающегося рычага 5; при этом концы горизонтальных пластин 62 крышки 6 приходят в контакт с верхней поверхностью 44 зубцов 53, которые остаются неподвижными и толкают качающиеся рычаги 5 на поворот в наружном направлении противоположно действию возвратных пружин 57.

Таким образом, при прохождении зубцами 53 за горизонтальные пластины 62 крышки 6 за счет усилия возвратных пружин 57 происходит защелкивание и возврат качающегося рычага 5 в исходное рабочее положение.

В этот момент горизонтальные пластины 62 находятся ниже зубцов 53, что обеспечивает зацепление крышки 6 с матрицей 2 по вертикали.

Разумеется, что зацепление обоих качающихся рычагов 5 происходит одновременно.

Снимать зацепление крышки 6 во время формовки мяса можно теми же техническими средствами, то есть разместив матрицу 1 на подставке 4 между пластинами пресса, при сближении которых происходит сжатие пружин 46 и подъем зубцов 53 качающихся рычагов 5 относительно горизонтальных пластин 62 крышки 6.

Удерживая зубцы 53 в поднятом положении, путем ручного или автоматического воздействия можно повернуть качающийся держатель 5 в противоположном действию возвратных пружин 57 направлении, обеспечив тем самым снятие зацепления крышки 6 перед открыванием пресса для размыкания пресс-формы 1.

Наполненные мясом и закрытые соответствующей крышкой 6 пресс-формы 1 укладывают ярусами друг на друга на специальную платформу 7 для получения штабеля.

Как показано на фиг.12, платформа 7 содержит две горизонтальные детали 70, которые установлены параллельно друг другу в одной плоскости, соединены между собой рядом поперечных реек 71 и снабжены набором ножек 72 для установки на полу.

Расстояние между продольными деталями 70 примерно равно длине элементов 20 отдельных пресс-форм 1, при этом каждая из деталей 70 выполнена в виде С-образной перекладины с верхней горизонтальной стенкой 73.

На каждой верхней стенке 73 закреплены выступающие вверх шипы 74, установленные в продольном направлении в одну линию с постоянным интервалом, который примерно равен ширине концевых секций 3 отдельных пресс-форм 1.

В поперечном направлении каждый шип 74 продольной детали 70 расположен на одной линии с шипом 74 противолежащей продольной детали 70.

При размещении отдельных пресс-форм 1 на платформе 7 их ориентируют поперек продольных деталей 70.

На примере с фиг.13 первой на платформе 7 размещают крайнюю слева пресс-форму 1.

Если точнее, такую первую пресс-форму 1 размещают на платформе 7 перемещением сверху вниз по вертикали, в результате которого происходит опирание каждой нижней горизонтальной стенки 31 концевой секции 3 на верхнюю стенку 73 соответствующей продольной детали 70, с обеспечением насаживания первых сквозных отверстий 37 на соответствующий шип 74.

Удерживающая связь между первыми сквозными отверстиями 37 концевой секции 3 и шипами 74 продольной детали 70 обеспечивает высокую поперечную устойчивость пресс-форм 1 на платформе 7.

Вторую пресс-форму 1 размещают на платформе 7 таким образом, чтобы расположить ее параллельно бок о бок и на одном уровне с первой пресс-формой 1, обеспечив при этом прижатие левых вертикальных стенок 35 каждой пресс-формы 1 к правым вертикальным стенкам 34 первой пресс-формы 1.

Как показано на фиг.16, контактом вертикальных стенок двух пресс-форм 1 задано относительное расстояние D между соответствующими элементами 20.

Расстояние D подобрано таким образом, чтобы обеспечить между элементами 20 матриц 2 достаточно большое пространство для способствования циркуляции пара, воздуха или горячей воды во время этапов приготовления мяса, и воздуха и/или холодной воды во время этапов охлаждения.

Кроме того, при приготовлении способом, предусматривающим потерю веса, в указанном пространстве можно разместить дополнительную часть содержащей мясо оболочки.

Установку второй пресс-формы 1 также осуществляют перемещением сверху вниз по вертикали, в результате чего происходит опирание каждой нижней горизонтальной стенки 31 концевых секций 3 на верхнюю стенку 73 соответствующей продольной детали 70, с обеспечением насаживания первых сквозных отверстий 37 на соответствующий шип 74.

В процессе указанного вертикального перемещения вторые шипы 39 второй пресс-формы 1 также входят во вторые сквозные отверстия 41 первой пресс-формы 1, в результате чего образуется взаимное сопряжение, обеспечивающее пресс-формам взаимное удерживание в поперечном направлении и значительное увеличение устойчивости.

Как показано на фиг.17, выступающие полки 38 второй пресс-формы 1 опираются на внутреннюю поверхность углублений 40 первой пресс-формы 1, обеспечивая тем самым точную компланарность верхних горизонтальных стенок 32 и 33 обеих пресс-форм 1 по окончании установки.

Как показано на фиг.14, следующие пресс-формы 1 размещают на платформе 7 аналогично описанной выше установке второй пресс-формы 1, устанавливая пресс-формы поочередно на установленную ранее пресс-форму 1, с получением законченного яруса из расположенных бок о бок и на одном уровне пресс-форм 1.

В проиллюстрированном примере такой ярус образован четырьмя пресс-формами 1, при этом разумеется, что можно образовать ярус из любого другого количества пресс-форм 1.

Затем поверх первого яруса пресс-форм 1 можно сформировать второй ярус пресс-форм 1. На примере с фиг.14 первой устанавливают крайнюю слева верхнюю пресс-форму 1.

Верхнюю пресс-форму 1 размещают с соблюдением точного совмещения по горизонтальной проекции с первой нижней пресс-формой 1.

Затем обеспечивают перемещение верхней формы 1 сверху вниз по вертикали, в результате чего происходит опускание матрицы 2 и опирание нижних горизонтальных стенок 31 ее концевых секций 3 на верхние горизонтальные стенки 32 и 33 нижней пресс-формы 1, с обеспечением насаживания первых сквозных отверстий 37 верхней пресс-формы 1 на первые шипы 36 нижней пресс-формы 1.

Удерживающая связь между первыми сквозными отверстиями 37 и первыми шипами 36 обеспечивает корректность их взаимного расположения и высокую поперечную устойчивость верхней пресс-формы 1 относительно нижней пресс-формы.

Как показано на фиг.19, контактом горизонтальных стенок 31 верхней пресс-формы 1 с горизонтальными стенками 32 и 33 нижней пресс-формы задано относительное расстояние Е между крышкой 6 и матрицей 2 верхней пресс-формы 1.

Расстояние Е подобрано таким образом, чтобы обеспечить достаточно большое пространство для способствования циркуляции пара, воздуха или горячей воды во время этапов приготовления мяса, и воздуха и/или холодной воды во время этапов охлаждения.

Вторую верхнюю пресс-форму 1 второго яруса присоединяют к соответствующей нижней пресс-форме 1 первого яруса совершенно аналогичным образом.

Установку второй верхней пресс-формы 1 также осуществляют перемещением сверху вниз по вертикали, в результате которого происходит опирание каждой нижней горизонтальной стенки 31 концевых секций 3 на верхнюю горизонтальную стенку 32 и 33 нижней пресс-формы 1, с обеспечением насаживания соответствующих сквозных отверстий 37 на соответствующий первый шип 36.

В процессе указанного вертикального перемещения, за счет вхождения вторых шипов 39 внутрь вторых сквозных отверстий 41 происходит также опирание выступающих полок 38 второй верхней пресс-формы 1 на внутреннюю поверхность углублений 40 первой верхней пресс-формы 1, в результате чего образуется взаимное сопряжение, обеспечивающее указанным двум верхним пресс-формам взаимное удерживание в поперечном направлении и значительное увеличение устойчивости.

По завершении соединения вторая верхняя пресс-форма 1 находится сбоку верхней пресс-формы 1, по отношению к которой она расположена параллельно и на одном уровне.

В частности, левые вертикальные стенки 35 второй верхней пресс-формы 1 упираются непосредственно в правые вертикальные стенки 34 первой верхней пресс-формы 1, обеспечивая тем самым постоянство относительного расстояния D между соответствующими элементами 20.

Как показано на фиг.15, следующие верхние пресс-формы 1 размещают затем аналогичным образом, устанавливая их поочередно, каждый раз с опиранием на ранее установленную пресс-форму 1, до получения в результате второго яруса.

Заявляемые пресс-формы 1 обеспечивают высокую степень компактности и устойчивости законченного штабеля за счет соединения между первыми шипами 36 и первыми отверстиями 37, обеспечивающего поперечную устойчивость в каждой паре уложенных друг на друга пресс-форм 1, и за счет соединения вторых шипов 39 и вторых отверстий 41, обеспечивающего поперечную устойчивость в каждой паре расположенных бок о бок пресс-форм 1.

Кроме того, благодаря наличию указанных признаков штабель легко перемещать и транспортировать за счет того, что обеспечена возможность использования более или менее автоматических и относительно несложных перемещающих систем.

Стоит отметить, что аналогичные результаты могут быть получены с использованием пресс-форм 1 несколько иной формы.

Так, например, можно изменить положение выступающих полок 38 и углублений 40 концевой секции 3 на инверсное, то есть расположить их соответственно на правой вертикальной стенке 34 и левой вертикальной стенке 35; или расположить их в нижней части концевых секций 3 или на нижних горизонтальных стенках 31, направив вверх вторые шипы 39.

В еще одном варианте выступающие полки 38 могут быть снабжены сквозным отверстием и углубления 40 шипом, предназначенным для вхождения в указанное отверстие. Тем самым такой шип может также выполнять функцию первого шипа 36, при условии переноса первого сквозного отверстия 37 на противоположную сторону концевой секции 3.

На фиг.20 показан один из альтернативных вариантов осуществления изобретения, который отличается от предыдущего варианта только тем, что верхние концы качающихся рычагов 5 содержат ряд зацепных зубцов 53, направленных в сторону закрывающей пластины 30 и расположенных на разной высоте, что позволяет удерживать крышку 6 в различных вертикальных положениях относительно рычагов 5.

Данный признак позволяет варьировать величину сжатия пружин 46 и, соответственно, величину давления крышки 6 на мясо внутри матрицы 2; то есть позволяет регулировать высоту положения крышки 6 для поддержания постоянным давления на мясо, например, при уменьшении объема мяса на этапах приготовления.

Таким образом, данный вариант особенно хорошо подходит в случае использования пресс-форм 1, предназначенных для придания формы и приготовления продукции традиционным способом, то есть не под вакуумом, в отличие от пресс-форм 1 с только одним зубцом, более подходящих для придания формы и приготовления мяса в условиях вакуума.

Очевидно, что специалист в данной области техники сможет создать технически применимые модификации вышеописанных пресс-форм 1, не выходя при этом из границ обозначенного ниже объема правовой охраны изобретения.

Реферат

Пресс-форма включает матрицу (2), выполненную в виде емкости с обращенной вверх полостью, предназначенной для вмещения мяса, крышку (6) для закрывания и линейного перемещения внутрь приемного отверстия указанной полости, толкающие упругие средства (46) для толкания крышки (6) на прессование мяса, находящегося внутри полости матрицы (2) и противодействующие элементы (45), прикрепленные к матрице (2). Также пресс-форма содержит зацепные элементы (5), нижние концы которых заданы пластинами (43), подвижными в вертикальном направлении относительно матрицы (2) и расположенными внизу под соответствующими противодействующими элементами (45). Зацепные элементы (5) выполнены с возможностью зацепления крышки (6) с обеспечением удерживания, предотвращающего отсоединение крышки (6) от зацепных элементов (5). Толкающие упругие средства (46) расположены снаружи и по бокам от матрицы (2) и установлены каждое по отдельности между противодействующими элементами (45) и соответствующими пластинами (43). Изобретение обеспечивает возможность раздельного осуществления действий, относящихся к закрыванию крышки, и действий, относящихся к штабелированию. 13 з.п. ф-лы, 21 ил.

Формула

матрицу (2), выполненную в виде емкости с обращенной вверх полостью, предназначенной для вмещения мяса;

крышку (6) для закрывания и линейного перемещения внутрь приемного отверстия указанной полости, и толкающие упругие средства (46) для толкания крышки (6) на прессование мяса, находящегося внутри полости матрицы (2);

противодействующие элементы (45), прикрепленные к матрице (2), отличающаяся тем, что содержит зацепные элементы (5), нижние концы которых заданы подвижными пластинами (43), подвижными в вертикальном направлении относительно матрицы (2) и расположенными внизу под соответствующими противодействующими элементами (45), причем указанные зацепные элементы (5) выполнены с возможностью зацепления крышки (6) с обеспечением при этом удерживания, предотвращающего отсоединение крышки (6) от зацепных элементов (5) в направлении вверх по вертикали, причем указанные толкающие упругие средства (46) расположены снаружи и по бокам от матрицы (2) и установлены каждое по отдельности между противодействующими элементами (45) и соответствующими пластинами (43).

Комментарии