Установка для переработки мяса - RU2359757C2

Код документа: RU2359757C2

Чертежи

Описание

Область техники

Изобретение относится к установке для переработки мяса, в частности к установке для переработки мяса, в которой расход входных потоков регулируется и указанные потоки смешиваются для обеспечения объединенного выходного потока.

Уровень техники

В промышленных установках для изготовления некоторых видов мясной продукции, такой как болонская колбаса и сосиски, куски сырого мяса и прочие ингредиенты, такие как специи, измельчаются, рубятся и/или иным образом смешиваются с солью(ями) или рассолом(ами) для получения смеси, которую затем можно сформировать в стабильную мясную эмульсию или основу. Аналогичные этапы перемалывания, рубки и/или иной обработки также применяют для изготовления колбас, переработанной ветчины, индейки и другой переработанной мясной продукции. В обоих случаях белковые связи удерживают или связывают вместе отдельные куски.

При этом для создания белковых связей необходимо выполнение процесса, общеизвестного под названием «экстрагирование белка». Согласно этому процессу растворимые в соли, коагулируемые под воздействием тепла белки, такие как миозин, актомиозин и содействующая созданию связей вода, разбухают и становятся клейкими в результате обработки или смешивания мяса в присутствии соли или раствора соли. Белки затем при их нагреве затвердевают и образуют связь. Прочие миофибриллярные белки, такие как саркоплазматические белки или растворимые в воде белки, также могут играть роль в создании связей. Соли, которые можно использовать в способе экстрагирования белка, включают в себя, но этим не ограничиваются, хлорид натрия, пирофосфат или дифосфат натрия, хлористый калий, лактат натрия и лактат калия. Считается, что в упоминаемом выше экстрагировании белка основной механизм создания связей заключается в связывании белков и воды и последующем набухании белков, ранее растворения белков.

Периодические процессы смешивания мяса и других ингредиентов и экстрагирование белков хорошо известны. Известный способ осуществления экстрагирования белка для определенной продукции, такой как обрабатываемая индейка и обрабатываемая ветчина, предусматривает прокалывание цельного мяса иглами, введение через иглы рассола и использование устройства периодического действия или смесителя для обработки мяса в течение приблизительно 45 мин в вакууме для удаления воздуха. Для другой продукции, такой как сосиски, мясо измельчают и вводят в устройство периодического действия с водой, солью, специями и/или другими ингредиентами и обрабатывают в вакууме или без него в течение 15-45 мин. Крупный смеситель периодического действия может перерабатывать около 6000-12000 фунтов/час. Хотя эти смесители используются промышленностью многие годы, у них имеются существенные недостатки в отношении величины занимаемого ими пространства и себестоимости в связи с их крупными размерами, а также длительности периода, требуемого для обработки каждой партии и также с точки зрения времени и затрат на уборку устройства.

Сущность изобретения

Изобретение относится к усовершенствованным способу и установке, применяемым для изготовления мясной продукции и обеспечивающим значительные преимущества в отношении размера устройства, требуемого для переработки времени, управления процессом и/или других аспектов процесса изготовления.

Согласно одному варианту осуществления настоящего изобретения в соответствии с предлагаемым способом подают множество входных потоков пищевых ингредиентов, включающих в себя один или более потоков мясных ингредиентов, измеряют, по меньшей мере, один компонент, по меньшей мере, одного потока мясного ингредиента, и регулируют относительные расходы входных потоков пищевых ингредиентов на основе измерений, выполненных с помощью прямого анализа исходных веществ, чтобы поддерживать процентное содержание, по меньшей мере, одного компонента в объединенном потоке в предварительно заданных пределах. Если используются два потока мясных ингредиентов, то они могут различаться по содержанию жира, с содержанием жира в одном потоке значительно более высоким, чем в другом. Помимо одного и/или более потоков мясных ингредиентов прочие входные потоки могут содержать воду, соли, специи, консерванты и другие ингредиенты, отдельно или в сочетаниях.

Система управления предпочтительно включает в себя, по меньшей мере, один линейный анализатор для измерения характеристики состава, по меньшей мере, одного входного потока мяса и регулирования одного или более расходов в соответствии с выходными данными анализатора(ов). Система может непосредственно измерять такую характеристику состава, как содержание жира, или может измерять такую приведенную характеристику, как содержание влаги, по которой можно оценить содержание жира. Система управления может содержать множество линейных анализаторов для анализирования характеристик состава множества негомогенных входных потоков. В системе управления предпочтительно работают один или более насосов или клапанов для каждого входного пищевого потока. Поток можно регулировать варьированием скорости насоса за счет прерывистой работы насоса, открытием и закрытием одного или более клапанов, варьированием расхода с помощью одного или более дозировочных клапанов или с помощью других средств. Поэтому система управления может регулировать и объединенный расход, и относительные расходы входных потоков. Относительные расходы можно регулировать с помощью системы управления на основе анализа характеристик состава, выполняемого анализатором.

Прямой композиционный анализ исходных веществ может обеспечивать возможность оперативного регулирования расходов входных потоков, чтобы регулировать содержание жира, белка, влаги и/или других переменных величин объединенного потока, без необходимости применения контура обратной связи на основе измерений компонентов в объединенном потоке. За счет введения регулируемых компонентов в нужных соотношениях на входе система прямого управления исходными веществами может также улучшить время переработки путем устранения задержек, обусловленных введением и смешиванием дополнительных ингредиентов для коррекции отклонений от нужных уровней содержания. Система прямого управления исходными веществами может также обеспечить нужный состав смеси или композиции, получаемой из ингредиентов, вводимых на входе и проходящих через перерабатывающее устройство за один проход, без повторной переработки какого-либо выходного потока перерабатывающего устройства.

Предпочтительная установка содержит корпус, в котором перерабатываются входные потоки, и, по меньшей мере, одно выполненное с возможностью вращения смешивающее устройство, установленное в корпусе. Каждое смешивающее устройство может содержать множество таких элементов, как лопатки, ножи или шнеки, либо может иметь единственный элемент, такой как шнек, нож или лопатка. Смешивающие устройства могут быть съемно установлены на одном или более валах, но для облегчения их очистки без разборки предпочтительно, чтобы они были выполнены заодно. В некоторых вариантах осуществления смешивающие устройства и вал могут быть сварены вместе или сформированы как единая обработанная деталь.

Быстрое экстрагирование белка и/или вымачивание может быть достигнуто за счет использования непрерывного смесителя с большим сдвиговым усилием за короткое время. Один смеситель согласно варианту осуществления настоящего изобретения имеет множество вращающихся лопаток, которые продвигают некоторую часть смеси или всю смесь через один или более зазоров величиной 0,08 дюйма между лопатками и внутренней поверхностью корпуса смесителя и между разными парами лопаток, и при этом смесь проходит через устройство. Система предпочтительно обеспечивает достаточное экстрагирование белка, смешивание и, в некоторых случаях, вымачивание за период времени переработки менее 5 мин, и считается, что она способна обеспечивать достаточное экстрагирование белка, смешивание и вымачивание менее чем за минуту. Согласно одному особенному варианту осуществления время переработки занимает около 45 с. То есть среднее время, необходимое данному элементу смеси, чтобы пройти через перерабатывающее устройство, составляет около 45 с. В пределах этого времени смеситель способен сформировать из ингредиентов, состоящих из кусков сырого мяса, вместе с солями, водой, специями и пр. смесь, которая после ее варки сформирует связанную, самонесущую мясную продукцию без дальнейшего экстрагирования белка или вымачивания. Необходимо отметить, что для некоторой продукции, например для болонской колбасы или сосисок, могут осуществляться последующие этапы переработки, которые могут случайно приводить к дополнительному экстрагированию белка.

Согласно некоторым вариантам осуществления смешивание может происходить при атмосферном давлении. В других вариантах осуществления смешивание может происходить в вакууме, с величиной вакуума, например, 25-29 дюймов рт.ст.

Краткое описание чертежей

Фиг.1 - схематическое представление перерабатывающей установки непрерывного смешивания согласно одному варианту осуществления изобретения;

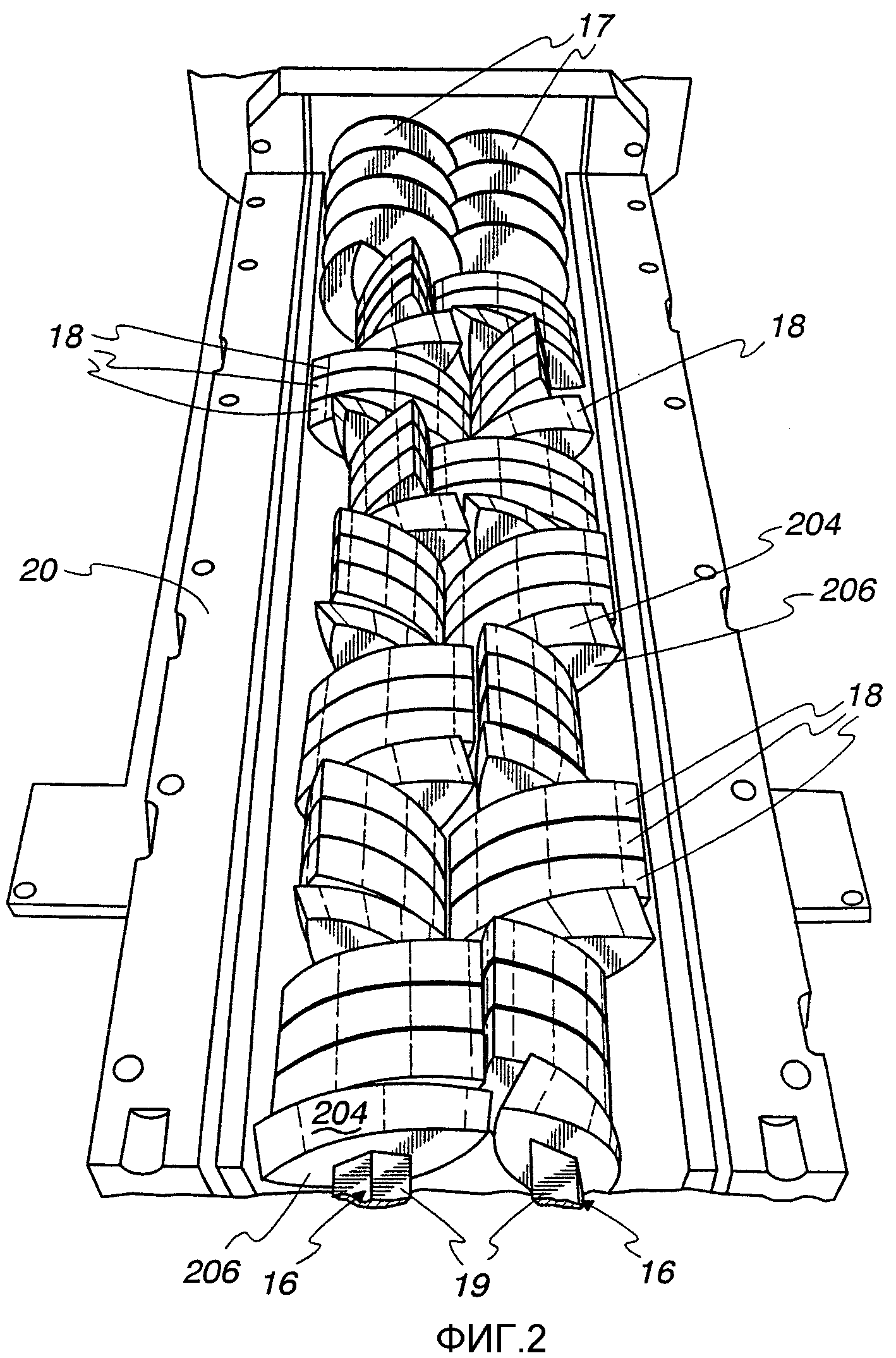

Фиг.2 - перспективный вид смешивающего устройства, используемого в варианте осуществления изобретения; часть кожуха удалена;

Фиг.3 - фронтальная вертикальная проекция компонента устройства по Фиг.2;

Фиг.4 - фронтальная вертикальная проекция другого компонента устройства по Фиг.2;

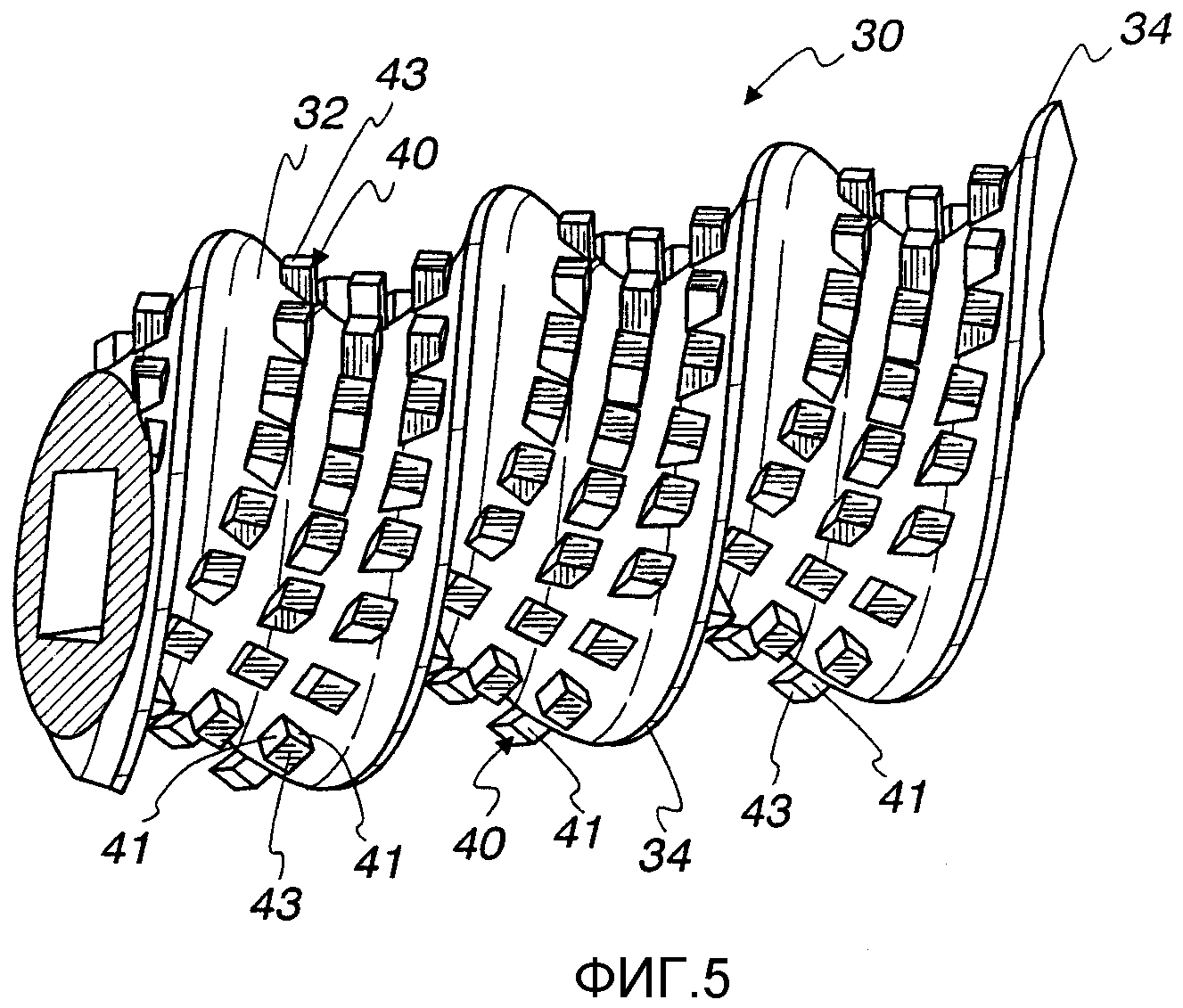

Фиг.5 - частичная боковая проекция участка вращающегося элемента в соответствии с вариантом осуществления настоящего изобретения;

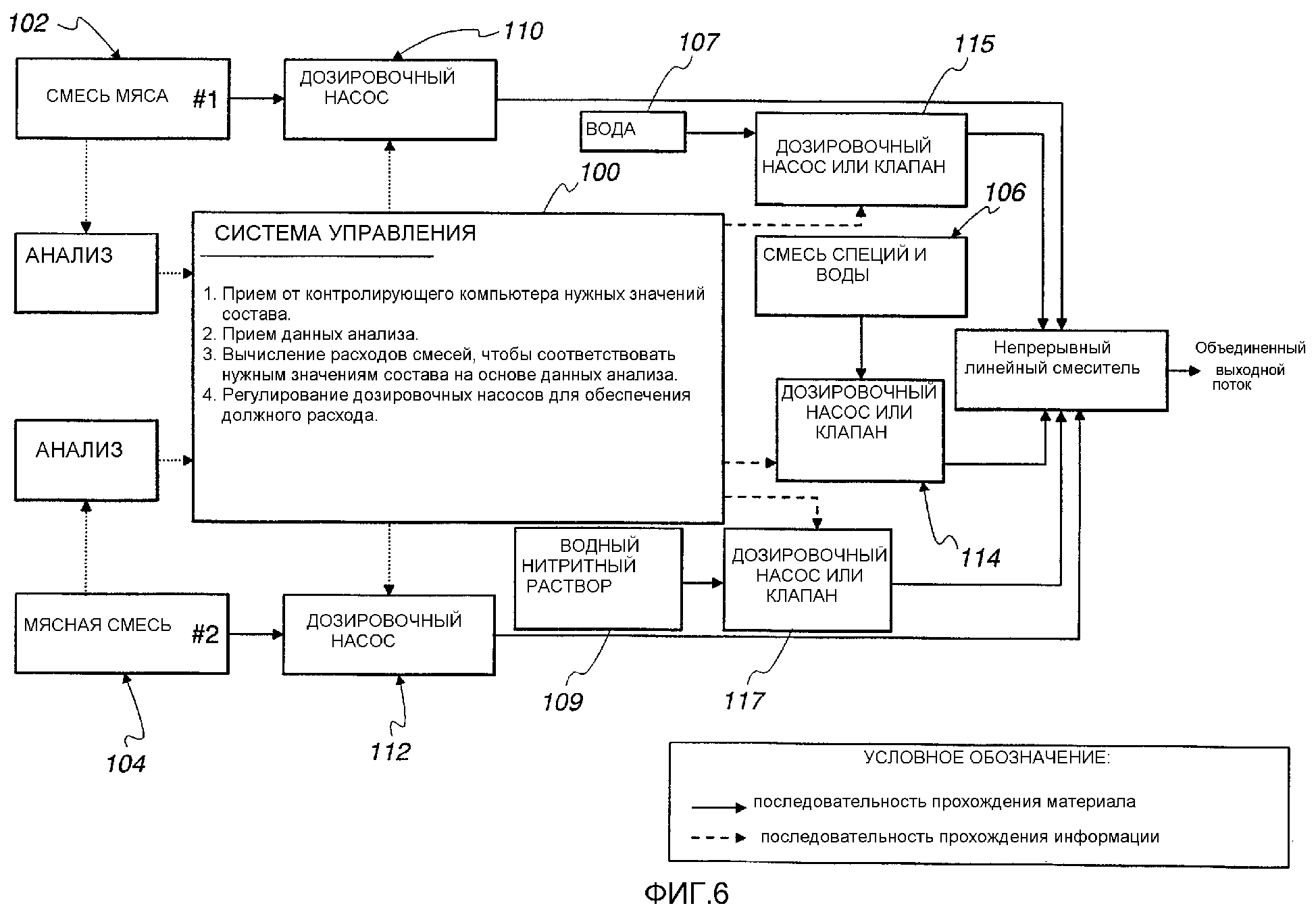

Фиг.6 - блок-схема, представляющая способ в соответствии с вариантом осуществления настоящего изобретения.

Подробное описание предпочтительных вариантов осуществления

Настоящее изобретение предпочтительно осуществляется способом и устройством для изготовления переработанной мясной продукции. Устройство согласно варианту осуществления настоящего изобретения схематически показано под позицией 10 на Фиг.1. Показанное устройство содержит электродвигатель 12 и ременный привод 14, передающий энергию к одному или более смешивающим устройствам 16, находящимся в корпусе 20. Ингредиенты, такие как куски мяса, одна или более солей, вода, вкусовые добавки, такие как специи и консерванты, вводятся через загрузочную воронку 62. Смешивающие устройства продвигают смесь вдоль корпуса и прикладывают значительное сдвиговое усилие к смеси для обеспечения быстрого экстрагирования белка из компонентов мяса. Смешивающие устройства предпочтительно выполнены из нержавеющей стали или из другого материала, износостойкого и приемлемого для контактирования с компонентами пищевой продукции.

Хотя, как показано на Фиг.1, в качестве смешивающего устройства в некоторых вариантах осуществления может использоваться единый продолговатый шнек, но в других вариантах осуществления могут применяться другие типы смешивающих устройств. В показанном на Фиг.2 варианте осуществления применен двойной вал, установленный с относительно коротким подающим шнеком 17, используемым в комбинации с более длинной группой лопаток 18 на каждом вале 19. При принудительном продвижении ингредиентов через корпус 20 вращающиеся лопатки 18 вымачивают и/или смешивают ингредиенты и подвергают ингредиенты значительному сдвиговому усилию за счет проталкивания их через узкие зазоры между лопатками 18 и между лопатками 18 и внутренними стенками корпуса 20. Минимальные зазоры или промежутки между лопатками 18 одного вала 19 и лопатками второго смешивающего устройства 16, а также между лопатками 18 и корпусом 20 имеют предпочтительную величину от 0,06 до 0,12 дюйма. В некоторых вариантах осуществления зазоры составляют 0,08 дюйма. Проталкивание смеси через эти зазоры обеспечивает значительное сдвиговое усилие и обеспечивает быстрое экстрагирование белка. Считается, что это устройство способно обрабатывать мясные ингредиенты и экстрагировать из них белок гораздо быстрее, чем в известных из уровня техники периодических процессах, и также считается, что оно может сократить время переработки с приблизительно 45 мин до сорока пяти секунд в условиях вакуума или без необходимости в таковом. Примером такого используемого в промышленности смесителя является Twin Shaft Continuous Processor, который выпускает компания “Readco Manufacturing, Inc.”, Йорк, Пенсильвания, имеющего лопатки 18 диаметром 5 дюймов на валах 19 противоположного вращения, и производительность около 6000 фунт/час при скорости приблизительно 200 об/мин. Скорость валов в работе может регулироваться. Удовлетворительную работу установки можно обеспечить при скоростях вращения, например, 100-250 об/мин. В других вариантах осуществления можно использовать более крупные или меньшие смесители, например смесители диаметром 8 дюймов с производительностью до приблизительно 25000 фунт/час.

Как показано на Фиг.3 и 4, каждая из лопаток 18 имеет отверстие 200, через которое может проходить вал. Для соединения каждой лопатки с валом для ее вращения каждая лопатка имеет некруглое отверстие, а вал имеет поперечное сечение такой же формы. В показанном варианте осуществления каждая лопатка имеет квадратное отверстие, а вал, соответственно, имеет квадратное поперечное сечение. Это позволяет лопаткам располагаться в различных вращательных ориентациях и в разном порядке, т.е. в конфигурациях, чтобы изменять величину сдвигового усилия, производительность и/или другие параметры переработки. Лопатки также могут взаимозаменяться лопатками другой конфигурации. В других вариантах осуществления, для облегчения уборки и стерилизации устройства, лопатки можно выполнить заодно с валом как цельный единый ротор либо их можно установить для вращения валом иным образом.

В представленном варианте осуществления каждая лопатка 18 имеет по существу эллиптический профиль, форма которого аналогична мячу американского футбола, с заостренностью или с очень небольшим радиусом кривизны на каждом конце (Фиг.3). Показанные лопатки имеют плоские параллельные торцевые поверхности 206 и дугообразные периферические краевые поверхности 204. Как показано на Фиг.3, в одних лопатках краевая поверхность 204 перпендикулярна торцевым поверхностям. В других лопатках, показанных на Фиг.4, краевая поверхность 204 расположена под углом к торцевым поверхностям и торцевые поверхности имеют небольшое угловое смещение относительно друг друга, так что вращение лопатки содействует шнеку 17 в проталкивании смеси вперед через корпус.

На каждом валу 19 каждая лопатка 18 имеет самозачищающее действие для одной или более лопаток на противоположном валу, чтобы исключить накапливание ингредиентов на лопатках. Это характеристика самоочищения способствует поддержанию потока ингредиентов через смеситель хорошему распределению ингредиентов. Вал 19 предпочтительно является цельной, единой деталью, которая может быть извлечена из корпуса 20.

Модифицированный шнековый элемент 30, который можно использовать совместно с одним или обоими шнековыми элементами 17 и лопатками 18, описанными выше, или вместо них показан на Фиг.5. Шнековый элемент 30 имеет спиральную внешнюю кромку 34, расположенную на заданном радиусе (расстоянии) от оси шнека, и пространственно отделен от внутренней поверхности корпуса узким зазором, например около 0,08 дюйма. На внешней поверхности 32 шнека имеется множество выступов или блоков 40 с острой кромкой для прокалывания цельномышечных мясных компонентов смеси, чтобы содействовать экстрагированию белка. Каждый показанный выступ 40 имеет пять внешних поверхностей. Каждый указанный выступ имеет две пары по существу параллельных четырехугольных боковых поверхностей 41 и четырехугольную торцевую поверхность 43. Торцевые поверхности прямоугольные, в частности квадратные, и перпендикулярны боковым поверхностям. Торцевые и боковые поверхности по существу плоские.

Как показано на Фиг.1, ингредиенты направляются в смеситель через впускную загрузочную воронку 62. Устройство 64 предварительного смешивания может быть установлено до загрузочной воронки или в ней для осуществления первичного смешивания, и/или содействия проталкиванию входных потоков далее через загрузочную воронку.

Ингредиенты подаются в виде входных потоков с помощью множества входных узлов 66. Входные потоки могут включать в себя первый поток, преимущественно содержащий постное или мышечное мясо; второй поток, преимущественно содержащий жир; третий поток, содержащий одну или более солей, таких как хлорид натрия, растворенный в воде; четвертый поток, содержащий водный нитритный раствор; пятый поток, состоящий по существу из воды. Дополнительные ингредиенты, включающие в себя вкусовые добавки, такие как специи, консерванты и/или другие ингредиенты, можно вводить в дополнительных потоках или они могут быть объединены с одним из указанных пяти потоков.

В варианте осуществления по Фиг.1 каждый входной узел 66 содержит подающую линию 80 для доставки ингредиентов в загрузочную воронку 62, анализатор 82 содержания в подающей линии и дозировочный насос 84 или клапан после анализатора в подающей линии. В другом варианте осуществления, например в варианте осуществления по Фиг.6, анализаторы содержания используются в некоторых, но не во всех входных узлах.

При прохождении потока ингредиентов через соответствующий анализатор 82 содержание потока анализируется для определения содержания, например, жира, влаги и/или белка. Для обеспечения баланса между разными ингредиентами в нужном соотношении система управления принимает входной сигнал от множества анализаторов и регулирует пропускную способность дозировочных насосов 84 так, чтобы ингредиенты поступали в загрузочную воронку 62 в нужном соотношении.

Для анализирования содержания жира, влаги или белков можно использовать разные способы. Известные способы включают в себя использование микроволновой энергии или инфракрасного излучения. Выпускаемые промышленностью линейные анализаторы можно программировать для анализирования характеристик очень разнообразных веществ, начиная, например, с нефтехимической продукции и кончая плавленым сыром. Примеры таких анализаторов включают в себя линейные анализаторы GMS#44 и GMS#46, выпускаемые компанией Weiler and Company, Inc., Уайтуотер, Висконсин, и “Process Quantifier”, выпускаемый компанией ESE Inc., Маршфилд, Висконсин. Эти анализаторы обычно должны калиброваться для каждого отдельного применения, и это делает либо изготовитель, либо пользователь.

Фиг.6 иллюстрирует способ осуществления данного изобретения, использующий систему 100 управления, которая регулирует расход множества входных потоков, чтобы обеспечивать параметры состава в нужных пределах с помощью прямого анализа исходных веществ. В способе согласно Фиг.6 используются два входных потока 102 и 104. В других вариантах осуществления данный способ может использовать только один входной поток мяса, или три, или более входных потоков мяса.

Способ предпочтительно применяет один или более дополнительных входных потоков для подачи влаги, вкусовых добавок, консервантов и/или других ингредиентов. В способе согласно Фиг.6 используются три не мясных входных потока: входной поток 106 из смеси специй и воды, входной поток 107 воды, и входной поток 109 водного нитритного раствора. Другие варианты осуществления могут использовать большее или меньше число не мясных входных потоков.

Для получения смеси с нужным содержанием влаги и с нужными уровнями белка и жира система 100 управления регулирует расходы входных потоков путем регулирования скорости насоса или клапана, соответствующего каждому входному потоку. В варианте осуществления по Фиг.6 дозировочные насосы 110 и 112 регулируют расходы входных потоков мясной смеси, а дополнительные насосы или клапаны 114, 115 и 117 регулируют расходы других входных потоков.

Регулировка осуществляется с помощью прямого способа, согласно которому насосы и клапаны обеспечивают надлежащие относительные количества входных потоков на основе предшествующего анализа. Для определения нужного регулирования разных расходов система 100 управления использует анализаторы 82 содержания для определения уровней содержаний белка, жира и/или влаги во входных потоках 102, 104 ингредиентов до дозировочных насосов 110 и 112. В некоторых вариантах осуществления для каждого анализируемого элемента входного потока анализ выполняется до того как данный элемент достигнет дозировочного насоса данного входного потока, так что расход соответствующего входного потока можно регулировать необходимым образом, чтобы обеспечивать нужные параметры состава объединенного выходного потока непрерывно в заданных пределах. В других вариантах осуществления анализ можно выполнять после прохождения элемента через дозировочный насос, и расход можно регулировать необходимым образом, принимая во внимание задержку. Таким образом, процентное содержание белка, влаги и жира, поступающих в смеситель, предпочтительно регулируется в целях корректировки изменений характеристик входного потока при поступлении входных потоков в загрузочную воронку, вместо того чтобы реагировать на характеристики смеси, измеряемые после смесителя 10.

Смеситель 10 предпочтительно имеет выход 122 для выпуска смеси и может иметь выпускную воронку 124 для приема смеси и направления ее в подающий насос 126. Для осуществления способа при давлении ниже атмосферного к устройству могут быть подключены одна или более вакуумных линий в одном или нескольких местах. Фиг.1 показывает вакуумную линию 120, которая сообщается с загрузочной воронкой 62. В других вариантах осуществления вакуумные линии могут быть подключены к другим участкам помимо загрузочной воронки или вместо нее. Например, вакуумные линии могут быть соединены с выпускной воронкой с участками между загрузочной и выпускной воронкой и с участками после выпускной воронки.

Поскольку экстрагирование белка зависит от времени и сдвигового усилия в присутствии раствора соли, силовым приводом 12 является электродвигатель с регулированием частоты вращения, так что составляющие вещества находятся в корпусе 20 для смешивания в течение времени, необходимого для того, чтобы осуществились и введение раствора соли, и сдвиговое действие.

После переработки в смесителе 10 смесь можно подвергнуть дополнительным этапам обработки, например диффузионному химическому процессу, такому как консервирование. Консервирование можно выполнить с помощью, например, нитрита натрия и/или хлорида натрия. В способах изготовления продукции, такой как болонская колбаса и сосиски, смесь может быть подвергнута дополнительному этапу уменьшения размера частиц - для получения из смеси эмульсии.

При определении содержания жира, влаги и белка в мясных компонентах было обнаружено, что содержание влаги может коррелировать с содержанием жира и белка. Считается, что эта корреляция может быть достаточной, чтобы содержание влаги мясных компонентов известного источника можно было бы использовать как предиктор содержания жира и/или белка с достаточной точностью, чтобы содержание жира и/или белка можно было эффективно измерять простым измерением содержания влаги. Соответственно, в некоторых вариантах осуществления настоящего изобретения этап измерения содержания жира и/или белка может заключаться в измерении содержания влаги после надлежащей калибровки влагомера. Поэтому система управления может регулировать поступление жира и/или белка на основе показаний содержания влаги одного или более входных потоков.

В соответствии с вышеизложенным необходимо отметить, что настоящее изобретение обеспечивает новый и усовершенствованный способ эффективного экстрагирования белка и смешивания мясных компонентов для определенной перерабатываемой мясной продукции. Широко используемый в данном документе термин «мясо» относится к такому мясу, как говядина, свинина, птица, рыба и мясные субпродукты, включая куски, состоящие полностью или в основном из жира, а также постные куски, которые имеют относительно высокое содержание белка. Термины «мясная продукция» и «мясной ингредиент» используются здесь в широком смысле для обозначения продукции или ингредиентов, содержащих мясо, отдельно или в сочетании с другими компонентами.

Описанные выше предпочтительные варианты осуществления относятся к непрерывным способам, т.е. способам, в которых ингредиенты вводятся при одновременном выпуске объединенной выходной продукции. В этих способах этапы поступления и/или выпуска могут периодически прерываться или осуществляться прерывисто.

Считается, что предпочтительные варианты осуществления изобретения эффективны для обеспечения быстрого экстрагирования белка и смешивания пищевых компонентов в гораздо меньшем устройстве, чем устройство, используемое в некоторых способах периодического смешивания согласно известному уровню техники. Помимо уменьшения необходимой площади, предпочтительные варианты осуществления могут также снизить себестоимость и сократить время уборки по сравнению со способами и устройствами известного уровня техники. Данное изобретение может также обеспечить значительное снижение издержек за счет возможности более точного регулирования состава объединенного выходного потока.

Хотя выше описаны конкретные варианты осуществления, данное изобретение не ограничивается этими вариантами. Изобретение также описывается в прилагаемой формуле изобретения.

Реферат

Изобретение относиться к способу изготовления переработанной мясной продукции, в частности к установке для переработки мяса, в которой расход входных потоков регулируется и указанные потоки смешиваются для обеспечения объединенного выходного потока. Способ изготовления переработанной мясной продукции включает: подачу множества входных потоков пищевых ингредиентов, имеющих разные составы и включающих в себя, по меньшей мере, один поток мясных ингредиентов, в смешивающее устройство; измерение, по меньшей мере, одной характеристики состава упомянутого, по меньшей мере, одного потока мясных ингредиентов; регулирование относительных расходов входных потоков мясных ингредиентов на основе упомянутой, по меньшей мере, одной измеренной характеристики состава, используя прямой анализ состава исходных веществ, чтобы обеспечивать упомянутую, по меньшей мере, одну характеристику состава в заданных пределах; подачу входных потоков мясных ингредиентов в перерабатывающее устройство; переработку совместно входных потоков мясных ингредиентов; создание объединенной стабильной мясной смеси посредством переработки входных потоков мясных ингредиентов, имеющих, по меньшей мере, одну характеристику состава в упомянутых заданных пределах. Изобретение позволяет уменьшить необходимую площадь, снизить себестоимость и издержки производства и сократить время уборки устройства. 3 н. и 33 з.п. ф-лы, 6 ил.

Комментарии