Устройство и способ управления натяжным домкратом при натяжении предварительно напряженного арматурного элемента - RU2489557C2

Код документа: RU2489557C2

Чертежи

Описание

Изобретение относится к устройству и способу управления натяжным домкратом при натяжении растягивающего элемента в зависимости от силы натяжения эталонного растягивающего элемента согласно независимым пунктам 1 и 19 формулы изобретения.

Устройства согласно изобретению находят целесообразное применение повсюду там, где необходимо последовательно подвергать натяжению по меньшей мере два, однако, как правило, множество растягивающих элементов сооружения таким образом, чтобы по завершении процесса натяжения все растягивающие элементы находились в едином натянутом состоянии. В качестве примера следует назвать предварительно напряженные сооружения или элементы сооружений, которые под действием предварительного напряжения сжатия, приложенного при натяжении предварительно напряженных арматурных элементов, испытывают упругие и пластические деформации, в частности, деформации сжатия, которые затем, когда предварительно напряженные арматурные элементы по отдельности или группами последовательно подвергаются натяжению, вызывают снятие сил натяжения в предварительно напряженных растягивающих элементах и тем самым различные натянутые состояния. Поэтому для достижения того, чтобы в конечном состоянии все растягивающие элементы имели одинаковую силу натяжения, необходимо заранее определять последовательность натяжения и точно рассчитывать силы натяжения, прикладываемые к каждому растягивающему элементу, с учетом возникновения соответствующих деформаций. Поскольку меры, принимаемые для деформации сооружения, зачастую являются ненадежными, то этот трудоемкий способ не всегда приводит к равномерному распределению натяжения.

Аналогичная ситуация возникает при натяжении свободных растягивающих элементов, например, тросов балочно-вантовых и вантовых мостов. Такие тросы обычно состоят из множества отдельных растягивающих элементов, как, например, из стальной проволоки, стальных прутов или стальных многопроволочных проводов, которые для придания рабочего состояния должны подвергаться натяжению. Создание силы натяжения должно происходить таким образом, чтобы отдельные элементы натягивались одновременно, что, однако, из-за связанной с этим потребности в мощных и, соответственно, тяжелых гидравлических натяжных домкратах оказывается трудоемким и затратным.

Поэтому по сравнению с этим предпочтительным является последовательное натяжение отдельных растягивающих элементов, причем, однако, следует учесть, что с натяжением каждого отдельного растягивающего элемента сила натяжения отдельного растягивающего элемента, натянутого ранее, уменьшается. Поэтому, чтобы все же добиться единого натянутого состояния у всех растягивающих элементов, все растягивающие элементы вплоть до самого последнего должны перенатягиваться на определенную величину, характерную для каждого отдельного растягивающего элемента.

Кроме того, соответствующая проблематика возникает в области геотехники, когда закрепленные в грунте анкеры с одним или несколькими растягивающими элементами глубоко закрепляются в основании внутри одной скважины и натягиваются против действия контропоры с наветренной стороны скважины. Одновременное натяжение всех растягивающих элементов на единую длину перемещения при натяжении прежде всего в случае ступенчатых анкеров с растягивающими элементами различной длины приводит к различным натянутым состояниям, для чего отдельные растягивающие элементы последовательным натяжением устанавливаются в рабочем состоянии на одинаковую нагрузку.

В этой связи из ЕР 0421862 В1 известен растягивающий элемент из стальных многопроволочных проводов, в котором первый натянутый многопроволочный провод используется в качестве эталонного многопроволочного провода и снабжается силоизмерительным устройством. В этом случае каждый следующий многопроволочный провод должен натягиваться до силы натяжения, которую эталонный многопроволочный провод имеет в момент натяжения очередного многопроволочного провода. При таком способе сила натяжения, передаваемая первому многопроволочному проводу, из-за ожидаемых деформаций сооружения рассчитывается до величины, превышающей величину конечной силы натяжения. Поскольку при таком способе сила натяжения, присущая соответствующим натянутым многопроволочным проводам, всегда остается постоянной, эталонный многопроволочный провод постоянно отражает текущую силу натяжения в отдельных многопроволочных проводах. Таким образом, деформационные изменения, например, в результате температурных различий, не влияют на равномерное натянутое состояние. Однако осуществление этого способа предполагает наличие дорогостоящих силоизмерительных устройств, которые должны устанавливаться до натяжения, наблюдаться в процессе натяжения, а после этого снова демонтироваться.

Лучшая по сравнению с этим возможность последовательного натяжения предварительно напряженных арматурных элементов или отдельных растягивающих элементов известна из DE 195 36 701 А1. Там описывается устройство натяжения с первым и со вторым натяжными домкратами, соединенными между собой натяжной и обратной линиями и образующими гидравлически сообщающуюся систему. Натяжение эталонного предварительно напряженного арматурного элемента сначала производится отдельно с помощью первого натяжного домкрата в обход второго натяжного домкрата. В этом случае последующие предварительно напряженные арматурные элементы вторым натяжным домкратом натягиваются настолько сильно, что в результате одинакового давления в обоих натяжных домкратах в эталонном предварительно напряженном арматурном элементе обнаруживается начинающееся продольное перемещение, сигнализирующее о едином натянутом состоянии в обоих предварительно напряженных арматурных элементах. Таким образом, все предварительно напряженные арматурные элементы постепенно могут быть натянуты до одинаковой силы натяжения без необходимости обстоятельных измерений.

На этом фоне задача изобретения заключается в дальнейшем упрощении и автоматизации процесса натяжения предварительно напряженных арматурных элементов.

Эта задача решается с помощью устройства с признаками пункта 1 формулы изобретения и способа с признаками пункта 19 формулы изобретения.

Предпочтительные варианты выполнения вытекают из зависимых пунктов формулы изобретения.

Первое преимущество изобретения в значительной степени вытекает из автоматического хода процесса натяжения. После настройки эталонного растягивающего элемента и натяжного домкрата нет больше необходимости в принятии других мер, как, например, в проведении измерений или в своевременном отключении натяжного домкрата обслуживающим персоналом, или в дорогостоящих устройствах управления. Ручная работа по существу ограничивается переводом натяжного домкрата с одного растягивающего элемента на другой. Таким образом, благодаря изобретению растягивающие элементы при минимальных трудозатратах и издержках удается натягивать как просто и быстро, так и точно и надежно.

Сущность изобретения заключается в клапанном блоке, управляемом в зависимости от возвратно-поступательного движения поршня и контролирующем приток гидравлической среды для натяжного пресса. При этом изобретение охватывает все виды клапанов, из которых показанный на фигурах представляет собой лишь предпочтительный вариант выполнения. Последний предусматривает установку клапанного блока в окруженной корпусом и поршнем нагнетательной полости, через которую гидравлическая среда протекает по пути к натяжному домкрату. Движение поршня с помощью клапана прерывает эту траекторию течения и тем самым останавливает процесс натяжения натяжного домкрата.

В предпочтительном варианте выполнения изобретения клапанный блок содержит толкатель клапана, непосредственно соединенный с поршнем, что может быть достигнуто также за счет монолитной конструкции поршня и толкателя. Отсюда получается исключительно простое и компактное, а в результате передачи силы с поршня на толкатель без зазора исключительно точно работающее устройство. Благодаря размещению толкателя клапана в аксиальном подшипнике качения на его конце, противолежащем поршню, точность, а тем самым и надежность клапанного блока повышается еще больше.

Другие преимущества достигаются за счет закрепления эталонного растягивающего элемента непосредственно на поршне устройства согласно изобретению и его прохождения в дальнейшем вдоль продольной оси последнего. Благодаря этому получается в целом исключительно компактная конструкция, что при нехватке места в области закрепления растягивающих элементов является весьма полезным.

Для повышения функциональности устройство согласно изобретению может быть дополнено натяжным модулем, который включается между анкерным блоком и поршнем и с помощью которого уже предварительно напряженный эталонный растягивающий элемент дополнительно натягивается на небольшое расстояние для активации клиновой шпонки в области закрепления эталонного растягивающего элемента на поршне. Тем самым этот вариант выполнения изобретения дает максимум эффективности и комфорта в обслуживании.

Ниже изобретение более подробно описывается на показанном примере выполнения со ссылкой на чертежи, на которых

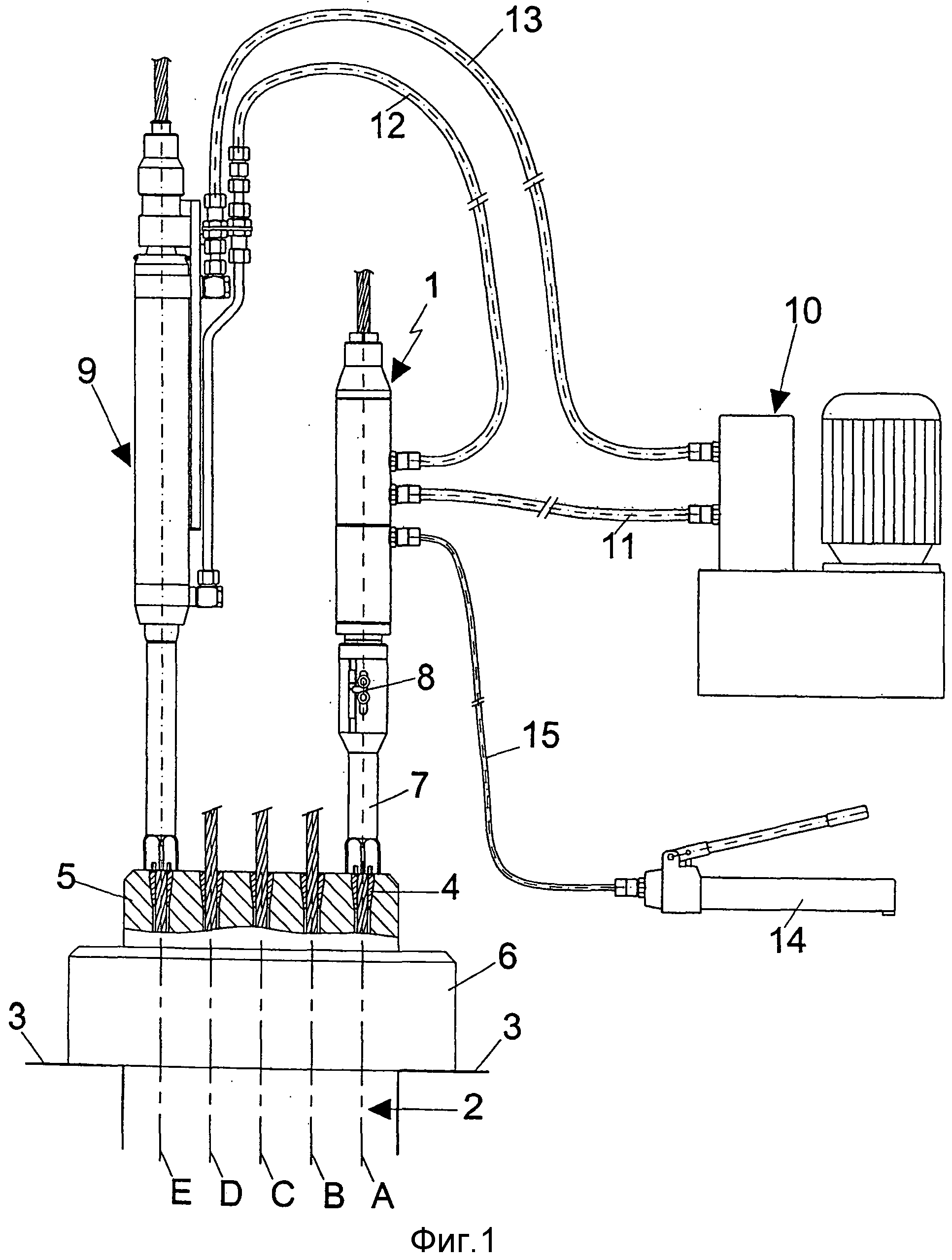

фиг. 1 изображает вид устройства для последовательного натяжения растягивающих элементов согласно изобретению,

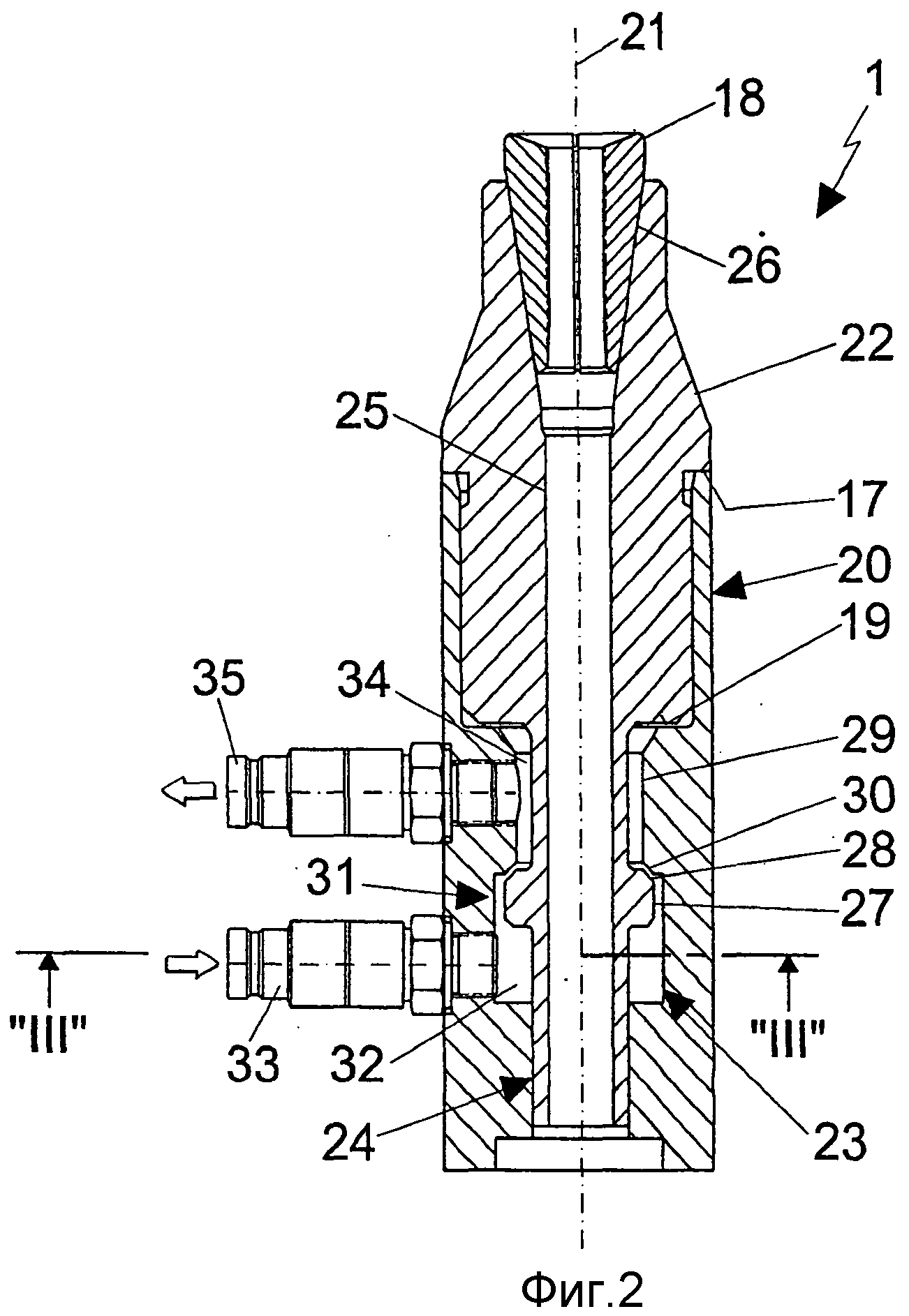

фиг. 2 - продольный разрез первого варианта выполнения устройства согласно изобретению по линии II-II, показанной на фиг. 3,

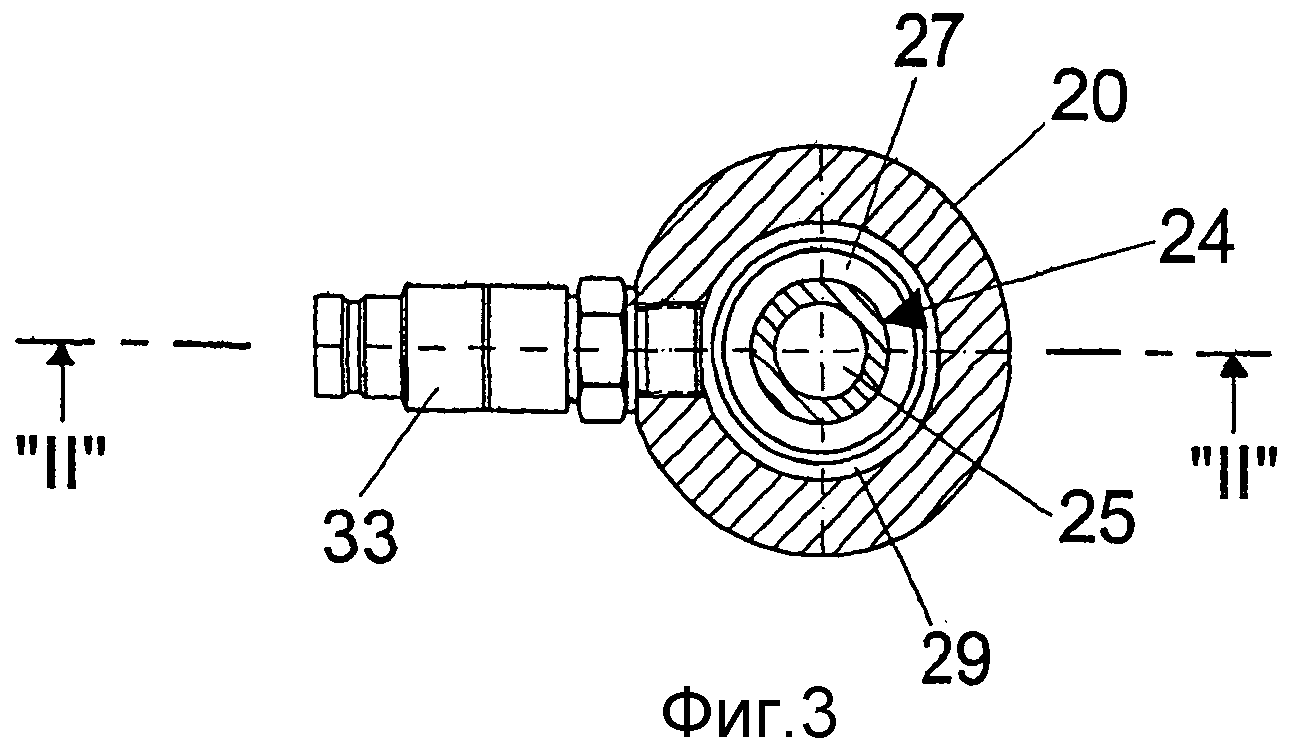

фиг. 3 - поперечный разрез устройства, изображенного на фиг. 2, по линии III-III на ней и

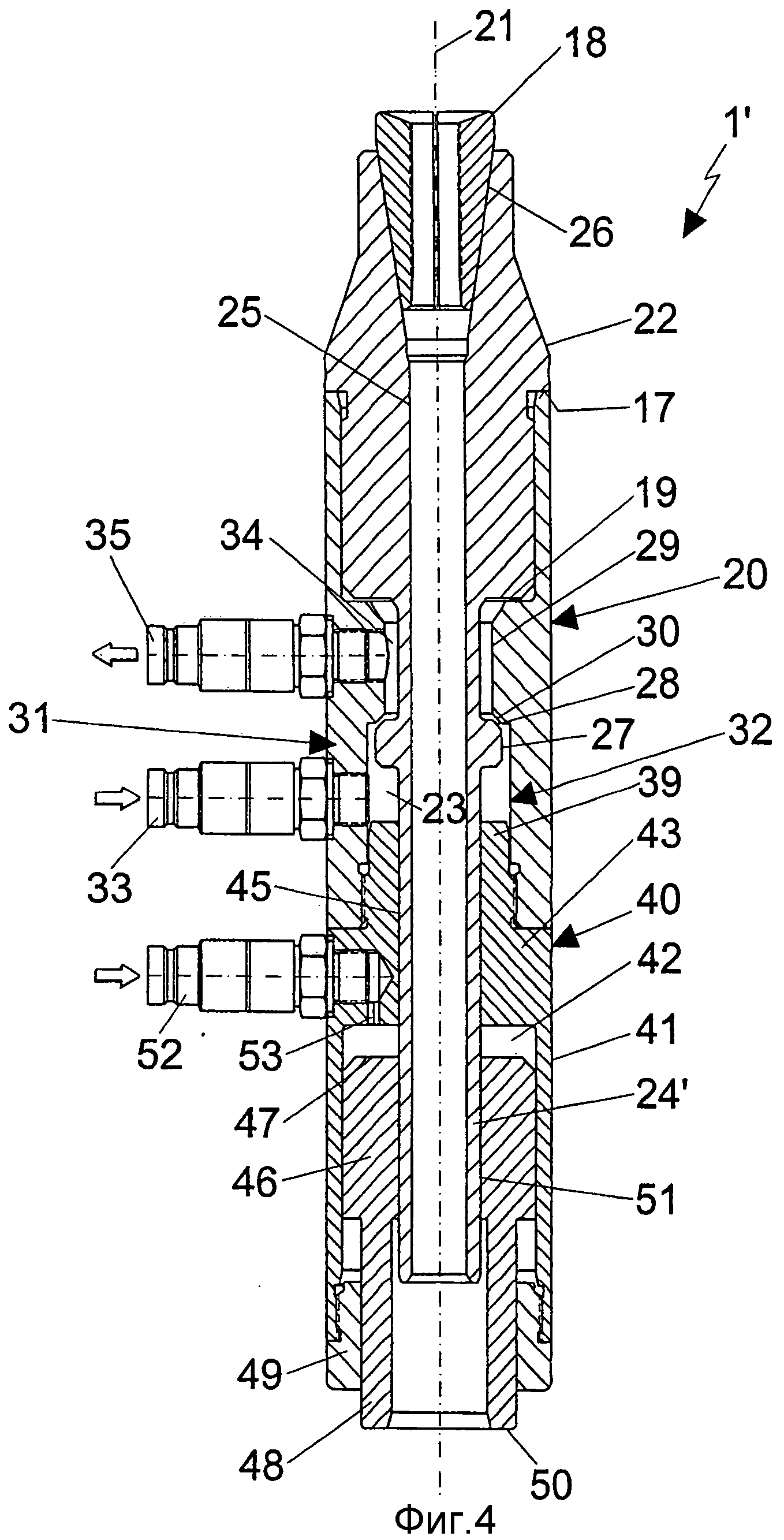

фиг. 4 - продольный разрез усовершенствованного варианта устройства, показанного на фиг. 1.

На фиг. 1 изображен вид устройства 1 согласно изобретению, а также его использование при натягивании пучкового предварительно напряженного арматурного элемента 2. Предварительно напряженный элемент 3 сооружения в области закрепления многопроволочного предварительно напряженного арматурного элемента 2 лишь обозначен. Многопроволочный предварительно напряженный арматурный элемент 2 состоит из множества растягивающих элементов, из которых вместо всех растягивающих элементов показаны растягивающие элементы A, B, C, D, Е. Растягивающие элементы A, B, C, D, Е, здесь в виде многопроволочных проводов, установлены известным образом с помощью анкерных клиньев 4 в анкерном блоке 5, в свою очередь, прилегающем к опорному кольцу 6, опирающемуся на элемент 3 сооружения. В данном примере многопроволочный провод А образует эталонный растягивающий элемент, после натяжения которого должны натягиваться остальные растягивающие элементы B, C, D, Е. Цель состоит в том, чтобы при натяжении многопроволочного предварительно напряженного арматурного элемента 2 установить во всех отдельных растягивающих элементах A, B, C, D, Е в качестве рабочего состояния единое натянутое состояние.

Необходимое для этого приборное оборудование включает устройство 1 согласно изобретению, более подробная конструкция которого еще будет раскрыта ниже в связи с фиг. 2-4. Устройство 1 согласно изобретению с промежуточным включением адаптера 7, опирающегося на анкерную плиту 5, надвигается на свободный конец эталонного растягивающего элемента А. В адаптер 7 встроено индикаторное устройство 8, визуализирующее продольные перемещения свободного конца эталонного растягивающего элемента А относительно анкерной плиты 5.

На выступающую над анкерной плитой 5 часть натягиваемого растягивающего элемента Е надвигается натяжной домкрат 9, основание которого также опирается на верхнюю сторону анкерной плиты 5. Натяжной домкрат 9 сам по себе известен, а для осуществления процесса натяжения он подводится с помощью гидравлической системы с гидравлической средой.

Гидравлическая система содержит насос 10, подсоединенный к устройству 1 согласно изобретению через подающую линию 11. От него соединительная линия 12 ведет к натяжному домкрату 9, от которого по обратной линии 13 гидравлическая среда подается обратно в насос 10 и таким образом циркулирует. С помощью устройства 1 согласно изобретению добиваются того, чтобы натяжение растягивающего элемента Е происходило до тех пор, пока не будет достигнуто натянутое состояние, сопоставимое с натянутым состоянием эталонного растягивающего элемента А.

Кроме того, на фиг. 1 виден насос 14, который соединен напорной линией 15 с устройством 1 и с помощью которого давление на устройство 1 может подаваться независимо от вышеописанной гидравлической системы, что еще будет подробно описано.

На фиг. 2 и 3 состав устройства 1 согласно изобретению показан более подробно. Виден корпус 20 в виде полого кругового цилиндра с продольной осью 21, которая при натяжении совпадает с продольной осью эталонного растягивающего элемента А. Корпус 20 с обоих своих торцов открыт и обхватывает полое пространство, которое на своем в изображении верхнем участке служит для приема поршня 22 и в котором примыкающий снизу участок образует нагнетательную полость 23.

Поршень 22 внутри корпуса 20 может перемещаться в продольном направлении и установлен относительно внутренней стенки корпуса 20 герметично для жидкости, а также он имеет на своей части, выступающей над концом корпуса 20, ступенчатое окружное расширение 17, образующее с торцом корпуса 20 упор для ограничения движения поршня.

Конец поршня 22, расположенный внутри корпуса 20, ограничивается поверхностью поршня 19, из которой коаксиально выступает внутренний толкатель 24. Таким образом, поршень 22 и внутренний толкатель 24 образуют единую деталь. Нижний в изображении конец корпуса 20 образует опорную область для приема свободного конца внутреннего толкателя 24 с возможностью продольного перемещения. Проходное отверстие 25 проходит вдоль продольной оси 21 как сквозь внутренний толкатель 24, так и сквозь поршень 22, причем проходное отверстие 25 в области снаружи расположенного конца поршня 22 конически расширяется для образования гнезд 26 для заклинивающих собачек 18 анкерного клина.

Внутренний толкатель 24 в средней области нагнетательной полости 23 имеет коаксиальный кольцевой поясок 27, верхняя кольцевая кромка которого скошена для образования первой уплотнительной поверхности 28. Радиально под углом напротив кольцевого пояска 27 на внутренней окружности корпуса 20 виден окружной концентричный кольцевой выступ 29, кромка которого, аксиально противолежащая уплотнительной поверхности 28, также скошена и образует вторую уплотнительную поверхность 30. Таким образом, внутренний толкатель 24 образует вместе с корпусом 20 клапанный блок 31, в котором седло 31 клапана образовано кольцевым выступом 29 со второй уплотнительной поверхностью 30, а запорное тело - кольцевым пояском 27 с первой уплотнительной поверхностью 28. Отверстие клапана образуется из конической кольцевой щели между обеими уплотнительными поверхностями 28 и 30.

Клапанный блок 31, точнее его отверстие, делит нагнетательную полость 23 на расположенную внизу первую камеру 32 нагнетания, в которой закачивается подвод 33, к которому, в свою очередь, подсоединена подающая линия 11, идущая от насоса 20, и на вторую верхнюю камеру 34 нагнетания, из которой идет отвод 35, подсоединенный через соединительную линию 12 к натяжному домкрату 9.

Для подготовки процесса натяжения устройство 1 надвигается на свободный конец эталонного растягивающего элемента А, выступающий из анкерной плиты 5, причем эталонный растягивающий элемент А располагается внутри проходного отверстия 25. После того как торец устройства 1 примкнет к анкерной плите 5, эталонный растягивающий элемент А слегка перенатягивается, а на другом конце устройства 1 посредством заклинивающих собачек 18 устанавливается в поршне 22. О собственно процессе натяжения эталонных растягивающих элементов B, C, D, Е речь пойдет позже.

Устройство 1´, изображенное на фиг. 4, относится усовершенствованному варианту изобретения, в котором к анкерной плите 5 добавлена соединительная область. В остальном устройство 1´ соответствует устройству 1, описанному на фиг. 1, так что во избежание повторов для одинаковых деталей используются одинаковые позиции, и делается ссылка на соответствующую часть описания. Аналогичные, но одинаково действующие детали снабжены индексом «´».

Устройство 1´, изображенное на фиг. 4, дополнено натяжным модулем 40, функция которого состоит в натяжении эталонного растягивающего элемента А перед собственно натяжением растягивающих элементов B, C, D, Е на небольшую длину с тем, чтобы активировать зажимное действие заклинивающих собачек 18 в гнездах 26 поршня 22. В устройстве 1 на фиг. 2 абсолютная жесткая кинематическая связь между эталонным растягивающим элементом А и устройством 1 должна обеспечиваться иным образом.

Натяжной модуль 40 содержит корпус 41 в виде полого цилиндра, заключающего нагнетательную полость 42, замкнутую с ее верхнего в изображении конца толстой передней стенкой 43. К передней стенке 43 приформована коаксиальная резьбовая цапфа 39 с диаметром, уменьшенным по сравнению с корпусом 41, которая для соединения с нижним концом корпуса 20 завинчена в нижнее отверстие корпуса. В стенке 43 и в резьбовой цапфе 39 выполнено проходное отверстие 45, которое коаксиально продольной оси и в которое с возможностью продольного перемещения заходит удлиненный конец внутреннего толкателя 24´.

В нагнетательной полости 42 с возможностью продольного перемещения установлен цилиндрический поршень 46, который своей поверхностью 47 ограничивает нагнетательное пространство 42. Нижняя сторона поршня 46, противоположная его поверхности 47, образована цилиндрическим нажимным основанием 48, которое, в свою очередь, проходит через кольцо 49 подшипника, замыкающее корпус 41. Участок нажимного основания 48, выступающий над кольцом 49 подшипника, имеет с торца опорную поверхность 50, которая в процессе натяжения через адаптер 7 опосредованно опирается на анкерную плиту 5. В поршне 46 и в нажимном основании 48 имеется концентричное продольной оси 21 проходное отверстие 51, в котором располагается конец удлиненного внутреннего толкателя 24´.

Для подачи в нагнетательную полость 42 гидравлической среды предусмотрен подвод 52, радиально установленный в передней стенке 43, который через аксиальное отверстие 53 соединен с нагнетательным пространством 42. Таким образом, подачей гидравлической среды через подвод 52 инициируется возвратно-поступательное движение поршня 42 вдоль продольной оси 21.

В этом случае процесс натяжения согласно изобретению формируется следующим образом.

В исходной ситуации для процесса натяжения растягивающие элементы А, B, C, D, Е установлены в элементе 3 сооружения при необходимости с частичным предварительным натяжением и с предварительным закреплением в анкерной плите 5 с помощью анкерных клиньев 4, причем свободные концы растягивающих элементов А, B, C, D, Е далеко выступают над областью закрепления. Чтобы подвергнуть растягивающие элементы А, B, C, D, Е предварительному натяжению до рабочего состояния с помощью единой нагрузки, предварительному натяжению с помощью натяжного домкрата 9, который затем будет использован также для других растягивающих элементов B, C, D, Е, до расчетной заранее определенной величины сначала подвергается и закрепляется эталонный растягивающий элемент А.

Затем натяжной домкрат 9 снимается с эталонного растягивающего элемента А, а адаптер 7 надвигается на эталонный растягивающий элемент А. Адаптер 7 по существу состоит из элемента в виде полого цилиндра с индикаторным устройством 8, стрелка которого кинематически соединена с растягивающим элементом А.

Вслед за этим устройство 1 или 1´ согласно изобретению, как показано на фиг. 2 или 4, надвигается на эталонный растягивающий элемент А и адаптер 7. Таким образом, эталонный растягивающий элемент А оказывается в проходном отверстии 25 и фиксируется в поршне 22 с помощью заклинивающих собачек 18. Затем с помощью насоса 14 (фиг. 1), подсоединенного к подводу 52, в нагнетательную полость 42 подается гидравлическая среда, причем нажимное основание 48 поршня 46 через адаптер 7 опирается на анкерный блок 5 и таким образом перемещает поршень 22 при превышении силы натяжения эталонного растягивающего элемента А сквозь корпуса 41 и 20 вопреки действию силы натяжения. Ход поршня индицируется индикаторным устройством 8. При этом заклинивающие собачки 18 известным образом отжимаются коническими гнездами 26 радиально внутрь, причем зубья на внутренней стороне заклинивающих собачек 18, контактирующие с эталонным растягивающим элементом А, фиксируются на эталонном растягивающем элементе А.

Как только это состояние достигнуто, запорный клапан на насосе 14 может закрыться, так что теперь вся сила натяжения эталонного растягивающего элемента А передается через поршень 22, опирающийся на корпус 20.

После этого на очередном этапе натяжной домкрат 9 надвигается, например, на растягивающий элемент Е как на следующий растягивающий элемент, подлежащий предварительному натяжению, эталонный растягивающий элемент Е закрепляется на подвижном поршне натяжного домкрата 9, и как натяжной домкрат 9, так и устройство 1´ с линиями 11, 12 и 13, подключаются к гидравлической системе. Это состояние изображено на фиг. 1.

Затем в натяжной домкрат 9 подается гидравлическая среда, которая, поступая из насоса 10, по подающей линии 11 попадает в первую камеру 32 нагнетания и через отверстие клапана устремляется во вторую камеру 34 нагнетания, откуда через отвод 35 и соединительную линию 12 поступает в натяжной домкрат 9 и там воздействует на подвижный поршень блока поршневого цилиндра.

При поступательном ходе поршня во время процесса натяжения дальнейшее натяжение растягивающего элемента Е достигается лишь за счет увеличения рабочего давления в гидравлической системе. При этом в конце процесса натяжения устанавливается предельное состояние, при котором давление в натяжном домкрате 9 соответствует давлению в нагнетательной полости 23. Таким образом, это состояние отличается тем, что как на поршень натяжного домкрата 9, так и на поршень 22 устройства 1´, подается одинаковое давление. Поскольку поверхность натяжного домкрата 9 соответствует поверхности 19 поршня, таким путем достигается единое натянутое состояние обоих растягивающих элементов А и Е.

В результате дальнейшего повышения давления в ходе натяжения растягивающего элемента Е гидравлическая среда, действующая на поверхность 19 поршня, инициирует ход поршня 22 вопреки действию силы натяжения эталонного растягивающего элемента А, причем за счет конструктивного исполнения приподнимается также внутренний толкатель 24´. При этом кольцевой поясок 27 своей уплотнительной поверхностью 28 входит в контакт с уплотнительной поверхностью 30 кольцевого выступа 29, так что отверстие клапана закрывается, и тем самым дальнейшая подача гидравлической среды во вторую камеру 34 нагнетания, а в дальнейшем в натяжной домкрат 9 прекращается.

Для надежного удержания клапанного блока 31 в закрытом положении давление гидравлической среды повышается, например, на 30-50 бар. Это повышение давления благодаря закрытому положению клапана сказывается только на камере 32, где гидравлическая среда в аксиальном направлении действует на нижнюю кольцевую поверхность кольцевого пояска 27 и таким образом поджимает внутренний толкатель 24, 24´ вверх, а уплотнительную поверхность 28 тем самым аксиально прижимает к седлу клапана.

После анкеровки растягивающего элемента Е в анкерной плите 5 домкрат 9 можно снять с растягивающего элемента Е и переместить на следующий растягивающий элемент В, С, D, и процесс натяжения повторяют.

Реферат

Изобретение относится к устройству и способу управления натяжным домкратом при натяжении растягивающего элемента в зависимости от силы натяжения исходного растягивающего элемента. Устройство содержит корпус в виде полого цилиндра, в котором с возможностью продольного перемещения вдоль оси установлен поршень, соединенный с эталонным растягивающим элементом. Корпус и поршень заключают нагнетательное пространство, в которое для выполнения поршнем аксиального возвратно-поступательного движения против силы натяжения эталонного растягивающего элемента через подвод подается гидравлическая среда и которое через отвод подсоединяется к натяжному домкрату. Кроме того, устройство содержит клапанный блок для управления подачей гидравлической среды в натяжной домкрат, причем клапанный блок непосредственно управляется возвратно-поступательным движением поршня. Способ согласно изобретению предусматривает натяжение растягивающего элемента в зависимости от силы натяжения эталонного растягивающего элемента с помощью блока поршневого цилиндра, поршень которого удерживает эталонный растягивающий элемент в заданном натянутом состоянии. При достижении единого натянутого состояния во всех растягивающих элементах в ходе натяжения растягивающего элемента с помощью затяжного домкрата подача гидравлической среды в натяжной домкрат прекращается непосредственно в результате возвратно-поступательного движения поршня. 2 н. и 22 з.п. ф-лы, 4 ил.

Комментарии