Способ получения кремнеземной нити - RU2660807C1

Код документа: RU2660807C1

Чертежи

Описание

Изобретение относится к производству стеклянного волокна, в частности к способу получения высокотемпературостойких кремнеземных материалов, таких как нити, ровинги и др., получаемых методом выщелачивания и применяемых в различных отраслях техники в качестве тепло- и электроизоляции при высоких температурах. Изобретение может быть использовано на заводах производства стекловолокна и других предприятиях.

Известен способ получения стекловолокнистых материалов (SU 1362721 А1, класс С03С 25/02, опубл. 30.12.1987 - аналог), включающий намотку материала на полую перфорированную оправку, установку оправки в перфорированный полый барабан, который вместе с оправкой вращается в процессе выщелачивания и отмывки со скоростью 0,5-5,0 м/сек, при сушке - 15-20 м/сек.

В процессе работы во внутреннюю полость барабана непрерывно и равномерно по всей ширине материала подается горячий раствор кислоты при выщелачивании, вода при отмывке, горячий воздух при сушке.

Под действием центробежных сил, возникающих при вращении барабана с заданной скоростью, рабочий раствор кислоты или вода продавливаются через слой материала на оправке, установленной внутри барабана и вращающейся вместе с ним. Такое принудительное прокачивание рабочих агентов через материал интенсифицирует процесс отвода из него продуктов реакции при обработке кислотой, загрязнений при отмывке, влаги при сушке материала, обеспечивая сравнительно равномерное качество материала.

Однако в связи с тем, что при обработке по данному способу центробежные силы создаются в самом материале при его вращении вместе с барабаном, количество единовременно обрабатываемого материала на оправке ограничено. Увеличение этого количества приведет к усложнению оборудования и технологического процесса, так как необходимо будет увеличивать скорость вращения для создания центробежных сил больших величин, а также к увеличению материальных затрат и себестоимости продукции.

По данному способу технически сложно создать оборудование для обработки нити из-за трудностей с намоткой нити на оправку и необходимостью подавать раствор кислоты по всей ширине нити на оправке. В таком оборудовании необходимо каждую оправку с нитью вращать с определенной скоростью, а это сложно, громоздко и дорого.

Наиболее близким аналогом по технической сущности и достигаемому результату является способ получения стекловолокнистых материалов (RU 2011642 С1, класс С03В 37/00, опубл. 30.04.1991 - прототип), включающий намотку исходных стеклянных нитей на полую перфорированную оправку (стержневая катушка), размещение оправок неподвижно по окружности рабочего органа - ротора. В процессе кислотной обработки, отмывки и сушки ротор непрерывно вращается с линейной скоростью 0,05-0,30 м/сек. Во избежание уплотнения нити на оправке в процессе вращения осуществляется реверс ротора.

Ротор установлен на кислотной или моечной ванне таким образом, что при его вращении с заданной скоростью оправки с нитью то погружаются в обрабатывающий агент (раствор кислоты, вода), то выводятся из него. Процесс выщелачивания или отмывки протекает как при движении нити в рабочем агенте, так и вне его. При этом при движении вне рабочего агента маточный раствор, удерживаемый нитью, насыщается продуктами реакции. Затем при последующем погружении в рабочий агент они выводятся из последнего. Процесс вывода продуктов реакции (загрязнений) из маточного раствора интенсифицируется в некоторой степени механическим путем за счет принудительной фильтрации более «чистого» (по сравнению с маточным) рабочего агента ванны через слой материала при его перемещении в этом агенте.

В результате концентрация продуктов реакции в маточном растворе уменьшается и, следовательно, повышается его реакционная способность для последующего выщелачивания нити вне ванны с рабочим агентом.

Кремнеземная нить, полученная по указанному способу, сравнительно однородна по химическому составу и разрывной нагрузке. Однако для того чтобы рабочий агент кислотной или моечной ванны мог легко фильтроваться через слой нити на оправке, механически усиливая эффект массопереноса (вывода продуктов реакции) между маточным раствором нити и раствором в ванне, намотка нити на оправку должна быть «рыхлой», т.е. неплотной. Это ограничивает массу наматываемой нити на оправку до не более 650 г.

Увеличение этого количества потребует больших скоростей вращения ротора, что приведет к усложнению оборудования и технологического процесса, увеличению материальных затрат и себестоимости продукции.

Равномерность свойств нити, по всей вероятности, будет также ниже. При этом количество ручных операций, связанных с размещением и съемом оправок с нитью, очень высокое, что не позволяет автоматизировать процесс.

Техническим результатом настоящего изобретения является повышение и стабилизация разрывных нагрузок и снижение массовой доли Na2O в кремнеземных нитях, возможность автоматизации способа и создания на его основе современного высокопроизводительного оборудования с программным управлением и минимальной долей ручного труда.

Технический результат достигается за счет того, что в способе получения кремнеземной нити, включающем намотку исходной стеклянной нити на по меньшей мере одну полую перфорированную оправку, вертикальное размещение по меньшей мере одной полой перфорированной оправки с нитью в рабочей камере, которая имеет входное отверстие для подачи раствора серной кислоты, а затем воды, и выходные отверстия для отвода отработанного раствора серной кислоты и воды, обработку растворами серной кислоты с последующей отмывкой водой и сушкой, обработку растворами серной кислотой и отмывку водой осуществляют, подавая рабочие агенты непрерывно из расходной емкости во внутреннюю полость по меньшей мере одной перфорированной полой оправки, являющейся неподвижной, через ее нижний торец под давлением, создаваемым циркуляционным насосом, со скоростью от 0,5 до 3,0 л/кг в минуту, раствор серной кислоты или вода проходят через слой нити, обрабатывая ее, и непрерывно отводятся из рабочей камеры самотеком в расходную емкость, перфорация на оправке расположена в шахматном порядке площадью от 10% до 50% от общей площади наружной поверхности, причем первоначально нить обрабатывают охлажденным раствором серной кислоты температурой не более 20°С и концентрацией от 10 масс. % до 50 масс. %, а последующую горячую обработку серной кислотой ведут в 2 стадии с промежуточной промывкой нити между стадиями фильтровальной водой, при этом на 1-ой стадии используют раствор концентрацией от 10 масс. % до 20 масс. % с температурой от 70°С до 90°С в течение от 10 до 30 мин, а на 2-ой стадии - раствор концентрацией от 3 масс. % до 10 масс. % с температурой от 90°С до 98°С в течение от 30 до 80 мин.

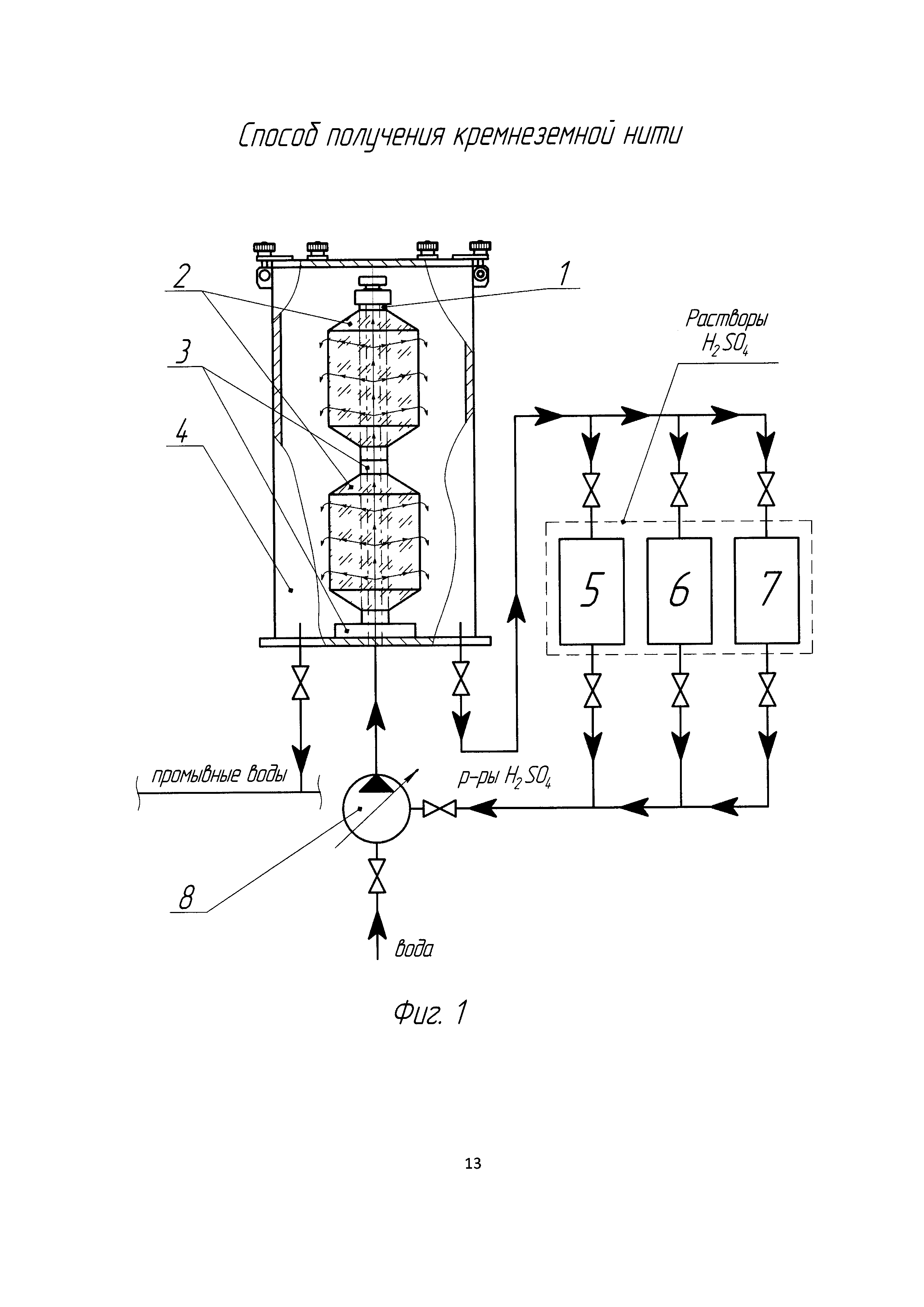

Согласно изобретению исходную стеклянную нить наматывают на полую перфорированную оправку (1) (фиг. 1), перфорация на которой расположена в шахматном порядке площадью от 10% до 50% от общей площади наружной поверхности оправки. Намотку нити ведут на стандартных мотальных машинах, обеспечивающих равномерную плотность намотки во всем объеме паковки. Масса нити в паковке от 1 до 5 кг, плотность намотки от 1,0 до 1,3 г/см3. Намотка может быть, как цилиндрическая, так и коническая. Паковки с цилиндрической намоткой могут быть с прямыми или скошенными (угол скоса 30°) торцами.

Паковки (2) устанавливают неподвижно на специальном устройстве (3) в рабочей камере (4) в количестве по меньшей мере от одной до нескольких штук друг на друга по высоте. Таких рядов в камере может быть несколько. Крепление паковок осуществляется таким образом, чтобы исключить прокачивание рабочих агентов мимо обрабатываемого материала.

Рабочие агенты (растворы серной кислоты, вода) из соответствующих расходных емкостей (5, 6, 7) подают под давлением во внутреннюю полость нижних оправок через нижние торцы с помощью циркуляционного насоса (8) в количестве от 0,5 до 3,0 л/кг в минуту.

Паковки намотанной нити, представляющие собой пористое тело, обладают определенной пропускной способностью, которая в основном определяется плотностью намотки. При подаче раствора под давлением во внутреннюю полость в паковках создается определенное гидростатическое давление, под действием которого раствор серной кислоты или вода проходят через нить, выщелачивая или отмывая ее. При этом продукты реакции или загрязнения непрерывно выносятся из нити раствором серной кислоты или водой, которые самотеком сливаются в расходные емкости, не заполняя рабочую камеру, а в нить также непрерывно подаются новые порции рабочих агентов.

При скорости подачи менее 0,5 л/кг в минуту количество рабочего агента будет недостаточно для прокачивания его через весь объем обрабатываемого материала, что приведет к образованию застойных зон в паковке, неравномерному выщелачиванию и отмывке и даже разрушению нити. При скорости подачи агентов более 3,0 л/кг в минуту паковки нити будут деформироваться, так как этот расход больше пропускной способности паковок.

Сначала в паковки (2) из емкости (5) насосом (8) подают охлажденный раствор серной кислоты концентрацией от 10 масс. % до 50 масс. %, температура раствора не более 20°С. Проходя через нить под давлением, раствор должен предварительно пропитать нить, которая при этом удерживает часть подаваемого раствора (до 50% от массы нити), а остальной раствор самотеком возвращается в расходную емкость (5).

Далее нить обрабатывают горячим раствором серной кислоты. Согласно изобретению обработку ведут в две стадии с промежуточной промывкой нити между стадиями фильтрованной водой. Целесообразность такой 2-стадийной обработки вытекает из нижеследующего.

Известно, что при выщелачивании материалов из натрийалюмосиликатного стекла в первые 10-15 минут удаляется больше половины содержащегося в волокне оксида натрия. Для удаления оставшегося количества требуется времени в несколько раз больше. В связи с высокой скоростью выщелачивания на начальной стадии обработки (особенно в первые минуты) концентрация раствора кислоты должна быть выше, чем на заключительной стадии, так как значительно выше ее расход на реакцию. Кроме того, на начальной стадии процесс практически не зависит от содержания в рабочем растворе продуктов реакции (до 70-80 г/л в пересчете на Nа2О). На заключительной же стадии обработки для получения нити с остаточным содержанием Na2O<0,5% необходимо вести обработку растворами с содержанием продуктов реакции в пересчете на Nа2О не более 20-25 г/л. Организация процесса выщелачивания в две стадии позволяет использовать рабочие растворы кислоты, прокачивая их многократно через нить до предельного насыщения оксидами Nа2О. Кроме того, раствор после 2-й стадии может быть использован на 1-й стадии с некоторой корректировкой.

Промежуточная промывка нити после 1-й стадии фильтрованной водой проводится для того, чтобы исключить попадание продуктов реакции из раствора, удерживаемого нитью, с высоким содержанием Na2О, в чистый раствор, используемый для заключительной обработки.

На 1-й стадии в паковки из емкости (6) тем же циркуляционным насосом подают раствор серной кислоты концентрацией от 10 масс. % до 20 масс. % с температурой от 70°С до 90°С в течение от 10 до 30 минут. Раствор проходит через нить, выщелачивая ее, и сливается самотеком снова в емкость (6). Использование на 1-й стадии выщелачивания, когда скорость взаимодействия ионов Н+ кислоты с ионами Na+ стекла высокая, растворов с концентрацией ниже 10 масс. % может привести к некоторой коррозии и частичному разупрочнению волокна из-за снижения концентрации раствора. Использование растворов с концентрацией более 20 масс. % нежелательно из-за их более высокой агрессивности, меньшей химической активности и большего расхода на единицу продукции. При температуре ниже 70°С скорость реакции выщелачивания снижается, что в результате приведет к увеличению общего времени обработки нити. При температуре раствора выше 90°С скорость реакции высокая, что нежелательно на первой стадии обработки из-за возможности резкого снижения концентрации раствора (ниже 10%) и возможной коррозии и разупрочнения нити. При обработке нити в течение менее 10 минут степень выщелачивания будет низкая, в результате потребуется увеличить время обработки нити на второй стадии обработки. Обработка в течение более 30 минут также приведет к увеличению общего времени обработки нити.

По окончании 1-й стадии обработки во внутреннюю полость паковок подают также под давлением фильтрованную воду для отмывки нити от удерживаемого ею раствора. Промывные воды сливаются в нейтрализатор.

На 2-й стадии обработки тем же циркуляционным насосом во внутреннюю полость паковок из емкости (7) подают раствор серной кислоты концентрацией от 3 масс. % до 10 масс. % с температурой от 90°С до 98°С в течение от 30 до 80 минут, который, проходя через нить, довыщелачивает ее и снова возвращается в емкость (7). В растворе с концентрацией ниже 3 масс. % количество серной кислоты недостаточно для полного удаления Na2O из нити. Использование раствора с концентрацией более 10 масс. % нецелесообразно из-за увеличения расхода серной кислоты, промывных вод на единицу продукции. При температуре раствора ниже 90°С скорость реакции замедляется особенно на заключительной стадии процесса, что приведет к увеличению общего времени обработки. При температуре более 98°С ухудшаются условия и безопасность работы, так как растворы начинают закипать, усиливается паровыделение. Обработка в течение менее 30 минут недостаточна для полного удаления Nа2О. Обработка в течение 80 минут нецелесообразна, так как процесс к этому времени уже заканчивается. По достижении предельного порога насыщения продуктами реакции рабочие растворы серной кислоты в емкостях (6) и (7) заменяются на свежеприготовленные.

Согласно изобретению после окончания кислотной обработки принудительное прокачивание через нить сначала фильтровальной, затем обессоленной воды с целью отмывки проводят также, подавая их непрерывно под давлением, создаваемым циркуляционным насосом, во внутреннюю полость паковок через нижний торец в количестве от 0,5 до 3,0 л/кг в минуту. Промывные воды отводятся в нейтрализатор.Количество воды менее 0,5 л/кг в минуту, как и в случае обработки кислотой, меньше пропускной способности паковок и не обеспечит равномерную промывку нити. Подача воды в количестве более 3,0 л/кг в минуту вызывает деформацию паковок.

Сушка нити может осуществляться на том же рабочем месте путем подачи под давлением во внутреннюю полость паковок горячего воздуха. Сушка также может осуществляться в другой рабочей камере, в которую по окончании отмывки переносится весь блок паковок, или на другом оборудовании.

Примеры осуществления способа.

Пример 1-5.

Согласно изобретению стеклянная комплексная крученая нить марки 11С6-50×1×4-13к из натрийалюмосиликатного стекла номинальной плотностью 200 текс наматывалась на бобинажно-перемоточной машине ПКВ на цилиндрические перфорированные оправки диаметром 74 мм, длиной 280 мм, высота намотки 250 мм, площадь перфорации оправки, расположенной в шахматном порядке, составляла примерно 25% от общей площади поверхности оправки. Количество нити на оправке от 3,0 до 3,5 кг. Номинальная плотность паковок от 1,12 до 1,21 г/см3. В каждом опыте по 2 паковки нити устанавливались в рабочей камере лабораторной установки КМОЗ друг на друга по высоте и закреплялись неподвижно с помощью устройств, исключающих прокачивание растворов и воды мимо нити.

Сначала паковки нити предварительно пропитывались охлажденным раствором серной кислоты. С этой целью раствор серной кислоты концентрацией 30 масс. % с температурой 18°С подавался из расходной емкости насосом-дозатором во внутреннюю полость перфорированных оправок в количестве 1 л/кг в минуту. Раствор подводился к нижнему торцу нижней паковки, продавливался через нити обеих паковок, равномерно пропитывая ее. Избыток раствора сливался самотеком в расходную емкость, не наполняя рабочую камеру.

По окончании предварительной пропитки на 1-й стадии кислотной обработки во внутреннюю полость паковок из расходной емкости аналогичным способом непрерывно подавался горячий раствор серной кислоты, который продавливался через нить, частично выщелачивая ее, и отводился самотеком из рабочей камеры снова в расходную емкость, не допуская наполнения рабочей камеры.

По окончании 1-й стадии обработки во внутреннюю полость паковок тем же насосом-дозатором подавалась фильтрованная вода в количестве около от 1,0 до 1,5 л/кг в минуту, и нить в течение от 1 до 3 минут отмывалась от раствора кислоты, удерживаемого нитью после 1-й стадии обработки. Промывная вода сливалась в нейтрализатор.

Далее на 2-й стадии кислотной обработки во внутреннюю полость паковок из расходной емкости снова непрерывно подавался горячий раствор серной кислоты, который, проходя через нить, довыщелачивал ее, и сливался самотеком в свою расходную емкость, также не наполняя рабочую камеру.

По окончании кислотной обработки паковки нити аналогичным образом отмывались сначала фильтрованной водой от кислоты, а затем обессоленной водой от фильтрованной воды. Количество воды в обоих случаях составляло от 1 до 2 л/кг в минуту. Нити отмывались на каждой стадии отмывки в течение от 10 до 20 минут до pH промывных вод, равном от 7,0 до 7,5 при отмывке фильтрованной водой, и удельной электропроводимости промывных вод менее 20 мкСм/см при отмывке обессоленной водой. Промывные воды самотеком сливались в нейтрализатор.

Сушка нити осуществлялась на установке КМ01 горячим сжатым воздухом, подаваемым во внутреннюю полость перфорированной оправки, который, проходя через нить, высушивал ее.

Параметры кислотной обработки на 1-й и 2-й стадиях, а также свойства полученной кремнеземной нити даны в таблице 1. В таблице разрывные нагрузки и массовая доля Nа2О указаны для верхнего, среднего и нижнего слоя обеих паковок. Свойства нити определялись в соответствии с ТУ 5952-153-05786904-99 «Нити кремнеземные».

*)коэффициент вариации разрывной нагрузки нити находится в пределах от 8% до 10%.

Данные таблицы 1 показывают, что при обработке стеклянной нити 11С6-50х1х4-13к по технологическим параметрам согласно изобретению при любой их вариации как на минимальном, так и максимально допустимом уровне остаточное содержание Nа2О в нити К11С6-180 находится в пределах от 0,18% до 0,30%, а разрывная нагрузка в пределах от 6,5 до 7.0 кгс. Отходы при перемотке нити около 2%, т.е. незначительные.

В таблице 2 представлены параметры обработки и свойства кремнеземной нити марки K11С6-180, полученной по способу согласно прототипу.

Параметры кислотной обработки по способу согласно прототипу и свойства полученной нити марки K11С6-180

*) - коэффициент вариации разрывной нагрузки нити находится в пределах от 12% до 15%.

Сравнение данных таблиц 1 и 2 показывает, что средняя разрывная нагрузка нити К11С6-180, полученной по предлагаемому способу, увеличилась по сравнению с нитью, обработанной согласно прототипу, с 5,7 кгс до 6,9 кгс, т.е. примерно на 20%, а коэффициент разброса отдельных значений (коэффициент вариации) снизился с (12-15) % до (8-10) %, что указывает на высокую стабильность показателя «разрывная нагрузка» нити, полученной согласно изобретению. Массовая доля Na2O в нити К11С6-180, полученной по предлагаемому способу, снизилась по сравнению со способом по прототипу в среднем с 0,41% до 0,25%, отходы при перемотке примерно в 2 раза ниже.

Таким образом, можно сказать, что предлагаемый способ позволяет получать кремнеземную нить высокого и стабильного качества по показателям «разрывная нагрузка» и «массовая доля Nа2О» по сравнению с нитью, полученной согласно прототипу.

Кроме того, расчеты показывают, что при многократном использовании растворов на обеих стадиях процесса до их максимального насыщения продуктами реакции, использовании раствора со 2-й стадии обработки на 1-й с последующей регенерацией отработанного раствора с 1-й стадии и возврата регенерированного раствора обратно в производство расход кислоты на единицу продукции можно снизить в 1,5-2 раза по сравнению с промышленным способом. Время отмывки нити, расход фильтрованной и обессоленной воды также может быть снижен в 1,5-2 раза.

На базе предлагаемого способа может быть создано современное высокопроизводительное оборудование (или линия), в котором все операции могут выполняться автоматически. Производительность такого оборудования может быть до 500 кг в смену. Стоимость продукции, полученной по предлагаемому способу, будет ниже.

По предлагаемому способу помимо кремнеземных нитей различной линейной плотности от 45 до 270 и выше текс можно также получать кремнеземные ровинги, ткани и другие материалы.

Реферат

Изобретение относится к способу получения кремнеземной нити. Стеклянную нить наматывают на перфорированную оправку и вертикально размещают в рабочей камере. Через нижний торец неподвижной оправки под давлением, создаваемым циркуляционным насосом, со скоростью 0,5-3,0 л/кг подают рабочие агенты, которые проходят через слой нити, обрабатывая ее, и непрерывно отводятся из рабочей камеры самотеком в расходную емкость. Перфорация на оправке расположена в шахматном порядке площадью от 10% до 50% от общей площади наружной поверхности. Первоначально нить обрабатывают охлажденным раствором серной кислоты температурой не более 20°С и концентрацией от 10 до 50 мас. %, а последующую горячую обработку серной кислотой ведут в 2 стадии с промежуточной промывкой нити между стадиями фильтрованной водой. На первой стадии используют раствор концентрацией от 10 до 20 мас. % с температурой от 70°С до 90°С в течение от 10 до 30 мин, а на второй стадии - раствор концентрацией от 3 до 10 мас. % с температурой от 90°С до 98°С в течение от 30 до 80 мин. Технический результат – повышение разрывной нагрузки. 1 ил., 2 табл.

Комментарии