Способ обработки стекловолокна - SU631067A3

Код документа: SU631067A3

Чертежи

Описание

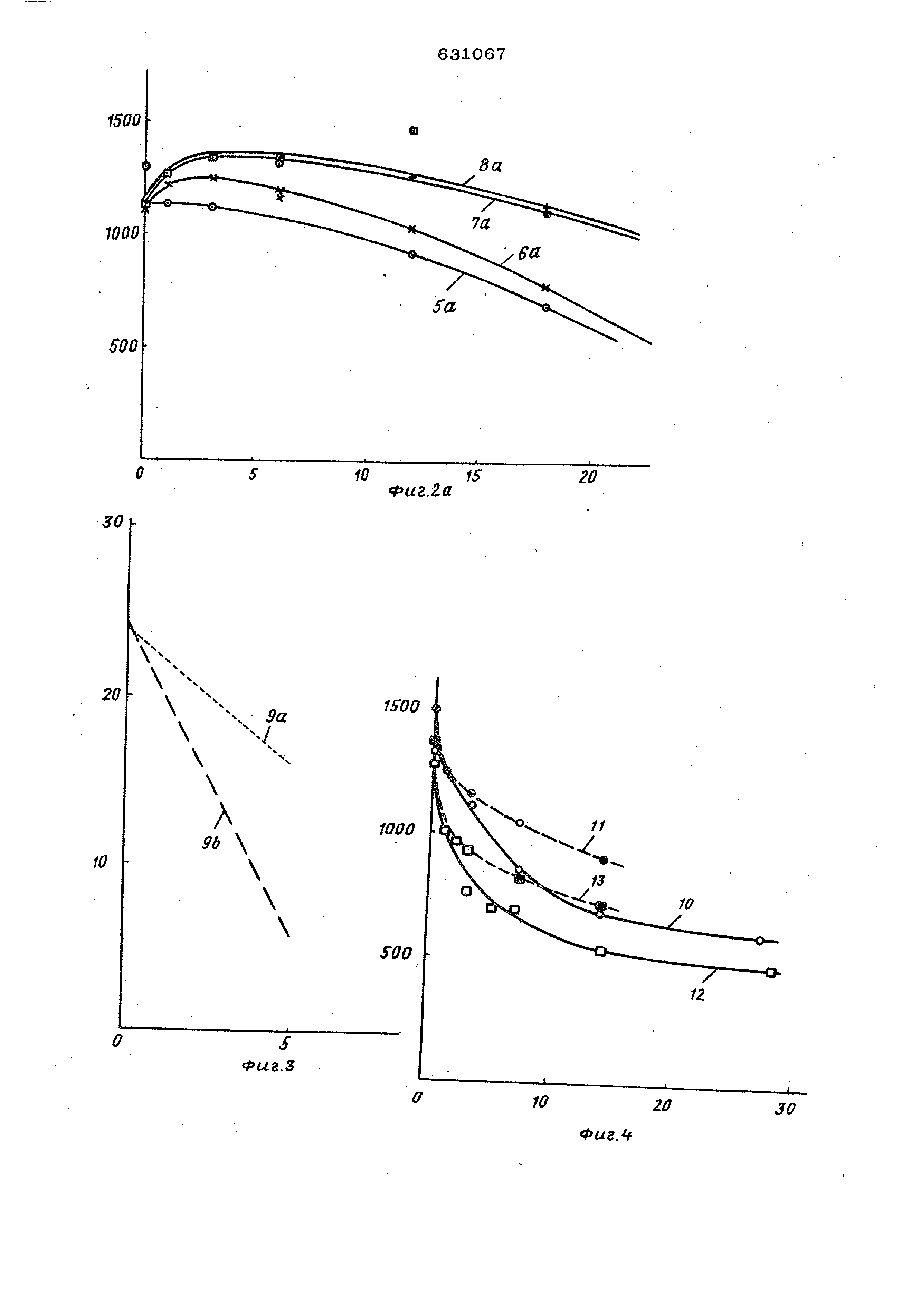

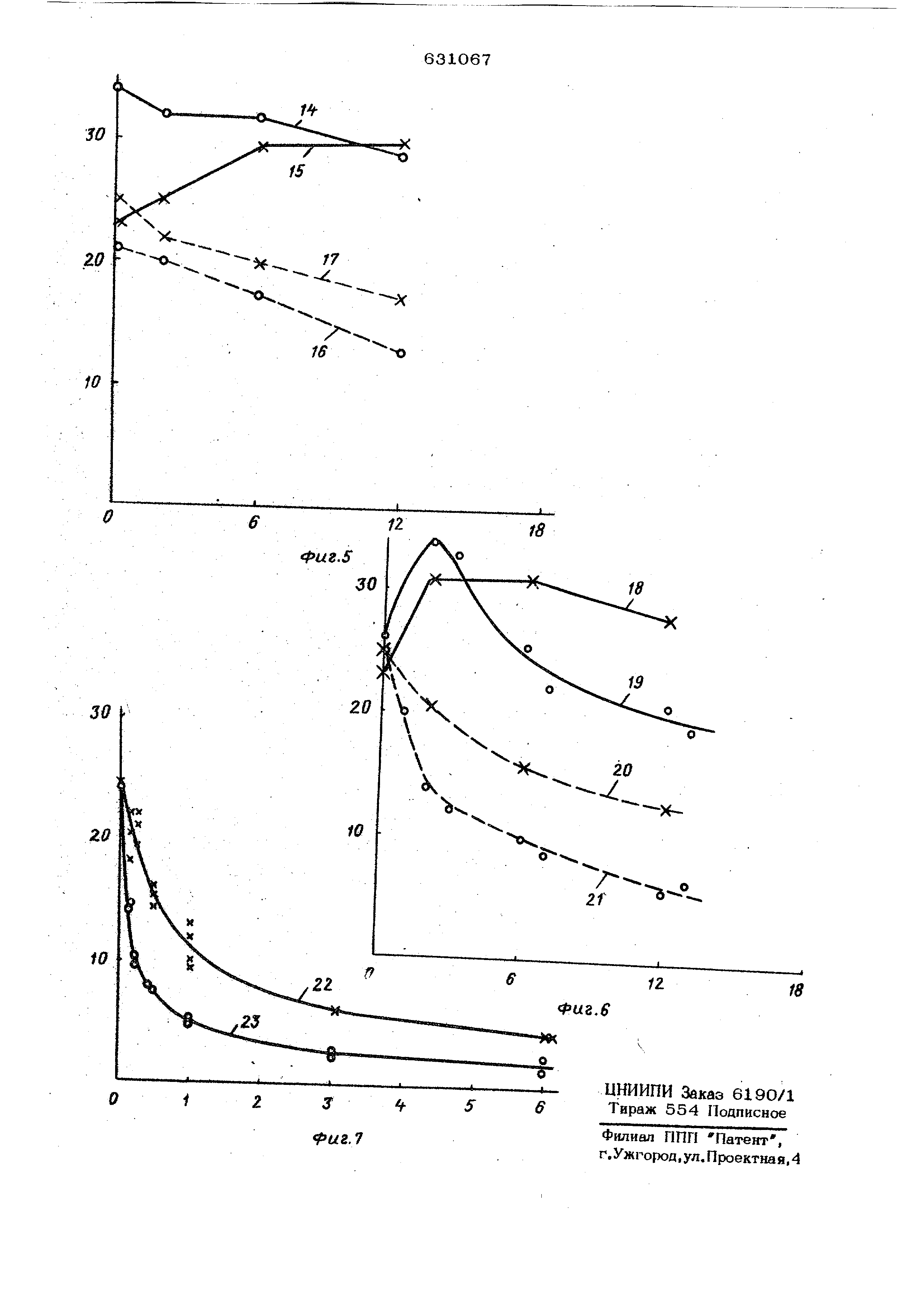

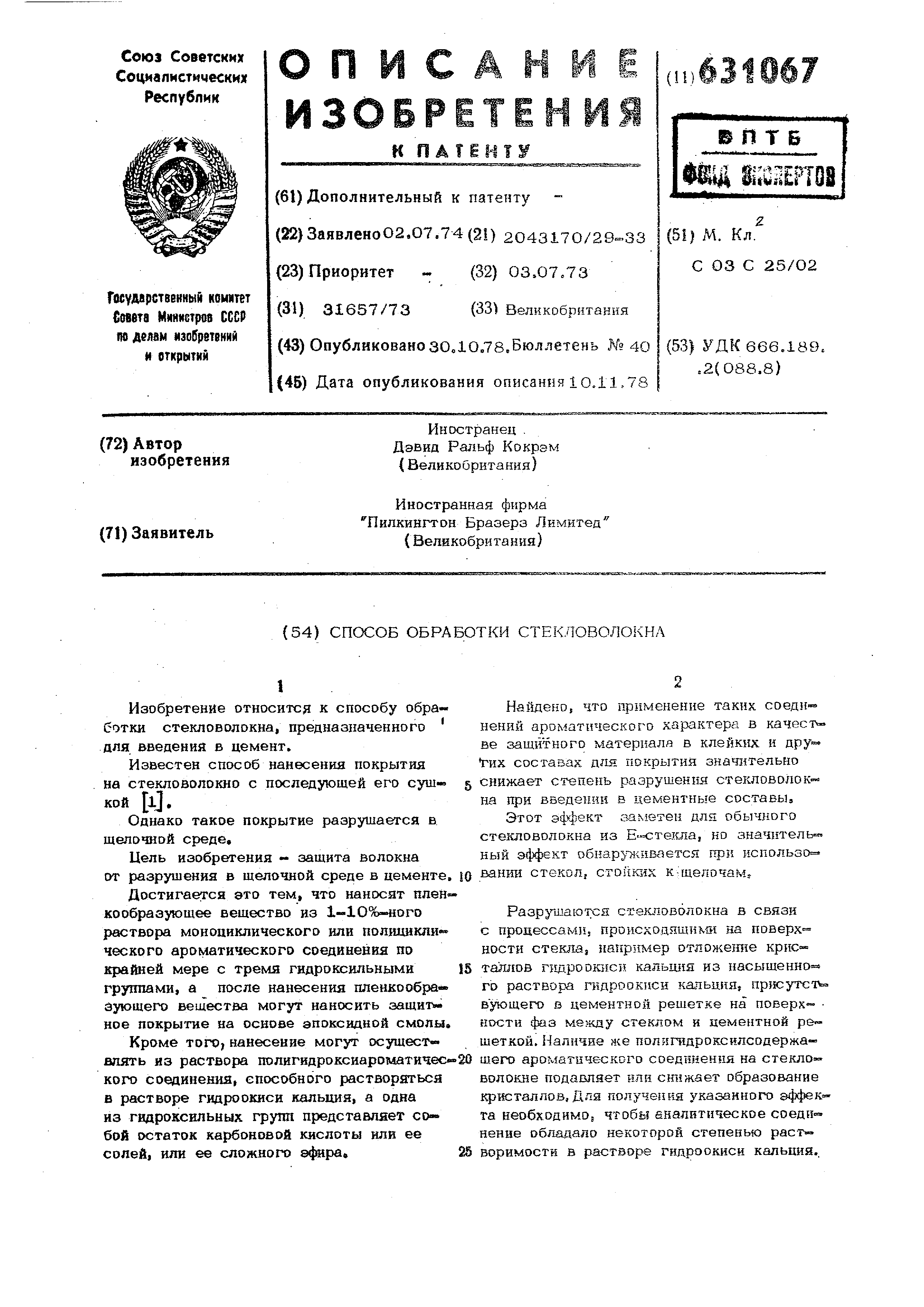

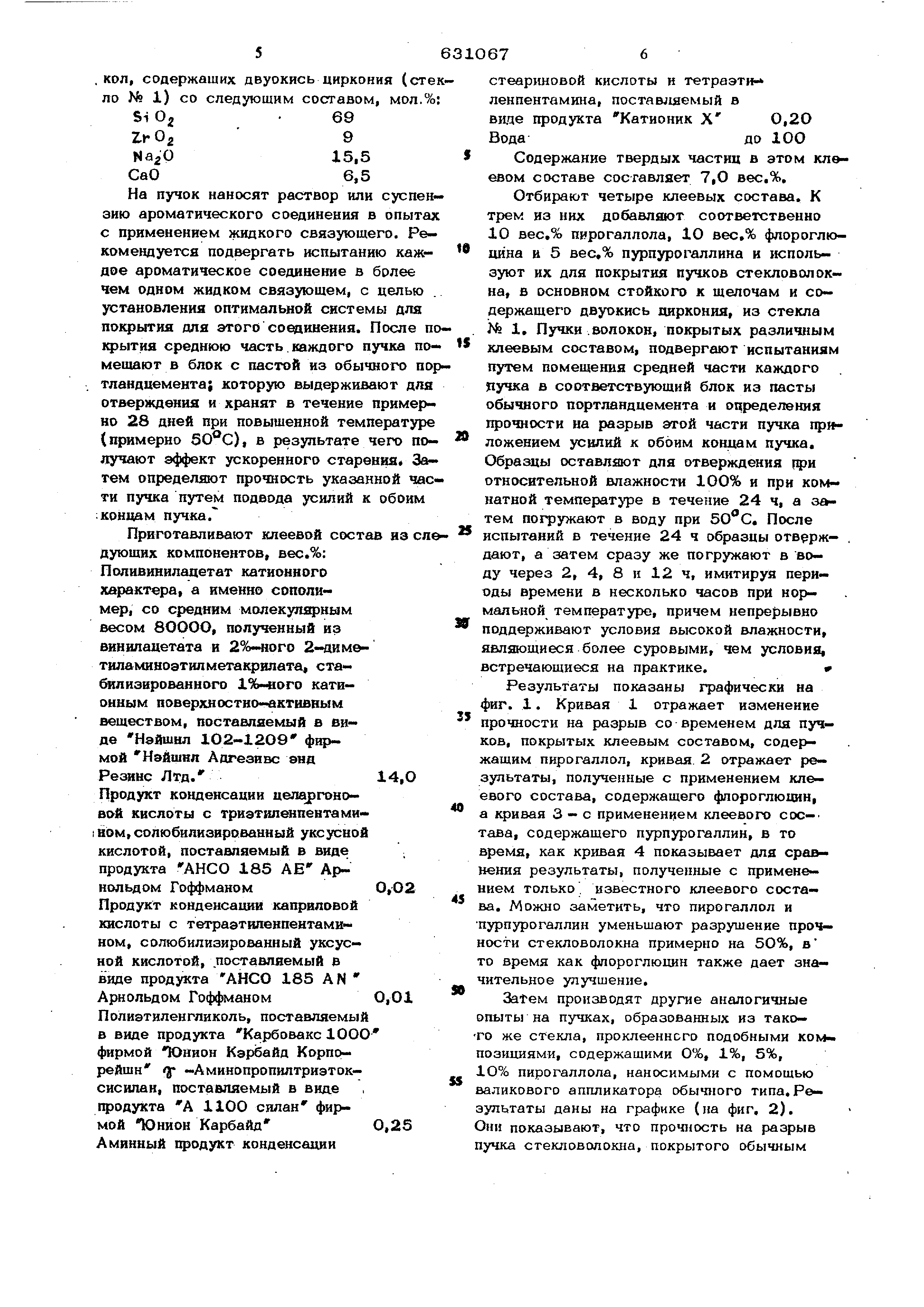

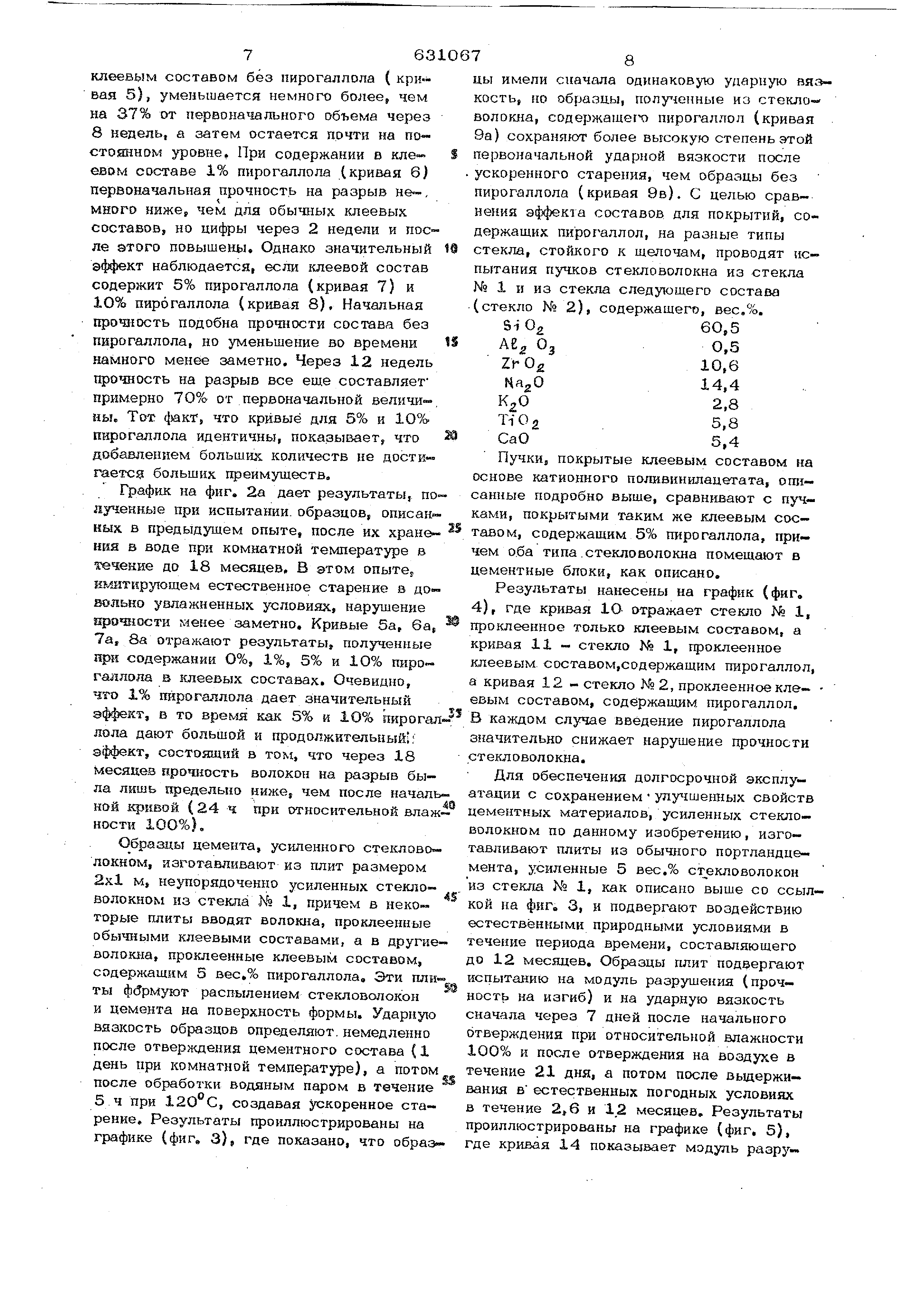

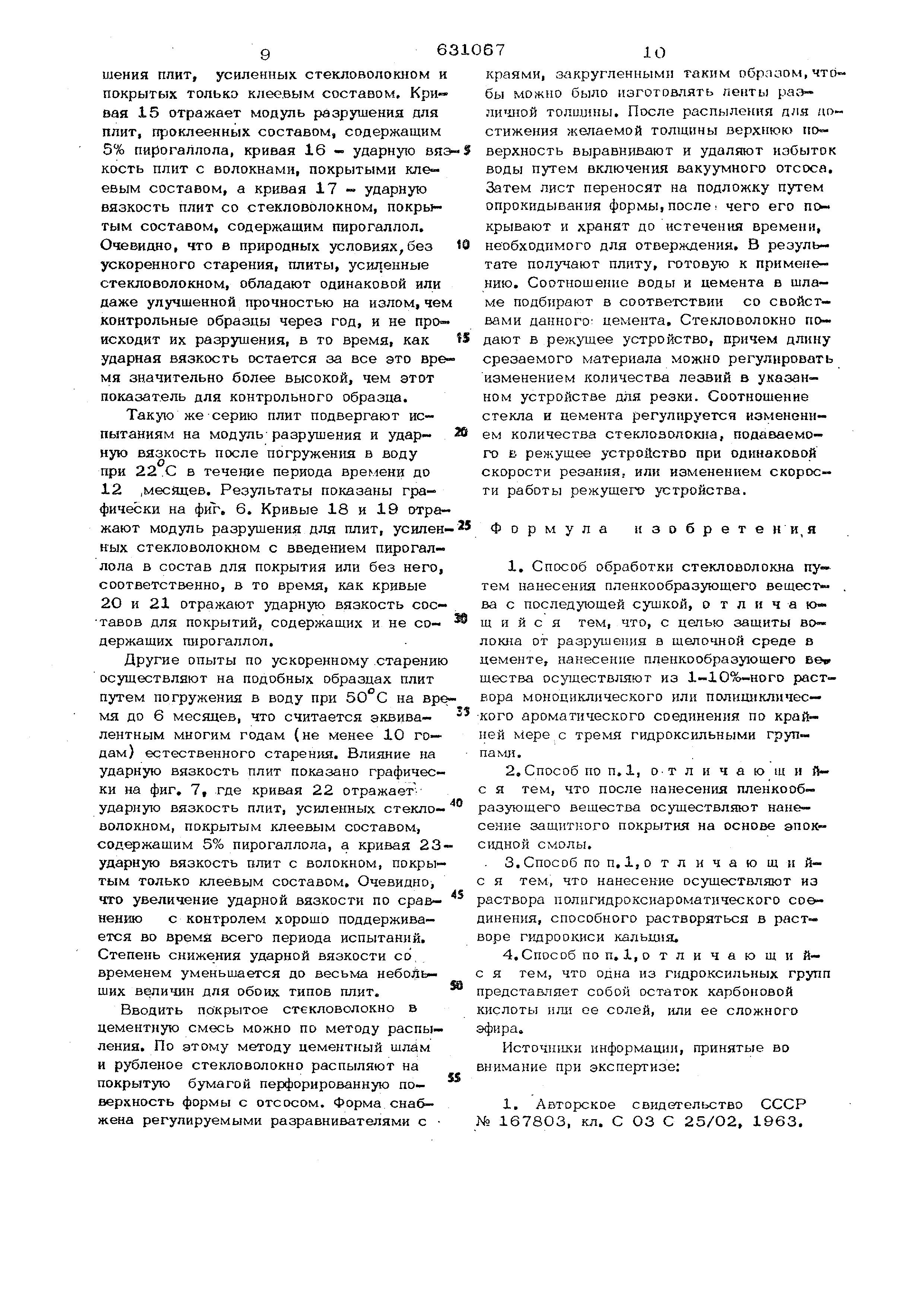

(54) СПОСОБ ОБРАБОТКИ СТЕКЛОВОЛОКНА Полигидроксилсодержащие ароматические соединения предпочтительно присутс вуют в составах для покрытий в виде эмул сии или суспензии тонкоизмельченных час- тин в таком материале. Ароматические соединения включают соединения следующих классов: моноциклические ароматические соеди нення с 6 членньш кольцом, содержащие по крайней мере три гидроксильные группы , замещенные в кольце, например, 1,2, 3-триоксибензол{ пирогаллол 1,2,4 -триоксибензол (оксигидрохинон) и 1,3,Б-триок- сибензол| моноциклические ароматические соединения с 6-членным кольцом, содержащие по крайней мере три гидроксильные группы и одну другую группу, замещенную в коль це, и их сопи и ©фиры, производные кар- боковых кислот, например 2,4,6- гриокси бейзольдегид, 2,3,Ф-триоксиаце1офенон, 2,4,© триоксиадетофенон, дигидрат тетраокси-п-«хиноны| 2,3,4-триоксибензойная кислота, 3,4,5 трноксибензойная кислота (галловая кислота); пропилгаллат 2j4,6-трирксибензойная кислота; продукты, полученные окислением соединений первых двух классов в щелочном растворе, например аммониевая соль окис ленного пирогаллола, аммониевая соль окисленной галловой кислоты; гетеро-моноциклические соединения с в-чненным кольцом ароматического харак тера, содержащие по крайней мере дра атома азота в кольце, но крайней мере три гвдроксильные группы в качестве заместителей В кольце, например. 2, оксипиримидин(барбитуровая кислота); полициклический ароматический углево дород, содержащий по крайней мере три гидрокс(-шьные группы, замещенные в одном 6- meннoм кольце, например пурпурогаллин 1,2,4 триоксИантрахинон( пурпу .рин) 2,4,6-триоксибензофенон| танновая кислота|. природные танины, . Многие растителый 1е экстракты приро ного происхождения содержат химические соединения с такими структурами, например кора квебрахового дерева, экстракты каштана, сумаха мимозы, виноградный танин. Стекловолокно может иметь дополнительное покрытие из эпоксвдной смолы, которую наносят в виде раствора в адетоне . Далее приведены конкретные примеры покрытий для стекловолокна, а также про ность стекловолокна на разрыв через 28 дней при 50 С| помещенного в блок из обычного портландцемента, проиллюстрированная на графиках. На фигь 1 дан график изменения во времени прочности стекловолокна в цементе , проклеенном клеевым составом на основе катионного поливинилацетата, содержащего три разных триоксиароматических соединения, и клеевым составом, содержащим только катионный поливинилацетат, в условиях ускоренного старения}-на фиг. 2график , аналогичный графику на фиг. 1, сравнивающий влияние клеевых составов, содержащих различные количества пирогаллола , также в условиях ускоренного старения; на фиг. 2а - график, аналогичный графику на фиг, 2, сравнивающий влияние хшеевых составов, содержащих различные количества пирогаллола а образцах, сохраняемых в воде при комнатной температуре; на фиг, 3 - график, показывающий влияние пирогаллола, содерлсащегося в проклеивающих составах для сте1шоволок на, на ударную вязкость цемента, усиленного стекловолокном} на фиг. 4 - график , аналогичный графику на фиг. 1, показывающий прочность на разрыв двух различных состйвов для стекла, содержащих клеевые составы с пирогаллолом и без него; jia фиг. 5 график, показывающий результаты, полу1е1П1ые при испытаниях цементных плит с усилеш1ем из стеклово- локна на прочность при изгибе и прочность на разрыв после атмосферного воздействия в течение 12 месяцев; на фиг, 6 - график, иллюстрирующий подобные результаты, полученные при испытании указанных плитпосле их погружения.в воду при 22с в течение до 12 месяцев| на фиг, 7 - график , иллюстрирующий подобные результаты , полученные после ускоренного старения сроком до 6 месяцев. Выбор ароматических соединений для применения в качестве защитного материала иллюстрируется опытами по отсеву с целью оценки э(| фективности соединений, .особенно если соединения содержат дру- Тие заместители, кроме необходимых трех гидроксильных групп в ароматическом кольце. Подходящие испытания, которые использовали , .включают следующую методику. Образуют пучрк из непрерывно вытягиваемых стекловолокон, проклеенных водным составом для этой цели, из, по существу стойких к воздействию щелочей сте , коп, содержащих двуокись циркония (ст ло № 1) со следующим составом, мол. Si 0269 ZfOa9 ,5 CaO6,5 Ha пучок наносят раствор или суспе зию ароматического соединения в опыт с применением жидкого связующего. Ре комендуется подвергать испытанию каж дое ароматическое соединение в более чем одном жидком связующем, с целью установления оптимальной системы для покрытия для этого соединения. После 1ФЫТИЯ среднюю часть. каждого пучка п мещают в блок с пастой из обычного п тландцемента; которую выдерживают дл отверждения и хранят в течение пример но 28 дней при повышенной температур ( примерно ), в результате чего п лучают эффект ускоренного старения З тем определяют прочность указанной ча ти пучка путем подвода усилий к обоим :концам пучкаЛ Приготавливают клеевой состав нз с дующих компонентов, вес.%: Поливинилацетат катионного характера, а именно сополимер , со средним молекутщрным весом 8ОООО, полученный из винилаиетата и 2%-ного 2-аиметиламиноэтилметакрилата стабилизированного 1%-вого катионным поверхностно-активным веществом, поставляемый в виде Нэйшнл 102-12О9 фирмой Нэйшнл Адгезивс энд Резине Лтд.14,О Продукт конденсации целаргоново й кислоты с триатиленпентамиI ном, солюбилизированный уксусной кислотой, поставляемый в виде продукта АНСО 185 АЕ Арнольдом Гоффманом0,02 Продукт конденсации каприловой кислоты с тетраэтиленпентамкн ном, солюбилизированный уксусной кислотой, поставляемый в виде продукта АНСО 185 AN Арнольдом Гоффманом 0,01 Полиэтиленгликоль, поставляемый в виде продукта Карбовакс ЮОО фирмой 1О11ИОН Кэрбайд Корпорейшн f -Аминопропилтриэтоксисилан , поставляемый в виде продукта А 1100 силан фирмой Юнион Карбайд 0,25 А минный продукт конденсации стеар1шовой кислоты к тетраэти- ленпентамина, пocтaвJшeмый в ви.це продукта Катионик X0,20 Водадо 100 Содержание твердых частиц в этом клеевом составе составляет 7,0 вес.%. Отбирают четыре клеевых состава. К трем из них добавляют соответственно 10 вес,% пирогаллола, 10 вес,% флороглюдина и 5 вес,% пурпурогаллина и используют их для покрытия пучков стекловолокна , в основном стойкого к щелочам и содержащего двуокись циркония, из стекла № 1. Пучки .волокон, покрытых различным клеевым составом, подвергают испытаниям путем помещения средней части каждого пучка в соответствующий блок из пасты обычного портландцемента и определения прочности на разрыв этой части пучка приложением усилий к обоим концам пучка. Образцы оставляют для отверждения относительной влажности 100% и при комнатной температуре в течение 24 ч, а затем погружают в воду при , После испытаний в течение 24 ч образцы отвррж- . дают, а затем сразу же погружают в воду через 2, 4, 8 и 12 ч, имитируя периоды времени в несколько часов при нормальной температуре, причем непрерывно поддерживают условия высокой влажности, являющиеся более С5ровыми, чем условия, встречающиеся на практике. Результаты показаны графически на фиг. 1. Кривая 1 отражает изменение прочности на разрыв со временем для пучков , покрытых клеевым составом, содернжашим пирогаллол, кривая. 2 отражает результаты , полученные с применением клеевого состава, содержащего флороглюцин, а кривая 3-е применением клеевого соетава , содержащего пурпурогаллин, в то время, как кривая 4 показывает для ера нения результаты, полученные с применением только известного клеевого состава . Можно заметить, что пирогаллол и пурпурогаллин уменьшают разрушение прочности стекловолокна примерно на 5О%, в то время как флороглюцин также дает значительное улучшение. Затем производят другие аналогичные опыты на пучках, образованных из тако- го же стекла, проклеенного подобными ком- позшшями, содержащими О%, 1%, 5%, 1О% пирогаллола, наносимыми с помощью аликового аппликатора обычного типа. Результаты даны на графике (на фиг. 2). ни показывают, что прочность на разрыв учка стекловолокна, покрытого обычным 7631 клеевым составом без пирогаллола ( кри-вая 5), уменьшается немного более, чем на 37% от первоначального o6tieMa через 8 недель, а затем остается почти на постоянном уровне, При содержании в клеевом составе 1% пирогаллола (кривая 6) первоначальная прочность на разрыв не-, много ниже, чем для обычных клеевых составов, но цифры через 2 недели и после 9ТОГО повышены. Однако значительный эффект наблюдается, если клеевой состав содержит 5% пирогаллола (кривая 7) и 10% пирогаллола (кривая 8), Начальная прочность подобна прочности состава без пирогаллола, но уменьшение во времени намного менее заметно. Через 12 недель прочность на разрыв все еще составляет примерно 7О% от.первоначальной величи-, йы. Тот (}«кт, что кривые для 5% и 10% пирогаллола идентичны, показывает, что добавлением больших количеств не достигается больших преимуществ. График на фиг. 2а дает результаты, по лученные при испытании, образцов, описан Hbsx в предыдущем опыте, после их храненкя в воде при комнатной температуре в течение до 18 месяцев, В этом опыте; н,1аткру1ощем естественное старение в до- аолько увлажненных условиях, нарушение нрочности менее заметно. Кривые 5а, 6а, Та, За отражают результаты, полученные при содержании О%, 1%, 5% и 1О% пиро гадлола в шеевых составах. Очевидно, что 1% пирогаллола дает значительный эффект, в то время как 5% и 1О% пирогал лола дают большой и продолжительный : эффект, состоящий в том, что через 18 месяцев прочность волокон на разрыв бы- ла ЛИШЬ предельно ниже, чем после началь ной крквой (24 ч при относительной влаж ности 100%). Образцы цемента, ycimeHHoro стеклово- локном, изготавливают из плит размером 2x1 м, неупорядоченно усиленных стекловолокном из стекла № 1, причем в некоторые плиты вводят волокна, проклеенные обычными клеевыми составами, а в другие

волокна, проклеенные клеевым составом, содержащим S вес.% пирогаллола. Эти пли« ты фбрмуют распылением стекловолокон и цемента на поверхность формы. Ударную вязкость образцов определяют, немедленно после отверждения цементного состава (1 день при комнатной температуре), а потом после обработки водяным паром в течение 5ч при 120°С, создавая ускоренное старение . Результаты проиллюстрированы на графике (фиг. З), где показано, что образдо 12 месяцев. Образцы плит подвергают испытанию на модуль разрушения (прочность на изгиб) и на ударную вязкость сначала через 7 дней после начального отверждения при относительной влажности 100% и после отверждения на воздухе в течение 21 дня, а потом после выдерживания в естественных погодных условиях в течение 2,6 и 12 месяцев. Результаты проиллюстрированы на графике (фиг. 5), Где кривая 14 показывает модуль разру- 7 цы имели сначала одинаковую ударную вязкость , но образцы, полученные из стекловолокна , содержащего пирогаллол (кривая 9а) сохраня от более высокую степень этой первоначальной ударной вязкости после ускоренного старения, чем образцы без пирогаллола (кривая 9в). С целью сравнения эффекта составов для покрытий, содержащих пирогаллол, на разные типы стекла, стойкого к щелочам, проводят нспытания пучков стекловолокна из стекла № 1 и из стекла следующего состава ( стекло № 2), содержащего, вес.%. SiOg60,5 ле Оз0,5 ,6 ,4 ,8 TiOg5,8 СаО5,4 Пучки, покрытые клеевым составом на основе катионного пo швинилaцeтaтa, описанные подробно выще, сравнивают с пучками , покрытыми таким же клеевым составом , содержащим 5% шярогаллола, при- чем оба типа, стекло волокна помещают в цементные блоки, как описано. Результаты нанесены на график (фиг, 4), где кривая Ю- отражает стекло № 1, проклеенное только клеевым составом, а кривая 11 - стекло № 1, проклеенное клеевым. составом,содержащим пирогаллол, а кривая 12 - стекло № 2, проклеенное кле- евым составом, содержащим пирогаллол, В каждом случае введение пирогаллола значительно снижает нарушение прочности сте1шоволокна. Для обеспечения долгосрочной эксплу- атации с сохранением улучшенных свойств цементных материалов, усиленных стекло- волокном по данному изобретению, изго- тавливают плиты из обычного портландце- мента, усиленные 5 вес.% ст екловолокон из стекла Мз 1, как описано выше со ссыл- кой на фиг. 3, и подвергают воздействию естественными природными условиями в течение периода времени, составляющего шения плит, усиленных стекловолокном и покрытых только клеевым составом. Кривая 15 отражает модуль разрушения для плит, проклеенных составом, содержащим 5% пирогаллола, кривая 16 - ударну О вя кость плит с волокнами, покрытыми клеевым составом, а кривая 17 ударную вязкость плит со стекловолокном, покрь}тым составом, содержащим пирогаллол. Очевишю, что в природных условиях, без ускоренного старения, плиты, усиленные стекловолокном, обладают одинаковой или даже улучшенной прочностью на излом, че контрольные образцы через год, и не про исходит их разрушения, в то время, как ударная вязкость остается за все это вре мя значительно более высокой, чем этот показатель для контрольного образца. Такую же серию плит подвергают испытаниям на модуль разрушения и ударную вязкость после погружения в воду при 22 .С в течение периода времени до 12 .месяцев. Результаты показаны графически на фиЪ. 6. Кривые 18 и 19 отра жают модуль разрушения для плит, усилен ных стекловолокном с введением пирогаллола в состав для покрытия или без него, соответственно, в то время, как кривые 2О и 21 отражают ударную вязкость составов для покрытий, содержащих и не со- держащих пирогаллол. Другие опыты по ускоренному старению осуществляют на подобных образцах плит путем погружения в воду при 50°С на вре мя ДО 6 мес1щев, что считается эквивалентным многим годам (не менее 10 годам ) естественного старения. Влияние на ударную вязкость плит показано графически на фиг, 7, где кривая 22 отражаетударную вязкость плит, усиленных стекловолокном , покрытым клеевым составом, содержащим 59о пирогаллола, а кривая 23 ударную вязкость плит с волокном, покрытым только клеевым составом. Очевидно, что увеличение ударной вязкости по сравнению с контролем хорощо поддерживается во время всего периода испытаний. Степень снижения ударной вязкости со временем уменьшается до весьма небоДь- щих величин для обоих типов плит. Вводить покрытое стекловолокно в цементную смесь можно по методу распыления . По этому методу цементный шлам и рубленое стекловолокно распыляют на покрытую бумагой перфорированную поверхность формы с отсосом. Форма снабжена регулируемыми разравнивателями с 6 6710 краями, закругленными таким образом, чтс) бы можно было изготоачять ленты различной толищны. После распыления для д( стижения желаемой толщины верхнюю поверхность выравнивают и удаляют избыток воды путем включения вакуумного отсоса. Затем лист переносят на подложку путем опрокидывания формы, после чего его покрывают и хранят до истечения времени, необходимого для отверждения. В результате получают плиту, готовую к применению . Соотношение воды и цемента в шламе подбирают в соответствии со свойствами данного: цемента. Стекловолокно подают в режущее устройство, причем длину срезаемого материала можно регулировать изменением количества лезвий в указанном устройстве для резки. Соотношение стекла и цемента регулируется изменением количества стекловолоюш, подаваемого в режущее устройство при одинаковой скорости резания, или изменением скорости работы режущего устройства. Формула изобретенная 1. Способ обработки стекловолокна путем нанесения пленкообразующего вещест ва с последующей сушкой, о т л и ч а ю щ и и с я тем, что, с целью защиты во лою1а от разрушения в щелочной среде в цементе, нанесение пленкообразующего ве шества осуществляют из 1-10%-ного раствора монодшслического или полицикл чес- кого ароматического соединения по крайней Мере с тремя гидроксильными группами . 2,Способ по п, 1, о-т л и ч а ю щ и и- с я тем, что после нанесения пленкообразующего вещества осуществляют нанесение защ1 тного покрытия на основе эпокС1ЗДНОЙ смолы. . 3.Способ по п. 1,0 т л и ч а ю щ и йс я тем, что нанесение осуществляют из раствора полигидроксиароматического соединения , способного растворяться в растворе гвдроокиси кальш1Я. 4. Способ по п, 1, о тличающий- я тем, что одна из гидроксильных групп представляет собой остаток карбоиовой кислоты или ое солей, или ее сложного эфира. Исто4н 1ки информации, принятые во внимание при экспертизе: свидетельство СССР 1. Авторское ОЗ С 25/02, 1963. 1678ОЗ, кл. С

10IS

efuz.Za

8a

Реферат

Формула

Комментарии