Резание/разделение на части с использованием комбинированного рентгеновского и оптического сканирования - RU2738422C2

Код документа: RU2738422C2

Чертежи

Описание

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Обработка мяса, птицы, рыбы и других пищевых продуктов включает разделение пищевых продуктов на части заданного размера, веса, формы и т.д., а также определение местоположения и удаление нежелательного материала или компонентов или дефектов (в целом или по отдельности называемых «материалом») из пищевых продуктов, например, костей, хрящей, жира, металла, стекла, пластмасс и т.п. Ранее указанные процессы выполняли вручную, что было очень трудоемким. Не так давно были разработаны системы и способы разделения на части пищевых продуктов при помощи автоматических машин для порционирования. Кроме того, были предприняты попытки автоматизировать поиск и удаление нежелательных материалов из пищевых продуктов. Существующие ранее системы включали использование оптических сканеров, звуковых сканеров и механических устройств, таких как иглы, предназначенных для обнаружения местоположения нежелательных материалов в пищевых продуктах. После определения местоположения костей или других нежелательных материалов/дефектов они могут быть вырезаны из пищевого продукта при помощи, например, устройств для резки водяной струей высокого давления.

Последующие разработки включали использование рентгеновского сканера для определения местоположения нежелательных материалов, особенно внутри пищевого продукта. Информацию, получаемую от рентгеновского сканера, используют для управления траекторией резания режущего устройства (устройств), будь то один или более ножей, водоструйных резаков или режущих устройств другого типа. Как правило, пищевой продукт переносится по конвейеру через рентгеновский сканер. Информацию, получаемую от сканера, анализируют для определения местоположения нежелательного материала в пищевом продукте. Данную информацию используют для управления работой режущего устройства (устройств), расположенного ниже по ходу технологического процесса.

Для обеспечения успешного рентгеновского сканирования, пищевой продукт должен перемещаться на ленте конвейера, которая является проницаемой для рентгеновских лучей, например, конвейерной ленте, содержащей резину и/или пластмассу. Однако такие конвейерные ленты не подходят для перемещения пищевых продуктов в процессе разрезания/вырезания, выполняемом с использованием водоструйного режущего устройства (устройств). В действительности, для резания водяной струей нужен надежный металлический транспортер из сетки или «открытой» конструкции, выдерживающий ударное воздействие водяной струи высокого давления, а также обеспечивающий прохождение водяной струи вниз через транспортер, например, после разрезания заготовки насквозь. Поэтому пищевой продукт перемещается с исходной резиновой или пластмассовой конвейерной ленты, взаимосвязанной с рентгеновским сканером, на металлический транспортер сетчатого типа для разрезания. В процессе такого перемещения пищевой продукт может смещаться относительно ленты, а также деформироваться или изменять форму вследствие разных причин, таких как разница в скоростях лент, несогласования лент, разницы в «удержании» конвейерными лентами пищевых продуктов и т.д. Как следствие, местоположение пищевого продукта на конвейере и/или конфигурация пищевого продукта, определенная рентгеновским сканером, может не соответствовать пищевому продукту, который достигает применяемого ниже по ходу технологического процесса водоструйного или иного режущего устройства (устройств). Это может привести к неточностям при резке и/или разделении на части пищевого продукта.

В попытках разрешения вышеуказанной проблемы были разработаны системы, в которых применяют рентгеновский сканер, взаимосвязанный с первой, проницаемой для рентгеновских лучей конвейерной лентой, и второй, оптический сканер, расположенный над металлическим, открытым сетчатым транспортером. Механизм сопровождения применяют для отслеживания в любые моменты времени положения пищевых продуктов на исходной, проницаемой для рентгеновского излучения ленте, а также на металлическом открытом сетчатом транспортере, на котором выполняют резание. Данные об отслеживании положения используют для определения ожидаемого положения пищевого продукта на втором, открытом сетчатом транспортере, чтобы система могла подтвердить тот факт, что оптически отсканированный пищевой продукт является тем самым пищевым продуктом, который ранее был отсканирован рентгеновской системой. Процессор вычислительной машины отображает данные рентгеновского изображения о местоположении костей, хрящей, жира и т.д. в данных второго изображения, образованных видеосистемой.

Настоящее изобретение направлено на создание усовершенствованных систем и способов определения местоположения и удаления нежелательного материала из пищевых продуктов с использованием рентгеновского сканера, расположенного над первой, проницаемой для рентгеновских лучей конвейерной лентой, и второго, оптического сканера, расположенного над металлической, открытой лентой сетчатого типа. Усовершенствованные системы и способы также могут быть использованы для разделения пищевых продуктов на части заданного размера, формы, веса и т.д.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В данном разделе в упрощенной форме представлен выбор концепций, которые далее подробно описаны в разделе «ПОДРОБНОЕ ОПИСАНИЕ». Описание сущности изобретения не предназначено ни для выявления ключевых признаков заявленного изобретения, ни для использования в качестве пояснения при определении объема заявленного изобретения.

Предложена система для обработки заготовок, включая заготовки в виде пищевых продуктов, для вырезания и удаления нежелательных компонентов из заготовок и/или разделения заготовок на части в процессе их перемещения в конвейерной системе. В контексте заготовок в виде пищевых продуктов, конвейерная система содержит верхнюю по технологическому потоку конвейерную секцию, предназначенную для перемещения пищевых продуктов. В верхней по потоку конвейерной секции расположен рентгеновский сканер, предназначенный для сканирования пищевых продуктов для выявления их физических параметров, включая размер и/или форму указанных продуктов. Одним из таких параметров формы и/или размера является конфигурация наружного периметра пищевого продукта. Кроме того, рентгеновский сканер определяет местоположение (местоположения) нежелательных компонентов, удаляемых из пищевых продуктов. Установленные физические параметры пищевых продуктов представлены в виде первого набора данных, который соответствует параметру (параметрам) размера и/или формы пищевых продуктов и местоположению (местоположениям) нежелательных компонентов пищевых продуктов.

После рентгеновского сканера, нижняя по технологическому потоку конвейерная секция конвейерной системы принимает пищевые продукты от верхней по потоку конвейерной секции для последующего их перемещения. В нижней по потоку конвейерной секции расположен оптический сканер, предназначенный для сканирования пищевых продуктов для определения физических параметров данных продуктов, включая параметры их размера и/или формы, а также местоположение пищевых продуктов в нижней по потоку конвейерной секции. Как и в случае рентгеновского сканера, параметры размера и/или формы, установленные оптическим сканером, могут иметь вид конфигурации наружного периметра пищевых продуктов. Кроме того, по меньшей мере некоторые из выявленных в результате оптического сканирования физических параметров пищевого продукта представлены вторым набором данных.

Система также включает режущее устройство (устройства), предназначенное для резания пищевого продукта для удаления нежелательного компонента данного продукта и/или для разделения пищевого продукта на части.

Для управления системой обеспечен процессор. При этом, процессор выполнен с возможностью приема первого и второго набора данных и сравнения второго набора данных, полученного от оптического сканера, с предположительно соответствующим первым набором данных, полученным от рентгеновского сканера. Одной из причин для такого сравнения является верификация того, что пищевой продукт, отсканированный оптическим сканером, соответствует тому же пищевому продукту, который ранее был отсканирован рентгеновским сканером.

Кроме того, процессор сравнивает соответствующие части первого и второго набора данных для выявления соответствия или совпадения между ними. Если между первым и вторым набором данных существует существенные различия, касающиеся параметров размера/формы, то в качестве опции может быть выполнено преобразование первого набора данных во второй набор данных. Данные преобразования включают одно или более из следующего: перемещение пищевого продукта в линейном направлении, поворот пищевого продукта, изменение размеров пищевого продукта и сдвиг пищевого продукта.

Процессор также определяет местоположение нежелательных компонентов пищевого продукта и/или определяет, как необходимо разделить на части указанный продукт заданным образом. После этого процессор обеспечивает управление режущим устройством (устройствами) для резания пищевого продукта для удаления нежелательных компонентов и/или разделения на части пищевого продукта, независимо от того, было ли выполнено преобразование данных об указанном продукте.

Как указано выше, физический параметр, определяемый рентгеновским сканером, а также оптическим сканером, может содержать конфигурацию наружного периметра пищевого продукта. При этом первый и второй наборы данных могут соответствовать местоположениям вдоль наружного периметра пищевого продукта. В частности, первый и второй наборы данных могут соответствовать координатам, соответствующим местоположениям вдоль части наружного периметра пищевых продуктов.

Кроме того, как указано выше, физические параметры, определяемые рентгеновским и/или оптическим сканером, включают параметры размера и/или формы пищевых продуктов и, в частности, конфигурации их наружного периметра. Дополнительные параметры размера и/или формы пищевых продуктов, определяемые рентгеновским и/или оптическим сканером, могут включать длину, ширину, их соотношение, толщину, кривую изменения толщины, контур, внешний контур, размер наружного периметра, форму наружного периметра и/или вес пищевого продукта.

Согласно другому аспекту настоящего изобретения, если процессор определяет, что пищевой продукт, отсканированный оптическим сканером, не является тем же самым пищевым продуктом, который ранее был отсканирован рентгеновским сканером, то процессор может определить, является ли последующий пищевой продукт, отсканированный рентгеновским сканером, тем же самым пищевым продуктом, который отсканирован оптическим сканером. При этом, может так случиться, что пищевой продукт, отсканированный рентгеновским сканером, был удален из конвейерной системы до того, как он достиг оптического сканера. Поэтому, для удаленного пищевого продукта не будет получен второй набор данных, соответствующий первому набору. Следующий набор данных от оптического сканера будет получен для пищевого продукта, следующего за пищевым продуктом, удаленным их конвейерной системы. Таким образом, при сравнении процессором набора данных, полученного от оптического сканера, с набором данных для удаленного пищевого продукта, не будет обнаружено соответствие. Однако при сравнении пищевого продукта, следующего после пищевого продукта, удаленного из конвейерной системы, соответствие первого и второго наборов данных будет иметь место. При этом система определит, что пищевой продукт, удаленный из конвейерной системы, так и не достиг оптического сканера.

Сравнение процессором первого и второго наборов данных может быть выполнено при помощи разных методик анализа. Одной из таких методик является анализ среднеквадратичной ошибки, при котором могут сравниваться значения первого и второго набора данных. Второй используемой методикой анализа может являться сравнение стандартных отклонений выбранных величин из первого и второго набора данных. Отклонение порогового значения или критерия соответствия может быть предварительно установлено таким образом, что отклонения ниже заданного значения будут указывать на то, что данные из первого и второго набора данных в достаточной степени схожи, что соответствующие пищевые продукты, отсканированные рентгеновским и оптическим сканерами, являются одним и тем же продуктом. Третья методика анализа, которая может быть использована, представляет собой регрессионный анализ методом наименьших квадратов для значений первого и второго набора данных. Могут быть использованы и другие методики анализа.

Следует понимать, что вышеуказанная система не требует контроля местоположения пищевых продуктов вдоль конвейерной системы, от рентгеновского сканера до оптического сканера.

Однако, несмотря на то, что координаты перемещения пищевого продукта вдоль конвейерной системы не отслеживаются, если процессор принимает первый набор данных, когда пищевой продукт покидает верхнюю по потоку конвейерную секцию, то на основании скорости нижней по потоку конвейерной секции и местоположения оптического сканера вдоль указанной секции может быть выполнена аппроксимация момента времени, в который пищевой продукт, отсканированный рентгеновским сканером, достигнет оптического сканера.

Согласно следующему аспекту настоящего изобретения, в расположенном ниже по потоку конвейере может быть использована конвейерная лента. В данном случае, после приема первого набора данных процессор может отметить положение конвейерной ленты относительно оптического сканера и, тем самым, обеспечить аппроксимацию момента, когда пищевой продукт может достичь оптического сканера. Однако, как отмечено ранее, для системы согласно настоящему изобретению данный контроль, выполняемый процессором, не требуется.

Согласно еще одному аспекту настоящего изобретения, между верхней по потоку и нижней по потоку конвейерными секциями может быть расположена передаточная конвейерная секция. Данный передаточный конвейер может быть использован для согласования разности высот между первой и второй конвейерными секциями. Кроме того, передаточный конвейер может иметь на каждом конце заостренную носовую часть для обеспечения приема пищевого продукта от верхнего по потоку конвейера и затем передачи пищевого продукта на нижний по потоку конвейер с незначительной деформацией пищевого продукта. При этом смежные концы верхней по потоку конвейерной секции и нижней по потоку конвейерной секции могут иметь обычные носовые части со сравнительно большим радиусом.

Согласно другому аспекту настоящего изобретения, в верхней по потоку конвейерной секции расположен второй оптической сканер, предназначенный для сканирования пищевых продуктов, находящихся в указанной верхней по потоку секции, для определения физических параметров данных продуктов, включая параметры размера и/или формы. В качестве опции, второй сканер также может сканировать пищевые продукты для определения местоположения (местоположений) нежелательных компонентов, которые необходимо удалить из пищевых продуктов. Физические параметры, определяемые вторым оптическим сканером, представлены третьим набором данных, соответствующих параметрам, имеющим отношение к размеру и/или форме пищевых продуктов и возможно к местоположению (местоположениям) нежелательных компонентов пищевых продуктов.

Согласно одному варианту, первый, второй и третий наборы данных передаются в процессор, который проводит сравнение второго набора данных, полученных от первого оптического сканера, с третьим набором данных, полученных от второго оптического сканера. Если между вторым и третьим наборами данных существует существенные различия, то в качестве опции может быть выполнено преобразование третьего набора данных во второй набор данных. Такие преобразования включают одно или более из нижеперечисленного: перемещение пищевого продукта в линейном направлении, поворот пищевого продукта, изменение размеров пищевого продукта и сдвиг пищевого продукта. В качестве альтернативы, выходные данные от рентгеновского сканера и второго оптического сканера могут быть переданы во второй процессор обработки данных, взаимосвязанный с указанными сканерами, и данный процессор может обеспечить создание первого и третьего наборов данных и, таким образом, передавать указанные наборы данных в системный процессор для их обработки вместе с набором данных, полученным от первого оптического сканера.

Используя данные, полученные от рентгеновского сканера и второго оптического сканера, процессор определяет местоположение нежелательных компонентов в пищевом продукте. В дальнейшем процессор управляет режущим устройством или множеством режущих устройств для резания пищевых продуктов для удаления из них нежелательных компонентов.

Предложен способ обработки заготовок, включая заготовки в виде пищевых продуктов, для вырезания и удаления нежелательных компонентов из заготовок и/или разделения заготовок на части во время их перемещения по конвейерной системе. Применительно к заготовкам в виде пищевых продуктов способ включает перемещение пищевых продуктов по верхней по потоку конвейерной секции. Во время нахождения пищевых продуктов в верхней по потоку конвейерной секции их сканируют посредством рентгеновского сканера, тем самым, определяя физические параметры пищевых продуктов, включая параметры их размера и/или формы. Одним из таких параметров формы и/или размера является конфигурация наружного периметра пищевого продукта. Местоположение (местоположения) нежелательных компонентов, подлежащих удалению из пищевых продуктов, тоже определяют посредством рентгеновского сканера. Выявленные физические параметры пищевых продуктов представлены в виде первого набора данных, который соответствует параметру (параметрам) размера и/или формы пищевых продуктов и местоположению (местоположениям) нежелательных компонентов пищевых продуктов.

От рентгеновского сканера пищевые продукты передают в нижнюю по потоку конвейерную секцию для дальнейшего транспортирования. Пищевые продукты сканируют оптическим сканером, расположенным в нижней по потоку конвейерной секции, для определения физических параметров данных продуктов, включая параметры размера и/или формы, а также местоположения пищевых продуктов в данной секции. Как и в случае рентгеновского сканера, физические параметры размера и/или формы, определяемые оптическим сканером, могут иметь вид конфигурации наружного периметра пищевых продуктов. Кроме того, по меньшей мере некоторые из физических параметров пищевого продукта, полученные в результате оптического сканирования, представлены в виде второго набора данных.

Далее выполняют резание пищевых продуктов при помощи режущего устройства или множества режущих устройств для удаления нежелательного компонента пищевого продукта и/или разделения пищевого продукта на части.

Управление системой обеспечивает процессор. При этом процессор принимает первый и второй наборы данных и проводит сравнение второго набора данных, полученных от оптического сканера, с предположительно соответствующим первым набором данных, полученных от рентгеновского сканера. Одной из причин для такого сравнения является верификация того, что пищевой продукт, отсканированный оптическим сканером, является тем же самым продуктом, который ранее был отсканирован рентгеновским сканером.

Процессор также сравнивает соответствующие части первого и второго наборов данных, имеющие отношение к параметрам размера и/или формы, выявляя соответствие или совпадение между указанными частями. Если между первым и вторым набором данных существуют допустимые различия, то первый набор данных может быть преобразован во второй набор данных. Указанные преобразования включают одно или более из нижеперечисленного: перемещение пищевого продукта в линейном направлении, поворот пищевого продукта, изменение размеров пищевого продукта и сдвиг пищевого продукта.

Процессор определяет местоположение нежелательных компонентов в пищевом продукте и/или определяет, как необходимо разделить указанный продукт на части заданным образом. После этого процессор обеспечивает работу и управляет режущими устройствами для резания пищевого продукта для удаления из него нежелательных компонентов и/или для разделения на части пищевого продукта, независимо от того, был ли преобразован указанный продукт.

Как отмечено выше, рентгеновский сканер, а также оптический сканер определяют физические параметры пищевых продуктов, которые могут включать конфигурацию наружного периметра данных продуктов. При этом первый и второй наборы данных, образованные рентгеновским и оптическим сканерами, могут соответствовать местоположениям вдоль наружного периметра пищевого продукта. В частности, первый и второй наборы данных могут соответствовать координатам, соответствующим местоположениям вдоль части наружного периметра пищевых продуктов.

Кроме того, как отмечено выше, физические параметры, определяемые рентгеновским и/или оптическим сканером, включают параметры размера и/или формы пищевых продуктов и, в частности, конфигурации их наружного периметра. Дополнительные параметры размера и/или формы, определяемые рентгеновским и/или оптическим сканером, могут включать длину, ширину, их соотношение, толщину, кривую изменения толщины, контур, внешний контур, размер наружного периметра, форму наружного периметра, объем и/или вес пищевого продукта.

Согласно другому аспекту настоящего изобретения, если процессор определяет, что пищевой продукт, отсканированный оптическим сканером, не является тем же самым пищевым продуктом, который ранее был отсканирован рентгеновским сканером, то далее процессор определяет, является ли последующий пищевой продукт, отсканированный рентгеновским сканером, тем же самым пищевым продуктом, который отсканирован оптическим сканером. При этом, может так случиться, что пищевой продукт, отсканированный рентгеновским сканером, был удален из конвейерной системы до того, как он достиг оптического сканера. Поэтому, для удаленного пищевого продукта не будет получен второй набор данных, соответствующий первому набору данных. Следующий набор данных от оптического сканера будет получен для пищевого продукта, следующего за пищевым продуктом, удаленным из конвейерной системы. При этом, при сравнении процессором набора данных, полученного от оптического сканера, с набором данных для удаленного пищевого продукта, не будет возникать соответствия. Однако при сравнении в отношении пищевого продукта, следующего за пищевым продуктом, удаленным из конвейерной системы, соответствие первого и второго наборов данных будет иметь место (при условии, что был удален только один пищевой продукт). При этом, система определяет, что пищевой продукт был удален из конвейерной системы и поэтому никогда не достигнет оптического сканера.

Для сравнения первого и второго наборов данных процессор может использовать разные методики анализа. Одной из таких методик является анализ среднеквадратической ошибки, при котором можно сравнить значения первого и второго набора данных. Второй используемой методикой анализа может являться сравнение стандартных отклонений величин из первого и второго набора данных. Значение или критерий порогового отклонения может быть предварительно установлено таким образом, что отклонения ниже заданного значения будут указывать на то, что данные из первого и второго набора данных, в достаточной степени схожи, что соответствующие пищевые продукты, отсканированные рентгеновским и оптическим сканерами, являются одним и тем же продуктом. Третья методика анализа, которая может быть использована, представляет собой регрессионный анализ методом наименьших квадратов для значений первого и второго набора данных. Могут быть использованы и другие методики анализа.

Следует понимать, что при использовании вышеуказанного способа не отслеживают или не контролируют местоположения пищевых продуктов вдоль конвейерной системы от рентгеновского сканера до оптического сканера.

Однако, несмотря на то, что местоположение перемещения пищевых продуктов вдоль конвейерной системы не отслеживают, если процессор принимает первый набор данных, когда пищевые продукты покидают верхнюю по потоку конвейерную секцию, то на основании скорости нижней по потоку конвейерной секции и местоположения оптического сканера вдоль указанной секции может быть выполнена аппроксимация момента времени, в который пищевые продукты, отсканированные рентгеновским сканером, достигнут оптического сканера.

Согласно следующему аспекту настоящего изобретения, в расположенном ниже по потоку конвейере может быть использована конвейерная лента. В данном случае, после приема первого набора данных процессор отмечает положение конвейерной ленты относительно оптического сканера и, тем самым, обеспечивает аппроксимацию момента времени, когда пищевой продукт подойдет к оптическому сканеру. Однако, как отмечено ранее, способ согласно настоящему изобретению не требует такого текущего контроля, выполняемого процессором.

Согласно еще одному аспекту настоящего изобретения, пищевой продукт передается из верхней по потоку конвейерной секции в нижнюю по потоку конвейерную секцию посредством расположенной между ними передаточной конвейерной секции. Такой передаточный конвейер обеспечивает согласование разности высот между первой и второй конвейерными секциями. Кроме того, передаточный конвейер, имеющий заостренную носовую часть на каждом конце, принимает пищевой продукт от верхнего по потоку конвейера и затем доставляет его к нижнему по потоку конвейеру при незначительной деформации пищевого продукта. При этом смежные концы верхней по потоку конвейерной секции и нижней по потоку конвейерной секции, могут иметь обычную носовую часть со сравнительно большим радиусом.

Согласно следующему аспекту настоящего изобретения пищевой продукт сканируют посредством второго оптического сканера, расположенного в верхней по потоку конвейерной секции, для определения не только физических параметров пищевых продуктов, включающих параметры их размера и/или формы, но, как вариант, и местоположения нежелательных компонентов, подлежащих удалению из пищевых продуктов. Поскольку как рентгеновский, так и второй оптический сканер расположены в верхней по потоку конвейерной секции, данные о продукте, прошедшем рентгеновское сканирование, могут быть непосредственно наложены на данные сканирования, полученные от второго оптического сканера, без использования процесса «согласования». Более того, второй набор данных, полученный от первого оптического сканера, сравнивают с третьим набором данных, полученным от второго оптического сканера, для определения и верификации того, что пищевой продукт, отсканированный первым оптическим сканером, соответствует пищевому продукту, отсканированному вторым оптическим сканером.

Следует понимать, что при использовании второго оптического сканера рентгеновский сканер не обязательно должен обеспечивать формирование внешнего контура заготовок, используемого при согласовании заготовок между верхним по потоку и нижним по потоку конвейерами. В действительности, данные, полученные в результате рентгеновского сканирования, необходимы только для определения местоположения нежелательных материалов, подлежащих удалению из заготовок, и определения траекторий резания для режущего устройства для удаления нежелательных материалов. Более того, поскольку процесс визуализации, выполняемый двумя оптическими сканерами, является подобным, будет обеспечено потенциально лучшее согласование между данными, полученными от двух указанных сканеров, по сравнению с согласованием данных в результате образования внешнего контура заготовок при использовании данных рентгеновского сканирования.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеуказанные аспекты и многочисленные соответствующие преимущества предложенного изобретения станут более понятными из приведенного ниже подробного описания, выполненного со ссылкой на прилагаемые чертежи, на которых:

на Фиг. 1 представлено схематическое изображение устройства и проиллюстрирован способ обработки продуктов согласно первому варианту выполнения настоящего изобретения;

на Фиг. 2 изображен местный вид системы, представленной на Фиг. 1;

на Фиг. 3 представлено схематическое изображение рентгеновского сканера, который может быть использован вместе с данной системой и способом;

на Фиг. 4 представлено схематическое изображение другого рентгеновского сканера, который может быть использован вместе с системой и способом согласно настоящему изобретению;

на Фиг. 5 изображен местный вид части конвейера, который может быть использован вместе с устройством и способом согласно настоящему изобретению;

на Фиг. 6А - Фиг. 6Е схематически изображены возможные способы изменения положения или деформации обрабатываемых продуктов при их передаче с первой конвейерной ленты на вторую конвейерную ленту;

на Фиг. 7 представлена технологическая карта способа обработки продукта, в соответствии с Фиг. 1 и Фиг. 2;

на Фиг. 8 представлено схематическое изображение второго варианта выполнения устройства и способа обработки продуктов согласно настоящему изобретению;

на Фиг. 9 представлена технологическая карта, соответствующая способу, представленному на Фиг. 8; и

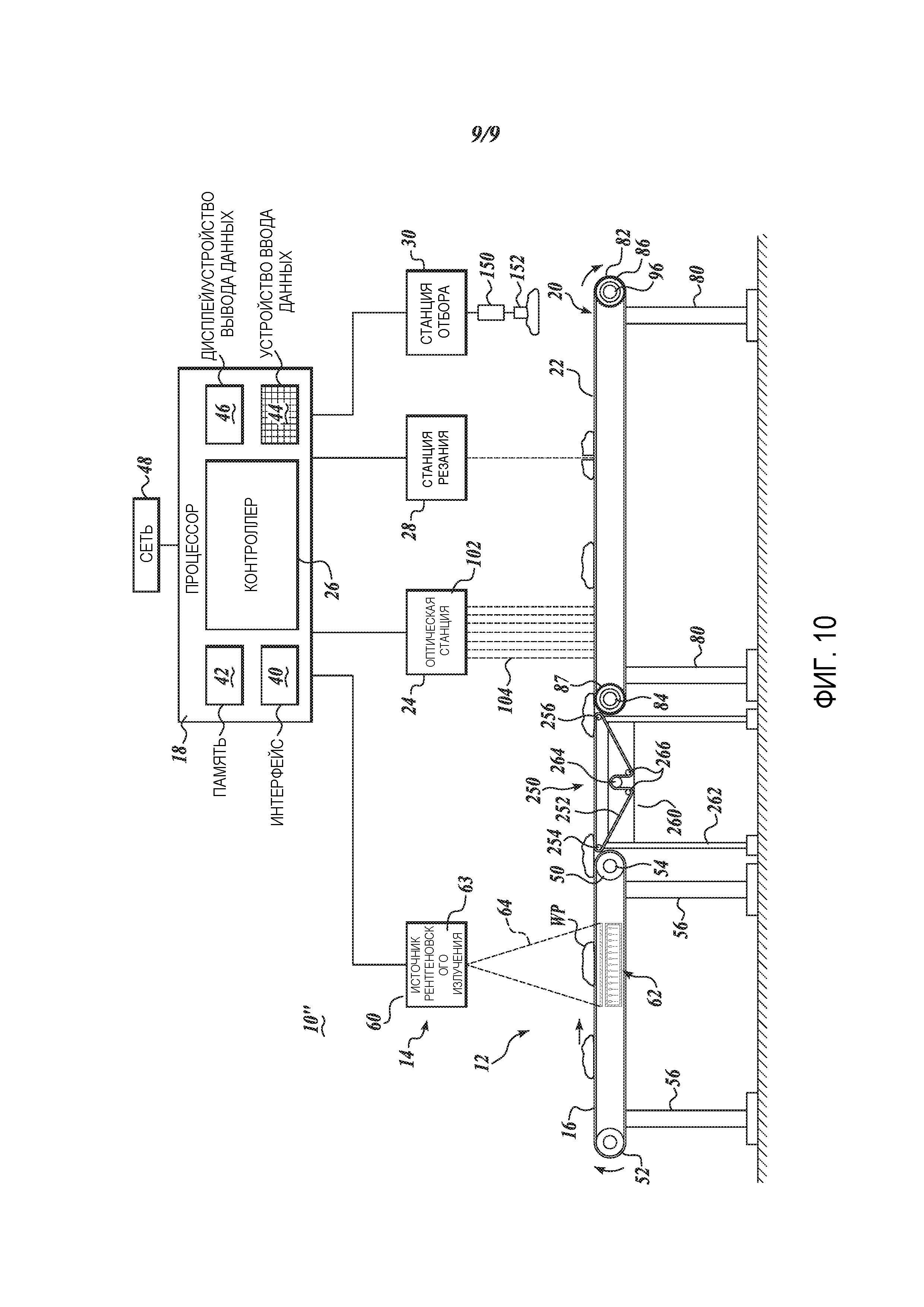

на Фиг. 10 представлено схематическое изображение третьего варианта выполнения устройства и способа обработки продукта согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В приведенном ниже описании, изложенном в соответствии с прилагаемыми чертежами, на которых подобными номерами позиций обозначены подобные элементы, рассмотрены разные варианты выполнения обсуждаемого предмета изобретения, при этом описание не ограничено только представленными вариантами выполнения. Каждый вариант выполнения, представленный в настоящем описании, приведен исключительно в качестве примера или иллюстрации и не должен считаться предпочтительным или преимущественным по сравнению с другими вариантами выполнения. Иллюстративные примеры, представленные в данном документе, не следует считать исчерпывающими или ограничивающими описание конкретно рассматриваемыми образцами. Аналогичным образом, любые этапы, описанные в настоящем документе, могут быть взаимозаменяемы другими этапами или комбинациями этапов, обеспечивая такой же или по существу подобный результат.

Для обеспечения всестороннего понимания примеров вариантов выполнения настоящего изобретения в приведенном далее описании изложены многочисленные характерные детали. При этом специалисту в данной области техники очевидно, что на практике многочисленные варианты выполнения настоящего изобретения могут быть выполнены без некоторых или всех указанных деталей. В некоторых случаях хорошо известные этапы процесса не описаны подробно, чтобы излишне не затруднять понимание разных аспектов предложенного изобретения. Более того, следует понимать, что в вариантах выполнения предложенного изобретения может быть использовано любое сочетание признаков, описанных в настоящем документе.

Настоящая заявка может включать ссылки на «направления», такие как «вперед», «назад», «передний», «задний», «перед», «позади», «сверху», «снизу», «выше», «ниже», «верх», «низ», «справа», «слева», «в», «из», «выдвинутый», «продвинутый», «втянутый», «ближний» и «дальний». Указанные и другие подобные ссылки, применяемые в настоящей заявке, всего лишь способствуют описанию и пониманию настоящего изобретения и не ограничивают настоящее изобретение данными направлениями.

Настоящая заявка может включать такие слова, как «обычно», «примерно», «около» или «по существу». Указанные выражения обозначают обстоятельства, указывающие на то, что «размер», «форма», «температура», «время» или другой рассматриваемый физический параметр не обязательно должен иметь точное значение, а может изменяться, при условии выполнения им заданной функции. Например, во фразе «как правило, круглой формы» форма не должна быть совершенно круглой, если только может быть обеспечена заданная функция соответствующей конструкции.

В приведенном ниже описании представлены разные варианты выполнения настоящего изобретения. В приведенном ниже описании и на прилагаемых чертежах соответствующие системные узлы, устройство и блоки могут быть обозначены одинаковыми номерами, но с прибавлением символа. Описания деталей/компонентов данных системных узлов, устройства и блоков, которые являются одинаковыми или подобными, не повторяются для исключения избыточности информации в настоящей заявке.

В настоящей заявке и формуле изобретения ссылки на выражения «продукты», «пищевые продукты», «части продуктов» и «пищевые продукты» используются взаимозаменяемым образом, при этом данные ссылки подразумевают все виды пищевых продуктов. Данные продукты могут включать мясо, рыбу, птицу, фрукты, овощи, бобовые или другие виды продуктов. Кроме того, данные системы и способы ориентированы на сырые пищевые продукты, а также частично и/или полностью обработанные или приготовленные пищевые продукты.

Более того, система, устройство и способы, описанные в настоящей заявке и изложенные в формуле изобретения, несмотря на то, что особенно применимы к пищевым продуктам или пищевым продуктам, также могут быть использованы за пределами пищевой отрасли. Соответственно, в настоящей заявке и формуле изобретения используют ссылку на выражения «обрабатываемые продукты» и «заготовки», которые являются синонимами.

Понятно, что ссылки на выражения «обрабатываемые продукты» и «заготовки» также включают продовольствие, пищевые продукты, части продуктов и пищевые продукты.

Система и способ согласно настоящему изобретению включают сканирование заготовок, включая пищевые продукты, для получения физических параметров заготовки, в том числе ее размер и/или форму. Указанные параметры размера и/или формы среди прочих параметров могут включать длину, ширину, их соотношение, толщину, профиль толщины, контур, внешний контур, наружный периметр, конфигурацию наружного периметра, размер наружного периметра, форму наружного периметра, объем и/или вес заготовки. Что касается физических параметров длины, ширины, их соотношения, а также толщины заготовок, включая пищевые продукты, данные физические параметры могут включать максимальные, усредненные, средние и/или промежуточные значения данных параметров. Применительно к профилю толщины заготовки данный профиль может проходить вдоль длины заготовки, поперек ширины заготовки, а также поперек/вдоль как ширины, так и длины заготовки.

Как отмечено выше, другим параметром заготовки, который может быть получен, измерен, выведен в результате анализа и т.д., является контур заготовки. Выражение «контур» может относиться к очертанию, форме и/или виду заготовки, будь то в основании или внизу заготовки, либо на любой высоте вдоль толщины заготовки. Параметр, называемый «внешний контур», может относиться к очертанию, форме, виду и т.д. заготовки вдоль ее самой наружной границы или края.

Параметр, называемый «периметр заготовки», относится к границе заготовки или расстоянию по окружности заготовки. Таким образом, выражения «наружный периметр», «конфигурация наружного периметра», «размер наружного периметра» и «форма наружного периметра» относятся к окружному расстоянию, конфигурации, размеру и форме самой наружной границы или края заготовки.

Вышеперечисленные параметры размера и/или формы не являются ограничивающими или исчерпывающими. Другие параметры размеров и/или формы могут быть получены, отслежены, измерены и т.д. в предложенной системе и способе. Более того, определения или объяснения обсуждаемых выше конкретных параметров размера и/или формы не должны считаться ограничивающими или исчерпывающими.

На Фиг. 1 и Фиг. 2 представлен первый вариант выполнения обрабатывающей системы 10, включающей первый или верхний по потоку конвейер 12, предназначенный для переноса обрабатываемых продуктов WP, таких как пищевые продукты, через станцию 14 рентгеновского сканирования во время перемещения на конвейерной ленте 16, которая является невосприимчивой к рентгеновскому излучению, испускаемому на станции сканирования. Обрабатываемые продукты WP проверяются на станции 14 сканирования для определения их физических параметров, имеющих отношение к размеру и/или форме данных продуктов. Например, такие параметры могут включать длину, ширину, их соотношение, толщину, кривую изменения толщины, контур, конфигурацию внешнего контура, периметр, конфигурацию наружного периметра, размер и форму наружного периметра, объем и/или вес, а также информацию о том, содержат ли обрабатываемые продукты какие-либо нежелательные материалы, такие как кости, жир, хрящи, металл, стекло, пластмассу и т.п., и о местоположении нежелательных материалов в обрабатываемых продуктах. Результаты сканирования, полученные на станции 14, передаются в процессор 18. После того, как обрабатываемый продукт был отсканирован на станции 14, его передают на второй или нижний по потоку конвейер 20, расположенный после первого конвейера 16. Второй конвейер 20 включает ленту 22, имеющую сетчатую или открытую конструкцию. Вдоль конвейера 20 расположена станция 24 оптического сканирования, предназначенная для получения физических параметров обрабатываемого продукта, включая, например, физические параметры, имеющие отношение к размеру и/или форме обрабатываемого продукта, которые упомянуты выше при обсуждении сканирования обрабатываемых продуктов WP на станции 14 рентгеновского сканирования.

Результаты оптического сканирования, полученные на станции 24, передаются в процессор 18. Процессор 18 проводит анализ данных, полученных от станции 14 рентгеновского сканирования и станции 24 оптического сканирования, сначала для подтверждения того, что обрабатываемый продукт, отсканированный на станции 24, является тем же самым продуктом, который ранее был сканирован на станции 14. При подтверждении данной идентификации, если в процессе переноса обрабатываемого продукта от первого конвейера ко второму конвейеру имело место какое-либо существенное перемещение или сдвиг данного продукта, либо любое значительное изменение его формы, необходимая информация или данные от рентгеновского сканера преобразуются (также говорят «транслируются») процессором в соответствующие данные, образованные оптическим сканером. Данный перевод может включать одно или более из нижеперечисленного: перемещение обрабатываемого продукта в направлении X и/или Y; поворот обрабатываемого продукта; изменение масштаба обрабатываемого продукта; и смещение со сдвигом указанного продукта, как более подробно описано далее.

Затем местоположение нежелательного материала внутри обрабатываемого продукта, отсканированного на станции 14 рентгеновского сканирования, определяют (отображают) в обрабатываемом продукте, который отсканирован оптическим сканером 24, и далее преобразуют. Нежелательный материал удаляют из обрабатываемого продукта на станции 28 резания, используя одно или более режущих устройств, управляемых контроллером 26, работающим под управлением команд, получаемых от процессора 18. Кроме того (или в качестве альтернативы), обрабатываемый продукт может быть разделен на части на станции 28 резания. Далее, на станции 30 отбора обрабатываемый продукт WP и/или материал, удаляемый из этого продукта, захватывается и переносится на выносной конвейер, в бункер для хранения или другое место, не показанное на чертежах.

Если говорить более подробно о вышеуказанных компонентах/аспектах обрабатывающей системы 10, которая схематически изображена на Фиг. 1, процессор 18 включает интерфейс 40, обеспечивающий прием сигналов и информации от станций 14 и 24 сканирования и от других источников данных системы 10, как более подробно описано далее. Блок 42 памяти предназначен для хранения информации, относящейся к обрабатывающей системе 10. Для обеспечения возможности связи оператора с процессором 18 выполнена клавиатура или другое устройство 44 ввода. Кроме того, для передачи информации от процессора к оператору, включая информацию о функционировании обрабатывающей системы 10, выполнен дисплей или иное устройство 46 вывода. Процессор 18 также включает контроллер 26, который может иметь вид программируемого логического контроллера или контроллера другого типа, предназначенного для управления работой системы 10, включающей конвейеры 16 и 20, станцию 14 рентгеновского сканирования, станцию 24 оптического сканирования, станцию 28 резания и станцию 30 отбора. Процессор 18 может быть соединен с сетью 48. Кроме того, вместо использования локального процессора 18 для этого может быть использована сетевая вычислительная система.

В частности, со ссылкой на Фиг. 1 и Фиг. 2, как указано выше, конвейер 12 включает бесконечную конвейерную ленту 16, проницаемую для рентгеновских лучей, которая проходит по ведущему ролику 50 и направляющему ролику 52. Ведущий ролик 50 может быть приведен в действие обычным способом. С ведущим роликом 50 может быть взаимосвязано кодирующее устройство 54 для текущего контроля местоположения или позиции ленты 16 вдоль длины конвейера 12. Конвейер 12 может опираться на ножки 56 или на нижележащий рамный корпус 58, либо на другую соответствующую конструкцию.

Как отмечено выше, конвейерная лента 16 выполнена из материала, проницаемого для рентгеновских лучей, например, резины, пластмассы или сочетания того и другого. Благодаря такой конструкции рентгеновское излучение легко проходит сквозь ленту 16 конвейера для попадания на детектор 62, расположенный под верхним полотном указанной ленты.

Система 10 не ограничена использованием конвейера 12 для перемещения обрабатываемых продуктов WP либо непрерывным, либо периодическим образом. В данной связи конвейер 12 может быть заменен передвижными платформами для переноса заготовок WP или другими механизмами перемещения. В указанных альтернативных вариантах выполнения станция 14 рентгеновского сканирования может быть расположена с обеспечением направления рентгеновских лучей на обрабатываемый продукт WP в горизонтальном направлении, а не вертикальном, как изображено на Фиг. 1 и Фиг. 2.

На станции 14 рентгеновского сканирования применяют рентгеновскую сканирующую систему 60, предназначенную для обследования обрабатываемых продуктов WP, в том числе пищевых продуктов, для определения не находится ли внутри обрабатываемого продукта какой-либо нежелательный материал, такой как кости, жир, металл, пластмасса, стекло. Рентгеновская система 60 схематически изображена на Фиг. 1, тогда как на Фиг. 2 представлен корпус 61, в котором расположена рентгеновская система.

Как правило, проходя через продукт, рентгеновские лучи ослабляются пропорционально общей массе материала, через которые проходят лучи. Таким образом, интенсивность рентгеновских лучей, принимаемых детектором рентгеновского излучения, например детектором 62, после того как лучи прошли через продукт, такой как обрабатываемый продукт WP, обратно пропорциональна плотности продукта. Например, рентгеновские лучи, проходящие через куриную или рыбную кость, которые имеют сравнительно более высокую плотность по сравнению с куриным мясом или мясом рыбы, будут более ослаблены, чем рентгеновские лучи, проходящие только через мясо куры или рыбы. Поэтому рентгеновские лучи подходят для обследования заготовок для обнаружения наличия нежелательного материала, имеющего определенную плотность или определенные характеристики изменения рентгеновского излучения. Общее описание механизма рентгеновского излучения и его использования при обработке заготовок можно найти в патенте США №5585605, включенном в настоящий документ посредством ссылки.

Со ссылкой на Фиг. 3, система 60 рентгеновского сканирования включает источник 63 рентгеновского излучения, предназначенный для испускания рентгеновских лучей 64 по направлению к заготовке WP. Массив детекторов 62 рентгеновского излучения расположен в смежно под верхним полотном ленты 16 конвейера для приема рентгеновских лучей 64, которые прошли через заготовку WP, когда указанная заготовка находится в диапазоне их действия. Каждый из детекторов рентгеновского излучения, входящих в массив 62, формирует сигнал, соответствующий интенсивности рентгеновских лучей, попадающих на детектор рентгеновского излучения. Сигналы, образованные массивом детекторов рентгеновского излучения, передаются в процессор 18. Процессор обрабатывает указанные сигналы для определения наличия и местоположения любого нежелательного материала, имеющегося в заготовке WP.

Система 10 может включать датчик положения, в виде кодирующего устройства 54, которое формирует сигнал, указывающий на положение заготовки WP вдоль длины конвейера 12 при перемещении заготовки на конвейере относительно станции 14 рентгеновского сканирования. Положение заготовки вдоль длины и ширины конвейера 12 могут быть получены посредством рентгеновской системы. Как отмечено выше, рентгеновская система также может обеспечивать другую информацию, касающуюся заготовки, включая физические параметры о размере и/или форме заготовки, в том числе, например, длину, ширину, их соотношение, толщину, кривую изменения толщины, контур, конфигурацию внешнего контура, периметр, конфигурацию наружного периметра, размер и/или форму наружного периметра, объем и/или вес, а также другие физические параметры заготовки. Применительно к конфигурации наружного периметра заготовки WP, система детекторов рентгеновского излучения может определять местоположения вдоль наружного периметра заготовки, основываясь на системе координат Х-Y или другой системе координат.

По-прежнему со ссылкой на Фиг. 3, массив 62 детекторов рентгеновского излучения включает слой сцинтилляционного материала 66, расположенного над множеством фотодиодов 68а-68n. Источник 63 рентгеновского излучения расположен на достаточном расстоянии над лентой 16 конвейера, так что рентгеновские лучи 64, испускаемые источником 63 рентгеновского излучения, полностью покрывают всю ширину массива 62 детекторов рентгеновского излучения. Рентгеновские лучи 64 проходят через заготовку WP, через ленту 16 конвейера и затем попадают на слой сцинтилляционного материала 66. Поскольку фотодиоды 68а-68n чувствительные только к видимому излучению, материал 66 применяют для преобразования попадающей на него энергии рентгеновского излучения в свечение видимого излучения, которое пропорционально силе рентгеновских лучей. Фотодиоды 68 формируют электрические сигналы, амплитуда которых пропорциональна интенсивности света, принимаемого от сцинтилляционного материала 66. Указанные электрические сигналы передаются в процессор 18.

Фотодиоды 68 могут быть расположены в линию по ширине конвейера 16 для обнаружения рентгеновских лучей, проходящих через «срез» заготовки WP. Разумеется, возможны альтернативные схемы расположения фотодиодов. Например, фотодиоды могут быть расположены в несколько рядов в виде квадратной сетки для увеличения площади сканирования детектором 60 рентгеновского излучения, как изображено на Фиг. 1 - Фиг. 3.

Могут быть использованы другие варианты выполнения системы 60 рентгеновского сканирования, обеспечивающие возможность регистрации интенсивности (или затухания) рентгеновских лучей, прошедших через заготовку WP, для определения наличия нежелательного материала внутри заготовки. Например, как изображено на Фиг. 4, альтернативный вариант выполнения системы 60' детекторов рентгеновского излучения включает флуоресцирующий экран 70 и видеокамеру 72. Когда рентгеновские лучи 64 падают на флуоресцирующий экран 70, экран активируется, создавая световое излучение, пропорциональное затуханию падающих рентгеновских лучей. Затем световое излучение записывается видеокамерой 72 или другим устройством, выполненным с возможностью захвата «картинки», создаваемой флуоресцирующим экраном 70. Изображение, захваченное видеокамерой 72, далее передается в процессор 18 и преобразуется в цифровые значения, связанные с интенсивностью света, образованного флуоресцирующим экраном 70.

В другом альтернативном варианте может быть использована технология визуализации прямого рентгеновского изображения на плоском экране или прямая рентгенография. Например, массив детекторов на основе аморфного селена может быть использован в качестве детектора рентгеновского излучения для прямого определения интенсивности падающего рентгеновского излучения, а также для передачи параметров интенсивности в процессор 18.

После того, как обрабатываемый продукт WP прошел станцию 14 сканирования, он перемещается к концу первого или верхнего по потоку конвейера 12, а затем передается на второй или нижний по потоку конвейер 20. Как отмечено выше, входной конец второго конвейера 20 расположен смежно с выходным концом конвейера 12, так что обрабатываемые заготовки WP могут быть переданы с конвейера 12 на конвейер 20 с минимальными «деформациями». Это означает, что при переносе заготовки WP она по существу сохраняет свою форму и поперечное расположение на конвейере 20, а также продольное расположение относительно других заготовок на конвейерах 12 и 20.

Как показано на Фиг. 1, 2 и 5, лента 22 конвейера 20 представляет собой металлическую конструкцию, выполненную в виде сетки или конструкцию открытого типа, так что водяная струя (струи) на станции 28 резания свободно проходят вниз через ленту в сборный бак или другой приемник, не показанный на чертеже, расположенный под конвейером 20. Разные конструкции конвейерных лент, соответствующих ленте 22, описаны в патенте США №6854590, включенном в настоящий документ посредством ссылки.

Конвейер 20 может опираться на ножки 80, как изображено на Фиг. 1, или на корпусную конструкцию 81, как изображено на Фиг. 2. Лента 22 проходит вокруг ведущих звездочек 82, а также вокруг направляющих звездочек 84, расположенных на противоположных концах конвейера. Зубья 86 и 87 звездочек 82 и 84 взаимодействуют со звеньями 88 цепей 90, проходящих вдоль боковых полей конвейерной ленты 22 открытого плетения, изображенной на Фиг. 5. Лента 22 состоит из формованных, плоских проволочных звеньев 92. Звенья 92 соединены посредством металлических поперечных стержней 94, проходящих через выровненные по одной линии отверстия, образованные в звеньях 92. Лента 22 может быть выполнены без цепей 90, в этом случае звездочки 82 и 84 могут быть выполнены с возможностью взаимодействия с самыми наружными частями ленты, как изображено на Фиг. 2.

Разумеется, лента 22 может иметь разные конструкции другого типа, и возможные конструкции, изображенные на Фиг. 2 и Фиг. 4, представлены исключительно для иллюстрации. Вместе с конвейером 20 может быть использовано кодирующее устройство 96, предназначенное для формирования сигналов или импульсов через фиксированные интервалы, соответствующие вращению ведущей звездочки 82 или приводного вала (не показано), соединенного с указанной звездочкой. Это обеспечивает возможность контроля местоположения заготовок, перемещаемых на конвейере 20.

Как отмечено выше, вдоль конвейера 20 расположена станция 24 оптического сканирования. Оптическое сканирование на станции 24 может быть выполнено с использованием разных технологий, включая использование сканера 102, расположенного в корпусе 100, для обзора заготовки WP, освещенной одним или более источниками 104 света. Свет от источников 104 проходит через движущийся конвейер 20 для формирования резкой тени или полосы света, с темной зоной спереди поперечного луча. Если на конвейере не транспортируется заготовка, линия тени/световая полоса образует прямую линию поперек конвейерной ленты. Однако, если заготовка пересекает теневую линию/световую полосу, верхняя, неравномерная поверхность заготовки создает прерывистую теневую/световую линию, наблюдаемую видеокамерой, направленной вниз на заготовку и линию тени/световую полосу. Видеокамера обнаруживает смещение линии тени/световой полосы от положения, которое она занимает, если на конвейере 20 отсутствует заготовка WP. Данное смещение представляет толщину заготовки вдоль линии тени/световой полосы.

Длину заготовки определяют по продолжительности времени, в течение которого в результате прохождения заготовки образуются линии тени. При этом кодирующее устройство 96, встроенное в конструкцию конвейера 20, формирует импульсы через фиксированные промежутки времени, соответствующие перемещению конвейера.

Оптический сканер 102 может определять местоположение заготовки WP на конвейерной ленте 22 и, таким образом, определять, смещена ли указанная заготовка в направлениях X и/или Y относительно ленты 16 после переноса заготовки на ленту 22. Сканер 102 также выполнен с возможностью определения повернута ли заготовка WP относительно ее ориентации на ленте 16, или было ли уменьшение или увеличение длины или ширины, или иная деформация формы заготовки относительно ее конфигурации на ленте 16. Внешняя конфигурация заготовки может быть распознана сканером 102, который определяет параметры, касающиеся размера и/или формы заготовки WP (например, длину, ширину, их соотношение, толщину, кривую изменения толщины, контур (как двухмерный, так и трехмерный), конфигурацию внешнего контура, периметр, конфигурацию наружного периметра, размер и/или форму наружного периметра, объем и/или вес заготовки). Что касается конфигурации наружного периметра заготовки, сканер может определять дискретные местоположения вдоль наружного периметра заготовки применительно к системе координат XY или другой системе координат. Эта информация может быть использована процессором для определения/верификации того факта, что заготовка, которая отсканирована на станции 24 оптического сканирования, является той же самой заготовкой, которая ранее была отсканирована на станции 14 рентгеновского сканирования. Например, процессор может сравнивать данные, идентифицирующие координаты вдоль наружного периметра заготовки, которые определены станцией 24 сканирования, с соответствующими данными, полученными ранее на станции 14. Если наборы данных соответствуют друг другу в пределах фиксированного порогового уровня, то имеет место подтверждение того, что заготовка, отсканированная на станции 24 оптического сканирования, является той же самой заготовкой, которая ранее отсканирована на станции 14 рентгеновского сканирования.

Однако, если, например, заготовка была удалена с конвейера 12 или конвейера 20, прежде чем она достигла станции 24 оптического сканирования, то следующая заготовка, отсканированная на станции 24 оптического сканирования, не будет соответствовать данным сканирования, полученным от станции 14 рентгеновского сканирования, поскольку эти данные будут соответствовать удаленной заготовке. Таким образом, процессор 18 определит отсутствие соответствия между наборами данных о координатах периметра заготовок, полученными от станций 14 и 24 сканирования. В результате, оптический сканер 102 будет сканировать следующую заготовку, проходящую под станцией 24 сканирования, определяя, соответствует ли эта следующая заготовка данным сканирования заготовки, которая была сканирована на станции 14 рентгеновского сканирования, и переданным в процессор 18. Процессор определит, соответствует ли заготовка, сканированная на станции 24 оптического сканирования, заготовке, которая была отсканирована на станции рентгеновского сканирования сразу после рентгеновского сканирования удаленной заготовки. Процессор 18 будет сопоставлять правильные данные сканирования, полученные от станции 14 рентгеновского сканирования, с данными сканирования этой же заготовки, полученными от станции 24 оптического сканирования. Разумеется, важно, чтобы местоположение костей или другого нежелательного материала внутри заготовки WP, выявленное сканером 14, отвечало заготовке, сканированной оптическим сканером 24, поскольку данную информацию использует контроллер 26 для управления работой режущих устройств на станции 28 разрезания, обеспечивая вырезание костей или иного нежелательного материала из заготовки.

Процессор будет продолжать процесс «сопоставления» конечное число раз. Один пример определения количества наборов данных, полученных в результате рентгеновского сканирования и которые должны быть проверены, может быть описан следующим образом. Делим расстояние между сканерами на сумму, состоящую из: длины продукта + промежуток между продуктами + коэффициент запаса, относящийся к размеру. Например, если между рентгеновским и оптическим сканерами существует промежуток, составляющий 9 футов (примерно 274 см), а заготовки представляют собой продукт, длина которого составляет примерно 450 мм, то максимальное количество наборов данных в очереди, которое будет проверено, рассчитывают как: 9*12/(17,7+2+2) = 4,9, поэтому выполняют пять попыток проверки соответствия. Набор данных от оптического сканера будет сравнен с пятью наборами данных, полученных от рентгеновского сканера, хранящихся в блоке 42 памяти. Для продуктов большей длины число наборов данных в очереди памяти меньше, чем для более коротких обрабатываемых продуктов. Кроме того, если расстояние между сканерами достаточно короткое, выполняют только одно сравнение соответствия. Более того, понятно, что разница или изменения скорости конвейерных лент могут изменять количество возможных сравнений. При большей скорости ленты может потребоваться увеличенный промежуток между продуктами и/или увеличенный интервал безопасности, и на выполнение необходимых вычислений будет меньше времени.

При отсутствии соответствия формируется сообщение об ошибке «не разрезать» или «соответствие не установлено». Система переходит к следующей заготовке, поступающей к оптическому сканеру, и начинается обследование новой заготовки.

Например, если после рентгеновского сканирования, но до выполнения оптического сканирования с конвейера 12 удалена одна заготовка, потребуются только две попытки сопоставления до установки соответствия. Однако, при маловероятном событии, что заготовка WP при переносе ее с ленты 16 на ленту 22 деформирована настолько, что система 10 не в состоянии распознать рентгеновское изображение заготовки, после заданного количества попыток определения соответствия заготовка продолжит движение на ленте 22 без ее резания и/или вырезания/разделения на части. При этом, формируется вышеуказанное сообщение об ошибке, и неразрезанная заготовка может быть идентифицирована или помечена системой 10 и удалена в конкретное местоположение для проведения повторной обработки или другого применения.

В качестве альтернативы невыполнению операции резания или вырезания части заготовки система может использовать имеющееся последнее оптимальное сопоставление для резания/вырезания части заготовки. В этом случае может иметь место недостаточно оптимальное резание/вырезание части заготовки, которое все же может быть ценным или полезным. При этом, если недостаточно оптимальное резание/вырезание части заготовки не имеет смысла, данную операцию можно исключить.

Следует понимать, что нет необходимости выполнять непрерывное отслеживание местоположения заготовки WP от станции 14 рентгеновского сканирования до станции 24 оптического сканирования. Напротив, вышеописанные методики применяют для определения соответствия заготовки, отсканированной на станции 14 рентгеновского сканирования, с той же заготовкой, отсканированной на станции 24. Кроме того, хотя в приведенном выше описании не указано, что система согласно настоящему изобретению может быть использована для определения местоположения заготовки на первом и/или втором конвейере в один или более конкретных моментов времени, конкретное местоположение заготовки не отслеживают в непрерывном режиме. Более того, в данной системе 10 не обязательно определять местоположение заготовки вдоль конвейера 12 в какое-то конкретное время.

Данные, полученные в результате сканирования от сканирующих станций 14 и 24, могут быть использованы для определения события точного переноса заготовки с конвейерной ленты 16 на конвейерную ленту 22 и определения степени физической деформации или перемещения заготовки в процессе данного переноса. Указанные деформация или перемещение могут включать смещение заготовки поперечным образом относительно центральной линии или другой базовой линии конвейеров. Заготовка также может быть сдвинута продольным образом вдоль длины конвейера относительно ее положения на конвейере 16.

Если сдвиг заготовки имеет место в направлении (направлениях) X и/или Y, процессор 18 выполняет функцию обработки или преобразования рентгеновского изображения заготовки и данных, полученных в результате рентгеновской визуализации, в изображение заготовки, отсканированной оптическим способом, для улучшения согласования форм или контуров заготовок. Данное преобразование схематически представлено на Фиг. 6А, где заготовка, отсканированная на станции 14 рентгеновского сканирования, показана пунктирной линией, а заготовка, отсканированная на станции 24 оптического сканирования, изображена сплошной линией. Процессор 18 переводит изображение, отмеченное пунктирной линией, в оптическое изображение, показанное сплошной линией на Фиг. 6А.

Перенос заготовки с конвейерной ленты 16 на конвейерную ленту 22 также может привести к повороту заготовки, как изображено на Фиг. 6В, при этом на данном чертеже заготовка, отсканированная на станции 14 рентгеновского сканирования, показана пунктирной линией, тогда как заготовка, отсканированная на станции 24 оптического сканирования, изображена сплошной линией. Чтобы режущее устройство (устройства) на станции 28 резания могло обеспечить точное вырезание костей или иного материала из заготовки WP, данные о контуре или форме, полученные от рентгеновского сканера, преобразуются в данные изображения, полученные от оптического сканера 24.

Следующий вид деформации, который может возникнуть в процессе переноса заготовки с ленты 16 на ленту 22, заключается в том, что заготовка может увеличиваться или уменьшаться в размерах (по длине) в направлении Y (поперек ленты 22) и/или в направлении X (вдоль ленты 22). На Фиг. 6С показано, что размеры заготовки увеличены в направлении Y, тогда как на Фиг. 6D видно, что заготовка имеет увеличенные размеры в направлении X. Разумеется, заготовки также могут уменьшаться в размерах в направлении X, особенно если они увеличиваются в размерах в направлении Y, и наоборот, размер заготовки может уменьшаться в направлении Y, особенно если она увеличивается по размерам в направлении X. В любом случае, данные сканирования от рентгеновского сканера 14 преобразуются с учетом размеров в направлении X и Y заготовки, отсканированной оптическим сканером 102.

Другим видом деформации, который может возникнуть в процессе переноса заготовки с конвейерной ленты 16 на конвейерную ленту 22, является сдвиг в направлении X, как изображено на Фиг. 6Е. При сдвиге заготовка может поступательно деформироваться или сдвигаться в направлении X поперек ширины заготовки, как изображено на Фиг. 6Е. Разумеется, сдвиговая деформация может возникать в виде зеркального отражения сдвигу, изображенному на Фиг. 6Е. Кроме того, показан сдвиг, который возникает поступательно, линейным образом поперек заготовки, но такая деформация также может происходить нелинейным образом поперек заготовки. Как и другие виды деформаций, сдвиг может быть обусловлен разными причинами, такими как разность скоростей конвейеров или плохое совмещение двух конвейеров. В результате, в направлении поперек ленты конвейера заготовка может поступательно сдвигаться назад или вперед относительно направления перемещения конвейерной ленты.

На Фиг. 6Е показано смещение вперед (вправо на чертеже) заготовки, расположенной на ленте 22 второго конвейера, обусловленное сдвиговой деформацией. Как отмечено ранее, разумеется, сдвиг может возникнуть в противоположном направлении (влево на чертеже), так что заготовка вытянута назад относительно номинального положения заготовки, расположенного поперек ленты конвейера.

На Фиг. 6F изображен сдвиг, который может возникнуть в направлении Y, когда заготовка сдвигается вбок относительно ленты вдоль длины заготовки. На Фиг. 6F показан сдвиговая деформация заготовки в направлении Y (вверх на чертеже). Следует отметить, что сдвиговая деформация может возникать в направлении, противоположном изображенному на Фиг. 6F.

Независимо от направления сдвиговой деформации, данные, полученные от рентгеновского сканирования, переносятся на заготовку, отсканированную на станции оптического сканирования. После проведения необходимых преобразований для корректировки движения и/или смещения заготовок, форма, размер и контур заготовки, полученные в результате оптического сканирования, в большей степени соответствуют положению, ориентации и/или форме заготовки, отсканированной на оптической станции. Далее, другие данные, полученные в результате рентгеновского сканирования, включающие местоположение костей или иных материалов, либо дефектов, вырезаемых из заготовки, могут быть отображены на преобразованную заготовку. Данное отображение может быть выполнено посредством хорошо известных технологий.

Следует понимать, что без вышеописанного этапа преобразования или этапов корректировки или регулирования искажения и/или деформаций, которые могут возникать в процессе переноса заготовки с конвейера 16 на конвейер 22, отображение местоположения костей или другого нежелательного материала, местоположение которого обнаружено в процессе рентгеновского сканирования заготовки, которая была отсканирована оптическим способом, может приводить к получению неправильной информации, касающейся положения (положений) костей, дефектов или иного нежелательного материала, находящегося внутри заготовки. Таким образом, попытки вырезания костей или другого нежелательного материала из заготовки могут оказаться безрезультатными.

Кроме того, заготовка может быть неточно разделена на части заданным образом.

Как и при анализе «соответствия», описанном выше и выполняемом для верификации того, что заготовка, отсканированная оптическим способом на станции 24 оптического сканирования, является той же самой заготовкой, которая ранее была отсканирована на станции 14 рентгеновского сканирования, наборы данных, анализируемые процессором 18 для выполнения вышеописанных преобразований, могут содержать координаты местоположений вдоль наружного периметра заготовки. При этом процессор 18 может проводить сравнение данных, состоящих из координат местоположений вдоль наружного периметра заготовки, которые определены на станции 24 рентгеновского сканирования, с соответствующими координатами этих же местоположений вдоль наружного периметра заготовки, которые определены на станции 44 оптического сканирования. Указанное сравнение наборов данных можно использовать для определения события смещения или сдвига заготовки при ее переносе на конвейерную ленту 22, например, при перемещении в направлении X-Y, повороте вокруг оси Z. Несоответствие наборов данных будет указывать на вид (виды) возникшего искажения и степень данного искажения, так что к заготовке, отсканированной оптическим сканером 102, можно применить соответствующее корректирующее преобразование данных сканирования в направлении X-Y.

После того, как заготовка прошла станцию 24 оптического сканирования, она перемещается к станции 28 резания. Как описано выше, информацию от станции рентгеновского сканирования и станции оптического сканирования комбинируют таким образом, чтобы обеспечить точное определение местоположения костей или иного материала, подлежащего удалению из заготовки, относительно данной заготовки и, тем самым, точное вырезание этого материала на станции 28 резания.

Режущие устройства разного типа могут быть использованы на станции 28 резания для удаления костей и другого нежелательного материала из заготовки, а также резания или разделения заготовки на части должным образом. Один тип режущего устройства, который может быть использован, основан на применении водяных струй высокого давления, как описано в патентах США №4875254, №5365186 и №5868056, включенных в данный документ посредством ссылки. Могут быть использованы другие типы режущих устройств, которые включают ленточные пилы, пилы возвратно-поступательного действия, циркулярные пилы, гильотинные ножи и лазеры. Если заготовки необходимо разделить на части, они могут быть разрезаны при помощи указанных режущих устройств на части заданного размера, веса, формы, толщины, согласно максимальному содержанию жира или другим параметрам.

На Фиг. 2 изображено конкретное режущее устройство 120, которое может быть использовано согласно настоящему изобретению. Устройство 120 в базовом виде включает опорную конструкцию 122, проходящую поперек конвейера 20 и обеспечивающую опору и направление первой каретки 124 для перемещения поперек направления движения конвейера. Каретка 124 приводится в действие посредством приводной системы 126, включающей, помимо прочего, движущую систему 128 и приводную цепь 130. Вторая, продольная опорная конструкция 132 консольным образом выступает наружу от каретки 124, в направлении, в целом совпадающим с направлением движения конвейера 20. Вторая, продольная каретка 134 предназначена для перемещения вдоль продольной опорной конструкции 132 посредством приводной системы 126. При этом вторая движущая система 135 приводит в действие продольную каретку 134 посредством цепи 130.

На продольной каретке 134 установлен сопловый узел 136 высокоскоростной водяной струи, выполненный с возможностью перемещения вместе с данной кареткой при работе сопла (резании) с соответствующей заготовкой WP, перемещаемой по конвейеру 20. Узел 136 сопла включает корпусную часть 138, которая прикреплена к каретке 134. Кроме того, сопловый узел 136 включает нижний выпускной конец 140, направленный вниз по направлению к ленте 22 конвейера. Сопловые узлы для выпуска жидкости высокого давления, выполненные по типу узла 136, имеются на рынке продаж. Вода под высоким давлением подается в сопловой узел 136, проходя по подающим каналам, не показанным на чертеже, способом, хорошо известным в данной области техники.

В процессе работы, при перемещении заготовок WP по конвейеру 20, сопловый узел 136 перемещается по выбранным траекториям перемещения с помощью кареток 124 и 134, приводимых в действие приводной системой 126. Каретка 124 перемещает сопловый узел 136 в поперечном направлении, а каретка 134 перемещает сопловый узел в продольном направлении относительно направления перемещения конвейера 20. В результате обеспечено быстрое перемещение соплового узла по маршрутам, которые запрограммированы для работы серводвигателей движущих систем 128 и 135 и процессором 18.

После вырезания или удаления иным способом костей или другого ненужного материала из заготовки WP, или после разделения заготовки на части, обработанную заготовку (заготовки) могут быть сняты с конвейера 20 на станции 30 отбора. На станции 30 одно или более захватных устройств 150 управляются контроллером 26 для удаления частей/разрезанных заготовок с конвейера 20 для размещения их на выпускном конвейере (не показано) или в другом месте.

Захватное устройство 150 может работать автоматически под управлением контроллера 26. При этом контроллер 26 отслеживает местоположение заготовки WP на конвейере 20 и использует это известное местоположение для управления работой захватного устройства 150 для автоматического удаления заготовки с конвейера. Захватное устройство 150 может включать прикрепляемую часть 152, выполненную с возможностью прикреплена к заготовке WP для подъема заготовки с конвейерной ленты 22 и переноса ее в боковом или продольном направлении относительно направления движения конвейера 22, к выпускному конвейеру или в иное место. Для захвата части/обрезанной заготовки WP посредством прикрепляемой части 152 может быть использовано присасывающее воздействие или другой способ. Захватные устройства, подходящие для использования согласно настоящему изобретению, описаны в патенте США №6826989, включенном в настоящий документ посредством ссылки.

Следует понимать, что помимо использования захватных устройств 150, заготовки WP, которые были разделены на части, могут быть удалены с конвейера 20 другими способами. Например, рычаг (не показано) может быть использован для сталкивания или сметания заготовок с ленты 22 или механический толкатель может быть использован для сталкивания или сметания заготовок с конвейера. В качестве другого варианта, заготовки могут просто падать с конца конвейера на другой конвейер, в емкость и т.д. Таким образом, предложенное изобретение не ограничивает последующее размещение заготовок после разрезания и/или разделения их на части.

На Фиг. 7 схематически представлен один способ 158 использования обрабатывающей системы 10 согласно настоящему изобретению. Процесс начинается на этапе 160, при этом заготовки загружают на плоский ленточный конвейер 16 на этапе 162. Далее, на этапе 164 заготовки сканируют с использованием системы 60 детекторов рентгеновского излучения на станции 14 сканирования. Затем на этапе 166 данные, полученные при сканировании заготовки, передают в процессор 18, представленный этапом 168.

После этого, на этапе 170 заготовку передают с конвейера 12, на котором выполняли рентгеновское сканирование, на конвейер 20, на котором выполняют разделение заготовки на части. Затем, на этапе 172 заготовку сканируют на станции 24 оптического сканирования с помощью оптического сканера 102. Далее, на этапе 174 данные, сформированные на станции 24 оптического сканирования, передают в процессор 18. Эта передача данных также представлена этапом 168.

После этого, на этапе 176 процессор 18 сравнивает данные оптического сканирования с ранее полученными данными рентгеновского сканирования для определения, является ли оптически отсканированный обрабатываемый продукт WP тем же самым продуктом, который ранее был отсканирован рентгеновским сканером. Как описано выше, сравниваемые данные могут включать координаты местоположений вдоль наружного периметра заготовки.

Различные способы и технологии могут быть применены для сравнения первого набора данных, полученных от рентгеновского сканера 60, со вторым набором данных, полученных от оптического сканера 102, для верификации того, что пищевой продукт, отсканированный оптическим сканером, соответствует этому же продукту, который ранее был отсканирован рентгеновским сканером. Например, может быть вычислена среднеквадратичная (root mean square, RMS) ошибка между двумя наборами данных и ее значение сравнивают с максимальным среднеквадратичным значением, ранее заданным для верификации того, что пищевой продукт, отсканированный рентгеновским сканером, является тем же самым пищевым продуктом, который отсканирован оптическим сканером. При этом среднеквадратичную ошибку рассчитывают для каждых соответствующих координат местоположений вдоль наружного периметра заготовки. По существу, разницу положений каждой из координат вычисляют как квадратный корень из суммы квадратов разности значений координат X и Y. Далее квадратные значения указанных расстояний суммируются, и сумма делится на количество соответствующих пар координат. И наконец, квадратный корень частного от деления принимается за среднеквадратичную ошибку. Рассчитанную среднеквадратичную ошибку сравнивают с предварительно заданной, допустимой максимальной среднеквадратичной ошибкой, при этом делая заключение, была ли одна и та же заготовка отсканирована оптическим и рентгеновским сканерами.

Другой возможно используемой методикой анализа является определение разности значений координат X и Y для каждого местоположения вдоль заготовки и выбор стандартного отклонения, которое определяет допустимое изменение или разность значений координат X и Y. В данной методике может быть определен доверительный уровень стандартного отклонения для каждой из разных координат местоположений вдоль периметра заготовки. Допустимый доверительный уровень или уровень разрешенного стандартного отклонения между координатами X-Y устанавливают заблаговременно.

Могут быть применены и другие технологии регрессионного анализа, например, регрессионный анализ методом наименьших квадратов.

Если определено, что заготовка после оптического сканирования соответствует заготовке, ранее прошедшей рентгеновское сканирование, то на этапе 178 процессор приступает к определению необходимости преобразования данных о физических параметрах, полученных в ходе рентгеновского сканирования, в результаты оптического сканирования, с учетом смещения или деформации заготовки при ее переносе на второй конвейер 20. Как описано выше, такое искажение может включать смещение заготовки в направлениях X и/или Y, поворот заготовки вокруг оси Z, изменение масштаба заготовки в направлениях X и/или Y и сдвиг в направлениях X и/или Y. Если имеет место значительный сдвиг или деформация заготовки, то процессор 18 выполняет необходимые преобразования. В результате достигают близкого соответствия конфигурации, включающей, например, наружный периметр, а также размер и форму заготовки, отсканированной рентгеновским сканером 60 и оптическим сканером 102.

С другой стороны, если определено, что заготовка WP после оптического сканирования не соответствует заготовке, ранее отсканированной рентгеновскими лучами, то на этапе 177 процессор сравнивает данные, полученные в результате оптического сканирования, со следующим набором данных, полученным в результате рентгеновского сканирования, определяя, является ли следующая заготовка, расположенная на ленте конвейера, той же самой заготовкой, которая прошла оптическое сканирование. В данной ситуации, если была удалена только одна заготовка либо с первого конвейера 12, либо со второго конвейера 20 в местоположении выше по потоку от станции 24 оптического сканирования, то следующая заготовка, перемещаемая по конвейерам, будет соответствовать заготовке, которая прошла оптическое сканирование. Однако, если с конвейеров удалено более одной заготовки WP до станции 24 оптического сканирования, то процессор 18 продолжает сравнительный анализ пока не возникнет соответствия между заготовкой, которая прошла оптическое сканирование, и соответствующей заготовкой, сканированной на станции 14 рентгеновского сканирования. При достижении соответствия наборов данных, полученных после рентгеновского сканирования и после оптического сканирования, процесс переходит на этап 178 для определения, существует ли необходимость выполнения каких-либо преобразований, как описано выше.

Далее, на этапе 180, местоположение костей или другого нежелательного материала, определенное в результате рентгеновского сканирования, отображается на конфигурацию обрабатываемого продукта, которая определена при оптическом сканировании, после выполнения необходимых преобразований, как описано выше. Таким образом, на этапе 182 процессор 18 формирует траекторию резания для водяной струи или режущего устройства другого типа. Затем, на этапе 184 заготовку режут для удаления костей или иного нежелательного материала и/или разрезают на части заданного размера, веса, формы и т.д. И, наконец, на этапе 186 обрабатываемый продукт, подвергнутый процессу удаления костей или других ненужных компонентов, либо разрезанию на части согласно заданным физическим параметрам, выгружают, например, на выпускной конвейер, в сборный бункер и т.п.

На Фиг. 8 и Фиг. 9 представлены другие система 10' и способ согласно настоящему изобретению. Компоненты и части системы 10', одинаковые с изображенными на Фиг. 1 - Фиг. 6, и этапы способа 208, одинаковые с этапами, представленным на Фиг. 7, обозначены теми же номерами позиций, и их повторное описание не приводится. Точнее, приведенное далее описание будет нацелено на изменения или отличия системы 10' и способа 208, представленных на Фиг. 8 и Фиг. 9, по сравнению с системой и способом, представленными на Фиг. 1 - Фиг. 7. При этом следует понимать, что компоненты и части, применяемые в системе 10', применимы к варианту выполнения, представленному на Фиг. 4. Это же относится и к этапам способа, представленного на Фиг. 7, которые могут быть применимы к способу 208.