Способ производства конструкционного элемента - RU2090714C1

Код документа: RU2090714C1

Чертежи

Описание

Изобретение относится к способу производства конструкционных элементов.

Из заявки РСТ 90/01091 E 04 C 3/07, 3/10, B 21 B 5/08, 1990 г. известен способ производства конструкционного элемента, включающий формирование холодной вальцовкой конструкционного элемента, имеющего промежуточную перемычку и расположенные напротив друг друга у противоположных сторон перемычки закрытые полые фланцы, внешний диаметр одного из которых меньше внутреннего диаметра другого, в котором вначале полые боковые фланцы закрывают путем приваривания их свободных кромок к соответствующим местам соединений полых фланцев с промежуточной перемычкой.

Однако описанный способ является достаточно сложным и требует специальных подготовительных операций для обеспечения его осуществления. Кроме того, данный способ не обеспечивает такое выполнение конструкционных элементов, которое позволяло бы осуществлять их взаимозацепление.

В основу изобретения поставлена задача устранить указанные недостатки и разработать способ производства на вальцовых станках конструкционного элемента, образованного из отдельных полос.

Поставленная задача решается тем, что в способе производства конструкционного элемента, включающем формирование непрерывной холодной вальцовкой конструкционного элемента, имеющего промежуточную перемычку и расположенные напротив друг друга у противоположных сторон перемычки закрытые полые фланцы, внешний диаметр одного их которых меньше внутреннего диаметра другого, в котором сначала боковые фланцы закрывают путем приваривания их свободных кромок к соответствующим местам соединения полых фланцев с промежуточной перемычкой, согласно изобретению, по меньшей мере, в одном полом фланце большего диаметра формируют щелевое отверстие, расположенное между противоположными кромками полого фланца параллельно перемычке, для обеспечения телескопического сцепления краями элемента с подобным соседним конструкционным элементом.

Целесообразно конструкционный элемент формировать из одной полосы материала, а противоположные свободные края полосы приваривать посредством высокочастотной электроиндукционной или контактной сварки.

Желательно щелевое отверстие формовать путем удаления материала из закрытой стенки полого фланца. Далее, целесообразно конструкционный элемент формировать из отдельных полос материала с промежуточной перемычкой и одним полым фланцем, при этом один полый фланец следует выполнять с помощью приваривания фланца к перемычке посредством высокочастотной электроиндукционной или контактной сварки.

Далее желательно щелевое отверстие выполнять путем формирования полого трубчатого фланца, который деформируют внутрь для образования полого фланца с двойными стенками и щелевым отверстием между его кромками.

Кроме того, желательно отверстие выполнять путем формирования полого трубчатого фланца, который деформируют внутрь для образования полого фланца с двойными стенками и щелевыми отверстием между его кромками.

Кроме того, желательно щелевое отверстие выполнять с шириной, обеспечивающей ограниченное вращательное перемещение телескопически вставленного полого фланца подобно соседнего конструкционного элемента без изгиба этого отверстия. Желательно также щелевое отверстие выполнять с шириной, существенно ограничивающей относительное вращательное перемещение между принимающим фланцем и телескопически вставленным в него полым фланцем соседнего конструкционного элемента. Целесообразно промежуточную перемычку в процессе холодной вальцовки выполнять с поперечным сечением в форме желоба.

Заявленный способ позволяет наладить производство конструкционных элементов, имеющих перемычку (или перемычки) и полый фланец (или фланцы), причем перемычка и фланец, как составляющие элемента, могут быть выполнены из металла различной толщины и сортамента, в зависимости от требований к конструкционному элементу. Кроме того, способ обеспечивает получение конструкционных элементов с широким диапазоном конфигураций.

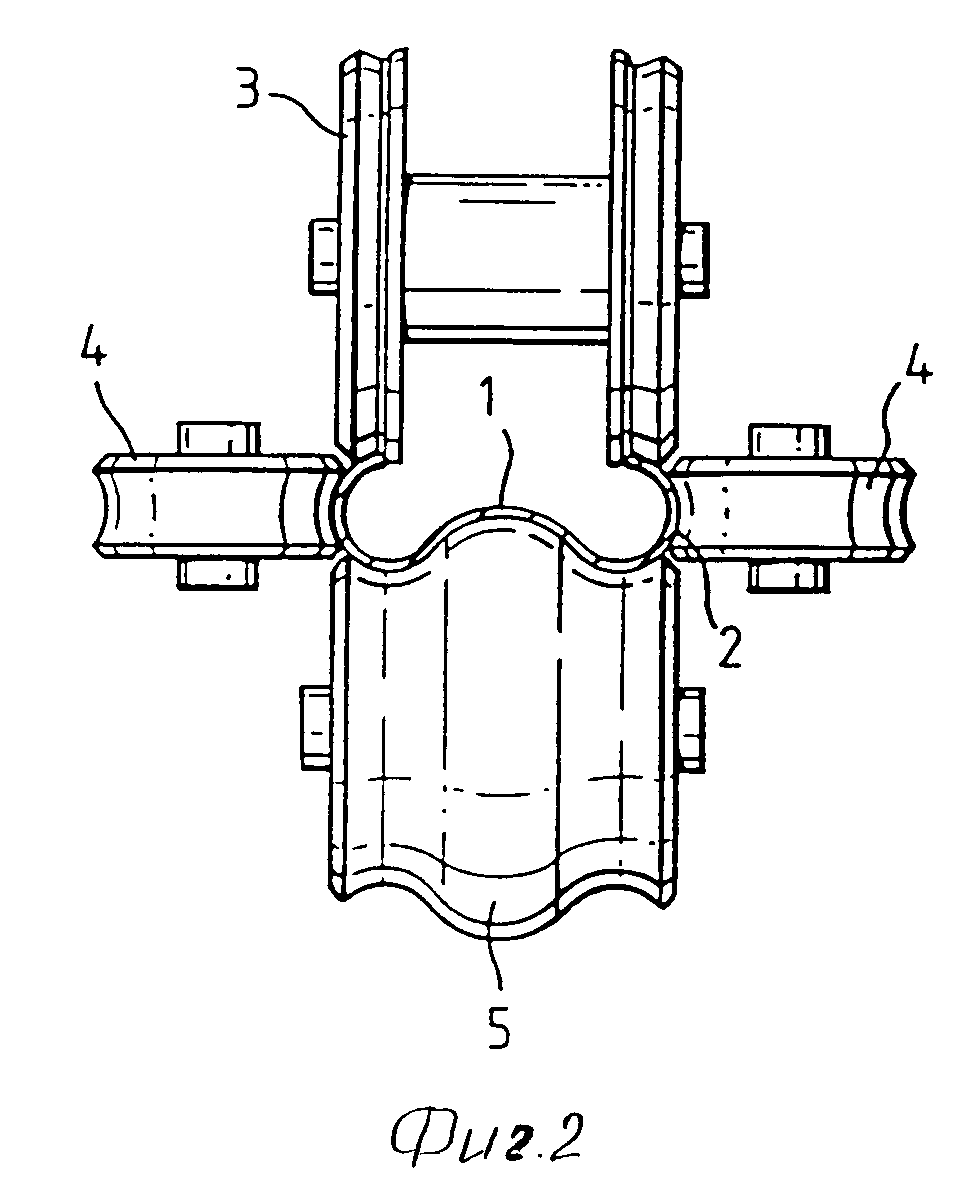

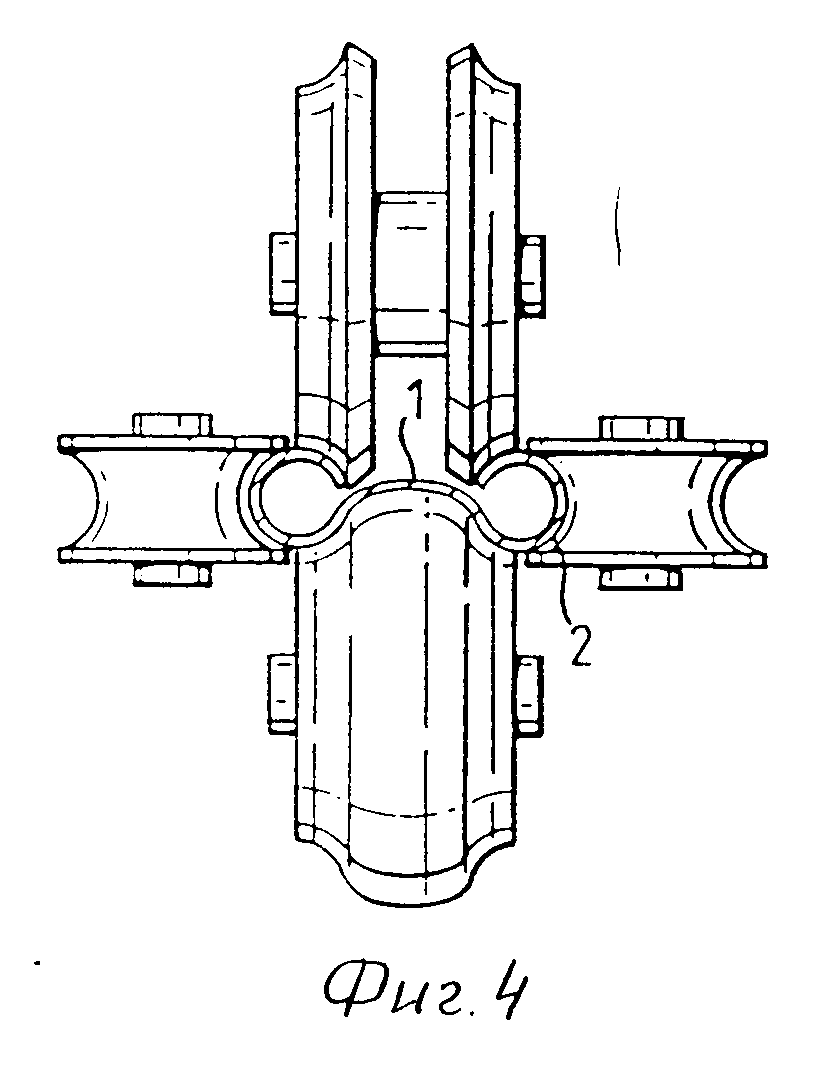

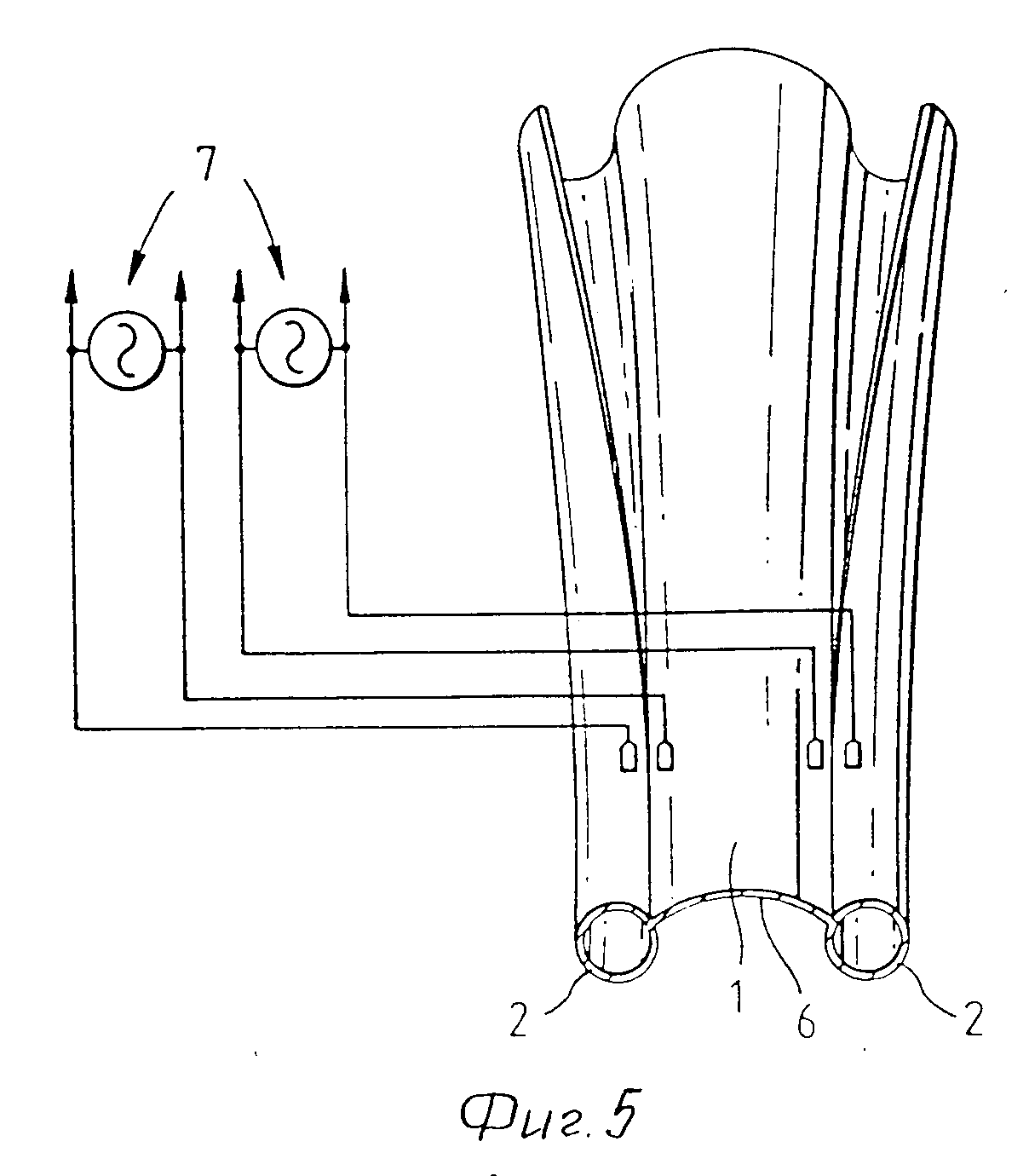

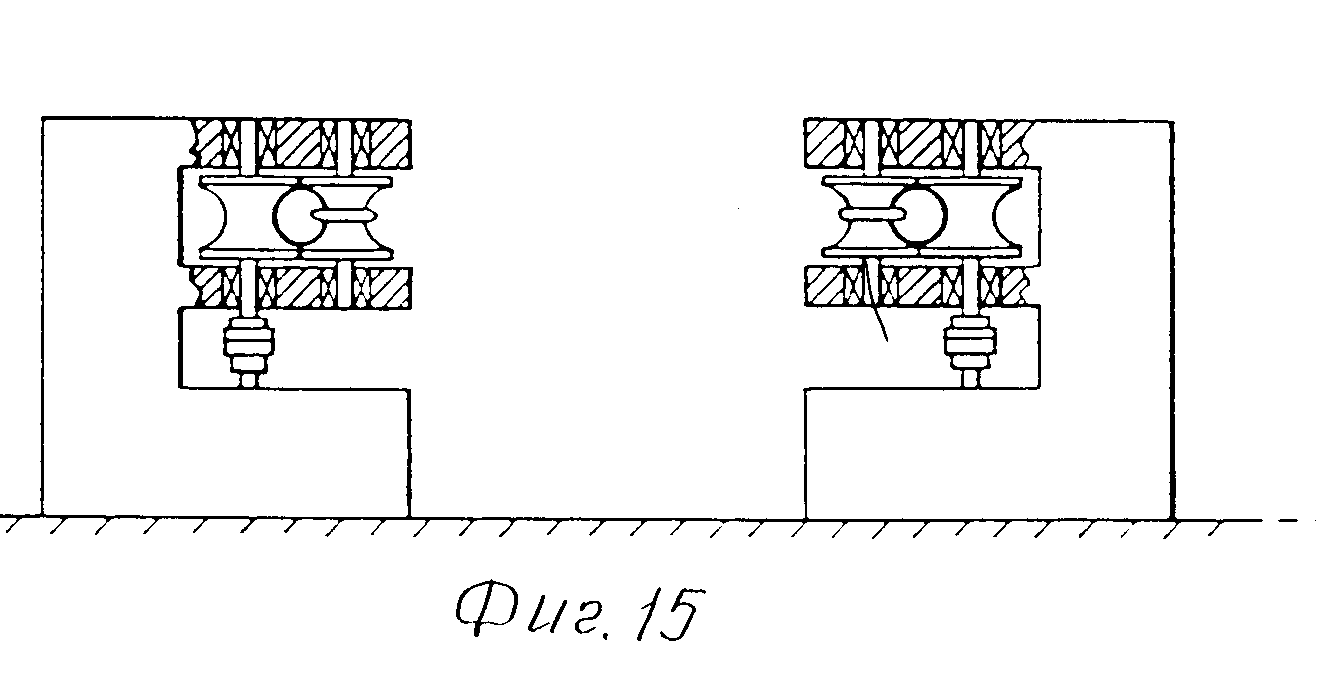

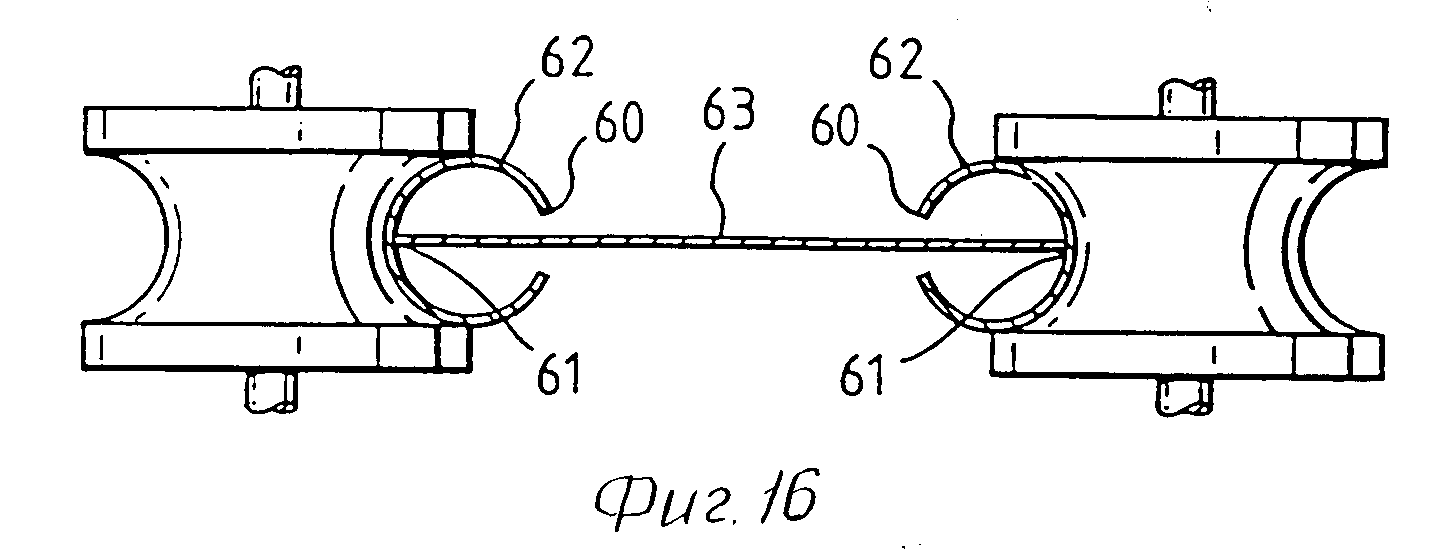

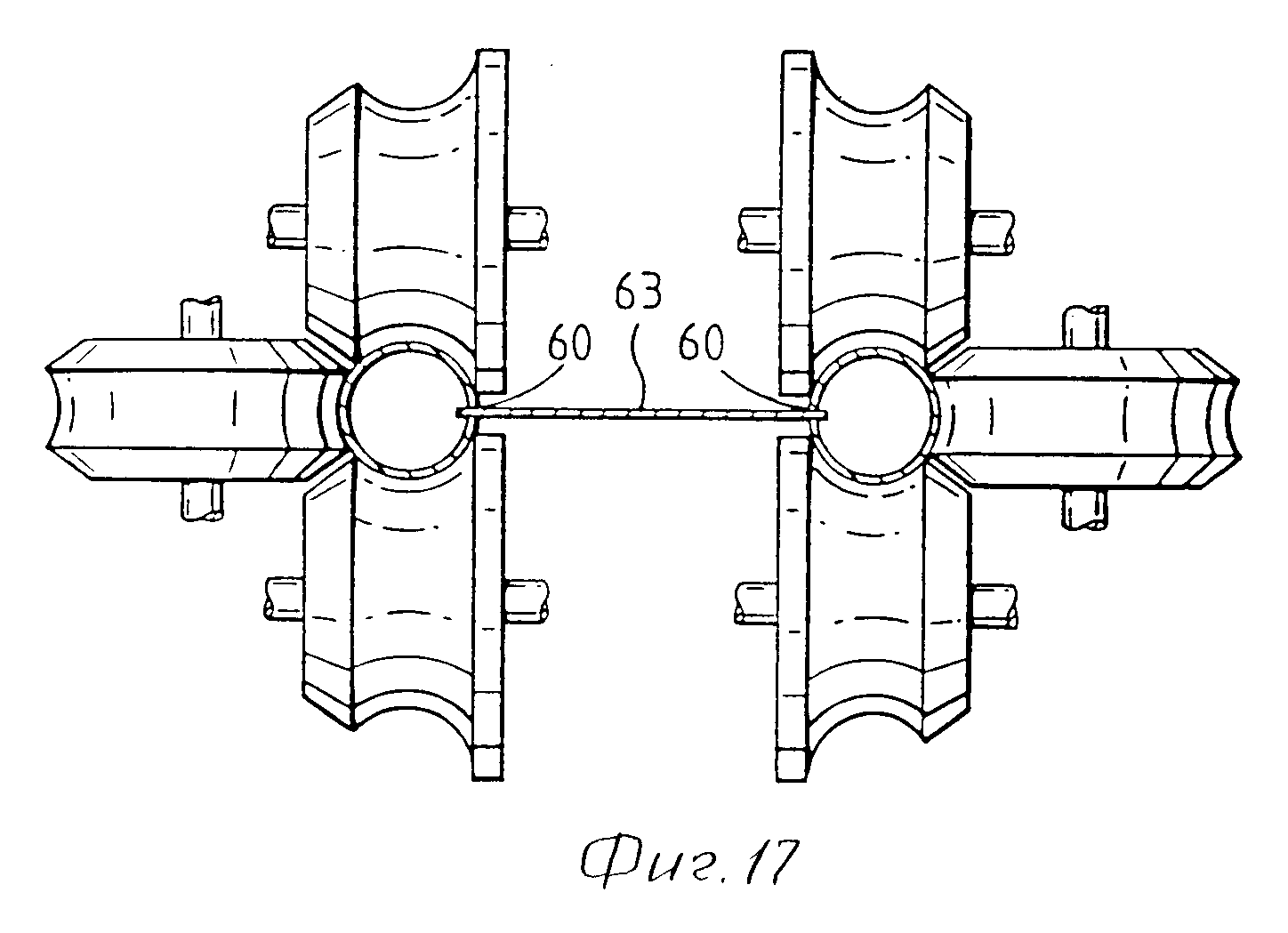

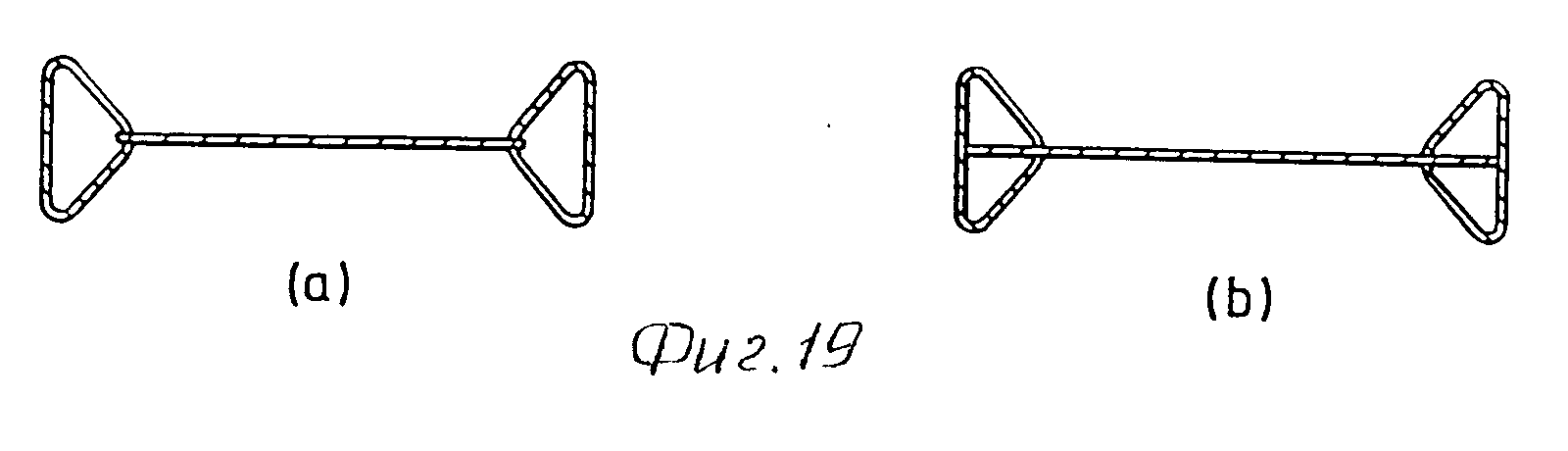

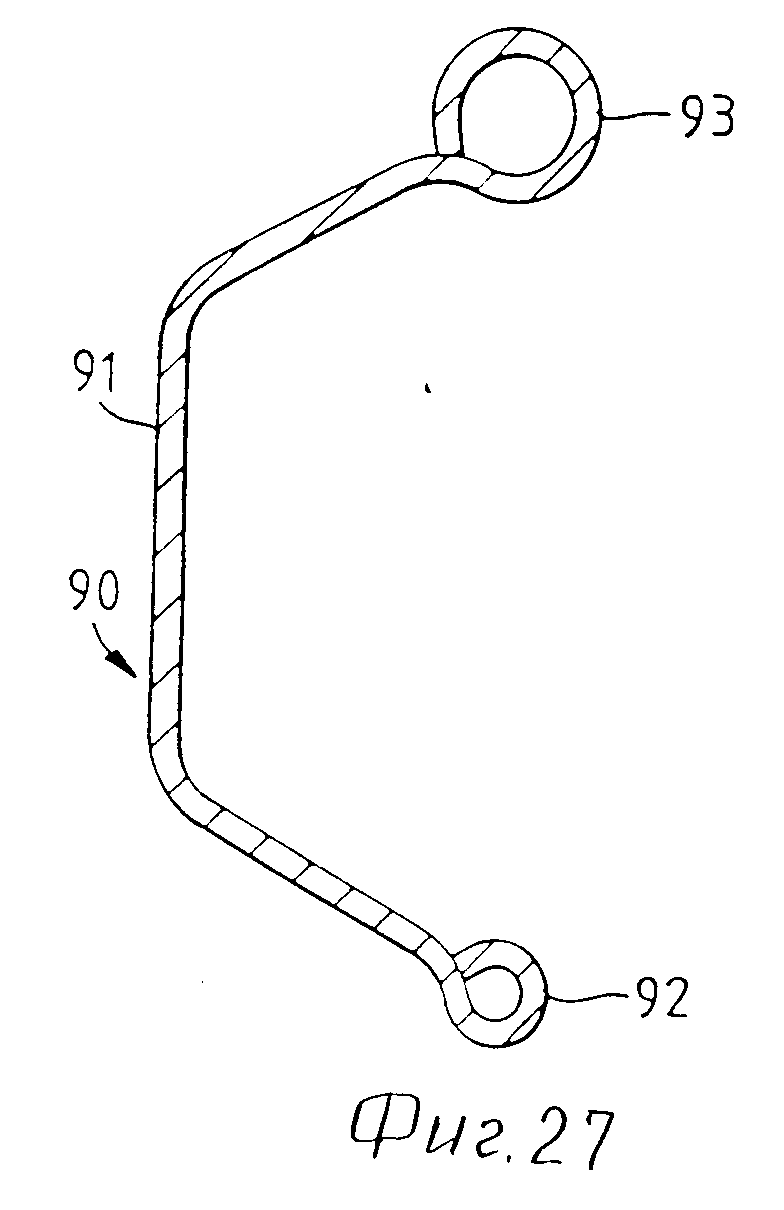

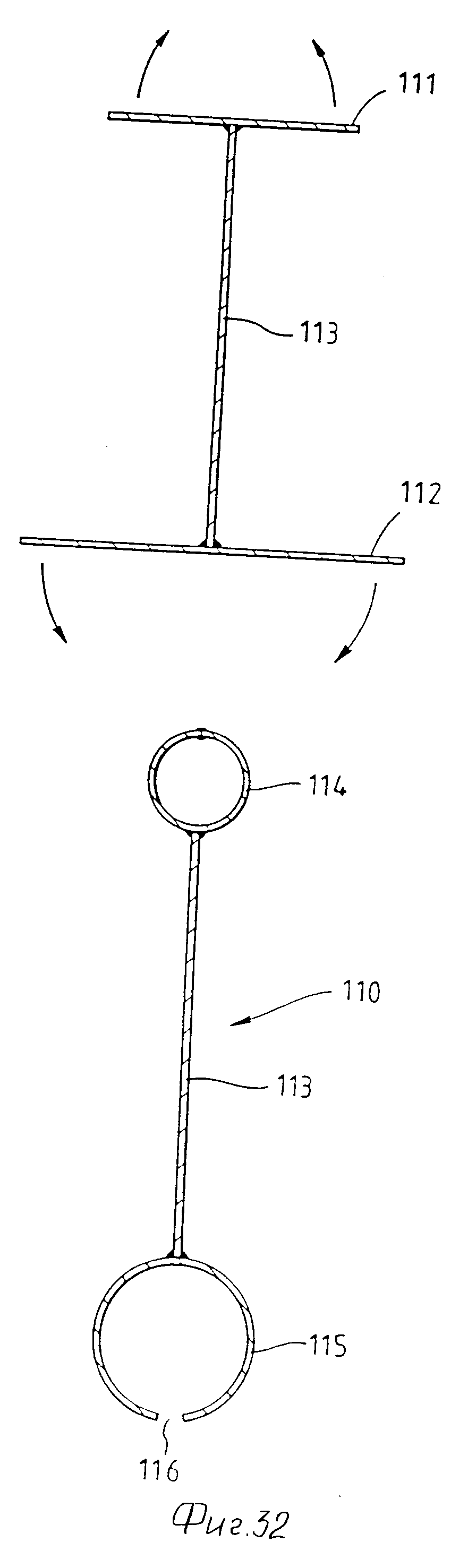

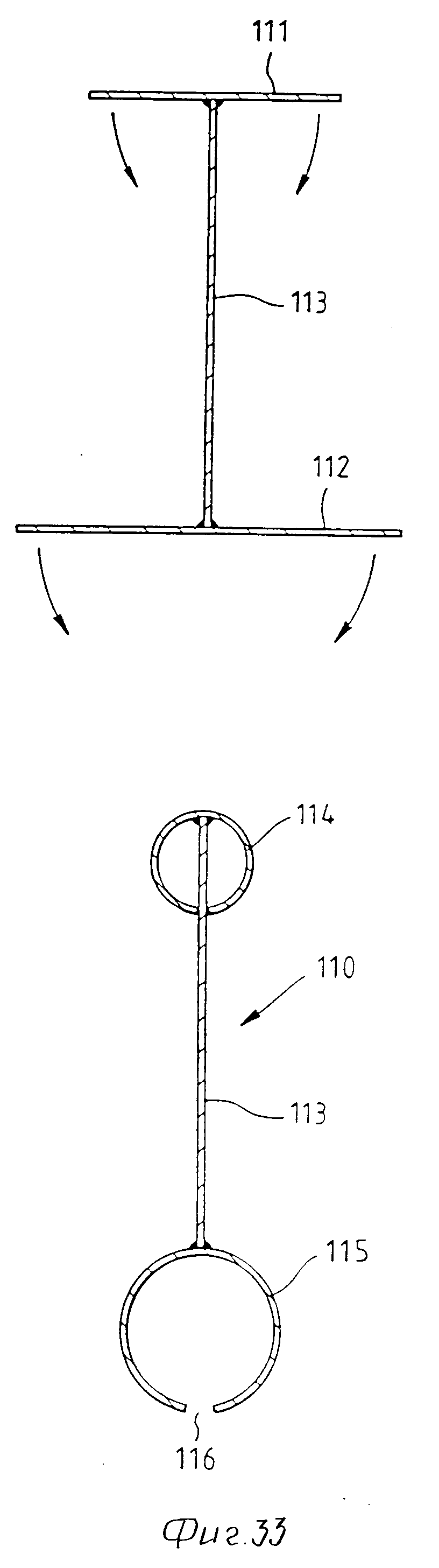

На фиг. 1 показано схематично последовательное образование формы с поперечным сечением при вальцевании конструкционного элемента из единственной полосы металла; на фиг. 2-4 обычные этапы операций при вальцовочном формовании профилей для создания форм с поперечными сечениями, показанными на фиг. 1; на фиг. 5 схема приваривания свободных краев секций фланцев, показанных на фиг.1-4; на фиг. 6 схема поперечных сечений, полученных при вальцевании конструкционных элементов с полыми фланцами, изготовляемых из отдельных полос металла; на фиг. 7 схема фальцовочного устройства для производства секций по фиг. 6 путем вальцовочного формования; на фиг. 8-15 - схема обычных профилирующих этапов в устройстве для вальцевания по фиг.7; на фиг. 16-18 альтернативные формы присоединения полых фланцев к секциям перемычки; на фиг.19-23 нескончаемый ряд вариантов профилей поперечного сечения конструкционных элементов; на фиг. 24 схема составной балочной конструкции; на фиг. 25 профиль поперечного сечения конструкционного элемента согласно настоящему изобретению; на фиг. 26 другой вариант профиля поперечного сечения согласно настоящему изобретению; на фиг. 27 -другой вариант профиля поперечного сечения конструкционного элемента согласно настоящему изобретению; на фиг. 28 еще один вариант профиля поперечного сечения; на фиг. 29-30 увеличенный вид поперечного сечения взаимосвязанных полых фланцев; на фиг. 31 нескончаемый ряд вариантов составных конструкций согласно настоящему изобретению; на фиг. 32-33 схема альтернативного способа формования конструкционных элементов с полым фанцем, на фиг.34 еще один вариант способа формования конструкционного элемента с одним или более фланцами, имеющими щелевое отверстие.

На фиг. 1 схематично показан обычный процесс постепенного образования профиля поперечного сечения из единственной полосы металла согласно известному способу.

На фиг. 2-4 подробно показано поэтапное деформирование плоской полосы металла для образования изогнутой в поперечном сечении промежуточной перемычки 1 с полыми фланцами 2, имеющими, по существу, круглое поперечное сечение и проходящими вдоль перемычки 1. Хотя деформирующие и формирующие вальцовочные устройства 3, 4 и 5, как показано, совместно образуют полые фланцы 2 с одинаковым в поперечном сечении диаметром, очевидно, однако, для специалистов, что с помощью необходимой модификации эти вальцовочные установки 3, 4 и 5 могут быть адаптированы для производства полых фланцев 2 с поперечным сечением разных диаметров и/или формы.

На фиг. 5 схематично показано непрерывное приваривание свободных краев полых фланцев 2 к центральной перемычке 1 для образования конструкционного элемента, имеющего неотъемлемые и водонепроницаемые полые фланцы 2 как целостную конструкцию.

Приваривание свободных краев фланцев 2 осуществляют на сварочном устройстве 7 с помощью высокочастотной или контактной сварки. После сваривания центральная перемычка 1 может быть переформована или деформирована с помощью не показанных здесь формующих вальцов для получения плоского или профилированного ее сечения.

На фиг. 6 схематично показано последовательное образование конструкционного элемента из отдельной полосы металла.

На этапе 1 металлические полосы 10, 11 и 12, предназначенные соответственно для перемычки и фланцев, попадают на сдвоенное вальцовочное формующее устройство или, альтернативно, фланцевые полосы 11 и 12 пропускают через отдельные вальцевые машины, а полоса 10 для перемычки проходит между ними.

Полосы 11 и 12 последовательно деформируют до получения полых боковых фланцев 13 и 14, имеющих продольные щелевые отверстия 13а и 14а, соответственно, как показано на этапе 4. Полые фланцы 13, 14 направляют к полосе 10 для перемычки до тех пор, пока свободные края полосы 10 не окажутся внутри щелевых отверстий 13а и 14а. Свободные края фланцев 13 и 14 вводят затем в контакт с полосой 10 перемычки с помощью противолежащих роликов, как показано на этапе 5, вблизи сварочного устройства, с помощью которого свободные края фланцев 13 и 14 приваривают к полосе 10 для перемычки для образования целостной структуры.

Фланцы 13 и 14 могут быть затем отформованы до любой желаемой формы, как показано на этапах 6-8, с помощью формующих вальцов, расположенных за сварочным аппаратом.

На фиг. 7 схематично показано устройство для получения конструкционного элемента по фиг.1.

Устройство по фиг. 7 содержит отдельные пусковые установки 30, 31 и 32, на каждой из которых располагаются свернутые рулоны 33, 34 и 35 листовой стали, которые, при необходимости, могут иметь различную толщину и ширину. Полосы 36 и 38, сходящие с рулонов 33 и 35, соответственно, подаются на вальцовочные установки 39 и 40 для образования полых элементов 41 и 42, соответственно, заданной формы и площади поперечного сечения. Как показано на этапе 4 по фиг. 6, соответствующие пары свободных краев слегка отделены для образования непрерывных щелей, которые обращены к соответствующему краю центральной полосы или перемычки 37.

В зоне сварной установки 43 свободные края перемычки 37 протягиваются роликами 44 через соответствующие щелевые отверстия в смежных полых элементах 41 и 42 на определенном расстоянии, равном толщинам соответствующих стенок элементов 41 и 42. Обжимные ролики 45 сжимают элементы 41 и 42 так, чтобы ввести их соответствующие края в контакт с верхней и нижней поверхностями перемычки 37 непосредственно перед высокочастотной индукционной или контактной сваркой на установке 46. Ролики 47, 48, 49 и 50 первоначально поддерживают перемычку 37, а затем последовательно готовую конструкцию 51.

Конструкция 51 затем нарезается по длине на отрезки заданного размера с помощью циркулярной пилы (не показана) или подобным инструментом.

Соответствующим образом, вальцовочные формующие установки 39 и 40 выполнены подвижными в поперечном направлении для приспосабливания к изменению ширины перемычки 37.

На фиг. 8-15 схематично показаны обычные вальцовочные установки, которые могут быть использованы в вальцовочных станках 39, 40 на фиг.7 для образования фланцевых элементов 13 и 14, показанных на стадии 4 на фиг.6.

Для получения широкого ряда конструкционных элементов могут быть предусмотрены различные варианты способа по настоящему изобретению.

На фиг. 16, например, показано, что в процессе приваривания кромок 60 трубчатого элемента со щелевым отверстием к противоположным поверхностям перемычки 63 свободный край 63 перемычки может быть полностью протянут в один или оба трубчатых элемента 62 до тех пор, пока он не упрется во внутреннюю стенку трубчатого элемента. Если необходимо, свободный край перемычки 63 может быть дополнительно приварен к внутренности трубчатого элемента путем высокочастотной индукционной сварки для образования полого фланца, разделенного на отдельные водонепроницаемые отсеки.

На фиг. 17 показана альтернативная конфигурация, в которой кромки 60 приваривают к противоположным поверхностям перемычки 63, смежным с ее краями.

На фиг. 18 показан другой вариант, в котором свободные края 64 перемычки 63 привариваются к внешней поверхности полого фланца 65, имеющего щелевое отверстие 66, проходящее вдоль него на диаметрально противоположной стороне от перемычки 63. Щелевое отверстие 66 образуют, оставляя свободные края 65а фланца 65 разделенными, и удерживают это разделение в пространстве во время операции формования выступами 67 на внешних роликах 68.

По другому варианту, центральная перемычка может включать предварительно или позднее образование отверстия или она может иметь продольно, или поперечно проходящие профилированные узоры на ее поверхности в виде глубоких или мелких каналов, ребер и тому подобное. В случае, если контурные профили простираются в поперечном направлении, поверхностные зоны, обращенные внутрь к противолежащим фланцам, имеют плоские поверхности, расположенные перпендикулярно к краям перемычки для облегчения сварки компонентов конструкционного элемента.

На фиг. 19-23 и 24 показан неисчерпаемый ряд форм фланцев и составных конструкций.

На фиг. 24, в частности, показан конструкционный элемент, в котором нижнюю часть, содержащую фланцы 70, 71 и перемычку 72, образуют из одной полосы металла в соответствии с настоящим изобретением и к ней добавляют перемычку 73 и полый фланец 74 (образованные из отдельных полос металла).

Ссылки на фиг. 1-24 даны с целью более ясного понимания существа настоящего изобретения, и следует иметь в виду, что конфигурации, формы и производственные процессы конструкционных элементов приемлемы для внедрения в соответствие с настоящим изобретением.

Фиг. 25 показывает конфигурацию поперечного сечения конструкционного элемента 80, образованного согласно настоящему изобретению. Конструкционный элемент 80 содержит перемычку 81, имеющую дуговое жесткое ребро 82, образованное в ней. Полый фланец 83 имеет свободный край 84, приваренный к перемычке 81, в результате чего образуется водонепроницаемый трубопровод.

Второй полый фланец 85 образован на противоположной стороне перемычки 81, а свободный край 86 фланца 85 также приварен к перемычке 81. Щелевое отверстие 87 образовано в стенке фланца 85 в той же плоскости, что и перемычка 21.

Внешний диаметр фланца 83 несколько меньше, чем внутренний диаметр фланца 85, вследствие чего конструкционный элемент 80 может быть взаимно соединен для образования составной конструкции с возможностью скользящего зацепления в продольном направлении меньшего фланца 83 одного конструкционного элемента внутри большего фланца 85 другого конструкционного элемента.

Конструкционный элемент 80 может быть образован из одной или нескольких полос металла, как описано выше, а щелевое отверстие образуют после того, как свободный край 86 фланца 85 приварят к перемычке 81. Щелевое отверстие образуют непрерывно посредством газоплазменного или лазерного режущего аппарата, а полоса снятого металла выбраковывается.

На фиг. 26 показан вариант конструкционного элемента 90, в котором перемычка 91 образована в поперечном сечении в виде желоба. Фланец 92 выполнен по диаметру меньше, чем фланце 93, благодаря чему после фланца 93 со щелью фланце 92 может быть размещен в нем со скользящей посадкой.

Фиг. 27 показывает конфигурацию, подобную той, что на фиг. 26, за исключением того, что для производства конструкционного элемента 90 применена более толстая полоса металла для фланца.

На фиг. 28 показан еще один вариант конструкционного элемента 97, содержащего перемычку 95 с поперечным сечением в виде желоба и пару полых фланцев 96 равного диаметра, имеющих щелевые отверстия 98 и 99, назначение которых будет описано ниже со ссылками на фиг.29 и 30.

На фиг. 29 представлен увеличенный вид поперечного сечения полого фланца 92 конструкционного элемента 90 по фиг. 17, зацепленного через щелевое отверстие 100 с фланцем 93 смежного конструкционного элемента 90.

Щелевое отверстие 100 имеет ширину большую, чем толщина перемычки 91, для того, чтобы позволить перемычке иметь ограниченное поворотное движение между фланцами 92 и 93.

Фиг. 30 показывает увеличенное поперечное сечение взаимозацепленных фланцев 92 и 93 по фиг. 29, зацепленных с фланцем 96 с продольной щелью от конструкционного элемента 97, показанного на фиг. 28. Относительное поворотное движение между фланцами 92, 93 и 96 допускается в ограниченной степени.

Фиг. 31 показывает составную конструкцию, совместимую с конструкционными элементами, представленными на фиг.27, 28 и 29.

На фиг. 31а, 31в и 31с показаны поперечные сечения полых опорных конструкций, которые могут быть использованы в качестве опор, свободных стоек или корпусных балок. Эти конструкции могут быть пустотелыми или заполненными упрочняющим бетоном (с предварительно нагруженной стальной упрочняющей арматурой или без нее) или другими упрочняющими материалами как, например, синтетические, угле- и стекловолокно со смолистыми наполнителями. При необходимости, опорные конструкции могут также включать силовые связки.

На фиг. 31d показана составная конструкция, содержащая взаимосвязанные конструкционные элементы, представленные на фиг. 26 и 27. Эта составная конструкция может быть использована в вертикальном исполнении в качестве строительной перегородки, например, в виде стенки строения, трюма, или для опалубки на земляных работах и т.п.

В горизонтально исполнении взаимосвязанные конструкционные элементы могут образовывать упрочненные опоры для бетонных перекрытий полов, стеновых и половых настилов в шахтах или даже горизонтальных перекрытий конструкционных каркасов.

Фиг. 31е показывает еще один вариант конструкционного исполнения, содержащий комбинацию конструкционных элементов по фиг. 26, 27 и 28, в которой конструкционные элементы, выполненные по фиг. 28, образуют пространственно расположенные стойки, или коробчатые балки 101, которые служат дополнительными вертикальными опорами или как поперечно упрочняющие конструкции перегородок.

Конструкционный элемент 102, взаимосвязанный с соединением 103 смежных взаимосвязанных конструкционных элементов 104, расположен перпендикулярно к конструкции и может образовывать альтернативную форму строительной опоры или служить для упрочнения составной конструкции согласно настоящему изобретению.

На фиг. 32 показан альтернативный способ производства конструкционных элементов согласно настоящему изобретению.

Конструкционный элемент 110 производят непрерывной кузнечной сваркой фланцевых полос 111, 112 с перемычкой 113. Известный процесс кузнечной сварки для производства балок с I- и T-профилями описан в патенте США N 3713205.

По ходу процесса кузнечной сварки имеется вальцовочный станок, который отформовывает фланцевые полосы 111 и 112 от перемычки 113 так, чтобы образовались фланцы 114 и 115. Полый фланец 114 в виде замкнутого цельного элемента образован посредством спаивания вместе свободных краев фланцевой полосы 111 с помощью высокочастотной индукционной или контактной сварки. Полый фланец 115 может быть сформирован, таким же образом, припаиванием свободных краев фланцевой полосы 112 с последующим образованием щелевого отверстия 116 путем снятия полосы металла, например, устройством газопламенной или лазерной резки металла.

Альтернативно, щелевое отверстие 116 может быть образовано вальцованием фланцевой полосы 112 таким образом, чтобы ее свободные края расходились, образуя отверстия 116.

На фиг. 33 показан вариант способа, представленного на фиг.32.

По этому варианту фланцевую полосу 111 деформируют в направлении перемычки 113 и свободные края фланцевой полосы 111 припаивают к сторонам перемычки 113, чтобы образовать полый фланец 114, который упрочнен изнутри краевой перемычкой 113.

Свободные края фланцевой полосы 111 припаивают к перемычке 113 высокочастотной индукционной или контактной сваркой.

На фиг. 34 конструкционный элемент 130, имеющий полый фланец 131, образован из единственной полосы металла, или из нескольких металлических полос.

Полый фланец 131 затем деформируют при непрерывной операции вальцевания для того, чтобы сплющить фланец до образования плоского фланца 132 с двойной стенкой, проходящего по краю перемычки 133.

Плоский фланец 132 затем последовательно деформируют вальцеванием для получения полого фланца 134 с двойной стенкой с продольной щелью 135. Хотя полый щелевой фланец 133 показан круглым в поперечном сечении, следует иметь в виду, что он может быть отвальцован по любой приемлемой форме поперечного сечения.

Этот вариант процесса согласно настоящему изобретению может быть применен для получения упрочненного полого фланца, где невозможно использование более толстых полос для фланцев или, наоборот, где использование тонкой фланцевой полосы предпочтительнее из-за экономических или производственных соображений.

Для специалиста ясно, что можно привести много модификаций и вариантов конечного продукта и способа его производства согласно предложенному изобретению.

Реферат

Способ производства конструкционного элемента, имеющего промежуточную перемычку и закрытые полые фланцы, внешний диаметр одного из которых меньше внутреннего диаметра другого, в котором сначала фланцы закрывают и приваривают высокочастотной электроиндукционной или контактной сваркой кромками к перемычке, затем формируют во фланце большего диаметра щелевое отверстие для обеспечения телескопического сцепления краями элемента с соседним конструкционным элементом. 7 з.п. ф-лы, 35 ил.

Комментарии