Способ приготовления сотовой конструкции из композиционного термоконструкционного материала и сотовая структура - RU2111122C1

Код документа: RU2111122C1

Чертежи

Описание

Предлагаемое изобретение касается изготовления сотовой конструкции или структуры из термоконструкционного композиционного материала.

Термоконструкционные композиционные материалы характеризуются специфическими механическими свойствами, которые делают эти материалы пригодными для создания конструкционных элементов, а также присущей им способностью сохранять свои механические свойства при достаточно высоких температурах. Типичными термоконструкционными композиционными материалами являются углерод-углеродные композиты (C-C) и композиты с керамической матрицей (CMC).

Упомянутые выше углерод-углеродные композиционные материалы образованы силовой структурой или предварительно отформованной заготовкой из углеродных волокон, уплотненной углеродной же матрицей. Композиты с керамической матрицей образованы предварительно отформованной заготовкой из тех или иных жаростойких волокон (это могут быть углеродные волокна или керамические волокна), уплотненной керамической матрицей. Для изготовления композиционных материалов с керамической матрицей чаще всего используется карбид кремния (SiC).

Упомянутая выше предварительно отформованная заготовка композиционных материалов типов (C-C) и (CMC) изготавливается путем наложения друг на друга или штабелирования однонаправленных (полотнища нитей или волоконных жгутов, располагающихся параллельно друг другу) или многонаправленных (слои ткани, волоконные переплетения или слои валяных волокон) пластов. Такие структуры могут изготавливаться также наматыванием нескольких слоев нитей или лент, а также изготовлением специальной трехмерной ткани. В случае наложения упомянутых выше пластов друг на друга эти пласты могут быть скреплены друг с другом прометыванием, сшиванием или введением поперечно расположенных нитей. Эти предварительно отформованные заготовки могут вырабатываться на основе углеродных или керамических волокон или, говоря более обобщенно, на основе волокон из прототипов углерода или керамики, причем трансформация прототипа осуществляется после выполнения текстильных операций, необходимых для изготовления упомянутых выше предварительно отформованных заготовок композиционного материала.

Уплотнение предварительно отформованной заготовки имеет целью по мере возможности заполнить пористость этой волоконной структуры материалом, образующим матрицу данного композита. Это уплотнение может быть практически реализовано путем пропитки предварительно отформованной заготовки некоторой жидкой субстанцией, содержащей прототип материала матрицы с последующей трансформацией этого прототипа или путем химической инфильтрации в парообразной фазе.

Упомянутые выше технологии изготовления предварительно отформованных волоконных заготовок из углерода или керамики и уплотнения этих заготовок углеродной или керамической матрицей в настоящее время широко известны.

На сегодняшний день известно несколько способов изготовления сотовых конструкций.

Первый из упомянутых выше способов (он проиллюстрирован на приведенных в приложении к данному описанию фиг. 1,2 и 3) состоит в наложении друг на друга в виде пакета или штабеля и склеивании в шахматном порядке листов 10. Склеивание осуществляется вдоль параллельных друг другу полос 12, причем полосы клея, наносимого на одну сторону листа, смещены на некоторое расстояние по отношению к полосам клея, наносимым на другую сторону этого же листа (см. фиг. 1). Склеенные таким образом листы разрезаются на куски 14 в направлении, перпендикулярном расположению упомянутых выше клеевых полос. Каждый из отрезанных от пакета кусков растягивается затем в направлении, перпендикулярном поверхности листов (по направлению стрелки 1 на фиг. 2) для создания в результате деформации полос каждого листа шестигранных в сечении ячеек 16 (фиг. 3).

Таким образом получается сотовая панель 18, с каждой стороны которой может быть приклеен лист металла или композиционного материала. Описанный выше способ используется для изготовления металлических сотовых конструкций. Склеенные листы 10 разрезаются на полосовые заготовки, а шестигранные ячейки 16 формируются в результате пластической деформации металла.

Этот способ также может быть применен при использовании картонных или бумажных листов. При использовании листов бумаги после складывания их в стопку и склеивания в шахматном порядке такая бумажная заготовка может быть пропитана, например, фенольной смолой. Структурирование этой пропитывающей смолы осуществляется после образования внутренних ячеек (это может быть выполнено как до, так и после разрезания пакета на отдельные куски).

Для изготовления сотовой конструкции из термоконструкционного композиционного материала можно было бы рассмотреть применение способа аналогичного типа с использованием волоконных двумерных пластов, например, сложенных в стопку и склеенных в шахматном порядке слоев ткани из волокон соответствующего материала. При этом уплотнение и отверждение конструкции могло бы осуществляться после вытягивания и формирования шестигранных ячеек. Каждый пласт при таком способе изготовления должен быть, как правило, образован несколькими слоями упомянутой выше ткани, что приводит к необходимости существования связи между этими слоями для исключения их возможного взаимного разделения или расслоения в процессе вытягивания. Кроме того, операция склеивания упомянутых выше пластов при заданной точности и равномерности на ткани достаточно трудно реализуема и в момент вытягивания склеенного пакета возможен отрыв ткани в отдельных местах вследствие локальных дефектов склеивания. Необходимо отметить также, что в процессе выполнения операции уплотнения предварительно отформованной заготовки после вытягивания существует определенная опасность того, что исходные термические напряжения могут повлечь за собой разрушение клеевого слоя и нарушение склеивания.

Технологическое решение, состоящее в сшивании в шахматном порядке пластов из ткани перед их склеиванием в том же самом порядке, позволяет устранить некоторые из отмеченных выше недостатков, однако практическая реализация такой технологии оказывается весьма затруднительной.

Второй известный на сегодняшний день способ изготовления сотовых конструкций состоит в использовании рифленых или желобчатых листов, изготовленных, например, из металлической фольги. (см. фиг. 4 и 5). Эти рифленые листы 20 накладываются друг на друга стопкой и склеиваются или свариваются вдоль их граней 22, находящихся во взаимном контакте ((фиг. 4). После такого соединения листов сотовые панели 28 в готовом виде получаются непосредственно разрезанием блока листов 20 в направлении, перпендикулярном рифлениям или желобам листов (фиг. 5).

Этот способ может оказаться пригодным для изготовления сотовых конструкций из композиционных материалов при использовании упомянутых выше рифленых или желобчатых листов, которые сами изготовлены из этих композиционных материалов. Такие рифленые листы могут быть получены соответствующим предварительным формованием пластов из нескольких соединенных друг с другом слоев ткани и последующим уплотнением путем, например, формования предварительно пропитанных смолой соответствующего состава слоев ткани. Однако, после получения упомянутых выше рифленых листов из композиционного материала необходимо обеспечить эффективное склеивание этих листов таким образом, чтобы клеевое соединение было способно выдержать воздействие тех эксплуатационных температур, которым могут подвергаться изделия из термоконструкционных материалов. Кроме того, упомянутые выше операции предварительного изготовления соответствующим образом рифленых листов оказываются весьма длительными, трудоемкими и дорогостоящими, что существенным образом сказывается на себестоимости такой сотовой конструкции.

И наконец, третий известный способ изготовления сотовых конструкций состоит в использовании листа 30 (см. фиг. 6 и 7), например, металлического листа, в котором выполнены разрезы 32. Эти разрезы выполняются в шахматном порядке вдоль параллельных линий (см. фиг. 6). Все упомянутые выше разрезы имеют одинаковую длину и отстоят друг от друга на одинаковые расстояния вдоль каждой линии. Разрезы, располагающиеся вдоль одной линии, смещены по отношению к разрезам, расположенным на соседних с ней линиях, и каждый разрез имеет длину, превышающую расстояние, разделяющее два соседних разреза на одной линии. После нанесения описанной выше сетки разрезов лист 30 развертывается путем его растягивания в направлении, перпендикулярном линиям разрезов (это направление указывают стрелки 1 на фиг. 6). В результате сопровождающей такое растягивание листа пластической деформации металла формируются ячейки 36 на месте выполненных ранее разрезов (см. фиг. 7). Степень развертывания такого листа ограничена с тем, чтобы не вызвать появления, в частности, на концах разрезов 32, нежелательных механических напряжений, способных привести к разрезу листа. Ось каждой ячейки развернутого таким образом листа несколько наклонена по отношению к исходной плоскости этого листа. Угол этого наклона обычно составляет менее 90o и внутренние стенки ячеек не являются перпендикулярными общей плоскости полученной таким образом панели сотовой конструкции 38.

Этот описанный выше третий способ практически невозможно использовать при работе со слоями ткани, поскольку эта ткань на концах разрезов рвется в процессе разворачивания листа растягиванием. Кроме того, этот способ обладает существенными ограничениями в том, что касается толщины панели сотовой конструкции, которая вообще может быть получена. Действительно, эта толщина определяется расстоянием между линиями разрезов, и это расстояние должно оставаться достаточно малым для того, чтобы оказалось возможным формирование упомянутых выше ячеек в процессе разворачивания покрытого разрезами листа.

Таким образом, цель данного изобретения состоит в том, чтобы предложить способ, позволяющий изготовить сотовую конструкцию из термоконструкционного композиционного материала, не встретив при этом упомянутых выше недостатков, присущих уже известным способам практической реализации таких конструкций.

В частности, данное изобретение имеет целью предложить способ, при использовании которого сотовые конструкции из композиционных термоконструкционных материалов могли бы быть изготовлены при обеспечении их себестоимости на уровне, достаточно низком для реального широкого внедрения таких конструкций в различных областях промышленности и техники.

Эта цель достигается при

помощи способа изготовления сотовой конструкции из композиционного материала, содержащего волокнистую силовую

структуру, уплотненную матрицей, причем волокна этой силовой структуры, так же как и

матрица, имеют в своей основе углерод или керамику, включающего следующие этапы:

- изготовление

трехмерной силовой волокнистой структуры из наложенных друг на друга двухмерных пластов,

соединенных между собой посредством волокон, пронизывающих эти пласты;

- выполнение в шахматном

порядке разрезов в форме щелей насквозь через пласты на всю толщину упомянутой выше структуры;

- вытягивание структуры с нанесенной таким образом сеткой разрезов в направлении, поперечном по

отношению упомянутым выше разрезам и параллельном плоскости составляющих эту структуру

пластов. Это вытягивание осуществляется для того, чтобы образовать ячейки, стенки которых определяются краями

упомянутых выше разрезов;

- уплотнение волокнистой силовой структуры с разрезами

и удержание ее в растянутом состоянии при помощи материала, образующего матрицу, для получения жесткой

сотовой конструкции из упомянутого выше термоконструкционного материала.

Пласты, образующие силовую структуру композиционного материала, могут быть, по меньшей мере частично, образованы слоями ткани. Связь между этими пластами осуществляется, например, путем прокладки поперечных нитей, простегиванием или сшиванием. В случае простегивания уложенных друг на друга пластов волокнистой силовой структуры, когда эти пласты содержат тканые слои, может оказаться полезным вставить между ними пласты, образованные слоями волокон, с тем, чтобы ввести в эту структуру волокна, которые могли бы захватываться иглами при прокалывании структуры и располагаться в поперечном направлении в толще простегиваемой структуры.

Волокнистые силовые структуры композиционных материалов, образованные двухмерными пластами, наложенными друг на друга и связанными между собой поперечными связями при помощи, например, сшивания, сами по себе хорошо известны.

Способ в соответствии с предлагаемым изобретением примечателен, в частности, тем, что предварительно отформованная сотовая структура получается простым выполнением разрезов в шахматном порядке на заготовке силовой структуры композиционного материала и растегиванием этой заготовки.

Этот способ отличается от способа, проиллюстрированного на фиг. 1, 2 и 3 тем, что в соответствии с предлагаемым изобретением вытягивание заготовки осуществляется в направлении, параллельном плоскостям пластов, а не перпендикулярном к ним.

Способ в соответствии с предлагаемым изобретением отличается также и от способа, проиллюстрированного на фиг. 6 и 7. Действительно, при использовании этого известного способа стенки ячеек образованы частями листа, расположенными между двумя линиями разрезов. Следствием развертывания листа с надрезами при помощи его растегивания является постепенный наклон этих стенок относительно исходной плоскости листа одновременно с его расширением. Иначе обстоит дело при использовании способа в соответствии с предлагаемым изобретением. Здесь вытягивание подготовленной силовой структуры приводит к взаимному расхождению краев каждого разреза и образованию ячеек, стенки которых образованы краями разрезов. Толщина ячеистой сотовой конструкции, получающейся при использовании способа в соответствии с предлагаемым изобретением, определяется толщиной упомянутой выше волокнистой силовой структуры и не подвержена тем ограничениям, которые характерны для способа изготовления сотовых конструкций, соответствующего фиг. 6 и 7, где толщина сотовой конструкции определяется по необходимости ограниченным расстоянием между двумя соседними линиями выполняемых на листе разрезов.

Целью предлагаемого изобретения является также собственно сотовая конструкция из композиционного термоконструкционного материала, которая может быть получена с помощью предлагаемого способа.

В соответствии с предлагаемым изобретением такая сотовая конструкция, содержащая волокнистую силовую структуру, уплотненную соответствующей матрицей, отличается тем, что упомянутая силовая структура представляет собой трехмерную структуру, сформированную из двухмерных пластов, соединенных между собой пронизывающими эти пласты волокнами, причем ячейки такой сотовой конструкции формируются через все упомянутые выше пласты насквозь.

Другие характерные особенности и несомненные преимущества предлагаемого

способа и предлагаемой сотовой конструкции в соответствии с данным

изобретением будут продемонстрированы в приведенном ниже описании, данном здесь только в информационном, а не в ограничительном

смысле. В описании даются ссылки на фигуры, среди которых:

- фиг. 1, 2 и 3, на которых иллюстрируется описанный выше способ изготовления сотовой конструкции, известный ранее и условно

названный в данном описании первым;

- фиг. 4 и 5, на которых

иллюстрируется другой известный способ изготовления сотовой конструкции, условно названный в данном описании вторым;

- фиг. 6 и 7, на которых иллюстрируется названный здесь третьим известный

способ изготовления сотовой конструкции;

- фиг. 8 - 13, на которых иллюстрируются различные последовательные этапы

одного из возможных вариантов практической реализации способа в

соответствии с предлагаемым изобретением, предназначенного для изготовления плоской сотовой конструкции из композиционного

термоконструкционного материала;

- фиг. 14,15 и 16, на которых

иллюстрируется формирование специальной оболочки на сотовой конструкции для получения в результате этой операции самонапряженной

жесткой панели;

- фиг. 6A и 6B, на которых иллюстрируется

другой вариант практического использования способа в соответствии с предлагаемым изобретением для изготовления сотовой конструкции, в

целом представляющей собой тело вращения.

Способ в соответствии с предлагаемым изобретением в его варианте, предназначенном для изготовления плоской сотовой конструкции из композиционного термоконструкционного материала углерод/углеродного типа, будет теперь описан более подробно и со ссылками на приведенные фиг. 8, 9, 10, 11 и 13.

Первый этап практической реализации упомянутого выше способа состоит в изготовлении трехмерной силовой структуры композиционного материала из углеродных волокон.

Для изготовления такой силовой структуры двухмерные пласты 40 из волокон углерода или из волокон прототипа углерода (например, из волокон полиакрилонитрила) накладываются друг на друга и прометываются (см. фиг. 8). Упомянутые выше пласты 40 представляют собой агрегаты, состоящие из нескольких слоев, например, слоев ткани или слоев ткани, перемежающихся со слоями волоконных прядей, причем эти слои волоконных прядей привносят в структуру пласта волокна, которые легко могут быть захвачены иглами при прометывании пластов с тем, чтобы пронизать эти простегиваемые пласты насквозь в поперечном направлении. Упомянутое выше приметывание предпочтительно выполнять на волокнах в состоянии прототипа углерода, поскольку прометывание или простегивание, осуществляемое непосредственно на волокнах углерода, имеет более разрушительные последствия. Для практического осуществления упомянутого выше прометывания или простегивания волоконной структуры можно действовать постепенно, по мере укладки друг на друга пластов 40, как это описано в документе FR-A-2584106. При этом толщина создаваемой таким образом волокнистой силовой структуры определяется желаемой толщиной создаваемой в данном случае сотовой конструкции.

Для обеспечения связей укладываемых друг на друга пластов между собой могут быть использованы и другие технологии, например, сшивание пластов или внедрение поперечных нитей, как это описано в документе FR-A-2565262.

В тех случаях, когда полученная таким образом трехмерная силовая структура будущего композиционного материала состоит из волокон прототипа углерода, должна быть проведена специальная термическая обработка углефикации или карбонизации для того, чтобы превратить упомянутый выше прототип в углерод. Поскольку такая термическая обработка неизбежно влечет за собой небольшую размерную усадку материала, предпочтительным является вариант, при котором эта термическая обработка выполняется до того, как в подготовленной волокнистой силовой структуре композиционного материала будут выполнены разрезы или щели, позволяющие затем сформировать ячейки в данной сотовой конструкции.

Как показано на фиг. 9, эти разрезы в форме щелей выполняются в шахматном порядке. Размеры этих разрезов и их местоположение определяют размеры и форму будущих ячеек сотовой конструкции. Разрезы 42 выполняются в плоскостях, параллельных между собой и перпендикулярных плоскостям пластов 40. В предпочтительном варианте практической реализации описываемого здесь способа, плоскости разрезов параллельны одному из направлений X и Y, по которым ориентированы нити основы и нити утка ткани пластов 40, например, параллельны направлению X нитей основы ткани (при этом слои ткани укладываются друг на друга таким образом, чтобы нити их основ, а следовательно уточные нити, были параллельны друг другу). Таким образом, непрерывность нитей основы (или утка) сохраняется в пластах ткани после выполнения разрезов.

Все разрезы имеют одну и ту же длину L и находятся на одинаковом расстоянии друг от друга D в каждой плоскости. В свою очередь плоскости разрезов находятся на одинаковом расстоянии друг от друга. Длина разрезов L превышает по величине расстояние D между ними в одной плоскости, и расположение этих разрезов в шахматном порядке, как показано в проиллюстрированном на фигурах примере, таково, что середина одного разреза 42 в плоскости разрезов, взятой произвольно, находится на уровне середины интервала между двумя разрезами 42 в соседних с нею плоскостях разрезов.

На практике разрезы 42 выполняются, например, ножом или специальным резаком с тонкой струей воды, подаваемой под достаточно большим давлением.

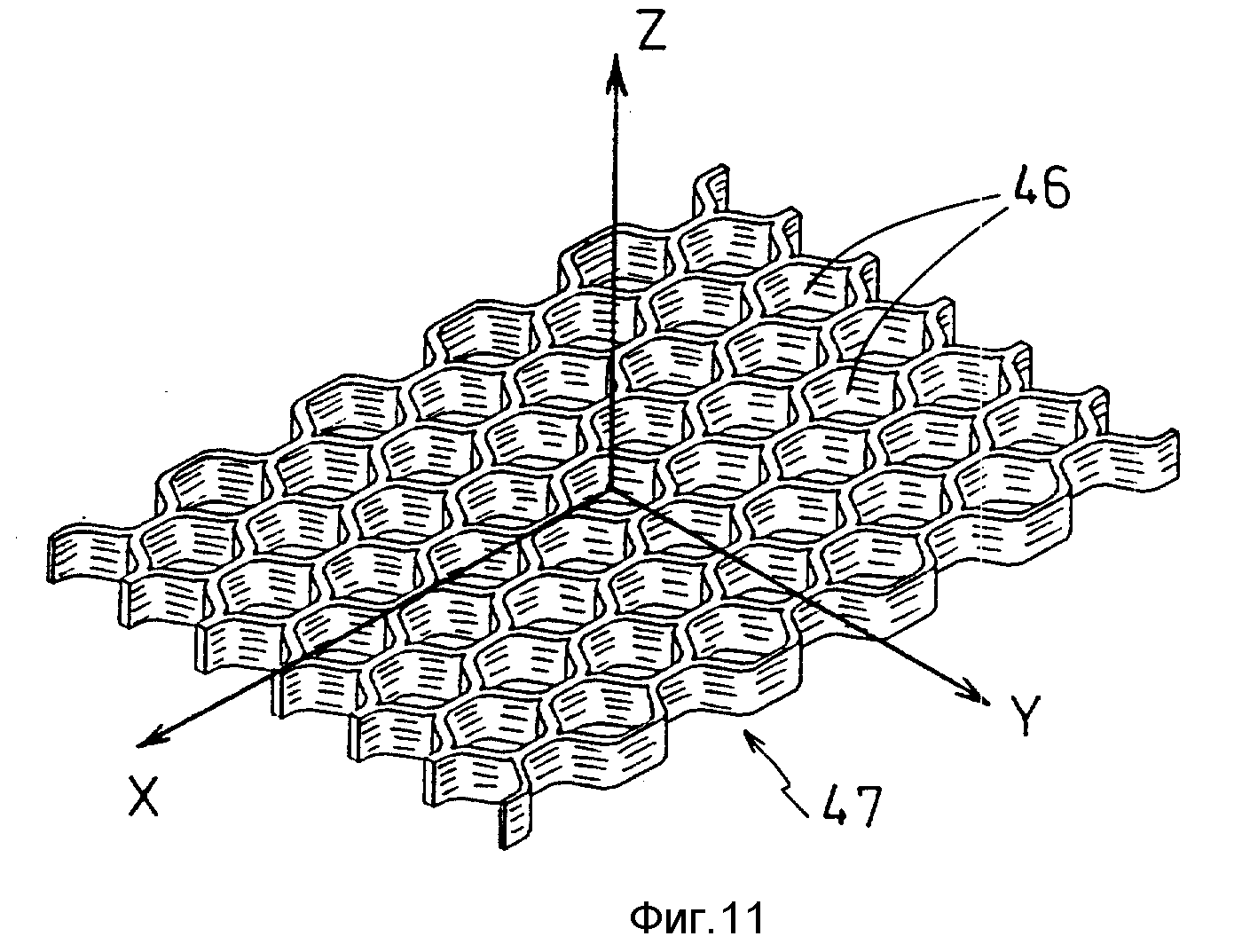

После выполнения упомянутых выше разрезов 42 волнистая силовая структура 41 композиционного материала вытягивается в направлении Y, перпендикулярном плоскостям разрезов (направление растягивания показано стрелкой F на фиг. 10).

Вытягивание волокнистой структуры с выполненными на ней разрезами в противоположных направлениях приводит к расхождению краев разрезов 42 (см. фиг. 10) и образование ячеек 46, стенки которых определяются краями этих разрезов. Растягивание такой волокнистой структуры прекращаются в тот момент, когда ячейки 46 принимают желаемую в данном случае форму (см. фиг. 11), и до того, как механические напряжения, возникающие на концах разрезов, вызовут возможные разрывы упомянутой выше структуры.

Таким образом получают предварительно отформованную волокнистую заготовку сотовой конструкции 47, в которой стенки ячеек 46 перпендикулярны плоскостям X, Y пластов 40.

В принципе можно выполнить разрезы 42 и в плоскостях, наклоненных в той или иной степени по отношению к плоскостям 40 упомянутых выше пластов. В этом случае после растягивания волокнистой структуры в направлении Y в ней формируются ячейки, стенки которых не являются перпендикулярными к плоским сторонам данной волокнистой структуры в целом.

Специальные испытания, проведенные на структурах описанного выше типа, показали, что в процессе растягивания стенки ячеек остаются перпендикулярными плоскостями X, Y пластов и что имеющиеся деформации поверхности такой структуры, возникающие, в частности, в зонах концов разрезов, характеризуются весьма малой амплитудой. Отмечается также, что упомянутое выше растягивание структуры не вызывает разрывов на концах разрезов. Для сравнения укажем, что соответствующие испытания, проведенные на идентичных структурах, но не подвергающихся прометыванию или простегиванию пластов (отсутствие связей между пластами), показали, что растягивание структуры может вызвать ее повреждение на концах разрезов.

Здесь необходимо отметить, что способность волокнистой структуры 41 с разрезами к деформации в результате растяжения в направлении Y носит совершенно удивительный характер при том, что сама ткань, составляющая основу пластов этой структуры, считается практически недеформируемой в своей плоскости.

После растягивания волокнистой силовой структуры композиционного материала данной сотовой конструкции полученная заготовка 47 уплотняется матрицей, будучи при этом удерживаемой в растянутом состоянии с помощью специального приспособления. Это приспособление (см. фиг. 12) образовано графитовым основанием 50 и графитовыми же столбиками 52, вставленными в ячейки 46 заготовки вдоль ее краев, противоположных друг другу в направлении Y. Упомянутые выше столбики 52 вставляются в специальные отверстия, выполненные в основании 50 приспособления.

Описанное выше приспособление 50, 52 с размещенной на нем заготовкой 47 в растянутом состоянии помещается в печь, где эта волокнистая силовая структура будущего композиционного материала 47 уплотняется матрицей путем химической инфильтрации в парообразной фазе. В соответствии со способом, который хорошо известен сам по себе, газообразная фаза, содержащая один или несколько различных углеводородов, вводится в замкнутый объем с находящейся там заготовкой при такой температуре и таком давлении, которое способствует разложению этой газообразной фазы в контакте с волокнами заготовки 47 и высвобождению чистого углерода, который постепенно заполняет поры волокнистой структуры 47.

После описанного выше уплотнения предварительно отформованной заготовки силовой структуры композиционного материала матрицей получают сотовую конструкцию 48 из углерод/углеродного композиционного материала (см. фиг. 13). Такая конструкция может найти множество областей своего практического применения. Она может быть использована, например, в качестве основания или пола печи для термической обработки и с определенной выгодой заменить собой металлическое основание, изготовленное литьем или сваркой отдельных элементов. Такая сотовая конструкция может быть также использована в качестве жесткого приспособления для фиксации в заданном положении предварительно отформованной заготовки силовой структуры композиционного материала в процессе ее уплотнения путем химической инфильтрации в парообразной фазе вместо обычно используемых в таких случаях графитовых приспособлений.

Сотовые конструкции из композиционных термоконструкционных материалов могут также найти себе применение в области создания легких и жестких панелей, используемых в авиационной или космической технике, например, в качестве элементов конструкции космических самолетов, летающих с весьма большой скоростью и испытывающих высокие термические нагрузки в результате аэродинамического нагрева.

Сотовая конструкция описанного выше типа в ряде случаев может быть использована с присоединением листовой оболочки на каждой стороне этой конструкции.

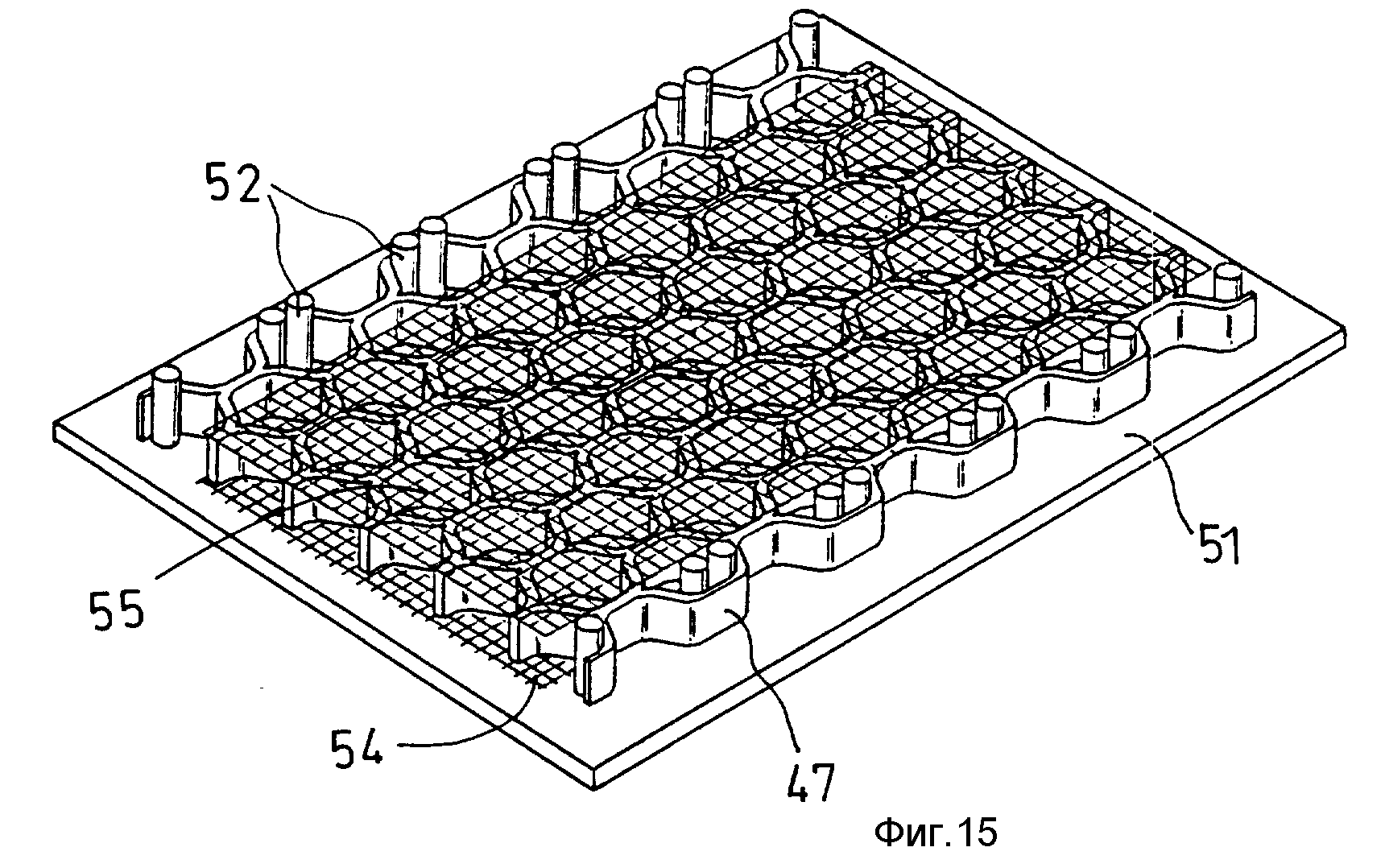

С этой целью, как показано на фиг. 14, по меньшей мере один слой волокнистого материала 54, например слой ткани, натягивается на предварительно отформованную заготовку 47, удерживаемую в растянутом состоянии на основании 50 посредством уже упоминавшихся выше столбиков 52. Слой ткани 54 приметывается участкам ячеек 46 посредством специальной головки, перемещения которой могут программироваться, например, так, как это описано в документе FR A-2669941.

После пристегивания или приметывания слоя 54 на отформованную структуру 47 и слой ткани 54 помещается графитное основание 51, аналогичное основанию 50 и снабженное отверстиями, расположенными таким образом, что в эти отверстия входят концы столбиков 52, выступающие над предварительно отформованной заготовкой 47. Собранная таким образом конструкция переворачивается и ставшее верхним основанием 50 снимается для того, чтобы обеспечить возможность размещения на предназначенном для него месте по меньшей мере одного слоя ткани 55, натягиваемого на другую сторону заготовки 47, и приметывание или пристегивание этого слоя к другой стороне этой заготовки 47 (см. фиг. 15).

Полученная таким образом конструкция, представляющая собой растянутую на графитном основании заготовку силовой структуры композиционного материала, с обеих сторон покрытую слоями соответствующего волокнистого материала, прикрепленного к упомянутой выше заготовке, помещается затем в печь, где осуществляется химическая инфильтрация в парообразной фазе, приводящая к одновременному уплотнению матрицей и предварительно отформованной заготовки 47, и покрывающих ее с двух сторон слоев ткани 54 и 55. В результате такой обработки получается жесткая самонапряженная панель 58, содержащая жесткую сердцевину 48 сотовой конструкции, покрытую с двух сторон жесткими оболочками 56 и 57, закрывающими ячейки 46 (см. фиг. 16).

В тех случаях, когда изготавливаемая таким образом жесткая панель не подвергается в процессе эксплуатации значительным сдвигающим усилиям, упомянутые выше слои ткани 54 и 55, закрывающие ячейки 46, могут быть просто приклеены к плоским поверхностям предварительно отформованной заготовки 47 перед осуществлением операции их совместного уплотнения матрицей. При этом материал упомянутой матрицы дополняет и усиливает необходимую связь между сердцевиной и оболочками изготавливаемой панели.

В описанных выше примерах была рассмотрена практическая реализация сотовых конструкций из композиционного материала, представляющего собой углеродное волокно в углеродной матрице.

Само собой разумеется, что предлагаемое изобретение вполне применимо и к практической реализации сотовых конструкций из термоконструкционных композиционных материалов других типов. В частности, предлагаемое изобретение применимо к изготовлению сотовых конструкций из композиционных материалов с керамической матрицей, волокнистая силовая структура которых состоит из углеродных или керамических волокон. При этом используются известные технологии изготовления трехмерных силовых структур из углеродных или керамических волокон и уплотнения таких структур керамическими матрицами.

Отметим также, что уплотнение матрицей предварительно отформованной заготовки сотовой конструкции, в случае необходимости покрытой оболочками на своих плоских сторонах, может осуществляться так называемым жидким способом, то есть пропиткой по меньшей мере одним прототипом матрицы в жидкой фазе и последующей трансформацией этого прототипа. Для достижения требуемых качеств получаемой сотовой конструкции из композиционного материала могут потребоваться несколько циклов пропитки, дополненные в случае необходимости циклом химической инфильтрации в парообразной фазе.

И наконец, несмотря на то, что приведенное выше описание было посвящено изготовлению плоских сотовых конструкций, предлагаемое изобретение вполне применимо к изготовлению искривленных или цилиндрических сотовых конструкций. Такие сотовые конструкции могут быть получены путем предварительного формования заготовок сотовой конструкции на соответствующим образом искривленных приспособлениях перед их уплотнением матрицей и отверждением.

Может быть рассмотрено также изготовление трехмерной силовой структуры в виде тела вращения 60 пристегиванием пластов 61, намотанных на барабан (см. фиг. 17), как это описано, например, в документе FR-A-2584107. В этом случае аналогичные описанные выше разрезы в шахматном порядке выполняются в меридиональных плоскостях на всю толщину сформированной таким образом структуры 60.

Структура, отформованная соответствующим образом и с нанесенными в шахматном порядке разрезами, растягивается на барабане 70 для образования ячеек 66. Столбики 72, вставленные в отверстия барабана 70, удерживают отформованную и растянутую в необходимой степени заготовку в этом растянутом состоянии с целью ее уплотнения матрицей в этом состоянии при помощи, например, химической инфильтрации в парообразной фазе (см. фиг.18). После уплотнения матрицей жесткая цилиндрическая сотовая конструкция готова к практическому использованию.

Реферат

Использование: конструкционные материалы, в которых сотовая структура из термоконструкционного композиционного материала, содержащая трехмерную волокнистую силовую структуру, изготовлена на основе этой волокнистой трехмерной силовой структуры, образованной двумерными пластами, накладываемыми друг на друга и соединенными между собой посредством волокон, пронизывающих упомянутые выше пласты. Сущность изобретения: вырезы в форме щелей, располагающиеся в шахматном порядке, выполнены насквозь через пласты на всю толщину упомянутой силовой структуры, и эта покрытая разрезами структура растягивается в направлении, не являющемся параллельным направлению упомянутых выше разрезов, но параллельным плоскостям пластов, для формирования ячеек, стенки которых образованы краями упомянутых выше разрезов. Покрытая разрезами в шахматном порядке и удерживаемая в растянутом состоянии силовая структура композиционного материала уплотняется материалом, образующим его матрицу. 2 с. и 18 з. п. ф-лы, 18 ил.

Комментарии