Стальной лист с фарфорово-эмалевым покрытием и фритты для эмалирования - RU2198244C2

Код документа: RU2198244C2

Чертежи

Описание

Предпосылки к созданию изобретения

(а) Область техники

Изобретение относится к стальному листу с

фарфорово-эмалевым

покрытием, который обладает, в частности, превосходными характеристиками адгезии фарфорово-эмалевого покрытия и который может быть использован в качестве [дорожных] указателей,

школьных досок,

материала для внутренней обшивки туннелей и других сооружений и в качестве наружных отделочных материалов для сооружений, и, в частности, к стальному листу с фарфорово-эмалевым

покрытием, обладающему

превосходными характеристиками адгезии в процессе гибки и после нее, что, в свою очередь, позволяет использовать лист в качестве материала для внутренней отделки сооружений

после предварительного

обжига фарфорово-эмалевого покрытия, а затем обработки и формования, [обладающего] долговечностью в условиях химического воздействия (стойкостью к химическому воздействию),

коррозионной стойкостью (и

свойствами ингибировать коррозию торцовых поверхностей) и глянцевитостью. Настоящее изобретение относится также к фарфорово-эмалевым фриттам для покрытия стальных листов,

которые могут быть

подвергнуты обжигу при низкой температуре и обеспечивают после обжига упомянутые выше характерные свойства продукту с фарфорово-эмалевым покрытием.

(b)

Предшествующий уровень техники

Способы окрашивания и нанесения фарфорово-эмалевых покрытий известны как средство придания стальным листам различных функций, таких как коррозионная стойкость,

стойкость к химическому

воздействию, стойкость к атмосферным воздействиям и декоративные эффекты, а также для увеличения срока их службы. Стальные листы с фарфорово-эмалевым покрытием обладают,

например, превосходной

твердостью, стойкостью к атмосферным воздействиям, способностью к восстановлению свойств после очистки, теплостойкостью и огнестойкостью по сравнению c окрашенными стальными

листами, но имеют

недостатки, к которым относятся дороговизна подвергнутого формовке продукта и возможность отслоения эмалевого слоя. Таким образом, продукт с фарфорово-эмалевым покрытием, как

правило, представляет

собой изделие с так называемым последующим покрытием, получаемое посредством обработки стального листа, а затем нанесения фарфорово-эмалевого покрытия, и производственные

расходы поэтому очень высоки

по сравнению с изделием с так называемым предшествующим покрытием, которое выполняют путем непрерывной смотки-покрытия стального листа, а затем, после нанесения покрытия

и обжига, выполнения

дальнейшей обработки листа. С другой стороны, окрашенные стальные листы до некоторой степени обладают приемлемой способностью к последующей обработке. Следовательно, подвергаемые

несложной обработке

изделия могут быть изготовлены из стальных листов с предшествующим покрытием, тем самым могут быть снижены производственные расходы, и поэтому окрашенные стальные листы находят

широкое применение.

Другими словами, разница в стоимости между эмалированными и окрашенными изделиями могла бы препятствовать расширению областей применения технологии эмалирования. Однако

эмалированные изделия широко

используются, например в больницах, благодаря их высокой стойкости к загрязнению и стойкости к химическому воздействию вследствие превосходного восстановления свойств

после очистки. По этой причине

желательно разработать технологию получения стальных листов с фарфорово-эмалевым покрытием, эмалевый слой которых никогда бы не отслаивался, даже если их подвергают

обработке посредством гибки после

обжига эмалевого покрытия, в качестве материала для внутренней отделки, в частности, например, зданий, предназначенных для больниц, в которых предъявляются серьезные

требования к санитарии. Кроме того,

желательно также разработать технологию получения стальных листов с фарфорово-эмалевым покрытием, обладающих стойкостью к кислотным дождям, т.е. кислотостойкостью,

и способных к использованию в

качестве материала для наружной отделки.

Толщина стального листа с фарфорово-эмалевым покрытием составляет, как правило, менее 0,3 мм и, следовательно, эмалированная поверхность при этом подвергается удлинению при растяжении не менее чем на 10% в процессе обработки путем гибки. Эмалированный слой является стекловидным, степень удлинения которого является низкой и, таким образом, эмалированный слой не защищен от какого бы то ни было трещинообразования. Следовательно, эмалированный стальной лист может выдержать обработку посредством гибки, только если он удовлетворяет таким существенным требованиям, как прочная связь эмалевого слоя со стальным листом, даже если слой имеет трещины, и чтобы в целом на участках с трещинами не образовывалось никакой ржавчины.

Кроме того, температура спекания (температура обжига) у обычного эмалевого слоя является высокой, порядка от 800 до 900oС, и, таким образом, возникают следующие проблемы: (1) нельзя гарантировать стабильность размеров продукции из-за значительной степени деформации при нагреве, когда фарфорово-эмалевую пленку подвергают спеканию на тонком стальном листе и (2) когда в качестве подложки используют стальной лист с гальваническим покрытием, слой гальванического покрытия плавится и стекает из-за такой высокой температуры спекания.

В опубликованном прошедшем экспертизу патенте Японии (здесь и далее упоминаемом как "J. P.KOKOKU") Hei 6-43257 предложен стальной лист с фарфорово-эмалевым покрытием, способный подвергаться обработке гибкой после покрытия эмалью. Этот лист представляет собой стальной лист с эмалевым покрытием, состоящий из металлического листа, часть поверхности которого состоит из [слоя] алюминия и который вслед за ним имеет слой фарфорово-эмалевого покрытия (здесь и далее упоминаемый для упрощения как "эмалевый слой"), состав которого и толщина определены. Однако, если стальной лист с эмалевым покрытием подвергают деформации гибкой, подобно обработке, которой подвергают стальной лист с гальваническим покрытием, то трещины эмалевого слоя достигают даже лежащего под ним слоя гальванического алюминиевого покрытия, хотя эмалевый слой и не отделяется, в слое гальванического покрытия также возникают трещины. Сам по себе алюминий обладает превосходной коррозионной стойкостью, однако он никак не способствует улучшению коррозионной стойкости железа на воздухе, и, таким образом, как неизбежное следствие возникает проблема образования ржавчины, когда в слое гальванического покрытия появляются трещины. В случае прошедших обработку эмалированных стальных листов стальной материал естественным образом соприкасается с воздухом на торцовых поверхностях, и, следовательно, возникает проблема, связанная с тем, что на торцовых поверхностях стальных листов неизбежно скапливается ржавчина, если лежащее ниже гальваническое покрытие состоит из алюминия.

С другой стороны, в J.Р.(патенте Японии) KOKOKU Hei 5-71667 предложен эмалированный стальной лист, покрытый слоем коррозионностойкого материала в качестве подложки для эмалевого слоя. Этот лист представляет собой стальной лист с эмалевым покрытием, у которого эмалевый слой нанесен на слой покрытия из алюминиево-цинкового сплава, и этот лист обладает способностью замедлять образование какой бы то ни было ржавчины, например величиной с булавочное отверстие, на эмалевом слое при покрытии эмалью, причем слой гальванического покрытия содержит цинк, который способствует повышению коррозионной стойкости. Однако цинковый компонент, присутствующий в слое покрытия алюминиево-цинковым сплавом, обладает недостаточной адгезией к эмалевому слою и, таким образом, возникают существенные проблемы, связанные с тем, что эмалевый слой стального листа отслаивается, когда лист подвергают гибке после обжига эмалевого слоя. По этой причине из эмалированного стального листа по упомянутому патенту не может быть получено никакой продукции (изделие с предварительно нанесенным покрытием), получаемой последующей обработкой с применением гибки предварительно эмалированного стального листа. Более конкретно, в целом нельзя получить никаких изделий из эмалированного стального листа с применением последующей обработки посредством гибки путем использования способа, описанного в J.Р. (патенте Японии) KOKOKU Hei 5-71667. Кроме того, в этом патенте состав фарфоровой эмали недостаточно исследован, поэтому получаемый в результате эмалевый слой не имеет удовлетворительных адгезионных свойств. К тому же в патенте недостаточно изучены факторы, влияющие на адгезию между слоем гальванического покрытия и эмалевым слоем. Что касается причины, почему адгезия цинка к эмалевому слою является недостаточной, то она также четко не объяснена, однако в J.P. (патенте Японии) KOKOKU Hei 5-71667 приведено следующее: предполагается, что цинк сильно окисляется неорганическим оксидом (эмалью) из-за высокой склонности цинка к окислению, при этом образуется хрупкий химически активный слой на границе раздела, который мог бы способствовать повышению адгезии, и, таким образом, возникают проблемы, связанные с адгезией между слоем гальванического покрытия и эмалевым слоем у стального листа по этому патенту и с сопротивлением эмалевого слоя самого по себе к отслаиванию в процессе обработки.

Между прочим, фритты обычного типа для эмалирования не удовлетворяют требованиям по стойкости к химическому воздействию изделий с фарфорово-эмалевым покрытием, такой как щелочестойкость и стойкость к атмосферным воздействиям, из-за взаимодействия с влагой. Более того, эти фритты вызывают проблемы в том, что они требуют использования относительно высокой температуры обжига.

Например, в J.P. (патенте Японии) KOKOKU Hei 6-43256 и в J.P. (патенте Японии) KOKOKU Hei 6-43257 предложено эмалированное изделие, т.е. стальной лист с гальваническим алюминиевым покрытием, получаемый посредством обжига при относительно низкой температуре в диапазоне от 500 до 540oС с использованием в качестве фритт для эмалирования фритты типа Р2O5, которые годятся для низкотемпературного обжига.

Вышеупомянутые фритты для эмалирования могут подвергаться спеканию при низкой температуре, но они также не удовлетворяют требованиям по стойкости к химическому воздействию изделий с фарфорово-эмалевым покрытием, таким как кислотостойкость, щелочестойкость и стойкость к атмосферным воздействиям из-за взаимодействия с влагой.

Краткое описание изобретения

Таким образом, задачей настоящего изобретения является получение гальванически покрытого алюминиево-цинковым сплавом стального листа со слоем фарфорово-эмалевого

покрытия, который нельзя получить

посредством использования традиционных технологий с низкими затратами и который имеет превосходную обрабатываемость гибкой после эмалирования, повышенные

характеристики адгезии эмалевого слоя,

коррозионную стойкость и глянцевитость.

Другой задачей настоящего изобретения является создание фритт для эмалирования, которые можно спекать при низкой температуре и которые могут обеспечить упомянутые выше характерные свойства подлежащему эмалированию стальному листу с гальваническим покрытием алюминиево-цинковым сплавом.

Изобретатели настоящего изобретения провели различные исследования для выполнения упомянутых выше задач и обнаружили, что эффективным решением является получение промежуточного слоя, имеющего заданный состав, и использование заданного сочетания металлических оксидов при конкретном отношении концентраций компонентов смеси и, таким образом, реализация настоящего изобретения на основе этих полученных данных.

Согласно первому аспекту настоящего изобретения предложен стальной лист с фарфорово-эмалевым покрытием, состоящий из стального листа, слоя алюминиевого сплава и в качестве верхнего слоя фарфорово-эмалевого покрытия, при этом стальной лист включает промежуточный слой между слоем алюминиевого сплава и слоем фарфорово-эмалевого покрытия и промежуточный слой имеет хорошую адгезию как к слою алюминиевого сплава, так и к слою фарфорово-эмалевого покрытия и в качестве слоя алюминиевого сплава используют слой гальванического покрытия из алюминиево-цинкового сплава.

Согласно первому

предпочтительному варианту первого аспекта предложен эмалированный стальной лист, у которого упомянутый выше промежуточный слой представляет собой компонент,

выбранный из группы, включающей:

(1) слой покрытия, содержащий, по меньшей мере, один компонент, выбранный из группы, включающей Ni, Co, Mo, Mn, Ni-Р, Ni-Co-P и Со-Р;

(2) слой

хромата; и

(3) слой, содержащий, по

меньшей мере, один компонент, выбранный из группы, включающей фосфат цинка, фосфат марганца и фосфат алюминия.

Согласно второму

предпочтительному варианту первого аспекта изобретения

предложен эмалированный стальной лист, у которого упомянутый выше промежуточный слой представляет собой компонент, выбранный из группы,

состоящей из:

(1) слоя, содержащего не менее 96% вес.

алюминия на поверхности гальванического покрытия из алюминиево-цинкового сплава, и

(2) слоя, содержащего алюминий, никель и не

более 1% вес. цинка на поверхности гальванического покрытия из

алюминиево-цинкового сплава.

Согласно третьему предпочтительному варианту первого аспекта изобретения предложен эмалированный стальной лист, у которого толщина слоя фарфорово-эмалевого покрытия составляет менее 50 мкм.

Согласно четвертому предпочтительному варианту первого аспекта изобретения предложен эмалированный стальной лист, у которого слой эмалевого покрытия получают посредством обжига при температуре, не превышающей 540oС.

Согласно пятому

предпочтительному варианту первого аспекта изобретения предложен эмалированный стальной

лист, у которого слой эмалевого покрытия включает P2O5, Sb2O3,

Al2О3 и В2O3; по меньшей мере, один оксид

элемента I группы элементов Периодической системы элементов, выбранный из группы, включающей Na2O,

K2O и Li2O; по меньшей мере, один оксид элемента II группы элементов

Периодической системы элементов, выбранный из группы, состоящей из ZnO, ВаО, СаО и SrO; и, по меньшей мере,

один оксид элемента IV группы элементов Периодической системы элементов, выбранный из группы,

состоящей из TiO2, SiO2 и ZrO2, при следующем соотношении

компонентов:

(1) 45% вес.≤P2O5≤65% вес. 0% вес.≤Sb2O3≤5% вес.

2% вес.≤Al2O3≤10% вес. 0,5% вес.≤B2O3≤5% вес.

7% вес.≤ Na2O+K2O+Li2O<15% вес.

7% вес.≤ZnO+BaO+CaO+SrO≤20% вес.

1% вес.≤TiO2+SiO2+ZrO2≤10% вес. или

(2) 50% вес.≤P2O5

≤65% вес. 7% вес.≤Sb2O3≤12% вес.

3% вес.≤Al2O3≤8% вес. 0,5% вес.≤B2O3 ≤4% вес.

11,5% вес.≤Na2O+K2O+Li2O≤13% вес.

11% вес.≤ZnO+BaO+CaO≤14% вес.

1%

вес.≤TiO2+SiO2+ZrO2≤8% вес. или

(3) 50% вес.≤P2O5≤65% вес. 0% вес.≤Sb2O3

<5% вес.

3% вес.≤Al2O3≤8% вес. 0,5% вес.≤B2O3 ≤4,6% вес.

9% вес.≤Na2 O+K2O+Li2O<15% вес.

9% вес.≤ZnO+BaO+CaO≤18% вес.

3%

вес.≤TiO2+SiO2+ZrO2≤4,50%

вес. или

(4) 45% вес.≤P2O5≤65% вес. 5% вес.≤Sb2O3

≤15% вес.

2% вес.≤Al2O3 ≤10% вес. 1% вес.≤B2O3≤5% вес.

7% вес.≤Na2 O+K2O+Li2O<20% вес.

7% вес.≤ ZnO+BaO+CaO+SrO≤20% вес.

3% вес.≤TiO2+SiO2+ZrO2≤ 10% вес.

Согласно шестому предпочтительному варианту первого аспекта изобретения предложен стальной лист, содержащий алюминий, никель и не более 1% вес. цинка на поверхности гальванического покрытия из алюминиево-цинкового сплава, который образуют погружением стального листа в содержащий никель водный раствор, имеющий рН не более 4.

Согласно седьмому предпочтительному варианту первого аспекта изобретения предложен эмалированный стальной лист, по которому его изгибают после обжига слоя эмалевого покрытия.

Согласно восьмому предпочтительному варианту первого аспекта изобретения предложен способ получения стального листа с фарфорово-эмалевым покрытием, включающий нанесение на стальной лист слоя алюминиевого сплава и слоя фарфорово-эмалевого покрытия, в котором между слоем алюминиевого сплава и слоем фарфорово-эмалевого покрытия образуют промежуточный слой, при этом в качестве слоя алюминиевого сплава наносят слой гальванического покрытия из алюминиево-цинкового сплава.

В восьмом

варианте на эмалированный стальной лист наносят промежуточный слой, который предпочтительно выбирают из группы,

состоящей из:

(1) слоя, содержащего, по меньшей мере, один компонент,

выбранный из группы, включающей Ni, Co, Mo, Mn, Ni-P, Ni-Co-P и Со-Р;

(2) слоя хромата; и

(3) слоя,

содержащего, по меньшей мере, один компонент, выбранный из группы, включающей

фосфат цинка, фосфат марганца и фосфат алюминия.

В восьмом варианте слой гальванического покрытия из алюминиево-цинкового сплава выбирают из группы, состоящей из слоя, содержащего не менее 96% вес. алюминия на поверхности гальванического покрытия из алюминиево-цинкового сплава и слоя, содержащего алюминий, никель и не более 1% вес. цинка на поверхности гальванического покрытия из алюминиево-цинкового сплава.

Второй аспект настоящего изобретения относится к фриттам для

эмалирования, которые состоят из P2O5, Sb2O3,

Al2O3 и B2O3; по меньшей мере, одного оксида элемента I группы

элементов Периодической системы элементов, выбранного из группы, состоящей из Na2

O, K2O и Li2O; по меньшей мере, одного оксида элемента II группы элементов

Периодической системы элементов, и, по меньшей мере, одного оксида элемента IV группы Периодической

системы элементов, выбранного из группы, включающей TiO2, SiO2 и ZrO2, в которой в качестве оксида элемента II группы элементов Периодической системы элементов она

содержит оксид, выбранный из группы, состоящей из ZnO, ВаО, СаО и SrO, при следующем соотношении

компонентов:

(1) 45% вес.≤P2O5≤65% вес. 5% вес.≤

Sb2O3≤15% вес.

2% вес.≤Al2O3≤10% вес. 0,5% вес.≤B2O3≤5% вес.

7% вес.≤Na2O+K2O+Li2O<15% вес.

7% вес.≤ZnO+BaO+CaO+SrO≤20% вес.

1% вес.≤TiO2+SiO2

+ZrO2≤10% вес. или

(2) 50% вес.≤P2O5

≤65% вес. 7% вес.≤Sb2O3≤12% вес.

3% вес.≤ Al2O3≤8% вес. 0,5% вес.≤B2O3≤ 4% вес.

11,5% вес.≤Na2O+K2O+Li2O≤13% вес.

11% вес.≤ZnO+BaO+CaO≤14% вес.

1% вес.≤

TiO2+SiO2+ZrO2≤8% вес. или

(3) 50% вес.≤P2O5≤65% вес. 0% вес.≤Sb2O3<5% вес.

3% вес.≤Al2O3≤8% вес. 0,5% вес.≤B2 O3≤4,6% вес.

9% вес.≤Na2O+K2O+Li2O<15% вес.

9% вес.≤ZnO+BaO+CaO≤18% вес.

3% вес.≤TiO2+SiO2+ZrO2≤4,5% вес.

Краткое описание чертежа

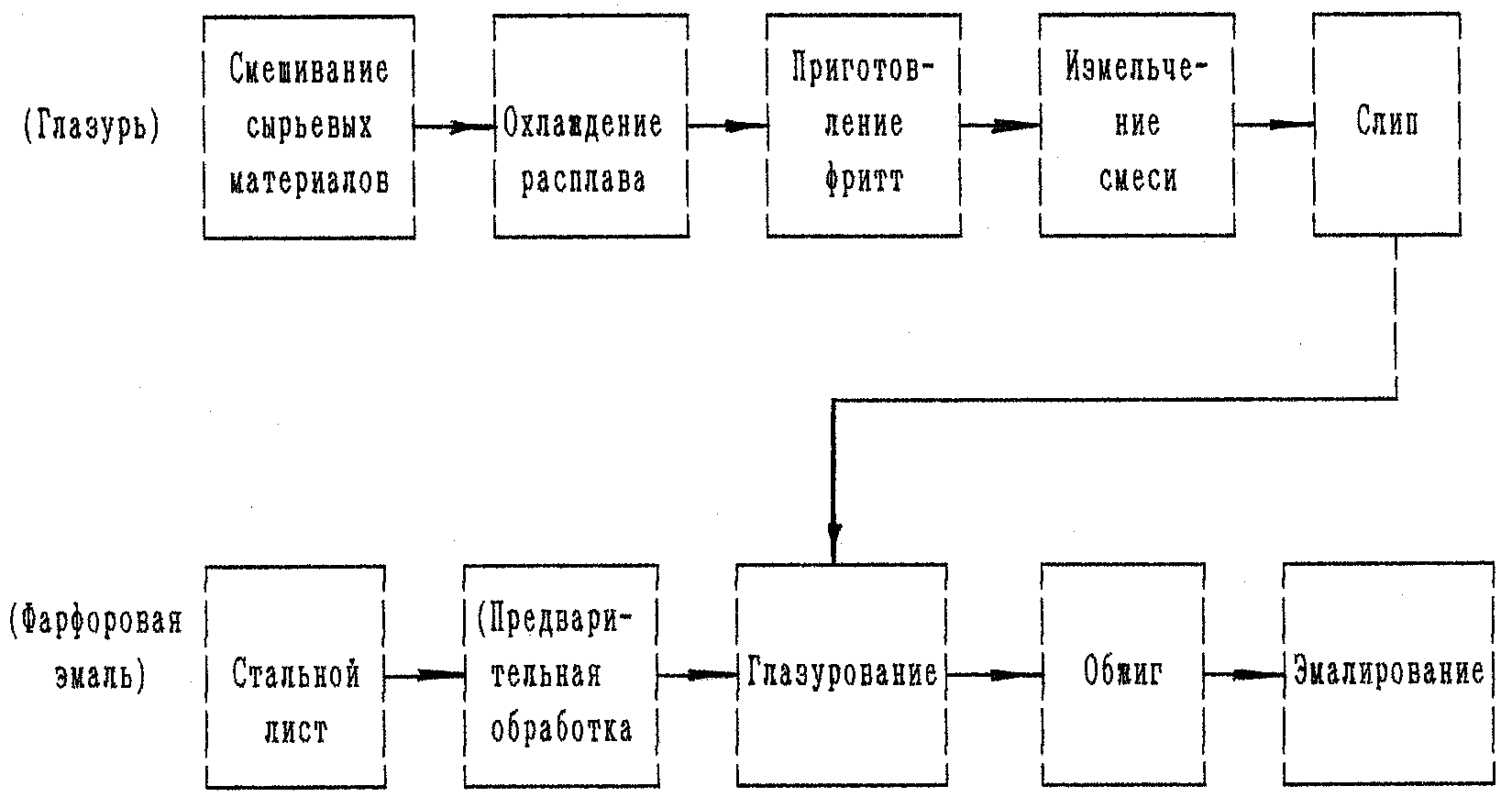

Прилагаемый чертеж представляет собой поточную диаграмму для

пояснения экспериментов по нанесению фарфорово-эмалевого покрытия.

Описание

предпочтительных вариантов

Далее будет приведено более подробное описание настоящего

изобретения.

Основным материалом, используемым в настоящем изобретении, является стальной лист, снабжаемый при этом слоем гальванического покрытия алюминиево-цинковым сплавом. Что касается состава металлов, присутствующих в сплаве слоя гальванического покрытия, то этот сплав содержит от 4 до 70% вес. алюминия, а остальное - цинк и обычные примеси и добавки, которые могут улучшать или не ухудшать характерные свойства пленки. В том случае, когда содержание алюминия составляет менее 4% вес., нельзя ожидать достижения повышенной коррозионной стойкости, особенно у гальванического покрытия алюминиево-цинковым сплавом. Более предпочтительно, чтобы содержание алюминия в сплаве для покрытия находилось в диапазоне от 25 до 70% вес. Если содержание алюминия составляет менее 25% вес., то температура плавления сплава для покрытия снижается, поэтому любую из соответствующих эмалей с низкой температурой плавления нанести нелегко, однако участки с трещинами, образовавшиеся в процессе обработки посредством гибки, могут приобрести высокую коррозионную стойкость. С другой стороны, если содержание алюминия превышает 70% вес. , участки с трещинами проявляют недостаточную коррозионную стойкость. Примеры добавок в алюминиево-цинковый сплав для гальванического покрытия включают Si, La, Се, Mg и Sn, причем Si является особенно предпочтительным с точки зрения адгезии гальванического покрытия к основному материалу.

Количество гальванического покрытия из алюминиево-цинкового сплава, подлежащего нанесению на основной материал, находится в диапазоне от 80 до 300 мг/м2 на обеих сторонах.

Присутствие цинка в алюминиево-цинковом сплаве слоя гальванического покрытия может снизить адгезию между слоем гальванического покрытия и эмалевым покрытием и, таким образом, возникает проблема отслоения эмалевого слоя, когда полученный эмалированный стальной лист подвергают гибке после эмалирования. Причина этого еще четко не объяснена, однако можно предположить, что цинк в процессе этапа эмалирования вступает в реакцию окисления с покрытием неорганического оксида, такого как эмалевое покрытие, из-за высокой склонности цинка к реакции окисления и образование слоя в процессе реакции окисления может нарушить сцепление между слоем гальванического покрытия и эмалевым слоем на границе раздела между ними. Таким образом, изобретатели настоящего изобретения установили, что какое-либо чрезмерное окисление алюминиево-цинкового сплава слоя гальванического покрытия эмалевым покрытием может быть замедлено посредством введения промежуточного слоя между слоем гальванического покрытия и самым верхним эмалевым слоем для регулирования реакции окисления этих слоев, и реализовали тем самым первый аспект настоящего изобретения.

В настоящем изобретении, как подробно было описано выше, стальной лист с фарфорово-эмалевым покрытием имеет такое строение, чтобы цинк способствовал повышению коррозионной стойкости, т.е. чтобы возникал эффект замедления образования ржавчины из-за окисления стального листа в той части слоя гальванического покрытия сплавом, который находится в контакте со стальным листом, и чтобы алюминий, обладающий превосходной адгезией к фарфоровой эмали, присутствовал в высокой концентрации на границе между слоем гальванического покрытия и эмалевым слоем, чтобы тем самым снабдить эмалированный стальной лист таким типом предварительного покрытия, который обладает не только превосходной адгезией к эмали и ингибирующими свойствами по отношению к ржавлению торцовых поверхностей, но также оказывает ингибирующее влияние на образование ржавчины на участках, подвергнутых гибке.

Промежуточный слой, который находится в контакте со слоем гальванического покрытия алюминиево-цинковым сплавом стального листа, можно грубо разделить на две группы, т.е. на три разновидности слоев покрытия и две разновидности слоев покрытия. Слой покрытия обладает превосходными адгезионными свойствами по сравнению с поверхностным слоем. Первыми из всех будут подробно описаны ниже три разновидности слоев покрытия.

Первый промежуточный слой представляет собой слой покрытия, содержащий, по меньшей мере, один компонент из группы, включающей Ni, Со, Мо, Mn, Ni-P, Ni-Co-P и Со-Р. Все из упомянутых выше компонентов, Ni, Со, Мо, Mn, Ni-P, Ni-Co-P и Со-Р, могут замедлять взаимодействие алюминиево-цинкового сплава слоя гальванического покрытия с эмалевым слоем, причем особенно предпочтительными с точки зрения адгезии к обоим этим слоям и расходов на оборудование являются Ni и Ni-P. В частности слой покрытия Ni-P имеет превосходную адгезию к эмалевым слоям фосфатного типа. Причина этого еще четко не объяснена, однако можно предположить, что происходит образование связей между фосфатными группами, в отличие от случая, когда используют один Ni.

Пленка может быть получена, например, посредством методов гальванопластики, электролиза и электрохимического замещения. Как один из вариантов, пленку можно наносить также посредством образования покрытия в водном растворе, содержащем ионы вышеупомянутых металлов, а затем сушки. Количество подлежащей нанесению пленки составляет предпочтительно не менее 10 мг/м2, чтобы обеспечить замедление взаимодействия слоя алюминиево-цинкового покрытия с эмалевым слоем. С другой стороны, нежелательно, чтобы количество подлежащей нанесению пленки было более 1000 мг/м2 в связи с увеличением производственных расходов.

Второй промежуточный слой представляет собой слой покрытия хроматами. Покрытие оксидом цинка служит для замедления взаимодействия алюминиево-цинкового сплава слоя гальванического покрытия с эмалевым слоем. Способ нанесения такого хроматного покрытия не ограничен никакими особыми требованиями и может заключаться в нанесении покрытия путем непосредственного покрытия слоем хромата, нанесения покрытия посредством взаимодействия с хроматом и посредством электролитического нанесения хромата. При непосредственном покрытии слоем хромата можно также получать пленку покрытия хроматом, используя обработку в растворе, который содержит частицыБ по меньшей мере, одного из таких оксидов, как SiO2, TiO2, ZrO2, Sb2 O3, CoO и MnO2, диспергированных в ванне. Пленка хроматного покрытия, содержащая вышеупомянутые частицы оксидов, демонстрирует дополнительное увеличение адгезии к эмалевому слою. Кроме того, пленку покрытия получают в то время, как производят травление слоя гальванического алюминиево-цинкового покрытия при нанесении хроматного покрытия посредством химического взаимодействия, и, таким образом, происходит дополнительное увеличение адгезии к эмалевому слою за счет свойственного покрытию анкерного эффекта. Если количество покрытия у хроматной пленки составляет не менее 5 мг/м2, выраженное через количество металлического хрома, то полученная в результате пленка может полностью покрывать слой гальванического покрытия алюминиево-цинковым сплавом, и при этом может быть достигнут улучшающий адгезию эффект. С другой стороны, нежелательно нанесение пленки в количестве более 1000 мг/м2 из-за увеличения производственных расходов.

Третий промежуточный слой представляет собой слой покрытия, содержащий, по меньшей мере, один компонент, выбираемый из группы, включающей фосфат цинка, фосфат марганца и фосфат алюминия. Фосфат цинка, фосфат марганца и фосфат алюминия могут служить для замедления любого взаимодействия алюминиево-цинкового сплава слоя гальванического покрытия с эмалевым слоем и обеспечивает превосходную адгезию, в частности, к эмалевым слоям фосфатного типа. Как было описано выше, согласно настоящему изобретению предпочтительно использовать фосфорную эмаль с низкой температурой плавления, и одним из приведенных здесь примеров является такая эмаль фосфатного типа. Пленка фосфата цинка, фосфата марганца и фосфата алюминия может быть получена в соответствии с любым из используемых обычно способов нанесения подложки, относящимся к так называемой обработке с конверсией фосфорной кислоты. Количество пленки покрытия предпочтительно составляет не менее 0,5 мг/м2, при котором достигается эффект улучшения адгезии. С другой стороны, если это количество превышает 5 мг/м2, то увеличиваются производственные расходы.

Среди описанных выше трех разновидностей промежуточных слоев предпочтительным является первый промежуточный слой, а особенно предпочтительным является слой покрытия Ni-P благодаря его превосходной адгезии и гибкости.

Далее будут подробно описаны две разновидности поверхностных слоев.

Четвертый промежуточный слой представляет собой поверхностный слой на вышеупомянутом слое гальванического покрытия алюминиево-цинковым сплавом, т. е. самый верхний слой на нем, в котором содержание алюминия составляет не менее 96% вес. Как было описано выше, цинк обладает плохой адгезией к фарфоровой эмали и, таким образом, вызывает у эмалированного стального листа расслоение по границе раздела между слоем гальванического покрытия алюминиево-цинковым сплавом и эмалевым слоем в процессе гибки, тогда как алюминий обладает превосходной адгезией к эмалевому слою. Таким образом, согласно настоящему изобретению на верхнюю часть слоя гальванического покрытия алюминиево-цинковым сплавом наносят поверхностный слой, имеющий содержание алюминия не менее 96% вес., для того чтобы повысить адгезию слоя гальванического покрытия к эмалевому слою при сохранении высокой коррозионной стойкости слоя гальванического покрытия. С этой точки зрения не существует никакого верхнего предела содержания алюминия, и может быть обеспечена превосходная адгезия слоя гальванического покрытия к эмалевому слою, даже если содержание алюминия на верхней части слоя гальванического покрытия составляет, например, 100% вес.

В связи с этим термин "верхняя часть", используемый здесь, означает поверхностный слой, распространяющийся на глубину около 20 ангстрем слоя гальванического покрытия алюминиево-цинковым сплавом, и состав верхней части определяются с помощью выполнения анализа этой части посредством оже-электронной спектроскопии с получением объемных диаграмм, затем расчета отношения площадей и произведения этих отношений на удельный вес для получения количества каждого компонента, выраженного в весовых процентах.

Содержание алюминия в верхней части слоя гальванического покрытия, т.е. в поверхностном слое, можно регулировать до не менее 96% вес., например, посредством обработки погружением в кислоту, способом анодной электролитической обработки, применением содержащего ионы алюминия раствора, использованием оксида алюминия (или золя, содержащего оксид алюминия) и способом натирания слоя гальванического покрытия металлическим алюминием. Содержание алюминия в верхней части слоя гальванического покрытия можно регулировать до уровня не менее 96% вес. посредством погружения в кислоту, поскольку цинк способен полностью растворяться в растворе кислоты, а алюминий плохо растворим в ней. В случае анодной электролитической обработки цинк может раствориться, а алюминий растворяется плохо, поскольку присутствует на поверхности в виде химически пассивного оксида алюминия, и, таким образом, верхняя часть слоя гальванического покрытия обогащается алюминием. Если комбинировать обработку погружением в кислоту и метод анодной электролитической обработки, то в верхней части может быть легко достигнуто преобладание алюминия, и полученная в результате поверхность имеет форму, которая обладает высоким анкерным эффектом и проявляет значительно повышенную адгезию к эмалевому слою, поскольку металлический алюминий не растворяется, а окисляется, что ускоряет, таким образом, образование пленки оксида алюминия.

Как один из вариантов, если никель осаждается или сцепляется только с поверхностью цинка, тогда как алюминий остается на поверхности слоя гальванического покрытия алюминиево-цинковым сплавом, для образования таким образом верхнего слоя, то может быть получен слой гальванического покрытия алюминиево-цинковым сплавом, обладающий превосходной адгезией к эмалевому слою, в то же время при эффективном предотвращении любого повреждения цинка при обработке гибкой.

Соответственно пятый промежуточный слой представляет собой поверхностный слой, т. е. верхнюю часть слоя гальванического покрытия алюминиево-цинковым сплавом, который содержит алюминий, никель и не более 1% вес. цинка. Поверхностный слой предпочтительно имеет содержание Al в диапазоне от 4 до 70% вес. и содержание Ni в диапазоне от 30 до 96% вес., а особенно предпочтительные результаты могут быть получены, когда поверхностный слой имеет содержание Al в диапазоне от 55 до 70% вес. и содержание Ni в диапазоне от 30 до 45% вес. В этом случае алюминий или никель могут быть введены в поверхностный слой в форме их оксида или гидроокиси.

Такой поверхностный слой предпочтительно получают, например, способом, по которому слой гальванического покрытия алюминиево-цинковым сплавом погружают в ванну для гальванического покрытия никелем. В этом случае ванна для гальванического покрытия никелем может содержать добавки и/или неизбежные примеси, которые не ухудшают адгезии к слою гальванического покрытия, или может улучшить адгезию, например, соединений, связанных с фосфорной кислотой, таких как гипофосфит натрия, серная кислота и другие анионы, неизбежно присутствующие в ванне. В частности, если и Ni, и фосфорная кислота введены в поверхностный слой гальванического покрытия алюминиево-цинковым сплавом, то полученный в результате поверхностный слой обладает превосходной адгезией к эмалевому слою. Причина этого еще четко не объяснена, однако можно предположить, что между фосфатными группами происходит образование связей, в отличие от случая, когда используют один Ni. Кроме того, если эмалевый слой представляет собой тип слоя на основе соединений фосфорной кислоты, то можно получить эмалированный стальной лист, который демонстрирует не только повышенную долговечность в условиях химического воздействия, такую как стойкость к химическому воздействию, но также повышенные адгезию, коррозионную стойкость и свойства эмалевого слоя, и у которого по существу отсутствуют любые повреждения слоя гальванического покрытия. Если содержание цинка в верхней части превышает 1% вес., то адгезия между слоем гальванического покрытия и эмалевым слоем ухудшается.

В качестве других способов получения такой верхней части слоя гальванического покрытия алюминиево-цинковым сплавом, которое содержит алюминий, никель и не более 1% вес. цинка, можно перечислить, например, способы гальванического покрытия, электрохимического покрытия и покрытия электрохимическим замещением.

В частности, подходящим является способ, по которому [изделие] со слоем гальванического покрытия алюминиево-цинковым сплавом погружают в содержащий ионы никеля водный раствор, имеющий величину рН не более 4, поскольку алюминий нерастворим в таком водном растворе, и никель легко замещается только цинком. Примеры таких содержащих ионы никеля водных растворов, имеющих величину рН не более 4, включают растворы для гальванического покрытия никелем, используемые для покрытия стальных листов никелем. Использование водного раствора, в котором величина рН превышает 4, нежелательно с точки зрения адгезии между слоем гальванического покрытия и слоем эмалевого покрытия, поскольку цинк не растворяется в нем, в то время как часть алюминия растворяется и, следовательно, цинк остается на поверхности слоя гальванического покрытия.

В первом аспекте настоящего изобретения эмалевый слой образуется как самый верхний слой поверх промежуточного слоя. В качестве фарфоровых эмалей предпочтительно использовать те, которые имеют низкую температуру плавления, ниже 600oС, с учетом температуры плавления гальванического покрытия алюминиево-цинковым сплавом. Конкретные примеры фарфоровых эмалей включают главным образом эмали типа бората свинца и борсиликата свинца на основе PbO; эмали типа фосфата цинка и фосфата свинца на основе Pb2O5; и натриевое стекло на основе Na2O. Можно использовать также фарфоровые эмали, получаемые добавлением к этим основным компонентам от одного до нескольких десятков разновидностей оксидов. Кроме того, к этим фарфоровым эмалям может быть добавлен окрашивающий пигмент. Что касается используемых здесь способов глазурования, то к ним относятся способ напыления, способ с использованием установки для нанесения покрытий и электростатический способ.

Композиция эмали, использованной в первом аспекте настоящего изобретения, не ограничена никакими конкретными требованиями, однако, когда время обжига составляет, например, 5 минут, а температура обжига превышает 600oС, то алюминиево-цинковое покрытие полностью смешивается с эмалевым слоем, и это приводит, тем самым, к значительному снижению, например, коррозионной стойкости и особенно способности повышать коррозионную стойкость гальванического покрытия алюминиево-цинковым сплавом. Таким образом, по настоящему изобретению предпочтительно использовать фарфоровые эмали, имеющие температуру плавления менее 600oС. Кроме того, сплав в слое покрытия начинает плавиться, когда температура превышает 540oС, и смешивается с эмалевым слоем, и поэтому температуру обжига эмалевого слоя предпочтительно устанавливать на уровне не более 540oС, в особенности, когда слой эмали наносят только на одну сторону.

Иногда в процессе обжига происходит изменение внешнего вида эмалевого слоя, при этом декоративный эффект утрачивается, даже когда используемую эмаль можно обжигать при температуре не более 530oС.

Для устранения этих недостатков необходимо регулировать температуру обжига на уровне не более 520oС.

Если эмалевый слой подвергают обжигу при температуре, превышающей температуру плавления сплава гальванического покрытия, то расплавленное покрытие просачивается из эмалевого слоя в процессе обжига эмали в печи, что приводит к серьезным повреждениям оборудования, нарушениям покрытия на тыльной стороне изделия, при этом также ухудшаются коррозионная стойкость и дополнительная коррозионная стойкость, и, таким образом, изделие может покрыться ржавчиной. У слоя гальванического покрытия, на тыльной стороне которого нет никакого эмалевого слоя, отсутствует и предшествующий особый верхний слой, однако, может иметься такая верхняя часть. Эмалированный стальной лист согласно настоящему изобретению представляет собой стальной лист с алюминиево-цинковым гальваническим покрытием, обладающий повышенной коррозионной стойкостью и добавочной коррозионной стойкостью, и, таким образом, нет необходимости наносить эмалевый слой на его тыльную сторону. Когда эмалевый слой наносят только на [одну] поверхность, то расходы на нанесение эмалевого слоя могут быть значительно снижены. В этом случае эмалевый слой предпочтительно подвергать обжигу при низкой температуре, при которой нельзя повредить слой гальванического покрытия.

Толщина эмалевого слоя особенно не ограничена, однако, как правило, она составляет не менее 50 мкм. В частности, когда готовый эмалированный лист подвергают гибке, то толщину эмалевого слоя, однако предпочтительно регулировать на уровне не более 50 мкм, чтобы, таким образом, дополнительно улучшить его адгезии к слою гальванического покрытия алюминиево-цинковым сплавом. Коэффициенты теплового расширения стального листа и эмалевого слоя отличаются друг от друга и, следовательно, при охлаждении сразу после обжига эмалевого слоя на поверхности стального листа могут возникнуть напряжения на границе раздела между поверхностью эмалевого слоя. Чем толще эмалевый слой, тем выше напряжения, возникающие на границе раздела, и, таким образом, адгезия на ней снижается. Кроме того, если стальной лист подвергают гибке, то чем толще эмалевый слой, тем больше трещин образуется на поверхности эмалевого слоя.

Методика

оценки качества фритт для эмалирования

Изобретатели настоящего изобретения использовали следующие методы для контроля различиях свойств фритт для

эмалирования (таких как температура

размягчения, стойкость к химическому воздействию). Их используют, поскольку обычные методы требуют большого количества этапов, как показано на чертеже, и

продолжительного времени для выполнения этих

экспериментов. Приведенные ниже методы являются упрощенной методикой для оценки качества эмалевых фритт (такого как температура размягчения, стойкость к

химическому воздействию) за краткий период

времени.

(1) Определение температуры размягчения

Фритты для эмалирования измельчали таким образом, чтобы получить порошок для

образцов, который может пройти через сито,

имеющее размер ячейки 74 мкм (меш 200), но не может пройти через сито, имеющее размер ячейки 44 мкм (меш 325).

Вышеупомянутый порошок насыпали в виде конуса для испытания согласно "Методу испытаний на огнеупорность огнеупорного кирпича", как описано в JIS R2204. Испытательный конус нагревали, сопровождая определением температуры, при которой его вершина приходит в контакт с опорной поверхностью. Эта температура считается "точкой размягчения" конуса или использованных фритт. На основании результатов, полученных в различных контрольных экспериментах, можно заключить, что температуру размягчения фритт следует регулировать на уровне не более 490oС, для того чтобы получить возможность подвергать эмалевый слой обжигу при температуре не более 530o С.

(2) Определение стойкости к химическому воздействию

Стойкость к химическому воздействию оценивали посредством превращения

фритт для эмалирования в гранулы с помощью обжига,

затем погружения их в кислотный раствор (такой как 18%-ный водный раствор хлористоводородной кислоты) или в щелочной раствор (такой как 20%-ный

водный раствор гидроокиси натрия) в течение одного часа

и определения скорости потери веса, измеряемого до и после погружения.

На основе результатов различных контрольных экспериментов сделали заключение, что степень потери веса, наблюдаемую при предшествующем испытании погружением с использованием кислотного и щелочного раствора, следует регулировать до уровня не более 1%, чтобы получить возможность обеспечить степень остаточной глянцевитости при испытании стойкости к химическому воздействию (кислотостойкости и щелочестойкости), как предписано в JISR4301, не менее 90%.

Второй аспект настоящего изобретения относится к фриттам для эмалирования, которые могут быть разделены на три разновидности. Каждая из этих трех разновидностей фритт для эмалирования включает Р2O5, Sb2O3, Al2O3 и В2O3; по меньшей мере, один оксид металла I группы Периодической системы элементов, выбираемый из группы, включающей Na2О, K2O и Li2O; по меньшей мере, один оксид металла II группы Периодической системы элементов, выбираемый из группы, состоящей из ZnO, ВаО, СаО и SrO; и по меньшей мере, один оксид элемента IV группы Периодической системы элементов, выбираемый из группы, включающей TiO2, SiO2 и ZrO2, но не содержащей PbO2.

Фритты позволяют использовать низкотемпературный обжиг эмалевого слоя при температуре не более 530oС и получать изделия с эмалевым покрытием, имеющие повышенные характеристики, такие как стойкость к химическому воздействию (долговечность в условиях химического воздействия) и коррозионная стойкость, посредством соответствующего изменения соотношения в составе упомянутых выше компонентов. Первыми из всех должны быть подробно описаны ниже композиции двух разновидностей фритт для эмалирования, которые не содержат PbO, которые можно подвергать обжигу при низкой температуре, 530 или 520oС, и которые позволяют получить эмалированные изделия, имеющие значительно повышенную стойкость к химическому воздействию (долговечность в условиях химического воздействия).

Первая и вторая разновидности фритт для эмалирования имеют содержание Р2O5, находящееся в достаточно

широком

диапазоне, и относительно высокое содержание

Sb2O3.

P2О5 представляет собой компонент, необходимый для образования стеклянной фазы в эмалевом слое по настоящему изобретению и образующий сетчатую структуру.

С учетом обеспечения низкой температуры обжига эмалевого слоя содержание P2O5 в фриттах для эмалирования должно быть в диапазоне от 45 до 65% вес. Это связано с тем, что, если содержание Р2О5 меньше 45%, то полученные в результате фритты требуют высокой температуры обжига, и эмалевый слой, образованный из этих фритт, нельзя подвергать обжигу при низкой температуре, не более 530oС, тогда как если содержание Р2O5 превышает 65%, то получаемый в процессе измельчения в шаровой мельнице слип (вязкая масса) затвердевает на этапе изготовления фритт. Предпочтительно, чтобы содержание P2O5 в фриттах находилось в диапазоне от 50 до 65% вес.

В молекулярном состоянии Р2O5 содержит двойную связь атомов кислорода, и поэтому это соединение обладает низкой долговечностью при химическом воздействии и сильной летучестью. Однако Р2O5 может обеспечить характерные свойства, необходимые для образования эмалевого слоя, если остальные компоненты используются в сочетании с P2O5.

Sb2O3 представляет собой компонент, который может влиять на долговечность при химическом воздействии эмалевого слоя. Более конкретно, скорость потери веса эмали возрастает после испытания на кислотостойкость по мере того, как возрастает количество добавляемого Sb2 O3, однако температура размягчения полученных фритт для эмалирования наоборот снижается. По этой причине содержание Sb2O3 в фриттах следует ограничить до диапазона от 5 до 15% вес. Более конкретно, если содержание Sb2O3 составляет менее 5% вес., то полученная эмаль имеет высокую температуру обжига, и, таким образом, эмалевый слой нельзя подвергать спеканию при низкой температуре, порядка не более 530oС, тогда как, если содержание превышает 15% вес., полученный эмалевый слой не проявляет необходимой для него кислотостойкости. Предпочтительно, чтобы содержание Sb2O3 находилось в диапазоне от 7 до 12% вес., и, в частности, если оно находится в диапазоне от 8 до 9,5% вес., полученный эмалевый слой можно подвергать обжигу при температуре порядка не более 520oС, с последующим повышением кислотостойкости.

Al2O3 представляет собой компонент, который влияет на механические свойства и долговечность в условиях химического воздействия полученного эмалевого слоя, при этом его содержание в фриттах следует поддерживать в диапазоне от 2 до 10% вес. Поэтому, если содержание Al2O3 составляет менее 2% вес. , то полученный в результате эмалевый слой не проявит нужных механических свойств и стойкости к химическому воздействию. С другой стороны, если оно превышает 10% вес., то эмалевый слой требует использования более высокой температуры обжига и, таким образом, не может подвергаться обжигу при низкой температуре, порядка не более 530oС.

Если содержание Al2 O3 попадает в диапазон от 3 до 8% вес., то полученные в результате фритты могут подвергаться обжигу при низкой температуре, не более 520oС, и могут проявлять повышенную кислотостойкость.

В частности, если содержание Al2O3 составляет не менее 4% вес. и не более 6% вес., то полученные в результате фритты могут подвергаться обжигу при более низкой температуре и могут продемонстрировать более высокую кислотостойкость.

В2О3 представляет собой компонент, который способствует снижению температуры обжига эмалевого слоя и влияет на его глянцевитость, и его содержание в фриттах следует поддерживать в диапазоне от 0,5 до 5% вес. Поэтому, если содержание В2O3 меньше 0,5% вес., то полученный в результате эмалевый слой имеет пониженную глянцевитость, требует использования повышенной температуры обжига и не может подвергаться обжигу при низкой температуре, менее 530oС, тогда как, если оно превышает 5% вес., то полученный в результате слой эмали имеет низкую кислотостойкость. Предпочтительно, чтобы содержание В2O3 находилось в диапазоне от 0,5 до 2% вес. Если содержание попадает в этот диапазон, то полученный в результате эмалевый слой может подвергаться обжигу при низкой температуре и имеет высокую кислотостойкость.

Na2O, K2O и Li2O представляют собой компоненты, которые влияют на снижение температуры обжига эмали, глянцевитость и долговечность в условиях химического воздействия эмали и, таким образом, полное содержание, по меньшей, мере одного компонента, выбранного из группы, включающей Na2O, K2О и Li2O, должно быть не менее 7% вес. и менее 15% вес.

Если полное содержание этих трех компонентов составляет менее 7% вес., то полученная в результате эмаль имеет пониженную глянцевитость и не может быть подвергнута обжигу при низкой температуре, не более 530oС. Кроме того, для того чтобы обеспечить температуру обжига не более 520oС практически возможной, полное содержание трех компонентов должно быть не менее 11,5% вес. и не более 13% вес.

ZnO, ВаО, СаО и SrO представляют собой компоненты, которые влияют на долговечность в условиях химического воздействия, механические свойства и коэффициент теплового расширения полученной в результате эмали, и полное содержание, по меньшей мере, одного компонента, выбранного из группы, включающей ZnO, ВаО, СаО и SrO, должно быть ограничено диапазоном от 7 до 20% вес.

Если полное содержание этих четырех компонентов составляет менее 7% вес. , то полученная в результате эмаль ни при каких условиях не обеспечивает нужную долговечность в условиях химического воздействия и механические свойства. С другой стороны, если их полное содержание превышает 20% вес., то полученная в результате эмаль не только требует использования высокой температуры обжига и не может подвергаться обжигу при низкой температуре, не более 530oС, но у нее также повышается коэффициент теплового расширения, и поэтому эмалевый слой растрескивается из-за увеличения разности между коэффициентами теплового расширения эмалевого слоя и стального листа.

Для того чтобы сделать практически возможным обжиг эмали при температуре не более 520oС, полное содержание вышеупомянутых четырех компонентов должно находиться в диапазоне от 11 до 14% вес. Если их полное содержание попадает в вышеприведенный диапазон, то полученный в результате слой эмали может подвергаться обжигу при низкой температуре, не более 520oС, и обладает нужной кислотостойкостью.

И, наконец, TiO2, SiO2 и ZrO2 представляют собой компоненты, которые могут влиять на долговечность в условиях химического воздействия и механические свойства полученной в результате эмали, и полное содержание, по меньшей мере, одного компонента, выбранного из группы, включающей TiO2, SiO2 и ZrO2, должно быть ограничено диапазоном от 1 до 10% вес. Поэтому, если полное содержание этих трех компонентов составляет менее 1% вес., то полученная в результате эмаль ни при каких условиях не обеспечивает нужные долговечность в условиях химического воздействия и механические свойства, тогда как, если их полное содержание превышает 10% вес., то полученная в результате эмаль требует использования высокой температуры обжига и не может подвергаться обжигу при низкой температуре, не более 530oС. Предпочтительно, чтобы их полное содержание находилось в диапазоне от 1 до 8% вес. Если их полное содержание ограничено диапазоном от 3 до 6% вес., то полученный в результате слой эмали может подвергаться обжигу при низкой температуре, не более 520oС, и обеспечивает более высокую кислотостойкость.

Третья разновидность фритт для эмалирования способствует образованию слоя эмали, имеющего высокую степень остаточного глянца после проведения испытания на стойкость к химическому воздействию, и обладает способностью подвергаться обжигу при низкой температуре. Третья разновидность фритт для эмалирования имеет содержание оксида элемента IV группы, находящееся в узком диапазоне, и имеет низкое содержание Sb2O3.

Содержание P2O5 в фриттах должно быть ограничено диапазоном от 50 до 65% вес. Поэтому, если его содержание составляет менее 50% вес., то полученный в результате эмалевый слой имеет высокую температуру размягчения и проявляет высокую степень потери веса при испытании погружением в кислотный и щелочной растворы, тогда как, если оно превышает 65%, то получаемый в процессе измельчения в шаровой мельнице слип затвердевает на этапе изготовления фритт.

Sb2O3 представляет собой компонент, который влияет на долговечность в условиях химического воздействия полученного в результате эмалевого слоя, а эмалевый слой демонстрирует увеличение степени потери веса после испытания на кислотостойкость, по мере того как возрастает количество добавляемого Sb2O3, однако полученные в результате фритты для эмалирования имеют пониженную температуру размягчения. По этой причине, если требуется, чтобы фритты обладали стойкостью к химическому воздействию, то в них не добавляют Sb2O3, а недостаточное понижение температуры обжига из-за отсутствия Sb2O3 может быть компенсировано посредством добавления других компонентов, как будет описано ниже, т.е., В2 O3, Na2O, K2O, Li2O, ZnO, ВаО и СаО.

В случае, когда требуется, чтобы эмалированные изделия обладали как повышенной стойкостью к химическому воздействию, так и пониженной температурой обжига, то в фритты добавляют Sb2O3. В этом случае добавка способствует снижению температуры размягчения фритт для эмалирования, однако содержание Sb2O3 следует ограничивать до менее 5% вес., чтобы отрегулировать степень потери веса после испытаний на кислотостойкость до нужного уровня, не более 1% вес.

В таком случае, более предпочтительно, чтобы содержание Sb2O3 находилось в диапазоне от 0,5 до 5% вес., а преимущественно, его содержание следует ограничить до диапазона от 0,5 до 2,5% вес.

Содержание Al2O3 должно находиться в диапазоне от 3 до 8% вес. с точки зрения возможности выполнения низкотемпературного обжига и нужной кислотостойкости получаемого эмалированного изделия. Поэтому, если содержание Al2O3 составляет менее 3% вес., то полученный в результате эмалированный слой не может обеспечивать нужной кислотостойкости, тогда как, если содержание превышает 8% вес., то эмалевый слой нельзя подвергать обжигу при низкой температуре, не более 530oС.

В частности, если содержание Al2O3 находится в диапазоне от 4 до 6% вес. , то полученный в результате эмалевый слой может подвергаться обжигу при более низкой температуре и демонстрирует более высокую кислотостойкость.

Содержание В2O3 должно находиться в диапазоне от 0,5 до 4,6% вес. с точки зрения температуры обжига получаемой эмали и кислотостойкости полученного в результате эмалевого изделия. Поэтому, если содержание В2 O3 составляет менее 0,5% вес., то эмалевый слой нельзя обжигать при низкой температуре, не более 530oС. С другой стороны, если содержание превышает 4,6% вес., то полученная в результате кислотостойкость эмалевого слоя ухудшается. Использование содержания В2O3 в диапазоне от 0,5 до 2% вес. позволяет получить эмалевый слой, обладающий способностью повергаться обжигу при низкой температуре, не более 520oС, и имеющий повышенную кислотостойкость.

Что касается компонентов Na2O, K2O и Li2 O, то общее содержание, по меньшей мере, одного элемента, выбираемого из группы, включающий Na2O, K2O и Li2O, должно быть не менее 9% вес. и менее 15% вес., если принять в расчет снижение температуры обжига полученной эмали и кислотостойкость полученного в результате эмалированного изделия. Поэтому, если общее содержание этих трех компонентов составляет менее 9% вес., то эмалевый слой нельзя подвергать обжигу при низкой температуре, не более 530oС, тогда как, если их общее содержание составляет не менее 15% вес., то полученное в результате эмалевое изделие будет иметь неудовлетворительную кислотостойкость.

Более того, предпочтительно, чтобы общее содержание этих трех компонентов составляло не менее 13% вес., но менее 15% вес.

Что касается компонентов ZnO, BaO и СаО, то общее содержание, по меньшей мере, одного компонента, выбираемого из группы, включающей ZnO, BaO и СаО, следует ограничить диапазоном от 9 до 18% вес., если принять в расчет температуру обжига полученной эмали и кислотостойкость полученного в результате эмалированного изделия. Поэтому, если общее содержание этих трех компонентов составляет менее 9% вес., то полученный эмалевый слой требует использования повышенной температуры обжига, т.е. его нельзя подвергать обжигу при низкой температуре, не более 530oС. С другой стороны, если их общее содержание превышает 18% вес. , то полученное в результате эмалевое изделие будет иметь неудовлетворительную кислотостойкость. В частности, использование общего содержания этих трех компонентов в диапазоне от 11 до 14% вес. позволяет получить эмалевый слой, обладающий способностью подвергаться обжигу при пониженной температуре и имеющий повышенную кислотостойкость.

Что касается TiO2 , SiO2 и ZrO2, то общее содержание, по меньшей мере, одного компонента, выбираемого из группы, включающей TiO2, SiO2 и ZrO2, должно находиться в диапазоне от 3 до 4,5% вес., если принять в расчет способность полученной эмали подвергаться обжигу при низкой температуре и кислотостойкость полученного в результате эмалированного изделия. Если общее содержание этих трех компонентов составляет менее 3% вес., то полученный эмалевый слой не имеет нужной кислотостойкости, тогда как, если оно превышает 4,5% вес., то эмалевый слой нельзя подвергать обжигу при низкой температуре, не более 530oС.

Сырьевые материалы и способ получения фритт для

эмалирования в соответствии с настоящим изобретением

Исходное сырье для фритт в соответствии с настоящим изобретением, которое позволяет получить эмалевый слой, способный подвергаться обжигу

при низкой температуре и имеющий высокую стойкость к

химическому воздействию, не имеет конкретных ограничений, поскольку он может быть получен с использованием обжига вышеупомянутых различных

разновидностей оксидов или их смесей.

Конкретные примеры таких сырьевых материалов включают гидрофосфат аммония, гидрофосфат натрия, дигидрофосфат аммония, дигидрофосфат натрия, оксид алюминия, оксид сурьмы, борную кислоту (ангидрид), карбонат натрия, силикат натрия, карбонат калия, карбонат лития, оксид цинка, карбонат бария, карбонат кальция, карбонат стронция, оксид титана, кремниевую кислоту (ангидрид), оксид циркония и циркон.

Далее способ получения фритт в соответствии с настоящим изобретением, которое позволяет получить эмалевый слой,

способный подвергаться обжигу при низкой температуре и имеющий

высокую стойкость к химическому воздействию, будет описан ниже более подробно. Способ по настоящему изобретению включает следующие

этапы:

(1) Этап выбора подходящих сырьевых материалов из

перечисленных выше соединений, отвешивание нужных их количеств и соответствующее их измельчение и смешивание.

(2) Этап нагрева и обжига полученной смеси для получения ее расплава.

Как один из вариантов, на вышеупомянутых этапах (1) и (2) сырьевые материалы, смешанные таким образом, можно расплавить без измельчения.

(3) На последнем этапе смесь, полученную на вышеупомянутом этапе (2), нагревают и обжигают при температуре, находящейся в диапазоне от 800 до 1200oС, в течение от 30 минут до 4 часов, а более предпочтительно, при температуре, находящейся в диапазоне от 1000 до 1150oС в течение от 30 минут до 2 часов, чтобы, тем самым, расплавить смесь.

В этом случае, если необходимо, смесь можно перемешивать на промежуточном этапе.

(4) Необязательный этап предварительного обжига перед вышеупомянутым этапом плавления, например, когда используют такую соль аммония, как гидрофосфат аммония, при этом способ предварительного обжига включает достаточное смешивание при обычной температуре, а затем нагрев в диапазоне температур от 150 до 500oС в течение от 30 минут до 3 часов для исключения возможности образования газообразного аммиака.

Когда в качестве сырьевого материала используют порошок или карбонаты, содержащие влагу, предпочтительно также выполнять такую предварительную обработку, как обжиг.

Твердый продукт, полученный на этапе предварительного обжига, затем измельчают и после этого подвергают вышеупомянутому этапу плавления (3). Если сырьевой материал подвергли предварительному обжигу, то этап плавления редко сопровождается образованием какого-либо газа. Таким образом, этап плавления никогда не сопровождается бурным газовыделением с поверхности сырьевого материала в тигле вследствие выхода пузырей [газа], тем самым его можно надежно выполнять и могут быть получены фритты для эмалирования, имеющие нужный точный состав.

(5) Этап немедленного закаливания полученного расплава посредством быстрого погружения в воду или выливания на толстую железную плиту. Закаливание способствует образованию измельченных стекловидных фритт, и это облегчает измельчение на следующем этапе.

(6) Этап тонкого измельчения полученных фритт с использованием, например, шаровой мельницы, сферической шаровой мельницы, вибрационной мельницы или автоматизированной дробилки.

Таким образом, могут быть получены нужные фритты для эмалирования, имеющие низкую температуру плавления.

Способ глазурования фритт для эмалирования на

металлических листах по настоящему изобретению

Далее будет подробно описан способ глазурования на

стальных листах фритт для эмалирования, полученных вышеописанным способом.

Сначала в фритты для эмалирования, обладающие способностью подвергаться обжигу при низкой температуре, добавляют различные добавки, такие как глина Гейрома (Gairome), бентонит, альгинат аммония, такие фосфаты, как гексаметафосфат натрия, триполифосфат натрия, пирофосфат натрия, трикальцийфосфат, динатрийгидрофосфат, окрашивающие пигменты и вода, с последующим измельчением, например, в шаровой мельнице для образования вязкой массы (слипа).

Полученную в результате слип подвергают глазурованию на стальном листе посредством, например, погружения, покрытия в потоке, методом разбрызгивания или электростатического распыления с последующим обжигом слоя покрытия при температуре предпочтительно не более 530oС.

В этом случае между этапом глазурования и этапом обжига может быть необязательно предусмотрен этап сушки, однако этап сушки не оказывает никакого влияния на характерные свойства и внешний вид полученного в результате эмалевого слоя.

Фритты для эмалирования должны удовлетворять особым требованиям, таким как низкая температура размягчения, изменчивость поверхностного глянца и стойкость к химическому воздействию (кислотостойкость, щелочестойкость), а также низкий коэффициент теплового расширения и повышенные механические свойства. При этом, когда выполняли операции эмалирования с использованием вышеописанных фритт для эмалирования в соответствии с настоящим изобретением, которые удовлетворяют требованиям к их составу, как описано выше, то было обнаружено, что полученный в результате слой эмали не имеет никаких повреждений и отслаивания.

В фриттах для эмалирования согласно настоящему изобретению полностью отсутствуют какие бы то ни было вредные вещества, такие как тяжелые металлы, и, следовательно, они не оказывают никакого вредного влияния и могут повторно использоваться без каких бы то ни было помех.

Кроме того, как будет показано в приведенных ниже примерах, использование фритт для эмалирования согласно настоящему изобретению может обеспечить получение эмалированных изделий с повышенной долговечностью в условиях химического воздействия, в частности, кислотостойкости, причем установлено, что эти необходимые условия соответствуют стандарту качества для эмалированных изделий.

Эмалированный стальной лист согласно настоящему изобретению обладает повышенной адгезией и коррозионной стойкостью, которые необходимы для операций последующей гибки. Таким образом, стальной лист с успехом используют в областях применения, в которых после обжига эмалированного слоя требуется этапы дальнейшей обработки эмалевого слоя. Доказанным фактом является то, что стальной лист может быть использован и как таковой, в виде плоского листа.

Фритты для эмалирования могут быть нанесены на обычные стальные листы и стальные листы с гальваническим покрытием, такие как стальные листы с гальваническим покрытием алюминием и цинково-железным сплавом, помимо вышеупомянутых стальных листов с гальваническим покрытием алюминиево-цинковым сплавом. Они могут также применяться для покрытия металлических листов из других металлов, в отличие от стальных листов, а также на субстратах, изготовленных из неметаллических материалов.

Результаты настоящего изобретения будут описаны ниже со ссылкой на прилагаемые примеры.

Сначала будут подробно описаны использованные методы испытаний и методы оценки.

Количество алюминия (в весовых %), присутствующего на

поверхности слоя гальванического покрытия

Объемные диаграммы для Al, Zn, присутствующих в верхней части

(в пределах глубины около 20 ангстрем от поверхности самого верхнего слоя)

гальванического слоя были получены с помощью оже-электронной спектроскопии, затем определяли отношение площадей

распространения и подсчитали произведение отношения и удельного веса для получения

количества каждого компонента, выраженного в виде "весовых %". Помимо этого, в таблицах 2, 5 и 8 приведены данные по

содержанию свинца в эмалевом слое, исходя из требований защиты окружающей среды.

Кроме того, оценивали внешний вид тыльной стороны эмалевого слоя после обжига с точки зрения повреждений тыльной

поверхности из-за прогибов и оплавлений слоя гальванического покрытия при нагреве в

процессе обжига.

(Количество Ni): Определили, что расчеты по Ni, полученные посредством флуоресцентного рентгеновского анализа, соответствуют количеству Ni.

(Количество Со): Определили, что расчеты по Со, полученные посредством флуоресцентного рентгеновского анализа, соответствуют количеству Со.

(Количество пленки хромата): Определили, что расчеты по Cr, полученные посредством флуоресцентного рентгеновского анализа, соответствуют количеству пленки хромата, выраженному в форме количества Cr.

(Количество фосфата цинка): Изменение веса хромата цинка, наблюдаемое перед и после образования пленки, определяли посредством флуоресцентного рентгеновского анализа и установили, что изменение веса соответствует количеству фосфата цинка.

(Внешний вид): Эмалевый слой каждого эмалированного изделия осматривали

визуально и внешний вид оценивали в соответствии со следующими критериями:

(Кислотостойкость): Степень эрозии поверхности определяли в соответствии с капельным методом при обычной температуре с использованием лимонной кислоты (10%-ный раствор лимонной кислоты; 15-минутный контакт с каплей), как установлено в JIS К 4301-1978 под названием "Стандарты качества эмалированных продуктов", и оценивали в соответствии с 5-ступенчатыми критериями: АА, А, В, С и D, как установлено в методике испытания.

(Щелочестойкость): Степень эрозии поверхности определяли в соответствии с испытанием на щелочестойкость (10%-ный

раствор карбоната натрия; 15-минутный контакт с каплей), как установлено в JIS E

4301-1978 под названием "Стандарты качества эмалированных продуктов", и оценивали в соответствии со следующими

критериями:

(Адгезия в процессе гибки): Каждый образец

изгибали при рабочем отношении 0,5 ммR с использованием гибочного устройства, способного осуществлять гибку под углом 90

градусов. После гибки образец подвергали испытанию на отслаивание с помощью

целлофановой [клейкой] ленты, состояние отслоения эмалевого слоя наблюдали визуально и оценивали в соответствии со

следующими критериями:

(Прочность клея при испытании на растяжение): Два эмалированных стальных листа склеивали один с другим с использованием клея на основе термореактивной эпоксидной смолы так, чтобы площадь склеивания была равна 3 см2, после чего склеенные листы подвергали термической обработке при 170oС в течение 20 минут. После отверждения клея к противоположным кромкам двух склеенных стальных листов прикладывали растягивающую нагрузку для определения, тем самым, силы, потребной для разделения этих двух листов, которая должна характеризовать прочность клея на разрыв.

(Коррозионная стойкость в месте изгиба): Вышеупомянутый эмалированный стальной лист, который был подвергнут изгибу, подвергали циклическим испытаниям, при которых каждый цикл включает разбрызгивание чистой воды (при 35oС в течение 4 часов), сушку (при 60oС в течение 2 часов) и увлажнение (при 50oС в течение 2 часов), и визуально проверяли на предмет образования ржавчины спустя один месяц.

(Коррозионная стойкость на торцовой поверхности): Каждый стальной лист хранили в термогидростате при поддержании температуры 37oС и относительной влажности 95% в течение одного месяца и после этого каждый лист контролировали визуально на предмет появления ржавчины на торцовых поверхностях.

Примеры 1-27

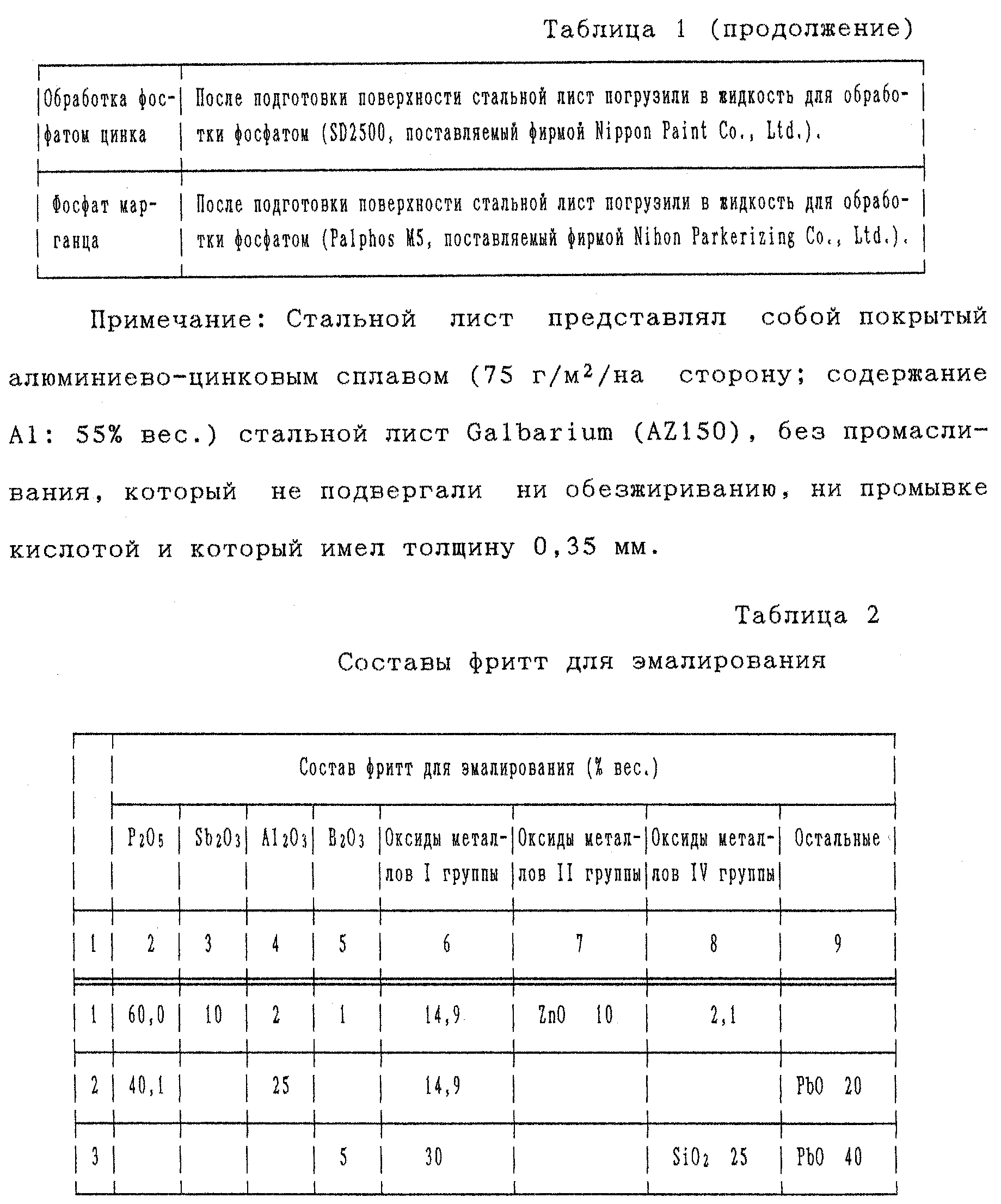

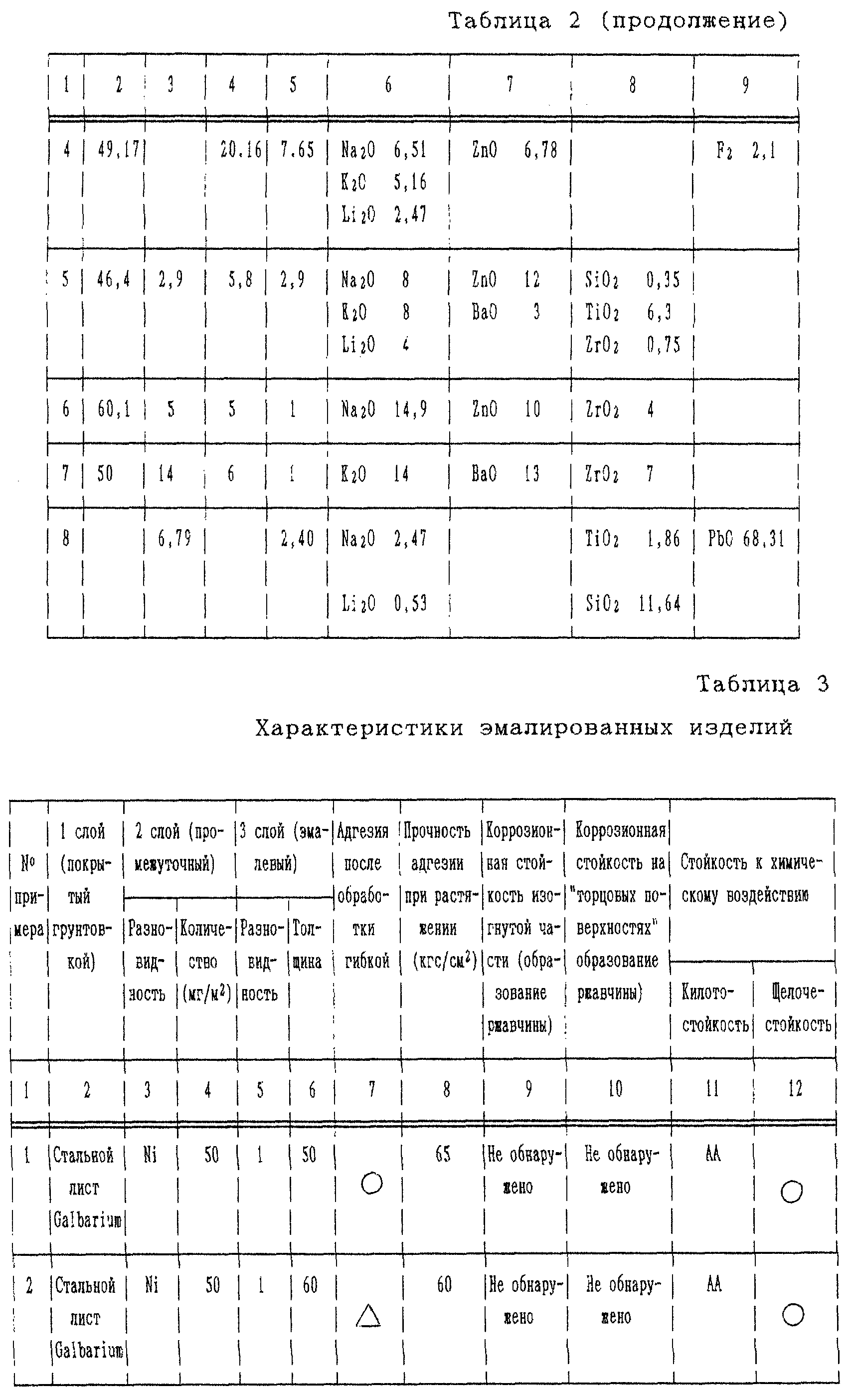

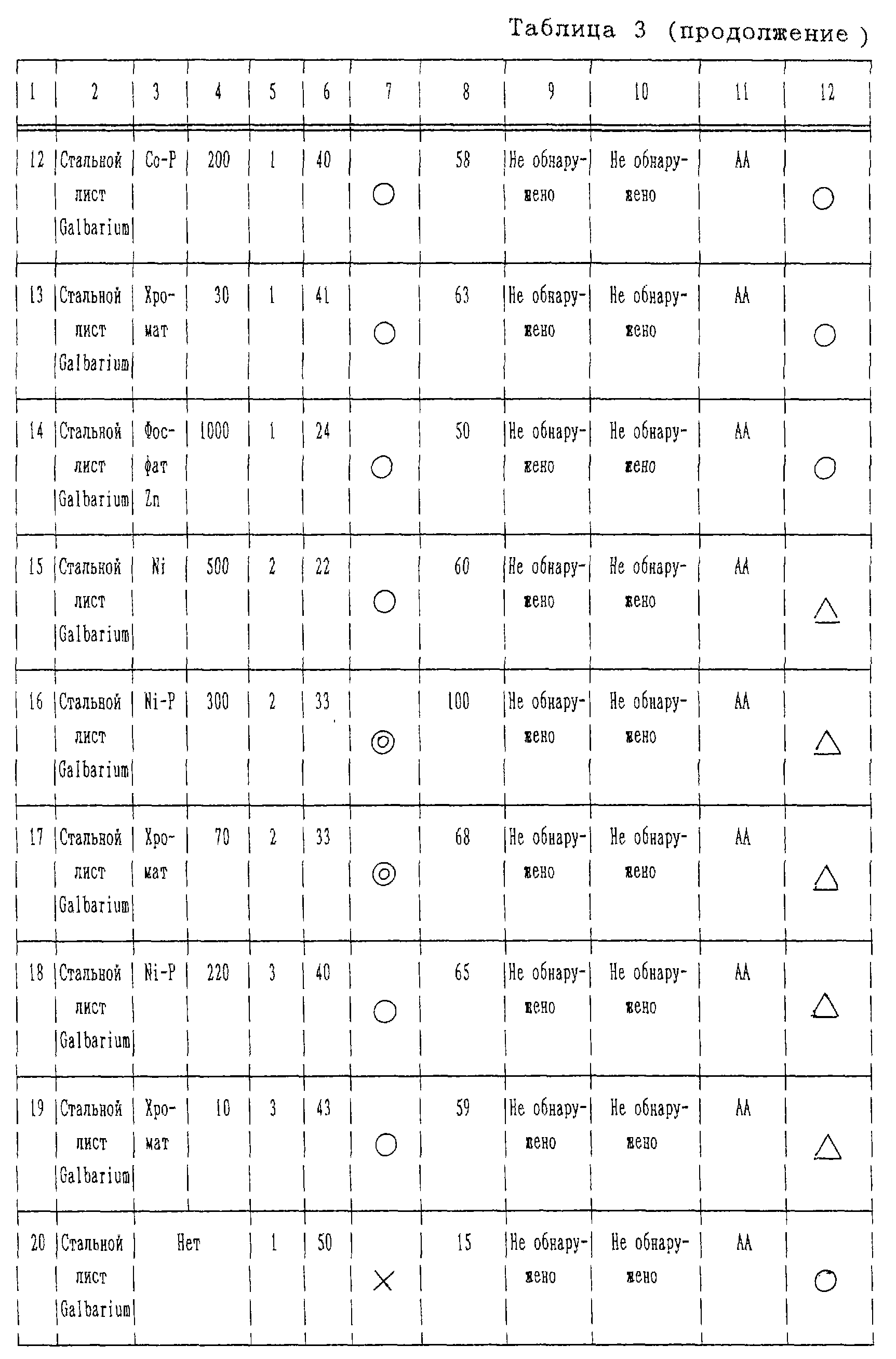

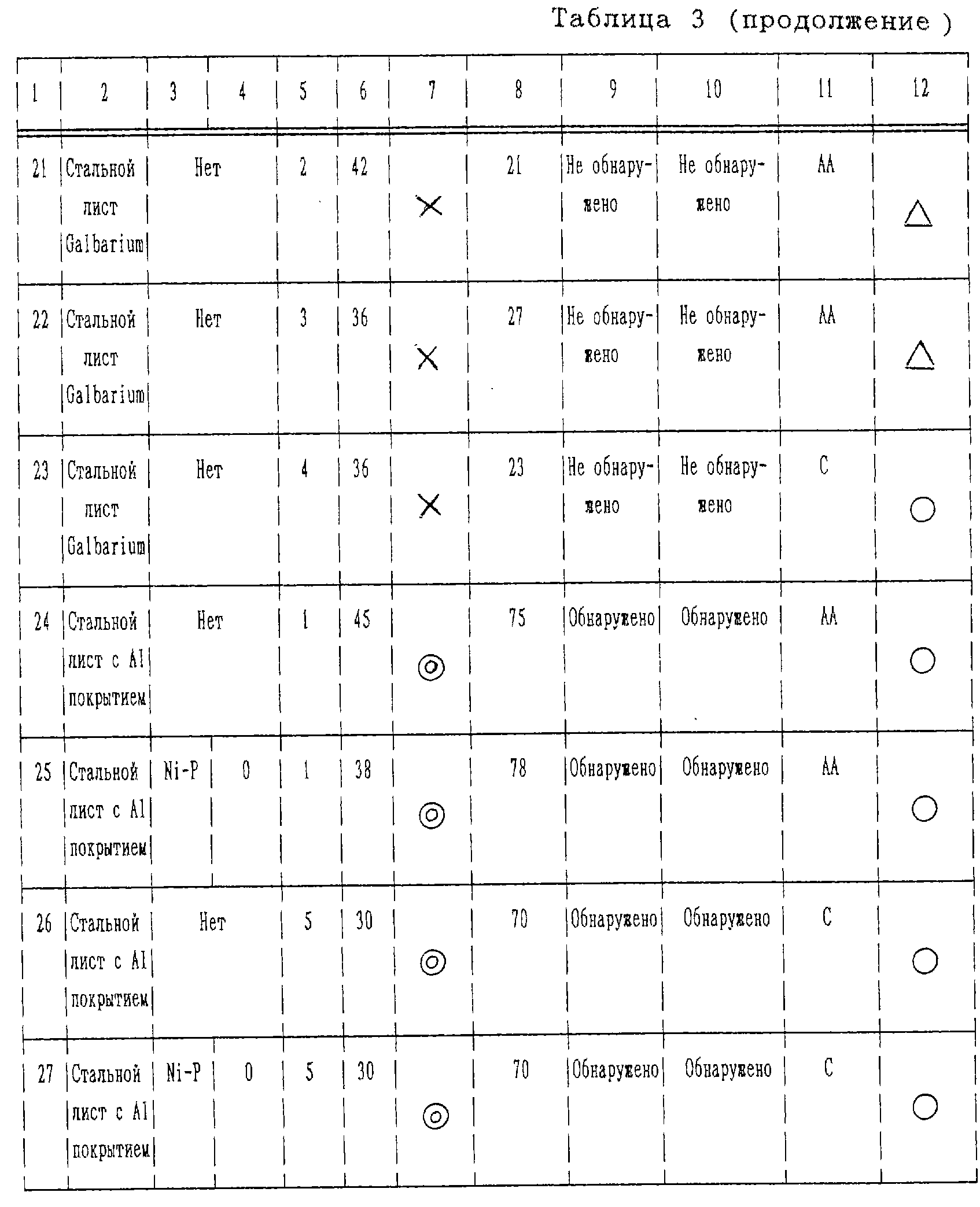

В соответствии со способом, конкретизированным в таблице 1, промежуточный слой

нанесли на покрытый слоем алюминиево-цинкового сплава (75 г/м2/на сторону; содержание Al: 55% вес.) стальной лист Galbarium (AZ150), без промасливания, который не подвергали ни

обезжириванию, ни промывке кислотой и который имел толщину 0,35 мм. Вслед за

этим стальной лист непрерывно подавали на этап глазурования в рулоне с последующим глазурованием слипом методом

разбрызгивания при использовании каждой эмали, перечисленной в таблице 2, и обжигом в

электрической печи при температуре от 460 до 600oС в течение от 1 до 10 минут для получения эмалевого

слоя. Характеристики полученного в результате эмалированного стального листа обобщены

в таблице 3.

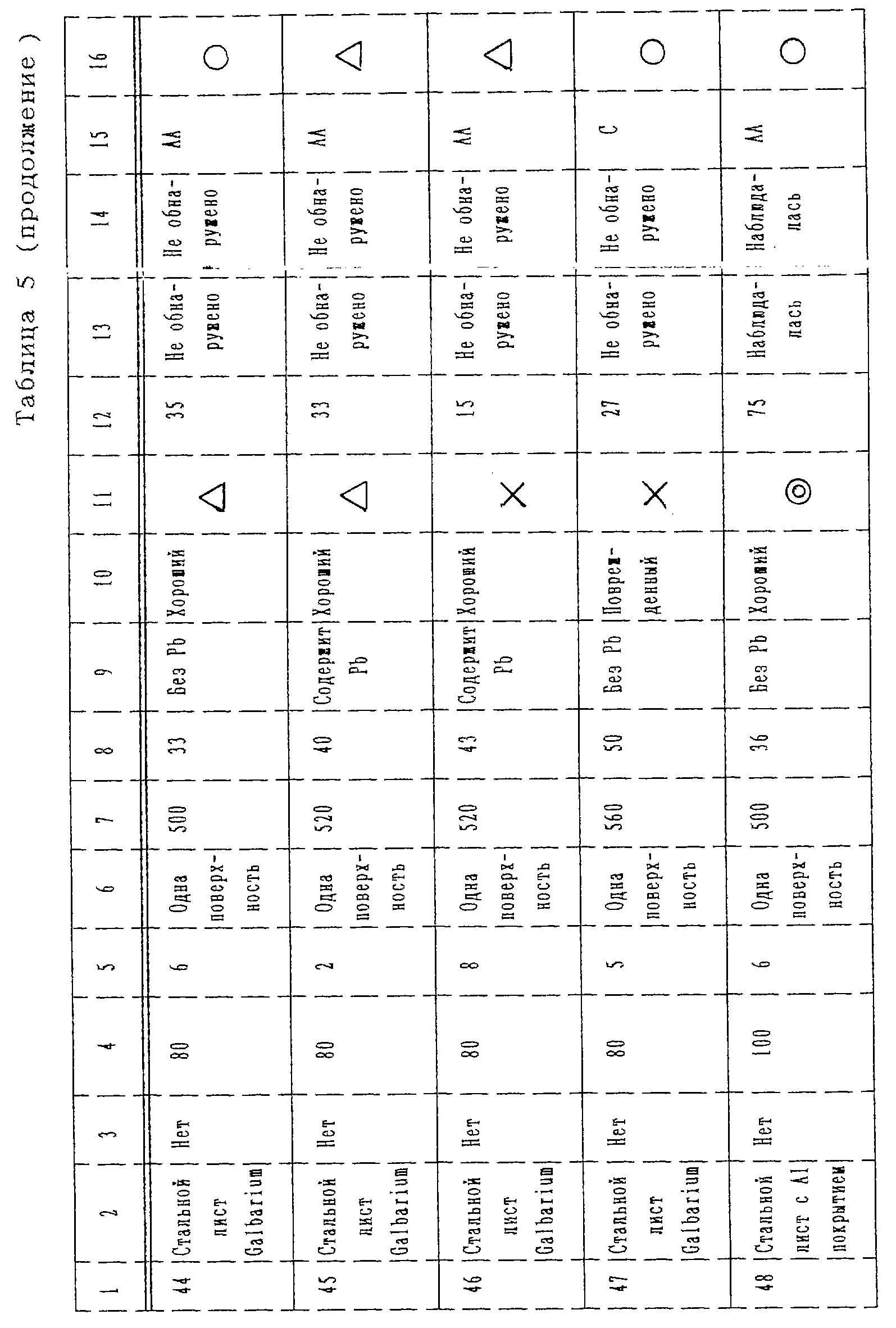

Примеры 28-51

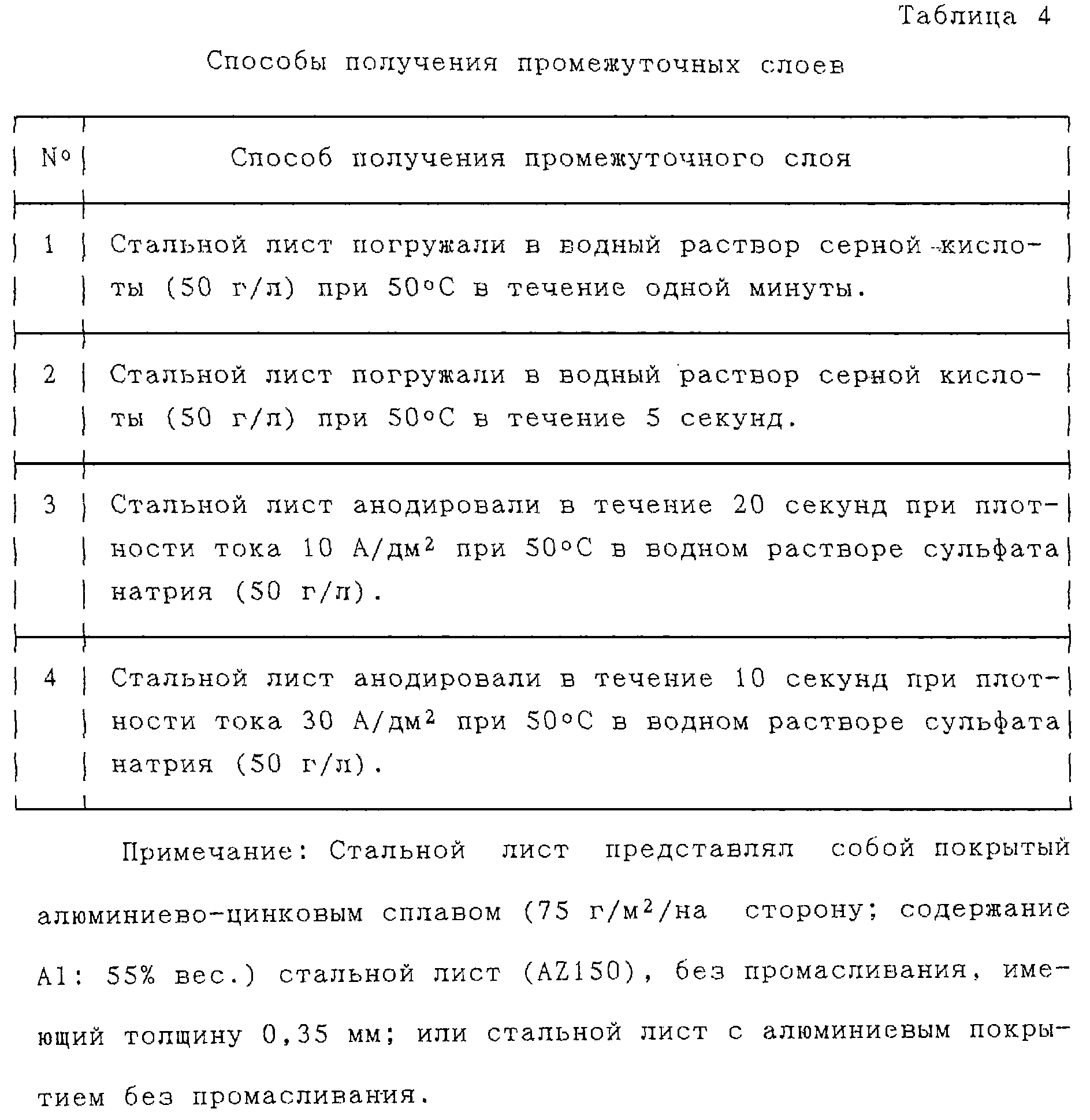

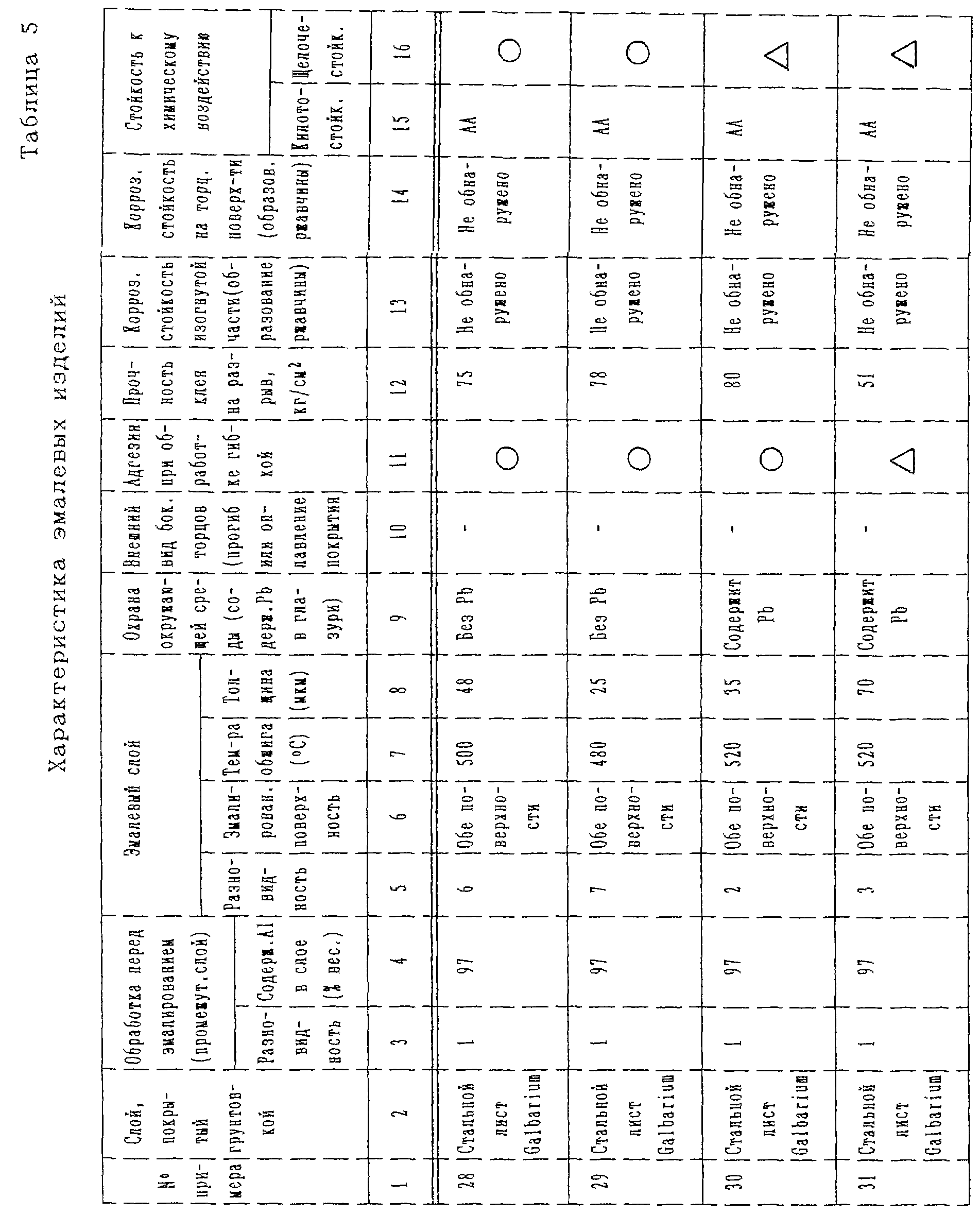

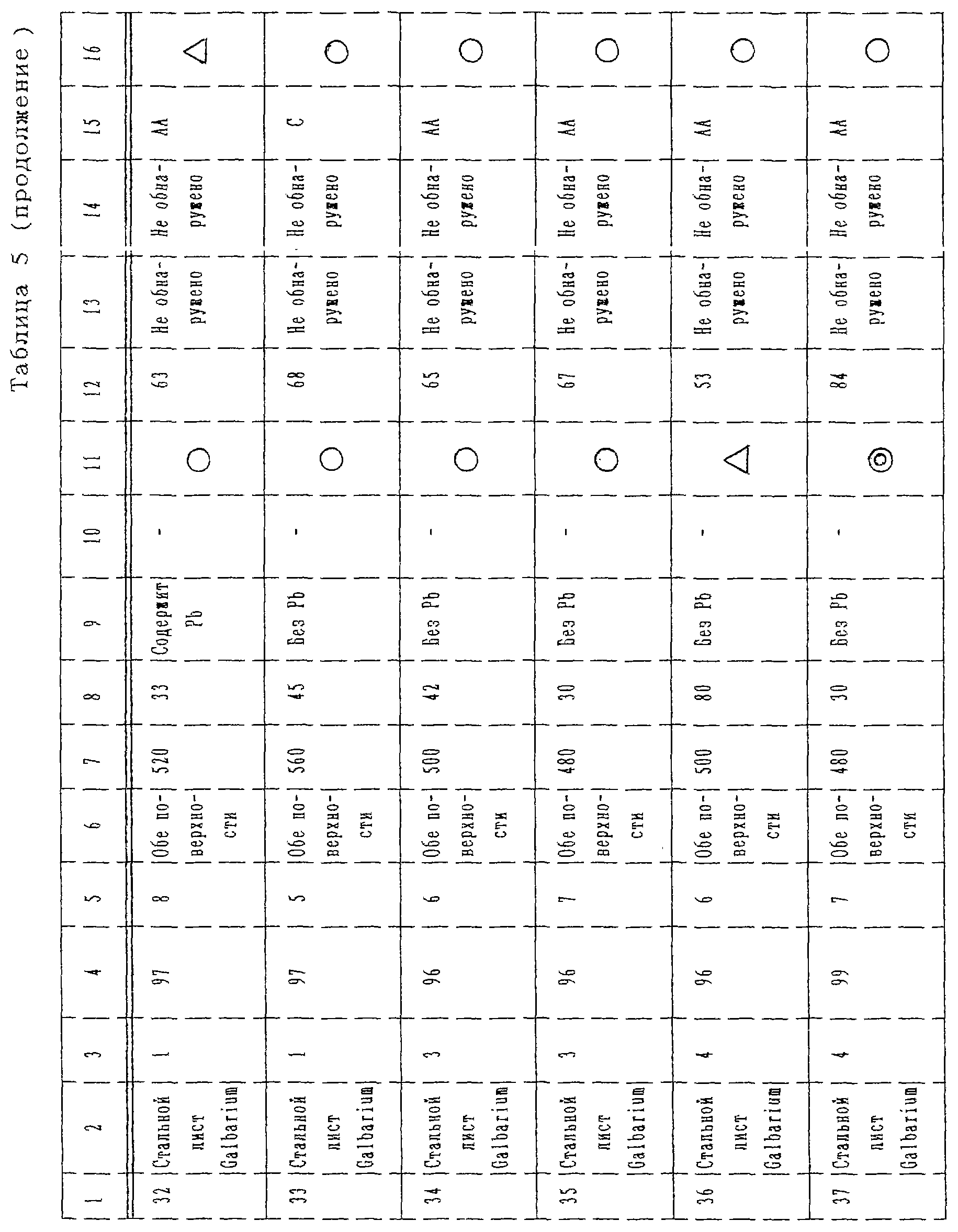

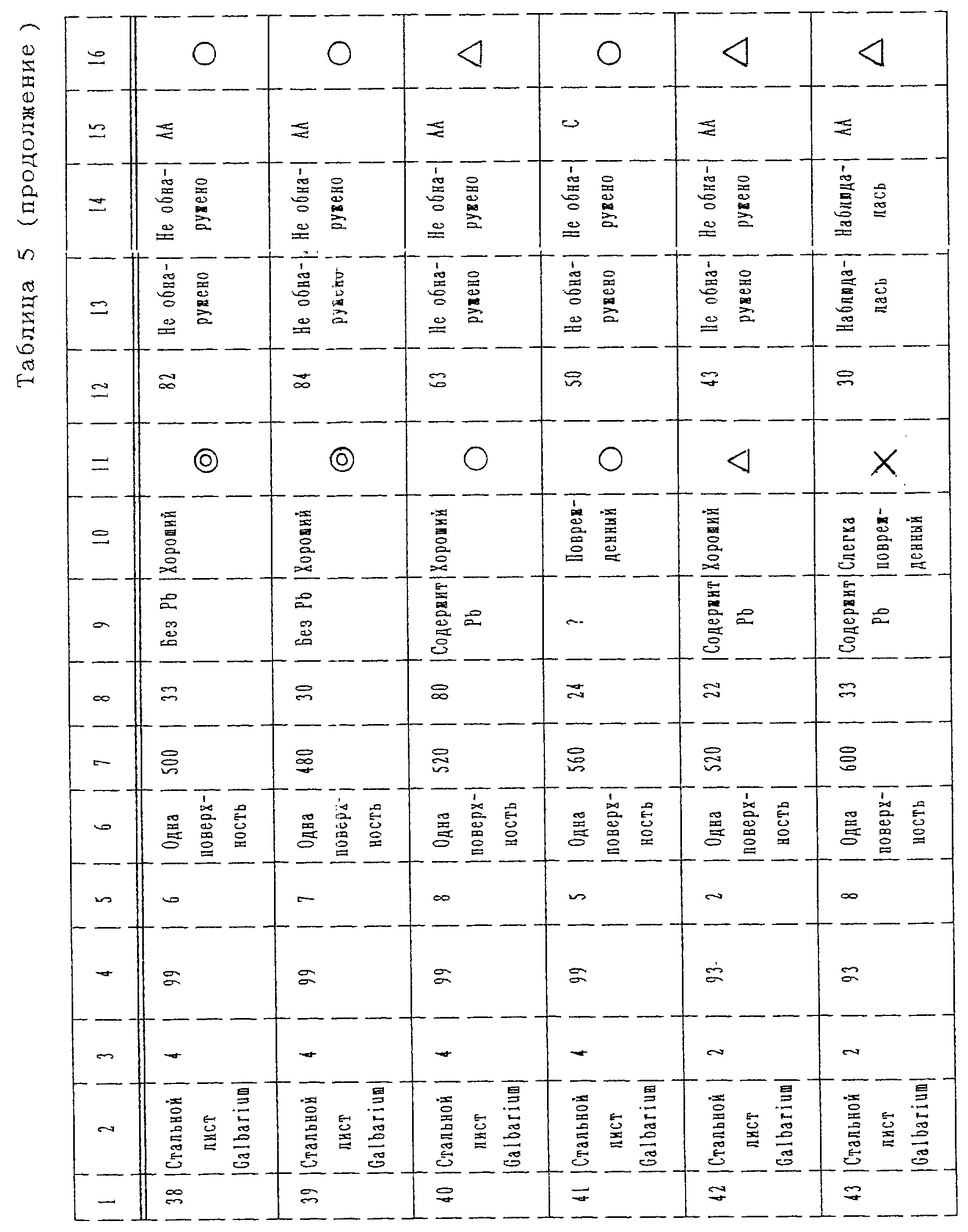

В соответствии со способом, конкретизированным в таблице 4,

промежуточный слой нанесли на покрытый слоем алюминиево-цинкового сплава (75 г/м2/на сторону; содержание Al: 55% вес.) стальной лист Galbarium (AZ150), без промасливания, или на покрытый

алюминием стальной лист без промасливания, который имел толщину 0,35 мм, с последующей

непрерывной подачей стального листа на этап глазурования в рулоне, с глазурованием слипом методом разбрызгивания

при использовании каждой эмали, перечисленной в таблице 2, и обжигом в течение 5 минут

для получения эмалевого слоя. Характеристики полученного в результате эмалированного стального листа обобщены в

таблице 5.

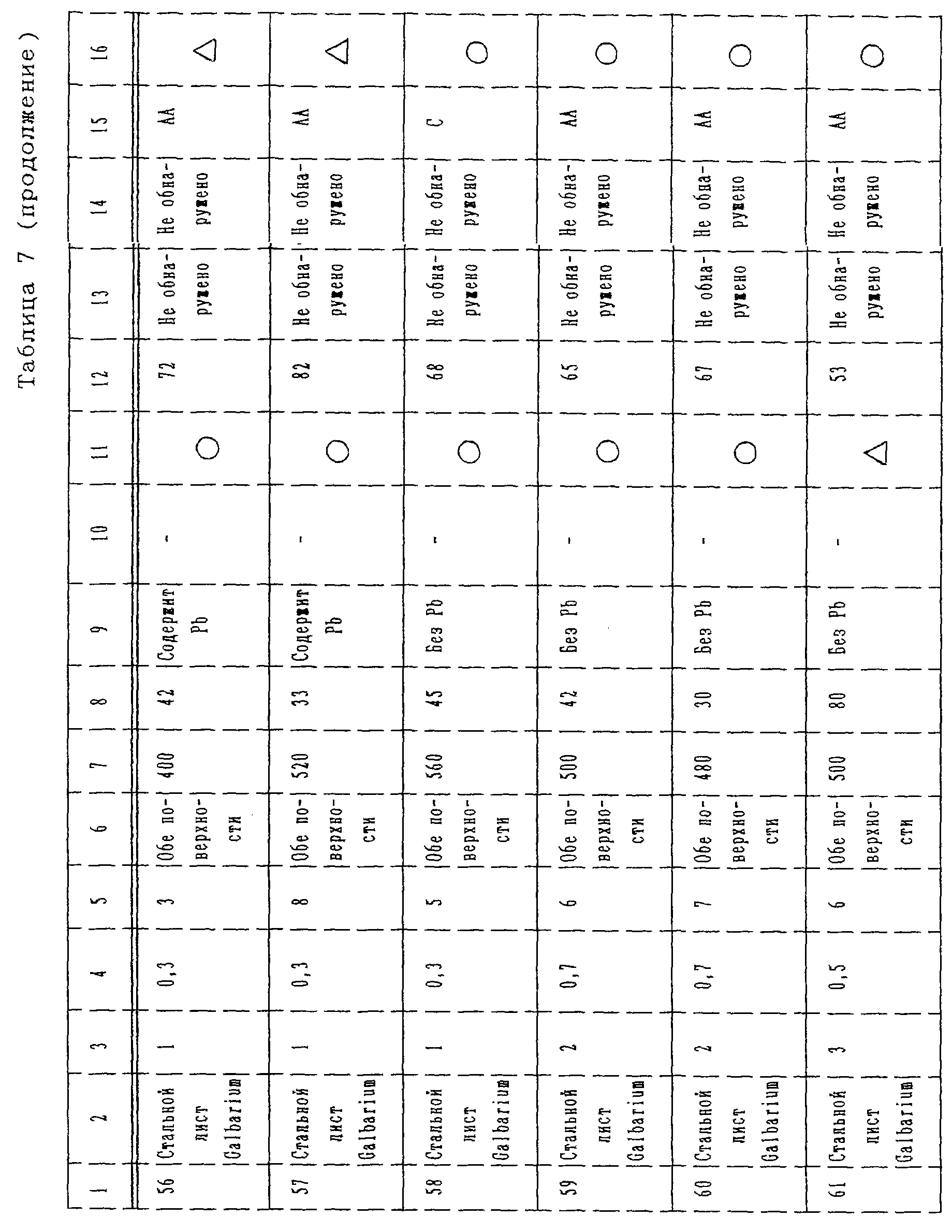

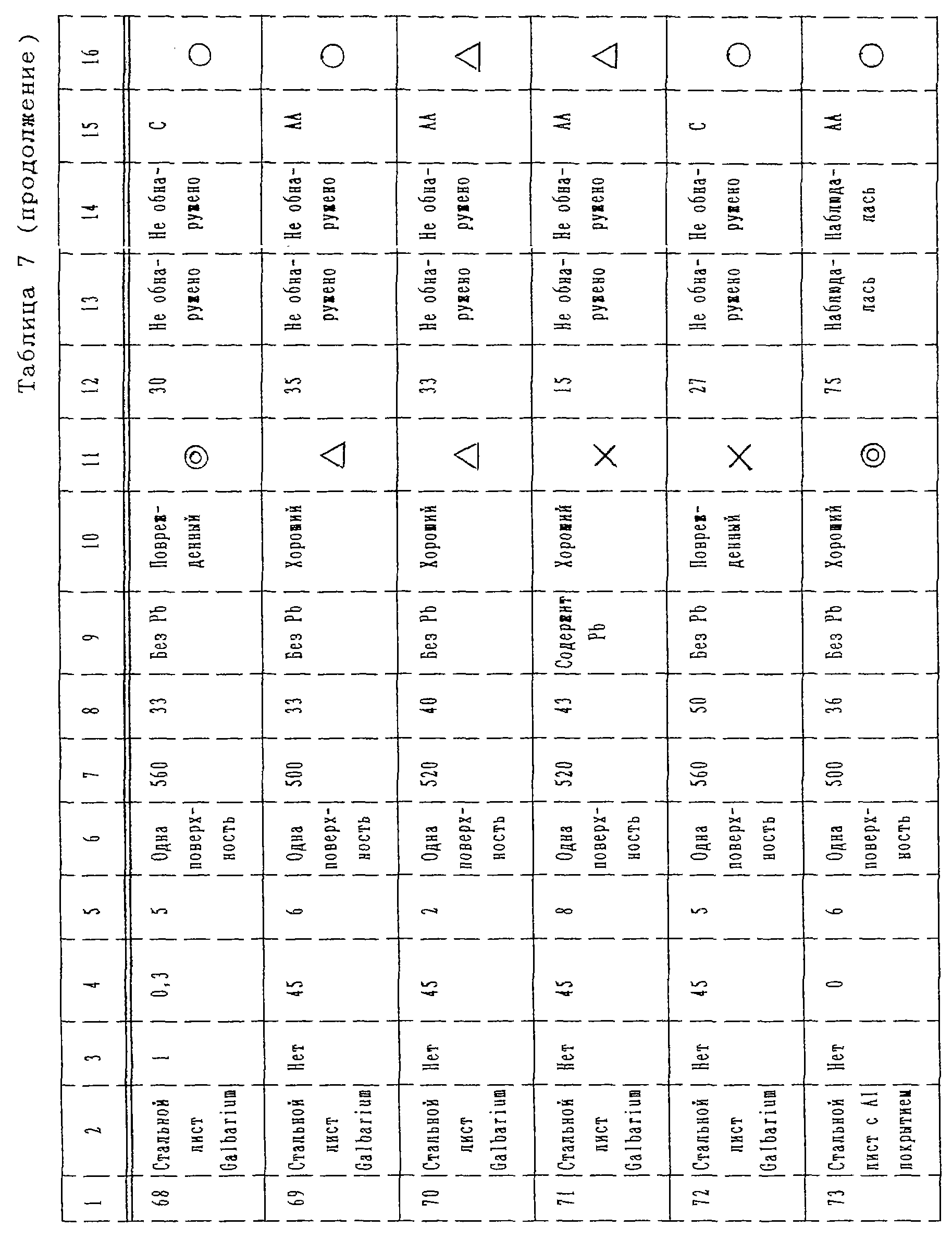

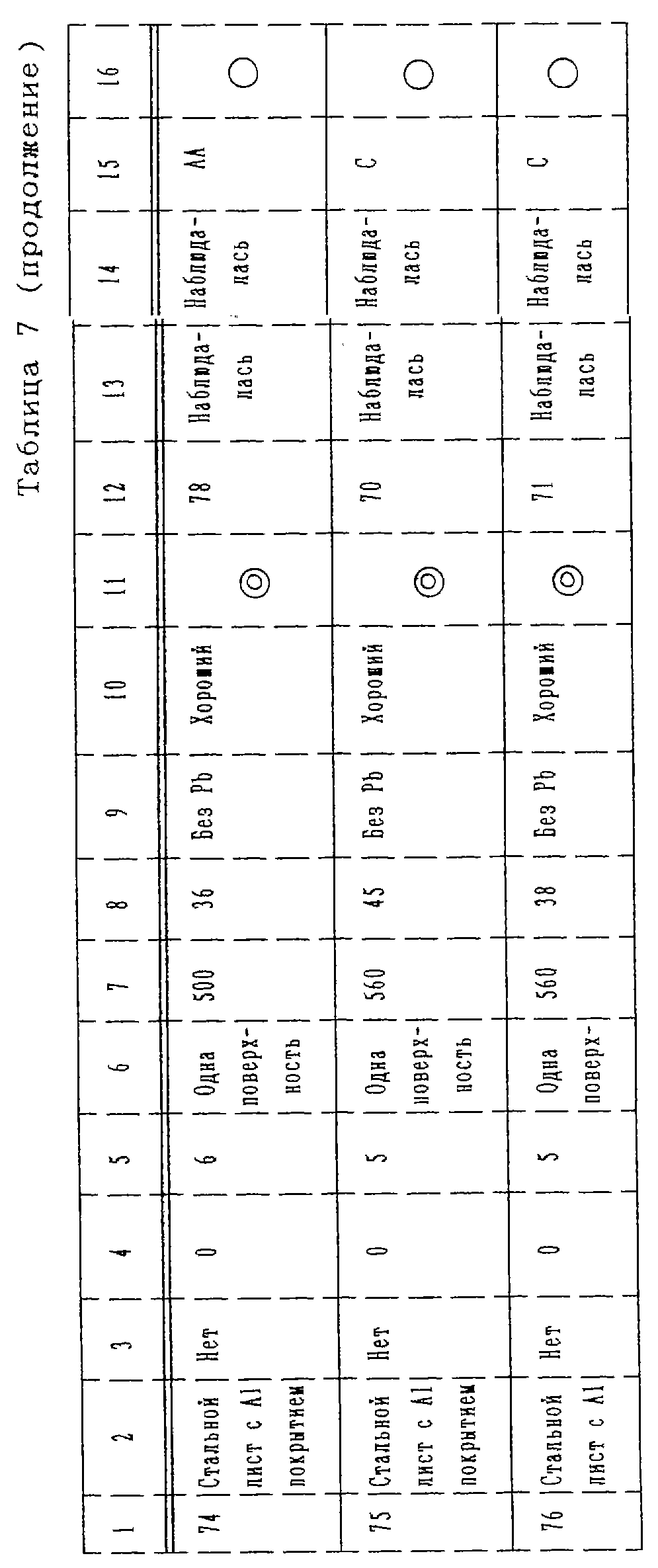

Примеры 52-76

В соответствии со способом,

конкретизированным в таблице 6, промежуточный слой нанесли на покрытый слоем алюминиево-цинкового сплава (75 г/м2/на сторону; содержание Al: 55% вес.) стальной лист Galbarium (AZ150), без

промасливания, или на покрытый алюминием стальной лист, без промасливания, которые имели толщину 0,35 мм, с

последующей непрерывной подачей стального листа на этап глазурования в рулоне, с

глазурованием слипом методом разбрызгивания при использовании каждой эмали, перечисленной в таблице 2, и обжигом в

течение 5 минут для получения эмалевого слоя. Характеристики полученного в

результате эмалированного стального листа обобщены в таблице 7.

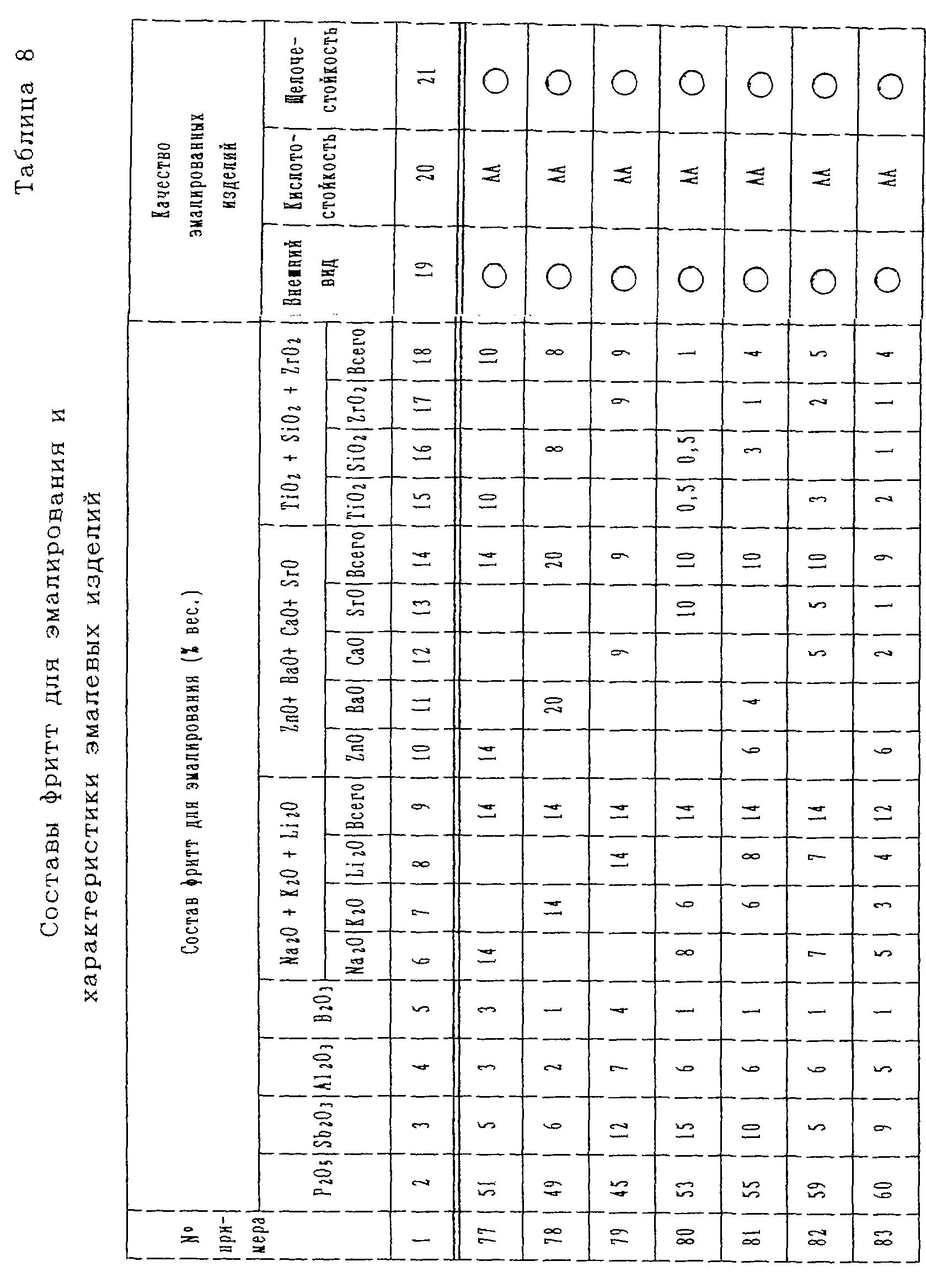

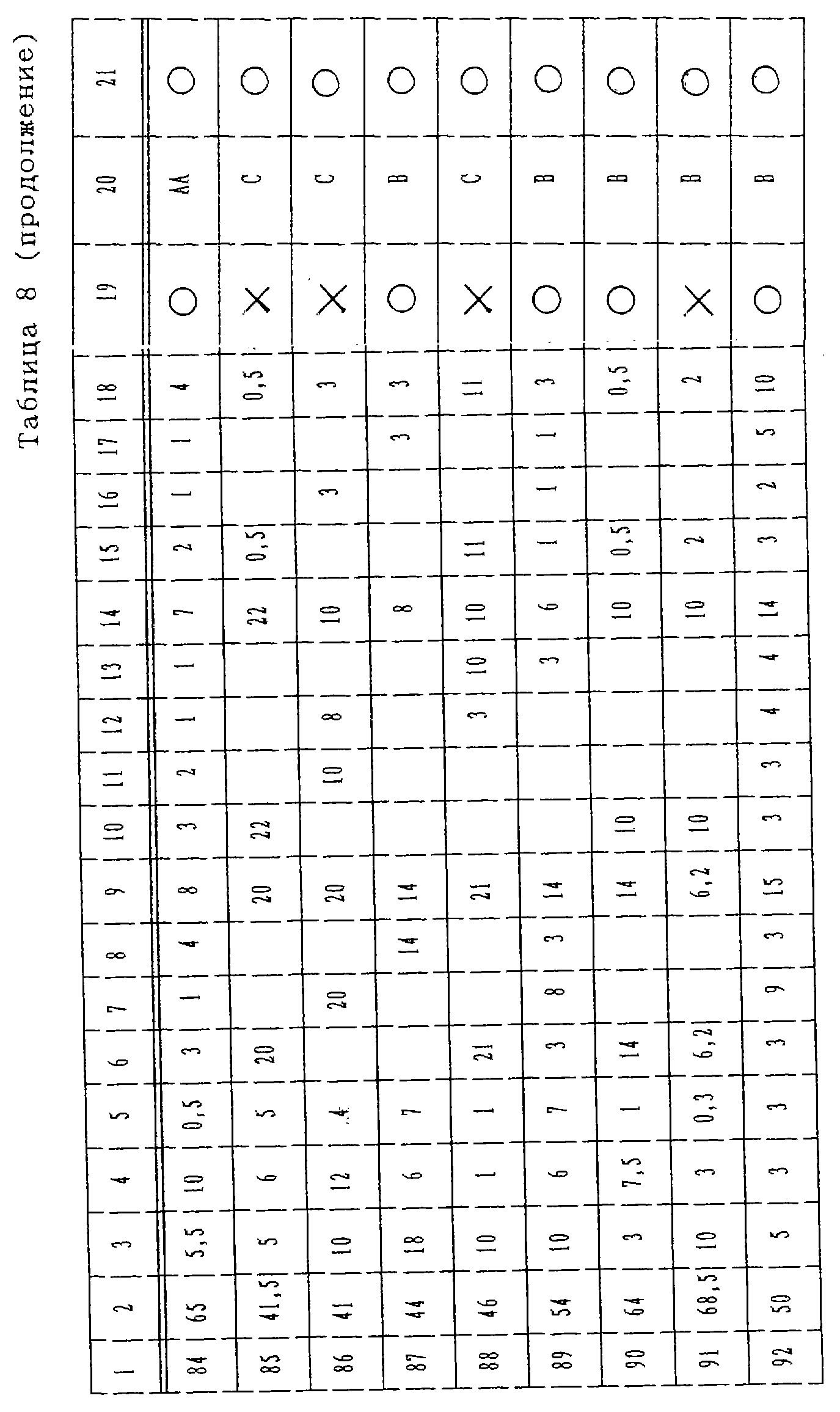

Примеры 77-92

Фритты для

эмалирования, имеющие различные составы, как показано в таблице 8, были получены в

соответствии с приведенными ниже этапами при использовании в качестве сырьевых материалов гидрофосфата аммония,

оксида алюминия, оксида сурьмы, борного ангидрида, карбоната натрия, карбоната калия,

карбоната лития, оксида цинка, карбоната бария, карбоната кальция, карбоната стронция, оксида титана, кремниевого

ангидрида и оксида циркония:

(1) Из перечисленных выше соединений выбирали

соответствующие сырьевые материалы с последующим взвешиванием и подбором их так, чтобы полученная смесь имела нужный

состав, а затем смешивали их при обычной температуре.

(2) Полученную смесь подвергали взаимодействию при температуре 350oС в течение 2 часов для удаления тем самым образующегося аммиака.

(3) Полученный твердый материал измельчали с последующим нагревом и обжигом в печи для получения расплава и его перемешиванием.

Затвердевший материал подвергали нагреву и обжигу при температуре 1100oС в течение одного часа на окончательной стадии этапа плавления.

(4) Полученный в результате расплав незамедлительно закаливали путем выливания в воду с получением измельченных стекловидных фритт.

(5) Полученные фритты были тонко измельчены в шаровой мельнице со сферическим корпусом для получения фритт для эмалирования.

Затем к 100 весовым частям фритт для эмалирования, полученных таким образом и имеющих состав, приведенный в таблице 8, добавили 20 весовых частей рутила (оксид титана) в качестве титанового пигмента для получения основного ингредиента, вслед за этим добавили к основному ингредиенту одну весовую часть диспергирующего агента (пирофосфата натрия) и 35 весовых частей воды с образованием, таким образом, слипа.

Каждый слип наносили на поверхность стального листа с гальваническим покрытием цинковым сплавом с последующим обжигом при температуре 530oС для получения эмалевого слоя, имеющего толщину 50 мкм.

Результаты оценки качества полученного эмалированного изделия приведены в таблице 8, наряду с составами фритт, использованных для эмалирования.

Фритты для эмалирования согласно настоящему изобретению могут быть использованы для получения не только эмалированных изделий, которые нужны для обеспечения требуемой кислотостойкости не менее, чем категории А, но также и различных других эмалированных изделий.

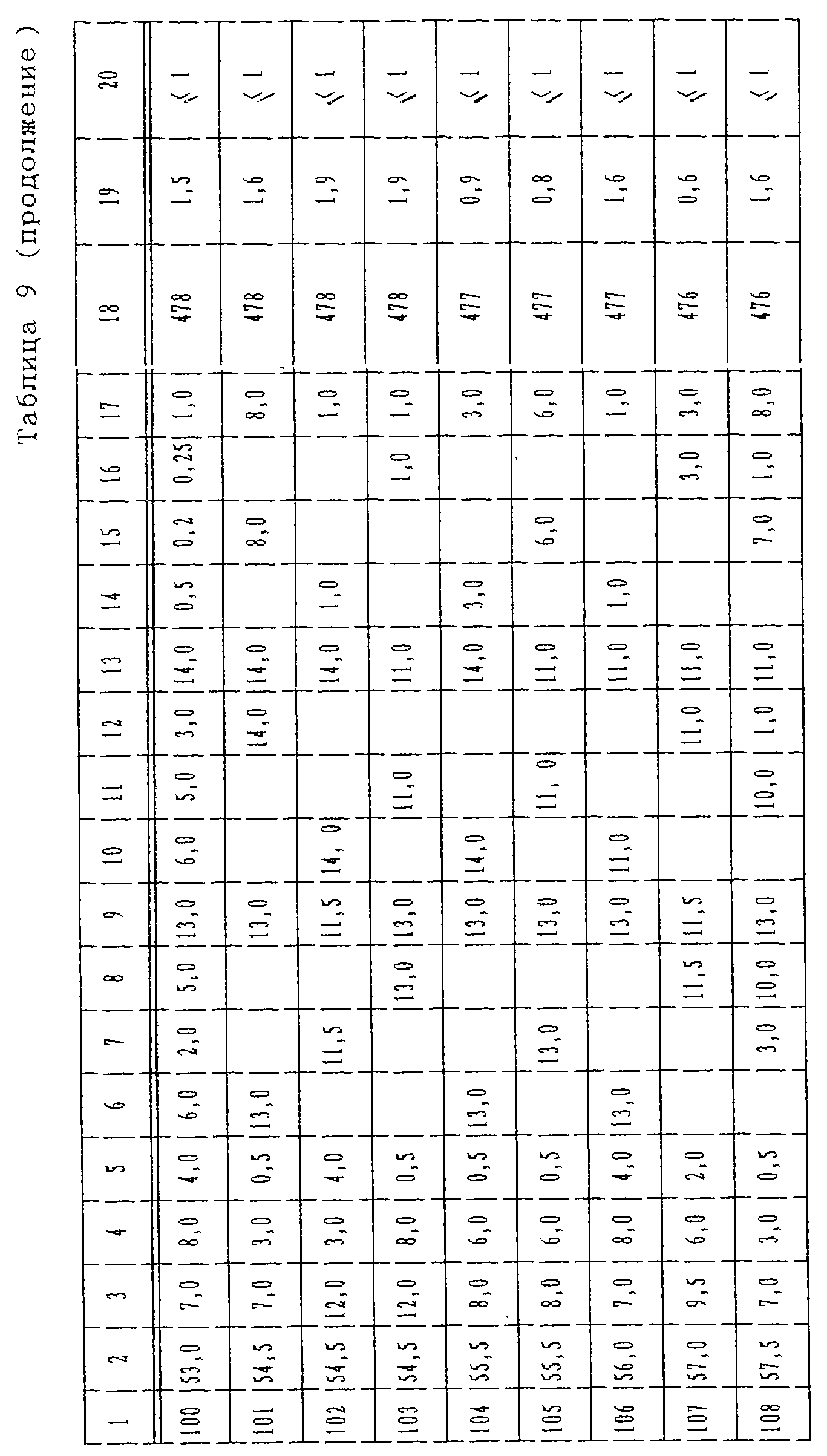

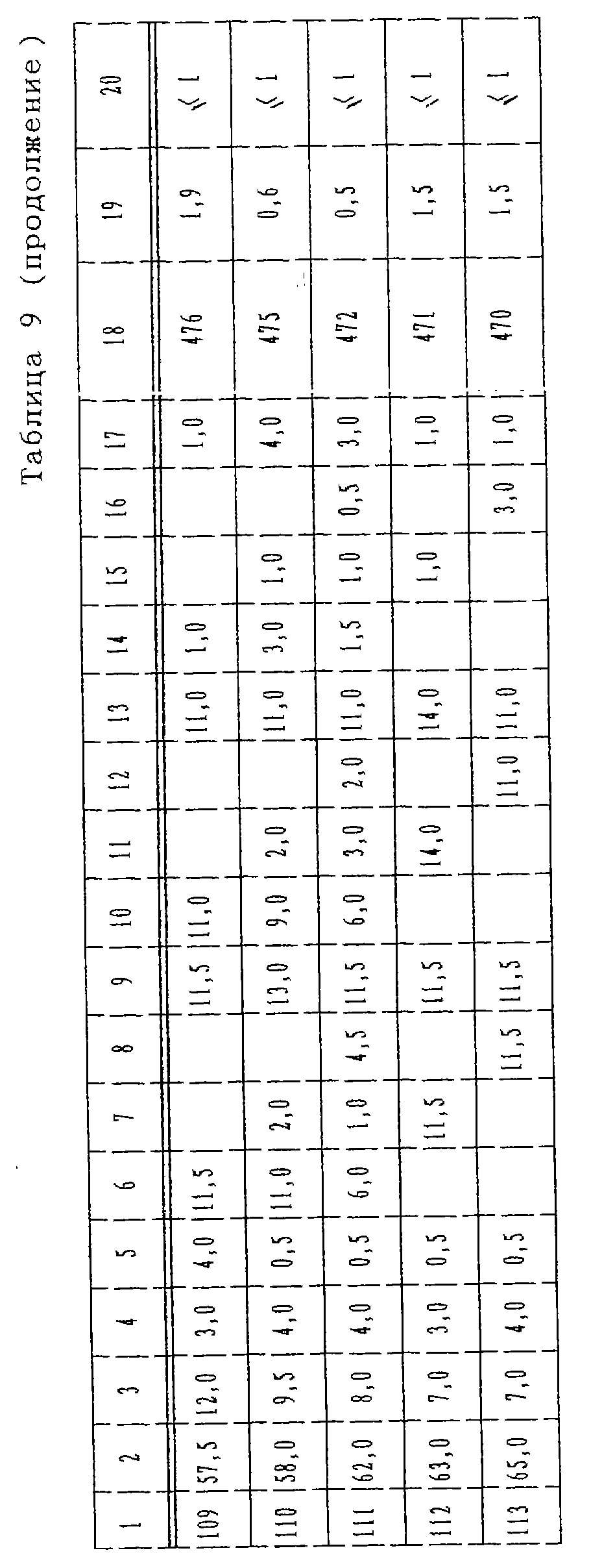

Примеры 93-113

Фритты, полученные тем

же способом, как использованный в примере 77, были тонко

измельчены в шаровой мельнице со сферическим корпусом с получением фритт для эмалирования, имеющих составы, показанные в таблице 9.

Характеристики полученных фритт для эмалирования также приведены в

таблице 9.

Фритты для эмалирования, полученные в этих примерах, погрузили в щелочной раствор и обнаружили, что степень снижения их веса составляла не более 1%. Более конкретно, это ясно показало, что у фритт для эмалирования в этих примерах никогда не было обнаружено никакого уменьшения их глянцевитости при испытаниях на щелочестойкость.

Между прочим, конечная температура размягчения составляет не более 480oС, как было описано выше, а планируемая степень снижения веса [при испытаниях] на стойкость к химическому воздействию (кислотостойкость, щелочестойкость) составляет не более 2%.

Очевидно, что все фритты в этих примерах соответствуют этим планируемым значениям и что эти фритты позволяют получить эмалированные изделия, которые могут обеспечить требуемые характеристики эмалей даже при низкой температуре обжига порядка 520oС. В частности, некоторые эмалевые изделия имели температуру размягчения не более 480oС, а степень снижения веса гранул, наблюдаемая перед и после погружения в кислотный раствор, составила в некоторых примерах не более 1%.

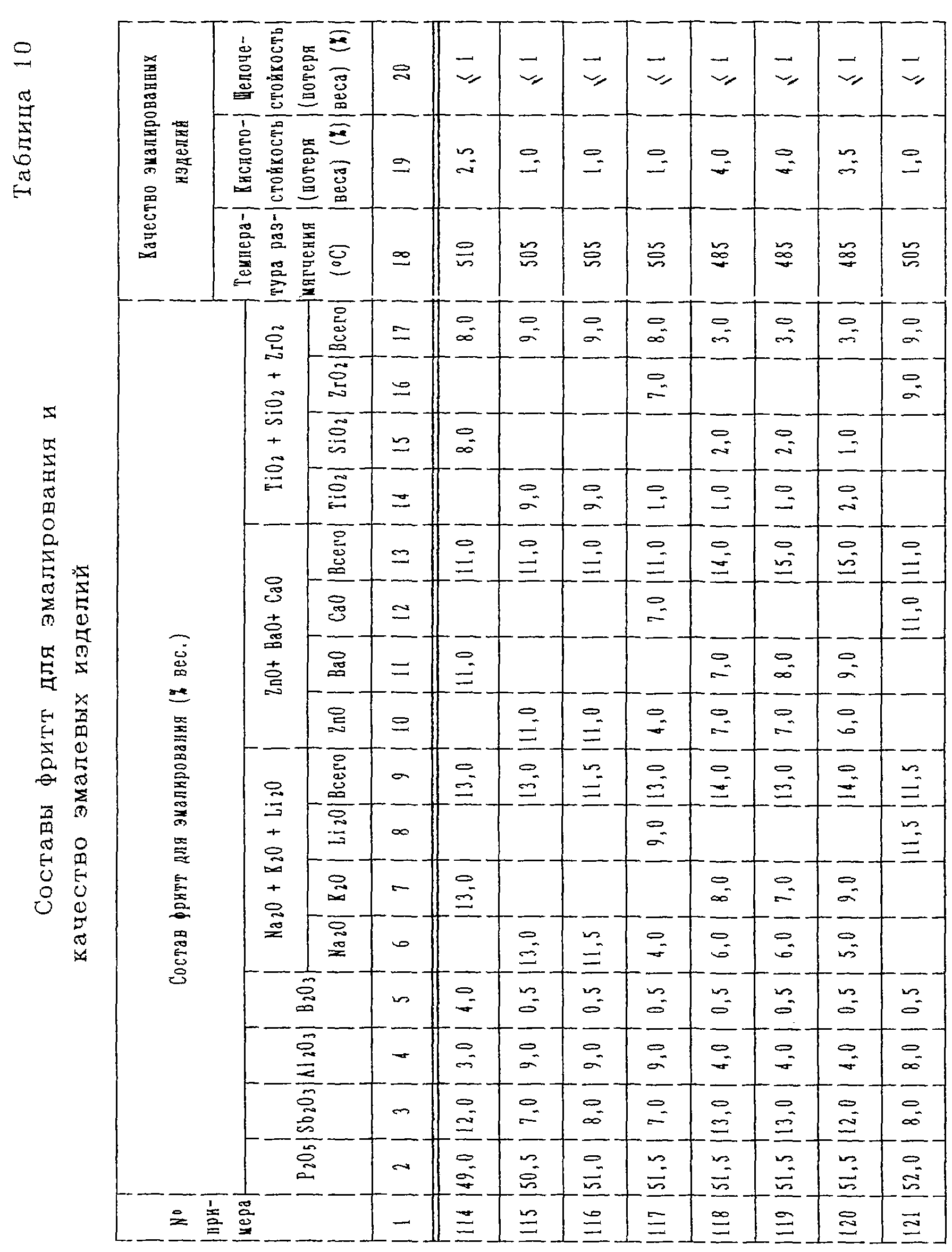

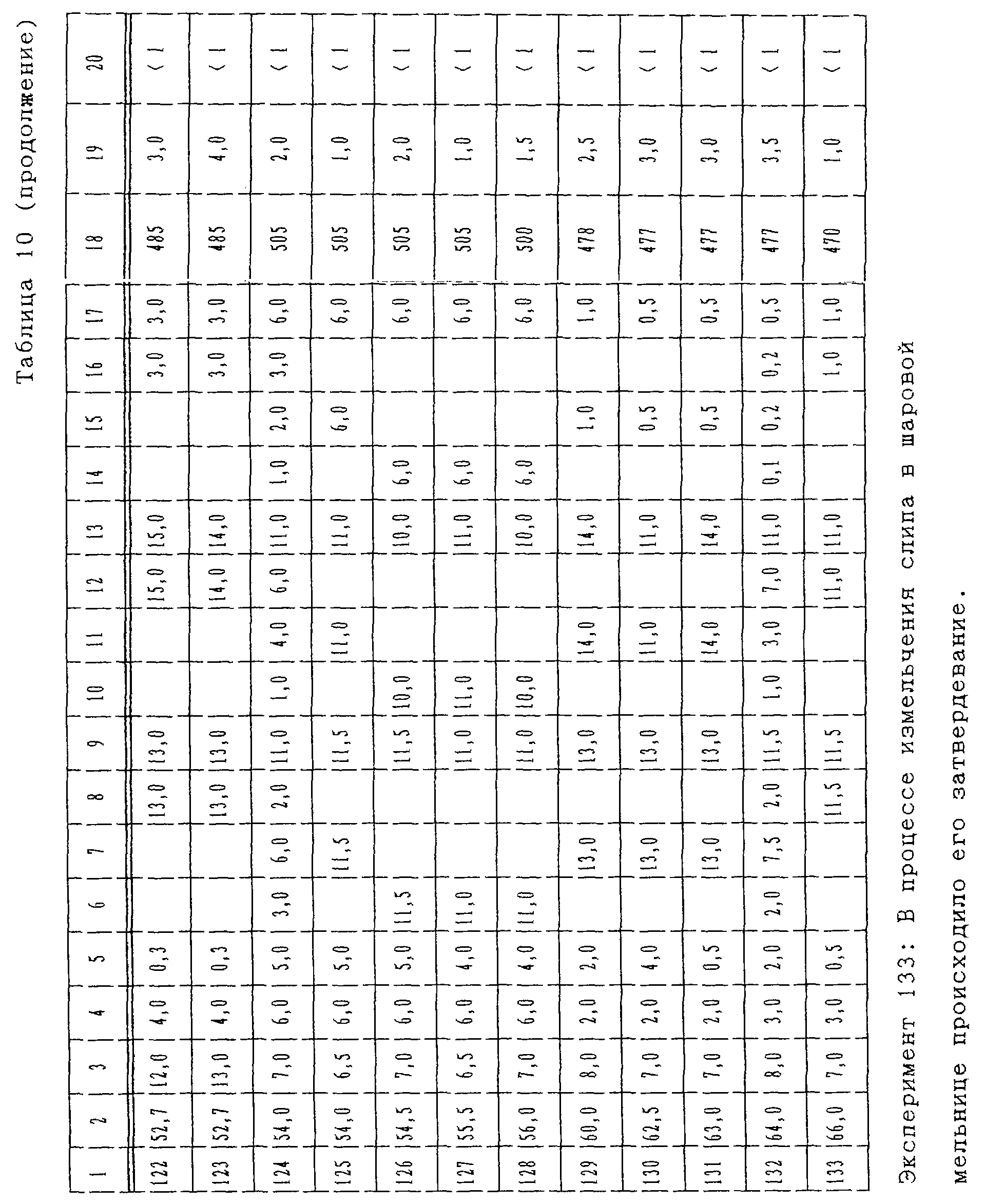

Примеры 114-133

Фритты, полученные тем же способом, как и использованный в примере 77, были тонко измельчены в шаровой мельнице со сферическим корпусом

с получением фритт для эмалирования, имеющих составы,

показанные в таблице 10. Характеристики полученных фритт для эмалирования также приведены в таблице 10.

Затем фриттами для эмалирования в соответствии с этими примерами был глазурован покрытый Zn-Al сплавом (содержание алюминия: 55% вес.) стальной лист, после чего были определены конкретные свойства полученных эмалевых слоев. В этом случае использованная здесь эмаль представляла собой слип, полученный добавлением к 100 весовым частям полученных при этом фритт для эмалирования и 20 весовым частям оксида титана (рутил) как титанового пигмента, в качестве основного ингредиента, одной весовой части диспергирующего агента (пирофосфат натрия) и 35 весовых частей воды, а затем измельчали полученную смесь в шаровой мельнице.

Вслед за этим каждый слип наносили на поверхность вышеупомянутого стального листа, покрытого Zn-Al сплавом с последующим обжигом при температуре от 480 до 520oС для получения соответствующего эмалевого слоя, имеющего толщину, находящуюся в диапазоне от 30 до 40 мкм. Определили конкретные свойства полученного эмалированного стального листа, покрытого сплавом, в результате чего было обнаружено, что эти листы имеют конкретные свойства, по меньшей мере, равные или превосходящие свойства, наблюдаемые у обычных эмалированных стальных листов с гальваническим покрытием сплавами.

Примеры

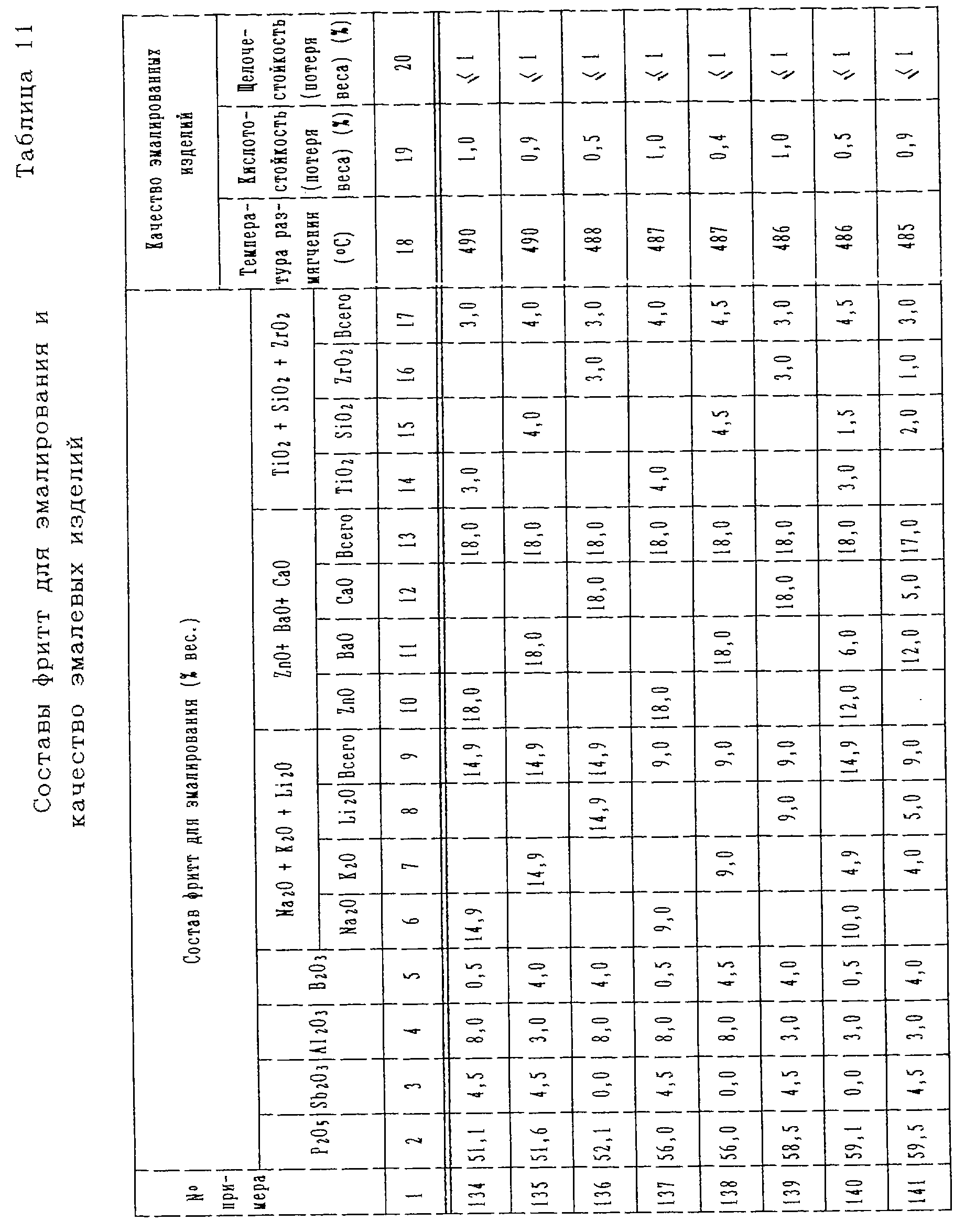

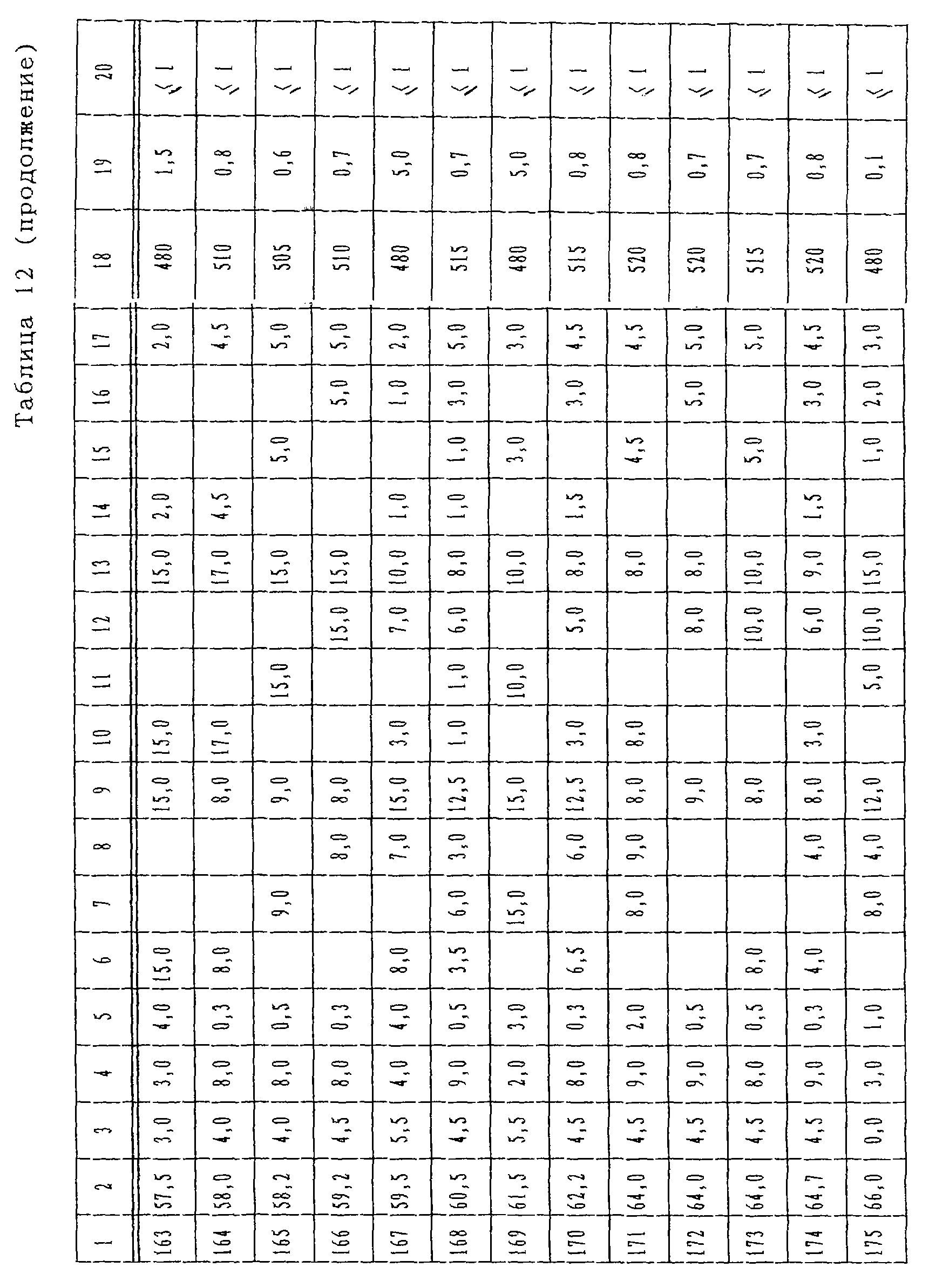

134-175

Повторили те же самые процедуры, что и использованные в примере 52, за исключением использования гидрофосфата аммония,

оксида алюминия, оксида сурьмы, борного ангидрида, карбоната

натрия, карбоната калия, карбоната лития, оксида цинка, карбоната бария, карбоната кальция, оксида титана, кремниевого ангидрида и оксида

циркония в качестве сырьевых материалов, для получения тем

самым фритт для эмалирования, приведенных в таблицах 11 и 12.

Было обнаружено, что фритты для эмалирования, полученные в этих примерах, имели степень снижения веса после погружения в щелочной водный раствор не более 1%. Другими словами, это показывает, что фритты для эмалирования, полученные в этих примерах, не обнаруживают какого-либо снижения глянцевитости в вышеупомянутом испытании на щелочестойкость. Результаты оценки качества полученных фритт для эмалирования приведены в таблицах 11 и 12 наряду с составами фритт.

Очевидно, что фритты в этих примерах позволяют получить эмалированные изделия, которые в достаточной мере удовлетворяют требованиям запланированных характеристик эмалей даже при низкой температуре обжига, порядка 530oС. В частности, в некоторых примерах эмалевые изделия имели температуру размягчения не выше 485oС и степень снижения веса гранул, определяемую по весу до и после погружения в кислотный раствор, не более 0,4%.

Затем фриттами для эмалирования в соответствии с этими примерами был глазурован покрытый Zn-Al сплавом (содержание алюминия: 55% вес.) стальной лист, а далее были определены конкретные свойства полученных эмалевых слоев. В этом случае использованная здесь эмаль была получена из слипа добавлением к смеси 100 весовых частей фритт для эмалирования, изготовленных в этих примерах и имеющих составы, приведенные в таблицах 11 и 12, и 20 весовых частей оксида титана (рутил) как титанового пигмента, в качестве основного ингредиента, одной весовой части диспергирующего агента (пирофосфат натрия) и 35 весовых частей воды, а затем измельчали полученную смесь в шаровой мельнице.

После этого каждый слип наносили на поверхность вышеупомянутого стального листа, покрытого Al-Zn сплавом с 55% вес. Al (стальной лист Galbarium), с последующим обжигом при температуре от 490 до 530oС для получения соответствующего эмалевого слоя, имеющего толщину, находящуюся в диапазоне от 30 до 40 мкм. Определили конкретные свойства полученных эмалированных стальных листов, в результате чего было обнаружено, что эти листы имеют конкретные свойства, по меньшей мере, равные или превосходящие свойства, наблюдаемые у обычных эмалированных стальных листов с гальваническим покрытием сплавом.

Более конкретно, фритты в этих примерах могут быть подвергнуты обжигу при низкой температуре и позволяют получить эмалированные изделия с повышенной стойкостью к химическому воздействию.

Эксперимент 175: В процессе измельчения слипа в шаровой мельнице происходило его затвердевание.

Как было подробно описано выше, настоящее изобретение позволяет получать эмалированный стальной лист, обладающий как повышенной коррозионной стойкостью, так и прочностью сцепления эмали, которые не могут быть получены при использовании любых других известных технологий, при этом при низких капиталовложениях и низкой стоимости можно получить эмалированный материал для последующей гибки. Это обеспечивает не только вполне производственные преимущества, но также и вклад в улучшение гигиенических свойств материалов для внутреннего использования. Кроме того, эмалированный материал по настоящему изобретению обладает повышенной прочностью сцепления эмали и коррозионной стойкостью торцовых поверхностей и, следовательно, если настоящее изобретение применяют для эмалированных изделий, которые не подвергают последующей гибке, то полученные в результате эмалированные изделия имеют продолжительный срок службы, которым не располагают никакие другие эмалированные листы обычного типа. Таким образом, это обеспечивает увеличение долговечности эмалированных изделий и, следовательно, настоящее изобретение может обеспечить существенную экономию природных ресурсов.