Способ изготовления формуемой дверной обшивки из плоского древесного композитного материала, дверная обшивка, создаваемая этим способом, и изготавливаемая при этом дверь - RU2221694C2

Код документа: RU2221694C2

Чертежи

Описание

Изобретение относится к способу изготовления формуемой дверной обшивки из твердого и плоского древесного композитного материала, а также к получаемой в результате этого обшивке и к изготавливаемой с ее применением двери с полой серединой. Точнее, настоящее изобретение представляет собой способ изготовления формуемой дверной обшивки, при котором плоскую или планарную твердую заготовку из древесного композитного материала предварительно нагревают, увлажняют и затем нагревают в прессе до температуры, достаточной для размягчения заготовки, в течение которого плита (плиты) пресса развивает давление для выполнения смыкания, после чего давление смыкания непрерывно увеличивают до предварительно установленной предельной величины для изменения формы заготовки с получением отформованной конфигурации, приемлемой для получения дверной обшивки и в конечном итоге для сборки двери, имеющей полую середину.

Эта заявка на патент связана с заявкой на патент в США 08/942976, поданной на рассмотрение 2 октября 1997 г., содержание которой введено сюда в качестве ссылки, а также с заявкой на патент в Соединенном Королевстве 9707318.3, поданной на рассмотрение 10 апреля 1997 г.

Двери с полой серединой используют как в качестве внутренних, так и наружных дверей. Многие двери с полой серединой изготавливают из дверных обшивок, образуемых из древесных композитных материалов. Такие древесные композитные материалы могут включать в себя плиту из щепы, древесностружечную плиту, твердый картон и древесноволокнистую плиту средней плотности ("MDF"). В древесном композитном материале часто используют связующее на основе смолы, которая обычно представляет собой термоотверждаемую смолу, с тем, чтобы сохранить древесные волокна, формирующие композит, в твердом виде.

Дверь с полой серединой может представлять собой дверь "плоского" типа, то есть дверь, которая выполнена плоской или планарной по обеим основным поверхностям (то есть обе дверные обшивки выполнены плоскими и не включают в себя отформованные в них панели). Как вариант, дверь с полой серединой может представлять собой дверь "фасонного" типа, то есть дверь, имеющую ряд трехразмерных панелей или что-либо подобное, образуемое или формуемое на обшивках при их изготовлении.

Стандартные формуемые обшивки дверей образуют из относительно тонкого нетвердого мата или листа материала, который затем сжимают в прессе до получения относительно малой конечной толщины. Мат может быть изготовлен как из сухих, так и из влажных волокон. Если мат имеет весьма высокое содержание воды, то в течение прессовочной операции будет происходить отжим воды. Пресс может представлять собой пресс с большим количеством плит, имеющих ряд ячеек для формования обшивок. Поскольку до проведения прессовочной операции мат находится в гибком состоянии, получаемая твердая обшивка имеет приемлемые для потребителя четко определенные отличительные признаки, так как древесные волокна могут течь для соответствия пресс-форме. Отчасти вследствие высоких основных затрат, вкладываемых в строительные предприятия, предназначенные для изготовления формуемых обшивок, изготовители часто выставляют требования, состоящие в том, чтобы индивидуальные заказы делались на большое количество обшивок для обеспечения максимальной эффективности выполняемых операций. Меньшее количество заказов приводит к неприемлемой стоимости.

С другой стороны, плоские дверные обшивки могут быть изготовлены способом, подобным способу изготовления отформованных обшивок, но так, чтобы исходный мат или лист из древесных волокон прессовали плоским, без трехразмерного формования для получения панелей или чего-либо подобного. Как вариант, для получения плоских обшивок может быть использован непрерывный ленточный пресс. Таким образом, для получения плоской дверной обшивки исходным материалом является относительно толстый, нетвердый мат или лист из волокон, подобных древесным волокнам, который подвергают прессованию для получения планарной или плоской формы, чтобы создать плоскую, твердую обшивку. Это означает, что могут быть использованы фибровый картон или древесноволокнистая плита стандартной плотности.

Стандартные формованные дверные обшивки имеют относительно высокую стоимость, поскольку основные затраты довольно значительны из-за необходимости применения штампов, прессов и тому подобного. С другой стороны, плоские или планарные обшивки, используемые для плоских дверей, относительно дешевы, но не обеспечивают отличительных признаков, касающихся эстетического восприятия, которые часто желательны для потребителей.

Из-за различия стоимости между "ровными" или "плоскими" обшивками из древесного композитного материала и "отформованными" обшивками из древесного композитного материала делались попытки преобразовать плоские обшивки в отформованные обшивки, с тем, чтобы обеспечить возможность менее дорогостоящего изготовления изделий в виде формованных дверей. Эти предыдущие попытки не привели к получению приемлемых с коммерческой точки зрения дверных обшивок, причем главным образом потому, что обычно неудовлетворительным оказывался внешний вид поверхности. Предыдущие попытки преобразования плоских обшивок в формованные обшивки обычно в итоге заканчивались получением формованных обшивок, имеющих растресканную, неоднородную или в ином отношении эстетически неприемлемую конфигурацию и/или неприемлемый внешний вид.

Из вышеуказанного очевидно, что в этой отрасли имеется необходимость в разработке способа изготовления формованной дверной обшивки из плоской заготовки, выполненной из древесного композитного материала, причем такого способа, который обеспечивает возможность применения стандартной ровной или плоской заготовки в качестве базового материала и который приводит к получению формованной дверной обшивки, обладающей отличительными признаками и характеристиками поверхности, которые приемлемы для потребителя. Однако в этой отрасли, кроме того, имеется необходимость в получении формованной двери, изготавливаемой из плоских обшивок, выполненных из древесного композита, которые обладают приемлемой стойкостью к воздействию влаги, так чтобы дверь могла быть применена в качестве наружной двери.

В принятой в целом заявке на патент в США 08/942976, поданной на рассмотрение 2 октября 1997 г. (американский эквивалент заявки на патент 97073183 в Соединенном Королевстве), автор настоящей заявки на патент раскрывает способ изготовления двери с полой серединой путем преобразования ровных или плоских дверных обшивок в формованные обшивки с помощью пресса, при этом давление, прилагаемое к плитам пресса, увеличивается в последовательности выполнения стадий. Установлено, что способ согласно предыдущей заявке на патент, разработанный автором настоящей заявки, может быть усовершенствован так, как указано ниже, с тем чтобы обеспечить более эффективное придание формы плоской обшивке, а также повысить прочность получаемой двери.

Раскрытое изобретение отвечает этим и другим потребностям, имеющимся в этой отрасли. Задача этого изобретения заключается в удовлетворении указанных выше потребностей этой отрасли.

Основная задача настоящего изобретения заключается в создании способа изготовления отформованной дверной обшивки из плоской заготовки, выполненной из древесного композитного материала, посредством приложения непрерывно увеличивающегося давления к увлажненной и размягченной плоской заготовке, так что получаемая обшивка имеет отличительные признаки и характеристики поверхности, которые приемлемы для потребителя.

Другая задача этого изобретения заключается в создании отформованной дверной обшивки, которая обладает влагонепроницаемостью, в результате чего дверь не будет подвергаться искривлению и поэтому будет пригодна для ее использования в качестве наружной двери.

Задача этого изобретения также заключается в создании дверной обшивки, которая после преобразования в отформованную обшивку становится прочнее, чем стандартная ровная или плоская заготовка и стандартная отформованная обшивка.

Эта и другие задачи решаются за счет создания способа

изготовления двери с полой серединой, включающего следующие стадии:

использование твердой, плоской заготовки из древесного композита, плотность которого составляет по меньшей мере 550

кг/см3 (т.е. заготовки, которая уже была подвергнута сжатию в утолщенном, свободном состоянии, в котором она содержала влагу),

увлажнение плоской заготовки для повышения содержания

в ней влаги;

нанесение жидкой кондиционирующей термоотверждаемой смолы по меньшей мере на одну большую поверхность плоской заготовки;

предварительный нагрев по меньшей мере

поверхности плоской заготовки до температуры, составляющей по меньшей мере примерно 80oС;

после выполнения стадии предварительного нагрева расположение плоской заготовки в прессе

между первой и второй плитами, при этом по меньшей мере одну из плит подогревают; преобразование плоской заготовки в отформованную дверную обшивку, включающую в себя большое количество панелей,

образованных в ней посредством смыкания пресса по плоской обшивке (причем скорость смыкания пресса определяется количеством и является функцией количества характеристик, включающих в себя твердость,

плотность, полноту профиля, глубину формования и процентное содержание связующего вещества или содержание смолы в преобразуемой плоской заготовке обшивки);

крепление по меньшей мере первой

отформованной дверной обшивки к первой стороне дверной рамы и крепление дверной обшивки к противоположной второй стороне дверной рамы.

Дверная обшивка согласно изобретению содержит отформованную трехразмерную заготовку из древесноволокнистой плиты средней плотности. Заготовка имеет первую часть с первой заранее выбранной толщиной. Заготовка имеет вторую часть со второй заранее выбранной толщиной. Вторая толщина меньше первой толщины.

Дверная обшивка согласно изобретению после преобразования в прессе содержит отформованную трехразмерную заготовку из волоконной плиты средней плотности, при этом плотность плоской заготовки до стадии прессования может примерно составлять от 550 до 1200 кг/м3, причем такая плотность по существу равномерна по всей толщине обшивки (то есть примерно плюс/минус 75 кг/м3 по толщине обшивки, а предпочтительно в пределах плюс/минус 25 кг/м3).

Сила сцепления плоской заготовки до стадии прессования может примерно составлять менее 2,0 Н/мм2, при этом сила сцепления отформованной дверной обшивки после стадии прессования составляет по меньшей мере примерно 2,0 Н/мм2, так что стадия прессования в сочетании по меньшей мере со стадией нанесения кондиционирующей смолы повышает силу сцепления обшивки.

Стадия прессования может обеспечивать смыкание пресса со скоростью, примерно составляющей по меньшей мере 0,25 мм/с.

Настоящий способ может также дополнительно содержать следующие стадии:

определение

по меньшей мере одного из следующих параметров заготовки: твердости, плотности, полноты профиля, глубины формования, а также процентного содержания связующего вещества или содержания смолы в плоской

заготовке;

смыкание пресса с заданной скоростью смыкания, которая определяется заранее установленным параметром плоской заготовки и является функцией этого параметра.

Возможным также является непрерывное увеличение на стадии смыкания давления, развиваемого в прессе при смыкании, до достижения прессом сомкнутого положения, при котором заготовка приобретает вид отформованной дверной обшивки, имеющей большое количество образованных в ней панелей.

Способ может дополнительно включать в себя стадию нанесения на плоскую заготовку окрашенного лакового покрытия перед стадией прессования, при этом лаковое покрытие можно наносить на плоскую заготовку в количестве порядка 4-10 г/м2.

Целесообразно также осуществлять стадию нанесения кондиционирующей смолы таким образом, чтобы наносить смолу на поверхность плоской заготовки в количестве примерно 20-200 г/мм2.

Кроме того, в настоящем способе стадии можно выполнять в том порядке, в котором они перечислены.

Отформованная дверная обшивка может иметь силу сцепления порядка по меньшей мере 2,5 Н/мм2.

Смола, наносимая на плоскую заготовку на стадии нанесения, может включать в себя карбамидную смолу или меламиноформальдегидную смолу.

Возможным также является выполнение стадии предварительного нагревания до стадии увлажнения.

Предложенный способ может дополнительно включать в себя стадию расположения плоской заготовки в зоне предварительного прессования перед стадией прессования, при этом при нахождении плоской заготовки в зоне предварительного прессования выполняют стадию предварительного нагрева и одновременное нанесение увлажнителя на плоскую заготовку.

На стадии прессования первая плита может оставаться неподвижной, причем вторую плиту перемещают к первой плите для изменения формы заготовки, расположенной в прессе.

Отформованная дверная обшивка может иметь по существу постоянную плотность, составляющую порядка 800-1200 кг/м3, причем плотность отформованной заготовки для двери выше, чем плотность плоской заготовки, из которой ее формируют.

Поставленные задачи решаются также за счет создания способа изготовления двери с полой серединой, включающего следующие

стадии:

использование плоской заготовки для обшивки из древесного композита;

расположение заготовки между первой и второй плитами нагретого пресса, при этом плиты нагревают до

температуры, достаточной для размягчения смолы в заготовке, а тем самым размягчения заготовки;

смыкание пресса посредством непрерывного перемещения по меньшей мере одной из плит к другой

плите, пока пресс не будет приведен в сомкнутое положение и находящаяся в нем заготовка не будет преобразована в отформованную дверную обшивку, имеющую большое количество образованных в ней панелей;

отверждение термически активируемой смолы в отформованной обшивке;

удаление из пресса преобразованной заготовки;

крепление к дверной раме пары преобразованных отформованных

обшивок для получения двери с полой серединой.

Еще одним аспектом изобретения является дверь с полой серединой, содержащая:

дверную раму;

первую и вторую дверные

обшивки, прикрепленные к дверной раме для образования между ними зоны полой середины, при этом по меньшей мере одна из обшивок представляет собой отформованную дверную обшивку;

упомянутую

одну отформованную дверную обшивку, имеющую большое количество отформованных в ней панелей;

при этом упомянутая одна отформованная дверная обшивка имеет силу сцепления, примерно составляющую

по меньшей мере 2,0 Н/мм2.

Каждая из первой и второй дверных обшивок может представлять собой отформованную дверную обшивку, сила сцепления в которой примерно составляет по меньшей мере 2,5 Н/мм2, либо отформованную дверную обшивку, преобразуемую посредством прессования свободного листа или мата в плоскую дверную заготовку, плотность которой примерно составляет по меньшей мере 550 кг/м3, и последующего увлажнения, нагревания и преобразования в прессе упомянутой плоской дверной заготовки в отформованную дверную обшивку, имеющую отформованные в ней панели, так что сила сцепления каждой из обшивок увеличивается относительно силы сцепления плоских исходных заготовок, из которых их формируют.

Другим аспектом

изобретения является способ изготовления формуемой дверной обшивки, включающий следующие стадии:

использование плоской, твердой заготовки из древесного композита, имеющей плотность, примерно

составляющую по меньшей мере 550 кг/м3,

нанесение на плоскую заготовку жидкой термоактивируемой смолы;

размещение плоской заготовки в прессе, имеющем первую и вторую плиты;

нагревание как первой, так и второй плиты до температуры, примерно составляющей по меньшей мере 160-218oС;

смыкание пресса с заданной скоростью смыкания для

преобразования плоской заготовки в дверную обшивку, включающую в себя большое количество отформованных с ней панелей;

отверждение смолы в преобразованной дверной обшивке для получения

отформованной дверной обшивки.

Еще одним аспектом изобретения является пресс для формования дверных обшивок, содержащий:

a) первую и вторую плиты, при этом каждую из плит

нагревают;

b) большое количество вентиляционных каналов по меньшей мере в одной из плит;

c) приводное средство для перемещения по меньшей мере одной из упомянутых плит к другой из

упомянутых плит и от нее для размыкания и смыкания пресса.

Другие преимущества и особенности изобретения изложены в последующем описании различных вариантов осуществления изобретения,

приведенных только в качестве неограничивающих примеров и представленных на прилагаемых чертежах, где:

На фиг. 1 представлен вид по высоте двери с полой серединой, включающей в себя пару

противоположных преобразованных обшивок (то есть отформованных из плоских обшивок), выполненных в соответствии с вариантом осуществления этого изобретения.

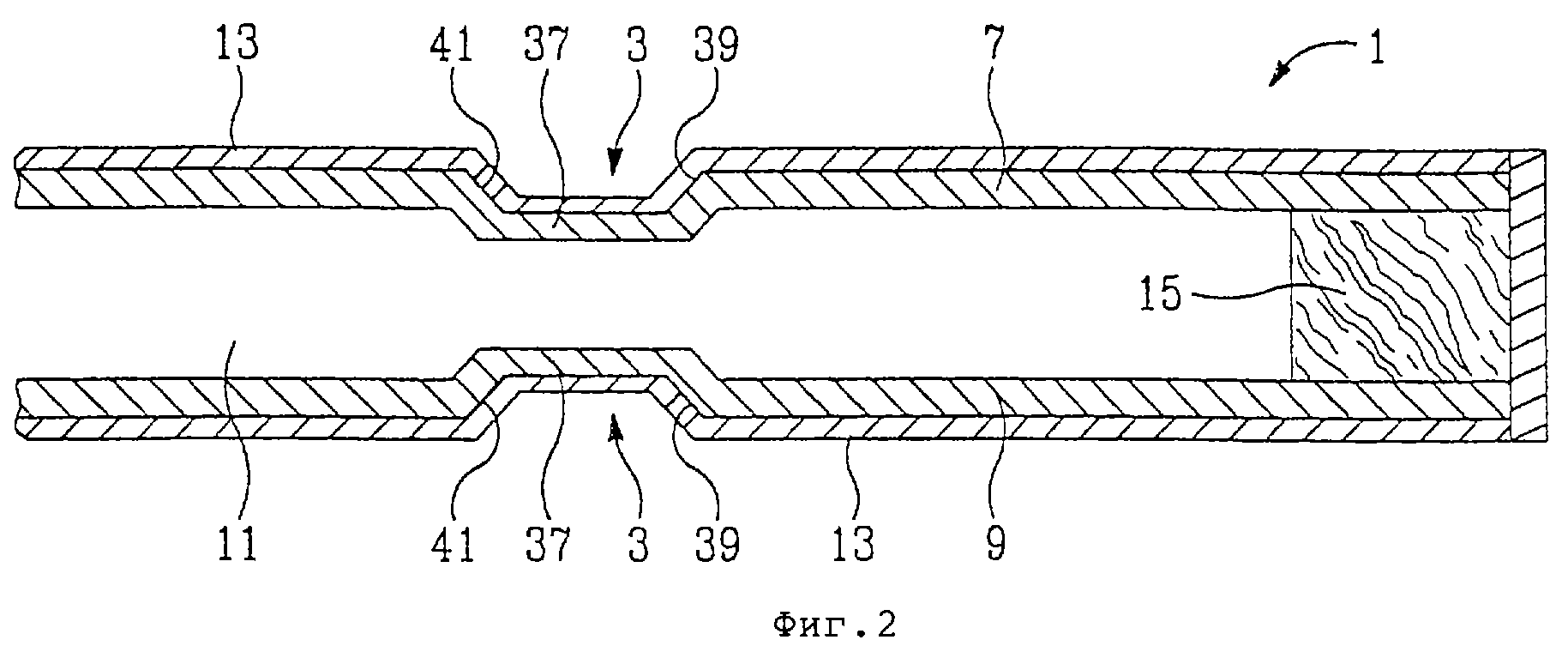

На фиг. 2 представлен фрагментарный вид в поперечном сечении по линии 2-2 на фиг. 1.

На фиг. 3 представлен фрагментарный вид в поперечном сечении плоской или ровной заготовки дверной обшивки, расположенной в формовочном прессе согласно этому изобретению, причем на этой фигуре плоская или ровная обшивка все еще имеет плоскую форму.

На фиг. 4 представлена технологическая схема процесса, используемого при изготовлении дверей согласно фиг. 1, 2, имеющих полую середину, в соответствии с определенными вариантами осуществления этого изобретения.

На фиг. 5 представлена схема, иллюстрирующая подачу твердой и плоской обшивки к посту предварительного нагрева, осуществляемого инфракрасным излучением, к посту увлажнения, посту нанесения лакового покрытия, посту предварительного прессования и посту прессования в соответствии с процессом, приведенным на фиг. 4.

На фиг. 6 представлен вид в поперечном сечении преобразованной обшивки согласно варианту осуществления этого изобретения, приведенному на фиг. 1-5.

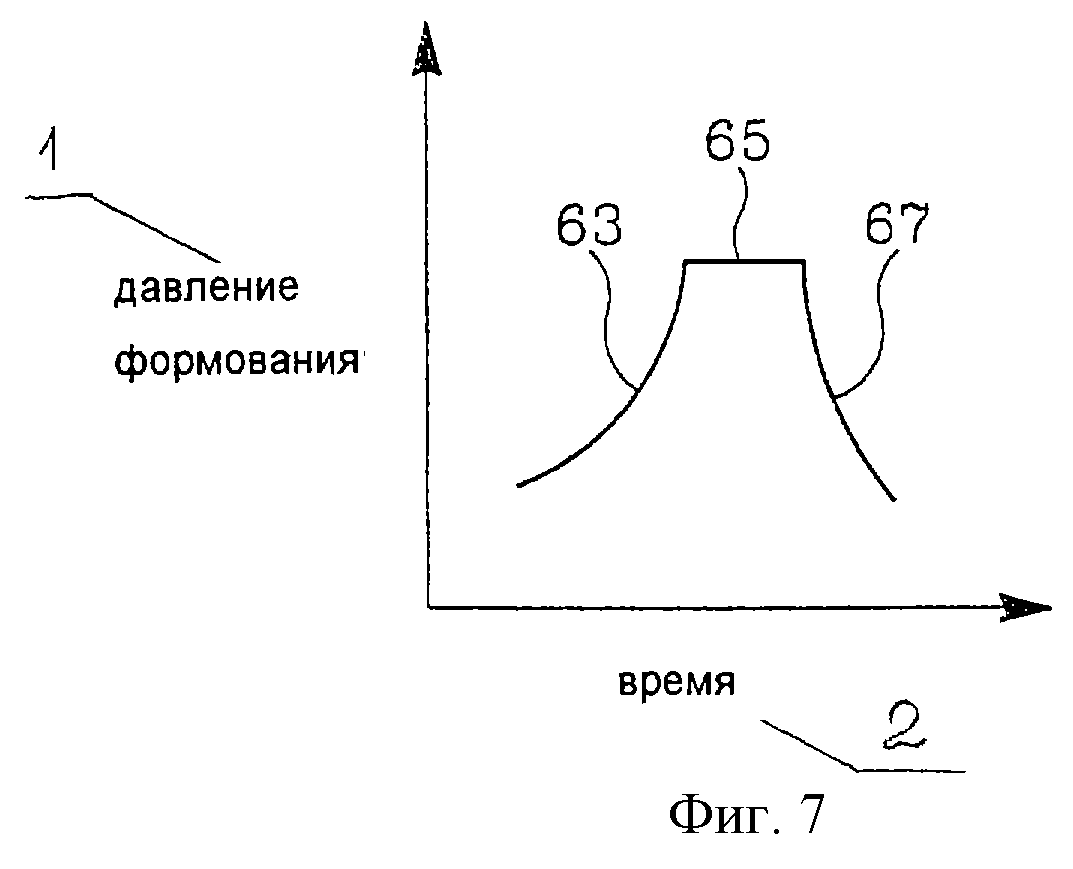

На фиг. 7 представлен график зависимости давления формования от времени в соответствии с вариантом осуществления этого изобретения, приведенном на фиг. 4, 5, иллюстрирующий то, как происходит непрерывное приложение давления к плите (плитам) пресса в течение прессования (изменения формы) плоской обшивки, причем с последующим удержанием плит при постоянном давлении, а имеющий место после этого наклон вниз указывает на то, что происходит сброс давления с плиты (плит), чтобы таким образом произвести размыкание пресса.

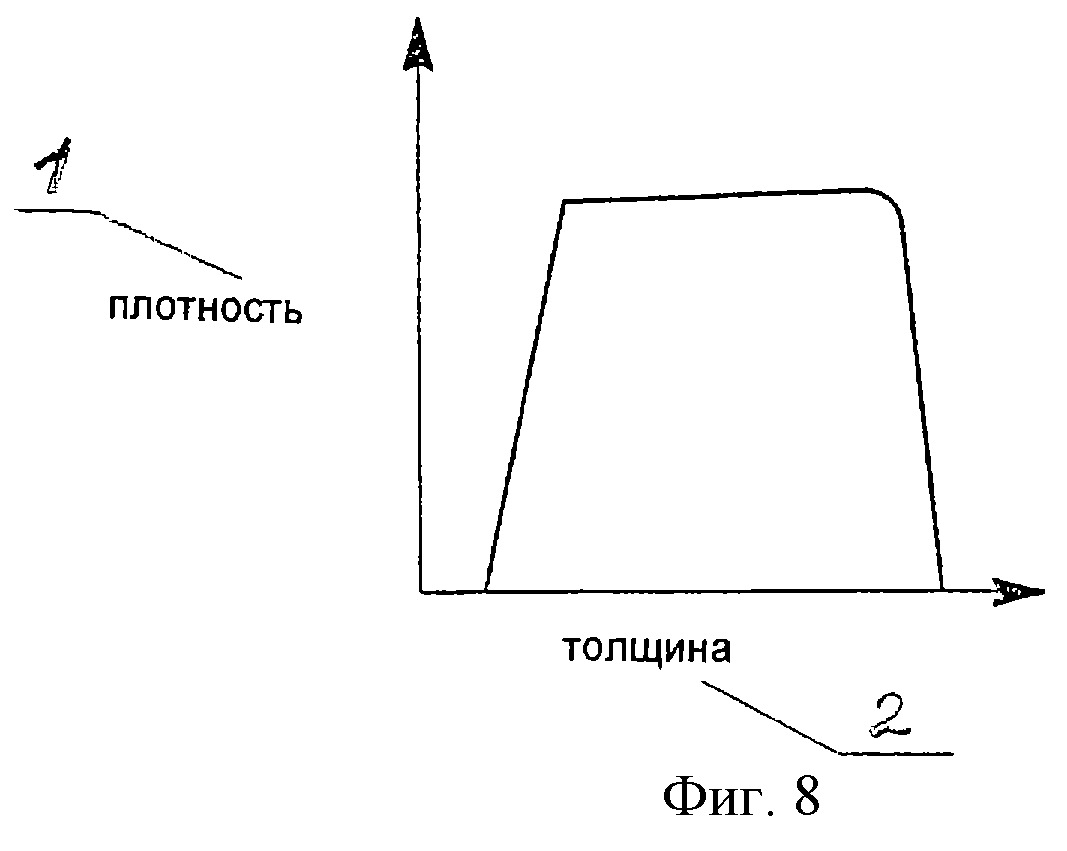

На фиг. 8 представлен график, иллюстрирующий то, что в определенных вариантах осуществления этого изобретения каждая изменившая форму обшивка имеет фактически постоянную плотность по всей ее толщине.

На фиг. 9 представлен график согласно варианту осуществления этого изобретения, иллюстрирующий скорость смыкания формовочных плит пресса как функцию твердости подлежащей преобразованию прессуемой твердой и плоской дверной обшивки.

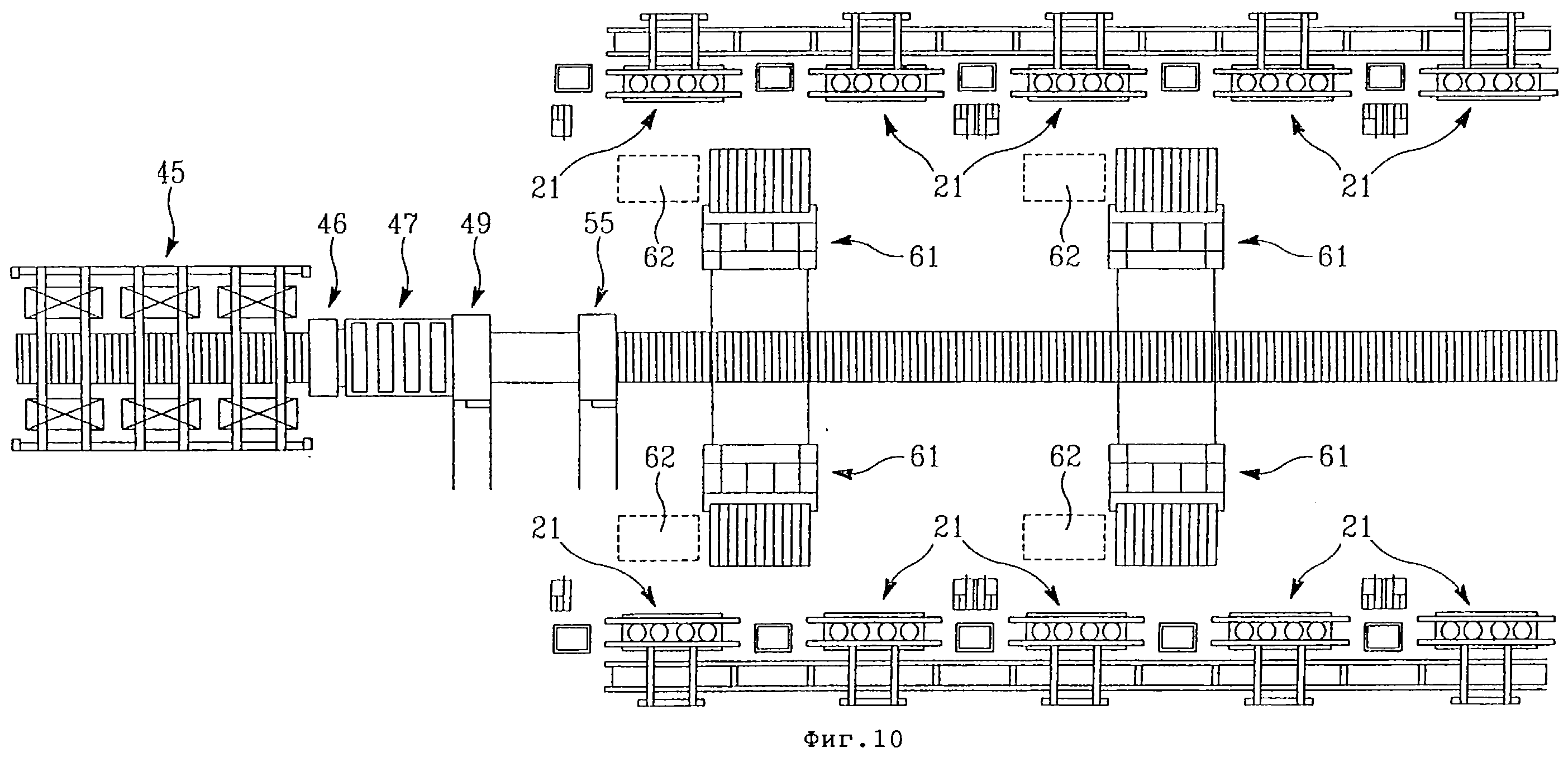

На фиг. 10 схематически представлены ход ведения процесса и устройство, используемое при изготовлении дверей согласно фиг.1-9 в соответствии с вариантом осуществления этого изобретения.

На прилагаемых фигурах в некоторых из показанных видов подобные детали обозначены одинаковыми позиционными номерами.

Дверь 1 с полой серединой, которая наилучшим образом показана на фиг. 1 и 2, согласно вариантам осуществления этого изобретения эффективно изготавливают с обеспечением эстетического сходства со стандартными отформованными дверями с полой серединой, которые сами по себе изготавливают подобно традиционному способу выполнения дверей из твердой древесины, изготавливаемых из брусков и филенки. Согласно этому изобретению обшивки 7, 9 двери 1 не формуют непосредственно из нетвердых матов или листов для образования трехразмерных отформованных панелей 3, как при изготовлении стандартных формуемых дверей. Вместо этого обеспечены ровные (то есть плоские или планарные) твердые обшивки 10 из композитного материала, которые наилучшим образом показаны на фиг. 3, уже подвергнутые прессованию для получения сжатой прямоугольной формы, и эти обшивки подогревают, увлажняют, покрывают слоем лака, а затем подвергают изменению формы в формовочном прессе, включающем в себя плиты, с тем чтобы получить преобразованные формованные обшивки 7, 9, каждая из которых имеет панель 3. Преобразованные формованные обшивки 7, 9 используют для изготовления двери 1 с полой серединой.

Изменение формы плоских прессованных заготовок 10 указанным способом позволяет обойтись без применения известного процесса формования дверной обшивки (например, с использованием штампов, прессов и тому подобного, в случае которых берут нетвердые листы и прессуют их с получением отформованных обшивок). Таким образом формуемая дверь 1 может быть изготовлена более продуктивно и эффективно с точки зрения затрат, при этом получаемые дверные обшивки могут обладать прочностью, которая более чем вдвое превышает прочность стандартных формованных обшивок и более чем вдвое превышает прочность стандартных ровных или плоских заготовок для обшивок. Стандартные отформованные обшивки, получаемые, например, от Masonite Corporation, обычно имеют силу сцепления, примерно составляющую 1,4 Н/мм2, в то время как преобразованные обшивки 7,9 согласно определенным вариантам осуществления этого изобретения предпочтительно имеют силу сцепления по меньшей мере порядка 2,0 Н/мм2, а более предпочтительно по меньшей мере порядка 2,5 Н/мм2.

Согласно определенным вариантам осуществления этого изобретения также установлена важность управления скоростью смыкания плиты (плит) 17, 19 пресса 21, которые наилучшим образом показаны на фиг. 3 как функции твердости, плотности, полноты профиля, глубины формования, а также процентного содержания связующего вещества или содержания смолы в преобразуемой заготовке 10, и важность непрерывного приложения повышающегося давления, причем неступенчато или постепенно и плавно, к плите (плитам) 17, 19 пресса 21, когда заготовка подвергается изменению формы. Установлено, что непрерывное повышение давления, причем со скоростью смыкания, управляемой как функцией композиции материала заготовки 10, приводит к возможности более эффективного изменения формы обшивки 7, 9 с меньшим растрескиванием поверхности, а также обеспечивается возможность более легкого течения древесных волокон плоской обшивки 10 в процессе изменения формы к их новому положению в обшивках 7, 9.

Было установлено, что добавление кондиционирующих смол (например, меламиновых или карбамидных термоотверждаемых смол) к твердой заготовке 10 до ее прессования приводит к получению большей прочности конечного продукта - обшивки 7, 9, а также к получению более привлекательной в эстетическом отношении обшивки 7, 9. Установлено, что добавление этих смол позволяет при растяжении или нарушении внутренних связей, происходящих при деформации панелей, реально восстановить волокна и в итоге преобразовать связи в более прочные, чем они были первоначально. Количество этих смол может быть изменено для соответствия требованиям к окончательным эксплуатационным качествам изделия в отношении влагостойкости и прочности внутренних связей.

На фиг. 1, 2 дверь 1 с полой серединой изображена как отформованная дверь стандартного типа, но в действительности это не так. Дверь 1 изготавливают путем использования прессованных ровных или плоских заготовок 10, которые преобразуют в соответствии с определенными вариантами осуществления этого изобретения для получения отформованных обшивок 7 и 9, имеющих панели 3. Дверь 1 на каждой своей большей поверхности включает в себя большое количество трехразмерных панелей 3 и соответствующие приподнятые плоские части 5. Дверь 1 включает в себя пару противоположных обшивок 7 и 9 измененной формы (которые в отношении эстетики похожи на обшивки, формуемые обычным способом), которые образуют между собой полую среднюю зону 11. В случае применения двери в качестве внутренней двери (например, согласно фиг.1) обшивки 7 и 9 двери 1 представляют собой большие наружные поверхности двери 1, в то время, как в случае применения двери в качестве наружной двери (например, согласно фиг. 2) по внешней поверхности каждой обшивки 7 и 9 всецело или полностью может быть расположена крепированная бумага, насыщенная меламином, либо крепированная бумага 13, содержащая фенольную смолу. Бумага 13 создает защиту, препятствующую проникновению влаги, что сводит к минимуму поглощение воды дверью 1.

Если вновь обратиться к фиг.1-2, то преобразованные обшивки 7 и 9 для двери 1 посредством адгезии крепят к дверной раме 15, например, посредством поливинилацетата ("PVA"). Квалифицированным специалистам в этой отрасли будет понятно, что рама 15 проходит по периферии двери 1 и прямоугольных обшивок 7 и 9 с измененной формой, и обычно включает в себя два параллельных вертикальных деревянных бруска, проходящих по продольным краям двери, а также два параллельных деревянных бруска в нижней и верхней частях двери. Обшивки 7 и 9 находятся на расстоянии друг от друга, определяемом рамой 15, с тем чтобы образовать полую среднюю зону 11, которая может быть заполнена пеной или чем-либо подобным.

На фиг. 3, которая далее описана более подробно, представлена твердая заготовка 10 обшивки, когда она размещена между плитами 17 и 19 формовочного пресса 21. Заготовка 10 предварительно была сформирована так, как известно в этой отрасли, в виде ровной или плоской заготовки 10. Обычно заготовку 10 формируют путем прессования относительно толстого, нетвердого мата или листа из древесного волокна с получением твердой и плоской дверной обшивки 10, в которой не имеется отформованных панелей. В прессе 21 плоскую заготовку (или плоские заготовки обшивки) 10 преобразуют в отформованные обшивки 7 и 9, каждая из которых включает в себя отформованные в ней панели 3. В прессе 21 нижняя плита 19 может оставаться в фиксированном положении, а верхняя плита 17 может перемещаться по вертикали относительно плиты 19, чтобы обеспечивать в прессе соответственно размыкание и смыкание. Таким образом, когда плита 17 перемещена вниз для приложения давления к заготовке 10, охватываемые выступы 23 (каждый из которых соответствует формуемой панели 3) сопрягаются с охватывающими углублениями 25, причем с заготовкой 10 между ними, с тем чтобы преобразовать плоскую заготовку 10 в отформованную обшивку 7,9, содержащую образованную в ней панель 3. На фиг. 6 представлена обшивка 7, 9 измененной формы, содержащая сформированную в ней панель 3, после того, как она покинула пресс 21. В общем, пресс 21 преобразует плоские заготовки 10 так, чтобы отформовать в них большое количество панелей 3.

На фиг. 6 показано, что после изменения формы в прессе 21 каждая обшивка 1, 9 имеет противоположные поверхности 31 и 33, формируемые поверхностями преобразованной обшивки. Каждая обшивка имеет плоскую первую часть 35 и плоскую вторую часть 37. Часть 37 совместно с проходящими под углом частями 39 и 41 формирует в преобразованной обшивке панель 3. Проходящие под углом части 39 и 41 предпочтительно имеют конфигурацию, облегчающую удаление обшивки 7,9 из плит пресса 21 при завершении процесса изменения формы. Части 35,37,39 и 41 в определенных вариантах осуществления имеют разную толщину вследствие процессов растяжения и течения древесных волокон при изменении формы заготовки 10 в прессе. Например, в случае заготовки 10, имеющей номинальную толщину от 2,5 до 5 мм, а более предпочтительно между 3,0 и 3,5 мм, в отношении первой части 35 и части 37 обшивки с измененной формой может произойти уменьшение толщины примерно на 10% по сравнению с первоначальной толщиной, составляющей чуть менее 4 мм, в то время как толщина идущих под углом частей 39 и 41 составляет от 2,5 до 3,5 мм (а предпочтительно порядка 3,0 мм). В некоторых других вариантах осуществления изобретения части 35, 37, 39 и 41 могут иметь по существу одинаковую толщину.

Описанный ниже процесс изготовления обеспечивает возможность получения обшивок 7,9 с измененной формой из твердых, прессованных плоских заготовок 10 таким образом, что эти обшивки 7,9 будут привлекательны в эстетическом отношении, их плоские заготовки 10 так, чтобы отформовать в них большое количество панелей 3.

На фиг. 6 показано, что после изменения формы в прессе 21 каждая обшивка 7, 9 имеет противоположные поверхности 31 и 33, формируемые поверхностями преобразованной обшивки. Каждая обшивка имеет плоскую первую часть 35 и плоскую вторую часть 37. Часть 37 совместно с проходящими под углом частями 39 и 41 формирует в преобразованной обшивке панель 3. Проходящие под углом части 39 и 41 предпочтительно имеют конфигурацию, облегчающую удаление обшивки 7, 9 из плит пресса 21 при завершении процесса изменения формы. Части 35, 37, 39 и 41 в определенных вариантах осуществления имеют разную толщину вследствие процессов растяжения и течения древесных волокон при изменении формы заготовки 10 в прессе. Например, в случае заготовки 10, имеющей номинальную толщину от 2,5 до 5 мм, а более предпочтительно между 3,0 и 3,5 мм, в отношении первой части 35 и части 37 обшивки с измененной формой может произойти уменьшение толщины примерно на 10% по сравнению с первоначальной толщиной, составляющей чуть менее 4 мм, в то время как толщина идущих под углом частей 39 и 41 составляет от 2,5 до 3,5 мм (а предпочтительно порядка 3,0 мм). В некоторых других вариантах осуществления изобретения части 35, 37, 39 и 41 могут иметь по существу одинаковую толщину.

Описанный ниже процесс изготовления обеспечивает возможность получения обшивок 7, 9 с измененной формой из твердых, прессованных плоских заготовок 10 таким образом, что эти обшивки 7, 9 будут привлекательны в эстетическом отношении, их изготовление будет эффективно с точки зрения затрат и они по существу не будут иметь поверхностных трещин и царапин.

Если теперь обратиться к фиг. 4, 5 и 10, то в этом случае обеспечена твердая, уже прессованная ровная/плоская дверная заготовка 10. Плоская заготовка 10 предпочтительно представляет собой древесный композит, например волокнистую картонную панель средней плотности или твердую панель, связанный термоотверждаемой смолой (смолами). В случае волокон средней плотности в качестве связующего часто используют карбамидную смолу, которая может подвергаться формованию при температуре примерно между 320-425oF (160-218oC). Твердые и плоские заготовки 10 дверной обшивки, изготавливаемые из волокон средней плотности, могут быть выполнены с различными толщинами и весами, при этом их толщина может находиться в диапазоне примерно от 3 до 7 мм. В некоторых предпочтительных вариантах осуществления толщина заготовки 10 находится в верхней части диапазона, с тем чтобы обеспечить достаточное количество древесного волокна для получения отчетливых, точно определенных отличительных признаков и для предотвращения растрескивания поверхности в переходных зонах. Однако достаточной будет любая толщина от 3 до 7 мм.

Твердая, плоская заготовка 10 заходит на пост загрузки 45. Заготовка 10 имеет плотность, по меньшей мере составляющую примерно 550 кг/м3, а предпочтительно примерно от 750 до 850 кг/м3, при этом ее толщина составляет примерно от 3 до 7 мм. Начальный вес заготовки 10 примерно составляет 340-600 г. Начальное содержание влаги в заготовке 10 примерно составляет 7-9%, а предпочтительно 8% веса. Обычно все связующее из смолы (меламиновой или карбамидной) в заготовке 10 не отверждается, поскольку чрезмерное отверждение может привести к хрупкости. Поэтому изготовители отверждают заготовку 10 таким образом, чтобы она оказалась приемлемой для обеспечения требуемых характеристик в отношении твердости, при этом некоторая часть смолы остается неотвержденной. Примерно 5-20% (иногда примерно 10-15%) смолы в плоской заготовке 10 не подвергается отверждению или не доходит до отвержденного состояния. 5-20% неотвержденной смолы в плоской заготовке 10 позднее будет отверждено при выполнении раскрытого процесса изменения формы, в результате чего обшивки 7 и 9 с измененной формой достигают значительно более высокой твердости, чем твердость, получаемая в настоящее время в других отформованных обшивках.

Как вариант, заготовка 10 может быть очищена щетками на посту 46 очистки (см. фиг.10) для удаления пыли, грязи и других потенциально возможных загрязнений поверхности.

Согласно фиг. 4, 5, далее заготовку 10 перемещают к посту 47 предварительного нагрева инфракрасным излучением (IR), на котором осуществляют предварительный нагрев заготовки 10, используя инфракрасное излучение или какие-либо эффективные средства, повышающие температуру панели. Инфракрасный подогреватель 47 предпочтительно имеет ряд верхних и нижних ламп инфракрасного излучения, между которыми располагается заготовка 10. Управление выходной мощностью групп ламп инфракрасного излучения может быть осуществлено независимым образом, с тем чтобы учитывать различие толщины, композиции и т. д. заготовок 10 и не подвергать заготовки 10 чрезмерному нагреву. С предварительного нагрева до температуры примерно от 80 до 100oС начинается подготовка заготовки 10, которая повышает ее способность поглощения дополнительной влаги (например, подаваемой в виде пара, распыла или непосредственно наносимой валиком). На посту 47 предварительного нагрева происходит потеря веса заготовки 10, примерно составляющая 3-15 г, когда заготовку 10 подогревают в течение 25-125 с, а предпочтительно в течение 30-90 с. Заготовка 10 покидает подогреватель 47 с содержанием влаги в ней порядка 5-7%. На посту 47 происходит предварительный нагрев по меньшей мере поверхности заготовки до температуры, составляющей по меньшей мере порядка 80oС.

Затем нагретую плоскую заготовку 10 перемещают к посту 49 увлажнения, выполняемого путем непосредственного нанесения влаги валиками. Валики 50 и/или 51, которые наилучшим образом показаны на фиг. 5, на посту 49 при их вращении соприкасаются с заготовкой и наносят покрытие в виде влаги (например, воду и тому подобное) по меньшей мере на одну большую поверхность (а в некоторых вариантах возможно и на две поверхности) заготовки 10. При этом обеспечивается увеличение содержания влаги в заготовке примерно до 9-15%, а предпочтительно примерно до 10-12%. В течение увлажнения заготовка 10 выдерживается при температуре примерно от 80 до 100oС, с тем чтобы она могла забрать дополнительную влагу. В некоторых вариантах валик 50 представляет собой неувлажняемый нажимной валик, в то время как валик 51 наносит влагу на заготовку 10. Увлажнитель (например, вода), который может содержать поверхностно-активное вещество, способствующее поглощению влаги, может быть нанесен на одну или на обе большие поверхности заготовки 10 в количестве примерно 60-290 г/м2, а наиболее предпочтительно примерно 80-120 г/м2. Согласно альтернативному варианту осуществления этого изобретения на посту 49 на заготовку 10 может быть направлен пар для обеспечения дополнительного увлажнения плоской и твердой заготовки 10.

В некоторых вариантах осуществления изобретения большая поверхность (большие поверхности) заготовки 10 перед увлажнением может быть подвергнута пескоструйной обработке, чтобы способствовать эффективному повышению содержания влаги в заготовке путем более эффективного поглощения влаги через поверхность. Пескоструйная обработка приводит к удалению материала на поверхности заготовки 10, так как содержание на поверхности отвержденной смолы обычно превышает содержание отвержденной смолы во внутренней части. Удаление смолы, находящейся на поверхности, облегчает прохождение влаги в заготовку 10.

Затем увлажненную заготовку 10 перемещают к устройству 55 для нанесения покрытия, содержащему сдвоенные валики. Валики 57 и 59 соприкасаются с заготовкой 10 и наносят на плоскую заготовку 10 кондиционирующую смолу, а возможно и окрашенный лаковый слой. Наносимая смола и лаковый слой повышают содержание влаги в заготовке 10, так что оно составляет по весу порядка 12-14%. Кондиционирующая смола может включать в себя воду с добавлением по весу примерно 5-20% меламиновой смолы или смолы на основе мочевины. На посту 55 на заготовку 10 наносят примерно 20-200 г/м2 кондиционирующей смолы. Таким образом, хотя заготовка 10 уже имеет некоторое количество смолы, удерживающее древесные волокна в твердом состоянии, а также имеет неотвержденную смолу, на посту 55 добавляют дополнительное количество смолы. Добавочная смола повышает способность заготовки 10 эффективно изменять форму с приданием при этом получаемой отформованной обшивке повышенной твердости. Неожиданно то, что если смола, первоначально находящаяся в заготовке 10, представляет собой смолу на основе меламина, то на посту 55 могут быть добавлены меламиновые смолы или смолы на основе мочевины, и если смола, первоначально находящаяся в заготовке 10, представляет собой смолу на основе мочевины, на посту 55 также может быть добавлена как смола на основе мочевины, так и меламиновая смола. Температура заготовки 10 на посту 55 такова, что смолы еще не начинают вступать в реакцию или подвергаться отверждению. В некоторых вариантах осуществления изобретения валик 59 наносит на заготовку 10 кондиционирующую смолу, в то время как валик 57 наносит лаковое покрытие с цветовым пигментом.

Лаковый слой с пигментом (например, содержащий пигмент в виде двуокиси титана, чтобы обеспечить белый или альтернативный цвет), наносимый на посту 55, например, валиком 57, создает на обшивке с измененной формой равномерно окрашенную поверхность. Предпочтительно, чтобы лаковый слой с содержащимся в нем пигментом наносили на то, что должно представлять собой наружную поверхность обшивки. При этом окрашенный лаковый слой обеспечивает загрунтовывание получаемой обшивки. Двери, образуемые из известных отформованных обшивок, должны быть загрунтованы, что повышает их стоимость. На посту 55 на заготовку 10 посредством верхнего валика 57 может быть нанесено приблизительно 4-10 г/м2 окрашенного лакового слоя.

После того как на посту 55 выполнено нанесение окрашенного лакового слоя и дополнительной смолы, плоскую заготовку 10 перемещают к посту 61 предварительного прессования для дополнительного нагрева. Заготовку 10 удерживают на посту 61 в течение периода, примерно составляющего 20-60 с (предпочтительно порядка 30 с) при температуре примерно 110-130oС (предпочтительно примерно 120oС). Пост 61 предварительного прессования имеет замкнутый объем, поэтому влага, находящаяся в заготовке 10, не может легко испаряться в атмосферу. При повышении температуры заготовки влага в ней остается. Пост 61 замкнут, так что влага в заготовке 10 не может свободно вытекать из этой заготовки 10. Пост 61 предварительного прессования может быть образован из отстоящих друг от друга противоположных панелей, нагреваемых посредством масла или электроэнергии, между которыми помещают заготовку 10.

В случае применения двери в качестве наружной двери, после того как заготовка 10 покинет пост 61 предварительного прессования, ее перемещают к посту 62 нанесения защиты, который наилучшим образом показан на фиг. 10. На посту 62 защиту, например пропитанную меламином крепированную бумагу или крепированную бумагу 13, содержащую фенольную смолу, наносят на большую поверхность заготовки 10, которая будет представлять собой наружную поверхность дверной обшивки (то есть сторону, обращенную от внутренней части двери). Подходящая бумага может быть закуплена у Akzo Nobel под названием SWEDOTEKtm, обозначающим гибкие пленки TGPN и ТХР высшего качества. Как вариант, полимерная смоляная система с поперечными связями, формирующая защиту от влаги, может быть нанесена на поверхность заготовки 10 на посту 62 в виде двухкомпонентной жидкости путем напыления или иным образом. Защита, препятствующая проникновению влаги (например, крепированная бумага или смола с поперечными связями), также повышает твердость получаемой обшивки и обеспечивает стойкость к истиранию, которая благоприятно влияет при транспортировании и монтаже. При нанесении защиты 13 заготовку 10 перемещают к прессу 21.

В случае применения двери в качестве внутренней двери после предварительного нагрева заготовки 10 и, как вариант, дополнительного увлажнения на посту 61 предварительного прессования, плоскую заготовку 10 перемещают к прессу 21, который имеет верхнюю плиту 17 и неподвижную нижнюю плиту 19.

Пресс 21 нагревают, причем предпочтительно посредством рециркуляции масла или посредством элементов электросопротивления, так что плиты 17 и 19 нагреваются до температуры, достаточной для предварительной подготовки смолы в заготовке 10, а, следовательно, и для подготовки заготовки. Как отмечено, пресс 21 можно вентилировать предпочтительно через небольшие вентиляционные отверстия v, которые наилучшим образом показаны на фиг. 3. Нижняя плита вентилируется для того, чтобы выпустить пар, летучие вещества и подобные газообразные продукты, образуемые в течение прессовочной операции. Неожиданно было установлено, что вентиляция пресса 21 приводит к получению более прочного конечного изделия - обшивки, чем в случае прерывистой вентиляции пресса. Отверстия v достаточно малы по диаметру, чтобы они не мешали блокированию древесных волокон и/или не оставляли следов на получаемой поверхности, лежащей под ними.

В прессе 21 плоскую заготовку 10 перемещают между плитами 17 и 19, что наилучшим образом показано на фиг.3. Плита 19 остается на месте или фиксирована, а давление прилагается к верхней плите 17, с тем, чтобы принудительно перемещать плиту 17 вниз к плите 19. Когда плита 17 смещена к плите 19, заготовка 10 изменяет форму в соответствии с конфигурацией, определяемой внутренней поверхностью плит 17 и 19 и их соответствующих элементов 23 и 25 (например, приобретает форму панели 3).

В альтернативном варианте осуществления изобретения обе плиты могут одновременно перемещаться друг к другу, либо нижняя плита 19 может перемещаться вверх к плите 17, которая может быть неподвижной.

Как наилучшим образом показано на фиг. 7, давление, прилагаемое к плите (плитам) для смыкания пресса 21 (например, давление, прилагаемое к плите 17), непрерывно увеличивается (см. идущую под наклоном вверх часть 63 кривой давления) до установленного предела давления и/или до достижения физических стопоров, с тем чтобы управлять толщиной. Прилагаемое давление 63 (которое можно прилагать непрерывно и монотонно и/или линейно в некоторых вариантах осуществления изобретения) приводит к относительно медленному смыканию плиты (плит) 17 и 19 с определенным материалом при наименьшей скорости порядка 0,25 мм/с. Соответственно, происходит относительно медленное изменение формы заготовки 10, пока не будет достигнута конфигурация согласно фиг.6 и пресс 21 не будет замкнут. Когда пресс 21 замкнут, плиты 17 и 19 удерживаются под давлением, характеризуемым частью 65 кривой согласно фиг. 7, в замкнутом положении предпочтительно за период времени порядка 10-60 с, а наиболее предпочтительно от 20 до 30 с. На стадии удержания продолжается течение древесного волокна в заготовке 10, пока заготовка 10 не достигнет своей конечной конфигурации. Кроме того, смола, как исходная неотвержденная смола, так и смола, добавленная с кондиционером, начинает вступать в реакцию и отверждается. Процесс отверждения смол приводит к их затвердеванию; таким образом происходит затвердевание заготовки 10, изменившей форму, с превращением ее в обшивку 7. Плоская или по существу планарная часть 65 кривой давления на графике согласно фиг.7 иллюстрирует по существу постоянное давление, прилагаемое к плите (плитам) пресса 21 во время удержания или отверждения. Далее, после окончания этого времени отверждения пресс 21 размыкается, что характеризуется частью 67 кривой давления, например, посредством подъема плиты 17, так что изменившая форму дверная обшивка 7,9 может быть извлечена из него. На фиг.7 идущая под наклоном вниз часть 67 кривой давления иллюстрирует размыкание пресса 21. Предпочтительно, чтобы часть 67 кривой давления на фиг. 7 была наклонена под значительно большим углом, чем часть 63, а это указывает на то, что сброс давления в течение размыкания происходит гораздо быстрее, чем приложение давления в течение смыкания пресса.

В течение воздействия давления, характеризуемого частью 65 кривой давления, когда к заготовке 10 через плиты прилагается пиковое давление, может быть развито давление порядка 1200 фунтов на квадратный дюйм (84,4 кг/см2), хотя предпочтительно, чтобы это по существу постоянное давление составляло порядка 600-900 фунтов на квадратный дюйм (42,2-63,3 кг/см2), а наиболее предпочтительно порядка 750 фунтов на квадратный дюйм (52,7 кг/см2). Каждая из плит 17 и 19 предпочтительно представляет собой твердую стальную пресс-форму с хромовым покрытием, твердость которой по Роквеллу составляет порядка 60-70 единиц и выше. Поверхности плит имеют твердое хромовое гальваническое покрытие для противодействия накапливанию древесного сахара, что могло бы иметь место в ином случае. Толщина каждой плиты предпочтительно составляет порядка 3-5 дюймов (7,62-12, 7 см), а более предпочтительно порядка 4 дюймов (10,16 см), при этом каждую плиту нагревают посредством электроэнергии, например посредством устройства Kalrod, хотя в некоторых вариантах осуществления изобретения приемлема циркуляция теплонесущей среды, такой как масло или пар. Плиты 17 и 19 предпочтительно представляют собой зеркальное отображение друг друга, при этом одна из них имеет охватываемую форму, а другая охватывающую форму. Предпочтительно, чтобы каждая плита 17,19 выдерживалась при температуре примерно 320-425oF(160-218oC), а наиболее предпочтительно при температуре примерно 370-380oС (188-193oС), хотя в течение процесса прессования температура может быть изменена в зависимости от типа волокна и смолы. Выбранная температура, которая представляет собой функцию применяемой смолы и толщины заготовки 10, должна быть сохранена в течение всей операции прессования, при которой происходит изменение формы плоской заготовки 10, для обеспечения того, чтобы связующая смола в заготовке плавилась/переплавлялась и оставалась текучей в течение воздействия давления, характеризуемого частью 63 кривой давления.

Как наилучшим образом показано на фиг. 9, установлено, что для оптимального изменения формы скоростью смыкания пресса 21 следует управлять как функцией по меньшей мере одной из таких характеристик, как твердость, плотность, полнота профиля, глубина формования, а также процентное содержание связующего вещества или содержание смолы в заготовке 10 измененной формы. Чем тверже заготовка 10, тем медленнее скорость смыкания пресса 21. В некоторых вариантах осуществления изобретения скорость смыкания пресса 21 по существу постоянна и в зависимости от твердости заготовки 10 скорость смыкания может изменяться примерно от 0,25 до 1,0 мм/с. Автором установлено, что если смыкание пресса 21 происходит слишком быстро, связи смолы в заготовке 10 могут быть нарушены. Таким образом, чем выше твердость заготовки 10, тем медленнее должны смыкаться нагретые плиты, с тем чтобы избежать значительного нарушения связей смолы в течение изменения формы.

Когда пресс 21 разомкнут и обшивка измененной формы удалена, получают дверную обшивку 7,9, представленную на фиг. 6, при этом каждая обшивка имеет большое количество панелей 3, образованных или отформованных в ней так, как показано на фиг. 1. Для квалифицированных специалистов в этой отрасли будет очевидно, что в обшивке могут быть отформованы и иные характерные элементы, отличающиеся от панелей 3.

На фиг. 8 показано, что обшивка 7,9 измененной формы имеет по существу постоянную плотность по всей ее толщине. Это субпродукт уникального способа изготовления, который описан выше. Плотность обшивки 7,9, по существу постоянная по всей ее толщине, предпочтительно составляет примерно от 800 до 1200 кг/м3, но при этом она выше, чем плотность плоской исходной заготовки 10, примерно на 10%.

Согласно фиг. 4, от пресса 21 преобразованные формованные обшивки 7,9 могут быть перемещены к посту 69 повторного кондиционирования, который обеспечивается по дополнительному требованию, где происходит повторное увлажнение обшивок для доведения содержания влаги в них примерно до 8% (если оно было ниже этой величины после удаления из пресса). После повторного увлажнения на посту 69 также может быть выполнено выравнивание. Повторное увлажнение на посту 69 может быть выполнено посредством водяного тумана или чего-либо подобного, либо посредством пропускания обшивки с измененной формой через водяную ванну. Загрунтовка необязательна, если на посту 55 нанесено окрашенное лаковое покрытие или используют окрашенные лаковые покрытия, нанесенные при предварительном прессовании. Во всех других случаях применения предпочтительно загрунтовывание. Как только проведено повторное кондиционирование, которое выполняют по дополнительному заказу, обшивки 7,9 перемещают к посту 71 формирования двери, на котором каждую обшивку крепят к дверной раме, предпочтительно к деревянной раме для образования двери 1 с полой серединой. Если дверь должна быть использована в качестве наружной двери, то на посту 73 на незащищенные кромки рамы должна быть нанесена дополнительная защита, препятствующая проникновению влаги, что обеспечивается посредством облицовки кромок или их окрашивания. Для квалифицированных специалистов в этой отрасли будет очевидно, что дверь 1 должна иметь одну отформованную обшивку 7 или 9 и что противоположная сторона может быть плоской.

Готовая дверь 1 показана на фиг. 1, 2, которые описаны выше, при этом крепированную бумагу 13 используют лишь в том случае, когда дверь должна быть применена только в качестве наружной двери.

На фиг. 10 представлена сборочная линия для осуществления описанного выше способа. Имеются два пресса 21, каждый из которых содержит пост 61 предварительного прессования. Это сделано потому, что на протяжении всей операции прессы 21 действуют медленнее, чем соответствующие посты 61 предварительного прессования. Кроме того, на каждом из таких постов как пост 45 загрузки, пост 49 увлажнения и пост 55 нанесения лакового покрытия/кондиционирования и т.д., может находиться большое количество постов 61 предварительного прессования, каждый из которых имеет два пресса 21. Поэтому сборочная линия согласно фиг. 10 легко может быть расширена, при этом значительно уменьшаются первоначальные капитальные затраты, требуемые для изготовления дверных обшивок в больших количествах.

После ознакомления с приведенным выше описанием для квалифицированного специалиста в этой отрасли будут очевидны другие отличительные признаки, модификации и усовершенствования изобретения. Поэтому такие иные отличительные признаки, модернизации и усовершенствования следует считать частью этого изобретения, объем которого определяется пунктами формулы изобретения.

Реферат

Предлагается способ изготовления двери с полой серединой, а также соответствующая дверь с полой серединой. Способ включает в себя стадии использования твердой, плоской дверной обшивки, увлажнения плоской обшивки, нанесения на нее кондиционирующей смолы, предварительного нагрева плоской дверной обшивки и последующего прессования плоской дверной обшивки между парой нагретых плит в прессе для преобразования плоской обшивки в отформованную обшивку, включающую в себя большое количество образованных в ней панелей. Пресс непрерывно смыкается с тем, чтобы преобразовать плоскую обшивку в отформованную обшивку, при этом скорость смыкания пресса представляет собой функцию определенной твердости плоской обшивки, подлежащей изменению по форме. Полученные дверные обшивки имеют повышенную силу сцепления, а их изготовление рентабельно. 5 с. и 17 з.п. ф-лы, 10 ил.

Комментарии