Каталитический модуль, установочный блок для такого каталитического модуля и способ производства такого каталитического модуля - RU2709208C2

Код документа: RU2709208C2

Чертежи

Описание

Изобретение относится к каталитическому модулю для использования в системе управления выбросами стационарной системы сгорания, установочному блоку для такого каталитического модуля и к способу для производства такого каталитического модуля.

Под стационарной системой сгорания понимается любая система для сгорания топлива на основе углеводородов. Ими являются, например, работающие на угле или на жидком топливе системы, или газовые турбины. Стационарные системы сгорания также содержат морские применения, например, такие системы сгорания, как дизельные двигатели, используемые для больших контейнерных или круизных судов. Стационарные системы сгорания обычно работают непрерывно, под постоянной, стационарной нагрузкой.

Стационарные системы сгорания обычно содержат систему управления выбросами, которая обеспечена каталитическими модулями. Более того, каталитические модули устанавливаются в дымоход системы управления выбросами, и топочный газ, который должен быть очищен, протекает через них во время работы. В этой связи, дымоход, как правило, имеет площадь поперечного сечения по меньшей мере несколько квадратных метров, и, обычно, также несколько десятков метров. Часто дымоход имеет прямоугольное поперечное сечение с длиной каждой стороны, составляющей несколько метров, например, 10 м x 10 м. Вся площадь поперечного сечения дымохода покрыта одним или несколькими каталитическими модулями, которые расположены рядом друг с другом, с тем чтобы весь топочный газ, который должен быть очищен, протекал через каталитические модули. Обычно, несколько каталитических модулей, например, от двух до пяти, располагаются рядом друг с другом в рядах или колоннах в опорной раме внутри дымохода. Сами каталитические модули обычно имеют прямоугольное поперечное сечение с длиной каждой стороны, составляющей несколько метров.

Более того, в направлении потока топочного газа, каталитические модули часто располагаются в нескольких плоскостях друг за другом. В направлении потока, каталитическая установка, построенная из каталитических модулей, также продолжается на несколько метров, как правило, на несколько десятков метров, например, на 25 метров.

Каталитические модули собирают из укладочной рамы, в которую вставляется несколько установочных блоков, которые, в свою очередь, обеспечиваются несколькими катализаторами. Кроме того, топочный газ протекает через отдельные катализаторы в направлении потока. Эти катализаторы являются, например, пластинчатыми катализаторами. Тем не менее, в данном рассматриваемом случае, они являются так называемыми сотообразными катализаторами. Эти сотообразные катализаторы являются монолитными компонентами из керамического материала, который пронизан множеством протоков в направлении потока. В установленном, рабочем состоянии, топочный газ, который должен быть очищен, протекает через протоки. Монолитная структура обладает каталитической активностью в отношении очистки топочного газа. В качестве альтернативы, монолитная основа обеспечена каталитическим покрытием, или материал основы сам является каталитически активным. В частности, эти катализаторы являются штампованными сотообразными катализаторами. Катализатор обычно имеет прямоугольную, и, в частности, квадратную поверхность поперечного сечения с длиной стороны примерно от 10 см до 30 см.

В первом варианте, установочные блоки являются так называемыми ящиками для элементов, в которых отдельные катализаторы устанавливаются в виде матрицы, примыкая друг к другу. В то же время, уплотнительные элементы, которые обычно представлены в форме нетканого материала и предназначены для предотвращения просачивающегося потока через граничную плоскость между двумя соседними катализаторами или между катализаторами и ящиками для элементов, предпочтительно расположены между отдельными катализаторами. Как правило, кроме того, от двух до десяти катализаторов, каждый из которых имеет прямоугольную и, в частности, квадратную поверхность поперечного сечения, обычно располагаются в несколько слоев друг над другом или рядом друг с другом в соответствующем ящике для элементов.

Сами ящики для элементов располагаются внутри укладочной рамы, также в виде матрицы. Количество ящиков для элементов зависит от размера каталитического модуля. Ящики для элементов обычно формируются из деталей из листового металла, которые, с целью усиления, имеют края, которые согнуты примерно на 90° в противоположных сторонах. Во время работы, они, таким образом, ориентированы перпендикулярно направлению потока топочного газа, который должен быть очищен, и тем самым формируют поверхности, которые нежелательно сопротивляются потоку.

Помимо ящиков для элементов, которые обычно расположены в несколько рядов в укладочной раме, установочные блоки во втором варианте сформированы в виде так называемых блоках для упаковки и хранения, которые, в каждом случае, также обеспечены катализаторами; в сравнении с ящиками для элементов, они являются более крупными и обычно расположены в один ряд внутри каталитического модуля. Обычно, уплотнительные и компенсирующие элементы из нетканого материала, в свою очередь, располагаются между катализаторами.

В системе управления выбросами, каталитические модули закрепляются друг на друге с помощью укладочной рамы. Каталитические модули предварительно собираются в виде блоков конструкции, обычно, например, производителем катализаторов, и устанавливаются в таком виде. Во время работы, каталитические модули должны выдерживать механические, а также тепловые нагрузки. Температура топочного газа в таких стационарных установках обычно находится в диапазоне от 400° до 500°, например. В отношении как можно более эффективной очистки топочного газа, необходимо избегать просачивающихся потоков, с тем чтобы весь топочный газ проходил через каталитически активные поверхности. В отношении минимизации потерь давления потока, также желательно использовать наибольшую возможную долю площади поперечного сечения дымохода.

Укладочная рама по предшествующему уровню техники является сваренным стальным профилем, в который вставляются отдельные установочные блоки, то есть, например, ящики для элементов или, также, блоки для упаковки и хранения. Чтобы добиться надежного механического закрепления, все ящики для элементов свариваются с укладочной рамой, а также друг с другом. Чтобы иметь возможность оборудовать укладочную раму, последняя имеет немного увеличенный размер. Оставшийся промежуток уплотняют с помощью полосообразного уплотнительного элемента. Тем не менее, существует проблема, состоящая в том, что из-за разных тепловых коэффициентов расширения этот полосообразный уплотнительный элемент может отсоединяться во время работы, что приводит к просачивающимся потокам. Эта проблема также влияет на уплотнительные и выравнивающие элементы, вставляемые между отдельными катализаторами. В целом, таким образом, в случае традиционных блоков существует опасность возникновения просачивающихся потоков во время работы.

Установки с блоками для упаковки и хранения, в которых, например, в каждом случае по три таких блока на каталитический модуль стягиваются вместе, свариваются друг с другом и с укладочной рамой, в настоящее время, в дорогостоящем прессовочном и сварочном устройстве, которое производится специально для этой цели. Для обеспечения его катализаторами, блок для упаковки и хранения изначально вставляется в открытую раму блока, после чего блоки для упаковки и хранения соединяются друг с другом посредством сжимания крышки. Затем, крышка приваривается к боковым частям блока упаковки и хранения. После этого, эти блоки упаковки и хранения, в свою очередь, размещаются в укладочной раме, к которой они привариваются. Здесь также необходимо еще одно уплотнение. Из-за этого сложного производственного процесса, требуется дорогое сварочное устройство, обычно также соответствующее размеру соответствующего каталитического модуля. В результате, общие издержки производства являются сравнительно высокими.

С учетом вышеописанного, задачей изобретения является обеспечение упрощенного производства такого каталитического модуля, который, в частности, в то же время обладает постоянно хорошими характеристиками потока и улучшенной эффективностью очистки за счет уменьшения просачиваний.

Эта задача достигается согласно изобретению посредством каталитического модуля для использования в системе управления выбросами системы сгорания промышленного масштаба. Каталитический модуль, таким образом, сконструирован и получен для таких ранее описанных систем управления выбросами стационарных систем сгорания, в частности, электростанций для производства энергии. Производится ссылка на предыдущие версии в отношении базового устройства и в отношении базовой конструкции и соотношений размеров таких каталитических модулей.

Каталитический модуль содержит укладочную раму с частью основания и частью крышки, а также двумя боковыми частями. Укладочная рама тянется в продольном и в поперечном направлении и содержит две противоположные торцевые поверхности в направлении потока, которые ограничены частью основания, частью крышки и двумя боковыми частями. Торцевые поверхности соединены в продольном направлении и в поперечном направлении и ориентированы перпендикулярно направлению потока топочного газа, когда они установлены в дымоход системы управления выбросами. По меньшей мере один, предпочтительно, несколько установочных блоков, каждый из которых содержит периферийную боковую стенку и является открытым в направлении торцевой поверхности, вставляются в эту укладочную раму. Каждый из этих установочных блоков обеспечивается несколькими катализаторами, в частности, сотообразными катализаторами.

Катализаторы предпочтительно являются монолитными сотообразными катализаторами, содержащими керамический материал подложки, который пронизан множеством отдельных протоков. Здесь, материал подложки по выбору покрывается каталитически активным слоем, или сам является каталитически активным. Катализатор обычно понимается как блок с каталитической активностью для требуемой очистки топочного газа. Помимо (штампованных) сотообразных катализаторов, также могут использоваться пластинчатые катализаторы, например. Катализаторы в каталитическом модуле предпочтительно, но не обязательно, имеют идентичную друг другу конфигурацию. Здесь, множество компонентов катализатора, то есть, например, множество монолитных сотообразных элементов, также могут вставляться друг за другом в направлении потока. Эти компоненты, которые выстроены в ряд в направлении потока, затем формируют один катализатор. При необходимости, компоненты имеют различную конфигурацию в отношении их каталитического действия. Предпочтительно, они имеют одинаковую конфигурацию.

Более того, укладочная рама содержит периферийную стенку, которая составлена из отдельных боковых частей рамы, которые соединяются и, в частности, соединяются болтами друг с другом посредством по меньшей мере одного, предпочтительно, нескольких механических соединительных элементов. Предпочтительно, боковые части рамы не сварены друг с другом. Предпочтительно, они, таким образом, соединены исключительно посредством механических соединительных элементов, в частности, посредством болтов. Более того, по меньшей мере один уплотнительный элемент зажимается между по меньшей мере одной боковой частью рамы и смежным установочным блоком, из-за прикрепления одной боковой части рамы во время ее установки с помощью болтов. Во время производства, по меньшей мере один уплотнительный элемент, таким образом, изначально размещается на краю одного из установочных блоков, перед тем, как смежная боковая часть рамы соединяется болтами со следующими боковыми частями рамы. Здесь, уплотнительный элемент сжимается между боковой частью рамы и по меньшей мере одной установочной частью с помощью механического соединительного элемента. В то же время, сжимающая сила прикладывается посредством механического соединительного элемента. Все установочные блоки зажимаются в укладочной раме таким образом.

Механические соединительные элементы предпочтительно являются болтовыми элементами, такими как болты с гайками, резьбовые болты, т. д.

Посредством такой процедуры достигается особое преимущество, состоящее в том, что, посредством болтового соединения боковых частей рамы, уплотнительный элемент прочно зажимается между по меньшей мере одной боковой частью рамы и по меньшей мере одним установочным блоком, и, таким образом, сжимается из-за своих упругих свойств. В результате, изменение в расстоянии между боковыми частями рамы и установочными блоками выравниваются, даже если тепловое расширение отдельных компонентов различается. Если имеется изменение в температуре, например, между температурой установки и рабочей температурой, или при запуске системы сгорания, уплотнительный элемент защищается от выпадения с помощью этих средств, и, с помощью этого, возникновение просачивающихся потоков надежно предотвращается.

«Упругий уплотнительный элемент» в первую очередь обычно понимается, как любой элемент, который проявляет упругость и обеспечивает уплотнительное действие в долгосрочном периоде между соответствующим установочным блоком и соответствующей боковой частью рамы, даже при высоких рабочих температурах в несколько сот градусов Цельсия и, в частности, даже в случае изменений температуры, например, во время запуска или остановки системы. Здесь, термин «упругий» обычно понимается, как означающий, что деформация уплотнительного элемента, например, изменение толщины более чем на 10%, например, от 10% до 30%, является возможной, в то же время сохраняя (упругую) восстанавливающую силу, в результате чего подходящий элемент удерживается, предпочтительно, но не обязательно, между стенкой установочного блока и боковой частью рамы исключительно посредством упругой восстанавливающей силы. В принципе, уплотнительные элементы также могут вставляться между каждым из установочных блоков и боковой частью рамы.

Благодаря болтовому устройству, в то же время, отсутствует необходимость в прессовочном или сварочном оборудовании. Посредством этого, отдельные каталитические модули могут, таким образом, быть приспособлены без проблем, например, в отношении их размера, гибкости к соответствующему применению, то есть ситуации конкретной установки на станции. С помощью этого, общие производственные затраты поддерживаются низкими. Благодаря устройству с болтовым соединением боковых частей рамы, прямая сборка в месте постройки также упрощается. До сих пор, каталитические модули предварительно изготавливались в месте производства и перемещались в виде предварительно изготовленных блоков к месту постройки или месту использования. Во время этой транспортировки, также требуются специальные меры, чтобы предотвратить выпадение уплотнительных элементов или другое повреждение отдельных керамических катализаторов, которые обычно являются хрупкими.

В отношении производства укладочной рамы настолько просто и экономично, насколько возможно, боковые части рамы, предпочтительно, по меньшей мере частично сформированы из частей из листового металла, которые были изогнуты. Для формирования боковых частей рамы, U-образные профили, например, предпочтительно формируются из изначально плоских металлических листов посредством сгибания крайних частей, после чего дополнительный элемент в виде металлического листа добавляется для формирования замкнутого многоугольника. Посредством этого достигается очень высокая устойчивость при сравнительно низком использовании материала. В комбинации с устройством, которое может быть соединено болтами, это также приводит к тому факту, что отдельные боковые части рамы могут транспортироваться экономичным с точки зрения пространства способом в виде отдельных элементов. В этой связи, соответствующая боковая часть рамы сформирована посредством вытянутого, плоского элемента.

Целесообразно, боковые части рамы в каждом случае производятся в виде полого профиля из двух частей из листового металла, которые соединены друг с другом. По меньшей мере одна из этих частей из листового металла является изогнутой и формирует, например, U-образный профиль, на котором, затем, вторая часть из листового металла размещается так, как если бы она была крышкой. Для их соединения, эти две части из листового металла жестко взаимно блокируются друг с другом, в частности, с помощью скоб и щелей, с тем чтобы достигалась высокая механическая надежность.

В предпочтительном устройстве, по меньшей мере некоторые и, предпочтительно, все боковые части рамы содержат поддерживающие скобы, между которыми соответствующий установочный блок жестко поддерживается в направлении потока. Посредством этого, установочные блоки дополнительно механически закрепляются в пределах боковых частей рамы. Целесообразно, сварка установочных блоков с боковыми частями рамы не производится, и эти блоки жестко удерживаются исключительно посредством поддерживающих скоб. Установочные блоки, таким образом, фиксированы в направлении потока посредством поддерживающих скоб. Поддерживающие скобы предпочтительно расположены с обеих сторон от установочных блоков в виде в направлении потока.

Целесообразно, одна из боковых частей рамы сформирована в виде части крышки и, снаружи, содержит по меньшей мере одно уплотнительное полотно, которое расположено на краю, и предпочтительно сформировано посредством сгибания боковой части рамы. Функция уплотнительного полотна состоит в закрывании разделительной плоскости между двумя смежными каталитическими модулями в установленном состоянии. Предпочтительно, часть крышки как целое изогнута в U-образной форме, с тем чтобы такое уплотнительное полотно формировалась в виде сгиба с любой стороны от продольных краев части крышки. Смежный каталитический модуль с частью основания размещается между этими уплотнительными полотнами в виде в направлении потока.

Предпочтительно, установочные блоки являются так называемыми ящиками для элементов, которые были описаны выше. В этом отношении, производится ссылка на вводные варианты осуществления базовой конструкции и базового устройства таких ящиков для элементов в укладочной раме. Несколько ящиков для элементов, формируя матрицу n x m и соединяясь друг с другом, вставляются в несколько рядов и колонн в укладочную раму. Ящики для элементов, таким образом, расположены в n рядов друг над другом и в m колонн рядом друг с другом. Каждый из ящиков для элементов содержит свободное внутреннее пространство, в которое вставляется по меньшей мере один, но предпочтительно, несколько катализаторов. В этой связи, свободное внутреннее пространство означает, что ящики для элементов не содержат никаких дополнительных внутренних перегородок. Ящики для элементов, таким образом, сформированы посредством периферийных боковых стенок и открыты в направлении противоположных торцевых поверхностей укладочной рамы. Стенка, в частности, состоит из одного или нескольких металлических листов, которые соединены друг с другом. Как правило, уплотнительные элементы вставляются между катализаторами.

Дополнительное преимущество состоит в том, что отдельные катализаторы теперь подвергаются только нижним сжимающим силам во время сборки укладочной рамы. В сравнении с предыдущими решениями, таким образом, катализаторы должны формироваться с более низкой механической прочностью. Это оказывает благоприятный эффект на характеристики потока катализатора, в частности, сотообразного катализатора, так что посредством этого также достигается улучшенная эффективность очистки.

Использование уплотнительных элементов в то же время обеспечивает средство, которое изолирует катализатор от сил, вызванных изменениями температуры во время нагревания и контакта со стенкам, которые его окружают, или от вибраций или тряски, которые имеют место во время обычной работы и воздействуют на катализатор. Это позволяет использовать катализаторы, которые имеют более слабую структуру, чем используемые в настоящее время. В то же время, с этим связаны преимущества, такие как сниженное обратное давление, так как, на основании изолирующих свойств, катализаторы определенно не должны иметь прочность, присущую традиционным катализатором.

В правильном устройстве, ящики для элементов жестком удерживаются вместе посредством вставных соединений, в частности, без дополнительного закрепления посредством сварки. Ящики для элементов, таким образом, содержат дополняющие вставные соединительные элементы, в результате чего они поддерживаются посредством простой вставки. Следовательно, главным образом или полностью свободная от сварки сборка каталитического модуля поддерживается посредством этого специального устройства ящиков для элементов в виде компонентов, которые могут быть вставлены друг в друга. Отдельные ящики для элементов жестко удерживаются вместе и, следовательно, закрепляются друг на друге только посредством вставных соединений. В частности, в объединении с соединяемой болтами укладочной рамой, результирующая сборка является простой. В частности, укладочная рама изначально собирается только частично, в частности, часть основания изначально соединяется только с одной или с обеими боковыми частями рамы, с тем чтобы сформировать открытую L-образную или U-образную укладочную раму, которая затем последовательно обеспечивается ящиками для элементов, перед тем как закрыть ее посредством части крышки.

На боковых стенках содержится по меньшей мере один вставной элемент и одно вставное отверстие для формирования вставных соединений. Они сформированы, в частности, в виде вставной скобы, которая предпочтительно изогнута, и в виде вставной щели.

В целесообразном дополнительном улучшении, ящики для элементов жестко удерживаются не только друг на друге, но также и на укладочной раме, в частности, без дополнительного закрепления посредством сварки. Для этой цели, например, вставная скоба входит в соответствующее гнездо в укладочной раме, которая, предпочтительно, содержит подходящие гнезда в боковых частях рамы. В качестве альтернативы или дополнительно, ящики для элементов поддерживаются посредством уже упомянутых изогнутых поддерживающих скоб на соответствующих боковых частях рамы.

В целом, благодаря этому принципу, получена свободная от сварки конструкция отдельных ящиков для элементов внутри укладочной рамы в форме защелкивающейся или вставной системы, посредством которой общие производственные издержки поддерживаются низкими.

Этот базовый принцип ящиков для элементов, которые жестко соединяются друг с другом в форме защелкивающейся или вставной системы, по сути также является возможным независимо от соединенного болтами устройства укладочной рамы со сжатым уплотнительным элементом и рассматривается как независимый изобретательский принцип. Для него сохраняется право подачи выделенных заявок.

В отношении улучшенного проходящего потока отдельных катализаторов, края боковых стенок ящиков для элементов содержат изогнутую область, которая ориентирована под углом к направлению потока, на одной торцевой поверхности, таким образом, чтобы изогнутая область поднималась от наружной границы ящика для элементов внутрь в направлении катализатора. Эти изогнутые области предпочтительно сконфигурированы на стороне притока и, в частности, на обеих торцевых поверхностях, которые лежат напротив друг друга. Посредством этого достигается улучшенное управление потоком, без заблокированных областей, как в случае с известными ящиками для элементов, в которых на торцевых поверхностях обычно сконфигурированы изогнутые на 90° участки. Это особенно полезно на торцевой поверхности, которая формирует впускную сторону для топочного газа. Это также полезно на противоположной торцевой поверхности, которая формирует выпускную сторону, в отношении потока практически без турбулентности.

Предпочтительно, вертикальная секция соединяется с изогнутой областью и ориентирована под углом к последней. Соответствующая кромка, таким образом, изогнута по меньшей мере дважды по меньшей мере частично. Посредством этого увеличивается механическая прочность. Вдобавок, в предпочтительном устройстве, вертикальная секция в по меньшей мере частичной области пропускается в боковую стенку или через нее. Таким образом, она поддерживается, в частности, в боковой стенке, что подобным образом приводит к улучшенной прочности. Предпочтительно, вертикальная секция проходит через боковую стенку и выступает над последней, в частности, для формирования вставной скобы. Вставная скоба, таким образом, является продолжением изогнутой области.

Задача в отношении установочного блока дополнительно достигается согласно изобретению посредством установочного блока, который сформирован в виде ящика для элементов со свободным внутренним пространством, ящик для элементов, формирующий, в своих боковых стенках, по меньшей мере один вставной элемент, в частности, вставную скобу, и вставное отверстие, в частности, вставную щель, с тем чтобы смежные ящики для элементов удерживались вместе посредством вставных скоб и вставных щелей в форме вставной системы.

Более того, цель изобретения в отношении способа достигается посредством способа для производства каталитического модуля, в котором, с одной стороны, установочный блок, в частности, ящик для элементов, обеспечивается отдельными катализаторами, в частности, сотообразными катализаторами. Изначально, укладочная рама собирается только частично, и отдельные установочные блоки последовательно вставляются в эту укладочную раму, которая была собрана только частично. Здесь, термин «частично собранный» обозначает, что укладочная рама сначала является открытой по меньшей мере с одной стороны, в результате чего установочные блоки могут вставляться через эту открытую сторону.

В частности, уплотнительный элемент в виде мата, в частности, из нетканого материала, размещается на последнем слое установочных блоков. После этого, укладочную раму закрывают, со сжиманием уплотнительного элемента. Здесь, уплотнительный элемент зажимают между боковой частью укладочной рамы и по меньшей мере одним из установочных блоков. В целом, предпочтительно, уплотнительный элемент покоится всей своей поверхностью на установочных блоках.

Уплотнительный элемент является по существу плоским, пластинчатым или полосообразным, и в целом прямоугольным элементом, который сконфигурирован в терминах площади с предпочтительно прямоугольной базовой площадью и вводится между установочными блоками и соответствующей боковой частью рамы.

В качестве альтернативы ящикам для элементов, описанным здесь, установочные блоки также могут являться сконфигурированными иным образом установочными блоками. Использование ящиков для элементов, которые описаны здесь, не является абсолютно необходимым.

Предпочтительно, укладочная рама изначально собирается в L-образной форме, и затем уплотнительный элемент размещается в L-образной форме на наружном слое установочных блоков, перед тем, как укладочную раму закрывают, со сжиманием уплотнительного элемента.

В дальнейшем, пример изобретения объясняется более подробно посредством сопроводительных фигур, на которых

Фигура 1 показывает вид в перспективе частично оборудованного каталитического модуля,

Фигура 2 показывает вид в перспективе собранной укладочной рамы,

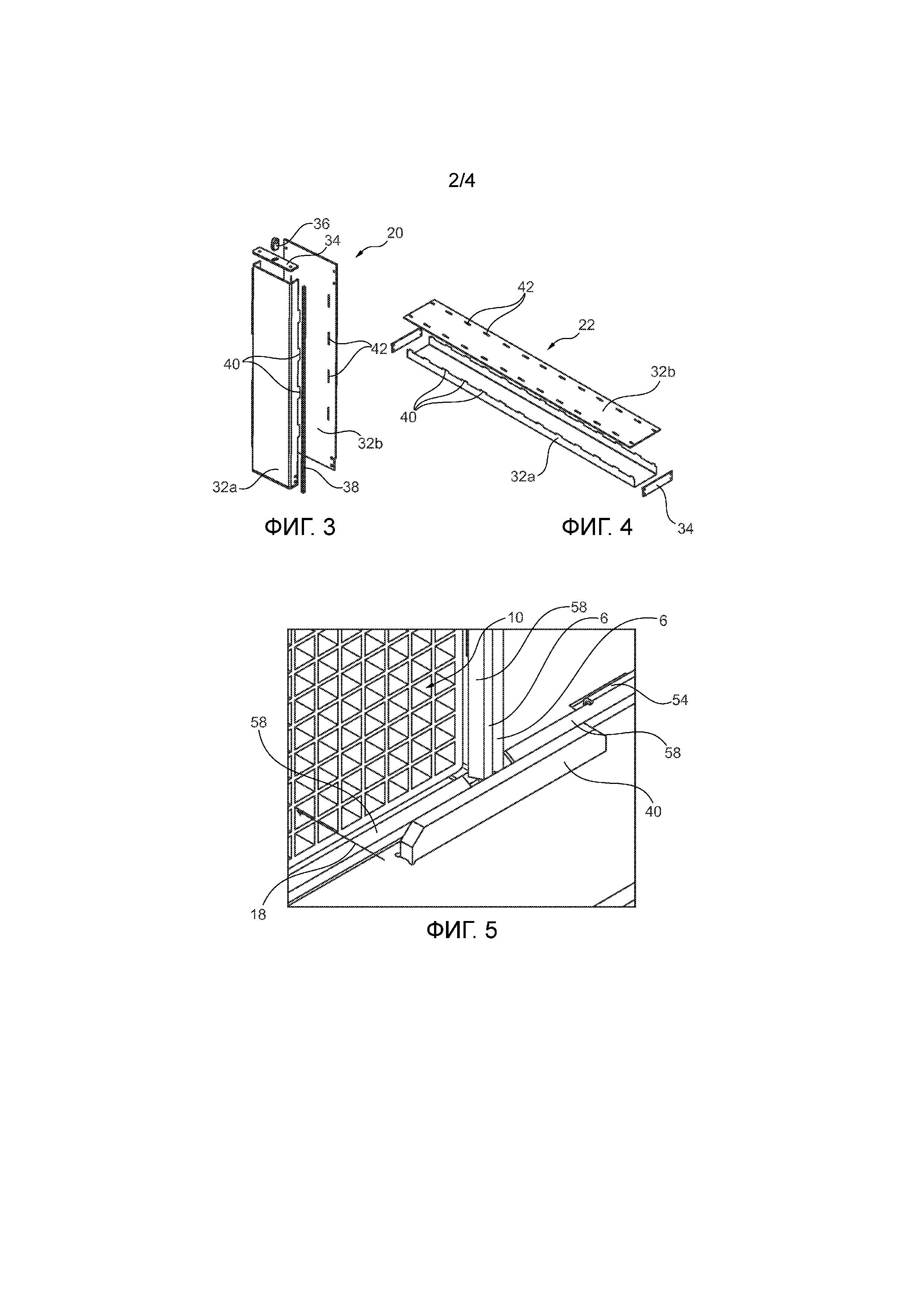

Фигура 3 показывает первую боковую часть укладочной рамы в покомпонентном представлении,

Фигура 4 показывает вторую боковую часть укладочной рамы в покомпонентном представлении,

Фигура 5 показывает увеличенный вид частичной области фигуры 1, которая отмечена прямоугольником,

Фигура 6 показывает вид в перспективе ящика для элементов,

Фигура 7 показывает вид торцевой поверхности ящика для элементов по фигуре 6,

Фигура 8 показывает вид в разрезе ящиков для элементов по фигуре 6 вдоль линии разреза A-A по фигуре 7,

Фигура 9 показывает увеличенный вид угловой области, которая отмечена кругом на фигуре 8, и

Фигура 10 показывает вид в перспективе нескольких ящиков для элементов, чтобы проиллюстрировать сборку ящиков для элементов в форме вставной системы.

На фигурах, идентичные компоненты были снабжены одинаковыми номерами ссылок.

Каталитический модуль 2, показанный на фигуре 1, содержит периферийную укладочную раму 4, во внутреннее пространство которой вставлено множество точно подогнанных ящиков 6 для элементов. Ящики 6 для элементов формируют решетчатую структуру или матричную структуру. Каждый ящик 6 для элементов содержит область размещения, которая сформирована свободным внутренним пространством 8 соответствующего ящика 6 для элементов. В пределах укладочной рамы 4 обычно расположено несколько рядов и несколько колонн ящиков 6 для элементов. Ящики 6 для элементов формируют матрицу 12×5 в данном примере.

В каждом из ящиков для элементов расположено несколько катализаторов 10, которые, предпочтительно, сконструированы в виде монолитных сотообразных катализаторов и полностью заполняют внутреннее пространство 8. На фигуре 1, только один ящик 6 для элементов занят катализатором 10. В качестве альтернативы, используется только один катализатор 10 на ящик 6 для элементов.

Весь каталитический модуль 2 проходит в продольном направлении 12 и в поперечном направлении 14, и содержит две противоположные открытые торцевые поверхности 16, которые находятся на расстоянии друг от друга в направлении потока 18 на величину длины катализатора 10. Торцевые поверхности 16 формируют входную или впускную сторону, а также выпускную сторону для топочного газа, который должен быть очищен и который протекает через установленный каталитический модуль 2 в направлении потока 18.

Отдельные катализаторы 10 предпочтительно являются штампованными прямоугольными сотообразными катализаторами с множеством протоков, тянущихся в направлении потока 18. Катализаторы 10 предпочтительно имеют прямоугольную, в частности, квадратную поверхность поперечного сечения и входную поверхность с длиной стороны от 10 см до 30 см. В данном примере, четыре катализатора 10 расположены в матрице 2×2 в ящике 6 для элементов. Ящики 6 для элементов, таким образом, также сформированы в квадратной форме. Помимо показанного квадратного основания, они также могут быть сконструированы с прямоугольным основанием. Обычно, длины сторон ящиков для элементов могут находиться в диапазоне от 0.4 м до 1 м. Длина катализатора 10 в направлении потока 18 обычно составляет несколько десятков см, например, от 15 до 60 см.Ширина каталитического модуля в направлении потока 18 соответствует по меньшей мере приблизительно длине катализаторов 10.

Общая длина каталитического модуля 2 в направлении длины 12 и в поперечном направлении 14 обычно составляет несколько метров. Множество каталитических модулей 2 обычно располагаются в рядах и колоннах в дымоходе с помощью опорной рамы. Слой этого типа каталитических модулей 2 тянется в продольном направлении 12 и в поперечном направлении 14, в каждом из них, например, на величину от 10 м до 20 м. Обычно, несколько таких слоев, состоящих из нескольких каталитических модулей 2, следуют в направлении потока 18.

Укладочная рама 4 в целом содержит периферийную стенку, состоящую из четырех боковых частей рамы, а именно, двух боковых частей 20, части 22 основания и части 24 крышки (см фиг 2). Четыре боковые части 20, 22, 24 рамы соединены с друг с другом посредством болтовых соединений, например, с помощью болтов 26 и, по выбору, гаек. Гайки закрепляются, например, привариваются, на боковых частях 20 рамы, и затем болты 26 завинчиваются в гайки. В качестве альтернативы, также возможно обеспечивать фиксированные резьбовые болты, на которых затем размещаются гайки. Сварное соединение между этими частями является неизбежным. Чтобы повысить жесткость, укладочная рама 4 содержит дополнительные балки 28, которые также прикрепляются на краях посредством болтов 26 к боковым частям 20 или к части 22 основания, и на каждой из них, предпочтительно, к части 29 кромки. Две балки 28, расположенные приблизительно в V-образной форме, соединены болтами с каждой торцевой поверхностью 16.

На фигуре 2, в правой боковой части 20 также показан уплотнительный элемент 30, который, в данном примере, сформирован из стекловолокна в виде нетканого материала в форме мата. В конечном, установленном состоянии, как показано на фигуре 1, этот уплотнительный элемент 30 (за исключением отсутствующего полного размещения катализаторов 10), зажимается между наружным слоем ящиков 6 для элементов и правой боковой частью 20, а также частью 24 крышки. В связи с этим, частичный уплотнительный элемент предпочтительно вставляется один раз в направлении боковой часть 20, и один раз в направлении части 24 крышки. Два частичных уплотнительных элемента дополняют друг друга, чтобы сформировать уплотнительный элемент 30. Уплотнительный элемент 30, таким образом, также берется вдоль части 24 крышки, и, также, в этой продольной стороне, зажимается между наружным слоем ящиков 6 для элементов и частью 24 крышки. В частности, уплотнительный элемент 30 является двумерным полосообразным элементом с шириной, например, в несколько сантиметров. Эта ширина также может по меньшей мере приблизительно соответствовать длине ящиков 6 для элементов в направлении потока 18. Эта толщина находится, например, в диапазоне от одного до нескольких сантиметров. Уплотнительные элементы могут подобным образом вставляться между соседними ящиками 6 для элементов.

В примере, боковые части 20 и часть 22 основания сформированы в виде полых профилей, состоящих из частей из листового металла, которые соединены друг с другом, как показано, в частности, на фигурах 3 и 4. Части из листового металла могут быть сварены друг с другом. Как боковые части 40, так и часть 42 основания имеют U-образную часть, предпочтительно, часть 32a из листового металла, и плоскую часть, предпочтительно, часть 32b из листового металла, которые соединены друг с другом, например, посредством сварки. По бокам, полый профиль закрыт посредством крышек 34 или колпачков. В каждом случае, крюк, в частности, петля 36, закрепляется на крышке 34 боковых частей 20. Петля 36 используется, например, для подъема или для манипулирования всем каталитическим модулем 2, например, с помощью крана. Более того, по меньшей мере одна полоса 38 закрепляется и, в частности, приваривается вдоль U-образной части 32a листового металла в виде многоугольной трубки, в частности.Она поддерживает уплотнительный элемент, который здесь не показан, и который, в установленном состоянии, уплотняет укладочную раму 4 на опорной раме в дымоходе системы управления выбросами.

Стороны U-образной части 32a из листового металла являются зубчатыми на концах и формируют выступающие поддерживающие скобы 40. Поддерживающие скобы 40 располагаются в определенных положениях решетки, которые соответствуют, в частности, ширине ящика 6 для элементов в продольном направлении 12 или нескольким таким ширинам. Как очевидно, в частности, из фигуры 1, поддерживающие скобы 40 расположены так, чтобы они покрывали соединение между двумя соседними ящиками 6 для элементов. В направлении потока 18, поддерживающие скобы 40 расположены точно напротив друг друга и разнесены друг от друга на длину ящика 6 для элементов, с тем чтобы, в направлении потока, последний удерживался между двумя поддерживающими скобами 40, соответствующими друг другу.

В соответствии с поддерживающими скобами 40 сформированы щели 42, через которые проходят поддерживающие скобы 40, например, посредством лазерной резки, также в тех же самых положениях решетки в плоской части 32b из листового металла. Две части 32a, b из листового металла, таким образом, взаимно блокируют друг друга и, кроме того, предпочтительно привариваются друг к другу. Дополнительно, поддерживающие элементы 44, такие как скобы или тому подобное, могут обеспечиваться для закрепления (посредством болтов) отдельных боковых частей с 20 по 24 рамы друг на друге (с этой целью, сравните фигуры 1 и 2). В качестве альтернативы или дополнительно, гайки, например, закрепляются на боковых частях 20 рамы, в частности, на боковых крышках 34. Часть 24 крышки покоится на боковых частях 40 рамы.

Плоские части 32b из листового металла выступают с обеих сторон над сторонами U-образной части 32a из листового металла в направлении потока 18, в каждом случае посредством стыковой планки. Балки 28, например, закрепляются на этой стыковой балке.

В отличие от боковых частей 20 и части 22 основания, часть 24 крышки сформирована в виде простого U-образного изогнутого металлического листа, при этом выступающие части ориентированы наружу, то есть, повернуты от ящиков 6 для элементов. Эти выступающие стороны формируют уплотнительные полотна 46. Когда несколько каталитических модулей 2 стягивают вместе в поперечном направлении 14, часть 24 крышки одного каталитического модуля 2 вмещает часть 22 основания соседнего каталитического модуля 2 между двумя уплотнительными полотнами 46, с тем чтобы уплотнить разделительную плоскость между двумя каталитическими модулями 2.

Укладочная рама 4 сформирована как целое посредством стальных компонентов, в частности, двумерных частей из листового металла, отдельные компоненты, имеющие толщину стенок, например, от мм до 10 мм. Боковые стенки 50 ящиков 6 для элементов также сформированы из стального листа с толщиной стенки, например, от 3 мм до 10 мм.

Конструкция каждого ящика 6 для элементов проиллюстрирована, в частности, на фигурах с 6 по 10, и, кроме того, на фигуры 5. Ящик 6 для элементов содержит периферийную боковую стенку, которая сформирована из боковых стенок 50 и формирует границу свободного внутреннего пространства 8. Дополнительные перегородки или балки, или тому подобное, не располагаются внутри этого свободного внутреннего пространства 8. Как показано, в частности, на фигурах 6 и 8, отдельные катализаторы 10 соединяются друг с другом в этом свободном внутреннем пространстве 8. Уплотнительные полосы 52 вставляются между взаимно смежными катализаторами 10. Они, таким образом, тянутся горизонтально в данном примере, а также вертикально, и, в целом, в определенной степени крестообразно. Они, подобно уплотнительным элементам 30, являются матами, изготовленными из нетканого материала, например. Их функция состоит в том, чтобы механически защищать отдельные катализаторы 10, и чтобы уплотнять промежуток между катализаторами 10 и, при необходимости, между катализаторами 10 и боковыми стенками 50. Уплотнительные полосы 52 и, предпочтительно, также уплотнительные элементы 30 состоят, в частности, из специального нетканого материала, который имеет коэффициент теплового расширения, сопоставимый с таковым материала (листового металла) ящиков 6 для элементов. Он состоит из нетканого материала-подложки, в который был введен материал с требуемым коэффициентом теплового расширения. Таким материалом является, например, так называемый вермикулит. Таким образом, когда имеют место изменения температуры, например, при запуске системы управления выбросами, уплотнительные элементы 30 прикладывают сжимающую силу по всему диапазону температур, с тем чтобы они не выпадали из ящиков 6 для элементов.

В данном примере, вставные скобы 54 и вставные щели 56 сформированы в каждой боковой стенке 50, как видно на фигурах с 5 по 10. Вставные скобы 54 сформированы посредством сгибания частичных областей боковой стенки 50. Вставные щели 56 вырезаны, например, с помощью лазера. В данном примере, вставные скобы 54 и вставные щели 56, в виде в направлении потока 18, сформированы на противоположных сторонах кромки соответствующей боковой стенки 50. В данном примере, ровно одна вставная скоба 54 и одна вставная щель 56 сформированы с каждой стороны кромки. В данном примере, во взаимно смежных боковых стенках 50, либо вставные скобы 54, либо вставные щели 56 являются смежными в углах. Другими словами, это означает, что, в виде в направлении потока 18, как показано, например, на фигуре 8, вставные скобы 54 и вставные щели 56 на противоположных боковых стенках 50 в каждом случае расположены по диагонали напротив друг друга. Посредством этого, определяются как бы верхняя и нижняя сторона, а также левая и правая сторона ящика 6 для элементов.

Взаимно смежные ящики 6 для элементов просто вставляются в укладочную раму 4 простым для сборки образом посредством укладки их вместе или размещения их друг на друге. В результате, вставные скобы 54 входят во вставные щели 56, с тем чтобы ящики 6 для элементов жестко соединялись друг с другом, жесткое соединение, действующее в направлении потока 18. Отдельные ящики 6 для элементов, таким образом, формируют вставную систему и могут просто вставляться друг в друга. Ящики 6 для элементов надежно механически закрепляются друг на друге посредством этих вставных соединений, и не закрепляются каким-либо другим образом, в частности, не закрепляются посредством сварки.

На торцевых поверхностях боковых стенок 50, которые расположены напротив друг друга в виде в направлении потока 18, эти торцевые поверхности содержат изогнутую область 58. Это служит для усиления всего ящика 6 для элементов. Изогнутая область 58 тянется по всей длине стороны соответствующей боковой стенки 50. Как можно определить, в частности, из фигуры 9 или, также, из фигуры 5, эта изогнутая область 58 сформирована в виде скоса, который ориентирован под углом относительно направления потока 18. Изогнутая область 58 поднимается, например, под углом от 30° до 45° от наружной стороны к свободному внутреннему пространству 8.

Дополнительно, вертикальная секция, которая формирует вставную скобу 54 и проходит через боковую стенку 50, также соединена с изогнутой областью 58. Эта ситуация также видна, в частности, на фигуре 5.

Каталитический модуль 2 собирают, предпочтительно, следующим образом:

Изначально обеспечиваются боковые части 20, 22, 24 рамы и, при необходимости, они собираются, чтобы сформировать полые профили. Затем, сначала только левая боковая часть 20 и часть 22 основания соединяются болтами друг с другом, чтобы сформировать L-образную частичную раму. В качестве альтернативы, также может обеспечиваться U-образная частичная рама. Ящики 6 для элементов, ранее оборудованные катализаторами 10, последовательно вставляются в эту L-образную раму. Предпочтительно, они поддерживаются исключительно посредством поддерживающих скоб 40 на укладочной раме 4, а друг на друге - исключительно посредством вставных соединений. После загрузки ящиков 6 для элементов, сначала правая боковая часть 20 закрепляется на L-образной раме, и при этом уплотнительный элемент 30 зажимается между самым наружным слоем ящиков 6 для элементов и правой боковой частью 20. Уплотнительный элемент, в частности, частичный уплотнительный элемент сначала механически и, здесь, посредством склеивания, закрепляется на боковой части 20, перед тем, как боковая часть 20 прикрепляется посредством болтового соединения. Затем, часть 24 крышки прикрепляется таким же образом, со сжиманием уплотнительного элемента 30. Уплотнительный элемент 30, таким образом, прижимается к верхнему слою ящика 6 для элементов посредством болтового соединения. Наконец, в конце устанавливаются балки 28. Таким образом, посредством этого производственного процесса, отдельные ящики 6 для элементов безопасно и надежно зажимаются между боковыми частями 20, 22, 24 рамы. Так как уплотнительный элемент 30 зажимается во время установки, он сжимается упруго по всей своей поверхности и зажимается надежно.

В результате конструкции, описанной в материалах настоящей заявки, и специального способа сборки каталитического модуля, в частности, достигаются следующие преимущества:

- Сложное прессовочное устройство или сварочное оборудование не требуется для заполнения укладочной рамы 4 ящиками 6 для элементов. Свободное от просачиваний уплотнение и сборка обеспечиваются посредством вставки уплотнительного элемента 30.

- Горизонтальное уплотнение в поперечном направлении 14 легко достигается посредством частей 24 крышки, которые согнуты в U-образной форме.

- Так как сварные соединения ящиков 6 для элементов друг с другом и между ящиками 6 для элементов и укладочной рамой 4 отсутствуют, существенное время экономится во время сборки. Это также приводит к существенному снижению затрат, особенно из-за того, что не требуется сварочное или прессовочное оборудование.

- Более того, благодаря модульному принципу, описанному здесь, с соединяемыми болтами боковыми частями 20, 22, 24 рамы, также возможно транспортировать каталитический модуль 2 отдельными частями. Благодаря этому объем товаров для транспортировки может быть снижен. Благодаря этому также становится возможной безопасная транспортировка, так как отдельные компоненты могут быть надежно упакованы.

- Использование ящиков 6 для элементов, в частности, также в комбинации с уплотнительными элементами 30, в то же время также обеспечивает средство, которое изолирует катализаторы 10 от сил, которые вызваны изменениями температуры во время нагревания и контакта с другими частями каталитического модуля 2, или от вибраций или тряски, которые имеют место во время обычной работы и воздействуют на катализаторы 10. Каталитический модуль 2 позволяет использовать катализаторы 10, которые имеют более слабую структуру, чем используемые в настоящее время. В то же время, с этим связаны преимущества, такие как сниженное обратное давление, так как, на основании изолирующих свойств, катализаторы определенно не должны иметь прочность, присущую традиционным катализаторам.

- Наконец, также имеет место улучшенное управление потоком, в частности, из-за наклонных изогнутых областей 58.

Список символов ссылок

2 каталитический модуль

4 укладочная рама

6 ящик для элементов

8 свободное внутреннее пространство

10 катализатор

12 продольное направление

14 поперечное направление

16 торцевые поверхности

18 направление потока

20 боковая часть

22 часть основания

24 часть крышки

26 болтовое соединение

28 балки

29 часть кромки

30 уплотнительный элемент

32a U-образная часть из листового металла

32b плоская часть из листового металла

34 крышка

36 петля

38 полоса

40 поддерживающая скоба

42 щель

44 поддерживающий элемент

46 уплотнительное полотно

50 боковая стенка

52 уплотнительная полоса

54 вставная скоба

56 вставная щель

58 изогнутая область

Реферат

Изобретение относится к каталитическому модулю (2) для использования в системе управления выбросами системы сгорания промышленного масштаба, содержащему укладочную раму (4), которая проходит в продольном направлении (12) и поперечном направлении (14) и содержит две торцевые поверхности (16), которые расположены напротив друг друга в направлении потока (18), несколько установочных блоков (6), которые содержат боковые стенки (50), которые формируют периферийную боковую стенку, при этом блоки вставлены в укладочную раму (4); каждый установочный блок (6) выполнен с возможностью быть снабженным несколькими катализаторами (10), укладочная рама (4) содержит периферийную стенку, собранную из боковых частей (20, 22, 24) рамы, которые соединены и, в частности, соединены болтами друг с другом с помощью, по меньшей мере, одного механического соединительного элемента (26), и уплотнительный элемент (30), зажатый с помощью, по меньшей мере, одного механического соединительного элемента (26) между, по меньшей мере, одной из боковых частей (20, 24) рамы и, по меньшей мере, одним установочным блоком (6), причём установочный блок для каталитического модуля (2) сформирован в виде ящика (6) для элементов, который содержит свободное внутреннее пространство (8) для размещения, по меньшей мере, одного катализатора (10) и также содержит боковые стенки (50), в которых сформированы, по меньшей мере, один вставной элемент (54) и вставное отверстие (56), с тем чтобы взаимно соединенные ящики (6) для элементов жестко удерживались друг на друге посредством вставных элементов (54) и вставных отверстий (56). Изобретение также относится к способу производства заявленного каталитического модуля (2). Технический результат заключается в снижении затрат и возможности безопасной транспортировки. 2 н. и 12 з.п. ф-лы, 10 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления помещаемого в кожух сотового элемента

Комментарии