Стекло для производства непрерывного стекловолокна - RU2709042C1

Код документа: RU2709042C1

Описание

Изобретение относится к составам стекол для производства высокотехнологичного высокомодульного высокопрочного непрерывного стеклянного волокна, из которого изготавливаются нити, ровинги и ткани, использующиеся в качестве армирующих материалов для создания композиционных стеклопластиков, применяемых в промышленности высоких технологий, в частности, при производстве баллонов высокого давления, предназначенных для перевода легкового и грузового транспорта на природный газ.

На модуль упругости и прочность волокна большое влияние оказывает химический состав стекла.

Известен состав стекла для производства стеклянного волокна (патент РФ №2263639, кл. СОЗС 13/00, публ. 22.10.2004), включающий, масс. %:

при этом полученное стекло характеризуется прочностью волокна 3300-3500 МПа и модулем упругости 74 ГПа.

Недостатками этого состава являются низкий модуль упругости, пониженная прочность элементарного волокна и низкая разрывная нагрузка комплексной и крученой нитей.

Известен состав стекла для получения высокомодульного высокопрочного волокна (Патент US №2008/0009403 А1, кл. С03С 13/00, публ. 10.01.2008), включающий, масс. %:

при этом стекловолокно имеет прочность выше 696 kPsi (4792 МПа) и модуль упругости более 12,6 MPsi (87 ГПа).

Известно стекло для изготовления высокопрочных стеклянных волокон (патент US 2010/0160140 А1, кл. С03С 13/02, публ. 24.06.2010), включающее, масс. %:

однако присутствие оксида лития в данных стеклах ухудшает его химическую стойкость по отношению к воде, при этом стекловолокно имеет прочность выше 750 kPsi (5171 МПа) и модуль упругости стекла 13,2 MPsi (91 ГПа).

Также известно высокопрочное и высокомодульное волокно (патент ЕР №2450321 Al, С0ЗС 13/02, публ. 09.05.2012), включающее, масс. %:

при этом волокно имеет невысокие значения модуля упругости и прочности на разрыв, а наличие щелочей, особенно, оксида лития, ухудшает химическую стойкость и диэлектрические свойства волокна. Кроме того, наличие тугоплавкого оксида циркония в количестве до 2% затрудняет процесс варки стекла и выработки волокна, снижает коэффициент полезного времени (КПВ) процесса формования и значительно повышает капельную обрывность.

Наиболее близким к заявленному составу по технической сущности и достигаемому результату является состав стекла для производства высокомодульного непрерывного стекловолокна (патент РФ №2129102, кл. С03С 13/02, публ. 20.04.99 г. - прототип), при следующем соотношении компонентов, масс. %:

Недостатком этого состава при модуле упругости стекла (95 ГПа) и прочности волокна (4200-4500 МПа) являются высокие значения температуры варки стекла и верхнего предела кристаллизации, а также короткий температурный интервал выработки и низкая вязкость расплава при формовании стеклянного волокна, вследствие чего наблюдаются нестабильный процесс выработки волокна и повышенная капельная обрывность.

Задачей настоящего изобретения является разработка высокотехнологичного высокомодульного высокопрочного состава стекла, позволяющего осуществить стабильный процесс выработки непрерывного волокна, обеспечивающего повышение КПВ процесса формования волокна и снижение капельной обрывности при сохранении высоких значений модуля упругости (94-95 Гпа) и прочности (4300-4500 Мпа, а также химической устойчивости по отношению к нейтральной среде, т.е. увеличение производительности многофильерного стеклоплавильного сосуда при сохранении высоких значений модуля упругости и прочности.

Поставленная задача достигается тем, что стекло для производства непрерывного высокопрочного и высокомодульного стеклянного волокна, включающее SiO2, Al2O3, MgO, TiO2, Na2O, K2O, ZrO2 дополнительно содержит Cr2O3, MoO3 и PdO при следующем соотношении компонентов, масс. %.

В практике стеклоделия издавна применяются различные добавки, позволяющие, например, ускорить варку стекла, улучшить процесс осветления и т.п. Возможность влияния малых добавок (не более 1%) ряда оксидов на вязкость стекла и выработочные характеристики отмечалась неоднократно и объяснялась интенсивностью разрушения молекулярных группировок в стекле при первых порциях добавки, не входящей в состав исходного расплава, когда действие новых ионов максимально продуктивно.

Так, в состав предложенного стекла вводят такие добавки, как оксид хрома, оксид молибдена и оксид палладия, каждая из которых вводится в количестве от 0,001 до 0,2 масс. %. Указанные добавки в количестве от 0,001 до 0,2 масс. % понижают поверхностное натяжение и энергию активации вязкого течения расплава, благодаря чему при сохранении высоких значений модуля упругости и прочности создаются благоприятные условия для получения стабильного процесса выработки непрерывного волокна на многофильерных стеклоплавильных сосудах при увеличенном коэффициенте полезного времени и малой капельной обрывности (улучшается качество стекла, а именно, однородность стекломассы, снижается температура верхнего предела кристаллизации, увеличивается интервал выработки волокна).

Капельная обрывность - это характеристика технологии формования стекловолокна, свидетельствующая о степени стабильности процесса выработки: чем больше капель за час работы, т.е. обрывов нити, влекущих за собой затрату времени на заправку волокон, тем хуже идет процесс формования, снижается производительность и могут ухудшаться прочностные характеристики волокна.

КПВ - коэффициент полезного времени процесса выработки волокна также характеризует стабильность процесса и представляет из себя отношение фактического времени беспрерывного формования к полному времени работы стеклоплавильного сосуда.

Количество вводимых малых добавок оксидов хрома, молибдена и палладия, влияющих положительно на выработочные свойства волокна, ограничиваются 0,2 масс. %, так как дальнейшее повышение содержания данных оксидов приведет к увеличению плотности стекла, что нежелательно для удельного модуля упругости волокна и изделий из него. Содержание вводимых малых добавок, равное 0,001 масс. %, является минимальным количеством, оказывающим заметное влияние на качество стекла и процесс выработки волокон.

Пример осуществления изобретения

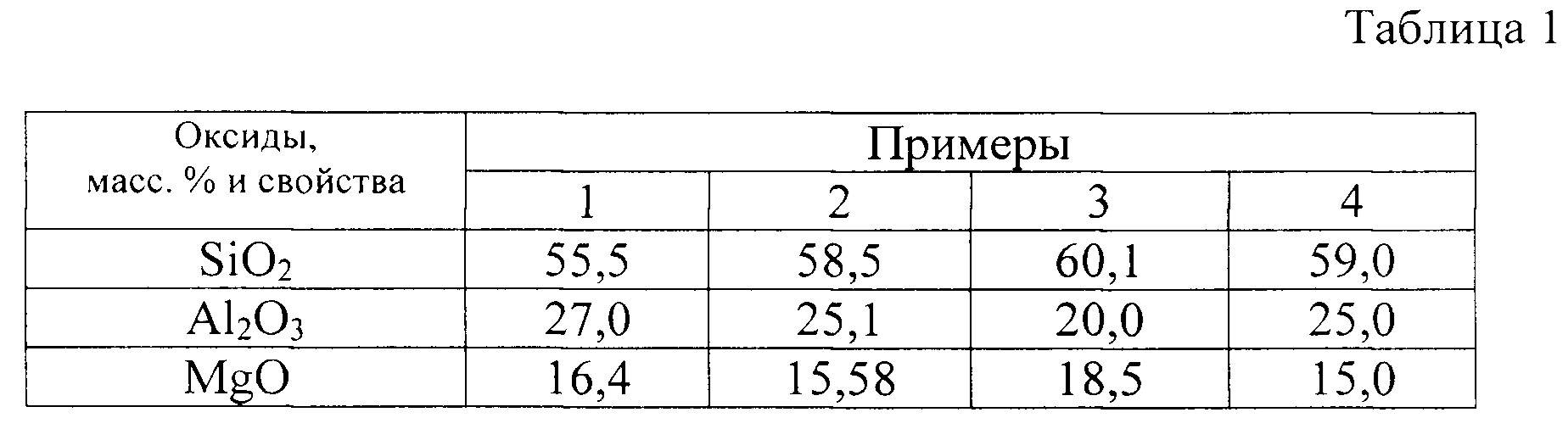

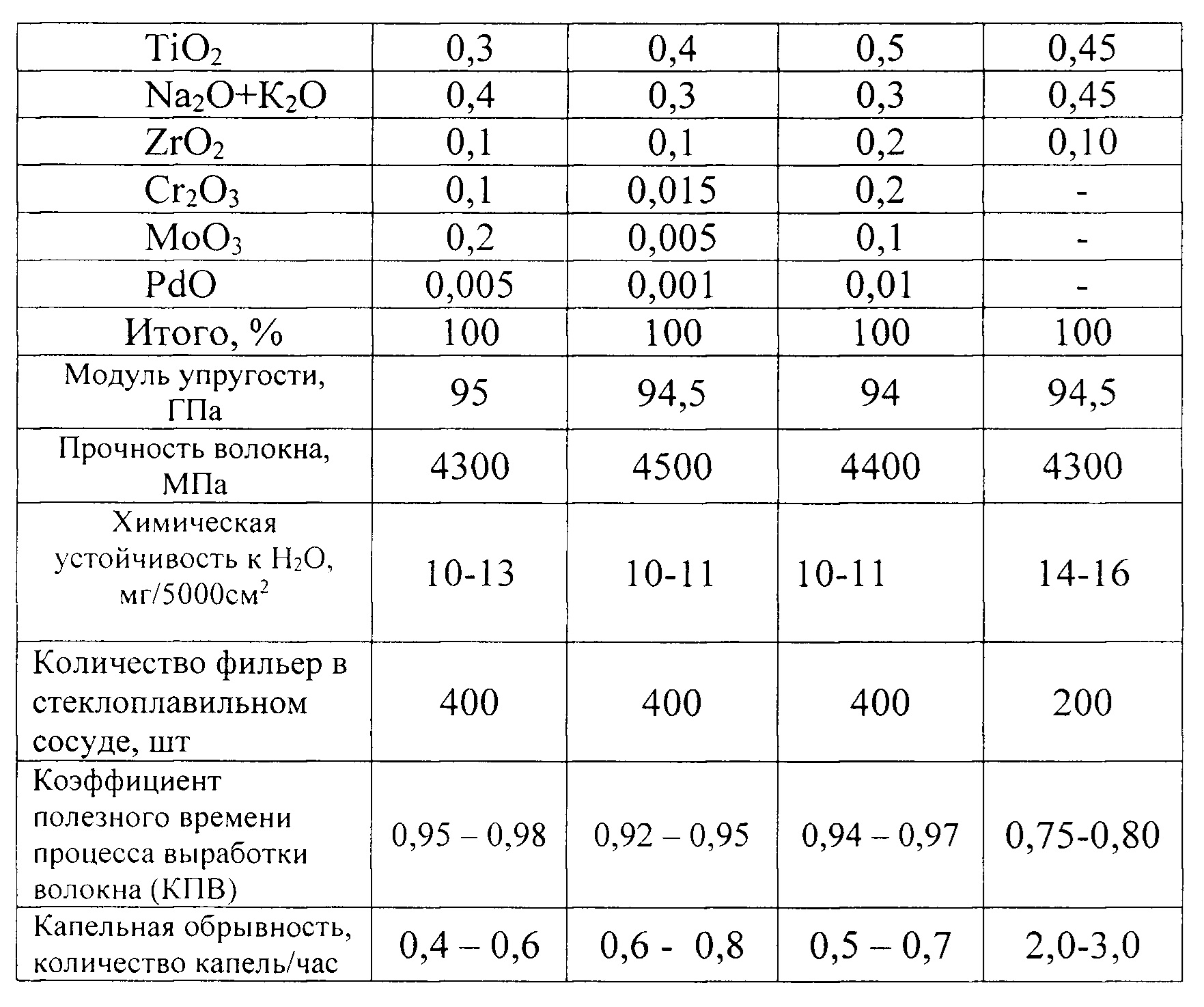

Для получения стекла предлагаемого состава готовят шихту, которую загружают в печь и плавят при температуре 1580-1590°С, затем из расплавленной стекломассы формуют стеклошарики, из которых вырабатывают непрерывное стеклянное волокно диаметром 6-13 мкм на многофильерном стеклоплавильном сосуде. Примеры составов получаемого стекловолокна приведены в таблице 1

Таким образом, предложенный состав стекла позволяет получить высокомодульное высокопрочное непрерывное стеклянное волокно. Полученное стекловолокно может быть использовано для изготовления нитей, ровингов и тканей различного назначения, применяемых в качестве армирующих материалов при создании композиционных стеклопластиков.

Реферат

Изобретение относится к составам стекол для производства высокотехнологичного, высокомодульного, высокопрочного непрерывного стеклянного волокна. Cтекло для производства волокна включает следующие компоненты, мас.%: SiO53,00-60,00, AlO20,00-27,00, MgO 13,00-25,00, TiO0,20-0,70, NaO+KO 0,03-0,45, ZrO0,05-0,20, CrO0,001-0,20, МоО0,001-0,20, PdO 0,001-0,20. Технический результат изобретения получение высокотехнологичного, высокомодульного, высокопрочного состава стекла, позволяющего осуществить стабильный процесс выработки непрерывного волокна в многофильерных стеклоплавильных сосудах, при сохранении высоких значений модуля упругости (94-95 ГПа) и прочности (4300-4500 МПа), а также химической устойчивости волокон по отношению к нейтральной среде. 1 пр., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Композиция стекловолокна

Исходная композиция для получения стеклянных волокон и полученное из них стеклянное волокно

Комментарии