Фильтр - SU860678A3

Код документа: SU860678A3

Чертежи

Описание

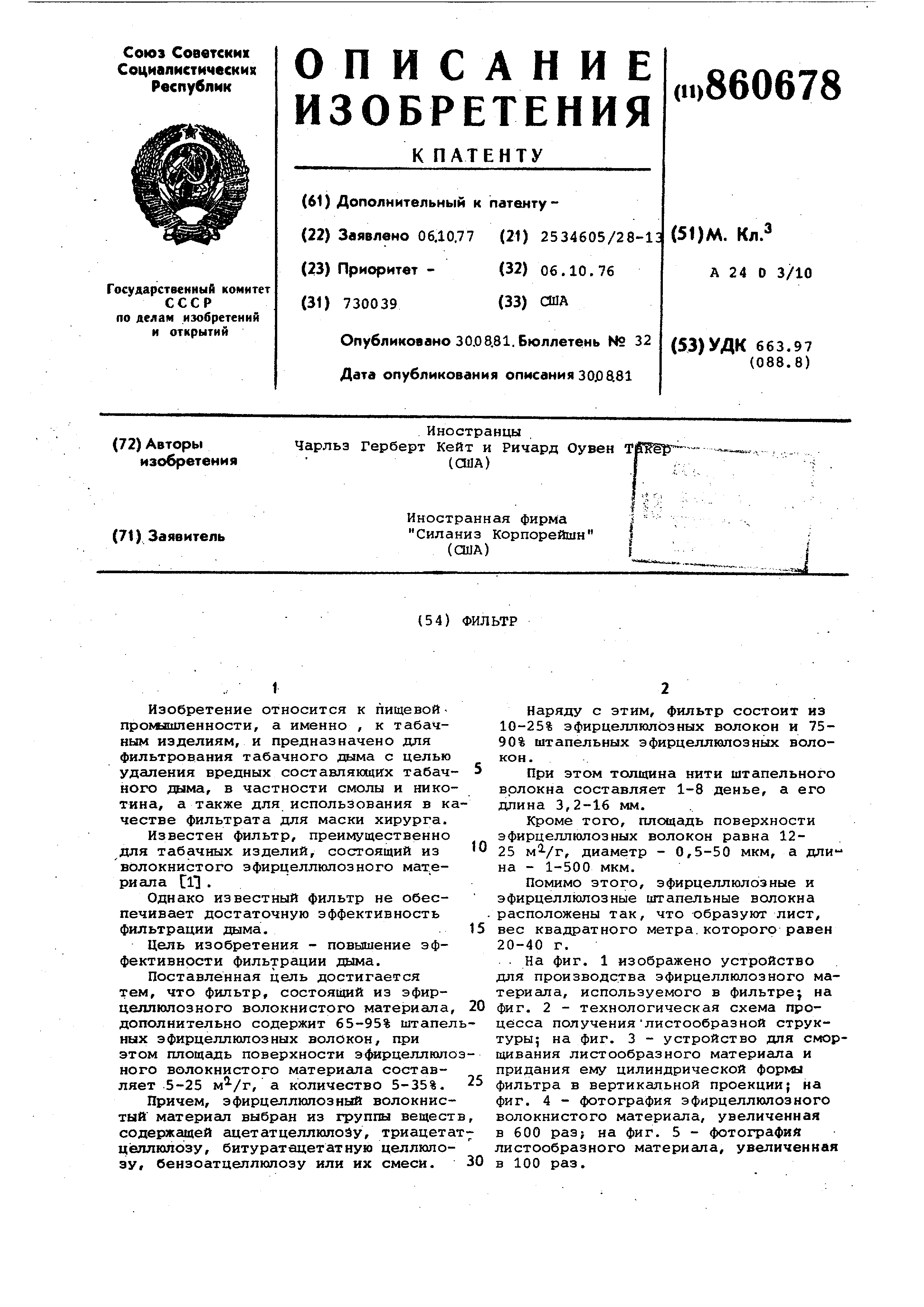

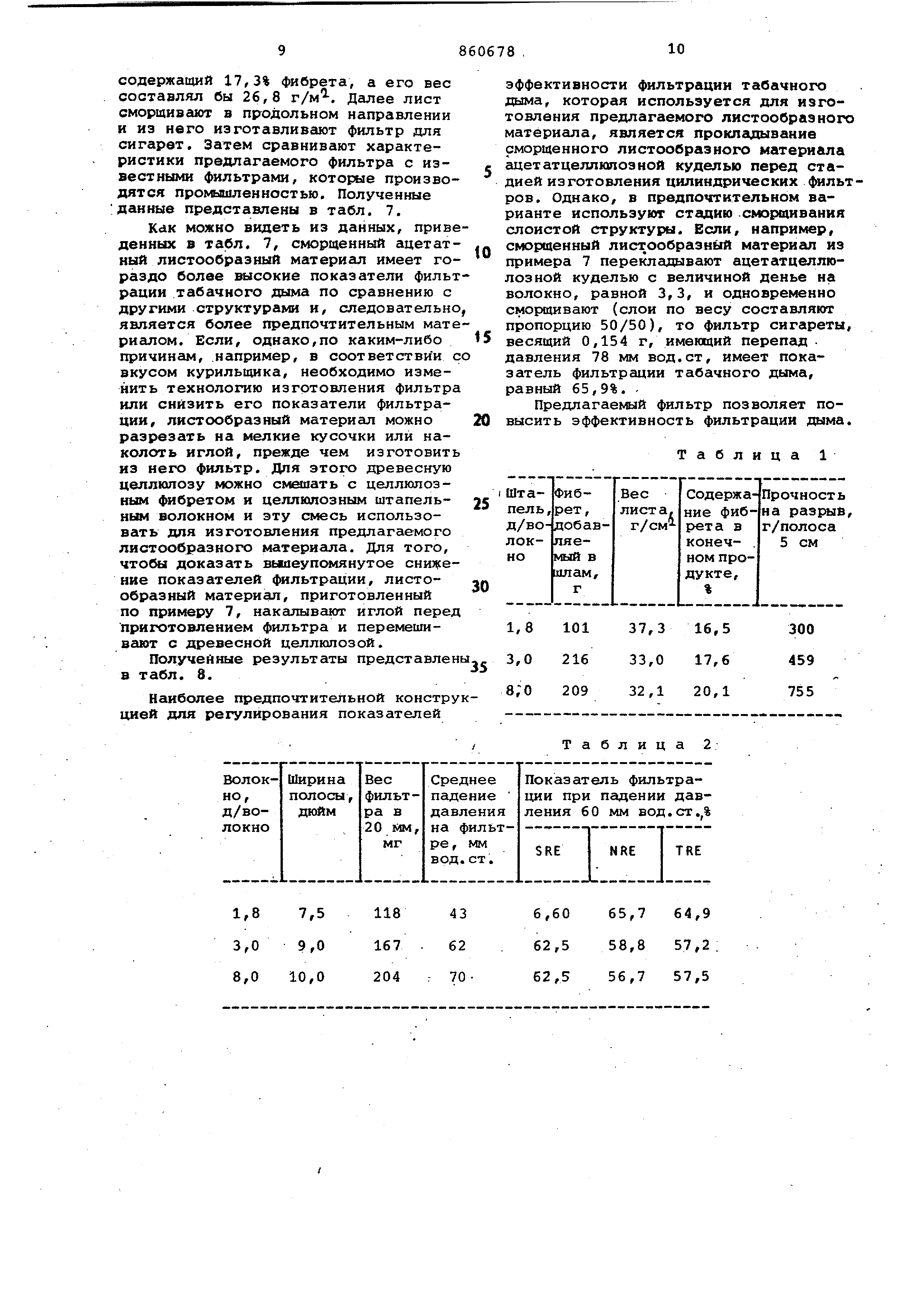

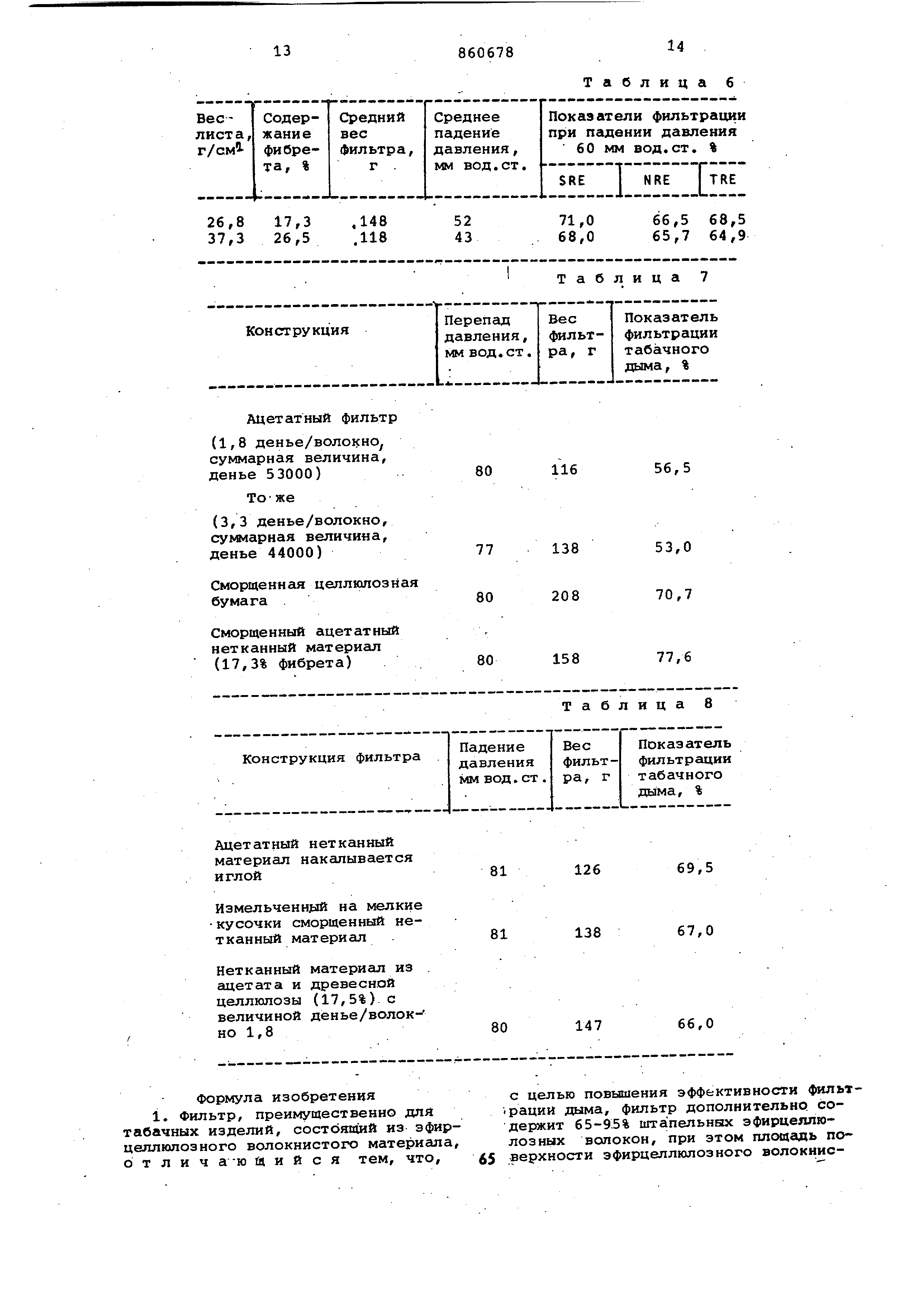

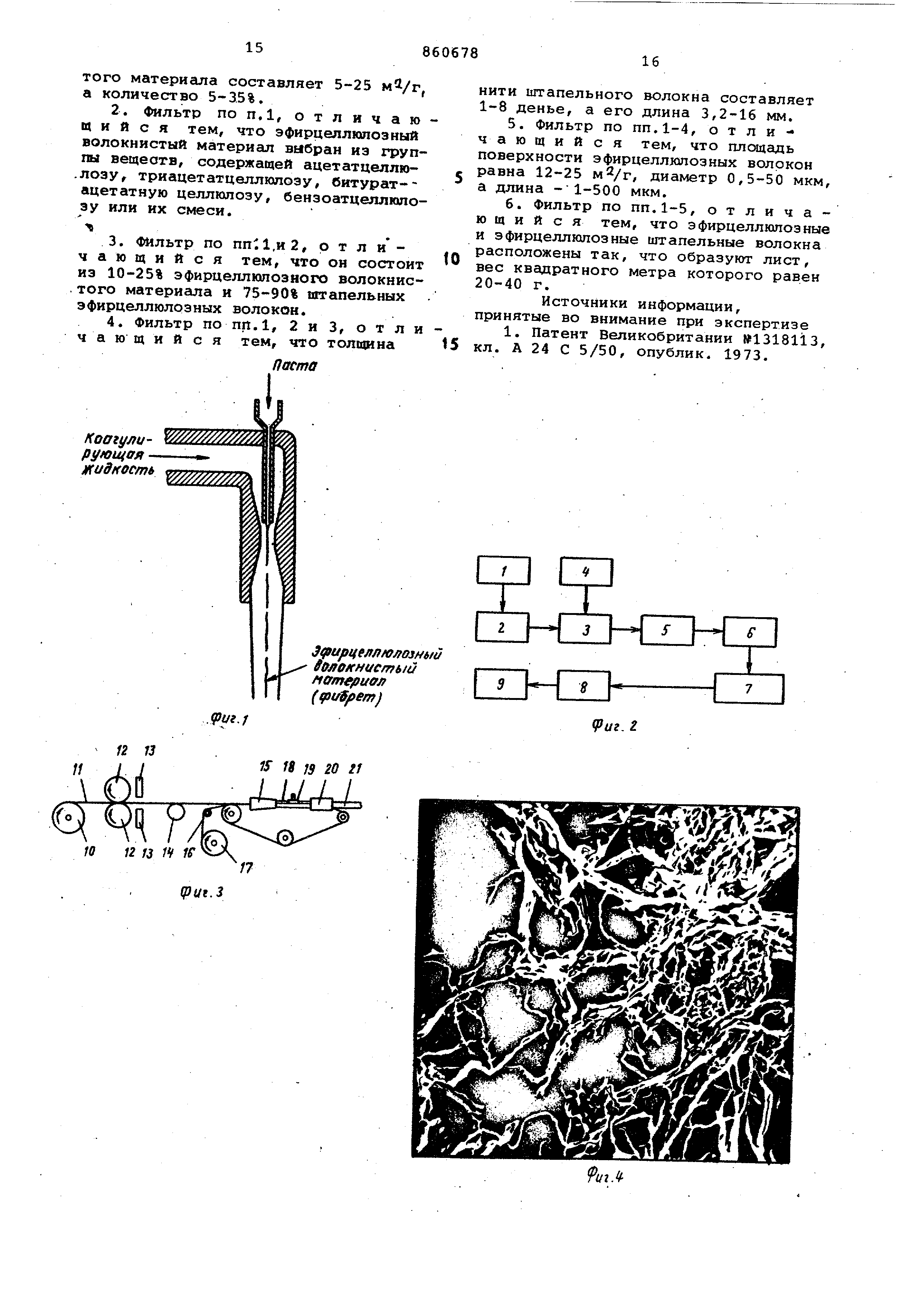

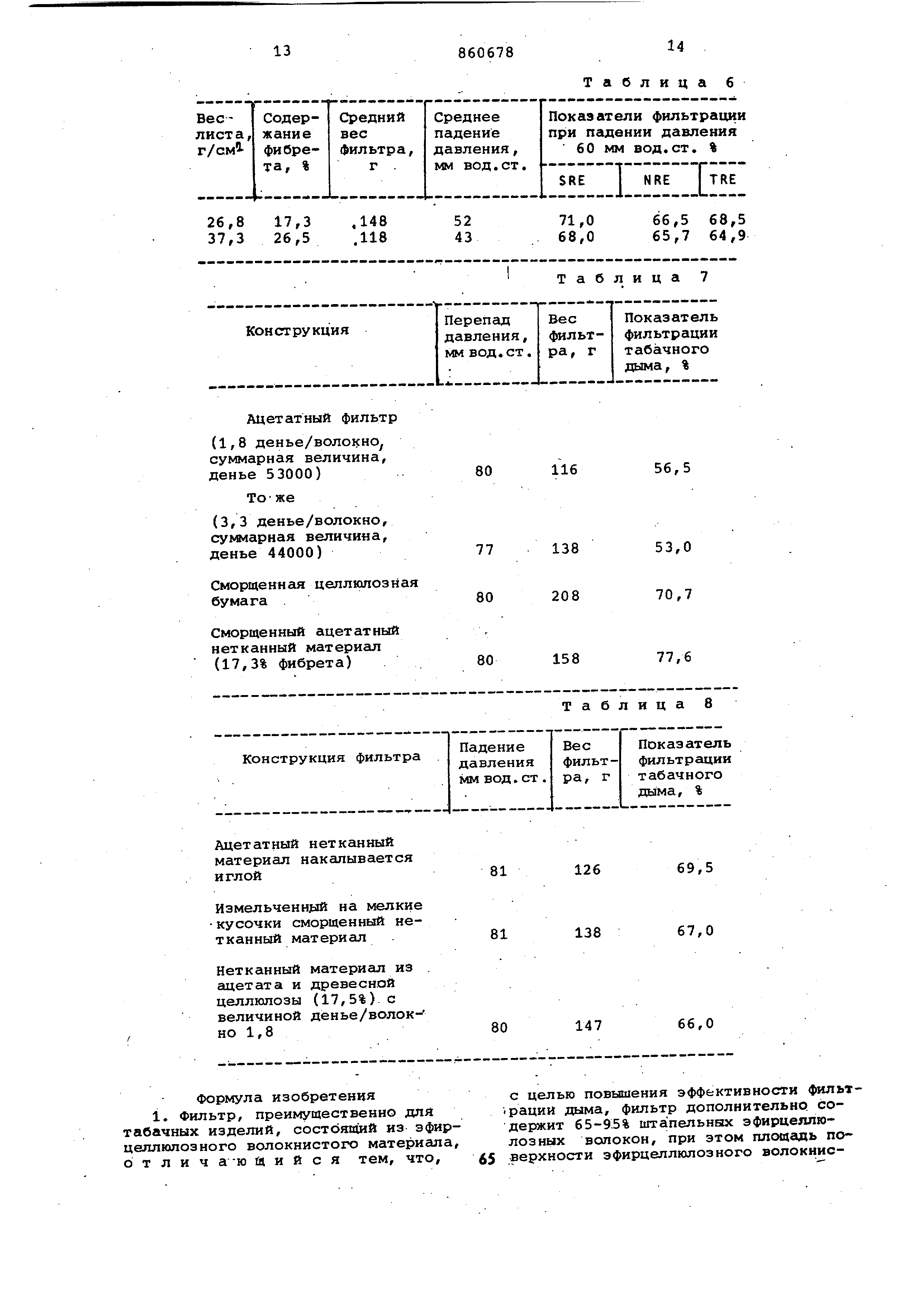

Изобретение относится к пищевойпромлшленности , а именно , к табачным изделиям, и предназначено для фильтрования табачного дыма с целью удаления вредных составляющих табач него дыма, в частности смолы и нико тина, а также для использования в к честве фильтрата для маски хирурга. Известен фильтр, преимущественно для табачных изделий, состоящий из волокнистого эфирцеллншозного мат.ериала ClT . Однако известный фильтр не обеспечивает достаточную эффективность фильтрации дыма. Цель изобретения - повышение эффективности фильтрации дыма. Поставленная цель достигается тем, что фильтр, состоящий из эфирцеллюлозного волокнистого материала дополнительно содержит 65-95% штапел ных эфирцеллюлозных волокон, при этом площадь поверхности э(1мрцеллнш ного волокнистого материсша составляет 5-25 , а количество 5-35%. Причем, эфирцеллюлозный волокнис тый материал выбран из групгал вещест содержащей ацетатцеллюлоЭу, триацет целлюлозу, битуратацетатную целлюло зу, бензоатцеллюлозу или их смеси. Наряду с этим, фильтр состоит из 10-25% эфирцеллюлозных волокон и 7590% штапельных эфирцеллюлозных волокон . При этом толщина нити штапельного волокна составляет 1-8 денье, а его длина 3,2-16 мм. Кроме того, площадь поверхности эфирцеллюлозных волокон равна 1225 MVr, диаметр - 0,5-50 мкм, а длина - 1-500 мкм. Помимо этого, эфирцеллюлозные и эфирцеллюлозные штапельные волокна расположены так, что образуют лист, вес квадратного метра.которого равен 20-40 г. . . На фиг. 1 изображено устройство для производства эфирцеллюлозного материала , используемого в фильтре; на фиг. 2 - технологическая схема процесса получениялистообразной структуры; на фиг. 3 - устройство для сморщивания листообразного материала и придания ему цилиндрической формы фильтра в вертикальной проекции; на фиг. 4 - фотография эфирцеллюлозного волокнистого материала, увеличенная в 600 раз; на фиг. 5 - фотография листообразного материала, увеличенная в 100 раз.

Фильтр, преимущественно для табачных изделий, состоящий из волокнистого эфирцеллкшозного материала дополнительно содержит 65-95% штапельных эфирцеллюлозных волоко, площадь поверхности эфирцеллкшозного волокнис (гого материала составляет 5-25 MVr, а количество 5-35% и расположены они таким образом, что образуют лист, вес квадратного метра,которого равен 20-40 г. Эфирцеллкшозные волокна выбраны из группы веществ, содержащей ацетатцеллюлозу, триацетатцеллюлозу, битуратацетатную целлюлозу, .бензоатцеллншозу или их смеси. Толщина нити штапельного волокна составляет 1-8 денье, а длина 3,2-16 мм. Площадь поверхности эфирцелЛюлозных волокон составляет 12-25 , равен 0,5-50 мм, а длина 1500 мкм.

Получение высоковолокнистого ацетатного волокна происходит путем подачи ацетатцеллюлозы, растворенной в ацетоне или в уксусной кислоте, при помощи насоса через капиллярную иглу (фиг. 1), расположенную в горловине трубки Вентури, через которую проходит коагулирующая жидкость, обычно горячая или холодная вода. Высокая скорость потока воды в области горловины служит для разбавления густого потока из иглы и экстрагирования добавленного растворителя, в результате чего образуется эфирцеллюлозный волокнистый материал (фибрет) . 4). Изменяя концентрацию растворителя , скорость потока воды, температуру воды или добавляя другие растворители в поток водаа, регулируют размер, степень волокнистости и длину фибрета.

По технологической схеме (фиг. 2) шламм фибрета подается из емкости 1 для фибрета через битер 2 в складской резервуар 3, где к нему добавляется шлам штапельных волокон из ёмкости 4 для шламма штапельных волокон . В смесителе 5 полученная в результате жидкая масса перемешивается с тем, чтобы получить равномерное распределение твердых частиц. Здесь же регулируется необходимое количество жидкости. Из смесителя, масса передается в головную часть 6 установки 7 Фурдриньера, которая имеет водяной слой. Далее продукт проходит через сушилку 8 и затем подается на барабан 9.

В результате получается листообра ный материал (фиг. 5), который поступает на дальн§й1аую обработку при помощи устройства, изображенного на фиг.З. Посредством поддерживающего барабана 10 листообразная ткань 11, разрезанная на полосы соответствующе ширины, нгшравляется на сжатие при помощи двух, работакяцих от привода, сморщивающих катушек 12, устроенных

таким образом, что на листах образуют ,ся складки и углубления, а также неполные разрывы в продольном направлений относительно движения ткани 11. Неподвижные фильт жл 13 установлены , несколько ниже по отношению к движущемуся листу, чтобы задержать кусочки ткани, которые образуются на обеих катушках. Затем сморщенный листовидный материал проходит последний вал 14, ас него на вход раструба 15 установки, производящей из этого материала фильтр, свернутый в виде стрежня. Сюда же поступает полоса оберточной бумаги 16, поддерживаемая валом 17. собранный в поперечном

5 направлении с продольными сборками листовидный материал, свернутый в виде цилиндра, появляется из раструба 15. Приподнимающийся край 18 цилиндра снабжается клеем при помощи

0 распределительного устройства 19. Далее склеенный цилиндр проходит через обогреваемое прессовочное устройство 20 и образуется фильтр в виде цилиндрического стержня 21, который

„ известным способом можно разрезать на фильтры необходимой длины.

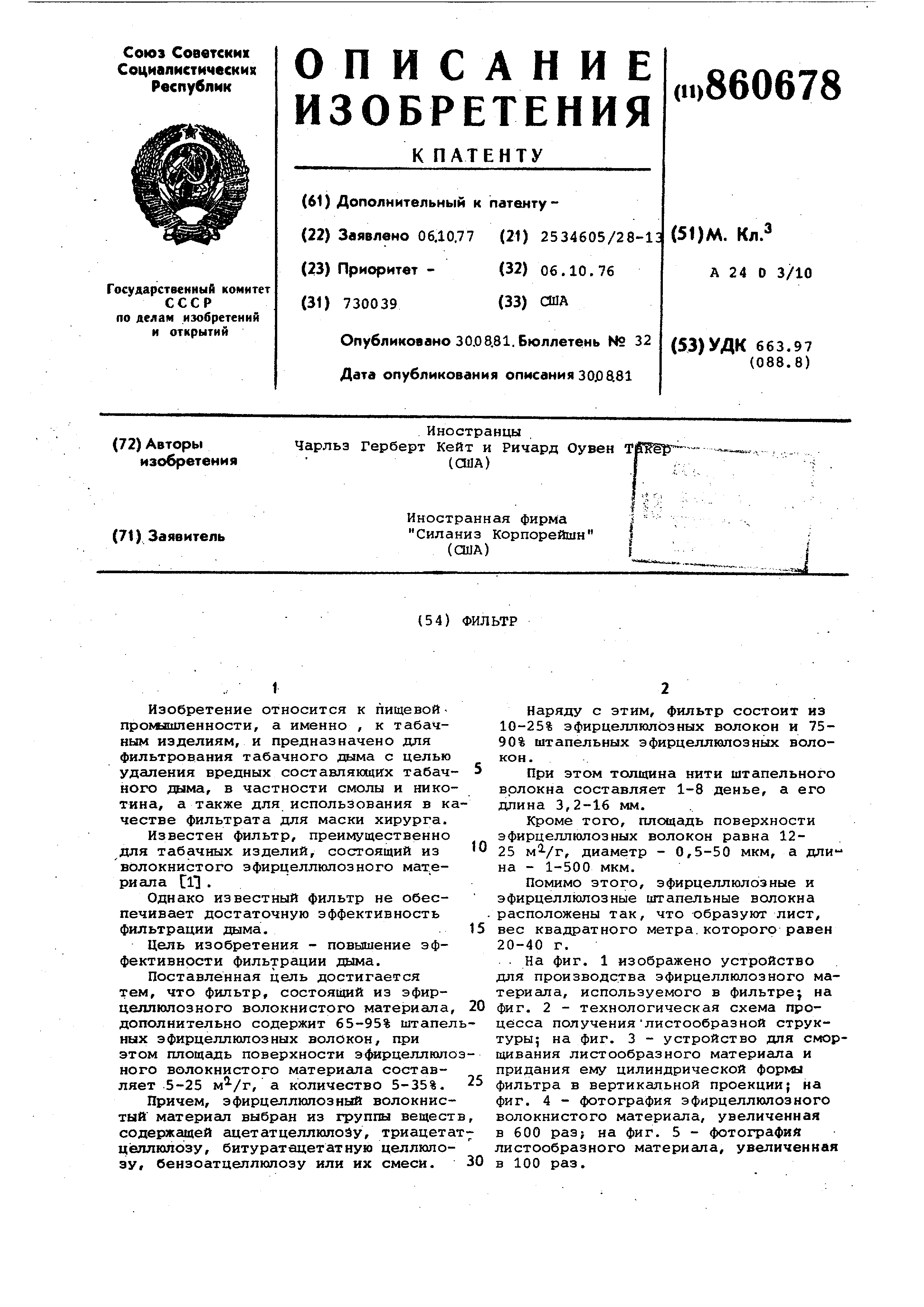

П р и м е р 1. Чтобы приготовить фибрет крутильным способом, который затем используется для изготовления .. листообразного материала, являющегося предметом настоящего изобретения, образуют пасту, содержащую 7,5% твердых частиц, а также волокнистый , тип ацетатцеллюлозы, имеющий ацетиль мое число примерно 55, а именно, пас-. та имеет следующий состав, вес..; Хлопья ацетатцеллюлозы 90,5 Ацетон1080

Вода120,0

Сначала смешивают ацетон и воду, 0 а затем добавляют ацетатные хлопья. Смесь слегка встряхивают до тех пор, пока полностью не растворится ацетат-, целлюлоза. Затем добавляют 20 вес.% индикаторного материала в пересчете на вес твердых частиц в пасте, используя устройство, пасту помещают в складной резервуар, а затем нагнетают при помощи шестеренчатого насоса через трубопровод в пустотелый Q вал, проходящий через вращающуюся соединительную муфту вовнутрь шестидюймового (15 см) полого диска, который вращается со скоростью 2900 об/мин (окружная cKOpocib составляет 1390 м/мин). Диск погружают в ванну 5 для осаждения пасты, которая состоит из воды, нагретой до температуЕял от 75 до 85°С. вращающийся диск ., имеет три отверстия диаметром 0,014 дюймов (0,035 см) по своей периферической поверхности. Диск вращается внутри кольцевидной стенки или кольца , который расположен вокруг диска на расстоянии около 3/16 дюймов (0,45 см) от периферической поверхности. Вода поддерживается при температуре от 75 до 85°С и нагнетается в резервуар для осаждения; она проходит через промежуточное, пространство между периферической поверх ностью диска и стенкой со скоростью 6,7 л/мин отверстие. Короткие воздушные волокна, имеющие высокую степень расслоенности, образуются при быстром осаждении ацетатцеллюлозы , при сильном срезающем воздейс вии и высокой тяге, которые действу ют на поток пасты, выходящей из отверстий для вьщавливания. Далее материал поднимают на пове ность ванны для осаждения и сливают на сборный сетчатый фильтр, где отделяют от волокнистого материала часть воды и ацетона. Затем, собранный материал подвергают кипячению в течение около 20 мин под давление 1,055кг/см , с тем, чтобы удалить остаточный растворитель и закрепить воздушную структуру. Волокнистый материал далее вновь диспергируют в воде и подают в гомо ггенизатор) типа Гаулин 15 М (Gaul in в котором длина фибрета под давлением 211 кг/см снижается до 500 мкм и менее. Затем, волокнистый материал .фильтруют отсасыванием, чтобы в результате образовался брикет, содержащий около 12 вес.% ацетатцеллюлоз ного фибрета и 88 вес.% воды. Фибрет после того, как он извлечен из ванны для осаждения имеет относительно мя кую структуру и. относительно коротку длину волокон. После стадии гомогени зации и термической обработки фибрет уже не является мягким, а скорее жестким; кроме того, он несколько разбухает и приобретает воздушную структуру. В общем случае, фибрет им ет неодинаковую форму, причем его длина варьируется в диапазоне от 1 до примерно 500 мкм, а диметр от менее 1 до примерно 50 мкм. Фибрет и 1,4 дюймовый штапель с величиной денье на волокно 1,8, 3,0 и 8,0 (поперечное сечение вида У) при помощи лабораторной установки для производства нетканного листообразного материала превращаются в листообразный материал. Далее фибрет диспергируют с концентрацией 0,5% в смеситель Варинга , а образовавшийся шлам диспергируют затем в 846 л, содержащий 227 г штапельных волокон. Это шлам нагнетают на латунное решето с числом отверстий на один дюйм 60x40 (наодин см. 30x20), которое движется со скоростью 168 см/ми Чтобы удалить воду используют вакуум 20-25 см рт.ст., а затем полученный лист поступает на войлочную ленту, и наконец,в два паровых сушильных бидона , содержащих пар под .давлением в 9 кг и 13,5 кг соответственно. В результате получают листы шириной 30 см и толщиной от 0,0037 до 0,0038 дюймов (от 0,009 до 0,0093 см) и обла дающие свойствами, представленными . в табл. 1. От этих листов отрезают полосы шириной, которые указаны ниже, и пропускают через обогреваемые сморщивающие валы, содержащие 25 зубьев на дюйм (10 зубьев на 1 см) с температурой поверхности приблизительно 120 по стоградусной шкале. Сморщенные полосы собирают в пучок и обертывают бумагой с тем, чтобы получить цилиндрический фильтр длиной 80 мм и 25 мм по окружности. Эти цилиндрические фильтры разрезают на фильтры длиной 20 мм, которые затем стыкуют со столбиками из табака длиной 65 мм для измерения показателей фильтрации (% вещества, удаляемого при помощи фильтра) для различных специфических веществ (SRE), алкалоидов никотина (NRE) и дегтя. Полученные результаты приведены в табл. 2. Листы, содержащие волокна с более низким значением денье на волокно, более предпочтительны по нескольким причинам. Улучшается удерживание фибрета в течение обработки на бумагоделательной установке, кроме того, облегчается процесс получения сморщенного листа. Снижаются такие показатели , как перепад давления в фильтре , а также его вес, а в случае,когда величина деньена волокно равна 1,8, значительно улучшаются показатели фильтрации. П р и м е р 2. Чтобы приготовить, фибрет способом крутящейся струи, который используют для изготовления материала для фильтра, снова используется состав пасты из примера 1. Используя жиклер и колпак для разбрызгивающей установки, пасту помещают в складной резервуар, а затем нагнетают через расположенное в центре отверстие для выдавливания диаметром 0,40 дюйма (0,6 см) со скоростью 420 г/мин. Воду, при помощи которой осуществляется осаждение и разбавление,имеющую температуру от 60 до 65°, нагнетают через три отверстия, которые расположены вокруг отверстия для выдавливания, со скоростью от 9 до 10 л/мин под давлением 12,6 кг/см. Смесь воды и пасты проходит через 0,275 см отверстие, расположенное на расстоянии 0,350 см от отверстий для выдавливания, в трубу, заполненную водой, где осаждается фибрет. Далее фибрет- собирают и очищают, затем из него получают бумагу в соответствии с тем же способом, который использовался в примере 1, за исключением .того момента, что материал подвергают кипячению при атмосферном давлении, а стадия гомогенизации исключается. Примерз. Повторяются все стадии из примера 2 за исключением того, что фибрет, полученный способом , крутящейся струи, подвергают кипячению при атмосферном давлении, а затем направляется в.гомогенизатор Гаулина, П р и м е р 4. Повторяется способ из примера. 2 за исключением того, что материал, полученный способом крутящейся струи, подвергают кипячению под давлением и при 120, а затем гс 1огенизируют при помощи гомогенизатора Гаулина. Образцы материалов, полученных в соответствии со способами из примеров 2,2 и 4, превращают в листообраз ные материалы; результаты приведены ов табл. 3. ., Из результатов, приведенных в табл. 3 можно сделать следующий вы вод: стадии кипячения под давлением и гомогенизации обеспечивают более тонкий материал, которлй, в свою оч редь, дает более мягкий, ролее легко сморщиваемый лист, который, в свою очередь, обладает лучшими пока зателями фильтрации табачного дыма при заданном перепаде давления. Для т.ого, чтобы определить влияние процентного содержания фибретй; на различные характеристики листообразного материала, полученного . предлагаеным способом, образец фибрета , полученного крутильным способом по примеру 1 и образец фибрета, полученного способом крутящейся стр по примеру 4, смешивают со штапельным волокном и волокнами целлюлозы с целью получения листообразного ма териала, содержащего от 5 до 100% фибрета. Полученные данные приведены в табл. 4. Как -можно видеть из табл.4, полу ченные данные показывают, что содер жание фибрета оказывс1ет влияние на прочность листа, при содержании фиб та менее 30% изменения в его содерж нии не оказывадот значительного влия ния на показатели фильтрации табачного дыма. Если содержание фибрета составляет 30% и более, то прочност листа является излишне высокой, поэтому процесс сморщивания листа явл ется .недостаточным, чтобы получить структуру, пригодную для изготовления хорошего фильтра. Следовательно, с увеличением про центного содержания фибрета выше 30 показатели фильтрации табачного дым непрерывно ухудшаются. Увеличение с держания фибрета влечет за собой увеличение веса фильтра, что было б Нежелательно с экономической точки зрения. При низком содержании фибре 1та, около 5% показатели фильтрации табачного дыма являются высокими; частично по той причине, что используется штапельное волокно с низким значением величины денье на волокно, а также частично потому, что при этом получается сморщенный лист хорошего качества. Прочность листа очень низкая и материал в этом случае трудно поддается обработке при получении как самого листа, так и фильтра. Пример 5. Используется 0,6 см ацетатцеллкшозный штапель со значением денье на волокно, равным 3, вместе с ацетатцеллкшозным фибретом , приготовленным по примеру 4.Из этих волокон приготавливают листообразный материал. Используют лабораторную установку Фурдриньера для производства листа шириной 25 см, имеющую решето с числом отверстий.на 1 см 36x40 условия сушки являются такими, что в результате получается несатинированный лист (давление струи на сушильные ролики может составлять 10 фунтов на кв.дюйМ; - 0,7 кг/см2). Полученный листообразный материал далее используют для изготовления фильтров для сигарет. данные исследований представлены в табл.5. Примере. Чтобы изготовить листообразный материал, используется ацетатцеллюлозный штапель вместе с ацетатцеллюлозным «бретом, изготовленным по примеру 4. Концентрация штапельных волокон и фибрета в исходном шламе снижены до 113 и 32 г на 427 л воды соответственно. Для изготовления листообразного материала используют лабораторную установку Фурдриньера, имеквдую решето с числом отверстий 36x40 на 1 см, в результате получают лист шириной 25 см. Условия сушки выбиракггся такими, чтобы изготавливать несатинированный лист (можно использовать давление струи нг. сушильные ролики 0,7 кг/см ). Результаты, полученные при исследовании материала в соответствии с настоящим примером, приведены.в табл.6. Данные табл. 5 и 6 указывают на тот факт, что существует оптимальный вес листа, идущего на изготовление фильтров, оптимальный вес листообразного материала находится в области г; от 26 до 36 г/м. Необходимо также отметить, что оптимальный вес листа будет очень сильно зависеть от других физических параметров листа; Для того, чтобы определить эффективность предлагае ых цилиндрических фильтров для сигарет,, производимых из листообразного материала, в сравнении с известными цилиндрическими фильтрами, приготавливается следующий листообразный материал. П р и м е р 7. Повторяет способ из Примера, 6 с использованием достаточного количества фибрета, чтобы приготовить листообразный материал. содержащий 17,3% фибрета, а его вес составлял бы 26,8 г/м. Далее лист сморщиваилг в продольном направлении и из него изготавливают фильтр для сигарет. Затем сравнивают характеристики предлагаемого фильтра с известными фильтрами, которые производятся промышленностью. Полученные :данные представлены в табл. 7. Как можно видеть из данных, приве денных в табл. 7, сморщенный ацетатный листообразный материгш имеет гораздо более высокие показатели фильт рации табачного дыма по сравнению с другими структурами и/ следовательно является более предпочтительным мате риалом. Если, однако,по каким-либо причинс1м, например, в соответствии с вкусом курильщика, необходимо изменить технологию изготовления фильтра или снизить его показатели фильтрации , листообразный материал можно разрезать на мелкие кусочки или наколоть иглой, прежде чем изготовить из него фильтр. Для этого древесную целлюлозу можно сметвать с целлюлозным фибретом и целлюлозным штапельным волокном и эту смесь использовать для изготовления предлагаемого листообразного материала. Для того, чтобы доказать выаеупс «1нутое снижение показателей 4мльтрации, листообразный материал, приготовленный по примеру 7, накалывают иглой перед приготовлением фильтра и перемешивают с древесной целлюлозой. Получейные результаты представлен в табл. 8.

Наиболее предпочтительной конструкцией для регулирования показателей

Таблица 2 эффективности фильтрации табачного дыма, которая используется для изготовления предлагаемого листообразного материала, является прокладывание сморщенного листообразного материала ацетатцеллюпозной куделью перед стадией изготовления цилиндрических льтров . Однако, в предпочтительном варианте используют стадию .сморщивания слоистой структуры. Если, например, сморщенный листообразный материгш из примера 7 перекладывают ацетатцеллюлозной куделью с величиной денье на волокно, равной 3,3, и одновременно сморщивают (слои по весу составляют пропорцию 50/50), то фильтр сигареты, весящий 0,154 г, именщий перепад, давления 78 мм вод.ст, имеет показатель фильтрации табачного дыма, равный 65,9%. Предлагаемый фильтр позволяет повысить эффективность фильтрации дыма. Таблица 1

Реферат

Формула

Комментарии