Панель, содержащая полимерный композиционный слой и армирующий слой - RU2705061C2

Код документа: RU2705061C2

Чертежи

Описание

Изобретение относится к панели, в частности к панели пола, которая содержит полимерный композиционный слой.

Панель, имеющая слой полимерного композиционного материала, известна из WO 2008/122668. В этом случае полимерный композиционный материал является ДПК, который представляет собой композит полимерного материала и натурального волокна, полученного, например, из любого древесного источника. Из-за присутствия полимеров размеры известных панелей зависят от температуры более сильно, чем, например, для деревянных досок настила или панелей, в основном изготовленных из материала на основе древесины, что ограничивает применимость панелей, включающих ДПК слой.

Целью настоящего изобретения является предоставление панели, включающей полимерный композиционный слой, которая применима при изменяющихся внешних условиях.

Для этой цели панель по изобретению содержит армирующий слой для укрепления полимерного композиционного слоя, по меньшей мере, в плоскости панели, где данный армирующий слой изготовлен из материала, который отличен от материала полимерного композиционного слоя. Армирующий слой также может укреплять полимерный композиционный слой в направлении, перпендикулярном к плоскости панели.

Преимущество панели по изобретению состоит в том, что минимизируется деформация полимерного композиционного слоя в плоскости панели. Другими словами, минимизируется чувствительность размеров панели к внешним условиям. Это означает, что панель можно применять в местах, где изменяются внешние условия, например, в случае панелей пола, которые соединены друг с другом с образованием настила на полу, имеющем систему обогрева. Помимо этого, в случае панелей пола, которые взаимно соединены с образованием настила на полу, может быть минимизирован тепловой зазор между стеной и прилегающей панелью пола. На практике армирующий слой тоньше полимерного композиционного слоя, например, тоньше 0,4 мм, однако возможна и большая толщина. Отметим, что армирующий слой может представлять собой лист или пластину, данный слой может быть самоподдерживающимся и/или изготовленным из одного куска.

Полимерный композиционный материал может представлять собой смесь одного или более полимеров и неполимерного или частично полимерного материала. Примерами неполимерных или частично полимерных материалов являются меловые и ковровые отходы, джут, бутадиенстирольный латекс, однако возможно множество альтернативных материалов. Полимерный композиционный материал может дополнительно содержать связующий агент для улучшения когезии материала. Альтернативными добавками являются эластомеры или материалы, имеющие высокую поглощающую способность наполнителей. Можно также улучшать такие характеристики как стойкость к УФ, стойкость к влажности и прочность на изгиб. Наполнители могут быть волокнами, порошками и т.п. Вообще, полимерный композиционный слой может быть композитом полимера и неполимерного композиционного вещества. Композиционное вещество может быть натуральными или искусственными волокнами, частицами и т.п. В практическом воплощении полимерный композиционный слой является ДПК слоем, изготовленным из древесно-пластикового композиционного материала (ДПК), и армирующий слой является армирующим слоем, отличным от ДПК.

В предпочтительном воплощении армирующий слой включают в полимерный композиционный слой, так как это создает эффективное укрепление полимерного композиционного слоя. В производственном аспекте такое воплощение армирующего слоя можно легко включить в известный способ прессования для изготовления полимерной композиционной панели так, чтобы армирующий слой запрессовывали в полимерный композиционный слой. Такой способ описывают в WO 2008/122668.

Армирующий слой может иметь решетчатую конструкцию. Преимущество состоит в том, что при совместном прессовании слоев расплавленных гранул, когда армирующий слой расположен между данными слоями, можно достигнуть сильной связи между слоями расплавленных гранул в участках живого сечения решетчатой конструкции. В результате армирующий слой полностью включается в полимерный композиционный слой без значительного ослабления панели на армирующем слое в направлении, перпендикулярном к плоскости панели. Таким образом, получающийся полимерный композиционный слой является непрерывным в участках живого сечения решетчатой конструкции, то есть в направлении, перпендикулярном к плоскости панели.

Армирующий слой может содержать продольные волокна и поперечные волокна, проходящие в поперечном направлении по отношению к продольным волокнам. Волокна могут быть ориентированы перпендикулярно друг другу, однако это не обязательно. Взаимное расстояние между волокнами, по меньшей мере, одного из продольных волокон и поперечных волокон, может быть различным в пределах армирующего слоя, что обеспечивает возможность создания более сильного укрепления в заранее определенных областях панели. Например, взаимное расстояние может составлять от 1 до 5 волокон на см. Является преимуществом, когда взаимное расстояние согласовывают с размером гранул, из которых изготавливают полимерный композиционный слой, в частности, если гранулы не полностью расплавлены, они все еще могут проходить через армирующий слой при прессовании. Волокна можно изготовить из стекловолокна, или волокон полиэстера высокой прочности, ткани из полиэстера, целлюлозы, арамида, PEN, Nomex или других материалов, размеры которых нечувствительны к изменению внешних условий, таких как изменения температуры.

Отметим, что волокна можно скрепить друг с другом с помощью фиксирующих средств, например, клея. Как волокна, так и фиксирующие средства выбирают так, чтобы они были совместимы с полимерным композиционным материалом и предпочтительно образовывали с ним сильную связь. Дополнительно, в полимерный композиционный материал и/или в армирующие слои можно добавить связующие, такие как акрилат, этиленвинилацетат, полиуретан, поливиниловый спирт, поливинилацетат, поливинилхлорид, бутадиенстирол и т.п.

Панель может содержать, по меньшей мере, еще один другой армирующий слой, который предпочтительно расположен на расстоянии от данного армирующего слоя. Также возможно множество армирующих слоев. Армирующие слои могут быть расположены внутри полимерного композиционного слоя.

Панель по изобретению может быть панелью пола, потолочной панелью, стенной панелью и т.п.

Далее изобретение объясняют со ссылкой на очень схематичные чертежи, показывающие примерные воплощения изобретения.

На Фиг. 1 показано развернутое поперечное сечение воплощения панели по изобретению.

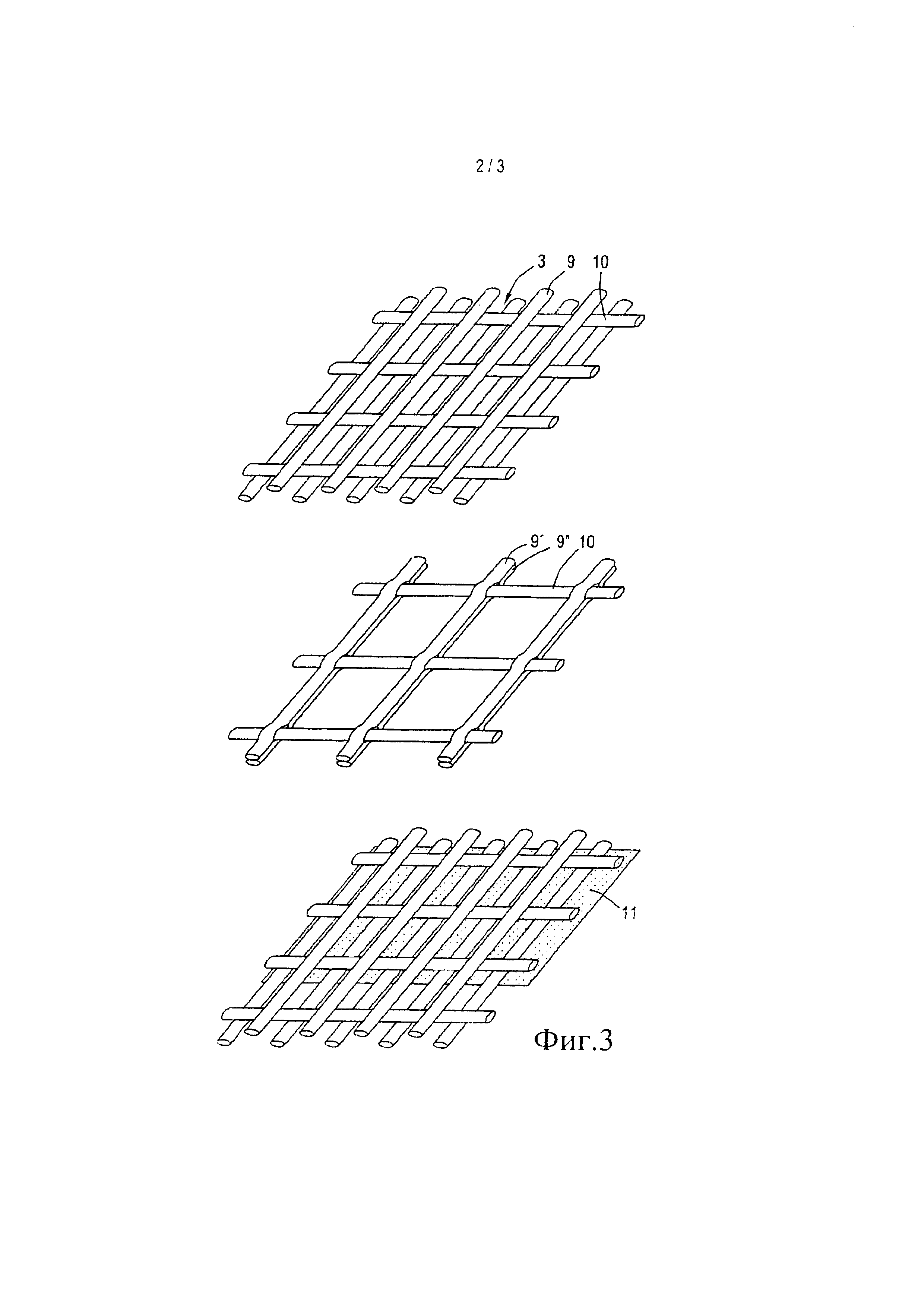

На Фиг. 2 показан набор очень схематичных видов сверху различных типов армирующих слоев, применяемых в панели согласно Фиг. 1.

На Фиг. 3 показан набор аксонометрических проекций различных типов армирующих слоев, применяемых в панели согласно Фиг. 1.

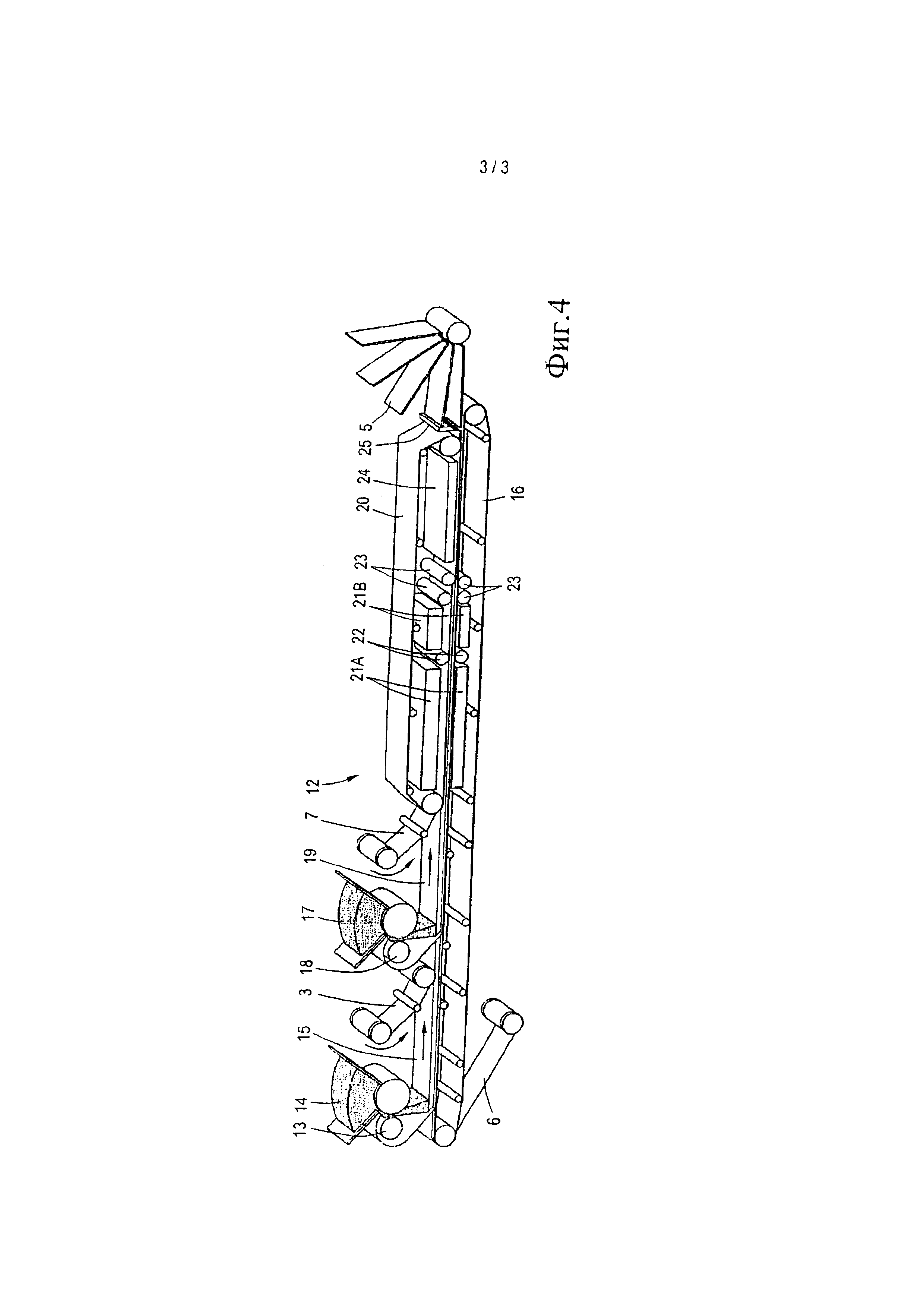

На Фиг. 4 показано очень схематичное изображение устройства для изготовления панели Фиг. 1.

На Фиг. 1 показано поперечное сечение воплощения панели 1 пола по изобретению. Панель 1 пола включает ДПК слой 2, изготовленный из гранул древесно-пластикового композиционного материала (ДПК), и армирующий слой 3. Армирующий слой 3 тоньше ДПК слоя 2 и предназначен для того, чтобы минимизировать изменения размеров ДПК слоя 2 в плоскости панели 1. В этом воплощении армирующий слой 3 внедряют в ДПК слой 2 так, чтобы участки ДПК слоя 2 проходили по обеим сторонам армирующего слоя 3. Из соображений устойчивости предпочтительно, чтобы толщины этих участков ДПК слоя 2 были по существу равными. Отметим, что вместо ДПК можно применять другой полимерный композиционный материал.

Помимо этого, панель 1 пола согласно Фиг. 1 включает ламинированный материал сверху ДПК слоя 2. В этом примере верхний ламинированный материал представляет собой конструкцию из ламинированного материала высокого давления, содержащую, по меньшей мере, печатный декоративный слой 4 и пропитанное защитное покрытие 5, спрессованные друг с другом с применением тепла и давления, чтобы стать одним слоем, что обусловлено тем, что материал пропитки предпочтительно является смолой, такой как меламиновая смола. Предпочтительно меламиновую смолу смешивают с мочевинным формальдегидом для получения преимущественных свойств, таких как минимизированная усадочная деформация и пониженное помутнение. Текстурная бумага 5 предпочтительно является высоко абразивным покрытием, которое предпочтительно содержит оксид алюминия или другие стойкие к абразивному износу твердые частицы, вдавленные в поверхность бумаги. Отметим, что на ДПК слой можно нанести различные типы слоев, например, полимерную пленку с напечатанным на ней декоративным рисунком. Полимерную пленку можно сплавить с ДПК слоем.

Описанный выше верхний ламинированный материал или верхний слой состоит из одного или более слоев бумаги, однако также возможны один или более слоев древесного шпона, слоев вулканизированной целлюлозы или других слоев, подходящих в качестве верхнего слоя.

Внешний рисунок и все верхние слои могут быть снабжены рельефом, вытесненным с соблюдением точной приводки с рисунком напечатанного декоративного слоя, чтобы еще лучше имитировать естественный материал, такой как камень, кирпич, керамика, дерево, мрамор и т.п.

Предпочтительно, но не обязательно, ниже ДПК слоя 2 обеспечивают защитный слой 6 и скрепляют его с нижней стороной ДПК слоя 2. Защитный слой 6 можно использовать как уравновешивающий слой, и он также может обладать влагозащитными свойствами. Помимо этого, можно обеспечить бумажный слой 7 между ДПК слоем и верхним ламинированным материалом.

По меньшей мере, на двух противоположных сторонах панели 1 пола, и предпочтительно на всех сторонах, образуют соединительные устройства 8 для соединения прилегающих панелей 1 друг с другом. Предпочтительно соединительные устройства 8 также включают механическую замковую систему для соединения прилегающих панелей 1 пола не только в направлении, перпендикулярном поверхности панелей, но также в направлении, параллельном поверхности и перпендикулярном соответствующей стороне панели 1 пола. Однако изобретение вообще не ограничено указанным вопросом. Хотя на Фиг. 1 в качестве соединительных устройств 8 показаны шипы и пазы, все соединительные системы, включая использование клеящих веществ, охватываются изобретением.

В предпочтительном воплощении армирующий слой 3 имеет решетчатую конструкцию, так как это позволяет участкам ДПК слоя 2 на обеих сторонах армирующего слоя 3 контактировать друг с другом в течение изготовления, таким образом, создавая объединенную структуру ДПК слоя 2 и армирующего слоя 3. На Фиг. 2 показаны некоторые примеры армирующих слоев 3, имеющих решетчатую конструкцию. Показанные армирующие слои 3 содержат параллельные продольные волокна 9 и параллельные поперечные волокна 10, которые проходят в поперечном направлении по отношению к продольным волокнам 9. Волокна 9, 10 ориентированы так, что они окружают участки 11 живого сечения. Хотя продольные волокна 9 и поперечные волокна 10 в данном воплощении ориентированы перпендикулярно по отношению друг к другу, это не является обязательным. На Фиг. 2 также показано, что армирующие слои 3 могут иметь различные взаимные расстояния между волокнами 9, 10 в различных направлениях, даже в пределах конкретных частей армирующего слоя 3, и изменяющиеся размеры волокон.

На Фиг. 3 показаны примеры различных армирующих слоев 3 в аксонометрической проекции. Продольные волокна 9 и поперечные волокна 10 могут лежать друг на друге и могут быть взаимно скреплены при пересечениях волокон 9, 10. Альтернативно каждое продольное волокно содержит параллельные волокна 9', 9'', которые скреплены друг с другом вдоль волокон 9', 9'', и в них внедрены поперечные волокна 10, которые прослоены между параллельными волокнами 9', 9'' при пересечениях волокон 9', 9'' и поперечных волокон 10. Помимо этого, волокна 9, 10 можно ламинировать в полотно 11, например, в нетканое полотно, как показано на нижнем чертеже Фиг. 3.

На Фиг. 4 показано устройство 12 для изготовления листов S ламинированного материала, которые могут содержать множество панелей 1 (см. Фиг. 1), которые вырезают из листов S и для которых проводят финишную обработку способом, хорошо известным в предыдущем уровне техники.

Устройство 12 включает первый источник подачи 13 гранулята, включающий механизм 14, который приспособлен для подачи первого слоя гранулята 15 на несущую конвейерную ленту 16. Устройство 12 дополнительно включает второй источник подачи 17 гранулята, включающий механизм 18, который приспособлен для подачи второго слоя гранулята 19.

Между первым источником подачи 13 гранулята и вторым источником подачи 17 гранулята подают армирующий слой 3, разматывая его с рулона лентопитающего устройства. Второй слой гранулята 19 подают поверх армирующего слоя 3.

Гранулят изготавливают из древесно-пластикового композиционного материала, который известен в предыдущем уровне техники. Он может содержать от примерно 30 масс. % до примерно 95 масс. % по меньшей мере одного полимерного материала и от примерно 5 масс. % до примерно 80 масс. % по меньшей мере одного натурального волокна или мелкого порошка от массы ДПК слоя. Альтернативно, полимерный композиционный материал содержит волокна, частицы, мелкий порошок и т.п., которые сами содержат один или более полимеров, к которым можно добавить один или более полимерных материалов. Полимерный материал может представлять собой один или более полимеров, содержащих полиолефиновую группу, таких как полиэтилен. Другие примерные полимеры включают полипропилен, поливинилхлорид, сополимер ПВХ, а также другие подходящие термопластичные материалы. Подлежащий обработке полимерный материал может быть в порошковой, жидкой, брикетированной, гранулированной форме и/или в любой другой форме. Полимерный материал может быть необработанным, переработанным или смесью того и другого. Дополнительно полимерный материал может быть снабжен натуральными или искусственными добавками и/или связующим агентом для улучшения когезии материала. Полимерный материал можно объединить с порообразователем для получения структуры сердцевины из ячеистого пенопласта.

Натуральные волокна или мелкий порошок обладают удельным влагосодержанием, зависящим от технических характеристик и требований для ДПК плиты. Натуральные волокна можно получить из любого древесного источника, целлюлозного источника, других природных источников или из любого их сочетания. Вообще можно использовать любое натуральное волокно, которое получают из деревьев, растений, их частей и т.п. Конкретный выбор индивидуального типа древесины и/или древесных волокон может оказывать влияние на свойства конечной панели. Например, волокна экзотической древесины твердых пород могут быть существенно толще и/или длиннее, чем обычные еловые волокна. Жесткость при изгибе будет выше, если ДПК слой изготавливают с использованием более длинных волокон. Также можно использовать синтетические волокна для улучшения механических свойств, таких как модуль упругости при изгибе и модуль упругости при растяжении продукта. Натуральные волокна или мелкий порошок могут быть необработанными, переработанными или смесью того и другого. Помимо этого, натуральные волокна или мелкий порошок можно объединить с порообразователем для получения структуры сердцевины из ячеистого пенопласта.

Механизмы 14, 18 могут включать систему, поставленную Schilling-Knobel GmbH (описанную в WO 99/26773, которая включена в данный документ путем ссылки), включающую загрузочный бункер, который установлен на дозирующем валике, который захватывает материал, насыпаемый на конвейерную ленту 16. Конечно, возможны и другие устройства.

Более низкие конвейерные ленты 16 имеют большую длину, чем вторая, более высокая конвейерная лента 20, которая расположена на расстоянии от первого и второго источников подачи 13, 17 гранулята.

Верхняя и нижняя конвейерные ленты 16, 20 проходят определенное расстояние параллельно друг другу и включают различные зоны. Первой зоной по направлению передвижения конвейерных лент 16, 20 является зона 21 нагревания. В этой зоне ДПК гранулят нагревают до такой температуры, чтобы гранулят в значительной степени расплавился, чтобы размягчить массу, которую можно формовать в твердый непрерывный лист. Температура нагревания зависит от полимера, используемого в ДПК грануляте, и может составлять, например, от 180°С до 250°С. В этом примерном воплощении зона 21 нагревания разделена на первую зону 21А нагревания и вторую зону 21В нагревания с прижимными роликами 22 между ними. Эти прижимные ролики 22 расположены ниже транспортирующей части нижней конвейерной ленты 16 и выше транспортирующей части верхнего конвейера 20, чтобы воздействовать при первом прессовании слоев 15, 19 расплавленного гранулята. Второй набор прижимных роликов 23, состоящий из двух пар верхних и нижних прижимных роликов, воздействует при конечном прессовании слоев 15, 19 расплавленного гранулята и определяет конечную толщину образуемого листа.

Описанный выше армирующий слой 3 предпочтительно обладает решетчатой конструкцией, такой, что первый и второй слои расплавленного гранулята 15, 19 спрессовывают друг с другом через участки 11 живого сечения армирующего слоя 3. Посредством этого удается избежать слабого связывания слоев 15, 19 из-за добавления армирующего слоя 3.

Последней зоной в конвейерных лентах 16, 20 является зона 24 отжига, в которой листы слоев 15, 19 охлаждают и доводят до конечной формы. Конвейерные ленты 16, 20 образованы двумя армированными, покрытыми термически устойчивым покрытием лентами, например, из стекла и Teflon®. Обратные стороны лент находятся в контакте с нагревающими плитами в зонах 21А, 21В нагревания и с охлаждающими плитами в зоне 24 отжига. Плиты в верхней конвейерной ленте 20 подвижны в вертикальном направлении, при этом плиты в нижнем конвейерном слое 16 жестко прикреплены. Подвижность плит относительно верхней конвейерной ленты 20 предназначена для создания зазора, соответствующего требуемой толщине образуемого листа. В принципе, нагревающие и охлаждающие плиты не оказывают давления на слои 15, 19 гранулята, и только калиброванные прижимные ролики 22, 23 приспособлены для того, чтобы оказывать давление на расплавленные слои 15, 19 гранул для определения их толщины.

Как показано на Фиг. 4, существует подача слоя бумаги или другого абсорбирующего материала 6, 7 на нижнюю сторону первого слоя 15 и верхнюю сторону второго слоя 19 гранулята 3 для того, чтобы сплавить с ним, то есть скрепить с ним посредством расплавленного пластика из гранулята. Бумажные слои 6, 7 подают, разматывая их с рулона лентопитающего устройства. Бумажные слои 6, 7 прокладывают между первым слоем 15 гранулята и нижней конвейерной лентой 16 и между вторым слоем 19 гранулята и верхней конвейерной лентой 20, соответственно, так, чтобы они также способствовали предотвращению прилипания слоев 15, 19 гранулята к конвейерным лентам 16, 20. Скорость транспортировки бумажных слоев 6, 7 и армирующего слоя 3 согласуют со скоростью конвейерных лент 16, 20 так, что они соответствуют друг другу; однако также возможно не подавать их быстрее движения конвейерной ленты, но оттягивать назад за счет трения между бумагой и армирующими слоями и слоями 15, 19 гранулята и конвейерными лентами 16, 20.

Вместо бумажного слоя 7 на расплавленный слой ДПК гранул можно подать полимерный лист, например, полипропилена, ПВХ, полиэстера и т.п. Полимерная пленка расплавляется и в результате после прессования получающаяся панель приобретает гладкую поверхность со стороны, на которую нанесли и расплавили полимерный лист. Это является преимуществом, если ДПК слой обладает грубой поверхностью из-за неоднородного смешивания полимера и композиционного вещества. Дополнительно, расплавленный полимерный слой на ДПК слое также может улучшить устойчивость и жесткость получающейся панели и дополнительно улучшить сцепление с ним еще одной полимерной пленки, которую наносят на последней стадии так, чтобы он полностью не расплавлялась. Эту дополнительную полимерную пленку можно снабдить декоративным рисунком. Также на пленку с обратной стороны ДПК слоя можно нанести расплавленный полимерный слой, который может действовать как уравновешивающий слой.

Ниже по потоку верхнего конвейерного слоя 20 располагают отрезающий механизм 25 для разрезания непрерывного листового рулона на отдельные листы S, которые затем собирают для дополнительной обработки так, чтобы образовать панель 1 пола, показанную на Фиг. 1.

Альтернативным способом изготовления панелей по изобретению является способ, в котором верхний ламинированный материал и, возможно, также защитный слой прикрепляют непосредственно к ДПК слою одновременно с образованием ДПК слоя, включающего армирующий слой 3. Это означает, что (бумажные) слои 6 и 8 затем образуют из материалов для образования верхнего ламинированного материала и защитного слоя, которые непосредственно прикреплены к ДПК слоям путем сцепления с ним. Поэтому верхний ламинированный материал должен иметь такую структуру, чтобы его можно было подать в валки и можно было прикрепить непосредственно ко второму ДПК слою. Верхний ламинированный материал или верхний слой может состоять из слоев бумаги, однако также один или более слоев деревянного шпона или вулканизированной целлюлозы возможны по настоящему изобретению, до тех пор, пока они выдерживают тепловую обработку в течение прессования. В дополнительном альтернативном изобретении верхний ламинированный материал можно пропустить и декоративный рисунок можно печатать непосредственно на ДПК материале. Альтернативно или дополнительно, на необработанном ДПК материале можно вытеснить и/или втереть/зашлифовать особый рисунок для имитации натуральных материалов, таких как дерево или камень.

Из вышеизложенного ясно, что в изобретении предоставляют панель, размеры которой устойчивы, несмотря на изменяющиеся внешние условия.

Изобретение не ограничено показанным на чертежах и описанным выше воплощением, которое можно изменять различными образами в пределах сущности и объема формулы изобретения и технической равнозначности. Например, армирующий слой можно прикрепить к внешней стороне ДПК слоя вместо внедрения в него.

Реферат

Изобретение относится к панели пола. Панель пола (1) содержит полимерный композиционный слой (2) и по меньшей мере армирующий слой (3) для укрепления полимерного композиционного слоя (2) по меньшей мере в плоскости панели (1). Армирующий слой (3) выполняют из материала, который отличен от материала полимерного композиционного слоя (2). Армирующий слой (3) тоньше полимерного композиционного слоя (2). Армирующий слой (3) прикрепляют к внешней стороне полимерного композиционного слоя. Армирующий слой (3) имеет решетчатую конструкцию. Изобретение обеспечивает создание панели пола, включающей полимерный композиционный слой, в которой минимизируется деформация полимерного композиционного слоя в плоскости панели, т.е. чувствительность размеров панели к внешним условиям. 11 з.п. ф-лы, 4 ил.

Комментарии