Пантографическая машина для механической обработки строительных панелей - RU2688995C2

Код документа: RU2688995C2

Чертежи

Описание

[1] Настоящее изобретение относится к пантографической машине, оборудованной лезвиями и нагреваемыми режущими предварительно профилированными пуансонами и резаками, для механической обработки панелей, в частности панелей для несъемной опалубки ICF, в целом из вспененных материалов (в дальнейшем для краткости называемой "машиной").

[2] Известны традиционные пантографы для непрерывного резания плит (с плоскими поверхностями, но толщина которых не одинакова в плоскости), выполненных из пенополистирола, такие как линия резания с числовым программным управлением модели ECO IV 4000 М2000, изготовленная компанией DDL Ltd. Однако такие плиты не имеют специального применения в промышленном строительстве, поскольку плиты, полученные резанием спроектированными на данный момент нагреваемыми проволоками таких пантографов, не подходят для применения в строительстве и не подходят для применения в строительстве энергосберегающих зданий, безвредном для окружающей среды, например, для строительства долговечных элементов, имеющих совершенную модульную конструкцию и/или калиброванных и в то же время имеющих гофрированные поверхности, с микрорифлением в виде решеток с продольными желобами и поднутрениями, с деталями в виде ласточкина хвоста с отрицательными и положительными углами, выполненными на их сторонах с неограниченной конфигурацией, даже самой сложной.

[3] Однако исторически и в настоящее время в мировой строительной промышленности все панели для несъемной опалубки ICF, изготовленные в Калифорнии и США, всегда имеют штампованные гладкие стороны, ограниченные средними размерами и высотой не больше 30-40 см конкретных литейных форм, выполненных из алюминия, которые соответственно спроектированы и профилированы для конкретного назначения, и по этой причине, помимо прочих причин, необходимо иметь множество литейных форм из алюминия для изготовления, очевидно, одного типа панелей для несъемной опалубки ICF, отличающихся своими формами и размерами, такими как длина и толщина, поскольку в указанной литейной форме, выполненной из алюминия, невозможно одновременно изготовлять панели для несъемной опалубки ICF, имеющие различные толщину и/или форму, и прежде всего панели с совместно отформованными пластиковыми вставками из полипропилена. Фактически, пользователь, поставлен перед высокими затратами, связанными только со специальной конструкцией, и покупает их, таким образом навлекая на себя не меньшие расходы, связанные с высокой стоимостью большого количества пара, необходимого для спекания сырых гранул пенополистирола EPS/PSE, и с очевидным недостатком, состоящим в продолжительном времени формования для изготовления таких панелей для несъемной опалубки ICF посредством соответствующих штамповочных прессов, модифицированных для данного назначения, которые также имеют очень высокую цену и являются дорогостоящими в обслуживании, и которые являются труднодоступными в промышленности и на мировом рынке.

[4] Настоящее изобретение относится к быстрому изготовлению элементов любой геометрии, имеющих даже самые сложные формы без связующих материалов и в частности, панелей из вспененного и/или экструдированного полистирола (EPS) любой формы, размера в длину, высоту и толщину, или имеющих кратные и дольные размеры, известных под международным названием Изолированные Бетонные Формы (Панели Несъемной Опалубки ICF), в качестве последнего научного достижения, в отличие от общей устаревшей и застойной концепции формования для получения тех же продуктов, изготовленных известной машиной, с использованием классического устаревшего и застойного способа формования требуется большое количество литейных форм, подготовленных для панелей для несъемной опалубки ICF и других изделий, без которых является невозможным изготовление некоторых панелей для несъемной опалубки ICF, и кроме того, является почти невозможным штампование специальных элементов, таких как декоративные элементы, пояски, капители, фризы, изоляция дверей и окон, тепловые карманы, в общем, удовлетворяющие вышеуказанным требованиям, а также требуется соответствующее количество специализированных штамповочных прессов, что связано с очевидными и большими затратами.

[5] Кроме того, машины, используемые только для формования панелей, известные в отраслях промышленности и присутствующие на мировом рынке, не всегда могут быть приспособлены к составным ходовым механизмам технических литейных форм со сложно образованными скользящими поршнями, в которые во время предварительного формования вставлены пластиковые вставки, совместно отштампованные во время цикла изготовления.

[6] Эта устаревшая описанная система формования является не только очень времязатратной, но также затратной в отношении стоимости формования указанных панелей ICF или других теплоизолирующих элементов.

[7] Из всего вышесказанного следует динамизм и исключительная гибкость указанной машины как в отношении производительности для приспособления к любому типу изготовляемой продукции, так и типов продукции в зависимости от продукта, который должен быть разрезан и/или фрезерован; причём указанным продуктом являются пустотелые блоки, имеющие самые разнообразные формы, панели для несъемной опалубки ICF любого толщины, высоты и длины, карнизы самых несопоставимых типов и конфигураций; это также пояски самых различных типов и форм, декоративные капители и косяки для декоративных дверей и окон, спроектированные для пакетирования рам, в общем имеющих высокую степень изоляции, сниженные арки и круглые арки, а также все остальное без ограничения, что служит для создания указанных элементов в монолитной форме (с внутренней стороной с Т-образными или крестообразными полостями для размещения в них соединителей любых типов, необходимых для соединения различных компонентов, таким образом обеспечивающих очевидное преимущество при сборке опалубки ICF и связанном размещении продольных стержней и хомутов с различным шагом по горизонтали (в соответствии с известным способом стального армирования) с соблюдением всех международных стандартов, относящихся к энергосбережению, звукоизоляции и строительной части.

[8] Однако, как видно, указанные машины старой конструкции для резания полистирола и подобного материала содержат только нагреваемую проволоку, действующую по принципу эффекта Джоуля за счет электрической энергии, и, конечно же, не способны выполнять калиброванное в одной плоскости и точное резание, в особенности, когда требуется обеспечить рабочие элементы и/или панели размер которых превышает погонный метр. Таким образом, заданная в цикле изготовления полная механическая обработка очень немногих пунктов, которую возможно осуществить, приводит к высокой стоимости и очевидным большим затратам времени, что является не приемлемым.

[9] Задача настоящего изобретения состоит в создании модульной машины, отвечающей перечисленным выше требованиям, которая отличается очень высоким быстродействием и многогранностью, которая имеет очень простую конструкцию и низкую стоимость, начиная с базовой модели, имеет очень высокую скорость работы благодаря использованию уникальной и инновационной технологии, основанной на множестве разнообразных конфигураций проволок и профилированных матриц, нагреваемых за счет эффекта Джоуля с использованием электроэнергии под управлением контроллеров температуры, и множестве резаков, должным образом профилированных для конкретного назначения, причём всеми устройствами управляет система ЧПУ и специализированное программное обеспечение.

[10] Машина согласно настоящему изобретению является чрезвычайно универсальной, она комбинирует все лучшие особенности, причём основная особенность указанной машины состоит в том, что в нее могут быть встроены множество различных способов резания: вибрирующим лезвием, вращающимся лезвием и режущей линией (с дополнительным набором), которые обеспечивают множество преимуществ для облегченного изготовления продукта любого типа из любого материала.

[11] Машина согласно настоящему изобретению предпочтительно выпускается в различных версиях, которые отличаются друг от друга только размером после обработки и типом материалов, которые должны быть механически обработаны.

[1] Загрузка и выгрузка блока предпочтительно из пенополистирола EPS, которые необходимо разрезать, облегчается системой роликовых и ленточных транспортеров, установленных на рабочей плоскости, которая автоматически вращается для выполнения резания в соответствии с той же самой формой, повернутой на 90° в рабочей плоскости.

[2] Автоматической работой машины согласно настоящему изобретению управляет программное обеспечение персонального компьютера, причём указанное программное обеспечение установлено на управляющей панели.

[3] Для распознавания контуров конкретного чертежа изделия, которое необходимо разрезать и/или фрезеровать, могут быть использованы: цифрователь со столом, сканер или даже чертеж, созданный с использованием программы компьютерного конструирования CAD с применением для конкретной цели.

[4] Обрабатывающий центр, описанный ниже, обрабатывает блок (А) в форме параллелепипеда предпочтительно из пенополистирола EPS и/или формованного под давлением или других вспененных материалов размером от классических стандартных размеров 400 х 100 х 120 см или других размеров, расположенный в вертикальном и/или наклонном положении (машина согласно настоящему изобретению может быть построена для обработки специальных продуктов, размещаемых в горизонтальном положении, и размер блока (А) не является ограничением, поскольку машина может обрабатывать блок (А), изготовленный пользователем, с размерами, заданными пользователем, при условии, что его особенностью согласно настоящему изобретению также является "исключительная" расширяемость рамы как по высоте и ширине, так и по длине (на чертежах не показано), с очевидной заменой винтовой (или ременной) трансмиссии в направлении раздвижения), при этом панели для несъемной опалубки ICF имеют изменяемую геометрию (по толщине, высоте и длине), что является существенным для сборки основных плит опалубки - верхних частей и относящейся к ним укладке настилов любых размеров (линейных, угловых, профилированных с одной или большим количеством полостей, соединенных вместе, какого бы формата или размера они ни были).

[5] Эта машина согласно настоящему изобретению характеризуется точным резанием, предпочтительно в одной плоскости, является калиброванной и в то же время предпочтительно выполняет фрезерование панелей для несъемной опалубки ICF, необходимых для изготовления специальных элементов для встроенных теплоизолирующих карманов в фундаменте, полых элементов в пенополистироле EPS с изменяемой геометрией для элементов множества типов, предназначенных для линейной или радиальной сборки лестниц без ограничений даже самых сложных конфигураций, внутренних и наружных стен, панелей или пластин для несущих поверхностей, крыш, скатных крыш, звукоизолирующих крыш с макропроветриванием и микропроветриванием, декоративных элементов, таких как монолитные, изолирующие втулки для колонн, полых колонн в самых разнообразных конфигурациях для удерживающего армированного и конструкционного бетона, монолитные перевязки с выемками в самых разнообразных конфигурациях для удерживающего армированного и конструкционного бетона, карнизы для удерживающего армированного и конструкционного бетона в самых разнообразных формах, декоративные капители в большом разнообразии конфигураций для удерживающего армированного и конструкционного бетона, изолирующие косяки для дверей и окон в самых различных формах, арматура для удерживающего и изолирующего конструкционного бетона в самых различных формах, тепловые сейсмические карманы в самых разнообразных конфигурациях, действующие для размещения армированного и изолирующего конструкционного бетона, изоляция круглых арок в самых разнообразных конфигурациях, действующая для удерживания армированного и изолирующего конструкционного бетона, а также все остальное, необходимое для строительства зданий частного, общественного и промышленного секторов в соответствии со стандартами ASTM.

[6] Выполнение указанных выше элементов, даже с самыми сложными толщиной и диаметром, может быть предпочтительно осуществлено путём резания горячей стальной планкой (одной планкой и множеством планок) как прямолинейной, так и имеющей множество различных форм, нагреваемой проволокой (одной и множеством), прямолинейного и профилированного фрезерования и выравнивания изготовленных изделий инструментами, должным образом профилированных для данного назначения. Перечисленные системы для механической обработки (нагревающего резания и фрезерования) могут поочередно или одновременно выполнять рабочие операции, причём всегда в строгой последовательности, которой управляет числовое программное управление (ЧПУ), связанное с машиной, в которой осуществляются различные циклы обработки, запрограммированные с использованием программного обеспечения, приобретенного в готовом виде или специально разработанного для указанных особенностей.

[7] Вышеуказанные и другие задачи и исключительные преимущества настоящего изобретения, которые станут очевидными из следующего подробного описания, достигнуты созданием пантографической машины, оборудованной, например, режущими лезвиями, и нагреваемыми матрицами и резаками или другими специальными инструментами, являющимися частью настоящего изобретения, которые выполнены с возможностью достижения указанной задачи, для изготовления панелей, в частности, панелей для несъемной опалубки ICF, в целом, из вспененных или экструдированных материалов, как описано в пункте 1. Предпочтительные варианты реализации и нетривиальные изменения настоящего изобретения описаны в зависимых пунктах формулы.

[8] Подразумевается, что все пункты приложенной формулы представляют собой неотъемлемую часть настоящего описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[9] Настоящее изобретение станет более понятным после ознакомления с некоторыми предпочтительными вариантами реализации, приведенными в качестве примера, но не ограничения, со ссылкой на сопроводительные чертежи, на которых:

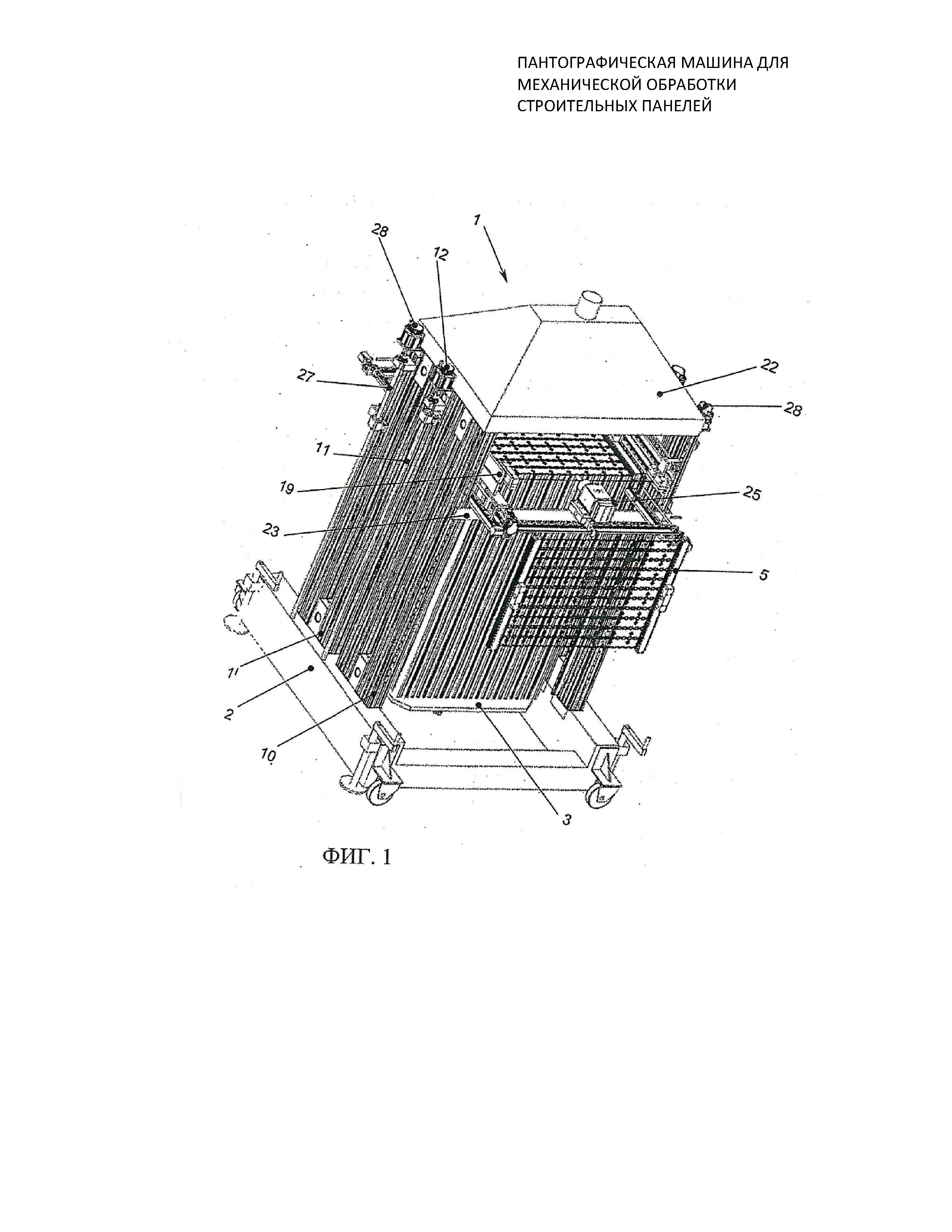

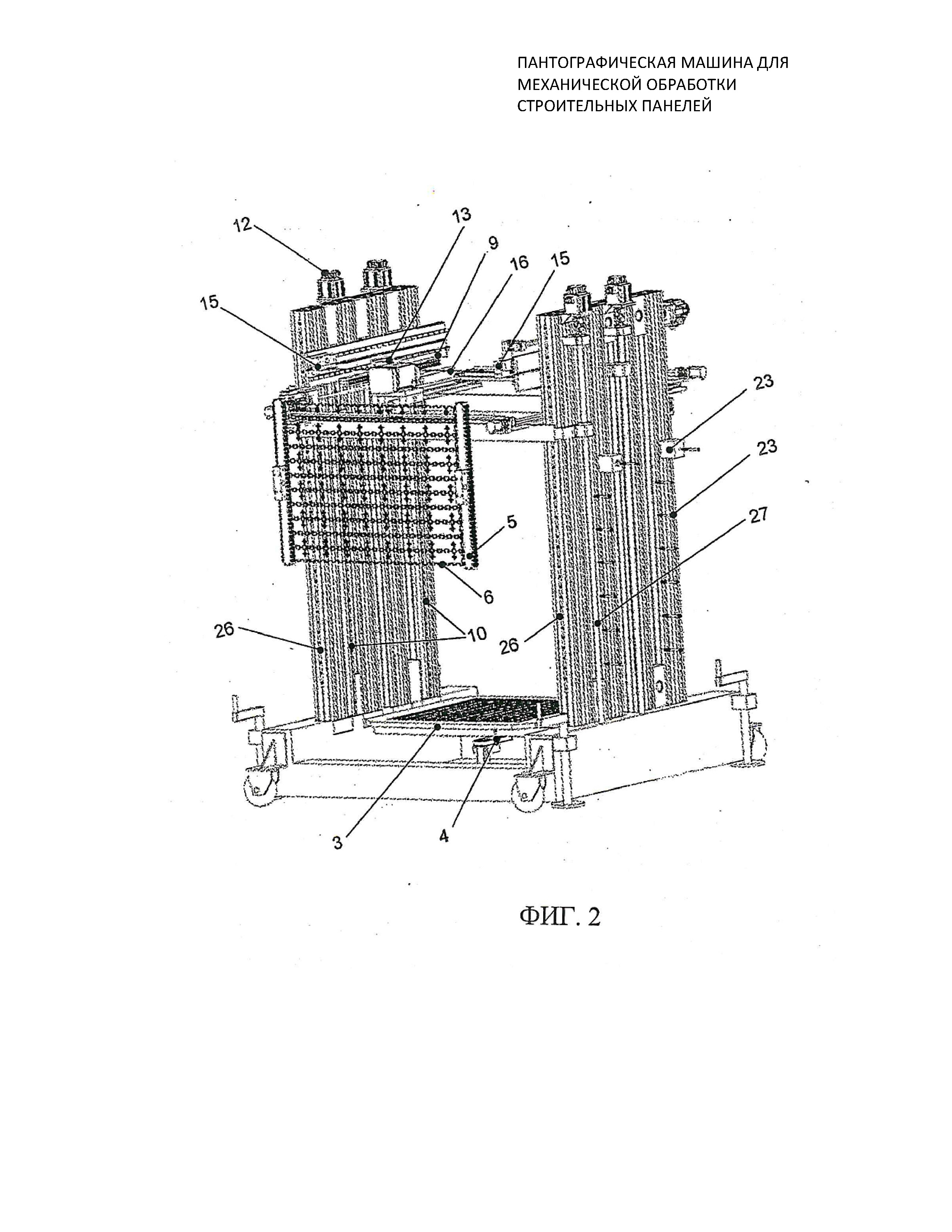

На фиг. 1-11а показан первый вариант реализации центра механообработки согласно настоящему изобретению;

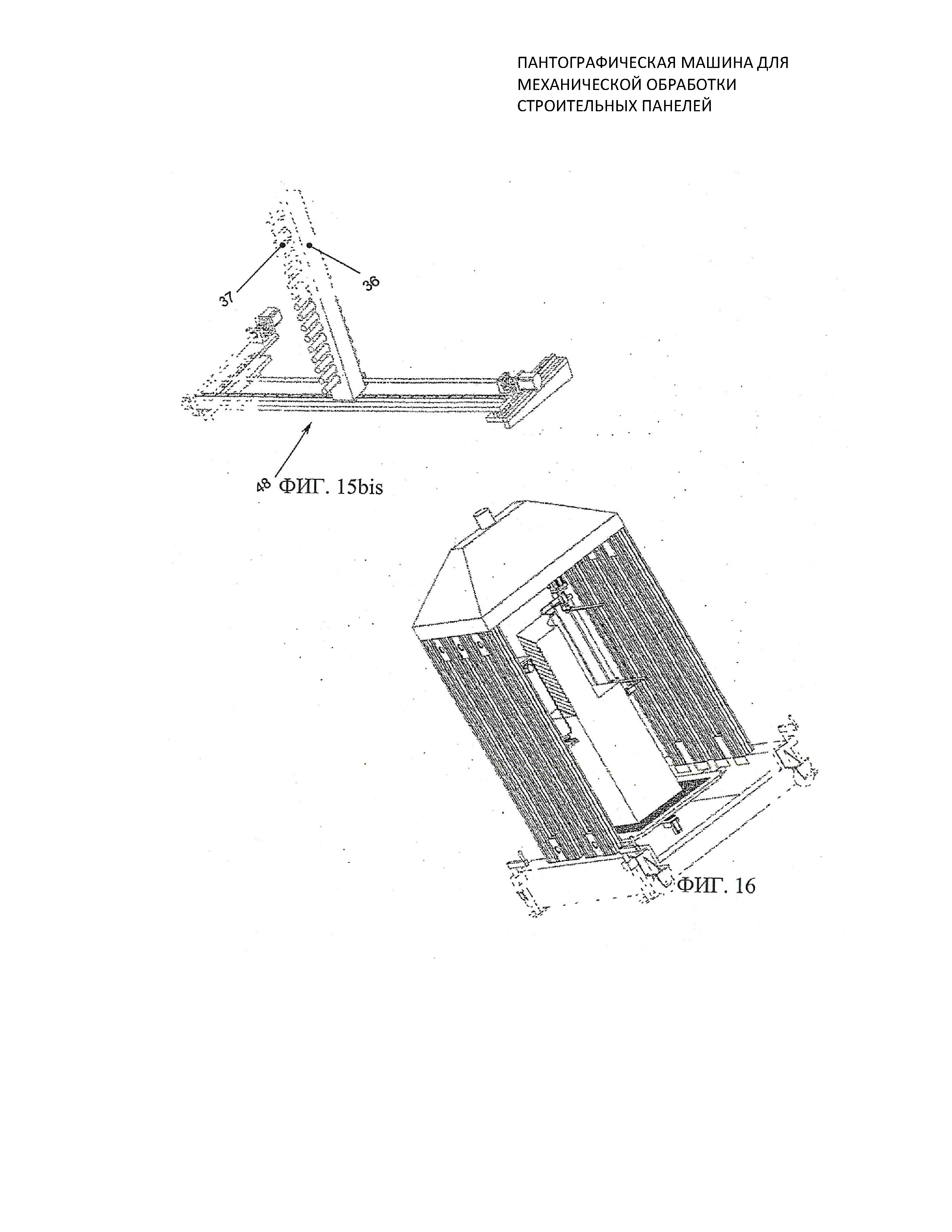

На фиг. 12-15а показан второй вариант реализации центра механообработки согласно настоящему изобретению;

На фиг. 16-18 показан третий вариант реализации центра механообработки согласно настоящему изобретению;

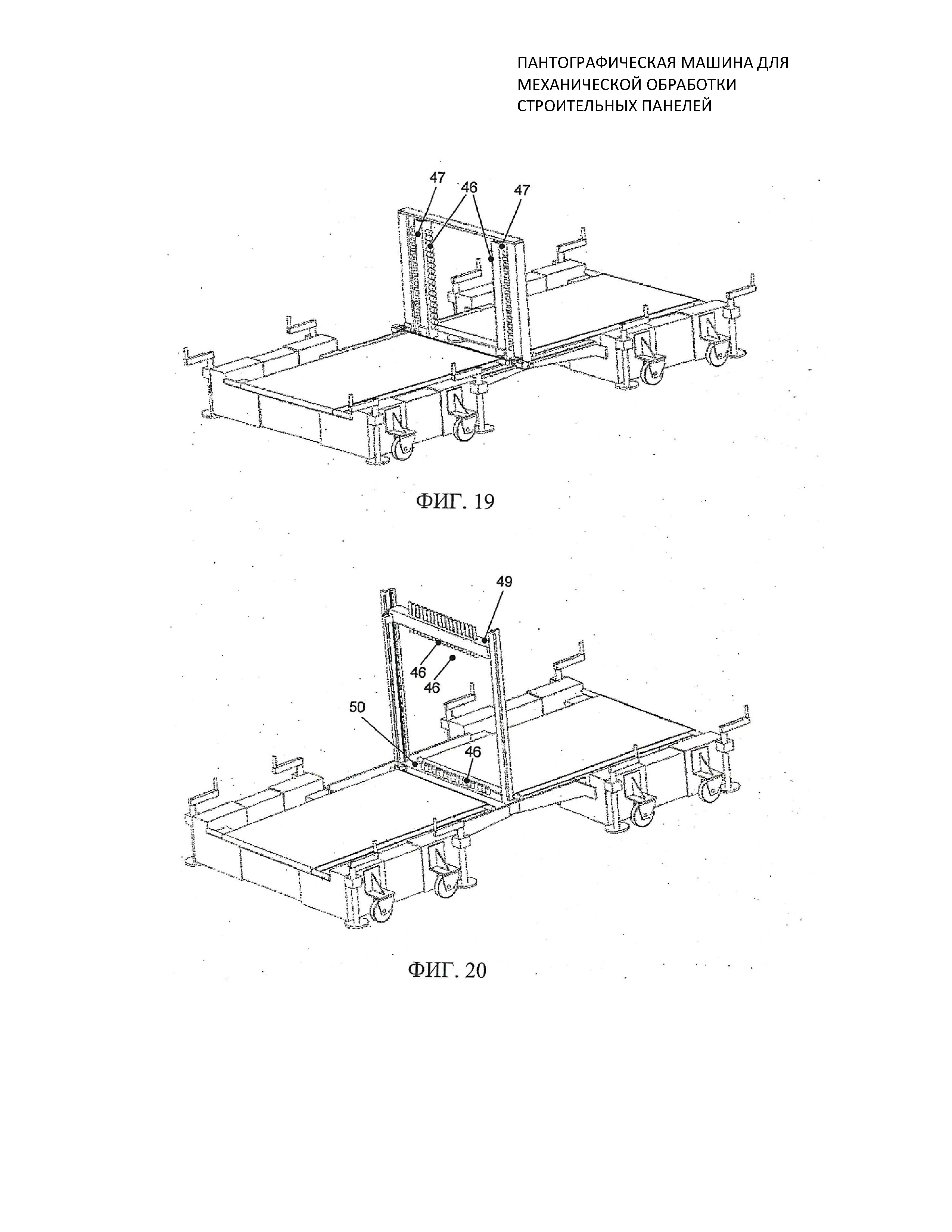

На фиг. 19-21а показан четвертый вариант реализации центра механообработки согласно настоящему изобретению;

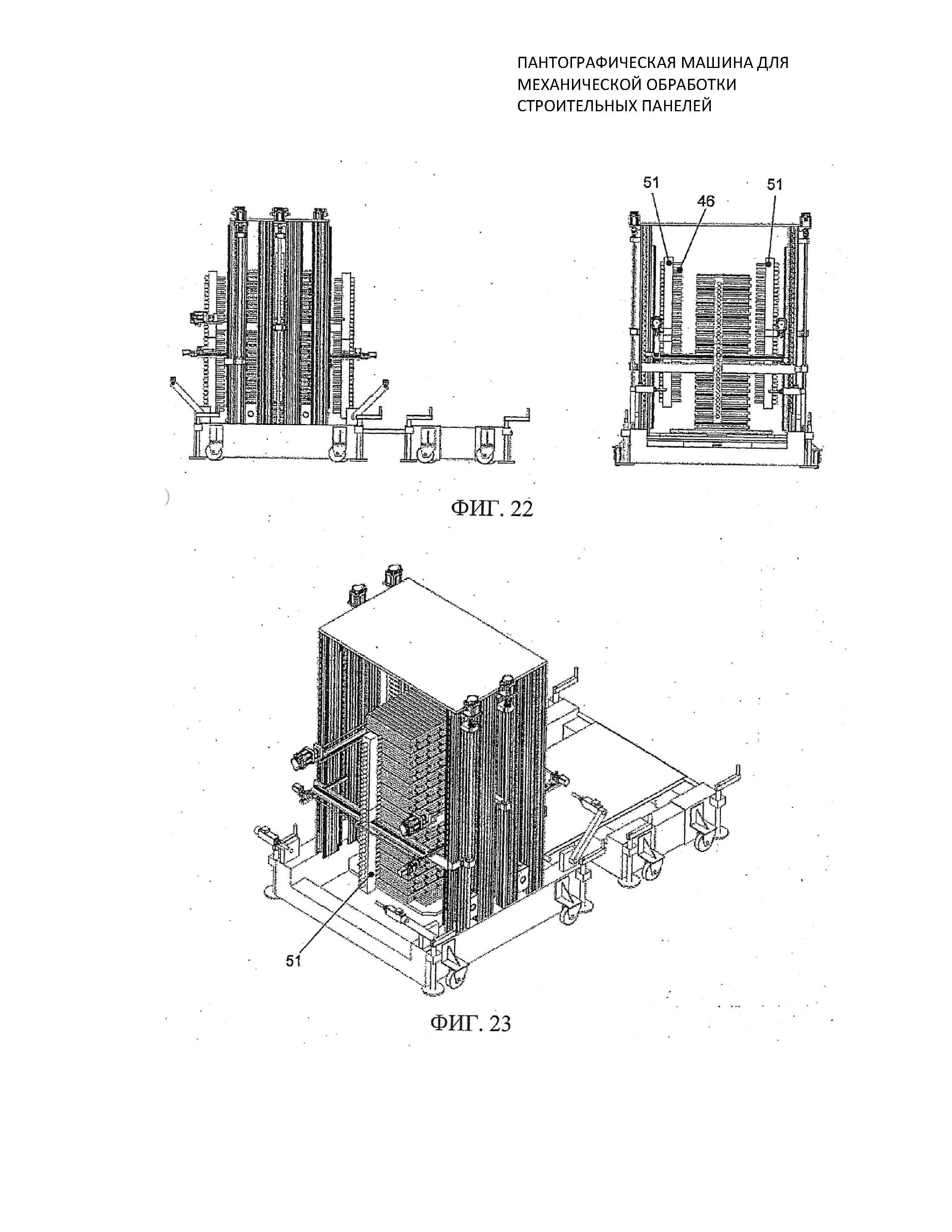

На фиг. 22 и 23 показан пятый вариант реализации центра механообработки согласно настоящему изобретению;

На фиг. 24-27 показан шестой вариант реализации центра механообработки согласно настоящему изобретению;

На фиг. 28-30 показан седьмой вариант реализации центра механообработки согласно настоящему изобретению;

На фиг. 31 показан восьмой вариант реализации центра механообработки согласно настоящему изобретению;

На фиг. 32-44 показано решение с совокупным применением матрицы

- машины для формования блоков обрабатывающего центра согласно настоящему изобретению;

На фиг. 45 показан вариант реализации центра механообработки согласно настоящему изобретению, содержащего по меньшей мере одного антропоморфного робота, оборудованного специализированными инструментами, подходящими для целевого формирования встроенной части согласно настоящему изобретению.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[10] Ниже со ссылкой на сопроводительные чертежи описан предпочтительный вариант реализации пантографической машины, оборудованной нагреваемыми режущими лезвиями и фрезерующими инструментами, для обработки листов и пластин, в частности, панелей для несъемной опалубки ICF в целом из вспененных или экструдированных материалов, согласно настоящему изобретению. Очевидно, что в настоящее изобретение могут быть внесены многочисленные изменения и модификации (например, относящиеся к форме, конструкции, размерам, толщине, высоте, длине, вспомогательным приспособлениям и частям с эквивалентными функциями) без отступления от объема защиты настоящего изобретения, определенного пунктами приложенной формулы.

[11] Обрабатывающий центр, описанный ниже, обеспечивает возможность быстрого и облегченного изготовления из имеющих форму параллелепипеда блоков, предпочтительно выполненных из спеченного полистирола, также имеющих стандартный размер 400 х 100 х 120 см или другие кратные размеры (причём размер блока или элемента, который необходимо изготовить, не является ограничением, поскольку машина (1) может быть построена с возможностью обработки блоков и элементов любого размера и/или может быть приспособлена к размерам блока или элемента, обнаруженных в стране, в которой находится указанная машина), компонентов для сборки литейной формы (линейной, угловой, профилированной) для изготовления и сборки

теплоизолирующих панелей всех типов для фундаментов, уложенных на грунтовое основание, также имеющих сложную геометрию, теплоизолирующих и звукоизолирующих внутренних и наружных панелей или пластин для стен и полов,

теплоизолирующих звукоизолирующих скатных крыш с вентиляционными окнами, теплоизолирующих звукоизолирующих макропроветриваемых и микропроветриваемых крыш, теплоизолирующих звукоизолирующих элементов, специализированных для теплоизолирующих встроенных карманов в фундаменте, полых элементов в пенополистироле EPS с изменяемой геометрией для элементов различных типов для сборки без линейных масштабных или радиальных ограничений даже самых сложных конфигураций, наружных и внутренних стен, панелей или плит для полов, скатных крыш, звукоизолирующих макропроветриваемых крыш, декоративных элементов, таких как монолитные изолирующие втулки для колонн, полых колонн в самых разнообразных конфигурациях для удерживания армированного и конструкционного бетона, монолитных перевязок, пучков напрягаемой арматуры в самых разнообразных конфигурациях для удерживания армированного и конструкционного бетона, карнизов для удерживания армированного и конструкционного бетона в самых разнообразных формах, декоративных капителей в самых разнообразных конфигурациях для удерживания армированного и конструкционного бетона, изолирующих утопленных косяков для дверей и окон самых различных форм, арматуры для удерживания и изоляции конструкционного бетона в самых разнообразных конфигурациях, температурных сейсмических ячеек в самых, разнообразных конфигурациях, действующих для удерживания армированного и изоляции конструкционного бетона, изоляции круглых арок в самых разнообразных конфигурациях, действующих для удерживания армированного и изоляции конструкционного бетона, и всего остального, что еще может быть необходимым для реализации моделей для специальных зданий, монолитных и однородных, сверхизолированных, воздухопроницаемых, будь они в частном, общественном или промышленном секторах.

[12] Указанные промышленные изделия, полученные в результате такого процесса резания с использованием машины согласно настоящему изобретению, предпочтительно обеспечивают возможность их соединения и/или их комбинирования между собой благодаря превосходной точности их изготовления для создания опалубки, подходящей для опалубливания секций ICF на стройплощадке.

[13] В указанные изделия и/или панели для несъемной опалубки ICF благодаря полостям, полученным в процессе резания с использованием машины согласно настоящему изобретению, предпочтительно могут быть встроены специальные соединители различных типов для удерживания встроенных, например, традиционных стальных стержней и профилей любой природы.

[14] Изготовление компонентов, а именно в частности, панелей для несъемной опалубки ICF, описанных выше, может быть осуществлено путём резания стальной нагреваемой планкой (одной и множеством без ограничения конфигурации или интеграции с никель-кадмиевой проволокой в качестве острой основы, прямолинейной и/или соответственно профилированной по назначению, нагреваемой проволокой (одной и множеством, без ограничения), прямолинейной и профилированной, а также с использованием одной или большего количества фрез и/или с электрошпинделями без ограничения для изготовления превосходно калиброванных промышленных изделий. Различные указанные выше системы для механической обработки (режущие посредством предварительно профилированных проволочных пуансонов со встроенным предварительно профилированным режущим краем в качестве основания и посредством специализированных фрез и/или электрошпинделей, подходящих для этой цели) могут быть выполнены поочередно или одновременно, причём всегда в строгой последовательности, управляемой числовым программным управлением (ЧПУ), подчиняющимся машине (1), в которой осуществляются различные циклы обработки с предварительным программированием и постпрограммированием (составлением отчетов) для простого и быстрого изготовления изделия каждого типа.

[15] Описание машины (1) согласно настоящему изобретению, приведенное ниже, для улучшенного понимания уникальной многосторонности самой машины (1) разбито на разделы, в которых описаны компоненты и связанные с ними способы механической обработки.

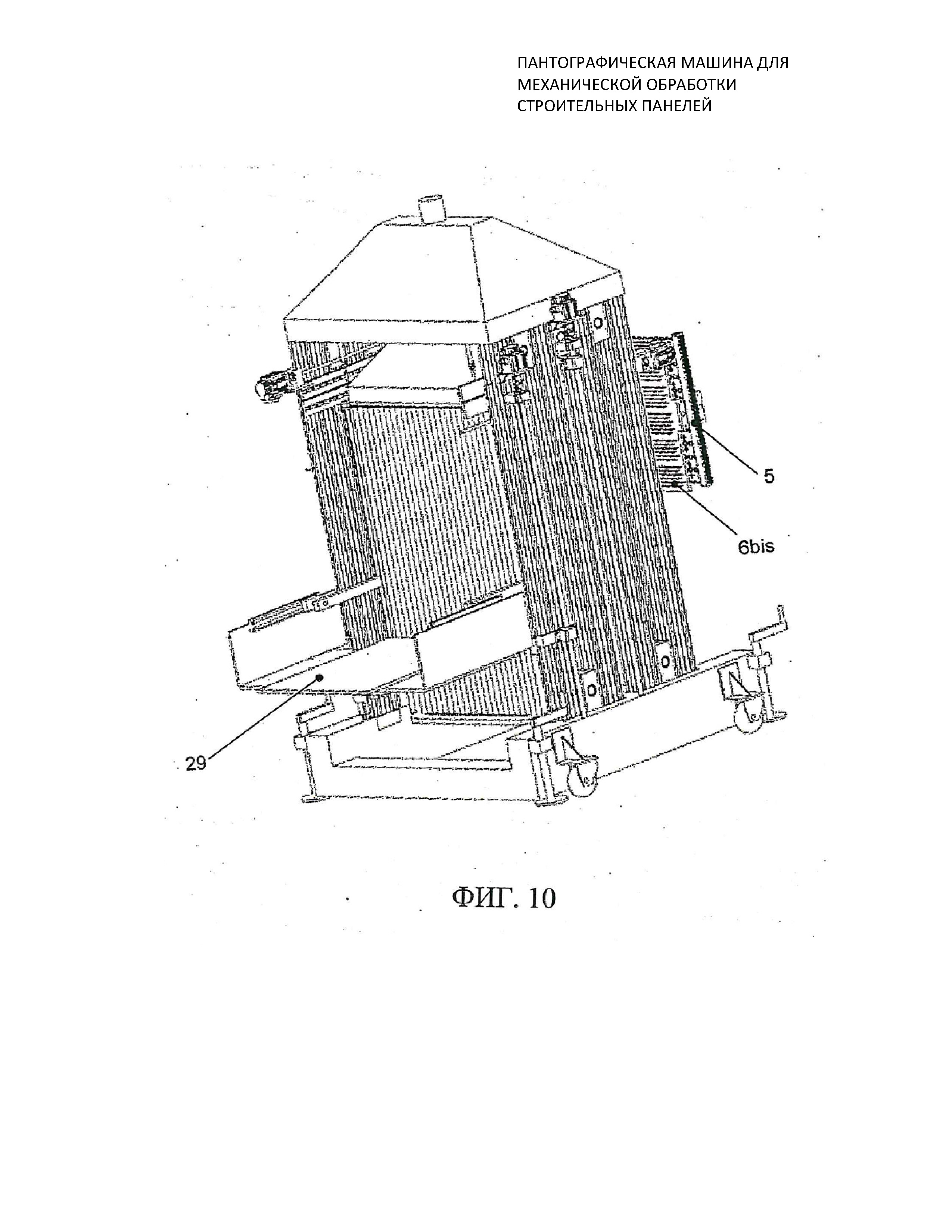

[16] На фиг. 1-11 показан первый вариант реализации машины (1) согласно настоящему изобретению.

[17] Указанная машина (1) обеспечивает возможность механической обработки линейной и превосходно калиброванной панели. Панель имеет линейные размеры, изменяющиеся от минимального размера 120 х 15 (Н) х 5,0 и/или 7,5 (D) см до размеров 120 х 60 (Н) х 30 (Р) в соответствии с кратными значениями и дольными значениями 15 см для размера (Н) и дольными значениями 2,5 см для размера (Р) без ограничения других размеров, даже если они не являются кратными друг другу.

[18] Указанная панель содержит желоба, выполненные в форме ласточкина хвоста и/или радиальные желоба, вырезанные в сторонах 120 х Н, а также линейные или многоугольные чередующиеся желоба охватывающего и охватываемого типа - (при условии, что элементы в виде ласточкина хвоста также могут быть параллельны друг другу, сопровождаемые элементами типа охватываюиций-охватывающий, охватываемый-охватываемый, помимо прочего, включая подрезы, имеющие радиальную и другие формы), вырезанные в сторонах 120 х Р, причём линейные желоба чередуются с элементами охватывающего и охватываемого типа, вырезанными на сторонах Н х D.

[19] Машина (1) согласно настоящему изобретению для обработки указанных панелей ICF из пенополистирола EPS и/или других вспененных материалов, смолы любой природы и плотности, в том числе переработанной для повторного использования, пенополиуретана и других подобных материалов, содержит опорную раму (I1) с вертикальными стойками, имеющими продольные желоба/углубления, поддерживаемую основанием (2), на котором размещена несущая поверхность (3), оборудованная электропневматическими цилиндрами (4).

[20] Блок (А) из пенополистирола EPS и/или других пенопластов любой плотности, в том числе переработанных для повторного использования, пенополиуретана и других вспененных материалов без ограничения, посредством известного ленточного и/или роликового конвейера размещают на несущей поверхности (3), центрированной относительно опорной рамы (I1). В ее верхней части размещены различные инструменты (линейные и/или профилированные пуансоны, проволоки, сверла и/или электрошпиндели) в порядке, описанном ниже, начиная от несущей поверхности (3):

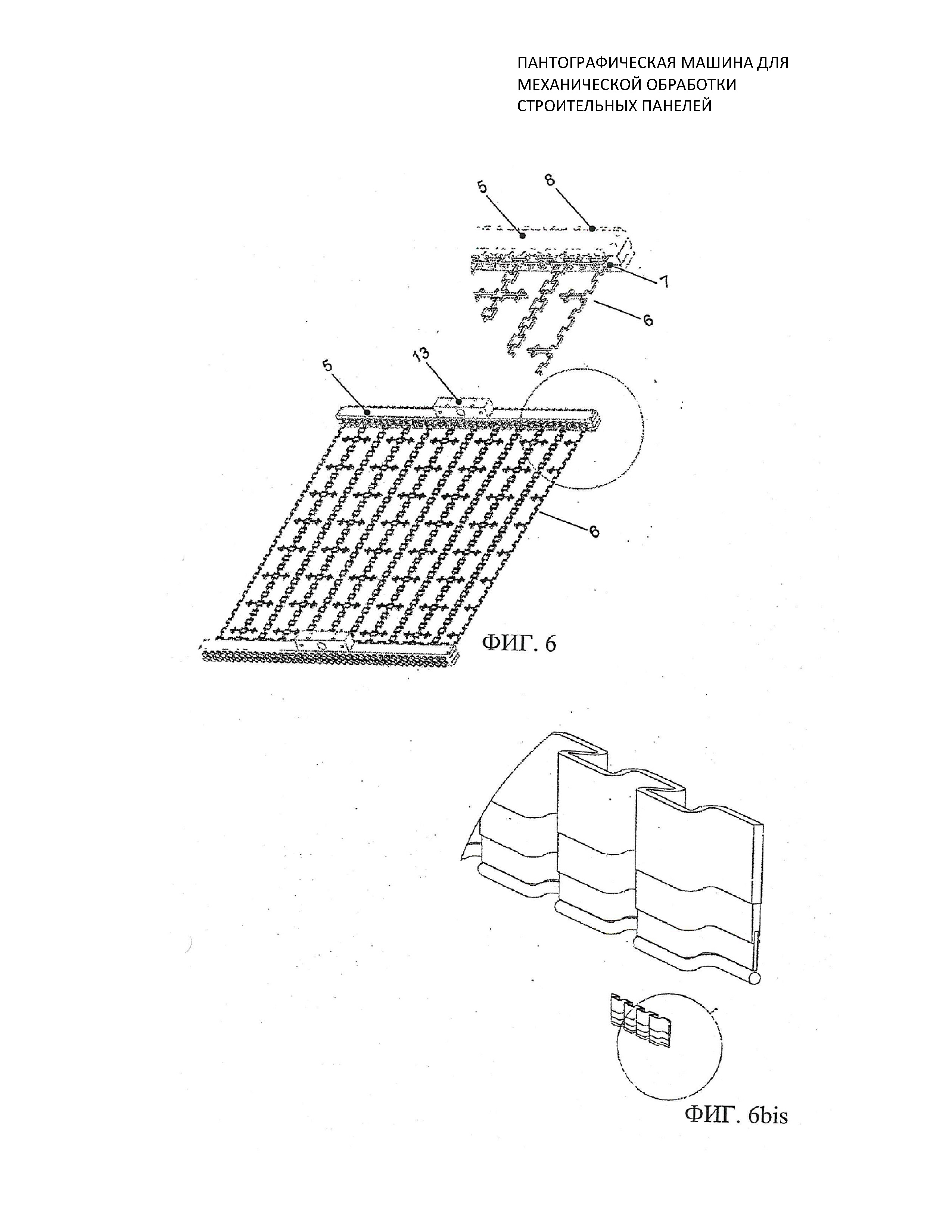

[21] - Рама (5), несущая режущие матрицы и стальные лезвия (6) в сборе со специальными изоляторами (7), и устройства (8) (не показаны) для фиксации и регулирования натяжения режущих матриц, линейных или предварительно профилированных для цели. Матрицы могут быть закреплены или могут быть выполнены с возможностью перемещения для приспособления к толщине панели, которая должна быть обработана без ограничения геометрия. Несущая раму тележка (9) скользит вдоль линейных направляющих (10) известной конструкции, размещенной в стойках (I1), и перемещается вертикально посредством винтового привода (11) (или также посредством рейки со шкивами и ремнем без ограничения механизмов приводов) и двигателя (12); причем на тележке (9) расположен перемещающий механизм (подобный механизму 10-11-12), который обеспечивает возможность перемещения рамы (5) в горизонтальном направлении для облегченного выдвижения из опорной рамы (I1) таким образом, что она механически или вручную может быть размещена под углом от 0° до 90° благодаря специализированному градуированному в миллиметрах шарниру (13), вставленному между тележкой (9) и рамой (5), для выполнения резания вдоль необходимых направлений без ограничений. Над режущими матрицами расположены металлические устройства (не показаны), имеющий ту же самую форму, что и матрицы, которые препятствуют сужению реза непосредственно после прохождения самой матрицы, причём указанные металлические устройства являются прямолинейными или имеют заданную форму, способствующую снижению трения и сопротивления резанию и препятствующую любым отклонениям, даже самым минимальным.

[22] - Двое полозьев (23) для фрезерования, выполняемого инструментом (24), установленном на электрошпинделе (25), размещенном на тележке (14). Полозья (23), противоположные полозу, расположенному на линейных направляющих (26), имеющих известную конструкцию, размещены за пределами стоек (I1) и перемещаются вертикально посредством винтового привода (27) (или также или также посредством рейки со шкивами и ремнем (не показаны) и двигателя (28); на указанных полозьях (23) размещено манипулирующее устройство (полозья, винт, двигатель, подобные устройствам 26-27-28), которое обеспечивает возможность ступенчатого смещения, необходимого для выполнения желобов. На каждом полозе может быть установлены два и большее количество электрошпинделей для выполнения одновременного специализированного фрезерования.

[23] - Рама (15), несущая проволоку или проволоки (16) в сборе с изоляторами (17), и устройства (18) для фиксации и натягивания проволок. Проволоки могут быть закреплены или могут быть выполнены с возможностью перемещения для приспособления к специализированному резанию, осуществляемому без ограничения. Тележка (19), несущая рамы (15), скользит по линейным направляющим (10), используемый для перемещения тележки (9), и перемещается вертикально посредством винтового привода (20) (или также посредством шкивов и ремня без ограничения) и двигателя (21); на указанной тележке (19) размещено манипулирующее устройство (аналогичное устройству 10-20-21), которое обеспечивает возможность перемещения рамы (15) в горизонтальном направлении для выполнения разрезов на необходимых высотах предпочтительных размеров с кратными и дольными значениями, а также с другими размерами без ограничения. Поскольку машина (1) управляется системой ЧПУ, проволока или проволоки (16) могут быть перемещены путем интерполирования смещений в вертикальном и горизонтальном направлениях для осуществления наклонного резания без ограничения градации и/или согласно конкретному криволинейному профилю.

[24] Операцию резания в горизонтальном направлении с использованием одной проволоки (16) начинают, как только несущая матрицы рама превысит безопасную высоту (под управлением контрольно-измерительного оборудования с лазерными фотоэлементами известной конструкции), и осуществляют посредством резаков для вырезания желобов.

[25] Как указано выше, блок пенополистирола EPS или другого пенопласта или вспененной смолы любой плотности, а также переработанной для повторного использования, такой как пенополиуретан и другие изоляционные материалы любой природы, размещают на несущей поверхности (3), оборудованной электропневматическими цилиндрами (4), снабженными несущими нагрузку стержнями, свободные концы которых имеют сферическую форму. Указанные электропневматические цилиндры, активированные посредством ЧПУ, в зависимости от формата панелей, которые должны пройти механизированную обработку, выдвигаются из стола (3) и поднимают блок полистирола EPS, так что рама (5), несущая пуансоны (б), может быть полностью выдвинута из указанного блока в конце вертикального разреза.

[26] Стол (3) может быть выполнен с возможностью вращательного перемещения относительно его оси; фактически, при выполнении критичных элементов в цилиндре (полых колонн для столбиков в различных формах, перекрытий/ опалубки для столбиков, термокарманов), после выполнения резания режущими матрицами/нагреваемыми пуансонами может потребоваться специализированное фрезерование с углами, заданными с возможностью их выполнения с использованием электрошпинделей (25).

[27] Для поддерживания прорезанных панелей для ICF используются расположенные на сторонах опорной рамы (1'), соответствующих входу и выходу блока пенополистирола EPS, и ориентированные в вертикальном направлении электропневматические цилиндры, концы которых оборудованы остроконечными стержнями (23) или присосками (24), которые выступают для закрепления элемента, активированного управлением ЧПУ, и удерживают обрабатываемый элемент только после прохождения рамы (5), несущей режущие матрицы- пуансоны (6), и могут быть деактивированы после завершения всех работ.

[28] Начиная с верхней части, панели, которые полностью механически обработаны, могут быть удалены из рабочей зоны посредством захватных устройств, описанных ниже, объединенных с машиной (1) и управляемых тем же самым ЧПУ.

[29] В верхней части опорной рамы (I1) расположены всасывающий колпак (22) для удаления дыма, создаваемого режущей матрицей и проволокой, и напротив него расположен колпак (22а) для поддерживания температуры резания.

На фиг. 10 показаны различные конструкции машины (1), в которой установлены режущие устройства, но на том же самом кинематическом перемещающем механизме, который прикреплен к несущей матрицы раме, идентичной раме (5); матрица (6) может быть идентична описанной выше и предназначена для создания горизонтальных желобов, а также профилирована для создания любых пазов, неравномерных желобов, даже самых несопоставимых и/или неравномерных без ограничения (как показано на фиг. 11а), или может быть многократной матрицей (6bis), предназначенной для создания путём перемещений, управляемых посредством ЧПУ, шахматной конфигурации, показанной на фиг. 11.

[30] На фиг. 12, 13, 14, 15, 15а показано, и из приведенного выше описания ясно, что конечные панели для несъемной опалубки ICF после обработки не содержат желобов на сторонах 120 х Р и Р х Н; таким образом, для получения полной реализации блока из первой станции удаляют фрезерующий узел (23, 24, 25), а его кинематический перемещающий механизм (26, 27, 28), расположенный в указанной первой станции, соединяют с перемещающим и наклоняющим механизмом (29), посредством которого группу панелей для несъемной опалубки ICF переносят во вторую станцию (30), в которой посредством фрезерующих механизмов (30) и (31) в указанных панелях выполняют желоба на сторонах 120 х D.

[31] Перемещающий и наклоняющий механизм (29), схематично показанный на фиг. 13, образован двумя металлическими роботизированными руками с прикрепленными к ним салазками и/или присосками (32), которые могут быть перемещены в положении захвата посредством пневматических цилиндров (33), которые путем приложения давления к группе панелей для ICF, извлекаемые посредством пневматических цилиндров (не показаны на чертеже), осуществляют переворачивание на 90° указанной группы и ее перенос посредством тех же цилиндров (33) во вторую станцию.

[32] В зависимости от рабочего цикла металлические роботизированные руки (32) могут размещать группу панелей ICF на столе (34), который может вращаться посредством редукторного двигателя (35), вновь захватывать указанную группу панелей ICF и возвращать во вторую станцию.

[33] Для выполнения операций механической обработки на сторонах D х Н используют размещенные на опоре (36) электрические шпиндели (37), расположенные вертикально с регулируемым механически и/или вручную расстоянием между ними (известный механизм образован регулировочным винтом с болтами и фиксатором), которые перемещаются посредством кинематических механизмов (38), образованных специализированными рельсами, винтами и двигателем (подобно устройствам 26-27-28). Указанная кинематическая система для ясности показана на чертеже действующей только в направлении, параллельном группе панелей В, но в действительности кинематический механизм выполнен с возможностью действия также и в перпендикулярном направлении (крестообразный кинематический механизм) и может быть удален из рабочей зоны, когда в ней действует по меньшей мере одна фреза (24), и предназначен для приближения к группе панелей ICF и их удаления для дальнейшего перемещения после завершения механической обработки. Станция (2) оборудована поворотным столом (39), аналогичным столу (3) (включая устройства (4)), поэтому после выполнения операции фрезерования на одной стороне Р х Н и поворота стола (39) повторяется такая же обработка другой стороны Р х Н.

[34] Операции фрезерования, выполненные устройствами 36-37, также могут быть облегчены кинематическими механизмами (40), схематично показанными на фиг. 12, 14 и 15. В их состав включены электрошпиндели (41), установленные на роботизированных руках (42), которые вращаются посредством двигателей (не показаны), расположенных на опоре (43); причем кинематические механизмы (40) имеют крестообразную кинематическую схему (рейка, винт, двигатель), подобную описанной выше схеме механизма, перемещающего в продольном и поперечном направлениях.

[35] На фиг. 14 показана конструкция, которая содержит ленточные и/или роликовые конвейеры с подающими и вращающимися роботизированными руками, расположенные выше (по ходу потока) и ниже (по ходу потока) по направлению процесса.

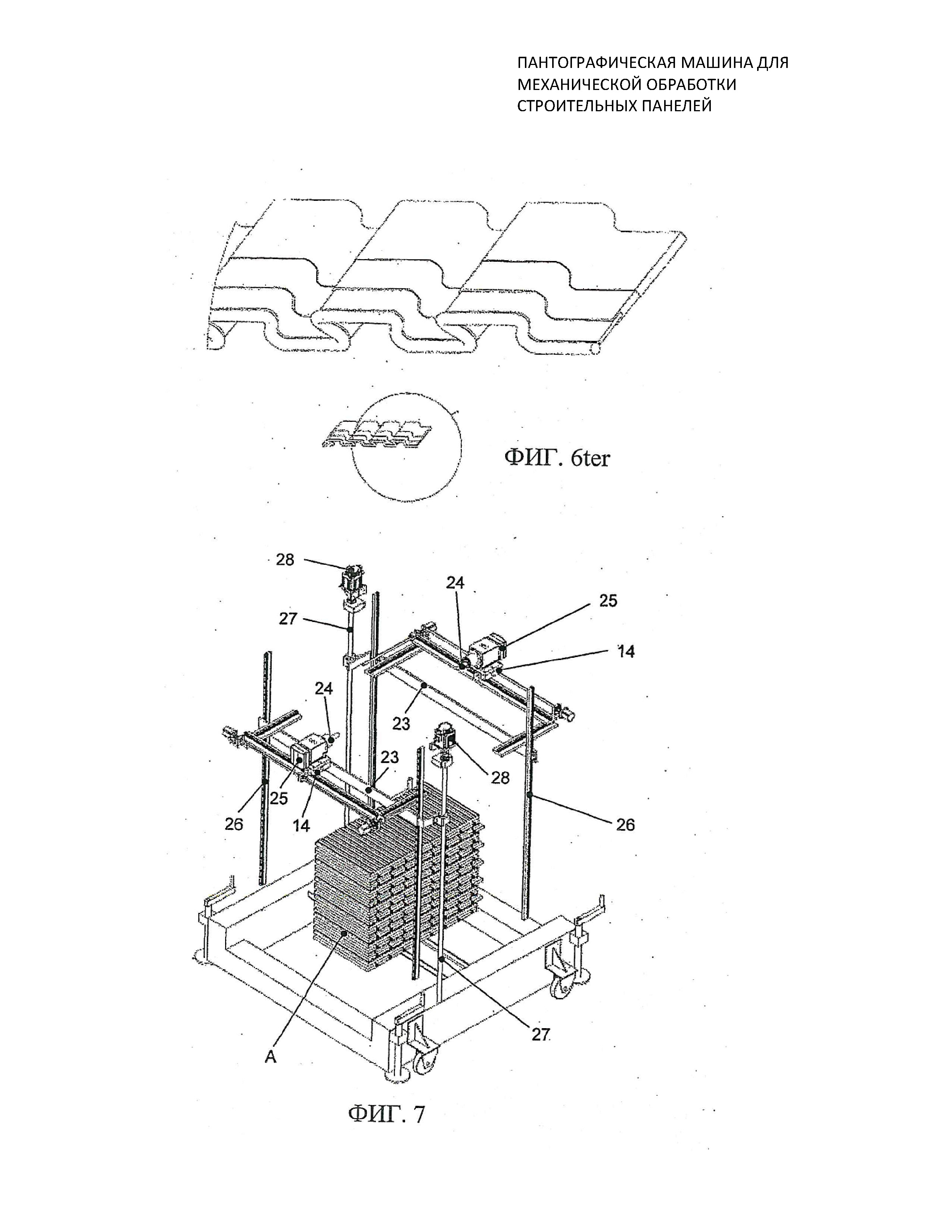

[36] На фиг. 16, 17, 18 показан вариант реализации машины (1) согласно настоящему изобретению, выполненный с возможностью механической обработки монолитных декоративных карнизов, имеющих пазы, полученных из блока (С) пенополистирола EPS. Машина образована той же самой опорной рамой (I1), основанием (2) и поворотным столом (3- 4) в сборе, на котором посредством тех же самых кинематических механизмов, описанных выше (и состоящих образованных рейками, винтами и двигателем типа 26, 27, 28), может быть выполнена посредством перемещения матрицы (44) и проволоки (45), декоративная форма без ограничений указанного декоративного карниза на стороне панели, а также желобов и деталей в виде ласточкина хвоста, предназначенных для взаимодействия с соединителями другой панели. Выполнение монолитного декоративного карниза вдоль всей длины блока пенополистирола EPS осуществляется поэтапно в зависимости от длины режущих матриц/проволок, и для этого, в дополнение к обработке в направлениях осей X и Y, также осуществляется манипулирование (подобное описанным выше) в направлении оси Z. Поворотный стол (3) обеспечивает возможность ориентации блока из вспененного пенополистирола или другого пенопласта и смолы любой плотности, даже переработанных для повторного использования, таких как пенополиуретан и другие в случае необходимости, причём всеми указанными перемещающими механизмами управляют посредством ЧПУ.

[37] На фиг. 19, 20, 21, 21а показан вариант реализации машины (1) согласно настоящему изобретению, выполненной с возможностью обработки блоков или групп панелей ICF с использованием набора резаков (46), установленных на опоре (47), которая вместе с указанными резаками установлена на раме (48), перемещаемой посредством тех же самых кинематических механизмов, описанных выше (и образованных рейками, винтами и двигателем, подобно механизмам типа 26, 27, 28).

[38] На опорах (47-49-50) размещены электрошпиндели (46), расстояние между которыми может быть фиксированным или может быть изменено механически и/или вручную (посредством известного механизма, образованного регулировочным винтом и фиксируемого посредством болтов). На фиг. 19 показано, что перемещение рамы (48) происходит вдоль оси указанных ленточных и/или роликовых конвейеров, в то время как перемещение опор (47) происходит в направлении к центру ленты.

[39] Как показано на фиг. 20, перемещение рамы (48) происходит вдоль оси ленточных и/или роликовых конвейеров, а верхняя опора (49) перемещается вертикально, в то время как нижняя опора (50) не перемещается в вертикальном направлении.

На фиг. 21 указанные две конструкции расположены одна за другой.

[40] На фиг. 20а показан вариант реализации основания (2), выполненный с возможностью ручного раздвижения в длину и ширину посредством известных винтовых механизмов (не показаны).

[41] На фиг. 22 и 23 показан другой вариант реализации машины (1) согласно настоящему изобретению, выполненный с возможностью механической обработки пустотелых блоков с тепловыми и сейсмическими камерами или группы панелей для несъемной опалубки ICF с использованием последовательности резаков (46), установленных на опоре (51), перемещаемой посредством тех же самых кинематических механизмов, описанных выше (образованных рейками, винтами и двигателями, подобных механизмам типа 26, 27, 28).

[42] Опора (51) несет электрошпиндели (46), расстояние между которыми может быть фиксированным или может быть изменено механически и/или вручную (посредством известного механизма, образованного регулировочным винтом и фиксирующими болтами). В машине (1) может быть установлена по меньшей мере одна опора (51) с каждой стороны.

[43] На фиг. 24, 25, 26, 27 показан другой вариант реализации машины (1) согласно настоящему изобретению, содержащей только кинематические режущие матрицы для выполнения множества колонн и полуколонн, имеющих самые разнообразные формы без ограничений, фактически включая полости с конфигурацией внутренней стороны, совпадающей с конфигурацией наружной стороны этой же самой колонны, или сифон с деталями в виде ласточкина хвоста и соответствующие места для размещения прокладок и соединителей, действующих для связывания подкосов и арматурных стержней, которые также являются протянутыми элементами любой формы и могут быть выполнены из самых несопоставимых материалов. Машина представляет собой основную версию, описанную выше (основание 2, опорная рама 1', поворотный стол 3-4), в которой многократная матрица (52) посредством перемещающих механизмов, описанных выше, опускается вертикально для создания и приспособления тепловых карманов, а также полых колонн и/или полуколонн, выполненных с возможностью приема необходимых элементов, как описано выше.

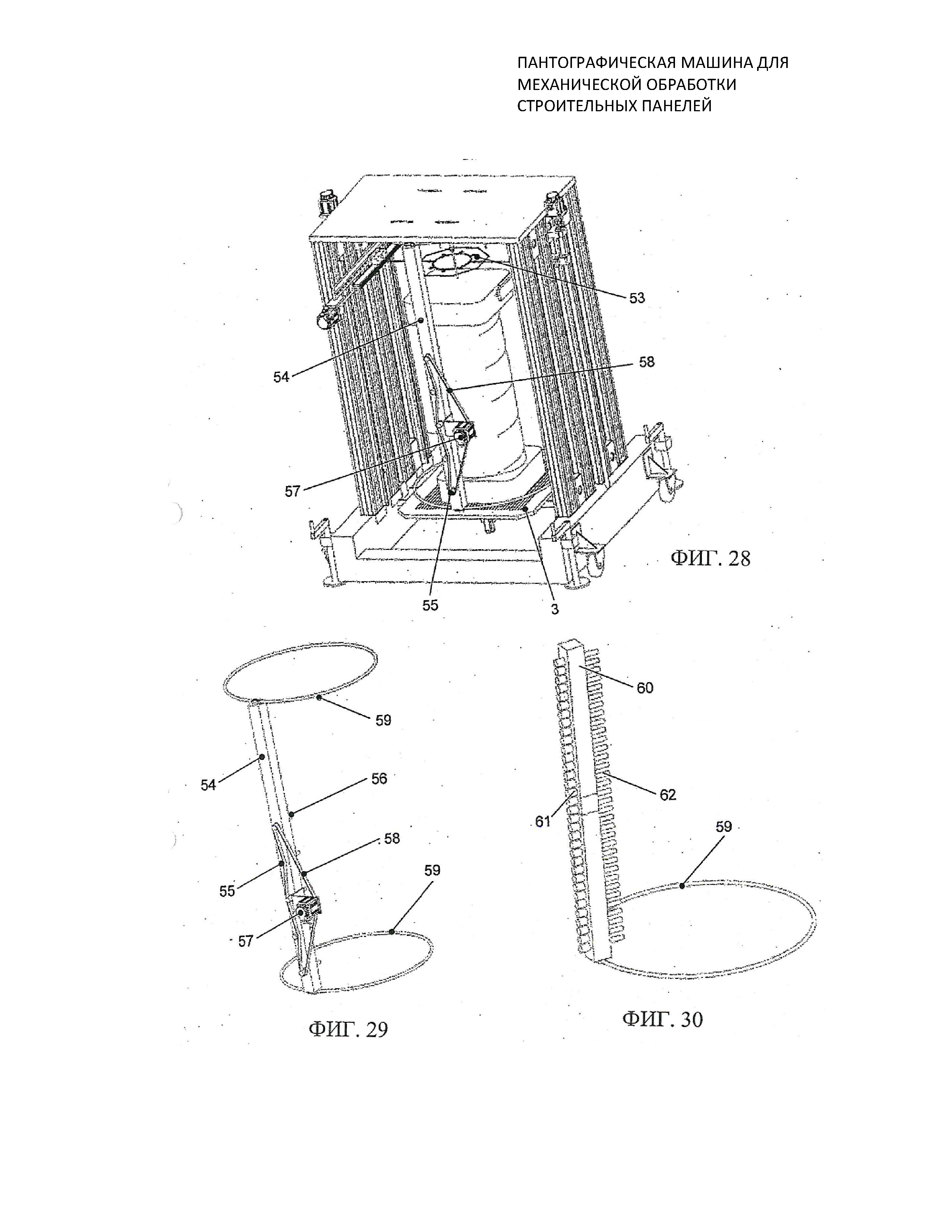

[44] На фиг. 28, 29 и 30 показан другой вариант реализации машины (1) согласно настоящему изобретению, содержащий только множество кинематических режущих пуансонов (53) для выполнения полуколонн, имеющих полости, как описано выше. На машине (1) могут быть установлены:

[45] - Опора (54), несущая шпиндели (55) с держателями резаков (56), расстояние между которыми может быть изменено вручную и механически с фиксацией посредством болтов. Шпиндели установлены с возможностью вращения посредством двигателя (57) переменной частоты и ремня (58). Весь кинематический механизм может находиться в закрепленном положении, и в этом случае обрабатываемую деталь поворачивают посредством поворотного стола (3), или непосредственно кинематический механизм вращают на круглых направляющих (59) посредством двигателя, зубчатого колеса и зубчатой рейки (не показаны);

[46] - Опора (60), несущая большое количество электрошпинделей (61), несущих резаки (62), расстояния между которыми может быть изменено как описано выше; весь кинематический механизм может находиться в закрепленном положении, и в этом случае обрабатываемую деталь поворачивают посредством поворотного стола (3), или непосредственно кинематический механизм вращают на круглых направляющих (59) посредством двигателя, зубчатого колеса и зубчатой рейки (не показаны).

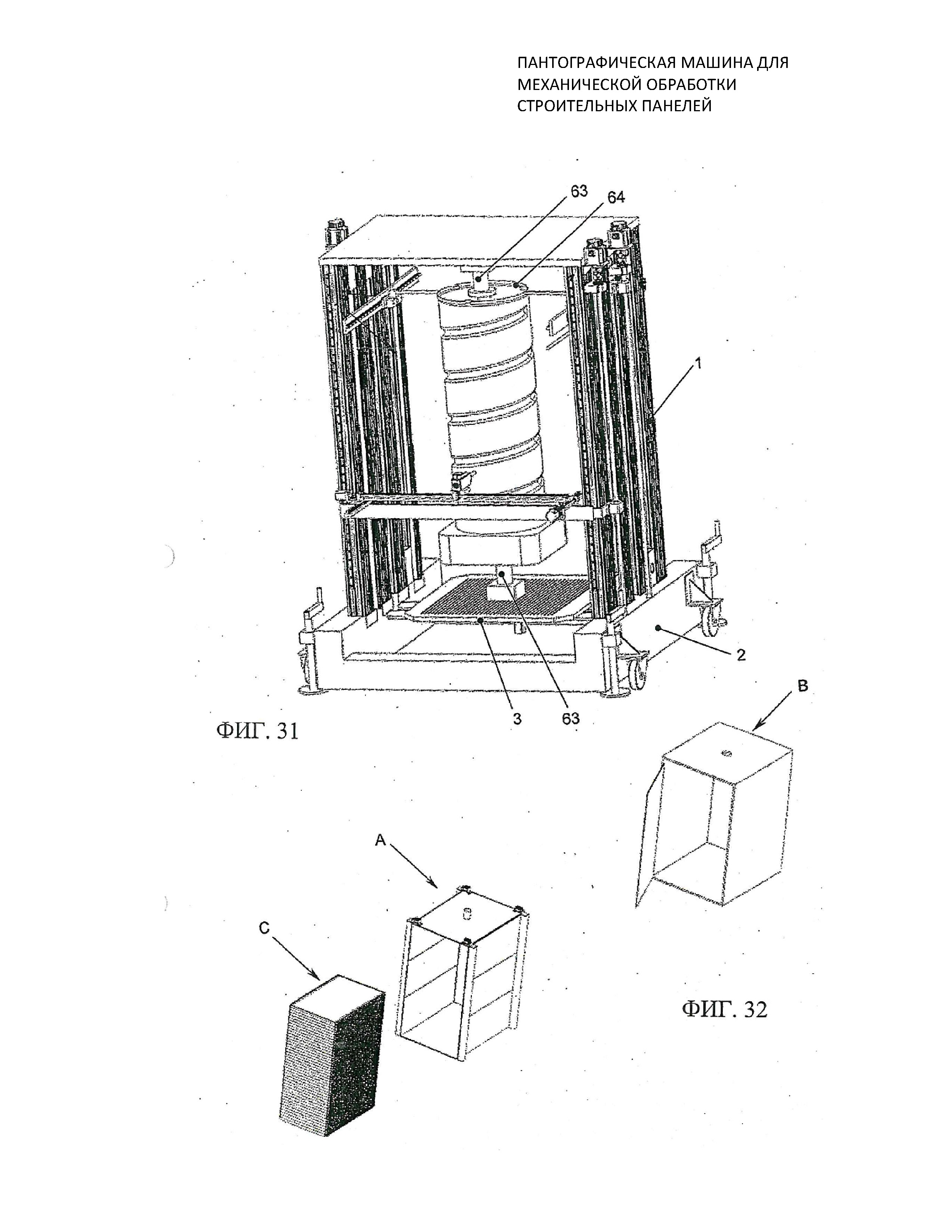

[47] На фиг. 31 показан другой вариант реализации машины (1) для токарной обработки согласно настоящему изобретению колонн или полуколонн, подходящих для получения заданной формы, в том числе самой несопоставимой без ограничения. Машина образована той же самой опорной рамой (1'), основанием (2) и поворотным столом (3-4) в сборе. Колонна установлена между зубчатым барабаном (63) с коническими наконечниками, закрепленным на поворотном столе (3), выполненном с возможностью перемещения, и другим зубчатым барабаном (63), установленным в верхней части опорной рамы (1'), причём полоз перемещают в вертикальном направлении посредством устройства с пневматическим цилиндром (не показан) для приспособления к изменениям по высоте, даже самых несопоставимым. Токарное резание также может быть осуществлено с использованием нагреваемого многослойного устройства (64) (также и с внутренней стороны находящегося в закрепленном положении, но не показанного), которое проникает в материал с перемещением по высоте с использованием обычных систем, описанных выше.

[48] Машиной (1) согласно настоящему изобретению управляет прикладная программа, которое, в качестве которой использован программный комплекс для автоматизированного проектирования и автоматизированного производства (CAD-CAM), установленный непосредственно в сервере машины (1) и/или в компьютере внешней рабочей станции, соединенном посредством сети с вышеуказанным сервером, и в любом случае дистанционно соединенным с головным офисом предприятия.

[49] Управляющая программа и компилятор действуют в среде операционной системы MS-DOS (или также в оконной среде ОС Windows), и, следовательно, действующий компьютер может быть быстро заменен любым компьютером, или даже указанная управляющая программа может быть запущена с гибкой дискеты.

[50] В комплекте предусмотрен по меньшей мере диск CD-ROM с полной дублирующей системой (исходным текстом программы, компилятором, управляющей программой и утилитами), но также имеется и аварийная дискета, выполненная с возможностью перезагрузки системы и управления с использованием любого компьютера, имеющего дисковод для гибких дисков и порт RS232 с последовательным приемом данных. Таким образом, предусмотрен вариант для соединения с вторым компьютером, на котором непосредственно может быть установлена вся "система".

[51] Двухмерная/трехмерная система CAD, реализованная в предложенном программном приложении, имеет следующую структуру:

- Проприетарная база данных для всех изготовляемых элементов, допускающая хранение только разрешенных файлов, которые не могут быть изменены пользователем, но могут быть только извлечены с предварительного разрешения (головного офиса) для изготовления.

Каждый новый элемент, необходимый пользователю, должен быть представлен для утверждения в центр обработки данных, дистанционно связанным с рабочей станцией пользователя, и после рассмотрения чертежа пользователь может создать специализированную программу, подходящую для целей изготовления продуктов различных типов.

- Встроенный алгоритм, который на основе введенных размеров блока, который должен быть обработан, и типа элемента (и/или элементов, если они являются совместимыми друг с другом и могут быть изготовлены тем же выбранным инструментом), который должен быть изготовлен, осуществляет оптимизацию материала для снижения отходов до минимума.

- Автоматическая генерация цикла, понимаемого как последовательность операций, которые должны быть выполнены, и траектория инструмента.

- Визуализация и отслеживание различных рабочих операций.

- Отслеживание и подсчет изготовленных деталей, поскольку указанный подсчет не может быть изменен пользователем без использования автоматически изменяемого алфавитно-цифрового пароля.

[52] Машина (1) согласно настоящему изобретению предпочтительно может быть транспортирована посредством специализированной транспортной системы (не показана).

[53] На основании машины (1) закреплены (посредством болтового крепления или сварки) устройства с цилиндрическим или многоугольным отверстием для вставления захвата роботизированной руки, которая перемещается посредством гидравлических цилиндров, расположенных на прицепе. После вставления захвата машину (1) поворачивают посредством гидравлического цилиндра на 90°, чтобы не превышать максимальную габаритную высоту 4 м. Затем, посредством указанного цилиндра, машину перемещают таким образом, чтобы ее форма совпадала с формой прицепа.

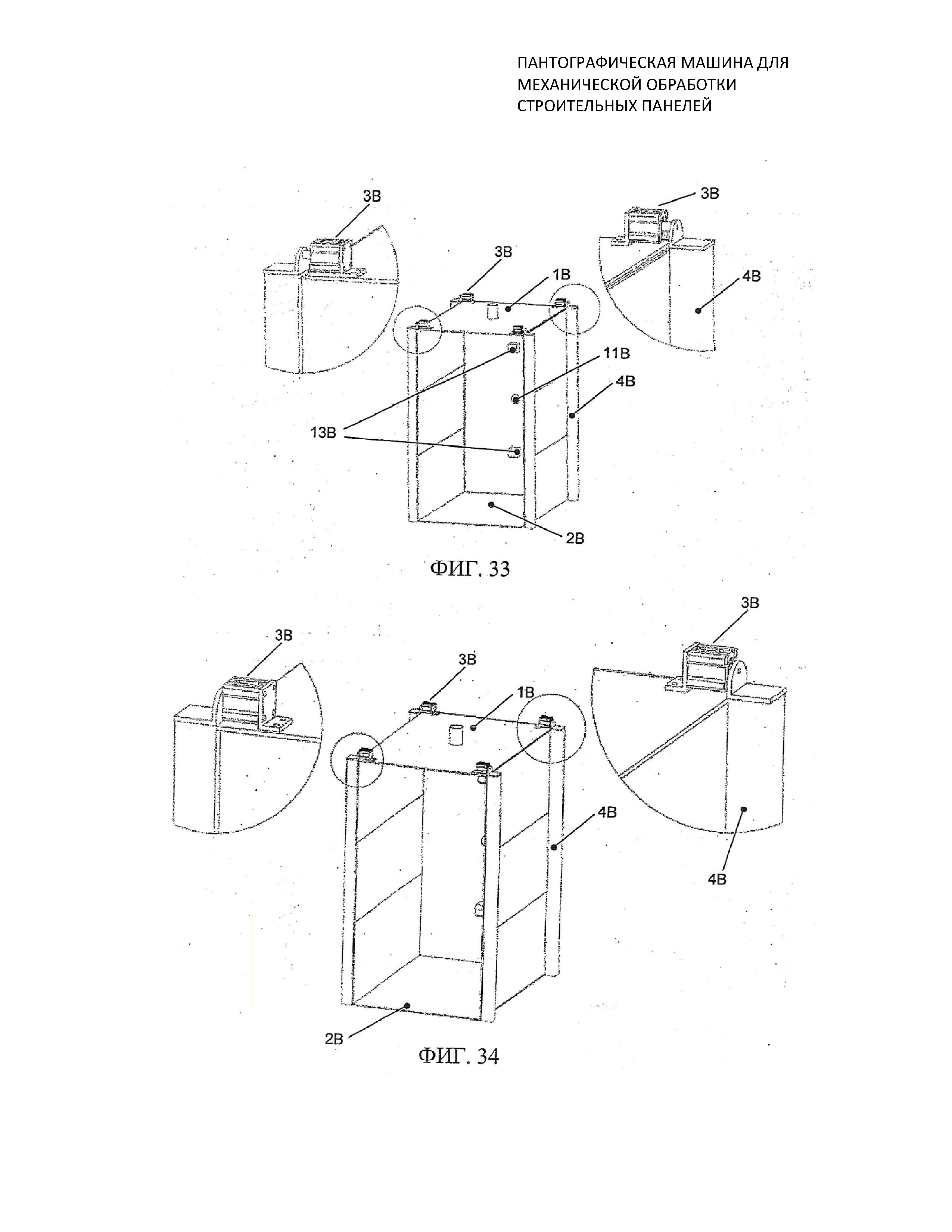

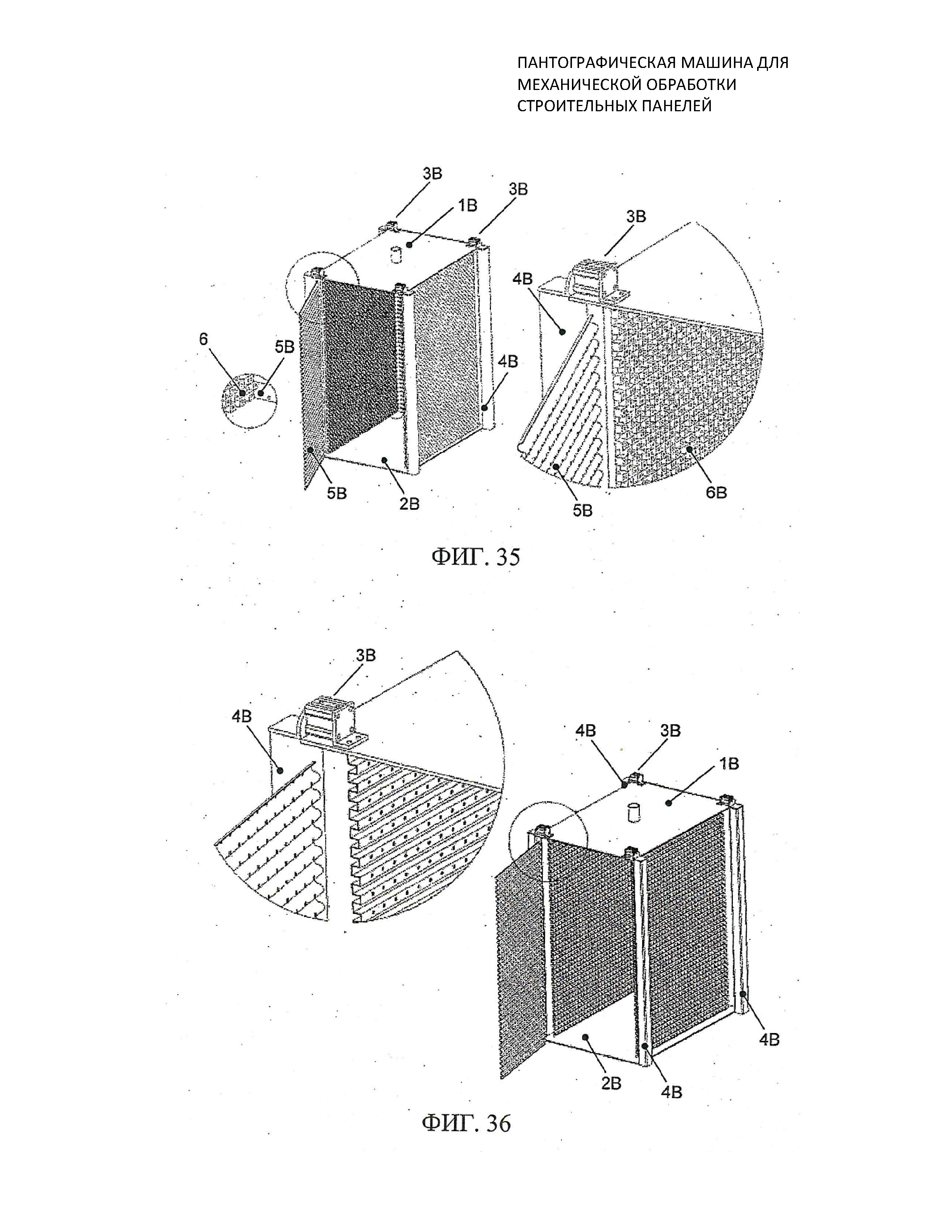

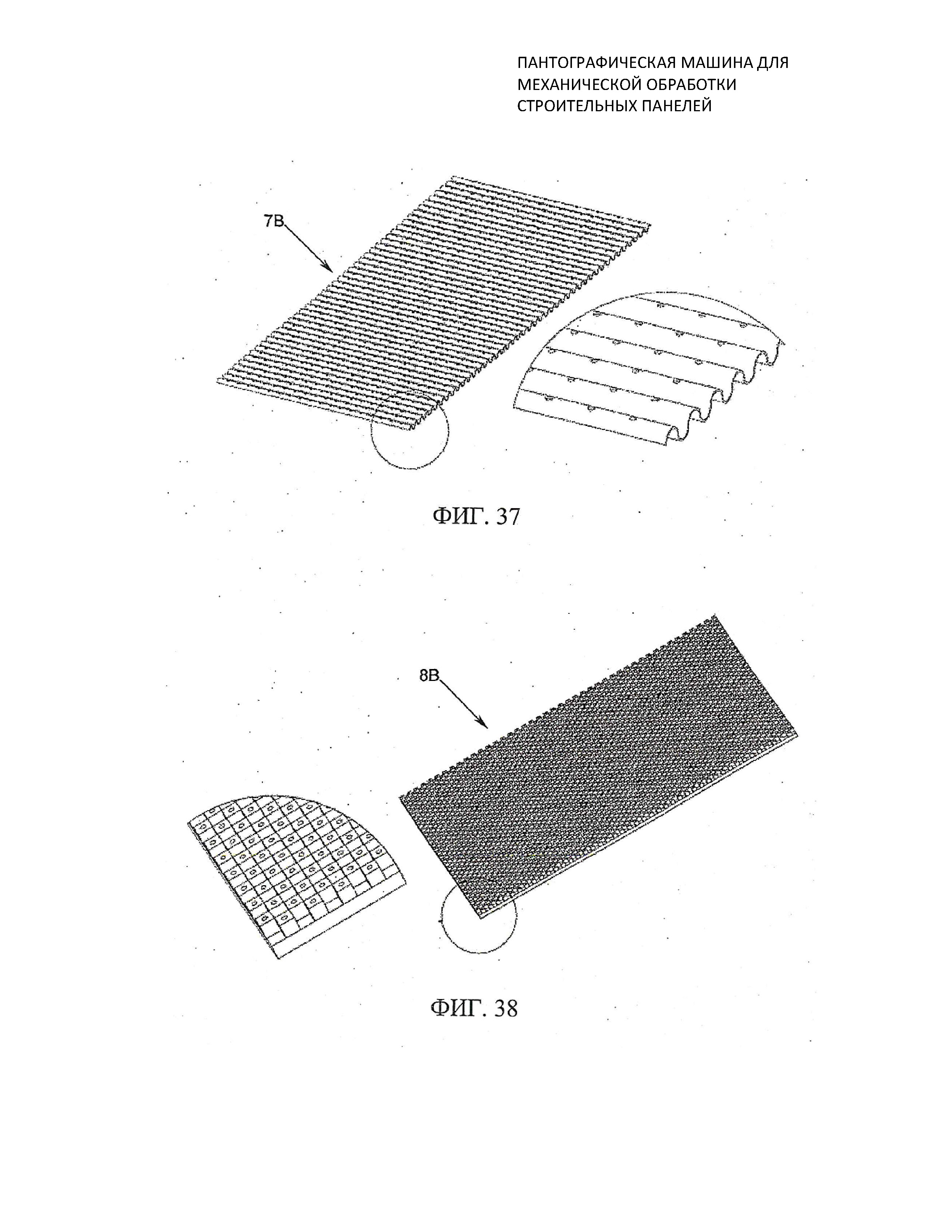

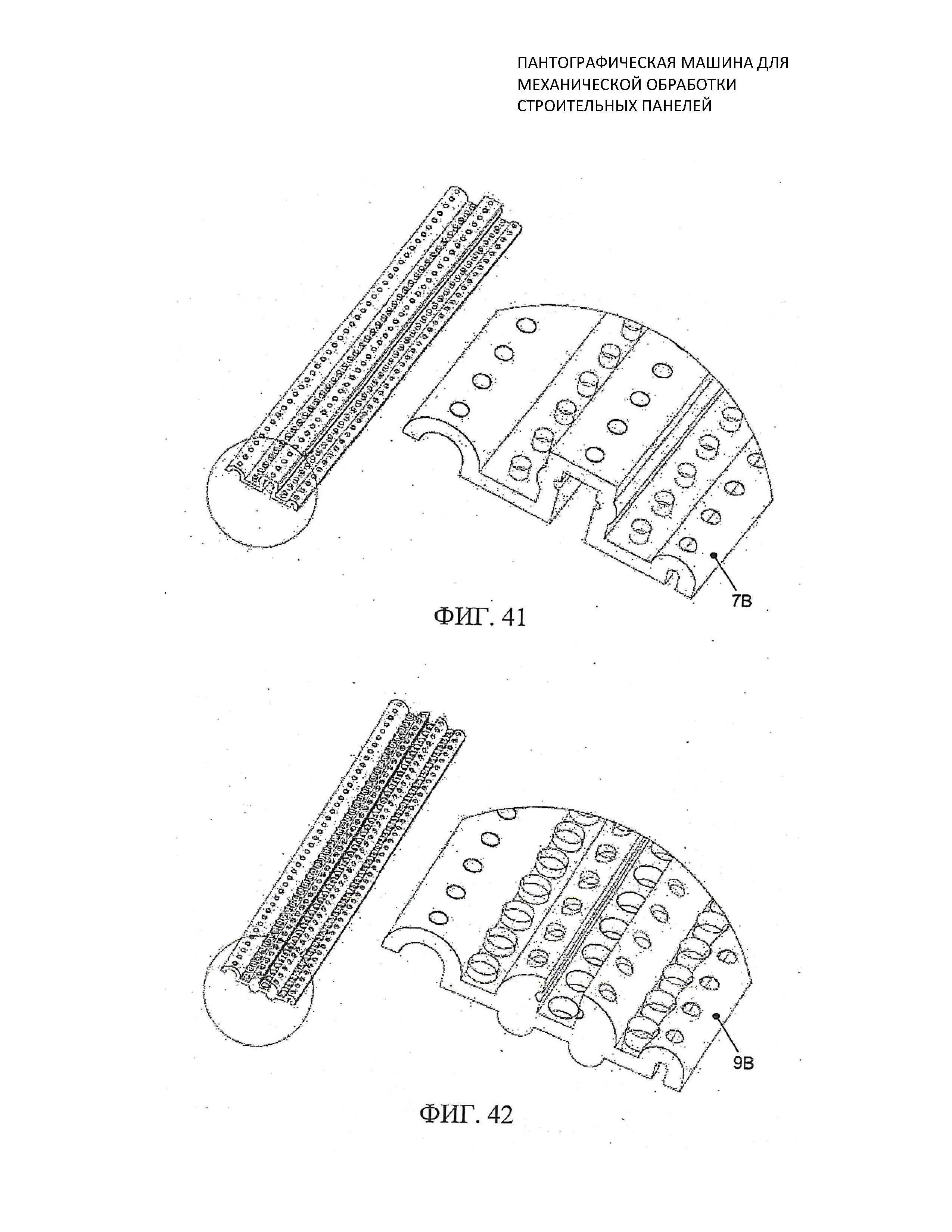

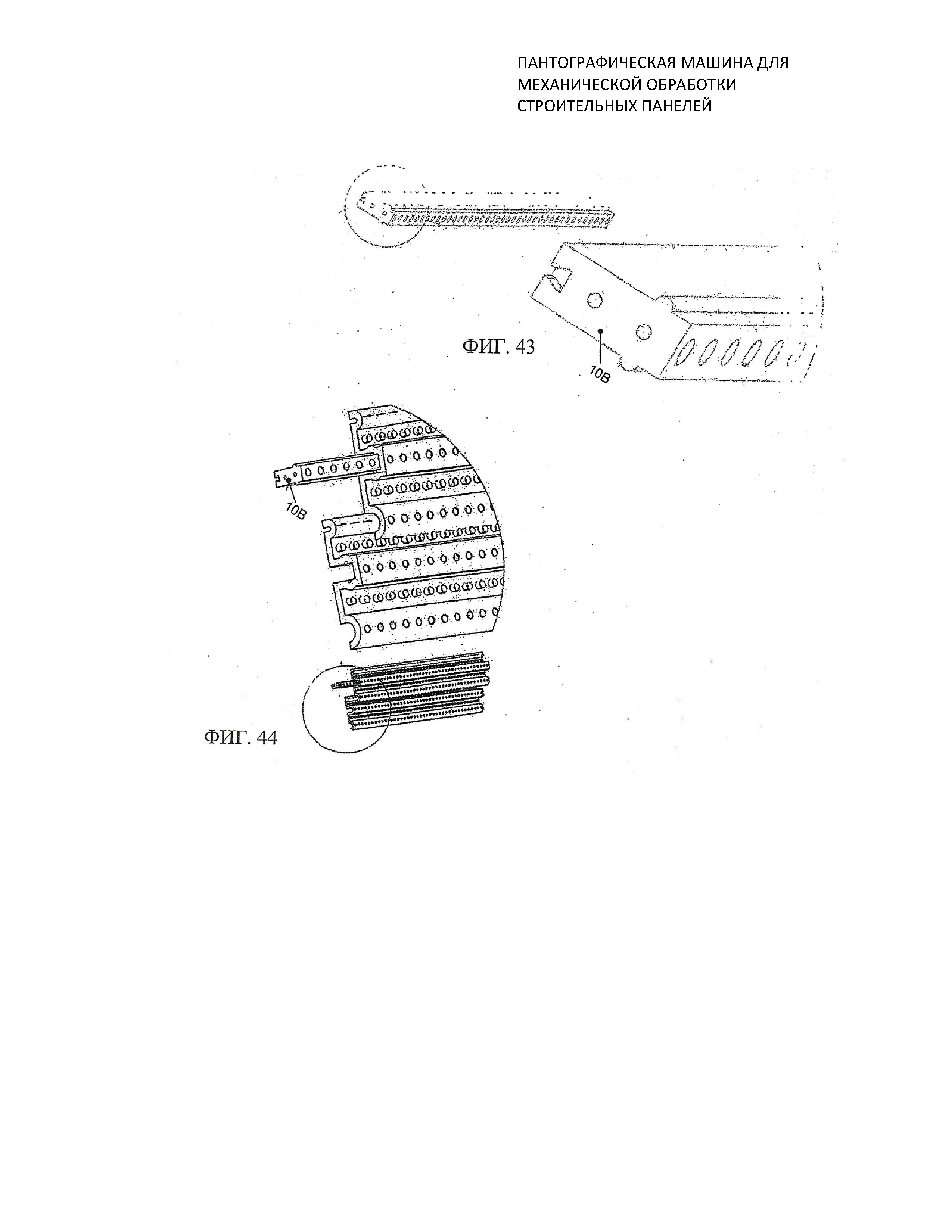

[54] На фиг. 32-44 показано расположение матриц в машине для формования блоков из пенополистирола, относящейся к машине (1) согласно настоящему изобретению. Конструкция (А) должна быть вставлена в бетонный блок (В) (машину для формования блоков) для изготовления профилированных блоков (С) в форме параллелепипеда из пенополистирола EPS. Указанная конструкция содержит верхнюю раму (1В) и нижнюю раму (2В), которые соединены друг с другом и прочно прикреплены к бетонному блоку (В) известными механическими крепежными элементами (не показаны), а также две рамы (4В), выполненные с возможностью перемещения посредством гидравлических цилиндров (ЗВ), профилированные стороны (6В), механически прикрепленные к днищу и двери машины (В) для формования блоков, и профилированные стороны (6В), механически прикрепленные к боковым рамам (4В). На каждой из рам (1В и 2В) установлены четыре или большее количество гидравлических цилиндров (ЗВ) (представленных только в верхней части), которые обеспечивают открывание боковых рам (4В) для обеспечения облегченного извлечения блока (С) в форме параллелепипеда из пенополистирола EPS после его формования и спекания. Пластины (5В- 6В) могут иметь различные конфигурации и виды конструкции; на фиг. 37- 39 показано, что указанные конструкции выполнены путём изгибания (7В- 9В), причём на фиг. 38 показана конструкция, выполненная фрезерованием (8В), при этом обе конструкции являются монолитными. На фиг. 40, 41, 42, 43 показаны профилированные модульные элементы, изготовленные фрезерованием; указанные элементы могут быть соединены путём взаимного зацепления с поперечными элементами (10В), которые в свою очередь прикреплены к нижней стороне и двери изготовляющей блоки машины и фурнитуре боковых рам (4В) всего комплекса. Ясно, что с учетом расположения паровыходных отверстий (11В), механизма (12В) для введения полимера и механизмов (13В) для извлечения блока пенополистирола EPS, поверхности матриц расположены в прерывистом порядке, чтобы не препятствовать функциональным средствам машины для формования блоков.

[55] Наконец, на фиг. 45 показан специализированный отсек со встроенными антропоморфными роботами. Она представляет собой обрабатывающий центр для механической обработки посредством профилированного резака листов различной толщины из пенополистирола EPS или другого пенопласта, или смолы любой плотности, в том числе переработанной для повторного использования, такой как пенополиуретан, и другого материала, содержащий:

- по меньшей мере одну опорную поверхность (100) пространства, регулируемого по высоте посредством кинематического механизма на основе винта и двигателя для приспособления к размеру обрабатываемой детали;

- по меньшей мере одно центрирующее устройство (200) для центровки обрабатываемой детали относительно оси опорной поверхности (100), оборудованное стержнями, активированными посредством пневматических цилиндров (не показаны);

- по меньшей мере одну противоположную поверхность (300), активируемую посредством пневматического цилиндра (не показан), действующего при пониженном давлении для зажима обрабатываемой детали;

- по меньшей мере два робота (400), несущих в запястном шарнире по меньшей мере один электрошпиндель (500), несущий резаки для механической обработки обрабатываемой детали в любом направлении, даже самом несопоставимом;

- по меньшей мере одну защитную кабину для безопасности оператора.

[56] Использование по меньшей мере двух роботов (400), соответственно оборудованных специальными оправками (500), посредством которых к запястному шарниру прикреплены соответствующие резаки (600), подходящие для данной цели, обеспечивает возможность обработки блоков без ограничения, плит, панелей для несъемной опалубки ICF, элементов декоративных карнизов, перевязок, жалюзийных шторных термодверей, и т.п.. Такое решение обеспечивает возможность выполнения фрезерования по меньшей мере двух длинных сторон панели и с несложным программированием осуществлять дополнительные операции фрезерования в горизонтальном или наклонном направлении, полностью отличающиеся друг от друга.

Рабочий цикл предусматривает возможность перемещения панелей посредством известных ленточного и/или роликового конвейера в пределах указанного отсека, центрирования указанных панелей относительно устройства (200) и их автоматической фиксации посредством прижимной плиты (300) на опорной поверхности (100); параметр настройки «простой нуль» обеспечивает возможность одновременной работы указанных двух роботов. После окончания фрезерования панель или декоративный элемент передают на ленту выводного конвейера (не показан) и вводят вторую панель, обычно транспортируемую посредством ленточного и/или роликового конвейера (не показан). Указанный отсек полностью закрыт защитной конструкцией и содержит прозрачные панели, изготовленные из ударопрочного материала и встроенные в стальную или алюминиевую раму, а также оказывается блокированным дверьми. Соответствующая вакуумная система обеспечивает сбор стружки в специализированный сборный резервуар. Всей работой указанной производственной ячейки управляют посредством числового программного управления (ЧПУ), которое размещено в оснащенной электропроводкой (700) двери шкафа; специализированное программное обеспечение обеспечивает возможность управления чертежами и их преобразованием в траектории инструмента, вдоль которых будут перемещаться указанные два робота по отдельности или одновременно в зависимости от конфигурации и формы, даже самой несопоставимой, обрабатываемой детали.

[57] До технологически-производительной гибкости преимущества являются настолько многочисленными, что список может только быть схематическим:

• превосходные характеристики выбранных алюминиевых сплавов, и в частности сплавов для высокоскоростного фрезерования (без частой замены прочных модульных матриц);

• износ твердых спеченных материалов и прямоугольных блоков при шлифовании абразивом является почти нулевым (по сравнению с обработкой стальных поверхностей);

• почти полное устранение профессиональных заболеваний, таких как артрит, у работников, занятых на операции извлечения пенополистирольного блока (А) из формы формующей машины в вертикальном или горизонтальном направлениях;

• упрощение используемых ресурсов и определенное применение микроперфорирующих матриц типа "литейные формы и фигуры" (исключительно или в основном для перемещения путем вращения через полосы, соединенные со стальными стенками известной машины для формования блоков);

• сниженное потребление энергии;

• осуществление фактического промышленного (непрерывного) формования без перерывов для охлаждения;

• в целом, существенное увеличение скорости подготовки обратной литейной формы (изготовленной из микромодульного алюминия) для вставления в литейную форму обычной машины для формования прямоугольных блоков;

• преимущества в отношении скорости изготовления являются тем более замечательными, чем больше объем обратной литейной формы и объем, который должен быть удален традиционным фрезерованием (при изготовлении "литейных форм");

• охлаждение при выявлении неисправностей и выявление неисправностей, связанных цепях упрощено: фактически, та же самая цепь проходит сквозь полость полос, соединенных горизонтально со стенкой традиционной машины для формирования блоков, которые в свою очередь прочно связаны в микроперфорированном листовом алюминии матрицы, что для стали большей части марок является невозможным (стальные литейные формы для повышенной "изоляции");

• значительное сокращение времени регулировки (благодаря уменьшенным напряжениям при изгибе, индуцированным в системе формования прямоугольных блоков EPS согласно настоящему изобретению);

• значительное сокращение времени, необходимого для полирования поверхности, как ручного, так и механизированного (HSM), согласно настоящему изобретению по сравнению с полированием микроперфорированными матрицами.

[58] Преимущества по сравнению с традиционными системами значительны:

• небольшой размер системы согласно настоящему изобретению,

• сниженный уровень шума,

• полное отсутствие пыли в отходах, которые таким образом могут быть использованы вторично,

• сниженное потребление энергии,

• сниженные капиталовложения для обустройства производственного участка в заданном месте в целом для изготовления пластин с элементами типа ласточкина хвоста и пазов для приема прокладок/соединителей,

• значительная эксплуатационная гибкость: профиль пазов и конусность гнезд, а также толщина пластин могут быть запрограммированы в программе и введены в компьютер без необходимости в замещении и/или замене любых инструментов.

[59] Тот же самый блок (А) в форме параллелепипеда из пенополистирола (EPS-PES) может быть разрезан для одновременного изготовления множества панелей ICF за предельно короткое время (в соотношении 1/9 по сравнению с классическим формованием панелей ICF) в зависимости от требований к толщине и размеру; в свою очередь, при перемещении по ходу технологической цепочки такие панели ICF могут быть связаны в линию, регулируемую для достижения размера, соответствующего размеру панели ICF, для сверления с очень высокой регулируемой скоростью согласно настоящему изобретению, и в качестве дополнительного случая применения, может быть осуществлено одновременное фрезерование головных частей панелей ICF для создания необходимой конструкции, такой как зубцы, углубления, гнезда и/или канавки с отрицательными и положительными углами для их соединения с прочным взаимозацеплением, в том числе посредством удлиненных элементов, и т.п..

[60] Следует отметить, что резание прямой и/или предварительно профилированной стальной планкой с токоведущей проволокой панелей из пенополистирола EPS для несъемной опалубки ICF не только позволяет обеспечить исключительную воздухопроницаемость благодаря шероховатой поверхности, полученной в результате указанной процедуры, что является еще одним дополнительным и исключительным преимуществом, состоящим в том, что указанный пенополистирол EPS является идеальной подложкой для оштукатуривания известным способом и с течением длительного времени обеспечивает неразрывную адгезию.

[61] Таким образом, способ и пантограф согласно настоящему изобретению, описанные выше, обеспечивают возможность значительного сокращения затрат при изготовлении панелей для несъемной опалубки ICF, выполненных из пенополистирола EPS, и, не в последнюю очередь, традиционных панелей.

Опять же, такие панели для ICF могут быть использованы без необходимости удовлетворения многочисленных ограничений относительно их изготовления, например, в качестве несъемной опалубки ICF в известной технологии, называемой Изолированные Бетонные Формы (ICF), распространенной в ведущих отраслях промышленности, в которых имеются специализированные машины для изготовления указанных панелей.

[62] С использованием способа согласно настоящему изобретению не составляет труда найти сырье на месте строительства при очевидном преимуществе отсутствия необходимости в транспортировке больших объемов материала на большие расстояния, которая пускай и способствует бережному отношению к окружающей среде, однако является дорогостоящей,- и все-таки способ согласно настоящему изобретению не только обеспечивает чрезвычайно уникальные и инновационные характеристики, но также способствует бережному отношению к окружающей среде за счет снижения загрязнения более дешевым способом в каждом виде обработки по сравнению с традиционным прессованием панелей для несъемной опалубки ICF.

[63] Ниже описан пример использования способа согласно настоящему изобретению.

[64] В качестве примера:

Были использованы 20 блоков в час с плотностью 15 г/мЗ и размером 600 х 1200 х 4000 мм, в результате чего во время формования были получены примерно 1060 листов панелей для несъемной опалубки ICF толщиной 75 мм, с фигурными спиралями на лицевой стороне, в форме непрерывных горизонтальных канавок (модульные канавки необходимы для пакетирования множества панелей), которые остается только отрезать от верхней и нижней поверхностей, с соответствующими выемками типа "ласточкин хвост" или другими элементами, без известного пантографа, который устранен согласно настоящему изобретению.

[65] Соотношение времени изготовления резаных пластин для панелей ICF по сравнению с известным классическим формованием панелей ICF составило 1/9, и, таким образом, уникальная эффективность предложенного способа является очевидной, как и эффективность изготовления пластин на месте, которое является дешевым и облегченным благодаря небольшому количеству необходимого оборудования, за исключением того, что изготовление указанного оборудования является известным.

[66] В качестве сравнительного примера использовали известную классическую алюминиевую литейную форму с четырьмя рисунками (для четырех панелей ICF), литье в которую в среднем занимает 2,5/3,0 минуты для формования простых листов или панелей, содержащих продольные слоты, расположенные на высоте половины панели ICF, даже если они имели максимальную высоту 30/40 см.

[67] Очевидно, с учетом указанных выше 2,5/3,0 минут, пластины формуются с использованием указанной традиционной литейной формы, выполненной из алюминия и рассчитанной на количество 24 панелей ICF: таким образом, для изготовления того же количества панелей, которое может быть достигнуто с использованием описанного выше способа согласно настоящему изобретению, с использованием известной традиционной литейной формы потребуется по меньшей мере 44 часа.

Реферат

Изобретение относится к пантографической машине, оборудованной нагреваемыми режущими лезвиями и предварительно профилированными пуансонами, а также сверлами для механической обработки панелей, в частности, плит и панелей для несъемной опалубки ICF в целом из вспененных или экструдированных материалов. Указанная машина содержит по меньшей мере первую станцию, состоящую по меньшей мере из опорной рамы, поддерживаемой основанием, на котором расположена несущая поверхность. Опорная рама содержит по меньшей мере одну раму, несущую пробивные-режущие лезвия, функционально соединенные с несущей раму тележкой, скользящей по направляющим и перемещаемой посредством трансмиссии. Машина также содержит по меньшей мере два полоза для фрезерования посредством инструмента, установленного на электрошпинделе, размещенном на тележке, по меньшей мере одну раму, несущую проволоки. Указанные проволоки являются подвижными или неподвижными и функционально соединены с несущей раму тележкой, скользящей по направляющим и перемещаемой посредством трансмиссионного средства. Указанные проволоки выполнены с возможностью перемещения с интерполированием вдоль вертикального и горизонтального направлений для выполнения наклонного резания без ограничения угла наклона и/или в соответствии с конкретным криволинейным профилем для изготовления детали любого типа без ограничений. В результате обеспечивается упрощение конструкции и повышается скорость работы. 45 ил.

Комментарии