Способ и устройство для изготовления многослойных высокопрочных армированных волокном строительных цементных панелей с повышенным содержанием волокна - RU2454285C2

Код документа: RU2454285C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к непрерывному способу и соответствующему устройству для изготовления строительных панелей с применением затвердевающей суспензии и, более конкретно, к способу изготовления армированных цементных панелей, называемых в соответствии с настоящим описанием строительными цементными панелями (СЦП) (также известными под названием строительных панелей из цемента), в которых дискретные волокна используют в сочетании с быстроотверждающейся суспензией, что обеспечивает высокую прочность на изгиб и жесткость. Изобретение также относится к СЦП панели, изготовляемой в соответствии с настоящим изобретением.

Цементные панели применяют в строительной промышленности для изготовления внутренних и внешних стен жилых и/или коммерческих конструкций. Преимущества таких панелей включают устойчивость к воздействию влаги по сравнению со стандартными стеновыми панелями, на основе гипса. Тем не менее, недостатком таких традиционных панелей является то, что они не обладают достаточной структурной прочностью, которая была бы сходна или превышала структурную прочность строительной фанеры или ориентированно-стружечной плиты (ОСП).

Обычно, цементные панели, изготовляемые в соответствии с существующим уровнем техники, включают по меньшей мере один отвержденный слой цементного или гипсового композиционного материала, находящийся между слоями армирующего или стабилизирующего материала. В некоторых случаях, армирующий или стабилизирующий материал представляет собой непрерывную сеть из стекловолокна или ее аналог; в других случаях используют короткие дискретные волокна, вводимые в цементную основу в качестве армирующего материала. Обычно, в первом случае, сетку, свернутую в рулон, разворачивают и укладывают в виде листа между слоями затвердевающей суспензии или на них. Примеры способов, применяемых для изготовления традиционных цементных панелей, описаны в патентах США №4420295, 4504335 и 6176920, содержание которых включено в настоящее описание по ссылке. Кроме того, общее описание других гипсово-цементных композиций дано в патентах США №5685903, 5858083 и 5958131.

Одним из недостатков традиционных способов изготовления цементных панелей, в которых применяют наращивание нескольких слоев суспензии и дискретных волокон с целью получения панели желаемой толщины, является отсутствие тщательного и равномерного распределения дискретных волокон, вводимых в суспензию в виде листа или полотна, и, таким образом, армирующие свойства, которые по существу являются результатом взаимодействия между волокнами и матрицей, оказываются неодинаковыми по всей толщине панели, и зависят от толщины каждого слоя панели и ряда других факторов. При недостаточном пропитывании волокнистой структуры суспензией происходит плохое сцепление и взаимодействие между волокнами и матрицей, что приводит к изготовлению панели, имеющей низкую прочность. Также, в крайних случаях, в которых происходит явное расслоение цементной суспензии и волокна, плохое сцепление и недостаточно равномерное распределение волокна приводит к недостаточной степени использования волокон, что, в конечном итоге, приводит к изготовлению панели, имеющей низкую прочность.

Другой недостаток традиционных способов изготовления цементных панелей заключается в том, что полученные изделия имеют слишком высокую стоимость и как таковые не могут конкурировать с фанерными плитами для наружного использования/строительных работ или ориентированно-стружечными плитами (ОСП).

Одна из причин относительно высокой стоимости традиционных цементных панелей состоит в простоях производственной линии из-за преждевременного затвердевания суспензии, в особенности, в виде частиц или комков, которые ухудшают внешний вид получаемой панели и снижают эффективность производственного оборудования. Значительные наслоения преждевременно затвердевшей суспензии на производственном оборудовании требуют остановки производственной линии, что приводит к повышению стоимости готовых панелей.

Таким образом, существует необходимость в разработке способа и/или соответствующего устройства для изготовления армированных волокном цементных панелей, который позволяет изготавливать панель, конструкционные свойства которой сравнимы с конструкционными свойствами фанеры и ОСП, и который также позволяет снизить время простоя производственной линии, возникающее из-за преждевременного затвердевания частиц суспензии. Также имеется необходимость в разработке способа и/или соответствующего устройства для изготовления таких строительных цементных панелей, которые позволят более эффективно использовать материалы, составляющие панели, что позволяет снижать производственные затраты по сравнению с традиционными производственными способами.

Кроме того, описанная выше необходимость в разработке цементных строительных панелей, также называемых СЦП, сконструированных таким образом, что указанные панели в строительном окружении обладают свойствами, аналогичными свойствам фанеры и ОСП, означает, что эти панели должны быть пригодны для приколачивания гвоздями и для нарезки или обработки с помощью традиционных пил и других плотницких инструментов. Кроме того, СЦП панели должны отвечать строительным стандартам, регламентирующим прочность на сдвиг, несущую способность, набухание под действием воды и сопротивление горению, определяемыми в соответствии с принятыми способами испытаний, например, ASTM E72, ASTM 661, ASTM С1185 и ASTM E136, или эквивалентными тестами, применяемыми для определения характеристик строительных фанерных листов.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение позволяет решить вышеперечисленные задачи или превзойти вышеперечисленные требования, поскольку изобретение относится к многослойному способу изготовления строительных цементных панелей (СЦП или СЦП панелей) и к СЦП, изготовляемым таким способом. После проведения одной из первоначальных операций нанесения неплотно распределенных рубленых волокон или слоя суспензии на движущееся полотно, волокна распределяют по слою суспензии. При помощи устройства для заглубления, ранее нанесенные волокна смешивают с суспензией таким образом, что волокна распределяются внутри суспензии, после чего вновь наносят дополнительные слои суспензии, затем добавляют рубленые волокна, и затем вновь производят их внедрение. Этот цикл повторяют по мере необходимости для каждого слоя панели. По завершении способа, волокнистый компонент оказывается более равномерно распределенным внутри панели, что приводит к получению относительно прочных панелей, которые не содержат толстых листов армирующих волокон, обычно включаемых в цементные панели в соответствии с традиционными способами их изготовления. Кроме того, в полученные панели может быть включено повышенное по сравнению с традиционными панелями содержание волокон в слое суспензии.

В предпочтительном примере реализации, несколько слоев рубленых индивидуальных рыхлых волокон располагают на каждом слое нанесенной суспензии. Предпочтительная последовательность включает нанесение слоя рыхлых волокон либо на движущееся полотно, либо на имеющуюся суспензию, после чего наносят слой суспензии, а затем снова наносят слой волокон. Затем комбинацию волокно/суспензия/волокно подвергают заглублению с целью тщательного перемешивания волокон внутри суспензии. Было обнаружено, что эта процедура позволяет вводить и распределять относительно большое количество волокна внутри суспензии при использовании меньшего количества слоев суспензии. Таким образом, могут быть изготовлены СЦП панели, имеющие улучшенные прочностные характеристики, при одновременном упрощении оборудования, применяемого для изготовления панелей, и уменьшении времени технологической обработки.

Более конкретно, предложен способ изготовления строительных цементных панелей, изготовленных из по меньшей мере одного слоя цементной суспензии, армированной волокном; при этом указанный способ включает наличие движущегося полотна для каждого из указанных слоев суспензии; нанесение первого слоя индивидуальных рыхлых волокон на полотно; нанесение слоя затвердевающей суспензии на нанесенный первый слой индивидуальных рыхлых волокон; нанесение второго слоя индивидуальных рыхлых волокон на нанесенный слой затвердевающей суспензии; и активное заглубление обоих слоев индивидуальных рыхлых волокон в слой суспензии с целью распределения волокон по всей суспензии.

В соответствии с другим воплощением, представлено устройство для изготовления многослойной строительной цементной панели, которое включает раму конвейерного типа, поддерживающую движущееся полотно; первый участок распределения рыхлых волокон, находящийся в функциональном взаимодействии с рамой, предназначенный для нанесения рыхлых волокон на движущееся полотно; первый участок подачи суспензии, находящийся в функциональном взаимодействии с рамой, предназначенный для нанесения тонкого слоя затвердевающей суспензии на движущееся полотно так, что он полностью закрывает волокна. Устройство включает второй участок распределения рыхлых волокон, находящийся в функциональном взаимодействии с рамой, предназначенный для нанесения рыхлых волокон на суспензию. Устройство включает устройство для заглубления, находящееся в функциональном взаимодействии с рамой, предназначенное для перемешивания суспензии с целью заглубления волокон в суспензию.

В еще одном воплощении, предоставлен способ изготовления цементных панелей, в которые введено волокно, включающий:

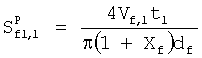

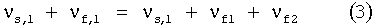

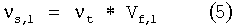

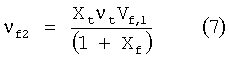

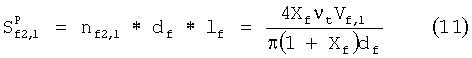

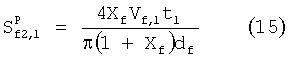

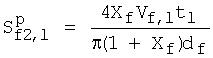

применение первой формулы

для определения доли выступающей площади поверхности волокон первого слоя волокон, который осаждают на каждый слой затвердевающей суспензии получаемой панели;

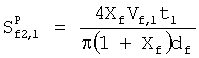

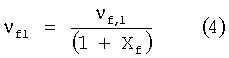

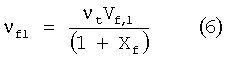

применение второй формулы

для определения доли расчетной выступающей площади поверхности волокон второго слоя волокон, который осаждают на каждый слой затвердевающей суспензии получаемой панели;

предоставление требуемой объемной доли Vf суспензии от процентного содержания волокон в слое суспензии, армированной волокном;

установление по меньшей мере одного из диаметров df волокна и толщины tl слоя суспензии, армированной волокном, в диапазоне 0,127-0,889 см (0,05-0,35 дюймов), и последующее распределение объемной доли Vf волокон в пропорции Xf общего количества волокон, показывающей сравнение количества волокон второго слоя по отношению к количеству волокон первого слоя, таким образом, что доля

обеспечение общего количества рыхлых индивидуальных волокон в соответствии с вычисленной ранее долей

обеспечение движущегося полотна;

нанесение первого слоя рыхлых индивидуальных волокон на полотно;

нанесение слоя затвердевающей суспензии на первый слой рыхлых индивидуальных волокон;

нанесение второго слоя рыхлых индивидуальных волокон на слой затвердевающей суспензии; и

заглубление рыхлых индивидуальных волокон в суспензию таким образом, что в каждом слое суспензии панели распределены несколько слоев волокон.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

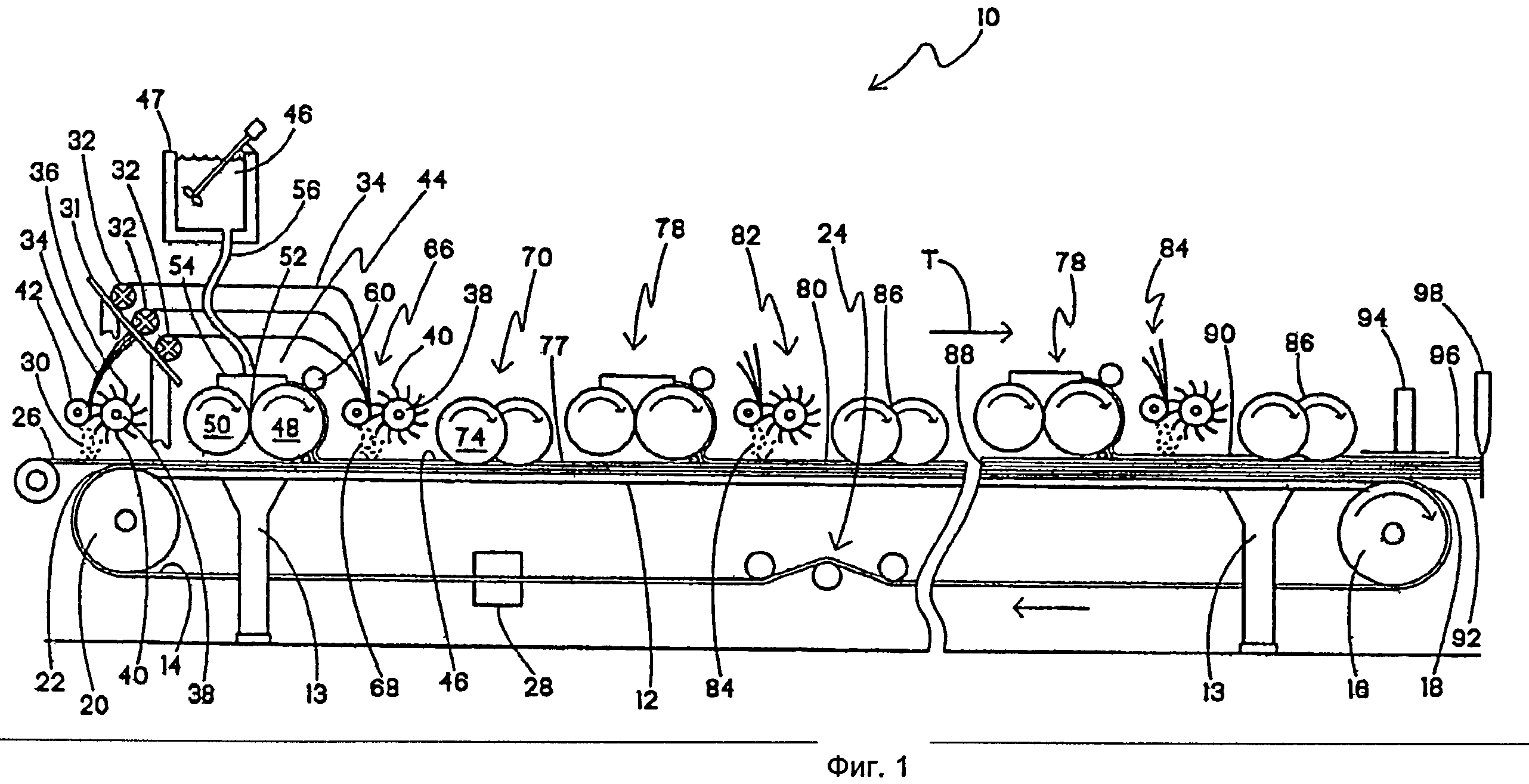

На Фиг.1 схематично показан вид в вертикальном разрезе устройства, пригодного для воплощения способа, предлагаемого согласно настоящему изобретению.

На Фиг.2 показан вид в перспективе участка подачи суспензии, пригодного для использования в соответствии с настоящим изобретением.

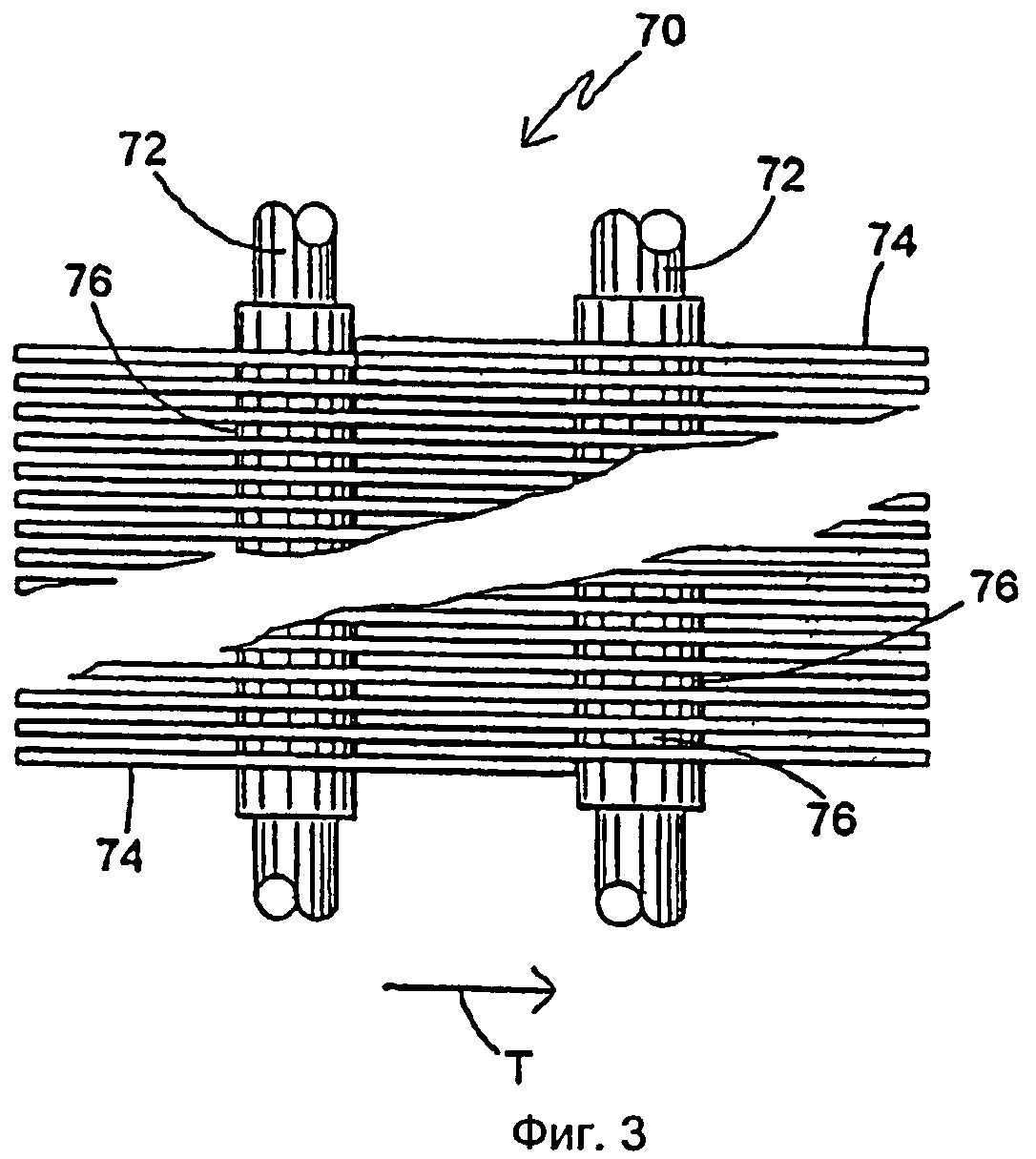

На Фиг.3 частично показан общий вид сверху устройства для заглебления, пригодного для использования в соответствии с настоящим изобретением.

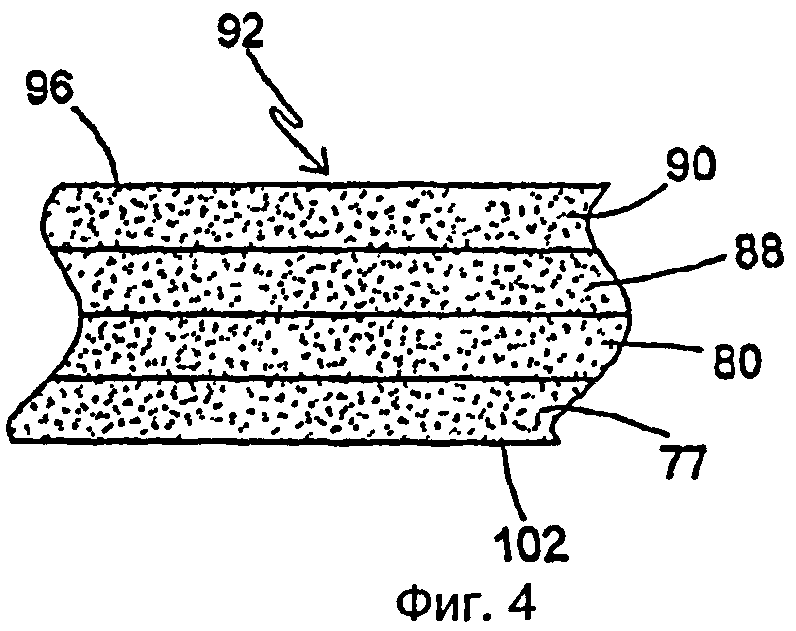

На Фиг.4 частично показан вертикальный разрез строительной цементной панели, изготовляемой согласно настоящему изобретению.

На Фиг.5 схематично показан вид в вертикальном разрезе альтернативного устройства, применяемого для воплощения способа, альтернативного способу, показанному на Фиг.1.

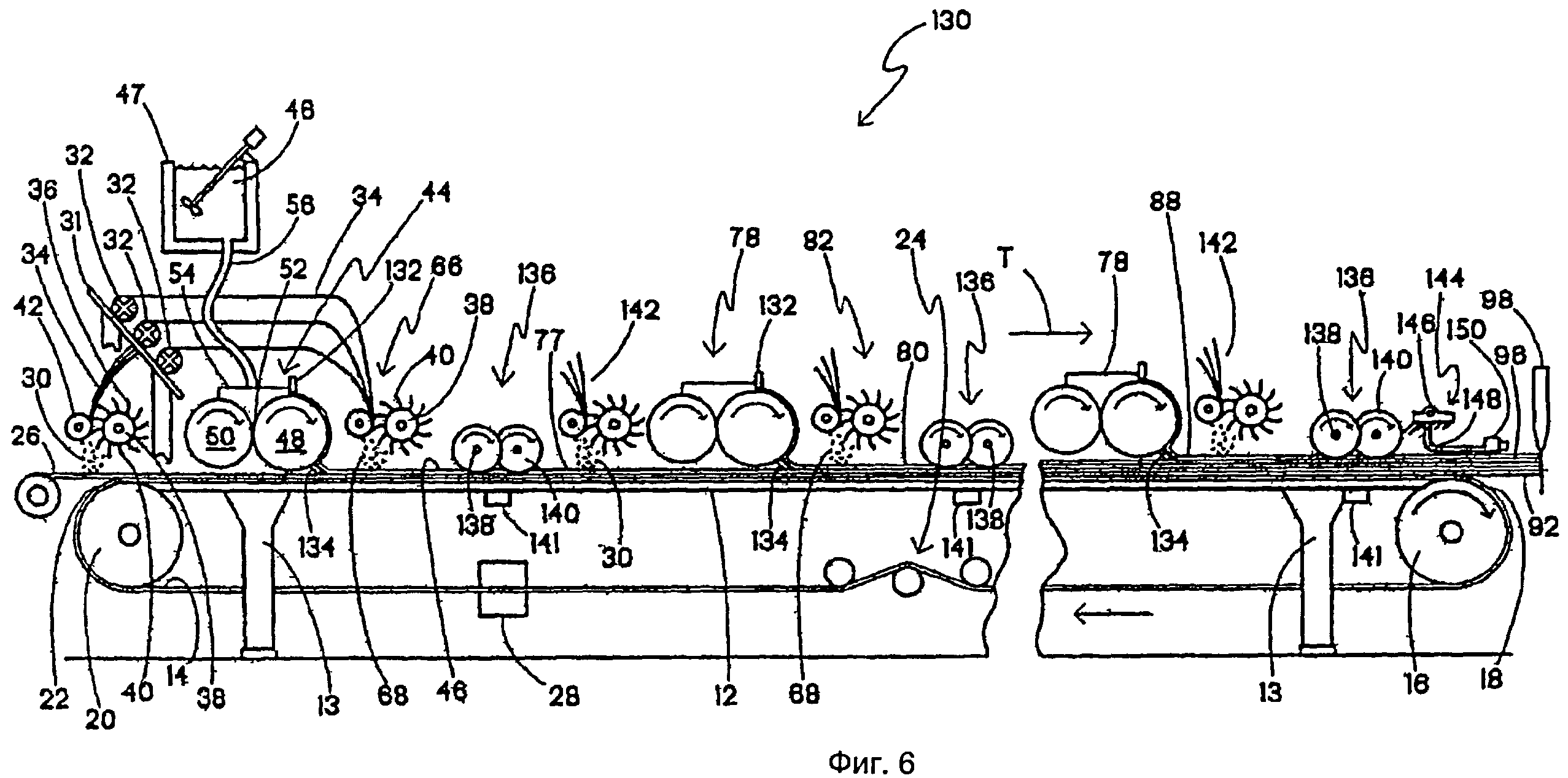

На Фиг.6 схематично показан вид в вертикальном разрезе альтернативного устройства, применяемого для воплощения альтернативного способа.

НАИЛУЧШИЙ СПОСОБ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

На Фиг.1 схематично показана производственная линия для изготовления строительных панелей, которая обозначена общим обозначением 10. Производственная линия 10 включает опорную раму или формующий стол 12, имеющий несколько стоек 13 или других опор. Опорная рама 12 снабжена движущимся поддерживающим устройством 14, например, бесконечной конвейерной лентой, изготовленной из резиноподобного материала и имеющей гладкую, непроницаемую для воды поверхность; тем не менее, изобретение включает и использование пористых поверхностей. Как известно в данной области техники, опорная рама 12 может быть изготовлена из по меньшей мере одного столообразного сегмента, который может включать обозначенные стойки 13. Опорная рама 12 также включает основной приводной вал 16, расположенный на дальнем конце 18 рамы, и направляющий вал 20, расположенный на ближнем конце 22 рамы. Также, устройство предпочтительно включает по меньшей мере одно устройство 24 для направления и/или натяжения ленты, предназначенное для поддержания требуемого натяжения и положения поддерживающего устройства 14 на валках 16, 20.

Также, в соответствии с предпочтительным примером реализации, устройство для осуществления способа может включать полотно 26, изготовленное из крафт-бумаги, прокладочной бумаги и/или других полотен поддерживающего материала, предназначенное для поддержания суспензии перед затвердеванием, что известно в данной области техники; указанное полотно 26 может быть уложено на поддерживающее устройство 14 с целью его защиты и/или поддержания в чистоте. Тем не менее, изобретение может включать формование панелей, изготовляемых на производственной линии 10, непосредственно на поддерживающем устройстве 14. В последнем случае, предусматривают по меньшей мере одну установку 28 для промывки ленты. В соответствии с уровнем техники, движение поддерживающего устройства 14 вдоль опорной рамы 12 осуществляют при помощи сочетания двигателей, шкивов, ременных или цепных передач, которые приводят в движение основной приводной вал 16. Изобретение также включает регулировку скорости поддерживающего устройства 14 в соответствии с требованиями конкретного производства.

В соответствии с настоящим изобретением, изготовление строительной цементной панели начинают либо с нанесения слоя рыхлых рубленых волокон 30 или слоя суспензии на полотно 26. Преимущество нанесения волокон 30 перед первым нанесением суспензии состоит в том, что волокна оказываются заглубленными в панель вблизи внешней поверхности получаемой панели. Предлагаемая производственная линия 10 может включать различные устройства для нанесения и измельчения волокон; тем не менее, в предпочтительных системах применяют по меньшей мере одну рейку 31, на которой находятся несколько катушек 32 шнура, изготовленного из стекловолокна, и шнур 34 из каждой катушки направляют в участок или устройство для измельчения, также называемый измельчителем 36.

Измельчитель 36 включает вращающийся ножевой вал 38, в котором закреплены лезвия 40, выступающие в радиальном направлении, расположенные перпендикулярно поперечному направлению поддерживающего устройства 14; измельчитель расположен вплотную к опорному валку 42, и их вращательное движение скоординировано. В предпочтительном примере реализации, ножевой вал 38 и опорный валок 42 находятся в относительно плотном взаимодействии, так что вращение ножевого вала 38 вызывает вращение опорного валка 42; тем не менее, изобретение включает и обратное взаимодействие указанных валов. Кроме того, на опорный валок 42 предпочтительно нанесено покрытие из эластичного поддерживающего материала, на поверхности которого происходит измельчение шнуров 34 на сегменты под действием лезвий 40. Длина рубленых волокон определяется расстоянием между лезвиями 40 на валке 38. Как видно из Фиг.1, измельчитель 36 расположен выше поддерживающего устройства 14 возле ближнего конца 22 механизма, что позволяет максимально использовать длину производственной линии 10. По мере измельчения волокнистых шнуров 34, волокна 30 свободно распределяются по полотну 26 поддерживающего устройства.

Затем, в участок загрузки суспензии или питатель 44 суспензии загружают запас 46 суспензии, поступающий из удаленного смесителя 47, например, загрузочного бункера, накопителя или подобного устройства. В соответствии с настоящим изобретением, в начале способа также может быть выполнено первоначальное нанесение суспензии на поддерживающее устройство 14. Несмотря на то, что изобретение включает использование различных затвердевающих суспензий, предлагаемый способ, в частности, предназначен для изготовления строительных цементных панелей. Как таковая, суспензия предпочтительно включает различные количества портландцемента, гипса, агрегатов, воды, ускорителей затвердевания, пластификаторов, вспенивающих добавок, наполнителей и/или других ингредиентов, хорошо известных в данной области техники и описанных в перечисленных выше патентах, содержание которых включено в настоящее описание по ссылке. Относительные количества указанных ингредиентов, включая отсутствие некоторых из них или добавление некоторых других ингредиентов, могут быть изменены в зависимости от конкретного применения.

Несмотря на то, что изобретение может включать использование питателей 44 суспензии, имеющих различные конструкции, обеспечивающие равномерное распределение тонкого слоя суспензии 46 на движущемся поддерживающем устройстве 14, предпочтительный питатель 44 суспензии включает основной дозирующий вал 48, расположенный перпендикулярно направлению движения поддерживающего устройства 14. Дополнительный или опорный вал 50 расположен параллельно вплотную к дозирующему валу 48 и находится с ним во вращательном взаимодействии, в результате чего между указанными валами образуется захват 52. Пара боковых стенок 54, предпочтительно изготовленных из неприлипающего материала, например, Тефлона® или подобного ему материала, предотвращает выход суспензии 46, заливаемой в захват 52, за пределы питателя 44.

Важная особенность настоящего изобретения состоит в том, что питатель 44 позволяет наносить равномерный, относительно тонкий слой суспензии 46 на движущееся поддерживающее устройство 14 или полотно 26 поддерживающего устройства. Подходящая толщина слоя составляет приблизительно от 0,127-0,5 см (0,05 дюйма до 0,20 дюйма). Тем не менее, при изготовлении предпочтительной четырехслойной строительной панели, получаемой в соответствии с предлагаемым способом, и при условии, что подходящая толщина строительной панели составляет приблизительно 1,27 см (0,5 дюйма), особенно предпочтительная толщина слоя суспензии составляет приблизительно 0,3175 см (0,125 дюйма).

Из Фиг.1 и Фиг.2 видно, что для получения вышеуказанной толщины слоя суспензии, питатель 44 суспензии обладает некоторыми особенностями. Во-первых, для обеспечения равномерного нанесения суспензии 46 по всему полотну 26, суспензию вводят в питатель 44 через гибкий трубопровод 56, расположенный в раздаточном устройстве 58, совершающем возвратно-поступательное движение в боковом направлении, присоединенном через кабель и приводимом в движение посредством гидропривода, конструкция которого хорошо известна в данной области техники. Суспензия, направляемая из гибкого трубопровода 56, затем поступает в питатель 44, совершая возвратно-поступательные движения, и заполняет резервуар 59, ограниченный валами 48, 50 и боковыми стенками 54. Слой суспензии 46 извлекают из резервуара благодаря вращению дозирующего вала 48.

Затем, для регулировки толщины слоя суспензии 46, извлекаемой из резервуара питателя 57 на внешнюю поверхность 62 основного дозирующего вала 48, чуть выше и/или чуть ниже по направлению движения от вертикальной центральной линии основного дозирующего вала 48 располагают валок 60, задающий или контролирующий толщину. Другой связанной с изобретением особенностью валка 60, контролирующего толщину, является то, что он позволяет работать с суспензиями, имеющими различные и постоянно изменяющиеся вязкости. Основной дозирующий вал 48 приводят в движение в том же самом направлении "Т", что и направление движения поддерживающего устройства 14 и полотна 26 поддерживающего устройства, и вращательное движение основного дозирующего вала 48, опорного вала 50 и валка 60, контролирующего толщину, задают в одном направлении, что позволяет свести к минимуму возможность преждевременного застывания суспензии на соответствующих движущихся внешних поверхностях. По мере того, как суспензия 46 движется на внешней поверхности 62 по направлению к полотну 26 поддерживающего устройства, поперечно расположенная снимающая проволока 64, находящаяся между основным дозирующим валом 48 и полотном 26 поддерживающего устройства, обеспечивает полное нанесение суспензии 46 на полотно поддерживающего устройства и предотвращает ее движение в обратном направлении к захвату 52 и резервуару 59 питателя. Снимающая проволока 64 также способствует освобождению основного дозирующего вала 48 от преждевременно застывающей суспензии и поддерживает образование относительно равномерного полотна суспензии.

Второй измельчительный участок или измельчительное устройство 66, предпочтительно, идентичное измельчителю 36, расположено вниз по направлению движения от питателя 44 и обеспечивает нанесение второго слоя волокон 68 на суспензию 46. В предпочтительном примере реализации, в измельчительное устройство 66 загружают шнуры 34, находящиеся в катушках на той же рейке 31, с которой производят загрузку измельчителя 36. Тем не менее, изобретение включает использование раздельных реек 31 для каждого отдельного измельчителя, в зависимости от конкретного применения устройства.

Из Фиг.1 и Фиг.3 видно, что устройство для заглубления, обозначенное общим обозначением 70, находится в функциональном взаимодействии с суспензией 46 и движущимся поддерживающим устройством 14 производственной линии 10; его функции состоят в заглублении волокон 68 в суспензию 46. Несмотря на то, что изобретение включает использование различных устройств для заглубления, неограничивающие примеры которых включают вибраторы, ролики с шипами и подобные им устройства, в предпочтительном примере реализации, устройство 70 для заглубления включает по меньшей мере пару, как правило, параллельных валов 72, расположенных в поперечном направлении к направлению движения "Т" полотна 26 поддерживающего устройства, находящегося на раме 12. Каждый вал 72 снабжен множеством дисков 74 относительно большого диаметра, которые отделены друг от друга в направлении оси вала при помощи дисков 76 меньшего диаметра.

Во время изготовления СЦП панелей, валы 72 и диски 74, 76 вращаются вместе вокруг продольной оси вала. Как известно в данной области техники, либо один, либо оба вала 72 могут быть приведены в движение двигателем; если только один из них приводится в движение двигателем, другой вал может быть приведен в движение ременной передачей, цепной передачей, зубчатой передачей или любой другой передачей, пригодной для задания соответствующего направления и скорости приводному валу. Соответствующие диски 74, 76 соседних, предпочтительно параллельных валов 72 перекрываются друг с другом, оказывая «месильное» или «массажное» воздействие на суспензию, позволяющее заглублять волокна 68, ранее нанесенные на нее. Кроме того, перекрывание и взаимодействующее вращательное движение близко расположенных дисков 72, 74 предотвращает налипание суспензии 46 на диски, и, таким образом, оказывает «самоочищающее» действие, которое значительно снижает время простоев производственной линии, вызываемых преждевременным застыванием комков суспензии.

Перекрывание дисков 74, 76, расположенных на валах 72, включает близкое друг другу расположение противоположных периферических частей разделительных дисков 76, имеющих малый диаметр, и относительно больших основных дисков 74, что также способствует «самоочищающему» действию. Поскольку диски 74, 76 вращаются вблизи друг друга (но, предпочтительно, в одном и том же направлении), это затрудняет прилипание частиц суспензии к деталям устройства и их преждевременное застывание. Наличие двух наборов дисков 74, смещенных относительно друг друга в боковом направлении, позволяет подвергать суспензию 46 множественному разрывающему воздействию, т.е. выполнять «месильное» действие, заглубляющее волокна 68 в суспензию 46.

По окончании заглубления волокон 68, или, другими словами, как только движущееся полотно 26 поддерживающего устройства проходит через устройство 70 для заглубления, первый слой 77 СЦП панели завершен. В предпочтительном примере реализации, высота или толщина первого слоя 77 приблизительно находится в диапазоне 0,127-0,5 см (0,05-0,20 дюйма). Было обнаружено, что этот диапазон обеспечивает требуемую прочность и жесткость при соединении с подобными слоями с образованием СЦП панели. Тем не менее, в зависимости от применения, допустимы другие значения толщины.

Для изготовления строительной цементной панели требуемой толщины нужно добавить дополнительные слои. Для этого установка включает второй питатель 78 суспензии, по существу идентичный питателю 44, находящийся в функциональном взаимодействии с движущимся поддерживающим устройством 14 и предназначенный для нанесения дополнительного слоя 80 суспензии 46 на существующий слой 77.

Кроме того, устройство включает дополнительный измельчитель 82, по существу идентичный измельчителям 36 и 66, находящийся в функциональном взаимодействии с рамой 12 и предназначенный для нанесения третьего слоя волокон 84, подаваемых с рейки (не показана), сконструированной и расположенной относительно рамы 12 аналогично рейке 31. Волокна 84 наносят на слой 80 суспензии и заглубляют с использованием второго устройства 86 для заглубления. Второе устройство 86 для заглубления, аналогичное по конструкции и расположению устройству 70 для заглубления, расположено чуть выше движущегося полотна 14 поддерживающего устройства, так что первый слой 77 при обработке не нарушается. Описанным способом изготавливают второй слой 80 суспензии, в который заглубляют волокна.

Из Фиг.1 и Фиг.4 видно, что для изготовления каждого последующего слоя затвердевающей суспензии и волокон производственная линия 10 включает дополнительный участок 44, 78 питателя суспензии с последующим измельчителем 36, 66, 82 волокон и устройством 70, 86 для заглубления. В предпочтительном примере реализации, для изготовления СЦП панели 92 формируют всего четыре слоя 77, 80, 88, 90. После нанесения четырех слоев затвердевающей суспензии с заглубленным в них волокном, как описано выше, на раме 12 предпочтительно располагают формующее устройство 94 (Фиг.1), предназначенное для формования верхней поверхности 96 панели 92. Такие формующие устройства 94 известны в области техники затвердевающей суспензии/изготовления плит, и обычно они представляют собой приводимые в действие пружиной или вибрационные пластины, при помощи которых регулируют высоту и форму многослойной панели с целью получения требуемых размеров. Важной особенностью настоящего изобретения является то, что панель 92 состоит из нескольких слоев 77, 80, 88, 90, которые при затвердевании образуют целостную, армированную волокном массу. При условии, что присутствие и расположение волокон в каждом слое контролируют и поддерживают в рамках требуемых параметров, описанных и рассмотренных ниже, расслоение панели 92, изготовляемой согласно предлагаемому способу, практически невозможно.

В этот момент, слои суспензии начинают затвердевать, и соответствующие панели 92 отделяют друг от друга при помощи устройства 98 для резки, которое в предпочтительном примере реализации представляет собой устройство для водоструйной резки. Для выполнения указанной операции пригодны и другие устройства для резки, включающие движущиеся лезвия, при условии, что с их помощью можно изготавливать достаточно острые края в композиции, составляющей предлагаемые панели. Устройство 98 для резки расположено по отношению к линии 10 и раме 12 таким образом, что изготавливают панели, имеющие требуемую длину; расположение устройства может быть отлично от схемы, показанной на Фиг.1. Так как скорость движения полотна 14 поддерживающего устройства относительно невелика, устройство 98 для резки может быть укреплено таким образом, что резку производят в направлении, перпендикулярном направлению движения полотна 14. Известно, что при больших скоростях производственной линии, такие устройства для резки располагают на производственной линии 10 под углом к направлению движения полотна. После резки отдельные панели 92 укладывают для дальнейшей обработки, упаковки, хранения и/или отгрузки, хорошо известных в данной области техники.

На Фиг.4 и Фиг.5 показан альтернативный пример реализации производственной линии 10, обозначенный общим обозначением 100. Линия 100 включает многие компоненты, имеющиеся в линии 10, и эти компоненты обозначены теми же цифрами, что и на линии 10. Основное отличие между линиями 100 и 10 состоит в том, что на линии 10 после изготовления СЦП панелей 92, тыльная или нижняя сторона 102 панели оказывается более гладкой, чем наружная или верхняя ее сторона 96, даже после обработки формующим устройством 94. В некоторых случаях, в зависимости от применения панели 92, может быть предпочтительно, если панель имеет гладкую сторону и относительно шероховатую сторону. Тем не менее, для применения в других областях, может быть желательно, чтобы обе стороны 96, 102 панели были гладкими. Так как гладкую структуру получают при контакте суспензии с гладким поддерживающим устройством 14 или полотном 26 поддерживающего устройства, то для получения СЦП панели, имеющей обе гладкие поверхности или стороны, как верхняя, так и нижняя поверхности 96, 102 должны быть сформованы на поддерживающем устройстве 14 или антиадгезионном полотне 26.

Для этой цели производственная линия 100 включает достаточное количество участков 36, 66, 82 измельчения, участков 44, 78 питателей суспензии и устройств 70, 86 для заглубления для изготовления по меньшей мере четырех слоев 77, 80, 88 и 90. Для изготовления дополнительных слоев, линия должна быть снабжена дополнительными повторяющимися участками, как это было описано для производственной линии 10. Тем не менее, для изготовления последнего слоя СЦП панели, производственная линия 100 снабжена верхним конвейером 106, на который натянуто полотно 108, движущееся в противоположную сторону и зафиксированное вокруг основных валов 110, 112 (один из которых приводной), при помощи которого на движущуюся многослойную суспензию 46 наносят слой суспензии и волокон 114, имеющий гладкую внешнюю поверхность.

Более конкретно, верхний конвейер 106 включает верхний участок 116 нанесения волокон, аналогичный участку 36 нанесения волокон, участок 118 питателя суспензии, аналогичный участку 44 питателя суспензии, второй верхний участок 120 нанесения волокон, аналогичный участку 66 измельчения, и устройство 122 для заглубления, аналогичное устройству 70 для заглубления, предназначенные для нанесения покровного слоя 114 в обращенном положении на движущуюся суспензию 46. Таким образом, получаемая СЦП панель 124 имеет гладкие верхнюю и нижнюю поверхности 96, 102.

Другая особенность настоящего изобретения состоит в том, что получаемая СЦП панель 92, 124 сконструирована так, что волокна 30, 68, 84 равномерно распределены по всей панели. Было обнаружено, что это приводит к получению относительно более прочных панелей с использованием относительно меньшего количества волокон, но с большей эффективностью. Отношение объемной доли волокон к объему суспензии в каждом слое предпочтительно находится в диапазоне от 1,5% до 3% от объема слоев 77, 80, 88, 90, 114 суспензии.

Как показано на Фиг.6 и Фиг.7, при изготовлении панелей при помощи устройства, изображенного на Фиг.1-5, было обнаружено, что в некоторых случаях количество волокон в слое суспензии ненадлежащим образом ограничено из-за сложностей, возникающих при тщательном заглублении достаточного количества волокон, что приводит к изготовлению недостаточно прочной СЦП панели. Так как введение более значительной объемной доли рыхлых волокон, распределенных внутри суспензии, играет важную роль в изготовлении панелей требуемой прочности, желательно увеличить эффективность введения таких волокон. Полагают, что для изготовления СЦП панели, включающей достаточную объемную долю волокон, при помощи системы, изображенной на Фиг.1-5, в некоторых случаях требуется ввести в панель избыточное количество слоев суспензии.

Соответственно, на Фиг.6 показана альтернативная линия или система для производства СЦП панелей, которая обозначена общим обозначением 130, пригодная для изготовления армированных волокном СЦП панелей, имеющих хорошие рабочие характеристики, и включающих относительно большой объем волокон в слое суспензии. Во многих случаях применение указанной системы позволяет получать панели с повышенным содержанием волокон. В то время как система, изображенная на Фиг.1-5, позволяет вводить один дискретный слой волокон в каждый последовательный дискретный слой суспензии, нанесенный после первоначального слоя, производственная линия 130 включает использование способа формирования нескольких дискретных слоев армирующего волокна в каждом дискретном слое суспензии, из которых получают панель требуемой толщины. Наиболее предпочтительно, описываемая система позволяет в течение одной операции производить заглубление по меньшей мере двух дискретных слоев армирующего волокна в индивидуальный дискретный слой суспензии. Дискретные армирующие волокна заглубляют в дискретный слой суспензии при помощи подходящего устройства для заглубления волокна.

Более конкретно, изображенные на Фиг.6 компоненты системы 130, также имеющиеся в системе 10, изображенной на Фиг.1-5, обозначены теми же цифрами, и описание этих компонентов, приведенное выше, справедливо и для системы 130. Кроме того, в соответствии с настоящим изобретением, устройство, описанное со ссылками на Фиг.6, может быть использовано в сочетании с устройством, описанным со ссылками на Фиг.1-5, как усовершенствование последнего, и, кроме того, изобретение включает использование верхнего конвейера 106, изображенного на Фиг.5, в системе 130, изображенной на Фиг.6.

При использовании альтернативной системы 130, изготовление СЦП панели начинают с нанесения первого слоя рыхлых рубленых волокон 30 на полотно 26. Затем, в участок подачи суспензии или питатель 44 суспензии загружают некоторый запас суспензии 46 из удаленного смесителя 47, например, загрузочного бункера, лотка или подобного устройства. Предполагается, что в этом примере реализации суспензия 46 представляет собой такую же суспензию, которую используют на производственной линии 10, изображенной на Фиг.1-5.

Кроме того, используют по существу аналогичный питатель 44 суспензии, включающий основной дозирующий вал 48 и опорный вал 50, между которыми образуется захват 52, и имеющий боковые стенки 54. Подходящая толщина слоев находится в диапазоне приблизительно от 0,127 до 0,889 см (от 0,05 дюйма до 0,35 дюйма). Например, для изготовления строительной панели, имеющей номинальную толщину 10,889 см

На Фиг.2 и Фиг.6 изображено, что суспензию 46 загружают в питатель 44 через гибкий трубопровод 56, расположенный в раздаточном устройстве 58, совершающем возвратно-поступательное движение в боковом направлении, присоединенном через кабель и приводимом в движение посредством гидропривода. Суспензия, направляемая из гибкого трубопровода 56, затем поступает в питатель 44, совершая возвратно-поступательные движения, и заполняет резервуар или напорный бак 59, ограниченный валами 48, 50 и боковыми стенками 54. Слой суспензии 46 извлекают из резервуара под действием вращения дозирующего вала 48.

Система 130 предпочтительно снабжена виброзатвором 132, при помощи которого отмеряют суспензию на вал для нанесения или дозирующий вал 48. Вибрация затвора 132 предотвращает образование значительных отложений в углах напорного бака 59 и обеспечивает образование более равномерного слоя суспензии, имеющего большую толщину, по сравнению со слоем, получаемым в отсутствие вибрации. Даже при наличии виброзатвора 132, основной дозирующий вал 48 и опорный вал 50 приводят в движение в том же самом направлении "Т", что и направление движения поддерживающего устройства 14 и полотна 26 поддерживающего устройства, что позволяет свести к минимуму возможность преждевременного застывания суспензии на соответствующих движущихся внешних поверхностях.

На пути движения суспензии 46 по внешней поверхности 62 основного дозирующего вала 48 по направлению к полотну 26 поддерживающего устройства, располагают подпружиненное лезвие шабера 134, которое отделяет суспензию от основного дозирующего вала 48 и помещает суспензию на движущееся полотно 26. Лезвие шабера 134 представляет собой усовершенствование по сравнению со снимающей проволокой 64, поскольку оно обеспечивает непосредственное движение суспензии 46 на расстояние, составляющее приблизительно 3,81 см (1,5 дюйма), до полотна 26 поддерживающего устройства, что позволяет непрерывно наносить неразрывное полотно суспензии на полотно или линию формования, что очень важно для получения гомогенных панелей.

Второй участок или устройство 66 для измельчения, предпочтительно идентичное измельчителю 36, расположенное по направлению движения после питателя 44, предназначено для нанесения второго слоя волокон 68 на суспензию 46. В предпочтительном примере реализации, в устройство 66 для измельчения направляют шнуры 34 с катушек, находящихся на той же рейке 31, с которой производят загрузку измельчителя 36. Тем не менее, изобретение включает использование раздельных реек 31 для каждого отдельного измельчителя, в зависимости от конкретного применения устройства.

Из Фиг.6 видно, что устройство для заглубления, обозначенное общим обозначением 136, находится в функциональном взаимодействии с суспензией 46 и движущимся поддерживающим устройством 14 производственной линии 130; его функции состоят в заглублении первого и второго слоев волокон 30, 68 в суспензию 46. Несмотря на то, что изобретение включает использование различных устройств для заглубления, неограничивающие примеры которых включают вибраторы, катки с шипами и подобные им устройства, в предпочтительном примере реализации, устройство 136 для заглубления аналогично устройству 70 для заглубления, с тем лишь исключением, что перекрывание соседних валов 138 в этом случае уменьшено до расстояния, составляющего приблизительно 1,27 см (0,5 дюйма). Также, было уменьшено количество дисков 140, и толщина дисков существенно увеличена по сравнению с дисками, показанными на Фиг.3. Кроме того, между соседними перекрывающимися дисками 140, находящимися на соседних валах 138, уменьшено расстояние или зазор до значения, составляющего порядка от 0,025 до 0,045 см (от 0,010 до 0,018 дюймов), с целью предотвращения застревания волокон между соседними дисками. В остальном, устройство 136 для заглубления оказывает такое же месильное воздействие, что и устройство 70, целью которого является заглубление или тщательное перемешивание волокон 30, 68 внутри суспензии 46.

Для дальнейшего улучшения заглубления волокон 30, 68 в суспензию 46, раму 12 вблизи каждого устройства 136 для заглубления снабжают по меньшей мере одним вибратором 141, находящимся в функциональной близости с полотном 14 поддерживающего устройства или бумажным полотном 26, который обеспечивает вибрацию суспензии 46. Было обнаружено, что такая вибрация способствует более однородному распределению рубленых волокон 30, 68 внутри суспензии 46. Для этой цели подходят традиционные устройства-вибраторы.

Как видно из Фиг.6, для введения в каждый слой суспензии 46 нескольких слоев волокон 30, 68, предлагаемая система 130 оснащена дополнительными участками 142 измельчения, расположенными между устройством 136 для заглубления и последующими питающими баками 78, так что волокна 30, 68 наносят до и после нанесения суспензии, образующей каждый слой суспензии 46. Было обнаружено, что такое усовершенствование позволяет вводить в суспензию значительно большее количество волокон и, соответственно, повышать прочность получаемой СЦП панели. В предпочтительном примере реализации, для изготовления СЦП панели 92 используют всего четыре слоя, включающих суспензию и волокна, несмотря на то, что на рисунке показано всего три.

После нанесения четырех слоев затвердевающей суспензии, в которую заглублены волокна, в соответствии с тем, что описано выше, на раме 12 устанавливают формующее устройство, например, вибрационную насадку 144, предназначенную для формования верхней поверхности 96 панели 92. Вибрация суспензии, оказываемая насадкой 144, способствует распределению волокон 30, 68 внутри панели 92 и обеспечивает получения более равномерной верхней поверхности 96. Насадка 144 включает монтажную опору 146, гибкий лист 148, закрепленный на монтажной опоре, элемент жесткости, проходящий по ширине листа (не показан) и генератор 150 вибраций, который вызывает вибрацию листа, предпочтительно расположенный на элементе жесткости. Изобретение включает применение и других формующих устройств как описанных выше, так и других устройств, известных в данной области техники.

Важная особенность настоящего изобретения состоит в том, что панель 92 состоит из нескольких слоев 77, 80, 88, 90, которые при затвердевании образуют целостную, армированную волоконном массу. При условии, что присутствие и расположение волокон в каждом слое контролируют и поддерживают в рамках требуемых параметров, описанных и рассмотренных ниже, расслоение панели 92, изготовляемой согласно предлагаемому способу, практически невозможно.

Использование двух дискретных слоев армирующего волокна в каждом индивидуальном дискретном слое суспензии приводит к получению следующих преимуществ. Во-первых, разделение общего количества волокна, которое должно быть введено в слой суспензии, на два или более дискретных слоя волокна уменьшает соответствующее количество волокна в каждом дискретном слое волокна. Уменьшение количества волокна в отдельном дискретном слое волокна повышает эффективность заглубления волокон в слой суспензии. Более эффективное заглубление, в свою очередь, приводит к образованию более прочных связей между поверхностями раздела и усилению механического взаимодействия между волокнами и цементной матрицей.

Кроме того, использование нескольких дискретных слоев армирующих волокон позволяет вводить большее количество армирующих волокон в каждый слой суспензии. Было обнаружено, что легкость заглубления волокон в слой суспензии зависит от общей площади поверхности волокон, имеющихся в дискретном слое волокна. Трудность заглубления волокон в слой суспензии постепенно повышается с увеличением количества волокон в дискретном слое волокна, в результате чего увеличивается площадь поверхности волокон, заглубляемых в слой суспензии. Было обнаружено, что, если общая площадь поверхности волокон в дискретном слое волокна достигает критического значения, то заглубление волокон в слои суспензии становится почти невозможным. Это создает верхний предел количества волокон, которое может быть успешно введено в дискретный слой суспензии. Применение нескольких дискретных слоев волокон для данного общего количества волокон, вводимых в дискретный слой суспензии, снижает общую площадь поверхности волокон в каждом дискретном слое волокна. Такое снижение площади поверхности волокон (за счет использования нескольких дискретных слоев волокон), в свою очередь, позволяет повышать общее количество волокон, которые могут быть успешно заглублены в дискретный слой суспензии.

Кроме того, использование нескольких дискретных слоев волокна позволяет осуществлять чрезвычайно гибкое распределение волокон по всей толщине панели. Для достижения различных целей может быть использовано различное количество волокон в индивидуальных дискретных слоях волокна. Получение готовой «сэндвичевой» конструкции сильно облегчается при использовании большого количества дискретных слоев волокна. С точки зрения прочности готовых изделий, а также для оптимизации затрат, особенно предпочтительными являются конфигурации панелей, включающие слои волокна, содержащие большие количества волокон возле поверхности панели, и слои волокна, содержащие меньшие количества волокон вблизи сердцевины панели.

Кроме того, были исследованы количественные зависимости влияния количества слоев волокна и слоев суспензии, объемной доли волокон в панели, толщины каждого слоя суспензии и диаметра единичного волокна на эффективность заглубления, и эти зависимости были учтены в конструкции предлагаемой системы 130. Была введена представленная ниже математическая модель концепции доли выступающей площади поверхности волокон для случая, включающего два дискретных слоя волокна и один дискретный слой суспензии. Было обнаружено, что в полном смысле слова волокна невозможно заглубить в слой суспензии, если доля выступающей площади поверхности волокон дискретного слоя волокна превышает 1,0. Несмотря на то, что волокна могут подвергаться заглублению, если доля выступающей площади поверхности волокон составляет менее 1,0, наилучшие результаты были получены, если доля выступающей площади поверхности волокон составляла менее 0,65. Если доля выступающей площади поверхности волокон составляет от 0,65 до 1,00, то эффективность и простота заглубления волокна оказывается различной; при этом наилучшие результаты заглубления были получены при значении, равном 0,65, а наихудшие - при 1,00. Другой способ определения этой доли состоит в том, что приблизительно 65% поверхности суспензии закрыто волокном.

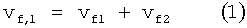

Пусть

vt = Общий объем основного слоя волокно-суспензия

vf,l = Общий объем волокна/слой

vf1 = Объем волокна, находящегося в дискретном слое 1 волокна основного слоя волокно-суспензия

vf2 = Объем волокна, находящегося в дискретном слое 2 волокна основного волокно-суспензия

vs,l = Объем суспензии в основном слое волокно-суспензия

Vf,l = Общая объемная доля волокон в основном слое волокно-суспензия

df = Диаметр единичного волокна

lf = Длина единичного волокна

tl = Общая толщина индивидуального слоя, включающего суспензию и волокна

ts,l = Толщина слоя суспензии в основном слое волокно-суспензия

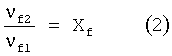

Xf = Отношение объема слоя 2 волокна к объему слоя 1 волокна в основном слое волокно-суспензии

nf,1, nf1,l, nf2,l = Общее количество волокон в слое волокна

Для определения доли выступающей площади поверхности волокон для слоя волокна в сэндвичевой конструкции «слой волокна/слой суспензии/слой волокна», полученной из одного дискретного слоя суспензии и двух дискретных слоев волокна, выведено следующее соотношение.

Пусть

Объем суспензии слоя равен vs,l.

Объем волокон в слое 1 равен vf1.

Объем волокон в слое 2 равен vf2.

Общая объемная доля волокон в основном слое волокно-суспензия равна Vf,l.

Общая толщина основного слоя волокно-суспензия равна tl.

Толщина слоя суспензии равна ts,l.

Пусть

Общий объем волокон (т.е. волокон в слое 1 и слое 2) равен Vf,l.

и

Пусть

Общий объем основного слоя волокно-суспензия, vt = Общий объем слоя суспензии + Общий объем двух слоев волокон =

Объединяя (1) и (2):

Общий объем волокна основного слоя волокно-суспензия в пересчете на общую объемную долю волокна может быть выражен в виде:

Таким образом, объем волокон в слое 1 может быть выражен в виде:

Аналогично, объем волокон в слое 2 может быть выражен в виде:

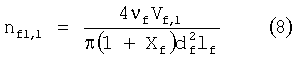

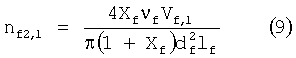

Предполагая, что волокна имеют цилиндрическую форму, общее количество волокон в слое 1, nf1,l может быть выражено из Уравнения 6 следующим образом:

где df означает диаметр единичного волокна, a lf означает длину единичного волокна.

Аналогично, общее количество волокон в слое 2, nf2,l, может быть выражено из Уравнения 7 следующим образом:

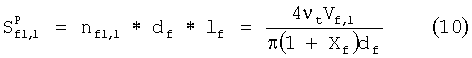

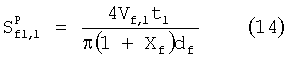

Площадь выступающей поверхности цилиндрического волокна равна произведению его длины на диаметр. Таким образом, общая площадь выступающей поверхности всех волокон в слое 1,

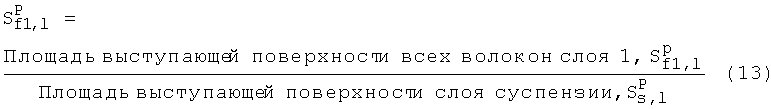

Аналогично, общая площадь выступающей поверхности волокон в слое 2,

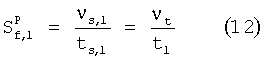

Площадь выступающей поверхности слоя суспензии

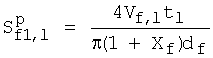

Доля выступающей площади поверхности волокон слоя 1 волокон,

Объединяя Уравнения 10 и 12, можно выразить долю выступающей площади поверхности волокон слоя 1 волокна,

Аналогично, объединяя Уравнения 11 и 12, можно выразить долю выступающей площади поверхности волокон слоя 2 волокна,

Уравнения 14 и 15 выражают зависимость параметра доли выступающей площади поверхности волокон,

Экспериментальные наблюдения подтверждают, что эффективность заглубления слоя сети волокон, нанесенного на слой суспензии, представляет собой функцию параметра «доля выступающей площади поверхности волокон». Было обнаружено, что чем меньше доля выступающей площади поверхности волокон, тем легче происходит заглубление слоя волокна в слой суспензии. Причина высокой эффективности заглубления волокон может быть объяснена тем фактом, что величина открытой поверхности или пористость слоя сети волокна увеличивается по мере уменьшения доли выступающей площади поверхности волокон. При наличии большей свободной поверхности усиливается проницаемость суспензии через слой сети волокна, что приводит к повышению эффективности заглубления волокон.

Соответственно, для достижения высокой эффективности заглубления волокон следует поддерживать значение доли площади поверхности волокон ниже критического уровня. Следует отметить, что варьирование одной или более переменных, имеющихся в Уравнении 15, можно регулировать долю выступающей площади поверхности волокон с целью достижения высокой эффективности заглубления волокна.

Были идентифицированы различные переменные величины, которые влияют на величину доли выступающей площади поверхности волокон, и были выдвинуты подходы, позволяющие регулировать величину «доли выступающей площади поверхности волокон» с целью достижения высокой эффективности заглубления волокна. Эти подходы включают варьирование одной или нескольких нижеследующих переменных с целью поддержания значения доли площади поверхности волокон ниже критического порогового уровня: количество отдельных волокон и слоев суспензии, толщина отдельных слоев суспензии и диаметр единичного волокна.

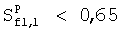

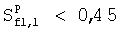

На основании этой фундаментальной работы было обнаружено, что предпочтительные величины доли выступающей площади поверхности волокон

составляют:

Предпочтительная величина доли выступающей площади поверхности волокон

Наиболее предпочтительная величина доли выступающей площади поверхности волокон

Объемная доля, Vf волокна в разработанной панели, например, если объемное процентное содержание волокна в каждом слое суспензии составляет 1-5%, вышеуказанные предпочтительные значения доли выступающей площади поверхности волокон могут быть достигнуты за счет изменения одной или более из следующих переменных: общего количества отдельных слоев волокна, толщины отдельных слоев суспензии и диаметра единичного волокна. В частности, были определены полезные диапазоны изменения этих переменных, при которых получают предпочтительные значения доли выступающей площади поверхности волокон:

Толщина отдельных слоев суспензии, ts,l

Предпочтительная толщина отдельных слоев суспензии, ts,l≤0,889 см (0,35 дюймов)

Более предпочтительная толщина отдельных слоев суспензии, ts,l≤0,635 см (0,25 дюймов)

Наиболее предпочтительная толщина отдельных слоев суспензии, ts,l≤0,381 см (0,15 дюймов)

Диаметр единичного волокна, df

Предпочтительный диаметр единичного волокна, df≥30 текс

Наиболее предпочтительный диаметр единичного волокна, df≥70 текс

Примеры

На Фиг.4 изображен фрагмент панели 92, изготавливаемой согласно предлагаемому способу с использованием предлагаемой системы; указанная панель включает четыре слоя суспензии 77, 80, 88 и 90. Эта панель служит лишь примером, поскольку панель 92, изготавливаемая согласно настоящему изобретению, может включать один или более слоев. В соответствии с приведенными выше математическими закономерностями, слои суспензии 77, 80, 88 и 90 могут включать различные объемные доли волокон. Например, поверхностные или лицевые слои 77, 90 включают определенную объемную долю Vf волокна, равную 5%, в то время как внутренние слои 80, 88 включают долю Vf, равную 2%. Это позволяет получать панель с повышенной прочностью внешней поверхности и относительно меньшей прочностью внутренней части, что может быть полезно для некоторых вариантов применения панелей или для снижения стоимости за счет экономии волокна. В соответствии с настоящим изобретением, объемная доля Vf волокна в разных слоях 77, 80, 88, 90 может быть различной, в зависимости от применения изделия; кроме того, различным может быть и количество слоев.

Кроме того, в каждом слое суспензии может быть изменено содержание волокна. Например, при объемной доле Vf волокон, равной 5%, например, слой 1 волокон возможно включает определенную объемную долю суспензии, равную 3%, а слой 2 волокон возможно включает определенную объемную долю суспензии, равную 2%. Таким образом, Xf составляет 3/2.

Панели были изготовлены при помощи системы, изображенной на Фиг.6, с использованием описанной выше формулы для определения доли выступающей площади поверхности волокон. Толщина панелей составляла от 1,27-2,08 см (0,5 до 0,82 дюйма). Толщины индивидуальных слоев суспензии составляли от 0,3175 до 0,5207 см (от 0,125 до 0,205 дюйма). Общая объемная доля Vf волокна составляла 2,75-4,05%. В панели 1, как описано выше со ссылкой на Фиг.4. внешние слои волокна 1 и 8 содержали относительно большую объемную долю (%) по отношению к общему объему панели, по сравнению с внутренними слоями, 0,75% в сравнении с 0,43%; доля выступающей площади поверхности волокон составляла от 0,63 на внешних слоях 1 и 8 и 0,36 на внутренних слоях 2-7. Напротив, панель 4 включала ту же объемную долю %, равную 0,50, во всех слоях волокна, и аналогичную постоянную долю выступающей площади поверхности волокон, равную 0,42, для всех слоев волокна. Во всех испытуемых панелях наблюдали прекрасное заглубление волокна. Интересно отметить, что прочность на изгиб панели 1 была лишь незначительно ниже прочности на изгиб панели 4, составив, соответственно, 23,45/25,06 МПа (3401/3634 фунт/кв. дюйм).

Применение предлагаемой системы 130 с увеличением количества слоев волокна, каждый из которых имеет собственную долю площади поверхности волокон, в каждый слой суспензии может быть введено большее количество волокна, но при этом не требуется увеличение количества слоев суспензии. Изготовленная при помощи вышеуказанного способа панель 92 может иметь ту же толщину, что и традиционные панели, и включать то же самое количество волокон, имеющих такой же диаметр, но включать меньшее количество слоев суспензии. Таким образом, получаемая панель 92 включает слои, имеющие более высокую прочность, но при этом ее изготовление обходится дешевле благодаря использованию более короткой производственной линии и меньшему расходу энергии и основного оборудования.

Несмотря на то, что был показан и описан конкретный пример реализации многослойного способа изготовления высокопрочных армированных волокном строительных цементных панелей, включающих повышенное содержание волокна, специалистам в данной области техники понятно, что в настоящем изобретении могут быть произведены изменения и модификации, не выходящие за пределы объема изобретения в его наиболее широких аспектах, определяемого прилагаемой формулой изобретения.

Реферат

Изобретение относится к непрерывному способу и устройству для изготовления строительных панелей с применением затвердевающей суспензии и может быть использовано в строительной промышленности для изготовления внутренних и внешних стен жилых и/или коммерческих конструкций. В способе изготовления армированных волокном цементных панелей применяют одну формулу для определения доли выступающей площади поверхности волокон первого слоя волокон. Применяют другую формулу для определения доли выступающей площади поверхности волокон второго слоя волокон, который осаждают на каждый слой затвердевающей суспензии получаемой панели. Способ также включает обеспечение требуемой объемной доли суспензии от процентного содержания волокон в слое суспензии, армированного волокном. Кроме того, способ включает регулирование по меньшей мере одного параметра, выбранного из диаметра волокна и толщины слоя суспензии, армированного волокном, в диапазоне 0,13-0,89 см (0,05-0,35 дюймов). Далее осуществляют последующее распределение объемной доли волокон в пропорции общего количества волокон. Распределение показывает сравнение количества волокон второго слоя по отношению к количеству волокон первого слоя. Доля поверхностной площади волокон и доля поверхностной площади волокон для каждого слоя волокон должна составлять менее 0,65. Способ включает обеспечение количества рыхлых индивидуальных волокон в соответствии с рассчитанной долей поверхностной площади волокон. Также способ включает обеспечение движущегося полотна, нанесение на полотно первого слоя рыхлых индивидуальных волокон, нанесение на первый слой рыхлых индивидуал�

Формула

применение первой формулы

для определения доли выступающей площади поверхности волокон первого слоя волокон, который осаждают на каждый слой затвердевающей суспензии получаемой панели;

применение второй формулы

для определения доли выступающей площади поверхности волокон второго слоя волокон, который осаждают на каждый слой затвердевающей суспензии получаемой панели;

обеспечение требуемой объемной доли Vf суспензии от процентного содержания волокон в слое суспензии, армированном волокном;

регулирование по меньшей мере одного параметра, выбранного из диаметра df волокна и толщины tl слоя суспензии, армированного волокном, в диапазоне 0,13-0,89 см (0,05-0,35 дюймов), и последующее распределение объемной доли Vf волокон в пропорции Xf общего количества волокон, показывающей сравнение количества волокон второго слоя по отношению к количеству волокон первого слоя так, что доля

обеспечение общего количества рыхлых индивидуальных волокон в соответствии с рассчитанной выше долей

обеспечение движущегося полотна;

нанесение на полотно первого слоя рыхлых индивидуальных волокон;

нанесение на первый слой рыхлых индивидуальных волокон слоя затвердевающей суспензии;

нанесение на слой затвердевающей суспензии второго слоя рыхлых индивидуальных волокон и

заглубление указанных рыхлых индивидуальных волокон в указанную суспензию таким образом, что в каждом указанном слое суспензии указанной панели равномерно распределены указанные несколько слоев волокон.

Комментарии