Теплообменная панель терморегулирующего устройства - RU208470U1

Код документа: RU208470U1

Чертежи

Описание

Описание полезной модели

Назначение и область применения

Полезная модель относится к области устройств и систем регулирования температурного режима, как в жилых, так и нежилых помещениях любого назначения отопления помещений, в частности, к панельно-лучистым системам обогрева и охлаждения, в том числе к обогреваемым полам и потолочным панелям.

Предшествующий уровень техники.

Известно, раскрытое в публикации патента ЕР 360889, решение нагревательного элемента в виде панели, снабженной расположенными параллельно каналами, в которых размещают нагревательный кабель. Устройство также содержит дополнительные полусферические модули которые располагают между заходами в каналы с двух противоположных сторон панели, образующие скругленные поверхности, к которым плотно прилегает кабель при формировании петель, когда его выводят из одного канала и вводят в соседний канал, для предотвращения перегибов или переломов кабеля. Однако данная конструкция сложна в ее практическом применении, а также не обеспечивает равномерное поддержание температурного режима по всей поверхности покрытия, образуемого панелями.

Из публикации CN103422650 известно также решение, раскрывающее способ изготовления и конструкцию панелей обогрева (по типу сэндвич-панели), покрытых теплопроводным материалом (тканью) и состоящих из модулей с параллельным расположением прямых и поворотных пазов (канавок) округлой или прямоугольной формы. Для отбора тепла от греющих элементов контура обогрева: труб и/или электрического кабеля, и последующей передачей тепла теплопроводному материалу модуля в конструкции использованы вкладыши виде узких пластин из алюминия или оцинкованного металла толщиной 0,2 - 0,5 мм с U-образным профилем, прямые (для прямых участков), и поворотные (вкладываются на поворотах торцевых панелей). К числу недостатков указанной конструкции следует отнести необходимость иметь широкую линейку теплопроводных вкладышей, поперечный профиль каждого из которых будет соответствовать диаметру используемого в конструкции греющего элемента трубопровода, имеющих существенный разброс значений в зависимости от изготовителя и/или планируемого режима эксплуатации устройства обогрева. Кроме того, данная конструкция обладает невысокой эффективностью вследствие неравномерности теплового распределения между чистовым покрытием над и между контуром обогрева, что связанно с разными характеристиками теплопроводности материала вкладыша и панели. Конструкция сложна в сборке, т.к. требует осуществления дополнительных операций по сборке на месте установке всех слоев покрытия устройства обогрева, а при подгонке типоразмера панелей под размеры отапливаемого помещения, вследствие используемых материалов для изготовления вкладыша и панелей возрастает риск коробления материала, как собственного самого покрытия устройства обогрева, так и конструкций чистового покрытия, располагаемого поверх. Используемый шаблон канавок не позволяет менять схему укладки греющих элементов контура обогрева, что сужает возможности применения данного решения на практике.

Известно также решение для водяных теплых полов с подогревом фирмы Thermotech (Термотех), Швеция и/или сходное с ним решение, раскрытое в публикации патента DE19755856, содержащее уплощенное основание, выполненное из полимерного материала с низкой теплопроводностью, одна из сторон которого, снабжена пазами для установки греющих элементов контура обогрева, и теплораспределительное покрытие, размещенное на основании со стороны снабженной пазами, в котором для отбора и распределения тепла используются алюминиевые пластины со специальными выступами омега-образного профиля, установленные на основании панели обогрева, выполненной из пенопласта и снабженного линейными или дугообразными пазами омего-образного профиля для размещения в них соответствующих выступов алюминиевых пластин и установки в пазах греющих элементов контура обогрева, в частности труб обогрева. Однако, данная конструкция обладает целым рядом конструктивных и эксплуатационных недостатков, в том числе, ранее указанных для конструкции, раскрытой в CN103422650. В частности, омега-образный профиль, необходимый для плотного прилегания теплопроводного материала к греющим элементам контура обогрева и фиксации их положения в теплораспределительных элементах, сложен в изготовлении и требует наличия специализированного оборудования для его выполнения. При этом, для выполнения алюминиевых пластин с выступами омега-образного профиля требуется применение специальных сплавов, которые одновременно обладают хорошей теплопроводностью, жесткостью и пружинящими свойствами, что в свою очередь приводит к существенному удорожанию технологического процесса и трудностям для массового производства. Как и в случае CN103422650 пластины определенного профиля подходят только для греющих элементов конкретного сечения и не могут использоваться при выборе греющих элементов иного типоразмера, что требует выпуска панелей с заготовками профилей разного сечения, сужая тем самым возможности быстрой адаптации имеющихся панелей обогрева под типоразмер греющих элементов контура обогрева. В виду жесткости применяемого для производства пластин материала панели обогрева данного решения не содержат поворотных пластин с теплопроводным слоем для греющих элементов, например, труб, диаметром более 10 мм, т.к. это связано с трудностями формования паза в алюминиевых сплавах из-за его деформации. Таким образом, около 10-15% греющей панели не имеет эффективной поверхности отбора, распределения и передачи тепла чистовому покрытию. Кроме того, элементы устройства обогрева представляют собой раздельные компоненты, которые при укладке влекут за собой выполнение работ в несколько этапов: сначала укладываются и прирезаются под размер пластины пенопластового основания, затем укладываются и прирезаются теплораспределительные пластины. Это приводит к увеличению сроков монтажа, а также перерасходу дорогостоящих материалов (теплораспределительных пластин), если при их непосредственной укладке выяснится, что ошибка была допущена на первом этапе. При этом теплораспрделительные пластины снабжены дополнительными продольными и поперечными линиями ослабленной прочности и/или прорезями, которые снижают эффективность теплообмена и равномерность теплораспределения конструкции в целом.

Из публикации патента РФ на полезную модель RU156635 известно также решение универсальной теплораспределительной панели устройства обогрева содержащее уплощенное основание, выполненное из полимерного материала с низкой теплопроводностью, одна из сторон которого снабжена пазами для установки греющих элементов контура обогрева, и теплораспределительное покрытие, размещенное на основании со стороны, снабженной пазами, Причем, основание и теплораспределительное покрытие неразъемно соединены между собой адгезионным соединением с образованием многослойной в вертикальном направлении структуры панели, где основание содержит комбинированное сочетание пазов с прямыми и дугообразно изогнутыми участками, каналы которых связаны между собой с образованием непрерывного контура, причем, по меньшей мере, один паз выполнен открытым с двух торцевых сторон основания, а теплораспределительное покрытие выполнено из материала с высокой теплопроводностью и содержит вдоль прямых участков паза профилированные продольные гофры, выступ каждого из которых является ответной частью соответствующего паза основания, неразъемно с ним соединенным адгезионным соединением, с формированием канала паза панели с теплораспределительным покрытием, при этом плоская поверхность теплораспределительного покрытия над участками паза основания с дугообразно изогнутым каналом снабжена перфорацией вдоль средней линии контура паза и поперечными к ней насечками с обеспечением возможности формирования по линии разрыва перфорации и насечек лепестков теплораспределительного покрытия и их отгиба внутрь полости канала паза. По совокупности существенных признаков данное решение является наиболее близким к заявленному и выбрано в качестве его прототипа. К числу недостатков данного решения следует отнести неравномерное прилегание внешней поверхности труб к смежным стенкам каналам, обусловленной трапециевидной формой сечения канала, что снижает эффективность теплообмена панели. Кроме того, диаметр трубы 17-20 мм в 1,7-2 раза превышает ширину устья паза, т.е. входа в трапециевидный канал, что оказывает сильное давление на стенки канала, действующее на изгиб панели и ее излом. Все это в совокупности не обеспечивает достаточной прочности конструкции и способствует ее разрушению по оси продольных каналов. Во избежание данных проблем основание панели армируют, либо используют материалы с более высокими характеристиками поперечной устойчивости, или снижают давление тепловых элементов на стенки трапециевидно сужающихся кверху каналов.

Вместе с тем, для всех вышеуказанных аналогов, включая прототип, характерен также недостаток связанный с использованием в конструкции неразъемного адгезионного соединения основания с теплораспределительным (теплоотводным) покрытием, образующим при отвердевании жесткое соединение, исключающее возможность использования данных панелей в широком диапазоне температур, как при низких температурах, так и при высоких температурах. Вследствие разности температурных расширений соединяемых материалов и используемого клеевого слоя, последний разрушается при эксплуатации панелей в условиях больших перепадов температур, и эксплуатации при низких температурах, что сужает область применения данных панелей, а также их эффективность из-за оказываемого воздействия на клеевой слой при регулировке температурного режима обслуживаемого помещения, в том числе, при смене режима с интенсивным обогревом (например, зимой) и его фактическим отсутствием или с применением систем охлаждения (например, в летний период). При существенном нагреве, известные из уровня техники клеевые составы, используемые для формирования адгезионных соединений основания и теплораспределительного покрытия такого рода теплообменных панелей расплавляются, теряя при этом свои адгезионные свойства, что приводит к нарушению целостность панели и утраты ею теплопроводных свойств.

Таким образом, проблема расширения возможности эффективного использования теплообменных панелей данного типа для широкого спектра температур является до настоящего времени актуальной и требующей решения.

Сущность полезной модели.

Технической проблемой, решаемой заявленной полезной моделью, является создание простой, универсальной конструкции теплообменной панели терморегулирующего устройства в которых могут быть устранены вышеуказанные недостатки известных технических решений. решений.

Технический результат достигаемый заявленной полезной моделью заключается в повышении термостабильности конструкции теплообменной панели в широком диапазоне температур, позволяющим таким образом расширить область применения данных панелей как в системах обогрева, так и охлаждения для жилых и нежилых помещений, без потери эффективности теплообмена и универсальности их применения.

Заявленный технический результат достигается тем, что используют теплообменную панель терморегулирующего устройства, содержащую выполненное из полимерного материала с низкой теплопроводностью уплощенное основание, имеющее две оппозитно расположенные плоские функциональные стороны, сопряженные по контуру с узкими боковыми сторонами, причем одна из функциональных сторон снабжена пазами с каналами для размещения трубопроводных элементов теплообменного контура, и теплообменное покрытие, выполненное из материала с высокой теплопроводностью, размещенное на поверхности функциональной стороны основания снабженной пазами, с возможностью покрытия как ее плоской поверхности, так и поверхности полости каналов пазов, отличающаяся от прототипа тем, что теплообменное покрытие, выполнено из фольги и соединено с поверхностью функциональной стороны основания адгезионным соединением, выполненным в виде клеевого покрытия с «остаточной липкостью» типа PSA, сохраняющим эластичность в диапазоне температур от -40°С до +100°С, а основание содержит комбинированное сочетание пазов с прямыми и дугообразно изогнутыми каналами, связанными между собой с образованием непрерывного контура, при этом, торцевые стороны каналов пазов, сопряженные с боковыми сторонами основания выполнены открытыми.

В предпочтительном варианте осуществления клеевое покрытие выполнено на основе клея с «остаточной липкостью» на акриловой основе.

В одном из возможных вариантов осуществления заявленной полезной модели, теплообменное покрытие содержит вдоль прямых участков паза профилированные продольные гофры, выступ каждого из которых является ответной частью соответствующего паза основания, при этом плоская поверхность теплообменного покрытия над участками паза основания с дугообразно изогнутым каналом снабжена перфорацией вдоль средней линии контура паза и поперечными к ней насечками, с обеспечением возможности формирования по линии разрыва перфорации и насечек лепестков теплообменного покрытия и их отгиба внутрь полости канала паза.

Согласно заявленному решению, основание может быть выполнено из вспененного пенополистирола и/или пенополиуретана плотностью не ниже 35 кг/м3. При этом теплообменное покрытие может быть выполнено из алюминиевой или медной фольги.

Также, в одном из предпочтительных вариантов осуществления заявленного решения, каналы каждого паза основания могут быть выполнены с поперечным сечением профиля в виде перевернутой омегообразной формы, с горизонтально ориентированным цилиндрическим нижним участком канала, переходящим в верхней части в узкий, открытый снизу и сверху участок канала с параллельными, перпендикулярно ориентированными боковыми сторонами, образующими устье паза. При этом ширина устья паза, предпочтительно, выполнена достаточной для прохода с усилием трубопроводных элементов теплообменного контура, но не менее 0,9 максимальной ширины их поперечного сечения, а диаметр нижней части канала сопоставим с максимальной шириной поперечного сечения трубопроводных элементов теплообменного контура, с обеспечением возможности их размещения во внутренней полости нижней части канала. Причем, в еще одном варианте осуществления, ширина устья, предпочтительно, не превышает 10,8 мм, а диаметр канала паза не превышает 22 мм.

В возможном варианте осуществления контур каналов пазов основания может включать не менее двух пересекающих поверхность соответствующей функциональной стороны основания прямых участка с каналами, расположенными параллельно, и не менее одного разворотного участка паза с дугообразно изогнутым каналом, расположенным между каналами прямых участков и соединенный с ними с формированием общего контура паза.

В другом варианте осуществления заявленного решения контур каналов пазов основания может содержать не менее двух пересекающих поверхность рабочей стороны основания прямых участка с каналами, расположенными параллельно, и сопрягаемые с ними дугообразные разворотные участки, располагаемые между ними и/или поворотные участки, в виде фрагмента дуги разворотного участка, сопрягаемые одной из сторон участка со смежной боковой стороной основания, располагаемых симметрично относительно оси симметрии рабочей поверхности основания, в еще одном варианте - относительно ее центра симметрии, а также с возможностью их сочетания в еще одном варианте осуществления, с формированием общего контура паза при любом из указанных вариантов осуществления.

Согласно заявленному решению, при любом варианте его осуществления, клеевое покрытие адгезионного соединения выполнено в виде располагаемых под углом, отличным от 0 и 90°, к направлению продольной и/или поперечной оси параллельных полос, в другом варианте, предпочтительно под углом 20-35° к короткой стороне прямоугольного основания. При этом полосы клеевого покрытия выполнены шириной 5-10 мм, а теплообменное покрытие может быть дополнительно снабжено разметкой в виде насечек, размещенных вдоль линий секционного разделения панели. Причем насечки в одном из вариантов осуществления могут быть размещены вдоль ортогональной к боковой стороне поверхности панели линии, проходящей через точки сопряжения прямого и поворотного участка паза, тогда как в другом варианте осуществления насечки могут быть размещены вдоль ортогональной к боковой стороне поверхности панели линии проходящей через точки сопряжения прямого и фигурного участка паза.

Краткое описание чертежей

Заявленное решение представлено на следующих иллюстративных материалах:

Фиг.1 теплообменнная панель с осесимметричным расположением пазов вдоль продольной оси: а) основание; б) теплообменное покрытие; б) панель в сборе.

Фиг.2 - теплообменнная панель с осесимметричным расположением пазов вдоль продольной и поперечной оси: а) основание; б) панель в сборе.

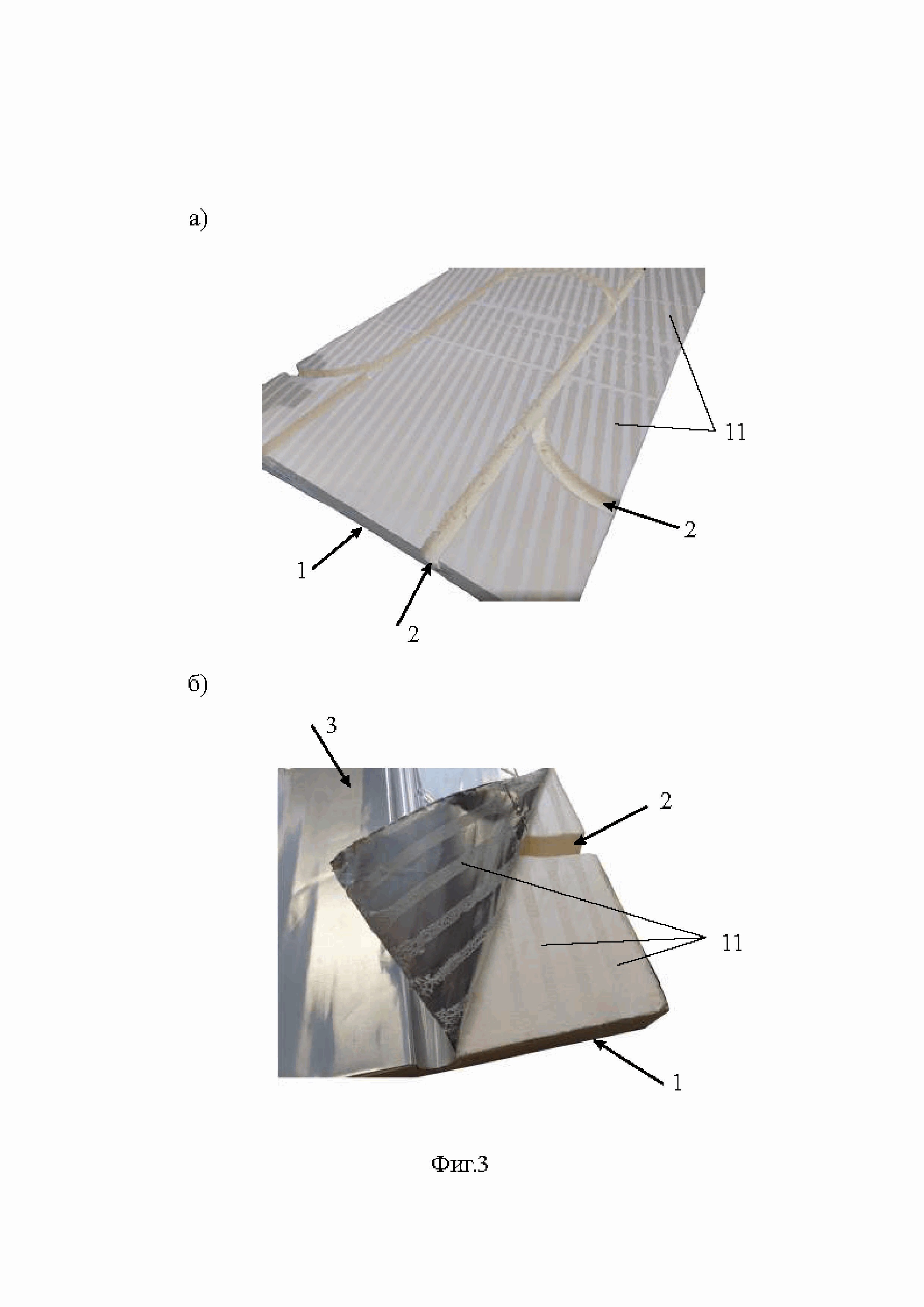

Фиг.3 - нанесение клея на основание теплообменнной панели: а) фрагмент основания с нанесенными полосами клея; б) фрагмент панели с приподнятым теплообменным покрытием на части теплообменной панели и нанесенным на основание и теплообменное покрытие полосами клеем;

Фиг.4 -вид основания сверху и сбоку на примере панели с осесимметричным расположением пазов вдоль продольной и поперечной оси; б) вид сбоку вышеуказанной панели

Фиг.5 - примеры некоторых возможных вариантов сегментирования теплообменной панели (на примере панели с осесимметричным расположением пазов вдоль продольной и поперечной оси симметрии).

Следует отметить, что прилагаемые чертежи иллюстрируют только некоторые из наиболее предпочтительных вариантов осуществления полезной модели и не могут рассматриваться в качестве ограничений содержания полезной модели, которое включает и другие варианты ее осуществления.

Осуществимость полезной модели.

Решение полезной модели в представленных примерах осуществления рассматривается со ссылкой, главным образом, на решение, применяемое в конструкции обогреваемого пола (теплый пол). Однако, очевидно, что для поддержания в заданном режиме эксплуатации равномерно распределенной и постоянной температуры помещения, может осуществляться как нагрев, так и охлаждение поверхности теплообменной панели терморегулирующего устройства. Таким образом, полезная модель наряду с обеспечением возможности нагрева поверхности теплообмена соответствующей теплообменной панели, в равной степени применима и для обеспечения эффективного процесса теплообмена и его равномерного распределения при осуществлении охлаждения соответствующей поверхности, вне зависимости от применяемой среды, поддерживающей равномерную температуру. В соответствии с вышеизложенным, под контуром теплообмена, включающим элементы теплообмена, в контексте заявленной полезной модели подразумеваются контуры обеспечивающие поддержание постоянной температуры в обслуживаемом помещении в заданном режиме эксплуатации, в качестве которых могут быть использованы контуры как греющих, так и охлаждающих элементов, а также работающие в любом из данных режимов, одинаково пригодные для нагревающей и охлаждающей среды, а также систем управления температурным режимом (терморегулирования) в помещении.

Как следует из чертежей, представленных на фиг. 1-5 теплообменная панель состоит из основания 1, снабженного пазами 2 для укладки элементов теплообменного контура, и теплообменного покрытия 3, соединенного с основанием 1 посредством эластичного адгезионного соединения, с образованием многослойной структуры теплообменной панели в вертикальном направлении

Уплощенное основание 1 выполнено из полимерного материала с низкой теплопроводностью, например, из вспененного пенополистирола, пенополиуретана предпочтительно, экструдированного, плотностью не менее 35 кг/м3. Реализуемый таким образом основанием 1 опорный слой панели, препятствует рассеиванию тепла в противоположную от сопряженной с теплообменным покрытием 3 теплообменной поверхности сторону и одновременно обеспечивает достаточную прочность основания, не требующую его дополнительного армирования, при формировании контура каналов пазов и прокладки в них элементов теплообменного контура. Изготовление основания из материала с вышеуказанными физико-химическими свойствами также обеспечивает возможность выполнения каналов пазов основания любой конфигурации и формы, без установки жестких требований к установке пропорционального соотношения высоты паза к минимальной толщине основания в нижней точке основания паза, как это требуется в решении прототипа, что, с одной стороны, позволяет расширить возможности в применении в составе теплообменного контура труб разного сечения, а с другой стороны, позволяет формировать тонкие основания, без потери качества теплообмена и прочности конструкции теплообменной панели. При этом высота поперечного сечения канала паза, предпочтительно, выше максимального значения высоты поперечного сечения греющего элемента не менее чем на 10%, что позволяет обеспечить надежную фиксацию теплообменного контура в каналах пазов и равномерный прогрев теплопроводного покрытия. В свою очередь для обеспечения эффективности теплообмена и равномерности теплораспределения, теплообменное покрытие 3, формирующее теплообменный слой панели, выполнено из материала с высокой теплопроводностью, в качестве которого, с обеспечением требуемых характеристик теплопроводности, соблюдением санитарных температурных норм и возможностью эффективного поддержания равномерного теплораспределения в течение длительного времени, предпочтительно, используют алюминиевую или медную фольгу. В рассматриваемом примере осуществления заявленного решения, в частности, используют алюминиевую фольгу, например, ФГ 0.15 х 600 Н8011Н толщиной 150мкм, нанесенную на основание из экструдированного пенополистирола толщиной 30мм. Выполненные таким образом теплообменный слой и основание обеспечивают в устройстве равномерное распределение теплообменного процесса под поверхностью чистового покрытия и эффективный теплообмен между смежными поверхностями теплообменной панели и чистового покрытия. Таким образом, достигается быстрый экономичный выход на требуемый температурный режим, с равномерным распределением по объему обслуживаемого помещения и поддержанием требуемых характеристик теплообмена в течение длительного периода с меньшими энергетическими затратами за счет равномерности процесса теплообмена по всей поверхности теплообменного покрытия и минимальными, практически сведенными к нулю, тепловым потерям в нем. В качестве чистового покрытия в разных примерах применения заявленного решения могут использоваться как напольные покрытия, элементы теплого пола, так и стеновые, потолочные покрытия, сопряженные с внешней поверхностью теплообменного покрытия заявленного решения теплообменной панели.

Согласно заявленной полезной модели, теплообменная панель без потерь эффективности сохраняет свою работоспособность в широком диапазоне температур -40°С-+100°С, что обеспечивается в заявленном решении применением для соединения между собой основания и теплообменного покрытия адгезионного соединения, сохраняющего свою эластичность в указанном рабочем диапазоне температур в процессе эксплуатации.

В известных из предшествующего уровня техники аналогах для соединения основания и теплообменного покрытия теплообменной панели используют адгезивный клей, с заложенными по теплостойкости ограничениями по верхнему пределу температуры (порядка +55°С), исключающий при этом возможность их использования при минусовых температурах, например, в качестве элементов систем охлаждения (особенно системах снеготаяния, холодильных камерах и панелях охлаждения), поскольку при низких температурах (например, в системах охлаждения) традиционно используемый для соединения конструктивных элементов теплообменной панели адгезионный материал, становится хрупким что приводит к отслаиванию теплообменного покрытия от основания, а вся конструкция перестает физически выполнять свое функциональное назначение - обеспечение теплообмена, и приходит в негодность. При этом, при высоких температурах, выше +80°С, используемый в указанных конструкциях жесткий адгезивный клей расплавляется, что приводит к его перераспределению по поверхности и созданию неравномерного натяжения покрытия, способствующее его разрушению в местах избыточного натяжения. Кроме того, при высоких значениях температуры утрачиваются адгезионные свойства данных составов, что приводит к ослаблению сцепления основания с теплообменным покрытием. При этом, даже в рабочем диапазоне температур, клеевое (адгезионное) соединение, известное из пиршествующего уровня техники и используемое в решении прототипа, быстро затвердевает при соединении склеиваемых поверхностей, образуя неразъемное жесткое соединение, что в условиях перепада температур или нестабильном температурном режиме приводит к короблению, как самого клеевого соединения, так и соединяемых им поверхностей, вследствие существующей разницы характеристик теплового расширения сопрягаемых материалов. Нарушение целостности клеевого соединения элементов теплообменной панели приводит к нарушению процессов теплообмена и снижению их эффективности.

Вместе с тем деформации теплообменного покрытия в известных решениях обуславливается также и возникающим напряжением в стенках трубных элементов теплообменного контура, прокладываемого в каналах пазов теплообменной панели, вызванным эффектом расширения/сжатия конструкции трубных элементов при соответствующем нагревании/охлаждении теплоносителя, проходящего внутри теплообменного контура. Расширение/сжатие трубопроводных элементов оказывает воздействие на смежные с ними стенки канала, в том числе и на поверхностный слой, сформированный фольгированным теплообменным покрытием, что приводит к его деформации и нарушению целостности покрытия. Данный эффект усиливается при повреждении адгезионного соединения, вследствие вышеуказанных процессов разрушения или расплава клеевого соединения под воздействием изменяющегося температурного режима эксплуатации и разности теплового расширения сопрягаемых элементов конструкции.

Таким образом, известные из уровня техники конструкции быстро теряют свои эксплуатационные характеристики и перестают выполнять свое функциональное назначение - обеспечение требуемого температурного режима в помещении за счет равномерного процесса теплообмена. Это в равной степени относится к теплообменным панелям применяемым как в конструкциях полов, так и стен и потолков, снабженных контурами теплообмена, работающими на охлаждение (вплоть до минусовых значений температуры) или отопление с температурой до 100°С.

В отличие от аналогов в заявленном решении в качестве адгезионного соединения основания и теплообменного покрытия используют PSA (Pressure Sensitive Adhesive) клеи, которые не переходят в твердое состояние после его нанесения на соединяемые поверхности или их приклеивания, и остаются «постоянно липкими» (так называемые клеи с «остаточной липкостью»).

Для обеспечения работоспособности теплообменной панели в требуемом диапазоне температур -40°С- + 100°С, предпочтительно, использование PSA материалов на основе акрила (модифицированного акрила), сохраняющих свои характеристики при эксплуатации в указанном диапазоне температур, что позволяет применять теплообменную панель, в качестве теплообменных элементов в системах снеготаяния, складах-холодильниках, подогрева кровель, пандусов, площадок и т.п. Для достижения указанной цели, например, могут быть использованы клеи производства компании H.B.Fuller марки Swift®col 9060, Fulltak SE 7614, Fulltak SE 5235 (https://www.klei-kontakt.ru/produktsiya/klei-s-ostatochnoy-lipkostyu/), ЭРГОТАК (http://termo-klev.ru/termoklev-s-ostatochnoi-lipkostiu), ВАПА-ЭР и т.п..

В дополнение к выше рассмотренным свойствам, применение таких адгезионных материалов позволяет упростить и сделать более гибким технологический процесс производства теплообменных панелей за счет возможности введения в производственный цикл временных разрывов значительной протяженности, поскольку соединять и склеивать детали можно от нескольких часов до нескольких суток после нанесения клеевого слоя.

При этом клеи с остаточной липкостью на основе акрила обладают устойчивой внутренней (когезионной) прочностью клеевой массы, т.е. высокой прочностью на отрыв и сдвиг. Это позволяет наносить клеевой состав экономично в виде полосок 11 (фиг.3 а) и б)) шириной 5-7мм с пробелами шириной 10-15мм. Несмотря на такую экономичность расходования клея конструкция в целом сохраняет свою прочность между слоями как при продольных, так и поперечных силах воздействия на слои, в том числе на отрыв, сжатие, расширение и/или сужения.

Для нанесения адгезионного слоя полосками на валу клеемазательной машины выполняют каналы (например, за счет выполнения пропилов) шириной и глубиной 5-7 мм, удерживающих в себе клей. Плоские поверхности вала между пропилами не только прижимают изделие между валами при нанесении клея, проталкивая его по ходу движения, но и выдавливают клей с плоской поверхности в сторону канавок (пропилов) образуя, таким образом выпуклую полоску клея на поверхности основания фольгированного элемента.

В дальнейшем технологическом цикле после присоединения фольги теплообменного слоя к основанию панели, валом каландра фольгу прижимают к основанию, в результате выпуклая часть полоски клея расплющивается, обеспечивая высокое поверхностное прилегание и адгезионное соединение слоев, обеспечивающее демпфирование сдвижки слоев в процессе монтажа и эксплуатации изделия в различных тепловых режимах.

Нанесение адгезионного состава в виде полосок клея с остаточной липкостью в сопоставлении с его нанесением сплошным слоем, помимо экономии, обеспечивает возможность наносить полосы клея под углом к осям симметрии (продольной либо поперечной оси симметрии) панели, что, в свою очередь, позволяет получить дополнительные технологические и эксплуатационные преимущества. Так, в отличие от сонаправленного оси симметрии панели (продольного или поперечного) направления нанесения клея, нет необходимости центровать каждое изделие так, чтобы клей попадал не только на внешние края элемента, но и на края прямых и поворотных участков каналов в достаточном количестве для прочного и равномерного приклеивания фольгированного теплопроводного слоя к основанию пластины. При нанесении адгезивного состава (клея) в виде равномерно распределенных, наклонных к оси симметрии панели полосок, клей в достаточном количестве попадает, как на края соединяемых слоев панели, так и кромки каналов пазов, обеспечивая равномерное соединение теплообменного покрытия с основанием по всей поверхности сопрягаемых слоев теплообменной панели.

Размещение полос клея под наклоном к любой (продольной, поперечной) оси симметрии панели также позволяет исключить затекание клея в полость канала пазов основания присущее конструкциям теплообменных панелей, в которых адгезионное соединение выполнено в виде сплошного покрытия, либо в виде нанесения клеевого состава полосами вдоль одной из осей симметрии панели. Затекание избытка клея в прямые и поворотные каналы приводит к частичному приклеиванию фольгированного покрытия к местам затекания клея, с формированием неравномерного рельефа стенок канала, и образованием мест избыточного натяжения фольгированного покрытия в месте его точечного приклеивания. В дальнейшем оба данных обстоятельства препятствуют установке теплообменного контура в паз и равномерному охвату его фольгированным покрытием по внешнему контуру. Неравномерный рельеф покрытия фольги в канале с формированием зоны избыточного напряжения в местах повышенного затекания клея с точечным прилипанием к ним фольгированного покрытия теплообменного слоя, в итоге, приводит к нарушению целостности и потере теплообменных свойств теплообменного покрытия в процессе монтажа теплообменного контура в паз или в процессе эксплуатации теплообменной панели или, покрытия, состоящего из такого рода теплообменных панелей.

Для эффективного теплообмена фольгированное теплообменное покрытие должно максимально плотно прилегать к теплообменному контуру и поверхности основания. Для достижения данной цели фольгированное теплообменное покрытие должно быть приклеено по верхней поверхности прилегания и свободно располагаться в канале паза, с обеспечением возможности плотного охвата и обжатия элементов теплообменного контура при его монтаже в канале паза. При этом клеевой слой должен обладать определенной «подвижность» (эластичностью), чтобы фольга не оторвалась по ребрам как прямого, так и поворотного участка канала. Данный эффект в полной мере достижим при выполнении адгезионного соединения поверхностей основания и теплообменного покрытия клеевым составом с остаточной липкостью, нанесенного в виде эквидистантно расположенных полос, наклонных по отношению к оси симметрии панели. Экономное расходование клея при нанесении его полосами снижает риск его затекания в канал или формирования избытка клея на внешних гранях панели, при этом наклонное размещение полос клея исключает также возможность полного отсутствия клея вдоль ребер, сформированных по внешнему краю панели, а также на границе каналов пазов, поскольку наклонные полосы всегда в достаточном количестве будут пересекать указанные ребра, нанося достаточное количество клея для формирования адгезионного соединения между основанием и теплообменным покрытием. Фольгированное покрытие гарантированно прочно приклеено к основанию панели и ребрам каналов, но при этом свободно в самом канале и не прикреплено к основанию жестко, а напротив, остается подвижным (эластичным) за счет свойств клея и свободного пространства для проявления его когезионных свойств.

Поскольку при нанесении клея наклонными полосами на всех гранях, как внешних гранях панели, так и гранях прямых и поворотных участков каналов пазов, формируется достаточно клеевой массы для удержания фольгированного теплообменного покрытия на основании элемента, а расстояние между полосками клея и промежутками без клея таково, что количества клея достаточно, чтобы удержать любой участок фольги, даже если, например, клей не попал точно на уголок приклеиваемой фольги, вне зависимости от направления, фрагментарности и/или количества линий реза панели на фрагменты (элементы) фольгированное покрытие и основание пластины всегда остаются скреплены клеевым слоем, что позволяет осуществлять подгонку конфигурации панели (подрезать, фрагментировать) по месту монтажа (укладки) в любом соотношении сторон без ущерба качеству и физическим свойствам изделия.

Полоски клея могут быть нанесены под углом, отличным от 90° и 0° к линии подачи элемента в клеемазательную машину (перпендикуляр к линии вала). Как показывает практика, оптимальный угол 20-35° к линии вала клеемазательной машины (к короткой стороне элемента) либо к оси симметрии панели, что не требует серьезного увеличения ширины рабочей области клеевой машины.

Основание 1 содержит комбинированное сочетание открытых сверху пазов 2 разной конфигурации, каналы которых связаны между собой с образованием непрерывного контура. Согласно заявленной полезной модели, непрерывный контур пазов, в частности, в одном из вариантов осуществления включает не менее двух пересекающих поверхность соответствующей рабочей стороны основания прямых 4 участка с каналами, расположенными параллельно, и не менее одного разворотного 5 участка паза с дугообразно изогнутым каналом, расположенным между каналами прямых участков и соединенный с ними с формированием общего контура паза. При этом контур каналов пазов основания в предпочтительном варианте содержит, по меньшей мере, два пересекающих поверхность рабочей стороны основания прямых участка с каналами, расположенными параллельно, и сопрягаемые с ними дугообразные разворотные участки, располагаемые между ними, а также поворотные 6 участки, в виде фрагмента дуги разворотного участка, сопрягаемые одной из сторон участка со смежной боковой стороной основания, располагаемых симметрично на рабочей поверхности основания с формированием общего контура паза (фиг. 1, 4). В других возможных вариантах осуществления заявленного решения контур каналов пазов выполнен симметричным относительно: одной из осей симметрии рабочей поверхности основания; осей симметрии рабочей поверхности основания; центра симметрии рабочей поверхности основания. Возможны и иные варианты формирования контура пазов, предпочтительно, располагаемых в соответствии с выбранным принципом симметричности расположения его участков. Формирование общего контура паза, включающего участки паза с каналами разной конфигурации (прямые и дугообразно изогнутые) обеспечивает возможность непрерывной прокладки элементов теплообменного контура по выбранной схеме укладки вдоль контура пазов, упрощая процесс монтажа и время на его осуществления, а также расширяя возможности применения в процессе монтажа любых схем укладки контура теплообмена благодаря универсальности контура пазов.

Очевидно, что согласно заявленной полезной модели, симметрично расположенные участки пазов позволяют унифицировать теплообменную панель и при ее практическом применении. Панели, согласно заявленному решению, могут быть легко состыкованы друг с другом, т.к. имеют симметричные выводы каналов на боковую поверхность панелей. Вследствие применения симметричной схемы распоряжения участков контура пазов панель может быть легко сегментирована при монтаже терморегулирующего устройства по месту его установки, с минимальными отходами, т.к. сегментированные элементы не теряют структуры расположения каналов и легко стыкуются между собой, что существенно сокращает время на осуществления монтажных работ и снижает риски потери эффективности теплообмена вследствие неточной стыковки контура пазов и, как следствие , нарушения целостности защитного слоя формируемого основанием, в случае формирования щелей и/или нарушения целостности теплообменного покрытия при нарушении контура канала, а также любых иных внешних неблагоприятных воздействий оказывающих влияние на характеристики теплообмена, обеспечиваемого стыкуемыми фрагментированными элементами теплообменной панели.

Дополнительно, для удобства секционного разделения панели на модули, теплообменное покрытие может быть снабжено, нанесенными перфорацией 9, насечками 10, выполненными в направлении линий секционного разделения и определяющих местоположение опорных точек, через которые данные линии проходят. Указанные модули, всегда стыкуются друг с другом и смежной теплообменной панелью вне зависимости от их пространственной ориентации и конфигурации (прямой, поворотный(изгибный)) стыкуемых смежных каналов пазов, что способствует повышению эффективности и равномерности теплообмена по всей поверхности теплообменного покрытия, сформированной указанными панелями и модулями при их монтаже согласно выбранной схеме укладки теплообменного контура, обеспечивающей наиболее оптимальные характеристики теплообмена исходя из условий эксплуатации устройства, а также способствует существенному сокращению производственных и временных затрат на изготовление модулей с требуемой конфигурацией каналов пазов и монтаж устройства теплообмена на их основе, недостижимых при использовании панелей обогрева известных из предшествующего уровня техники.

Согласно заявленной полезной модели, в одном из вариантов осуществления, теплообменное покрытие 3, эластично, с сохранением подвижности, соединенное посредством адгезионного соединения, клеем с остаточной липкостью с основанием 1, содержит вдоль канала прямых 4 участков паза, сопряженные с плоской поверхностью покрытия, профилированные продольные гофры 7, в частности, U-образного профиля, в виде вогнутых канавок. Выступ 8 каждого гофра 7 является ответной частью соответствующего паза 4 основания. Наличие профилированного гофра обеспечивает формирование многослойной структуры панели в области канала прямого участка паза. При этом, плотное прилегание теплообменного покрытия, как к основанию, так и к элементам теплообменного контура, прокладываемого в канале, способствует повышению эффективности теплообмена всей поверхности теплообменного покрытия 3, за счет сокращения времени выхода на требуемый температурный режим, а также повышения эффективности и равномерности теплообмена по всей поверхности покрытия 3.

В возможном варианте осуществления, теплообменное покрытие 3 над дугообразно изогнутыми участками паза может быть выполнено в виде плоской поверхности снабженной перфорацией 9 вдоль средней линии контура паза основания и поперечными 10 к ней насечками на ширину паза, которая в случае использования поворотного или фигурного участка паза прорывается и плотно прилегает к элементу теплообменного контура, а в случае неиспользования указанных участков при укладке теплообменного контура, сохраняет целостность теплообменного покрытия.

Разрыв перфорации 9 теплообменного покрытия при укладке элементов теплообменного контура в канал паза осуществляется с одновременным формированием крыльев (на чертежах не показаны) по боковым сторонам канала: от линии закрепленной адгезионным соединением по краю канала паза плоской поверхности покрытия до линии его разрыва по линии перфорации. При этом, сформированные таким образом крылья выполнены с возможностью их отгиба в полость паза. Поперечные 10 насечки в свою очередь, служат для разбивки сформированных крыльев на отдельные лепестки (на чертежах не показаны), обеспечивающие их плотное прилегание к теплообменному контуру. Разделение крыльев теплообменного покрытия, сформированных по линии перфорации на лепестки, в свою очередь сформированные разрывами крыльев по линии поперечных насечек, позволяет устранить проблемы с деформацией теплообменного покрытия при его размещении в дугообразно изогнутом канале поворотного участка паза, обеспечивая тем самым повышение эффективности и равномерности теплообмена.

Повышение эффективность теплообмена всей конструкции обеспечивается тем, что в соответствии с заявленным решением полезной модели теплообменное покрытие охватывает не только плоские участки поверхности и теплообменный контур прямых участков пазов, но и изгибных участков, составляющих для большинства помещений около 10-15% обогреваемой поверхности, существенно повышая равномерность и эффективность теплообмена по всей обслуживаемой поверхности и возможность поддержания требуемого температурного режима в течение длительного времени при меньших энергозатратах.

Согласно заявленному решению полезной модели, каналы прямых, поворотных и разворотных участков пазов основания, предпочтительно выполняют с профильным сечением в виде «перевернутой» омега-образной формы. Ширина сечения в устье канала, предпочтительно, составляет 0,9 от минимального диаметра используемого трубопровода, т.е. не более 10,8 мм; высота (диаметр) канала в его цилиндрической части не превышает 22мм. Таким образом, верхняя часть канала с контуром поперечного сечения перевернутой омега-образной формы выполняет роль запирающего замка, пропуская внутрь канала трубу и удерживая ее в канале, при этом воздействуя кратковременно только на входные грани устья канала, а не на стенки канала в целом, что исключает воздействие сил излома на материал основания в канале. Кроме того, такая форма снижает риск воздействия на стенки канала при линейном расширении трубы внутри канала, в отличие от канала трапециевидной формы, при котором наблюдаются эффекты выгибания и излома панелей при большом линейном расширении трубы внутри канала. При этом, поскольку контур канала в ее цилиндрической части повторяет контур элемента контура теплообмена, вкладываемого в канал, а также за счет использования подвижного эластичного адгезионного соединения, применением клея с остаточной липкостью, теплообменный слой плотно по окружности прилегает к элементам (трубам) теплообменного контура, чем обеспечивается высокая эффективность теплообмена между теплообменным контуром и теплообменным слоем.

При этом, устройство, согласно полезной модели, работает следующим образом.

Теплообменные панели укладываются плотно друг к другу по поверхности основания. В пазы панели с теплообменным покрытием устанавливают, согласно выбранной схеме укладки, элементы теплообменного контура, например, трубы с теплоносителем или кабели. При этом при укладке теплообменного контура его элементы фиксируются внутри канала «замком», сформированным сужением канала паза в области устья и плотно прилегают к теплообменному покрытию в полости паза.

Теплообменное покрытие из алюминиевой фольги осуществляет теплообмен в результате его взаимодействия с элементами теплообменного контура, распложенных в каналах паза основания панели и распределяет его по всей теплообменной поверхности теплообменной панели, с последующей его передачей стяжке или непосредственно чистовому покрытию, уложенному поверх теплообменного покрытия элементов.

Основание теплообменной панели, к которому подвижно, с сохранением эластичных свойств во всем рабочем температурном диапазоне в течение срока службы теплообменной панели, приклеен слой теплообменного покрытия из теплопроводного материала, помимо опорного слоя выполняет роль теплоизолирующего слоя, препятствуя тепловым потерям всей конструкции вниз (в сторону основания, противоположную от стороны сопряженной с теплообменным покрытием), повышая тем самым эффективность передачи тепла вверх (в сторону чистового покрытия).

Таким образом, заявленная полезная модель позволяет обеспечить существенное повышение повышении термостабильности конструкции теплообменной панели в широком диапазоне температур, позволяющим таким образом расширить область применения данных панелей как в системах обогрева, так и охлаждения для жилых и нежилых помещений, без потери эффективности теплообмена и универсальности их применения.

Реферат

Полезная модель относится к области устройств и систем регулирования температурного режима как в жилых, так и нежилых помещениях любого назначения отопления помещений, в частности, к панельно-лучистым системам обогрева и охлаждения, в том числе к обогреваемым полам и потолочным панелям.

Технический результат достигаемый заявленной полезной моделью заключается в повышении термостабильности конструкции теплообменной панели в широком диапазоне температур, позволяющим таким образом расширить область применения данных панелей как в системах обогрева, так и охлаждения для жилых и нежилых помещений, без потери эффективности теплообмена и универсальности их применения.

Технический результат достигается использованием теплообменной панели терморегулирующего устройства, содержащей выполненное из полимерного материала с низкой теплопроводностью уплощенное основание, имеющее две оппозитно расположенные плоские функциональные стороны, сопряженные по контуру с узкими боковыми сторонами, причем одна из функциональных сторон снабжена пазами с каналами для размещения трубопроводных элементов теплообменного контура, и теплообменное покрытие, выполненное из материала с высокой теплопроводностью, размещенное на поверхности функциональной стороны основания, снабженной пазами, с возможностью покрытия как ее плоской поверхности, так и поверхности полости каналов пазов, отличающаяся от прототипа тем, что теплообменное покрытие выполнено из фольги и соединено с поверхностью функциональной стороны основания адгезионным соединением, выполненным в виде клеевого покрытия с «остаточной липкостью» типа PSA, сохраняющим эластичность в диапазоне температур от -40°С до +100°С, а основание содержит комбинированное сочетание пазов с прямыми и дугообразно изогнутыми каналами, связанными между собой с образованием непрерывного контура, при этом торцевые стороны каналов пазов, сопряженные с боковыми сторонами основания, выполнены открытыми. 18 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для повышения эффективности теплоотдачи нагревательного прибора в газообразных средах

Комментарии