Фритта - RU2060233C1

Код документа: RU2060233C1

Чертежи

Описание

Изобретение относится к легкоплавким составам фритт для получения эмалевых и глазурных покрытий.

Известен состав фритты [1] содержащий, мас.

Li2О 3-4

Na2O 0,75-3

BaО 3,5-9,5

В2О3 14,0-17,5

Al2O3 6,75-8,75

SiO2 48-55

ZrO2 6,75-10,5

F' 3-4.

Известный состав обладает устойчивостью, имеет коэффициент теплового расширения (20-300оС) в пределах порядка (58-62) 10-7 1/оС, точку размягчения порядка 600-625оС и высокое сопротивление воздействию кислот, имеющего место в пищевых продуктах, и щелочных ингредиентов.

Известен состав для глазурования [2] содержащий, мас.

Li2О 3-22

MgO 0-6

(причем Li2О + MgO ) 4

Al2O3 17-38

SiO2 26-70

(сумма Li2О, MgO,

Al2O3 и SiO2 ) 70-90

ZrО2 6-25

плавень (B2О3, K2О,

F, PbО, Na2О, CаО,

ZrО2, ZnО, BaО или

их смесь) 4-19

Коэффициент термического расширения

покрытия менее 5·10-6 1/град.

Достигаемым техническим результатом является повышение коэффициента термического расширения при отсутствии в составе свинца.

Указанный технический результат достигается тем, что фритта содержит, мол.

SiО2 44-68; Li2О 3-13; K2О 0,5-3,5; Na2О 2,5-7; ZnО 0,5-2, 5; Al2О3 2-8; B2О3 15-30; ZrО2 1-7.

Фритта может дополнительно содержать по крайней мере один компонент из группы СаО, F' при следующем соотношении компонентов, мол. SiО2 44-68; Li2О 3-11,5; K2О 0,5-3,5; Na2О 2,5-5,0; ZnО 0,5-2,5; Al2О3 2-7,5; B2 О3 15-30; ZrО2 1-5 по крайней мере один компонент из группы СаО 0,47-3 F' до 8.

Фритта может также дополнительно содержать по крайней мере один компонент из группы La2О3 до 3, Y2О3 до 1, CeО2 или Pr2О3 или Nd2О3 до 1.

При приготовлении

покрытия в его состав можно вводить 10-90% пигмента, предпочтительно 10-40%

Состав может изготавливаться и применяться по известным технологиям, например его можно получать путем смешивания

соответствующих ингредиентов. Последние могут вводиться в виде их окисей или смешанных окисей, например силиката циркония или силиката лития-алюминия. В другом варианте составляющие могут вводиться,

как соединения, например, как карбонаты (например, карбонаты лития), или нитраты (например, нитрат калия), которые образуют окиси в процессе производства.

Любое фтористое соединение предпочтительно вводится как фтористый литий, фтористый натрий или фтор силиката натрия. Какой-либо элемент, например, литий, натрий или натрий и кремний, применяемые для введения фтористого соединения, также учитываются из расчета окиси с точки зрения содержания окиси, имеющего существенное значение в данном составе, как это обычно имеет место в известной области техники. Какой либо пятиокисный фосфор, предпочтительно, вводится как фосфат аммония или натрия и снова любой элемент, например, натрий, применяемый для введения пятиокиси фосфора, также учитывается из расчета окиси с точки зрения содержания окиси, имеющего существенное значение в данном составе, как это обычно имеет место в данной области техники. Преимущественно, состав смеси может быть подготовлен по технологии, включающей в себя сплавление ингредиентов друг с другом (например, при температуре 1200-1350оС в течение 1-3 ч), охлаждения до получения твердого стекла и возможно последующего гранулирования.

Предпочтительно, стеклосмесь должна представлять собой оплавленную стеклянную смесь. В другом варианте эта смесь из ряда ингредиентов может смешиваться в порошковой форме с остальными ингредиентами для получения заданного состава смеси. И еще, как вариант, часть состава смеси может вводиться одновременно с примешиванием оплавленной стеклосмеси, состоящей, по существу, из других ингредиентов, пигмента для формирования состава эмали.

Описываемый состав, как правило, оплавленной стеклосмеси, имеет точку плавления в диапазоне 470-610оС, предпочтительно 500-580оС. Диапазон теплового расширения находится обычно в пределах 5,0-10,0 х 10-6/оС, предпочтительно 6,0-8,0 х 10-6/оС. Показатель преломления, как правило, составляет 1,51-1,57.

Состав эмали, как правило, наносится в виде дисперсии в материале-носителе, которая содержит обычно 60-75 мас. состава эмали. Покрывный стеклосостав, как правило, содержит 60-75 мас. стекломассы, представляющей собой оплавленную стеклянную смесь, диспергированную в материал-носитель. В любом случае материал-носитель может представлять собой водную или органическую среду, он может быть термопластичным, высушиваться под воздействием инфракрасного облучения или вулканизироваться под действием ультрафиолетового облучения, все такие типы сред известны и могут быть применены известными способами. Состав эмали или стекломассы, предпочтительно, не содержит свинца и, если содержит, то в очень незначительных количествах, которые невозможно избежать.

Эмаль или стекломасса может наноситься на изделие известным способом, например путем печатания (например, трафаретного печатания) или напыления. Любой состав может быть нанесен в виде пасты. Состав эмали может быть нанесен на декорируемое изделие непосредственным путем. В другом варианте состава эмали служит переносным звеном, в свою очередь наносится на декорируемое эмалью изделие. Покровный состав может быть использован для формирования слоя в переносной среде, содержащем эмалевый декорационный слой, так что после нанесения переносной среды на изделие покровный состав защищает эмалевый декорационный слой. Таким образом, покровный состав может удалять свинец из лежащего под ним содержащего свинец эмалевого слоя. После нанесения эмаль или покровный состав могут подвергнуть обжигу известным способом, как правило, при температуре 740-1270оС. Стандартный цикл обжига после нанесения состава на глазируемое керамическое изделие производится при температуре 740-840оС в течение 5-7 ч, причем максимальная температура выдерживается в течение 0,8-1,3 ч. Под "глазируемым" имеется в виду изделие, имеющее обожженную глазурь. Как правило, для осуществления поддерживают в диапазоне 740-950оС в течение 0,5-4 ч, причем максимальная температура выдерживается в течение 5-20 мин.

Описываемый состав может быть нанесен на любое изделие, керамическое или металлическое, предпочтительно, наносится на керамические изделия, английский твердый фарфор, глиняные изделия и фарфор. Керамические изделия, несущие обожженный состав, предпочтительно, также несут и обожженную глазурь. Эмаль или разжиженый состав, предпочтительно, наносится на глазурованное керамическое изделие. Во всех случаях глазурь, предпочтительно, не содержит какого-то количества свинца, в частности не содержит вообще свинца. Целесообразно, чтобы керамическое изделие можно было контактировать с пищевыми продуктами. Предпочтительно, чтобы керамические изделия представляли собой столовую посуду, например тарелку.

Изобретение иллюстрируется на примерах. В этих примерах окись лития представлена в виде карбоната лития, двуокись циркония в виде силиката циркония, окись бора в виде борной кислоты, окись алюминия в виде гидрата алюминия, окись кальция в виде карбоната кальция, окись натрия в виде карбоната натрия, окись калия в виде карбоната калия и фтор в виде фтористого лития до содержания лития в составе с каким-либо остатком в качестве остального, например фтористого натрия. Остальные ингредиенты предусматривались, как таковые. Фритты получали путем плавления всех ингредиентов вместе в тигле при температуре 1200-1350оС до получения однородной смеси, охлаждения расплавленного материала в воде и сушки. Полученную фритту измельчали вместе с пигментом, основанным на переходных окисях металлов при весовых отношениях фритты и пигмента 10:1 и 3:5:1 c применением дробильной фарфоровой среды с помощью шаровой мельницы в течение 16-20 ч до получения размера частиц с применением лазерной дробилки "Malvern" модели 3600 Е, при которой применяется лг/л раствора диспергирующего реагента гексаметафосфата натрия: 50% менее 5,8 мкм; 90% менее 1,6 мкм, 10% менее 1,5 мкм.

Для получения эмалевого состава измельченный материал подвергали сушке и просеиванию через сетку 75 мкм (размер ячейки 0,075 мм). Состав эмали диспергировали в условиях воздушной сушки и в промышленной передающей печать органической среде 63/537, выпускаемой "Блуфи-Геессуэлл", Англия, при весовых соотношениях порошка к среде 10,5:10,7 с применением трехвольцовой мельницы. Полученную пасту пропускали через трафаретную печать на переводные листы через сито 90Т (число ячеек на см). Для получения переводных листов покрывали с помощью промышленного органического лака ОР 164, выпускаемого фирмой "Блайф калора", Кресс-Уэдл, Англия. Переводные листы после отсасывания подложенного листа наносили на английские фарфорные плитки, фарфоровые плитки и глиняные плитки, которые все предварительно были глазурованы не содержащими свинец глазурями. Английский твердый фарфор обжигали в печи, температуру которой повышали со скоростью 50оС/ч до максимальной температуры 750оС, причем при этой температуре фарфор выдерживали в течение 1 ч, затем давали возможность остынуть в естественных условиях при окружающей температуре.

Фарфор подвергали стандартному обжигу при скорости 150оС/ч до максимальной температуре 840оС, выдерживали при этой температуре в течение 45 мин и охлаждали в естественных условиях при окружающей температуре. Фарфор подвергали обжигу при быстром цикле обжига в печи, температура повышалась со скоростью 32оС/мин до максимальной температуры 950оС, выдерживали при этой температуре в течение 5 мин перед естественным охлаждением до 600оС и затем охлаждали форсированным охлаждением до окружающей температуры.

Глиняные изделия подвергались обжигу при скорости 150оС/ч до 740оС, но их выдерживали в течение 1 ч при этой температуре перед естественным охлаждением при окружающей термосфере. Глянцевитость обожженных покрытий располагалась на уровне класса от А до Е, где А означает высшую степень глянцевитости; С удовлетворительную и Е матовую. Прочность глянцевитости обожженной эмали проходила, как правило, по классу А-Е, когда А представляла очень простую глянцевитость, С удовлетворительную и Е очень слабую. Кислотостойкость обычно оценивали путем погружения изделия в 5% (по объему) раствор уксусной кислоты на 16 ч, при окружающей температуре по шкале А-Е, где А представляет отсутствие воздействия; Е очень сильное воздействие. Воздействие щелочи обычно оценивали путем погружения изделия дважды в раствор 4 г/л материала, содержащего метасиликат натрия (40 мас.) карбонат натрия (40 мас. ) и триполифосфат натрия (20 мас.) в деионизированной воде при 73оС по шкале А-Е, где А представляет никакого воздействия. Е очень серьезное воздействие.

В табл.1 приведены примеры (с 1 до 7) фритт.

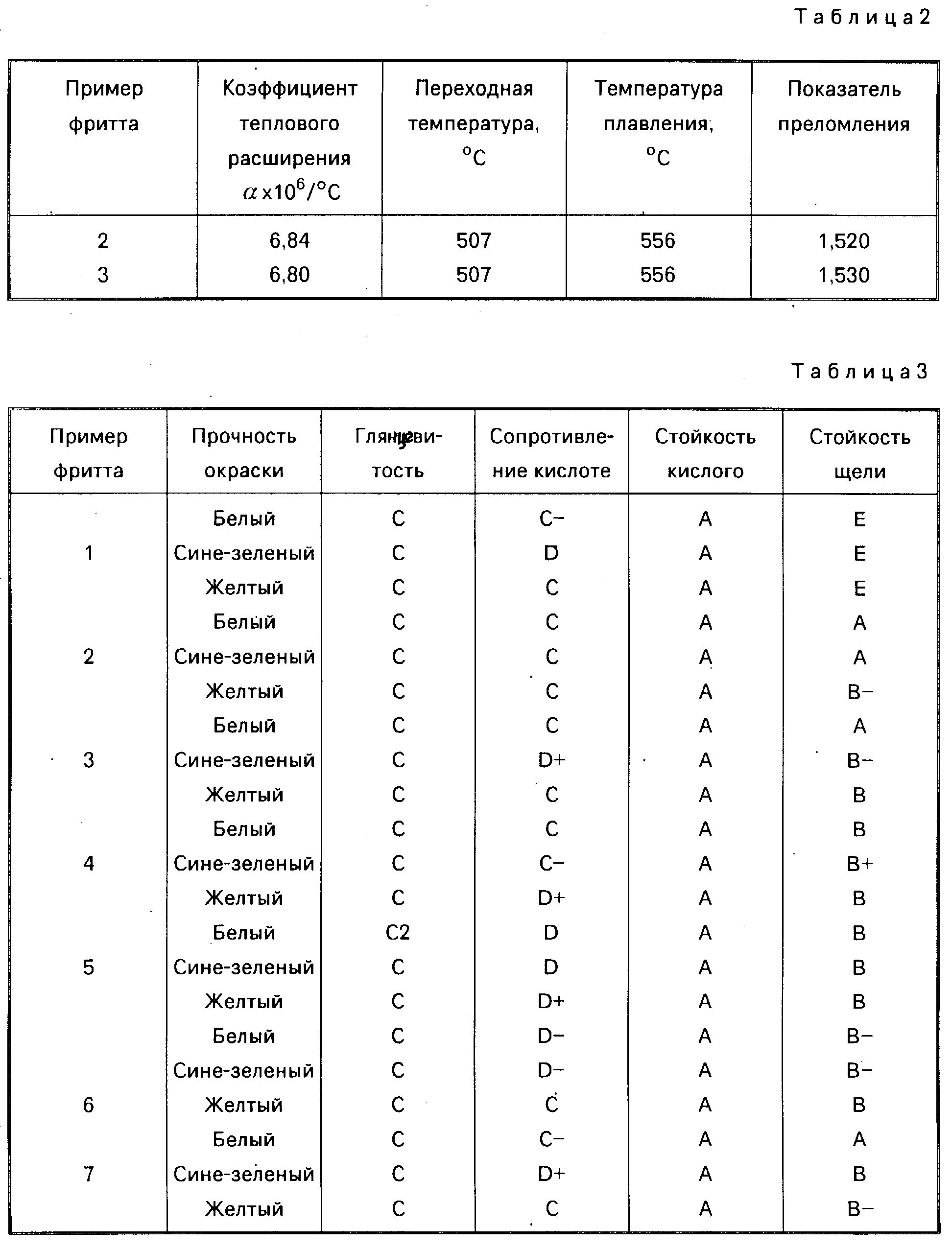

Полученные результаты представлены в табл.2.

Фритты окрашивают в белый цвет с помощью церия,

сине-зеленый цвет с помощью пигмента хлористого кобальта и желтый цвет с помощью пигмента циркония преизодимия, причем весовые соотношения фритты и пигмента следующие:

Белая эмаль 10:1

Сине-зеленая эмаль 5:1

Желтая эмаль 6,6:1

Эмаль состава наносилась на фарфор и обжигалась стандартным путем. Свойства обожженных эмалей были следующими (табл.3)

П р и

м е р ы 3 и 4 имели более широкий спектр цвета (табл.4)

На всех керамических изделиях был использован более широкий диапазон составов эмалей, свойства обожженных эмалей на фарфоре после

стандартного цикла обжига были следующими (табл.5)

Результаты по фарфору после быстрого цикла были аналогичными, хотя составы эмали согласно примеру 3 имели более высокую степени

глянцевитости по сравнению с эмалями согласно примеру 4. Составы синей эмали окисно-кобальтной и сине-окисно-алюминиевой кобальтовой показали влияние кислоты, причем последний является более

стойким.

Результаты после обжига английского твердого фарфора были отличными, кроме синих эмалевых составов, содержащих окись кобальта, кроме того, на него воздействовали кислота.

Результаты после обжига глиняных твердых изделий были отличными.

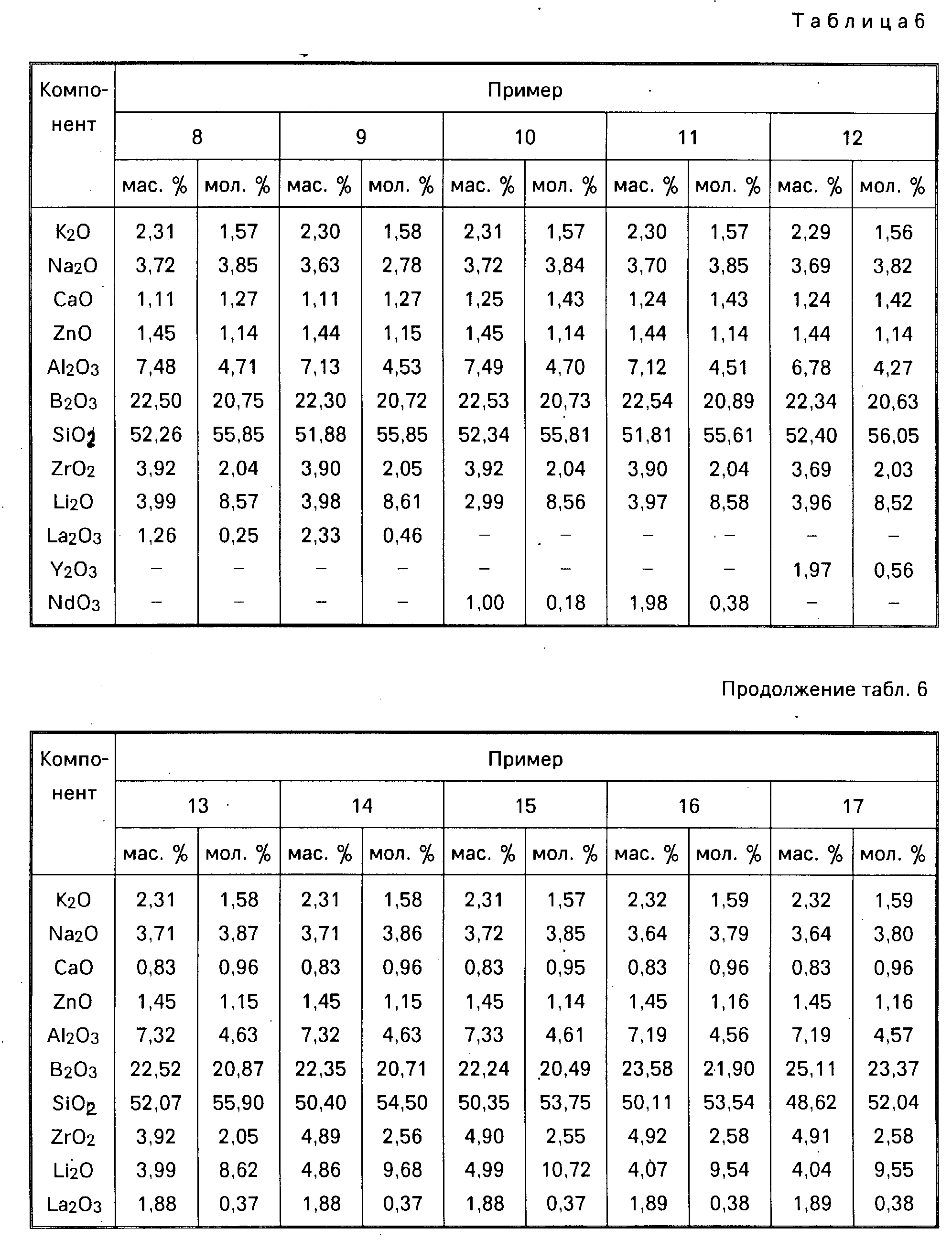

Примеры приготовления фритты с 8 по 17 приведены в табл.6.

Свойства этих фритт оказались

следующими (табл.7)

Фритты примеров 13-17 превращали в составы эмали белого, желтого и сине-зеленого цвета также, как и описано в примерах 1-7.

Составы эмали наносили на английский твердый фарфор и подвергали стандартному циклу обжига и быстрому циклу обжига. Результаты обожженных эмалей на фарфоре после стандартного цикла обжига оказались следующими (табл.8).

Результаты после быстрого цикла обжига фарфора были теми же, что и после стандартного цикла обжига.

Примеры 16 и 15.

Результаты после обжига английского твердого фарфора показали отличную глянцевитость и кислотостойкость. Сопротивление щелочи было очень хорошим, за исключением случая желтых эмалей, которые показали незначительное воздействие щелочи.

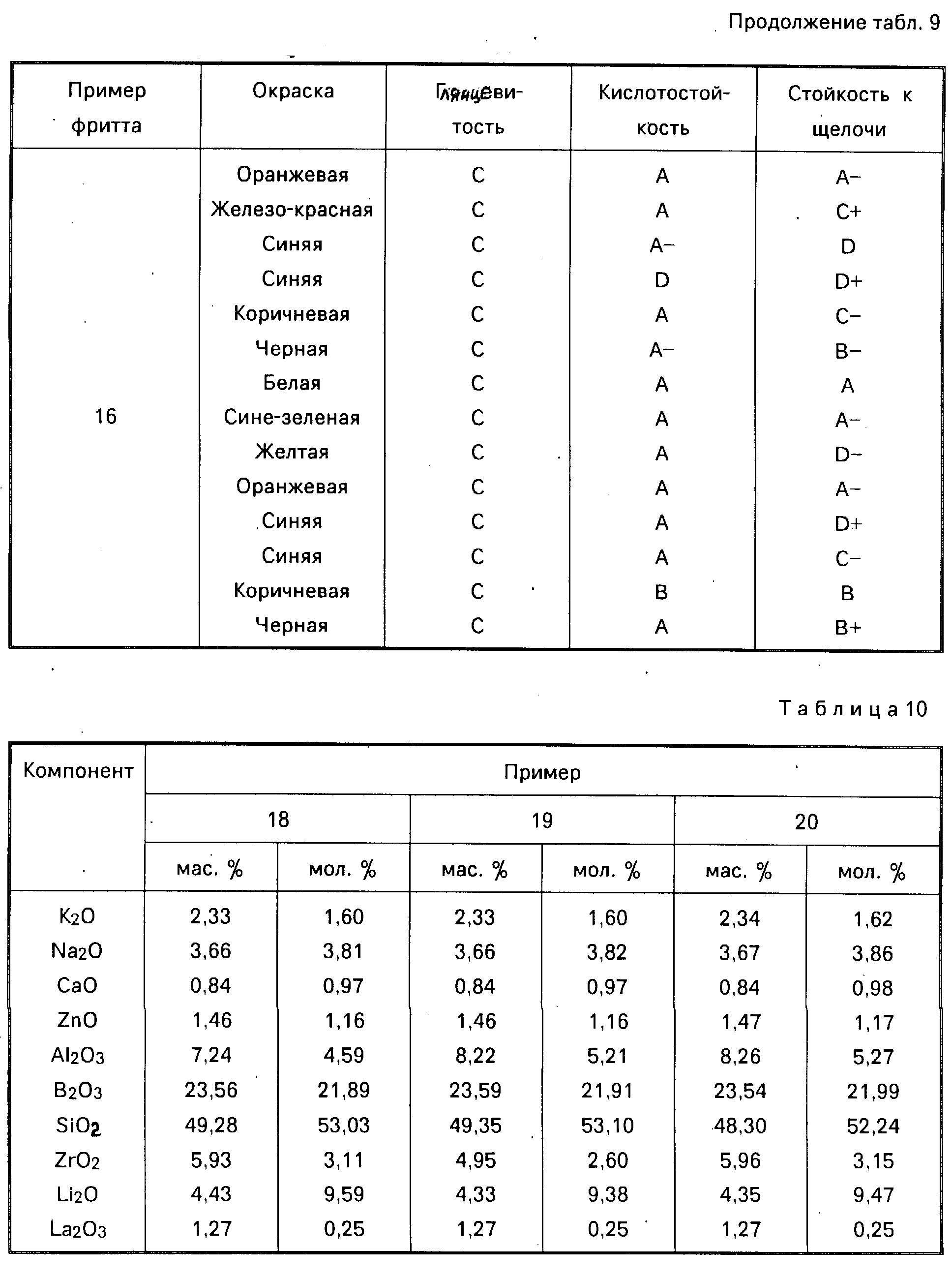

Фритты примеров 15 и 16 были приготовлены в более широком диапазоне составов эмали аналогично тому, как это было сделано в примерах 1-7. Составы эмалей наносили на фарфор и

обжигали в стандартное и ускоренными циклами обжига. Свойства обожженных эмалей на фарфоре после стандартного обжига оказались следующими (табл.9)

Результаты на фарфоре после ускоренного

цикла обжига показали те же тенденции, что и после стандартного цикла обжига, но сопротивление к воздействию щелочи было несколько ниже.

Результаты после эмали желтого (Со-Аl) показали незначительное воздействие обжига.

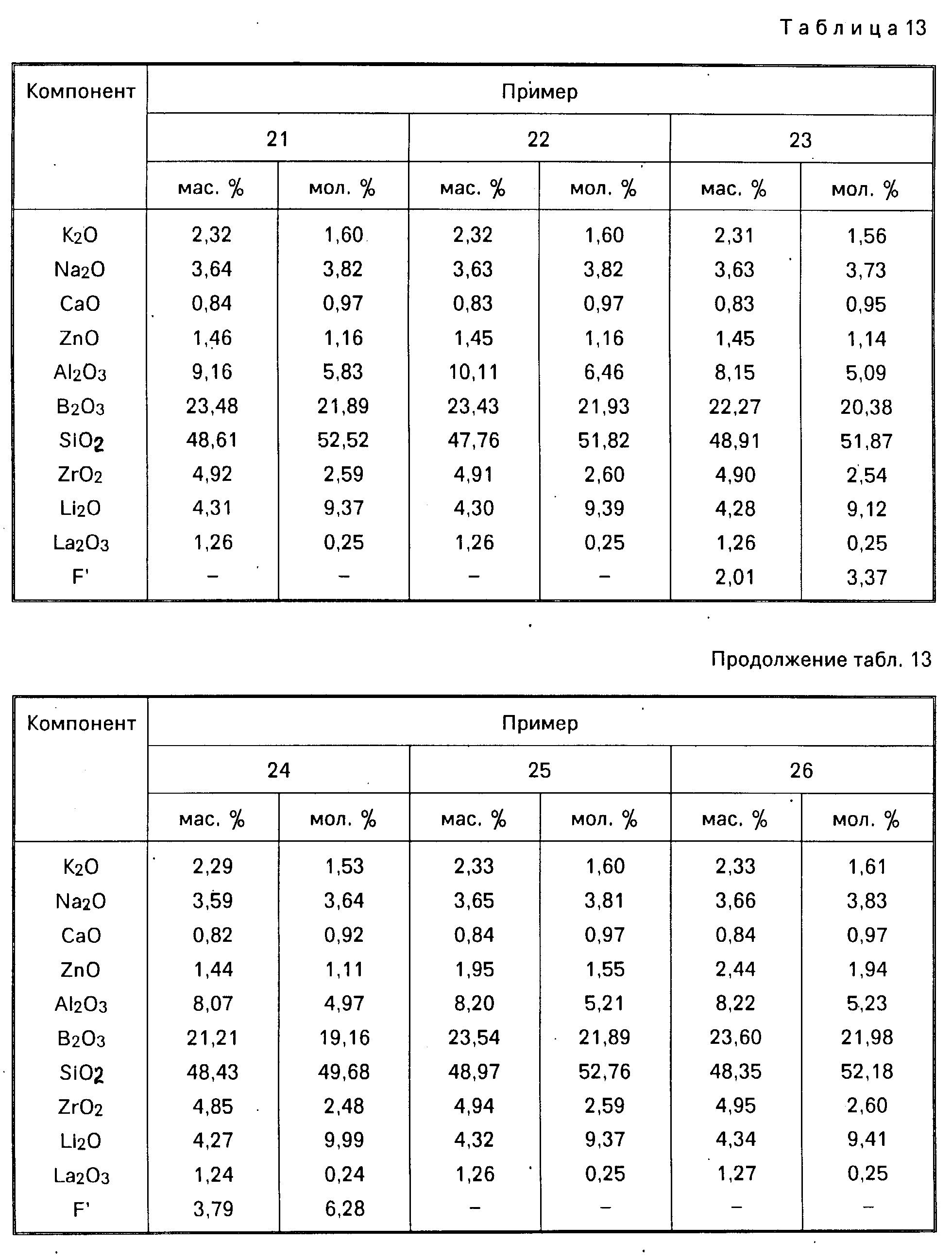

П р и м е р ы 18-20. Были приготовлены следующие фритты (табл.10)

Свойства оказались следующими (табл.11)

Фритты превращали в

составы эмали аналогично тому, что и в примерах 1-7. Свойства эмалей наносили на фарфор и обжигали по стандартному циклу обжига. Результаты оказались следующими (табл.12).

П р и м е р

ы 21-26 приведены в табл.13

Фритты имели следующие свойства (табл. 14)

Фритты превращали в составы эмали аналогично тому, что и в примерах 1-7. Свойства эмалей наносили на фарфор и

обжигали по стандартному циклу обжига.

Результаты оказались следующими (табл.15)

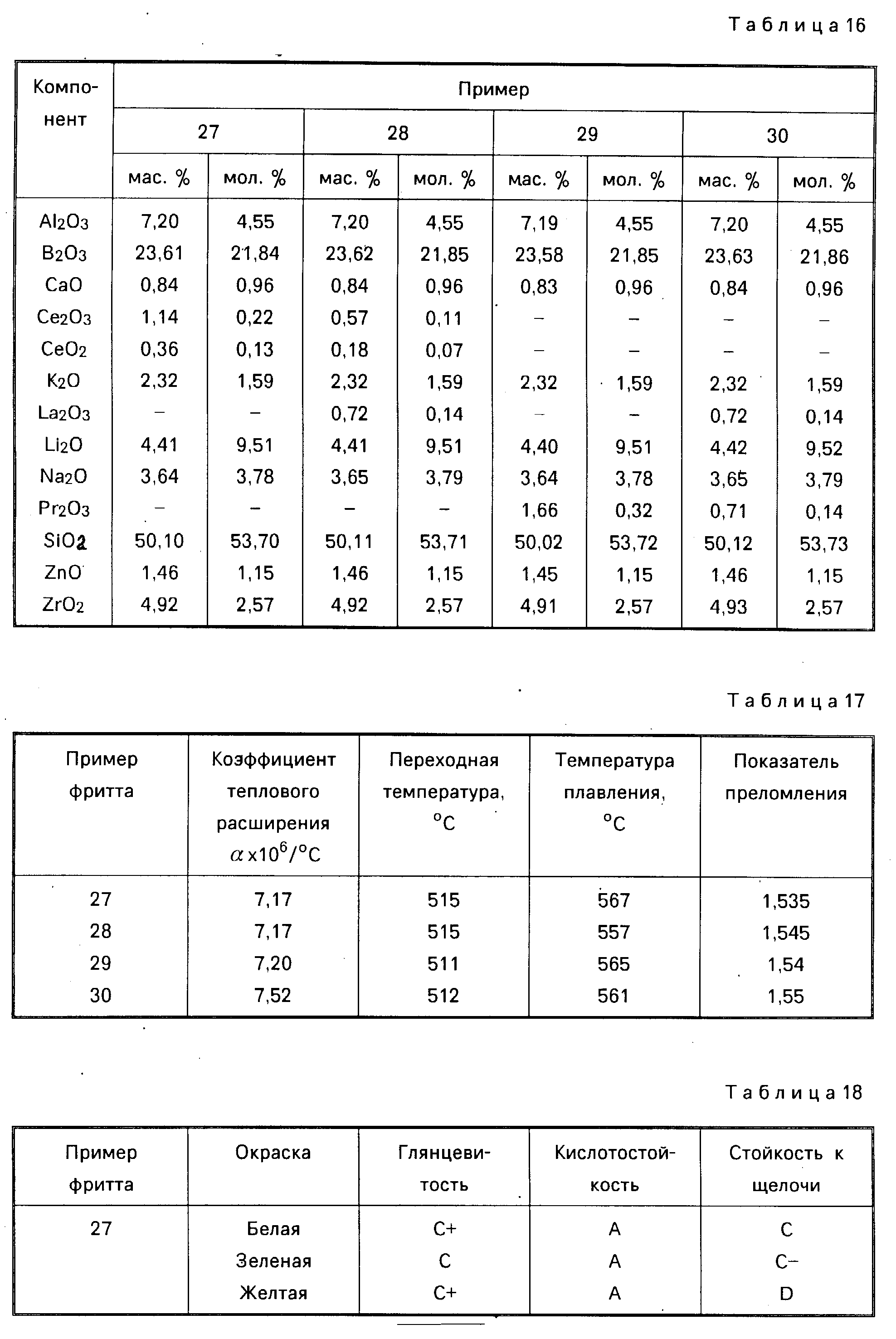

Были приготовлены фритты по примерам 27-30 (табл.16)

Фритты имели следующие свойства

(табл.17)

Составы наносили на фарфор и обжигали по стандартному циклу обжига. Получили следующие результаты (табл.18)

Результаты после обжига на твердом фарфоре были весьма

удовлетворительными, за исключением незначительно обесцвечивания белой эмали фритты примера 29.

П р и м е р ы 31-34, приготовлены следующие фритты (табл.19)

Фритты имели

следующие свойства (табл.20)

Фритты превращали в эмаль-составы аналогично тому, что и в примерах 1-7. Эмали наносили на фарфор и твердый фарфор и обжигали по стандартному циклу обжига.

Получены следующие результаты (табл.21) по фарфору.

Результаты по твердому фарфору были несколько лучше, чем по фарфору.

Примеры 35-38 приведены в табл.22.

Фритты имели свойства, приведенные в табл.23.

Фритты превращали в эмаль-составы аналогично тому, как и в примерах 1-7. Эмаль-составы наносили на фарфор и твердый фарфор и обжигали по стандартному циклу обжига.

Результаты по фарфору приведены в табл.24.

По твердому фарфору хорошие результаты получены в части кислотостойкости и стойкости к щелочи.

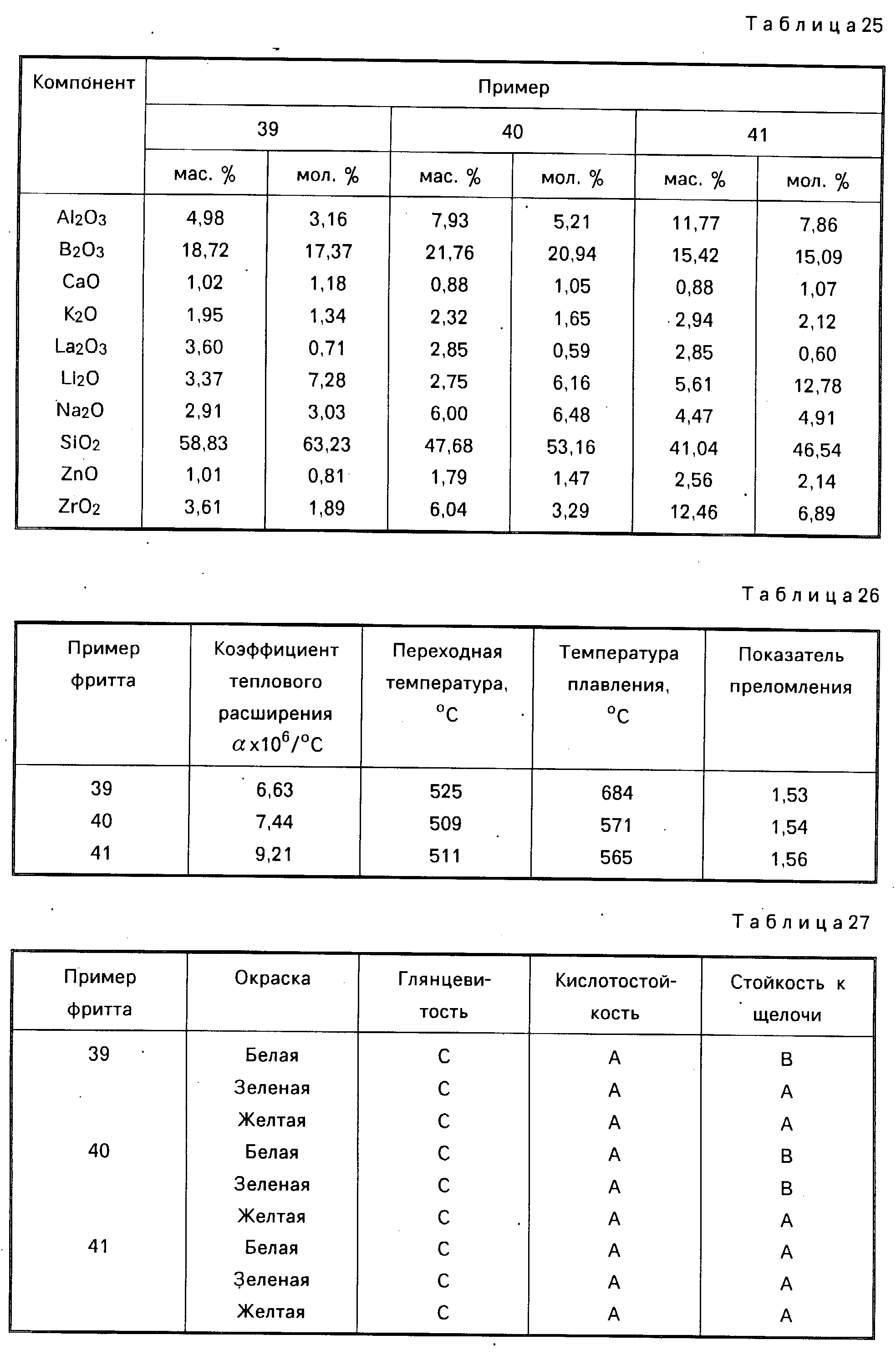

П р и м е р ы 39-41. Приготовили фритты, представленные в табл.25.

Фритты имели следующие свойства, приведенные в табл.26.

Фритты превращали в эмаль-составы аналогично тому, как и в примерах 1-7. Эмаль наносили на фарфор и твердый фарфор и обжигали по стандартному циклу обжига.

Результаты по фарфору приведены в табл.27.

Результаты по твердому фарфору оказались высокими по кислотостойкости и стойкости к щелочи.

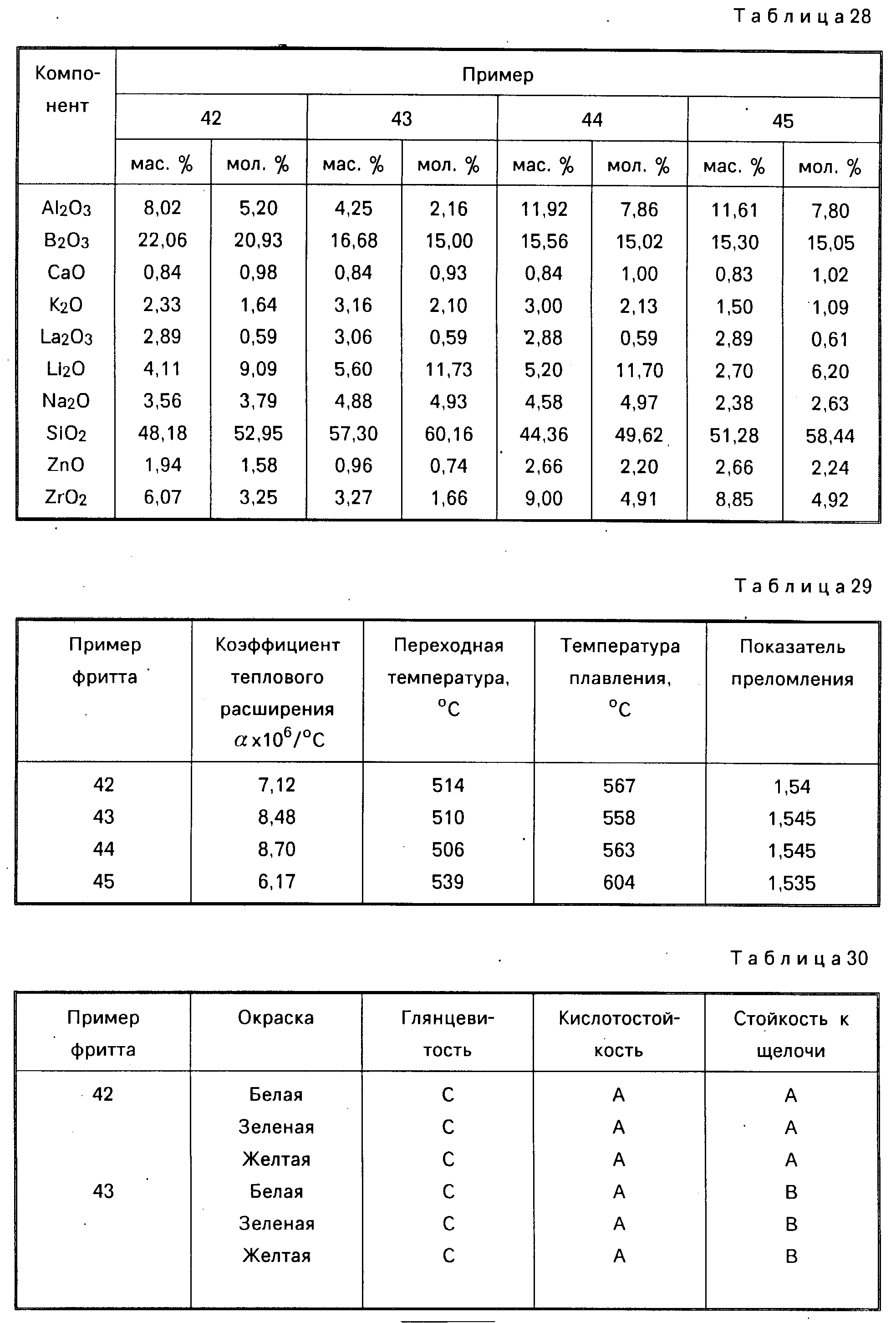

П р и м е р ы 42-45. Приготовлены следующие фритты, состав которых приведен в табл.28.

Фритты имели свойства, приведенные в табл. 29.

Фритты превращали в эмаль-составы аналогично тому, как и в примерах 1-7. Составы эмалей наносили на фарфор и твердый фарфор и обжигали по стандартному циклу обжига.

Результаты по фарфору приведены в табл.30.

Во всех случаях по твердому фарфору получены отличные результаты в части кислотостойкости и стойкости к щелочи.

Фритту по примеру 42 приготавливали в широком диапазоне составов эмали аналогично тому, как и в примерах 1-7. Эмаль составы наносили на фарфор и твердый фарфор и обжигали по стандартному циклу обжига.

Результаты по фарфору приведены в табл.31.

Изобретение поясняется также примерами 46-54, приведенными в

табл.32

Свойства составов по примерам 46-54 подобны свойствам примеров 1,41,45,33,39,40,39,43,17 соответственно.

Реферат

Сущность изобретения: фритта содержит следующие компоненты, мол.%: оксид кремния 44 - 68БФ SiO2; оксид лития 3 - 13 БФ Li2O; оксид калия 0,5 - 3,5 БФ K2O; оксид натрия 2,5 - 7 БФ Na2O; оксид цинка 0,5 - 2,5 БФ ZnO; оксид алюминия 2 - 8 БФ Al2O3; оксид бора 15 - 30 БФ B2O3; оксид циркона 1 - 7 БФ ZrO2. Феррита может также иметь следующий состав, мол.%: оксид кремния 44 - 68 БФ SiO2; оксид лития 3 - 11,5 БФ Li2O; оксид калия 0,5 -3,5 БФ K2O; оксид натрия 2,5 - 5,0 БФ Na2O; оксид цинка 0,5 - 2,5 БФ ZnO; оксид алюминия 2 - 7,5 БФ Al2O3; оксид бора 15 - 30 БФ B2O3, оксид циркония 1 - 5 БФ ZrO2, по крайней мере один компонент из группы оксид кальция 0,47 - 3 БФ CaO, фтор до 8 БФ F. Фритта может дополнительно содержать по крайней мере один компонент из группы: оксид лантана до 3 БФ La2O3; оксид иттрия до 1 БФ Y2O3; оксид церия, или празеодима, или неодима до 1 БФ CeO2, Pr2O3, Nd2O3. Характеристика получаемого покрытия: КТР ( 6,63 - 8,70)• 10-61/oС; Тплав. 506 - 608oС, показатель преломления 1,52 - 1,56. 2 з. п. ф-лы, 32 табл.

Формула

Li2O 3 13

K2O 0,5 3,5

Na2O 2,5 7

ZnO 0,5 2,5

Al3O3 2 8

B2O3 15 30

ZrO2 1 7

2. Фритта по п.1, отличающаяся тем, что она дополнительно содержит по крайней мере один компонент из группы CaO, F' при следующем соотношении компонентов, мол.

Li2O 3 11,5

K2O 0,5 3,5

Na2O 2,5 5,0

ZnO 0,5 2,5

Al2O3 2 7,5

B2O3 15 30

ZrO2 1 5

По крайней мере один компонент из группы

CaO 0,47 3

F' До 8

3. Фритта по пп.1 и 2, отличающаяся тем, что она дополнительно содержит по крайней мере один компонент из группы, мол.

Y2O3 До 1

CeO2, или Pr2O3, или Nd2O3 До 1

Комментарии