Фиксирующий соединительный элемент - RU2365715C2

Код документа: RU2365715C2

Чертежи

Описание

В настоящее время в коммерческих и промышленных зданиях очень часто используют подвесные потолки. Такие потолки имеют подвешенный на тросах к перекрытию здания металлический решетчатый каркас, образованный соединенными между собой главными и поперечными балками. Решетчатый каркас служит опорой для акустических (звукопоглощающих) панелей, которые устанавливают в прямоугольные проемы решетки.

Настоящее изобретение относится к соединительным элементам, предназначенным для соединения в узлах решетки каркаса двух противоположных поперечных балок с главной балкой.

Подвесные потолки с металлическими балками, соединенными между собой в решетчатый каркас, к которому крепят акустические панели, хорошо известны. Такие потолки описаны, например, в патентах US 5839246 и US 6178712, которые включены в настоящее описание в качестве ссылки.

Решетка каркаса в таких потолках имеет точки пересечения, в которых две противоположные поперечные балки соединяются с главной балкой.

Настоящее изобретение относится к такому соединению балок решетчатого каркаса подвесного потолка.

Каждая поперечная балка в месте соединения имеет соединительный элемент, конец которого с одной стороны главной балки с усилием вставляется в вырез, выполненный в стенке главной балки, и насквозь проходит через него. Соединительные элементы всех поперечных балок полностью идентичны друг другу.

Соединительный элемент, который первым вставляется в вырез главной балки, удерживается в вырезе упругим фиксатором, выполненным в виде отогнутой консольной плоской пружины. Такой фиксатор, выполненный просечкой в основании соединителя, в исходном состоянии находится в открытом положении. Расположенный консольно под углом к основанию соединительного элемента упругий фиксатор при соединении балок проходит через вырез главной балки, прижимается к одной из сторон выреза и отжимается в закрытое положение, а затем возвращается в исходное открытое положение и упирается в главную балку с другой стороны и удерживает соединительный элемент в вырезе главной балки.

Затем в вырез, в котором уже находится первый соединительный элемент, через более узкую щель с другой стороны с усилием вставляют соединительный элемент второй поперечной балки. При установке в вырез второго соединительного элемента его упирающийся в стенку выреза упругий фиксатор отжимается в закрытое положение.

Установка в вырез соединительных элементов, в особенности второго соединительного элемента, требует приложения достаточно высоких усилий.

Сопротивление, которое приходится преодолевать при соединении балок такими соединительными элементами, возникает сразу же в тот момент, когда второй соединительный элемент вставляют внутрь выреза, в котором уже находится первый соединительный элемент, и не исчезает по мере продвижения через вырез отжатого в закрытое положение упругого фиксатора, о чем более подробно сказано ниже.

Окончательное соединение балок происходит после полной установки в вырез главной балки соединительного элемента второй поперечной балки. Выполненные на основании соединительного элемента в виде выступов защелки, которые имеют кулачковую и запирающую поверхности, и концы соединительных элементов, которые упруго сгибаются и разгибаются при упоре в защелки, иногда называют замком соединительных элементов или замком, похожим на "рукопожатие". Соединенные таким замком или похожим на "рукопожатие" соединением соединительные элементы нельзя разобрать и вытянуть из выреза главной балки под действием усилия, направленного вдоль продольной оси соединенных между собой поперечных балок. Соединенные между собой соединительные элементы надежно удерживаются в вырезе главной балки и в боковом, и в вертикальном направлениях.

В собранном положении второй соединительный элемент расположен вдоль вставленного в вырез первого соединительного элемента, и защелки замка входят в зацепление с концами соединительных элементов и образуют замок, который удерживает соединительные элементы внутри выреза на одном и том же уровне. Для выравнивания соединительных элементов в горизонтальной плоскости при установке в вырез второго соединительного элемента его обычно поднимают или опускают. Срезанные под углом передние концы соединительных элементов направляют соединительные элементы при их установке в вырез главной балки.

Соединительные элементы такого типа хорошо известны и описаны, например, в упомянутых выше патентах.

Для монтажа подвесного потолка обычно приходится использовать большое количество таких соединительных элементов.

В основу настоящего изобретения была положена задача - разработать новую конструкцию фиксирующего (в замок) соединительного элемента описанного выше типа, которая позволяла бы при использовании таких соединительных элементов уменьшить усилия и работу, которые требуется затратить для сборки решетчатого каркаса подвесных потолков из соединяемых между собой балок.

Указанная задача решается посредством фиксирующего соединительного элемента для решетчатого каркаса подвесного потолка, включающего главную балку и поперечные балки, выполненного с возможностью вставления в вырез главной балки с соединением замком с уже расположенным в вырезе противоположным идентичным соединительным элементом и который имеет консольный упругий фиксатор, выполненный за одно целое с основанием соединительного элемента и отходящий от него с шарнирным соединением в точке опоры, причем при вводе соединительного элемента в вырез главной балки упругий фиксатор с усилием прижимается боковой стороной выреза, отгибаясь к основанию с возможностью прохождения через вырез, а когда соединительный элемент вставлен в вырез, упругий фиксатор способен разгибаться, поворачиваясь от основания и возвращаясь в свое свободное положение, причем упругий фиксатор имеет скругленный участок, переходящий в прямой участок в виде рычага.

В частных вариантах радиус дуги окружности скругленного участка составляет приблизительно 0,1 см (0,4 дюйма). Указанный прямой участок наклонен к основанию под углом приблизительно 42°. При вводе соединительного элемента в вырез упругий фиксатор упирается в боковую стенку выреза с некоторым запаздыванием.

Использование предлагаемых в изобретении соединительных элементов упрощает соединение балок и позволяет уменьшить необходимые для их сборки усилия и работу за счет того, что при установке второго соединительного элемента в оставшуюся свободной после установки первого соединительного элемента узкую щель выреза главной балки упругий фиксатор второго соединительного элемента упирается в стенку выреза с некоторым запаздыванием, которое позволяет уменьшить сопротивление от сил трения, которое необходимо преодолеть для того, чтобы элементы замка заняли необходимое для последующего соединения положение, и сопротивление, которое необходимо преодолеть для того, чтобы после соприкосновения друг с другом элементы замка заняли необходимое для соединения балок положение.

В предлагаемом в изобретении соединительном элементе упругий фиксатор, который в свободном положении должен выступать вбок от основания соединительного элемента на расстояние, достаточное для удержания первого соединительного элемента в вырезе главной балки до установки в него второго соединительного элемента, соединен с основанием соединительного элемента в точке опоры участком, имеющим форму дуги окружности, а не отогнут, как в известных соединительных элементах, под острым углом к основанию.

Выполненный таким образом упругий фиксатор замка при установке в вырез второго соединительного элемента поворачивается относительно шарнирной точки опоры и упирается в боковую стенку выреза с некоторым запаздыванием в точке, расположенной дальше от точки опоры на более длинном плече, которое позволяет уменьшить усилие, необходимое для изгиба фиксатора в закрытое положение.

Внешний конец не нагруженного упругого фиксатора расположен в том же положении, что и у плоского фиксатора известной конструкции, который расположен под острым углом к основанию. Расположенный таким образом внешний конец упругого фиксатора удерживает соединительный элемент в вырезе главной балки после того, как его фиксатор пройдет через вырез.

Благодаря упомянутому выше запаздыванию второй соединительный элемент, который имеет скошенный передний конец, упирающийся в верхнюю или нижнюю стенку выреза, занимает в вырезе определенное вертикальное положение на одном и том же горизонтальном уровне с первым соединительным элементом, не преодолевая силы трения, возникающие при сборке соединений с известными соединительными элементами, в которых упругий фиксатор практически сразу же отжимается вбок и одновременно прижимает первый и второй соединительные элементы друг к другу.

При установке в вырез второго соединительного элемента, положение которого по вертикали меняется быстро, защелки и концы соединительных элементов входят в зацепление друг с другом в нужном положении и образуют замок с меньшим сопротивлением изгибу, как это указано выше.

На прилагаемых к описанию чертежах показано:

на фиг.1 - вид спереди в вертикальной плоскости двух поперечных балок подвесного потолка, соединенных замком из предлагаемых в изобретении соединительных элементов, вставленных в вырез главной балки подвесного потолка,

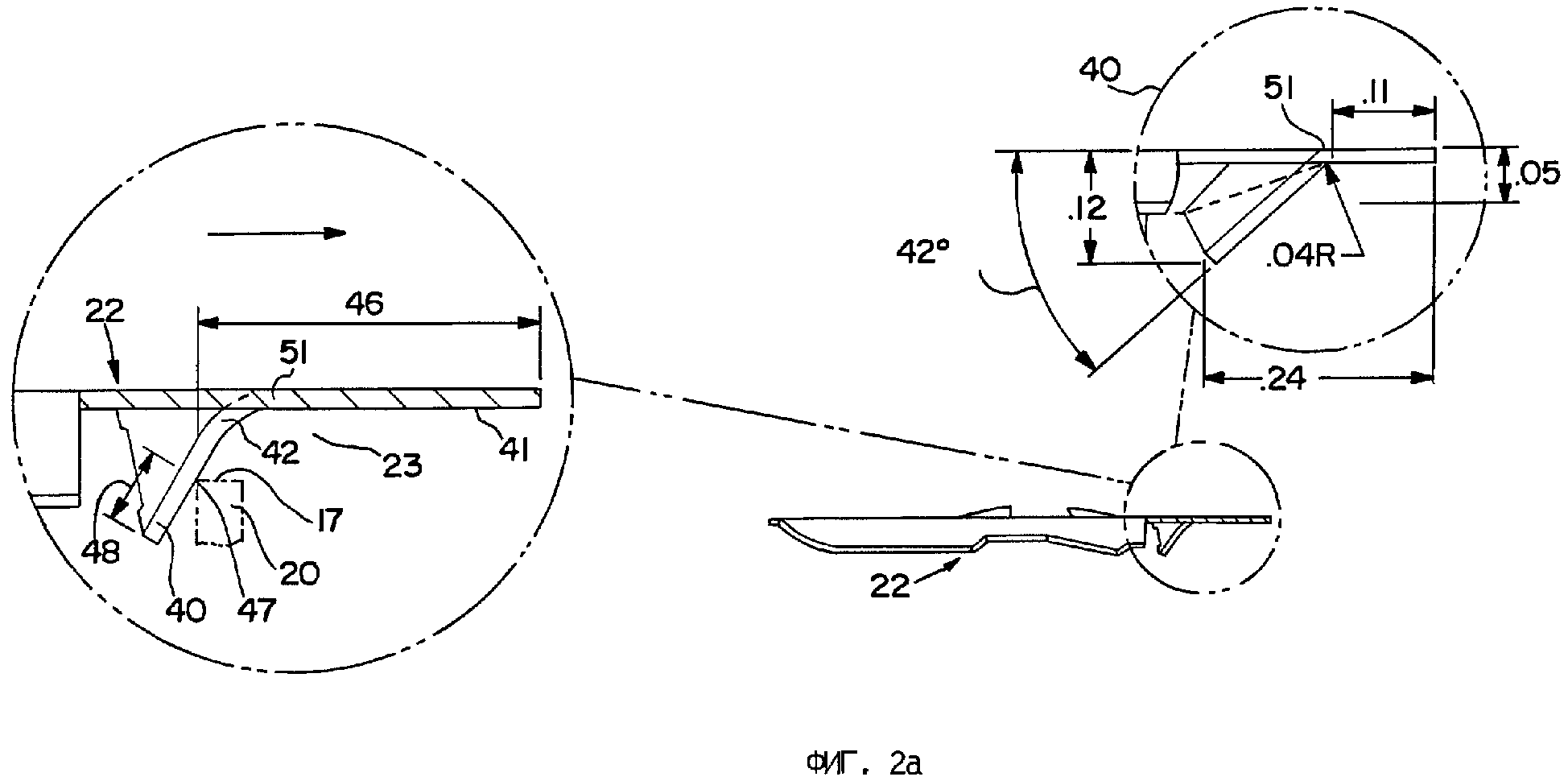

на фиг.2 - вид спереди в вертикальной плоскости предлагаемого в изобретении соединительного элемента, показанного на фиг.1,

на фиг.2а - вид предлагаемого в изобретении соединительного элемента сверху из плоскости А-А по фиг.2 с изображенным в увеличенном масштабе обведенным окружностью упругим фиксатором,

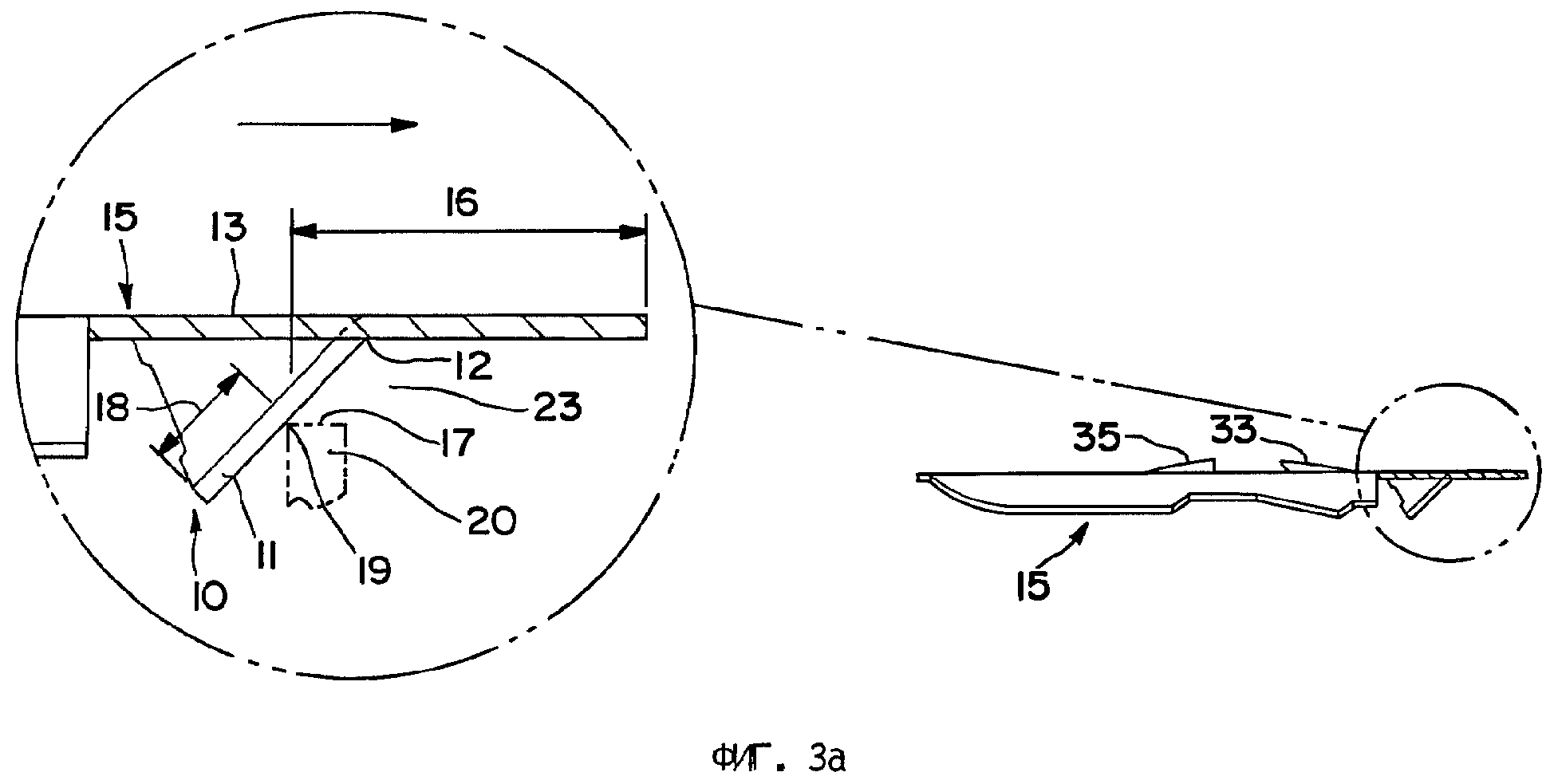

на фиг.3 и 3а - аналогичные фиг.2 и 2а проекции соединительного элемента известной конструкции, при этом на фиг.3 в виде спереди изображен известный соединительный элемент, а на фиг.3а известный соединительный элемент показан в виде сверху из плоскости А-А по фиг.3 с изображенным в увеличенном масштабе обведенным окружностью упругим фиксатором, и

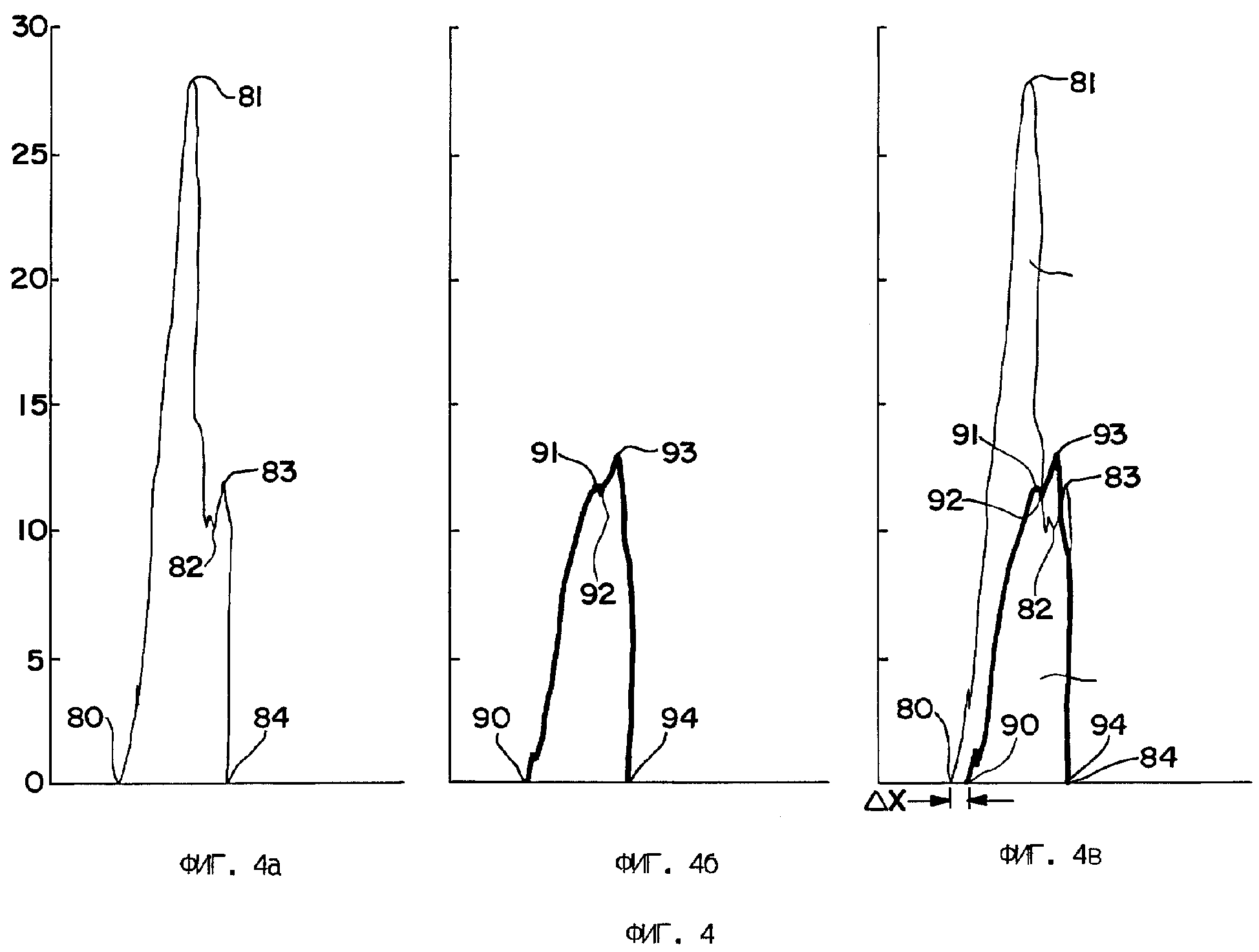

на фиг.4 - графики 4а, 4б и 4в, на которых показаны усилия, которые требуется затратить для соединения поперечных балок подвесного потолка с вставляемыми в вырез главной балки соединительными элементами, при этом на фиг.4а изображен график, на котором показано, какое сопротивление требуется преодолеть для соединения балок подвесного потолка с известными соединительными элементами, на фиг.4б изображен график, на котором показано, какое сопротивление требуется преодолеть для соединения балок подвесного потолка с предлагаемыми в изобретении соединительными элементами, а на фиг.4в изображены наложенные друг на друга графики, показанные на фиг.4а и 4б.

Соединение балок решетчатого каркаса подвесного потолка с помощью известных соединительных элементов

Соединение балок решетчатого каркаса подвесного потолка с известными соединителями, новая конструкция которых предлагается в настоящем изобретении, описано в патенте US 5839246, который включен в настоящее описание в качестве ссылки. В этом патенте подробно описана и сама конструкция соединения, и способ соединения балок решетчатого каркаса подвесного потолка с помощью предлагаемых в нем соединительных элементов.

Соединение балок решетчатого каркаса подвесного потолка с предлагаемыми в изобретении соединительными элементами показано на фиг.1 и 1a, а предлагаемые в изобретении решения, позволяющие улучшить конструкцию соединительных элементов, более подробно показаны на фиг.2 и 2а. Показанная на фиг.1 в поперечном сечении главная балка 20 проходит в направлении продольной оси решетчатого каркаса подвесного потолка. В стенке 25 главной балки 20 выполнен вырез 23, в который вставляются соединяемые между собой одинаковые соединительные элементы 21 и 22 поперечных балок. Соединительные элементы 21 и 22 крепятся к поперечным балкам заклепками 28.

В таком соединении балок:

(1) конец 30 соединительного элемента 21 входит в зацепление с защелкой 31, а конец 32 соединительного элемента 22 входит в зацепление с защелкой 33, и соединяют соединительные элементы друг с другом,

(2) упругие фиксаторы 40 соединительного элемента 21 и соединительного элемента 22 находятся в свободном (не согнутом) положении,

(3) обратные упоры 35 и 36 соединенных между собой соединительных элементов 21 и 22 удерживают их концы 30 и 32 в запертом положении и

(4) соединительные элементы 21 и 22, которые имеют в поперечном сечении определенную форму, удерживаются за счет этого в вырезе 23 главной балки в боковом и вертикальном направлениях, как и в известном соединении, с геометрическим замыканием.

Ниже описаны основные особенности известной в настоящее время конструкции соединения балок решетчатого каркаса подвесного потолка.

При сборке соединения, показанного на фиг.1 и 1а и описанного в упомянутых выше патентах, первый или второй соединительные элементы 21 или 22, которые имеют одинаковую конструкцию, с усилием вставляют в вырез 23 главной балки. В приведенном ниже описании предполагается, что в вырез главной балки сначала вставляют соединительный элемент 21.

При установке соединительного элемента в вырез главной балки его упругий фиксатор 40 упирается в стенку выреза 23, сгибается, проходит через вырез, а затем сразу же разгибается и возвращается в исходное положение. Разогнувшийся в исходное положение фиксатор удерживает первый соединительный элемент 21 в вырезе 23.

После этого в вырез 23 с усилием вставляют второй соединительный элемент 22, который скользит по одной из сторон первого соединительного элемента 21, установленного ранее в вырез главной балки. При установке в вырез второго соединительного элемента его упругий фиксатор 40 также упирается в стенку выреза 23, который из-за наличия в нем уже установленного первого соединительного элемента имеет меньшее свободное окно, через которое должен пройти второй соединительный элемент. При установке в вырез 23 второго соединительного элемента 22 его упругий фиксатор 40 упирается в стенку выреза, отжимается в закрытое положение и проходит через вырез, а затем разгибается в исходное, или открытое, положение. Установленный в вырез второй соединительный элемент 22 соединяется с первым соединительным элементом 21 замком, образованным защелками 31 и 33 и концами 30 и 32 балок, которые при сборке соединения упруго деформируются, а затем снова возвращаются в запертое, или исходное, положение.

При сборке таких соединений со вставными соединительными элементами при установке второго соединительного элемента, в частности соединительного элемента 22, в вырез 23, в который уже установлен первый соединительный элемент 21, происходит следующее:

(1) второй соединительный элемент 22 изменяет свое вертикальное положение в вырезе 23,

(2) второй соединительный элемент 22 боковой стороной выреза с усилием прижимается к первому соединительному элементу 21,

(3) упругий фиксатор 40 второго соединительного элемента 22 при прохождении через вырез 23 прижимается к стенке выреза 23 и отжимается (поворачивается) в закрытое положение, а затем упруго возвращается в открытое исходное положение, показанное, например, на фиг.1,

(4) защелки 31 и 33 и концы 30 и 32 первого и второго соединительных элементов 21 и 22 упираются друг в друга и деформируются, а затем в запертом положении снова разгибаются.

При описанной выше сборке балок решетчатого каркаса подвесного потолка с известными соединительными элементами действия (1)-(4) происходят практически одновременно, и поэтому для сборки соединения 10 необходимо не только практически одновременно преодолеть все возникающие при этом сопротивления, но и затратить определенные усилия на преодоление возникающего при этом трения. Трение, которое необходимо преодолеть при сборке соединения, включает:

а) трение между упругим фиксатором 40 второго соединительного элемента 22 и боковой стенкой выреза 23, которое возникает при изменении вертикального положения в вырезе 23 второго соединительного элемента 22,

б) трение между боковыми поверхностями оснований соединительных элементов 21 и 22,

в) трение между верхним или нижним краями второго соединительного элемента 22 и верхней или нижней стенками выреза 23, которое возникает в вырезе 23 при изменении вертикального положения второго соединительного элемента 22,

г) трение между защелками 31 и 33 и концами 30 и 32 первого расположенного в вырезе соединительного элемента 21 и второго расположенного в вырезе 23 соединительного элемента, которое возникает при изменении вертикального положения в вырезе 23 второго соединительного элемента 22.

Для уменьшения усилий и работы, которые необходимо затратить для сборки соединения балок решетчатого каркаса подвесного потолка, в известном соединительном элементе 15, показанном на фиг.3, предназначен выполненный на его переднем конце срезанный, или наклонный, участок 37, который позволяет распределить силы трения, возникающие при изменении вертикального положения вставляемого в вырез 23 второго соединительного элемента, на большем участке.

Соединение балок решетчатого каркаса подвесного потолка с помощью соединительных элементов, предлагаемых в настоящем изобретении

Предлагаемые в настоящем изобретении решения позволяют существенно уменьшить усилие, которое при сборке соединения требуется затратить для преодоления указанных выше в пп. а), б), в) и г) сил трения, и усилия, которые необходимы для поворота упругого фиксатора 40 в закрытое положение при его прохождении через вырез согласно указанному выше п.(3) и относительной деформации упирающихся друг в друга защелок 31 и 33 и концов 30 и 32 соединительных элементов и создания замка между соединительными элементами согласно указанному выше п.(4).

Как и в известных соединительных элементах, в предлагаемом в изобретении соединительном элементе показанный на фиг.2 и 2а упругий фиксатор 40 выполнен путем просечки основания 39 соединительного элемента в виде отогнутой от основания консольной плоской пружины. Показанный на фиг.3 и 3а упругий фиксатор 10 известного соединительного элемента имеет форму плоского рычага 11 с шарнирной точкой 12 опоры. Плоский рычаг упругого фиксатора в известном соединительном элементе 15 расположен под острым углом к основанию 13 соединительного элемента.

В предлагаемом в изобретении соединительном элементе показанный на фиг.2 и 2а упругий фиксатор 40 выполнен в виде плоского рычага, прилегающий к основанию соединительного элемента участок 42 которого, образующий его точку опоры, согнут по радиусу 42, равному, например, 0,4 дюйма. Прямой участок 43 упругого фиксатора 40 предлагаемого в изобретении соединительного элемента наклонен к основанию 41 соединительного элемента под углом, равным приблизительно 42°. Наличие скругленного участка в основании предлагаемого в изобретении упругого фиксатора 40 увеличивает расстояние 46, которое вставляемый в вырез 23 соединительный элемент 21 или 22 должен пройти до точки 47 контакта фиксатора с боковой стороной выреза 23, в момент соприкосновения с которой возникает сопротивление, которое требуется преодолеть для упругой деформации фиксатора. Предлагаемый в изобретении упругий фиксатор 40 отличается от известного фиксатора и меньшим расстоянием 48 от края фиксатора до точки контакта с боковой стенкой выреза, которое фиксатор должен пройти через вырез 23 до окончательной деформации в закрытое положение.

Основные размеры предлагаемого в изобретении упругого фиксатора 40 показаны на фиг.2а.

Точка, в которой упругий фиксатор 40 предлагаемого в изобретении соединительного элемента в первый момент упирается в боковую стенку выреза 23, расположена на достаточно большом расстоянии от точки 51, в которой упругий фиксатор 40 соединяется с основанием 41 соединительного элемента, и поэтому согнутая часть упругого фиксатора 40, которая начинается в плоскости основания 41, не касается боковой стенки выреза 23. Точка 51, которая расположена в месте просечки основания и в которой начинается согнутый участок фиксатора 40, показана на фиг.2а.

Точка, в которой в упирающийся в стенку выреза 23 предлагаемый в изобретении упругий фиксатор 40 воспринимает возникающее при его прохождении через вырез 23 усилие, расположена от точки опоры 51 дальше, чем в соединителе известной конструкции, и поэтому при сборке соединения и деформации и повороте фиксатора 40 предлагаемого в изобретении соединительного элемента, у которого плечо приложения силы, возникающей при упоре фиксатора в боковую стенку выреза 23, больше, чем у известного фиксатора, к нему требуется приложить усилие, меньшее усилия, которое при сборке соединения необходимо приложить к известному соединительному элементу для деформации и поворота его плоского упругого фиксатора 10.

Таким образом, предлагаемый в изобретении упругий фиксатор 40 отличается от известного упругого фиксатора 10 меньшей величиной усилия, которое к нему необходимо приложить для изгиба в закрытое положение, и меньшим расстоянием, которое проходит фиксатор от момента касания с боковой стенкой выреза до изгиба в закрытое положение. Поэтому сборка соединения с предлагаемыми в изобретении соединительными элементами требует меньших усилий, чем сборка соединения с соединительными элементами известной конструкции. Достигаемый при этом эффект увеличивается многократно при сборке решетчатого каркаса подвесного потолка, который, как известно, собирается из большого количества балок, соединяемых между собой соединительными элементами подобного типа.

При сборке балок с предлагаемыми в изобретении соединительными элементами для того, чтобы окончательно вставленный в вырез 23 соединительный элемент был расположен внутри выреза строго в определенном по вертикали положении, при установке соединительного элемента в вырез главной балки его положение в вертикальной плоскости необходимо соответствующим образом регулировать.

При сборке балок с известными соединительными элементами для отжатия упругого фиксатора 10 в закрытое положение к балке необходимо приложить достаточно большое усилие, поэтому для ограничения дополнительного сопротивления, возникающего при изменении вертикального положения вставляемого в вырез соединительного элемента, края его переднего конца выполняют наклонными и используют их в качестве элементов, которые направляют соединительный элемент по вертикали до его окончательной установки в определенное положение внутри выреза.

Таким образом, для того чтобы установленный на место соединительный элемент занимал в вырезе строго определенное по вертикали положение и после упругой деформации защелок и соединения соединительных элементов в замок, наклон направляющих краев переднего конца соединительного элемента приходится выполнять плавным, а не резким, увеличивая тем самым сопротивление, которое необходимо преодолеть при сборке соединения.

У предлагаемого в настоящем изобретении соединительного элемента 21, 22 наклонный участок 38 переднего края наклонен к продольной оси соединительного элемента под большим углом, чем в известном соединительном элементе, и изменение вертикального положения вставляемого в вырез 23 соединительного элемента происходит сравнительно быстро. Несмотря на то что даже при большем угле наклона к продольной оси направляющих краев переднего конца соединительного элемента резкое, а не постепенное изменение вертикального положения соединительного элемента повышает сопротивление, которое необходимо преодолеть при установке соединительного элемента на место, сборка балок с предлагаемыми в изобретении соединительными элементами требует затраты не больших, а меньших усилий. Такое уменьшение усилий обусловлено более поздним соприкосновением упругого фиксатора 40 с боковой стенкой выреза 23 и фактическим отсутствием сопротивления со стороны упругого фиксатора 40.

Еще одно преимущество предлагаемой в изобретении конструкции соединительного элемента состоит в том, что вставляемый в вырез 23 соединительный элемент быстро занимает необходимое для сборки соединения положение в вертикальной плоскости. Когда защелки 31 и 33 и концы 30 и 32 обоих предлагаемых в изобретении соединительных элементов 20 и 21 упираются друг в друга, они оказываются расположенными в вертикальной плоскости друг относительно друга в таком положении, в котором для их изгиба в боковом направлении в закрытое положение необходимо преодолеть минимальное сопротивление. В известных конструкциях защелки и концы соединительных элементов упираются друг в друга с усилием не в положении их максимальной податливости, и поэтому деформация защелок и концов соединительных элементов требует преодоления достаточно большого сопротивления.

На фиг.3 и 3а показан соединительный элемент известной конструкции, а на фиг.2 и 2а показан соединительный элемент, предлагаемый в настоящем изобретении.

У показанного на фиг.3 и 3а соединительного элемента 15 известной конструкции упругий фиксатор 10 выполнен в виде плоского поворотного рычага 11, который в точке опоры наклонен под острым углом к основанию 13 соединительного элемента. Штрихпунктирной линией 17 в увеличенном масштабе изображена боковая стенка выреза 23, в который вставляется соединительный элемент 15. До упора в боковую стенку выреза в точке 19, которая находится на расстоянии 18 от края упругого фиксатора 10, соединительный элемент проходит расстояние 16.

Показанный на фиг.2 и 2а соединительный элемент 22, предлагаемый в настоящем изобретении, отличается от известного соединительного элемента 21 только формой упругого фиксатора 40. На фиг.2а так же, как и на фиг.3а, штрихпунктирной линией в увеличенном масштабе показана боковая стенка выреза 23, в которую при сборке соединения упирается вставляемый в вырез соединительный элемент 22. До упора в стенку выреза 23 в точке 47 соединительный элемент проходит расстояние 46. Точка 47 расположена от края упругого фиксатора 40 предлагаемого в изобретении соединительного элемента на расстоянии 48.

Преимущества предлагаемого в изобретении соединительного элемента по сравнению с известным соединительным элементом иллюстрируются приведенными на фиг.4а, 4б и 4в графиками.

На графиках, изображенных на фиг.4а, 4б и 4в, показано для сравнения сопротивление, которое необходимо преодолеть при сборке соединения с известными и предлагаемыми в изобретении соединительными элементами.

На графике, на котором показано сопротивление, которое необходимо преодолеть при сборке соединения с известными соединительными элементами, линией от точки 80 до точки 81 изображено сопротивление, которое необходимо преодолеть в первый момент при установке в вырез главной балки второго соединительного элемента для деформации упирающегося в стенку выреза 23 упругого фиксатора 10 и которое достигает в точке 81 своего максимального значения, равного приблизительно 27 фунтов.

Точка в боковой стенке выреза, в которую упирается плоский рычаг 11 упругого фиксатора 10, вставляемого в вырез соединительного элемента известной конструкции, расположена сравнительно близко от точки 12 опоры фиксатора. На участке от точки 81 до точки 82 сопротивление, которое необходимо преодолеть при сборке соединения, падает приблизительно до 10 фунтов. Снижение сопротивления по мере продвижения упирающегося в боковую стенку выреза упругого фиксатора 10 известной конструкции обусловлено увеличением расстояния от точки опоры до точки в стенке выреза, в которую упирается плоский рычаг 11 фиксатора.

В точке 82 происходит упругая деформация защелок 31 и 33 и концов 30 и 33 соединительных элементов, которые при этом соединяются между собой замком, и сопротивление перемещению соединительного элемента снова возрастает. Сопротивление возрастает до точки 83, в которой соединительные элементы окончательно соединяются между собой замком, и все элементы возвращаются в исходное положение без всякого сопротивления или перемещения соединительных элементов.

График изменения сопротивления, которое необходимо преодолеть при сборке соединения с соединительными элементами, предлагаемыми в настоящем изобретении, показан на фиг.4б. При сборке соединения движение вставляемого в вырез 23 главной балки второго соединителя 22 с предлагаемым в изобретении упругим фиксатором 40 аналогично показанному на фиг.4а движению вставляемого в вырез соединителя известной конструкции. Соприкосновение упругого фиксатора с боковой стенкой выреза 23 происходит в точке 90, после чего сопротивление движению соединительного элемента возрастает до точки 91, в которой усилие сопротивления достигает приблизительно 14 фунтов. При прохождении упругого фиксатора 40 через вырез сопротивление несколько падает. После этого сопротивление снова возрастает приблизительно до 16 фунтов в точке 93, в которой происходит упругая деформация защелок 31 и 33 и концов 30 и 32 соединительных элементов и их соединение в замок, а затем после образования замка падает до нуля в точке 94.

Очевидно, что сборка балок решетчатого каркаса подвесного потолка с предлагаемыми в изобретении соединительными элементами требует существенно меньших усилий и может быть выполнена намного легче, чем сборка балок с соединителями известной конструкции.

На фиг.4в показаны наложенные друг на друга графики, изображенные на фиг.4а и 4б, с совмещенными по горизонтальной оси в точке 96 точками, в которых происходит окончательная сборка балок. Отложенная на горизонтальной оси величина ΔХ характеризует запаздывание, или разницу, между моментами времени, в которые при установке в вырез второго соединительного элемента упругий фиксатор 15 известной конструкции и предлагаемый в изобретении упругий фиксатор 40 упираются в точке 17 в боковую стенку выреза 23. Наложенные друг на друга на фиг.4в графики, показанные на фиг.4а и 4б, свидетельствуют о существенном снижении усилий и работы, которые по сравнению с известными конструкциями соединительных элементов необходимо затратить для сборки балок решетчатого каркаса подвесного потолка с предлагаемыми в изобретении соединительными элементами.

Реферат

Изобретение относится к области строительства, в частности к конструкции подвесного потолка. Технический результат изобретения заключается в снижении трудозатрат при монтаже потолка. Фиксирующий соединительный элемент подвесного потолка вставляется в вырез главной балки решетчатого каркаса и соединяется замком с таким же противоположным фиксирующим соединительным элементом. Фиксирующий соединительный элемент имеет консольный упругий фиксатор, точка опоры которого образована в месте его соединения с основанием соединительного элемента скругленным по радиусу участком, благодаря наличию которого при установке соединительного элемента в вырез его упругий фиксатор упирается в боковую стенку выреза с определенным запаздыванием. 3 з.п. ф-лы, 4 ил.

Формула

Приоритет установлен по дате подачи первой заявки № 10/754,323 от 09.01.2004, поданной в патентное ведомство США.

Комментарии