Способ производства поверхностных элементов - RU2255189C2

Код документа: RU2255189C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства поверхностных элементов с декоративной верхней поверхностью, в которых существенно улучшено совмещение декора между соседними поверхностными элементами.

Уровень техники

Продукты, покрытые термоотвердевающим ламинатом, в настоящее время используют во многих областях техники. В основном их используют там, где предъявляются высокие требования к устойчивости к истиранию, и, кроме того, там, где требуется высокая устойчивость к воздействию различных химикатов и влаги. Примеры таких продуктов представляют полы, плинтусы для полов, верхние доски столов, рабочие панели и стенные панели.

Термоотвердевающий ламинат чаще всего состоит из нескольких листов основы с декоративным листом, помещенным ближе всего к поверхности. Декоративный лист может быть изготовлен с произвольным узором. Обычно узоры представляют собой имитацию различных пород древесины или минералов, таких как мрамор и гранит.

Один из часто используемых узоров элементов пола представляет собой узор ветвления, в котором имитируются два или несколько рядов ветвей, например, древесины.

Традиционные способы изготовления термоотвердевающего ламината включают ряд этапов, в результате которых получается случайный допуск совмещения до ±5 мм, который считается большим. Этапы производства ламинатных полов включают: печать узора на бумаге или α-целлюлозе, импрегнирование декоративной бумаги меламин-формальдегидной смолой, сушку декоративной бумаги, ламинирование декоративной бумаги под действием тепла и давления вместе с аналогично обработанными несущими листами, нанесение декоративного ламината на носитель и наконец распилку и фрезерование носителя для получения требуемого формата. Все эти этапы производства приводят к изменению формата декоративной бумаги. В связи с этим фактически на практике становится невозможным достичь требуемого совмещения узоров между элементами, без образования значительного количества отходов ламината. Термоотвердевающий ламинат представляет собой довольно дорогостоящую часть ламинатного пола.

Сущность изобретения

Благодаря настоящему изобретению стало возможным преодолеть вышеуказанные проблемы и был получен элемент поверхности с декоративной поверхностью, в котором декоративные узоры между различными элементами поверхностей совмещаются друг с другом.

Настоящее изобретение относится к способу производства поверхностных элементов, которые содержат декоративный верхний слой и сердцевину основы. Поверхностные элементы могут использоваться как панели для пола, стен или потолка.

Настоящее изобретение отличается тем, что:

i) изготавливают сердцевину основы требуемого формата, которая имеет верхнюю сторону и нижнюю сторону;

ii) на верхнюю сторону сердцевины основы затем наносят декор, например, с помощью печати. Декор размещают после заранее определенной фиксирующей точки на сердцевине основы;

iii) на верхнюю сторону сердцевины основы затем наносят защитный, по меньшей мере, частично прозрачный слой износа способом, например, покрытия распылением, покрытия валиком, покрытия, наносимого поливом, и покрытия, наносимого погружением, или на который наносят один или несколько листов α-целлюлозы, импрегнированной термоотвердевающей смолой или лаком.

Декор предпочтительно получают путем преобразования в цифровую форму реально существующего оригинала или частично, или полностью создают его в цифровом виде. Преобразованный в цифровую форму декор сохраняют в цифровой форме для использования в качестве управляющей функции и оригинала вместе с различными управляющими программами при печати декора.

Декор может быть получен соответствующим образом, путем создания цифрового изображения с высоким разрешением или с выбранным уровнем разрешения. Его соответственно формируют с помощью цифровой камеры или сканера. Наиболее часто применяемый декор представляет собой, конечно, различные породы дерева и минералов, таких как мрамор, поскольку такие рисунки, вероятно, останутся предпочтительной декорацией поверхностей дома и в общественных местах. Однако возможно изобразить все, что можно видеть. Преобразованное в цифровую форму изображение декора затем редактируют так, чтобы оно соответствовало размеру сердцевины основы. Кроме того, возможно изменять компоновку декора различными способами, например, изменяя тон цвета, контраст, разбивая декор на меньшие сегменты и добавляя другие декоративные элементы. Кроме того, возможно полностью создать декор в компьютере, предназначенном для графического дизайна. Также возможно создать имитированный декор, который будет настолько реалистичным, что даже для профессионала будет проблематично визуально отличить его от настоящего материала. Это позволяет создавать, например, доски для пола, которые создают практически полную иллюзию редких пород древесины, таких как эбеновое дерево или розовое дерево, одновременно предотвращая вырубку этих деревьев.

Декор в цифровой форме используют вместе с управляющими программами для управления принтером. Принтер может быть принтером электростатического типа или струйного типа. Наиболее часто таких цветов, как желтый, ярко-красный, голубой и черный достаточно для процесса печати, но в некоторых случаях может быть предпочтительным добавить белый цвет. Некоторые цвета трудно передаются с использованием таких цветов, как желтый, ярко-красный, голубой, черный и белый, и в связи с этим могут быть добавлены такие цвета, как светло-красный и светло-голубой. Кроме того, возможно добавлять так называемые специальные цвета в случаях, когда трудно достичь определенных тонов цвета, или когда требуется обеспечить только определенные части цветового спектра при смешивании тонов. Требуемая разрешающая способность в значительной степени зависит от декора, который должен быть имитирован, но разрешающая способность 10-1500 точек на дюйм (dpi) (4-590 точек на сантиметр) представляет собой практический диапазон, в котором может быть напечатано большинство декоров. В нормальных условиях разрешающая способность 300-800 dpi (118-315 точек на сантиметр) является достаточной при создании имитации очень сложных декоративных узоров и для обеспечения результатов, которые очень трудно визуально отличить от оригинала без близкого и тщательного исследования.

Декор, записанный в цифровой форме, также может использоваться со вспомогательными программами при управлении другими операциями и процедурами в процессе производства. Этапы этой работы могут включать такие процедуры, как идентифицирующая маркировка, упаковка, покрытие лаком, тиснение поверхности, управление складированием и поставками, а также составление инструкции по сборке.

Предпочтительно изготавливать сердцевину основы с требуемым для конечного пользователя форматом, снабженную кромками, приспособленными для соединения, до нанесения декора и слоя износа, поскольку при этом существенно снижается количество отходов. Благодаря этой процедуре также будут дополнительно улучшены допуски совместимости декора.

Основную часть сердцевины основы предпочтительно изготавливают в виде древесно-стружечной плиты или древесно-волокнистой плиты. Однако возможно изготавливать сердцевину, которая, по меньшей мере, частично состоит из полимера такого, как, например, полиуретан или полиолефин такой, как полиэтилен, полипропилен или полибутен. Сердцевина на основе полимера может быть изготовлена способом опрессовки под давлением или способом штамповки прессом и ей может быть придана форма с помощью опрессовки пластмассы и поэтому не потребуется использовать абразивную обработку. Сердцевина на основе полимера, кроме полимера, может также содержать наполнитель в форме стружки или волокон органического или неорганического материала, который помимо снижения стоимости благодаря использованию дешевого материала также используется для модификации механических характеристик сердцевины. В качестве примера подходящих наполнителей можно отметить частицы целлюлозы или древесины, солому, крахмал, стекло, известь, тальк, каменную муку и песок. Могут быть изменены следующие механические характеристики, например вязкость, тепловой коэффициент расширения, эластичность, плотность, огнеупорность, способность впитывать влагу, акустические свойства, теплопроводность, прочность при сгибе и сдвиге, а также температура размягчения.

Верхнюю поверхность, то есть поверхность, на которую наносят декор, перед печатью предпочтительно подвергают обработке. Такая поверхностная обработка включает, по меньшей мере, один из этапов грунтовки и шлифования. Кроме того, можно сформировать поверхность, имеющую структуру, соответствующую наносимому декору.

Полупрозрачный слой износа предпочтительно состоит из лака с ультрафиолетовым отверждением или отверждением электронным лучом, такого как акриловый, эпоксидный или малеинимидный лак. Слой износа предпочтительно наносят в ходе нескольких этапов с промежуточным отверждением, в которых последний этап представляет собой полное отверждение, в то время как слои носителя подвергают только частичному отверждению. Таким образом, становится возможным получать толстые и плоские слои. Слой износа предпочтительно включает твердые частицы со средним размером частиц в диапазоне 50 нм - 150 мкм. Более крупные частицы в диапазоне 10 мкм - 150 мкм предпочтительно в диапазоне 30 мкм - 150 мкм используют, прежде всего, для обеспечения износостойкости к истиранию, в то время как меньшие частицы в диапазоне 50 нм - 30 мкм, предпочтительно 50 нм - 10 мкм используют для достижения стойкости к исцарапыванию. При этом частицы меньшего размера используют ближе к поверхности, в то время как более крупные распределяют в слое износа. Твердые частицы предпочтительно состоят из карбида кремния, окиси кремния, окиси α-алюминия и подобных материалов. Износостойкость к истиранию тем самым существенно повышается. Частицы в диапазоне 30 мкм - 150 мкм могут, например, напыляться поверх еще влажного лака так, чтобы они, по меньшей мере, частично погрузились в законченный слой износа. При этом становится возможным наносить слой износа в ходе нескольких этапов с промежуточным напылением частиц, которые добавляют на поверхность. Слой износа может после этого подвергаться отверждению. Кроме того, возможно, смешивать мелкие частицы, обычно частицы с размером меньше 30 мкм со стандартным лаком. Более крупные частицы могут быть добавлены, когда присутствует загуститель или аналогичное ему вещество. Лак с частицами меньшего размера предпочтительно используют в качестве покрытия верхнего слоя, расположенного ближе к верхней поверхности. Стойкость к исцарапыванию может быть улучшена путем напыления мелких частиц с диапазоном размеров 50 нм - 1000 нм на самый верхний слой лака. Кроме того, эти, так называемые нано-частицы, могут быть смешаны с лаком, который наносят тонким слоем с высоким содержанием частиц. Такие нано-частицы, кроме карбида кремния, окиси кремния и окиси α-алюминия также могут состоять из алмаза.

В соответствии с одним из вариантов воплощения настоящего изобретения полупрозрачный слой износа состоит из одного или большего количества листов α-целлюлозы, импрегнированной с меламин-формальдегидной смолой. Эти листы соединяют с сердцевиной при нагреве и под давлением так, что в этих условиях происходит отверждение смолы. Кроме того, в данном варианте воплощения становится возможным добавлять твердые частицы со средним размером в диапазоне 50 нм - 150 мкм. Более крупные частицы в диапазоне 10 мкм - 150 мкм, предпочтительно 30 мкм - 150 мкм, прежде всего, используют для обеспечения износостойкости к истиранию, в то время как меньшие частицы в диапазоне 50 нм - 30 мкм, предпочтительно 50 нм

10 мкм используют для обеспечения стойкости к исцарапыванию. Частицы меньшего размера таким образом используются на верхней поверхности или очень близко к ней, в то время как более крупные частицы могут быть распределены в слое износа. Кроме того, такие частицы предпочтительно состоят из карбида кремния, окиси кремния, окиси α-алюминия, алмазов или подобных материалов, из которых алмаз, по соображениям стоимости, используется только в виде частиц с размером меньше 1 мкм. Листы α-целлюлозы при этом предпочтительно прессуют вместе с остальным поверхностным элементом с использованием непрерывного ленточного пресса с двумя стальными лентами. Давление пресса выбирают в диапазоне 5-100 бар, предпочтительно 20-80 бар. Температуру выбирают в диапазоне 140-200°С, предпочтительно 160-180°С. Кроме того, возможно использовать так называемый прерывистый процесс, когда ряд поверхностных элементов подвергают одновременному прессованию в так называемом прессе с множеством отверстий. При этом обычно используют давление 20-150 бар, предпочтительно 70-120 бар, и температуру в диапазоне 120-180°С, предпочтительно 140-160°С.

Декор на поверхностных элементах предпочтительно состоит из ряда сегментов декора с промежуточными границами так, что границы, по меньшей мере, двух противоположных кромок совпадают с соответствующими соседними поверхностными элементами.

Кроме того, предпочтительно сформировать на поверхностных элементах поверхностную структуру, предназначенную для улучшения реализма декора поверхностных элементов. Это предпочтительно достигается путем установки, по меньшей мере, одной матрицы со структурированной поверхностью для формирования, по меньшей мере, одного сегмента поверхностной структуры на соответствующем сегменте декора или ряда сегментов декора на декорированной поверхности поверхностного элемента совместно с нанесением слоя износа. Такую матрицу прижимают к слою износа, что создает поверхность со структурой, которая улучшает реализм декора.

При имитации более сложных узоров, таких как шевронный узор торцевого пола или другие декоры с двумя или большим количеством расходящихся и ориентированных декоров, предпочтительно использовать, по меньшей мере, две структурированные матрицы, которые формируют по одной структуре для каждого сегмента. Сегменты структуры при этом выполняют независимыми друг от друга с точки зрения структуры. Сегменты структуры поверхности предназначены для, по меньшей мере, частичного, но предпочтительно для полного соответствия соответствующих сегментов декора. Сегменты структуры поверхности точно устанавливают на стороне декора элемента поверхности при нанесении слоя износа и прижимают к нему, благодаря чему слою износа придают структуру поверхности так, что ориентация структуры соответствует различным направлениям декора.

Одна или несколько матриц предпочтительно сформированы на поверхности одного или нескольких роликов. Поверхностный элемент затем пропускают между роликом или роликами и роликами упора так, чтобы сторона декора была обращена к роликам со структурной поверхностью. Ролики со структурной поверхностью непрерывно или с перерывами прижимают к поверхности декора поверхностного элемента.

Ролики, содержащие две или несколько матриц, предпочтительно на внешней окружности содержат повторяющийся узор для изменения направления декора.

Кроме того, возможно наносить структурные матрицы на поверхность ленты пресса. Поверхностный элемент затем пропускают между лентой пресса и лентой упора пресса при приложении непрерывного или прерывистого давления между структурированной лентой пресса и лентой упора пресса.

В соответствии с одной альтернативной процедурой возможно использовать одну или несколько матриц, формирующих структурную поверхность одного или нескольких неподвижных шаблонов, которые кратковременно прижимают к декоративной стороне поверхностного элемента.

В соответствии с одним из вариантов воплощения настоящего изобретения, определенные характерные сегменты декора, такие как границы между имитируемыми брусками, блоками, досками или подобными элементами, а также сучки, трещины, пороки древесины и зерна, которые визуально имитированы в декоре, записывают в цифровой форме. Указанную цифровую информацию используют для управления автоматизированным гравировочным или прессующим инструментом при нанесении указанных характерных сегментов декора с соответствующей структурой поверхности так, чтобы указанный гравирующий или прессующий инструмент был синхронизирован с заранее зафиксированной точкой на элементе поверхности.

Способ, описанный в настоящей заявке, предназначенный для изготовления поверхностных элементов, является предпочтительным с точки зрения организации производства, поскольку ряд этапов при получении нового декора существенно сокращается. В соответствии с настоящим изобретением становится возможным использовать данные, созданные и записанные в цифровой форме для непосредственной печати декора на поверхностном элементе с использованием струйного принтера или фотографического принтера. Так называемое время установки таким образом существенно сокращается, благодаря чему даже весьма специфичные требования заказчика могут быть выполнены при приемлемой стоимости. В соответствии с настоящим изобретением становится возможным производить, например, карту мира с очень большим форматом, разложенную на большое количество поверхностных элементов, без каких-либо перерывов или отклонений в совмещении декора, фактически с той же стоимостью, что и поверхностные элементы массового производства. Поскольку декор может обрабатываться в цифровой форме в течение всего процесса до момента нанесения на поверхность сердцевины, время установки будет практически отсутствовать, поскольку одновременно будет использоваться высокая степень автоматизации. Кроме того, становится возможным автоматически формировать поверхностные элементы с идентификационными или ориентировочными метками, которые существенно облегчают установку сложных декоров, таких как карта мира, в вышеприведенном примере. До настоящего времени это было невозможно.

Декор на поверхностных элементах может обрабатываться следующим образом:

i) Выбирают структуру сегментирования так, что сегментирование содержит, по меньшей мере, два сегмента декора на каждом поверхностном элементе. Форму, так как ее видно сверху, поверхностного элемента выбирают таким образом из группы: треугольная, квадратная, прямоугольная, семиугольная, пятиугольная и восьмиугольная, в то время как форму сегментов выбирают из группы: треугольные, квадратные, прямоугольные, семиугольные, пятиугольные, восьмиугольные, круглые, эллиптические, искаженной формы и неправильной формы.

ii) Затем для каждого сегмента выбирают декор сегмента. Декор сегмента выбирают из группы: преобразованное в цифровую форму и имитированное описание различных пород дерева, минералов и камня, различных видов тканей, произведений искусства и фантастических декоров.

iii) Выбор производят с помощью терминала, где варианты выбирают из базы данных так, что вариант выбора отображается через терминал.

Декор предпочтительно формируют путем преобразования в цифровую форму существующего оригинала или с помощью частичного или полного создания на цифровом носителе. Декор в цифровой форме предпочтительно записывают в цифровой форме для использования в качестве управляющей функции и оригинала, вместе с управляющей программой и параметрами выбора при печати декора.

Размеры поверхности, которую покрывают поверхностными элементами, предпочтительно вводят в терминал, и программа поддержки вычисляет рисунок установки. Вычисление рисунка установки предпочтительно также используется для печати инструкции сборки. Для визуального отображения выбора результаты вычислений структуры установки можно использовать для печати миниатюрной копии вычисленного варианта установки с выбранной структурой и декором. Размеры поверхности, которые должны быть покрыты поверхностными элементами, предпочтительно вводят в терминал так, чтобы программа поддержки дополнительно произвела вычисление декора и совмещение структуры сегментирования между поверхностными элементами.

Кроме того, предпочтительно производят выбор с использованием вспомогательной программы для управления следующими этапами процедуры производства из группы: идентификационная маркировка, маркировка положения, упаковка, лакировка, поверхностное тиснение, организация складирования и поставки.

Для направления позиционирования сегментов декора и структуры сегментирования, предпочтительно используют алгоритм так, чтобы сегмент декора одного поверхностного элемента мог продолжаться на соседнем поверхностном элементе. Управляющую программу предпочтительно используют вместе с данными декора и параметрами выбора для нанесения на поверхностные элементы идентификации совмещения.

Поверхностные элементы, изготовленные, как описано выше, предпочтительно используют в качестве материала для покрытия пола, от которого требуется высокая стабильность и устойчивость к исцарапыванию и истиранию. В соответствии с настоящим изобретением поверхностные элементы также возможно использовать в качестве декоративного материала для стен и потолков. В последних случаях, однако, не нужно наносить толстый слой износа, поскольку на таких поверхностях редко происходит непосредственное истирание.

Настоящее изобретение описано далее со ссылкой на прилагаемый чертеж, примеры и схематичное описание процесса, представляющие различные варианты воплощения настоящего изобретения.

Сведения, подтверждающие возможность осуществления изобретения

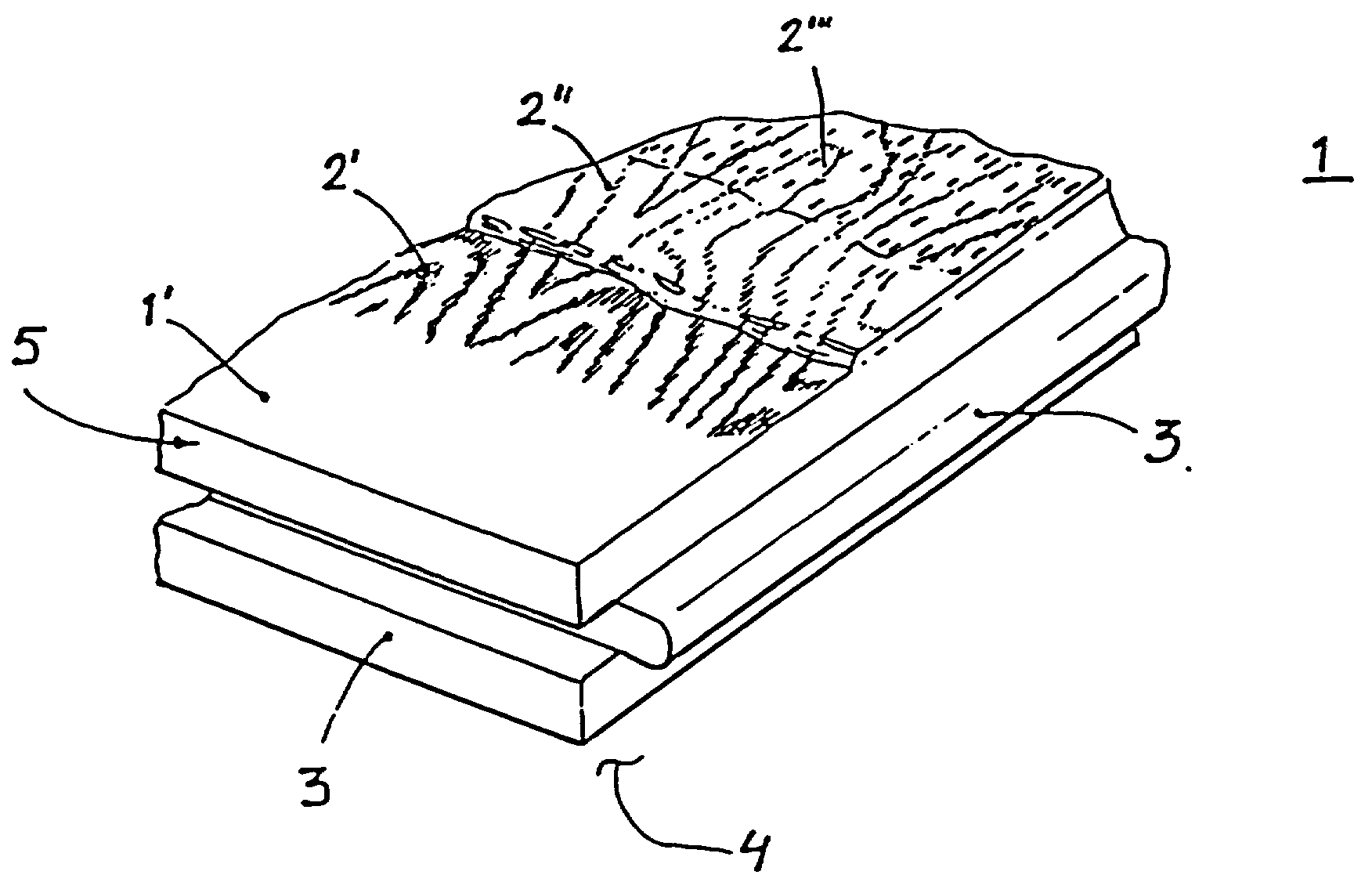

На чертеже показаны части поверхностного элемента 1, который включает верхний декоративный слой 2, кромки 3, предназначенные для соединения, нижнюю сторону 4 и сердцевину 5 основы. Процесс начинают с изготовления сердцевины 5 основы в требуемом формате и кромок 3, предназначенных для соединения. На сердцевину 5 основы дополнительно наносят верхнюю сторону 1', пригодную для печати, и нижнюю сторону 4. На верхнюю сторону 1' сердцевины 5 основы затем наносят декор 2' с помощью печати, используя струйный принтер. Декор 2' ориентируют после заранее определенной фиксирующей точки на сердцевине 5 основы. На верхнюю сторону 1' сердцевины 5 основы наносят защитный полупрозрачный слой 2" износа способом нанесения поливом. Сердцевина 5 основы выполнена из древесно-стружечной плиты или древесно-волокнистой плиты. Полупрозрачный слой 2" износа состоит из акрилового лака, отверждаемого под действием ультрафиолетового света, который наносят в ходе нескольких этапов с промежуточным отверждением, из которых последний представляет собой полное отверждение, в то время как в ходе предыдущих этапов производят только частичное отверждение. Слой 2" износа также включает твердые частицы окиси α-алюминия со средним размером частиц в диапазоне 0,5 мкм - 150 мкм.

Поверхностно-структурированную матрицу устанавливают и прижимают к стороне декора поверхностного элемента 1 перед окончательным отверждением акрилового лака, благодаря чему поверхность слоя 2" износа приобретает структуру 2'" поверхности, которая улучшает реализм декора 2'.

Кроме того, возможно использовать две или большее количество поверхностно-структурированных матриц так, что каждая формирует независимый сегмент структуры, что позволяет имитировать поверхностную структуру, например декор узора шеврон торцевого пола.

Сердцевину на основе несущего полимера и наполнителя изготовляют в требуемом формате и формируют верхнюю сторону, нижнюю сторону и кромки с соединительными элементами, такие как шпунт и гребень. Верхнюю сторону сердцевины основы затем шлифуют до образования гладкой поверхности, после чего наносят грунт. Затем на верхнюю сторону наносят декор с помощью цифрового фотографического принтера с пятью цветами. Используют следующие цвета: ярко-красный, желтый, голубой, белый и черный. Декор устанавливают от заранее определенной фиксирующей точки в форме угла на сердцевине основы, причем направление декора ориентируют вдоль длинной боковой кромки, начиная с того же угла.

Основа декора записана в форме цифровых данных. Эти цифровые данные были получены путем преобразования в цифровую форму ряда структур древесины, полученных с помощью цифровой камеры. Ряд прямоугольных блоков с фиксированной шириной, но различной длиной выбирают и выделяют из цифровых изображений структуры древесины. Ширину прямоугольных блоков выбирают таким образом, чтобы ширина трех блоков равнялась ширине сердцевины основы. Цифровое изображение блоков древесины затем классифицируют по рисунку структуры древесины и цвету так, чтобы был получен ряд групп. Эти группы представляют собой: светлая древесина с ровными волокнами, темная древесина с ровными волокнами, светлая древесина с сучками и трещинами, темная древесина с сучками и трещинами, светлая древесина с пересекающимися волокнами и, наконец, темная древесина с пересекающимися волокнами. Каждая группа включает пять различных имитаций блока. В компьютер загружают алгоритм, который используют для управления печатью так, чтобы имитируемые блоки древесины в цифровой форме были размещены в три продольных ряда и смешивались так, чтобы два аналогичных блока древесины никогда не располагались рядом друг с другом. Алгоритм также управляет положением широтных пограничных линий между имитируемыми блоками древесины так, чтобы они не были совмещены с шириной более одного блока между соседними рядами. Он также управляет широтным положением пограничных линий так, чтобы они либо совмещались по более коротким кромкам сердцевины основы или были не совмещенными с шириной более чем одного блока. Другой принтер, также управляемый компьютером, используют для печати текущего номера соответствия на коротких боковых кромках с нижней стороны. Таким образом, декор будет продолжаться продольно по поверхностным элементам, и будет обеспечено идеальное соответствие, когда поверхностные элементы будут помещены в порядке номеров.

Слой основы акрилового лака, отверждаемого под действием ультрафиолетового света, затем наносят с помощью валиков. Частицы со средним размером в диапазоне 150 мкм затем напыляют на все еще влажный слой основы, после чего наносят основной слой акрилового лака, отверждаемого под действием ультрафиолетового света, путем покрытия напылением. Два слоя лака затем частично отверждают с использованием ультрафиолетового света, что повышает вязкость лака. Верхний слой акрилового лака, отверждаемого под действием ультрафиолетового света, с добавкой в форме твердых частиц со средним размером 2 мкм затем наносят с помощью валика. Твердые частицы со средним размером 100 нм затем напыляют поверх влажного верхнего слоя, после чего лак частично отверждают под действием ультрафиолетового света, с тем, чтобы увеличить вязкость. На все еще мягкий лак затем наносят структуру в форме узких, малых, удлиненных канавок, имитирующих поры древесины. Это повышает реализм декора. Это достигается путем поочередного использования двух различных структурных роликов в каждом ряду имитируемых блоков древесины. Структура роликов имитирует ровные волокна древесины и пересекающиеся волокна древесины соответственно. Ролики поочередно прижимают к поверхности лака при ее передвижении. Установка роликов управляется с помощью записанных цифровых данных, используемых для печати декора, а также по отношению к фиксирующей точке.

В соответствии с одним из альтернативных вариантов воплощения возможно использовать один или несколько неподвижных шаблонов со структурой поверхности, которые на мгновение прижимают к поверхности декора.

Особенно характерные сегменты декора, такие как границы между планками, брусками, блоками или подобными элементами, а также сучки, трещины, дефекты и волокна, которые визуально имитируют декор, соответствующим образом записывают в цифровой форме. Эти данные получают путем обработки выбранных частей имитируемых блоков древесины так, что получают управляющие данные. Указанные данные затем используют для управления автоматизированного робота, на котором установлен гравировальный инструмент или шаблон пресса, который придает поверхности лака структуру, соответствующую указанным характерным сегментам декора. Эта операция также синхронизирована относительно заранее определенной фиксирующей точки на сердцевине основы.

Лак затем подвергают полному отверждению с помощью ультрафиолетового света до придания требуемой прочности, после чего законченные поверхностные элементы подвергают инспектированию невооруженным глазом или с использованием цифровой камеры и компьютера. Поверхностные элементы затем упаковывают в пакеты и наносят идентификационную маркировку.

Выше описанный способ позволяет организовать производство, полностью соответствующее запросам пользователя, где даже небольшие количества поверхностных элементов могут производиться с той же эффективностью, как и при массовом производстве. Хотя при описании схемы способа был описан только один декор, для специалистов в данной области техники будет очевидно, что этот декор может очень легко быть заменен в ходе выполнения способа. Все важные этапы производства, такие как печать, структурирование, проверка, упаковка и идентификационная маркировка, могут управляться и контролироваться с помощью данных центральной обработки. Это создает техническую возможность производства декоров, разработанных заказчиком. Такой способ показан далее на примере.

Заказчик использует базу данных через Интернет или у местного дилера. Кроме того, возможно, что базу данных использует другой оператор. База данных содержит образцы и/или копии с уменьшенной разрешающей способностью широкого разнообразия стандартных декоров, которые могут быть скомбинированы с заранее определенными параметрами.

Параметры могут, например, относиться к отдельному поверхностному элементу, где, например, структуры в виде шеврона, структуры в виде алмазов и структуры из блоков могут представлять собой варианты выбора сегментирования декора. При этом становится возможным выбирать набор различных имитаций для случайного заполнения сегментов или заполнения по выбранным параметрам, например мрамор, береза и красное дерево. Заказчик может также добавить инкрустацию своего собственного дизайна, который преобразуют в цифровую форму и обрабатывают предпочтительно автоматически для получения требуемого формата и разрешающей способности.

Параметры могут в случае необходимости включать сегменты декора, которые наносят на поверхность нескольких поверхностных элементов, например карту мира. Параметры дополнительно могут включать постепенный переход изображения более крупного рисунка в рисунок окружающего декора, окружающей рамки или другого декора и т.д.

Заказчик вводит размеры поверхности, которая должна быть покрыта поверхностными элементами. Заказчик затем делает выбор из базы данных и получает возможность просмотра своего выбора в виде законченной поверхности на экране или в виде напечатанной копии. Используемая программа визуализации также соответственно используется для расчета структуры установки и выполнения инструкций по установке с идентификационными номерами на поверхностных элементах, а также мест разреза элементов для соблюдения точного совмещения. На поверхностных элементах также могут быть нанесены съемные линии совмещения на декоративной стороне для более простого совмещения декора между соседними рядами. Заказчик или дилер затем подтверждают заказ по электронной почте, при этом структуру и декор переводят в последовательность кода, и заказ может быть непосредственно направлен в компьютер для управления процессом производства, как описано выше. Данные заказчика и/или дилера полностью управляют процессом производства, вплоть до упаковки, и при этом выполняется полностью управляемый заказчиком процесс производства.

Сердцевину основы изготовляют на основе древесно-волокнистой плиты в требуемом формате и на ней формируют верхнюю сторону, нижнюю сторону и кромки. Верхнюю сторону сердцевины основы затем гладко шлифуют, после чего наносят белый грунт. Затем на верхнюю сторону наносят декор с помощью цифрового струйного принтера с использованием четырех цветов. Используют следующие цвета: ярко-красный, желтый, голубой и черный. Декор позиционируют по отношению к заранее определенной фиксирующей точке, нанесенной в форме угла на сердцевине основы, причем направление декора выравнивают вдоль длинной боковой кромки, начинающейся от того же угла.

Основу декора составляют цифровые данные. Эти цифровые данные были получены путем преобразования в цифровую форму ряда узоров волокон древесины с помощью цифровой камеры. Ряд прямоугольных блоков с фиксированной шириной, но с различной длиной выбирают и отделяют от цифровых изображений древесных волокон. Ширину прямоугольных блоков выбирают таким образом, чтобы ширина трех блоков равнялась ширине законченного поверхностного элемента. Цифровое изображение блоков древесины затем цифровым способом соединяют для формирования прямоугольной поверхности требуемого размера, например 200×1200 мм. Выбранное количество таких комбинаций различных блоков составляют, как описано выше, таким образом, чтобы был получен ряд несколько отличающихся прямоугольных поверхностей. Принтер или предпочтительно несколько принтеров устанавливают так, чтобы требуемое количество прямоугольных поверхностей декора с точно установленным расстоянием между ними было напечатано на сердцевине основы. Расстояние между прямоугольными поверхностями представляет собой расстояние, необходимое для разделения и формования кромок. Принтер или принтеры декора также используют для печати фиксирующих точек в заранее определенных местах. Другой принтер, также управляемый компьютером, используют для печати идентификационного кода на нижней стороне каждого соответствующего законченного поверхностного элемента.

Слой основы акрилового лака, отверждаемого под действием ультрафиолетового света, затем наносят с помощью валиков. Частицы со средним размером порядка 75 мкм затем напыляют на все еще влажный слой основы, после чего верхний слой из акрилового лака, отверждаемого под действием ультрафиолетового света, с добавкой в виде твердых частиц со средним размером 2 мкм наносят с помощью валика. Твердые частицы со средним размером 100 нм затем напыляют поверх влажного верхнего слоя, после чего лак частично отверждают с помощью ультрафиолетового света так, чтобы повысить вязкость. На все еще мягкий лак затем наносят структуру в форме узких, небольших, удлиненных канавок, имитирующих поры древесины. Это повышает реализм декора. Это достигается путем прижима роликов к поверхности лака при ее движении. Позиционирование роликов управляется с помощью записанных цифровых данных, используемых для печати декора, а также с помощью фиксирующей точки, используемой в данном случае, когда требуется нанести более сложные и полностью совместимые структуры поверхности, как описано со ссылкой на схему 1 способа.

Лак затем повергают полному отверждению с помощью ультрафиолетового света до требуемой прочности, после чего законченный поверхностный элемент разрезают на заранее определенные форматы, на которых соединительные кромки формуют путем фрезерования. Процесс разрезания и формирования кромок позиционируют от фиксирующей точки, напечатанной близко декору. Поверхностные элементы затем подвергают проверке невооруженным глазом или с помощью цифровой камеры под управлением компьютера. Поверхностные элементы затем пакуют в пакеты и наносят идентификационную маркировку.

В соответствии с альтернативной процедурой способа разрезание и формование кромок выполняют на более раннем этапе способа. При этом становится возможным наносить и подвергать отверждению защитный слой лака поверх напечатанного декора после разрезания и формования кромок. Остальную и основную часть слоя износа затем наносят, как описано в соответствии со схемой 1 или 2 способа, приведенным выше.

Способ, описанный выше, позволяет организовать производство, инициируемое заказчиком, даже очень небольших количеств поверхностных элементов, с той же эффективностью, что и при массовом производстве. Хотя при описании схемы способа, приведенной выше, был описан только один декор, для специалистов в данной области техники будет очевидно, что такой декор может быть очень просто заменен при выполнении способа. Все важные этапы производства, такие как печать, структурирование, проверка, упаковка и идентификационная маркировка, могут управляться и контролироваться с помощью данных центральной обработки.

Настоящее изобретение также описано на примерах вариантов воплощения.

ПРИМЕР 1

Сердцевина основы из древесно-волокнистой плиты средней плотности была гладко отшлифована. Слой лака грунта нанесли поверх древесно-волокнистой плиты. Грунт подвергли отверждению, после чего поверх грунта напечатали декор.

Наращивание слоя износа затем начали путем нанесения валиком 30 г/м2 акрилового лака, отверждаемого под действием ультрафиолетового света. На все еще липкий лак нанесли 20 г/м2 твердых частиц, изготовленных из окиси α-алюминия со средним размером частиц 70 мкм. На лак затем воздействовали заранее определенным количеством энергии ультрафиолетого света так, что он отвердел только частично, с повышением его вязкости. Еще 30 г/м2 акрилового лака, отверждаемого под действием ультрафиолетового света, затем нанесли валком на уже нанесенный слой, после чего еще 20 г/м2 частиц окиси α-алюминия со средним размером частиц 70 мкм напыляли на все еще липкое второе покрытие. На лак затем воздействовали заранее заданным количеством энергии ультрафиолетового света так, чтобы он отвердел только частично, с повышением его вязкости. Три слоя акрилового лака, отверждаемого под действием ультрафиолетового света, затем нанесли с помощью валика с промежуточным частичным отверждением, как описано выше. Удельный расход для каждого из трех слоев составил 20 г/м2. Твердые частицы были полностью погружены в лак после нанесения трех слоев и была получена плоская поверхность верхнего слоя износа.

Затем начали процедуру нанесения верхнего покрытия. Первый слой верхнего слоя акрилового лака, отверждаемого под действием ультрафиолетового света, нанесли с помощью валика поверх предыдущих частично отвердевших слоев. Лак верхнего слоя содержал 10 вес.% твердых частиц окиси алюминия со средним размером частиц 10 мкм. Первый слой наносили с удельным расходом 10 г/м2. На лак верхнего слоя затем воздействовали заранее определенным количеством энергии ультрафиолетового света так, чтобы он только частично отвердел, и его вязкость повысилась. Второй слой лака верхнего покрытия затем наносили и частично отверждали, как описано выше. На слой износа затем нанесли структуру поверхности с помощью поверхностно-структурированного ролика. Третий слой верхнего покрытия затем нанесли поверх структурированного слоя износа. Третий слой поверхностного покрытия был также нанесен с удельным расходом 10 г/м2. На слой износа затем воздействовали заранее определенным количеством энергии ультрафиолетового света так, чтобы обеспечить полное его отверждение.

Слой износа затем подвергли испытаниям на стойкость к истиранию в соответствии с испытательной методикой ISO 4586/2-88, в результате чего было получено значение IP 7100 оборотов. Значение IP 7100 оборотов является совершенно достаточным для материалов покрытия полов с износостойкостью от средней до высокой, таких как приемные гостиниц, холлы и другие помещения.

ПРИМЕР 2

Сердцевина основы из древесно-волокнистой плиты со средней плотностью была гладко отшлифована. Слой лака грунта нанесли поверх древесно-волокнистой плиты. Грунт подвергли отверждению, после чего поверх грунта был напечатан декор. Наращивание слоя износа затем начали путем нанесения валиком 30 г/м2 акрилового лака, отверждаемого под действием ультрафиолетового света. 20 г/м2 твердых частиц, изготовленных из окиси α-алюминия со средним размером частиц 70 мкм, напыляли на все еще липкий лак. На лак затем воздействовали заранее определенным количеством энергии ультрафиолетового света так, чтобы он отвердел только частично, с повышением его вязкости. Еще 30 г/м2 акрилового лака, отверждаемого под действием ультрафиолетового света, нанесли затем валиком на уже нанесенный слой, после чего еще 20 г/м2 частиц окиси α-алюминия со средним размером частиц 70 мкм напыляли на все еще липкое второе покрытие. На лак затем воздействовали заранее определенным количеством энергии ультрафиолетового света так, чтобы он только частично отвердел, и его вязкость повысилась. Затем нанесли три слоя акрилового лака, отверждаемого под действием ультрафиолетового света, с помощью валика с промежуточным отверждением так, как описано выше. Каждый из этих трех слоев был нанесен с удельным расходом 20 г/м2. Твердые частицы были полностью покрыты лаком после того, как были нанесены три слоя лака, и была получена плоская верхняя поверхность слоя износа.

Самые верхние три слоя лака были также подвергнуты отверждению до требуемой вязкости.

Второй слой декора затем напечатали поверх слоя износа. Второй слой декора, который был идентичен первому слою декора, нанесенному ближе к сердцевине, был ориентирован и установлен так, чтобы он был полностью совмещен с первым слоем.

Наращивание верхнего слоя износа затем начали путем нанесения 30 г/м2 акрилового лака, отверждаемого под действием ультрафиолетового света, с помощью покрытия валиком. 20 г/м2 твердых частиц, изготовленных из окиси α-алюминия со средним размером частиц 70 мкм, распыляли на все еще липкий лак. На лак затем воздействовали заранее определенным количеством энергии ультрафиолетового света так, чтобы он отвердел только частично и его вязкость повысилась. Еще 30 г/м2 акрилового лака, отверждаемого под действием ультрафиолетового света, нанесли с помощью валика на уже нанесенный слой, после чего еще 20 г/м2 частиц окиси α-алюминия со средним размером частиц 70 мкм напыляли на все еще липкое второе покрытие. На лак затем воздействовали заранее определенным количеством энергии ультрафиолетового свет так, чтобы он отвердел только частично, и его вязкость повысилась. Три слоя акрилового лака, отверждаемого под действием ультрафиолетового света, затем нанесли с помощью валика с промежуточным отверждением, как описано выше. Каждый из трех слоев был нанесен с удельным расходом 20 г/м2. Твердые частицы были полностью погружены в лак после того, как были нанесены три слоя и была получена плоская поверхность верхнего слоя износа.

Затем начали процедуру нанесения верхнего покрытия. Первый слой акрилового лака верхнего слоя, отверждаемого под действием ультрафиолетового света, нанесли с помощью валика поверх предыдущих, частично отвердевших слоев. Лак верхнего слоя содержал 10 вес.% твердых частиц из окиси α -алюминия со средним размером частиц 10 мкм. Первый слой нанесли с удельным расходом 10 г/м2. На лак верхнего слоя затем воздействовали заранее определенным количеством энергии ультрафиолетового света так, чтобы он отвердел только частично, и его вязкость повысилась. Второй слой лака верхнего слоя затем нанесли и подвергли частичному отверждению, как описано выше. На слой износа затем нанесли поверхностную структуру с помощью поверхностно-структурированного ролика. Третий слой верхнего слоя затем нанесли поверх структурированного слоя износа. Третий слой верхнего слоя также нанесли с удельным расходом 10 г/м2. На слой износа затем воздействовали заранее определенным количеством энергии ультрафиолетового света так, чтобы он полностью отвердел.

Слой износа затем подвергли испытаниям на стойкость истиранию в соответствии с испытательной методикой ISO 4586/2-88, по которой было получено значение IP 13500 оборотов. Значение IP 13500 оборотов совершенно достаточно для материалов покрытия пола с высокой износостойкостью, таких как применяют в аэропортах, на железнодорожных станциях и в подобных помещениях. Второй слой декора и слой износа добавляют износостойкость к истиранию, без проявления нежелательного эффекта смазывания рисунка декора.

ПРИМЕР 3

Сердцевина основы из древесно-волокнистой плиты средней плотности была гладко отшлифована, слой лака грунта нанесли поверх древесно-волоконной плиты. Грунт подвергли отверждению, после чего поверх грунта напечатали декор.

Наращивание слоя износа затем начали путем нанесения 15 г/м2 акрилового лака, отверждаемого под действием ультрафиолетового света, с помощью валика. 20 г/м2 твердых частиц, изготовленных из окиси α-алюминия со средним размером частиц 70 мкм, напыляли на все еще липкий лак. На лак затем воздействовали заранее определенным количеством энергии ультрафиолетового света так, чтобы он отвердел только частично и его вязкость повысилась. Один слой акрилового лака, отверждаемого под действием ультрафиолетового света, затем нанесли валиком и подвергли частичному отверждению, как описано выше. Этот слой был нанесен с удельным расходом 40 г/м2. Твердые частицы были погружены в лак после того, как был нанесен слой лака и была получена в основном плоская поверхность верхнего слоя износа.

Затем начали процедуру нанесения верхнего покрытия. Первый слой из акрилового лака верхнего покрытия, отверждаемого под действием ультрафиолетового света, нанесли с помощью валика поверх предыдущих, частично отвердевших слоев. Лак верхнего слоя содержал 10 вес.% твердых частиц из окиси α-алюминия со средним размером частиц 10 мкм. Первый слой нанесли с удельным расходом 10 г/м2. На лак верхнего слоя затем воздействовали заранее определенным количеством энергии ультрафиолетового света так, чтобы он отвердел только частично и его вязкость повысилась. Затем на слой износа нанесли поверхностную структуру с помощью поверхностно-структурированного ролика. Второй, последний слой поверхностного покрытия затем нанесли поверх структурированного слоя износа. Второй слой верхнего покрытия также был нанесен с удельным расходом 10 г/м2. На слой износа затем воздействовали заранее определенным количеством энергии ультрафиолетового света так, чтобы он полностью отвердел.

Слой износа затем подвергли испытанию на стойкость к истиранию в соответствии с испытательной методикой ISO 4586/2-88, в результате которого было получено значение IP 3100 оборотов. Значение IP 3100 оборотов совершенно достаточно для материалов покрытия полов с легкой износостойкостью, таких как в спальнях, гостиных и подобных помещениях.

Настоящее изобретение не ограничено представленными вариантами воплощения, поскольку они могут изменяться различными способами в пределах объема настоящего изобретения. Например, возможно использовать так называемые перекрывающиеся листы α-целлюлозы, импрегнированной термоотвердевающейся смолой, вместо акрилового лака в способе, описанном со ссылкой на схему 1 способа, и, в

частности в способе, описанном со ссылкой на схему 2 способа. Эти листы α-целлюлозы, импрегнированные меламин-формальдегидной смолой, соединяют с сердцевиной основы, при приложении тепла и давления, в результате чего смола отвердевает. В этом варианте воплощения износостойкость истиранию также может быть улучшена путем добавления к слою износа твердых частиц в диапазоне размеров 50 нм - 150 мкм.

Реферат

Способ производства поверхностных элементов, содержащих декоративный слой и сердцевину. Достигаемый технический результат – снижение отходов ламината, совмещение узоров между элементами. Изготавливают сердцевину основы с требуемым форматом и на ней формируют верхнюю сторону и нижнюю сторону. На верхнюю сторону сердцевины основы наносят декор с помощью, например, печати, причем декор позиционируют после заранее определенной фиксирующей точки на сердцевине основы. На верхнюю сторону сердцевины основы наносят защитный, по меньшей мере, частично прозрачный слой износа, например, с помощью нанесения распылением, нанесения валиком, нанесения поливом и нанесения погружением, или наносят один или несколько листов α-целлюлозы, импрегнированной термоотвердевающей смолой или лаком. 2 н и 26 з.п.ф-лы, 1 ил.

Комментарии