Асимметричное ламинированное стекло - RU2736924C2

Код документа: RU2736924C2

Описание

Настоящее изобретение относится к асимметричному ламинированному остеклению, состоящему, по меньшей мере, из двух листов стекла, из которых один представляет собой тонкий лист химически закаленного стекла. Более конкретно, изобретение относится к ламинированному остеклению, предназначенному для использования в области транспорта (автомобили, вертолеты, самолеты и т.д.), в том числе, в качестве ветрового стекла автомобилей.

Обычно ламинированное остекление используют из-за его, так называемой, «аварийной безопасности». В остеклении такого типа промежуточный лист из полимерного материала помещают между двумя листами стекла. Обычно, в области автомобилестроения используют асимметричное остекление в том смысле, что два листа стекла, образующие остекление, имеют разную толщину. Современные исследования направлены, в частности, на уменьшение веса остекления и, следовательно, уменьшение толщины образующих его листов стекла. Однако, необходимо, чтобы и облегченное ламинированное остекление обладало механической прочностью, совместимой с целевым применением. Одна из возможностей, позволяющих повысить механическую прочность остекления, состоит в использовании, по меньшей мере, одного листа стекла, имеющего поверхностную зону сжатия и центральную зону растяжения. Такой тип листового стекла получают, в том числе, подвергая его термической или химической закалке. Химическая закалка представляет собой способ, состоящий в осуществлении ионного обмена внутри листа стекла: поверхностного замещения иона (обычно, иона щелочного металла, такого как натрий или литий) на ион с большим ионным радиусом (обычно, ион другого щелочного металла, такого как калий или натрий) от поверхности стекла на некоторую глубину, обычно именуемую «глубиной обмена», и позволяет создать на поверхности листа стекла остаточное напряжение сжатия, доходящее до определенной глубины, часто именуемой «глубиной сжатия». Эта глубина зависит, в том числе, от длительности обработки путем ионного обмена, температуры, при которой ее проводят, а так же от состава листа стекла. Необходимо достичь компромисса между длительностью и температурой обработки, принимая во внимание, в том числе, условия производства на технологических линиях по изготовлению остекления.

Асимметричное ламинированное остекление, включающее лист стекла, прошедший химическую закалку, часто представляет собой остекление, состоящее из двух листов стекла разной толщины, а также разного химического состава. Однако, в желаемых вариантах применения, в частности, в области автомобилестроения, необходимо придавать остеклению некоторый изгиб и делать листы стекла, образующие остекление, выпуклыми еще до их сборки. Выгодно использовать способы придания выпуклости, позволяющие выгибать листы стекла одновременно. В частности, такие способы гарантируют, что листы стекла будут обладать одинаковой кривизной, что в дальнейшем упростит их сборку. Для придания выпуклости два листа стекла помещают один на другой на опоре, поддерживающей их по краям, по существу, горизонтально, при этом, опора представляет собой раму или каркас нужного профиля, то есть, окончательного профиля остекления после сборки. Лист стекла с меньшей толщиной располагают на листе стекла с большей толщиной так, что лист с меньшей толщиной опирается на лист с большей толщиной равномерно по всей площади контакта. Два листа стекла, размещенные таким образом на раме, направляют в печь для придания выпуклости. Поскольку эти листы стекла имеют разный химический состав, их поведение на стадии придания выпуклости будет разным, следовательно, возможно увеличение риска возникновения дефектов или остаточных напряжений.

С другой стороны, помимо требований в отношении механической прочности и требований, обусловленных процедурой придания остеклению выпуклости, необходимо, чтобы остекление обладало достаточной химической стойкостью, а именно, достаточной гидролитической стойкостью. Действительно, после изготовления стекло необходимо некоторое время хранить, в частности, в стопках, после чего остекление должно сохранять свои изначальные свойства, в том числе, оптические.

Композиции листового стекла, обладающего после химической закалки повышенным остаточным напряжением на значительной глубине и, одновременно, хорошей гидролитической стойкостью, описаны, в частности, в патенте ЕР 0914298. Однако, длительность закалки, описанная в этом документе, не совместима со способами производства остекления, применяемого в автомобилях, которые обуславливают значительно более короткую химическую обработку. С другой стороны, композиции стекла, описанные в этом документе, не позволяют выполнить придание выпуклости одновременно с листом известково-натриевого стекла.

Целью изобретения является обеспечение асимметричного ламинированного остекления, обладающего повышенной механической прочностью, достаточной гидролитической стойкостью, в котором два листа составляющего его стекла таковы, что возможно одновременное придание им выпуклости.

С этой целью изобретением обеспечивается ламинированное остекление, включающее, по меньшей мере, первый лист известково-натриевого стекла, второй лист стекла меньшей толщины, чем первый лист стекла, и промежуточный полимерный слой, расположенный между двумя листами стекла, при этом, второй лист стекла представляет собой алюмосиликатное стекло, содержащее следующие оксиды с содержанием по весу, лежащим в диапазонах:

SiO2 от 60,00 до 68,00%

Al2O3 от 2,80 до 7,80%

Na2O от 10,00 до 15,80%

MgO от 4,90 до 10,10%

K2O от 4,80 до 9,70%

B2O3 от 0 до 3,20%

CaO от 0 до 1,00%.

Содержание SiO2, основного образующего стекло оксида, лежит в диапазоне от 60,00 до 68,00% вес. Этот диапазон является благоприятным для получения стабильных композиций, в достаточной степени пригодных для химического упрочнения и обладающих вязкостью, совместимой с обычными способами производства листового стекла (флотация стекла в ванне расплавленного металла) и со способами придания выпуклости, при которой гарантируется придание выпуклости, одновременное с производством ламинированного остекления, содержащего один лист известково-натриевого стекла.

Весовое содержание Al2O3 лежит в диапазоне от 2,80 до 7,80%, что позволяет немного изменять вязкость стекла так, чтобы она оставалась в диапазоне, в котором возможно производство стекла без увеличения температуры формования. Оксид алюминия также влияет на рабочие параметры во время химического упрочнения стекла.

Оксиды натрия и калия позволяют поддерживать температуру плавления и вязкость стекла в приемлемых пределах. Преимуществом одновременного присутствия этих двух оксидов является увеличение гидролитической стойкости стекла и скорости взаимной диффузии ионов натрия и калия.

Весовое содержание оксида магния колеблется от 4,90 до 10,10%. Этот оксид благоприятствует плавлению композиций стекла и улучшает вязкость при высоких температурах; при этом, и то, и другое вносит вклад в увеличение гидролитической стойкости стекла.

Весовое содержание оксида кальция ограничено 1%, так как этот оксид вреден для химической закалки.

Преимущественно, второй лист стекла упрочнен путем ионного обмена ионов натрия на ионы калия. Второй лист стекла упрочнен путем поверхностного ионного обмена на глубину ионного обмена, по меньшей мере, 30 мкм, поверхностное напряжение листа стекла составляет, по меньшей мере, 550 МПа, предпочтительно, по меньшей мере, 600 МПа. Этот профиль напряжений получен посредством проведения ионного обмена при температуре менее 490°С, например, 460°С в течение 2 часов.

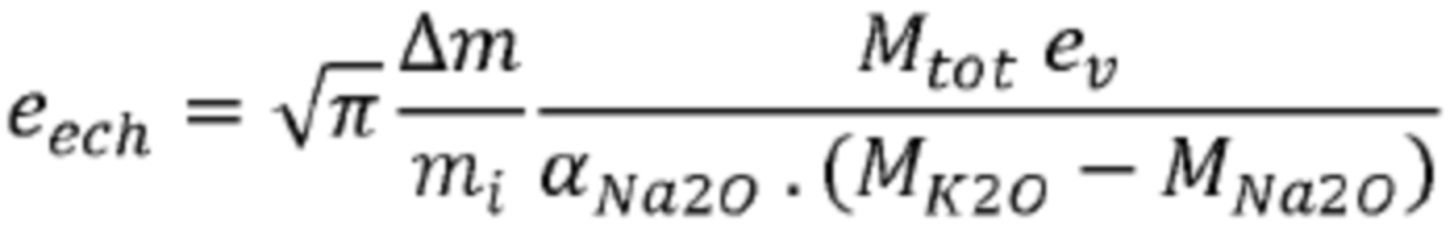

Глубину обмена оценивают по увеличению веса. Ее получают, исходя из увеличения массы образцов, предполагая, что профиль диффузии аппроксимируется функцией «erfc», условно принимая, что глубина обмена соответствует глубине, для которой концентрация иона калия равна его концентрации в стеклянной матрице с точностью до 0,5% (как описано в работе René Gy, Ion exchange for glass strengthening, Materials Science and Engineering: B, Volume 149, Issue 2, 25 March 2008, Pages 159-165). При этом, толщина пробирки пренебрежимо мала по сравнению с размерами испытываемого образца, и увеличение веса Δm может быть соотнесено с глубиной обмена eech в соответствии с формулой:

где mi означает начальную массу пробирки, Mtot означает общую молярную массу стекла, MK2O и MNa2O - молярные массы оксидов K2O и Na2O, соответственно, αNa2O - молярное процентное содержание натрия, ev - толщину пробирки.

С другой стороны, чтобы достигнуть достаточной стойкости к коррозии при хранении в стопках, второй лист стекла должен, предпочтительно, обладать достаточной гидролитической стойкостью. Под гидролитической стойкостью понимают способность стекла к растворению путем выщелачивания. Таким образом, гидролитическая стойкость зависит, в том числе, от химического состава стекла. Ее оценивают путем измерения уменьшения веса тонкоизмельченного порошкообразного стекла в результате воздействия воды. Воздействие воды на гранулированное стекло, или «испытание DGG», представляет собой способ, состоящий в погружении 10 г измельченного стекла, величина гранул которого составляет от 360 до 400 мкм, в 100 мл кипящей воды на 5 часов. После быстрого охлаждения раствор фильтруют, и определенный объем фильтрата выпаривают досуха. Вес полученного сухого материала позволяет вычислить количество стекла, растворившегося в воде. Таким образом определяют количество в мг экстрагированного стекла на грамм подвергнутого испытанию стекла, которое называют «DGG». Чем меньше величина DGG, тем больше гидролитическая стойкость стекла. Преимущественно, второй лист стекла в остеклении, соответствующем настоящему изобретению, характеризуется величиной DGG менее 30 мг.

Нужно, чтобы два листа стекла, образующие остекление, соответствующее настоящему изобретению, могли быть одновременно подвергнуты выгибанию. Остекление, соответствующее настоящему изобретению, отличается тем, что разность температур, при которых вязкость каждого из листов стекла, образующих остекление, составляет 1010,3 Пуаз, обозначаемая Т(log η=10,3), по абсолютной величине составляет менее 30°С. Эту температуру получают как среднее между наибольшей температурой закалки, то есть, температурой, при которой вязкость стекла составляет 1013 Пуаз, и температурой размягчения, то есть, температурой, при которой вязкость стекла составляет 107,6 Пуаз для каждого из листов стекла. Наибольшая температура закалки соответствует температуре, при которой вязкость стекла достаточна для полного устранения напряжений за определенное время (время релаксации напряжений, приблизительно, 15 минут). Эту температуру иногда также называют «температура релаксации напряжений». Измерение этой температуры выполняют классически, согласно стандарту NF В30-105. Что касается температуры размягчения, также иногда называемой «температура Литлтона» (Littleton), она представляет собой температуру, при которой стекловолокно диаметром около 0,7 мм и длиной 23,5 см удлиняется на 1 мм/мин под действием собственного веса (стандарт ISO 7884-6). Эта температура может быть измерена или рассчитана, как описано в публикации Fluegel A. 2007, Europ. J. Glass Sci. Technol. A 48 (1) 13-30. Предпочтительно, разность между температурой T1 (log η=10,3) первого листа стекла и температурой T2 (log η=10,3) второго листа стекла по абсолютной величине составляет менее 23°С. При такой небольшой разности температур можно гарантировать, что два листа стекла остекления, соответствующего изобретению, могут быть одновременно подвергнуты выгибанию, а затем сборке с промежуточным полимерным слоем без риска появления в остеклении дефектов, таких как оптические дефекты.

Таким образом, сочетая первый лист стекла, относящегося к известково-натриевому типу, со вторым листом стекла, относящимся к алюмосиликатному типу и имеющим описанный выше химический состав, авторы изобретения обнаружили, что путем одновременного придания выпуклости двум листам стекла возможно получить остекление, одновременно обладающее искомыми свойствами механической прочности и химической стойкости.

Предпочтительно, второй лист стекла представляет собой алюмосиликатное стекло, содержащее следующие оксиды с содержанием по весу, лежащим в диапазонах:

SiO2 от 60,00 до 67,00%

Al2O3 от 2,80 до 7,80%

Na2O от 10,00 до 13,50%

MgO от 4,90 до 10,10%

K2O от 8,50 до 9,70%

B2O3 от 0 до 3,20%

CaO от 0 до 1,00%.

Стекла такого состава выгодным образом отличаются высокой химической стойкостью и механической прочностью. Они также характеризуются температурой T2 (log η=10,3), близкой температуре T1 (log η=10,3) первого листа стекла, благодаря чему возможно одновременное и более легкое придание выпуклости двум листам стекла.

Первый лист стекла относится к типу известково-натриевых стекол и содержит следующие оксиды с содержанием по весу, лежащим в диапазонах:

SiO2 от 65,00 до 75,00%

Na2O от 10,00 до 20,00%

CaO от 2,00 до 15,00%

Al2O3 от 0 до 5,00%

MgO от 0 до 5,00%

K2O от 0 до 5,00%.

В представленных выше композициях первого и второго листов стекла указаны только основные компоненты. Они не учитывают менее значимые компоненты, такие как обычно используемые осветляющие добавки, такие как оксиды мышьяка, сурьмы, олова, церия, галогены или сульфиды металлов. Эти композиции также могут содержать красители, такие как оксиды железа, оксид кобальта, хрома, меди, ванадия, никеля и селена, которые чаще всего нужны в вариантах применения, связанных с автомобилестроением.

Листы стекла, образующие ламинированное остекление, соответствующее настоящему изобретению, имеют разную толщину, при этом, первый лист стекла имеет большую толщину. Толщина первого листа составляет, самое большее, 2,1 мм, предпочтительно, самое большее, 1,6 мм. Толщина второго листа стекла, более тонкого, чем первый, составляет, самое большее, 1,5 мм. Предпочтительно, толщина этого листа равна, самое большее, 1,1 мм и даже 1 мм. Преимущественно, толщина второго листа стекла меньше или равна 0,7 мм. Толщина этого листа составляет, самое меньшее, 50 мкм.

Использование тонких листов стекла позволяет сделать ламинированное остекление более легким и, следовательно, соответствующим современным требованием, предъявляемым разработчиками, которые стремятся уменьшить вес автомобилей.

Промежуточный полимерный слой, помещаемый между двумя листами стекла, образован одним или несколькими слоями термопластичного материала. А именно, он может быть изготовлен из полиуретана, поликарбоната, поливинилбутираля (PVB), метилполиметакрилата (PMMA), этиленвинилацетата (EVA) или иономерной смолы. Промежуточный полимерный слой может иметь форму многослойной пленки, обладающей определенными функциональными свойствами, как например, улучшенными акустическими свойствами, отражением УФ-излучения и т.д. Обычно, промежуточный полимерный слой содержит, по меньшей мере, один слой PVB. Толщина промежуточного полимерного слоя составляет от 50 мкм до 4 мм. Вообще, его толщина не превосходит 1 мм. В автомобильном остеклении толщина промежуточного полимерного слоя обычно составляет 0,76 мм. Когда листы стекла, образующие остекление, очень тонкие, может оказаться выгодным использование промежуточного полимерного слоя толщиной более 1 мм, даже более 2 или 3 мм, чтобы придать ламинированному остеклению жесткость без существенного утяжеления.

Целью изобретения также является способ производства ламинированного остекления, соответствующего настоящему изобретению, включающий стадии, на которых одновременно придают выпуклость первому и второму листам стекла; проводят ионный обмен во втором листе стекла; и собирают два листа стекла с промежуточным полимерным слоем.

Листы стекла, образующие остекление, соответствующее настоящему изобретению, могут быть изготовлены разными известными способами, такими как способ флотирования (или флоат-процесс), в соответствии с которым расплавленное стекло выливают в ванну на расплавленное олово, и способ ламинирования между двумя валами (или вытягивание расплава), в соответствии с которым расплавленное стекло переливается через край канала и вытягивается под действием силы тяжести, или способ, называемый «вертикальное вытягивание вниз», в соответствии с которым расплавленное стекло выливают через щель, после чего его вытягивают до нужной толщины и одновременно охлаждают.

Стадию придания выпуклости первому и второму листам стекла осуществляют одновременно. Два листа стекла располагают одно на другом на раме или каркасе для выгибания, при этом, лист стекла с меньшей толщиной располагают сверху, дальше от каркаса. Весь этот набор помещают в печь для придания выпуклости. Между двумя листами находится разделяющий их порошкообразный агент типа талька, кальцита или керамического порошка для предотвращения трения и слипания одного листа с другим. Выполняемое таким образом придание выпуклости представляет собой формование под действием силы тяжести и/или посредством прессования.

Ионный обмен, которому подвергают второй лист стекла, обычно выполняют путем помещения указанного листа в ванну, наполненную расплавленной солью желаемого щелочного металла. Обмен, обычно, происходит при температуре ниже температуры фазового перехода стекла и температуры разложения ванны, преимущественно, при температуре менее 490°С. Длительность ионного обмена составляет менее 24 часов. Однако, желательно сокращение времени обмена с целью приведения его в соответствие с производительностью способов производства ламинированного остекления для автомобилей. Длительность обработки, например, меньше или равна 4 часа, предпочтительно, меньше или равна 2 часа. Температуру и длительность обмена регулируют в зависимости от состава стекла, толщины листа стекла, а также глубины сжатия и необходимой величины напряжений. А именно, хорошие параметры на стадии закалки получают, когда ее проводят в течение 2 часов при температуре 460°С. Ионный обмен, преимущественно, может сопровождаться стадией термической обработки с целью ослабления напряжения растяжения центральной части и увеличения глубины сжатия.

Проводимая затем стадия сборки заключается в соединении двух листов стекла с промежуточным термопластичным слоем путем приложения давления в автоклаве при повышенной температуре.

Ламинированное остекление, соответствующее настоящему изобретению, представляет собой, преимущественно, остекление для автомобилей, в частности, ветровое стекло. Первый лист известково-натриевого стекла и второй, более тонкий, лист алюмосиликатного стекла выгнуты вместе перед сборкой с промежуточным полимерным слоем с целью получения остекления, соответствующего настоящему изобретению. Второй лист - это лист, находящийся на раме для придания выпуклости сверху. Будучи установленным на автомобиле, второй лист стекла соответствует внутренней стороне, то есть, обращенной в салон. Первый лист стекла, следовательно, обращен наружу. Таким образом, эти листы стекла могут быть собраны непосредственно после стадии придания выпуклости без необходимости изменения порядка листов стекла.

Следующие далее примеры поясняют изобретение, не ограничивая его объем.

Остекление, соответствующее изобретению, изготовили из разных листов стекла с различным составом. Для второго листа приготовили различные композиции стекла, состав которых приведен в нижеследующей таблице:

Таблица 1

В таблице 2 приведены величины наибольшей температуры закалки Т(log η=13), температуры Литлтона, температуры, при которых вязкость стекла составляет 10,3 Пуаз Т(log η=7,6), величина DGG в мг, а также глубина обмена и поверхностное напряжение в МПа после ионного обмена длительностью 24 часа при температуре 360°С для каждой из композиций, приведенных в таблице выше (толщина испытываемых образцов 2,5 мм). Композиции примеров 7, 8 и 9 не соответствуют изобретению.

Таблица 2

После ионного обмена в течение 4 часов при 440°С образца состава, соответствующего примеру 1, толщиной 0,7 мм достигнуто поверхностное напряжение 552 МПа и глубина обмена 39 мкм.

Было изготовлено остекление, соответствующее настоящему изобретению, с использованием первого листа стекла следующего состава, обозначенного F1:

SiO2 71,50%

Na2O 14,10%

CaO 8,75%

Al2O3 0,80%

MgO 4,00%

K2O 0,25%

Другие 0,60%

Температуры, характерные для этой композиции, соответственно, 545°C и 725°C для T(log η=13) и T(log η=7,6). Температура T(log η=10,3), таким образом, составила 635°C.

Асимметричное ламинированное остекление было изготовлено с использованием первого листа известково-натриевого стекла приведенного выше состава толщиной 1,6 мм, промежуточного слоя PVB толщиной 0,76 мм и второго листа стекла толщиной 0,55 мм, полученного после утонения листов стекла, композиция которых приведена в таблице 1.

В нижеследующей таблице 3 приведена разность температур T(log η=10,3) для листов стекла, образующих ламинированное остекление. Для описания остекления использовано обозначение «F1/F2.х», в котором F1 означает, что речь идет о соединении первого листа состава F1 и второго листа состава х (где х изменяется от 1 до 9 и соответствует примерам 1-9, приведенным в таблице 1; так, лист F2.1 - это второй лист стекла, состав которого соответствует примеру 1).

Таблица 3

Только примеры стекла, в которых второй лист стекла соответствует изобретению, позволяют получить ламинированное остекление, отвечающее одновременно критериям механической прочности, коррозионной стойкости до формования и химической закалки и пригодности для одновременного придания выпуклости.

Реферат

Изобретение относится к ламинированному остеклению, предназначенному для использования в области транспорта (автомобили, вертолеты, самолеты и т.д.), в том числе, в качестве ветрового стекла автомобилей. Ламинированное остекление включает по меньшей мере первый лист известково-натриевого стекла, второй лист стекла меньшей толщины, чем первый лист стекла, и промежуточный полимерный слой, расположенный между двумя листами стекла. Второй лист стекла соответствует внутренней стороне и представляет собой алюмосиликатное стекло, содержащее следующие оксиды с содержанием по весу, лежащим в диапазонах: SiO2от 60,00 до 68,00%, Al2O3от 2,80 до 7,80%, Na2O от 10,00 до 15,80%, MgO от 4,90 до 10,10%, K2O от 4,80 до 9,70%, B2O3от 0 до 3,20%, CaO от 0 до 1,00%. Технический результат - обеспечение асимметричного ламинированного остекления, обладающего повышенной механической прочностью, достаточной гидролитической стойкостью. 3 н. и 11 з.п. ф-лы, 3 табл.

Комментарии