Микроволновое уплотнение неорганических подложек с использованием низкоплавких стекольных систем - RU2638993C2

Код документа: RU2638993C2

Чертежи

Описание

[0001] Настоящее изобретение относится к системе герметичного уплотнения на основе фритты для герметизации стеклянных пластин друг к другу или герметизации стекла и керамики, герметичным материалам, способам применения данных герметичных материалов и конструкции уплотнения для выборочного и регулируемого поглощения микроволновой энергии для нагрева и герметизации системы. Данные герметичные уплотнения используются в различных областях применения, таких как (а) инкапсуляция солнечных батарей на основе кремния, органических систем и тонкой пленки, (b) инкапсуляция других электронных устройств, таких как органические светодиоды, (с) производство оконных стекол с вакуумной изоляцией и (е) архитектурные окна и автомобильные стекла.

2. Область техники

[0002] Во множестве практических применений герметизации стекла к стеклу, таких как инкапсуляция солнечных батарей (как на основе кристаллического кремния, так и на основе тонкой пленки на основе теллурида кадмия и диселенида галлия-индия-меди, полимерных, гибких), ОСИД упаковка, дисплеи, сенсорные экраны, уплотнение оконных стекол с вакуумной изоляцией, уплотнение архитектурных и автомобильных окон, во многих случаях присутствует необходимость использования закаленного стекла. Закаленное стекло теряет свою твердость при нагревании свыше около 300°C в конвекционной печи при растапливании материалов уплотнения стекла. Таким образом, существует необходимость выборочного нагрева только материала уплотнения и эффективного сцепления базовых стекол/подложек без значительного нагрева базовых стекол/подложек.

[0003] Соответственно, требуются улучшения в технологии методов выборочного уплотнения, таких как микроволновое уплотнение.

[0004] Из множества различных техник выборочного уплотнения, таких как ИК нагрев, индукционный нагрев, микроволновой нагрев, лазерная пайка и пайка дуговой лампой с плазмой высокой плотности, микроволновой нагрев предполагает нагревание в рамках до 1000°C/сек (в сравнении с медленным нагреванием стекла 6-10°C/сек в конвекционных печах), вместе с превосходной глубиной проникновения на низких частотах, таких как 0.915 ГГц, или обычно 0.9-2.5 ГГц при работе промышленных/коммерческих микроволновых печей. Таким образом, микроволновой нагрев и уплотнение может предложить особенные преимущества, включая выборочный нагрев тонкого слоя материалов уплотнения. В то время как многие из этих применений уплотнения - особенно уплотнение окна с вакуумной изоляцией и солнечные батареи или применения ОСИД уплотнения - требуют более тонкий материал (свыше 20 микрон), объемные методы нагрева, такие как микроволновой нагрев, становятся предпочтительными способами нагрева.

[0005] Изобретение относится к использованию микроволнового уплотнения подложек друг к другу, включая уплотнение стекол друг к другу, где оба стекла закаленные, а также закалены подложки стекол.

[0006] Рассматриваемый вариант изобретения - это способ уплотнения двух неорганических подложек вместе, используя источник микроволновой энергии, включающий в себя: (а) предоставление первой и второй неорганических подложек; (b) нанесение на как минимум одну первую или вторую подложку пасты, состав которой включает: (i) стеклообразную фритту и (ii) микроволновую связующую добавку, и (с) помещение подложек и пасты под микроволновое излучение, чтобы, таким образом, сформировалось герметичное уплотнение между двумя неорганическими подложками.

[0007] Рассматриваемый вариант изобретения осуществляется с помощью состава для уплотнения стекол без свинца и без кадмия, содержащего, перед сжиганием, (a) 25-65 мол.% Bi2O3, (b) 3-60 мол.% ZnO, (с) 4-65 мол.% B2O3, (d) 0.1-15 мол.% как минимум одного из группы оксидов, содержащей CuO, Fe2O3, Cо2O3, Cr2O3 и их комбинации, (e) никаких преднамеренно добавленных оксидов кремния и (f) никаких преднамеренно добавленных оксидов алюминия.

[0008] Рассматриваемый вариант изобретения - это способ уплотнения модуля солнечной батареи, включающий в себя: (а) предоставление как минимум двух стеклянных пластин, (b) установка нескольких солнечных батарей в электрическом контакте друг с другом и с двумя данными стеклянными пластинами, (с) нанесение любого состава стеклообразной фритты, описанного здесь же, на как минимум одну из стеклянных пластин, (d) приведение как минимум второй стеклянной пластины в физический контакт со стеклообразной фриттой, и (e) подвержение состава стеклообразной фритты микроволновому нагреву для спекания и распределения стеклообразного состава для формирования герметичного уплотнения.

[0009] Рассматриваемый вариант изобретения - это способ уплотнения модуля солнечной батареи, включающий в себя: (а) предоставление как минимум двух стеклянных пластин, (b) нанесение любого состава стеклообразной фритты, описанного здесь же на как минимум одну из стеклянных пластин, (с) приведение как минимум второй стеклянной пластины в контакт с нанесенным составом стеклообразной фритты и (d) подвержение состава стеклообразной фритты микроволновому нагреву для спекания и распределения стеклообразного состава для формирования герметичного уплотнения.

[0010] Рассматриваемый вариант изобретения это способ уплотнения как минимум одного электронного устройства, такого как светодиодный дисплей или органический светодиодный дисплей, или блоки электронной платы, включающий в себя: (а) предоставление как минимум двух стеклянных пластин, (b) нанесение любого состава стеклообразной фритты, описанного здесь же на как минимум одну из стеклянных пластин, (с) помещение как минимум одного электронного устройства в полость, (d) приведение как минимум второй стеклянной пластины в контакт с нанесенным составом стеклообразной фритты и (е) подвержение состава стеклообразной фритты микроволновому нагреву для спекания и распределения стеклообразного состава для формирования герметичного уплотнения.

[0011] Рассматриваемый вариант изобретения - это способ уплотнения блока, включающий в себя: (а) предоставление как минимум двух стеклянных пластин, (b) нанесение любого состава стеклообразной фритты, описанного здесь же на как минимум одну из стеклянных пластин, (с) помещение блока в полость, образованную как минимум одной из стеклянных пластин и составом стеклообразной фритты, (d) приведение как минимум второй стеклянной пластины в контакт с составом стеклообразной фритты и (е) подвержение состава стеклообразной фритты микроволновому нагреву для спекания и распределения стеклообразного состава для формирования герметичного уплотнения.

[0012] Рассматриваемый вариант изобретения - это способ уплотнения блока, используемого в автомобилестроении, включающий в себя: (а) предоставление как минимум двух стеклянных пластин, (b) нанесение любого состава стеклообразной фритты, описанного здесь же на как минимум одну из стеклянных пластин, (с) приведение как минимум второй стеклянной пластины в физический контакт с составом стеклообразной фритты и (е) подвержение состава стеклообразной фритты микроволновому нагреву для спекания и распределения стеклообразного состава для последующего формирования герметичного уплотнения.

[0013] Рассматриваемый вариант изобретения - это способ уплотнения блока в строительстве, например, интеллектуальных окон, включающий в себя: (а) предоставление как минимум двух стеклянных пластин, (b) нанесение любого состава стеклообразной фритты, описанного здесь же на как минимум одну из стеклянных пластин, (с) приведение как минимум второй стеклянной пластины в физический контакт с составом стеклообразной фритты и (d) подвержение состава стеклообразной фритты микроволновому нагреву для спекания и распределения стеклообразного состава для последующего формирования герметичного уплотнения.

[0014] Рассматриваемый вариант изобретения - это способ прикрепления первой и второй стеклянных панелей друг к другу таким образом, чтобы герметизировать и изолировать полость, образованную между ними, способ включает (а) предоставление первого однородного уплотняющего состава порошкового стекла, содержащего: (i) 25-65 мол.% Bi2O3, (ii) 3-60 мол.% ZnO, (iii) 4-65 мол.% В2O3, (iv) без преднамеренно добавленных оксидов кремния, и (v) без преднамеренно добавленных оксидов алюминия, (b) предоставление второго однородного уплотняющего состава порошкового стекла, содержащего: (i) 37-45 моль 1% Fe2O3, (ii) 30-40 мол.% ZnO, (iii) 18-35 мол.% B2O3, (iv) 0.1-15 мол.% как минимум одного из группы оксидов, включающей в себя CuO, Fe2O3, СO2O3, Cr2O3, (v) без преднамеренно добавленных оксидов кремния, и (v) без преднамеренно добавленных оксидов алюминия, (c) смешение первого и второго порошков для образования однородной смеси, (е) нанесение однородной смеси на как минимум одну из первой и второй стеклянных пластин, (е) установка первой и второй стеклянных пластин таким образом, чтобы первый и второй порошки соприкасались с обеими стеклянными пластинами, (f) подвержение стеклянных пластин и порошков микроволновому нагреву в поле электромагнитного напряжения на частоте от 0.9 до 2.5 ГГц для спекания и распределения первого и второго порошков для последующего формирования герметичного уплотнения, определяющего полость между первой и второй пластинами.

[0015] Рассматриваемый вариант изобретения осуществляется с помощью состава для уплотнения стекол без свинца и без кадмия, содержащего, перед сжиганием, (а) 5-65 мол.% ZnO, (b) 10-65 мол.% SiO2, (с) 5-55 мол.% B2O3 + Al2O3, (d) 0.1-45 мол.% как минимум одного оксида, выбранного из группы, включающей в себя Li2O, Na2O, K2O, Cs2O и их комбинации, и/или (е) 0.1-20 мол.% как минимум одного оксида, выбранного из группы, включающей в себя MgO, CaO, BaO, SrO и их комбинации, и/или (f) 0.1-40 мол.% как минимум одного оксида, выбранного из группы, включающей в себя TeO2; Tl2O, V2Os, Ta2Os, GeO2 и их комбинации.

[0016] Рассматриваемый вариант изобретения осуществляется с помощью состава для уплотнения стекол без свинца и без кадмия, содержащего, перед сжиганием, (а) 5-55 мол.% Li2O+Na2O+K2O, (b) 2-26 мол.% TiO2, (с) 5-75 мол.% B2O3 + SiO2, (d) 0.1-30 мол.% как минимум одного оксида, выбранного из группы, включающей в себя V2O5, Sb2O5, P2O5 и их комбинации, и/или (е) 0.1-20 мол.% как минимум одного оксида, выбранного из группы, включающей в себя MgO, CaO, BaO, SrO и их комбинации, и/или (f) 0.1-40 мол.% как минимум одного оксида, выбранного из группы, включающей в себя TeO2; Tl2O, Ta2Os, GeO2 и их комбинации, и (g) 0.1-20 мол.% F.

[0017] Также рассматриваемый вариант изобретения - это способ уплотнения блока, включающий в себя: (а) предоставление как минимум двух стеклянных пластин, где как минимум одна стеклянная пластина является интеллектуальным стеклом, (b) нанесение любого состава стеклообразной фритты, описанного здесь же на как минимум первую из стеклянных пластин, (с) приведение как минимум второй стеклянной пластины в контакт с составом стеклообразной фритты и (d) подвержение герметика микроволновому нагреву для спекания и распределения стеклообразного состава для последующего формирования герметичного уплотнения.

[0018] Подходящие микроволновые соединительные добавки включают в себя ферримагнитные металлы, переходные металлы, железо, кобальт, никель, гадолиний, диспрозий, сплав MnBi, сплав MnSb, сплав MnAs, CuO*Fe2O3, FeO, Fe2O3, Fe3O4 MgO*Fe2O3, MnO*Fe2O3, NiO*Fe2O3, Y3Fe2O12 оксид железа, содержащий кристаллы, такие как Fe2O3-кристаллы, SiC, CrO2, щелочноземельные титанаты, титанаты рения, рений-висмут титанаты, редкоземельные титанаты, микроволновые диэлектрики, такие как ULF800 (фритта на основе титаната рения с плотностью 4.37 г/см3, которая спекается при 900°C); COG62OH (титанат рения с плотностью 5.65 г/см3, который спекается при 1260°C); COG82OMW (рений-висмут титанат с плотностью 5.68 г/см3, который спекается при 1330°C) из Полимерной Индустрии, и их комбинации.

[0019] С другой стороны эмали могут быть предварительно обожжены и сверху, и снизу каждой из стеклянных пластин, а затем часть микроволнового соединителя, содержащего эмаль, наносится на как минимум одну из них с предварительно обожженной эмалью. Затем верх и низ стеклянных пластин соединяются вместе с помощью подвержения герметика микроволновому нагреву. Предварительный обжиг исключает необходимость переработки большого количества уплотняющего материала с помощью производственного оборудования солнечных батарей и предотвращает избыточный нагрев фотоэлектрического устройства. При окончательном обжиге герметика, загрязнение от сгорания соединителя устраняется, поскольку не используется никакой органический соединитель. В целом, способ герметизации, производимый в порядке, описанном здесь, быстрее, чем привычные способы, большей частью потому, что предварительный обжиг снижает количество фритты, которая должна быть обожжена в момент формирования герметика.

[0020] Хотя предварительный обжиг эмалевых поверхностей перед микроволновым уплотнением предпочтительнее для контроля за пузырьками, также предполагается, и, фактически, предпочтительнее, чтобы была возможна прямая герметизация без предварительного обжига. Более того, эмалевые покрытия могут быть нанесены только на одну из пары подложек, которые должны быть соединены. Также предполагается, что герметичные материалы (эмалевые покрытия) могут быть все нанесены на одну и ту же пластину (верх или низ) и выборочно соединены с другой пластиной с или без предварительного обожжения эмали. Для более быстрого производства предпочтительно разместить эмали внизу пластины и не наносить эмаль на верх пластины для достижения максимальной облучающей микроволновой энергии на эмали внизу пластины, где она располагается.

[0021] Рассматриваемый вариант изобретения представляет собой решетку, состоящую из множества солнечных батарей, включающую в себя множество индивидуальных герметично запечатанных солнечных батарей. Во множестве практических применений герметизации стекла к стеклу, таких как инкапсуляция солнечных батарей (как на основе кристаллического кремния, так и на основе тонкой пленки на основе теллурида кадмия и диселенида галлия-индия-меди, полимерных, гибких), ОСИД упаковка, дисплеи, сенсорные экраны, уплотнение оконных стекол с вакуумной изоляцией, уплотнение архитектурных и автомобильных окон, во многих случаях присутствует необходимость использования закаленного стекла. Закаленное стекло теряет свою твердость при нагревании свыше около 300°C в конвекционной печи при растапливании материалов уплотнения стекла. Таким образом, существует необходимость выборочного нагрева только материала уплотнения и эффективного сцепления базовых стекол/подложек без значительного нагрева базовых стекол/подложек.

[0022] Вариант, предусмотренный здесь - это использование продуктов, изготовленных путем микроволнового нагрева и такими лидерами в промышленных системах плавления, как Gyrotron Technology (Гиротронная технология), Inc. 3412 Progress Drive, Bensalem, РА 19020 (www.gyrotrontech.com), который производит оригинальную технологию микроволнового нагрева, использующую концентрированный микроволновой электрод высокой частоты для плавления стекол. Гиротронный Луч - это концентрированный источник энергии. Его высокая частота и высокая концентрация энергии вместе с микроволновой природой данного нового источника обуславливают уникальные свойства, отличающиеся от любых других свойств известных источников энергии. Луч может выполнять следующие функции: быстрое объемное нагревание неметаллических материалов от 10 микрон до 30 см (0.0004'' до 12''), что обозначает такое нагревание, которое быстрее, чем тепловая проводимость и способы окисления; быстрое выборочное нагревание, где целевой участок внутри материала, подвергающегося воздействию, может быть нагрет отдельно от окружающих его участков. Гиротронный Луч - это эффективный источник тепла для производства любого вида материалов на основе полимера, органики, керамики, полупроводников, стекла, дерева и других неметаллических материалов.

[0023] Гиротронный Луч - это первый микроволновой источник в виде луча. Он имеет тепловой поток до 15 кВт/см2, например 1-15 кВт/см2. Он производит быстрое нагревание при нормальном и низком давлении: до 10,000°C/сек, например, 0.1 до 10,000°С/сек; обеспечивает выборочный и/или исключительный нагрев целевого участка или слоя внутри или на поверхностях без существенного нагрева других слоев. Луч может принимать любую форму, например форму окружности с диаметром 3 мм (0.12'') или более; форму линии длиной до 2 м (6 футов), форму квадрата и эллипса до 60 кв.фут. Луч также может быть разделен для обеспечения двух производственных линий или нагрева двух сторон продукта, обрабатывающихся одновременно.

[0024] Фигура 1 отображает простой сплавленный герметик между двумя стеклянными пластинами, нагретый с помощью микроволновой энергии.

[0025] В общих чертах, в способах выборочного уплотнения локализованное тепло возникает как из-за преференциального поглощения электромагнитных волн, представляющих интерес в связи с наличием подходящих абсорбентов, так и из-за соединительных элементов в герметичных материалах. Это приводит к выборочному нагреву уплотнителей. Контроль различных аспектов данного способа выборочного уплотнения заключает в себе: количество и расположение образования поглощения и тепла; наблюдение за рассеянием тепла для снижения возникновения температурных перепадов или температурного шока - среди материалов и герметичных конструкций, особенно в способе выборочного уплотнения - Микроволнового Уплотнения - и это другие аспекты изобретения.

[0026] Изобретение включает в себя контроль над количеством выделения микроволновой энергии, местом выделения этой энергии и значением выделения этой энергии, так что формируется уплотнение высокого качества, исключающее разломы из-за несоответствия термального шока и коэффициентов теплового расширения, что могло бы поставить под угрозу герметичность уплотнения, и разломы будут предотвращены или минимизированы.

[0027] Способ для формирования герметичных уплотнений в соответствии с данным изобретением, прост по своему характеру, но крайне сложен для успешного выполнения в практическом плане. Следует отметить, что формирование герметического уплотнения требует совершенства в исполнении, с тех пор как даже отдельный зазор или неплотное место в большом солнечном модуле или на панели генератора видеоизображений, который мог быть 0.8 м × 1.2 м до 2 м × 3 м на стеклянных подложках, дискредитирует уплотнение и срок жизни солнечного модуля или потерю изоляционной мощности блока генератора видеоизображений. Стекло для герметизации или эмаль могут быть как заранее глазурованными (или заранее обожженными) на стеклянных пластинах перед микроволновым уплотнением стеклянных пластин вместе, так и напрямую подвергаться уплотнению без предварительного глазурования. Следует иметь в виду, что пузырьки, присутствующие в эмали или образованные во время операции уплотнения, будут увеличиваться в размерах во время нагрева, формируя большие пустоты, что может поставить под угрозу целостность уплотнения. Таким образом, в зависимости от геометрической формы уплотнения и размеров стеклянных пластин эмалевый слой может быть как заранее глазурован, так и нет.

[0028] В сущности, данное изобретение подразумевает сокращение любых изменений размеров, выделение больше энергии на тот участок поверхности, который должен быть герметизирован, наблюдение и снижение пузырьков средних размеров, и затем сокращение любых несоответствий термальных перепадов и коэффициентов теплового расширения для сокращения вероятности разлома от несоответствий термального шока или коэффициентов теплового расширения.

[0029] Изменения в размерах исключаются в первую очередь за счет использования обожженных (заранее глазурованных) эмалей, которые были уплотнены/спечены из сухих отложений, имеющих объемную массу около 60% или меньше их теоретической массы, для образования обожженных эмалей с как минимум 90% теоретической массы. Однако, также необходимо отметить, что соединение подложки с заранее глазурованной эмалью с подложкой, имеющей тонкий слой сухой эмалевой пасты, даст только незначительные изменения размеров и будет работать также хорошо, и это также является частью данного изобретения. Другая цель использования заранее глазурованной обожженной эмали на подложках заключается в том, чтобы создать высококачественные эмалевые поверхности подложек.

[0030] Еще один рассматриваемый вариант изобретения предполагает наблюдение за расположением выделения энергии. В микроволновом уплотнении электромагнитные поля высокого напряжения формируются благодаря микроволновым генераторам, таким какие используются в Гиротронной Технологии, Gyrotron Technology, Inc. Фактически, Гиротронный луч является первым микроволновым источником, имеющим форму луча. Этот луч может обеспечить быстрое объемное нагревание различных материалов подложки - полимеров, органики, керамики, полупроводников, стекла, дерева и других неметаллических материалов. Он имеет тепловой поток до 15 КВт на кв.см. Интенсивность нагрева как минимум части подложки и пасты может быть 0.1 до 10,000°C в секунду. Луч может принимать любую из следующих форм: форму окружности, квадрата, эллиптическую форму или форму прямой.

[0031] Стекло само собой может быть нагрето с помощью микроволн. Однако добавления микроволновых соединительных добавок увеличат микроволновое поглощение герметичных материалов. Подходящие микроволновые соединительные добавки включают в себя ферримагнитные металлы, переходные металлы, железо, кобальт, никель, гадолиний, диспрозий, сплав MnBi, сплав MnSb, сплав MnAs, CuO*Fe2O3, FeO, Fe2O3, Fe3O4 MgO*Fe2O3, MnO*Fe2O3, NiO*Fe2O3, Y3Fe2O12 оксид железа, содержащий кристаллы, такие как Fe2O3-кристаллы, SiC, CrO2, щелочноземельные титанаты, титанаты рения, рений-висмут титанаты, редкоземельные титанаты, микроволновые диэлектрики, такие как ULF800; C0G620H; C0G820MW из Полимерной Индустрии, и их комбинации.

[0032] Еще один рассматриваемый вариант изобретения относится к форме и размерам данных соединительных компонентов. Для эффективности объемного нагрева материала для уплотнения стекла предусматривается добавление соединительных материалов, которые являются частицами, имеющими форму, выбранную из группы, включающей в себя формы высокой сферичности, низкой сферичности, нерегулярные, равновеликие, эллипсоидальные, табличные, цилиндрические, чешуйчатый, нитевидных и проводные, для прохождения тепла через уплотнение. Размер частицы D50 может в диапазоне от 5 нм до 100,000 нм, предпочтительно от 10 нм до 50,000 нм, более предпочтительно от 50 нм до 10,000 нм.

[0033] Еще один рассматриваемый вариант изобретения относится к предотвращению напряжений, которые могли бы снизить эффективность уплотнения, и предотвращению разломов, которые могли бы нарушить герметичность уплотнения. Этого можно добиться путем контроля над составом эмали и параметрами способа герметизации. Хотя это не является обязательным условием в использовании данного изобретения, использование заранее глазурованных эмалей крайне полезно для производства высококачественных герметичных уплотнителей. Использование сухих эмалей на этапе уплотнения приводит к значительным изменениям в размере, когда покрытие имеет значительную толщину, усложняющую формирование уплотнения. Кроме того, сухие эмали склонны образовывать большие пустоты в уплотнении, а также, как правило, выбрасывают некоторые загрязнения на внутреннюю часть модуля батареи или панели видеоизображений во время процесса уплотнения.

[0034] Другой рассматриваемый вариант данного изобретения является дополнением к вышеупомянутым соединительным материалам для снижения температуры материалов для уплотнения стекла, описанным в одновременно находящейся на рассмотрении заявке того же заявителя PCT/US2011/032689 (U.S. Ser. No. 13/641,046), приведенным в качестве ссылки. Вышеупомянутые соединительные материалы могут быть добавлены к промышленно имеющимся материалам, таким как EG2824, EG2824B и EG2824G из Полимерной Индустрии, Кливленд, ОН. Материалы для уплотнения стекла, заявленные здесь, не ограничиваются только стеклами с высоким содержанием висмута. Мы предполагаем включение некоторых этих соединительных материалов в различные системы уплотнения стекла, а именно материалов для уплотнения стекла с высоким содержанием свинца, на основе низкоплавких флинтгласов, таких как EG2760; системы цинковых стекол, такие как CF7574, LF256; висмут-борат цинковые стекла, такие как EG2871; стекла с высоким содержанием бария; стекла с высоким содержанием кальция; щелочно-силикатные стекла, содержащие титан и/или цинк, такие как EG3600, EG3608. Вышеназванные стекла производственно доступны в Полимерной Индустрии, Кливленд, Огайо, и подробно изложены в следующих таблицах.

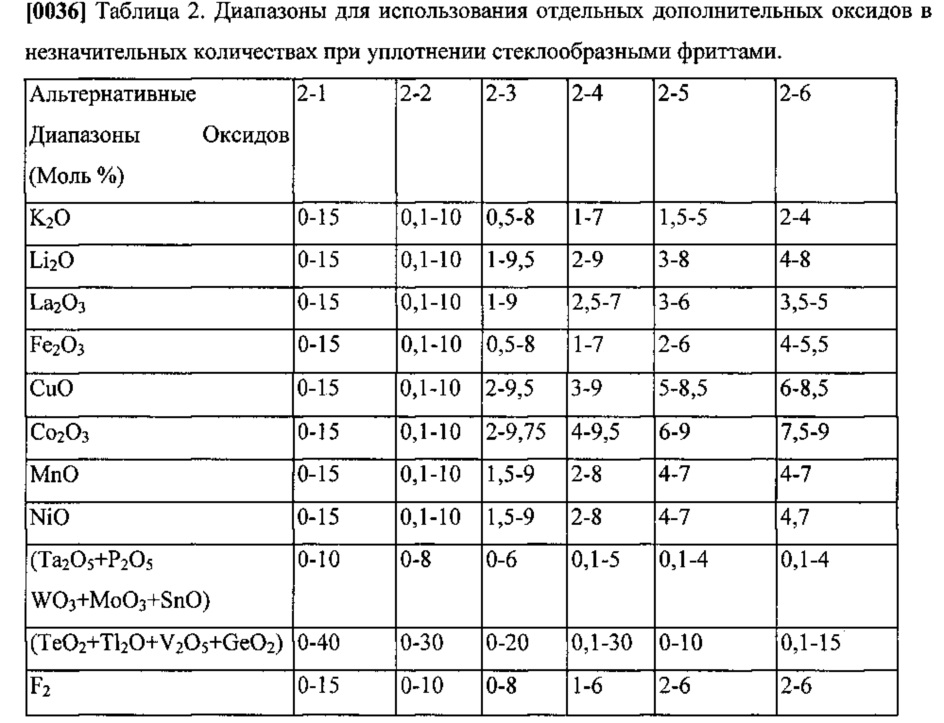

[0037] Альтернативные диапазоны для отдельных дополнительных оксидов в Таблице 2 включают, для CuO, Fe2O3, Co2O3, и MnO, в мол.%: 1.5, -9, 2-8 и 4-7. Альтернативные диапазоны для La2O3 включают 0.5-8, 2-6 и 1-6 мол.%.

[0038] Оксиды в Таблице 2 или 4, включая альтернативы из предыдущего абзаца, могут быть использованы в любом количестве, описанном в любой колонке вместе с оксидами из Таблицы 1 или 3. Количества из разных колонок в Таблицах 2 или 4 могут быть использованы с количествами оксидов из любой колонки в Таблице 1 или 3.

[0039] Необходимо отметить, что часть этих стекольных оксидов, таких как Bi2O3, ZnO, CuO, Fe2O3, Co2O3, MnO, могут быть включены в качестве добавок керамических оксидов в материалы уплотнения для получения окончательного комплексного состава стекла, предусмотренного здесь.

[0040] Как было отмечено ранее, комплексные стекла, особенно стекольные смеси из двух или трех фритт, могут использоваться для контроля за общими свойствами уплотнения. Если используется второй состав стекла, пропорции составов стекла могут быть изменены для контроля за степенью взаимодействия пасты с подложками, такими как кремний, характеристиками текучести и кристаллизации уплотнения и, следовательно, полученными свойствами уплотнения. Например, будучи компонентами стекла, первый и второй составы стекла могут присутствовать в массовом соотношении от приблизительно 1:20 до приблизительно 20:1, а предпочтительно от приблизительно 1:5 до приблизительно 5:1. Предпочтительно, чтобы компонент стекла не содержал свинец или оксиды свинца, кадмий или оксиды кадмия. Однако, в определенных вариантах, где свойства PbO не могут повторяться, в таких вариантах преимущественно содержится PbO. Более того, второе или третье стекло может являться другим висмутовым стеклом из Таблиц 1 и 2 или цинковым стеклом (Таблица 3), или стеклом на основе щелочного силиката титана (Таблица 4) или свинцовым стеклом (Таблица 5 или 6).

[0045] Составы стекла для уплотнения данного изобретения могут не содержать свинец и кадмий, в одном варианте, не содержащие свинец и кадмий составы стекла для уплотнения включают в себя, перед обжигом, (а) 25-65 мол.% Bi2О3, (b) 3-60 мол.% ZnO (с) 4-65 мол.% B2O3, (d) 0.1-15 мол.% как минимум одного выбранного из группы оксидов, содержащей CuO, Fe2O3, Co2O3, Cr2O3 и их комбинации, (е) без преднамеренно добавленных оксидов кремния, и (1) без преднамеренно добавленных оксидов алюминия.

[0046] В дополнение к другим вариантам можно сказать, что стекла, использующиеся в изобретении, могут быть выбраны из группы, включающей в себя висмутовое стекло, свинцовое стекло, цинковое стекло, бариевое стекло, кальциевое стекло, щелочно-силикатные стекла, ванадиевое стекло, теллуристое стекло, фосфатное стекло и их комбинации.

[0047] Еще одной особенностью данного изобретения является добавление этих соединительных материалов в эпоксидный состав, в том числе органо-неорганических гибридных материалов для улучшения нагрева, текучести и сцепления подложек стекла со стеклом, стекла с металлом и стекла с керамическим уплотнением.

[0048] Еще одна особенность данного изобретения заключается в том, что как минимум одна из стекольных пластин закаленная.

[0049] Еще одна особенность данного изобретения заключается в том, что как минимум одна из стекольных пластин является блоком из заранее сложенных стекол.

[0050] Еще одна особенность данного изобретения заключается в том, что как минимум одна из стекольных пластин покрыта электропроводящими покрытиями, такими как материал на основе оксида олова (прозрачный проводящий оксидный слой) или оксида индия и олова.

[0051] Еще одна особенность данного изобретения заключается в том, что другие эмали или пасты обжигаются вместе со стеклом для уплотнения или эмалевыми слоями, согласно данному изобретению.

[0052] Еще одна особенность данного изобретения заключается в том, что точная порция наносится на стеклянные пластины и либо уплотнены, либо вместе, либо отдельно от обожженной эмали для уплотнения.

[0053] В целом, процесс индукционного запаивания начинается с предварительного обжига индукционного соединителя, имеющего в составе эмаль, на верхней стеклянной пластине. Затем верхняя пластина помещается на нижнюю пластину. Затем источник микроволнового нагрева направляется на блок для того, чтобы расплавить верхнюю поверхность эмали, поглощающую/связывающую мощность, и скрепить части вместе.

[0054] Другой вариант подразумевает, что эмали, включающие в себя микроволновое соединение, заранее обожжены на каждой верхней и нижней стеклянных пластинах. Затем пластины размещаются рядом друг с другом и подвергаются воздействию тепла от микроволнового источника для завершения уплотнения.

[0055] Предварительный обжиг исключает необходимость производить большое количество уплотняющего материала в технологическом оборудовании солнечных батарей, и предупреждает избыточный нагрев фотоэлектрического устройства. При окончательном обжиге уплотнителя загрязнение от сгорания соединителя устраняется, поскольку органический соединитель не используется. В целом, способ уплотнения, выполняемый в порядке действий, изложенном здесь, быстрее, чем традиционные способы, большей частью потому, что предварительный обжиг снижает количество фритты, которая должна быть обожжена в момент формирования уплотнения.

[0056] Хотя предпочтительно, чтобы слои эмали были заранее обожжены перед микроволновым уплотнением, также предполагается, что прямое уплотнение без предварительного обжига возможно.

[0057] Подобным образом предполагается, что все уплотняющие материалы (слои эмали) могут быть нанесены на одну пластину (на верхнюю или нижнюю) и выборочно уплотнены с другой пластиной, с заранее обожженной эмалью, или без нее.

[0058] Различные варианты изобретения могут включать различные техники для применения слоев эмали с микроволновым соединителем. Техники для применения могут включать одну или более из таких техник, как трафаретная печать, экструзия пасты, струйная печать, цифровые техники применения, использующие струйную печать или распыление, дозирование автоматическим шприцом, например, с использованием роботизированных систем дозирования Нордсон (Nordson), нанесения покрытия методом центрифугирования, покрытие окунанием и другие.

[0059] Другой особенностью изобретения является система уплотняющего материала для использования в соединении двух или более неорганических подложек, которые используются для формирования фотоэлектрического устройства, упомянутая система уплотняющего материала включает в себя один или несколько стеклянных или керамических компонентов. Система уплотняющего материала может включать любое стекло и/или металл и/или оксид в любой комбинации, описанной здесь.

[0060] В любом изложенном варианте, безвоздушная или инертная атмосфера может быть уплотнена в пространстве, созданном как минимум двумя неорганическими подложками вместе с системой уплотняющего материала.

[0061] Особенность изобретения - это система уплотняющего материала для использования в соединении двух или более неорганических подложек, находящихся в фотоэлектрическом устройстве перед применением концентрированного источника энергии. Система уплотняющего материала может включать любое стекло и/или оксид в любой комбинации, описанной здесь.

[0062] Рассматриваемый вариант изобретения представляет собой решетку, состоящую из множества солнечных батарей, включающую в себя множество индивидуальных герметично запечатанных солнечных батарей. Во множестве практических применений герметизации стекла к стеклу, таких как инкапсуляция солнечных батарей (как на основе кристаллического кремния, так и на основе тонкой пленки на основе теллурида кадмия и диселенида галлия-индия-меди, полимерных, гибких), ОСИД упаковка, дисплеи, сенсорные экраны, уплотнение оконных стекол с вакуумной изоляцией, уплотнение архитектурных и автомобильных окон, во многих случаях присутствует необходимость использования закаленного стекла. Известково-натриевые стеклянные подложки теряют свою твердость при нагревании свыше около 300°C в конвекционной печи при растапливании материалов уплотнения стекла. Таким образом, существует необходимость выборочного нагрева только материала уплотнения и эффективного сцепления базовых стекол/подложек без значительного нагрева базовых стекол/подложек.

[0063] Вариант, предусмотренный здесь - это использование продуктов, изготовленных путем микроволнового нагрева и такими лидерами в промышленных системах плавления, как Gyrotron Technology (Гиротронная технология), Inc. 3412 Progress Drive, Bensalem, PA 19020 (www.gyrotrontech.com), который производит оригинальную технологию микроволнового нагрева, которая представлена на http://www.gyrotrontech.com

[0064] Настоящее изобретение предполагает три различных конструкции, как показано в Фигурах 1-3 для индукционного уплотнения стеклянных пластин. В Фигуре 1 представлено простое уплотнение между двумя стеклянными пластинами. В Фигуре 2 уплотнение имеет металлический промежуточный слой. В Фигуре 3 наружная металлическая часть индуктивно нагревается для создания уплотнения между стеклом и металлом.

[0065] В частности, Фигура 1 отображает вариант со стеклянными пластинами 110 и 120, соединенными зеленым индуктивным стеклом уплотнения 130 (стекло уплотнения и индукционная соединительная добавка) для формирования блока 100. Блок 100 помещен рядом с нагревательным источником, который переплавляет стекло в уплотнении 130 в твердое герметичное уплотнение. Полость 140 может содержать активный слой (не показан) или особенную атмосферу, такую как инертная атмосфера, например, N2, He, Ar или частичный вакуум, при давлении 500 торр, 400 торр, 300 торр, 200 торр, или даже 100 торр, до предела герметичности материала уплотнения, используемого для уплотнения стеклянных пластин 110 и 120 вместе.

[0066] Все диапазоны, представленные здесь, предполагают включение термина "приблизительно" относительно и верхних, и нижних пределов данных диапазонов. Такое содержание графы, как 1-10% TeO2+Ta2O5+Tl2O+GeO2, означает, что любой из перечисленных оксидов может присутствовать в общей массе состава от 1-10%.

[0067] Детали особенностей изобретения можно найти в одной или нескольких следующих Патентных Заявках США, все из них в общей собственности и все из них приведены здесь в качестве ссылки: 10/864,304; 10/988,208; 11/131,919; 11/145,538; 11/384,838; 11/774,632; 11/846,552; 12/097,823; 12/298,956; 12/573,209; 61/324,356; 61/328,258; 61/366,568; и 61/366,578.

Реферат

Изобретение относится к герметизации стеклянных пластин друг с другом или герметизации стекла и керамики. Паста для получения герметичного соединения содержит фритту и микроволновую соединительную добавку. Добавка выбрана из ферримагнитных металлов, переходных металлов, железа, кобальта, никеля, гадолиния, диспрозия, сплава MnBi, сплава MnSb, сплава MnAs, CuO*FeO, FeO, FeO, FeOMgO*FeO, MnO*FeO, NiO*FeO, YFeO, стекла, содержащего оксид железа, стекла FeO, SiC, CrO, щелочно-земельных титанатов, титанатов рения, рений-висмут титанатов, редкоземельных титанатов и их комбинаций. Повышает надежность герметичного уплотнения. 6 н. и 19 з.п. ф-лы, 1 ил., 6 табл.

Комментарии