Способ очистки частиц sio2, устройство для осуществления способа и зерно, полученное согласно способу - RU2198138C2

Код документа: RU2198138C2

Чертежи

Описание

Изобретение относится к способу очистки частиц SiO2, при котором засыпку частиц нагревают в реакторе с центральной осью, направленной по вертикали, и при этом подвергают воздействию газа для обработки, который направляется снизу вверх через реактор и засыпку с заданной скоростью потока.

Далее изобретение относится к устройству для осуществления способа согласно изобретению, содержащему реактор с центральной осью, направленной по вертикали, для приема засыпки очищаемых частиц SiO2, с газовым вводом для подачи газа для обработки в области реактора, находящейся, в основном, под засыпкой и с газовым отводом для отвода газа для обработки из области реактора над засыпкой.

Кроме того, изобретение относится к очищенному зерну SiO2 из сырья естественного происхождения.

Из частиц SiO2 выплавляют продукцию из кварцевого стекла для химической и оптической промышленности и для изготовления световодов и полупроводников. К чистоте продукции из кварцевого стекла предъявляются высокие требования. В частности, на желательные свойства продукции из кварцевого стекла оказывают вредное воздействие щелочные металлы, щелочноземельные металлы, тяжелые металлы, железо, углерод и свободная или связанная вода. Соответственно высокими являются также требования по чистоте к сырью для продукции из кварцевого стекла. Под сырьем для кварцевого стекла в этом изобретении понимаются аморфные или кристаллические частицы, например частицы SiO2 из кварца естественного происхождения, загрязненное, полученное путем синтеза зерно, гранулят или вторичный материал.

Способ непрерывной очистки кварцевого порошка путем термохлорирования описан в Европейской заявке ЕР-А1 737653. В нем предлагают подлежащий очистке кварцевый порошок, который имеет среднюю величину зерна в диапазоне 106-250 мкм, непрерывно подавать в непрерывно нагреваемую, вращающуюся трубчатую лечь из кварцевого стекла, в которой он проходит последовательно через камеру предварительного нагрева, реакционную камеру и камеру десорбции газа. В камере предварительного нагрева кварцевый порошок нагревают примерно до 800oС, а затем в реакционной камере при температуре около 1300oС обрабатывают газовой смесью из хлора и хлористого водорода. При этом щелочные и щелочноземельные металлы загрязнений кварцевого порошка реагируют с содержащей хлор газовой смесью с образованием газообразных хлоридов металлов. Газ для обработки и газообразные продукты реакции в заключение откачивают.

Известный способ очистки приводит к заметному снижению загрязнений щелочными и щелочноземельными металлами в кварцевом порошке. С помощью многократного проведения процесса очистки можно еще больше повысить чистоту кварцевого порошка. Во многих случаях применяют кварцевый порошок, например, в качестве исходного материала для конструктивных элементов из кварцевого стекла для использования при изготовлении полупроводников или для оптики, к чистоте исходных материалов, однако, предъявляются особенно высокие требования, которые с помощью известного способа нельзя выполнить или можно выполнить лишь с большими затратами времени, материалов и средств.

Эффект очистки согласно известному способу зависит от длительности реакции кварцевого порошка с хлорсодержащей газовой смесью и от температуры реакции. При более высоких температурах хлор реагирует с металлическими загрязнениями быстрее, так что с повышением температуры следовало бы ожидать более высокого эффекта очистки. Однако при высоких температурах вследствие размягчения зерен образуются агломераты, которые затрудняют дальнейший доступ газа для обработки к поверхности отдельных зерен. Эффект очистки с помощью газа для обработки, который в первую очередь воздействует на поверхность зерен, за счет этого снижается. Далее эффект очистки зависит от времени выдержки кварцевого порошка в реакционной камере. Крупнозернистый порошок проходит через реакционную камеру обычно быстрее, чем мелкозернистый порошок. Благодаря этому можно получить различную чистоту, которая может быть различной даже внутри одной засыпки, в зависимости от температуры, фракции зерна или пропускаемого количества. Это затрудняет воспроизводимость известного способа очистки.

При способе очистки согласно патентному описанию DD-PS 144868 сыпучий кварцевый песок непрерывно подают сверху в установленный вертикально реактор. Засыпка кварцевого песка непрерывно проходит через реактор сверху вниз. При этом засыпка кварцевого песка проходит через зону подогрева, зону термохлорирования и зону охлаждения. Для того чтобы воспрепятствовать проникновению кислорода в зону хлорирования и, таким образом, обратному преобразованию возникших при хлорировании хлоридов в оксиды металлов, во входной и выходной области зоны хлорирования создают газовую завесу из инертного газа или из азота.

Для устранения загрязнений на поверхности кварцевого песка естественного происхождения обычными являются мокрые способы химической предварительной обработки. При таком способе, который описан, например, в патентной заявке США US-A 4983370, кварцевый песок перед процессом очистки с помощью термохлорирования вначале подвергают предварительной обработке с помощью двухступенчатой флотации, магнитной сепарации, а затем обработке травлением в плавиковой кислоте.

Способ очистки и устройство для осуществления способа согласно указанному вначале типу известны из Европейской патентной заявки ЕР-А1 709340. Там предлагают полученный путем пламенного гидролиза порошок SiO2 с целью удаления хлора непрерывно направлять в установленный вертикально реактор и засыпку порошка обрабатывать в противотоке газовой смесью из водяного пара и воздуха, которую направляют через реактор снизу вверх. Газовая смесь в области засыпки имеет линейную скорость газа в диапазоне между 1 и 10 см/с и температуру в диапазоне 250-600oС. Засыпку промывают газовым потоком с образованием так называемого "псевдоожиженного слоя" и при этом она слегка приподнимается.

Оказалось, что с помощью известных способов не достигают степени чистоты частиц SiO2, которая требуется для использования при изготовлении полупроводников и световодов. В особенности загрязнения химическими элементами Li, Na, К, Мg, Сu, Fe, Ni, Cr, Mn, V, Ba, Pb, С, В и Zr можно удалить лишь в недостаточной степени.

В основе изобретения лежит поэтому задача разработать усовершенствованный способ очистки частиц SiO2 и пригодное для этого простое устройство, а также гранулометрический состав очищенного при применении способа согласно изобретению зерна SiO2 из натурального сырья, которое, в частности, особенно пригодно для получения заготовок или конечных продуктов из кварцевого стекла в производстве полупроводников и световодов.

В отношении способа эта задача решается тем, что используют хлорсодержащий газ для обработки, что в области сыпки для газа для обработки устанавливают температуру обработки, по меньшей мере, 1000oС и скорость потока, по меньшей мере, 10 см/с.

Используют хлорсодержащий газ для обработки. Многие, содержащиеся в SiO2-частицах загрязнения реагируют с газом для обработки при температурах выше 1000oС с образованием хлоридов металлов или других летучих соединений, которые можно вывести из реактора с отработанным газом. Кроме хлорсодержащего компонента газ для обработки может дополнительно содержать также другие компоненты, которые пригодны для удаления специфических загрязнений или для установления определенных свойств SiO2 или теплопередачи между газом для обработки и частицами, как, например, фтором, йодом или бромом, инертным газом или водородом. Из экономических соображений свободный хлор в газе для обработки нежелателен, так что хлорсодержащие компоненты содержат хлор в связанной, однако, реакционноспособной форме.

Газ для обработки направляется через засыпку со скоростью потока, по меньшей мере, 10 см/с. Благодаря этому обеспечивается по возможности, быстрое удаление газообразных соединений загрязнений из частиц и вынос их из реактора. Кроме того, вследствие быстрого газообмена к частицам SiO2 непрерывно и быстро подводится неиспользованный газ для обработки, так что оборот химической реакции между газом для обработки и загрязнениями, по возможности, велик. Решающее значение для этого имеет скорость потока в области засыпки. При этом следует обратить внимание на то, что из-за засыпки свободное поперечное сечение потока уменьшается по сравнению с пустым реактором и соответственно повышается скорость потока. В качестве "засыпки" здесь и далее подразумевается засыпка еще подлежащих очистке частиц SiO2 в реакторе.

В области засыпки устанавливают температуру обработки для газа для обработки, по меньшей мере, 1000oС. Загрязнения в общем случае могут удаляться из частиц тем легче и быстрее, чем выше температура обработки. Так как загрязнения реагируют с газом для обработки на свободной поверхности частиц, то требуется, чтобы загрязнения попадали к поверхности. Это осуществляется, в основном, путем диффузии. Загрязнения имеют удельную скорость диффузии в частицах SiO2, в основном же, благодаря повышенной температуре обработки достигается также более высокая скорость диффузии. Благодаря повышенной температуре повышается, кроме того, скорость реакции между газом для обработки и загрязнениями. При очень высоких температурах обработки существует, однако, опасность того, что частицы в засыпке агломерируют, так что снизится сыпучесть засыпки и вследствие небольшой свободной поверхности снизится также очищающее действие газа для обработки. С учетом этого получается верхний предел температуры обработки около 1400oС.

Газ для обработки нагревают до температуры обработки. Частицы SiO2 также нагревают до температуры обработки или поддерживают при этой температуре обработки. Температура газа для обработки, таким образом, такая же высокая, как и температура частиц. Конденсация газообразных составляющих частиц из газа для обработки и тем самым быстрая адсорбция или абсорбция загрязнений на частицах или в них благодаря этому снижается.

Способ пригоден как для очистки частиц партиями, так и для непрерывной очистки. С учетом специфических температур реакции для загрязнений Li, Na, К, Мg, Сu, Fe, Ni, Cr, Mn, V, Ba, Pb, С, В и Zr достигаемая с помощью способа согласно изобретению чистота лежит соответственно в пределах сублимации 1 х 10-7 мас.%.

Особенно благоприятным оказалось устанавливать температуру газа для обработки в области засыпки на, по меньшей мере, 1200oС. Чем выше устанавливают температуру обработки в области засыпки, тем легче и быстрее можно удалить загрязнения по причинам, более подробно изложенным выше. Температура обработки, с которой наблюдается заметная реакция между загрязняющим элементом и газом для обработки (температура реакции), является специфической для элемента. Так, например, загрязнения натрием заметно снижаются уже при температурах обработки газом для обработки примерно 1000oС, в то время как для удаления литиевых загрязнений более благоприятными являются более высокие температуры, примерно 1050oС.

Предпочтительно газ для обработки направляют в засыпку таким образом, чтобы он приподнимал ее с образованием кипящего слоя частиц (псевдоожиженного слоя). Псевдоожиженный слой частиц промывают газом для обработки в значительной степени ламинарно. Благодаря этому достигается гомогенное распределение газа в засыпке, так что частицы гомогенно подвергаются воздействию газа для обработки. Мертвые углы в области подвергаемого очистке слоя частиц SiO2 следует, по возможности, избегать, так чтобы загрязнения могли прореагировать полностью и равномерно. Этим достигается, по возможности, полный и равномерный эффект очистки газом для обработки. Кроме того, вследствие того, что отдельные частицы засыпки поддерживаются в псевдоожиженном слое в движении, снижается опасность спекания частиц, так что температуру обработки можно установить более высокой.

Поддержание, по возможности, ламинарного потока внутри засыпки облегчается, если газ для обработки направляется в псевдоожиженный слой частиц уже в виде, по возможности, ламинарного газового потока. Этот вид способа, при котором ламинарный поток производится уже под засыпкой подлежащих очистке частиц, оказался благоприятным, в особенности, для удаления литиевых загрязнений.

Предпочтителен вид способа, при котором газ для обработки перед направлением в засыпку нагревают до температуры обработки или до температуры выше температуры обработки. При этом газ для обработки расширяется во много раз по сравнению с его объемом при нормальной температуре. С увеличением объема вступает в действие соответствующее повышение скорости потока газа для обработки. Это облегчает получение псевдоcжиженного слоя частиц и в достаточной мере ламинарного потока газа для обработки через засыпку. Кроме того, с помощью предварительного нагрева исключаются упомянутые выше конденсационные эффекты. Благодаря контакту с несколько более холодными частицами SiO2 в газе для обработки устанавливается температура обработки в области засыпки.

Особенно выгодным оказалось в качестве газа для обработки - помимо инертных газов - использовать неорганически чистый газ - хлористый водород. В частности, такой газ для обработки содержит, по возможности, мало составляющих частей, оказывающих окислительное действие, как, например, кислород, так что можно в достаточной степени избежать образования хлора в отработанном газе газа для обработки. Благодаря этому становится излишним обезвреживание хлора в отходящем газе, так что упрощается его удаление или повторное использование. Например, могут отпасть газоочистители, которые используют при известных способах очистки для обезвреживания хлора. Предпочтительно такой газ - хлористый водород - содержит стехиометрический избыток элементарного водорода. Избыточный водород реагирует с группами ОН в частицах или на них SiO2 с образованием воды, которая выносится с газовым потоком в виде водяного пара, так что можно снизить содержание ОН в частицах.

Оправдал себя способ вводить газ для обработки в засыпку посредством газового душа, обладающего под засыпкой большим числом распределенных латерально относительно центральной оси сопловых отверстий. Этот газовый душ имеет под засыпкой подлежащих очистке частиц сопловые отверстия, которые - если смотреть в направлении потока - распределены, по существу, симметрично по поперечному сечению засыпки и из которых выходит газ для обработки. Благодаря приложенному в начале засыпки такого рода плоскому газовому потоку. через засыпку поток проходит более или менее прямолинейно и ламинарно и обеспечивается равномерная и гомогенная обработка частиц по всей засыпке.

Предпочтительно частицы напревают в отсутствии воздуха и кислорода до температуры, находящейся в диапазоне температуры обработки. При такой разновидности способа имеющийся в насыпке кислород или воздух перед нагреванием частиц заменяют другим газом, например инертным газом или газом для обработки, который - помимо загрязнений - не содержит кислорода и азота. Благодаря этому исключается образование повышенных температурах стабильных соединений загрязнений в форме нитридов или оксидов, которые затем нельзя больше удалить с помощью газа для обработки. За счет исключения воздуха и кислорода подавляется, кроме того, окислительно-восстановительная реакция с газом для обработки, содержащим НСl, которая может привести к образованию газообразного хлора. Как уже пояснялось выше, из-за газообразного хлора обработка или обезвреживание газа для обработки были бы сопряжены с более значительными затратами.

В предпочтительном варианте способа газ для обработки вводят одновременно для провеивания. Во многих случаях применения желательно удаление тонкой фракции зерен, так как тонкая фракция при плавлении зерен может привести к мелкой пузырчатости кварцевого стекла. Путем регулирования скорости потока газа для обработки эту тонкую фракцию можно определенным образом удалить из засыпки и вывести из реактора. Одновременно можно благодаря этому получить определенную фракцию зерен.

Предпочтительно первая ступень очистки предназначена для удаления металлических загрязнений или их соединений, в частности загрязнений натрием, марганцем, калием и железом, а вторая ступень очистки - для удаления углерода и углеродных соединений. Во время второй ступени очистки к газу для обработки добавляют газ, содержащий кислород, и напротив, во время первой ступени очистки газ, содержащий кислород, по возможности, исключается. Во время второй ступени очистки углерод, который при плавлении частиц может привести к образованию включений газа, реагирует с кислородом с образованием СО или СО2 и удаляется из засыпки.

При особенно экономичном варианте способа газ для обработки подается в замкнутый контур. При этом выходящий из реактора отработанный газ регенерируют и вновь направляют в реактор в качестве газа для обработки. Для выравнивания потребления газа регенерация может включать примешивание свежего, не бывшего в употреблении газа для обработки.

Особенно выгодным оказался вариант способа, при котором скорость потока газа для обработки устанавливают, по меньшей мере, 30 см/с. Благодаря высокой скорости потока увеличивается газообмен. Описанные выше более подробно преимущества в отношении выноса загрязнений и высоких скоростей реакции между газом для обработки и загрязнениями возрастают за счет поддержания псевдоожиженного слоя засыпки (кипящий слой частиц).

В отношении устройства приведенная выше задача согласно изобретению решается тем, что устройство для подачи газа включает газовый душ, который под засыпкой имеет большое число распределенных по бокам относительно центральной оси сопловых отверстий для подачи газа для обработки в засыпку.

Вследствие того что под засыпкой расположен газовый душ, можно создать ламинарный поток под засыпкой и подавать газ для обработки в засыпку в форме, по возможности, ламинарного потока. Таким образом, облегчается поддержание, по возможности, ламинарного потока под засыпкой.

Газовый душ имеет большое число распределенных по бокам относительно центральной оси сопловых отверстий. Сопловые отверстия - если смотреть в направлении потока - равномерно и, по существу, симметрично вокруг центральной оси распределены по поперечному сечению засыпки. Благодаря таким образом направленному по плоскости в начале засыпки газовому потоку, засыпка промывается более или менее прямолинейно и ламинарно и обеспечивается равномерная и гомогенная обработка частиц по всей засыпке.

Предпочтительно устройство для подачи газа включает нагревательное устройство для газа, которое - если смотреть в направлении потока газа для обработки - расположено перед газовым душем. Благодаря этому газ для обработки можно нагревать перед подачей в засыпку до температуры выше температуры обработки. Эффект и особые преимущества этого варианта способа пояснены выше более подробно при описании способа согласно изобретению.

Особенно просто сконструировано нагревательное устройство для газа, которое выполнено в виде нагреваемой трубчатой спирали. С помощью спирали можно легко реализовать нагревание газа для обработки до температуры обработки, приводя в соответствие с требованиями длину спирали. Длина трубчатой спирали выбирается обычно в диапазоне нескольких метров. Ее можно расположить в печи, в которой находится реактор, и она состоит из высокотермостойкого материала, предпочтительно из кварцевого стекла.

Газовый душ также состоит из термостойкого материала, например из кварцевого стекла, из карбида кремния или из благородного металла, как, например, платина или платиновый сплав. В простейшем случае газовый душ образован в форме трубы, снабженной сопловыми отверстиями. Труба может иметь различные формы, например форму спирали. Газовый душ может быть выполнен также в виде перфорированной пластины с отверстиями или фритты.

Создание ламинарного газового потока становится более легким, если сопловые отверстия газового душа распределены симметрично вокруг центральной оси реактора. Например, сопловые отверстия могут быть равномерно распределены вокруг центральной оси в форме кольца, причем соседние сопловые отверстия предпочтительно расположены на одинаковом расстоянии относительно друг друга.

Особенно удобным оказался реактор, который можно перекрывать со всех сторон. Благодаря этому можно снизить внесение кислорода или азота и сопутствующую этому опасность образования хлора, а также термохимически стабильных соединений загрязнений, как, например, нитриды или оксиды.

Задача, поставленная в отношении зерна SiO2, решается согласно изобретению тем, что зерно SiO2 из кварца естественного происхождения имеют содержание железа менее 20 • 10-7 мас.%, предпочтительно менее 5 • 10-7 мас.%, содержание марганца менее 30 • 10-7 мас.%, предпочтительно менее 5 • 10-7 мас. %, и содержание лития менее 50 • 10-7 мас.%, предпочтительно менее 5 • 10-7 мас.%, а также содержание хрома, меди и никеля соответственно менее 20 • 10-7 мас.%, предпочтительно менее 1 • 10-7мас.%.

Зерно SiO2 согласно изобретению получают из природного кварцевого зерна, как, например, из предварительно очищенного зерна или гранулята, имеющихся в продаже, очищая такое кварцевое зерно с помощью способа согласно изобретению. Полученное таким способом натуральное зерно SiO2 отличается степенью чистоты, которая обычно достижима лишь с SiO2 полученным синтетическим путем. Оно наиболее пригодно для применения в качестве материала для изготовления кварцевого стекла. Например, для изготовления тиглей, стержней, штабиков, чушек из кварцевого стекла, которые используют в качестве конструктивных деталей или заготовок для промышленности полупроводников, для оптики и оптической техники связи.

Далее изобретение поясняется более подробно на основе примеров выполнения и чертежей. В чертежах показывают подробно в схематическом изображении:

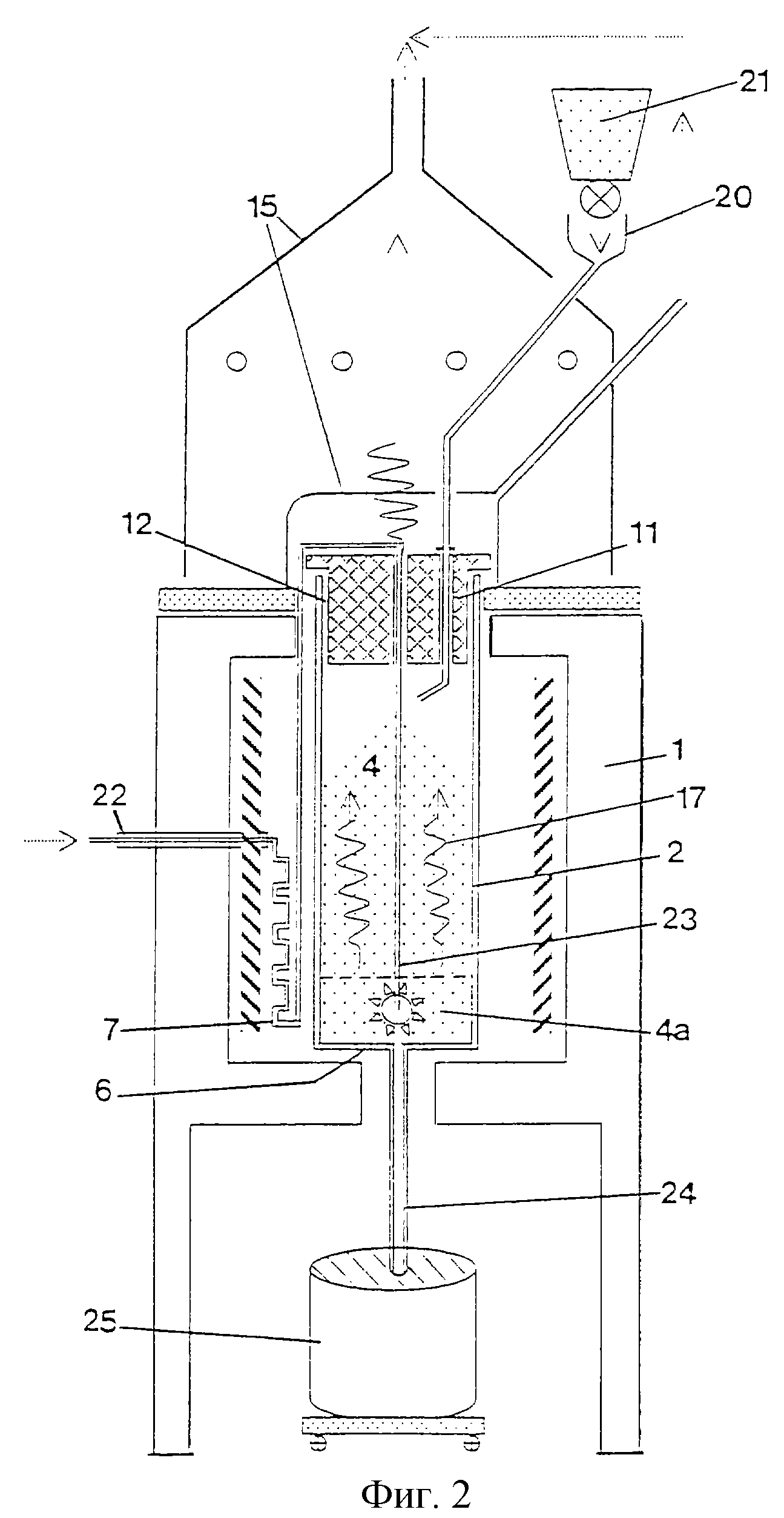

фиг.1 - вариант выполнения устройства согласно изобретению, которое пригодно для способа очистки согласно изобретению при загрузке партиями,

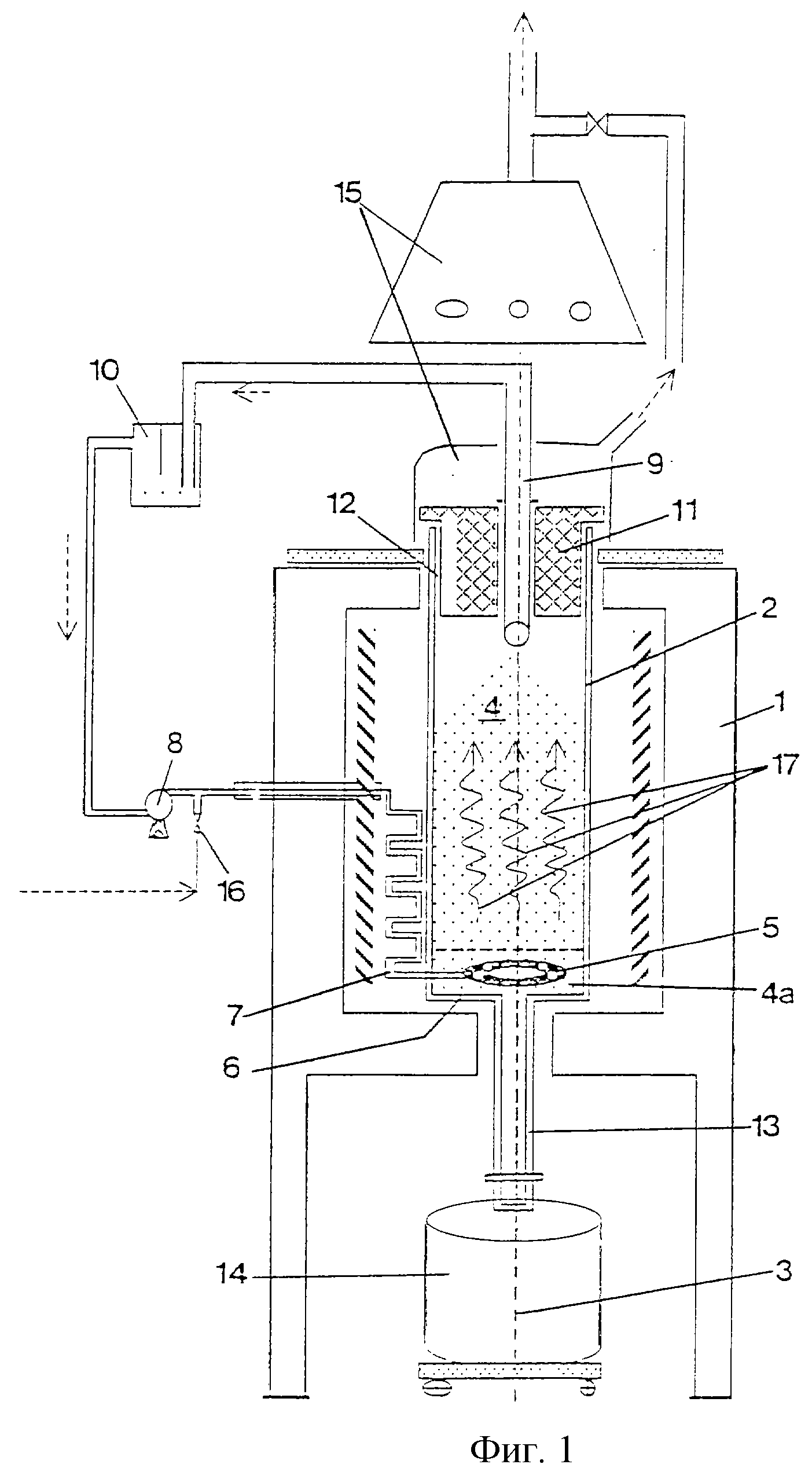

фиг. 2 - устройство, которое пригодно для

способа непрерывной очистки согласно изобретению.

В устройстве согласно фиг.1 внутри нагреваемой электричеством камерной печи 1 расположен имеющий форму цилиндра реактор 2 из кварцевого стекла с направленной по вертикали центральной осью 3. Реактор 2 имеет внутренний диаметр 14 см и высоту около 150 см. Он содержит засыпку 4 из сыпучего кварцевого зерна. В нижней части реактора 2 предусмотрен кольцевой душ 5, изготовленный из трубы из кварцевого стекла, которая расположена коаксиально по отношению к центральной оси 3 на днище 6 реактора 2 и которая снабжена 100 сопловыми отверстиями в направлении нижней стсроны реактора. Сопловые отверстия, которые равномерно распределены по огибающей окружности диаметром примерно 7 см на расстоянии примерно 2 мм, имеют диаметр примерно 500 мкм каждое. Кольцевой душ 5 с помощью трубной спирали 7 длиной 10 м, которая расположена внутри камерной печи 1, однако вне реактора 2 соединен с циркуляционным газовым насосом 8. С помощью циркуляционного газового насоса 8 через трубную спираль 7 и кольцевой душ 5 газ для обработки подается в реактор 2. В верхней части реактора 2 предусмотрен трубопровод 9 для отработанного газа, который через пылеуловитель 10 связан с циркуляционным газовым насосом 8. Трубопровод 9 для отработанного газа проходит при этом через отверстие в заглушке 11 из кварцевого стекла, которая уплотняет реактор 2 сверху вплоть до узкого кольцевого зазора 12 между кварцевой заглушкой 11 и трубопроводом 9 для отработанного газа. В днище 6 реактора 2 установлен перекрываемый разгрузочный штуцер 13 для выгрузки партий очищенного кварцевого зерна в емкость 14. Над печью 1 и реактором 2 предусмотрено вытяжное устройство 15.

Далее способ согласно изобретению поясняется более подробно на основе примеров выполнения и изображения на фиг.1.

Пример 1

Под очищаемым в соответствии с примером 1 кварцевым зерном понимается уже предварительно

очищенное зерно из кварцевого песка естественного происхождения, которое можно получить в торговле под названием "IOTA Standard" (поставщик: фирма Unimin Corp., США). Средний диаметр зерна этого

кварцевого зерна составляет примерно 230 мкм, причем тонкая фракция с диаметром зерна меньше 63 мкм составляет 1-2 мас.%. Замеренные загрязнения в этом кварцевом зерне приведены в таблице в строке

"стандарт".

На подслой 4а предварительно очищенного кварцевого зерна в реактор 2 вводят партию подлежащего очистке кварцевого зерна примерно 16 кг с образованием рыхлой засыпки 4, причем для подслоя 4а и засыпки 4 получается насыпная высота примерно 60 см. Верхняя кромка подслоя 4а, зерна которого как раз перекрывают кольцевой душ 5, представлена на фиг.1 штриховой линией. Кольцевой душ 5 расположен под засыпкой 4. Во время наполнения реактор 2 промывают газом, не содержащим кислород и азот, а затем закрывают заглушкой 11 из кварцевого стекла. Под промывочным газом в примере 1 понимается неорганически чистый газообразный НСl со стехиометрическим избытком водорода, который также используют в качестве газа для обработки для очистки кварцевого зерна во время следующей далее первой ступени очистки. С помощью непрерывной промывки газом уже при заполнении реактора 2 и, в частности, перед нагреванием кварцевого зерна кислород и азот в достаточной степени удаляются и предотвращается поступление воздуха в реактор 2. Благодаря этому можно предотвратить образование термически и химически стабильных соединений подлежащих удалению загрязнений в форме нитридов или оксидов металлов. Такие устойчивые при повышенных температурах нитриды или оксиды металлов, которые образуются при повышенных температурах, например, путем химической реакции, фазового превращения или так называемого старения, могут прямо или косвенно привести в кварцевом стекле к нежелательным воздействиям загрязнений и к вредному окрашиванию или трансмиссионным изменениям. В качестве примера для этого можно было бы назвать нитрид лития, оксид железа или двуокись марганца. Типичным загрязнением натурального кварцевого зерна является триоксид железа, который может присутствовать в трех различных модификациях. Одной из них является красно-коричневый, ромбоэдрический α-Fe2O3. Оказалось, что кислотостойкость и твердость α-Fe2O3 решающим образом зависит от его предварительной термической обработки. Слабо прокаленный α-Fе2О3 легко растворяется в кислотах и его можно легко удалить с помощью используемого здесь газа для обработки. При температурах выше 1000oС прокаленный и при этом термически состаренный α-Fе2О3 отличается, напротив, высокой кислото-, щелочестойкостью и устойчивостью к воздействий хлора, и его уже нельзя полностью удалить с помощью газа для обработки. Вследствие этого при способе согласно изобретению не прокаленный α-Fe2O3 уже при температурах около 1000oС удаляется по возможности полностью при обработке засыпки 4 газом для обработки, начиная от заполнения реактора 2, а также во время нагревания.

Другим типичным загрязнением в натуральном кварце является марганец, который, в общем, присутствует в виде двуокиси марганца (MnO2, пиролюзит). МnO2 при нагревании на воздухе или под кислородом при температурах выше 550oС переходит в Мn2Оз, который в своей альфа-форме (α-Мn2О3) существует в виде окрашенной в коричневый цвет модификации и после нагревания при температуре выше 900oС переходит в химически стабильный Мn3O4. Здесь также оказалось предпочтительным избегать присутствия кислорода уже при заполнении реактора 2.

Для нагревания засыпки 4 камерную печь 1 устанавливают на температуру обработки 1270oС. Одновременно через кольцевой душ 5 в реактор 2 подают газ для обработки при предварительном давлении 0,7 бар (при комнатной температуре) со скоростью потока 1300 л/час. Газ для обработки предварительно нагревают до температуры обработки, направляя его внутри трубной спирали мимо нагревательных элементов камерной печи 1. При этом его объем увеличивается во много раз. Для незаполненного реактора 2 скорость потока газа для обработки получается при этом чисто расчетным путем примерно 12 см/с. Выходящий из кольцевого душа 5 газовый поток приподнимает засыпку 4 с образованием псевдоожиженного слоя, причем он проходит в достаточной степени ламинарно - и обусловленный сужением свободного сечения потока за счет кварцевого зерна - со средней скоростью потока примерно 60 см/с и одновременно нагревается до температуры примерно 1270oС. Направление, по существу, ламинарного потока обозначается стрелкой 17. Псевдоожиженный слой, ламинарный газовый поток 17 и высокая скорость потока газа для обработки обеспечивают эффективную равномерную термическую и химическую обработку кварцевого зерна и, таким образом, оптимальный эффект очистки, и препятствует спеканию зерен между собой. Высокая скорость потока обеспечивает быстрый газообмен и быстрый вынос загрязнений с отдельных зерен и из реактора 2. Кроме того, с газовым потоком 17 - в зависимости от установленной скорости потока - из засыпки 4 удаляется также тонкая фракция кварцевых зерен в виде тончайшей пыли.

Газ для обработки направляется в циркуляционном контуре и при этом подвергается регенерации. Для этого нагруженный загрязнениями и тонкой пылью газ для обработки через трубопровод 9 для отработанного газа выводится из реактора 2 и направляется в пылеуловитель 10. При этом газ для обработки охлаждается, так что объем и соответственно этому скорость потока снижаются. В пылеуловителе 10 удаляются тонкая пыль и загрязнения, которые имеются в форме конденсированных соединений. Затем очищенный газ для обработки посредством газового насоса 8 снова направляется в реактор 2. При этом к газу для обработки непрерывно добавляют небольшое количество чистого газообразного НСl, как это символически представлено запорным клапаном 16. Избыточный газ для обработки непрерывно испаряется из реактора 2 через кольцевой зазор 12 и удаляется через вытяжное устройство 15. Внесение воздуха и кислорода в реактор 2, таким образом, предотвращается, так что предотвращается окисление НСl с образованием газообразного хлора.

По истечении 23-часовой обработки насыпку освобождают от углерода и углеродных соединений, добавляя к газу для обработки на короткое время кислород.

Очищенное кварцевое зерно через штуцер 13 спускается в емкость 4 и охлаждается. В обработанном таким образом кварцевом зерне концентрации загрязнений Li, Na, К, Мg, Сu, Fe, Ni, Cr, Mn, V, Ba, Pb, С, В и Zr лежат соответственно в ppb-диапазоне и отчасти ниже предела обнаружения с помощью инструментального анализа ультраследов. Таким образом, достигается химическая чистота, которая характерна лишь для зерен, полученных синтетическим путем. Содержание загрязнений, замеренное на кварцевом зерне, очищенном способом согласно изобретению, приведены в таблице, пример 1.

В изображении на фиг.2 использованы одинаковые с фиг.1 цифровые обозначения для одинаковых или эквивалентных конструктивных элементов или составляющих частей устройства. Ссылаемся на соответствующие пояснения к фиг.1.

Представленное на фиг. 2 устройство выполнено для непрерывного режима работы по способу согласно изобретению. Для этого у днища 6 реактора 2 предусмотрено устройство 20 для наполнения для непрерывной подачи сыпучего кварцевого зерна 21 в реактор 2, а также разгрузочный штуцер 24, который выходит вниз в закрытую емкость 25, так что непрерывно очищаемое кварцевое зерно ссыпается из реактора 2 в емкость 25. Отличия от устройства по фиг.1 состоят также в подаче газа для обработки в реактор 2 и в отводе из реактора 2. Через трубопровод 22 для подачи газа и трубную спираль 7 газ для обработки направляется в трубу 23 из кварцевого стекла, которая сверху входит в засыпку 4 вплоть до области днища 6 реактора 2. Под трубой 23 из кварцевого стекла - символически обозначенной штриховой линией - находится подслой 4а уже очищенного кварцевого зерна. Нижняя часть трубы 23 из кварцевого стекла на длине 10 мм перфорирована множеством распределенных равномерно по периметру отверстий, поперечные сечения которых составляют вместе примерно 4 мм2. Из отверстий симметрично оси - как символически показано звездообразным значком - выступает газ для обработки, направляется в подлежащую очистке засыпку, проходит через нее снизу вверх в форме, по возможности, ламинарного газового потока 17, выходит из реактора 2 через отверстие в заглушке 11 из кварцевого стекла, а затем откачивается.

Далее другой пример выполнения способа согласно изобретению поясняется более подробно на основе фиг.2.

Пример 2

Под подлежащим очистке согласно

примеру 2 кварцевым зерном понимается такое же зерно, как и в примере 1. С помощью подающего устройства в реактор вводят примерно 16 кг кварцевого зерна 21 с образованием рыхлой засыпки 4 с насыпной

высотой примерно 60 см. Реактор 2 при этом промывают неорганически чистым газообразным НСl со стехиометрическим избытком водорода, который также служит в качестве газа для обработки для очистки

кварцевого зерна во время следующей далее первой ступени очистки. В отношении действия этой промывки при заполнении реактора 2 и, в частности, перед нагреванием кварцевого зерна 21 ссылаемся на

соответствующие пояснения к примеру 1.

Для нагревания засыпки 4 камерную печь 1 устанавливают на температуру обработки 1270oС. Одновременно через трубу 23 из кварцевого стекла в реактор 2 вводят газ для обработки со скоростью подачи примерно 1300 л/мин. Газ для обработки предварительно нагревают до температуры обработки, направляя его внутри трубной спирали 7 мимо нагревательных элементов камерной печи 1. При этом его объем увеличивается во много раз. Поток 17 газа для обработки, выходящий из трубы 23 из кварцевого стекла, слегка приподнимает засыпку 4 с образованием псевдоожиженного слоя, проходит через засыпку 4 в достаточной степени ламинарно со скоростью потока примерно 60 см/с и при этом нагревает кварцевое зерно до температуры около 1270oС. В отношении действия псевдоожиженного слоя и ламинарного потока 17 газа для обработки также ссылаемся на приведенные выше пояснения к примеру 1. В реактор 2 при этом с помощью устройства 20 для наполнения непрерывно направляют примерно 130 г/мин, кварцевого зерна 21 и столько же непрерывно извлекают через разгрузочный штуцер 24, так что насыпное количество в реакторе 2 остается примерно постоянным. Среднее время пребывания кварцевого зерна 21 в реакторе 2 составляет примерно 12 часов.

Отдельной операцией способа очищенное таким образом кварцевое зерно освобождают от углерода и соединений углерода, обрабатывая его кислородосодержащим газом.

Несмотря на относительно короткое время обработки 12 часов в обработанном таким образом кварцевом зерне особенно заметно снижено содержание щелочных загрязнений. Содержание загрязнений в кварцевом зерне, очищенном согласно примеру 2, приведено в таблице под рубрикой "Пример 2". Еще раз следовало бы указать на то, что загрязнение зерна SiO2 имеет различное время выдержки, так что приведенные выше значения времени обработки изменяются в зависимости от специальных требование по чистоте. Например, требования по чистоте в отношении содержания натрия менее 20•10-7 мас.% с помощью способа согласно изобретению в соответствии с примером 2 выполняются уже через 60 мин.

Реферат

Изобретение относится к химической технологии очистки частиц SiO2. Засыпку из частиц SiO2 нагревают в реакторе с ориентированной по вертикали центральной осью и подвергают воздействию газа для обработки. Газ направляют в реактор и засыпку снизу вверх с заданной скоростью потока. Используемый для обработки газ содержит хлор. В области засыпки для газа устанавливают температуру обработки, по меньшей мере, 1000oС и скорость потока, по меньшей мере, 10 см/с. В устройстве согласно изобретению для подачи газа предусмотрен газовый душ, который под засыпкой имеет большое число распределенных по сторонам относительно центральной оси сопловых отверстий для ввода газа в засыпку. Очищенное зерно SiO2 из сырья естественного происхождения отличается содержанием железа менее 20•10-7 мас.%, предпочтительно менее 5•10-7 мас.%, содержанием марганца менее 30•10-7 мас.%, предпочтительно 5•10-7 мас. %, содержанием лития менее 50•10-7 мас.%, предпочтительно 5• 10-7 мас.%, а также хрома, меди и никеля соответственно каждого менее 20•10-7 мас.%, предпочтительно 1-10-7 мас.%. С помощью изобретения из сырья естественного происхождения получают зерна SiO2 более высокой степени чистоты, пригодные для получения заготовок или конечных продуктов из кварцевого стекла. 3 с. и 17 з.п.ф-лы, 1 табл., 2 ил.

Комментарии