Глазуровочный состав - RU2385309C2

Код документа: RU2385309C2

Описание

Область техники

Настоящее изобретение относится к глазуровочному составу, используемому для глазурования лицевой поверхности неорганической основы для обжига, содержащей в большом количестве стекловидные материалы.

Уровень техники

В настоящее время неорганическую основу для обжига получают путем формования в виде листовой заготовки с последующим отверждением гидравлического неорганического материала, например динасовой глины, известкового материала или цемента. Неорганическая плита, полученная путем обжига указанной основы, обладает большей долговечностью, улучшенными декоративными и текстурными свойствами и используется в качестве строительной плиты высокого качества, например внешнестеновой. В частности, в заявке JР2005-194143 предложена плита, полученная в результате обжига основы, изготовленной путем формования с последующим отверждением листовой заготовки из шлака и гашеной извести, а в заявке JР2005-194144 представлен способ изготовления трехслойного обожженного материала из сырья, содержащего шлак и гашеную известь. Неорганическую основу для обжига перед обжигом подвергают глазуровке. Однако в случае, если указанная основа содержит в большом количестве шлак и стекловидные материалы, при формировании наиболее широко распространенной фриттовой глазури существует опасность коррозии неорганической основы под действием В2O3 содержащегоя во фритте, а также под действием стеклянной фазы, образующейся при сравнительно низких температурах и являющейся вязкой в расплавленном состоянии.

[1] Токай кохо, 2005-194143

[2] Токай кохо, 2005-194144

Сущность изобретения

Проблемы, решаемые в изобретении

Настоящее изобретение направлено на решение вышеуказанных проблем путем создания такого глазуровочного состава, который позволял бы эффективно проводить глазурование лицевой поверхности неорганической основы для обжига, содержащей в большом количестве стекловидные материалы.

Пути решения проблем

Направленный на решение вышеперечисленных проблем глазуровочный состав (п. 1 формулы изобретения) содержит по меньшей мере пластичный, непластичный и сольвентный материалы и отличается тем, что пластичный материал представляет собой один или более материал из группы, включающей гончарную глину, японскую кислую глину, каолин, тальк; непластичный материал представляет собой один или более материал из группы, включающей кремнезем, обожженный каолин, китайский камень, алебастр, селбен [selben], шамот, циркон; сольвентный материал представляет собой один или более материал из группы, включающей полевой шпат, известняк, доломит, оксид цинка, карбонат лития. При этом указанный селбен представляет собой порошкообразный материал, получаемый путем распределения по размеру частиц порошкообразных отходов, образующихся при производстве изоляционных материалов, применяемой в электронных изделиях керамики и др.

Глазуровочный состав по п.2 формулы изобретения представляет собой состав по п.1, отличающийся тем, что указанный состав содержит дополнительно неорганический краситель.

Глазуровочный состав по п.3 формулы изобретения представляет собой состав по п.1, отличающийся тем, что в указанном составе массовая доля пластичного материала составляет от 25 до 55% по отношению к общему количеству твердого вещества, непластичного материала - от 5 до 20% по отношению к общему количеству твердого вещества и сольвентного материала - от 40 до 60% по отношению к общему количеству твердого вещества.

Глазуровочный состав по п.4 формулы изобретения представляет собой состав по п.3, отличающийся тем, что в качестве непластичного материала указанный состав содержит по меньшей мере циркон, массовая доля которого по отношению к остальным твердым компонентам составляет от 5 до 20%.

Технический результат

При использовании глазуровочного состава согласно настоящему изобретению обеспечивается возможность эффективного глазурования лицевой поверхности неорганической основы для обжига, содержащей в большом количестве стекловидные материалы.

Ниже предложен оптимальный вариант практической реализации изобретения.

Глазуровочный состав согласно настоящему изобретению в качестве основных компонентов содержит пластичный, непластичный и сольвентный материалы.

Пластичный материал

Под пластичным материалом понимают материал, обладающий необходимым для формования свойством (пластичностью). Пластичным материалом являются различные виды глины, в частности гончарная глина, японская кислая глина, каолин, галлуазит, серицит, бентонит, доломит и др. В варианте практической реализации настоящего изобретения в качестве пластичного материала использовали гончарную глину, однако такой же результат может быть получен при использовании японской кислой глины, каолина и талька (как по отдельности, так и в различных комбинациях).

Непластичный материал

Под непластичным материалом понимают материал, предотвращающий растрескивание и деформацию глазури, обусловленные сжатием при обжиге, и повышающий механическую прочность покрытия путем вступления в реакцию со щелочью с образованием стеклянной фазы. К непластичным относятся такие материалы, как кремнезем, диатомовая земля, вспененный диоксид кремния, шамот и др.

В варианте практической реализации изобретения в качестве непластичных материалов использовали кремнезем, обожженный каолин, циркон, но также могут использоваться агальматолит, селбен и шамот (как по отдельности, так и в различных комбинациях).

Сольвентный материал

Под сольвентным материалом понимают материал, который при обжиге в низкотемпературном диапазоне образует стеклянную фазу и является основой, растворяющей в себе пластичный и непластичный материалы. В частности, к сольвентным материалам относятся полевой шпат, доломит, известняк, магнезит, тальк и др.

Согласно варианту практической реализации изобретения в качестве сольвентных материалов использовали полевой шпат, известняк, оксид цинка и карбонат лития, однако с той же эффективностью может использоваться и доломит (отдельно или в комбинации с перечисленными материалами).

Другие материалы

В глазуровочный состав согласно настоящему изобретению в качестве красителей могут быть добавлены неорганические пигменты, например соединения кобальта (синий), марганца (темно-синий или фиолетовый), никеля (зеленый, синий или красный), урана (желтый, красный или черный), хрома (красный или зеленый), железа (желтый, сине-красный или красный), меди (зеленый), титана (желтый), золота (желто-зеленый), а также комплексные соединения церия и молибдена (светло-синий), церия и титана (желтый), фосфаты празеодима (зеленый) и неодима (розовый) и др.

Содержание глазуровочного состава

В глазуровочном составе массовая доля пластичного материала составляет от 25 до 55%, непластичного материала - от 5 до 20% и сольвентного материала - от 40 до 60%. Если содержание непластичного материала составляет менее 25%, то из-за снижения огнеупорности затрудняется ингибирование эрозии лицевого слоя глазури, а если больше 55%, то из-за увеличения усадки при сушке возникает опасность растрескивания. При этом вследствие избыточного повышения огнеупорности происходит ухудшение адгезионной способности (клейкости), а из-за чрезмерного снижения коэффициента теплового расширения возникают проблемы, связанные с улетучиванием глазури.

Здесь термин «огнеупорность» характеризует необходимую степень нагрева глазури при обжиге. По огнеупорности глазури можно грубо разделить на два класса: высокотемпературные (температура обжига примерно 1300°С) и низкотемпературные (температура обжига примерно 1000°С). Под улетучиванием глазури понимают отрыв ее от основы и последующее испарение в случае, когда коэффициент теплового расширения глазури становится меньше, чем коэффициент теплового расширения основы.

Если содержание непластичного материала составляет менее 5%, то не достигается эффект снижения усадки при сушке, а если больше 20%, то из-за сильного повышения коэффициента теплового расширения происходит коробление и происходят иные негативные явления. Если содержание сольвентного материала составляет менее 40%, то из-за ухудшения реакционной способности глазуровочного состава происходит снижение адгезии (силы сцепления) к основе, а если более 60%, то из-за снижения огнеупорности затрудняется ингибирование эрозии верхнего слоя глазури и, кроме того, из-за увеличения коэффициента теплового расширения происходит коробление и появляются другие нежелательные эффекты.

Описанный выше глазуровочный состав используется в качестве грунтового глазурного слоя неорганической основы для обжига. Сама неорганическая основа для обжига, подвергаемая глазуровке с использованием глазуровочного состава согласно изобретению, изготовлена на основе гидравлического неорганического и стекловидного материалов, наполнителя, армирующих волокон, горючей органической составляющей и отходов производства.

В случае, если в качестве гидравлического неорганического материала используется сырье, содержащее в большом количестве стекловидные материалы (шлаки и т.п.), при формировании лицевого глазурного слоя, содержащего B2O3, непосредственно на основе, есть опасность эрозии основы и, как следствие, образования неровностей на ее лицевой поверхности. Однако, если на основе для обжига предварительно сформировать грунтовой глазурный слой с использованием настоящего изобретения, т.е. глазуровочного состава, не содержащего B2O3 и фритту, и только потом уже на грунтовом сформировать лицевой глазурный слой, то опасность эрозии основы устраняется и при этом повышается адгезия лицевого глазурного слоя к поверхности основы.

Неорганическая основа для обжига

Неорганическая основа, подвергаемая глазуровке с применением настоящего изобретения, содержит гидравлический неорганический материал (цемент, доменный шлак, гашеную известь и т.п.), стекловидный материал (тонкий белый песок, зольную пыль, стеклянный порошок и т.п.), наполнитель (кремнеземный порошок, шамот, каолиновый порошок, перлит, различные виды глин и т.п.), армирующие волокна (органические и неорганические) и отходы производства (вспененный гранулированный полистирол, вспененный гранулированный полипропилен, поливинилспиртовые волокна и другие виды горючих органических материалов, дробленые продукты спекания, отходы керамического производства и т.п.).

Наиболее предпочтительными материалами для изготовления неорганической основы согласно настоящему изобретению являются доменный шлак и гашеная известь в качестве гидравлических неорганических материалов, легкоплавкий стеклянный порошок с температурой размягчения не выше 900°С в качестве стекловидного материала, кремнеземный, каолиновый порошки и отходы керамического производства в качестве наполнителей, волластонитовые и винилоновые волокна в качестве армирующих волокон, вспененный гранулированный полипропилен и поливинилспиртовые волокна в качестве горючей органической составляющей и отходы керамического производства - промышленные отходы. При необходимости могут быть добавлены другие компоненты, в частности неорганические красители. Для изготовления неорганической основы сначала готовят смесь с массовой долей от 15 до 35% гидравлического неорганического материала, от 1 до 15% стекловидного материала, от 5 до 45% наполнителя, от 15 до 35% армирующих волокон, от 0,2 до 10% горючей органической составляющей, от 5 до 50%

отходов производства и, кроме того, от 5 до 20% воды. Затем эту смесь путем разбрызгивания помещают в образованную нижней плитой и рамой полость пресса и формуют указанную смесь при помощи верхней плиты устройства.

На верхнюю плиту может быть наклеена пресс-форма для образования тисненого рельефного рисунка на поверхности основы. Полученную в результате вышеописанных действий неорганическую основу для обжига подвергают глазуровке.

Способ глазуровки

Ниже поясняется способ глазуровки с использованием глазуровочного состава согласно настоящему изобретению.

Сначала на поверхность неорганической основы в качестве грунтовочного слоя наносят глазуровочный состав согласно настоящему изобретению.

Предпочтительно, чтобы перед глазуровкой была произведена сушка основы.

В качестве способа глазурования может быть использован любой из общепринятых способов нанесения покрытия, например напыление, налив, погружение, окрашивание и т.д. Оптимальный расход глазури при этом составляет от 100 до 250 г/м2.

Затем наносят лицевой глазурный слой. Особо жестких требований к материалу этого слоя не предъявляется, но исходя из условий обжига (низкотемпературный обжиг при температуре не выше 1200°С) желательно, чтобы это была низкотемпературная глазурь, в первую очередь фриттовая. Способ нанесения используют тот же, что и при нанесении грунтового глазурного слоя. Оптимальный расход глазури составляет от 200 до 600 г/м2. После нанесения проводят обжиг в течение 3 часов при температуре 1150°С и получают готовую глазурованную плиту.

Ниже приведены варианты практической реализации изобретения и сравнительные примеры, в которых была использована старая технология.

Предварительно была приготовлена исходная смесь, в которой массовая доля доменного шлака и гашеной извести, используемых в качестве гидравлического неорганического материала, составляла 24% и 2,7% соответственно; массовая доля стекла марки Е, применяемого в качестве стекловидного материала, составляла 10%; массовая доля кремнеземного порошка и каолинового порошка, служащих наполнителем, 17,5% и 10% соответственно, волластенитовых волокон и винилоновых волокон, используемых как армирующие волокна, 25% и 0,3% соответственно, поливинилспиртового материала, выступающего в качестве горючей органической составляющей, 0,5%, и массовая доля отходов керамического производства составляла 10%. Также в смесь было добавлено необходимое количество воды.

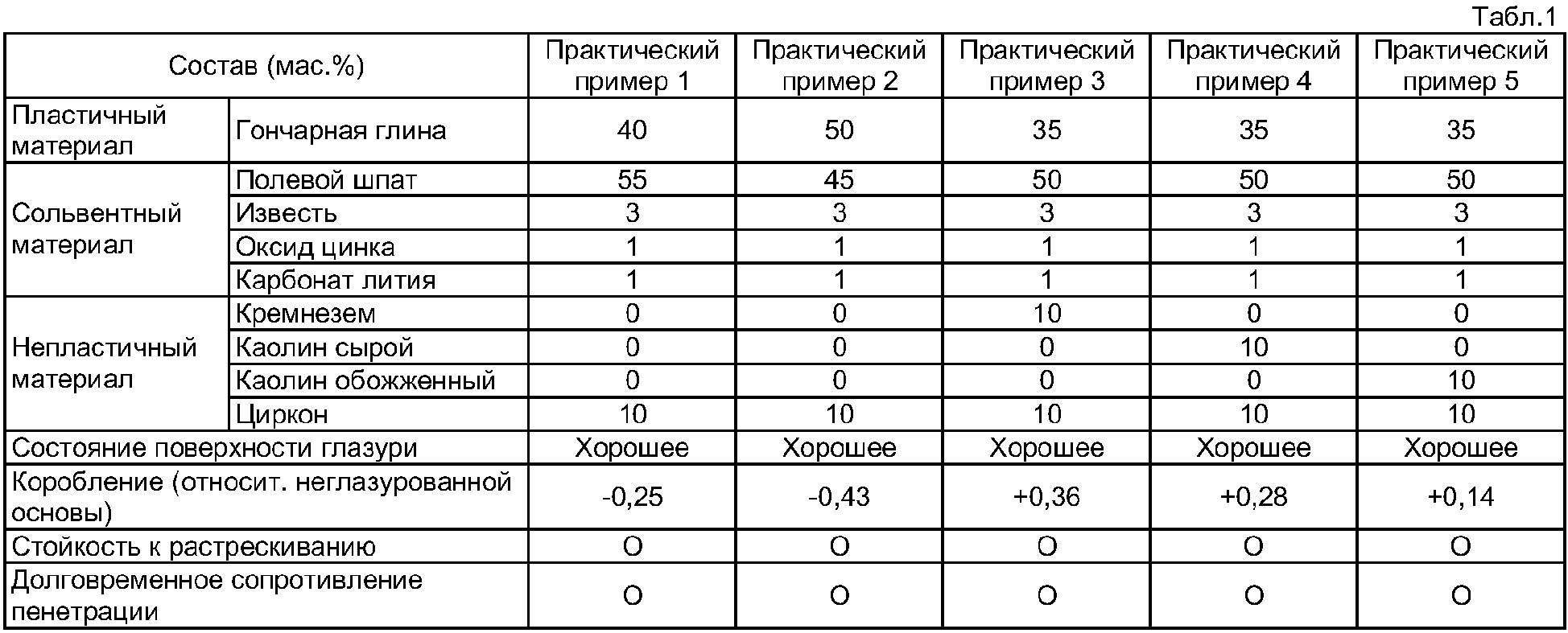

Приготовленная смесь была подвергнута прессованию под давлением 15 МПа, в результате чего была получена неорганическая основа для обжига. Далее в вариантах практической реализации изобретения с 1 по 5 и сравнительных примерах под такими же номерами представлены результаты нанесения на основу в качестве грунтового слоя и различных глазуровочных составов (см. табл.1, 2). В таблицах 1 и 2 содержание циркона указано в массовых процентах по отношению к общему содержанию твердых компонентов в составе за исключением циркона (т.е. сверх 100%). Во всех примерах в качестве лицевого глазурного слоя использовали матовую глазурь, содержащую фритту (здесь под матовой глазурью подразумевается глазурь с матовой поверхностью).

Затем был проведен обжиг при температуре 1150°С в течение 3 часов. Характеристики изготовленных таким образом глазурованных плит приведены в нижней части табл. 1, 2. Оценка состояния лицевого глазурного слоя была произведена визуально.

Величина коробления для подвергшихся обжигу образцов размером 500×1000 мм была измерена на длине 900 мм, после чего была произведена сравнительная оценка коробления относительно нулевой величины, за которую была принята величина коробления неглазурованной обожженной основы (знак «+» показывает, что имеет место вогнутость относительно обожженной неглазурованной основы).

Стойкость к растрескиванию оценивалась визуально после 10 испытательных циклов. Каждый цикл включал в себя пропитку водой в течение 4 часов, насыщение углекислотой в течение такого же времени в атмосфере, содержащей 5% CO2, и сушку в течение 15-16 часов при температуре 100°С. Результаты визуальной оценки обозначены следующим образом: нет растрескивания→O, небольшое растрескивание→Δ, значительное растрескивание→×.

Долговременное сопротивление пенетрации оценивали визуально после 5 испытательных циклов. Каждый испытательный цикл включал в себя повышение давления до 10 атм в течение примерно 1 часа, выдержку при давлении 10 атм также в течение 1 часа и последующее естественное охлаждение до комнатной температуры (автоклавное испытание). Результаты визуальной оценки обозначены следующим образом: нет растрескивания→O, небольшое растрескивание→Δ значительное растрескивание→×. Под термином «долговременное сопротивление пенетрации» понимают стойкость к образованию трещин на лицевой поверхности обожженной глазурованной плиты в течение длительного времени.

Как следует из табл.1, во всех вариантах практической реализации 1-5 удалось получить высококачественную поверхность матовой глазури с низкой величиной коробления. Также отсутствуют недостатки с точки зрения стойкости к растрескиванию и долговременного сопротивления пенетрации. Благодаря всему этому обеспечена хорошая совместимость с основой.

Как следует из табл.2, в сравнительном примере 1 с высоким содержанием гончарной глины в качестве пластичного материала достигнута высокая эффективность ингибирования эрозии лицевого глазурного слоя, однако из-за большой усадки при сушке обожженной глазурной композиции произошло растрескивание лицевой поверхности глазури.

В сравнительном примере 2 с высоким содержанием полевого шпата в качестве сольвентного материала и в сравнительном примере 3 с высоким содержанием извести, оксида цинка и карбоната лития из-за снижения огнеупорности глазурной композиции возникли проблемы с ингибированием эрозии глазури. В примере 3 эта тенденция проявилась более резко.

В сравнительном примере 4 с высоким содержанием кремнезема в качестве непластичного материала и сравнительном примере 5 с высоким содержанием каолина удалось обеспечить хорошее качество поверхности лицевого глазурного слоя. Однако под влиянием аномального расширения (аномального сжатия) вследствие фазового перехода (α↔β кварца в районе 550-600°С в результате увеличения количества нерасплавленного SiO2 в глазурной композиции происходит резкое усиление коробления после обжига по сравнению с обожженной неорганической основной без глазури. Результат испытаний на долговременное сопротивление пенетрации был удовлетворительным, однако было обнаружено растрескивание.

Реферат

Изобретение относится к глазуровочному составу, используемому для глазурования лицевой поверхности неорганической основы для обжига, содержащей в большом количестве стекловидные материалы. Техническим результатом изобретения является повышение эффективности глазурования лицевой поверхности неорганической основы. Глазуровочный состав для формирования грунтового слоя на поверхности основы содержит неорганический гидравлический материал и стекловидный материал, причем указанный состав содержит по меньшей мере пластичный материал, непластичный материал и плавень и отличается тем, что в указанном составе массовая доля пластичного материала составляет от 25 до 55%, массовая доля непластичного материала составляет от 5 до 20% и массовая доля плавня составляет от 40 до 60% по отношению к общему количеству твердого вещества. Пластичный материал представляет собой один или более материал из группы, включающей гончарную глину, японскую кислую глину, каолин и тальк. Непластичный материал представляет собой циркон или циркон и один или более материал из группы, включающей кремнезем, обожженный каолин, китайский камень, агальматолит, селбен и шамот. Плавень представляет собой один или более материал из группы, включающей полевой шпат, известняк, доломит, оксид цинка и карбонат лития; и при этом указанный состав не содержит В2О3 и фритты. 2 з.п. ф-лы, 2 табл.

Формула

Приоритет по пунктам:

Комментарии