Способ очистки полиалкилсилоксанов и получаемый при этом продукт - RU2161166C2

Код документа: RU2161166C2

Чертежи

Описание

Изобретение относится к способу очистки полиалкилсилоксанов, способу получения кварцевого стекла из очищенных полиалкилсилоксанов, а также к полученным в результате реализации указанного способа очищенным полиалкилсилоксанам, и изготавливаемому из них кварцевому стеклу.

При получении окислов металлов из парообразных реагентов наиболее часто в качестве источника пара используют

SiCl4, GeCl4

, PоCl3, ZrCl4, TiCl4 и BCl3, несмотря на то, что эти материалы обладают рядом нежелательных химических свойств. SiCl4 обычно применяют для

производства кварцевого стекла высокой чистоты. Как описано в литературе [1], при получении кварцевого стекла высокой чистоты посредством окисления SiCl4 может

происходить одна из

нескольких реакций, а именно:

(1) SiCl4 + O2 SiO2 + 2Cl2,

(2) SiCl4 + 2/3 O2 SiO2 +

2Cl2

или

(3) SiCl4 + 2H2O2 SiO2 + 4HCl,

при этом для подачи реагирующих газов и паров в зону реакции применяют горелки или

форсунки. Реакция

(2) редко происходит или используется. Каждая из указанных реакций имеет специфические экономические недостатки. Кроме того, эти реакции окисления SiCl4 посредством

пиролиза и гидролиза

имеют такой недостаток, как образование вредной и вызывающей коррозию хлористоводородной кислоты или побочных продуктов, содержащих хлор.

Хотя протекание двух первых реакций теоретически возможно, для достижения температуры пиролиза обычно требуется дополнительное топливо. Что касается третьей реакции, то гидролиз SiCl4 приводит к образованию хлористоводородной кислоты (HCl), побочного продукта, который не только повреждает многие подложки для осаждения продуктов и применяемое для реализации реакции оборудование, но и наносит ущерб окружающей среде. Системы ослабления выделения побочных продуктов оказались очень дорогостоящими из-за простоев, потерь и технического обслуживания оборудования, вызванных коррозионной активностью HCl. Несмотря на проблемы с обращением и размещением побочного продукта, HCl, третья реакция, гидролиз SiCl4, имеет тенденцию к тому, чтобы стать предпочтительным с экономической точки зрения промышленным способом получения кварцевого стекла.

Хотя гидролиз SiCl4 является предпочтительным промышленным способом получения кварцевого стекла высокой чистоты в течение ряда лет, глобальное повышение внимания к защите окружающей среды привело к ужесточению правительственных постановлений, касающихся источников загрязнений и направленных на поиск сырья, менее вредного с экологической точки зрения. Постановления об источниках загрязнения требуют, чтобы HCl, побочный продукт гидролиза SiCl4, был очищен от отходящих газов перед выпуском в атмосферу. При выполнении указанного требования промышленное производство кварцевого стекла на базе галогеносодержащего сырья становится менее привлекательным с экономической точки зрения.

В качестве альтернативного способа кварцевое стекло также получали путем термического разложения и окисления силанов. Силаны представляют собой кремнийсодержащие соединения, аналогичные углеводородам, в которых кремний заменяет углерод. (Для ясности мы отметим, что силоксаны представляют собой соединения, в которых атом кислорода связан с двумя атомами кремния, т.е. Si-O-Si). Однако при проведении термического разложения и окисления требуется соблюдение определенных мер безопасности из-за интенсивной реакции, которая происходит при подаче воздуха в замкнутый контейнер с силанами. Силаны взаимодействуют с двуокисью углерода, окисью азота, кислородом и водой с образованием материалов высокой чистоты, которые являются потенциально пригодными для производства, в частности, полупроводниковых приборов. Однако силаны оказались слишком дорогостоящими и активными для промышленного применения за исключением может быть тех случаев, когда требуется мелкосерийное производство и чрезвычайно высокая чистота.

В литературе [2]-[10] описано получение окислов металла высокой чистоты и, в частности, кварцевого стекла, на базе хлорсодержащего сырья.

В литературе [11] - [14] описано также использование соединений силанов для получения кварцевого стекла высокой чистоты.

Крайне желательно как с экономической, так и с экологической точки зрения, было бы найти безгалоидные кремниевые соединения, чтобы заменить галоидосодержащее кремниевое сырье, обычно используемое для получения кварцевого стекла высокой чистоты. При использовании таких исходных материалов в качестве побочных продуктов при изготовлении стекла получались бы двуокись углерода и вода, а не вредные и коррозионно-активные Cl2 и HCl. При этом мы ссылаемся на литературу [15], [16]. Хотя это позволяет избежать образования HCl, некоторые проблемы сохраняются, в особенности, когда стекло предназначается для получения оптических волоконных волноводов. Изготовители установили, что присутствие примесей с высокой температурой кипения, например, в полиалкилсилоксановом сырье, может приводить к осаждению гелей в трубопроводе подачи парообразных реагентов в горелку или в самой горелке. Это приводит к снижению скорости осаждения сажевого брикета, который затем отверждают для получения заготовки, предназначенной для вытягивания оптического волокна.

Кроме того, макрочастицы с высокой молекулярной массой, примеси с высокой температурой кипения, могут осаждаться на заготовке оптического волокна, образуя "дефекты" или "групповые дефекты", которые отрицательно влияют на качество волокна, которое вытягивают впоследствии, и могут привести к забракованию всей заготовки.

Дефекты представляют собой мелкие пузыри (диаметром от 0,1 до 4,0 мм) в массе стекла. Они могут образовываться в кварцевом стекле какой-либо примесью, в частности неокисленным гелеобразным полиалкилсилоксаном. Очень мелкая частица силоксанового геля может стать центром образования дефекта. Силоксан окисляется при высокой температуре после осаждения на стекле, образуя отходящие газы, которые вызывают появление дефекта.

Групповые дефекты представляют собой дефекты большего размера, обнаруженные в заготовках оптических волокон. Они образуются серией дефектов в форме линии, воронки или цветка. Относительно крупная частица геля может стать центром образования группового дефекта. Удар частицы геля о пористый брикет вызывает подъем участка поверхности брикета. Поскольку групповой дефект образуется на выступающем участке, в данной зоне происходит повышенный перенос тепла. Из-за такого повышенного теплопереноса в этом месте появляется больший термофорез, вызывая рост единичного дефекта и образуя групповой дефект. Вследствие наличия группового дефекта соответствующая часть брикета для оптического волокна не может нормально отвердиться и вследствие неправильности строения заготовки получается дефектное оптическое волокно.

Таким образом, существует потребность в получении очищенной смеси полиалкилсилоксанов с очень малой концентрацией примесей и с высокой температурой кипения для производства кварцевого стекла высокой чистоты и изготавливаемых из него изделий, включая волокно для оптических волноводов. Настоящее изобретение направлено на удовлетворение этой потребности.

Настоящее изобретение направлено на получение очищенной смеси полиалкилсилоксанов, имеющей температуру кипения при атмосферных условиях примерно менее 250oC и содержащей труднокипящие примеси, включая силоксаны и силанолсилоксаны, которые имеют температуру кипения при атмосферных условиях примерно более 250oC с общей концентрацией менее 14 частей на миллион.

Кроме того, настоящее изобретение относится к способу получения очищенной смеси полиалкилсилоксанов, имеющей температуру кипения при атмосферных условиях примерно менее 250oC путем перегонки исходного полиалкилсилоксанового материала, содержащего примеси с температурой кипения при нормальных условиях примерно более 250oC с общей концентрацией по меньшей мере 14 частей на миллион при условиях, пригодных для получения смеси полиалкилсилоксанов, имеющей температуру кипения при атмосферных условиях примерно менее 250oC и содержащей примеси, которые имеют температуру кипения при атмосферных условиях примерно более 250oC с общей концентрацией менее 14 частей на миллион.

Согласно предпочтительным вариантам реализации изобретения относительно летучие, легко кипящие химические соединения с молекулярной массой, меньшей или равной молекулярной массе гексаметилциклотрисилоксана (D3), включая силанолы с низкой молекулярной массой и более предпочтительно также сам D3, тоже удаляются.

Кроме того, задачей настоящего изобретения является способ получения кварцевого стекла путем превращения в стекло очищенной смеси полиалкилсилоксанов, содержащей примеси, которые имеют температуру кипения при атмосферных условиях примерно более 250oC с общей концентрацией менее 14 частей на миллион.

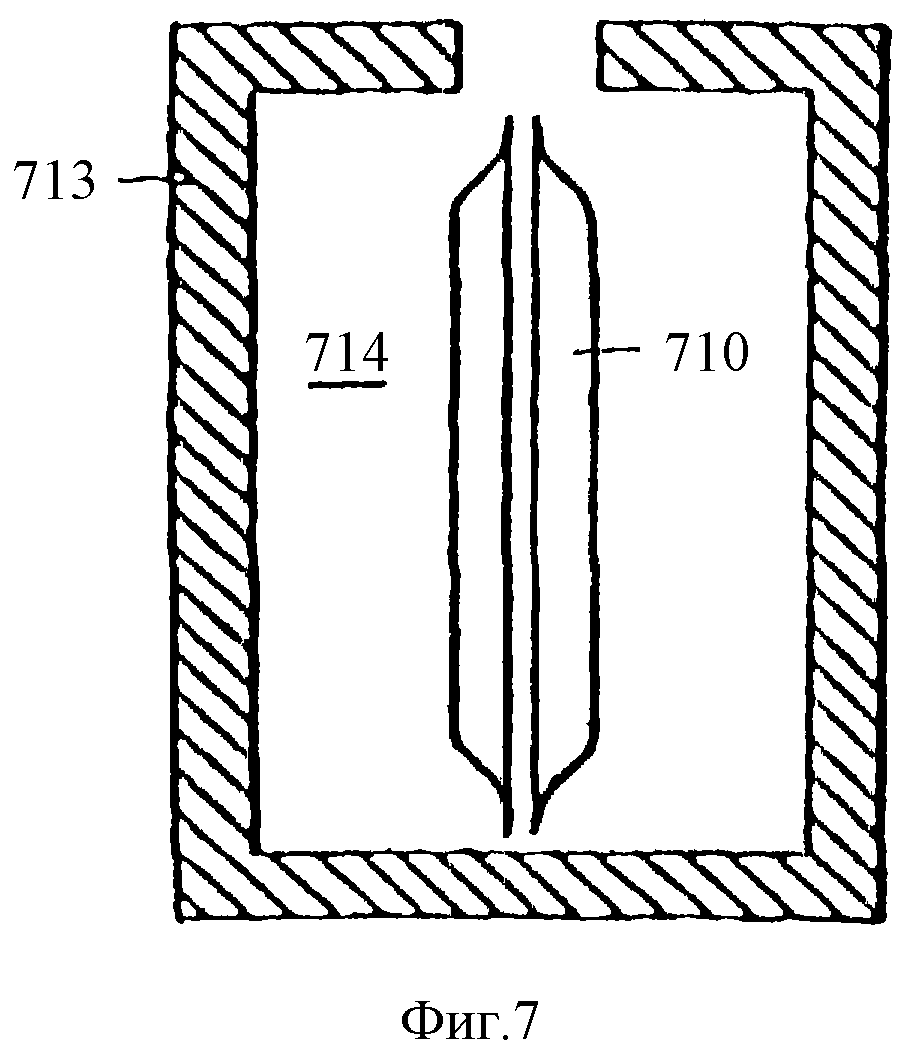

Фиг. 1 - хроматографическая кривая проникновения геля, показывающая бимодальное распределение примесей с высокой температурой кипения и высокой молекулярной массой в образце октаметилциклотетрасилоксана.

Фиг. 2 - схематическое представление способа получения кварцевого стекла в больших количествах и устройства для реализации указанного способа.

Фиг. 3 - перспективный вид первого варианта испарителя для производства оптических волноводов.

Фиг. 4 - перспективный вид второго варианта испарителя для производства оптических волноводов.

Фиг. 5 - частичный поперечный разрез третьего варианта испарителя для производства оптических волноводов.

Фиг. 6A и 6B - схематическое представление способа осаждения сажи кремнезема на вращающейся оправке с целью получения пористой заготовки или брикета, а также устройства для реализации указанного способа.

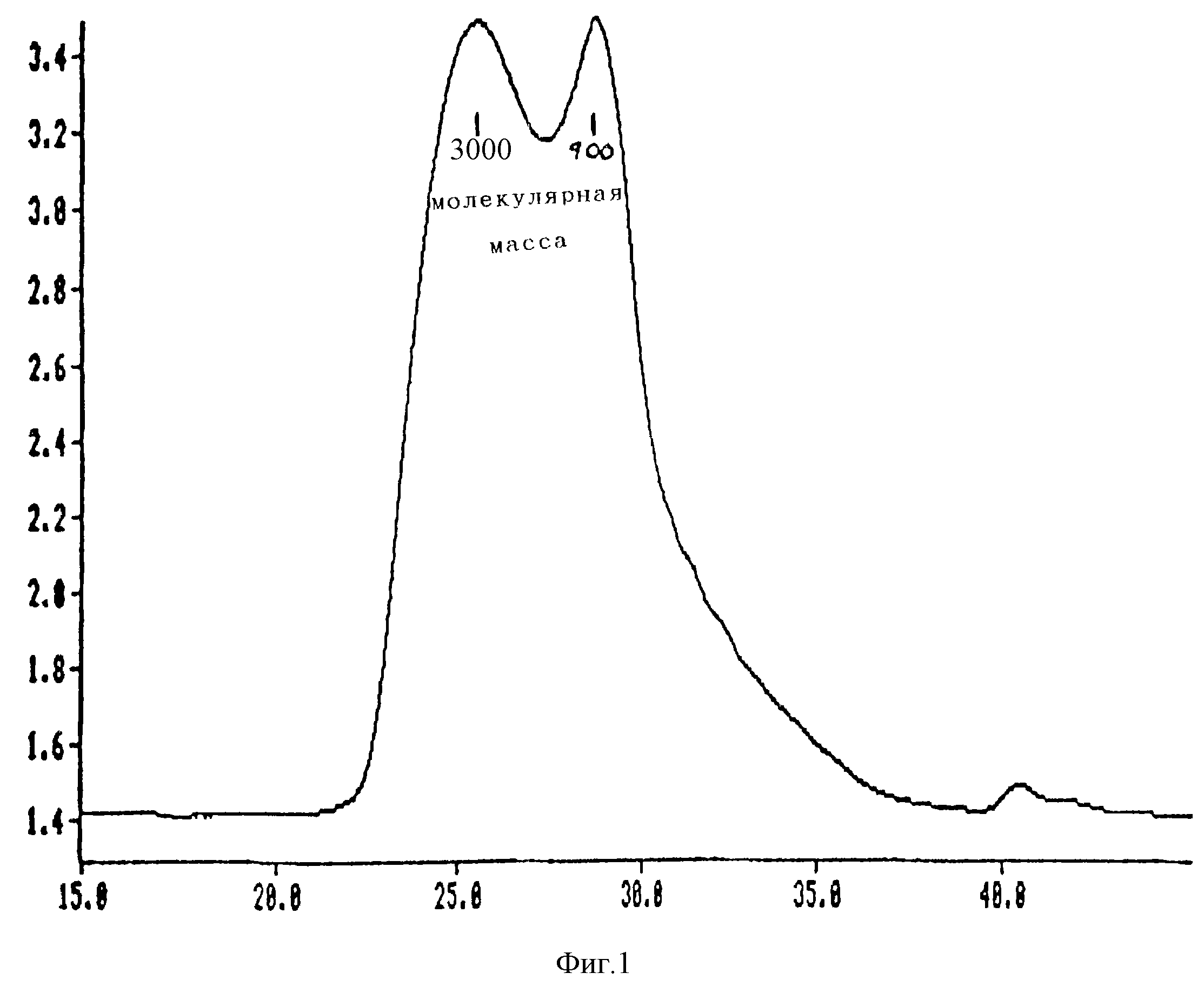

Фиг. 7 - схематическое представление нагревательной камеры, в которой пористая заготовка поджигается в атмосфере гелия и хлора для полного уплотнения в беспористое тело.

Фиг. 8 - схематический поперечный разрез вертикального испарителя для соединений, содержащих кремний.

Хотя полиалкилсилоксаны в качестве сырья для производства кварцевого стекла имеют, как указано выше, важные преимущества над обычно используемым SiCl4, при их использовании возникают существенные практические трудности. Доступные в промышленных масштабах силоксаны, в частности октаметилциклотетразилсилоксан, содержат примеси с высокой температурой кипения в концентрации до 200 частей на миллион или более того. Присутствие таких примесей в силоксановом сырье приводит к появлению осадков в трубопроводах системы подачи пара, что вызывает существенное снижение скорости осаждения сажи из горелки. Эта проблема усугубляется, когда окислительный газ, в частности кислород, включается в поток парообразного реагента, поскольку окислители могут катализировать полимеризацию силоксанового сырья. Кроме того, попадание примесей в сажу может привести к образованию дефектов в заготовках стекла. В случае типичной 100-километровой уплотненной заготовки, имеющей диаметр 70 миллиметров (мм) и длину 0,8 метра (м), наличие группового поверхностного дефекта заготовки обычно приводит к потере 5 километров волокна при вытягивании. В случае уплотненной заготовки большего размера отрицательный эффект одного группового дефекта будет, соответственно, более высоким. В 250-километровой уплотненной заготовке диаметром 90 мм и длиной 1,8 м один групповой дефект на поверхности обычно приводит к потере 8 километров волокна при вытягивании.

Присутствие в полиалкилсилоксановом сырье для производства кварцевого стекла примесей с высокой температурой кипения вызывает серьезные проблемы, если парциальное давление примесей превышает давление пара испаряемого полиалкилсилоксана. При этих условиях все примеси не испаряются и имеют тенденцию к образованию гелей на поверхности испарителя. С другой стороны, если парциальное давление примесей ниже, чем давление пара испаряемого полиалкилсилоксана, проблемы загрязнения не возникает, поскольку условия испарения являются достаточными для полного испарения сырья.

При обычных способах

гидролиза полиалкилсилоксанового соединения получается смесь полиалкилсилоксанов и силанолов. Указанную смесь полиалкилсилоксанов и

силанолов подвергают дистилляции с целью отделения от смеси большей

части силанолов. Этого можно достичь с помощью одной или нескольких последовательных операций дистилляции. Полученный дистиллят

пропускают сначала через угольный фильтр, а затем через молекулярный

ситовый фильтр, получая при этом исходный полиалкилсилоксановый материал, который затем очищают путем удаления примесей с высокой

температурой кипения. Контактирование силанов и силоксанов с древесным

углем и пропускание через молекулярное сито описано в литературе [17], на которую мы ссылаемся. Не желая быть связанными

теоретическими положениями, мы предполагаем, что операции фильтрации через

уголь и обработки молекулярным ситом в сочетании с настоящим изобретением в качестве побочного эффекта приводят к

образованию по меньшей мере части примесей с высокой температурой кипения в исходном

полиалкилсилоксановом материале. Предполагается, что это увеличенное содержание примесей является результатом

реакций конденсации, в которых участвуют примеси с более низкой температурой кипения,

возможно, включая силанолы, с получением линейных или циклических соединений с высокой температурой кипения.

Такая реакция конденсации протекает следующим образом:

HO-[Si(CH3)2-O]m-H+HO[Si(CH3)2-O]n-H HO-[Si(CH3)2-O]m-n-H + H2O.

Именно наличие этих примесей в концентрации 14 частей на миллион и более вызывает указанные выше загрязнения и проблемы с качеством продукта. Задачей настоящего изобретения является снижение концентрации таких примесей до величины менее 14 частей на миллион (практически 0,25 и менее частей на миллион) путем дистилляции.

В предпочтительных вариантах реализации изобретения полиалкилсилоксаны сначала проходят через

слой угля, а затем через слой молекулярного сита. Как известно, угольный слой может являться

катализатором полимеризации силанолов, в результате которой получаются соединения с высокой молекулярной

массой. Затем молекулярное сито захватывает эти соединения вследствие чрезвычайно большого

размера их молекул. В соответствии с настоящим изобретением исходный полиалкилсилоксановый материал,

содержащий примеси с температурой кипения более примерно 250oC при атмосферных условиях,

подвергают дистилляции для получения очищенной полиалкилсилоксановой смеси с температурой кипения

ниже примерно 250oC при атмосферных условиях. Общая концентрация примесей с высокой

температурой кипения в исходном материале составляет по меньшей мере 14 частей на миллион и может

достигать примерно 200 частей на миллион и даже более. Дистилляция, осуществляемая при температуре,

при которой давление пара полиалкилсилоксанового продукта превышает общее давление дистилляции,

может происходить либо при практически атмосферном давлении, либо при пониженном давлении в вакууме. В

результате получается очищенная полиалкилсилоксановая смесь с общей концентрацией примесей с

высокой температурой кипения менее 14 частей на миллион, предпочтительно - менее 6 частей на миллион,

более предпочтительно - менее 2 частей на миллион, и наиболее предпочтительно - менее 0,25 частей

на миллион. Очищенная полиалкилсилоксановая смесь может иметь либо линейную (например,

гексаметилдисилоксан), либо циклическую молекулярную структуру, однако предпочтительным является

полиметилциклосилоксан, выбранный из группы, которая состоит из:

гексаметилциклотрисилоксана

(D3),

октаметилциклотетрасилоксана (D4),

декаметилциклопентасилоксана (D5),

додекаметилциклогексасилоксана (D6) и их смеси.

(Обозначения D3, D4, D5, D6 и т.д. представляют собой примеры системы обозначения силоксанов Дженерал Электрик Ко., при этом D означает группу ((CH3)2Si]-О-).

Октаметилциклотетрасилоксан (D4) особенно предпочтителен для использования согласно настоящему изобретению. Додекаметилциклогексасилоксан (D6) является приемлемым, но наименее предпочтительным из всего указанного циклического ряда. Предварительная обработка полиметилциклосилоксанов описана в литературе [18] , на которую мы ссылаемся. К полиалкилсилоксанам согласно настоящему изобретению относятся также полиметилгидроциклосилоксаны, имеющие водородные группы, а также метильные группы, присоединенные к атомам кремния. Так, например, половину метильных групп в октаметилциклотетрасилоксане можно заменить группами водорода, чтобы получить тетраметилциклотетрасилоксан. Кроме того, этильные группы можно заменить полностью или частично метильными или водородными группами.

Если в очищенной смеси полиалкилсилоксанов доминирует октаметилциклотетрасилоксан, перегонку предпочтительно производят при условиях, когда давление пара октаметилциклотетрасилоксана в торах превышает ехр (15,56055- 3128,52/(Т-98,093)) и в паскалях превышает ехр (20,4534- 3128,52/(Т-98,093)), где Т - температура дистилляции в градусах Кельвина. Отделенные примеси с высокой температурой кипения обычно имеют бимодальное распределение компонентов, средние молекулярные массы которых превышают примерно 900 г/моль. Такое распределение для типичного образца октаметилциклотетрасилоксана представлено на фиг. 1, где показана относительная высота пика концентрации компонентов, имеющих заданную молекулярную массу, во время пропускания образца полиалкилсилоксана через хроматографическую колонну в зависимости от времени в минутах. Компоненты с относительно высокой молекулярной массой быстро проходят через гель. Компоненты с относительно низкой молекулярной массой проходят через гель более медленно.

Концентрацию примесей с высокой температурой кипения в полиалкилсилоксановом материале можно определить двумя альтернативными способами.

В первом (предпочтительном) способе взвешенное количество полиалкилсилоксанового материала помещают в круглодонную колбу, соединенную с вращающимся испарителем. Колбу помещают в нагреваемую водяную или масляную баню, и материал концентрируют под вакуумом до получения небольшого количества маслянистого осадка.

Этот осадок переносят в колбу меньшего размера, используя небольшое количество толуола, а затем снова концентрируют растворенный в толуоле материал до получения масла. После переноса с помощью толуола во вторую калиброванную колбу с последующим реконцентрированием маслянистый осадок взвешивают, что позволяет определить концентрацию высококипящих примесей в полиалкилсилоксановом материале. Аликвотную пробу этого осадка, растворенную в толуоле, подвергают гельпроникающему хроматографическому анализу для определения молекулярно-массового распределения высококипящих примесей.

Во втором альтернативном способе определения концентрации высококипящих примесей в полиалкилсилоксановом материале используют испарительный рассеянного света детектор (ИСД). Оборудование для реализации этого способа выпускается промышленностью и включает детектор Alltech Varex МКIII, насос Alltech 426 HPLC и автоматический пробоотборник Alltech 570. Образец полиалкилсилоксанового материала распыляют в находящемся под давлением газе, в частности в азоте, и распыленный материал пропускают через детектор, соединенный с насосом. Клистрон детектора отраженного света, снабженного источником лазерного излучения, устанавливают в диапазоне примерно 65-85oC, предпочтительно около 75oC. Лазерное излучение, отражаемое частицами распыленного образца детектируется, при этом генерируется и детектируется аналоговый сигнал, пропорциональный интенсивности излучения. Отклик детектора представляет собой пик, который может быть отображен либо самописцем, либо хроматографическим интегратором. Количественной характеристикой может служить либо высота пика, либо его площадь, предпочтительно интегрирование по площади. Способ ИСД является быстрым и удобным, однако он не дает информации о молекулярно-массовом распределении компонентов примесей.

Как отмечалось выше, высококипящие примеси могут представлять собой силоксаны или силанолсилоксаны. Эти силоксановые примеси могут включать циклические полиалкилсилоксаны с температурой кипения при атмосферных условиях, превышающей 250oC. Додекаметилциклогексасилоксан (D6) имеет температуру кипения ниже 250oC и поэтому не относится к таким примесям, в то время как тетродекаметилциклогептасилоксан (D7), температура кипения которого превышает 250oC, является такой примесью.

В присутствии воды

циклический полиалкилсилоксан может вступать в реакцию раскрытия кольца и образовывать линейный

силанолсилоксан, как показано ниже суммарным уравнением реакции:

[R'R''SiO]x + НО

HO-[R'R''SiO]x-H,

где R' и R'' - алкильные группы.

Линейные

дисиланолсилоксановые соединения, получаемые при раскрытии кольца предпочтительных

полиметилциклосилоксанов, в частности D4 или D5 (x в вышеуказанном уравнении реакции равен 4 или 5, соответственно),

имеют существенно более низкую летучесть по сравнению с последними соединениями,

поэтому можно ожидать появления вредных гелевых отложений в трубопроводах подачи парообразных реагентов или на горелке,

которую применяют при производстве кварцевого стекла. Кроме того, дисиланольные

соединения, получаемые при описанной выше реакции гидролиза, сами являются высокоактивными промежуточными продуктами,

которые легко вступают в реакции конденсации с исходными циклосилоксановыми

соединениями, образуя продукты конденсации с высокой температурой кипения, как показано ниже суммарным уравнением

реакции:

HO-[R'R''SiO]x-H + [R'R''SiO]x

HO-[R'R''SiO]2x-H.

Такие материалы с высокой температурой кипения и низкой летучестью, с циклической или нециклической структурой с очень большой вероятностью будут давать отложения на производственном оборудовании. Поэтому в соответствии с изобретением необходимо обеспечить получение полиалкилсилоксанового сырья, содержащего очень низкие концентрации указанных примесей с высокой температурой кипения, чтобы обеспечить эффективное получение сажи.

Соединения с низкой температурой кипения, которые остаются в составе полиалкилсилоксановой смеси, могут включать гексаметилциклотрисилоксан (D3) и силанолы с молекулярной массой 250 грамм/моль или менее. Силанольные материалы очень быстро образуют отложения SiO2 и полиалкилсилоксановых гелей в паропроводах полиалкилсилоксана и на горелках. D3 имеет относительно большую тенденцию к разложению, чем D4, D5 или D6, образуя, в частности, SiO2, которая может затем осаждаться в паропроводах полиалкилсилоксана и на горелках. При этом горелки локализуются и не перемещаются по всей длине мишени, предназначенной для отложения сажи, отложения сажи получаются неоднородными, что приводит к неоднородности продуктов. В предпочтительных вариантах реализации эти силанолы с низкой молекулярной массой удаляют как составную часть дистиллята согласно изобретению. Более предпочтительно D3 также удаляют, хотя мы полагаем, что силанолы представляют собой более значительную проблему. Эти относительно летучие материалы будут испаряться в начале процесса дистилляции, а затем удаляться. Предпочтительно снижать концентрацию D3 и силанолов с низкой молекулярной массой до величины, меньшей, чем примерно 7000 частей на миллион. Еще более предпочтительно снижать их концентрацию до величины, меньшей, чем примерно 100 частей на миллион. Существующая технология не дает возможности отдельно определять концентрации D3 и силанолов с низкой молекулярной массой.

Кроме того, настоящее изобретение включает способ получения кварцевого стекла. Способ обеспечивает получение и превращение в кварцевое стекло очищенной полиалкилсилоксановой смеси, имеющей температуру кипения менее чем примерно 250oC при атмосферных условиях и содержащей примеси с температурой кипения более чем примерно 250oC при атмосферных условиях с общей концентрацией менее 14 частей на миллион, предпочтительно - менее 6 частей на миллион, более предпочтительно - менее 2 частей на миллион, и наиболее предпочтительно - менее 0,25 частей на миллион. Очищенную полиалкилсилоксановую смесь, которая требуется для производства кварцевого стекла, получают описанным выше способом.

В очищенную полиалкилсилоксановую смесь может быть введена присадка путем смешивания с соединением, способным к превращению путем окисления или пламенного гидролиза в P2O5 и/или в оксид металла с металлическим компонентом, выбранным из группы IA, IB, IIA, IIB, IIIA, IIIB, IVA, IVB, VA, редкоземельных элементов и их смесей. Предпочтительные оксиды присадок включают Al2O3, B2O3, GeO2, P2O5 и TiO2.

В предпочтительных вариантах реализации очищенную полиалкилсилоксановую смесь кроме этого стабилизируют для предупреждения разложения перед конечным использованием путем распыления с инертным газом, например с азотом, с целью удаления растворенного кислорода и воды. Кислород и вода могут, конечно, реагировать с полиалкилсилоксаном, разлагая его, что приводит не только к появлению в смеси нежелательных компонентов с низкой молекулярной массой, но и может повышать содержание химически активных компонентов, способных полимеризоваться и вызывать гелеобразование.

Очищенную полиалкилсилоксановую смесь обычно превращают в кварцевое стекло путем создания газового потока, содержащего указанную очищенную полиалкилсилоксановую смесь. Отметим, кстати, что в альтернативном случае полиалкилсилоксановую смесь можно подавать к горелке в жидкой форме, как описано в литературе [19] , на которую мы ссылаемся. Возвращаясь к предмету обсуждения, укажем, что газовый поток затем окисляют, превращая полиалкилсилоксановую смесь в тонкодисперсную аморфную сажу, которая осаждается, образуя пористую массу. Газовый поток получают путем распыления или испарения очищенной полиалкилсилоксановой смеси в газе-носителе, в частности, в окислительном, горючем, инертном газе или в их смеси. В особенности пригодными газами являются водород, азот, кислород или их смеси. Если выбранный газ-носитель не является инертным, и в особенности, если он является таким окислителем, как кислород, газ-носитель следует смешивать с полиалкилсилоксановой смесью непосредственно перед сжиганием.

Газовый поток окисляется при его пропускании через пламя горелки о присутствии кислорода. Сажа может осаждаться на стационарной затравке, внутри нее или на другой обычной мишени известного типа. Предпочтительно осаждение сажи на вращающейся оправке. Получающуюся при этом пористую массу можно затем превратить в плотную массу кварцевого стекла путем нагрева в печи, содержащей гелий и хлор. Согласно изобретению полученный продукт кварцевого стекла может быть подвергнут последующей обработке, например, путем вытягивания оптических волокон.

Обычный способ, используемый для получения слитков кварцевого стекла, содержит одну операцию, в то время как обычный способ парового осаждения, применяемый для производства кварцевого стекла для оптических волноводов, состоит из трех операций.

При обычном способе получения слитков газ-носитель барботирует через сырье, в котором поддерживается заданная температура. Парообразный реагент поступает в газ- носитель и подается в зону реакции. В зоне реакции размещают ряд горелок, в которых происходит сжигание и окисление парообразного реагента обычно при температуре, превышающей 1700oC.

Описанную выше систему иллюстрирует фиг. 2, на которой показано сырье 201, содержащее очищенную полиалкилсилоксановую смесь, согласно изобретению сжигаемую в промышленной печи для получения заготовок кварцевого стекла высокой чистоты. Инертный, горючий, окислительный газ или их смесь используют в качестве газа-носителя 200, а байпасный поток 202 газа, выбранного из той же самой группы, подают для предотвращения насыщения парообразного потока. Реагент испаряется при барботировании газа-носителя 200 через сырье 201 с помощью устройства, описанного в вышеуказанной литературе. Далее реагент проходит через распределительный механизм 203 в зону реакции, где в непосредственной близости от свода 205 печи размещен ряд горелок 204. В этих горелках реагент соединяется с топливно-кислородной смесью О, а затем сжигается и окисляется при температурах, превышающих 1700oC. Сажа высокой чистоты, содержащая оксид металла, поступает вниз через огнеупорный свод 205 печи, где она немедленно осаждается и уплотняется до беспористой массы на затравке 206. Хорошо известно, что для обработки сырья требуются устройство и система подачи, которые способны обеспечить испарение сырья и подачу его к горелкам в парообразном состоянии.

В большинстве способов, разработанных в современной промышленности для производства оптических волноводов, используется принцип химического осаждения из паровой фазы (ХОПФ) или его модификации. Пары прекурсора поступают в поток газа-носителя, а затем проходят через пламя горелки, которое обычно представляет собой смесь природного газа и кислорода и часто содержит избыток кислорода. Пар в смеси превращается в соответствующие окислы при выходе из сопла горелки, образуя поток летучих газов и тонкодисперсные аморфные сферические агрегаты, называемые сажей. Сажа собирается на оправке, на затравке или внутри нее, осаждаясь тонкими слоями. Окончательный продукт осаждения сажи, пористый брикет, подвергается воздействию высокой температуры, в результате чего брикет уплотняется и превращается в беспористое монолитное стеклообразное тело. Операции окисления, осаждения сажи и уплотнения могут выполняться последовательно или одновременно, как описано в литературе [15] и [20].

Способ изготовления оптических волноводов, применяемый в обычной практике, содержит три операции.

На первой операции производится окисление реагентов сырья с образованием тонкодисперсных аморфных сферических частиц сажи, осаждаемых на подложке. На второй операции полученная заготовка или брикет подвергается последовательной термообработке в атмосфере гелий/хлор до полного затвердения. На третьей окончательной операции применяется обычная технология вытягивания волокон для получения из брикета оптического волноводного волокна.

Первую операцию этого процесса можно выполнить различными путями.

В одном из вариантов выполнения первой операции реагент в жидкой форме поступает к распределителю потока, который подает жидкость к одному концу испарительного устройства. Жидкость в виде тонкой пленки стекает по нагретой наклонной поверхности ко второму концу устройства. Достигая второго конца, жидкость превращается в пар и подается в горелку для окисления до частиц сажи. Этот вариант реализации описан в литературе [21] и представлен на фигуре 3.

Испаритель 315 на фиг. 3 содержит испарительную камеру 321, закрытую верхней стенкой 322, нижней стенкой 323, боковыми стенками 324 и 325, а также торцевыми стенками 326 и 327. Распределитель потока 328, имеющий множество U-образных каналов 329 расположен вблизи торцевой стенки 326, при этом пространство между распределителем потока 328 и торцевой стенкой 326 образует резервуар 330 для жидкости. Отверстие 332 для входа жидкости расположено в дне резервуара 330, а отверстие 335 для выхода пара расположено в верхней стенке 332 около торцевой стенки 327.

Реагентную жидкость подают в отверстие 332. Когда уровень жидкости поднимается выше штриховой линии 333, она начинает протекать по каналам 329 и равномерно распределяется в камере 321 между стенками 324 и 325. Опорные средства 336 поднимают один конец испарителя таким образом, чтобы сориентировать его под углом p относительно горизонтали и обеспечить стекание жидкости к торцевой стенке 327. При этом образуется пленка 338, максимальная толщина t которой зависит от таких параметров, как поверхностное натяжение, плотность, вязкость и угол р. В отличие от тех испарителей, в которых пленка ограничивается зазором между двумя параллельными поверхностями, паровая и жидкая фазы пленки 338 разделяются поверхностью, которая параллельна или почти параллельна поверхности дна 323. Толщина пленки t должна быть достаточно малой, чтобы в жидкой пленке 338 не могли образовываться пузыри.

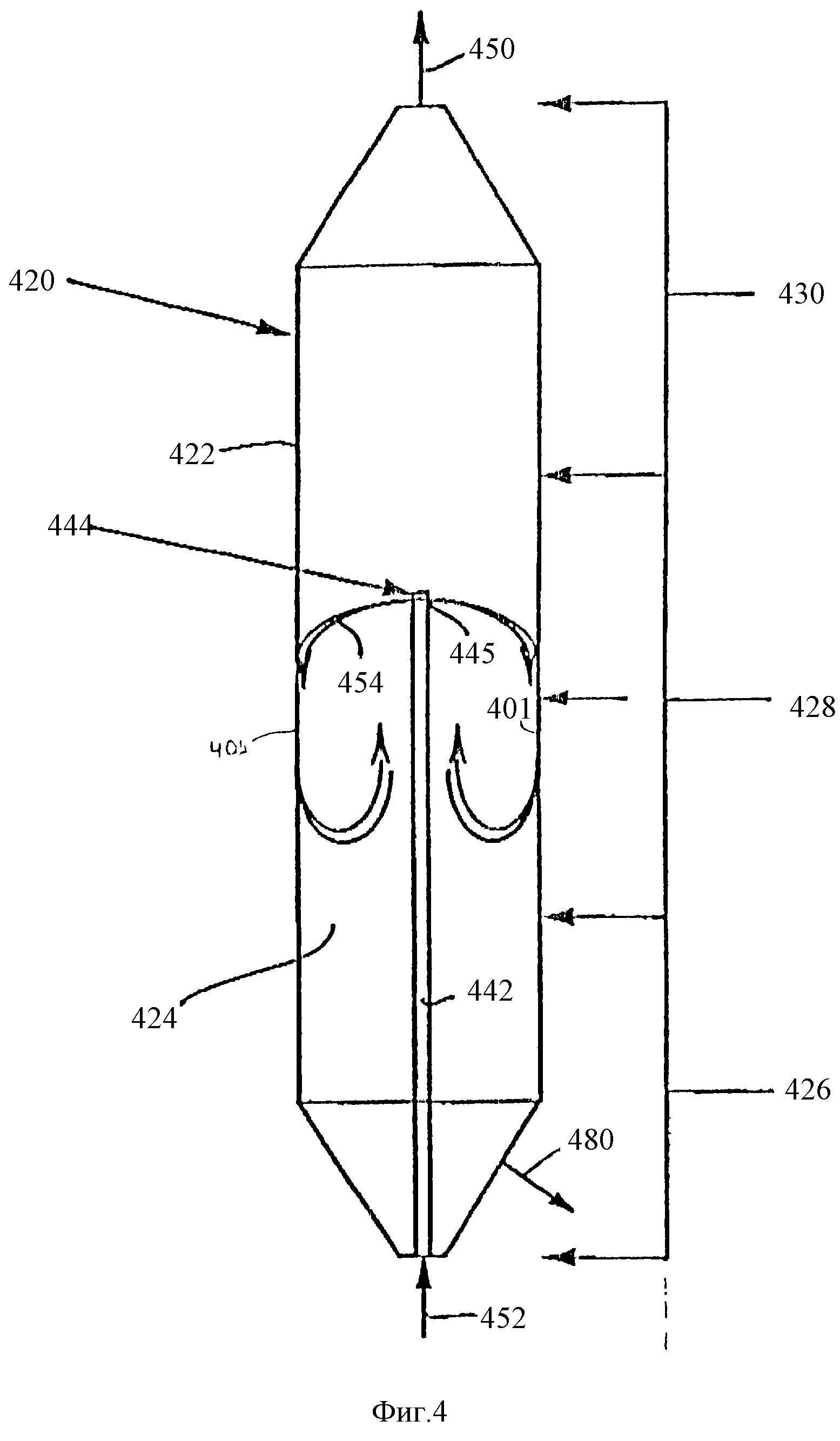

Второй вариант реализации первой операции также предусматривает использование испарителя. Он представляет собой вертикально расположенную расширительную камеру, испарение в которой происходит при распылении реагента на нагретые внутренние стенки испарителя. Этот вариант описан в литературе [22] и представлен на фигуре 4.

Как показано на фиг. 4, предварительно нагретый жидкий реагент подается в расширительную камеру 420 по трубопроводу 452 и вертикальному полому стержню 442. Реагент распыляется через отверстия 445 стержня 442 на нагретые стенки 420 камеры в зоне 401. Часть жидкого реагента испаряется при входе во внутреннюю часть камеры 420 вследствие перепада давления между внутренней частью стержня и внутренней частью камеры. Остальная часть жидкого реагента образует распыленные частицы, которые проходят через внутреннюю часть 424 камеры и вступают в контакт со стенкой 422. Это приводит к испарению оставшейся части жидкости, и пар выпускается через выходное отверстие 450. Камера 422 содержит зону 426 сбора геля, среднюю зону 428 испарения и зону 430 перегрева. Зона 426 имеет отверстие 480 для удаления продуктов с высокой молекулярной массой, которые могут образовывать гель.

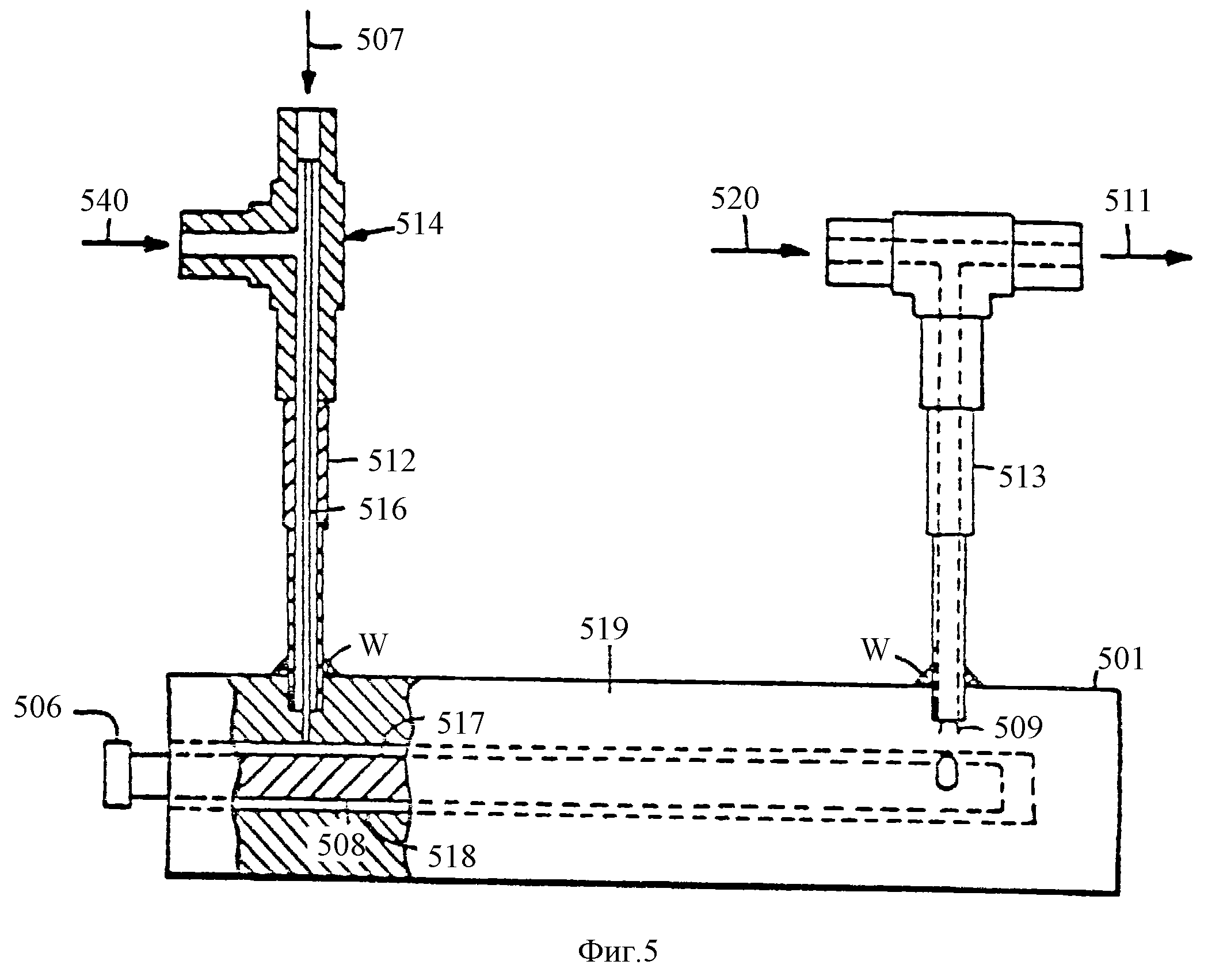

В третьем варианте реализации первой операции жидкий реагент подают в плоскую испарительную камеру. В этой камере жидкость принимает форму тонкой пленки, испаряется и смешивается с газом, выбранным из группы, которая состоит из инертного газа, горючего газа, окислительного газа и их смеси, и подаваемым в окислительную горелку. Этот вариант описан в литературе [23], на которую мы ссылаемся, и представлен на фиг. 5.

Как показано на фиг. 5, жидкость подается в плоскую испарительную камеру 501 по вертикальной трубе 516, проходящей внутри внешней трубы 512, непосредственно на внутреннюю поверхность 517 нагревательного элемента 506, расположенного внутри плоской испарительной камеры 501. Жидкость подают через верхнюю часть трубы 516 из питающей магистрали 507 при регулируемой скорости потока таким образом, чтобы жидкость образовывала тонкую пленку непосредственно на внутренней поверхности 517, обеспечивая равномерное испарение без каких-либо колебаний. Труба 516 может быть оснащена вертикальной трубой 512, имеющей внутренний диаметр 1/16 дюйма и соединенной с тройником, имеющим внутренний диаметр 1/4 дюйма, и трубопроводом 514 для подачи жидкости непосредственно на внутреннюю поверхность 517 в виде тонкой пленки.

Плоская испарительная камера 501 нагревается нагревательным элементом 501 и цилиндром 519 камеры. Цилиндр 519 камеры может иметь несколько различных конструктивных вариантов, например, содержать стержень, проходящий внутри цилиндра, или спаренные параллельные плоские пластины, температура нагревательного элемента 506 поддерживается ниже температуры, при которой происходит разделение или кипение пленки жидкости.

Еще один конструктивный вариант испарителя описан в литературе [24]. Этот вариант, как показано на фиг. 8, содержит испаритель (пленочный испаритель) 813 для безгалоидных, кремнийсодержащих жидких реагентов, используемых для получения брикетов. Испаритель содержит множество колонн 822, расположенных плотным слоем вокруг центральной трубы 824. Смесь жидкого реагента, в частности, октаметилциклотетрасилоксана, и газа, в частности кислорода, распыляется сверху на поверхность 854 колонн 822 через комплект распылительных форсунок 832. Жидкий реагент испаряется до тех пор, пока не будет достигнута температура точки росы, при которой жидкий реагент полностью превращается в пар. Смесь пар/газ образуется на верхней поверхности 856 колонн 822, где направление ее потока меняется с нисходящего на восходящее. Это изменение направления потока обеспечивает отделение компонентов 846 с высокой молекулярной массой, присутствующих в октаметилциклотетрасилоксане, от смеси пар/газ. Смесь пар/газ выходит из испарителя 813 через центральную трубу 842 и поступает к сажеобразующим горелкам.

В альтернативном варианте на первой операции производства оптического волокна газ-носитель барботирует через жидкое сырье, в котором поддерживается постоянная температура. Возможен также вариант с раздельным нагреванием компонентов жидкости до постоянной температуры, при которой образуется достаточное давление пара для обеспечения разумной скорости осаждения, и последующим объединением пара отдельных компонентов. Полученный при этом парообразный реагент транспортируется газом-носителем, который может представлять собой инертный газ, горючий газ, окислительный газ или их смеси, в зону реакции, в частности, к горелке, где газовый поток сжигается в пламени горелки. В присутствии кислорода парообразные реагенты превращаются в соответствующие окислы и, выходя из отверстия горелки, создают газовый поток, содержащий тонкодисперсные аморфные сферические частицы сажи, которые осаждаются на подложке, образуя пористую заготовку или брикет из непрозрачного белого осадка кремнезема.

Как показано на фиг.6A, сырье 607 содержит очищенное соединение согласно настоящему изобретению в стандартном процессе, применяемом для получения оптических волноводов. В качестве газа- носителя 611 может использоваться, например, инертный газ, горючий газ, окислительный газ или их смеси. Предпочтительно в качестве газа- носителя 611 используют азот, а в качестве топлива для пламенной горелки - метан/кислород, при этом сжигание и окисление происходит в горелке 608. Получающаяся в результате сажа осаждается на вращающейся оправке 609, образуя брикет или заготовку 610 кварцевой сажи, показанной на фиг. 6B. После этого заготовку подвергают термообработке, как показано на фиг. 7, в уплотнительной печи 713 в атмосфере 714, предпочтительно содержащей He/Cl2, до полного уплотнения. После этого может быть использована обычная технология вытягивания волокна для получения оптических волоконных волноводов из уплотненной заготовки.

Согласно изобретению можно получить оптический волноводный элемент альтернативным способом. На первой операции сажу наносят на плоскую подложку, получая базовый плакирующий слой, а затем осаждают сажу двумя последовательными операциями из двух растворов реагентов, чтобы получить сердцевинный и поверхностный слои над плакирующим слоем на подложке. Полученную в результате массу подвергают уплотнению. Схему желаемых дорожек оптического волноводного элемента изготавливают способом фотолитографии с последующим травлением и получением желаемых волноводов, наложенных на подложку. Далее на элемент наносят покрытие и уплотняют его. Во втором аналогичном способе в финишное покрытие вводят присадки, чтобы его коэффициент отражения был таким же, как коэффициент отражения предварительно осажденного слоя, но его температура плавления была бы более низкой, таким образом, он будет легко растекаться в процессе уплотнения при температуре, не представляющей опасности повреждения предварительно осажденных волноводов. В еще одном, третьем способе из заготовки вытягивают стержни, на которые накладывают волноводы, как описано выше (см. литературу [25] и [26]).

Кроме того, продукт из плавленого кварцевого стекла согласно настоящему изобретению может использоваться для изготовления ступенчатых линз или других оптических элементов, в частности обычных линз.

Примеры

Приведенные ниже примеры

иллюстрируют изобретение.

Пример 1. Перегонка полиалкилсилоксанового материала, содержащего октаметилциклотетрасилоксан, при

атмосферном давлении

В пятилитровую колбу,

снабженную нагревательной рубашкой, дистилляционной насадкой, холодильником, приемной колбой, линией продувки азотом и двумя термометрами для

измерения температуры в колбе и в насадке, загрузили 4000

мл материала, содержащего октаметилциклотетрасилоксан (D-244) производства компании Dow Corning и примеси в концентрации 110 частей на

миллион с молекулярной массой, превышающей 520 г/моль.

Концентрацию таких высококипящих примесей определяли описанным выше способом с использованием вращающегося испарителя.

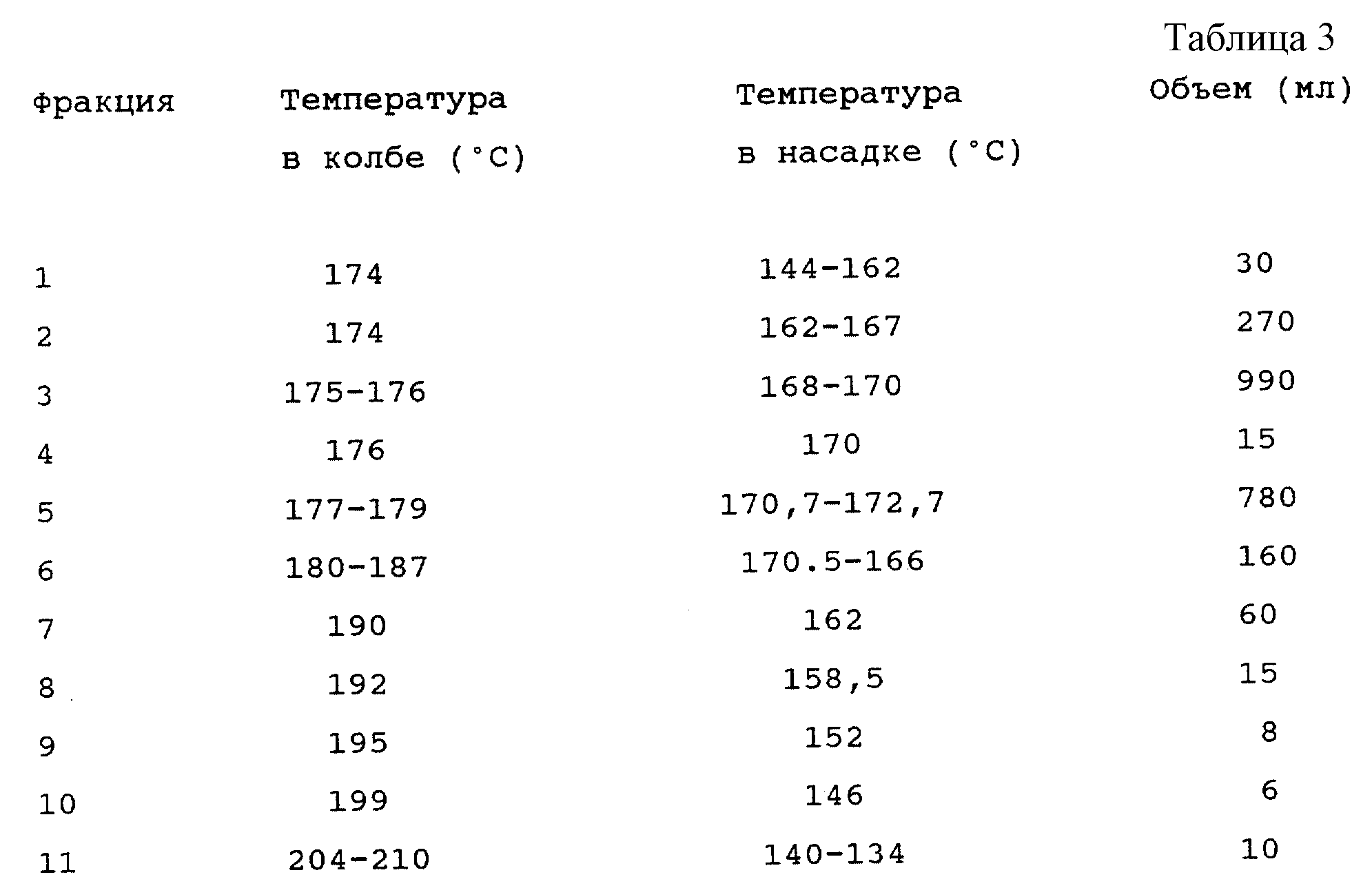

Перегонку проводили при атмосферном давлении (примерно около 350 метров над уровнем моря) с использованием продувки азотом, чтобы исключить присутствие кислорода, при этом получили следующие фракции (см. табл. 1).

Анализ фракций дистиллята 1 - 4 дал следующие концентрации высококипящих примесей (см. табл. 2).

Таким образом, в результате перегонки при атмосферном давлении получили очищенный полиалкилсилоксановый материал (т.е. фракции 1-4) со значительно сниженным уровнем высококипящих примесей по сравнению с исходным материалом.

Пример 2. Перегонка

полиалкилсилоксанового материала, содержащего

октаметилциклотетрасилоксан, при атмосферном давлении

Перегонку примерно 2,5 л материала, содержащего октаметилциклотетрасилоксан D-244

производства Dow Corning и примеси, провели при

атмосферном давлении (около 350 метров над уровнем моря) на такой же дистилляционной установке, как описано в примере 1.

При этом получили следующие фракции дистиллята (см. табл. 3).

Фракцию 3, которую получили при скорости около 15,5 мл/мин, разделили на две порции, которые концентрировали при пониженном давлении с использованием колбы емкостью 1 литр, соединенной с роторным испарителем, до общего объема около 5 мл. Этот осадок перенесли в сосуд емкостью 50 мл, используя две порции толуола. Раствор толуола реконцентрировали на роторном испарителе до состояния масла. Гельпроникающая хроматография данного масла, проведенная описанным выше способом, не показала присутствия материала с высокой температурой кипения в обнаруживаемом количестве. Таким образом, перегонка полиалкилсилоксанового материала, содержащего октаметилциклотетрасилоксан, оказалась эффективной для удаления присутствовавших в нем примесей с высокой температурой кипения.

Пример 3. Усовершенствованный способ получения заготовок кварцевого стекла из очищенного октаметилциклотетрасилоксана с

низкими концентрациями высококипящих примесей

Заготовки

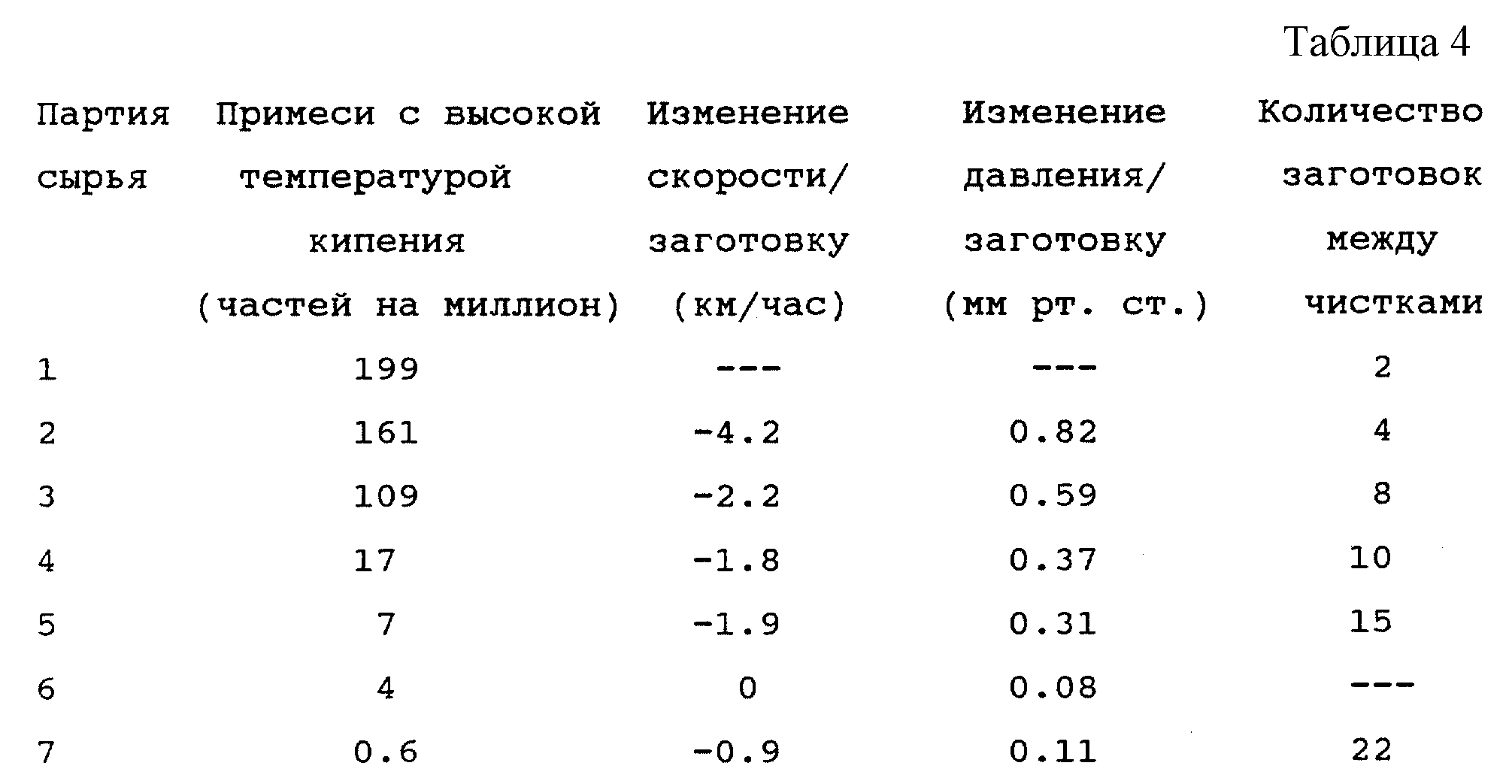

кварцевого стекла получили из нескольких партий октаметилциклотетрасилоксанового сырья, содержащих различные концентрации примесей с

высокой температурой кипения. Для каждой партии сырья измеряли

изменения скорости и давления при получении каждой заготовки. Кроме того, определяли количество заготовок, которые можно было получить

между проведением необходимых чисток горелок с помощью щетки, а

также отмечали внешний вид испарительных трубок горелок после сжигания сырья.

Ниже приведены результаты этих испытаний (см. табл. 4).

Полученные данные свидетельствуют о существенном улучшении изменений скорости и давления на заготовку по мере снижения концентрации примесей с высокой температурой кипения в сырье от 199 до 161 и далее до 109, 17, 7, 4 и 0,6 на миллион частой. Кроме того, отмечалось значительное снижение потребности в техническом обслуживании горелок при снижении концентрации примесей с высокой температурой кипения. Так, например, из партии 1 сырья, которая содержала примеси с высокой температурой кипения в концентрации 199 частей на миллион, удалось получить только две заготовки, после чего потребовалась очистка горелок щеткой. Из партии 4 сырья, в которой концентрация примесей с высокой температурой кипения составляла 17 частей на миллион, было получено 10 заготовок до проведения необходимой очистки горелок. При использовании партии сырья 7 с концентрацией примесей с высокой температурой кипения всего лишь 0,06 частей на миллион, было получено 22 заготовки перед тем, как потребовалось техническое обслуживание горелок. Партии сырья 1-3 содержали около 0,05-0,2 массовых процентов гексаметилциклотрисилоксана и силанолов с низкой температурой кипения, партия сырья 4 содержала около 0,11 мас.%, партия сырья 5 содержала около 0,27 мас.%, партия сырья 6 содержала менее 0,01 мас. %, и партия сырья 5 содержала около 0,19 мас.%. Таким образом, способ согласно изобретению обеспечивает поразительно резкое повышение эффективности получения плавленого кварцевого стекла из очищенного полиалкилсилоксанового сырья.

Контроль состояния испарительных трубок горелок после сжигания сырья показал для партии 4 сырья умеренное образование геля на всех испарительных трубках. Из партий 5 и 7 осадилось небольшое количество геля на некоторых испарительных трубках. При использовании партии 6 сырья для получения стеклянных заготовок гель не был обнаружен.

Литература

1. Патент США N 3698936.

2. Патент США N 4491604.

3. Патент США N 3666414.

4. Патент США N 3486913.

5. Патент США N 2269059.

6. Патент США N 3416890.

7. Патент США N 2239551.

8. Патент США N 2326059.

9. Патент США N 2272342.

10. Патент США N 4501602.

11. Заявка на патент Японии N 90838-1985.

12. Патент США N 3117838.

13. Патент США N 4810673.

14. Патент США N 4242487.

15. Патент США N 5043002.

16. Патент США N 5172819.

17. Патент США N 4156689.

18. Патент США N 4689420.

19. Заявка на патент США: Daniel W. Hawtof, Greg E. Smith, Eric H. Urruti "Method and Apparatus for Forming Fused Silica by Combustion of Liquid Reactants".

20. Патент США N 5152819.

21. Патент США N 5356451.

22.

Заявка на патент США N 08/368318 от 30.12.94 "Vertical

Vaporizer for Halide-Free Silicon Containing Compounds"

23. Патент США N 5078092.

24. Заявка на патент США N 08/368319 от 30.12.94 "Vertical Packed-Bed Film Evaporator for Halide-Free Silicon Containing Compounds".

25. Патент США N 5125946.

26. Патент США N 5253319.

Реферат

Описывается очищенная полиалкилсилоксановая смесь и способ ее получения, которая имеет температуру кипения менее 250oC при атмосферных условиях и содержащая полиалкилсилоксан и примеси с температурой кипения выше 250oС при атмосферных условиях, суммарная концентрация которых составляет менее 14 частей на миллион. Также описывается способ получения плавленого кварцевого стекла путем превращения очищенной смеси полиалкилсилоксанов. Техническим результатом является упрощение технологии очистки полиалкилсилоксановой смеси и технологии получения плавленого кварцевого стекла. 3 с. и 18 з.п. ф-лы, 8 ил., 4 табл.

Формула

01.09.1995 - по пп.4, 5, 6, 7, 8, 10, 12, 15, 17 и 18;

19.12.1995 - по пп.1, 2, 3, 9, 11, 13, 14, 16, 19, 20 и 21.

Комментарии