Строительная система с полыми строительными деталями с вырезами - RU2142541C1

Код документа: RU2142541C1

Чертежи

Описание

Область техники

Данное изобретение относится к модульной строительной системе наподобие описанной в принадлежащей заявителю заявке N 2070079 на патент Канады, поданной 29 мая 1992 г.,

согласно которой дома или другие строительные сооружения могут быть легко и быстро возведены из готовых прессованных строительных деталей из термопласта, выполненных с возможностью взаимного

зацепления.

Данное изобретение продолжает принадлежащую заявителю канадскую заявку N 2097226, поданную 28 мая 1993 г., описывающую внутреннее соединение между строительными деталями, выполненными с возможностью взаимного зацепления и описанными в указанной заявке N 2070079, и направленную на создание модульной системы здания, позволяющей возводить модульные дома или другие строительные сооружения, имеющие высокоэстетичный внешний вид и одновременно более высокую конструктивную прочность при существенно более низкой, чем прежде, стоимости.

Уровень

техники

Настоящее изобретение предлагает строительные детали, используемые главным образом при возведении стен и образующие при сборке друг с другом внутренние полости, предназначенные для

заполнения бетоном или т.п., причем детали имеют отверстия, создающие внутреннее соединение между соседними деталями, через которые может протекать бетон. Например, в документе ФРГ C23003448 описано

применение целого ряда полых прямоугольных элементов из пропитанного плиточного древесно-слоистого пластика, устанавливаемых рядом и затем связываемых между собой поперечными связями. Соседние

боковые

стенки этих блоков имеют сквозные отверстия, так что заливаемый в них бетон может растекаться между блоками, соединяя их друг с другом. Когда такие элементы используются в качестве потолков,

отверстия

в них обращены вверх, поэтому отсутствует возможность бокового растекания бетона между смежными элементами. Такие полые блоки или элементы неудобны при сборке и требуют перемещения

значительного

количества отдельных элементов при сборке из них стен. Кроме того, их изготовление, требующее сборки плиточного древесно-слоистого пластика с образованием квадратных или прямоугольных

конструкций,

стоит сравнительно дорого, а полученная стена не имеет непроницаемой гладкой эстетичной поверхности.

Аналогичный строительный элемент в виде кирпича описан в документе ФРГ C2324489, но и ему присущи подобные недостатки.

В патенте США 5216893 описаны удлиненные цилиндрические элементы опалубки с тонкими гибкими стенками, выполненные с возможностью взаимного соединения друг с другом и в соединении образующие ряд смежных закрытых цилиндров. Эти цилиндры сообщаются через внутренние отверстия, через которые бетон при заливке в эти элементы растекается, формируя стену, образованную рядом вертикальных бетонных колонн, соединенных между собой и окруженных тонкими стенками опалубки, которые можно оставить или убрать.

Для придания колоннам привлекательного внешнего вида стенки опалубки могут быть выполнены из поливинилхлорида (ПВХ).

Эти отдельные элементы опалубки также требуют значительного объема сборочных работ, а при изготовлении их из ПВХ может быть использован только чистый материал, причем вырезанный при выполнении отверстий материал идет в отходы.

Элементы опалубки сами по себе не обладают конструктивной целостностью, и для придания им конструктивной способности выдерживать нагрузку, возникающую при заполнении их жидким бетоном, необходимо выполнять их в форме цилиндра и соединять друг с другом.

Задачей настоящего изобретения является создание строительных деталей, при изготовлении которых обеспечивается экономия материала по сравнению с известными конструкциями при одновременном значительном снижении их веса и сохранении несущей способности.

Решение поставленной задачи обеспечено созданием удлиненных прессованных полых строительных деталей из термопласта, имеющих прямолинейное поперечное сечение и сформированных для сборки путем взаимного соединения в замок для использования при возведении модульных строений на опорном основании, при этом каждая деталь изготовлена путем совместного прессования основы, содержащей вторично переработанный пластический материал, и тонкой гладкой защитной оболочки из термопласта, закрывающей те поверхности стенок указанной детали, которые являются открытыми при ее сборке в замок с сопрягаемыми деталями, и обработана резанием с образованием отверстий, расположенных по заданной схеме вдоль стенок детали, которые становятся внутренними стенками при сборке в замок с сопрягаемыми деталями, причем отверстия сопрягаемых деталей совмещены с образованием внутренних проточных каналов, а вырезанный материал является источником переработанного пластического сырья для основы.

Предлагаемые строительные детали по своей структуре выполнены составными и снабжены вырезами, обеспечивающими при взаимном соединении деталей в замок создание между ними оптимального непрерывного внутреннего сообщения с одновременным сохранением их индивидуальной конструктивной целостности, а возможность изготовления каждой детали путем совместного прессования основы и тонкой гладкой защитной оболочки и вторичное использование вырезанного материала в процессе прессования без ухудшения внешнего вида деталей позволяет обеспечить экономию материала при одновременном значительном снижении веса деталей, благодаря которому уменьшена стоимость их транспортировки и облегчены работы по их перемещению при транспортировке и строительстве.

В предлагаемых строительных деталях оболочка может быть выполнена из чистого материала, в частности из поливинилхлорида, а основа может включать до 16% переработанного пластического материала, полученного из повторно измельченного материала, удаленного из ранее выпрессованных строительных деталей.

Основа может иметь поливинилхлоридную базу и, кроме того, содержать армирующую и ограничивающую расширение составляющую, при этом указанная составляющая может быть выбрана из таких компонентов, как карбид кальция, минеральное волокно или стекловолокно с тонкими короткими волокнами.

Основа может быть выполнена из повторно измельченного термопластичного материала или содержать этот материал, а тонкая внешняя оболочка, выполненная из чистого материала, создает защиту и привлекательный внешний вид и покрывает открытые наружные поверхности деталей, при этом материал, удаленный путем вырезания, пробивки, сверления и т.п. при выполнении в деталях отверстий, может быть повторно использован при прессовании основы детали без отрицательных последствий для целостности или внешнего вида деталей.

Кроме того, согласно настоящему изобретению оболочка является составляющей, полностью совместимой с основой, так что ее вторичное использование для прессования основы не оказывает на нее отрицательного влияния.

Данное изобретение также обеспечивает сохранение правильной прямолинейной формы и точного взаимного соединения благодаря тому, что совместно выпрессованные детали при вырезании отверстий подвержены деформации с преодолением отклонения от прямолинейности.

В предлагаемых строительных деталях средства их сборки в замок могут быть выполнены в виде противоположных выступающих внутрь замковых частей, а указанные отверстия в поперечном направлении могут проходить по существу на всю ширину между противоположными выступающими внутрь замковыми частями и не имеют углов на периферийной поверхности. Указанные отверстия могут быть выполнены не круглыми и симметричными относительно осей, проходящих поперечно и продольно по отношению к каждой детали, периферия отверстий может быть выполнена с плавным закруглением, а их шаг может быть равен произведению тангенса требуемого угла наклона крыши модульного здания, возводимого из этих деталей, на модульный шаг повторяющихся стенок.

Такая система вырезания отверстий при взаимном соединении деталей позволяет совмещать вырезанные в них отверстия, причем это совмещение имеет место на всех уровнях дома или здания, выполненного из этих деталей.

Совмещение или соосность вырезанных отверстий во взаимно соединенных деталях по всей конструкции здания обеспечивает не только свободное протекание бетона между взаимно соединенными деталями, образующими стены, но и позволяет устанавливать внутри взаимно соединенных деталей через совмещенные отверстия простые стандартные арматурные пруты или стержни для придания дополнительной прочности, например для связывания между собой анкерных стержней, крепящих стены здания к бетонному основанию или фундаменту, создания усиленной опоры в перемычках, расположенных над дверными или оконными проемами, и прикрепления крыши к стенам.

В связи с этим для обеспечения совмещения вырезанных отверстий по всему зданию, имеющему обычную наклонную крышу, шаг или расстояние между центрами отверстий может находиться в зависимости от наклона крыши.

Предлагаемые строительные детали могут включать модульные панели, имеющие поперечные крайние стенки и по меньшей мере одну поперечную внутреннюю перегородку, а противоположные замковые части вблизи указанных крайних стенок могут иметь выступающие внутрь противоположные канавки, причем указанные детали характеризуются тем, что панели обработаны резанием с образованием в крайних стенках и по меньшей мере в одной перемычке разнесенных отверстий, расположенных по указанной заданной схеме.

Предлагаемые строительные детали могут включать коробчатый соединитель квадратного поперечного сечения, имеющий выступы с внутренними замковыми губками, предназначенными для соединения в замок с канавками примыкающих панелей, а ширина промежутка между отверстиями может иметь такой же порядок, что и половина размера этих отверстий в направлении продольной оси детали, но несколько меньше этой величины, при этом объем вырезанного из каждой детали материала может составлять по меньшей мере около 16% от объема детали без вырезов.

Для обеспечения соразмерности оптимального объема материала, удаляемого при вырезании отверстий, с необходимой для транспортировки и складирования остаточной прочностью деталей вырезанным отверстиям придана форма, исключающая возникновение по их периметру трещин из-за напряжений, при этом между отверстиями оставлены достаточно широкие перемычки, предотвращающие возможность поломки детали между отверстиями и обеспечивающие достаточную прочность, позволяющую осуществлять штабелирование деталей.

Краткое описание чертежей

Фиг.1 изображает вид в аксонометрии простого дома, построенного из предлагаемых

строительных деталей, главным образом выполненных из термопласта прессованных панелей и коробчатых соединителей, причем

на чертеже дом показан приподнятым над его опорным основанием, из которого

выступают анкерные стержни;

фиг.2 изображает частичный вид с краю предлагаемого панельного элемента;

фиг.3

изображает вид сверху панели, показанной на фиг.2;

фиг.4

изображает частичный вид с краю предлагаемого коробчатого соединителя;

фиг. 5 изображает вид сверху прессованного коробчатого

соединителя перед вырезанием отверстий;

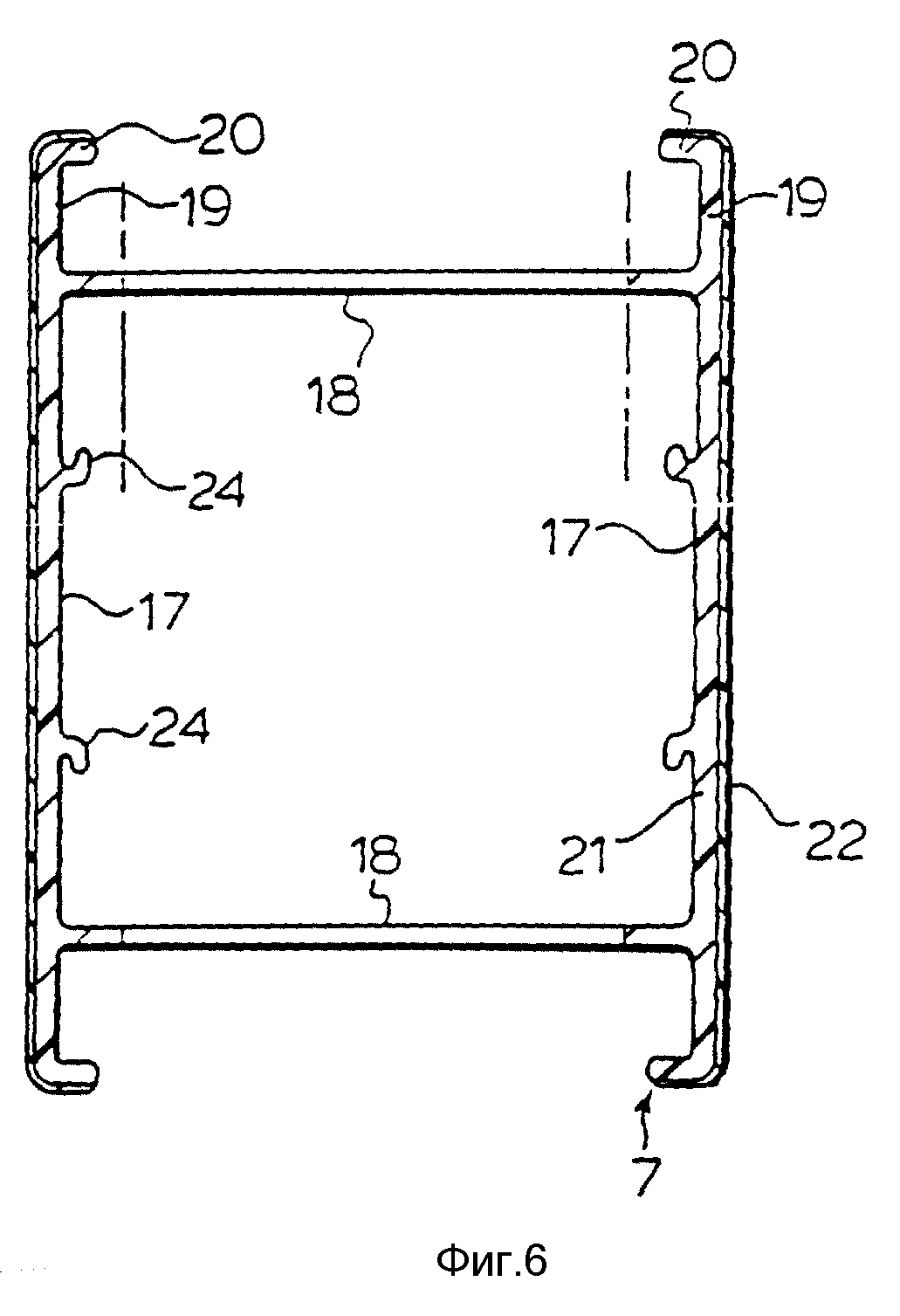

фиг.6

изображает вид сверху прессованного профиля, показанного на фиг.5, после вырезания отверстий;

фиг. 7 несколько схематично изображает

частичный вид торцевой стены здания, построенного из

панелей и коробчатых соединителей, показанных соответственно на фиг.2, 3, 4 и 6;

фиг. 8 схематично изображает совмещение вырезанных

отверстий по всему строению при сборке строительных

деталей;

фиг. 9 изображает частичный аксонометрический вид, иллюстрирующий применение обычного арматурного стержня, проходящего через

совмещенные вырезанные отверстия и связывающего

выступающие из основания анкерные стержни при заполнении стен бетоном, как показано на фиг. 10;

фиг.10 изображает аксонометрический вид с

разрезом, выполненным на различных уровнях,

заполненной бетоном стенной секции, содержащей две панели, соединенные коробчатым соединителем;

фиг. 11 изображает поперечную секцию стены,

соединенную с продольной секцией коробчатым

соединителем с тремя рабочими сторонами, и иллюстрирует применение арматурного стержня для связывания секций друг с другом и со стягивающим стержнем,

выступающим вверх из основания стены или

фундамента;

фиг. 12 изображает вид с торца секции крыши, включающей панель, соединенную с двумя предлагаемыми коробчатыми соединителями, что служит

иллюстрацией одного способа усиления крыши;

при этом расстояние между центральными линиями коробчатых соединителей, которое представляет собой задаваемую базовую единицу модульной строительной системы,

выбрано равным 1 метру при толщине

панелей и коробчатых соединителей 100 мм;

фиг. 13 изображает вид, аналогичный представленному на фиг. 12, иллюстрирующий альтернативный способ усиления

крыши;

фиг. 14 изображает

частичный аксонометрический вид стенного проема для установки окна, двери и т.п., иллюстрирующий возможность использования арматурного стержня для придания прочности

перемычке, несущей приложенную

сверху нагрузку, благодаря соосным вырезанным отверстиям во взаимно сцепленных деталях;

фиг. 15 изображает частичный продольный разрез наклонной крыши,

прикрепленной к венчающей части стены

с помощью анкеров, заделанных в бетон стены, и запирающего клинового вкладыша, иллюстрирующий возможность связывания между собой анкеров вдоль линии крыши

посредством арматурного стержня, проходящего

сквозь соосные вырезанные отверстия;

фиг. 16 изображает частичный аксонометрический вид с пространственным разделением деталей части наклонной

торцевой фронтонной стены, иллюстрирующий тип

анкера, используемого вместе с венчающим элементом стены для крепления крыши к фронтонной стене, а также возможность связывания анкеров между собой с

помощью арматурного стержня, проходящего через

соосные вырезанные отверстия и заделанного в бетон;

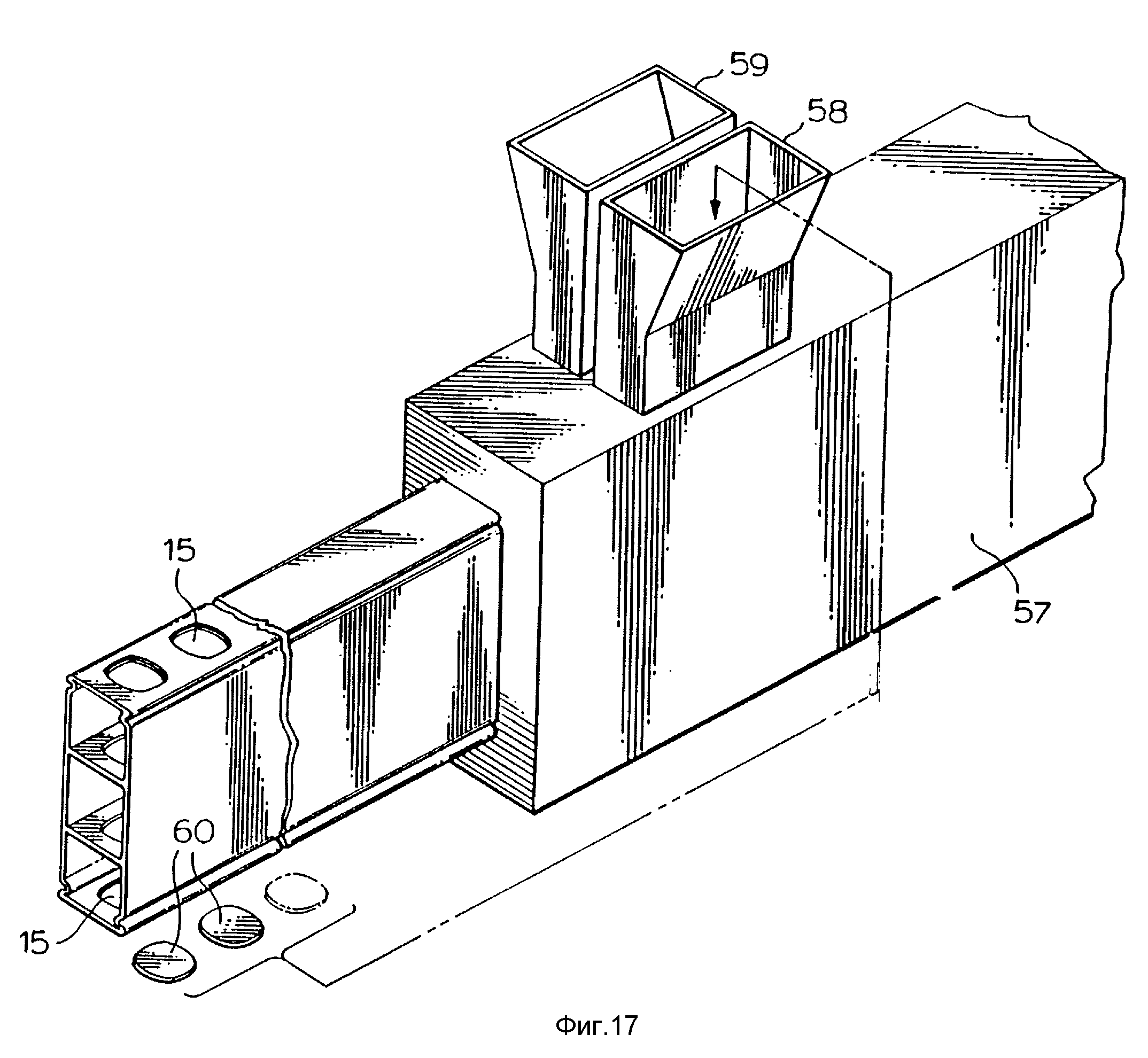

фиг.17 изображает схематический вид экструдера для совместного прессования панелей, имеющего

входной бункер для подачи сырья основы и

входной бункер для подачи сырья оболочки, и иллюстрирует возврат удаленного при вырезании и заново измельченного материала в бункер для подачи сырья основы;

фиг. 18 изображает вид четырех

различных секций, удаленных при вырезании из панели, при этом две крайние секции состоят из основы и оболочки, а две внутренние части - только из материала основы;

фиг.19 изображает вид с

краю коробчатого соединителя, взятого для примера, иллюстрирующий, что в качестве точки отсчета для первого выреза используют верхний конец соединителя с обеспечением

фиксированного расстояния между

этим концом и началом первого вырезанного отверстия, и что вырезание прекращают на небольшом расстоянии от нижнего конца панели;

фиг.20 изображает вид,

аналогичный представленному на фиг. 19,

показывающий, что при одновременном вырезании нескольких отверстий, в данном случае трех, вырезание прекращают, если нижняя вырезаемая секция достигает нижнего

края соединителя;

фиг.21

изображает частичный вид в аксонометрии прессованного коробчатого соединителя, иллюстрирующий, что в результате вырезания в нем отверстий образуются два диска из

материала основы, подлежащих

повторному измельчению и возврату в бункер для подачи сырья основы.

Подробное описание предпочтительных вариантов выполнения изобретения

На фиг. 1

показан простой дом 1,

приподнятый над своим опорным основанием 2, которое в предпочтительном варианте выполнено в виде бетонной подушки и из которого вверх на требуемую высоту выступают анкерные

стержни 3.

Основные компоненты стен 4 и крыши 5 дома представляют собой прямолинейные панели 6 и коробчатые соединители 7.

Панели 6 изображены на фиг. 2 и 3, а соединители 7 - на фиг. 4 и 6.

Стержни 3 выполнены предпочтительно с возможностью прохождения вверх в соединители 7, и при заполнении стен бетоном 8 стержни 3 прикрепляют стены дома к бетонной подушке 2 (фиг.10).

Панели 6 являются продольными прессованными профилями, содержащими основу 9 и совместно выпрессованную внешнюю оболочку 10, покрывающую поверхности панели, остающиеся открытыми при сборке панелей с образованием стены, крыши или другой конструкции.

Панели 6 имеют параллельные боковые стенки 11, соединенные поперечными перегородками 12. Боковые кромки панелей соединены слегка вогнутыми крайними стенками 13. Вблизи стенок 13 панель имеет противоположные выступающие внутрь панели канавки 14, проходящие по всей высоте или длине панели, при этом с наружной стороны канавок 14 до стенок 13 панели ее ширина немного уменьшена. Поскольку панели, используемые в качестве элементов стен, заполняются бетоном, а используемые в качестве элементов крыши панели могут быть армированы изнутри, весьма существенное снижение стоимости может быть достигнуто благодаря выполнению в панелях вырезов для удаления из них значительного количества пластического материала при сохранении конструктивной целостности деталей при погрузоразгрузочных работах, транспортировке, сборке и их прямолинейной формы при заливке бетона. После затвердевания бетона образуется долговечная конструкция стены с ровной гладкой поверхностью, имеющей привлекательный внешний вид и не нуждающейся в отделке.

Способность в значительной мере сохранять конструктивную целостность и эстетичный вид при удалении значительного количества вырезанного материала обусловлена тем, что панель получена в результате совместного прессования и содержит основу, обеспечивающую прочность, и внешнюю оболочку, покрывающую открытые поверхности, защищающую от ударов, изолирующую от погодных воздействий и одновременно придающую панели эстетичный вид. Таким образом, поскольку внешний вид основы не имеет значения, а ее однородность не играет решающей роли, данное изобретение позволяет измельчать или перерабатывать удаленный при вырезании материал с последующим использованием его в качестве сырья для основы при прессовании следующих панелей. Таким образом, данное изобретение обеспечивает значительную экономию средств без какого-либо неблагоприятного влияния на конструктивные характеристики панели или качество ее отделки с точки зрения как внешнего вида, так и функциональных свойств, поскольку прессование оболочки 10 продолжает осуществляться из чистого материала.

Наиболее предпочтительное расположение вырезанных отверстий в предлагаемых панелях 6 показано на фиг. 2. Каждое вырезанное отверстие 15 по ширине проходит по существу между противоположными канавками 14 и по форме напоминает овал с краями несколько уменьшенной кривизны, так что оно симметрично и относительно оси, проходящей вдоль панели, и относительно оси, перпендикулярной панели, при этом периферийная стенка 16 отверстия выполнена по существу криволинейной по всей ее протяженности и не имеет каких-либо углов, способных вызвать разрушающее напряжение.

Как показано на фиг.1, фронтоны дома обычной конструкции, построенного, например, с использованием предлагаемых строительных деталей, предусматривают выполнение крыши с наклонными скатами. Типичный угол наклона крыши может составлять, например, 14o. Если для практического примера принять в качестве базового модульного размера или базовой единицы (расстояние между центральными линиями коробчатых соединителей, присоединенных к противоположным краям панели) 1 метр, то с учетом требования изобретения, чтобы вырезанные отверстия соединенных друг с другом строительных деталей имели максимально возможный на практике размер и были совмещены по всему дому, расположение отверстий 15, распределенных по длине панели, должно быть следующим.

Основной точкой отсчета для вырезанных отверстий является верхний край панели и заданное расстояние между верхним концом панели и верхом первого вырезанного отверстия, например, равное 43,2 мм (размер W), высота отверстия вдоль продольной оси панели принята равной 58,3 мм (размер X), а ширина промежутка между соседними вырезанными отверстиями принята равной 25,0 мм (размер Y). Следовательно, расстояние от верхнего края одного вырезанного отверстия до верхнего края следующего отверстия должно составлять 83,3 мм (размер Z), что равняется тангенсу угла, составляющего 14o, умноженному на базовую модульную единицу, равную 1 метру.

На практике панельный узел имеет толщину 100 мм при толщине боковых стенок порядка 2,8 мм, включая основу толщиной порядка 2,4 мм и оболочку толщиной около 0,4 мм, и толщину перегородок около 2,3 мм.

Прессованный профиль основы панелей, предназначенных для возведения стен, предпочтительно выполнен из поливинилхлорида, содержащего добавку, армирующую и ограничивающую расширение. Эта добавка предпочтительно включает по меньшей мере один из таких элементов, как минеральное волокно, мелкое стекловолокно и карбонат кальция.

Как указано выше, открытые поверхности панели заключены в совместно прессуемую внешнюю оболочку, поэтому в качестве материала основы может применяться измельченный и вторично используемый материал. При упомянутом выполнении вырезов в панелях около 16% объема и веса материала прессованной панели утилизируется для вторичного измельчения и использования в качестве сырья для основы.

В предпочтительном варианте выполнения оболочка 10 панели содержит поливинилхлорид, при необходимости жесткий, или сырье на основе чистой поливинилхлоридной смолы, также при необходимости содержащей различные стабилизаторы и присадки для защиты от воздействия ультрафиолетового излучения, придания противоударных свойств, окраски и т.п., но при этом в оболочке не должно быть вторично переработанного или измельченного термопласта.

Следует отметить, что оболочка 10, выполненная в основном из поливинилхлорида, полностью совместима с основой, в которой также используется поливинилхлорид, так что при переработке и вторичном использовании смеси оболочки и основы в качестве сырья для основы не возникает неблагоприятных последствий.

Так как боковые стенки 11 панелей 6 соединены стенками 13 и перегородками 12, несмотря на удаление большого объема материала при вырезании указанных отверстий, целостность профиля панели, прессованного с соблюдением точности, может сохраняться без деформации. Однако вырезание таких отверстий в соединителях 7 приводит к их деформации, в результате чего соединение коробчатых соединителей с панелью становится затруднительным. Следует отметить, что изображенный на фиг. 6 соединитель 7 имеет параллельные боковые стенки 17, соединенные перегородками 18, образующими квадрат. Стенки 17 имеют выступы 19 с загнутыми внутрь расположенными друг напротив друга фиксирующими губками 20, выполненными с возможностью взаимного зацепления с канавками 14 панелей.

Итак, коробчатые соединители сформированы путем совместного прессования основы 21 и оболочки 22, покрывающей поверхности коробчатого соединителя, остающиеся открытыми при их соединении с панелями.

Для согласованного вырезания и обеспечения требуемой параллельности боковых стенок и точного расстояния между губками 20 в готовом изделии коробчатые соединители прессуют со слегка вогнутыми стенками 17 и расходящимися губками 20, как показано на фиг. 5, так что при вырезании, ведущем к симметричному сближению губок 20, в результате достигается требуемая точная скользящая посадка при сборке панелей и коробчатых соединителей. Поскольку панели на участке от канавок 14 до края имеют меньшую толщину, стенки 17 коробчатых соединителей и стенки 11 панелей 6 расположены на одном уровне и образуют гладкую поверхность.

Вырезанные в коробчатых соединителях отверстия 23 имеют по существу те же самые форму, размеры и расположение, что и отверстия в панелях 6. Однако следует отметить, что расстояние между губками 20 коробчатых соединителей несколько больше расстояния между выступающими внутрь канавками 14 панелей, так что размер отверстий 23 коробчатого соединителя в поперечном по отношению к его продольной оси направлении несколько больше размера отверстий в панелях в этом же направлении. Таким образом, в результате вырезания из коробчатых соединителей может быть удален несколько больший объем материала для вторичной переработки и использования, нежели из панелей, что соответственно снижает материальные затраты.

Если верхние поверхности панелей и коробчатых соединителей скошены для создания наклонной или фронтонной торцевой поверхности стены, расстояние, откладываемое вниз от вершин скошенных панелей и коробчатых соединителей до начала вырезанных отверстий, для коробчатых соединителей отмеряют от верхнего края верхнего угла, а для панелей - от его нижнего края.

Изображенный на фиг. 6 коробчатый соединитель снабжен внутренними направляющими выступами или полозьями 24 для установки проволочных вставок и т. п. (не показаны).

Коробчатый соединитель благодаря своему квадратному сечению обладает жесткостью и поэтому в отличие от панелей не нуждается в использовании армирующих составляющих для укрепления его основы 21, хотя при желании они могут быть использованы.

Оболочка 22 коробчатых соединителей аналогична оболочке 10 панелей 6.

Как указано выше, расстояние от нижних вырезанных отверстий до низа панелей и коробчатых соединителей не играет решающей роли, поскольку между нижним отверстием и низом детали имеется промежуток. Промежуток между вырезанным отверстием и низом панели может быть существенно больше (или меньше) фиксированного расстояния между отверстиями, если двигаться вниз от верхних концов деталей, поскольку, как видно из фиг. 9, закрепленные в бетонной подушке 2 стержни 3 значительно выступают вверх и могут доходить до любой требуемой высоты внутри стены. Стержни 3 могут быть соединены или связаны между собой по меньшей мере одним горизонтальным арматурным стержнем 25, выступающим через соосные отверстия 15 в панели, при этом угловой коробчатый соединитель, внутрь которого входит анкер 3, для наглядности на чертеже не показан. Усиливающие стержни, такие как арматурный стержень 25, могут быть просто подвешены в нужном положении с помощью проволоки или иной связи до заливки бетоном и заделки в нем конструкции из анкерных и арматурных стержней.

На фиг. 10 показана секция стены, включающая соединитель 7 и две взаимно соединенных с ним панели 6. Эти детали взаимно соединены посредством продольного скользящего перемещения одной детали относительно другой при взаимодействии губок 20 коробчатого соединителя с канавками 14 панелей для точного взаимного соединения в замок с обеспечением расположения гладких внешних поверхностей панелей и коробчатого соединителя на одном уровне. Благодаря небольшой вогнутости стенок 13 панелей создается зазор, предотвращающий заедание между этими стенками и перегородками 18 коробчатого соединителя.

Как видно из фиг. 10, соосные или совмещенные отверстия 15 и 23 создают достаточно большие проходы, так что при заливке в любом месте бетон 8 свободно растекается в поперечном направлении через соединенные друг с другом детали и после затвердевания скрепляет их во взаимосвязанном положении, образуя долговременную стенную конструкцию внутри стенок 11 панелей и стенок 17 коробчатого соединителя, служащих защитным наружным покрытием, образованным совместно выпрессованными оболочками 10 и 22 соответственно панелей и коробчатого соединителя.

Совместно выпрессованные оболочки придают стенкам аккуратный вид, скрывая любые дефекты основ 9 и 21 соответственно панелей и коробчатого соединителя, содержащих вторично используемые или измельченные пластические материалы, а также создают защитный барьер, предотвращающий вспучивание панелей и коробчатых соединителей, приводящее к утрате ими прямолинейной формы, и изолирующий бетон от контакта с внешними оболочками.

На фиг. 11 показан способ соединения панелей 6 между собой посредством коробчатого соединителя 26 с тремя рабочими сторонами для получения соединения стенки 27 под прямым углом с капитальной стенкой 28. И в этом случае стенная конструкция может быть закреплена на бетонном основании с помощью стержней 3 и усилена с помощью арматурных стержней 25.

В дополнение к выступам 19 соединитель 26 снабжен выступами 29, которые в свою очередь имеют запорные губки 30 для взаимного зацепления с канавками панелей, а одна из стенок 17, которая в системе, изображенной на фиг. 11, является внутренней, имеет соответствующие вырезанные отверстия 31, позволяющие бетону свободно протекать между стенками 27 и 28 здания.

Очевидно, что для присоединения стенной конструкции к противоположной стороне стенки 27 может быть использован коробчатый соединитель с четырьмя рабочими сторонами (не показан). Если же коробчатый соединитель выполнен угловым, выступы 19 и губки 20 выполнены только на одной его стороне, а выступы 29 и губки 30 - под прямым углом к ним, при этом в стенке, противоположной стенке с выступами 19 и губками 20, отсутствуют вырезы.

На фиг. 12 изображено соединение двух коробчатых соединителей 7 с панелью 6 для использования в качестве части крыши. В этом случае несмотря на наличие вырезов собственная конструктивная целостность и жесткость взаимно соединенных секций, обусловленные наличием основы, при необходимости армированной, и совместно выпрессованной защитной оболочки, позволяют выдерживать нормальную нагрузку на крышу. Кроме того, благодаря наличию полостей создается циркуляция воздуха, способствующая охлаждению при жарком климате.

Как указано, расстояние 33 между центральными линиями 32 коробчатых соединителей, принятое равным 1 метру, является базовой модульной единицей предлагаемой строительной системы. Модульный промежуток 34 между стенками панелей и коробчатых соединителей принят равным 100 мм.

При желании детали крыши могут быть усилены с помощью металлических арматурных элементов 35, вставленных в панели у их боковых краев и выполненных в виде удлиненных широких П-образных балок или швеллеров. В другом варианте, как, например, показано на фиг.13, в центральную полость 37 панели 6 может быть вставлен металлический Н-образный брус 36. Очевидно, что при необходимости могут быть использованы другие вставки, придающие жесткость.

На фиг. 8 схематично показано, как при образовании наклонных поверхностей, таких как поверхность 38, обеспечивается соосность или совмещение вырезанных отверстий 15 и 23 соответственно панелей и коробчатых соединителей, осуществляемое по всей конструкции дома независимо от разницы деталей по длине.

На фиг. 7 схематично изображен частичный вид фронтонной стены здания с выполненными в ней проемами 39 и 40 соответственно для окна и двери.

Как показано на фиг. 8, наличие соосных отверстий позволяет использовать арматурный стержень 41 для усиления перемычек, перекрывающих эти проемы, как более наглядно показано на фиг. 14.

Изображенная на фиг. 14 перемычка 42 выполнена полой и прямоугольной и снабжена концевыми соединителями, соответствующими соединителям на панелях 6 и включающими выступающие внутрь канавки 44, в которые входят загнутые внутрь губки разнесенных коробчатых соединителей, и таким образом, язычковые части 44 заходят за губки 20 коробчатых соединителей.

Таким образом, перемычка представляет собой небольшую панель, крайние стенки 45 которой выполнены с вырезанными отверстиями (не показаны), совмещаемые с отверстиями 23 в коробчатых соединителях, так что бетон при заливке в стеновую конструкцию, включающую перемычку 42, растекается в поперечном направлении, заполняя перемычку.

По меньшей мере один армирующий прут или стержень, проходящий через соосные отверстия 23 коробчатого соединителя и через перемычку 42, в сочетании с затвердевшим бетоном придают конструкции перемычки, перекрывающей проем между коробчатыми соединителями, прочность и жесткость, необходимые для выдерживания создаваемой нагрузки.

Как показано прерывистыми линиями, ширина перемычки 42 может быть увеличена благодаря добавочной части 46, при этом может быть использован дополнительный арматурный стержень 47.

На фиг. 15 показано, как наличие соосных вырезанных отверстий коробчатых соединителей и панелей, образующих стену с венчающей частью 48, имеющей наклонные опорные поверхности 49, к которым крепится нижняя часть крыши 5, позволяет осуществлять связку друг с другом анкеров 50 крыши с помощью продольного арматурного стержня 51.

Таким образом, ряд анкеров 50 для крыши заделан в бетон внутри коробчатых соединителей, расположенных по длине стены, проходящей между фронтонными торцевыми стенами дома.

Как показано на чертеже, анкер 50 выступает вверх через крышу и несет стопорную пластину 52, под которой расположена пружина 53, выполненная с возможностью взаимодействия с клиновым вкладышем 54, вставленным под пружину и стопорную пластину для прижатия детали крыши к опорным поверхностям 49.

На фиг. 16 показано, как соосность вырезанных отверстий 15 и 23 соответственно в панелях и в коробчатых соединителях обеспечивает возможность дополнительного закрепления анкеров 55 крыши, используемых во фронтонных стенах здания, для привязки венчающего элемента 56 стены, поддерживающего крышу, и самой крыши (не показана) к фронтонной стене.

Конструкция анкеров 55 и прижимного устройства для крепления крыши и венчающего элемента 56 стены в заданном положении запатентована заявителем в более ранних изобретениях и не является предметом данного изобретения.

Следует подчеркнуть, что при наличии соосных вырезанных отверстий 15 и 23 бетон, залитый внутрь фронтонной стенной конструкции, свободно растекается между соединенными друг с другом панелями и коробчатыми соединителями, скрепляя их вместе, причем при желании через совмещенные отверстия может быть пропущен арматурный стержень 57, дополнительно усиливающий стенную конструкцию и связывающий анкеры 55 крыши с предотвращением их подъема под действием ветровой нагрузки.

На фиг.17 схематично показан процесс прессования при изготовлении панелей. Экструдер 57 имеет входной бункер 58 для подачи материала, используемого для прессования основы 9 панели, тогда как бункер 59 предназначен для подачи материала для прессования оболочки 10 панели.

Вслед за прессованием панель подвергают вырезанию, при котором могут вырезаться одновременно несколько групп соосных отверстий 15, три из которых показаны на фиг. 17. Затем вырезанный материал 60 измельчают или перерабатывают и вновь загружают в бункер 58.

Как показано на фиг. 18, при вырезании из панели каждой группы соосных отверстий 15 получаются два диска 61 из материалов основы и оболочки, и диски 62, состоящие только из материала основы.

Из фиг. 21 видно, что при вырезании отверстий в соединителях 7 вырезанные диски 63 содержат только материал основы. Однако благодаря использованию процесса совместного прессования с покрытием открытых поверхностей деталей ранее не использовавшимся или чистым материалом, обеспечивающим придание деталям гладкой поверхности и эстетичного внешнего вида, недостаточная однородность и неприглядный внешний вид материала основы не сказывается отрицательно на готовом прессованном изделии. Более того, использование гладкой внешней оболочки при совместном прессовании облегчает продвижение вторично используемого материала основы через экструзионную матрицу и уменьшает ее износ.

Из фиг. 19 и 20 видно, что при одновременном вырезании нескольких групп отверстий точка отсчета от вершины детали всегда остается прежней. Однако расстояние между группой нижних соосных вырезанных отверстий и нижним концом детали является переменным.

Таким образом, при одновременном вырезании трех групп отверстий, как показано в виде примера на фиг. 19, точка отсчета первой группы отверстий с учетом вышеизложенного расположена на расстоянии 64 от вершины детали. На фиг. 19 изображен коробчатый соединитель, но все вышесказанное справедливо и для панели.

Как видно из чертежа, для формирования 9 групп отверстий вырезание повторено три раза. На фиг. 20, изображающей более короткий коробчатый соединитель, начальная группа вырезанных отверстий 23 также отстоит от верхней его части строго на расстояние 64, но из-за отсутствия места для вырезания третьей группы отверстий 65, показанных прерывистыми линиями, вырезание не производится, и поэтому расстояние между нижним комплектом отверстий и нижним концом этого коробчатого соединителя значительно больше аналогичного расстояния в коробчатом соединителе, показанном на фиг. 19. Однако с учетом вышеизложенного, поскольку в каждом случае стена, будь то стена с показанным на фиг. 19 более длинным коробчатым соединителем или стена с показанным на фиг. 20 более коротким соединителем, установлена на опорном бетонном основании, выступающие из него вверх анкерные стержни 3 всегда в достаточной мере превышают уровень нижних отверстий 3.

Хотя описанное выше изобретение в основном относится к панелям и коробчатым соединителям и связано с конкретной модульной системой размеров, для специалиста очевидно, что изобретение этим не ограничивается, и что различные варианты его выполнения могут иметь место в пределах его сущности и объема прилагаемой формулы изобретения.

Реферат

Изобретение относится к области строительства, в частности к возведению стен из модульной строительной системы. Технический результат изобретения - снижение материалоемкости конструкции. Удлиненные прессованные полые строительные детали из термопласта, имеющие прямолинейное поперечное сечение и сформированные для сборки путем взаимного соединения в замок для использования при возведении модульных строений на опорном основании. Каждая деталь изготовлена путем совместного прессования основы, содержащей вторично переработанный пластический материал, и тонкой гладкой защитной оболочки из термопласта, закрывающей те поверхности стенок указанной детали, которые являются открытыми при ее сборке в замок с сопрягаемыми деталями. Каждая деталь обработана резанием с образованием отверстий, расположенных по заданной схеме вдоль стенок детали, которые становятся внутренними стенками при сборке в замок с сопрягаемыми деталями. Отверстия сопрягаемых деталей совмещены с образованием внутренних проточных каналов, а вырезанный материал является источником переработанного пластического сырья для основы. 12 з.п. ф-лы, 21 ил.

Комментарии