Способ окончательной обработки мочевины с использованием промывки кислотой - RU2675828C2

Код документа: RU2675828C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способу окончательной обработки мочевины. В частности, изобретение относится к способу, включающему промывку кислотой содержащего аммиак воздуха, отводимого из гранулятора или башни приллирования.

Уровень техники

Производство твердой мочевины промышленного значения включает синтез расплава мочевины и окончательную стадию превращения указанного расплава в твердую форму. Технология указанного превращения включает, например, способ приллирования и способ гранулирования.

Известные способы синтеза и окончательной обработки мочевины описаны в литературе, например, в Ullmann's Encyclopedia of Industrial Chemistry (Энциклопедия промышленной химии Ульмана), Wiley-VCH Verlag, т. A27. В общих чертах, в секции синтеза и необязательно в секции извлечения образуется водный раствор, содержащий мочевину; указанный раствор с содержанием мочевины обычно около 60-80 мас. % направляют в секцию выпаривания и конденсации для получения указанного расплава мочевины.

Способ гранулирования осуществляют в устройстве для гранулирования обычно в режиме псевдоожиженного слоя. Грануляторы с псевдоожиженным слоем известны в данной области техники; способ гранулирования и соответствующий гранулятор с псевдоожиженным слоем раскрыты, например, в WO 02/083320.

Для осуществления способа гранулирования требуется поток воздуха для поддержания гранул в состоянии псевдоожиженного слоя и/или для охлаждения. Указанный воздух вступает в прямой контакт с расплавом мочевины и с частицами твердой мочевины, что приводит к загрязнению воздуха некоторым количеством пылевидной мочевины и аммиаком. Точно так же, башня приллирования выпускает поток загрязненного охлаждающего воздуха.

Таким образом, проблема грануляторов и башен приллирования состоит в том, что они выпускают поток загрязненного воздуха, включающий аммиак и небольшое количество мочевины, которое однако нельзя не принимать в расчет. Указанный поток необходимо очищать, чтобы удалить загрязнения, в частности, чтобы удалить аммиак и извлечь мочевину.

Известно, что аммиак может быть удален путем промывки кислотой, например, путем промывки содержащего аммиак потока воздуха кислым раствором, например, раствором серной кислоты. При промывке кислотой получают раствор солей аммония, содержащий мочевину и в небольших количествах соли аммония, например, сульфат аммония. Указанный раствор можно выпаривать для извлечения мочевины, а полученный пар можно конденсировать для возврата воды. Однако недостатком подачи указанного раствора солей аммония в вышеупомянутую секцию выпаривания и конденсации, в которой раствор мочевины превращают в расплав мочевины, является загрязнение солями аммония воды, выделяемой указанной секцией. Указанную воду, получаемую из основной секции конденсации, обычно подают в секцию очистки воды, предназначенную для удаления аммиака и мочевины, но, как правило, не приспособленную для удаления солей аммония. Поэтому загрязнение солями аммония является недостатком указанной секции очистки. Кроме того, воду, получаемую из указанной секции очистки, обычно используют в качестве питающей котловой воды (англ. BFW) для утилизации тепла и производства водяного пара и присутствие солей аммония в воде может привести к разрушению труб кожухотрубных паровых котлов-утилизаторов с большим риском выхода их из строя.

Секция окончательной обработки создает проблемы и в случае модернизации имеющейся установки для синтеза мочевины, в первую очередь, потому что имеющийся гранулятор или башня приллирования могут быть неспособны выдержать повышение рабочей нагрузки, образуя, таким образом, "узкое" место на установке. Например, башни приллирования являются крупным и дорогостоящим оборудованием и повышение рабочей нагрузки для башни приллирования часто является невыполнимым или обходится слишком дорого.

Раскрытие изобретения

Цель изобретения заключается в том, чтобы устранить вышеуказанные недостатки известного уровня техники.

Указанную цель достигают при использовании способа окончательной обработки мочевины, устройства для окончательной обработки мочевины и способа модернизации установки для синтеза мочевины, предлагаемых в пунктах формулы изобретения.

В способе окончательной обработки, предлагаемом в изобретении, водный раствор мочевины, образовавшийся на установке для синтеза мочевины, подвергают выпариванию и конденсации в первой секции выпаривания и конденсации для получения расплава мочевины.

Указанный расплав мочевины по меньшей мере частично подвергают окончательной обработке, в результате которой получают твердую мочевину и поток загрязненного воздуха, содержащий пылевидную мочевину и аммиак. Указанная окончательная обработка включает стадию гранулирования, которую осуществляют в устройстве для гранулирования. В некоторых вариантах способа указанную стадию гранулирования осуществляют после осуществления способа приллирования в башне приллирования. Таким образом, гранулирование может иметь целью укрупнение приллов мочевины, ранее образовавшихся в башне приллирования. В этом случае загрязненный воздух может выходить с обеих стадий: приллирования и гранулирования.

Указанный загрязненный воздух подвергают очистке промывкой, в том числе, промывкой кислотой, и очистке от пыли. Указанную промывку кислотой осуществляют в присутствии кислоты, которую предпочтительно выбирают из группы, включающей серную кислоту, азотную кислоту и фосфорную кислоту, или другую подходящую кислоту.

Очистку от пыли и промывку кислотой можно осуществлять, используя одно и то же оборудование, или раздельно, в соответствии с разными вариантами осуществления изобретения.

В результате указанной очистки промывкой получают водный раствор, содержащий мочевину и соли аммония, например, сульфат аммония. Указанный раствор подвергают дополнительному выпариванию во второй секции выпаривания для разделения жидкого потока, содержащего мочевину и соли аммония (ниже - "потока, содержащего мочевину"), и газового потока, содержащего водяной пар и в небольших количествах мочевину и соли аммония. Предпочтительно, указанный водный раствор, содержащий мочевину и соли аммония, сразу подвергают указанному дополнительному выпариванию, то есть, без промежуточной обработки указанного раствора.

Вышеупомянутый содержащий мочевину поток из второй секции выпаривания или по меньшей мере его часть используют для образования твердых частиц, содержащих мочевину и соли аммония. Это можно осуществлять в специальном устройстве, именуемом устройство для формирования зародышей или «сидер» (англ. "seeder"), установленном на стороне входа устройства для гранулирования, или в башне приллирования, если таковая предусмотрена. Затем указанные твердые частицы подают в устройство для гранулирования для их роста или укрупнения. Указанные твердые частицы называют также зародышами, что обусловлено их участием в процессе гранулирования.

Таким образом, изобретение обеспечивает использование способа гранулирования для превращения жидкой мочевины в твердые гранулы с помощью мелких твердых частиц, выполняющих роль зародышей в способе гранулирования. Указанные твердые частицы получают в устройстве для формирования зародышей или в башне приллирования, расположенных на стороне входа гранулятора, используя жидкий поток, содержащий мочевину и соли аммония, который получают из второй секции выпаривания.

Газовый поток из второй секции выпаривания подвергают конденсации во второй секции конденсации, в которой получают поток кислого водного раствора, который возвращают на очистку промывкой, уменьшая, таким образом, расход свежей воды.

Некоторые предпочтительные варианты осуществления способа, предлагаемого в изобретении, более подробно рассмотрены ниже.

В первом варианте осуществления изобретения указанную по меньшей мере часть расплава мочевины сразу подвергают гранулированию. Поток воздуха, содержащего пыль и аммиак, отводят из устройства для гранулирования и подвергают вышеупомянутой очистке промывкой. Содержащий мочевину жидкий поток из второй секции выпаривания используют для образования твердых частиц (зародышей) в устройстве для формирования зародышей, а затем подают твердые частицы в устройство для гранулирования.

Во втором варианте осуществления изобретения часть указанного содержащего мочевину потока из второй секции выпаривания подают в устройство для формирования зародышей, а оставшуюся часть сразу направляют в устройство для гранулирования. Этот вариант осуществления изобретения может быть подходящим, если количество указанного потока, содержащего мочевину, превышает количество, требующееся устройству для формирования зародышей.

В третьем варианте осуществления изобретения содержащий мочевину поток из второй секции выпаривания в полном объеме подают в указанное устройство для формирования зародышей, вместе с незначительной частью расплава мочевины из первой секции выпаривания и конденсации. Такой вариант осуществления изобретения целесообразно использовать, если мочевины, содержащейся в потоке из второй секции выпаривания, недостаточно для образования необходимого количества зародышей для устройства гранулирования.

Все еще ссылаясь на указанный третий вариант осуществления изобретения, указанную незначительную часть расплава мочевины можно подавать в секцию формирования зародышей непосредственно или через второе устройство для выпаривания, в котором происходит дополнительное выпаривание. Дополнительное выпаривание является целесообразным, если расплав мочевины, полученный в первой секции выпаривания, не удовлетворяет требованиям секции формирования зародышей, например, с точки зрения максимально допустимого содержания воды. Указанная незначительная часть предпочтительно не превышает 20% (мас. %), более предпочтительно составляет примерно 5%, например, 4-5%, расплава мочевины, выходящего из первой секции выпаривания.

В соответствии с дополнительными вариантами осуществления изобретения указанная секция формирования зародышей представляет собой башню приллирования или включает башню приллирования. Приллы, полученные в башне приллирования, подают в гранулятор, установленный на стороне выхода, в котором они укрупняются в процессе гранулирования. Таким образом, башню приллирования можно рассматривать как устройство для формирования зародышей для процесса гранулирования.

В вариантах осуществления изобретения, включающих башню приллирования, поток загрязненного воздуха, содержащий пылевидную мочевину и аммиак, отводится из башни приллирования и требует очистки. Поток загрязненного воздуха из устройства для гранулирования и поток загрязненного воздуха из башни приллирования можно очищать вместе в общем устройстве или раздельно в отдельных очистных устройствах.

Зародыши, полученные при затвердевании содержащего мочевину потока из второй секции выпаривания, образованы из твердой мочевины и некоторого количества солей аммония. Предпочтительно содержание мочевины в зародышах составляет по меньшей мере 95 мас. %, остаток - соли аммония, вода и примеси. Общее содержание мочевины и солей аммония в зародышах предпочтительно составляет более 99% (мас. %), предпочтительно 99,5-99,9%.

Предпочтительно, типичный размер зародышей, полученных в устройстве для формирования зародышей, составляет около 1 мм, предпочтительно - в пределах 1-1,5 мм; зародыши могут иметь сфероидальную или эллипсоидальную форму; более предпочтительно, зародыши представляют собой шарики диаметром в вышеуказанных пределах - 1-1,5 мм. Зародыши, полученные в башне приллирования (приллы) обычно имеют диаметр в пределах 1-2 мм.

Ниже указаны основные преимущества способа, предлагаемого в изобретении.

Вторые секции выпаривания и конденсации устраняют вышеуказанный недостаток, состоящий в загрязнении сточной воды из процесса синтеза мочевины. Водный раствор мочевины и солей аммония после очистки промывкой непрерывно возвращают в очистное устройство, исключая загрязнение сточной воды, сливаемой из первой секции выпаривания и конденсации, и не выпускают в атмосферу.

Кроме того, использование содержащего мочевину потока, полученного из второй секции выпаривания, для получения конечных зародышей, служащих исходным материалом для процесса гранулирования, способствует улучшению регулирования самого процесса гранулирования, в том числе образованию твердых гранул почти идеальной сферической формы и требуемого размера и уменьшению разброса размеров и массы гранул.

Еще одно преимущество изобретения заключается в том, что соли аммония снижают температуру кристаллизации мочевины в дополнительном устройстве для выпаривания. Указанный эффект обусловлен образованием эвтектики. Таким образом, температура выпаривания может быть ниже и уменьшается образование биурета (который является нежелательным побочным продуктом). Обычно температура выпаривания может быть снижена примерно на 5°С, например, приблизительно со 130-135°С до 125-130°С.

Еще одно преимущество изобретению дают улучшенные механические свойства зародышей.

Кроме того, изобретение является выгодным в случае модернизации установок для синтеза мочевины, в частности, в случае модернизации установок для синтеза мочевины, на которых окончательную обработку мочевины осуществляют в башне приллирования.

Способ модернизации, предлагаемый в основном варианте осуществления изобретения, предусматривает модификацию секции очистки, первоначально предназначенной для осуществления очистки от пыли, с целью осуществления также промывки кислотой загрязненного воздуха, отводимого из секции окончательной очистки. На установку добавляют вторую секцию выпаривания и вторую секцию конденсации, а трубопровод для жидкого продукта из модифицированной секции очистки, по которому передают водный раствор, содержащий мочевину и соли аммония, направляют по измененному технологическому маршруту в указанную новую смонтированную вторую секцию выпаривания.

В указанной второй секции выпаривания получают жидкий поток, содержащий мочевину и соли аммония, и газовый поток, содержащий водяной пар. Указанный газовый поток конденсируют и возвращают в секцию очистки. По меньшей мере часть указанного жидкого потока, содержащего мочевину и соли аммония, отверждают для образования твердых частиц (зародышей), которые затем укрупняются в процессе гранулирования. Образование твердых частиц может происходить в новом установленном устройстве для формирования зародышей и/или в имеющейся на установке башне приллирования. Процесс гранулирования можно осуществлять в устройстве для гранулирования, имеющемся на установке, или в новом устройстве для гранулирования, установленном во время модернизации.

Ниже представлены два примера осуществления способа модернизации, предлагаемого в изобретении.

Первый вариант осуществления изобретения представляет собой модернизацию установки для синтеза мочевины, на которой окончательная обработка основана на гранулировании. Установка первоначально включает секцию очистки для осуществления очистки от пыли загрязненного воздуха, отводимого из гранулятора. В основном модернизация включает:

- модификацию секции очистки для осуществления также промывки кислотой;

- монтаж второй секции выпаривания и конденсации для обработки вытекающего жидкого потока, выпускаемого модифицированной секцией очистки, содержащего теперь соли аммония, как продукт промывки кислотой;

- добавление секции формирования зародышей, которая принимает жидкий поток, содержащий мочевину и соли аммония, полученный во второй секции выпаривания, и в которой происходит превращение указанного жидкого потока в указанные твердые частицы мочевины, направляемые затем в гранулятор.

В некоторых вариантах часть расплава мочевины, первоначально направляемого в гранулятор, при необходимости может быть отведена в указанную секцию формирования зародышей или часть указанного жидкого потока, содержащего мочевину и соли аммония, можно непосредственно подавать в гранулятор (в обход секции формирования зародышей).

Второй вариант осуществления изобретения представляет собой модернизацию установки для синтеза мочевины, на которой окончательная обработка основана на способе приллирования. В этом случае результатом модернизации установки может быть увеличение скорости потока расплава мочевины, например, в результате модернизации секции синтеза мочевины и/или секции извлечения мочевины, превышающее пропускную способность имеющейся башни приллирования. Способ, предлагаемый в изобретении, решает также и эту проблему.

Например, модернизация включает следующие стадии:

- секцию очистки модифицируют для осуществления также промывки кислотой и устанавливают вторую секцию выпаривания и конденсации, так же как в первом вышеуказанном варианте осуществления изобретения;

- на стороне выхода имеющейся башни приллирования добавляют устройство для гранулирования;

- первую часть получаемого расплава мочевины подают в башню приллирования, а вторую часть расплава мочевины подают в новое установленное устройство для гранулирования;

- по меньшей мере часть жидкого потока, содержащего мочевину и соли аммония, полученного во второй секции выпаривания, направляют в башню приллирования.

Таким образом, башню приллирования используют для образования указанных твердых частиц в виде приллов мочевины и указанные твердые частицы подают в новое установленное устройство для гранулирования, в котором они укрупняются.

Башню приллирования также можно модернизировать, когда это возможно и экономически обоснованно, например, если можно до некоторой степени увеличить пропускную способность башни приллирования.

Понятно, что еще одно преимущество этого варианта осуществления изобретения состоит в том, что в секции окончательной обработки можно подвергать обработке большее количество расплава мочевины без существенной модернизации башни приллирования, которая была бы дорогостоящей. Фактически башню приллирования используют теперь как «сидер» (англ. "seeder") для нового устройства для гранулирования. Последнее получает дополнительное количество расплава мочевины и работает как "укрупнитель" (англ. "fattener") приллов, образованных в башне приллирования.

Согласно еще одному варианту осуществления изобретения модернизация установки для синтеза мочевины с башней приллирования может также включать монтаж секции формирования зародышей.

Предлагаемая в изобретении модернизация включает модификацию очистного устройства, предназначенного для осуществления очистки от пыли, для того чтобы осуществлять также промывку кислотой. Промывку кислотой можно проводить в уже имеющемся очистном устройстве при условии, что указанное устройство для этого приспособлено, что обычно имеет место. Имеющееся очистное устройство обычно выполнено из нержавеющей стали и может быть использовано также для промывки кислотой. Таким образом, воду и кислый раствор подают в то же самое очистное устройство, получая водный кислый раствор, содержащий мочевину. В противном случае, если имеющийся скруббер не пригоден для промывки кислотой, может быть смонтирован новый скруббер.

Очистку от пыли и промывку кислотой можно также осуществлять в отдельных очистных устройствах. Тогда предлагаемый в изобретении способ может включать добавление еще одного устройства для промывки кислотой для работы вместе с имеющимся устройством для очистки от пыли.

Далее настоящее изобретение будет раскрыто путем нижеследующего описания предпочтительных вариантов его осуществления, приведенных в виде не ограничивающих примеров.

Краткое описание чертежей

фиг. 1-6 - схематическое представление способа окончательной обработки мочевины, предлагаемого в различных вариантах осуществления изобретения.

Осуществление изобретения

Как видно из фиг. 1, раствор 7, получаемый из секции синтеза установки для синтеза мочевины (не показана), состоит в основном из мочевины и воды и может содержать в небольших остаточных количествах карбамат аммония и аммиак. Обычная концентрация указанного раствора 7 - 60-85 мас. % мочевины.

Указанный раствор 7 подают в первую секцию 1 выпаривания и конденсации, получая расплав 9 мочевины, концентрация которого обычно составляет 95-99,9%, например, 96%. Такая концентрация является подходящей для гранулирования, тогда как для приллирования требуется более высокая концентрация. Из раствора 7 удаляют воду 8 и подают на очистку сточной воды. Указанная секция 1 может включать одну стадию или две стадии.

Расплав 9 мочевины направляют в устройство 2 для гранулирования мочевины, например, в устройство для гранулирования с псевдоожиженным слоем, получая твердые гранулы 10 мочевины. В указанное устройство 2 для гранулирования подают поток 11 свежего воздуха, который служит охлаждающим воздухом и поддерживает слой в псевдоожиженном состоянии. Таким образом, в грануляторе 2 указанный воздух 11 вступает в прямой контакт с расплавом 9 мочевины и с затвердевающими частицами мочевины. Это приводит к загрязнению воздуха некоторым количеством пылевидной мочевины и аммиаком. Поэтому поток 12 воздуха, содержащего пыль и аммиак, отводят из устройства 2 для гранулирования.

Указанный воздух 12 очищают в очистном устройстве 3 посредством потока 17 воды, чтобы удалить пыль, и кислого раствора 18, чтобы удалить аммиак. Указанный раствор 18 содержит, например, серную кислоту. Указанный кислый раствор 18 может в качестве альтернативы содержать кислоту, выбранную из группы, включающей азотную кислоту, фосфорную кислоту или другую подходящую кислоту.

В результате очистки в указанном устройстве 3 получают промытый очищенный поток 19 и водный раствор 13, содержащий мочевину и соли, образованные аммиаком и кислым раствором 18, например, сульфат аммония. Содержание сульфата аммония в растворе 13 зависит от количества аммиака в содержащем аммиак воздухе 12 и обычно составляет около 5%.

Поток 19 содержит воздух, обычно насыщенный водой, таким образом, определенное количество воды выделяется из очистного устройства 3 с очищенным потоком 19. Такую потерю воды компенсируют подачей 17 свежей воды. Очищенный поток 19 воздуха выпускают в атмосферу.

В некоторых вариантах осуществления изобретения очистное устройство 3 может включать отдельный скруббер для очистки от пыли, в который подают воду 17, и скруббер для промывки кислотой, в который подают кислый раствор 18.

Раствор 13 подвергают обработке на стадии выпаривания во второй секции 4 выпаривания, получая газовый поток 15, состоящий в основном из водяного пара, и поток 14, содержащий извлеченную мочевину и большую часть сульфата аммония из раствора 13, а также небольшое количество воды. Обычно указанный поток 14 содержит менее 0,5% воды.

Газовый поток 15 направляют во вторую секцию 5 конденсации, получая водный поток 16, содержащий воду и в небольших количествах мочевину и сульфат аммония, который возвращают в очистное устройство 3 для очистки воздуха 12.

Поток 14, содержащий мочевину, подают в секцию 6, предназначенную для формирования зародышей, в которой он застывает, образуя твердые частицы (зародыши), в основном состоящие из мочевины, которые затем направляют в устройство 2 для гранулирования вместе с расплавом 9 мочевины. В устройстве 2 для гранулирования указанные зародыши 20 ускоряют процесс гранулирования, выполняя роль зародышей для выращивания гранул. Зародыши 20 предпочтительно представляют собой шарики диаметром примерно не более 1-1,5 мм.

Зародыши 20 могут быть получены различными способами. Например, указанная секция 6 формирования зародышей может включать вращающееся формовочное устройство, которое осаждает маленькие капельки мочевины на охлажденную стальную ленту, или небольшую башню приллирования. Подходящие варианты устройства для формирования зародышей для гранулирования мочевины раскрыты, например, в ЕР 2077147.

Указанная секция 6 формирования зародышей и указанное устройство 2 для гранулирования образуют секцию окончательной обработки на установке синтеза мочевины.

В некоторых вариантах осуществления изобретения секция формирования зародышей может быть смонтирована внутри гранулятора.

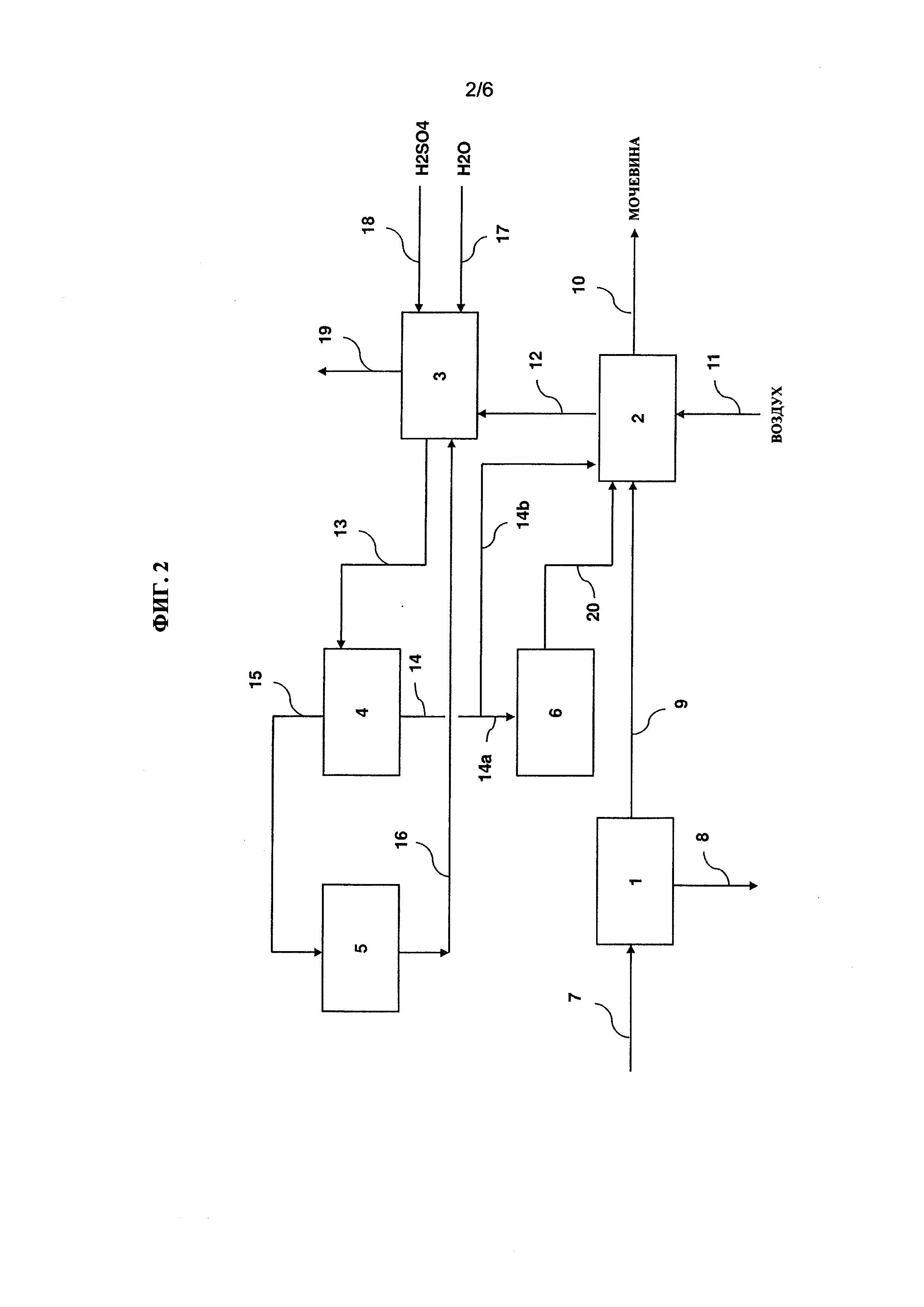

На фиг. 2 показан второй вариант осуществления изобретения, который в сущности представляет собой вариант, показанный на фиг. 1, в котором содержащий мочевину поток 14 разделяют на первую часть 14а и вторую часть 14b. Первую часть 14а направляют в секцию 6 формирования зародышей, расположенную на стороне входа устройства 2 для гранулирования мочевины; вторую часть 14b подают сразу в устройство 2 для гранулирования.

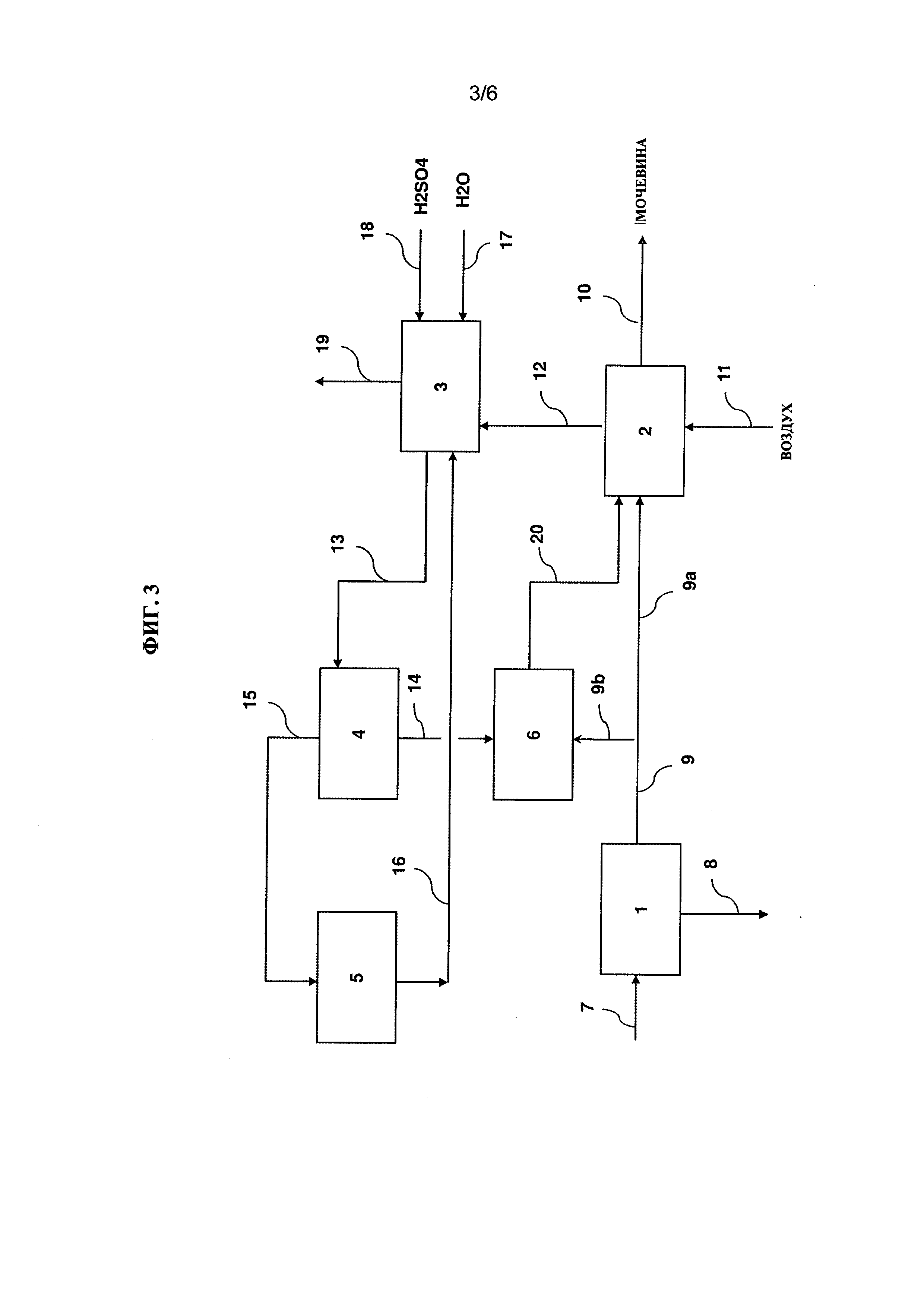

На фиг. 3 и 4 показан другой вариант осуществления изобретения, в котором часть расплава 9 мочевины используют для образования из мочевины зародышей. В частности, как видно из фиг. 3, часть 9а расплава 9 мочевины подают в устройство 2 для гранулирования, а оставшуюся часть 9b направляют в секцию 6 формирования зародышей.

Указанная оставшаяся часть 9b расплава мочевины поступает в секцию 6 формирования зародышей сразу (фиг. 3) или через вторую секцию 4 выпаривания, в которой имеет место дополнительное выпаривание (фиг. 4). Подача расплава мочевины непосредственно в секцию 6 формирования зародышей, как на фиг. 3, возможна в том случае, если расплав 9 мочевины имеет соответствующую концентрацию. В некоторых вариантах осуществления изобретения расплав 9 мочевины может иметь сравнительно высокое содержание воды (например, 4%), допустимое для устройства 2 для гранулирования. Однако такое количество воды не может быть допустимо для секции 6 формирования зародышей и в этом случае уместным является дополнительное выпаривание по фиг. 4.

Например, концентрация расплава 9 может меняться в зависимости от способа окончательной обработки, например, она может быть 96-98 мас. % для гранулятора и обычно не менее 99,5 мас. % для башни приллирования. Требования для секции 6 формирования зародышей могут включать максимальное содержание воды 0,5 мас. %.

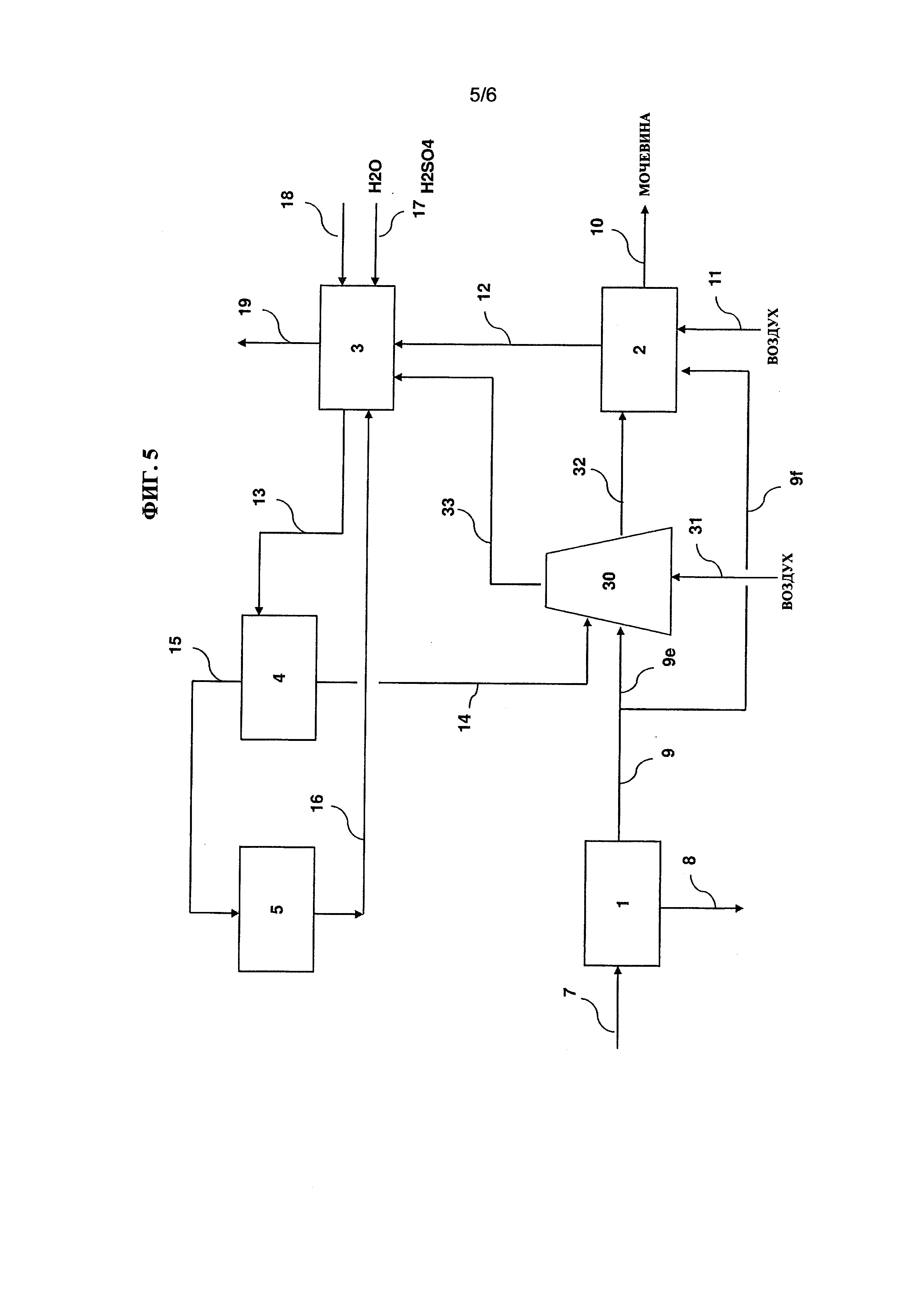

На фиг. 5 представлен еще один вариант осуществления изобретения, включающий башню 30 приллирования и устройство 2 для гранулирования. Приллы 32 мочевины, полученные в башне 30, укрупняются в устройстве 2 для гранулирования до образования гранул 10 (укрупненных приллов).

Часть 9е расплава 9 мочевины направляют в башню 30 приллирования мочевины и превращают в капельки жидкости, которые отверждаются в противотоке восходящим потоком 31 воздуха в башне 30. Таким образом, из башни 30 выходит содержащий пыль и аммиак поток 33 воздуха, который требует очистки, аналогично потоку 12 из устройства 2 для гранулирования.

Оба потока 12 и 33 воздуха очищают в очистном устройстве 3 и после этого направляют в секцию 4 выпаривания, секцию 5 конденсации и секцию 6 формирования зародышей. Водный раствор 14, содержащий мочевину и соли аммония, по меньшей мере частично подают в указанную башню 30 приллирования. Таким образом, можно сказать, что башня 30, показанная на фиг. 5, выполняет ту же роль, что и секция 6 формирования зародышей в прежних вариантах осуществления изобретения, показанных на фиг. 1-4, а именно, получение зародышей для процесса гранулирования в устройстве 2.

В некоторых вариантах потоки 12 и 33 воздуха можно очищать раздельно. Кроме того, часть раствора 14 можно подавать сразу в устройство 2 для гранулирования.

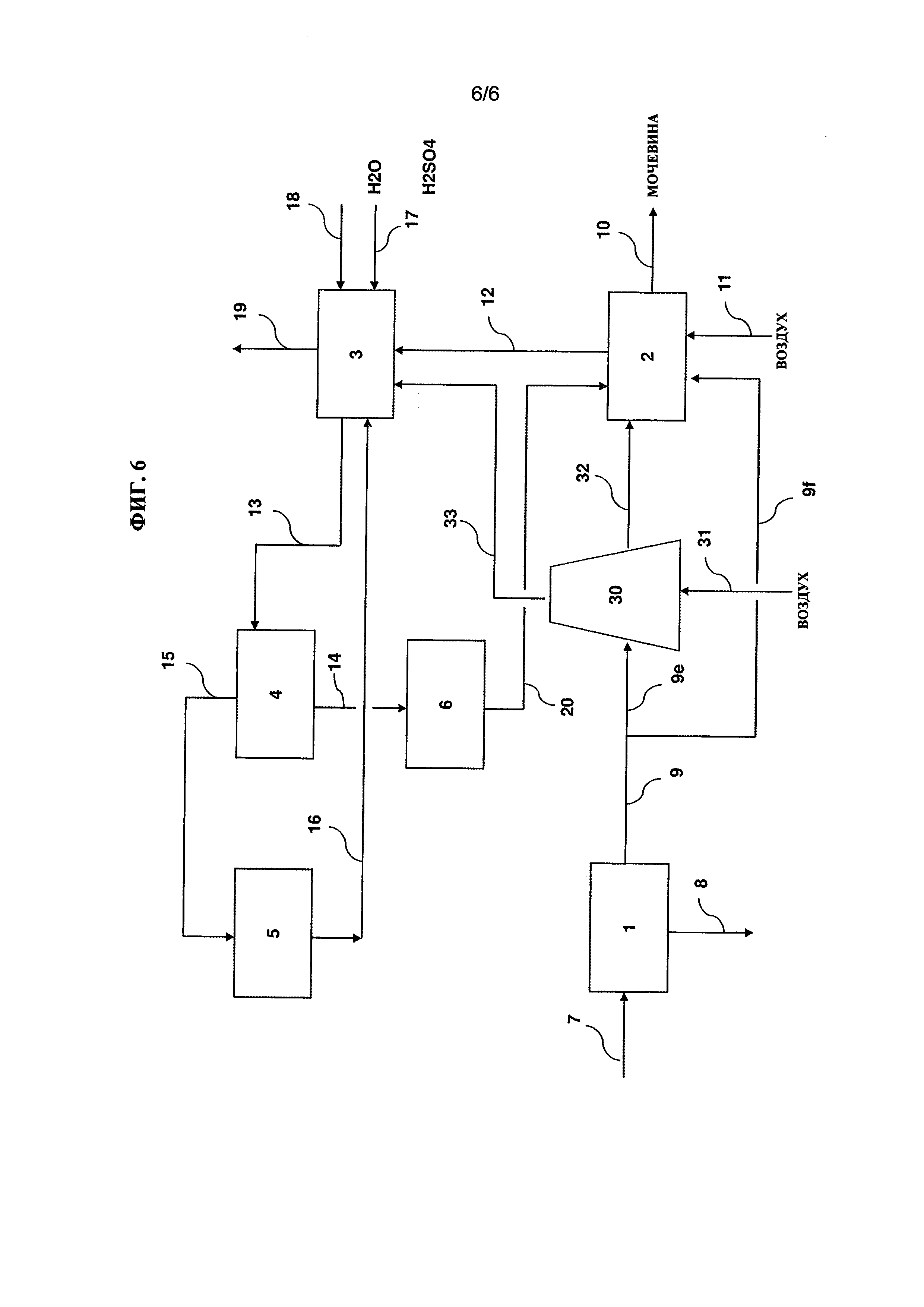

На фиг. 6 показан еще один вариант, включающий как секцию 6 формирования зародышей, так и башню 30 приллирования. Извлеченную мочевину 14 подают в секцию 6 формирования зародышей и превращают в зародыши 20 мочевины. Затем приллы 32 мочевины и зародыши 20 мочевины направляют в устройство 2 для гранулирования для выращивания гранул 10. Таким образом, и твердые частицы 20 из секции 6 формирования зародышей, и приллы 32 из башни 30 служат зародышами для процесса гранулирования в устройстве 2.

Схемы, показанные на фиг. 1-6, могут быть результатом осуществления какого-либо способа модернизации.

Например, на фиг. 1 видно, что на установке для синтеза мочевины имеется первая секция 1 конденсации и выпаривания, гранулятор 2 и скруббер для очистки от пыли. Эту установку модернизировали путем добавления второй секции 4, 5 выпаривания и конденсации, секции 6 формирования зародышей и модификации скруббера для обеспечения скруббера 3, предназначенного для очистки от пыли и промывки кислотой, показанного на фиг. 1. В этом случае жидкий продукт из скруббера направляют в новую смонтированную секцию 4 выпаривания, что показано линией 13, а жидкий поток, содержащий мочевину и соли аммония, извлеченный в секции выпаривания (линия 14), подают в секцию формирования зародышей. Затем твердые частицы, полученные в секции формирования зародышей, направляют в гранулятор 2.

Аналогичным образом, можно осуществить модернизацию на одной из схем, показанных на фиг. 2-4.

Как видно из фиг. 5, аналогичным образом можно модернизировать установку, включающую башню 30 приллирования, путем добавления также гранулятора 2 на стороне выхода башни 30. В большинстве случаев модернизация сопровождается повышением пропускной способности на основе повышения скорости потока расплава 9 мочевины. Таким образом, после модернизации в башню 30 приллирования направляют только часть 9е расплава мочевины, оставшуюся часть подают в новый гранулятор 2. Последний служит для укрупнения приллов 32. Содержащий мочевину поток 14 также направляют в башню 30.

На фиг. 6 показана модификация варианта осуществления изобретения, представленного на фиг. 5, в котором установлена также секция 6 формирования зародышей.

В вариантах осуществления изобретения, представленных на фиг. 5 и 6, жидкий поток 14, содержащий мочевину и соли аммония, в полном объеме подают в башню 30 приллирования или секцию 6 формирования зародышей. В частном варианте (не показан) часть указанного потока 14 можно направлять в устройство 2 для гранулирования, так же, как показано на фиг. 2.

Реферат

Изобретение относится к способу окончательной обработки мочевины. Способ включает: (а) удаление воды из водного раствора мочевины путем выпаривания и конденсации в первой секции выпаривания и конденсации до получения расплава мочевины; (б) окончательную обработку по меньшей мере первой части указанного расплава мочевины, включающую стадию гранулирования, причем в результате указанной окончательной обработки получают твердую мочевину и загрязненный воздух, содержащий пылевидную мочевину и аммиак; (в) очистку по меньшей мере части указанного загрязненного воздуха по меньшей мере в одном очистном устройстве, причем указанная очистка включает очистку путем промывки кислотой с использованием воды и кислоты и очистку от пыли, причем в результате указанной очистки путем промывки кислотой получают водный раствор, содержащий мочевину и соли аммония; (г) выпаривание по меньшей мере части указанного водного раствора, содержащего мочевину и соли аммония, во второй секции выпаривания до получения жидкого потока, содержащего мочевину и соли аммония, и газового потока; (д) конденсацию указанного газового потока во второй секции конденсации до получения рециклового водного потока; е) использование по меньшей мере части указанного рециклового водного потока для промывки загрязненного воздуха, указанного выше в пункте (в); (ж) превращение по меньшей мере части указанного жидкого потока, содержащего мочевину и соли аммония, в твердые частицы и (з) использование указанных твердых частиц в качестве зародышей на указанной стадии гранулирования. Также предложены устройство для окончательной обработки мочевины и способ модернизации установки для синтеза мочевины. Способ окончательной обработки мочевины позволяет не загрязнять сточные воды, улучшить регулирование процесса гранулирования, снизить температуру выпаривания и уменьшить образование биурета. 3 н. и 13 з.п. ф-лы, 6 ил.

Комментарии