Способ изготовления заготовки для оптического волокна и устройство для изготовления заготовки для оптического волокна - SU1068028A3

Код документа: SU1068028A3

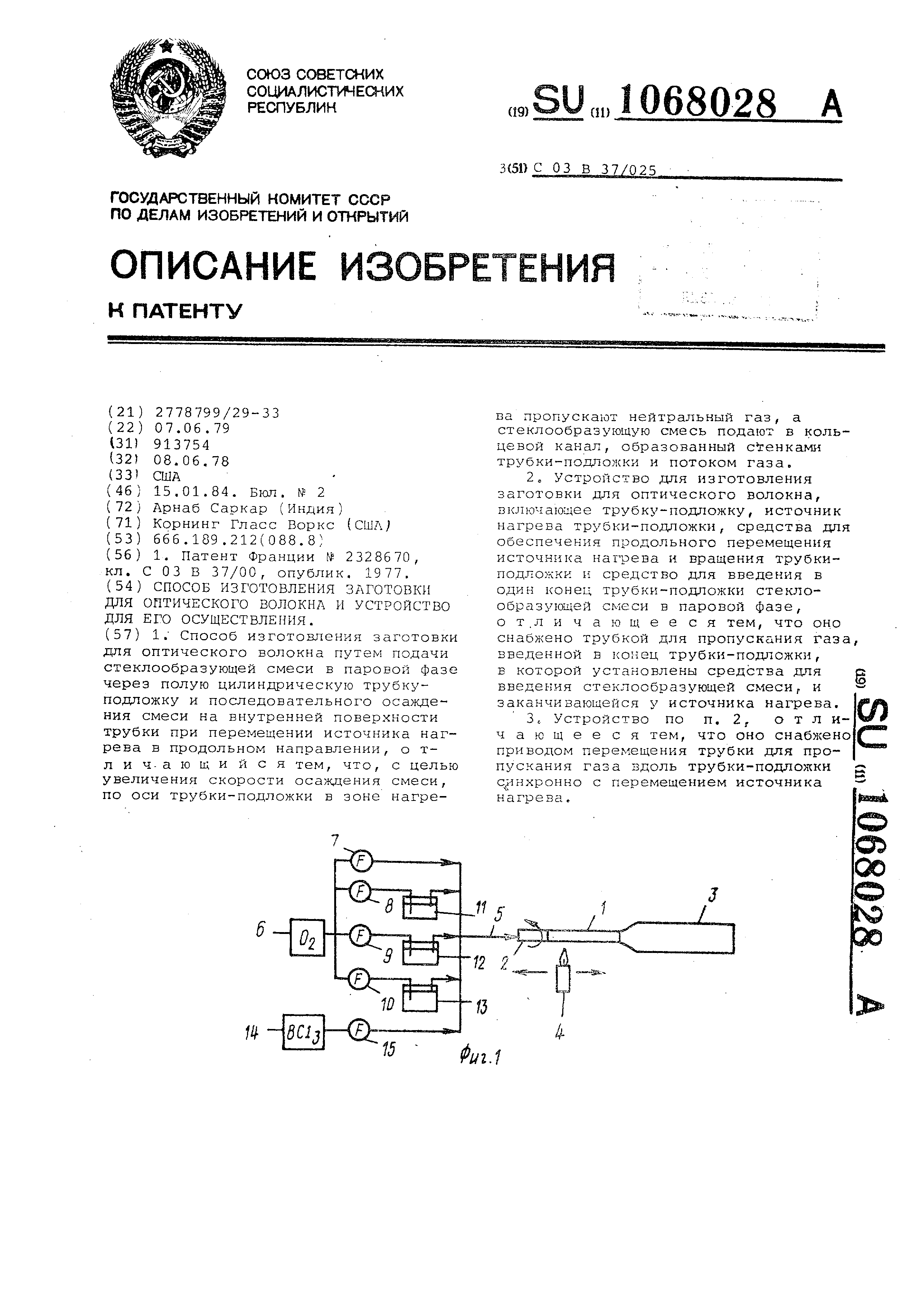

Чертежи

Описание

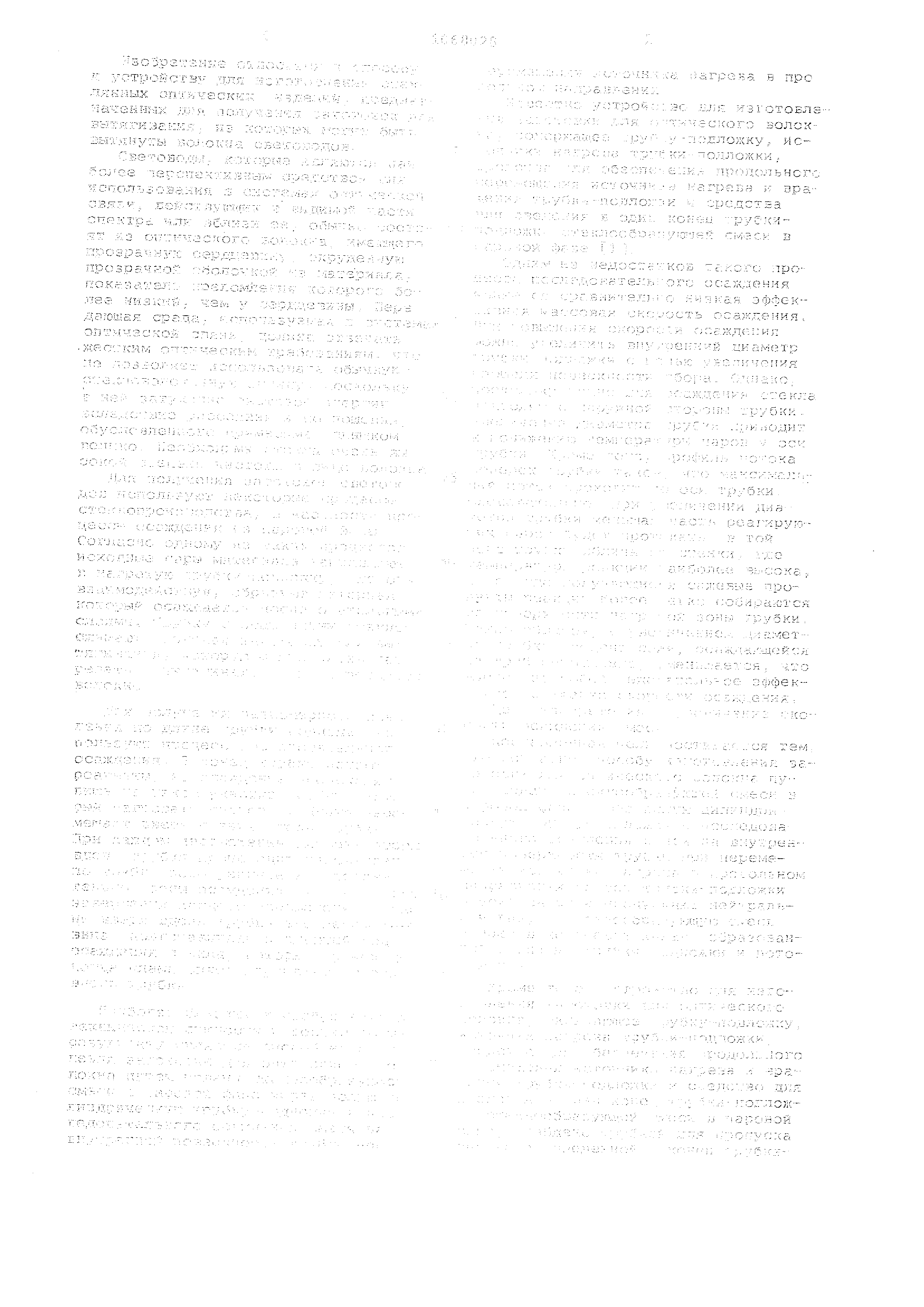

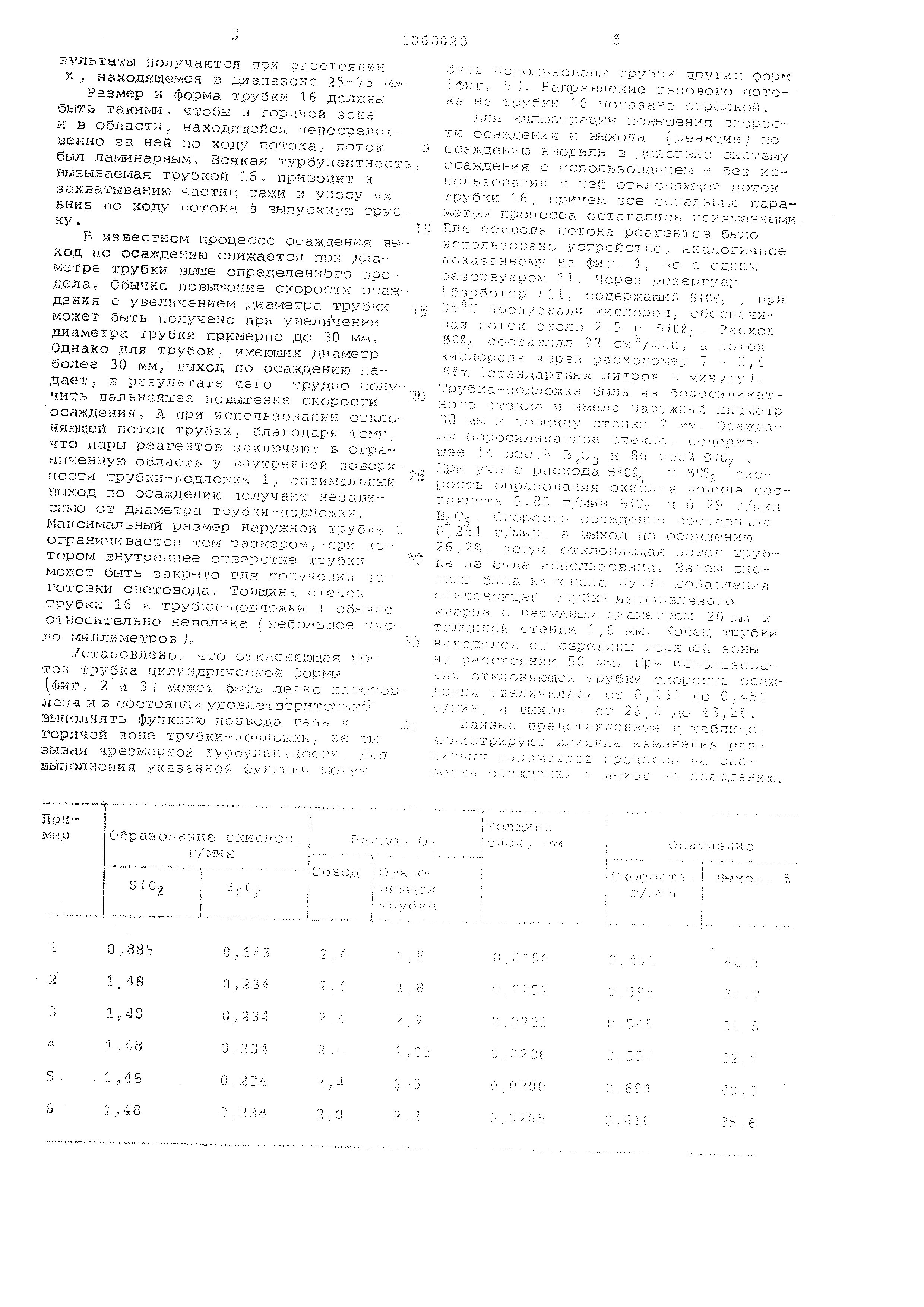

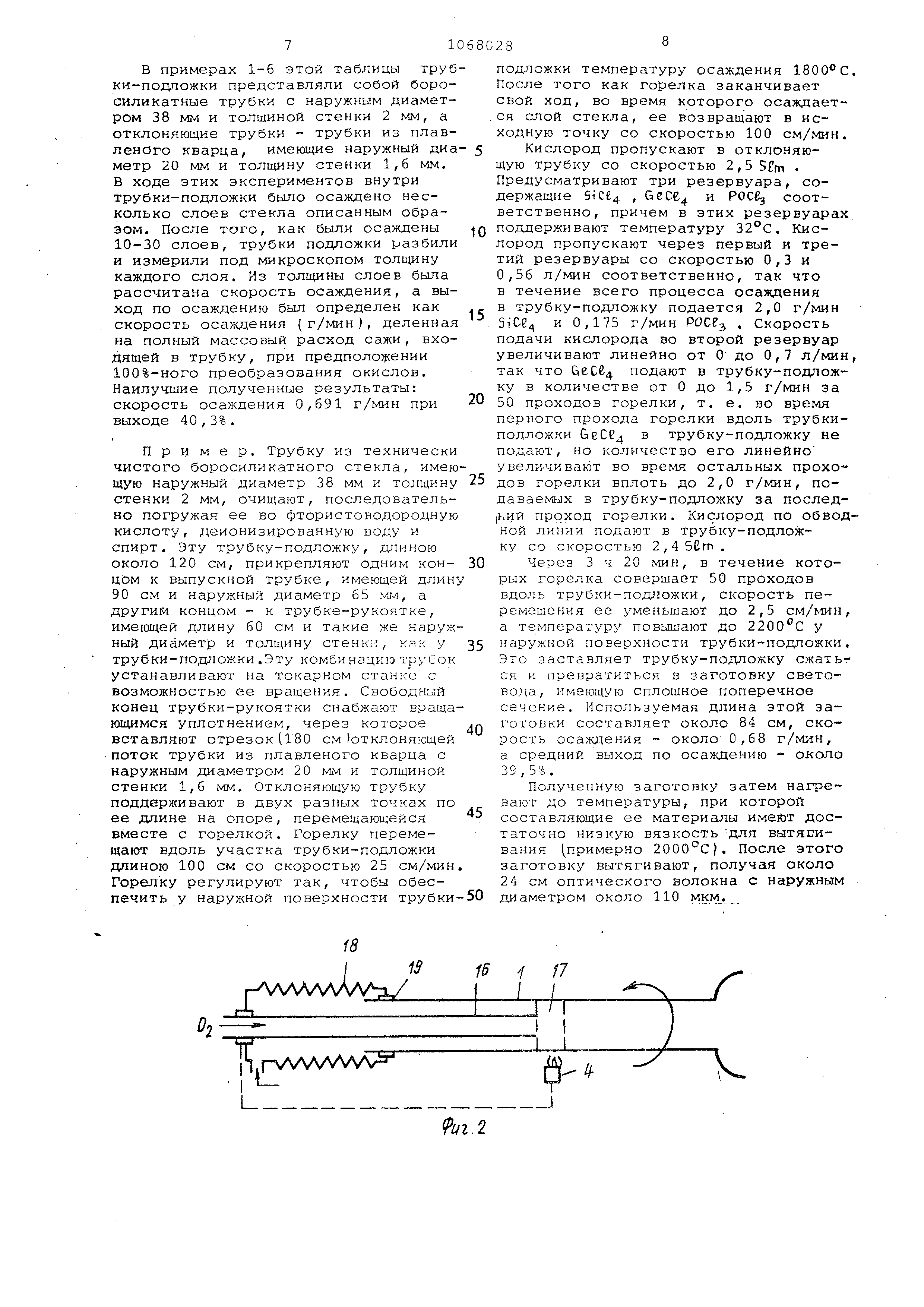

подложки, в которой установлены сред ства для введения стеклообразующеЛ смеси, и заканчивающейся у источника нагрева. Устройство снабжено также приводо перемещения трубки для пропускания газа вдоль трубки-подложки синхронно с перемещением источника нагрева. На фиг. 1 показана схема осаждени стеклянного слоя; на фиг. 2 - схематическое изображение устройства; на фиг. 3 и 4 - то же, продольный и поперечный разрезы; на фиг. 5 - конец трубки, которая может быть использована в устройстве. Система содержит трубку-подложку К верхнему по ходу потока концу кото рой прикреплена трубка-рукоятка 2, а к нижнему - выпускная трубка. 3. Труб ки 2 и 3 зажаты в патроне обычного токарного станка для обработки стекл ( не показан), и вся комбинация трубок вращается в направлении, показан ном стрелкой. Трубка-рукоятка, которая может быть исключена, представляет собой трубку из дешевого стекла имеющую такой же диаметр, как у труб ки-подложки, и не является частью по лучающегося световода. Горячую зону перемещают вдоль по трубке 1, переме щая тем самым нагревательные средстства 4, которые могут состоять из любого проходящего источника тепла, например из нескольких горелок, окружающих трубку 1. Реагенты вводят в трубку 1 через впускнуй трубку 5, которая соединена с несколькими источниками газов и паров. Источник 6 кислорода соединен через расходомер 7 с впускной трубкой 5 и через расхо домеры 8, 9 и 10 с резервуарами 11, 12 и 13 соответственно. Источник 14 трехфтористого бора соединен с трубкой 5 через расходомер 15. Резервуары 11-, 12 и 13 содержат обычно жидкие реагенты, которые вводят в трубку 1 посредством барботирующего кис лорода или другого подходящего газаносителя , пропускаемого через реаген ты. Выходящий материал выпускают через выпускную трубку 3. Расположение смесительных и запорных клапанов,которые могут быть использованы для дозирования потоков и для других необходимых регулировок состава, не показано. Горелка 4 сначала перемещается с низкой скоростью относительно трубки 1 в том же направлении, что и поток реагентов. Реагенты взаимодействуют в горячей зоне, в результате чего получается сажа, т. е. порошковидная взвесь окисного материала в виде частиц, которая переносится по ходу потока вниз в область трубки 1 движущимся газом. Поток реагентов заключают в кольцевой канал у стенки трубки-подложки в горячей зоне. Для зтого часть газоподводящей трубки 16 вводят в тот конец трубки-подложки.1, в который поступают реагенты (фиг. 2), Эта часть трубки 16 доходит внутри трубки 1 почти до горячей зоны 17, создаваемой путем перемещения источника 4 тепла. Источник тепла и газоподводящую трубку можно оставлять неподвижными , а перемещать вращающуюся трубку-подложку 1. Входной конец трубки 1 соединен с трубкой 16 раздвижным элемен .том 18 , причем между элементам 18 и трубкой 1 установлено вращааядееся уплотнение 19. Газ,выходящий из трубки 16, создает эффективный сердечник (или барьер /для реагентов, протекающих в направлении стрелок между трубками 16 и 1, в результате чего реагенты оказываются заключенными в кольцевой канал у стенки трубки 1 в горячей зоне 17 (фиг. 3/. На протяжении некоторого расстояния по ходу потока вниз от горячей зоны 17 газ из трубки 16 продолжает действовать как барьер для сажи, образованной в горячей зоне, благодаря чему увеличивается вероятность того, что эта сажа будет осаждаться на стенке трубки 1. Пунктирная линия на фиг. 4 показывает границу между выпускающей газ трубкой 16 и парами реагентов, протекающими в горячей зоне 17. К горячей зоне по трубке 16 может подводиться любой газ, не оказывающий вредного влияния на получаемую заготовку световода. Кислород предпочтителен , поскольку он удовлетворяет указанному требованиюи относительно дешев. Могут быть также использованы другие газы, например, аргон, гелий, азот и т п. Конец трубки 16 находится от середины горячей зоны на расстоянии х , которое должно быть достаточно большим для предотвращения осаждения золы на ке 1 (фиг. 3). Расстояние X изменяется в зависимости от таких параметров, как ширина горелки и температура горячей зоны. Установлено, что в системе осаждения , в которой наружные диаметры трубок 16 и 1 составляют 20 и 38 мм .соответственно, а толщина стенок 1 ,6 и 2,0 мм, а сопло горелки расположено в пределах окружности диамет™ ром 45 мм, сажа осаждается на трубке 16, если расстояние X составляет примерно 13 мм. Смещение потока реагентов в паровой фазе с потоком газа, выходящего из газоподводящей трубки 16, увеличивается с увеличением . продольного расстояния от этой трубки . Преимущество, обеспечиваемое заключением паров реагентов в кольцевую область, примыкающую к стенке трубки 1, может быть получено при расстоянии X более 15 мм. Наилучшие результаты получаются пан X . находящемся в диапазоне 25-75 /;й

Размер и форма трубки 16 ДСЛЯНЕ: быть та.ки1-Ткf чтобы в горячей зоне и в областиJ находящейся непосредстзенко за ней по ходу потсжа,- поток был лаг-линарным. Всякая турбулектнаст вызызаемая трубкой 16, прИво,п,ит н захватыванию частиц сажи и уносу нк вниз по ходу потока в выпускную трубку .

В известном процессе осажденк-я выход по осалсдению снижается при диаметре трубки BbBjje определенного предела . Обычно повьЕяенке скоростг1 осаждения с увеличением .цкаметра трубки может быть получено при увеличении диаметра трубки примерно дс 30 к, .Однако для трубок, имеюшд-гк диаметр более 30 мгл/ вых-од по осаждению лада«т , в результате чего трудно получить дальнейшее повиление скорости оссшденияо А при использоэанки откломян )щей поток трубки, благодаря тому-. что пары реагентов заключают в ограниченную область у внутренней лозерк

нести ТрубКИ--ПО,ЦЛОЖКК 1 . СЭПТНМЕЛЬКЬШ

Еы:1:од по осаждению получают незавк-симо от диаметра тру-б:сы-пс;Е.ложки., Максимальный размер наружной трубкк ограничЕ-звается тем размером, при : атором внутреннее отверстие трубки быть закрыто для г:о :учения ааготовки световода Tonap-i:Hc. стеною: трубки 16 и трубки--поплол ки i обы--п::о относительно невелика неболь:11ое л о глиллиметров ):/становлено ,. что откмо::-: ;:ющая; поток трубка цилиндрической .оормы (фк, 2 и 3 f может быть nsrciTO леиа л в состоянкй удовлетворите ;:ы: :выполнять функцию поцБО,ца Г5за к горячей зоне трубки-подложки, КЕ ы зывая чрезмерной турбулекчHocrii У-ся выполнения указанной фуню/п,-: ;-.

ОЫ1С. iiL:nonb50caHrK :;pyt-M4 г , J- Неправлекие /: - 43 Хрубкк 15 показан

Для -ллюсГрац:: тк oca;;g;:eHK i и выхода ооажде1-1йю БЗОД.КЛК з дейс ;.:саждения с кспользонан:: го .пьзо 3бния Е ней OTKJ трубки 16 . 1 ричем зсе метры rvpoLjecca остева-г

Реферат

1. Способ изготовления заготовки для оптического волокна путем подачи стеклообразующей смеси в паровой фазе через полую цилиндрическую трубкуподложку и последовательного осаждения смеси на внутренней поверхности трубки при перемещении источника нагрева в продольном направлении, о тл и ч-а ю щ и и с я тем, что, с целью увеличения скорости осаждения смеси, по оси трубки-подложки в зоне нагрева пропускают нейтральный газ, а стеклообразующую смесь подают в кольцевой канал, образованный сменками трубки-подложки и потоком газа. 2.Устройство для изготовления заготовки для оптического волокна, включающее трубку-подложку, источник нагрева трубки-подложки, средства для обеспечения продольного перемещения источника нагрева и. вращения трубкиподложки и средство для введения в один конец трубки-подложки стеклообразующей смеси в паровой фазе, о т.л и ч а ю щ е е с я тем, что оно снабжено трубкой для пропускания газа, введенной в конец трубки-подложки, в которой установлены средства для g введения стеклообразующей смеси, и заканчивающейся у источника нагрева. 3.Устройство по п. 2, отличающееся тем, что оно снабжено приводом перемещения трубки для пропускания газа вдоль трубки-подложки g c iHxpoHHo с перемещением источника нагрева. О 00

Комментарии