Узел торцевого соединения трубчатых стеновых элементов и стена - RU2095645C1

Код документа: RU2095645C1

Чертежи

Описание

Изобретение относится к строительным конструкциям, собранным из полых трубчатых элементов, а также к элементам конструкции стен и соединений, использованных в них.

Известна строительная конструкция /1/, включающая ряд горизонтально уложенных полых конструктивных элементов, связанных торцевыми соединителями. Однако конструкции, построенные с использованием данного известного способа и элементов конструкции, согласно описанию, обладают серьезным недостатком из-за того, что излишний упор делается на использование принципа сруба, а именно на предложение, что горизонтальные элементы должны касаться друг друга. Контакты между двумя параллельными металлическими трубами, из которых возводится стена, представляют собой линию, а практически весьма узкую полосу контактирования. С учетом спирального шовного изготовления труб это приводит к тому, что эта узкая полоса контактирования фактически имеет разрывы и делает процесс герметизации весьма проблематичным.

Второй отрицательный момент обусловлен тем обстоятельством, что неизбежно появляется суммарная погрешность, т.е. высота стены, состоящей из "n" контактирующих труб диаметром "d" не в точности совпадает с произведением "n•d". В результате этого торцевые соединители на торцах этих труб полностью входят в зацепление и места стыков оказываются нагруженными не полностью, вертикальная нагрузка падает на трубы, а не на их соединители.

Целью настоящего изобретения является преодоление недостатков и слабых мест вышеупомянутой известной конструкции и элементов а также создание строительной конструкции, в которой трубчатые элементы, размещенные рядом, не контактируют и имеют между собой зазор, который в процессе возведения стен или после завершения строительства здания может заполняться теплоизолирующим и звукопоглощающим материалом типа минеральной ваты и т.п. и в которой вертикальные нагрузки полностью подают на элементы торцевого соединителя, благодаря полному зацеплению и таким образом, образуют жесткий бандаж этой конструкции.

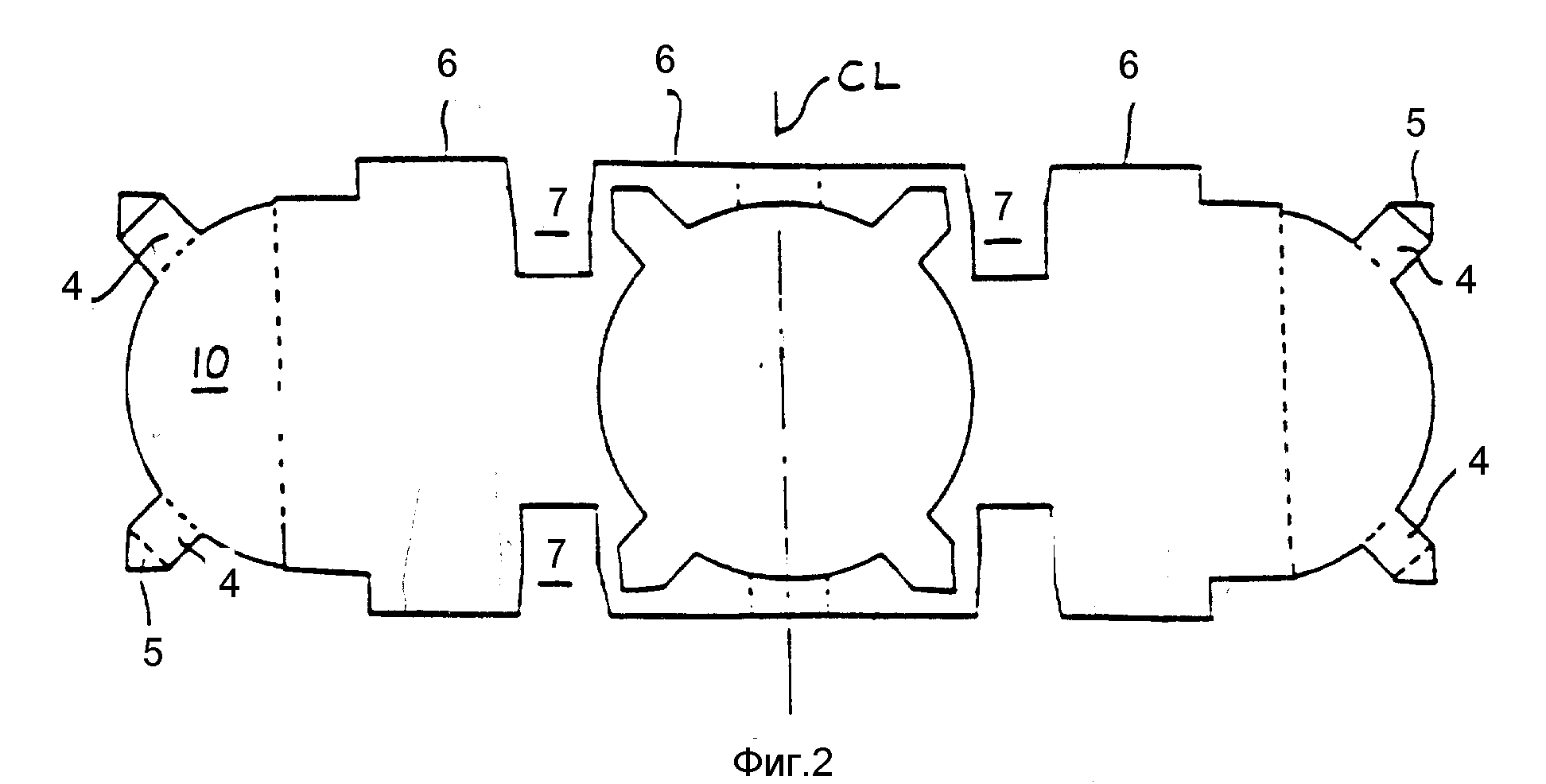

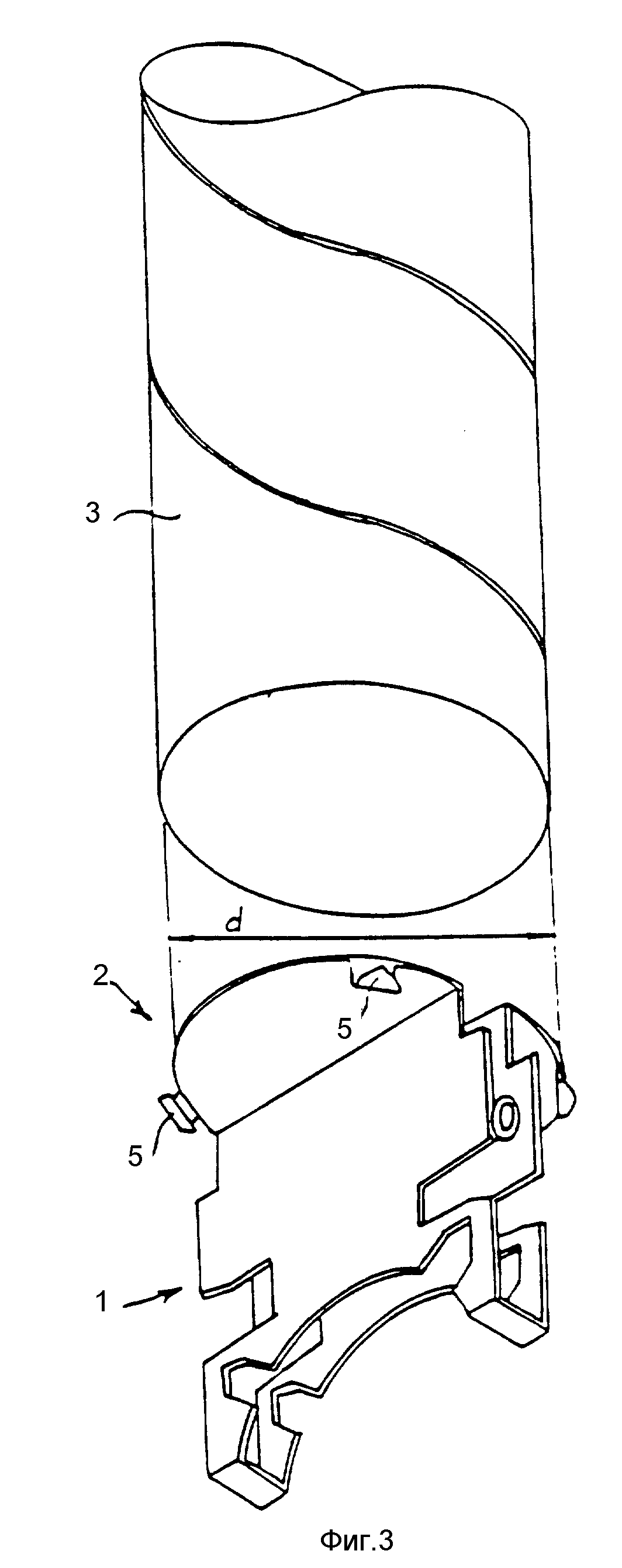

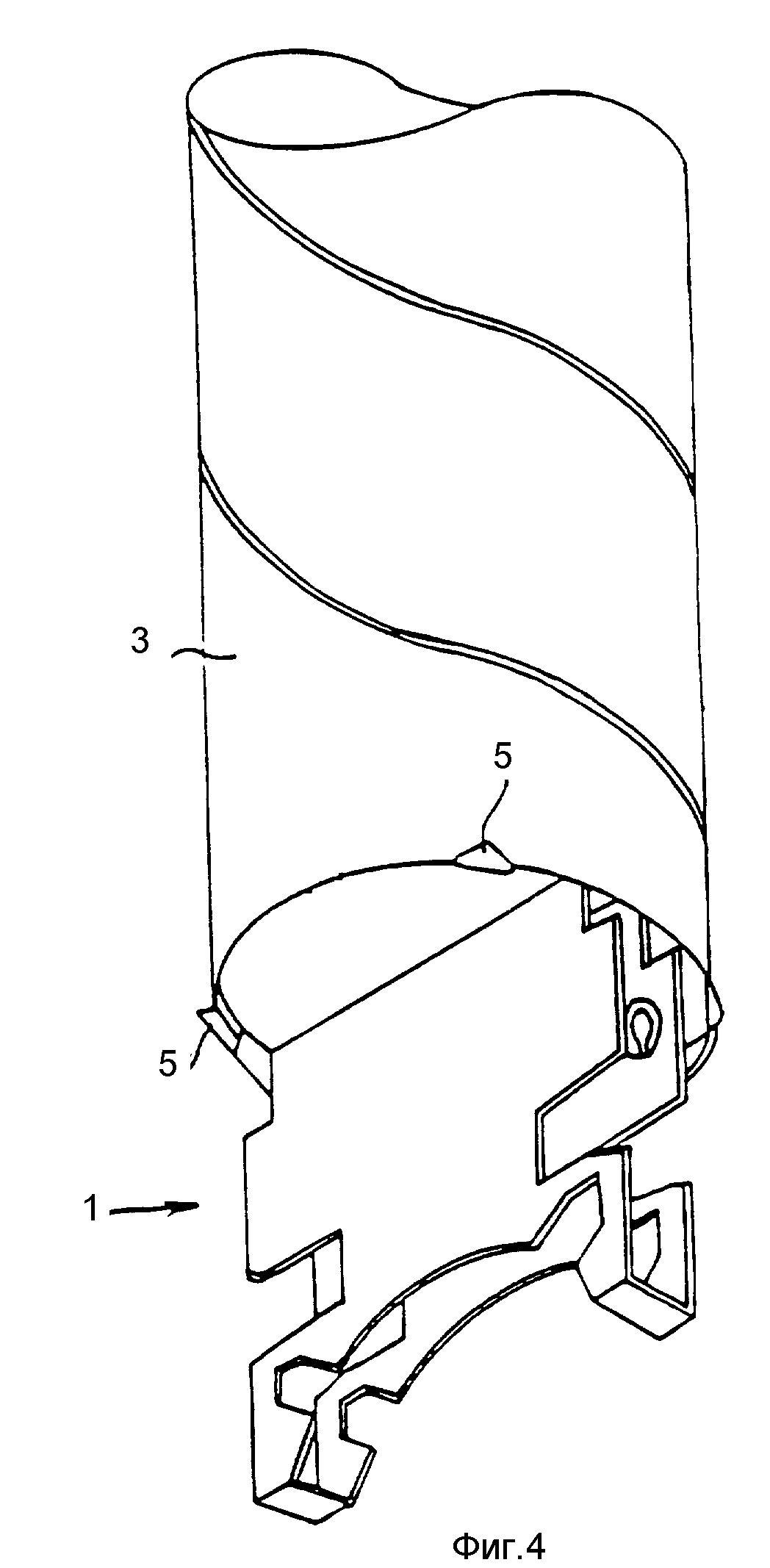

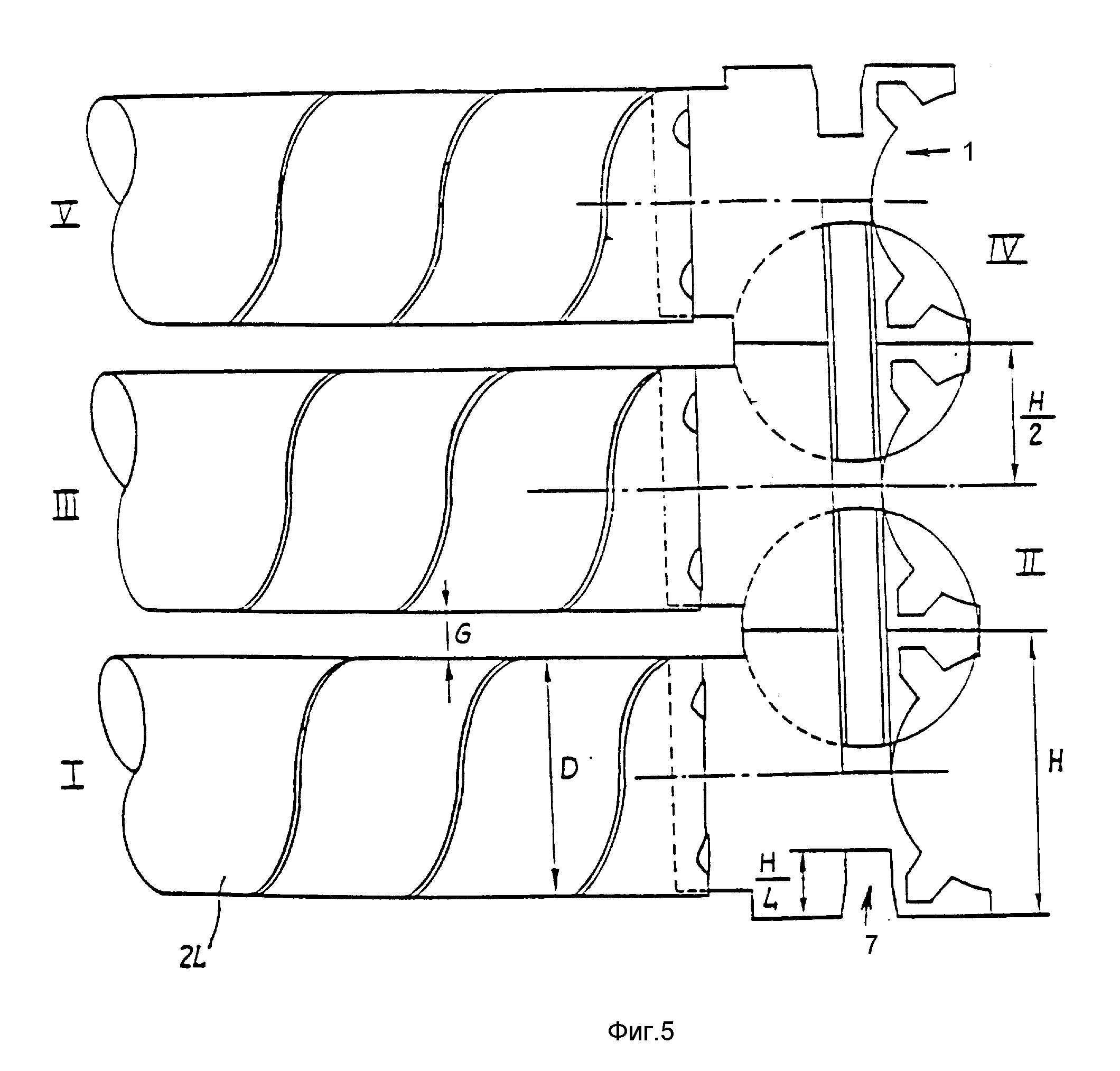

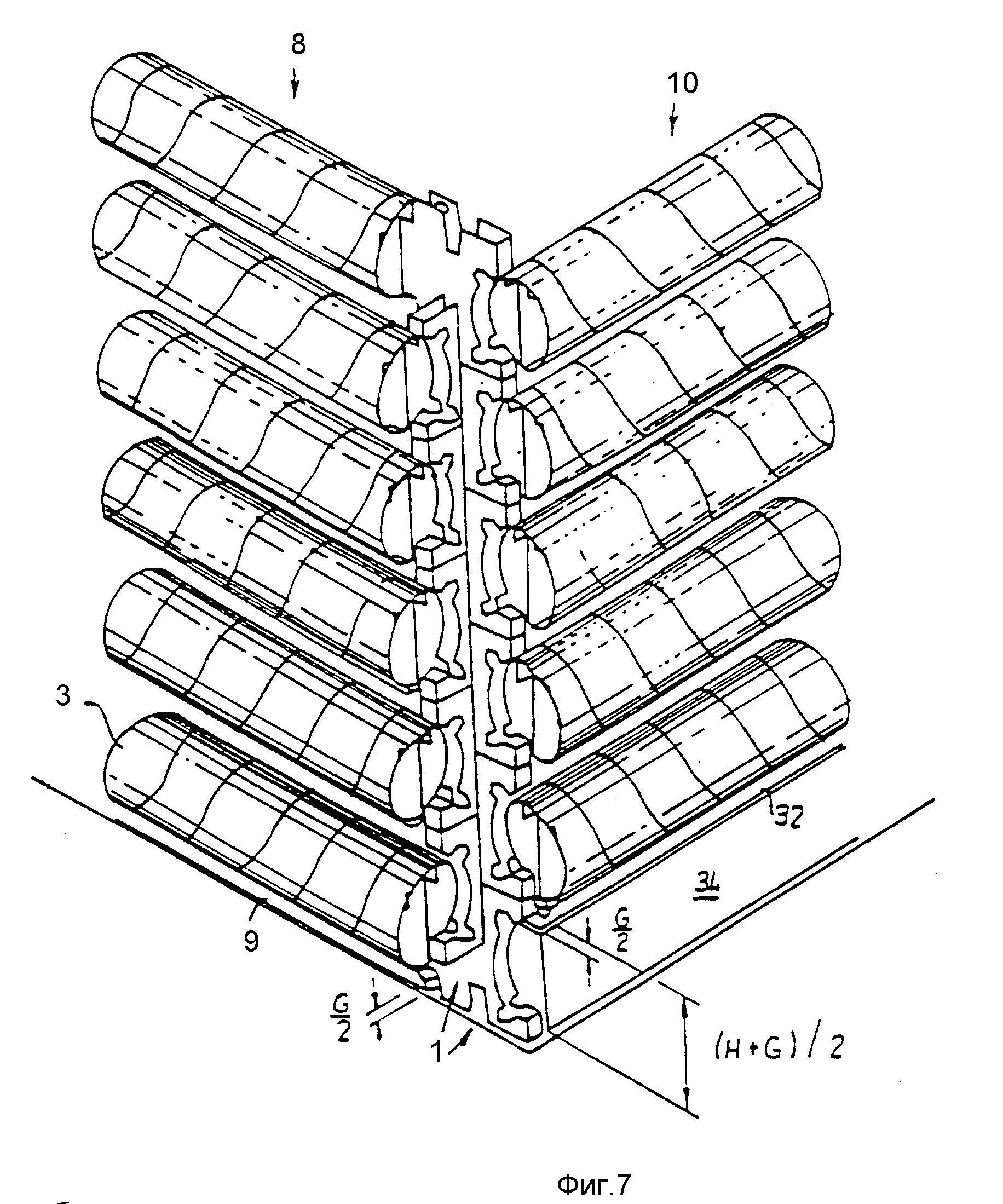

На фиг. 1 изображен торцевой соединитель в изометрической проекции; на фиг. 2 металлическая заготовка из листового материала, из которого изготавливается торцевой соединитель по фиг. 1; на фиг. 3 вид торцевого соединителя, вставленного в трубчатый конструктивный элемент; на фиг. 4 вид торцевого соединителя, установленного внутри трубчатого элемента с полками упоров, наклепанных сверху для упрочнения торцевого соединителя; на фиг. 5 - вертикальная проекция угловой секции конструкции; на фиг. 6 вид сверху конструкции фиг. 3; на фиг. 7 перспектива угловой секции стен фиг. 6, а также вид опорных элементов фундамента; на фиг. 8 11 схематический вид различных путей закладки термоизоляции в конструкции согласно изобретению.

Торцевой соединитель 1 выполнен в виде симметрично изогнутой пластины, изготовленной методом штамповки листового металла. Пластина торцевого соединителя по длине имеет фасонные участки. Крайние фасонные участки 2, размещаемые в торцевой полости трубчатого стенового элемента 3, выполнены в виде полукруглых заслонок. Их общий контур составляет круг с диаметром, равным внутреннему диаметру "d" трубчатого стенового элемента. На периферии крайних фасонных участков 2 расположены упоры 4 L-образной формы. Т.е. каждый упор представляет собой последовательно изогнутые под углом друг к другу плоскости. Упоры отогнуты от фасонных участков пластины наружу с возможностью взаимодействия наружных плоскостей полок 5 упоров с торцем трубчатого стенового элемента. Глубина введения торцевого соединителя в торцевую в торцевую полость стенового элемента определяется длиной плоскости упоров, примыкающей к крайнему фасонному участку. Фиксация осуществляется наклепкой или обжатием полок 5 упоров 4 на наружной поверхности стеновых элементов 3.

Фасонные участки 6 обращенные в сторону стыка выполнены параллельными друг другу. Ширина "H" этих фасонных участков, т.е. расстояние от нижней до верхней кромок значительно больше, чем наружный диаметр "D" профиля трубчатого стенового элемента. А именно величина зазора G равна разности /H D/.

Фасонные участки 6 имеют две пары противолежащих U-образных пазов 7. Ширина "W" этих пазов, по меньшей мере, равна "t" толщине торцевого соединителя. Глубина "h" пазов составляет, по меньшей мере, величину H/4. Данные пропорции определяют наиболее полный контакт между торцевыми соединителями при возведении стен, стыкуемых между собой под углом, что определяет распределение несущей нагрузки стены на торцевые соединители, соединенные в замок /фиг. 5, фиг. 6 и фиг. 7/ образуют в каждом из углов жесткую структуру, на которую опирается вся конструкция.

При этом кромки фасонного участка 6, составляющие ширину "H", не доходят до кромок крайних фасонных участков 2. Данное выполнение необходимо для установки торцевого соединителя с углублением в полость стенового блока.

На фиг. 2 представлена заготовка, из которой формируется торцевой соединитель 1 согласно фиг. 1. Эта заготовка представляет собой симметричную относительной оси CL пластину. На ней выполнены два крайних фасонных участка 2, выполненных в виде полукруглых заслонок /которые, строго говоря, являются сегментами круга) плоских упоров 4, крайняя часть которых предпочтительно выполняется в виде заостренных выступов.

Пластина имеет два фасонных участка 6, образующие зону стыка. Широкая часть этих участков равна величине "H" согласно фиг. 1, в то время, как другая часть ступенчато сходит до ширины, практически равной основанию заслонок.

Центральная и промежуточная части фасонного участка 6 разделены двумя парами пазов 7. Пазы имеют расширенную заходную часть для облегчения взаимного ввода торцевых соединителей при сборке конструкции.

Изготовление торцевого соединителя осуществляется операцией сгиба пластины по линиям, указанным на чертеже фиг. 2 пунктирной линией.

Пунктирными линиями /фиг. 6/ отображен вариант торцевого соединителя 1, в котором центральная линия CL /фиг. 2/ также служит линией сгиба заготовки вместо двух линий сгиба на каждой из сторон центральной части линии CL.

Стена 8, монтируемая с помощью торцевых соединителей, включает стеновые элементы /фиг. 5/, располагаемые один на другом, и стыкуемые между собой под углом. В их торцевых полостях размещены торцевые соединители, выполненные в виде симметрично изогнутых пластин /описанных выше/.

Нижняя кромка фасонного участка 6 устанавливается на верхнюю кромку каждого соседнего торцевого соединителя, образуя жесткую конструкцию.

Центральное расстояние между установленными близко друг к другу стеновыми элементами одной и той же стены равно H, в то время, как центральное расстояние между стеновым элементом одной стены и следующим верхним /или нижним/ стенным элементом другой стены соответствует величина H/2.

Стена включает прокладку 9 в виде полоски, изготовленной, например, из синтетического каучука при толщине, равной G/2 и перекрывающей по длине самый нижний трубчатый элемент стены /однако не ниже торцевого соединителя 1/.

Вторая стена 10, располагается под углом к стене 8, имеет приподнятую кромку 11 высотой /H + G//2, на которой располагают прокладку 9.

Стеновые элементы изолируют изолирующим материалом 12 /см. фиг. 8-11/, предназначенным для заполнения и закрытия зазоров между стеновыми элементами и для частичного укрытия самих стеновых элементов.

Существует ряд относительно недорогих материалов, которые могли бы применяться для этих целей, как минеральная вата в виде матов, покрытых с обеих сторон гидроизолирующего пластика или тому подобным материалом. Иллюстрации даны в схематичном виде, где листы изоляции показаны штрихпунктирными линиями. Толщина матов 12 зависит от размера зазора G. Очевидно, как показано на фиг. 10 и 11, что, если в зазор входит два слоя, маты 12 будут вдвое тоньше.

На фиг. 8 показано как лист или мат 12 уложен волнообразно в зазор G, а на фиг. 9 широкие полосы изоляционного материала покрывают трубчатые элементы с обеих сторон внахлест как черепица.

Еще один эффект черепицы достигается в варианте, показанном на фиг. 10, в котором угол охвата больше и нахлест имеется лишь с одной стороны.

Изоляция, показанная на фиг. 11, имеет форму рукава, и укладывается не во время возведения стен, а до этого. Полосы соответствующей ширины наматываются на трубчатые элементы 3 и прикрепляются к ним либо клеем, либо с помощью ремней или зажимов.

Узел торцового соединения собирается следующим образом.

Торцевой соединитель 1 изготавливают помимо штамповки листового металла могут также быть изготовлены с помощью других способов, например, литьем под давлением или инжекционного прессования.

Стеновые трубчатые элементы 3 также могут быть получены из металла или пластмассы литьем под давлением, а для некоторых применений, рассчитанных на легкие условия эксплуатации, можно использовать трубы из картона. Кроме того, они не обязательно должны иметь круглое сечение.

Процесс изготовления торцевого соединителя осуществляется операцией сгиба по пунктирным линиям.

Торцевой соединитель с усилием вдвигается внутрь стенового элемента до упора, т. е. до момента, пока упоры 4 своими полками 5 не сядут на торец трубчатого стенового элемента 3 /фиг. 4/. Далее сильно сжимают полки 5 относительно трубчатого стенового элемента, что можно сделать путем расклепки, обжатия либо использования обычных пассатижей. Для возведения стены предусматривается ровная гладкая горизонтальная базовая поверхность предпочтительно из бетона, зацементированного раствором. На данную поверхность устанавливают прокладку 9 для первой стены 8, в виде полоски, изготовленной, например, из синтетического каучука или подобного материала при толщине, равной G/2 и перекрывающей по длине самый нижний стеновой трубчатый элемент 3 первой стены 8 (однако не ниже торцевого соединителя 1/. На предварительно подготовленную приподнятую кромку 11 высотой (H + G)/2 вновь устанавливают аналогичную полоску 9, после чего начинают возведение стен.

После того, как самый нижний элемент первой стены 8 уложен на место, укладывается самый нижний стенной элемент второй стены 10, при этом его торцевой соединитель 1 входит в зацепление с торцевым соединителем самого нижнего стенного элемента первой стены.

Следующим шагом будет наложение слоя изолирующего материала 12. Затем укладывается второй стенной элемент первой стены 8, который входит в зацепление с торцевым соединителем 1 самого нижнего стенного элемента второй стены. Таким способом и возводятся стены, а именно: за счет взаимного заполнения торцевых соединителей 1 стенных элементов каждой из стен. Слой изоляции кладется прежде, чем укладывается следующий стеновой элемент одной и той же стены.

При возведении стен 8 и 10 торцевые соединители одного стенового элемента входят в зацепление и взаимно соединяются с торцевыми соединителями другого стенового элемента. При этом нижний паз фигурного участка 6 одного торцевого соединителя входит в верхний паз фигурного участка другого торцевого соединителя, нижняя кромка каждого фигурного участка одного торцевого соединителя 1 покоится на верхней кромке фигурного участка каждого соседнего торцевого соединителя 1, обеспечивая таким образом перенос нагрузки на землю и образуя ряд теснейшим образом связанных между собой торцевых соединителей каждого такого угла в виде жесткой структуры.

Реферат

Использование: строительные конструкции, собранные из полых трубчатых элементов. Сущность изобретения: узел торцевого соединения трубчатых стеновых элементов содержит торцевые соединители, выполненные каждый в виде симметрично изогнутой пластины. Пластины по форме включают две боковые части с фасонными участками по их длине. Фасонные участки, обращенные в сторону стыка имеют противолежащие пазы. Крайние фасонные участки, размещенные в торцевой полости трубчатого стенового элемента выполнены отогнутыми наружу и снабжены упорами L-образной формы. Упоры расположены на периферии крайних фасонных участков, упоры отогнуты наружу с возможностью взаимодействия их полок с торцом трубчатого стенового элемента, выполненного из спирально намотанной стальной полосы. Узел имеет термоизолирующее покрытие. 2 с. п. ф-лы, 11 ил.

Комментарии