Способ и устройство для нанесения покрытия в формы для расплавленного стекла - RU2386595C2

Код документа: RU2386595C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для нанесения покрытия в форму машины для формования стекла путем осаждения в ней сажи, в частности, сажи, образующейся в результате прерывистого зажигания богатой горючей смеси из кислорода и топлива от искры, создаваемой искровым запальным устройством. Более конкретно, настоящее изобретение относится к способу и устройству указанного характера, в котором указанная форма является формой, формующей стеклотару машины с индивидуальными секциями (I.S. типа).

Уровень техники

Как известно, например, из патента США 5,746,800 (Ambrogio) или патента США 5,679,409 (Seeman), желательно наносить на контактирующую с расплавленным стеклом поверхность производящей стекольную продукцию машины, например, внутреннюю поверхность формы такой машины тонкий слой угольной сажи вместо периодического нанесения кистью на такую поверхность обычного покрытия на основе масла и графита. Такое покрытие из сажи получают путем частичного окисления углеродсодержащего газа, такого как ацетилен или смешанный газ на основе ацетилена, типа метилацетилена и пропадиена (иногда называемого МАРР-газом или MAPD-газом), с помощью горелки, пламя которой направлено на подлежащую покрытию поверхность формы.

Упомянутый патент '409 (Seeman) раскрывает систему нанесения сажи на поверхность формы, в которой смесь MAPD-газа и кислорода после зажигания запальным пламенем горящего природного газа направляется на подлежащую покрытию поверхность. Как отмечено в '409 (Seeman), вследствие безусловно прерывистой работы, вырабатывающей сажу горелки в производящей стеклянную продукцию машине, смесь MAPD-газа и кислорода должна быть под надежным управлением, чтобы предотвратить распространение пламени из места горения внутрь выпускного отверстия горелки (колонка 3, строки 9-20), и поэтому понятно, что система согласно патента '409 (Seeman) доказала свою пригодность для эффективного использования при покрытии сажей литейных форм для стекла в ротационной машине Hartford 28 для производства столовой посуды, в которой одна горелка для выработки сажи может обслуживать все формы на вращающемся столе. С учетом этого частота рабочих импульсов вырабатывающей сажу горелки, предназначенной для производящей столовую посуду машины Hartford 28, довольно высокая, и тенденцию к распространению пламени в обратном направлении в результате противотока кислорода через смеситель воздуха и топлива в топливную линию можно исключить путем надежного управления рабочим режимом устройства для выработки сажи.

Машина Hartford 28 для производства стеклопродукции, однако, сама по себе непригодна для производства полой стеклотары с небольшими отверстиями, например, тары, используемой для упаковки различных пищевых продуктов и напитков, поскольку такие изделия нужно производить на машинах с разъемными формами. Машина с отдельными секциями (I.S. машина), описанная, например, в наиболее цитируемых патенте США 6,098, 427 (Kirkman) или патенте США 3,617,233 (Mumford), раскрытие каждого из которых включено в данное описание изобретения путем отсылки, является двухступенчатой формовочной машиной, работающей с разъемными формами для стекла, и такой тип машин широко используется при производстве указанной стеклотары.

Поскольку для каждой из имеющихся в машине I.S. типа секций необходима отдельная вырабатывающая сажу горелка, вырабатывающая сажу горелка для I.S. машины работает с меньшей частотой по сравнению с горелкой для машины Hartford 28. По этой причине до настоящего времени нельзя было использовать горелку, относящуюся к типу горелок с предварительным приготовлением смеси, того типа, который указан в патенте '409 (Seeman), для работы в I.S. машине, так как имеются случаи горения в обратном направлении в результате противотока кислорода из смесителя для смешивания топлива с кислородом в топливную линию в течение относительно продолжительного периода между импульсами горения горелки.

Стеклоформующая машина, описанная в вышеупомянутом патенте '800 (Ambrogio), раскрытие которой включено в данное описание изобретения путем отсылки, относится к формующим стеклотару машинам с индивидуальными секциями (I.S. машинам). Однако в данном патенте раскрывается использование искрового запального устройства, элемент 23, которое расположено на удалении от вырабатывающей сажу головки, а такое расположение требует использования хорошо экранированных кабелей, идущих от искрового запального устройства к запальным электродам, элементы 22, для предотвращения влияния электромагнитных помех (EMI) в кабелях на работу систем электронного управления или других электрических элементов стеклоформующей машины.

Наиболее цитируемая опубликованная патентная заявка США №2003-0221455А1 (Scott и др.), раскрытие которой также включено в данное описание изобретения путем отсылки, описывает систему для выработки сажи для покрытия формы стеклоформующей I.S. машины.

Указанная заявка (Scott и др.) описывает, в частности, использование горелки с поверхностным смешиванием для прерывистого отдельного испускания струй окислителя и углеводородного топлива, которые должны зажигаться электрической искрой, возникающей между отстоящими друг от друга элементами запального устройства, после истечения из горелки с поверхностным смешиванием, чтобы таким образом исключить обратное распространение огня в результате смешивания окислителя с топливом в линии окислителя или линии топлива в период паузы между импульсами горения. Как упомянуто ранее, потенциальная проблема обратного распространения огня сильнее выражена у I.S. машины, чем у стеклоформующей машины Hartford 28 для производства столовой посуды, такой машины, к которой применимы идеи патента США 6,068,889 (Seeman), поскольку периоды паузы между последовательными импульсами горения у I.S. машины продолжительнее, чем у машины Hartford 28.

Какая бы система выработки сажи не использовалась в формующей стеклотару I.S. машине, важно, чтобы подавалось очень высокое напряжение, например 12000-15000 В, в зависимости от расстояния между запальными электродами, для проскакивания искры между отстоящими друг от друга запальными электродами работающего в прерывистом режиме запального устройства, чтобы надлежащим образом воспламенять смешивающиеся потоки окислителя и топлива или предварительно приготовленную их смесь с целью получения таким образом сажи. Такое напряжение создается питаемым от обычного источника электропитания, например, с напряжением 12-24 В постоянного тока, электронным элементом, трансформирующим более низкое напряжение источника питания в более высокое напряжение, которое необходимо для прерывистой работы искрового запального устройства. Это может быть достигнуто способом емкостной разрядки, при котором искра проскакивает в результате закорачивания конденсатора с заданным уровнем накопления энергии. Это может быть достигнуто также способом индуктивной генерации, при котором генерируется короткий индуктивный импульс высокого напряжения при прерывании протекающего по первичной обмотке преобразователя напряжения тока; это заставляет вторичную обмотку многократно увеличить напряжение в импульсе, до 20-35 кВ, с учетом соотношения витков. Для использования в вырабатывающей сажу системе формующей стекло машины предпочтительнее искровая запальная система с индуктивной разрядкой, так как в ней генерируются более низкие пиковые токовые импульсы, например приблизительно 6 А, по сравнению с достигающими 100 А токовыми импульсами в запальном устройстве с емкостной разрядкой, а это означает снижение степени риска для находящихся вблизи машины работников.

Поскольку свободное пространство вокруг форм формующей стеклотару I.S машины ограничено, до настоящего времени источник высокого напряжения для искрового запального устройства рядом с подлежащими покрытию формами машины не устанавливали. При удаленном от форм машины расположении источника высокого напряжения необходимы очень длинные электрические кабели для проведения искрового импульса высокого напряжения от источника низкого напряжения. Это может приводить к определенным затруднениям в эксплуатационном отношении, так как кабели высокого напряжения, если они очень длинные, создают чрезмерно высокий уровень электромагнитных помех (EMI), достаточной степени экранирование от которых невозможно, так как такое экранирование, по всей поверхности длинного кабеля, придает искре избыточную емкость, уменьшая при этом напряжение на искровом промежутке до уровня, который может быть очень низким. Проблема усугубляется в вырабатывающей сажу системе для I.S. машины, если такая машина работает по многополостному принципу, то есть по принципу, согласно которому используются многогнездовые формы для одновременного изготовления 2, 3 или 4 тарных емкостей в каждой секции машины, поскольку необходимо иметь вырабатывающую сажу головку для каждой формы в каждой из секций машины, и EMI от кабеля каждой вырабатывающей сажу головки могут мешать работе электронной системы управления формующей машины, особенно, если запальные устройства для вырабатывающих сажу головок вызывают зажигание перекрывающимися импульсами.

Раскрытие изобретения

Согласно настоящему изобретению, импульс очень высокого напряжения, например, по меньшей мере 15000 В, периодически подается на отстоящие друг от друга запальные элементы искрового запального устройства для вырабатывающей сажу головки, которая расположена в непосредственной близости от формы формующей стеклотару I.S. машины. Искровое напряжение вырабатывается индукционным разрядным устройством, встроенным в вырабатывающую сажу головку, и подается непосредственно на отстоящие друг от друга запальные электроды искрового запального устройства, хотя возможно и использование устройства с емкостной разрядкой. Соответствующее настоящему изобретению устройство с индуктивной разрядкой получает питание относительно низкого напряжения, например, 12-24 В импульсного постоянного тока, питание от источника питания, через кабели от удаленного электрического пульта и передает это питание низкого напряжения на катушку каждой полости машины, которая расположена непосредственно над запальной свечой для этой полости. Поскольку кабели, идущие от электрического пульта к искровому запальному устройству, работают при относительно низком напряжении, нет необходимости в тщательном экранировании их для предотвращения излучения ими такого уровня EMI, который мог бы мешать работе электронной системы управления формующей машины или любой из расположенных вблизи головок, при любом нормальном расстоянии между электрическим пультом и преобразователем напряжения искрового запального устройства.

В результате размещения устройства с индуктивной разрядкой в вырабатывающей сажу головке, в которой оно должно работать, протяженность линий высокого напряжения очень небольшая, что минимизирует нежелательные EMI от вырабатывающей сажу головки или от расположенных вблизи ее вырабатывающих сажу головок. Кроме того, при групповом размещении вырабатывающих сажу головок, например, при размещении в «счетверенной» I.S. машине (а именно, машине, которая одновременно изготовляет четыре тарных емкости в каждой своей секции), которое потребует 4 вырабатывающих сажу головки для каждой секции машины, рабочий цикл машины оставляет достаточно времени для запальных циклов в этих искровых запальных устройствах без какого бы то ни было перекрытия искровых запальных импульсов в разных вырабатывающих сажу головках, а это к тому же способствует предотвращению генерирования запального импульса для любой вырабатывающей сажу головки в результате работы искрового запального устройства для любой другой расположенной вблизи вырабатывающей сажу головки.

В связи с этим, целью настоящего изобретения является разработка улучшенного способа и устройства для покрытия сажей формы формующей стеклотару I.S. машины. Более конкретно, целью настоящего изобретения является разработка способа и устройства указанного характера, которое может работать по импульсному принципу без создания чрезмерно высокого уровня электромагнитных помех, причем без необходимости быть приспособленным для работы в широком диапазоне частот пульсации.

Для лучшего понимания настоящего изобретения и его целей обращается внимание на чертеж и последующее его краткое описание, на подробное описание изобретения и на прилагаемую формулу изобретения,

Краткое описание чертежей

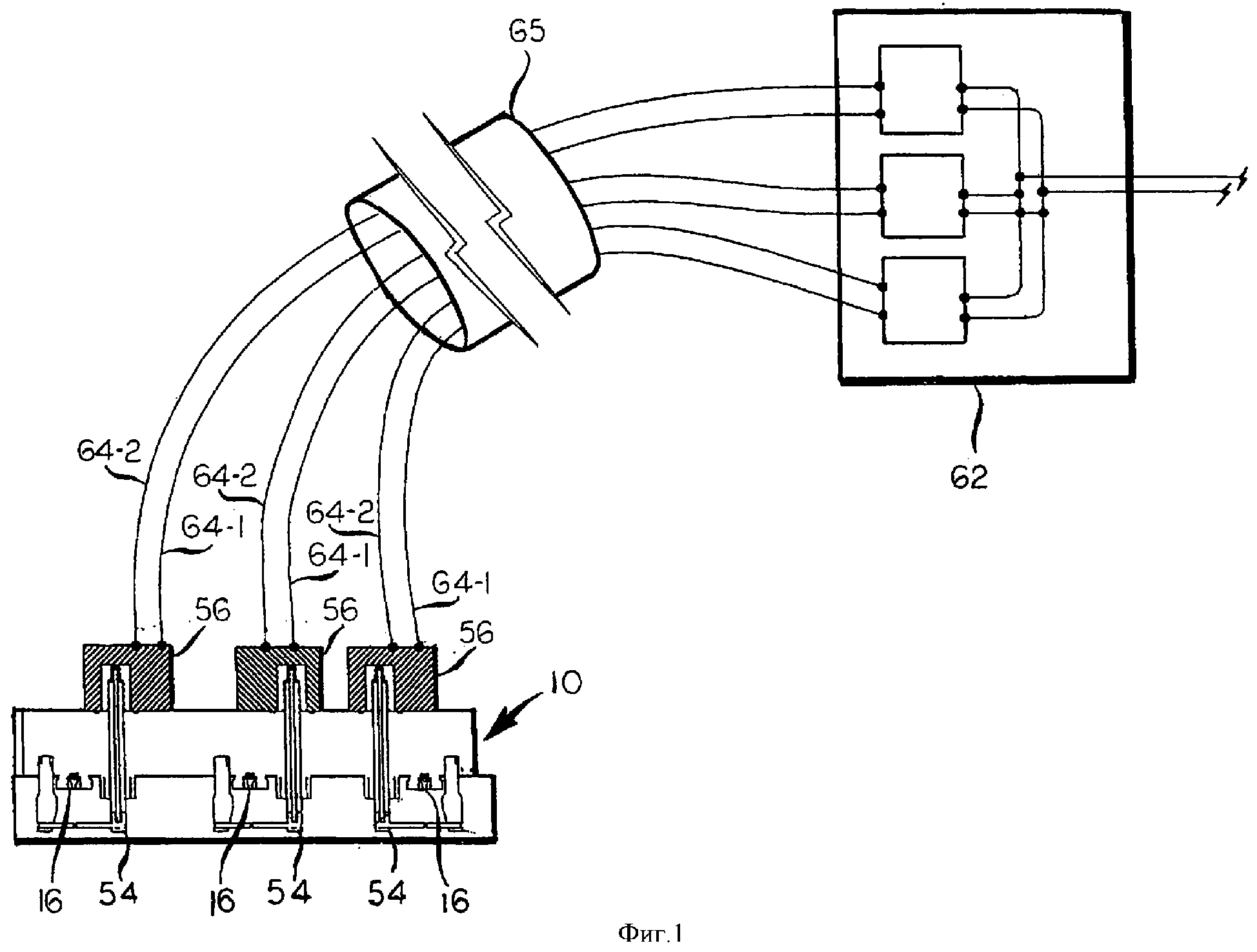

Фиг.1 - схема электрической системы для использования в соответствующем настоящему изобретению устройстве для практического осуществления соответствующего настоящему изобретению метода;

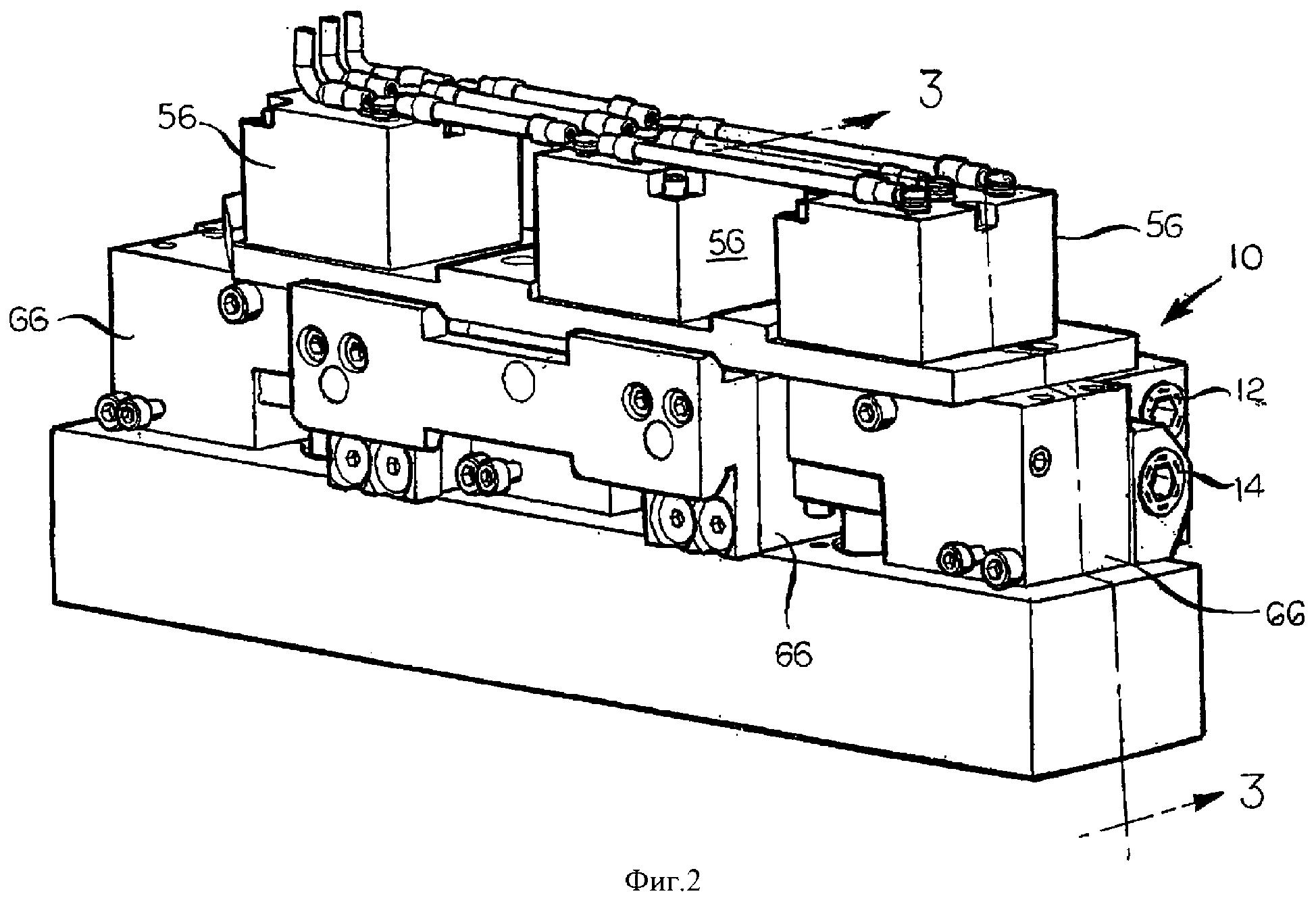

Фиг.2 - перспективный вид головки для формующей стеклотару трехгнездовой машины, соответствующей предпочтительному варианту осуществления настоящего изобретения; и

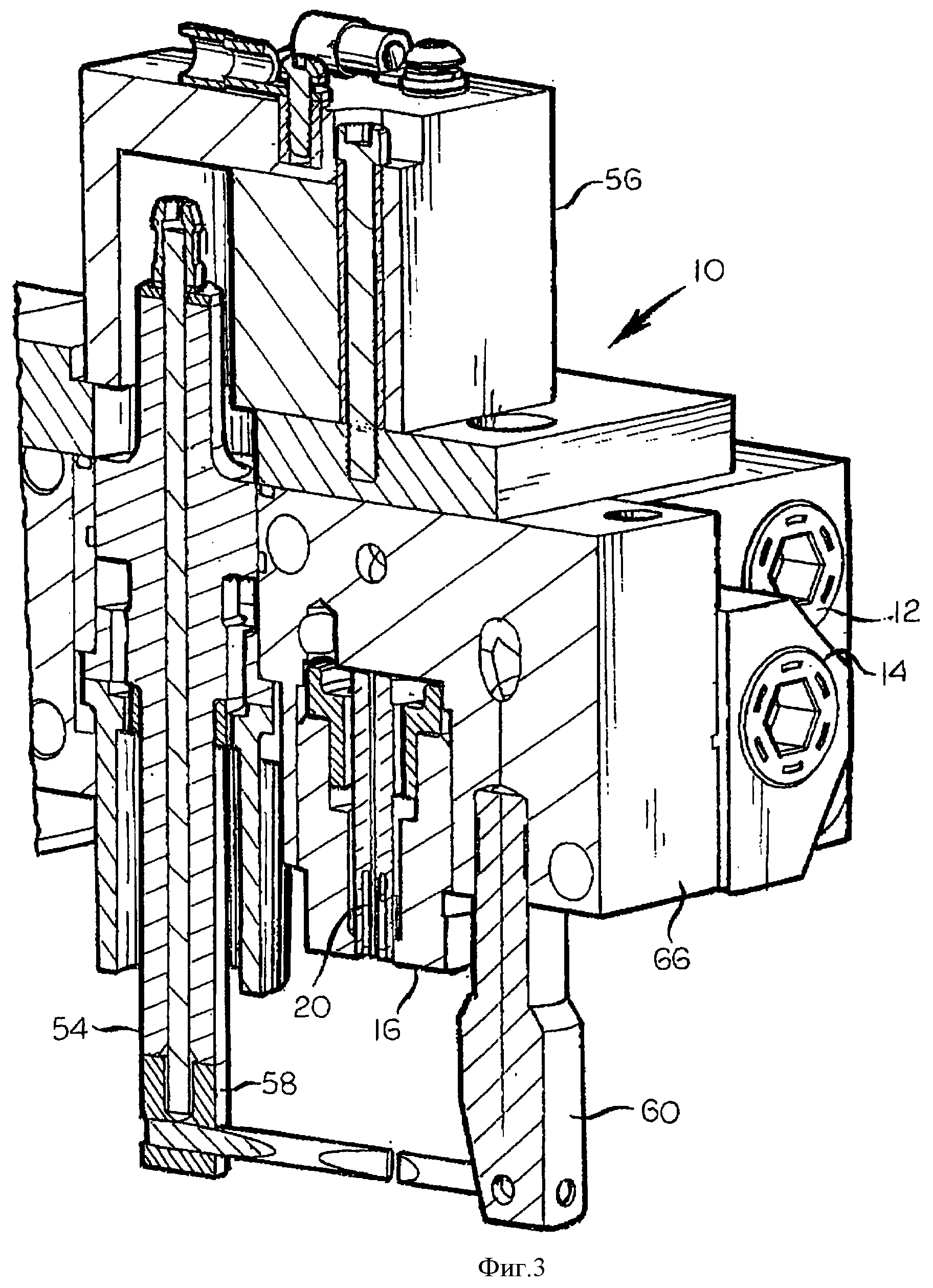

Фиг.3 - местный перспективный вид в поперечном сечении и в увеличенном масштабе по линии 3-3 согласно фиг.2.

Осуществление изобретения

Соответствующее настоящему изобретению устройство для нанесения сажевого покрытия на контактирующую со стеклом поверхность формы на фиг.1 и 2 изображено в целом под ссылкой 10. В устройство 10 для нанесения сажевого покрытия топливо поступает через входное отверстие 12, а окислитель через входное отверстие 14 для окислителя. Окислитель от его источника (не показан) под давлением поступает к входному отверстию 14, а топливо под давлением от его источника (не показан) поступает к входному отверстию 12. Доставленный к входному отверстию 14 окислитель предпочтительно является относительно чистым кислородом, типа имеющегося на рынке баллонного кислорода, хотя возможно также использование обогащенного кислородом воздуха. Доставленное к входному отверстию 12 топливо предпочтительно является МАРР-газом (смесью метилацетилена и пропадиена). Окислитель от входного отверстия 14 поступает к горелке 16, относящейся к типу горелок с поверхностным смешиванием, по каналу 18 для окислителя, а топливо от входного отверстия 12 поступает к горелке 16 по каналу 20 для топлива. Хотя на фиг.3 изображена всего лишь одна горелка 16, должно быть понятно, что имеется по одной горелке для каждой полости в каждой секции формующей стеклотару I.S. машины, например, по три горелки в каждой секции трехгнездовой I.S. машины, как показано на фиг.1, или четыре горелки в каждой секции «счетверенной» I.S. машины.

Топливо и окислитель, выходя из горелки 16, в которую они поступили по каналу 18 для окислителя и каналу 20 для топлива, сразу же на выходе из горелки 16 начинают смешиваться. Вскоре после этого, по меньшей мере, частично смешанные топливо и окислитель, продолжают, по меньшей мере, смешиваться в результате завихрений, сопровождающих их потоки, в сочетании с обычной молекулярной диффузией, и образуют горючую смесь, а горючая смесь воспламеняется от искры, возникающей в искровом запальном устройстве 54 с индуктивной разрядкой, которое размещено в вырабатывающей сажу головке, с которой связана горелка 16, за входным отверстием после выхода из горелки 16, как это будет далее объяснено более подробно.

Искровое запальное устройство 54 подает с катушки 56 импульс высокого напряжения на тот или другой из пары отстоящих друг от друга электродов 58, 60. Искровое запальное устройство 54 получает электрическое питание относительно низкого напряжения, например 12-24 В постоянного тока в прерывистом режиме, от удаленного электрического пульта по отстоящим друг от друга проводам 64-1, 64-2, один такой комплект отстоящих друг от друга проводов для каждого искрового запального устройства 54, провода 64-1, 64-2 проходят внутри обмотки 65, общая длина которой составляет примерно 8-10 футов. Поскольку провода 64-1, 64-2 работают при низком напряжении, они не создают EMI-фона такого уровня, который бы мешал правильной работе электронной системы управления I.S. машины, в которой работает головка 10. Как показано на фиг.2, вырабатывающая сажу горелка 16 с поверхностным смешиванием, которая соответствует горелке, показанной с числовой ссылкой 216 в вышеупомянутой опубликованной заявке Scott '455, расположена своей продольной центральной осью соосно с продольной центральной осью формующей стеклопродукцию формой (не показана) при очень небольшом промежутке между выходом из горелки 16 и входом в указанную форму. Благодаря быстрому смешиванию потоков окислителя и топлива, выходящих из горелки 16, пламя из горелки 16 контактирует со всеми участками внутренней, контактирующей с расплавленным стеклом поверхности формы, для эффективного покрытия сажей всех указанных участков, даже если таковые находятся на входной части в форму или очень близко к ней.

Зажигание способом индуктивной разрядки известно как система зажигания для работы автомобильных свечей зажигания, как она описана в 1999 ST Microelectronics в публикации М. Melito под названием «Указание по применению - запуск автомобиля с помощью IGBTS (Insulated Gate Bipolar Transistors - биполярных транзисторов с изолированным затвором)». Само собой разумеется, автомобильная система искрового зажигания должна быть способной работать в широком диапазоне частоты импульсов зажигания, от системы же искрового зажигания для системы нанесения сажевого покрытия при производстве стеклотары требуется лишь обладать способностью работать при постоянной или относительно постоянной частоте импульсов зажигания. В данном случае, предпочтительно, если катушки зажигания 56 подают импульсы зажигания с постоянной частотой 4000 импульсов/мин.

Хотя лучший на дату подачи заявки вариант осуществления настоящего изобретения, предложенный изобретателями, показан и описан в настоящем документе, специалистам в данной области техники понятно, что могут быть осуществлены соответствующие модификации, варианты и эквиваленты, не выходящие за рамки объема изобретения, а именно, рамки, ограниченные лишь условиями прилагаемой формулы изобретения и их юридическими эквивалентами.

Реферат

Изобретение относится к способу и устройству для нанесения покрытия в форму машины для формования стекла. Технический результат изобретения заключается в исключении электромагнитных помех и правильной работе системы электронного управления I.S. машины. Устройство содержит вырабатывающую сажу головку и искровое запальное устройство. Головка, вырабатывающая сажу, содержит горелку и катушку зажигания. Горелка установлена для периодической подачи порций смеси из топлива и окислителя с направлением ее потока в сторону черновой формы. Катушка зажигания установлена для периодической подачи электропитания высокого напряжения запальному устройству. 3 н. и 13 з.п. ф-лы, 3 ил.

Формула

вырабатывающую сажу головку, содержащую горелку, установленную для периодической подачи порций богатой горючей смеси из топлива и окислителя с направлением ее потока в сторону, по меньшей мере, одной черновой формы;

искровое запальное устройство, установленное для периодического зажигания горючей смеси из топлива и окислителя с целью получения коптящего пламени; и

катушку зажигания, установленную внутри вырабатывающей сажу головки, для периодической подачи электропитания высокого напряжения запальному устройству, причем катушка зажигания установлена достаточно близко к искровому запальному устройству с целью исключить помехи правильной работе системы электронного управления I.S. машины, и

устройство для обеспечения указанной катушки зажигания током относительно низкого напряжения.

электрический пульт для обеспечения катушки зажигания электропитанием относительно низкого напряжения, при этом электрический пульт размещен довольно далеко от упомянутой горелки.

электропитанием относительно низкого напряжения является постоянный ток с напряжением 12-24 В.

установку горелки по одной прямой с черновой формой для прерывистой подачи порций богатой горючей смеси топлива и окислителя с направлением ее потока в сторону, по меньшей мере, одной черновой формы;

зажигание горючей смеси топлива и окислителя за пределами горелки в направлении потока с целью получения коптящего пламени путем прерывистой подачи электропитания искровому запальному устройству;

установку катушки зажигания внутри вырабатывающей сажу головки для прерывистой подачи электропитания искровому запальному устройству достаточно близко к искровому запальному устройству с целью предотвращения помех правильной работе системе электронного управления I.S. машины и

подачу тока относительно низкого напряжения на упомянутую катушку зажигания.

катушка зажигания непосредственно соединена с искровым запальным устройством.

искровое запальное устройство питается током с напряжением, по меньшей мере, достаточным для проскакивания искры между отстоящими друг от друга электродами искрового запального устройства.

искровое запальное устройство питается током с напряжением приблизительно 12000-15000 В.

искровое запальное устройство питается способом индуктивной разрядки.

обеспечение источником питания относительно низкого напряжения катушки зажигания для генерирования импульсов высокого напряжения, при этом источник питания расположен относительно далеко от катушки зажигания.

источник питания подает катушке зажигания питание с напряжением приблизительно 12-24 В постоянного тока.

множество вырабатывающих сажу головок, содержащих горелки, каждая из которых установлена для прерывистой подачи порций богатой горючей смеси топлива и окислителя с направлением ее потока в сторону черновых форм;

множество искровых запальных устройств, каждое из которых установлено для зажигания смеси топлива и окислителя, поступающей из одной из указанных горелок с целью получения коптящего пламени;

катушку зажигания, установленную внутри каждой вырабатывающей сажу головки, для периодической подачи электропитания высокого напряжения запальному устройству, причем катушка зажигания установлена достаточно близко к искровому запальному устройству с целью исключить помехи нормальной работе системы электронного управления I.S. машины, и

устройство для обеспечения каждой катушки зажигания током относительно низкого напряжения.

Комментарии