Способ изготовления оптического волокна при пониженном давлении - RU2595279C2

Код документа: RU2595279C2

Чертежи

Описание

Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет предварительной заявки США № 61/348.906, поданной 27 мая 2010 г.

Уровень техники

Настоящее изобретение относится, в основном, к способам и устройству для формирования оптических волокон и, в частности, относится к способу изготовления оптического волокна для формирования и охлаждения оптического волокна.

Известные технологические процессы для изготовления оптических волокон обычно включают в себя вытягивание оптического волокна из заготовки оптического волокна в протяжной печи, охлаждение вытянутого волокна и покрытие волокна после того, как оно достаточно охладилось. Оптическое волокно обычно вытягивается в печи приблизительно при 2000°С, и тепло обычно передается заготовке, главным образом, посредством излучения, но поток газа в печи - результат принудительного потока от затенения и естественной конвекции - может также оказывать влияние на температуру стекла. Относительный вклад конвективной теплопередачи является значительным в нижней части волокнообразующей зоны - области в основании заготовки оптического волокна и ниже, где радиационная теплопередача становится пренебрежимо малой ввиду небольшого диаметра волокна.

Поток газа в печи, возникающий в результате принудительной и свободной конвекции, обычно образует конвективные ячейки, и эти ячейки могут становиться неустойчивыми при некоторых условиях температурного градиента и плотности газа. Это неустановившееся движение влияет на теплопередачу в волокнообразующей зоне в достаточной степени для того, чтобы диаметр оболочки волокна мог существенно изменяться, что, как правило, нежелательно. Для нейтрализации этого эффекта в качестве газа в печи может использоваться гелий. Гелий уменьшает количество конвективных ячеек и разность температур между ячейками. Обычно это приводит к улучшению управления диаметром волокна, но недостаток этого состоит в расходовании гелия, который является дорогостоящим. Кроме того, высокая температура, используемая в печи, потенциально может вызывать дефекты, как правило, флуктуации плотности в сердцевине волокна, число которых распределятся в соответствии с тепловым равновесием (например, распределением Больцмана). Дефекты структуры волокна обычно представляют собой состояния с более высокой энергией, поэтому число дефектов, как правило, больше при более высоких температурах вытягивания. Такие дефекты в волокне могут вызывать потери сигнала в оптическом волокне. Для снижения такого высокого затухания желательно охлаждать волокно медленно, особенно, между температурами 1600°С и 1300°С, чтобы дать время на «излечение» дефектов до того, как возрастающая вязкость отверждаемого стекла «заморозит» дефекты. В этом диапазоне температур радиационное охлаждение пренебрежимо мало, поэтому можно эффективно снижать скорость охлаждения за счет уменьшения разности температур между волокном и газом, в который оно погружено.

Раскрытие изобретения

В соответствии с одним вариантом осуществления предлагается способ изготовления оптического волокна. Данный способ включает в себя этапы вытягивания непокрытого оптического волокна из заготовки в печи. Данный способ также включает в себя этап обработки оптического волокна посредством выдерживания оптического волокна в устройстве обработки для охлаждения оптического волокна со скоростью, которая ниже скорости охлаждения, которая имела бы место в случае пребывания волокна в воздушной среде при 25°С и давлении 1 атм. Данный способ дополнительно включает в себя этап снижения давления в по меньшей мере одном из печи и устройства обработки так, чтобы давление в по меньшей мере одном из печи и устройства обработки находилось в диапазоне 0,01-0,80 атм.

В соответствии с другим вариантом осуществления предлагается способ изготовления оптического волокна, который включает в себя этап вытягивания оптического волокна из источника нагретого стекла в печи. Данный способ также включает в себя этап снижения давления в печи так, чтобы давление в печи находилось в диапазоне 0,01-0,80 атм.

В соответствии с еще одним вариантом осуществления, предлагается способ изготовления оптического волокна. Данный способ включает в себя этап вытягивания оптического волокна из источника нагретого стекла в печи. Данный способ также включает в себя этап обработки оптического волокна посредством выдерживания оптического волокна в устройстве обработки для охлаждения оптического волокна со скоростью, которая ниже скорости охлаждения волокна в воздушной среде при 25°С и давлении 1 атм, причем оптическое волокно выходит из устройства обработки при температуре свыше 500°С. Данный способ дополнительно включает в себя этап снижения давления в устройстве обработки так, чтобы давление в устройстве обработки находилось в диапазоне 0,01-0,80 атм.

В соответствии с еще одним вариантом осуществления, предлагается система изготовления оптического волокна. Данная система включает в себя печь, выполненную с возможностью выдерживания и нагревания источника стекла, из которого вытягивается оптическое волокно. Данная система также включает в себя устройство обработки для обработки оптического волокна, вытягиваемого из источника нагретого стекла в печи. Зона обработки охлаждает оптическое волокно со скоростью, которая ниже скорости охлаждения волокна, которая имела бы место в случае пребывания волокна в воздушной среде при 25°С и давлении 1 атм. Система дополнительно содержит вакуумный насос, выполненный с возможностью снижения давления в по меньшей мере одном из печи и устройства обработки до давления в диапазоне 0,01-0,80 атм.

Дополнительные признаки и преимущества изобретения будут изложены ниже в подробном описании, и будут понятны специалистам, в частности, из этого описания или посредством практической реализации описанных здесь вариантов осуществления, включая нижеследующее подробное описание, формулу изобретения, а также прилагаемые чертежи.

Следует понимать, что как предшествующее общее описание, так и нижеследующее подробное описание являются лишь примерами и предназначены для изложения общего представления или основных принципов для понимания сущности и характера формулы изобретения. Прилагаемые чертежи представлены для обеспечения полноты понимания, входят в данное описание и составляют его часть. Чертежи иллюстрируют один или более вариантов осуществления изобретения и в сочетании с описанием служат для объяснения принципов и действия разных вариантов осуществления.

Краткое описание чертежей

Фиг. 1 представляет собой схематичное изображение, иллюстрирующее систему изготовления оптического волокна в соответствии с первым вариантом осуществления;

фиг. 2 представляет собой схематичное изображение, иллюстрирующее систему изготовления оптического волокна в соответствии со вторым вариантом осуществления;

фиг. 3 представляет собой вид в разрезе затвора, в котором применяется множество отверстий разного размера для использования в устройстве обработки системы изготовления оптического волокна в соответствии с одним вариантом осуществления;

фиг. 4 представляет собой схематичное изображение, иллюстрирующее систему изготовления оптического волокна, в которой применяется множество диафрагм в соответствии с третьим вариантом осуществления;

фиг. 5 представляет собой схематичное изображение, иллюстрирующее систему изготовления оптического волокна, в которой применяется охлаждающий вентилятор в соответствии с четвертым вариантом осуществления;

фиг. 6 представляет собой схематичное изображение, иллюстрирующее систему изготовления оптического волокна, в которой применяется нагретая зона в соответствии с пятым вариантом осуществления;

фиг. 7 представляет собой схематичное изображение, иллюстрирующее систему изготовления оптического волокна, в которой применяется линейное бесконтактное центрирующее устройство в соответствии с шестым вариантом осуществления;

фиг. 8 представляет собой увеличенный схематичный разрез линейного бесконтактного центрирующего волокно устройства, показанного на фиг. 7, для центрирования волокна, выходящего из устройства обработки, в соответствии с первым вариантом осуществления;

фиг. 9 представляет собой увеличенный вид в разрезе центрирующего волокно устройства по линии IX-IX на фиг. 8;

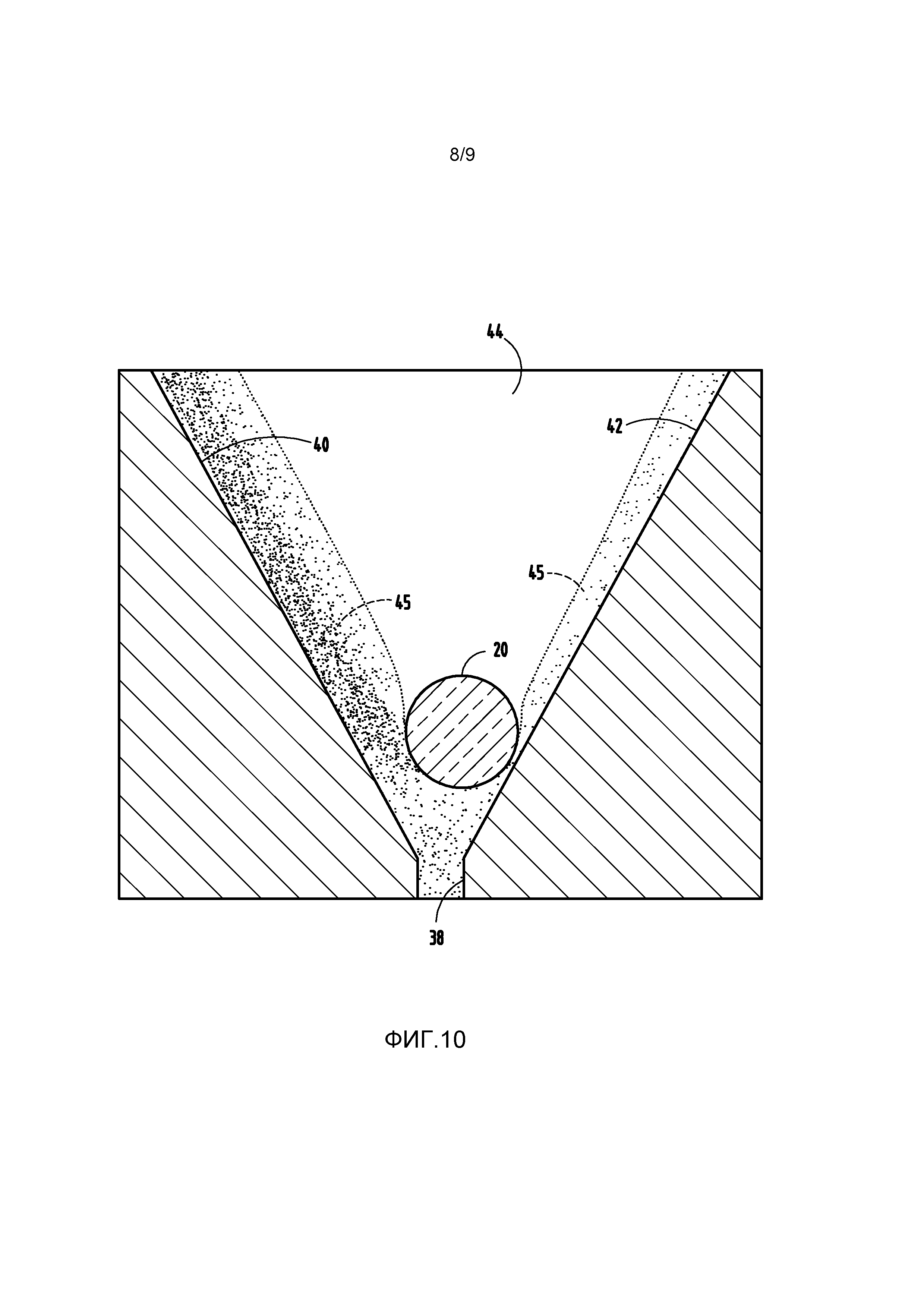

фиг. 10 представляет собой увеличенный вид в разрезе центрирующего волокно устройства, показанного на фиг. 9, дополнительно иллюстрирующий поток воздуха относительно волокна;

фиг. 11 представляет собой вид в перспективе линейного бесконтактного центрирующего волокно устройства в соответствии со вторым вариантом осуществления;

фиг. 12 представляет собой вид в разрезе линейного бесконтактного центрирующего волокно устройства по линии XII-XII на фиг. 11; и

фиг. 13 представляет собой вид в разрезе центрирующего волокно устройства по линии XIII-XIII на фиг. 11.

Осуществление изобретения

Ниже следует подробное описание со ссылками на настоящие предпочтительные варианты осуществления, примеры которых иллюстрируются на прилагаемых чертежах. Во всех возможных случаях на всех чертежах одни и те же ссылочные позиции используются для ссылки на одинаковые или подобные детали.

С помощью системы и способа изготовления оптического волокна оптические волокна изготавливаются с помощью печи и устройства обработки пониженного давления. Варианты осуществления системы и способа изготовления оптического волокна описываются здесь с использованием чертежей фиг. 1-12, причем на всех чертежах одинаковые номера обозначают одни и те же или подобные элементы. Используемая здесь фраза «непокрытое оптическое волокно» означает оптическое волокно, непосредственно вытягиваемое из источника нагретого стекла и называемое также заготовкой, до нанесения на его наружную поверхность слоя защитного покрытия (т.е. до покрытия непокрытого оптического волокна полимерным материалом). Система и способ изготовления оптического волокна обеспечивают возможность формирования оптического волокна с меньшим количеством дефектов с помощью описанных здесь эффективных и действенных методов охлаждения волокна и центрирования волокна.

На фиг. 1 в общих чертах изображена система 10 изготовления оптического волокна в соответствии с одним вариантом осуществления. Система 10 содержит печь 12, которая может нагреваться до температуры около 2000°С. Стеклянная заготовка оптического волокна 14 помещается в печь 12, и волокно вытягивается из нагретой заготовки 14 для получения непокрытого оптического волокна 20. Заготовка 14 может быть выполнена из любого стекла или материала и может быть легирована подходящим образом для изготовления оптических волокон. После того как непокрытое оптическое волокно 20 вытягивается из заготовки 14, непокрытое оптическое волокно 20 охлаждается в устройстве 18 обработки, изображенном и описываемом как трубка медленного охлаждения в соответствии с одним вариантом осуществления. Трубка медленного охлаждения или устройство 18 обработки изображено интегрально соединенным с выходом печи 12 в соответствии с одним вариантом осуществления. Однако следует понимать, что устройство 18 обработки может иным образом размещаться на определенном расстоянии от печи 12 или иным образом соединяться с ней в соответствии с другими вариантами осуществления.

Используемый здесь термин «устройство обработки» относится к устройству после протяжной печи 12, в котором непокрытое оптическое волокно 20 охлаждается со скоростью, которая ниже скорости охлаждения волокна в воздушной среде при 25°С и давлении 1 атм, и которое может содержать трубку, как показано и описано в настоящем документе. Устройство 18 обработки может быть соединено с выходом печи 12 таким образом, что волокно поступает в устройство 18 обработки при температуре, например, между 2100°С и 1600°С, и устройство медленно охлаждает оптическое волокно 20 со скоростью, которая ниже скорости охлаждения волокна в воздушной среде при 25°С и давлении 1 атм. Волокно выходит из устройства 18 обработки при температуре предпочтительно выше 500°С. Волокно предпочтительно обрабатывается в устройстве обработки медленного охлаждения в течение времени, которого достаточно для того, чтобы привести к снижению затухания по сравнению с волокном идентичной конструкции, которое не обрабатывается в зоне обработки. Например, для оптических волокон, имеющих менее 0,5 весовых процента оксида германия в сердцевине (а также для волокон, имеющих сердцевины, которые не содержат оксида германия), волокно предпочтительно обрабатывается (медленно охлаждается) в зоне обработке по меньшей мере в течение периода времени, когда температура волокна составляет от 1800°С до 1200°С, предпочтительнее, когда температура волокна составляет от 1700°С до 1200°С, а еще предпочтительнее, когда температура волокна составляет от 1600°С до 1200°С. Для оптических волокон, имеющих более 0,5 весовых процента оксида германия в сердцевине, волокно предпочтительно обрабатывается (медленно охлаждается) в зоне обработке в течение периода времени, когда температура волокна составляет от 1600°С до 900°С, предпочтительнее, когда температура волокна составляет от 1500°С до 1000°С, а еще предпочтительнее, когда температура волокна составляет от 1400°С до 1000°С. Однако ввиду того, что в устройстве обработки используется давление ниже атмосферного, указанные диапазоны температур могут достигаться в устройстве обработки при одновременном добавлении количества тепла, значительно меньше того количества, которое в иных случаях было бы добавлено, если бы устройство обработки находилось при вышеупомянутом атмосферном давлении (около 1 атм) или выше. Центрирующее устройство 32 предпочтительно располагается не далее 1 метра, предпочтительнее - не далее 0,5 метра, еще предпочтительнее - не далее 20 сантиметров, а предпочтительнее всего - не далее 15 см от днища протяжной печи. Средняя скорость охлаждения волокна устройства 18 обработки определяется как температура поверхности волокна в точке входа волокна в устройство обработки (входная температура поверхности волокна) минус температура поверхности волокна в точке выхода волокна из устройства 18 обработки (выходная температура поверхности волокна), деленная на общее время пребывания волокна в устройстве 18 обработки. В одном варианте осуществления оптическое волокно находится в зоне обработки устройства обработки при средней скорости охлаждения, определяемой как входная температура поверхности волокна минус выходная температура поверхности волокна, деленная на общее время пребывания оптического волокна в устройстве обработки, меньшей, чем 5000°С в секунду, причем температура поверхности оптического волокна, выходящего из устройства 18 обработки, составляет, по меньшей мере, около 500°С, а предпочтительнее - по меньшей мере, около 800°С.

Изображено устройство 18 медленного охлаждения или обработки, имеющее одно или более редукционных или вакуумных портов 25, соединенных с вакуумным насосом 22. Вакуумный насос 22 создает пониженное давление или частичный вакуум в устройстве 18 обработки и в изображенных вариантах осуществления может также создавать пониженное давление или частичный вакуум в печи 12, которая соединена с ним. В изображенном варианте осуществления показан один вакуумный насос 22, соединенный с одним вакуумным портом 25. Однако следует понимать, что для достижения требуемого пониженного давления в одной или более трубок устройства 18 обработки и/или печи 12 могут использоваться один или более вакуумных портов и/или один или более вакуумных насосов. Предпочтительно устройство 18 обработки выполнено с возможностью охлаждения непокрытого оптического волокна 20 в регулируемой среде при прохождении его от печи 12 к выходному порту 28.

Кроме того, изображен газовпускной патрубок 16 для подачи инертного газа, обозначенного G1, в качестве входа в печь 12. Инертный газ может содержать аргон (Ar), в соответствии с одним вариантом осуществления, для снижения количества окружающего газа, достигающего печи 12. В соответствии с другим вариантом осуществления, инертный газ может содержать азот (N2). Следует понимать, что может использоваться более одного газовпускного патрубка, которые расположены в разных местах печи 12 и устройства 18 обработки. Следует понимать, что пониженное давление в печи 12 и устройстве 18 обработки предпочтительно уменьшает в нем плотность газа, так что дорогостоящий газ, такой как гелий (Не), не требуется. Пониженное давление, обеспечиваемое в печи 12 и устройстве 18 обработки, обеспечивает возможность уменьшения плотности газообразного аргона и/или азота до уровней плотности, близких к уровню плотности гелия, и, кроме того, обеспечивает равномерные распределения температуры в протяжной печи.

В изображенном на фиг. 1 варианте осуществления непокрытое оптическое волокно 20, вытягиваемое из заготовки 14, проходит через днище печи 12, через устройство 18 обработки, через выходной порт 28, а затем проходит через один или более гидростатических подшипников 50. Гидростатические подшипники 50 могут сдвигать непокрытое оптическое волокно 20 от движения вдоль по существу первой или вертикальной траектории на вторую траекторию и дополнительно охлаждать непокрытое оптическое волокно 20 в окружающей воздушной среде при атмосферном давлении. Один или более гидростатических подшипников 50 могут включать в себя гидростатические подшипники, описанные в патентной заявке США № 11/986.764, поданной 26 ноября 2007 г. (и предварительно поданной как предварительная патентная заявка США № 60/861.587), и в патентной заявке США № 11/998.366, поданной 29 ноября 2007 г., описания которых включаются сюда посредством ссылки. После охлаждения в окружающей воздушной среде непокрытое оптическое волокно 20 затем подвергается действию модуля 60 для нанесения покрытия, в котором на наружную поверхность непокрытого оптического волокна 20 наносится слой первичного защитного покрытия. После выхода из модуля 60 для нанесения покрытия оптическое волокно с защитным слоем может проходить через разные стадии обработки в системе 10 изготовления, например, через протягивающие устройства или валики 62 и поступать на накопительную катушку 64 волокна. Один из валиков 62 может использоваться для обеспечения необходимого натяжения оптического волокна при протягивании его через всю систему и, в конечном счете, наматывании на накопительную катушку 64 волокна.

В системе 10 изготовления оптического волокна используется устройство 18 обработки на выходе печи 12 для охлаждения непокрытого оптического волокна 20 с одной или более требуемых скоростей охлаждения. Устройство 18 обработки содержит длинную трубку, выходящую, с одного конца, из выхода печи, и небольшую диафрагму 26 в выходном порте 28 на противоположном конце трубки, через которую выходит непокрытое оптическое волокно 20. Трубка 18 может иметь длину в диапазоне от 1,0 до 10 м, предпочтительнее - в диапазоне от 2 до 8 метров (м). В некоторых вариантах осуществления трубка 18 может иметь длину более 3 метров, 4 метров, а в некоторых случаях - более 5 метров. Наличие устройства 18 обработки большей длины обеспечивает вытягивание волокна с более высокими скоростями и, вместе с этим, достижение времени пребывания, необходимого для получения требуемого уменьшения затухания. Например, значительное уменьшение затухания может быть достигнуто в таких устройствах при протягивании волокна со скоростями более 20 м/с, 25 м/с, а в некоторых случаях более 30 м/с. Например, в одном варианте осуществления длина устройства обработки составляет около 6 метров. Первый гидростатический подшипник 50 после выходного порта 28 выполняет функцию бесконтактного центрирующего волокно устройства в непосредственной близости от диафрагмы 26 для стабилизации поперечного положения в координатах X-Y при прохождении волокна через диафрагму 26 и, следовательно, исключает возможность соприкосновения непокрытого оптического волокна со сторонами диафрагмы 26. Первый гидростатический подшипник 50, который выполняет функцию центрирующего устройства, располагается менее чем в 2 метрах (78,8 дюймах) от выходного порта 28, в соответствии с одним вариантом осуществления, предпочтительнее - менее 30,5 см (12 дюймов) от выходной диафрагмы 26.

Пространство внутри печи 12 и устройства 18 обработки вакуумируется с использованием вакуумного насоса 22 до пониженного давления, которое значительно ниже одной атмосферы, и предпочтительно находится в диапазоне 0,01-0,08 атм. В изображенном варианте осуществления вакуумный насос 22 вакуумирует газ в вакуумном порте 25, расположенном перед выходом трубки 28. Пониженное давление, создаваемое вакуумным насосом 22, уменьшает изменяющийся во времени поток в печи 12, тем самым устраняя необходимость в использовании гелия для получения волокна стабильного диаметра, и уменьшает конвективное охлаждение непокрытого оптического волокна 20 в трубке 18, делая трубку 18 устройством медленного охлаждения, которое улучшает затухание волокна. Неконтролируемое поступление окружающей воздушной среды минимизируется за счет герметизации верхней части печи 12 и обеспечения небольшого круглого отверстия в выходной диафрагме 26 устройства 18 обработки для предотвращения ухудшения свойств печи из-за окружающей воздушной среды, в частности, кислорода, поступающего в печь 12. Размер выходной диафрагмы 26 может в диаметре быть в диапазоне 1-2 мм, что является подходящим для непокрытого оптического волокна, имеющего диаметр около 125 микрометров, в соответствии с одним вариантом осуществления, или быть приблизительно в 10 раз больше диаметра непокрытого оптического волокна 20. Движение воздуха через выходную диафрагму 26 и вверх по трубке 18 в печь 12 может быть предотвращено благодаря присутствию низкого уровня потока инертного газа, такого как аргон, протекающего из газовпускного патрубка 16 в печи 12 в выпускной порт 25 в трубке 18.

Окружающий воздух поступает в устройство 18 обработки через диафрагму 26 с высокой скоростью, которая может быть сверхзвуковой. Высокоскоростной воздушный поток может привести к вибрации непокрытого оптического волокна 20 и, тем самым, перемещению его вбок в направлениях XY. Высокоскоростное боковое перемещение может привести к соприкосновению волокна 20 с диафрагмой 26, которое может ухудшить прочность волокна и может прервать процесс вытягивания. Благодаря использованию бесконтактного центрирующего волокно устройства 50 волокно 20 стабилизируется в боковых направлениях XY в непосредственной близости от диафрагмы 26. Первое центрирующее устройство на гидростатическом подшипнике 50 представляет собой бесконтактное устройство для центрирования непокрытого оптического волокна для предотвращения механического контакта непокрытого оптического волокна 20 с конструктивными частями устройства 18 обработки. Под механическим контактом подразумевается контакт с твердотельным компонентом в процессе вытягивания.

Система 10 изготовления оптического волокна предпочтительно улучшает управление диаметром и обеспечивает значительное охлаждение оптического волокна, посредством соединения печи 12 с трубкой 18 медленного охлаждения и понижения внутреннего давления в них в соответствии с одним вариантом осуществления. Пониженное давление уменьшает конвективную компоненту теплопередачи в печи 12 и улучшает стабильность конвективных потоков. Эффект состоит в том, что такая теплопередача становится более стабильной, что улучшает управление диаметром волокна. Более низкое давление в устройстве 18 обработки дополнительно уменьшает скорость охлаждения посредством уменьшения конвективной компоненты охлаждения для достижения требуемой скорости охлаждения.

Пониженное давление в печи 12 и устройстве 18 обработки может находиться в диапазоне 0,01-0,80 атм (7,6-608,0 торр), что обеспечивает максимальное снижение при каждой скорости теплопередачи. В соответствии с другими вариантами осуществления, давление может находиться в диапазоне 0,02-0,65 атм (15,2-494,0 торр), а предпочтительнее - в диапазоне 0,05-0,5 атм (38,2-380,0 торр). Следует понимать, что пониженное давление обеспечивает более медленное охлаждение в устройстве 18 обработки, тогда как при более высоких давлениях может оказаться желательным нагревать устройство 18 обработки, например, путем нагревания наружных стенок для достижения медленного охлаждения.

Для достижения максимального снижения оптических потерь в непокрытом оптическом волокне 20 скорость охлаждения для температур между 1600°С и 1300°С должна составлять не более 5000°С в секунду, предпочтительнее - не более 3000°С в секунду, а предпочтительнее всего - не более 2000°С в секунду для обеспечения «излечения» сердцевины волокна от столь многих дефектов или флуктуаций плотности, насколько только возможно. Скорость охлаждения в устройстве 18 обработки, в частности, в зоне обработки, может включать в себя множество скоростей охлаждения, таких как скорость охлаждения от 1500°С в секунду до 4000°С в секунду для зоны более быстрого охлаждения, и скорость охлаждения от 1600°С в секунду до 1300°С в секунду для зоны более медленного охлаждения. Оптическое волокно 20 может проходить через устройство 18 обработки со скоростью свыше 20 м/с в течение интервала времени 0,2 секунды или менее, при этом оптическое волокно может охлаждаться за счет падения температуры, по меньшей мере, на 800°С в секунду, в соответствии с одним вариантом осуществления. При скоростях более 20 м/с, предпочтительнее - 25 м/с, а предпочтительнее всего - более 30 м/с достижение скорости охлаждения около 2000°С обеспечивается благодаря длине устройства 18 обработки около шести метров или более. Желательно охлаждать непокрытое оптическое волокно 20 с большей скоростью, как только оно достигнет 1300°С, и, следовательно, непокрытое оптическое волокно 20 может выходить из устройства 18 обработки при температуре менее 1300°С, предпочтительно - менее 1200°С, а в некоторых вариантах осуществления - менее 1100°С. Непокрытое оптическое волокно 20 должно оставаться в устройстве 18 обработки для контролируемого охлаждения и выходить из устройства 18 обработки при температуре свыше 500°С, а в некоторых вариантах осуществления волокно может выходить из устройства 18 обработки при температуре более 800°С. Нижняя часть трубки 18 располагается вблизи центрирующего устройства 50 для обеспечения соответствующего центрирования непокрытого оптического волокна в выходной диафрагме 28. В одном варианте осуществления выходная диафрагма 28 имеет длину по меньшей мере вдвое больше диаметра диафрагмы.

Скорость охлаждения в устройстве 18 обработки, в частности, в зоне обработки, может быть регулируемой в интервале 1600°С-1300°С для достижения максимального снижения потерь. Более медленное охлаждение в нижней части интервала температур может дополнительно понизить фиктивную температуру сердцевины волокна, что может привести к уменьшению числа флуктуаций плотности и улучшению потерь. В соответствии с одним вариантом осуществления, устройство 18 обработки может быть выполнено с возможностью начального медленного охлаждения непокрытого оптического волокна 20 с 1600°С до 1450°С, затем дополнительного снижения скорости охлаждения в интервале от 1450°С до 1300°С, а затем ускорения охлаждения при температуре ниже 1300°С. Примеры способов либо ускорения, либо замедления охлаждения волокна в устройстве 18 обработки приведены ниже.

В соответствии с одним вариантом осуществления, как показано на фиг. 2, в системе 10 изготовления оптического волокна может использоваться множество ступеней пониженного давления или частичного вакуума, например, двухступенчатый вакуум, имеющий первый вакуумный порт 25А и второй вакуумный порт 25В, соединенные с вакуумным насосом 22. Для этого варианта осуществления с двухступенчатым вакуумом может иметься первая диафрагма 26 на выходе 28 и вторая диафрагма 24 приблизительно на 1 метр выше выхода 28. Первая диафрагма 26 может иметь диаметр круга первого размера, например, диаметр в 1 миллиметр, а вторая диафрагма 24 может иметь диаметр круга второго размера, больший диаметра первой диафрагмы, например, диаметр в 1,5 миллиметра для создания пониженного давления приблизительно от 0,9 до 0,4 атм в нижней зоне между диафрагмами 24 и 26, и от 0,4 до 0,2 атм в верхней зоне над диафрагмой 24. Это приводит к первой скорости охлаждения (Скорость 1) в зоне или камере над диафрагмой 24 и второй скорости охлаждения (Скорость 2) в зоне или камере под диафрагмой 24. В этом примере непокрытое оптическое волокно 20 охлаждается быстрее в областях более высокого давления, поскольку коэффициент h теплопередачи, который является мерой эффективности теплопередачи, зависит от числа Рейнольдса и, следовательно, от давления. Например, в соответствии с корреляцией теплопередачи, опубликованной Kase и Matsuo для волокон в воздушной среде (J. Poly. Sci. A, 3, 2541-2554 (1965)), Nu=hD/k-0,42 Re0,334, где Nu - число Нуссельта (безразмерный коэффициент теплопередачи), k - теплопроводность окружающей воздушной среды, Re - VfD/υ, Vf - скорость волокна, D - диаметр волокна, а υ - кинематическая вязкость окружающей воздушной среды = µ/ρ, где µ - динамическая вязкость воздуха, а ρ - плотность. Поскольку теплопроводность и вязкость почти не зависят от давления, h ~ P0,334. Следовательно, увеличение давления вдвое ведет к увеличению коэффициента h теплопередачи приблизительно на двадцать пять (25) процентов. Кроме того, благодаря использованию множества диафрагм 24 и 26, в частности, более двух диафрагм (см. фиг. 3 и 4) снижается вибрация волокна, поскольку уменьшается перепад давления на каждой диафрагме.

При добавлении дополнительных диафрагм общая вибрация непокрытого оптического волокна 20 может быть уменьшена. Уменьшение вибрации снижает вероятность того, что непокрытое оптическое волокно будет соприкасаться с диафрагмами 24 и 26, и, следовательно, расстояние между диафрагмами 24 и 26 и первым центрирующим устройством на гидростатическом подшипнике 50 может быть увеличено, при этом устройство 18 обработки может быть выполнено меньшей длины. Поскольку скорости охлаждения в окружающей воздушной среде при атмосферном или близком к атмосферному давлении значительно выше, чем при давлении ниже атмосферного, температура волокна может существенно уменьшиться за счет перемещения через центрирующее устройство 50.

Кроме того, первый газ с низкой теплопроводностью k может подаваться в печь во вводе 16 газа G1 таким образом, чтобы он проходил в верхней секции устройства 18 обработки, а второй газ с более высокой теплопроводностью k может использоваться в нижней секции устройства 18 обработки и подаваться на ввод газа 30 с обозначением G2. Например, если бы аргон (Ar) впускался вверху в качестве G1 и удалялся через первый вакуумный порт 25А - вакуум 1, коэффициент h теплопередачи мог бы быть не менее чем на сорок (40) процентов выше в нижней секции, даже если обе секции находились под одним и тем же давлением. В варианте осуществления с множеством диафрагм состав газов может изменяться между каждой диафрагмой, например, путем продувки аргоном в каждой секции.

В варианте осуществления, изображенном на фиг. 2, зона охлаждения со Скоростью 1 может иметь низкую скорость охлаждения по сравнению с зоной охлаждения со Скоростью 2, которая имеет более высокую скорость охлаждения, в соответствии с одним вариантом осуществления. Однако следует понимать, что зоны охлаждения со Скоростью 1 и Скоростью 2 могут быть одинаковыми, либо зона со Скоростью 2 может иметь меньшую скорость охлаждения, чем зона охлаждения со Скоростью 1, в соответствии с другими вариантами осуществления. Следует также понимать, что более двух диафрагм и/или более двух вакуумных портов может использоваться для создания более двух скоростей охлаждения в устройстве 18 обработки, в соответствии с другими вариантами осуществления.

По мере того как непокрытое оптическое волокно 20 перемещается через устройство 18 обработки, волокно 20 захватывает пограничный слой газа. Пограничный слой, по меньшей мере, частично снимается на каждой диафрагме, тем самым, снижая вероятность его перехода в турбулентность и, тем самым, еще больше улучшая стабильность волокна. Кроме того, теплопередача будет выше через более тонкий пограничный слой, по сравнению с более толстым пограничным слоем. Кроме того, пограничный слой при этом растет быстрее при более низком давлении. Давление в каждой камере между диафрагмами может контролироваться индивидуально, например, путем изменения размера диафрагмы, ведущей к каждой камере (диафрагма может представлять собой регулируемую диафрагму, такую как ирисовая диафрагма), или путем изменения скорости потока газа, откачиваемого из каждой камеры с помощью регулируемого клапана. При этом может быть оптимизирована скорость теплопередачи при минимизации вибрации волокна.

В соответствии с другим вариантом осуществления, в выходном порте 28 может использоваться многодиафрагменный затвор 28', такой, как изображен на фиг. 3, который включает в себя четыре круглые диафрагмы 130А-130D, по существу, центрированные, или соосные друг с другом и центрированные вокруг ожидаемой траектории волокна 20. В изображенном варианте осуществления четыре диафрагмы имеют отверстия разного размера. Пространство в камерах между соседними диафрагмами может соединяться с вакуумным насосом для создания множества ступеней давления. В соответствии с одним примером, диафрагма 130А может иметь диаметр приблизительно между 2,5 и 5,0 мм, диафрагма 130В может иметь диаметр приблизительно между 2,0 и 4,0 мм, диафрагма 130С может иметь диаметр приблизительно между 1,5 и 3,0 мм, а диафрагма 130D может иметь диаметр приблизительно между 1,0 и 2,5 мм. Благодаря обеспечению отверстий разного размера в диафрагмах 130А-130D, при выходе волокна 20 из выходного порта 28' пограничный слой в каждой диафрагме может сниматься, тем самым, уменьшая турбулентность и обеспечивая улучшенную стабильность волокна при его выходе из выходного порта 28. В соответствии с одним вариантом осуществления, расстояние между соседними диафрагмами может находиться в диапазоне 0,5-4,0 дюйма.

На фиг. 4 изображена система 10 изготовления оптического волокна, в которой применяется множество диафрагм в устройстве 18 обработки в соответствии с третьим вариантом осуществления. В данном варианте осуществления в выходном порте используется первая диафрагма 26. Вторая диафрагма 24 расположена над первой диафрагмой 26 или перед ней, а третья диафрагма 23 располагается еще выше или перед второй диафрагмой 24. Вакуумный порт 25, соединенный с вакуумным насосом 22, располагается между второй диафрагмой 24 и третьей диафрагмой 23. В данном варианте осуществления печь имеет давление, показанное как PF, в то время как пониженное давление между второй и третьей диафрагмами 24 и 23 показано как давление P1, а пониженное давление между первой диафрагмой 26 и второй диафрагмой 24 показано как третье давление P2. В одном варианте осуществления давление в промежуточной зоне P1 меньше давления печи PF, а давление P2 в нижней зоне больше первого давления P1. Таким образом, три отдельных пониженных давления могут быть созданы в трех отдельных зонах или камерах устройства 18 обработки для достижения разных скоростей охлаждения. Следует понимать, что размер одной или более диафрагм 23, 24 и 26 может быть одинаковым, либо они могут иметь разные размеры для достижения требуемых величин давления. Посредством выбора соответствующего давления в каждой зоне или камере может осуществляться контролируемое охлаждение непокрытого оптического волокна 20.

На фиг. 5 изображена система 10 изготовления оптического волокна в соответствии с четвертым вариантом осуществления, в которой применяются один или более вентиляторов 80, связанных с возможностью теплопередачи с волокном 20 для дополнительного охлаждения волокна 20 в устройстве 18 обработки. Указанные один или более вентиляторов 80 изображены прокачивающими газ для конвективного охлаждения в камере 82 для дополнительного охлаждения непокрытого оптического волокна 20 в устройстве 18 обработки. Камера 82 может включать в себя замкнутую камеру, содержащую газ, например, инертный газ, с прямой связью через конвекцию текучей среды с непокрытым оптическим волокном 20. Вентилятор (вентиляторы) 80 дополнительно увеличивает скорость конвективного охлаждения в камере 82, которая может управляться на основе скорости вентилятора так, чтобы регулировать скорость охлаждения и достигать требуемой скорости охлаждения. Кроме того, следует понимать, что один или более вентиляторов могут использоваться с косвенной связью через теплопередачу с непокрытым оптическим волокном 20 для дополнительного достижения требуемого охлаждения устройства 18 обработки, с целью достижения требуемой скорости охлаждения. Охлаждающий вентилятор (вентиляторы) 80 может использоваться, как показано, в нижней секции устройства 18 обработки в зоне быстрого охлаждения для создания поперечного потока, который увеличивает теплопередачу, либо может использоваться в другом месте.

На фиг. 6 изображена система 10 изготовления оптического волокна в соответствии с пятым вариантом осуществления, в которой применяются один или более электронагревателей 90, создающих нагретую зону в тепловой связи через теплопередачу с устройством 18 обработки. Указанные один или более электронагревателей 90 могут включать в себя электронагревательные спирали, наложенные на наружную поверхность устройства 18 обработки для создания повышенной температуры в диапазоне 200°С-600°С в соответствии с одним вариантом осуществления. В соответствии с еще одним конкретным вариантом осуществления, температура нагретой зоны может составлять приблизительно 300°С. Нагреватель 90 обеспечивает дополнительное управление скоростью охлаждения устройства 18 обработки.

Благодаря нагреванию участка зоны медленного охлаждения в меньшей степени, чем ранее может быть реализована меньшая скорость охлаждения при пониженном давлении. Например, скорость охлаждения при 0,2 атм в воздушной среде при температуре стенок 300°С может быть эквивалентна устройству 18 обработки при 900°С и 1,0 атм. Следовательно, в некоторых вариантах осуществления, в которых используется нагреваемое устройство 18 обработки, устройство обработки нагревается до температуры приблизительно между 200°С и 600°С при поддержании давления приблизительно от 0,02 до 0,50 атм (15,2-380,0 торр), предпочтительнее - в диапазоне от 0,05 до 0,3 атм (38,2-228 торр). При этом теплопередача в зоне быстрого охлаждения может ускориться, поскольку стенки не нагреваются. Для оптимизации скорости охлаждения в зоне медленного охлаждения температурный режим может регулироваться таким образом, чтобы скорость была минимальной в критической области 1300°С-1450°С. Кроме того, следует понимать, что несколько вариантов осуществления могут использоваться совместно и объединяться, например, множество диафрагм, разные газы, один или более вентиляторов в нижней секции, нагретая зона в верхней секции и прочие модификации для дополнительного разделения скоростей теплопередачи в зонах медленного и быстрого охлаждения и достижения требуемого оптимального охлаждения волокна.

Другие варианты осуществления могут включать в себя оптимизацию положения вакуумного порта 25 таким образом, чтобы газ перемещался в том же направлении, что и волокно в зоне медленного охлаждения, и перемещался в противоположном волокну направлении в зоне более быстрого охлаждения. Если скорость газа составляет половину скорости волокна, то коэффициент h теплопередачи может быть понижен приблизительно на двадцать (20) процентов в зоне медленного охлаждения, и повышен на ту же величину в зоне быстрого охлаждения в соответствии с одним примером. В одном варианте осуществления вакуумный порт 25 может быть оптимально реализован посредством кольцевого выпуска для предотвращения отклонения воздушной струи от осевого направления.

На фиг. 7 изображена система 10 изготовления оптического волокна в соответствии с шестым вариантом осуществления, в которой применяется линейное бесконтактное центрирующее устройство 32. Линейное бесконтактное центрирующее устройство 32 располагается вблизи выходного порта 28 так, чтобы центрировать непокрытое оптическое волокно 20, выходящее из диафрагмы 26 так, чтобы предотвращать механический контакт непокрытого оптического волокна 20 с выходной диафрагмой 26. Центрирующее устройство 32 представляет собой линейное центрирующее устройство, которое центрирует волокно 20 при его прохождении по прямой линии. Используемый здесь термин «линейное» относится к практически прямой линии. Центрирующее устройство 32 может располагаться не далее 1 метра от выходной диафрагмы 26, предпочтительно - 0,5 метра от выходной диафрагмы 26, предпочтительнее - не далее 20 сантиметров, и наиболее предпочтительно - не далее 15 сантиметров. В одном варианте осуществления сторона входа центрирующего устройства 32 (верхняя сторона элемента 32А) находится пределах от 2,54 сантиметра (1,0 дюйма) до 15 сантиметров от выходной диафрагмы 26.

Центрирующее устройство 32 изображено более детально на фиг. 8-10 в соответствии с первым вариантом осуществления. На фиг. 8 изображено центрирующее устройство 32, имеющее первое линейное центрирующее устройство 32А для центрирования непокрытого оптического волокна 20 с одной стороны, и второе линейное центрирующее устройство 32В для центрирования непокрытого оптического волокна 20 с противоположной стороны. И первое, и второе центрирующие устройства 32А и 32В имеют жидкостный (воздушный) канал 38 высокого давления, ведущий к клиновидному отверстию 44, как показано на фиг. 9. В клиновидном канале 44 имеются противоположные наклонные боковые стенки, которые образуют межстеночный полный угол θ в диапазоне 0°-60°, в соответствии с одним вариантом осуществления, который эквивалентен полууглу 5°-30° относительно горизонтальной линии на фиг. 9. В соответствии с другим вариантом осуществления, клин имеет наклонную боковую стенку, которая образует межстеночный полный угол θ в диапазоне 1°-60°, предпочтительнее - от 10° до 60°, а еще предпочтительнее - от 40° до 60°. В соответствии с еще одним вариантом осуществления, полный угол θ лежит в диапазоне 1°-60°. Непокрытое оптическое волокно 20 находится в подвешенном состоянии в клиновидном отверстии 44 за счет текучей среды высокого давления, выходящей из канала 38 подачи текучей среды через клиновидный канал 44. При этом газ, такой как воздух 45, подаваемый с помощью воздушной струи и через канал 38 подачи, протекает с обеих сторон непокрытого оптического волокна 20, как видно из фиг. 10, для формирования гидростатической опоры (подшипника), который удерживает непокрытое оптическое волокно 20 в подвешенном состоянии таким образом, что предотвращается соприкосновение с конструктивными частями центрирующего устройства 32. Текучая среда, как правило, газ, и обычно, сухой воздух, нагнетается в эту область таким образом, что непокрытое оптическое волокно, находящееся под натяжением вытягивания, удерживается внутри клиновидного канала 44 и парит в канале 44 по существу в результате перепада давлений, имеющегося под волокном 20 в канале. Таким образом, непокрытое оптическое волокно 20 автоматически располагается и центрируется внутри клиновидного канала 44.

Как видно из фиг. 9, каждый из отдельных центрирующих элементов 32А и 32В может быть изготовлен из первого бокового элемента 34 и второго бокового элемента 36. Канал 38 подачи воздуха может быть выполнен в виде щели на поверхности элементов 34 и 36. Первый боковой элемент 34 имеет наклонную стенку 40, а второй боковой элемент 36 имеет наклонную стенку 42, которые вместе образуют клиновидный канал 44, ведущий от канала 38 подачи воздуха. Щель канала 38 подачи воздуха и клиновидного канала 44 имеет глубину или длину, которая определяет эффективную длину LC воздушного буфера, наложенного на волокно 20. Следует понимать, что хотя на фиг. 9 показан центрирующий элемент 32В, центрирующий элемент 32А может быть идентичен ему, но, как показано на фиг. 8, ориентирован на 180° относительно элемента 32B.

Как первый, так и второй центрирующие элементы 32А и 32В обеспечивают линейные или выпрямленные сегменты для центрирования непокрытого оптического волокна 20, расположенного в расширяющемся канале 44 с высокоскоростным воздушным потоком, протекающим из выхода канала 38 подачи в вершине клиновидного канала 44 во внешнюю среду. Скорость воздушного потока, подаваемого к волокну 20, может находиться в диапазоне от 25 метров/секунду (м/с) до 500 м/с. Длина элемента LC волокна, подвергающегося центрированию каждым из элементов 32А и 32В, может составлять от нескольких миллиметров до нескольких сантиметров, например, в диапазоне от 0,5 см до 100 см. Центрирующие элементы 32А и 32В создают значительную центрирующую силу в направлении между стенками, и только подъемную силу в другом направлении, тем самым отодвигая непокрытое оптическое волокно 20 от выхода канала 38 подачи воздуха. Благодаря комбинированию двух или более пар линейных центрирующих элементов 32А и 32В, как показано на чертеже, такая комбинация обеспечивает центрирование непокрытого оптического волокна 20 в противоположных поперечных направлениях при незначительном влиянии на изменение натяжения волокна или в отсутствие такого влияния. Если имеется необходимость в повышении центрирующей силы, может последовательно использоваться более одной пары линейных центрирующих элементов 32А и 32В, при этом каждая последующая пара поворачивается на угол между 0° и 180° вокруг непокрытого оптического волокна 20 относительно предыдущей пары, чтобы сделать эффект центрирования менее зависящим от направления.

Как показано на фиг. 10, непокрытое оптическое волокно 20 в клиновидном канале 44 держится на нагнетаемом воздухе 45 высокого давления, который проходит между волокном 20 и клиновидными боковыми стенками 40 и 42 таким образом, что предотвращается соприкосновение между волокном 20 и клиновидными боковыми стенками 40 и 42. Воздух 45 высокого давления уменьшается в давлении при выходе его из канала 38 и прохождении наружу через клиновидный канал 44 таким образом, что падение давления позволяет волокну 20 перемещаться очень незначительно, несмотря на изменения натяжения протягивания, которые могут произойти во время процесса изготовления.

В соответствии со вторым вариантом осуществления, на фиг. 11-13 показано бесконтактное центрирующее устройство оптического волокна 132. Центрирующее устройство 132 может использоваться в качестве альтернативы центрирующему устройству 32, изображенному на фиг. 7, для центрирования непокрытого оптического волокна 20, выходящего из устройства 18 обработки. В этом варианте осуществления центрирующий трубчатый элемент 136 используется для достижения очень малой угловой зависимости центрирующей силы. У трубки 136 имеется боковая стенка, образующая цилиндрическое отверстие, и первый и второй противоположные концы для ввода и вывода непокрытого оптического волокна 20. Кроме того, центрирующее устройство 132 содержит множество портов 134 нагнетания текучей среды, радиально расположенных по периметру боковой стенки трубки 136 и выполненных с возможностью соединения через текучую связь с воздушными струями для направления текучей среды высокого давления, такой как воздух, радиально внутрь по направлению к непокрытому оптическому волокну 20 так, чтобы поддерживать оптическое волокно по существу центрированным в трубке 136, и предотвращать его механический контакт с боковой стенкой трубки 136. Воздушный поток, нагнетаемый в порты 134 нагнетания текучей среды, протекает между непокрытым оптическим волокном 20 и внутренней стенкой трубки 136 и выходит с противоположных концов.

В изображенном варианте осуществления порты 134 нагнетания текучей среды с воздушными струями (не показаны) включают в себя по меньшей мере восемь равномерно распределенных по окружности портов 134 нагнетания текучей среды. В данном варианте осуществления непокрытое оптическое волокно 20 может быть размещено внутри прямой круглой трубки 136 диаметром в 1-20 раз больше диаметра DF волокна. В соответствии с одним вариантом осуществления, трубка 136 может иметь внутренний диаметр круглого сечения менее 1 миллиметра, что хорошо подходит для непокрытого оптического волокна 20, имеющего наружный диаметр около 125 микрометров. В одном варианте осуществления отношение внутреннего диаметра DT трубки 136 к наружному диаметру DF волокна 20 составляет менее 20:1, а предпочтительнее - менее 10:1. В трубке 136 вдоль ее оси имеется несколько овальных прорезей или портов 134, обеспечивающих последовательность воздушных струй, входящих в зазор между волокном и стенкой трубки 136. Смещение волокна 20 может изменять воздушный поток в трубке 136, что вызывает центрирующую силу с компонентами как давления, так и трения, тем самым центрируя непокрытое оптическое волокно 20 в трубке 136. Трубка 136 может иметь длину LT, например, менее 50 сантиметров, а предпочтительнее - менее 25 сантиметров в соответствии с одним вариантом осуществления. Каналы 134 нагнетания текучей среды могут иметь длину Lp менее 90 процентов от длины трубки LT.

Следует понимать, что линейные бесконтактные оптические центрирующие устройства 32 и 132 предпочтительно центрируют непокрытое оптическое волокно 20, выходящее из выходного порта 28 устройства 18 обработки так, чтобы предотвращать механический контакт непокрытого оптического волокна 20 с выходным портом в соответствии с одним вариантом осуществления. Следует понимать, что линейные бесконтактные оптические центрирующие устройства 32 и 132 могут быть реализованы в иных местах в системе изготовления оптического волокна для целей центрирования непокрытого оптического волокна 20. Кроме того, следует понимать, что нагнетаемый воздух, используемый для центрирования непокрытого оптического волокна 20, обеспечивает повышенную скорость охлаждения оптического волокна при его прохождении через центрирующее устройство 32 после его контролируемого охлаждения в устройстве 18 обработки. После центрирующего устройства оптическое волокно может проходить через один или более гидростатических подшипников и может быть покрыто оболочкой, с помощью установки для нанесения покрытия, перед наматыванием на вытяжной механизм и катушку.

Описываемые здесь способы могут использоваться для создания одномодовых или многомодовых оптических волокон для использования в телекоммуникационных приложениях, в частности, не требующих нанесения на них герметичных покрытий. Эти способы могут быть реализованы без необходимости использования устройств с гелиевым охлаждением. В любом из описанных выше вариантов осуществления центрирующее устройство предпочтительно располагается не далее 1 метра, предпочтительнее - не далее 0,5 метра, еще предпочтительнее - не далее 20 сантиметров, а предпочтительнее всего - не далее 15 сантиметров от выходной диафрагмы устройства обработки. Специалистам будет ясно, что возможны разные изменения и модификации изобретения, не выходящие за пределы сущности или объема формулы изобретения.

Реферат

Изобретение относится к способам и устройству для формирования оптических волокон и, в частности, относится к способу изготовления оптического волокна для формирования и охлаждения оптического волокна. Технический результат заключается в снижении дефектов структуры оптического волокна. Оптическое волокно вытягивается из заготовки в печи и проходит через устройство обработки при пониженном давлении в диапазоне 0,01-0,80 атм. Устройство обработки охлаждает непокрытое оптическое волокно так, чтобы оно охлаждалось до температуры в диапазоне, по меньшей мере, от 1600°С до 1300°С. Для обеспечения центрирования оптического волокна при выходе его из устройства обработки, вблизи выхода устройства обработки располагается бесконтактное центрирующее волокно устройство. 4 н. и 15 з.п. ф-лы, 13 ил.

Формула

вытягивания непокрытого оптического волокна из источника нагретого стекла в печи;

обработки оптического волокна посредством выдерживания оптического волокна в устройстве обработки для охлаждения оптического волокна со скоростью, которая ниже скорости охлаждения волокна в воздушной среде при 25°С и давлении 1 атм;

снижения давления в по меньшей мере одном из печи и устройства обработки так, чтобы давление в по меньшей мере одном из печи и устройства обработки находилось в диапазоне 0,01-0,80 атм; и

управления размещением оптического волокна, выходящего из затвора устройства обработки, путем центрирования волокна с помощью бесконтактного центрирующего устройства,

причем этап снижения давления включает в себя снижение давления на множестве стадий устройства обработки таким образом, что каждая стадия имеет разное пониженное давление для обеспечения разных скоростей охлаждения.

вытягивания оптического волокна из источника нагретого стекла в печи;

снижения давления в печи так, чтобы давление в печи находилось в диапазоне 0,05-0,80 атм; и

управления размещением оптического волокна, выходящего из затвора устройства обработки, путем центрирования волокна с помощью бесконтактного центрирующего устройства,

причем этап снижения давления включает в себя снижение давления на множестве стадий устройства обработки таким образом, что каждая стадия имеет разное пониженное давление для обеспечения разных скоростей охлаждения.

вытягивания оптического волокна из источника нагретого стекла в печи;

обработки оптического волокна посредством выдерживания оптического волокна в устройстве обработки для охлаждения оптического волокна со скоростью, которая ниже скорости охлаждения волокна в воздушной среде при 25°С и давлении 1 атм, причем оптическое волокно выходит из устройства обработки при температуре свыше 500°С;

снижения давления в устройстве обработки так, чтобы давление в устройстве обработки находилось в диапазоне 0,05-0,80 атм; и

управления размещением оптического волокна, выходящего из затвора устройства обработки, путем центрирования волокна с помощью бесконтактного центрирующего устройства,

причем этап снижения давления включает в себя снижение давления на множестве стадий устройства обработки таким образом, что каждая стадия имеет разное пониженное давление для обеспечения разных скоростей охлаждения.

охлаждения оптического волокна в окружающей воздушной среде при близком к атмосферному давлении; и

покрытия оптического волокна после этапа охлаждения в окружающей воздушной среде.

печь, выполненную с возможностью содержания и нагревания источника стекла, из которого вытягивается оптическое волокно;

устройство обработки для обработки оптического волокна, вытягиваемого из источника нагретого стекла в печи, причем обработка охлаждает оптическое волокно со скоростью, которая

ниже скорости охлаждения волокна в воздушной среде при 25°С и давлении 1 атм;

вакуумный насос, выполненный с возможностью снижения давления в по меньшей мере одном из печи и устройства обработки до давления в диапазоне 0,05-0,80 атм; и

бесконтактное центрирующее устройство, выполненное с возможностью управления размещением оптического волокна, выходящего из затвора устройства обработки, путем центрирования волокна,

при этом устройство обработки содержит более двух диафрагм и/или более двух вакуумных портов для создания более двух скоростей охлаждения в устройстве обработки.

Комментарии