Оптическое волокно с низкими потерями - RU2544874C2

Код документа: RU2544874C2

Чертежи

Описание

Перекрестная ссылка на родственную заявку

[0001] По данной заявке испрашивается приоритет непредварительной патентной заявки США № 12/626305, поданной 25 ноября 2009 г. под названием “Оптическое волокно с низкими потерями”, содержание которой легло в основу данной заявки, и которая в полном объеме включена в настоящее описание изобретения посредством ссылки.

Уровень техники

[0002] Раскрытие относится, в общем случае, к оптическим волокнам и, в частности, к одномодовым оптическим волокнам, имеющим низкий коэффициент затухания.

[0003] Потребности в одномодовом оптическом волокне, пригодном для использования в различных областях применения и отвечающем промышленным стандартам, например, ITU-T G.652, все время растут. Однако такие свойства оптического волокна, как коэффициент затухания и потери на изгибе, способствуют ухудшению сигнала в таких волокнах. Поэтому большое значение и коммерческий интерес имеет снижение коэффициента затухания и потерь на изгибе.

Раскрытие изобретения

[0004] Один вариант осуществления включает в себя оптическое волноводное волокно, которое включает в себя сердцевину и оболочку, причем сердцевина имеет профиль относительного показателя преломления Δ(r), выражаемого в %. Сердцевина включает в себя альфа-профиль, имеющий начальную точку ri и конечную точку rf, где альфа (α) больше 2,5 и меньше 3,0, максимальный относительный показатель преломления Δ1MAX и внешний радиус R1. Сердцевина и оболочка обеспечивают волокно с коэффициентом затухания менее 0,331 дБ/км на длине волны 1310 нм, коэффициентом затухания менее 0,328 дБ/км на длине волны 1383 нм, коэффициентом затухания менее 0,270 дБ/км на длине волны 1410 нм и коэффициентом затухания менее 0,190 дБ/км на длине волны 1550 нм.

[0005] Другой вариант осуществления включает в себя способ изготовления оптического волокна. Способ включает в себя вытягивание волокна из нагретого стеклянного источника. Кроме того, способ включает в себя обработку оптического волокна путем поддержания оптического волокна в зоне обработки, в то время как оптическое волокно в зоне обработки подвергается охлаждению со средней скоростью менее 5,000°C/с. Средняя скорость охлаждения в зоне обработки определяется как температура поверхности волокна при входе в зону обработки минус температура поверхности волокна при выходе из зоны обработки, деленная на полное время пребывания оптического волокна в зоне обработки. Температура поверхности оптического волокна, выходящего из зоны обработки, составляет, по меньшей мере, около 1,000°C. Оптическое волокно имеет сердцевину и оболочку, и сердцевина и оболочка обеспечивают волокно с коэффициентом затухания менее 0,323 дБ/км на длине волны 1310 нм, коэффициентом затухания менее 0,310 дБ/км на длине волны 1383 нм, коэффициентом затухания менее 0,260 дБ/км на длине волны 1410 нм, и коэффициентом затухания менее 0,184 дБ/км на длине волны 1550 нм.

[0006] Дополнительные признаки и преимущества будут изложены в нижеследующем подробном описании осуществления изобретения, и в частности будут очевидны специалистам в данной области техники из этого описания или поняты при практическом применении вариантов осуществления, описанных в данном документе, включающем нижеследующее подробное описание, формулу изобретения, а также прилагаемые чертежи.

[0007] Следует понимать, что вышеприведенное общее описание и нижеследующее подробное описание представляют иллюстративные варианты осуществления и призваны обеспечивать общее представление или общую схему для понимания природы и характера формулы изобретения. Прилагаемые чертежи включены для обеспечения дополнительного понимания и внедрены в данное описание изобретения и составляют его часть. Чертежи иллюстрируют различные варианты осуществления и совместно с описанием служат для пояснения принципов и операций различных вариантов осуществления.

Краткое описание чертежей

[0008] Фиг.1 схематически иллюстрирует вариант осуществления оптического волноводного волокна.

[0009] Фиг.2 иллюстрирует профиль показателя преломления иллюстративного варианта осуществления оптического волноводного волокна.

[0010] Фиг.3 иллюстрирует профили показателя преломления дополнительных иллюстративных вариантов осуществления оптических волноводных волокон.

[0011] Фиг.4 иллюстрирует схематический вид сбоку в разрезе устройства формирования оптического волокна.

[0012] Фиг.5 иллюстрирует схематический вид сбоку в разрезе альтернативного устройства формирования оптического волокна.

[0013] Фиг.6 иллюстрирует систему изготовления оптического волокна.

[0014] фиг.7 иллюстрирует вид в разборе гидродинамического подшипника для использования в системе изготовления оптического волокна.

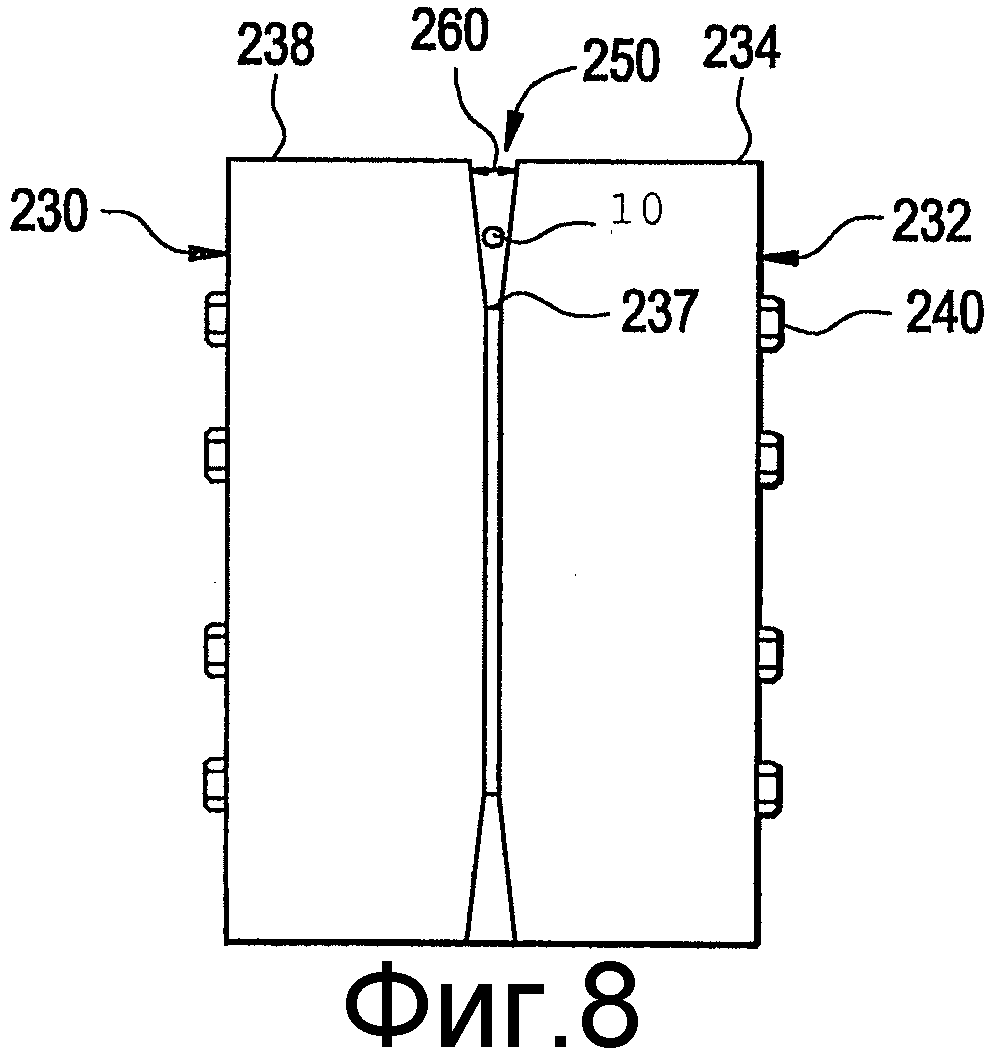

[0015] Фиг.8 иллюстрирует плоский вид сбоку гидродинамического подшипника, имеющего конусообразную область для системы изготовления оптического волокна.

Осуществление изобретения

[0016] Перейдем к подробному рассмотрению предпочтительных вариантов осуществления, примеры которых проиллюстрированы в прилагаемых чертежах.

[0017] “Профиль показателя преломления” это соотношение между показателем преломления или относительным показателем преломления и радиусом волноводного волокна.

[0018] “Относительный показатель преломления в процентах” определяется как Δ%=100×(ni2-nc2)/2ni2, где ni - максимальный показатель преломления в области i, если особо не указано обратное, и nc - средний показатель преломления самой внешней области оболочки. Используемый здесь относительный показатель преломления обозначается Δ, и его значения выражаются в “%”, если особо не указано обратное.

[0019] “Хроматическая дисперсия”, именуемая здесь “дисперсией”, если особо не указано обратное, волноводного волокна является суммой дисперсии среды, дисперсии волновода и межмодовой дисперсии. В случае одномодовых волноводных волокон межмодовая дисперсия равна нулю. Наклон кривой дисперсии это скорость изменения дисперсии по отношению к длине волны.

[0020] “Эффективная площадь” определяется как:

Aeff = 2π (∫f2 r dr)2/(∫f4 r dr),

где интегрирование производится от 0 до ∞, и f - поперечная составляющая электрического поля, связанного со светом, распространяющимся в волноводе. Используемый здесь термин “эффективная площадь” или “Aeff” означает эффективную оптическую площадь на длине волны 1550 нм, если особо не указано обратное.

[0021] Термин “α-профиль” или “альфа-профиль” означает профиль относительного показателя преломления, обозначаемого Δ(r) и выражаемого в “%”, где r - радиус, согласно уравнению

Δ(r)=(Δ(ro)-Δ(r1))(1-[|r-ro|/(r1-ro)]α)+Δ(r1),

где ro - точка на альфа-профиле, в которой Δ(r) максимален, r1 - точка на альфа-профиле, в которой Δ(r) минимален, и r заключен в диапазоне ri≤r≤rf, где Δ определен выше, ri - начальная точка α-профиля, rf - конечная точка α-профиля, и α - показатель степени, действительное число.

[0022] Диаметр поля моды (MFD) измеряется с использованием способа II Петермана, где, 2w=MFD, и w2=(2∫f2 r dr/∫[df/dr]2 r dr), интегрирование производится от 0 до ∞.

[0023] Устойчивость к изгибу волноводного волокна можно калибровать индуцированным затуханием в предопределенных условиях испытания, например, разматывая или наматывая волокно на оправку предопределенного диаметра.

[0024] Одним типом испытания на изгиб является испытание на микроизгиб при поперечной нагрузке. В этом так называемом испытании при “поперечной нагрузке” предопределенная длина волноводного волокна располагается между двумя плоскими пластинами. К одной из пластин присоединена проволочная сетка #70. Известная длина оптического волноводного волокна размещается между пластинами, и опорный коэффициент затухания измеряется, когда пластины прижимаются друг к другу с силой 30 ньютонов. Затем к пластинам прилагается сила 70 ньютонов и измеряется увеличение коэффициента затухания в дБ/м. Увеличение коэффициента затухания является коэффициентом затухания волновода при поперечной нагрузке.

[0025] Испытание на изгиб на “штырьковой матрице” используется для сравнения относительной устойчивости оптического волноводного волокна к изгибу. Для осуществления этого испытания измеряются потери на ослабление для волноводного волокна, по существу, без индуцированных потерь на изгибе. Затем оптическое волноводное волокно обвивается вокруг штырьковой матрицы, и коэффициент затухания вновь измеряется. Потери, индуцированные изгибанием, являются разностью между двумя измеренными коэффициентами затухания. Штырьковая матрица представляет собой набор из десяти цилиндрических штырьков, размещенных в один ряд и удерживаемых в фиксированном вертикальном положении на плоской поверхности. Расстояние между штырьками равно 5 мм, от центра к центру. Диаметр штырька равен 0,67 мм. В ходе испытания прилагается достаточное натяжение для согласования оптического волноводного волокна с участком поверхности штырька.

[0026] Теоретическая длина волны отсечки волокна или “теоретическая длина волны отсечки волокна” или “теоретическая длина волны отсечки” для данной моды, это длина волны, в случае превышения которой, канализируемый свет не может распространяться в этой моде. Математическое определение приведено в Single Mode Fiber Optics, Jeunhomme, pp. 39-44, Marcel Dekker, New York, 1990, где теоретическая длина волны отсечки волокна описана как длина волны, при которой постоянная распространения моды оказывается равной постоянной распространения плоской волны во внешней оболочке. Эта теоретическая длина волны имеет смысл для бесконечно длинного, абсолютно прямолинейного волокна, не имеющего флуктуаций диаметра.

[0027] Эффективная длина волны отсечки волокна меньше теоретической длины волны отсечки вследствие потерь, индуцируемых изгибанием и/или механическим давлением. В этом контексте, длина волны отсечки относится к более высокой из мод LP11 и LP02. LP11 и LP02, в общем случае, невозможно различить путем измерений, но обе они наблюдаются в виде ступенек в спектральном измерении, т.е. никакой мощности не наблюдается в моде на длинах волны, превышающих измеренную длину волны отсечки. Фактическую длину волны отсечки волокна можно измерить путем стандартного испытания на длину волны отсечки 2 м волокна, FOTP-80 (EIA-TIA-455-80), для получения “длины волны отсечки волокна”, также известной как “ длина волны отсечки 2 м волокна” или “измеренная длина волны отсечки”. Стандартное испытание FOTP-80 осуществляется либо для удаления мод более высокого порядка с использованием управляемой величины изгиба, либо для нормализации спектральной характеристики волокна до характеристики многомодового волокна.

[0028] Длина волны отсечки в кабеле или “длина волны отсечки кабеля” еще больше, чем измеренная длина волны отсечки волокна по причине более высоких уровней изгиба и механического давления в среде кабеля. Фактические условия в кабеле можно аппроксимировать посредством испытания на длину волны отсечки в кабеле, описанного в процедурах тестирования оптического волокна EIA-445 (EIA-445 Fiber Optic Test Procedures), которые составляют часть оптоволоконных стандартов EIA-TIA (EIA-TIA Fiber Optics Standards), то есть оптоволоконных стандартов Альянса отраслей электронной промышленности - Ассоциации телекоммуникационной промышленности (Electronics Industry Alliance - Telecommunications Industry Association Fiber Optics Standards), более широко известных как FOTP. Измерение длины волны отсечки в кабеле описано в EIA-455-170 «Длина волны отсечки кабеля одномодового волокна путем передаваемой мощности» (Cable Cutoff Wavelength of Single-mode Fiber by Transmitted Power) или “FOTP-170”.

[0029] Если в настоящем описании изобретения особо не указано обратное, оптические свойства (например, дисперсия, наклон кривой дисперсии, и т.д.) сообщаются для моды LP01. Если в настоящем описании изобретения особо не указано обратное, длина волны 1550 нм является опорной длиной волны.

[0030] В соответствии с раскрытыми здесь вариантами осуществления и согласно фиг.1 оптическое волноводное волокно 10 включает в себя сердцевину 12 и, по меньшей мере, одну оболочку 14, окружающую сердцевину 12. В предпочтительных вариантах осуществления, оболочка 14 выполнена из чистого кварца, и сердцевина 12 выполнена из кварца, легированного одной или более присадками. В особо предпочтительном варианте осуществления, сердцевина 12 легирована присадкой, повышающей показатель преломления, например Ge, для получения нужного изменения относительного показателя преломления (например, 3,5-4,2 молярных % Ge). Сердцевина 12 также может быть, в необязательном порядке, легирована одной или более присадками, понижающими показатель преломления, например бором или фтором. Предпочтительно, диаметр сердцевины 12 варьируется от около 9 до около 16 мкм. Предпочтительно, внешний диаметр оболочки 14 оптического волокна 10 составляет около 125 мкм. Предпочтительно, область оболочки 14 имеет внешний радиус, по меньшей мере, около 40 мкм. Как обычно, волокно может быть покрыто слоями полимерных покрытий 16 и 18.

[0031] Сердцевина 12 оптического волноводного волокна 10 проходит в радиальном направлении наружу от центральной линии до радиуса R1 и имеет профиль относительного показателя преломления Δ(r), выражаемый в %, с максимальным процентом относительного показателя преломления, Δ1MAX. R1, по определению, является радиусом, на котором Δ(r) впервые достигает 0,02% при перемещении в радиальном направлении наружу от Δ1MAX.

[0032] Профиль показателя преломления (профиль 1) иллюстративного варианта осуществления раскрытого здесь оптического волокна представлен на фиг.2, где показаны целевой профиль 20 и фактический профиль 22 стрежня сердцевины, изготовленного в соответствии с целевым профилем. Параметры профиля согласно варианту осуществления, представленному на фиг.2, приведены в таблице 1.

[0033] Моделируемые (прогнозируемые) рабочие параметры варианта осуществления, представленного на фиг.2, приведены в таблице 2.

[0034] Профили показателя преломления дополнительных иллюстративных вариантов осуществления раскрытых здесь оптических волокон представлены на фиг.3 как 24 (профиль 2), 26 (профиль 3), 28 (профиль 4) и 30 (профиль 5). Параметры профиля согласно варианту осуществления, представленному на фиг.3, приведены в таблице 3.

[0035] Моделируемые (прогнозируемые) рабочие параметры варианта осуществления, представленного на фиг.3, приведены в таблице 4. Значения коэффициента затухания, приведенные в таблице 4, представляют собой значения, которые, предположительно, достигаются с применением способа обработки, который включает в себя пропускание волокна через зону обработки как более подробно описано ниже.

[0036] Раскрытые здесь оптические волокна имеют альфа-профиль, где альфа (α) больше 2,5, например альфа-профиль, где альфа (α) больше 2,5 и меньше 3,0, и, в порядке дополнительного примера, альфа-профиль где альфа (α) больше 2,5 и меньше 2,7, и в порядке еще одного дополнительного примера, альфа-профиль, где альфа (α) больше 2,6 и меньше 2,9, и, в порядке еще одного дополнительного примера, альфа-профиль, где альфа (α) больше 2,6 и меньше 2,7. Значения альфа в этих диапазонах может обеспечивать более низкие уровни затухания, чем те, которых можно добиться другими способами.

[0037] Предпочтительно, начальная точка ri альфа-профиля находится на радиусе менее 1 мкм, и конечная точка rf альфа-профиля находится на радиусе, по меньшей мере, 3 мкм, например альфа-профиль, в котором начальная точка ri находится на радиусе менее 0,5 мкм, и конечная точка rf находится на радиусе, по меньшей мере, 4 мкм, и, в порядке дополнительного примера, альфа-профиль, в котором начальная точка ri находится на радиусе менее 0,25 мкм, и конечная точка rf находится на радиусе, по меньшей мере, 5 мкм. Согласно варианту осуществления, представленному на фиг.2, Δ(r) на ri больше 0,35%, и Δ(r) на rf меньше 0,05%. Согласно вариантам осуществления, представленным на фиг.3, Δ(r) на ri составляет, по меньшей мере, 0,35%, и Δ(r) на rf составляет, по меньшей мере, 0,20%, включая, по меньшей мере, 0,25%, и дополнительно включая, по меньшей мере, 0,30%. Согласно вариантам осуществления, представленным на фиг.3, Δ(r) на rf+0,5 мкм, по меньшей мере, на 0,10% меньше, чем Δ(r) на rf, например, по меньшей мере, на 0,15% меньше, чем Δ(r) на rf, и, в порядке дополнительного примера, по меньшей мере, на 0,20% меньше, чем Δ(r) на rf, и, в порядке еще одного дополнительного примера, по меньшей мере, на 0,25% меньше, чем Δ(r) на rf. Предпочтительные варианты осуществления, соответствующие тем, которые представлены на фиг.3, включают в себя те, в которых альфа (α) больше 2,5 и меньше 3,0, ri составляет от 0 до 0,5 мкм, rf составляет от 3,5 до 4,5 мкм, Δ(r) на ri составляет от 0,35% до 0,40%, Δ(r) на rf составляет от 0,20% до 0,33% и Δ(r) на rf+0,5 мкм составляет от 0,02% до 0,10%.

[0038] Раскрытые здесь оптические волокна, предпочтительно, имеют Δ1MAX более 0,30% и также, предпочтительно, имеют Δ1MAX менее 0,40%, например 0,30%<Δ1MAX<0,40%, и, в порядке дополнительного примера, 0,35%<Δ1MAX<0,40%, и, в порядке еще одного дополнительного примера, 0,36%<Δ1MAX<0,39%.

[0039] Раскрытые здесь оптические волокна, предпочтительно, имеют R1 от около 4 до около 12 мкм, например 5 мкм

[0040] Раскрытые здесь оптические волокна, предпочтительно, имеют Δ(r), менее 0,01% для всех радиусов более 10 мкм, например, Δ(r) менее 0,01% для всех радиусов более 8 мкм, и, в порядке дополнительного примера, Δ(r) менее 0,01% для всех радиусов более 7 мкм.

[0041] Оптические волокна, соответствующие вариантам осуществления, проиллюстрированным на фиг.2 и 3, сравнительно просты в производстве и могут отвечать требованиям промышленного стандарта по производительности, которым отвечает оптическое волокно SMF-28® и SMF-28e® производства Corning, в то же время, обеспечивая еще более низкие затухание и потери на изгибе по сравнению с этими волокнами.

[0042] Например, раскрытые здесь оптические волокна, включающие в себя варианты осуществления, проиллюстрированные на фиг.2 и 3, предпочтительно, обеспечивают диаметр поля моды на длине волны 1310 нм от около 8,8 до около 9,6 мкм и, более предпочтительно, от около 9,0 до около 9,4 мкм. Раскрытые здесь оптические волокна предпочтительно, обеспечивают диаметр поля моды на длине волны 1550 нм от около 9,8 до около 11,0 мкм и, более предпочтительно, от около 10,0 до около 10,8 мкм. Раскрытые здесь оптические волокна, предпочтительно, обеспечивают эффективную площадь на длине волны 1310 нм от около 60 до около 70 мкм2 и, более предпочтительно, от около 62 до около 68 мкм2. Раскрытые здесь оптические волокна предпочтительно, обеспечивают эффективную площадь на длине волны 1550 нм от около 75 до около 90 мкм2 и, более предпочтительно, от около 78 до около 86 мкм2. Раскрытые здесь оптические волокна, предпочтительно, имеют длину волны нулевой дисперсии, λ0, от около 1300 до около 1335 нм и, более предпочтительно, от около 1302 до около 1322 нм. Раскрытые здесь оптические волокна предпочтительно имеют наклон кривой нулевой дисперсии меньший или равный около 0,089 пс/(нм2·км). Раскрытые здесь оптические волокна, предпочтительно, имеют дисперсию на длине волны 1550 нм менее 18,0 пс/(нм·км). Раскрытые здесь оптические волокна, предпочтительно, имеют критическую длину волны кабеля, меньшую или равную 1300 нм, например, критическую длину волны кабеля, меньшую или равную 1260 нм, и, в порядке дополнительного примера, критическую длину волны кабеля, меньшую или равную 1220 нм, и, в порядке еще одного дополнительного примера, критическую длину волны кабеля, меньшую или равную 1200 нм, и, в порядке еще одного дополнительного примера, критическую длину волны кабеля, меньшую или равную 1180 нм.

[0043] Раскрытые здесь оптические волокна, включающие в себя варианты осуществления, проиллюстрированные на фиг.2 и 3, имеют коэффициент затухания менее 0,331 дБ/км на длине волны 1310 нм, коэффициент затухания менее 0,328 дБ/км на длине волны 1383 нм, коэффициент затухания менее 0,270 дБ/км на длине волны 1410 нм и коэффициент затухания менее 0,190 дБ/км на длине волны 1550 нм.

[0044] В предпочтительных вариантах осуществления, раскрытое здесь оптическое волокно имеет коэффициент затухания менее 0,325 дБ/км на длине волны 1310 нм, коэффициент затухания менее 0,323 дБ/км на длине волны 1383 нм, коэффициент затухания менее 0,264 дБ/км на длине волны 1410 нм и коэффициент затухания менее 0,186 дБ/км на длине волны 1550 нм.

[0045] В еще более предпочтительных вариантах осуществления, раскрытое здесь оптическое волокно имеет коэффициент затухания менее 0,324 дБ/км на длине волны 1310 нм, коэффициент затухания менее 0,322 дБ/км на длине волны 1383 нм, коэффициент затухания менее 0,263 дБ/км на длине волны 1410 нм и коэффициент затухания менее 0,185 дБ/км на длине волны 1550 нм.

[0046] В еще более предпочтительных вариантах осуществления, раскрытое здесь оптическое волокно имеет коэффициент затухания менее 0,323 дБ/км на длине волны 1310 нм, коэффициент затухания менее 0,310 дБ/км на длине волны 1383 нм, коэффициент затухания менее 0,260 дБ/км на длине волны 1410 нм и коэффициент затухания менее 0,184 дБ/км на длине волны 1550 нм.

[0047] В еще более предпочтительных вариантах осуществления, раскрытое здесь оптическое волокно имеет коэффициент затухания менее 0,323 дБ/км на длине волны 1310 нм, коэффициент затухания менее 0,300 дБ/км на длине волны 1383 нм, коэффициент затухания менее 0,255 дБ/км на длине волны 1410 нм и коэффициент затухания менее 0,182 дБ/км на длине волны 1550 нм.

[0048] В дополнительно предпочтительных вариантах осуществления, раскрытое здесь оптическое волокно имеет коэффициент затухания менее 0,327 дБ/км на длине волны 1310 нм, коэффициент затухания менее 0,303 дБ/км на длине волны 1383 нм, коэффициент затухания менее 0,259 дБ/км на длине волны 1410 нм и коэффициент затухания менее 0,187 дБ/км на длине волны 1550 нм.

[0049] В дополнительно предпочтительных вариантах осуществления, раскрытое здесь оптическое волокно имеет коэффициент затухания менее 0,327 дБ/км на длине волны 1310 нм, коэффициент затухания менее 0,303 дБ/км на длине волны 1383 нм, коэффициент затухания менее 0,259 дБ/км на длине волны 1410 нм и коэффициент затухания менее 0,185 дБ/км на длине волны 1550 нм.

[0050] В других дополнительно предпочтительных вариантах осуществления, раскрытое здесь оптическое волокно имеет коэффициент затухания менее 0,326 дБ/км на длине волны 1310 нм, коэффициент затухания менее 0,302 дБ/км на длине волны 1383 нм, коэффициент затухания менее 0,258 дБ/км на длине волны 1410 нм и коэффициент затухания менее 0,184 дБ/км на длине волны 1550 нм.

[0051] В других дополнительно предпочтительных вариантах осуществления, раскрытое здесь оптическое волокно имеет коэффициент затухания менее 0,324 дБ/км на длине волны 1310 нм, коэффициент затухания менее 0,300 дБ/км на длине волны 1383 нм, коэффициент затухания менее 0,256 дБ/км на длине волны 1410 нм и коэффициент затухания менее 0,183 дБ/км на длине волны 1550 нм.

[0052] Раскрытые здесь оптические волокна, предпочтительно, имеют потери на макроизгибе на штырьковой матрице, менее 10 дБ на длине волны 1550 нм, и еще более предпочтительно, менее 9,5 дБ на длине волны 1550 нм, еще более предпочтительно, менее 9 дБ на длине волны 1550 нм.

[0053] Раскрытые здесь оптические волокна, предпочтительно имеют потери на микроизгибе при поперечной нагрузке менее 0,7 дБ/м на длине волны 1550 нм, и еще более предпочтительно, менее 0,65 дБ/м на длине волны 1550 нм, и еще более предпочтительно, менее 0,6 дБ/м на длине волны 1550 нм.

[0054] В предпочтительных вариантах осуществления, раскрытые здесь оптические волокна изготавливаются пропусканием волокон через зону обработки, которая определяется как область, находящаяся после протяжной печи, где волокно охлаждается со скоростью, более низкой, чем скорость охлаждения волокна в воздухе при комнатной температуре (т.е. в воздухе при температуре около 25°C). Предпочтительно, температура поверхности волокна на выходе из зоны обработки составляет, по меньшей мере, около 1,000°C.

[0055] Средняя скорость охлаждения волокна в зоне обработки определяется как температура поверхности волокна в точке входа волокна в зону обработки (температура на входной поверхности волокна) минус температура поверхности волокна в точке выхода волокна из зоны обработки (температура на выходной поверхности волокна), деленное на полное время пребывания волокна в зоне обработки. В предпочтительном варианте осуществления, средняя скорость охлаждения волокна в зоне обработки меньше 5,000°C/с, в том числе, менее 2,500°C/с, и, в том числе, дополнительно, менее 1,000°C/с, когда температура волокна составляет, по меньшей мере, 1,000°C, например, когда температура волокна составляет от 1,250°C до 1,750°C.

[0056] В по меньшей мере одном варианте осуществления, зона обработки содержит печь обработки. В одном варианте осуществления, печь обработки располагается, по существу, сразу после протяжной печи, хотя изобретение не ограничивается вариантами осуществления, где печь обработки располагается, по существу, сразу после протяжной печи. В предпочтительном варианте осуществления, печь обработки присоединена непосредственно к концу протяжной печи в месте, где волокно выходит из нее, благодаря чему между ними, предпочтительно, образуется герметичное соединение. Это минимизирует нежелательный приток воздуха в протяжную печь.

[0057] Фиг.4 иллюстрирует устройство 300 формирования оптического волокна, которое можно использовать при изготовлении раскрытого здесь оптического волокна. Устройство 300 включает в себя, в общем случае, протяжную печь 112, печь 350 обработки и установку 128 натяжения, показанную как тракторный узел, для приложения натяжения к вытянутому волокну. Устройство 300 можно использовать для обработки обнаженного оптического волокна 10, например, из легированной стеклянной заготовки 110. Более конкретно, протяжную печь 112 можно использовать для формирования обнаженного оптического волокна 10, после чего печь 350 обработки можно использовать для обработки вытянутого волокна 10. Установка 128 натяжения служит для управления и поддержания нужного натяжения в волокне 10. Могут быть включены дополнительные традиционные этапы процесса, например устройство бесконтактного измерения диаметра, дополнительное устройство охлаждения волокна, устройство покрытия и отверждения волокна для нанесения и отверждения первичных и вторичных покрытий волокно, и устройство намотки на бобину. Такие дополнительные этапы процесса являются традиционными и для ясности не показаны. Дополнительно, на дне печи обработки можно применять механизм ирисовой диафрагмы или подвижной дверцы для минимизации притока воздуха в печь обработки.

[0058] Стеклянная заготовка 110, предпочтительно, формируется из легированного кварцевого стекла, и, предпочтительно, кварцевого стекла, легированного, по меньшей мере, германием. Способы и устройство для формирования заготовки 110 общеизвестны и очевидны специалистам в данной области техники. Такие способы включают в себя IVD, VAD, MCVD, OVD, PCVD и пр.

[0059] Протяжная печь 112, предпочтительно, включает в себя корпус 322, окружающий заготовку и имеющий фланец 323, закрепленный на его нижнем конце, причем фланец 323 выступает в качестве выходной стенки протяжной печи 112. Во фланце 323 предусмотрено осевое отверстие 324, через которое проходит волокно 10 и через которое может проходить ранее вытянутый кусок стекла. Кольцевой трубчатый держатель 326 (который может быть выполнен, например, из графита) проходит через протяжную печь 112 и образует в ней проход 330. Проход 330 включает в себя верхнюю секцию, предназначенную для приема и удержания заготовки 110 оптического волокна, и нижнюю секцию, через которое вытянутое волокно 10 проходит при плавлении и вытягивании стекла из заготовки 110. Кусок, сформированный в начале вытягивания, также проходит через эту секцию. Нижняя секция прохода 330 сообщается с отверстием 324. Пустотелый выходной конус 339, предпочтительно, располагается над отверстием 324. Кольцевой изолятор 332 и катушка(и) 336 индуктивности окружают держатель 326.

[0060] Подходящий инертный газ FG формирования, например гелий, можно нагнетать в проход 330 под давлением около 1 атмосферы через подходящий впускной канал 338, в результате чего он будет течь вниз и выходить из протяжной печи 112 через отверстие 324. Описанная и проиллюстрированная протяжная печь 112 является всего лишь иллюстрацией подходящих протяжных печей, и специалистам в данной области техники должно быть очевидно, что можно применять протяжные печи других конструкций и конфигураций, например, использующие другие типы механизмов нагрева, держателей и изоляции, и т.д.

[0061] Опять же, согласно фиг.4, противоположные проточные проходы 348 проходят в радиальном направлении через фланец 323 и оканчиваются отверстиями на его верхней поверхности 323A. The проходы 348 также проходят вертикально через фланец 323 и оканчиваются рядом с внешним периметром конуса 339. Газ FG формирования дополнительно подается через отверстия проходов 348 и течет вверх вокруг конуса 339 и возвращается вниз через центральное отверстие конуса 339. Газ FG формирования может представлять собой, например, газообразный гелий (He), газообразный азот (N2), газообразный аргон (Ar) или любой другой подходящий инертный газ.

[0062] Печь 350 обработки располагается под фланцем 323 и, предпочтительно, соединена с ним. Печь 350 обработки включает в себя блок 360 нагрева с одним или несколькими кольцевыми нагревательными элементами 368 в нем. Нагревательный элемент может представлять собой, например, электрическое сопротивление или нагревательную индукционную катушку. Отверстия 352A и 354A предусмотрены на верхнем и нижнем концах печи 352 и 354 обработки, соответственно. Отверстия вдоль пути вытягивания достаточно велики, чтобы кусок стекла мог падать через них после начала вытягивания. Концы 352, 354 и труба 346 выступают в качестве корпуса для печи 350 обработки. Однако очевидно, что можно применять другие конфигурации и компоненты корпуса. Печь 350 обработки, предпочтительно, прикреплена к фланцу 323 протяжной печи 112 подходящими средствами, например крепежными деталями.

[0063] В блоке 360 нагрева располагается, в общем случае, цилиндрическая бобина или трубка 362. Бобина или трубка 362, которая может быть выполнена из, по существу, чистого кварцевого стекла, керамического и/или углеродного материала, образует проход 362A и имеет пару фланцев (т.е. кварцевых фланцев) 362B, находящихся на ее противоположных концах. Фланцы 362B могут быть, например, приварены посредством газовой сварки к концам трубки для формирования бобины 362. Первый графитовый сальник 364 проложен между нижней поверхностью фланца 352 и верхним фланцем 362B. Второй графитовый сальник 364 проложен между нижним фланцем 354 и нижним фланцем 362B.

[0064] Газовые кольца 366, имеющие подводящие проходы 366A, окружают графитовые сальники 364 и имеют небольшие перфорации, призванные направлять промывочный газ PG к графитовым сальникам 364. Промывочный газ PG позволяет снизить или предотвратить воздействие воздуха на графитовые сальники 364 и может представлять собой, например, гелий (He), аргон (Ar), азот (N2) или любой другой подходящий инертный газ.

[0065] Деталь 359 промывки газом присоединена к нижней поверхности фланца 354. Промывочный газ PG нагнетается в проход 359A промывочной трубки, чтобы препятствовать попаданию воздуха в проход 362A снизу.

[0066] Проход 362A трубки 362 предпочтительно имеет диаметр D более 12 мм по всей своей длине и, предпочтительно, от около 12 мм до около 80 мм и, более предпочтительно, от 45 мм до 80 мм, чтобы кусок стекла, сформированный в начале вытягивания, мог свободно падать через него.

[0067] Установка 128 натяжения может представлять собой любое подходящее приспособление для регулировки натяжения в вытянутом волокне 10. Предпочтительно, установка 128 натяжения включает в себя микропроцессор, который непрерывно принимает входной сигнал от одного или более датчиков натяжения и/или диаметра волокна (не показаны) и способен, при необходимости, сообщать волокну 10 натяжение. В предпочтительном варианте осуществления, предписываемое натяжение базируется на регулировке диаметра до заданного диаметра, хранящегося в памяти.

[0068] Устройство 300 можно использовать следующим образом для получения обработанного оптического волокна 10. Катушка 336 индуктивности печи используется для нагрева тонкого конца 302A заготовки 110 оптического волокна до заранее выбранной температуры вытягивания TD. Предпочтительно, температура вытягивания TD находится в диапазоне от около 1,800°C до около 2,200°C. Более предпочтительно, температура вытягивания TD находится в диапазоне от около 1,900°C до около 2,050°C. Тонкий конец 302A заготовки поддерживается при выбранной температуре вытягивания TD, благодаря чему вытянутое волокно 10 непрерывно вытягивается из тонкого конца 302A в направлении V вытягивания, т.е., предпочтительно, вертикально вниз. Волокно 10 поддерживается при вышеописанном расчетном натяжения FD вытягивания натягивающим приспособлением 370 или другим подходящим устройством создания натяжения для согласования с заданным диаметром (обычно 125 мкм) волокна в заранее заданном поле допуска. Газ FG формирования (например, гелий) нагнетается из верхнего впускного канала 338 через проходы 330, 324, 352A, 362A, 354A и выходит через проход 359A промывочной трубки.

[0069] Поскольку приспособление 350 обработки, предпочтительно, установлено, по существу, непосредственно рядом с отверстием 324 протяжной печи 112, вытянутое волокно 10, предпочтительно, не закаливается более холодным окружающим воздухом при выходе волокна 10 из протяжной печи 112. Дополнительно, снижается возможность поступления кислорода в протяжную печь, тем самым минимизируется возможное ухудшение графитового держателя 326. Обнаженное оптическое волокно 10 проходит через проход 324 и, по существу, сразу же нагревается блоком 360 нагрева. Блок 360 нагрева поддерживает температуру волокна 10 равной температуре TT обработки в выбранном температурном диапазоне от T1 до T2. Более низкая температура T1, предпочтительно, составляет от около 1,100°C до около 1,400°C, и более высокая температура T2, предпочтительно, составляет от около 1,200°C до около 1,800°C. Более предпочтительно, более низкая температура T1 составляет от около 1,150°C до около 1,350°C, и более высокая температура T2 составляет от около 1,300°C до около 1,700°C. Кроме того, когда волокно 10 проходит через проход 362A, волокно 10 поддерживается при выбранном натяжении FT обработки. Предпочтительно, натяжение FT обработки составляет от около 25 до около 200 грамм. Более предпочтительно, натяжение FT обработки составляет от около 75 до около 175 грамм. Длина L зоны обработки выбирается так, чтобы вытянутое волокно 10 поддерживалось в выбранном температурном диапазоне от T1 до T2 в течение выбранного времени tT пребывания в условиях обработки. Обработанное волокно 10 выходит из печи 350 обработки через нижнее отверстие 354A и, предпочтительно, доходит до дополнительных установок обработки (дополнительного охлаждения, измерения, покрытия, и т.д.).

[0070] Предпочтительно, протяжная печь 112 и печь 350 обработки сконфигурированы и установлены относительно друг друга, и газы нагнетаются так, чтобы обеспечивать воздухонепроницаемый путь от прохода 330 к отверстию 359A.

[0071] В предпочтительном варианте осуществления, печь 350 обработки включает в себя множество отдельных нагревателей, разнесенных по осевой длине печи 350 обработки. Каждый из нагревателей окружает волокно, и каждый, предпочтительно, по отдельности управляется контроллером. На этапе тепловой обработки, волокно подвергается нагреву из множественных зон нагрева; по меньшей мере, одна из зон нагрева (каждая зона примерно соответствует физическому размеру нагревателей) множественных зон нагрева установлена на другую температуру по сравнению с другими из множественных зон нагрева. Предпочтительно, температура стенки каждого нагревателя регулируется контроллером так, чтобы, по меньшей мере, одна из зон нагрева имела температуру прохода от 600°C до 1,500°C. В предпочтительном режиме работы, первая зона, ближняя к протяжной печи 112, регулируется так, чтобы температура прохода в ее центре составляла от 600°C до 1,200°C, тогда как вторая зона, более удаленная от протяжной печи, регулируется так, чтобы температура прохода составляла от 900°C до 1,500°C. Фактические температуры стенок будут установлены так, чтобы добиться желаемых температурных условий на выходной поверхности волокна для обеспечения желаемой скорости охлаждения. В случае использования газа, кроме гелия, например, температура стенки будет установлена равной более низкой температуре, поскольку аргон и смеси аргона и гелия имеют боле низкий коэффициент теплопроводности, и поэтому для достижения той же скорости охлаждения потребуется более значительная разность температур между температурой прохода печи и температурой волокна.

[0072] В по меньшей мере одном предпочтительном варианте осуществления, нагревательные элементы печи 350 обработки, предпочтительно, являются молидисилицидными высокотемпературными нагревательными элементами, доступными от Kanthal.

[0073] В по меньшей мере другом варианте осуществления, зона обработки содержит узел пассивной обработки. В одном варианте осуществления, узел пассивной обработки располагается, по существу, сразу после протяжной печи, хотя изобретение не ограничивается вариантами осуществления, где узел пассивной обработки располагается, по существу, сразу после протяжной печи. В предпочтительном варианте осуществления, узел пассивной обработки присоединен непосредственно к концу протяжной печи в месте, где волокно выходит из нее, благодаря чему, между ними, предпочтительно, образуется герметичное соединение. Это минимизирует нежелательный приток воздуха в протяжную печь.

[0074] Фиг.5 иллюстрирует альтернативное устройство 400 формирования оптического волокна, которое можно использовать при изготовлении раскрытого здесь оптического волокна. Устройство 400 формирования оптического волокна включает в себя протяжную печь 112, соответствующую протяжной печи 112. Вместо печи 350 обработки, устройство 400 включает в себя узел 450 пассивной обработки. Узел 450 является “пассивным” в том смысле, что он не включает в себя нагревательное приспособление, соответствующее нагревательному модулю 360, ни в одном своем участке. Другими словами, волокно охлаждается с регулируемой скоростью без помощи активного нагревательного модуля.

[0075] Устройство 400 включает в себя протяжную печь 112 и установку 128 натяжения, соответствующие протяжной печи 112 и установке 128 натяжения, соответственно. Предпочтительно, протяжная печь 112 относится к типу, предусматривающему наличие графитового держателя. Узел 450 пассивной обработки включает в себя трубчатый муфель 452, имеющий верхний фланец 454. Муфель 452 присоединен непосредственно к нижнему концу стенки 423 печи 112 болтами или другими крепежными деталями (для простоты не показаны), которые проходят через отверстия во фланце 454 и входят в зацепление с торцевой стенкой 423. Муфель 452, предпочтительно, выполнен из металла, например нержавеющей стали или алюминия.

[0076] Муфель 452 образует верхнее отверстие 456 на первом конце, противоположное нижнее отверстие 458 на втором конце и проход 452A, ведущий между ними. Предпочтительно, диаметр E прохода 452A, по существу, однороден и составляет более 12 мм, более предпочтительно, от около 12 мм до около 80 мм и наиболее предпочтительно, от 45 до 80 мм. Верхнее отверстие 456 сообщается с нижним отверстием 424 протяжной печи 112. В боковой стенке муфеля 452 сформировано множество разнесенных по оси входных каналов 459, сообщающихся с проходом 452A на протяжении его длины.

[0077] Система 460 потоков газа обработки оперативно и гидравлически соединена с муфелем 452. Система 460 потоков газа обработки включает в себя установку 461 подачи газа обработки, которая гидравлически и оперативно соединена с каждым из каналов 459 коллектором или трубопроводом 462. Установка 461 подачи газа обработки включает в себя источник выбранного газа TG обработки, и насос и т.п., способный нагнетать газ TG обработки достаточно сильно для его прохождения по трубопроводу 462 и входным каналам 459 в проход 452A. Установка 461 подачи газа обработки может, в необязательном порядке, включать в себя блок нагрева для нагрева газа TG обработки. Однако предпочтительно подавать газ обработки при температуре около 20°C.

[0078] Устройство 400 можно использовать для формирования обработанного оптического волокна 10 следующим образом. С использованием протяжной печи 112 и установки 128 натяжения оптическое волокно 10 вытягивается из заготовки 110, как описано выше в отношении устройства 300, при температуре вытягивания и натяжении вытягивания, достаточных для внесения дефекта теплового старения. При вытягивании волокна 10, газ FG формирования вводится через впускной канал, идентичный показанному на фиг.4. Газ формирования течет через проход 430 вокруг заготовки 110 и волокна 10, через отверстие 424 в торцевой стенке 423 печь и в первый конец прохода 452A через отверстие 456.

[0079] Вытянутое волокно 10 входит в проход 452A муфеля 452 сразу же по выходе из печи 112. Пока волокно 10 проходит через проход 452A, газ TG обработки нагнетается из установки 461 подачи газа обработки в проход 452A через, по меньшей мере, два разнесенных по оси входных канала 459, что указано стрелками на фиг.5. Газ обработки течет в проход 452A на различных стадиях и смешивается с газом FG формирования. Предпочтительно, газ TG обработки имеет теплопроводность k менее около 120×10-6 кал/(с) (см)2 (°C/см) и, более предпочтительно, менее около 65×10-6 кал/(с) (см)2 (°C/см) при температуре 25°C. Смесь газа TG обработки и газа FG формирования течет через проход 452A и выходит через отверстие 458 второго конца.

[0080] Газ TG обработки имеет более низкую теплопроводность, чем газ FG формирования. Предпочтительно, теплопроводность газа TG обработки составляет менее 40% и, более предпочтительно, менее 20% теплопроводности газа FG формирования. Газ TG обработки, предпочтительно, представляет собой азот или аргон, но также может включать в себя криптон или ксенон.

[0081] При вытягивании вытянутого волокна 10 через проход 452A, вытянутое волокно 10 поддерживается при выбранном натяжении FT обработки, и температура TT обработки волокна 10, пока оно находится в проходе 452A, поддерживается в выбранном температурном диапазоне T1-T2 в течение выбранного времени tT пребывания, как рассмотрено выше в связи с устройством 300. Как описано выше в отношении устройства 300, выбранное натяжение FT обработки, температурный диапазон от T1 до T2 и время tT пребывания выбираются совместно для уменьшения или устранения дефекта теплового старения в волокне 10 и, таким образом, обеспечения обработанного обнаженного оптического волокна 10. В случае устройства 400, длина M прохода 452A приспособления 450 пассивной обработки выбирается для обеспечения желаемого времени tT пребывания в соответствии со скоростью вытягивания волокна 10.

[0082] Более низкая теплопроводность газа TG обработки замедляет теплопередачу от вытянутого волокна 10 или его охлаждение, благодаря чему волокно 10 поддерживается в выбранном температурном диапазоне T1-T2, находясь в проходе 452A. Расход, турбулентность и температуру газа TG обработки можно выбирать соответствующим образом для обеспечения желаемой скорости охлаждения. В соответствии с этим вариантом осуществления изобретения, желаемая скорость охлаждения в зоне обработки может составлять от 1,000°C/с до 3,500°C/с в температурном диапазоне от 1,200°C до 1,500°C.

[0083] В особо предпочтительном варианте осуществления, протяжная печь 112 и зона 130 обработки (которые могут содержать, например, печь 350 обработки согласно фиг.4 или узел 450 пассивной обработки согласно фиг.5) включены в систему 108 для изготовления оптических волокон согласно фиг.6. После того, как оптическое волокно 10 покидает зону 130 обработки, оптическое волокно контактирует, по меньшей мере, одним неподвижным гидродинамическим подшипником 116 (показанным на фиг.6 в виде множества гидродинамических подшипников) и переходит от перемещения вдоль, по существу, первого или вертикального пути (Y) на второй путь (Z). Как показано, второй путь (Z) ориентирован горизонтально или ортогонально первому пути, но следует понимать, что описанные здесь системы и способы позволяют перенаправлять оптическое волокно по любому нелинейному путь до нанесения на него защитного покрытия.

[0084] Согласно варианту осуществления, представленному на фиг.6, оптическое волокно 10 проходит через гидродинамические подшипники 116 и поступает на блок 120 нанесения покрытия, где первичный слой 121 защитного покрытия наносится на внешнюю поверхность оптического волокна 10. Покинув блок 120 нанесения покрытия, оптическое волокно с защитным слоем 121 (уже не обнаженное) может проходить через различные другие стадии обработки в системе (не показаны). Механизмы 128 вытягивания используются для обеспечения необходимого натяжения оптического волокна при его вытягивании на всем протяжении системы, как показано на фиг.6, и его окончательном наматывании на бобину для хранения волокна (не показана).

[0085] При транспортировке оптического волокна 10 по гидродинамическим подшипникам 116 (описанным ниже) область гидравлической подушки на каждом гидродинамическом подшипнике 116 охлаждает оптическое волокно 10. Например, согласно фиг.6, оптическое волокно 10, выходящее из зоны 130 обработки, может иметь температуру около 500°C-1500°C при входе в гидродинамические подшипники 116. В некоторых предпочтительных вариантах осуществления, оптическое волокно 10 входит в гидродинамические подшипники 116 в точке, где температура волокна меньше 1,300°C, более предпочтительно, меньше 1,200°C и в некоторых вариантах осуществления менее 1,100°C. Поскольку в гидродинамическом подшипнике используется поток текучей среды, который поддерживает оптическое волокно, оптическое волокно охлаждается с гораздо большей скоростью, чем оно охлаждалось бы неподвижным воздухом при комнатной температуре, который, например, присутствует непосредственно на выходе из протяжной печи. Чем больше перепад температур между оптическим волокном и текучей средой в гидродинамическом подшипнике (которой, предпочтительно, является воздух при комнатной температуре), тем выше способность гидродинамического подшипника охлаждать оптическое волокно 10. В другом варианте осуществления, текучая среда, выпускаемая через гидродинамические подшипники 116, может фактически охлаждаться для охлаждения оптического волокна с еще большей скоростью. Текучая среда, связанная с областью гидравлической подушки, может обеспечивать достаточное охлаждение оптического волокна 10 для его транспортировки непосредственно на блок 120 нанесения покрытия, и защитный слой можно наносить на внешнюю поверхность оптического волокна 10 для создания покрытого волокна 121. В одном варианте осуществления, область гидравлической подушки гидродинамического подшипника 116 может включать в себя текучую среду, инертную по отношению к оптическому волокну 10 (например, воздух, гелий).

[0086] Фиг.7 иллюстрирует вариант осуществления подшипникового узла 216, который можно использовать для описанного здесь изготовления оптического волокна. Согласно варианту осуществления, показанному на фиг.7, подшипниковый узел 216 (иногда именуемый "гидродинамическим подшипником") включает в себя первую пластину 230, вторую пластину 232, внутреннюю деталь 236 и, по меньшей мере, одно отверстие 234 в, по меньшей мере, одной из первой и второй пластин. Первая пластина 230 и вторая пластина 232 могут быть выполнены из металла и могут включать в себя аркообразную внешнюю поверхность 238, 239 и могут располагаться напротив друг друга. Первая пластина 230 и вторая пластина 232 соединены крепежными деталями (например, болтами 240), связывающими пластины 230, 232 друг с другом, чтобы текучая среда могла проходить через подшипниковый узел 216. Аркообразные внешние поверхности 238, 239 каждой пластины 230, 232, в общем случае, опираются на периметр каждой из соответствующих пластин 230, 232. Первая пластина 230 и вторая пластина 232 имеют соответствующие внутренние 242, 244 и внешние стороны 243, 245, причем внутренние стороны 242, 244 пластин 230, 232 выровнены друг с другом. Углубленный участок 247 проходит, по меньшей мере, частично по периметру внутренних сторон 242, 244 первой пластины 230 либо второй пластины 232 для обеспечения полости для потока текучей среды. В другом варианте осуществления, углубленный участок может содержать различные конфигурации для обеспечения однородного потока в канал 250 поддержки волокна, рассмотренный ниже.

[0087] Согласно проиллюстрированному варианту осуществления, аркообразные внешние поверхности 238, 239 первой пластины 230 и второй пластины 232, предпочтительно, по существу, выровнены и образуют область между внешними поверхностями 238, 239 первой пластины 230 и второй пластины 232. Эта область предназначена для приема оптического волокна, чтобы оптическое волокно могло перемещаться вдоль этой области без вращения подшипникового узла. Этот канал 250 поддержки волокна более наглядно проиллюстрирован согласно варианту осуществления, показанному на фиг.8 (рассмотренному ниже). По меньшей мере, одно отверстие 234 проходит через, по меньшей мере, одну из первой пластины 230 и второй пластины 232. Согласно фиг.7, отверстие 234 первой пластины 230 и второй пластины 232 позволяет подавать текучую среду (например, воздух, гелий или другой газ или жидкость по желанию) через подшипниковый узел 216, чтобы текучая среда могла покидать подшипниковый узел 216 через канал 250 поддержки волокна, сформированный между первой пластиной 230 и второй пластиной 232.

[0088] Кроме того, как показано согласно варианту осуществления на фиг.7, подшипниковый узел 216 может включать в себя внутреннюю деталь 236, расположенную между первой пластиной 230 и второй пластиной 232. Эта внутренняя деталь 236 (например, прокладка 237) призвана помогать направлять текучую среду в область между внешними поверхностями 238, 239 первой пластины 230 и второй пластины 232, чтобы текучая среда выходила из канала 250 поддержки волокна, имея заранее определенное направление потока. Внутренняя деталь 236 располагается между первой пластиной 230 и второй пластиной 232 для обеспечения зазора между ними. Внутренняя деталь 236 направляет текучую среду так, чтобы она выходила из канала 250 поддержки волокна, имея заранее определенное направление потока. При желании, внутренняя деталь 236 может содержать множество отростков (не показаны) для дополнительного управления потоком текучей среды путем противодействия нерадиальному течению. Кроме того, внутренняя деталь 236 выступает в качестве уплотнительного участка для обеспечения существенного контакта между первой пластиной 230 и второй пластиной 232. Внутренняя деталь также может включать в себя пазы, облегчающие вход и выход оптического волокна.

[0089] Согласно фиг.8, канал 250 поддержки волокна, сформированный между внешними поверхностями 238, 239 первой пластины 230 и второй пластины 232, может иметь конусообразную форму в месте выхода текучей среды между первой пластиной 230 и второй пластиной 232. Однако в другом варианте осуществления, канал 250 поддержки волокна может включать в себя, например, параллельную или перевернутую конусообразную форму. Кроме того, отверстие 260 в конусообразном канале 250 поддержки волокна имеет возможность изменения в зависимости от вертикального положения оптического волокна 10. Предпочтительно, отверстие 260 и канал 250 поддержки волокна имеют такую конфигурацию, что для конкретных применяемых натяжений вытягивания и скоростей вытягивания и значений расхода текучей среды через отверстие 260 оптическое волокно поддерживается в секции канала 250 поддержки волокна, ширина которого меньше 500, более предпочтительно, меньше 400, еще более предпочтительно, меньше 300 и, наиболее предпочтительно, меньше 200 микрон, для волокна, имеющего типичный внешний диаметр 125 микрон. Таким образом, волокно, предпочтительно, удерживается в области канала 250, которая от 1 до 2 раз больше диаметра волокна, более предпочтительно, от 1 до 1,75 раз больше диаметра волокна и, наиболее предпочтительно, от 1 до 1,5 раза больше диаметра волокна. Предпочтительно, волокно располагается в области канала, так что расстояние между внешним волокном и каждой стенкой составляет от 0,05 до 0,5 диаметра волокна.

[0090] Описанные здесь гидродинамические подшипники позволяют оптическому волокну перемещаться вдоль области гидравлической подушки, предотвращая или, по существу, предотвращая фактический механический контакт между оптическим волокном и подшипниковым узлом, например волокно перемещается в канале 250 поддержки волокна, не контактируя ни с одной из пластин 230 или 232. Кроме того, ввиду размера и конфигурации области, гидродинамический подшипник способен поддерживать волокно в области без механического контакта на протяжении диапазона натяжений вытягивания в отсутствие активного управления потоком текучей среды. Согласно фиг.8, поток текучей среды может играть важную роль в предотвращении перемещения оптического волокна 10 к нижнему концу канала 250 поддержки волокна и вступления в контакт с прокладкой 237 или сторонами канала 250 поддержки волокна. Это особенно важно, когда оптическое волокно все еще обнажено, чтобы качество волокна не пострадало вследствие механического контакта с подшипниковым узлом.

[0091] Другие факторы, влияющие на положение волокна в канале 250 поддержки волокна, включают в себя натяжение вытягивания. Например, волокно, вытягиваемое с натяжением 200 г, будет плавать в канале 250 поддержки волокна ниже, чем волокно, вытягиваемое с натяжением 100 г при одном и том же расходе текучей среды. В связи с этим, важно, чтобы из области гидродинамического подшипника выходило достаточное количество текучей среды, чтобы поддерживать оптическое волокно в нужном положении для конкретных применяемых скорости вытягивания и натяжении вытягивания волокна.

[0092] Радиус гидродинамических подшипников 116 не играет решающей роли. В некоторых вариантах осуществления, конструкция каждого гидродинамического подшипника обеспечивает радиус изгиба волокна от около 8 до около 16 см. Можно применять гидродинамические подшипники большего или меньшего радиуса, или можно применять дополнительные гидродинамические подшипники (например, изображенные на фиг.1), например, в зависимости от того, желательно ли дополнительное охлаждение (в каковом случае, можно отдать предпочтение гидродинамическому подшипнику большего радиуса) или в зависимости от ограничений процесса вытягивания волокна.

[0093] В предпочтительных вариантах осуществления, оптическое волокно вытягивается со скоростью вытягивания большей или равной 15 м/с, предпочтительно, большей или равной 25 м/с и, еще более предпочтительно, большей или равной 35 м/с, после чего осуществляется тепловая обработка оптического волокна путем поддержания оптического волокна в зоне обработки, в то время как оптическое волокно в зоне обработки подвергается охлаждению со средней скоростью менее 5,000°C/с, например со средней скоростью охлаждения от 500°C/с до 5,000°C/с, включая среднюю скорость охлаждения от 500°C/с до 2,500°C/с, и дополнительно включая среднюю скорость охлаждения от 500°C/с до 1,000°C/с.

[0094] Согласно варианту осуществления, представленному на фиг.6, длина зоны 130 обработки, предпочтительно, составляет от около 2 м до около 10 м и, более предпочтительно, от около 3 м до около 8 м, например от около 4 м до около 6 м. Предпочтительная длина будет зависеть от скорости вытягивания волокна 10 и примеры диапазонов скорости вытягивания составляют от около 5 м/с до около 45 м/с, например от около 10 м/с до около 35 м/с, в том числе от около 15 м/с до около 25 м/с. Наличие гидродинамических подшипников 116 (как показано на фиг.6) после зоны 130 обработки позволяет обеспечить более длинную зону 130 обработки. Более длинная печь 350 обработки, в свою очередь, позволяет создавать оптическое волокно с пониженным коэффициентом затухания.

[0095] В предпочтительных вариантах осуществления, время пребывания оптического волокна 10 в зоне 130 обработки составляет от 0,05 секунды до 0,50 секунды, например от 0,10 секунды до 0,35 секунды и, в порядке дополнительного примера, от 0,15 секунды до 0,25 секунды.

[0096] Описанные здесь способы, предусматривающие пропускание оптического волокна через зону обработки, могут включать в себя узел активного нагрева, показанный на фиг.4, или узел пассивного нагрева, показанный на фиг.5, причем узел активного или пассивного нагрева можно использовать самостоятельно или совместно с подшипниковым узлом, согласно фиг.6. Вслед за описанными здесь этапами обработки, можно также использовать дополнительные этапы обработки, например стандартную обработку дейтерием с использованием способов, известных в технике.

[0097] Раскрытые здесь варианты осуществления дополнительно поясняются в следующем примере.

ПРИМЕР 1

[0098] Было изготовлено около 430 км оптического волокна, имеющего профиль показателя преломления, соответствующий профилю, представленному на фиг.2. Оптические волокна были изготовлены с использованием устройства формирования оптического волокна, аналогичного представленному на фиг.4, в котором печь обработки располагалась после протяжной печи, нагретый участок печи обработки имел длину около 1,5 метра и заданное значение температуры стенки составляло около 600°C. Волокно вытягивали со скоростью вытягивания около 14 м/с при натяжении вытягивания около 150 грамм. Измеренные рабочие параметры для оптических волокон приведены в таблице 5. Как явствует из таблицы 5, измеренные значения коэффициента затухания ниже, чем моделируемые (прогнозируемые) значения, приведенные в таблице 2.

[0099] Специалисты в данной области техники могут предложить различные модификации и изменения, не выходящие за рамки сущности и объема изобретения.

Реферат

Изобретение относится к одномодовым оптическим волокнам, имеющим низкий коэффициент затухания. Оптическое волноводное волокно включает сердцевину и оболочку. Сердцевина включает в себя альфа-профиль, где альфа (α) больше 2,5 и меньше 3,0. Сердцевина и оболочка обеспечивают волокно с коэффициентом затухания менее 0,331 дБ/км на длине волны 1310 нм, коэффициентом затухания менее 0,328 дБ/км на длине волны 1383 нм, коэффициентом затухания менее 0,270 дБ/км на длине волны 1410 нм и коэффициентом затухания менее 0,190 дБ/км на длине волны 1550 нм. Также обеспечен способ изготовления оптического волокна. Технический результат - снижение коэффициента затухания и потерь на изгибе. 2 н. и 3 з.п. ф-лы, 8 ил., 5 табл.

Формула

сердцевину и оболочку, причем сердцевина имеет профиль относительного показателя преломления Δ(r), выражаемого в единицах %, причем сердцевина содержит альфа-профиль, имеющий начальную точку ri и конечную точку rf, где альфа (α) больше 2,5 и меньше 3,0, максимальный относительный показатель преломления Δ1MAX и внешний радиус R1,

и сердцевина и оболочка обеспечивают волокно с коэффициентом затухания менее 0,331 дБ/км на длине волны 1310 нм, коэффициентом затухания менее 0,328 дБ/км на длине волны 1383 нм, коэффициентом затухания менее 0,270 дБ/км на длине волны 1410 нм и коэффициентом затухания менее 0,190 дБ/км на длине волны 1550 нм.

вытягивают волокно из нагретого стеклянного источника и

обрабатывают оптическое волокно путем поддержания оптического волокна в зоне обработки, в то время как оптическое волокно в зоне обработки подвергается охлаждению со средней скоростью, определенной как температура на входной поверхности волокна минус температура на выходной поверхности волокна, деленная на полное время пребывания оптического волокна в зоне обработки, менее 5000°C/с, причем температура поверхности оптического волокна, выходящего из зоны обработки, составляет, по меньшей мере, около 1000°C, причем оптическое волокно имеет сердцевину и оболочку, и при этом

сердцевина и оболочка обеспечивают волокно с коэффициентом затухания менее 0,323 дБ/км на длине волны 1310 нм, коэффициентом затухания менее 0,310 дБ/км на длине волны 1383 нм, коэффициентом затухания менее 0,260 дБ/км на длине волны 1410 нм и коэффициентом затухания менее 0,184 дБ/км на длине волны 1550 нм.

Комментарии