Устройство и способ изготовления оптического волокна - RU2136618C1

Код документа: RU2136618C1

Чертежи

Описание

Изобретение относится устройству вытягивания оптического волокна из заготовки оптического волокна.

В настоящее время кварцевое оптическое волокно, используемое в сетях связи со сверхскоростной передачей данных, изготавливается способом внешнего парофазного осаждения (OVD) или способом модифицированного химического парофазного осаждения. Для формирования заготовки оптического волокна способ OVD предусматривает операции гидролиза химического газа, состоящего из газообразного SiCl4, и легирования путем обжига с одновременной подачей кислорода для осаждения сажи SiO2 на внешней стороне заготовки и обезвоживания путем спекания осажденной сажи в высокотемпературной печи с использованием Cl2 и He2. Способ MCVD позволяет получить осаждение нескольких слоев внутри кварцевой трубки путем подачи химического газа, состоящего из SiCl4, и одновременного легирования кислородом. При осаждении нескольких слоев часть покрытия формируется первой, а сердцевина второй. После этого кварцевую трубку с осаждением нагревают одновременно с подачей Cl2 и He для того, чтобы сформировать компактный кварцевый стержень. Однако недостаток способа MCVD заключается в том, что нельзя выполнить заготовку с диаметром выше 25 мм. Поэтому для устранения этого недостатка используется так называемый способ нанесения сверхпокрытия, который позволяет получать заготовки больших размеров, повышая таким образом производительность.

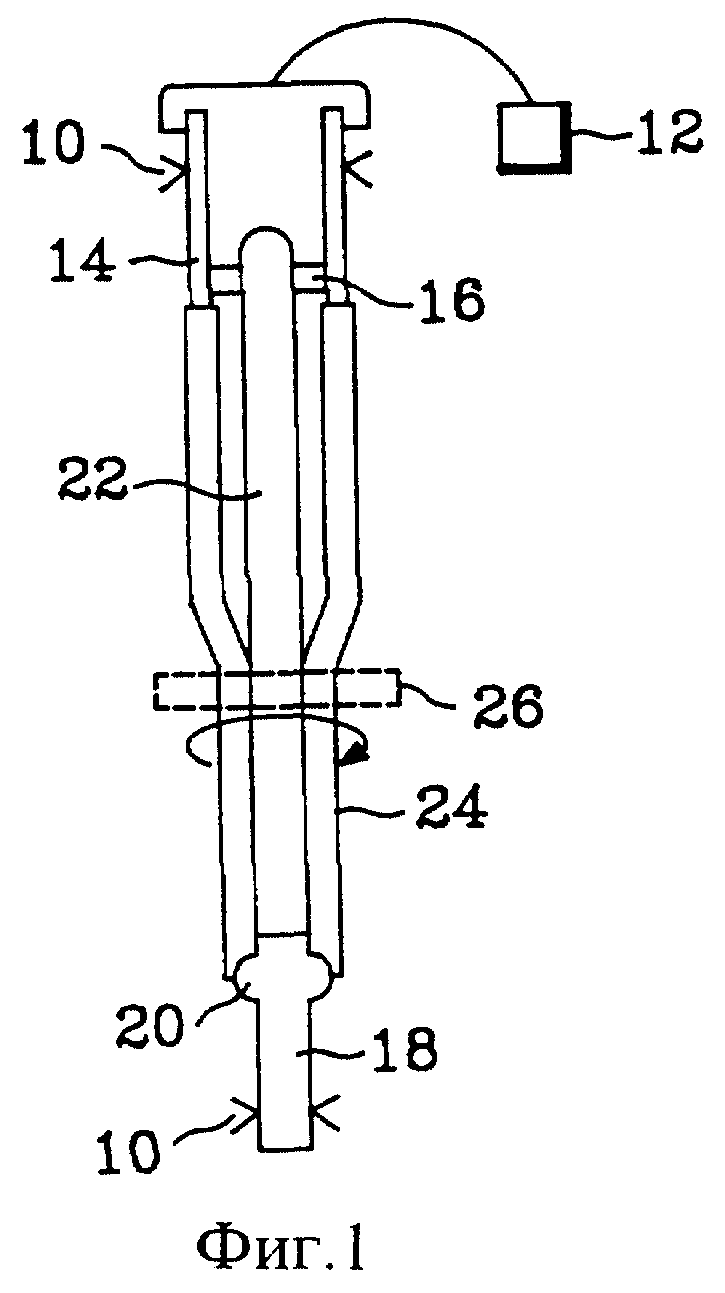

Ниже описывается способ сверхпокрытия со ссылками на фиг. 1, 2 и 3. Трубка 24 для сверхпокрытия имеет трубку 14 удержания с высоким содержанием примесей, расположенную соосно на одном ее конце. Трубка 14 имеет более высокое содержание примесей, чем трубка 24 сверхпокрытия. В трубку 14 удержания вводят опорное кольцо 16 для центрирования основной заготовки оптического волокна и трубки 24 сверхпокрытия. На этом конце желательно иметь опорное кольцо 16 с толщиной по меньшей мере 10 мм. На фиг. 2 показана основная заготовка 22 оптического волокна, размещенная на трубке 24 сверхпокрытия.

К нижнему концу основной заготовки 22 оптического волокна прикрепляется опорный стержень 18, верхний конец которого расположен на нижнем конце трубки 24 сверхпокрытия, нагревают до образования надутого шара 20, которым запаивают нижний конец трубки 24 сверхпокрытия, как показано на фиг. 1. Такую сборную структуру продолжительно нагревают при вращении, чтобы расплавить трубку 24 сверхпокрытия и основную заготовку 22 оптического волокна во вспомогательной заготовке оптического волокна, как показано на фиг. 3. Из работы Дж.Гауэра ("Оптические системы связи". - М.: Радио и связь, 1989, с. 102, фиг. 4, 6), которая является ближайшим аналогом изобретения, известны устройство и способ изготовления оптического волокна. Согласно вышеуказанной работе устройство содержит печь для расплавления заготовки оптического волокна с возможностью вытягивания оптического волокна, устройство для нанесения защитного покрытия, кабестан для вытягивания оптического волокна из заготовки оптического волокна с приложением усилия натяжения.

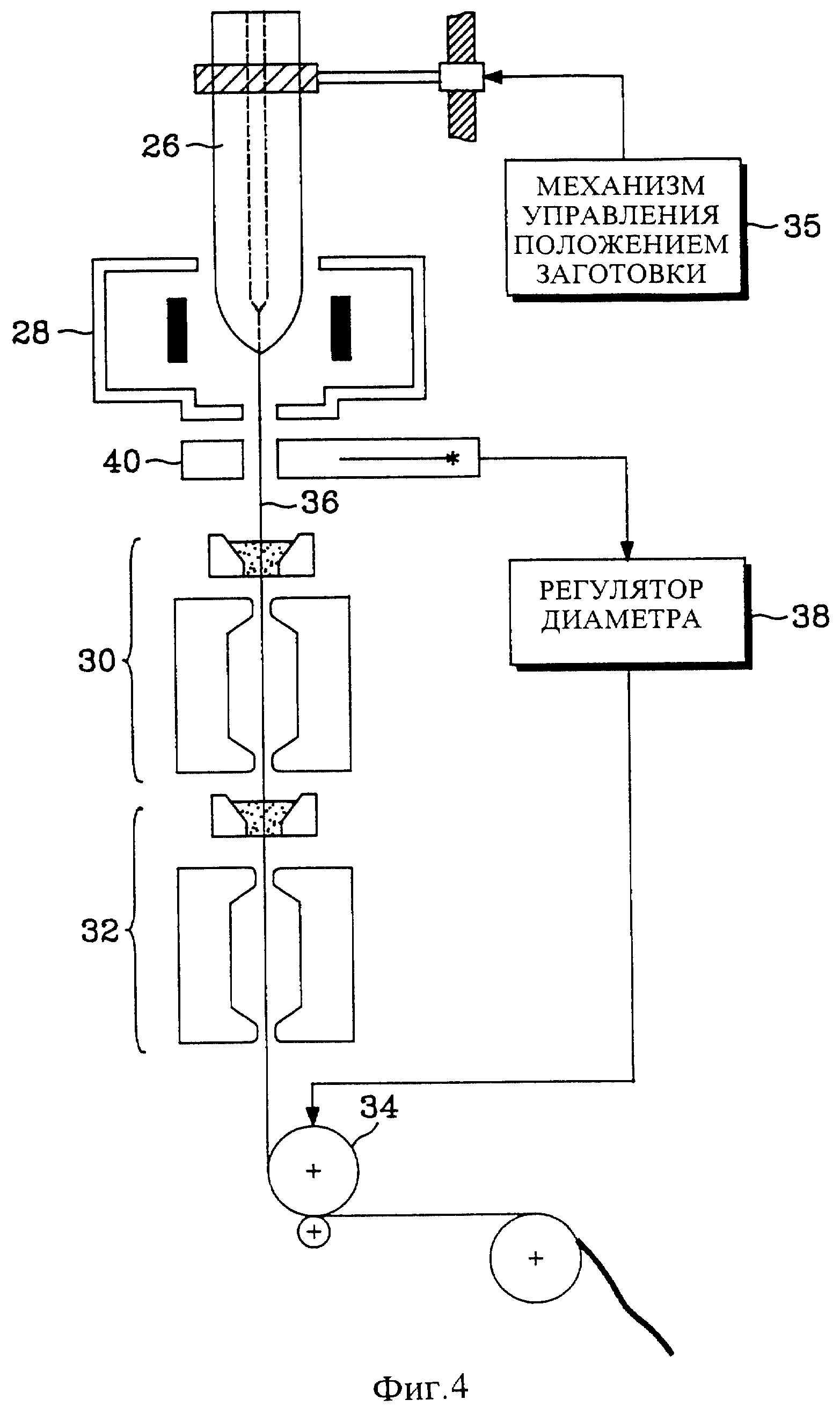

Ниже описывается способ вытягивания оптического волокна из вспомогательной заготовки оптического волокна со ссылками на фиг. 4. Печь 28 содержит механизм 35 управления положением заготовки. Печь 28 позволяет работать при температуре несколько тысяч градусов по Цельсию, обычно 2100-2200oC. Непокрытое оптическое волокно 36 вытягивается из уменьшенной в поперечном сечении части вспомогательной заготовки 26 оптического волокна. Усилие натяжения создает кабестан 34.

Устройство 40 измеряет диаметр непокрытого оптического волокна 36, вырабатывая сигнал измерения, который передается в регулятор 38 диаметра, при этом поддерживается размер диаметра на строго определенном значении, например 125 мкм. Регулятор диаметра таким образом контролирует усилие натяжения кабестана 34 в ответ на сигнал измерения, чтобы поддерживать размер диаметра непокрытого оптического волокна 36 на значении 125 мкм. Охлажденное непокрытое оптическое волокно 36 покрывают акриловой или кремниевой смолой в качестве защитного покрытия первым и вторым устройством покрытия 30 и 32. Оптическое волокно с окончательно нанесенным покрытием наматывают на катушку 68, вспомогательную заготовку оптического волокна, осуществляют нанесение наружного покрытия основной заготовки оптического волокна, вытягивают волокно из вспомогательной заготовки.

Таким образом, способ MCVD предусматривает три существенные операции, которые заключаются в том, что подготавливают основную заготовку оптического волокна посредством внутреннего осаждения, выполняют сверхпокрытие основной заготовки оптического волокна для получения вспомогательной заготовки оптического волокна и, наконец, вытягивают оптическое волокно из вспомогательной заготовки оптического волокна. На эти три известные операции изготовления оптического волокна затрачивается много времени, что уменьшает производительность. К тому же, операция сверхпокрытия основной заготовки оптического волокна требует большого количества кислорода или водорода. Кроме того, при увеличении размера основной заготовки оптического волокна количество теплоты, передаваемое заготовке, следует увеличивать, ухудшая тем самым передаточные характеристики сформированного оптического волокна, например оптические потери.

Технической задачей, решаемой в настоящем изобретении, является разработка устройства для нанесения сверхпокрытия на основную заготовку оптического волокна при одновременном вытягивании оптического волокна до окончательного вида и способ его изготовления.

Согласно конкретному варианту осуществления настоящего изобретения устройство изготовления оптического волокна содержит: печь, предназначенную для расплавления заготовки оптического волокна, чтобы вытягивать непокрытое оптическое волокно, устройство для покрытия непокрытого оптического волокна, кабестан для вытягивания оптического волокна из заготовки оптического волокна путем приложения усилия натяжения, устройство соединения для крепления основной заготовки оптического волокна, введенной по центру в трубку сверхпокрытия, на равноудаленном расстоянии в пространстве между наружной поверхностью основной заготовки оптического волокна и внутренней поверхностью трубки сверхпокрытия, и устройство контроля положения для поддержки устройства соединения для того, чтобы подавать основное оптическое волокно, связанное с трубкой сверхпокрытия, в положении с контролируемым состоянием.

В дальнейшем изобретение поясняется

конкретным вариантом его осуществления со ссылками на сопровождающие чертежи, на которых:

фиг. 1 изображает продольное сечение основной заготовки оптического волокна, установленного соосно в

известной трубке сверхпокрытия,

фиг. 2 изображает поперечное сечение основной заготовки оптического волокна, показанной на фиг. 1,

фиг. 3 изображает поперечное сечение, аналогичное

фиг. 2, в котором известная трубка сверхпокрытия сплавлена с основной заготовкой оптического волокна,

фиг. 4 - блок-схема, изображающая известное устройство изготовления оптического волокна,

фиг. 5 изображает блок-схему устройства изготовления оптического волокна согласно настоящему изобретению,

фиг. 6A, 6B и 6C изображают конструкцию устройства соединения согласно

настоящему изобретению,

фиг. 7 изображает операцию образования надутого шара на одном конце основной заготовки оптического волокна путем нагрева согласно настоящему изобретению,

фиг.

8 изображает основную заготовку оптического волокна, размещенную в трубке сверхпокрытия для подготовки вспомогательной заготовки оптического волокна при помощи устройства соединения, соответствующего

настоящему изобретению, и

фиг. 9 изображает операцию изготовления нижнего конца вспомогательной заготовки оптического волокна, закругленной путем расплавления.

Оборудование 42 подачи заготовки (фиг. 5) включает в себя трубку 44 сверхпокрытия, основную заготовку 46 оптического волокна, устройство соединения 47, механизм 35 управления положением заготовки и устройство подачи 48 газа азота. Трубка 44 сверхпокрытия имеет коэффициент преломления окончательно сформированного покрытия. Когда основную заготовку 46 оптического волокна вплотную совмещают с трубкой сверхпокрытия в запаянном виде, отношение диаметров поперечного сечения сердцевины и покрытия составляет 45 : 125. Устройство соединения 47 предназначено для крепления заготовки 46 оптического волокна, размещенной в трубке 44 сверхпокрытия с равноудаленным промежутком, сформированным между боковой поверхностью заготовки 46 и внутренней поверхностью трубки 52 сверхпокрытия. Механизм 35 управления положением заготовки управляет положением основной заготовки 46 оптического волокна, связанной с подаваемой трубкой 44 сверхпокрытия. Устройство подачи 48 газа азота обеспечивает проток газа азота через канал, сформированный в виде трубки в устройстве соединения 47, для создания вакуума в промежутке между основной заготовкой 46 и трубкой 44 сверхпокрытия.

Оборудование 50 вытягивания оптического волокна включает в себя печь 28, регулятор 38 диаметра, первое и второе устройство покрытия 30 и 32 и кабестан 34, аналогичный тому, который изображен на фиг. 1.

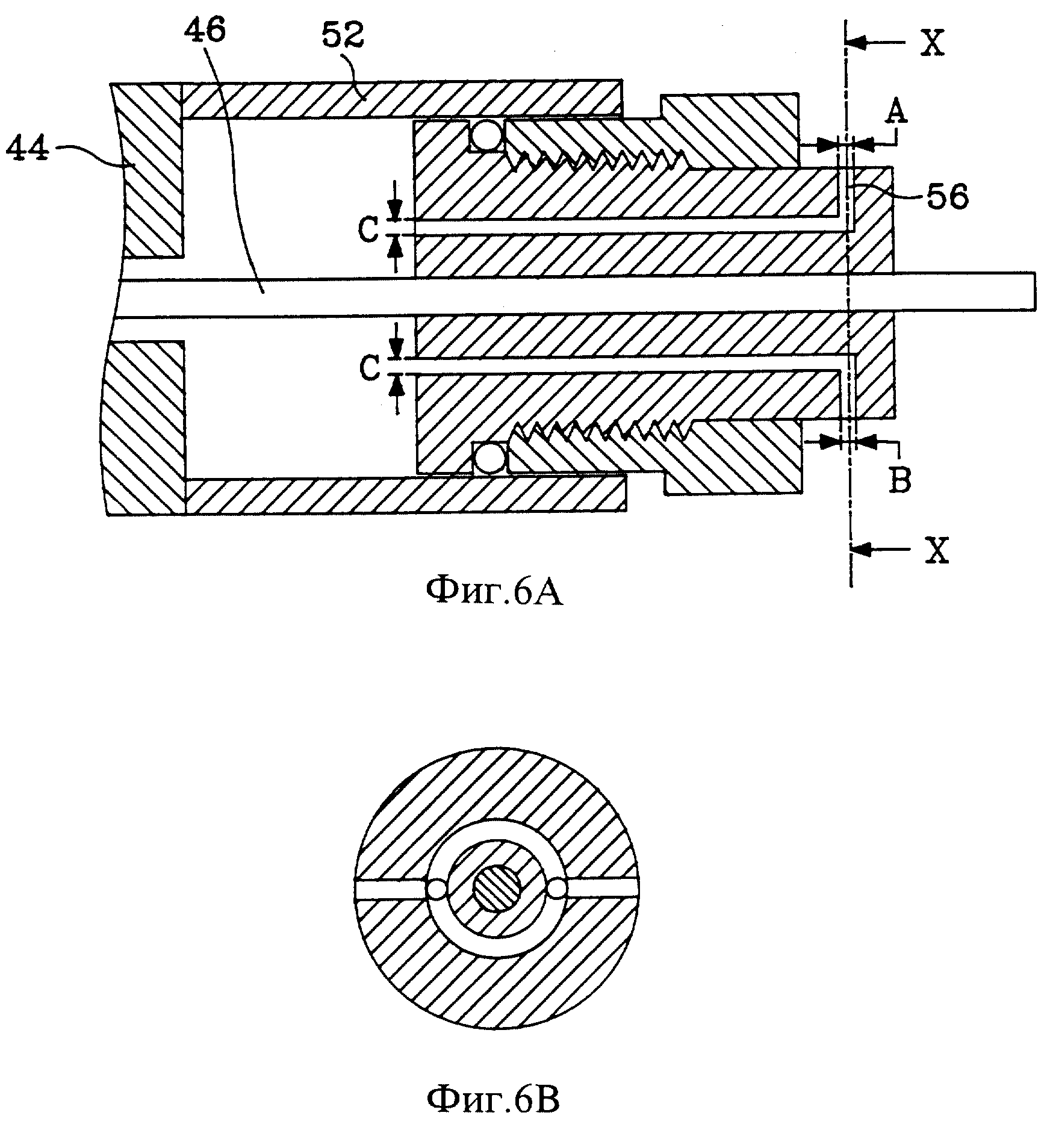

На фиг. 6A показано продольное сечение устройства соединения, на фиг. 6B - поперечное сечение вдоль линии разреза X-X, и на фиг. 6C - общий вид. Кварцевая трубка, содержащая примеси, в дальнейшем используется для соединения трубки 44 сверхпокрытия с устройством соединения 47 вдоль по длине. Основная заготовка 46 оптического волокна неподвижно расположена вдоль центральной оси устройства соединения. Устройство соединения 47 выполнено с круглой канавкой 56, соединенной с трубкой впуска и выпуска "A" и "B" газа азота, которая образована перпендикулярно оси устройства соединения, и трубкой "C" для отсасывания, расположенной параллельно оси между трубкой 44 сверхпокрытия и основной заготовкой 46 оптического волокна. Газ азот подают во впускную трубку "А" и выводят из выпускной трубки "В", чтобы в пространстве между трубкой 44 сверхпокрытия и основной заготовкой 46 оптического волокна создавался вакуум путем отсасывающей трубки "C" в соответствии с теоремой Бернулли.

В процессе вытягивания оптического волокна (фиг. 5-9) один конец основной заготовки 46 оптического волокна, подготовленный с помощью внутреннего осаждения, соединяется первым с кварцевой трубкой, содержащей примеси, и подсоединенная часть расплавляется при температуре 1400oC в надутом виде и шарообразной формы. Затем кварцевую трубку, содержащую примеси, перемещают от основной заготовки оптического волокна в конец с надутым шаром. Основную заготовку оптического волокна устанавливают в трубке 44 сверхпокрытия с надутым концом, расположенным на нижнем конце трубки сверхпокрытия, как показано на фиг. 8, а другой конец неподвижно фиксируют в центре устройства соединения, как показано на фиг. 6A. Трубку сверхпокрытия, содержащую основную заготовку оптического волокна, вращают со скоростью 15 оборотов в секунду, нагревая надутый конец, расположенный на нижнем конце трубки сверхпокрытия при температуре 1400oС в течение трех - четырех минут. При этом пространство между основной заготовкой оптического волокна и трубкой сверхпокрытия разрежается до состояния вакуума при прохождении газа азота через круглую канавку 56. Затем надутый конец основной заготовки оптического волокна и смежный конец трубки сверхпокрытия склеивают вместе путем расплавления для создания вспомогательной запаянной заготовки, состоящей из трубки сверхпокрытия, и основной заготовки оптического волокна.

Вспомогательную заготовку, полученную таким образом, подают в печь 28 при помощи механизма 35 управления положением заготовки. При нагреве печи 28 до температуры 2350oC и по истечении 15 минут пространство между основной заготовкой оптического волокна и трубкой сверхпокрытия снова разрежается до состояния вакуума при прохождения газа азота через круглую канавку 56. По истечении 25 минут дно печки открывают, выпуская расплавленную часть вспомогательной заготовки. Расплавленную часть вытягивают с сохранением диаметра не более 125 мкм, покрывают через первое и второе устройство покрытия 30 и 32 и подсоединяют к кабестану 34, скорость вытяжки которого автоматически регулируется в пределах 300 - 700 метров в минуту.

Таким образом, настоящее изобретение предусматривает устройство сверхпокрытия основной заготовки оптического волокна при вытягивании оптического волокна в окончательном виде и способ его изготовления, который значительно сокращает время изготовления и стоимость.

Реферат

Устройство для изготовления оптического волокна содержит печь для расплавления заготовки оптического волокна с возможностью вытягивания непокрытого оптического волокна, устройство для нанесения защитного покрытия, кабестан для вытягивания оптического волокна из заготовки оптического волокна путем приложения усилия натяжения, устройство соединения для крепления основной заготовки оптического волокна, введенной по центру в трубку наружного покрытия, и устройство управления положением для крепления устройства соединения с возможностью подачи основного оптического волокна, связанного с трубкой наружного покрытия с контролированием положения. В способе одновременно наносят наружное покрытие и вытягивают оптическое волокно. Сокращено время изготовления и стоимость. 2 с. и 5 з.п.ф-лы, 9 ил.

Комментарии