Способ и устройство для изготовления оптического волокна и оптическое волокно - RU2612176C2

Код документа: RU2612176C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и к устройству для изготовления оптического волокна путем вытягивания стекловолокна при нагреве и расплавлении заготовки оптического волокна, и к оптическому волокну, получаемому с использованием этого способа и этого устройства.

Уровень техники

Оптическое волокно изготавливают путем нагрева и расплавления заготовки оптического волокна (далее именуемой заготовкой) с использованием специализированной печи для вытягивания, путем вытягивания стекловолокна и путем нанесения защитного покрытия на его наружную поверхность. Печь для вытягивания имеет конфигурацию, в которой держатель со вставленной в него заготовкой размещают внутри корпуса этой печи, нагреватель, расположенный снаружи держателя, нагревает держатель, стекловолокно выполнено с возможностью вытекания с нижнего конца нагретой и расплавленной заготовки, и стекловолокно вытягивают через нижнее выходное отверстие держателя. Держатель обычно выполнен из жаропрочного углерода; однако в держатель подают газ (ниже именуемый инертным газом и т.п.), например, благородный газ, такой как, например, аргон (Ar), гелий (He) или азот (N2), для предотвращения окисления держателя.

Во многих случаях инертный газ и т.п., поданный в держатель, подается с верхней стороны к нижней стороне держателя; в этом случае газ выпускают с нижней стороны держателя наружу вместе со стекловолокном, вытянутым из заготовки. При вытягивании толстой заготовки пространство вокруг области сужения заготовки становится большим, и распределение температуры газа, протекающего в этом пространстве, становится неравномерным; в результате проявляется тенденция увеличения разброса по диаметру вытягиваемого стекловолокна. Если разброс по диаметру стекловолокна увеличивается, то может возникнуть такая проблема, как, например, более значительные потери в соединениях в момент подсоединения соединителя. Для решения этой проблемы в некоторых случаях используют способ подавления разброса по диаметру стекловолокна с использованием газа гелия (He), имеющего высокую теплопроводность, в качестве инертного газа и т.п. и путем создания равномерного распределения температуры. Кроме того, предусмотрено наличие защитной трубки (также именуемой нижней трубкой или нижней удлинительной трубкой) в нижней части держателя для того, чтобы стекловолокно не соприкасалось с наружным воздухом непосредственно после вытягивания, посредством чего подавляют разброс по диаметру стекловолокна.

Однако в том случае, когда внутри защитной трубки используется газ гелий (He), стекловолокно быстро охлаждается, поскольку газ гелий (He) имеет высокую теплопроводность. В нагретом и расплавленном стекловолокне атомы и молекулы внутри стекла колеблются вследствие их тепловой энергии, и местоположения атомов и молекул являются неупорядоченными, в силу чего атомы и молекулы, находящиеся в неупорядоченных состояниях, переупорядочиваются, и это способствует структурной релаксация стекла при охлаждении стекла, и при заданной температуре достигается равновесное состояние, и происходит застывание и отверждение стекла. Температуру состояния равновесия, служащую в качестве показателя неупорядоченности в структуре стекла, также именуют фиктивной температурой; когда стекло охлаждается медленно, неупорядоченные состояния атомов и молекул внутри стекла постепенно устраняются, и фиктивная температура сдвигается в сторону более низкой температуры. С другой стороны, если стекло охлаждается быстро, то при застывании и отверждении стекла перегруппировки атомов и молекул внутри стекла остаются неупорядоченными, и фиктивная температура сдвигается в сторону более высокой температуры.

Как описано выше, в случае использования газа гелия (He) стекловолокно, находящееся в нагретом и расплавленном состоянии сразу же после вытягивания, быстро охлаждается внутри защитной трубки с газом гелием (He), имеющим высокую теплопроводность, и стекло застывает, при этом атомы и молекулы внутри стекла остаются неупорядоченными; в результате фиктивная температура является высокой, и интенсивность рэлеевского рассеяния оптического волокна не может быть уменьшена; следовательно, говорят, что потери при передаче увеличиваются.

Для решения вышеупомянутой проблемы, например, в патентном документе 1 раскрыт способ подавления быстрого охлаждения стекловолокна за счет обеспечения слоя газовой смеси, в котором газ гелий (He) смешан с газом, имеющим низкую теплопроводность, между окрестностями выходного отверстия держателя и защитной трубкой.

В патентном документе 2 раскрыт способ медленного охлаждения стекловолокна путем введения стекловолокна, полученного вытягиванием, в секцию медленного охлаждения и путем выдерживания стекловолокна при комнатной температуре или путем нагрева стекловолокна с использованием газа аргона (Ar), служащего в качестве газа, регулирующего температуру.

В патентном документе 3 раскрыт способ уменьшения потерь при передаче путем выполнения термообработки (медленного охлаждения) при вытягивании стекловолокна из заготовки для установления фиктивной температуры в заданном интервале значений и путем уменьшения остаточного напряжения (напряжение растяжения) стекловолокна в направлении от внутренней части слоя оболочки к ее наружной части для уменьшения разности распределения остаточного напряжения в радиальном направлении.

Документы из уровня техники

Патентные документы

Патентный документ 1 - JP-4356155-B

Патентный документ 2 - JP-2003-176149-A

Патентный документ 3 - JP-4663277-B

Раскрытие изобретения

Проблема, решаемая изобретением

Вследствие развития информационных технологий расширяются области применения универсальных оптических волокон (одномодовых оптических волокон), например, от передачи оптических сигналов на дальние расстояния до домашней связи на относительно коротких расстояниях и формирования локальной сети в домах. Для соединения оптических волокон, соответствующих этим областям применения, часто используют оптические соединители; в частности, расширяется использование многосердцевинных оптических соединителей. Соединение оптического волокна с таким многосердцевинным оптическим соединителем выполняют путем совмещения стекловолокна с отверстием для вставки волокна, сформированного с высокой точностью в соединителе с нужной формой. В этом случае, если диаметр стекловолокна велик, то стекловолокно не может быть вставлено; если диаметр стекловолокна мал, то центр стекловолокна не совмещается с центром отверстия для вставки, и дефект возникает вследствие потерь в соединении. Другими словами, если разброс по диаметру в стекловолокне, используемом в оптическом волокне, будет большим при соединении стекловолокна с многосердцевинным оптическим соединителем, то проявляются такие проблемы, как, например, низкий выход производительности и увеличение потерь в соединениях.

Как описано выше, в процессе вытягивания стекловолокна из заготовки необходимо использование газа (He) для уменьшения разброса по диаметру стекловолокна оптического волокна. Однако газ гелий (He) является очень дорогостоящим по сравнению с другими инертными газами и т.п., такими как, например, газ аргон (Ar) и газ азот (N2); следовательно, использование газа гелия (He) является основным фактором увеличения себестоимости производства оптического волокна. Для решения этой проблемы было внесено предложение, согласно которому газ гелий (He) регенерируют и используют повторно; однако для этого требуется крупная система, вследствие чего это является неразумным из-за начальных капиталовложений и эксплуатационных затрат.

Кроме того, необходимо медленное охлаждение стекловолокна сразу же после вытягивания для уменьшения его потерь при передаче; однако монтаж такого устройства подачи газа и нагревателя для медленного охлаждения, которые раскрыты в патентных документах 1-3, также требует начальных капиталовложений и эксплуатационных затрат, и, кроме того, требует времени и большого объема работ для задания режима и настройки.

С учетом вышеупомянутых реальных обстоятельств подразумевают, что в настоящем изобретении предложены способ и устройство для изготовления оптического волокна, в котором уменьшен рост потерь при передаче с одновременным подавлением разброса по диаметру стекловолокна с использованием недорогого инертного газа и т.п. и недорогих вспомогательных устройств, и предложено оптическое волокно, изготавливаемое с использованием этого способа и этого устройства.

Средства решения проблемы

Способ и устройство для изготовления оптического волокна согласно настоящему изобретению, причем устройство оснащено держателем, в который вставлена заготовка оптического волокна, и нагревателем, расположенным снаружи держателя, для нагревания держателя снаружи, используют для изготовления оптического волокна путем вытягивания стекловолокна при нагреве и расплавлении заготовки оптического волокна и путем вытягивания волокна наружу через выходное отверстие в нижней части держателя.

В качестве газа, подаваемого в держатель, используют газ, содержащий 50% или более аргона или азота, и предусмотрена защитная трубка длиной Da (мм), расположенная под держателем, причем эта защитная трубка имеет теплоизолирующую область, закрытую теплоизолятором, длиной Db (мм), в ее верхней части и область, не являющуюся теплоизолирующей, которая не закрыта какими-либо теплоизоляторами, в ее нижней части. Когда скорость вытягивания стекловолокна равна V (м/мин - в метрах в минуту), то значения Da и Db длины заданы так, что удовлетворяют «V/Da≤1,2 и V/Db≤2,3», чтобы температура стекловолокна в выходном отверстии защитной трубки была равной 1700°C или меньше и чтобы наружный диаметр стекловолокна в выходном отверстии защитной трубки не выходил за пределы интервала значений целевого наружного диаметра стекловолокна +6 мкм (микрометров) или менее.

Кроме того, в качестве газа, подаваемого в держатель, используют газ, содержащий 85% или более аргона или азота, и предусмотрена защитная трубка длиной Da (мм), расположенная под держателем, причем эта защитная трубка имеет теплоизолирующую область, закрытую теплоизолятором, длиной Db (мм) в ее верхней части и область, не являющуюся теплоизолирующей, которая не закрыта какими-либо теплоизоляторами, в ее нижней части; когда скорость вытягивания стекловолокна равна V (м/мин), то значения Da и Db длины заданы так, что удовлетворяют условиям «V/Da≤1,2 и V/Db≤7,7», чтобы температура стекловолокна в выходном отверстии защитной трубки была равной 1700°C или меньше и чтобы наружный диаметр стекловолокна в выходном отверстии защитной трубки не выходил за пределы интервала значений целевого наружного диаметра стекловолокна +6 мкм или менее.

Кроме того, предпочтительно, чтобы в вышеупомянутых конфигурациях удовлетворялось «V/Da≤1,0», чтобы температура стекловолокна в выходном отверстии защитной трубки была равной 1650°C или меньше и чтобы наружный диаметр стекловолокна в выходном отверстии защитной трубки не выходил за пределы интервала значений целевого наружного диаметра стекловолокна +1,6 мкм или менее.

Предпочтительно, чтобы значение, полученное путем деления числа Грасгофа Gr внутри защитной трубки на квадрат числа Рейнольдса Re, было равным 1 или меньше.

В оптическом волокне, изготовленном с использованием вышеупомянутого способа, разброс по диаметру стекловолокна составляет ±0,4 мкм или меньше или ±0,15 мкм или меньше, а спектр отражения оптического волокна вблизи 1120 см-1 имеет максимум в точке 1119,83 см-1 или более или спектр поглощения вблизи 2250 см-1 имеет максимум в точке 2248,54 см-1 или более.

Также предпочтительно, чтобы остаточное напряжение оптического волокна, изготовленного с использованием вышеупомянутого способа, монотонно увеличивалось от внутренней части до наружной части в радиальном направлении и чтобы градиент в тот момент времени, когда распределение растягивающего напряжения в вышеупомянутой области подвергнуто прямолинейной аппроксимации, имел величину от ±0,0 МПа/мкм до ±0,5 МПа/мкм. Настоящее изобретение является особенно подходящим для того случая, когда скорость вытягивания является высокой (например, скорость вытягивания составляет 1000 м/мин или более); следовательно, может быть получено эффективное оптическое волокно с очень высокой производительностью и низкой себестоимостью с одновременным сохранением качества.

Преимущества изобретения

Согласно настоящему изобретению может быть уменьшено использование дорогостоящего газа гелия (He); кроме того, можно получить оптическое волокно с небольшим разбросом по его диаметру, имеющее потери при передаче, не превышающие заданное значение, без использования специальных устройств для медленного охлаждения стекловолокна, полученного вытягиванием.

Краткое описание чертежей

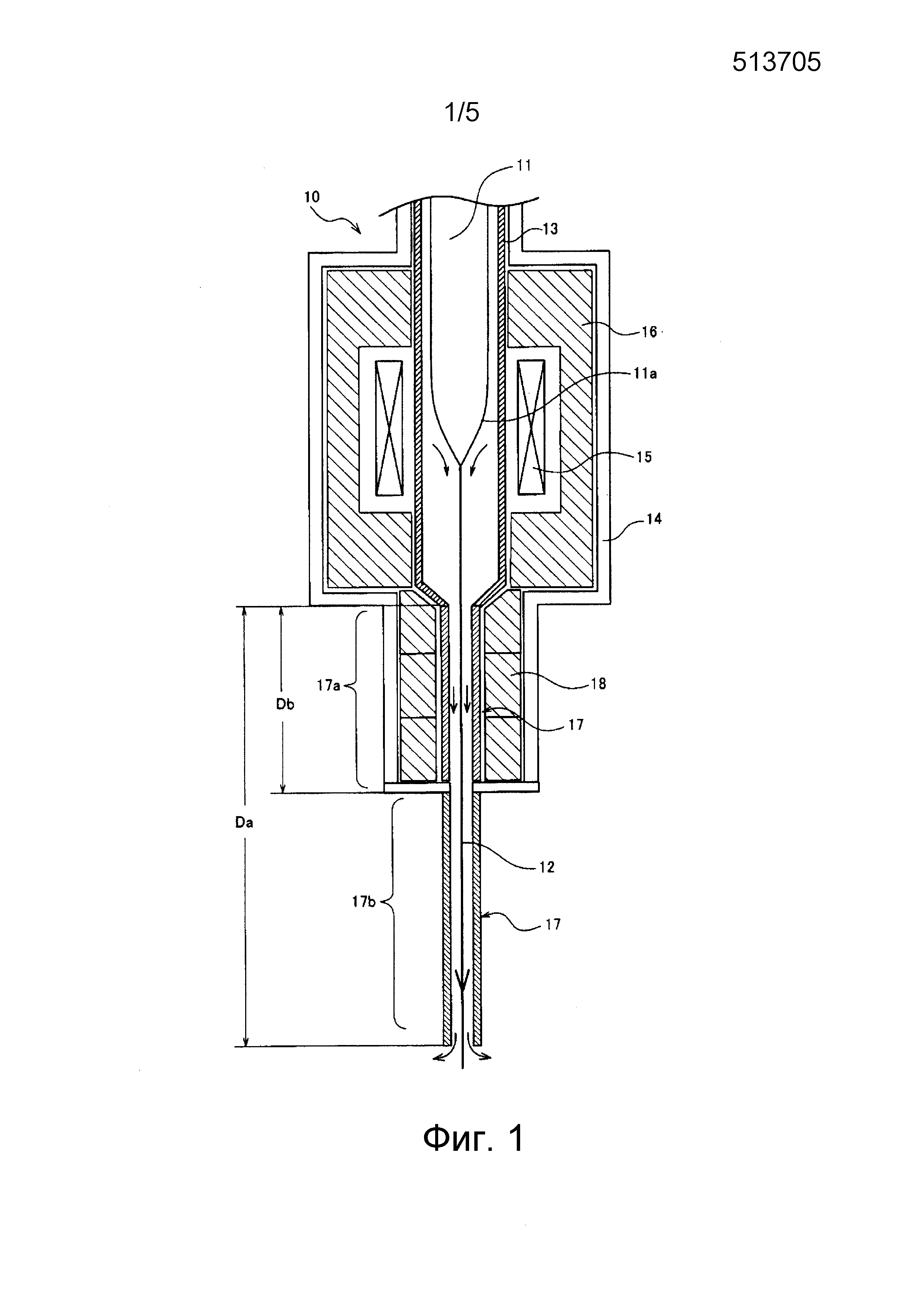

На Фиг. 1 проиллюстрирован пример печи для вытягивания, используемой при изготовлении оптического волокна согласно настоящему изобретению;

на Фиг. 2 изображен график, на котором показана зависимость теплопроводности от концентрации газа аргона (Ar) в гелии (He);

на Фиг. 3 изображен график, на котором показано соотношение между температурой стекловолокна и разбросом по диаметру стекловолокна и соотношение между температурой и наружным диаметром стекловолокна в выходном отверстии защитной трубки;

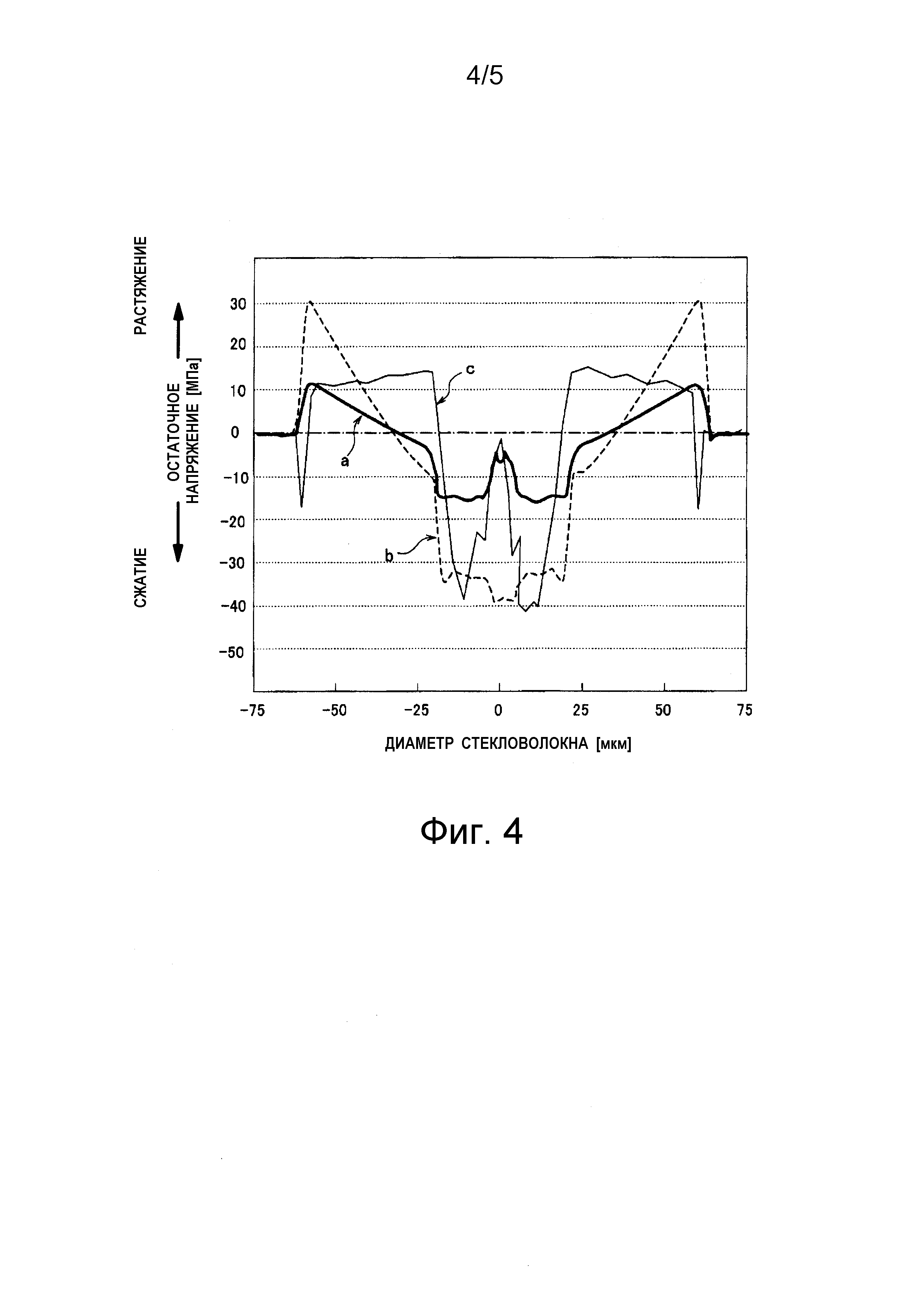

на Фиг. 4 изображен график, на котором показано остаточное напряжение стекловолокна согласно настоящему изобретению; и

на Фиг. 5 изображена таблица, в которой показаны результаты оценки согласно настоящему изобретению.

Осуществление изобретения

Ниже приведено общее описание способа и устройства для изготовления оптического волокна согласно настоящему изобретению со ссылкой на Фиг. 1. Несмотря на то, что в качестве примера взята и описана ниже резистивная электропечь для нагревания держателя с использованием нагревателя, настоящее изобретение также применимо для индукционной печи для индукционного нагрева ее держателя с использованием мощности высокочастотных колебаний, подаваемой на катушку.

На чертеже позицией 10 обозначена печь для вытягивания, позицией 11 обозначена заготовка оптического волокна (заготовка), позицией 11a обозначена нижняя концевая часть заготовки, позицией 12 обозначено стекловолокно, позицией 13 обозначен держатель, позицией 14 обозначен корпус печи, позицией 15 обозначен нагреватель, позициями 16 и 18 обозначены теплоизоляторы, позицией 17 обозначена защитная трубка, позицией 17a обозначена теплоизолирующая область и позицией 17b обозначена область, не являющаяся теплоизолирующей.

Вытягивание стекловолокна выполняют так, как показано на Фиг. 1, с использованием способа, в котором нижнюю часть подвешенной и поддерживаемой заготовки 11 оптического волокна (ниже именуемой заготовкой) нагревают и расплавляют, стекловолокно 12 расплавляется и становится возможным его вытекание из нижней концевой части 11a заготовки, и стекловолокно 12 вытягивают так, чтобы оно имело заданный диаметр стекловолокна. Для этого печь 10 для вытягивания оптического волокна сконфигурирована следующим образом: нагреватель 15 для нагревания расположен так, что охватывает держатель 13, в который вставлена и подается заготовка 11, при этом нагреватель 15 закрыт теплоизолятором 16, выполненным из углерода, таким как, например, угольный войлок или спрессованный теплоизолятор, выполненный из углерода, чтобы тепло нагревателя 15 не рассеивалось наружу и чтобы вся его наружная сторона была закрыта корпусом 14 печи.

Заготовка 11 является подвешенной и поддерживается при помощи поддерживающего механизма (не показан), и ею управляют так, что она последовательно перемещается вниз в процессе вытягивания стекловолокна. Корпус 14 печи выполнен из металла, имеющего превосходную коррозионную стойкость, такого как, например, нержавеющая сталь, а в его центральной области расположен держатель 13, имеющий цилиндрическую форму и выполненный из углерода высокой чистоты, который описан ниже. Для предотвращения окисления держателя 13 и ухудшения его свойств в держатель 13 подают инертный газ и т.п., например аргон, гелий или азот, этот инертный газ и т.п. проходит через зазор между заготовкой 11 и держателем 13, и большая часть газа выпускается наружу вместе со стекловолокном 12, вытянутым через предусмотренную защитную трубку 17, продолжающуюся из держателя 13 к нижней части печи 10 для вытягивания.

Защитная трубка 17 имеет функцию ослабления быстрого охлаждения нагретого и размягченного стекловолокна 12 и одновременно с этим функцию охлаждения и выдерживания стекловолокна в некоторой степени для подавления разброса по диаметру стекла. В некоторых случаях на нижнем конце защитной трубки 17 предусмотрена заслонка и т.п. Защитная трубка 17, выполненная из углерода, аналогичного используемому для держателя, или из металла, например из нержавеющей стали, может являться отдельной от держателя 13 и расположена с возможностью ее соединения с нижним концом держателя 13.

В настоящем изобретении при вытягивании стекловолокна с использованием печи 10 для вытягивания, сконфигурированной так, как описано выше, в качестве инертного газа и т.п., подаваемого в держатель 13, используют газ, содержащий 50% или более или 85% или более газа аргона (Ar) или азота (N2). Другими словами, могут использоваться 100% газ Ar или газ N2; даже в случае использования смеси газов из газа He и Ar или N2 используется газ, содержащий 50% или более или 85% или более газа Ar или N2.

Может быть подавлено быстрое охлаждение стекловолокна 12, расплавленного и вытекающего с нижней концевой части 11a заготовки 11, и при использовании газа Ar или N2 структурная релаксация легко обеспечивается по сравнению со случаем использования 100% газа He.

Структурная релаксация эффективно обеспечивается при использовании газа, содержащего более 50% газа AR или N2, в силу чего отсутствует необходимость в регулировке температуры газа и т.п., вводимого в окрестность выходного отверстия держателя 13 для медленного охлаждения, что раскрыто в патентных документах 1 и 2. В результате, стекловолокно не подвергается влиянию застойных явлений и возмущений вследствие введения газа из другого канала, в силу чего могут быть устранены факторы, вызывающие колебание стекловолокна и разброс по диаметру стекловолокна. Кроме того, использование дорогостоящего газа He может быть уменьшено на 50% или более, в силу чего достигнут существенный эффект по снижению издержек.

В том случае, когда доля газа Ar или N2 повышена до 85% или более, структурная релаксация стекловолокна может обеспечиваться дополнительно и себестоимость может быть снижена еще больше.

Верхняя сторона защитной трубки 17 (сторона, расположенная позади по ходу), предусмотренной на нижней стороне печи 10 для вытягивания, закрыта теплоизолятором 18 для уменьшения рассеяния тепла из нее, что ослабляет быстрое охлаждение стекловолокна сразу же после вытягивания. Когда предполагают, что зона, покрытая теплоизолятором 18, является теплоизолирующей областью 17a, то предпочтительно, чтобы температура стекловолокна 12 внутри теплоизолирующей области 17a поддерживалась равной 1800°C или меньше. В этом случае структурная релаксация стекловолокна в процессе охлаждения стекла может быть легко обеспечена.

В том случае, когда доля газа Ar или N2 в инертном газе и т.п. является более высокой, структурная релаксация стеклововлокна может быть обеспечена дополнительно; следовательно, в том случае, когда доля газа Ar или N2 является более высокой, теплоизолирующая область 17a может быть выполнена более короткой.

На Фиг. 2 в качестве примера изображен график, на котором показана зависимость теплопроводности от концентрации газа Ar в газе He; согласно этому графику, установлено, что теплопроводность становится более низкой, когда доля газа Ar является более высокой, и что быстрое охлаждение стекловолокна может быть ослаблено.

Нижняя сторона теплоизолирующей области 17a (сторона, расположенная впереди по ходу) снабжена областью 17b, не являющейся теплоизолирующей, которая не имеет теплоизолятора (вниз к местоположению нижнего конца защитной трубки), в силу чего охлаждение стекловолокна 12 после структурной релаксации обеспечивается дополнительно по сравнению с охлаждением на верхней стороне.

Другими словами, предпочтительно, чтобы в стекловолокне, структура стекла которого была лишена подвижности, охлаждение стекловолокна после этого выполнялось весьма быстро, вследствие чего высота устройства (длина защитной трубки) будет уменьшена, не являясь избыточной.

Однако в случае использования газа Ar или N2 и наличия теплоизолирующей области 17a защитной трубки 17, если наружный диаметр стекловолокна со стороны выходного отверстия не уменьшен в достаточной степени и если этот наружный диаметр в выходном отверстии защитной трубки 17 превышает заданное значение (окончательный наружный диаметр) на заданную величину или более, то разброс по диаметру стекловолокна также увеличивается.

Другими словами, поскольку стекловолокно, вытянутое из выходного отверстия защитной трубки 17, непосредственно подвергается воздействию наружного воздуха, то необходимо, чтобы наружный диаметр стекловолокна был уменьшен до целевого наружного диаметра +6 мкм или менее, предпочтительно до целевого наружного диаметра +1,6 мкм или менее, а еще более предпочтительно до целевого наружного диаметра +0,2 мкм или менее. Для этого предпочтительно, чтобы стекловолокно 12 внутри области 17b, не являющейся теплоизолирующей, охлаждалось до 1700°C или менее, предпочтительно до 1650°C или менее, а еще более предпочтительно до 1500°C или менее. При более высокой температуре стекловолокна проявляется тенденция увеличения разброса по диаметру стекловолокна, как показано на Фиг. 3(A); кроме того, как показано на Фиг. 3(B), когда заданное значение диаметра стекловолокна равно 125 мкм, то проявляется тенденция, что наружный диаметр в выходном отверстии защитной трубки 17 становится больше заданного значения.

Температура стекловолокна в выходном отверстии печи для вытягивания может быть измерена с использованием инфракрасного датчика и т.п., а диаметр стекловолокна может быть измерен с использованием лазерного прибора для измерения наружного диаметра и т.п.

Значения длины защитной трубки и теплоизолирующей области, необходимой для того, чтобы температура стекловолокна была установлена равной вышеупомянутой заданной температуре, зависят от скорости (в метрах в минуту (м/мин)) вытягиваемого стекловолокна; необходимо, чтобы эти значения длины увеличивались при увеличении скорости. Когда предполагают, что длина защитной трубки равна Da (мм) и что длина теплоизолирующей области равна Db (мм), то в том случае, когда в качестве газа, подаваемого в держатель, используют газ, содержащий 50% или более газа аргона (Ar) или азота (N2), предпочтительно должно быть установлено: V/Da≤1,2 и V/Db≤2,3. Когда применяются эти выражения, то, например, при скорости вытягивания, равной 1000 (м/мин), получают Da≥833 мм и @Db≥435 мм.

Еще более предпочтительно, чтобы были установлены: V/Da≤1,0 и V/Db≤2,3; когда применяются эти выражения, то, например, при скорости вытягивания, равной 1000 (м/мин), получают Da≥1000 мм и Db≥435 мм.

В том случае, когда в качестве газа, подаваемого в держатель, используют газ, содержащий 85% или более газа Ar или N2, предпочтительно должно быть установлено: V/Da≤1,2 и V/Db≤7,7. Когда применяются эти выражения, то, например, при скорости вытягивания, равной 1000 (м/мин), получают Da≥833 мм и Db≥130 мм.

Еще более предпочтительно, чтобы были установлены: V/Da≤1,0 и V/Db≤7,7; когда применяются эти выражения, то, например, при скорости вытягивания, равной 1000 (м/мин), получают Da≥1000 мм и @Db≥130 мм.

Теплоизолирующая область 17a защитной трубки 17 может быть сформирована путем обеспечения теплоизолятора 18 на внешней окружности защитной трубки 17. Теплоизолятор 18 может быть выполнен из того же самого материала, что и теплоизолятор 16, покрывающий нагреватель 15 печи для вытягивания, и он используется для предотвращения рассеяния тепла от защитной трубки 17, нагретой нагревателем 15, наружу. Теплоизолирующая область 17a ослабляет быстрое охлаждение стекловолокна 12, расплавленного и вытекаемого с нижней концевой части 11a заготовки 11, и может стимулировать структурную релаксацию стекловолокна. Следовательно, отдельная подача газа Ar или N2 в теплоизолирующую область 17a и процесс нагрева с использованием нагревателя, которые традиционно являлись необходимыми, больше не являются необходимыми; в результате отсутствует необходимость в крупном устройстве для подачи газа и в крупном нагревателе и себестоимость изготовления оптического волокна может быть уменьшена.

Как описано выше, за счет использования газа Ar или N2 может быть уменьшена себестоимость изготовления, может быть обеспечена структурная релаксация стекловолокна, и фиктивная температура стекла может быть сдвинута в сторону низкой температуры, состояния местоположений атомов и молекул внутри стекла могут быть упорядочены, может быть уменьшена интенсивность рэлеевского рассеяния оптического волокна и потери при передаче по нему могут быть уменьшены.

Однако теплопроводность газа Ar или N2 является меньше, чем теплопроводность газа He (приблизительно равной одной восьмой от теплопроводности газа He), и форма области сужения нижней концевой части 11a заготовки является вытянутой; следовательно, в случае использования газа Ar или N2 возмущение (например, поток газа), вероятно, будет влиять на область сужения.

Например, форма области сужения и диаметр вытекающего стекловолокна подвержены изменениям в ответ на возмущение газа, протекающего вблизи них. Следовательно, диаметр держателя 13 может быть уменьшен так, чтобы он соответствовал форме области сужения в окрестности нижней концевой части 11a заготовки, посредством чего уменьшают возмущение потока инертного газа и т.п. За счет этого уменьшения диаметра тепло, излученное из нагревателя 15, эффективно отражается в заготовку, посредством чего может быть повышена эффективность нагрева.

Кроме того, разброс по диаметру стекловолокна также вызван зависимостью от изменения давления внутри держателя. Однако в результате исследований установлено, что разброс по диаметру стекловолокна может быть ограничен желательным значением (±0,4 мкм или менее) путем уменьшения изменения давления на частоте 1 Гц или менее внутри держателя. Разброс по диаметру стекловолокна может быть задан как величина, в три раза превышающая дисперсию (среднеквадратичное отклонение) диаметра стекловолокна. Кстати, установлено, что в случае использования газа He изменение давления почти не влияет на разброс по диаметру. Давление внутри держателя может быть легко измерено путем создания канала для измерения давления в надлежащем месте печи для вытягивания и путем установки манометра.

Изменение давления внутри держателя также происходит в зависимости от состояния протекания газа внутри защитной трубки 17. В частности, в том случае, когда величина (Gr/Re2), полученная путем деления числа Грасгофа Gr внутри защитной трубки на квадрат числа Рейнольдса Re, является больше чем 1, происходят возмущения потока газа внутри защитной трубки из-за эффекта плавучести и это вызывает изменение давления. Это изменение давления действует на нижнюю концевую часть 11a заготовки, вызывая тем самым разброс по диаметру стекловолокна. Следовательно, предпочтительно, чтобы внутренний диаметр защитной трубки и т.п. был задан таким, чтобы вышеупомянутая величина (Gr/Re2) внутри защитной трубки не превышала 1.

Число Грасгофа Gr и число Рейнольдса Re представлены следующими выражениями в том случае, когда скорость потока газа равна w, коэффициент динамической вязкости равен v, внутренний диаметр защитной трубки равен d, ускорение свободного падения равно g, коэффициент объемного расширения равен β, а перепад температур равен Δθ.

Число Рейнольдса Re = wd/v

Число Грасгофа Gr = (d3gβΔθ)/(v2)

В способе вытягивания для кварцевого стекловолокна может быть задано, что

β=1/T, и вычисления могут быть выполнены с использованием в качестве характерных значений следующих величин: T (температура)=1850 K (градусов Кельвина) и Δθ=1550 K. Скорость w потока газа равна сумме скорости w1 потока газа, вводимого в печь, и скорости w2 потока (выводимого потока) газа из печи, который зависит от скорости вытягивания и является выводимым стекловолокном.

В оптическом волокне, изготовленном с использованием вышеупомянутого способа, структурная релаксация стекловолокна может быть обеспечена за счет использования газа Ar или N2 и применения конструкции для медленного охлаждения, состоящей из защитной трубки, верхняя часть которой закрыта теплоизолятором; в результате может быть снижена фиктивная температура, могут быть несколько снижены потери при передаче и может быть значительно уменьшена себестоимость изготовления по сравнению со случаем, в котором используется газ He и не предусмотрена конструкция для медленного охлаждения. Кроме того, наружный диаметр стекловолокна в тот момент, когда стекловолокно подвергается воздействию наружного воздуха, может быть уменьшен за счет поддержания температуры стекловолокна в выходном отверстии защитной трубки в пределах заданного интервала значений и за счет уменьшения наружного диаметра до целевого наружного диаметра +6 мкм или менее внутри защитной трубки; кроме того, разброс по диаметру стекловолокна может быть уменьшен за счет подавления изменения давления. Предпочтительно, чтобы разброс по диаметру стекловолокна составлял ±0,4 мкм или менее. При использовании этого оптического волокна может быть улучшен выход годных соединений с многосердцевинными оптическими соединителями и могут быть уменьшены потери в соединении.

В том случае, когда фиктивная температура стекловолокна снижена на 30°C, например, во время охлаждения в способе вытягивания стекловолокна, потери при передаче могут быть уменьшены приблизительно на 0,002 дБ/км в диапазоне длин волн приблизительно 1,55 мкм. Другими словами, структурная релаксация стекловолокна может быть обеспечена и потери при передаче по нему могут быть уменьшены за счет снижения фиктивной температуры.

Поскольку вычисленное значение фиктивной температуры является различным в зависимости от способа измерения или от используемого выражения для вычислений, предпочтительно предполагать, что фиктивная температура находится в положении максимума спектра отражения или в положении максимума спектра поглощения, зависящего от фиктивной температуры.

Другими словами, в том случае, когда стекловолокно согласно настоящему изобретению было получено путем вытягивания с использованием вышеупомянутого способа, предпочтительно, чтобы положение максимума спектра отражения вблизи 1120 см-1 находилось в точке 1119,83 см-1 или более или чтобы положение максимума спектра поглощения вблизи 2250 см-1 находилось в точке в 2248,54 см-1 или более.

Кроме того, охлажденное стекловолокно имеет остаточное напряжение на растяжение и на сжатие. На Фиг. 4 изображен график, на котором показан пример остаточного напряжения (напряжение оболочки) в радиальном направлении стекловолокна. На фигуре "a" отображает пример оптического волокна согласно настоящему изобретению, вытянутого с использованием способа, в котором использовался газ Ar, "b" отображает пример оптического волокна, вытянутого с использованием обычного способа, в котором использовался газ He, а "c" отображает пример оптического волокна, раскрытого в патентном документе 3. На чертеже остаточное напряжение, равное нулю или больше нуля, является растягивающим напряжением, а остаточное напряжение меньше нуля является сжимающим напряжением.

В оптическом волокне "b", которое охлаждалось с использованием обычного способа, в котором использовался газ He, не подвергнутое медленному охлаждению, газ He, имеющий высокую теплопроводность, контактирует с наружной поверхностью стекловолокна и стекловолокно быстро охлаждается; в результате возникает большое остаточное напряжение вследствие силы, действующей на наружную периферийную сторону слоя оболочки стекловолокна. Кроме того, остаточное напряжение возникает вследствие сжатия, приложенного к внутренней части слоя оболочки, а в области сердцевины в центре остаточное напряжение возникает вследствие сжатия. Другими словами, оптическое волокно имеет значительные различия в распределении остаточного напряжения в радиальном направлении.

С другой стороны, в оптическом волокне "c", раскрытом в патентном документе 3, растягивающее напряжение возникает почти во всей области слоя оболочки и растягивающее напряжение уменьшается от внутренней части слоя оболочки до ее наружной части. Согласно этому распределению напряжений, поскольку разность распределения остаточного напряжения стекловолокна в радиальном направлении мала, то можно ожидать, что потери при передаче малы и что интенсивность рэлеевского рассеяния остается низкой. Однако получение такого распределения напряжений означает, что в процессе охлаждения стекловолокна термообработку, состоящую из уменьшения температуры, увеличения температуры, и уменьшение температуры выполняют в этом порядке. Изменение температуры стекловолокна показывает, что температура окружающего газа не изменяется монотонно и что поток газа подвергается возмущениям; следовательно, существует опасность того, что разброс по диаметру стекловолокна может увеличиться. Кроме того, для термообработки стекловолокна необходимо специальное устройство термообработки (устройство медленного охлаждения), раскрытое в патентном документе 2.

С другой стороны, в стекловолокне "a" согласно настоящему изобретению, подвергнутом медленному охлаждению в вышеупомянутой теплоизолирующей области с использованием газа Ar, газ Ar, имеющий низкую теплопроводность, контактирует с наружной периферийной поверхностью стекловолокна, и быстрое охлаждение стекловолокна ослабляется в теплоизолирующей области, в которой вокруг защитной трубки расположен теплоизолятор. В результате уменьшается растягивающее напряжение на наружной периферийной стороне слоя оболочки, и получают остаточное напряжение, монотонно и постепенно увеличивающееся от внутренней части слоя оболочки до его наружной части.

В частности, при прямолинейной аппроксимации распределения напряжений от внутренней части слоя оболочки до его наружной части градиент сформирован имеющим величину от +0,0 МПа/мкм до +0,5 МПа/мкм. При этом градиенте получено состояние, в котором разность распределения остаточного напряжения в радиальном направлении мала, деформация при внутреннем напряжении мала и эффективно снижен рост потерь при передаче вследствие флуктуаций плотности стекла и т.п.

На Фиг. 5 показаны результаты проверки, проведенной для оценки способов изготовления, в которых целевое значение разброса вышеупомянутого стекловолокна по диаметру составляет ±0,4 (мкм) или ±0,15 (мкм) или менее, а целевая величина потерь при передаче по нему составляет 0,185 (дБ/км) или менее. Каждый из образцов оптического волокна (образцы 1-14), используемых при проверке, представляет собой одномодовое оптическое волокно, имеющее диаметр стекловолокна, равный 125 мкм, а печь для вытягивания, используемая для изготовления оптического волокна, имеет конструкцию, показанную на Фиг. 1; проверка проводилась в зависимости от наличия или отсутствия теплоизолирующей области 17a в верхней части защитной трубки 17 и в зависимости от четырех видов газов, вводимых в держатель: 100% газа He, 100% газа Ar, смесь газов, содержащая 50% газа Ar и 50% газа He, и смесь газов, содержащая 85% газа аргона Ar и 15% газа He.

Образец 1 был получен с использованием почти стандартного способа изготовления, в котором 100% газа He было введено в держатель, и отсутствовала теплоизолирующая область 17a в верхней части защитной трубки. Согласно результату оценки, не было достигнуто целевое значение потерь при передаче, и они были почти равными потерям при передаче для обычного оптического волокна, хотя разброс по диаметру стекловолокна был мал.

Образец 2 был получен без теплоизолирующей области 17a, как и в случае образца 1, с использованием того же самого способа, который был использован для образца 1, за исключением того, что в качестве газа, вводимого в держатель, была использована смесь газов, содержащая 50% газа Ar и 50% газа He. Согласно результату оценки, было достигнуто целевое значение разброса по диаметру стекловолокна; по этой причине другие его свойства не измерялись.

Образец 3 был получен без теплоизолирующей области, как и в случае образца 1, с использованием того же самого способа, который был использован для образцов 1 и 2, за исключением того, что в качестве газа, вводимого в держатель, была использована смесь газов, содержащая 85% газа Ar и 15% газа He. Согласно результату оценки, величина (Gr/Re2) стала больше, и разброс по диаметру стекловолокна был более значительным, чем в случае образца 2.

Образец 4 был получен с использованием в качестве газа, вводимого в держатель, 100% газа Ar и с наличием теплоизолирующей области 17a длиной, составляющей приблизительно половину длины защитной трубки, которая предусмотрена в верхней части защитной трубки 17. Согласно результату оценки, несмотря на то, что разброс по диаметру стекловолокна был меньшим, чем в случае образца 3, температура в выходном отверстии защитной трубки не снизилась в достаточной степени, и величина (Gr/Re2) была больше чем 1, в силу чего не было достигнуто целевое значение разброса по диаметру стекловолокна.

Образец 5 был получен при наличии теплоизолирующей области 17a, предусмотренной в верхней части защитной трубки, как и в случае образца 4, с использованием смеси газов, содержащей 50% газа аргона Ar и 50% газа He в качестве газа, вводимого в держатель, как и в случае образца 2. Однако длина Db теплоизолирующей области 17a была уменьшена приблизительно до половины длины в случае образца 4. Согласно результату оценки, несмотря на то, что разброс по диаметру стекловолокна улучшился в большей степени, чем в случае образца 4, градиент напряжения (напряжения оболочки) на участке оболочки не уменьшился, и не было достигнуто целевое значение потерь при передаче.

Образец 6 был получен при наличии теплоизолирующей области 17a, как и в случае образца 5 с использованием смеси газов, содержащей 50% газа Ar и 50% газа He в качестве газа, вводимого в держатель. Однако теплоизолирующая область 17a в верхней части защитной трубки 17 имела длину, равную приблизительно половине длины защитной трубки, как и в случае образца 4. Согласно результату оценки, потери при передаче не выходили за пределы интервала целевых значений или были меньшими, и оказалось, что разброс по диаметру стекловолокна способен иметь величину ±0,10 мкм, которая не выходила за пределы интервала целевых значений или была меньше. Другими словами, можно сказать, что разброс по диаметру стекловолокна может быть подавлен за счет установки в верхней части защитной трубки 17 теплоизолирующей области 17a, длина которой равна заданной длине.

Образец 7 был получен при наличии теплоизолирующей области 17a, как и в случае образца 6, с использованием 100% газа Ar, вводимого в держатель, и величина (Gr/Re2), равная 0,1, была меньше, чем в случае образца 6. Согласно результату оценки, было достигнуто целевое значение потерь при передаче, и оказалось, что разброс по диаметру стекловолокна способен иметь величину ±0,4 мкм, которая не выходила за пределы интервала целевых значений или была меньше. Другими словами, можно сказать, что разброс по диаметру стекловолокна может быть подавлен путем задания величины (Gr/Re2), раной 1 или меньше, несмотря на то, что использовался 100% газ Ar.

Образец 8 был получен при наличии теплоизолирующей области 17a, как и в случае образца 7, с использованием 100% газа Ar, вводимого в держатель. Однако длина защитной трубки 17 была в 1,3 раза больше, чем ее длина в случае образца 7. Величина (Gr/Re2) была равна 0,1, являясь той же самой, что и в случае образца 7. Согласно результату оценки, было достигнуто целевое значение потерь при передаче, и оказалось, что разброс по диаметру стекловолокна способен иметь величину ±0,15 мкм, которая была меньше, чем в случае образца 7.

Образец 9 был получен при наличии теплоизолирующей области 17a, как и в случае образца 7, с использованием смеси газов, содержащей из 85% газа Ar и 15% газа He в качестве газа, вводимого в держатель. Однако теплоизолирующая область 17a в верхней части защитной трубки 17 имела длину, равную 0,15 от длины защитной трубки, которая была короче, чем в случае образца 7. Величина (Gr/Re2) была равна 0,1, являясь той же самой, что и в случае образца 7. Согласно результату оценки, несмотря на то, что потери при передаче были немного более высокими, чем в случае образца 7, было достигнуто целевое значение потерь при передаче, и оказалось, что разброс по диаметру стекловолокна способен иметь величину ±0,11 мкм, которая была меньше, чем в случае образца 7.

Образец 10 был получен при наличии теплоизолирующей области 17a, как и в случае образца 9, с использованием 100% газа Ar, вводимого в держатель. Величина (Gr/Re2) была равна 0,1, являясь той же самой, что и в случае образца 9. Согласно результату оценки, несмотря на то, что разброс по диаметру стекловолокна был более значительным, чем в случае образца 9, было достигнуто целевое значение потерь при передаче, и оказалось, что разброс по диаметру стекловолокна способен иметь величину ±0,39 мкм, которая не выходила за пределы интервала целевых значений или являлась меньше.

Образец 11 был получен при наличии теплоизолирующей области 17a, как и в случае образца 9, с использованием смеси газов, содержащей 85% газа аргона (Ar) и 15% газа гелия (He) в качестве газа, вводимого в держатель. Однако защитная трубка имела в 1,3 раза большую длину, чем в случае образца 9. Величина (Gr/Re2) была равна 0,1, являясь той же самой, что и в случае образца 9. Согласно результату оценки, было достигнуто целевое значение потерь при передаче, и оказалось, что разброс по диаметру стекловолокна способен иметь величину ±0,10 мкм, которая не выходила за пределы интервала целевых значений или являлась меньше.

Образец 12 был получен при наличии теплоизолирующей области 17a, как и в случае образца 11, с использованием 100% газа Ar, вводимого в держатель. Величина (Gr/Re2) была равна 0,1, являясь той же самой, что и в случае образца 11. Согласно результату оценки, было достигнуто целевое значение потерь при передаче, и оказалось, что разброс по диаметру стекловолокна способен иметь величину ±0,15 мкм, которая не выходила за пределы интервала целевых значений или являлась меньше.

Образец 13 был получен при наличии теплоизолирующей области 17a, имеющей ту же самую длину, что и в случае образца 8, также с использованием 100% газа Ar, вводимого в держатель, как и в случае образца 8. Однако защитная трубка имела в 1,3 раза большую длину, чем в случае образца 8. Величина (Gr/Re2) была равна 0,1. Согласно результату оценки, было достигнуто целевое значение потерь при передаче, и оказалось, что разброс по диаметру стекловолокна способен иметь величину ±0,10 мкм, которая не выходила за пределы интервала целевых значений или являлась меньше.

Образец 14 был получен при наличии теплоизолирующей области 17a, имеющей ту же самую длину, что и в случае образца 12, также с использованием 100% газа Ar, вводимого в держатель, как и в случае образца 12. Однако защитная трубка 17 имела в 1,3 раза большую длину, чем в случае образца 12. Величина (Gr/Re2) была равна 0,1. Согласно результату оценки, было достигнуто целевое значение потерь при передаче, и оказалось, что разброс по диаметру стекловолокна способен иметь величину ±0,10 мкм, которая не выходила за пределы интервала целевых значений или являлась меньше.

В случаях образцов 6-14, имеющих превосходные свойства, максимум отражения вблизи 1120 см-1 находился в области 1119,83 см-1 или более, а максимум поглощения вблизи 2250 см-1 находился в области 2248,54 см-1 или более; с другой стороны, в случаях образцов 1 и 5 максимумы отражения и поглощения находились вне этих областей.

В случаях образцов 6-14 механическое напряжение оболочки составляло 0,5 МПа/мкм или менее; с другой стороны, в случаях образцов 1 и 5 механическое напряжение оболочки превышало 0,5 МПа/мкм.

Перечень ссылочных позиций и условных обозначений

10 - печь для вытягивания

11 - заготовка оптического волокна (заготовка)

11a - нижняя концевая часть заготовки

12 - стекловолокно

13 - держатель

14 - корпус печи

15 - нагреватель

16, 18 - теплоизоляторы

17 - защитная трубка

17a - теплоизолирующая область

17b - область, не являющаяся теплоизолирующей

Реферат

Изобретение относится к способу и устройству для изготовления оптического волокна и к оптическому волокну, получаемому с использованием этого способа и этого устройства. Технический результат заключается в получении оптического волокна с небольшим разбросом по его диаметру, имеющего потери при передаче, не превышающие заданное значение, без использования специальных устройств для медленного охлаждения стекловолокна. Устройство оснащено держателем, в который вставлена заготовка оптического волокна, и нагревателем, расположенным снаружи держателя, для нагревания держателя снаружи и обеспечивает изготовление оптического волокна путем вытягивания стекловолокна при нагреве и расплавлении заготовки оптического волокна и путем вытягивания волокна наружу через выходное отверстие в нижней части держателя. В качестве газа, подаваемого в держатель, используют газ, содержащий 50% или более аргона или азота, и предусмотрена защитная трубка длиной Da (мм), расположенная под держателем, причем эта защитная трубка имеет теплоизолирующую область, закрытую теплоизолятором, длиной Db (мм) в ее верхней части и область, не являющуюся теплоизолирующей, которая не закрыта какими-либо теплоизоляторами, в ее нижней части, а установочные параметры заданы таким образом, чтобы температура стекловолокна в выходном отверстии защитной трубки была равной 1700°C или менее и чтобы наружный диаметр стекловолокна в выходном отверстии защитной трубки не выходил за пределы интервала значений целевого наружного диаметра стекловолокна + 6 мкм или менее. 6 н. и 5 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Установка для изготовления оптического волокна и способ изготовления оптического волокна

Комментарии