Система и способ получения оптического волокна - RU2773163C2

Код документа: RU2773163C2

Чертежи

Описание

Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет предварительной заявки на патент США US 62/536765 от 25 июля 2017, полное содержание которой введено в настоящий документ ссылкой.

Уровень техники

Изобретение относится к получению оптоволоконного кабеля, более конкретно, к системе и способу получения оригинального оптического волокна в условиях микрогравитации.

Традиционно башни для вытяжки оптического волокна имеют высоту несколько метров, а полная длина траектории волокна превышает 3 метра. Это позволяет волокну полностью охладиться до нанесения покрытия и значительно облегчает контроль. Кроме того, вся система является открытой, и ручной труд используется на разных стадиях для решения различных задач. Большинство наземных систем работает с "падением" преформы после размягчения в печи.

Экзотическое оптическое волокно, такое как волокно ZBLAN на основе фторида, теоретически обеспечивает в 10-100 раз лучшее ослабление и значительно более широкий спектр пропускания по сравнению с обычным кварцевым стекловолокном. Обозначение "ZBLAN" является аббревиатурой, основанной на его составе (ZrF4-BaF2-LaF3-AlF3-NaF=ZBLAN). ZBLAN может использоваться для создания волоконных лазеров с высокими техническими характеристиками, более функционального медицинского оборудования, такого как лазерные скальпели и эндоскопы, суперконтинуумных источников света, более чувствительных датчиков для аэрокосмической и оборонной промышленностей, значительно более широкополосных соединений дальней связи. В настоящее время оптическое волокно ZBLAN производят на Земле и продают в виде коротких отрезков для использования в волоконных лазерах, например, для медицинских целей, для сверления и создания изображений, а также для использования в суперконтинуумных источниках света, сильно нелинейных волокнах, датчиках, и для других аэрокосмических и оборонных приложений. В настоящее время ежегодно производится около 100 килограммов оптического волокна ZBLAN. Из-за такого малого произведенного количества полный потенциал этого материала еще не реализован.

Несмотря на теоретические характеристики ZBLAN, из-за несобственного рассеяния и поглощения потери у волокон ZBLAN, производимых на Земле, выше, чем у кварцевого стекловолокна. Кроме того, из-за этих потерь волокна ZBLAN наземного производства нет смысла использовать в области телекоммуникаций.

Потери на поглощение вызваны примесями в стекле. Потери на рассеивание вызваны микрокристаллами, образующимися в волокне при его вытягивании. Теоретически было продемонстрировано, что когда волокна образуются в условиях микрогравитации, кристаллизации не происходит. Микрогравитация подавляет кристаллизацию ZBLAN, снижает потери на рассеяние и приводит к значительному улучшению характеристик. Другими словами, уникальные особенности микрогравитации позволяют создавать материал принципиально более высокого качества. Крайне важным является то, что из-за малой продолжительности микрогравитации в испытательных полетах получались материалы недостаточной длины, чтобы можно было количественно охарактеризовать эти улучшения характеристик. Километр волокна ZBLAN весит около 2 килограммов. Один километр волокна ZBLAN можно получить из заготовок (преформ) или цельных стеклянных стержней, обеспечивая значительное снижение эксплуатационных расходов, затрат на амортизацию оборудования по производству ZBLAN и увеличение и уменьшение веса аппаратного оборудования и самого материала вследствие микрогравитационных условий.

Стандартная процедура вытягивания волокна из преформ начинается с нагревания преформы в центре, чтобы вес преформы заставлял ее сужаться в расплавленной части. При сужении (образовании шейки) еще остается твердая часть преформы, которая затем вытягивается из остального, и между ними образуется волокно. Затем от волокна отрезают каплю, и волокно вытягивают. Этот способ основан на силе тяготения и не будет работать в условиях микрогравитации.

После вытягивания вытянутые оптические волокна чрезвычайно восприимчивы к повреждениям от внешних элементов. Чтобы ослабить эту чувствительность, на волокна после вытягивания наносят полимерные покрытия, чтобы обеспечить долговечность и функциональность волокон. В этом способе используется емкость с расплавленным полимером, через которую проходит волокно при вытягивании, что упрощает процесс. Для некоторых материалов, таких как оксид кремния, этот способ подходит идеально. Однако с такими высокочувствительными материалами как ZBLAN этот способ становится затруднительным.

Эта сложность объясняется высокой чувствительностью ZBLAN к влаге, внешним загрязнениям и относительно низкой температурой вытягивания по сравнению с волокнами на основе оксида кремния. Для надлежащего производства волокон ZBLAN требуется ультрачистая среда, не содержащая влаги и загрязнений. Это затрудняет последующую обработку и оптимизированную операцию покрытия, так как весь процесс покрытия должен соответствовать этим прихотливым условиям окружающей среды.

В настоящее время традиционные наземные системы сильно модифицированы для работы в среде с нулевой гравитацией или микрогравитацией. Вместо модификации существующих наземных систем желательны система и способ получения, разработанные специально для условий микрогравитации. Тем самым, потребители и производители волокна ZBLAN выиграли бы от системы и способа, которые обеспечивают операцию вытягивания, производимую как можно более автономно в контролируемой среде и с использованием башни для вытяжки меньшего размера по сравнению с предшествующим уровнем техники.

Сущность изобретения

Изобретение относится к системе и способу получения экзотического оптического волокна в условиях микрогравитации. Система содержит автономную систему подачи для превращения преформы в оптическое волокно, которая находится в корпусе с контролируемыми окружающими условиями. Автономная система подачи содержит держатель преформы, печь, эндоскопические щипцы, множество прижимных роликов, которые управляются автономно, для получения оптического волокна.

Способ включает удаление влаги из окружающей среды. Кроме того, способ включает нагревание преформы до ее перехода в вязкое состояние. Способ включает также приложение натяжения к краю преформы, чтобы вызвать уменьшение диаметра поперечного сечения преформы для образования шейки. Далее, способ включает вытаскивание небольшого волокна из шейки и прикрепления конца этого небольшого волокна к катушке. Далее, способ включает нанесение полимерного слоя на малое волокно при его дальнейшем вытягивании из шейки.

Краткое описание чертежей

Описание, кратко изложенное выше, будет более конкретно проиллюстрировано на частных вариантах его осуществления, которые показаны на прилагаемых чертежах. Следует понимать, что эти чертежи изображают только типичные варианты осуществления и, следовательно, не должны рассматриваться как ограничивающие его объем; варианты осуществления будут описываться и поясняться с дополнительной спецификой и деталями с помощью прилагаемых чертежей, на которых:

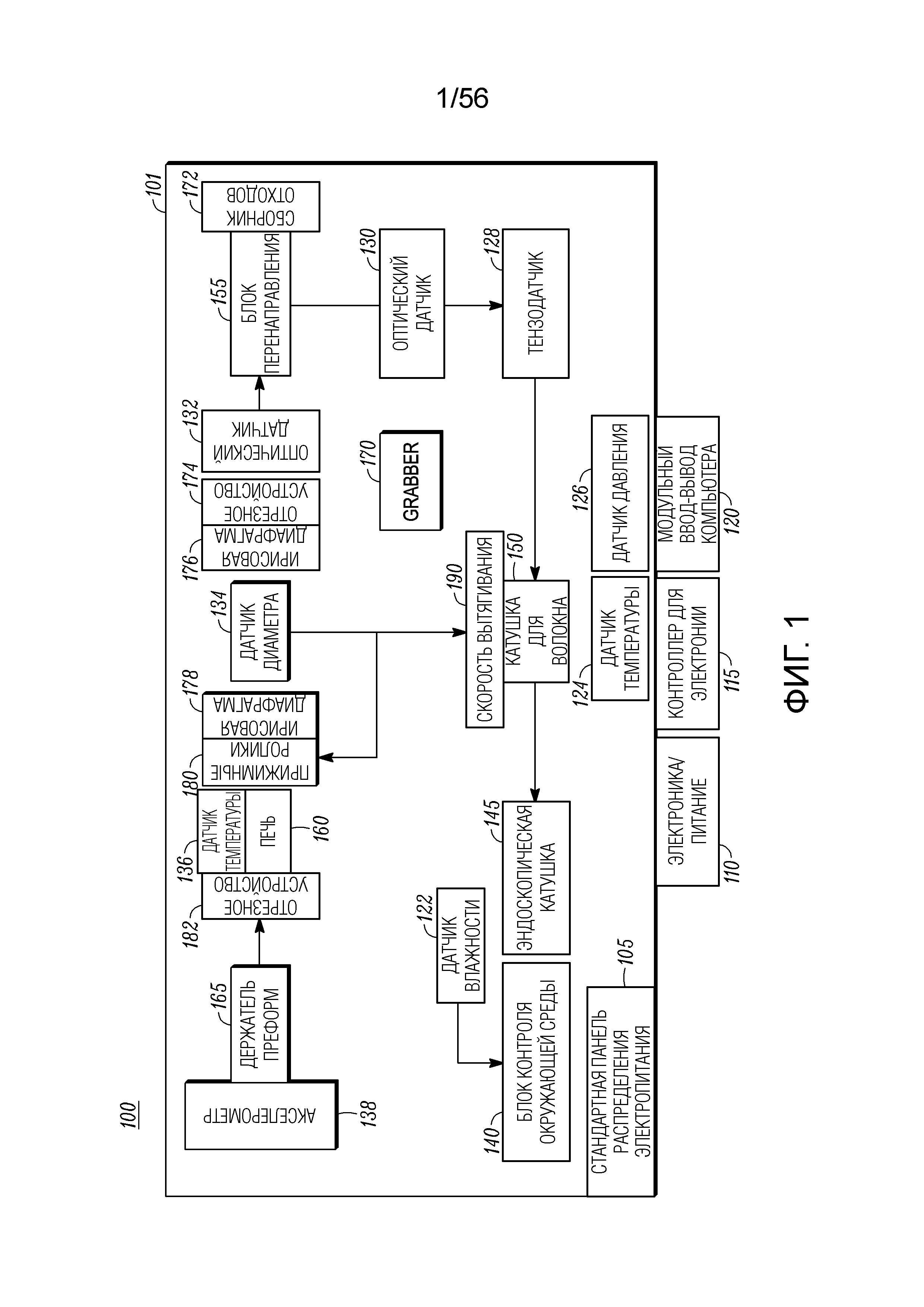

фиг. 1 показывает функциональную схему системы для производства оптического волокна;

фиг. 2 показывает другую функциональную схему системы для производства оптического волокна;

фиг. 3 показывает другую функциональную схему системы для производства оптического волокна;

фиг. 4A-D показывают различные виды примерной конструкции корпуса системы для получения оптического волокна;

фиг. 5A-5B показывают частично открытый вид примеров осуществления конструкции корпуса системы для получения оптического волокна;

фиг. 6 показывает вид в перспективе примерной системы для получения оптического волокна;

фиг. 7 показывает вид в перспективе другого примера системы для получения оптического волокна;

фиг. 8 показывает другой пример системы для получения оптического волокна;

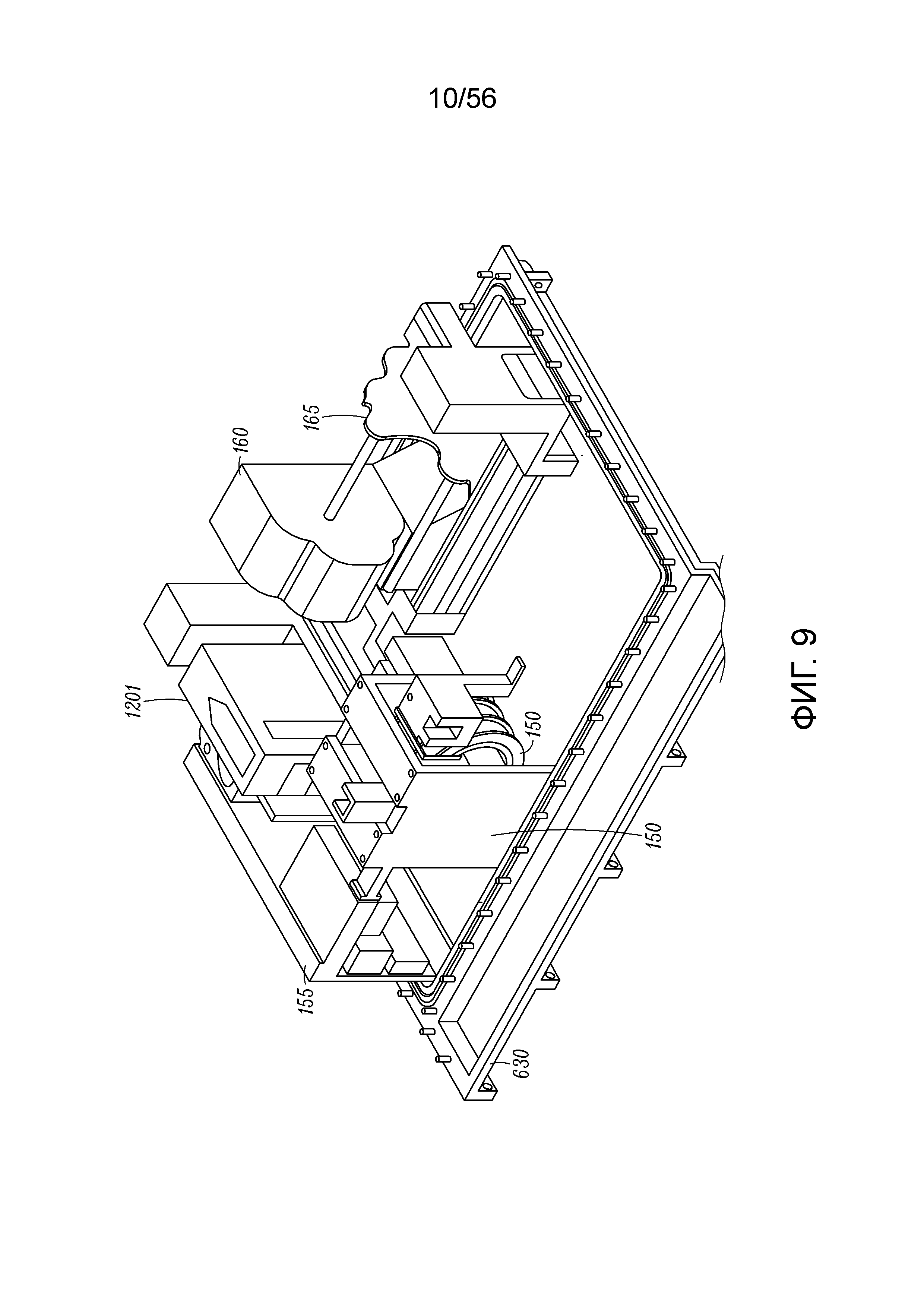

фиг. 9 показывает другой вариант осуществления системы;

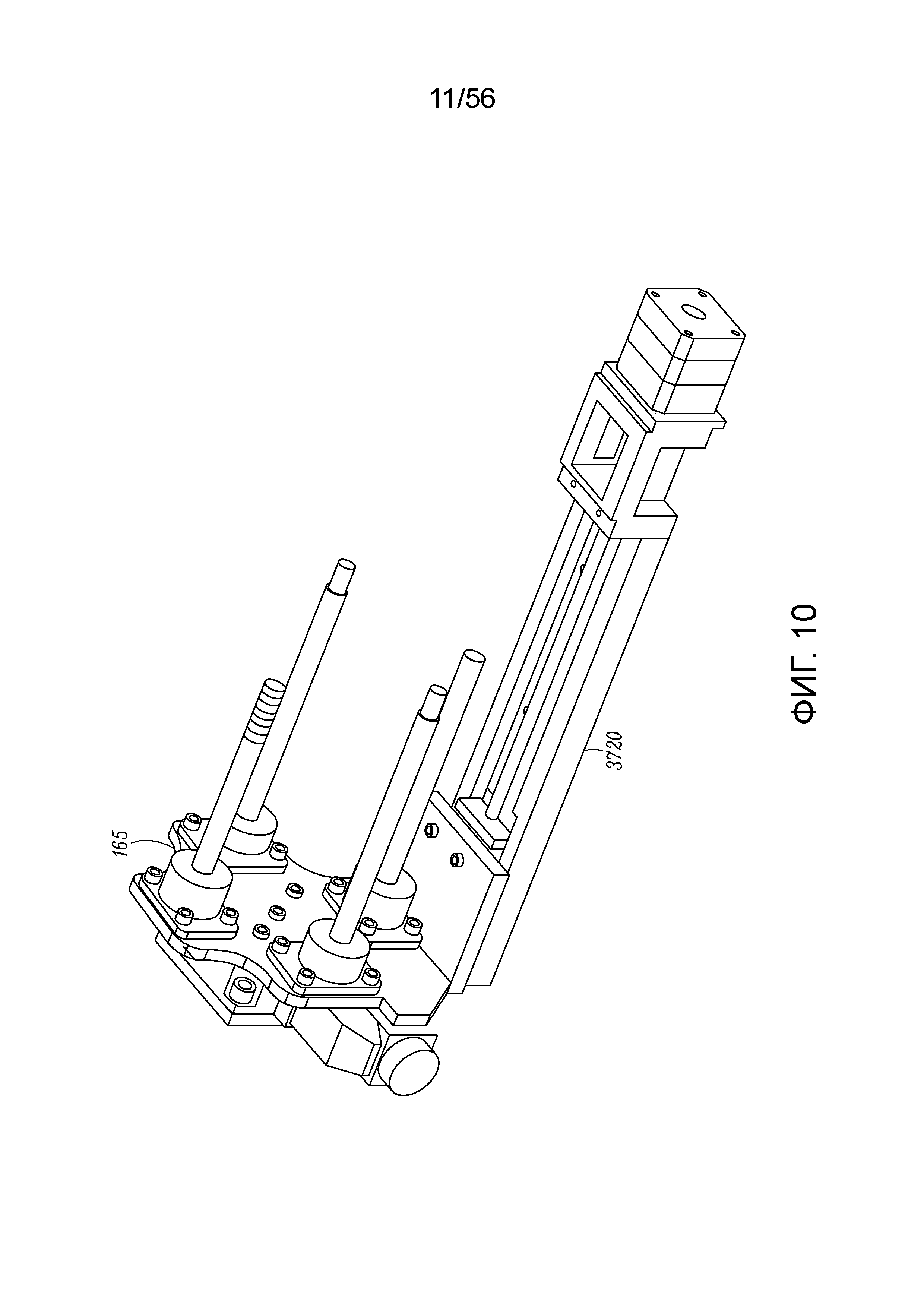

фиг. 10 показывает пример держателя преформы, вставленного в типичную печь для системы для получения оптического волокна;

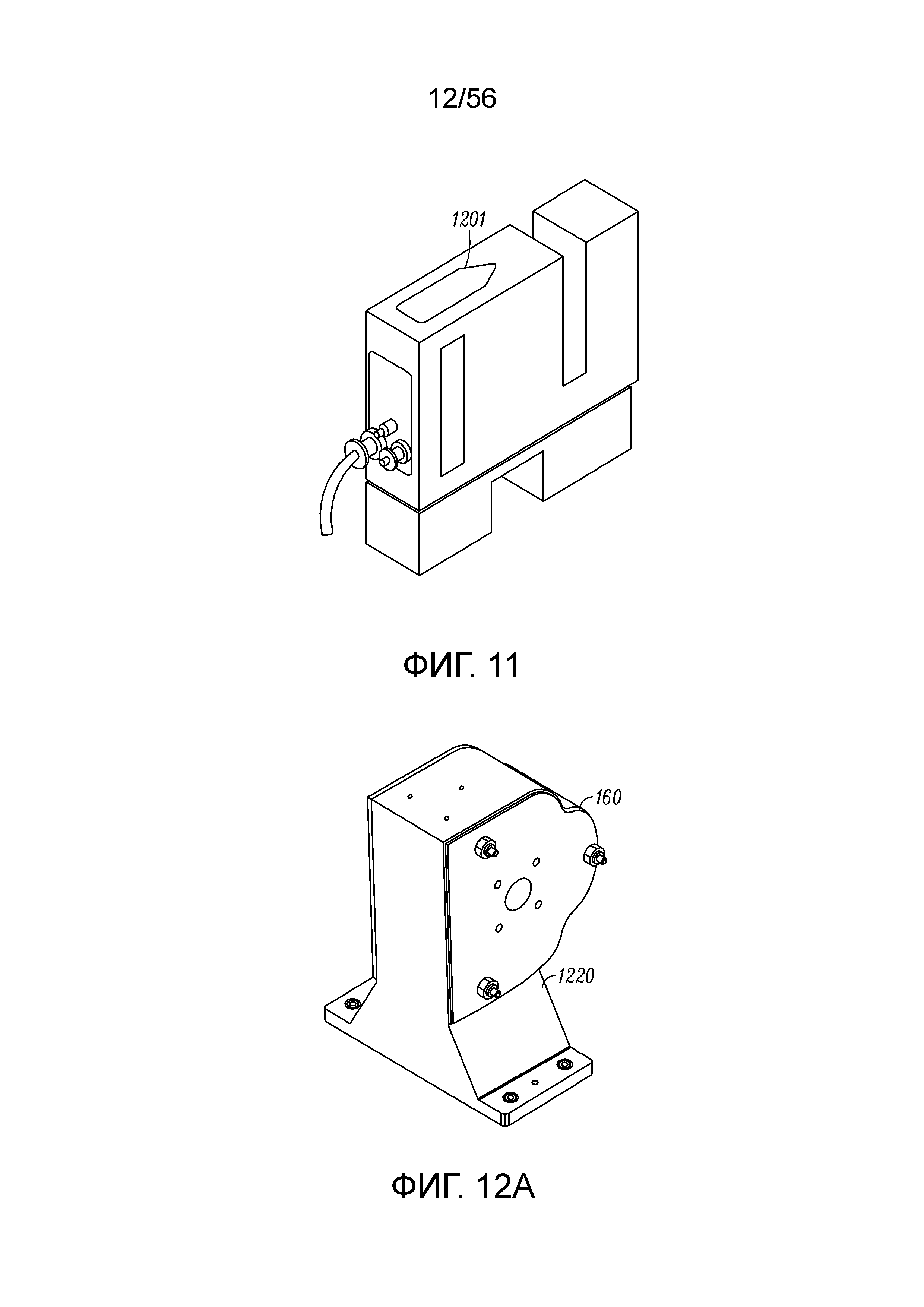

фиг. 11 показывает вариант осуществления микрометра;

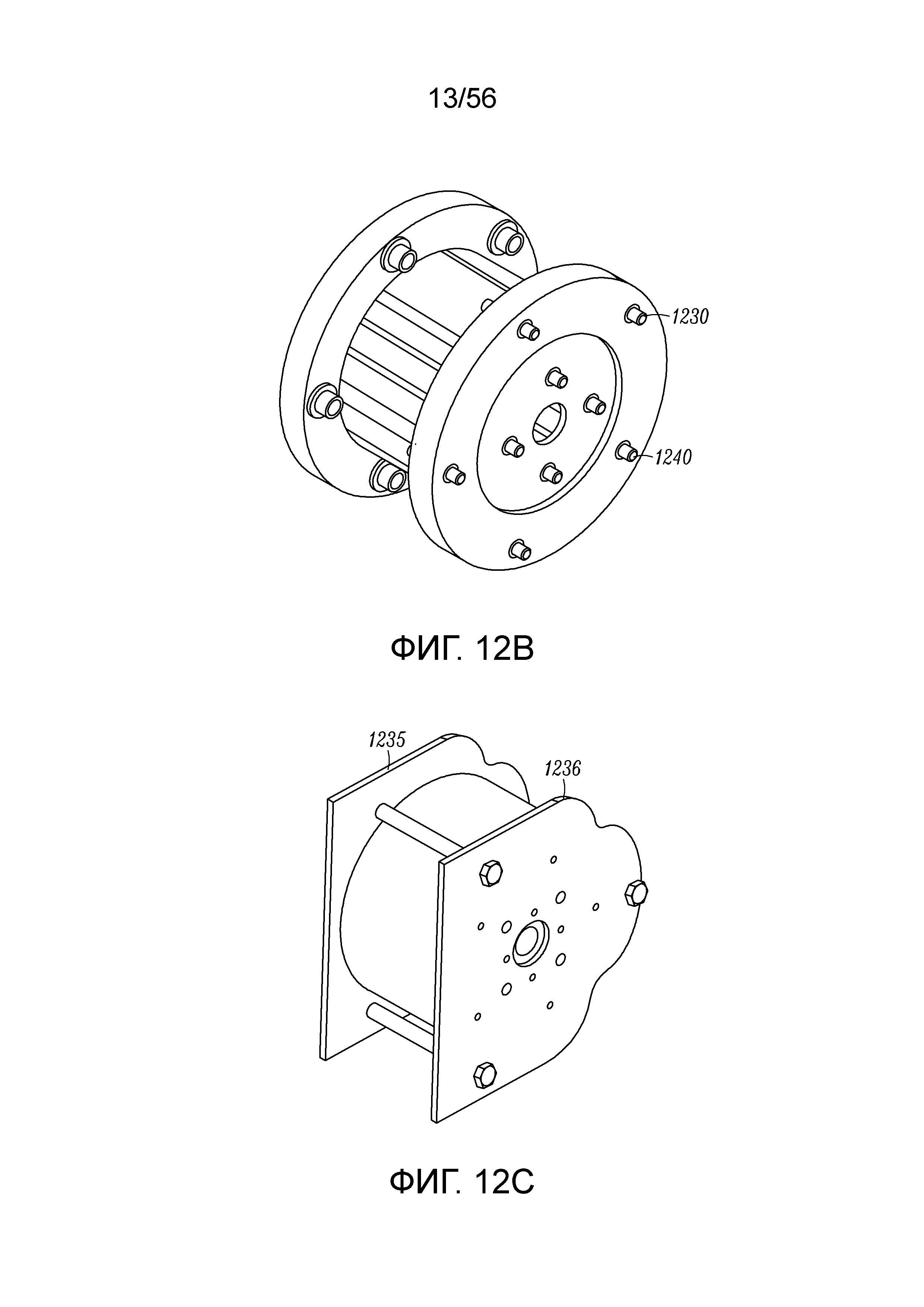

фиг. 12A-12C показывают вариант осуществления печи;

фиг. 13A-13B показывают другие вариант осуществления печи;

фиг. 14 показывает вариант осуществления держателя преформы;

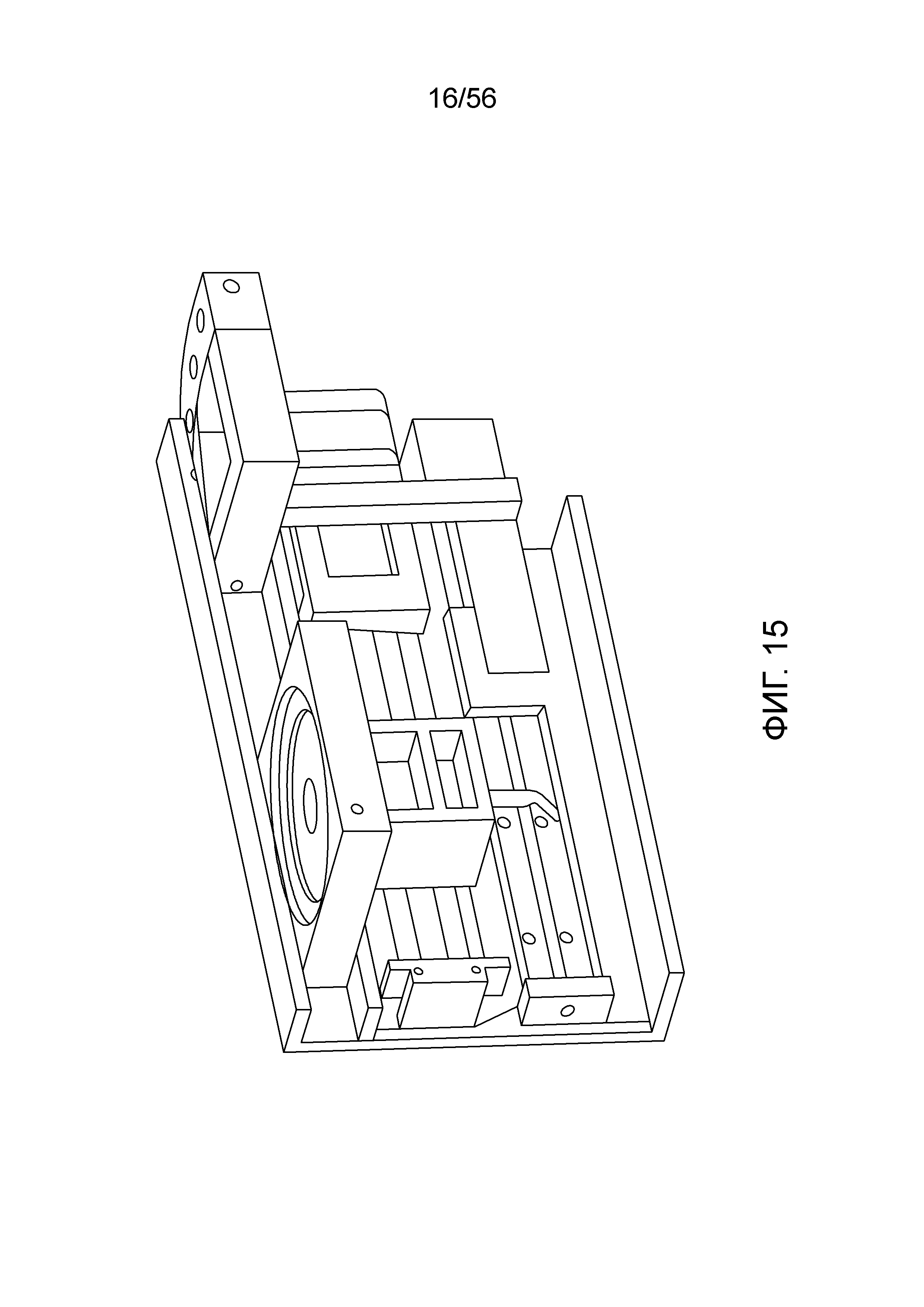

фиг. 15 показывает пример блока перенаправления для сбора волокон в системе для получения оптического волокна;

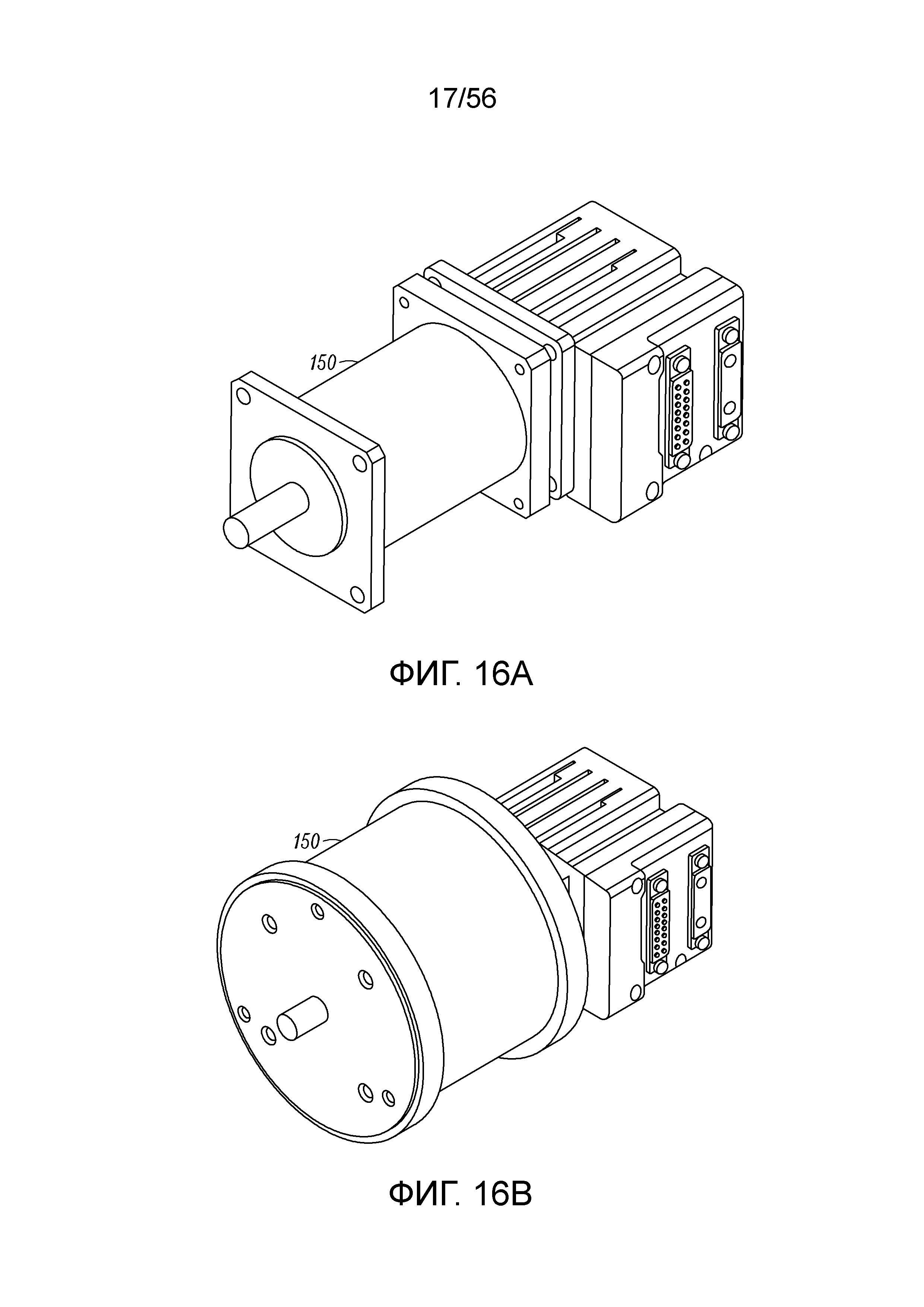

фиг. 16A-16B показывают пример намоточного механизма для сбора волокна в системе для получения оптического волокна;

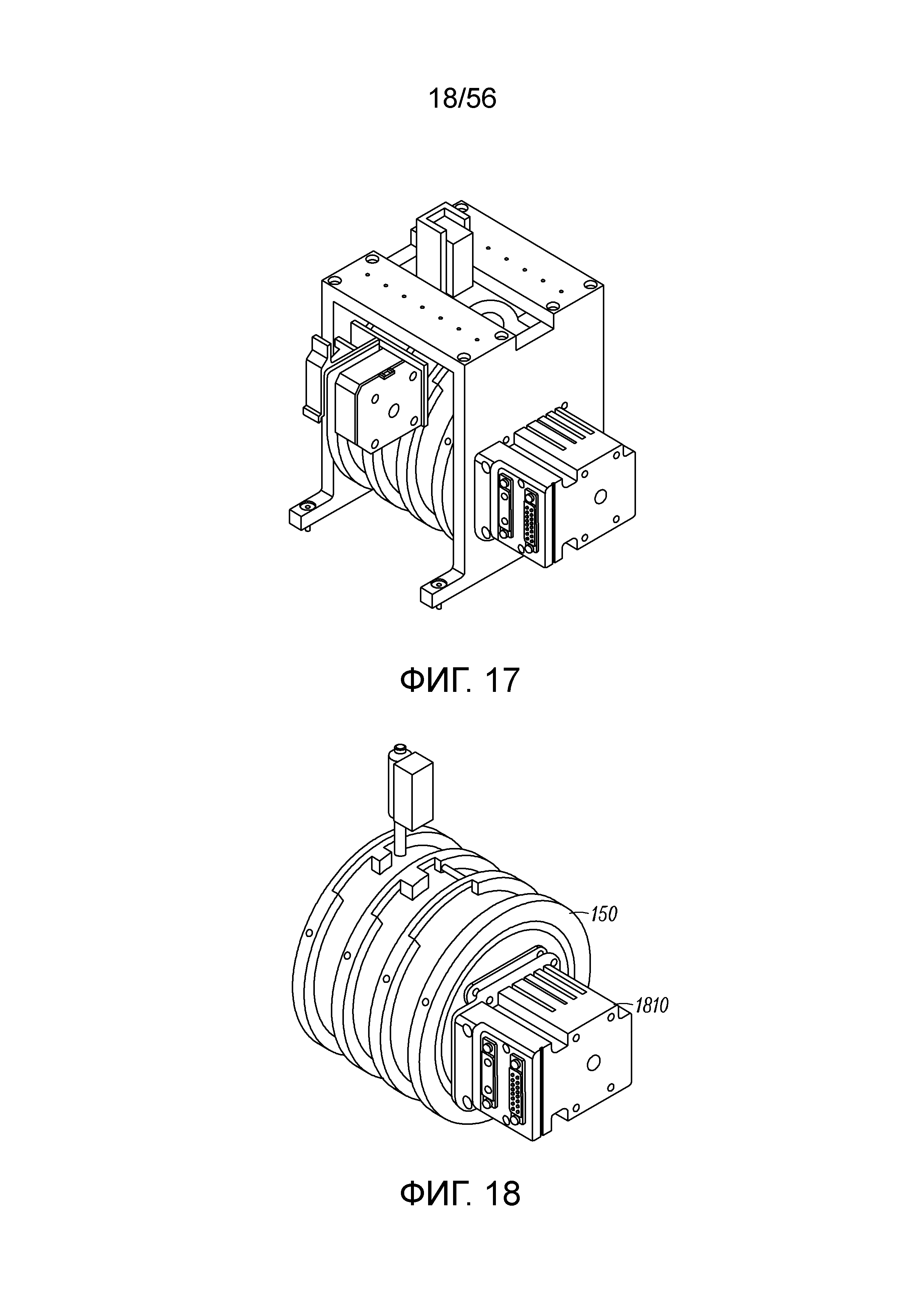

фиг. 17 показывает пример намоточного механизма для сбора волокна в системе для получения оптического волокна;

фиг. 18 показывает пример намоточного механизма с зажимом для сбора волокна в системе для получения оптического волокна;

фиг. 19 является видом в перспективе примерной системы для получения оптического волокна, показывающим систему пуска/останова;

фиг. 20A-20B показывают пример блока прижимных роликов для захвата волокна в системе для получения оптического волокна;

фиг. 21A-21C показывает пример механизма центрирования в системе для получения оптического волокна;

фиг. 22 показывает пример механизма резки волокна со сборником отходов в системе для получения оптического волокна;

фиг. 23A-23B показывает примерный эндоскопический намоточный механизм в системе для получения оптического волокна;

фиг. 24 показывает примерный захватывающий механизм для инициирования вытягивания из преформы в системе для получения оптического волокна;

фиг. 25 показывает вид в перспективе примерной системы для получения оптического волокна с отмеченным примерным захватывающим механизмом;

фиг. 26A-26B показывает примерный блок контроля окружающей среды в системе для получения оптического волокна;

фиг. 27 показывает вид в перспективе примерной системы для получения оптического волокна с отмеченным примерным блоком контроля окружающей среды;

фиг. 28 показывает другой вариант осуществления системы;

фиг. 29 показывает типичные технологические этапы удаления влаги из компонентов при подготовке к предварительному покрытию преформы;

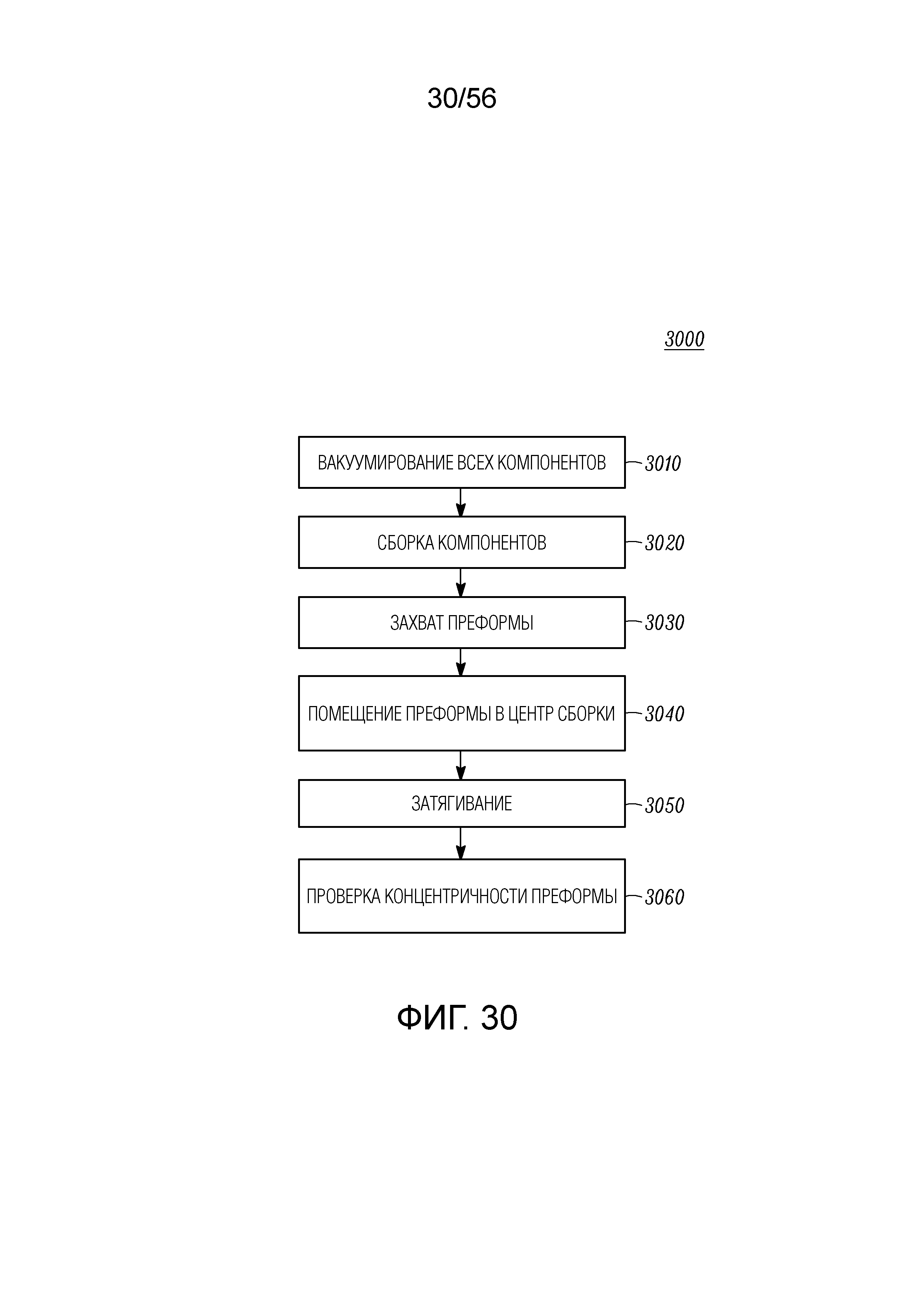

фиг. 30 показывает типичные технологические этапы для сборки зажимных приспособлений при подготовке к предварительному покрытию преформы;

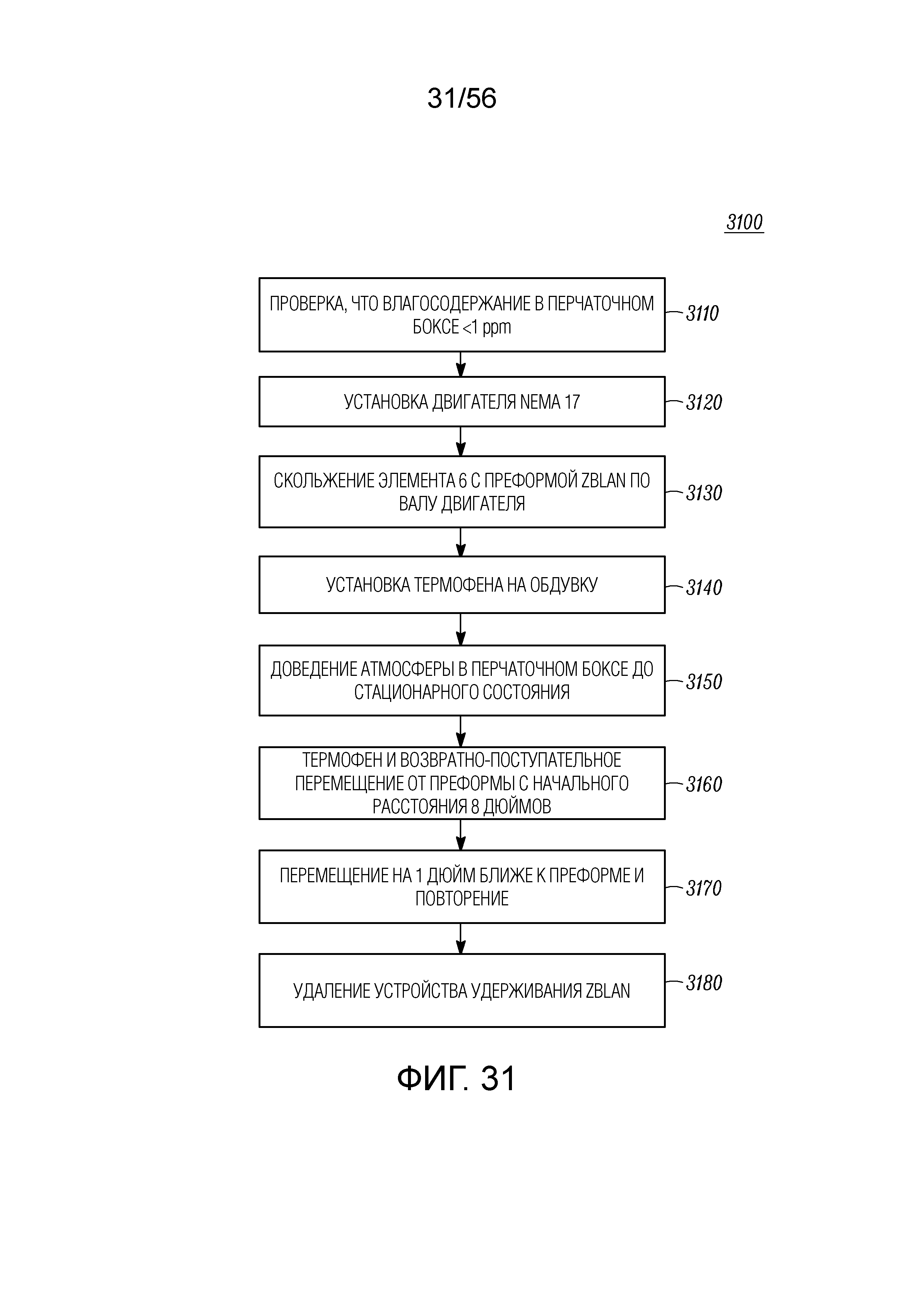

фиг. 31 показывает типичные технологические этапы для предварительного нагрева преформы при подготовке к предварительному покрытию преформы;

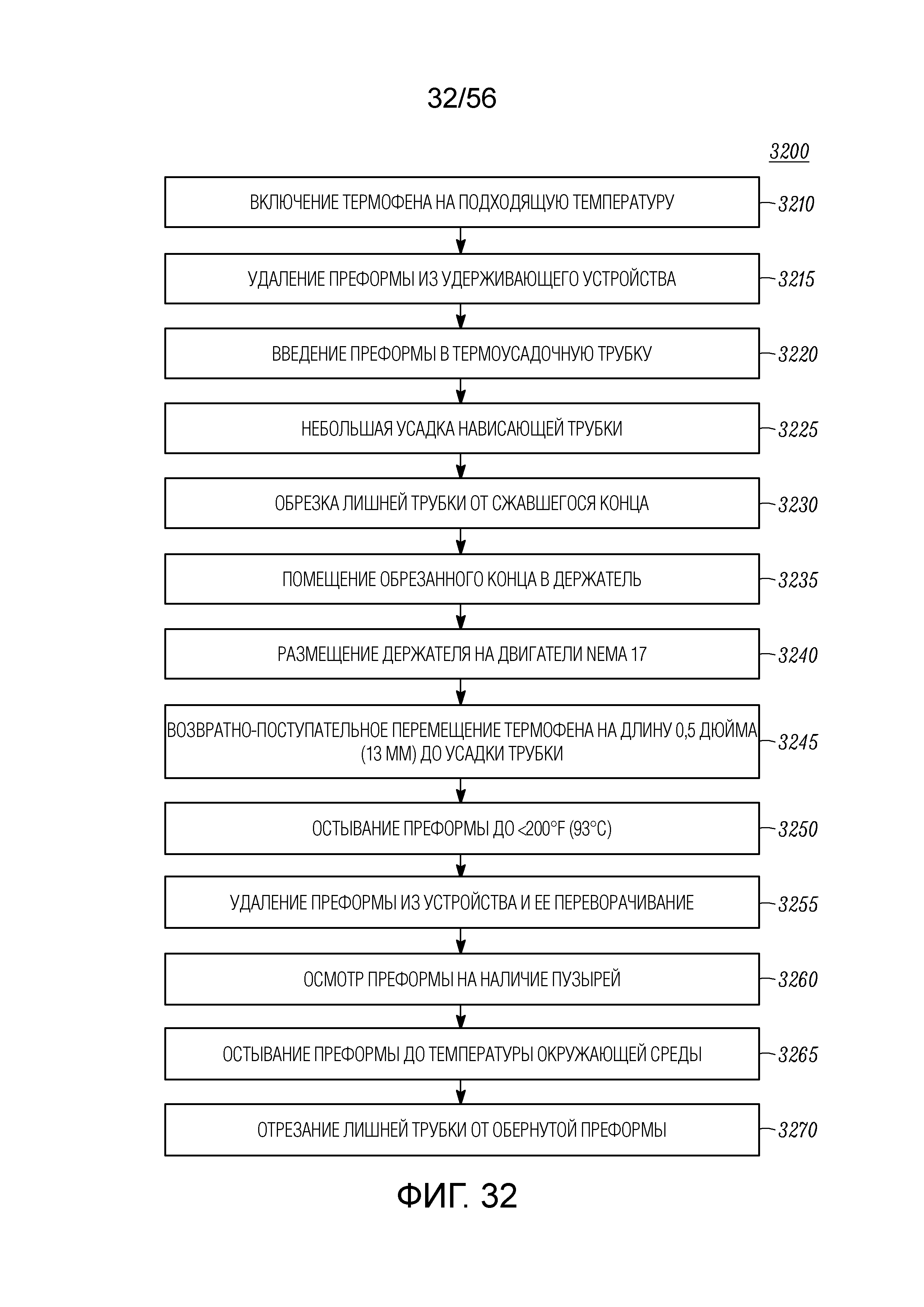

фиг. 32 показывает типичные технологические этапы для обертывания преформы в процессе предварительного покрытия преформы;

фиг. 33 показывает примерный держатель преформы для применения в процессе предварительного покрытия преформы;

фиг. 34 показывает пример применения термофена в процессе предварительного покрытия преформы;

фиг. 35 показывает примерный блок бортовой радиоэлектронной аппаратуры с электронными платами системы для получения оптического волокна;

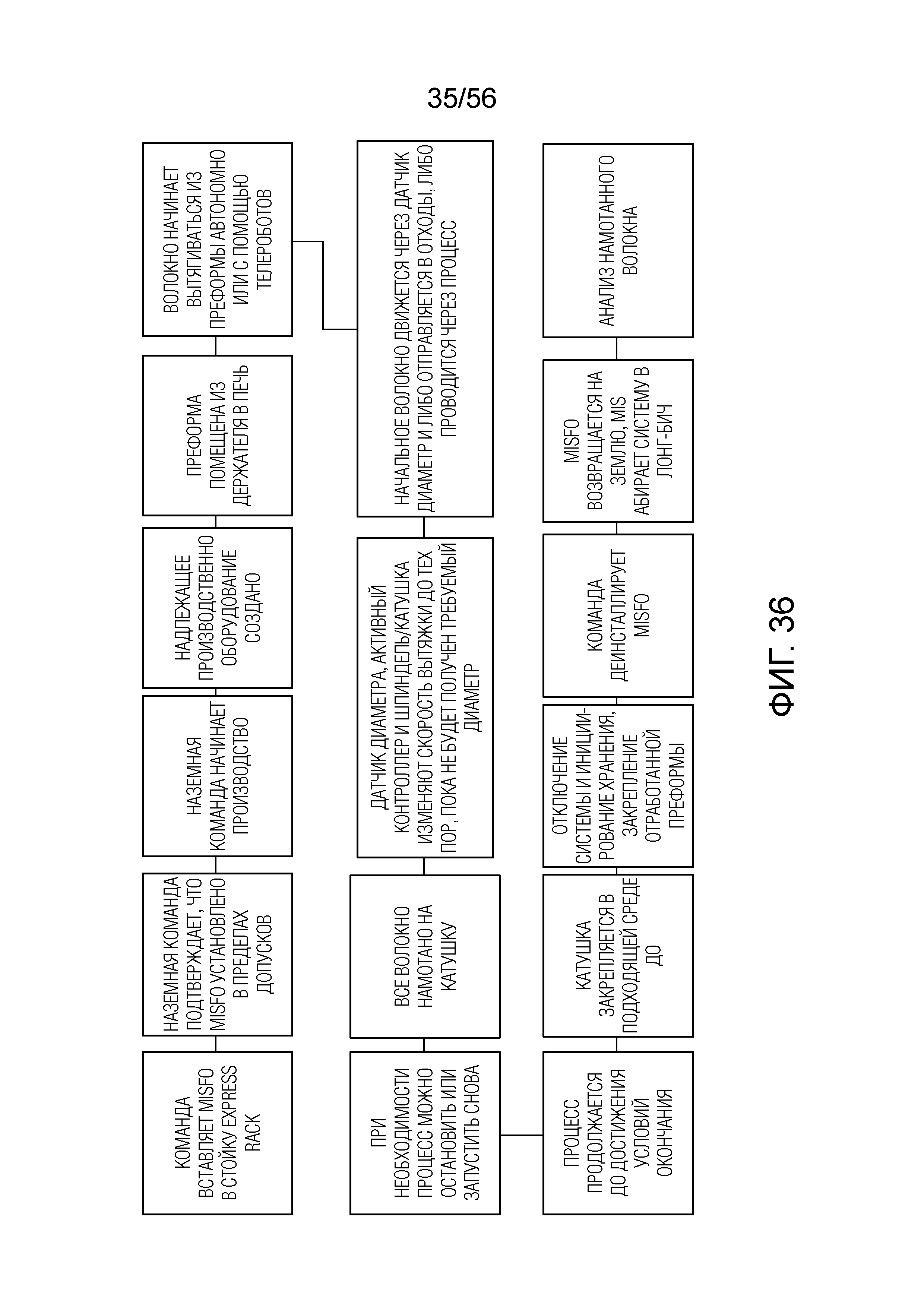

фиг. 36 показывает типичные технологические этапы для потока данных в системе для получения оптического волокна;

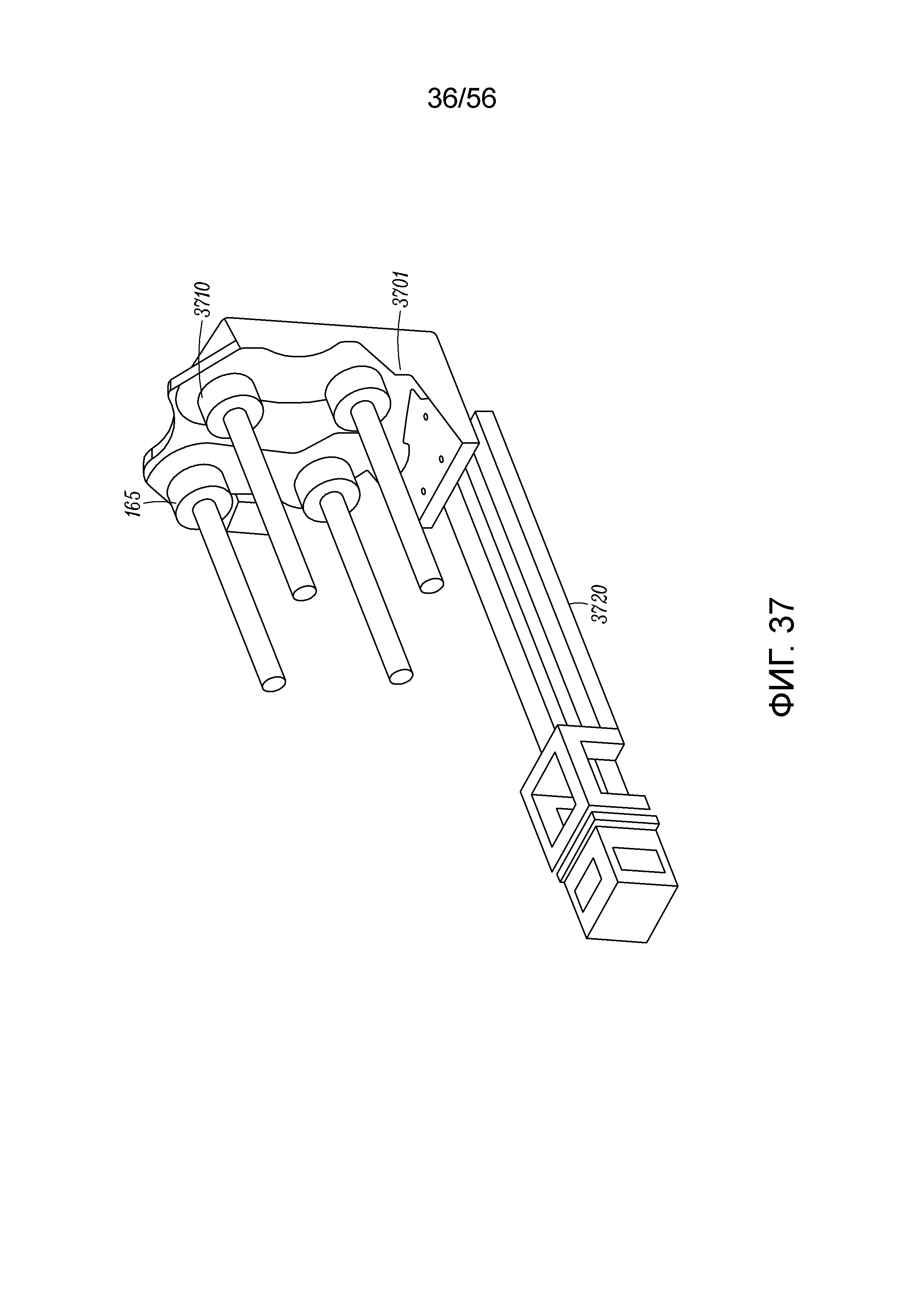

фиг. 37 показывает примерный держатель преформы в системе для получения оптического волокна;

фиг. 38 показывает альтернативный пример держателя преформы для системы для получения оптического волокна;

фиг. 39 показывает альтернативный пример держателя преформы для системы для получения оптического волокна;

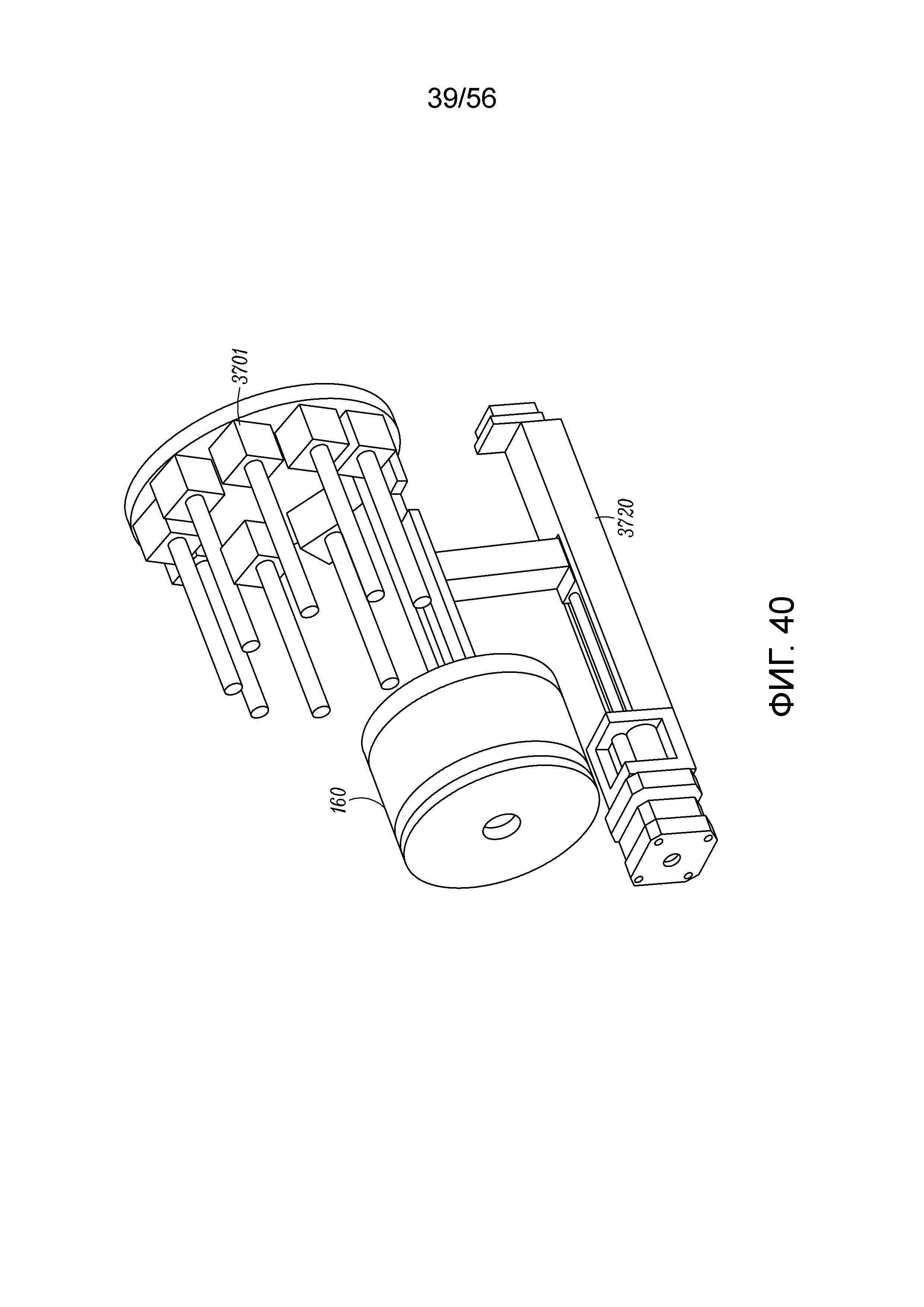

фиг. 40 показывает альтернативный пример держателя преформы для системы для получения оптического волокна;

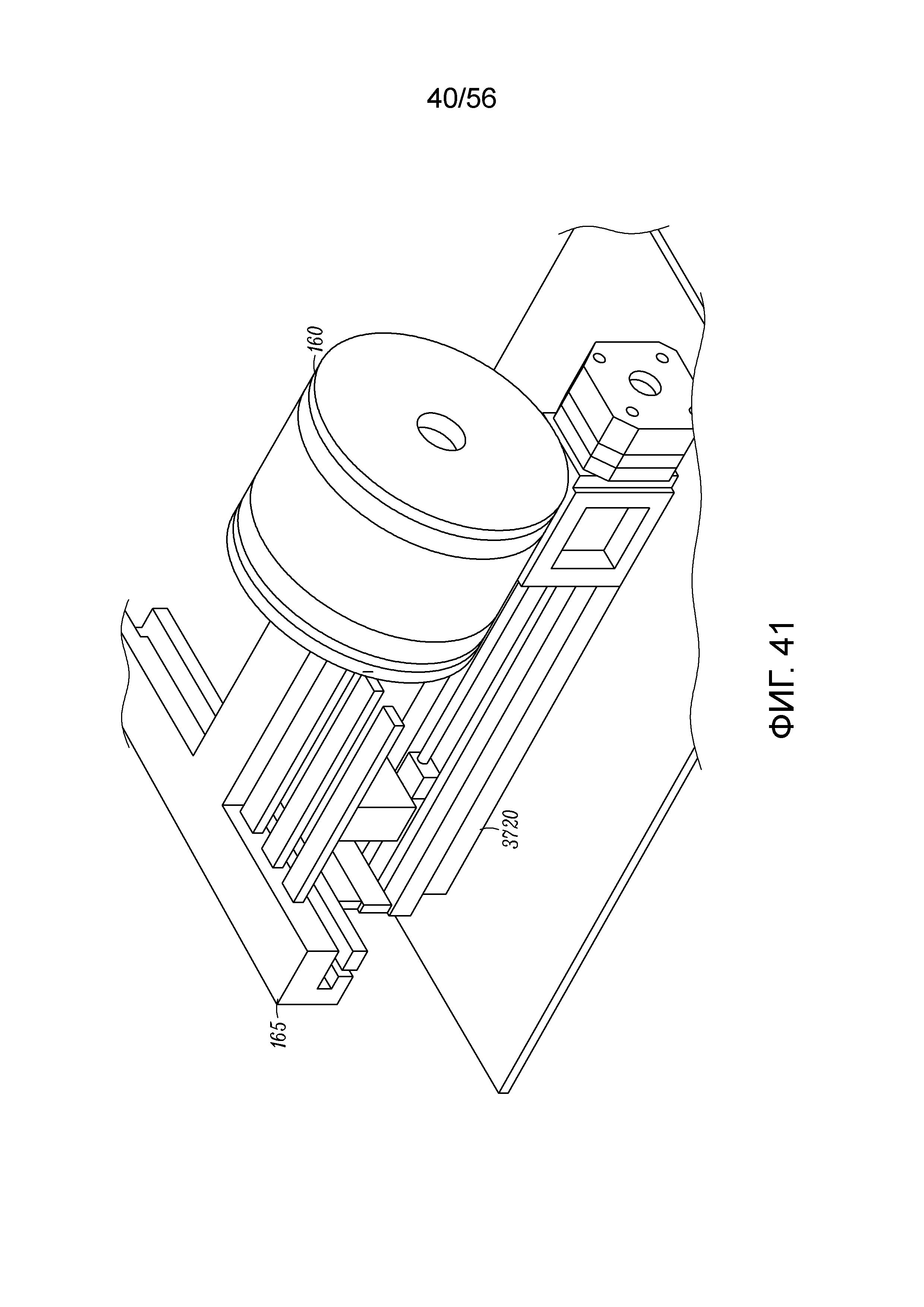

фиг. 41 показывает альтернативный пример держателя преформы для системы для получения оптического волокна;

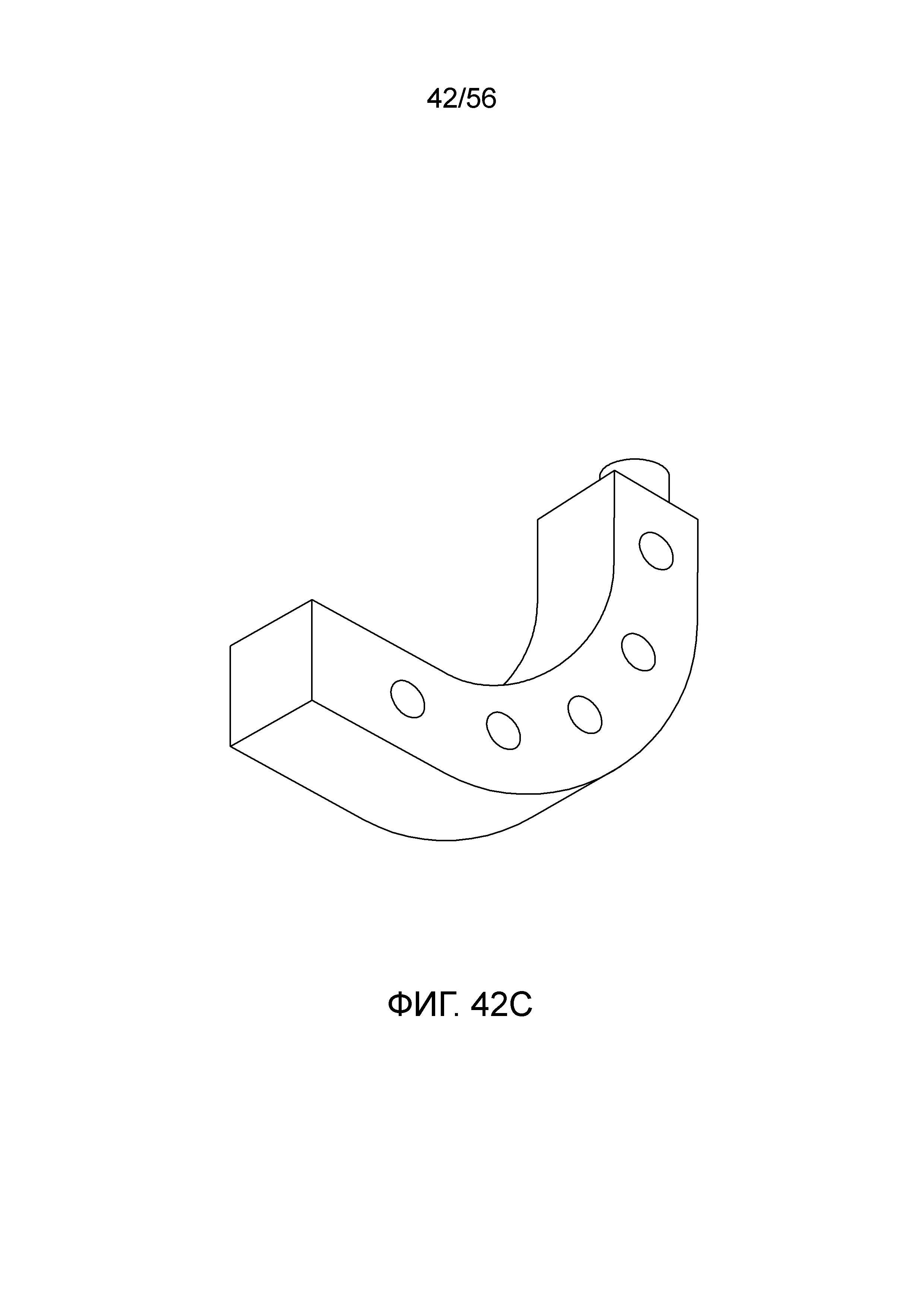

фиг. 42A-42C показывает примерную конструкцию блока перенаправления для системы для получения оптического волокна;

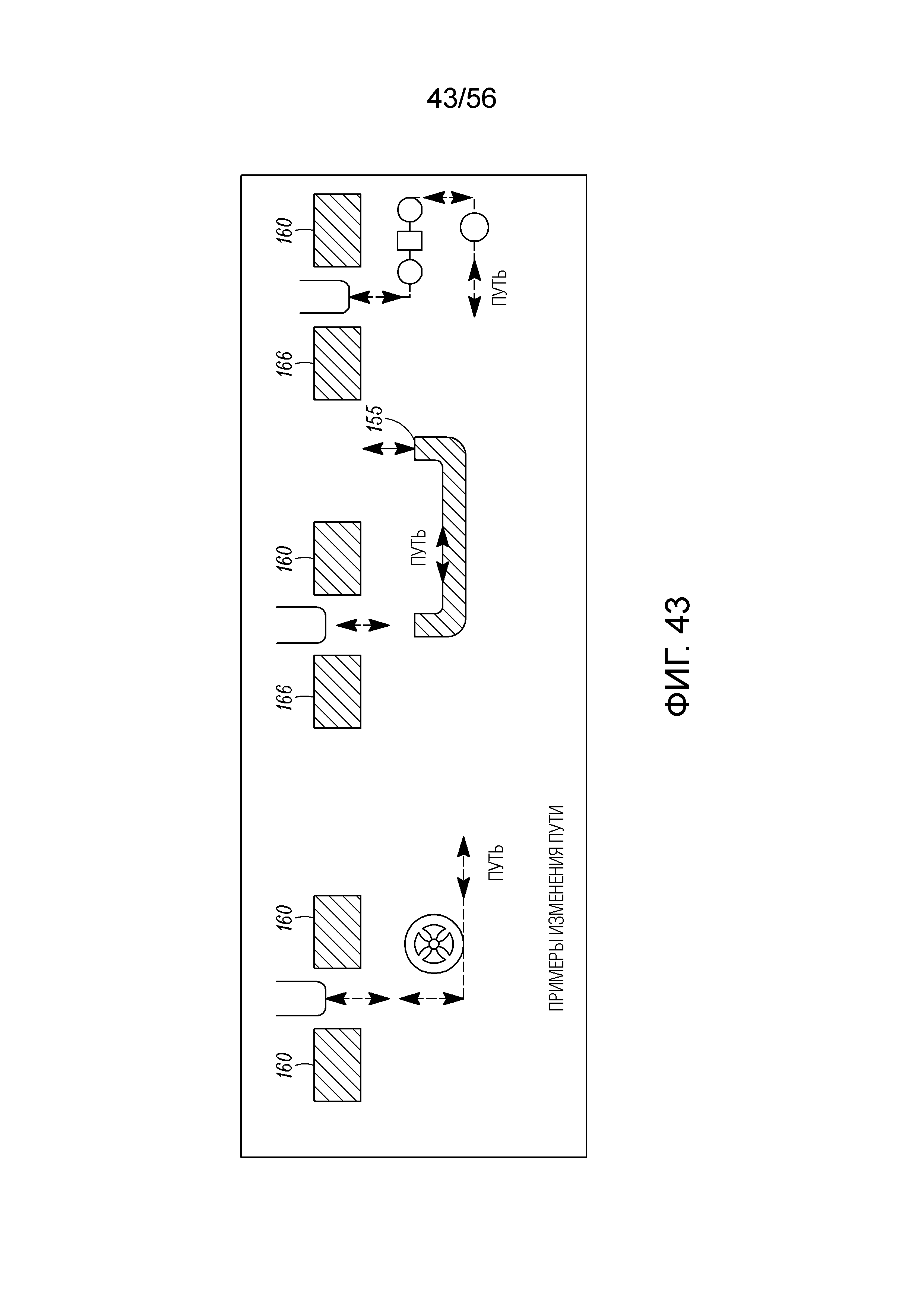

фиг. 43 показывает примеры изменения пути в системе для получения оптического волокна;

фиг. 43 показывает примеры собранных катушек для системы для получения оптического волокна;

фиг. 45A-45B показывают пример намоточного узла с блоком перенаправления для системы для получения оптического волокна;

фиг. 46A-46B показывают вариант осуществления собранных катушек для системы для получения оптического волокна;

фиг. 47 показывает поперечное сечение примерной катушки для системы для получения оптического волокна;

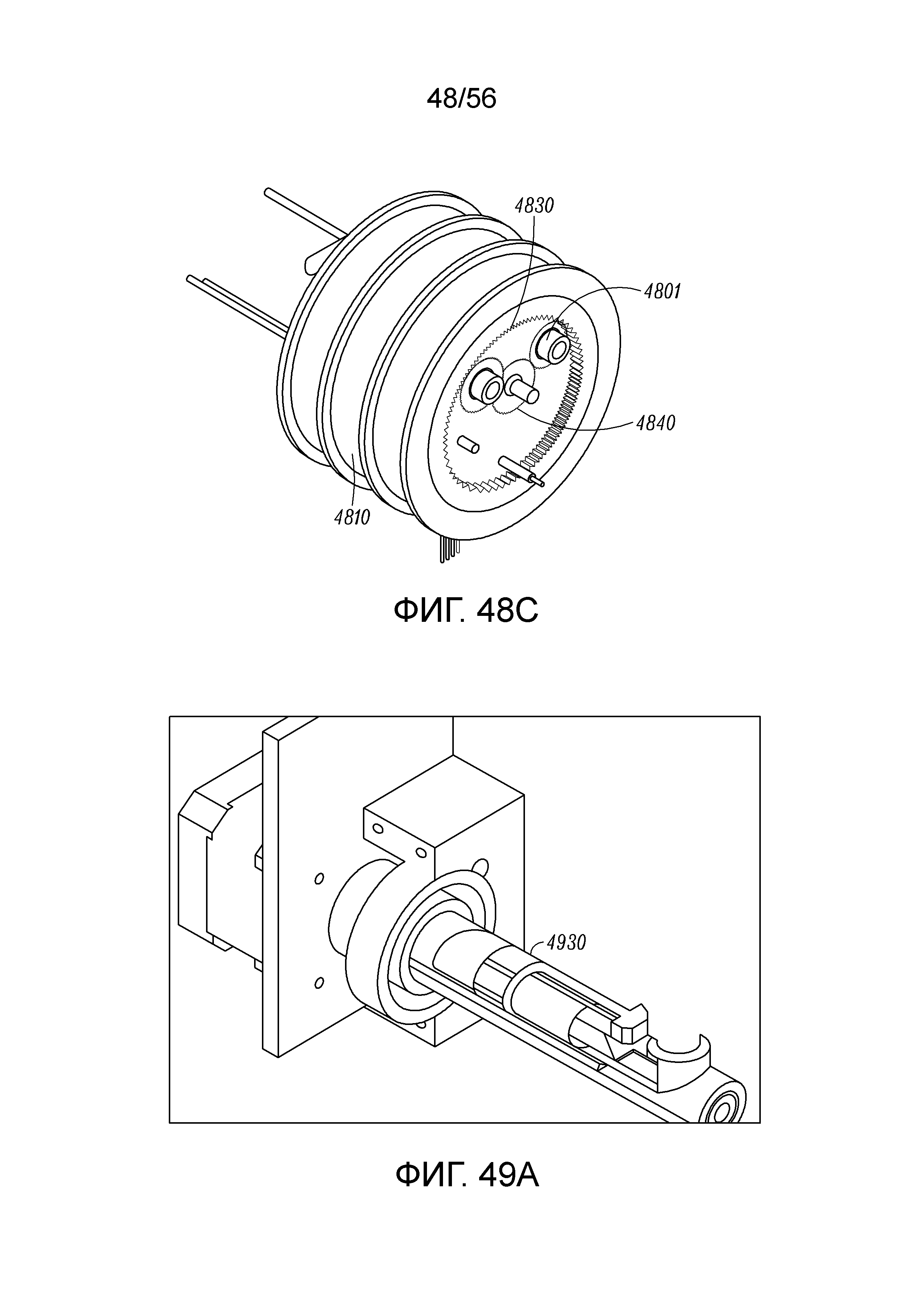

фиг. 48A-48C показывают примеры шпинделей с разными конструкциями зубчатой передачи для системы для получения оптического волокна;

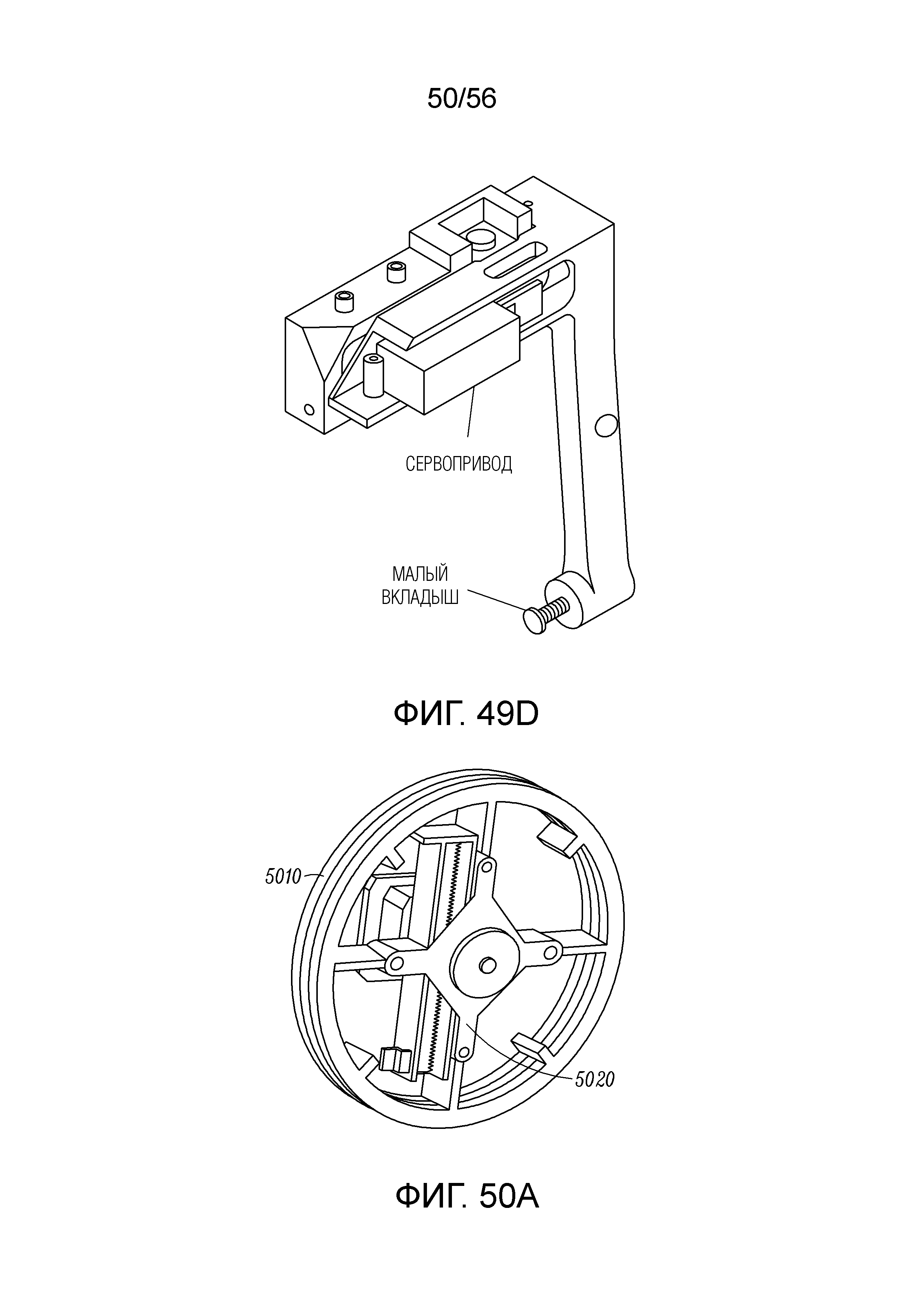

фиг. 49A-49D показывают примерный механизм захвата для системы для получения оптического волокна;

фиг. 50A-50C показывают примерный узел управления щипцами для системы для получения оптического волокна;

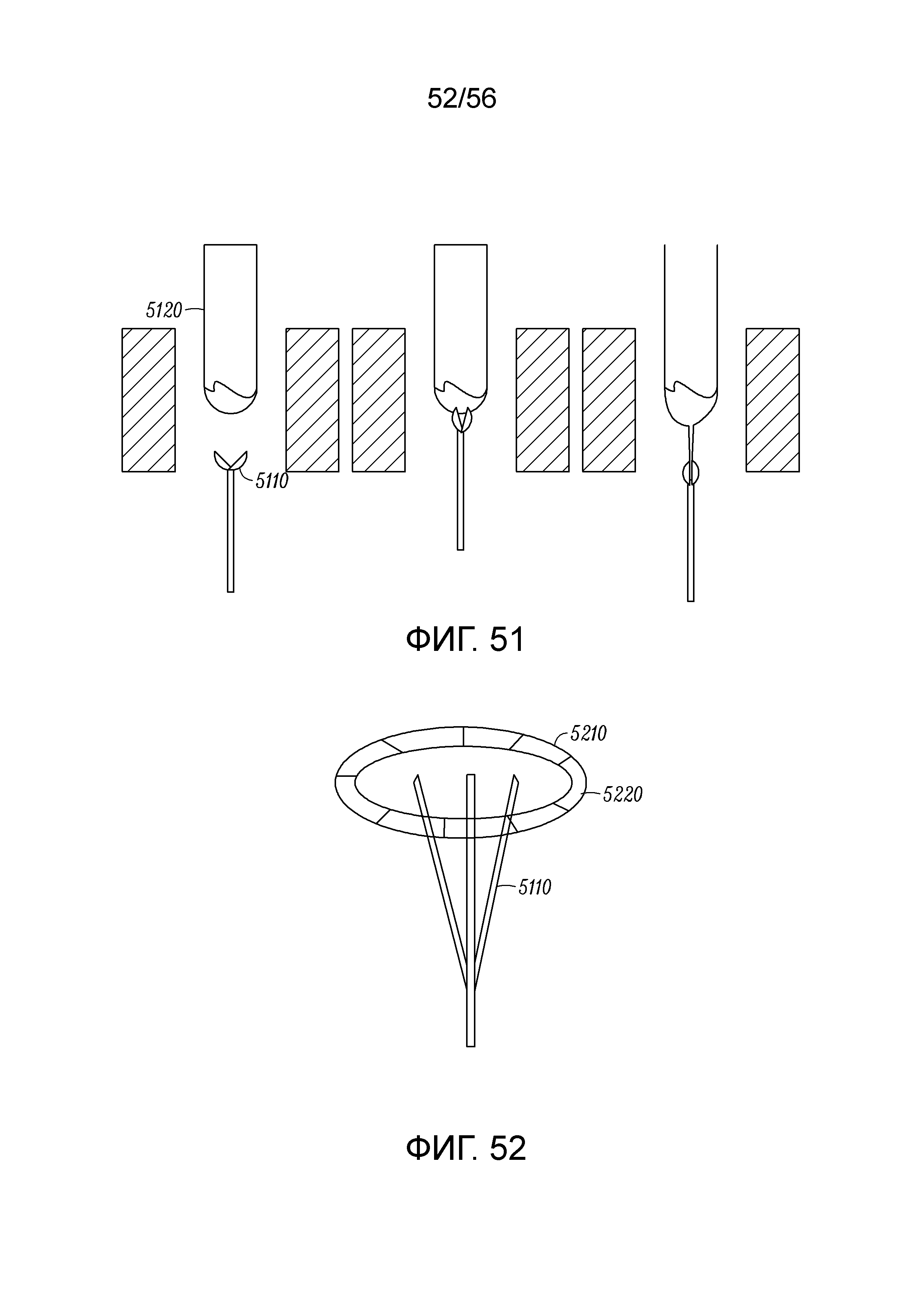

фиг. 51 показывает примерные этапы вытягивания волокна из преформы для системы для получения оптического волокна;

фиг. 52 показывает примерный механизм выравнивания при вытягивании волокна из преформы для системы для получения оптического волокна;

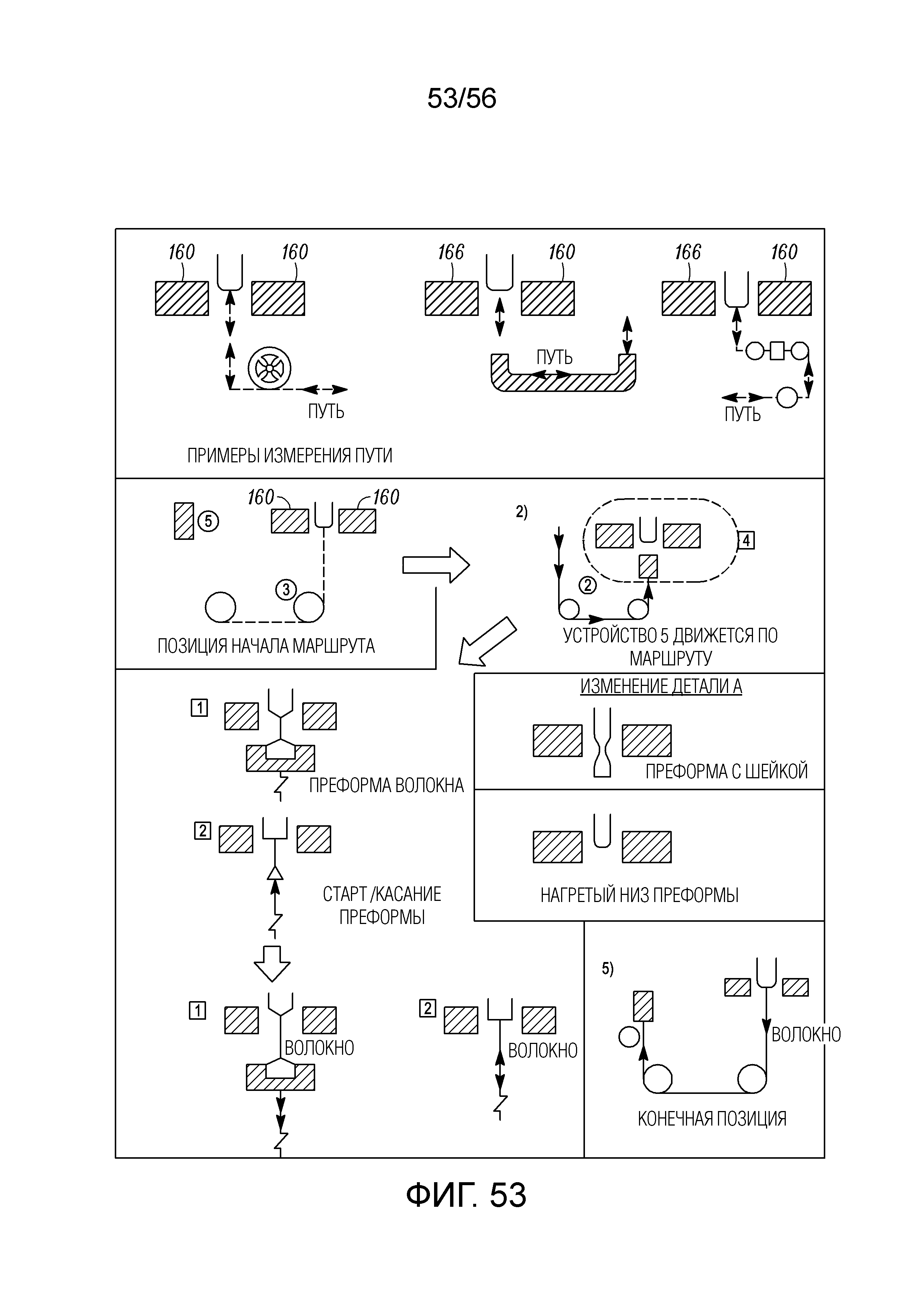

фиг. 53 показывает вариант осуществления объединенного узла двигателя и шпинделя для намотки волокна в системе для получения оптического волокна;

фиг. 54 показывает варианты осуществления конструкции щипцов в системе для получения оптического волокна;

фиг. 55 показывает варианты осуществления конструкции управления щипцами для инициирования вытягивания волокна из преформы для системы для получения оптического волокна; и

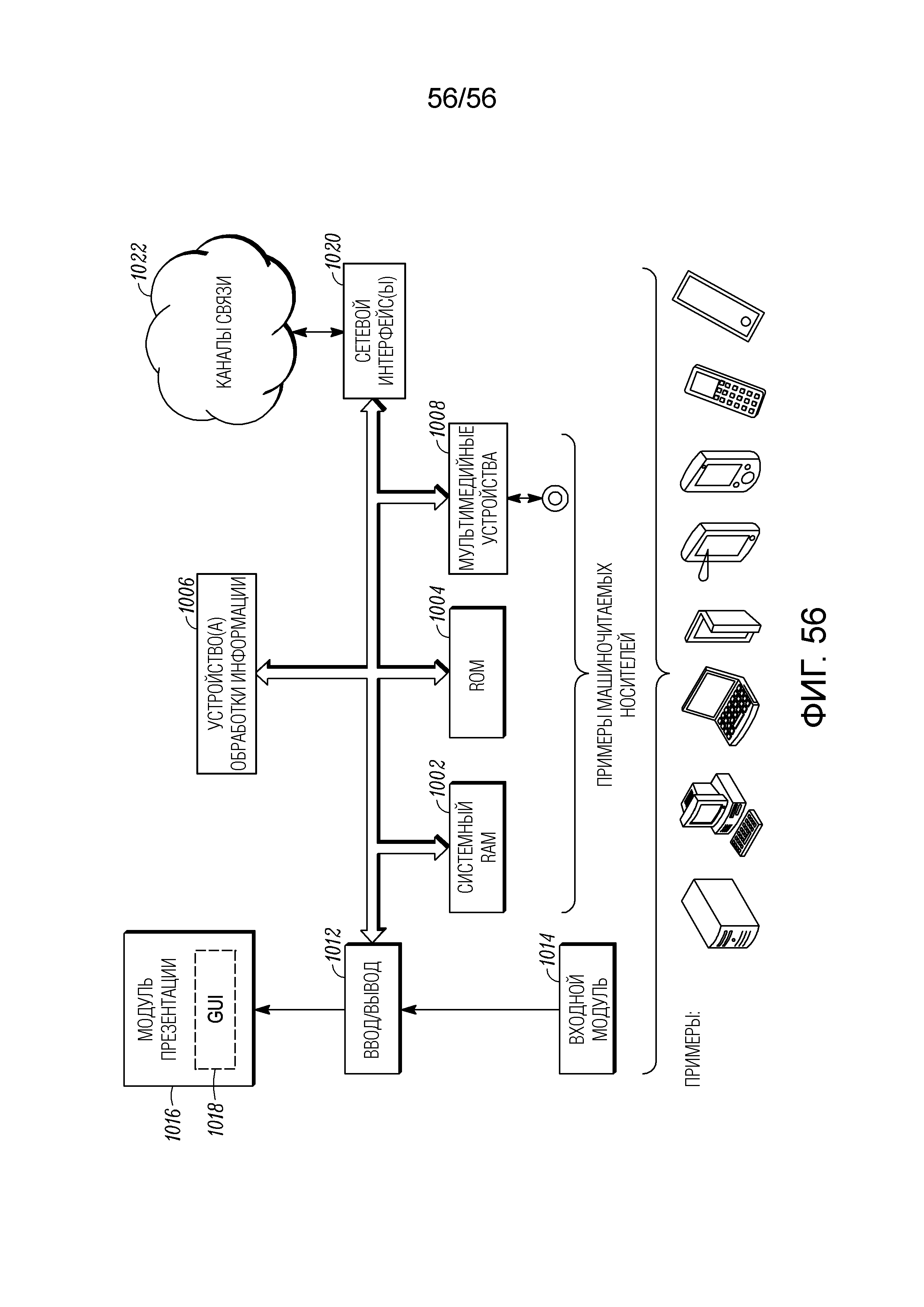

фиг. 56 показывает блок-схему, иллюстрирующую вычислительные функциональные средства технологической установки, которая может использоваться для реализации описанного изобретения.

Подробное описание

Варианты осуществления изобретения описываются в настоящем документе с обращением к прилагаемым фигурам, на которых одинаковые позиции используются на всех фигурах для обозначения аналогичных или эквивалентных элементов. Фигуры выполнены без соблюдения масштаба и приводятся просто для иллюстрации описываемых в настоящем документе аспектов. Некоторые из раскрытых аспектов описаны ниже для иллюстрации на неограничивающих примерах применения. Следует понимать, что многие конкретные детали, взаимосвязи и способы излагаются для обеспечения полного понимания вариантов осуществления, раскрытых в настоящем документе. Однако специалист в данной области техники легко поймет, что описанные варианты могут быть реализованы на практике без одной или нескольких конкретных деталей или другими способами. В других случаях хорошо известные структуры или операции подробно не показаны, чтобы не затруднять понимание излагаемых здесь аспектов. Варианты осуществления не ограничены проиллюстрированным порядком действий или событий, поскольку некоторые действия могут осуществляться в другом порядке и/или одновременно с другими действиями или событиями. Кроме того, не все проиллюстрированные действия или события требуются для реализации методологии в соответствии с изобретением.

Несмотря на то, что численные диапазоны и параметры, определяющие широкий охват, являются приблизительными, численные значения, приводимые в конкретных неограничивающих примерах, указываются как можно более точно. Однако любое численное значение по своей природе содержит некоторые ошибки, с неизбежностью вытекающие из стандартного отклонения, найденного при их соответствующих экспериментальных замерах. Кроме того, все описываемые здесь диапазоны следует понимать как включающие все без исключения входящие в них поддиапазоны. Например, диапазон "менее 10" может включать любые поддиапазоны между (и включая) минимальным значением ноль и максимальным значением 10, то есть все поддиапазоны с минимальным значением, больше или равным нулю, и максимальным значением, меньше или равным 10, например, от 1 до 4.

Фиг. 1 показывает функциональную схему системы для получения оптического волокна. Показана функциональная блок-схема системы 100 для получения оптического волокна. Можно предусмотреть множество первичных механизмов 140-165, централизованно управляемых электронными механизмами 105-120. Первичные механизмы могут включать, без ограничений, блок контроля окружающей среды 140, эндоскопическую катушку 145, катушку для волокна 150, блок перенаправления 155, печь 160 и держатель преформы 165. Управление может базироваться на данных, получаемых от по меньшей мере одного датчика, хотя, как описывается здесь, можно предусмотреть множество датчиков. Как показано, можно использовать множество датчиков 122-138. Такие датчики могут включать, без ограничений, датчик влажности 122, который связан с блоком контроля окружающей среды 140, датчик температуры 124, датчик давления 126, тензодатчик 128, связанный с катушкой для волокна 150 и блоком перенаправления 155, оптический датчик 130, также связанный с катушкой для волокна 150 и блоком перенаправления 155, оптический датчик 132, который связан с блоком перенаправления 155, датчик диаметра 134, датчик температуры 136 и акселерометр 138.

В одном варианте осуществления система 100 может в основном быть заключена в корпус 101, при этом получение оптического волокно может происходить внутри корпуса 101.

Некоторые электронные механизмы, такие как источник энергии 110, контроллер 115 и компьютер MIO 120, могут размещаться снаружи. Эти электронные механизмы могут также находиться и внутри, но их размещение снаружи может ограничить перегрев.

Корпус 101 может быть герметично закрыт, при этом внутренняя среда может контролироваться внутренним блоком контроля окружающей среды 140, который может получать данные от датчиков об окружающих условиях, например, но без ограничений, от датчика влажности 122. Блок контроля окружающей среды 140 может обеспечивать стабильную и чистую среду внутри корпуса. В одном варианте осуществления может проводиться мониторинг условий окружающей среды, например, но без ограничений, с использованием датчика температуры 124 и датчика давления 126. Данные о давлении и температуре могут собираться для справки. В одном варианте осуществления предписанные уровни давления и температуры могут запустить действия в аварийной ситуации. Как неограничивающий пример, слишком высокие окружающие температуры могут привести к остановке печи 160. Как неограничивающий пример, потеря давления может привести к остановке системы 100, при этом любые компоненты, которые перемещались во время операции, могут вернуться в положение фиксации или стационарное положение. Катушка для волокна 150 может содержать зажимной механизм 151, который может прикреплять волокно к катушке 150. В другом варианте осуществления подача питания на любой компонент может быть выключена. Пуск и останов системы 100 может производиться автономно на основе данных датчиков, которые предоставляются на вычислительные функциональные средства системы обработки данных, которая может использоваться для реализации описываемого здесь варианта осуществления, как дополнительно показано на фиг. 56, для работы системы 100.

Держатель преформы 165 может удерживать множество преформ, которые могут быть вводиться в печь 160, где преформа может нагреваться, а волокно может вытягиваться из нагретой преформы. Загрузка и выравнивание преформ могут частично контролироваться с использованием данных от акселерометра 138.

Датчик температуры 136 может отслеживать температуру в печи 160. В одном варианте осуществления предусмотрено несколько датчиков температуры 136, например, в виде матрицы датчиков, что позволяет более точно контролировать температуру в печи 160. Профиль температуры в печи 160 может позволить более эффективное вытягивание волокна из преформы. Температурный зонд 166 можно вставить в печь 160 между преформами, причем держатель преформы 165 может содержать температурный зонд 166, пригодный для многократного использования. Температурный зонд 166 может иметь физические свойства, близкие или такие же, как у печи, при этом температурный зонд 166 может проверять условия внутри печи.

В одном варианте осуществления до печи 160 можно разместить начальный режущий инструмент 182, причем этот начальный режущий инструмент 182 может отделять вытянутое волокно от остальной преформы. Дальше по технологической схеме может находиться второй режущий инструмент 174, который может отделять неправильное или низкокачественное волокно от собираемого волокна. В одном варианте осуществления второй режущий инструмент 174 может находиться вблизи сборника отходов 172, который может собирать бракованное волокно.

В одном варианте осуществления прижимные ролики 180 могут направлять щипцы (не показаны) в печь 160 для вытягивания волокна из преформы. Прижимные ролики 180 могут вести волокно в датчик диаметра 134 через начальную ирисовую диафрагму 178, которая может центрировать волокно в датчике диаметра 134. В одном варианте осуществления после датчика диаметра 134 может находиться вторичная ирисовая диафрагма 176, которая может центрировать волокно на выходе из датчика диаметра 134. В одном варианте осуществления волокно может проходить через оптический датчик 132, который может отслеживать качество волокна при его вытягивании.

Датчик диаметра 134 может быть установлен под печью, он используется для измерения диаметра волокна, когда оно выходит из печи. Этот датчик диаметра используется в контуре активного управления для контроля скорости вытяжки. Если диаметр неправильный, скорость вытяжки повышают или снижают, пока не будет достигнута скорость, обеспечивающая получение номинального диаметра.

Как показано на фиг. 3, ниже датчика диаметра может быть встроена система охлаждения для быстрого охлаждения волокна перед нанесением на него покрытия. В одном варианте осуществления перпендикулярно волокну можно разместить воздушный насос или вентилятор, который охлаждает волокно, пропуская над ним воздух. Можно также использовать безлопастные вентиляторы, чтобы направлять воздух вдоль длины волокна. В другом варианте осуществления для охлаждения волокна можно также, чтобы волокно касалось валков, создавая путь для стока тепла от волокна.

Волокно может также вытягиваться через блок перенаправления 155, который может подготавливать волокно для сбора. Волокно может вытягиваться через множество датчиков 130, 128, таких как второй оптический датчик 130 и тензодатчик 128. Тензодатчик 128 позволяет системе распознавать наличие обрыва волокна и позволяет контролировать параметры намотки, предоставляя данные от датчика на вычислительные функциональные средства системы обработки данных, как описано в связи с фиг. 56. Катушка для волокна 150 может собирать волокно, причем скорость вытяжки 190 может устанавливаться на основе данных датчика, которые подаются на вычислительные функциональные средства системы обработки данных. Неограничивающие примеры датчика включают, без ограничений, датчик диаметра 134, тензодатчик 128 или комбинацию нескольких датчиков. В одном варианте осуществления эндоскопическая катушка 145 может находиться вне катушки для волокна 150.

Фигура 2 показывает другую функциональную схему системы для получения оптического волокна. Как показано, предусмотрен держатель преформы 165, или удерживающее устройство. Держатель преформы 165 удерживает несколько преформ, а также по меньшей мере один датчик температуры 136. Затем он медленно подает преформы в печь 160, обеспечивая необходимый материал для создания волокон. Печь 160 применяется для размягчения стеклянных преформ. Температура может считываться с встроенных датчиков 136, и она активно контролируется, например, с помощью активного контроллера 210, чтобы обеспечить стабильные температурные условия. Таким образом, предусмотрен активный контроллер 210. Как обсуждалось выше, предусмотрен монитор, или датчик диаметра 134. Предусмотрено тяговое устройство 220, обеспечивающее тяговое усилие для вытягивания волокна из преформы. Предусмотрено устройство 230 для нанесения покрытия, например, но без ограничений, герметичная воронка 231 для нанесения покрытия поливом, чтобы наносить покрытие на образованное волокно. Кроме того, устройство 230 для нанесения покрытия может содержать ультрафиолетовую (УФ) отверждающую лампу 232, облегчающую отверждение нанесенного покрытие. Показано также, что устройство 230 для нанесения покрытия снабжено датчиками насоса 233.

Можно видеть также несколько следящих устройств, или датчиков, в том числе датчики температуры 136, датчик относительной влажности 240, видеокамеру 242, датчики насоса 233, датчики внешних сил 244 и датчики диаметра 134. Показаны также лампа230 для УФ-отверждения и баллон 246 для хранения азота. Он может находиться в корпусе 101 или вне корпуса. Если баллон находится вне корпуса 101, предусмотрена линия подачи через корпус 101.

Как подробнее поясняется дальше, механизм вытяжки может содержать по меньшей мере одно из шпинделя, тягового устройства и/или катушки. Этот механизм обеспечивает тяговое усилие, необходимое для вытягивания волокна из преформы, а также для наматывания образованного волокна в компактный резервуар, например, но без ограничений, катушку, которую затем можно снова размотать на Земле. Эти системы могут быть разделенными, что позволяет волокну проходить большие расстояния внутри корпуса перед намоткой. Далее, предусмотрено несколько подсистем, идентифицированных как подсистема пуска/останова, использующихся для вытягивания волокна из нагретой преформы без помощи силы тяготения, а также для контролируемой остановки процесса вытягивания. Описанные здесь процессор и активные контроллеры обеспечивают автономную систему пуска/останова.

Устройства отслеживания натяжения и диаметра могут представлять собой датчики, использующиеся для измерения натяжения в линии и диаметра образованного волокна, соответственно. Можно использовать датчики влажности, температуры и давления, для определения влагосодержания в частях на миллион (ppm), температуры и давления внутри контролируемой окружающей среды, соответственно. Можно использовать датчики внешних сил, например, но без ограничений, по меньшей мере один акселерометр, для измерения вибраций внутри системы, который могут влиять на качество волокна.

Как раскрывается в настоящем документе, вся система может содержаться в контролируемой окружающей среде, ограниченной корпусом. Внутри корпуса может использоваться благородный газ высокой чистоты.

Для записи и передачи данных от процесса, а также для сообщения с автоматизированными системами используются средства связи (или команды) и обработки управляющих данных (CD&H).

Электронные подсистемы или подсистемы питания используются для управления параметрами электропитания от космической станции, а также для контроля всех разных подсистем.

Тепловая подсистема содержит подсистемы, необходимые для охлаждения внутренней и внешней частей системы. Кроме того, конструкция и механизмы обеспечивают структуру, включающую окружающую среду и другие подсистемы, вместе с необходимыми механизмами для их функционирования.

В качестве неограничивающего примера, описываемая здесь система запускается с Земли на МКС в конструктивном исполнении, требуемом для транспортно-складских паллет Express Rack. Эта конструкция герметизирована, чтобы предотвратить проникновение влаги в систему, и заполнена сухой средой. Эта среда может поддерживаться газовым насосом, прокачивающим воздух через высокоэффективный воздушный фильтр (HEPA-фильтр), сажевый фильтр и молекулярное сито, или другими формами контроля окружающей среды (например, закачивание свежего азота снаружи).

Таким образом, процесс сводится к тому, что берут преформу ZBLAN большого диаметра, эту преформу нагревают, пока она не перейдет в вязкое состояние, и затем прикладывают натяжение к концу этой преформы. Это натяжение вызывается уменьшение диаметра сечения преформы с образованием "шейки". Из этой шейки можно вытянуть малое волокно и прикрепить его к катушке. Изменяя скорость намотки, можно регулировать диаметр волокна. Затем системы покрытия могут нанести полимерный слой на стекло, позволяя ему гнуться без разлома поверхностных трещин. Обычно гравитация облегчает процесс, автоматически позволяя образование шейки, так как вес нижней части преформы вызывает естественное опускание нагретой преформы.

На фиг. 3 показана другая функциональная схема системы для получения оптического волокна. Как можно видеть, предусмотрен держатель преформы. Материал преформы подается на датчик положения дозатора, снабженный регулятором скорости подачи и дозатором 310 преформы. Материал преформы подается в печь 160. У печи 160 предусмотрен датчик температуры 136. В этом варианте осуществления показано охлаждающее устройство 320, таким образом, оптическое волокно вытягивается из печи и проводится через охлаждающее устройство. У шпинделя 330, через который тянется оптическое волокно, предусмотрен регулятор 330 скорости вытяжки. Показан тензодатчик 128 для измерения натяжения оптического волокна после прохождения через шпиндель 330. Показан регулятор 340 скорости намотки, сообщающийся с катушкой 150. Показан датчик диаметра 134. Можно также видеть, что регулятор скорости вытяжки, регулятор скорости подачи и регулятор скорости намотки сообщаются с датчиком диаметра. Хотя это не показано, можно предусмотреть контроллер для использования данных, полученных от датчика диаметра, для установки скорости регулятором скорости подачи, регулятором скорости вытяжки и регулятором скорости намотки. Показан также электронный блок управления (ECU) 140 вместе с датчиком влажности и датчиком температуры.

На фигурах 4A-4D показаны различные виды примерной конструкции корпуса 101 системы для получения оптического волокна.

Далее, на фигурах 5A-5B показаны в частично открытом виде примеры осуществления конструкции корпуса 101 системы для получения оптического волокна.

На фиг. 6 показан вид сбоку примерной конструкции корпуса системы для получения оптического волокна. Конструкция 101 имеет две части: верхняя приваренная оболочка 610 со съемной левой стенкой 620 и нижняя пластина 630. Компоненты, описываемые в настоящем документе, могут быть состыкованы с верхней оболочкой 610 на внутренней стенке. В одном варианте осуществления описываемые здесь компоненты полностью отделены друг от друга. Описываемые здесь тяговые подсистемы могут быть установлены на нижней плите 630 для простоты сборки. Тяговый узел может находиться в герметично закрытой сухой среде азота.

Обратимся к фиг. 7, на которой показан вид в перспективе примерной системы 500 для получения оптического волокна. Система 500 может содержать электронику 525, которая может находиться снаружи герметично закрытого корпуса 101. В некоторых вариантах система 500 может содержать блок 530 контроля окружающей среды, который может поддерживать стабильную и чистую окружающую среду.

На фиг. 8 показан вид в перспективе примерной системы для получения оптического волокна. Держатель преформы может иметь конструкцию барабанного типа, которая несет щуп датчика температуры, а также несколько предварительно покрытых преформ. Они движутся в печь вдоль линейной оси. Из печи волокно проводится эндоскопическими щипцами через датчик диаметра, затем через намоточную систему. Кроме того, показаны также блок контроля окружающей среды и блок бортовой радиоэлектронной аппаратуры, причем первый ответственен за поддержание низкой влажности, а последний за поддержание электронных плат в охлаждаемой среде. Эндоскопические щипцы могут управляться автономно по меньшей мере одним контроллером, описываемым здесь, причем контроллер получает данные от по меньшей мере одного датчика из описанных здесь датчиков, чтобы предоставить информацию, позволяющую автономные операции.

Как дополнительно показано на фиг. 9, держатель преформы может иметь конструкцию твердого барабана, которая несет щуп 136 датчика температуры, а также несколько заранее покрытых преформ. Они движутся в печь 160 вдоль линейной оси. Из печи 160 волокно проводится эндоскопическими щипцами через датчик диаметра 134, затем через намоточную систему 150. Кроме того, показаны также блок 140 контроля окружающей среды и блок бортовой радиоэлектронной аппаратуры, причем первый ответственен за поддержание низкой влажности, а последний за поддержание электронных плат в охлаждаемой среде.

Обратимся теперь к фиг. 9, на которой показан вид в перспективе примерной системы для получения оптического волокна с устройством вытягивания. В некоторых вариантах система может включать в себя держатель преформы, который может нести множество преформ и по меньшей мере один температурный зонд 136. В некоторых вариантах держатель преформ не содержит температурного зонда. Держатель преформ может попеременно вставлять в печь 160 преформу и температурный зонд. Волокно может вытягиваться из расплавленной преформы и направляться в датчик диаметра, такой как лазерный сканер, который может отслеживать диаметр вытянутого волокна. Когда волокно достигает целевого диаметра, некачественное волокно можно отсоединить и выбросить в сборник отходов, а волокно, отвечающее параметрам по диаметру, можно направить на блок 155 перенаправления волокна, который может направить волокно на катушку.

На фиг. 10 показан пример держателя преформы для системы для получения оптического волокна. В некоторых вариантах держатель преформы может содержать барабан, установленный на высокоточный шаговый двигатель, который может быть установлен на линейной оси. В некоторых вариантах осуществления держатель преформы может содержать температурный зонд, который может вводиться в печь между преформами, что может обеспечить постоянный температурный профиль в печи.

На фиг. 11 показан примерный микрометр 1201для системы для получения оптического волокна. В некоторых вариантах лазерный сканер, такой как высокоточный сканер Aeroel XLS13XY/480, может измерять одновременно диаметр и концентричность. В некоторых вариантах осуществления, например, там, где система может подвергаться сильным вибрациям, микрометр можно прикрепить к корпусу, чтобы ограничить перемещение.

Печь 160 используется для создания нагретой среды для преформы или материала преформы. Эта среда будет уменьшать вязкость преформы в некоторых сечениях, позволяя вытягивать преформу в волокно. Печь 160 может быть цилиндрической с отверстием на верхней, или первой стороне печи 160, позволяющим ввести преформу, и отверстием на нижней, или второй, стороне, позволяющим протягивать образованное волокно к намоточной системе.

Печь 16- может иметь несколько возможных конструкций. В современной базовой конфигурации это цилиндрический элемент из нержавеющей стали с вставленными нагревательными патронами, которые настраиваются с помощью активного контура обратной связи с ПИД-регулятором. В одном варианте осуществления печь 160 может содержать нить накала или калильную трубку, которые могут иметь разные режимы нагрева в зависимости от количества витков нити в заданном объеме, или может обогреваться с использованием радиационных методов с очень горячими локализованными элементами.

Далее, указанная печь может иметь встроенную систему, такую, чтобы окружающий воздух мог втягиваться внутрь, нагреваться и нагнетаться в печь для создания температурного профиля, подобного тому, какой создается на Земле. Воздушный насос, вентиляторы и необходимые для этого параметры являются предметом исследований.

Обратимся теперь к фигурам 12A-12C, на которых показаны виды в перспективе примерной печи для системы для получения оптического волокна. В некоторых вариантах основание 1220 печи может содержать алюминий. В некоторых вариантах осуществления нагревательный элемент 1230 может быть установлен между двумя графитовыми изоляционными прокладками 1235, 1236, которые могут удерживать нагревательный элемент на месте, не проводя тепло. В некоторых вариантах осуществления на печь может быть установлена ирисовая диафрагма 1240.

На фиг. 13A показан вид снаружи примерной печи для системы для получения оптического волокна.

На фиг. 13B показан внутренний вид примерной печи 160 для системы для получения оптического волокна. Показан нагревательный элемент 1230. Как неограничивающий пример, нагревательный элемент может быть выполнен из латуни или другого металла или материала, например, но без ограничений, из керамического материала. Показана трубка, например, но без ограничений, кварцевая трубка 1320, для удаления выделений из нагретательного элемента. Можно также видеть направляющий штырь и винты 1310. Показан корпус 1330. Корпус 1330 может представлять собой, например, но без ограничений, рубашку из нержавеющей стали.

Печь 160 может применяться для нагрева преформы, чтобы из нее можно было вытягивать волокно. Как неограничивающий пример, печь 160 может содержать элемент из нержавеющей стали, нагреваемый 4 нагревательными патронами, и, в неограничивающем варианте осуществления, в печи может иметься несколько, например, но без ограничений, до 4, резистивных температурных датчиков (RTD) в целях использования пропорционально-интегрально-дифференциального регулирования (ПИД) температуры. Этот элемент может быть окружен рубашкой из нержавеющей стали, с воздухом или газом в качестве изоляции между нагревательным элементом и наружной рубашкой. Нагревательный элемент крепится к рубашке с использованием изоляционных прокладок или винтов. Затем рубашка крепится на металлическое основание, которое прикручивается болтами к нижней плите конструкции.

Как показано на фигурах, печь 160 может иметь множество конструкций. В одном варианте осуществления предусмотрен цилиндрический элемент из нержавеющей стали с вставленными нагревательными патронами, которые управляются с использованием активного контура ПИД-регулирования. Может также иметься кварцевая трубка 1320, чтобы выделения из стального элемента не влияли на нагретую преформу. В другом неограничивающем варианте осуществления печь 160 может содержать нить накала или калильную трубку, которые имеют разные варианты нагрева в зависимости от количества витков нити в заданном объеме, или печь нагревается посредством радиационных методов с очень горячими локализованными элементами.

В некоторых вариантах печь 160 может содержать прозрачный материал, причем видимой может быть по меньшей мере часть внутреннего объема печи. Видимый внутренний объем может обеспечить точное начальное вытягивание волокна из преформы в горячей точке, где преформа находится при температуре плавления или в расплавленной форме. В некоторых вариантах осуществления, например, в условиях микрогравитации, щипцы могут вставляться или касаться поверхности расплавленной преформы для инициирования вытягивания волокна. Использование горячей точки для инициирования вытягивания волокна может уменьшить потери волокна, которые могут возникнуть при использовании других способов вытягивания. Как неограничивающий пример, когда преформа содержит одноразовый наконечник, любая часть, прикрепленная к этому наконечнику, будет потрачена впустую. В некоторых вариантах внутренняя геометрическая форма печи 160 может изменяться, причем изменение может позволить обеспечить заданный температурный профиль в печи.

В одном варианте осуществления горячая точка может быть определена путем направления источника света через преформу и измерения света на его выходе из преформы. Нижняя часть преформы может быть снабжена рисунком, причем этот рисунок может меняться, когда преформа плавится. Когда рисунок изменятся, могут искажаться одно или оба из тени и света. Рисунок может представлять собой оттиски на поверхности преформы, или поверхность может быть покрыта рисунком, например, из политетрафторэтилена (PTFE).

В одном варианте осуществления щипцы могут вытягивать волокно из преформы в заданном положении внутри печи. Как неограничивающий пример, одно или оба из температурного зонда или датчиков температуры могут указывать внутренний температурный профиль печи. Целевое место вытягивания в печи может определяться на основе профиля температуры, свойств материала преформы и скорости введения преформы. При начальном вытягивании волокна оно может вытягиваться из печи в микрометр, который может измерить диаметр волокна. Скорость ввода можно корректировать в течение всего процесса вытяжки для достижения и сохранения целевого диаметра волокна.

В некоторых вариантах печь может содержать нагревательный сердечник и изолирующую часть, которая может ограничивать нагревание окружающей среды. Изолирующая часть может содержать корпус и изоляционный материал или механизм. Например, изолирующая часть может предусматривать циркуляцию воздуха. Далее, указанная печь может иметь встроенную систему, такую что окружающий воздух может втягиваться внутрь, нагреваться и нагнетаться в печь для создания температурного профиля, подобного тому, какой создается на Земле. Воздушный насос, вентиляторы и необходимые для этого параметры являются предметом исследований.

Со временем внутренняя часть нагревательного сердечника может корродировать, волокно может образовываться на поверхности, или может произойти общее повреждение. В некоторых вариантах, где система может быть доступной, нагревательный сердечник может быть сменным. Сменный сердечник позволяет расширенное использование системы без необходимости капитального ремонта. В некоторых вариантах осуществления нагревательный сердечник можно заменять автоматизировано или вручную. Сменные нагревательные сердечники могут поставляться вместе с системой, при этом нагревательные сердечники можно заменять без необходимости отдельного запуска. Сменные нагревательные сердечники могут доставляться с Земли партиями по необходимости или до возникновения необходимости, что обеспечивает непрерывную работу системы.

Температурный диапазон в печи может отличаться для разных типов преформ, например, разных типов стекла или разных покрытий. В некоторых вариантах температурный диапазон можно корректировать. В некоторых вариантах печь может быть рассчитана для конкретного типа стекла, такого как ZBLAN, который имеет более низкую температуру плавления, чем другие стандартные материалы для оптоволокна. В некоторых вариантах осуществления нагревательный сердечник или печь могут быть взаимозаменяемыми, что может позволить изменять тип стекла или размер преформы без необходимости в совершенно новой системе.

На фиг. 14 показан примерный держатель преформы, установленный в примерной печи для системы для получения оптического волокна. В некоторых вариантах сбоку печи могут быть встроены подушки (например, подушки из пеноматериала, резиновые подушки), чтобы удерживать преформы во время запуска. Преформы могут находиться в этих подушках, чтобы предотвратить повреждения от вибраций во время запуска.

Обратимся теперь к фиг. 15, на которой показан примерный блок перенаправления для сбора волокна в системе для получения оптического волокна. В некоторых вариантах блок перенаправления может представлять собой компактную версию цельных колес, причем оба механизма перенаправления могут перемещаться независимо. Один, направленный к катушке, может поступательно перемещать волокно вдоль намотки и может включать в себя цельное колесо и тензодатчик. Другой, направленный к печи, может перемещаться для обеспечения удаления отходов.

На фигурах 16A-16B показан примерный намоточный механизм для сбора волокна в системе для получения оптического волокна. Фиг. 16А показывает компонент катушки без кожуха. В некоторых вариантах осуществления катушка 150 может содержать встроенный двигатель постоянного тока и коробку передач 128. Можно использовать пассивный зажим для захвата волокна вниз к катушке. Например, число оборотов в минуту может быть всегда меньше 50, чтобы снизить вероятность обрыва волокна.

На фиг. 17 показан пример намоточного механизма для сбора волокна в системе для получения оптического волокна.

Обратимся теперь к фиг. 18, на которой показан примерный намоточный механизм с зажимом для сбора волокна в системе для получения оптического волокна. Катушка 150 может использовать зажим, пружины и небольшой магнит для инициализации зажима волокна. Сервомеханизм 1810 может перемещать магнит вниз, входить в контакт с зажимом и подтягивать. Волокно может вытягиваться ниже зажима. Сервомеханизм может тянуть дальше, разрывая соединение между магнитом и зажимом. Пружина может опустить зажим на волокно и зафиксировать его.

На фиг. 19 показан вид в перспективе примерной системы для получения оптического волокна с системами пуска/останова.

"Подсистема пуска/останова" 1901 является общим названием для начала процесса вытягивания, а также его завершения. Подсистема 1901 работает согласованно с подсистемами намотки. Система 1901 начинает процесс образования шейки на преформе, как описано в настоящем документе, либо выдвигая вперед ее расплавленный конец, либо вытягивая большой участок нижней части. После образования шейки отходы можно выбросить, и подсистема используется для протягивания волокна через всю систему, в итоге с закреплением волокна на катушке. Для этого процесса можно использовать несколько разных тяговых устройств, узлов резки и ирисовых диафрагм.

Предусмотрен механизм захвата, который вставляется в закрепленный держатель на преформе. Захват вставляется в преформу после того, как преформа введена в горячую точку, и прикладывает постоянную силу, имитирующую силу тяжести 1G, т.е. силу притяжения Земли. Затем захват может вытянуть нижний кусок материала и отойти на место, а затем отрезать остаток от основной пряди волокна. В этом случае можно предусмотреть ирисовые диафрагмы и прижимные ролики 180 для охвата по окружности пряди волокна, вводя волокно в сборник отходов до тех пор, пока оно не будет иметь подходящий размер, чтобы проводиться через остальную часть системы. Эндоскопические щипцы простираются, начиная сзади катушки, через зажим и два блока перенаправления (хотя можно использовать и единственный блок перенаправления) и захватывают конец отрезанного волокна, которое было вытянуто из преформы. Затем щипцы тянут это волокно назад через систему и к катушке, где волокно прикрепляется. Затем можно начать вытяжку волокна.

Чтобы остановить вытяжку, прекращают подачу преформы и волокно либо отрезают, либо позволяют ему оторваться у шейки. Катушка продолжает тянуть это незакрепленное волокно через систему, где оно окончательно закрепляется на катушке для безопасного хранения до вхождения в атмосферу при возвращении волокна на Землю для использования.

Обратимся теперь к фиг. 20А-20B, где показан вид в перспективе примерной системы для получения оптического волокна с системами пуска/останова. Множество 180 прижимных роликов может использоваться для захвата волокна и доведения его до желаемого диаметра перед протягиванием через систему. Без этого множества роликов можно обойтись на основании испытаний, в зависимости от чувствительности волокна к изгибу, а также от размера волокна при извлечении из печи. Как показано на фиг. 20B, можно также предусмотреть крышку 2010.

На фиг. 21А-21С показан примерный центрирующий механизм 2101 в системе для получения оптического волокна. Можно использовать ирисовую диафрагму 2110 для центрирования волокна в процессе пуска/останова. В некоторых вариантах ирисовая диафрагма 2110 может содержать сервомеханизм и механически обработанные детали 2120, которые могут вставляться друг в друга при центрировании волокна. Как показано на фиг. 21В-21С, можно предусмотреть покрытие 2130 для окружения компонентов, связанных с ирисовой диафрагмой.

На фиг. 22 показан примерный механизм 2201 резки волокна со сборником отходов 2210 в системе для получения оптического волокна. В некоторых вариантах струнное устройство резки может представлять собой нагретую нихромовую проволоку, которая может перерезать волокно. Режущий механизм 2201 может использоваться в конце процесса, а также на некоторых этапах в начале процесса. Можно использовать сборник отходов 2210 для хранения бракованного волокна и для вмещения больших "капель" преформы. Можно использовать вентилятор, чтобы гарантировать, что все отходы всасываются в дно контейнера.

Обратимся к фиг. 23А-23В, на которой показан примерный эндоскопический намоточный механизм в системе для получения оптического волокна. Эндоскопическая катушка может удерживать и контролировать открывание и закрывание щипцов. В некоторых вариантах эндоскопическая катушка 2301 может находиться за намоточным механизмом, и эндоскопическая катушка 2301 может подавать щипцы через систему туда, где она может высвободить волокно на намоточный механизм.

На фиг. 24 показан примерный захватывающий механизм 2501 для инициирования вытяжки из преформы в системе для получения оптического волокна. Можно использовать захватывающее приспособление 2510 для вставки в заранее прикрепленные зажимы на преформе. Захват 2510 можно также назвать силовым датчиком, так как он создает гравитацию 1G для инициирования вытягивания оптического волокна из материала преформы. Захватывающий механизм может содержать небольшой динамометрический датчик, чтобы гарантировать, что сила останется в допустимых пределах. В некоторых вариантах захватывающее устройство может прокалывать кончик вязкой преформы, при этом вытягивание прокола может инициировать вытяжку волокна.

На фиг. 25 показан вид в перспективе примерной системы для получения оптического волокна с отмеченным примерным захватывающим механизмом 2501. Захват 2510 может быть удален с пути, чтобы обеспечить возможность перемещения блока перенаправления волокна на место, что также может позволить добавить остаточные капли в сборник отходов.

Описанная здесь система герметично изолирована, чтобы предотвратить попадание влаги, и наполнена сухой средой. Эту среду можно поддерживать с помощью газового насоса, прокачивающего воздух через высокоэффективный воздушный фильтр (HEPA), сажевый фильтр и молекулярное сито, или с помощью других форм контроля окружающей среды, таких как закачка свежего азота снаружи.

В некоторых вариантах осуществления система может содержать электронный блок контроля окружающей среды (ECU 140). Блок ECU 140 используется для поддержания среды, когда операция вытягивания не производится. Блок ECU 140 использует фильтры для удаления частиц, летучих веществ и влаги из атмосферы инертного газа внутри среды. В одном варианте осуществления блок ECU 140 может использовать вентилятор для всасывания воздуха через фильтр, например, но без ограничений, HEPA-фильтр и активированный уголь. Этот воздух затем пропускается через молекулярное сито. Молекулярное сито может иметь перегородки для создания длинного пути потока через сито. Таким образом, окружающая среда может быть полностью очищена, включая отфильтровывание воды.

Блок ECU 140 может активироваться периодически, например, во время работы печи. В некоторых вариантах осуществления, например, там, где запас материалов может пополняться, система может работать в непрерывном режиме. Блок ECU 140 может работать периодически, может работать непрерывно или в зависимости от контролируемых условий.

В некоторых вариантах блок ECU 140 может поддерживать среду в соответствии с заданными параметрами состояния. Блок ECU 140 может содержать фильтр и вентилятор, который может втягивать воздух в фильтр. Фильтр может содержать, например, но без ограничений, одно или более из HEPA-фильтра, угля, специальной керамики или молекулярных сит. В некоторых вариантах площадь поверхности можно увеличить за счет использования перегородок или трубной системы. Трубная система обеспечивает адаптацию ECU 140 к нестандартным формам и устанавливается между компонентами в системе. Блок ECU 140 может содержать пассивные и активные компоненты. Например, вентилятор может втягивать воздух через ECU 140, когда система активна, например, когда печь включена, или волокно сматывается на катушку. Блок ECU 140 может пассивно фильтровать воздух, когда система не работает, а отдельное циркуляционное устройство, такое как вентилятор, может собирать мусор от предыдущей вытяжки волокна.

В некоторых вариантах осуществления блок ECU 140 может быть сменным, например, там, где система доступна. Там, где система может открываться и становиться доступной, блок ECU 140 можно периодически заменять вручную или автоматизировано. В некоторых вариантах может быть достаточно большой, чтобы вмещать автоматизированную систему, которая может заменять израсходованные и поврежденные компоненты. ECU 140 может не активироваться, пока система не начнет работать, или по меньшей мере пока система не будет герметизирована. Например, блок ECU 140 может периодически запускаться, когда система находится на хранении, чтобы поддерживать окружающую среду в пределах заданных параметров.

В некоторых вариантах блок ECU 140 может быть задействован в процессе сборки, при этом ECU 140 может инициировать продувку системы, когда корпус герметично закрыт. В системе можно устанавливать избыточное или пониженное давление для эффективной продувки среды. Одно или более из системы или ее компонентов, например, но без ограничений, фильтр, молекулярное сито, насос или вентилятор и внутренний объем или внутренняя поверхность корпуса ECU 140, могут прогреваться до тех пор, пока не будут эффективно дегазованы. Вся система может продуваться газообразным азотом, гелием или другим газом для контроля уровня кислорода. В некоторых вариантах, где система продувается инертным газом, по меньшей мере часть системы может находиться в среде инертного газа. В некоторых вариантах компоненты или преформы можно предварительно обработать перед монтажом, например, метанолом.

В некоторых вариантах осуществления блок ECU 140 может содержать охлаждающий механизм, который может дополнить обычные пневматические механизмы в аварийных ситуациях. Например, в случае отказа может потребоваться быстро снизить температуру, чтобы предотвратить прилипание волокна к стенкам печи или другим частям в корпусе. Если печь перегрета, охлаждающий механизм может уменьшить ущерб от неисправности печи.

Более конкретно, на фигурах 26A-26B показан примерный блок контроля окружающей среды в системе для получения оптического волокна. В некоторых вариантах блок ECU 140 может включать компактный прямоугольный модуль 2701 или кожух, но если включить перегородки, можно обеспечить длительное время контакта воздуха с ситом 2720. Блок можно использовать с высокопроизводительным вентилятором либо с насосом высокого давления. Он включает как угольный фильтр 2710, так и HEPA-фильтр 2712. Отметим, что эти фильтры будут первыми, с чем соприкоснется поток, так что молекулярного сита 2720 достигнет только чистый, медленный и однородный воздушный поток. Кроме того, эти фильтры могут отчистить внутренний объем от всего, что было дегазировано во время вытягивания. В некоторых вариантах осуществления ECU может содержать встроенные датчики влажности. Блок ECU 140 может сообщаться с датчиками, находящимися по всей системе, такими как датчики температуры, давления или загрязнения.

Таким образом, как показано, фильтры с активированным углем 2710 (или сажевые фильтры) и HEPA-фильтры 2712 размещают для очистки воздуха от любых загрязнений. Далее, в ряде ячеек и перегородок находятся молекулярные сита 2720, которые поглощают влагу из воздуха или сушат воздух до влагосодержания в диапазоне 1 ppm. Эта подсистема используется как до работы установки в целях удаления любой остаточной влаги из среды во время прогрева, так и между операциями для фильтрации воздуха выгазовывания.

Можно использовать другие конфигурации, помимо конфигурации ящика, например, но без ограничений, цилиндрические конфигурации и трубчатую конфигурацию. Таким образом, геометрическая форма блока меняется в зависимости от того, что требуется для системы управления полетом.

Молекулярное сито 2720 может содержаться в ряде ячеек или перегородок, что позволяет удалить влагу. Молекулярное сито 2720 может высушить воздух до влагосодержания порядка одного ppm. Эта подсистема может использоваться как до работы установки для удаления любой остаточной влаги из среды во время прогрева, так и между операциями для фильтрации воздуха выгазовывания. Можно использовать другие конфигурации, помимо конфигурации ящика, в том числе, например, цилиндрические конфигурации и системы трубчатой формы. Это позволяет менять геометрическую форму установки в зависимости от того, что требуется для системы управления полетом.

В некоторых вариантах осуществления промывка/очистка газовой среды от влаги может повысить технологичность оптоволоконных материалов в замкнутой среде. В некоторых вариантах перемещение(протягивание)/продавливание окружающей среды через мембрану фильтра, затем через молекулярное сито и затем снова в среду может быть автономным и присущим замкнутым системам. Благодаря использованию замкнутой системы обеспечивается экологическое качество текучей среды, тем самым ограничивая вероятность недостатков/дефектов при производстве оптоволоконного материала. Система работает путем определения влажности среды, она включается, когда влажность становится больше установленного желаемого уровня. Производственная среда может быть изолирована от внешних элементов окружающей среды.

Обратимся теперь к фиг. 27, на которой показан вид в перспективе примерной системы для получения оптического волокна с выделенным примерным блоком контроля окружающей среды.

На фиг. 28 показан другой вариант осуществления системы. Как можно видеть, система содержит блок ECU 140, катушку, блок перенаправления, контейнер для сбора сточных вод. Предусмотрены режущее устройство, микрометр, прижимные ролики, печь, держатель преформ и эндоскопические щипцы.

Способ предусматривает промывку/очистку газовой среды от влаги, воды для повышения технологичности оптоволоконных материалов в замкнутой среде. Указанный способ применяет процесс перемещения(протягивания)/продавливания окружающей среды через мембрану фильтра, затем через молекулярное сито и затем снова в среду. Этот способ является автономным и присущ замкнутым системам. Благодаря использованию замкнутой системы обеспечивается экологическое качество среды, тем самым ограничивается вероятность недостатков/дефектов при производстве оптоволоконного материала. Система работает путем определения влажности среды, она включается, когда влажность становится больше установленного желаемого уровня. Производственная среда будет изолирована от внешних элементов окружающей среды.

Таким образом, способ включает измерение влажности среды, в которой производится оптическое волокно, с помощью датчика. Способ дополнительно включает ретрансляцию полученных данных в контроллер. Способ также включает проведение окружающей среды через фильтрующую мембрану, затем через молекулярное сито и затем обратно в окружающую среду с помощью по меньшей мере одного из вентилятора и насоса в зависимости от определенных данных для осуществляемого контроллером контроля окружающих условий, в которых производится оптическое волокно.

Способ может также включать в себя ослабление ускоренного течения из-за снижения температуры механизмом охлаждения. Кроме того, способ может включать дегазацию по меньшей мере одного из фильтра, молекулярного сита, по меньшей мере одного из насоса и вентилятора и внутренней поверхности корпуса с помощью нагревателя.

На фиг. 29 показаны типичные технологические этапы для удаления влаги из компонентов при подготовке к предварительному покрытию преформы. Способ 2900 может включать очистку компонентов от всех масел и загрязняющих веществ, используя подходящий растворитель/чистящее средство для материала (этап 2910). Компоненты можно поместить в вакуумную камеру перчаточного бокса и открыть вакуумный клапан (этап 2930). Как неограничивающий пример, компоненты могут оставаться в камере от 30 минут до одного часа (этап 2930). Камера может быть наполнена чистым сухим азотом (этап 2950). Этапы в перчаточном боксе можно повторить (этап 2950), и компоненты можно перенести в перчаточный бокс при циркуляции окружающей атмосферы через молекулярное сито (этап 2960).

Обратимся теперь к фиг. 30, на которой показаны типичные технологические этапы для сборки зажимных приспособлений при подготовке к предварительному покрытию преформы. Способ 3000 включает вакуумирование компонентов (этап 3010), а затем сборку (этап 3020). Преформа может быть захвачена (этап 3030) так, чтобы цанговый зажим захватывал примерно 0,5 дюймов (1,27 мм) плюс минус четверть дюйма. Преформу можно поместить в центр сборки (этап 3040), чтобы при вращении преформа оставалась максимально концентричной. Затягивание (этап 3050) может быть реализовано так, чтобы цанговый зажим захватывал преформу, не предусматривая при этом ограничений на чрезмерную затяжку. В одном варианте осуществления вполне годится затяжка вручную. Концентричность преформы можно проверить (этап 3060), повернув сборку и обследовав преформу.

На фиг. 31 показаны типичные технологические этапы для подогрева преформы при подготовке к предварительному покрытию преформы. Содержание воды в перчаточном боксе может быть ограничено значением <1 ppm (этап 3110). Двигатель, например, шаговый двигатель, такой, например, но без ограничений, как двигатель NEMA 17, можно установить (этап 3120) приблизительно в 8-10 дюймах плюс или минус один дюйм, вертикально в области термофена со свободной манипуляцией вручную. Хотя описан термофен, можно использовать другие производящие или генерирующие тепло источники. Таким образом, использование термофена не является ограничивающим. Держатель преформы можно плавно переместить с преформой ZBLAN на вал двигателя (этап 3130) и включить двигатель на желаемую скорость, например, но без ограничений, 30 об/мин. Можно предусмотреть термофен и установить его на желаемую температуру (этап 3140), например, но без ограничений, примерно 300°F (149°C) плюс или минус пять градусов, при низкой установке вентилятора, который можно разместить на полу перчаточного бокса, чтобы вентилятор не дул на или около преформы и вверх. Атмосфера в перчаточном боксе может достичь стационарного состояния (этап 3150). В это время давление и влагосодержание в перчаточном боксе будут повышаться и могут тщательно отслеживаться, сбрасывая давление, если это подходит. Перчаточный бокс может оставаться в таких условиях, пока уровень влажности не станет меньше 1 ppm воды.

Термофен может начинать перемещаться (этап 3160) возвратно-поступательно с расстояния от преформы примерно 1 дюйм (25 мм) плюс или минус полдюйма в течение примерно 2 минут плюс или минус минута, например, но без ограничений, расстояние может составлять около 8 дюймов (20,3 см) плюс или минус два дюйма. Термофен может пододвигаться ближе (этап 3170), например, но без ограничений, приблизительно на один дюйм к преформе, повторяя вышеописанный процесс, пока не будет достигнуто расстояние от преформы, например, но без ограничений, приблизительно три дюйма (76 мм) плюс или минус один дюйм. Преформу удаляют с держателя преформы на этапе 3180.

Обратимся теперь к фиг. 32, на которой показаны типичные технологические этапы для оборачивания преформы в процессе ее предварительного покрытия. В ходе этого процесса 3200 уровень влажности внутри перчаточного бокса может составлять примерно 0-1,5 ppm плюс или минус 0,25 ppm. Если он поднимется выше этого значения, процесс можно остановить, пока уровень не упадет ниже 1 ppm перед повторным пуском. Термофен может достичь надлежащей температуры (этап 3210), если поддерживать скорость вентилятора на минимальной настройке. Можно использовать термопару типа K или эквивалент для определения температуры термофена на расстоянии примерно 2,5 дюйма (63 мм) плюс или минус 0,5 дюймов от сопла. Следует убедиться, что температура лежит в пределах ±10° от желаемого значения. Если температура не находится в пределах надлежащего диапазона, необходимо соответствующим образом отрегулировать температуру термофена, пока не будет достигнута надлежащая температура.

Преформа может быть удалена из удерживающего блока на этапе 3215. Преформа может быть вставлена (этап 3220) в кусок термоусадочной трубки, примерно на 1,5 дюйма (38 мм) длиннее, чем преформа, так чтобы с обоих концов преформы имелось одинаковое количество трубки. Обернутая преформа может удерживаться на расстоянии примерно 3 дюйма (76 мм) плюс или минус один дюйм выше термофена, при этом нависающий кусок трубки будет немного усаживаться (этап 3235). Лишний кусок трубки можно удалить от усевшегося конца (этап 3230). Обрезанный конец можно поместить в держатель (этап 3235), и держатель можно установить на двигатель (этап 3240).

Термофен можно направить на свободный конец обернутой преформы под углом 45°-60° к оси вращения (смотри фиг. 34). Термофен можно перемещать взад и вперед на длину 0,5 дюйма (13 мм) до тех пор, пока трубка не сожмется, при этом трубка из PTFE станет прозрачной при усадке (этап 3245).

Преформу можно охладить до температуры ниже примерно 200°F (93°C) плюс или минус десять градусов (этап 3250) и затем извлечь из сборки и перевернуть (этап 3255), при этом другая сторона может быть обернута в термоусадочную трубку. Преформу можно проверить на наличие пузырей (этап 3260), и если таковые имеются, подержать термофен над этой зоной, перемещая его вперед и назад, как прежде. По окончании преформу можно охладить до температуры окружающей среды (этап 3265), а лишний кусок трубки можно отрезать от обернутой преформы (этап 3270).

На фиг. 33 показан примерный держатель преформы для использования в процессе предварительного покрытия преформы. Материал преформы простирается от держателя преформы 3301. Предусмотрен зажим 3310 для удерживания материала преформы. Также можно видеть направляющий стержень 3320 и захватывающую резьбу 3330, которые используются для закрепления зажима 3310.

На фиг. 34 показано пример применения термофена в процессе предварительного покрытия преформы. Как можно видеть, термофен 3401 подает тепло к преформе, материалу преформы или стержню материала. Покрытие 3410 показано как окружающее материал преформы.

На фиг. 35 показан примерный блок бортовой радиоэлектронной аппаратуры с электронными платами в системе для получения оптического волокна.

Обратимся теперь к фиг. 36, где показаны типичные технологические этапы для потока данных в системе для получения оптического волокна. Оборудование для производства оптического волокна называется "MISFO". В некоторых вариантах часть этапов может быть совершена вручную до запуска ракеты или может быть опущена. Программное обеспечение может выполнять задачи на протяжении всего процесса, и установка может осуществляться вручную. Сбор волокна и данных после извлечения может производиться вручную и с помощью программного обеспечения.

На фиг. 37 показан примерный держатель преформы для системы для получения оптического волокна. Держатель преформы 165 может содержать деталь 3701 типа вращающегося барабана с преформами, закрепленными с помощью зажимов 3710 из нержавеющей стали. Барабан можно поворачивать, используя высокоточный шаговый двигатель, и перемещать поступательно по линейной направляющей с использованием прикрепленного шагового двигателя. В некоторых вариантах можно использовать самонаводящиеся датчики для обеспечения данных о положении и автономной работы.

После того как преформа будет выровнена относительно верха печи 160, ее можно перемещать через печь 160 по направляющей. 3720. Ее можно подавать с установленной скоростью, подавая новый материал в горячую точку печи, чтобы можно было начать вытягивание нового волокна.

Таким образом, можно вращать монолитный барабанный элемент с преформами, закрепленными с помощью зажимов из нержавеющей стали. Барабан вращается с помощью высокоточного шагового двигателя и перемещается по линейной направляющей с помощью прикрепленного шагового двигателя. Можно использовать самонаводящиеся датчики для обеспечения данных о положении и автономной работы. После того как преформа будет выровнена относительно верха печи, ее можно перемещать через печь по направляющей. Ее можно подавать с установленной скоростью, подавая новый материал в горячую точку печи, чтобы можно было начать вытягивание нового волокна.

На фиг. 38 показан другой пример держателя преформы для системы для получения оптического волокна. В некоторых вариантах преформа может содержать трезубец 3810, который может удерживать несколько прикрепленных одним концом преформ в линейном шаговом устройстве на поперечине. Преформы могут быть зажаты в зажимных патронах, установленных на задней панели 3820. Панель 3820 может перемещаться вперед для подачи текущей преформы в печь 160. После завершения подачи преформы остаток преформы отводится назад, и новая преформа перемещается в выровненное положение с печью 160. В другом варианте осуществления линейное шаговое устройство смонтировано на поперечине. Может потребоваться два привода.

Обратимся теперь к фиг. 39, где показан альтернативный пример держателя преформы 165 для системы для получения оптического волокна, причем держатель преформы содержит твердый барабан 3701. С помощью линейной направляющей и вращательного привода 3720 держатель преформы 165 может поддерживать несколько преформ. Аналогично примеру с трезубцем, держатель преформы не деформируется или не изменяется, но остается "твердым." При этом, в отличие от конструкции с трезубцем, преформы могут быть установлены на барабане. Система может перемещаться вперед для подачи преформы в печь. После завершения подачи преформы остаток отводится назад, и новая преформа перемещается на место путем поворота всей задней панели.

На фиг. 40 показан другой вариант осуществления держателя преформы для системы для получения оптического волокна. Используя рельс 3720, направляющий в печь 160, линейный привод, вращательный привод и "винтовой или болтовой" привод, можно увеличить количество используемых преформ. При этом преформы могут быть установлены на барабан, способный вращаться. Однако преформы можно удалять с их креплений и перемещать по отдельности по линейной оси. Это может освободить место на барабане 3701 для увеличения числа преформ.

На фиг. 41 показан другой вариант осуществления держателя преформы для системы для получения оптического волокна. Используя направляющий рельс 3720, ведущий в печь 160, 2 линейных привода и "винтовой или болтовой" привод, можно увеличить количество используемых преформ. Аналогично вариантам осуществления с барабаном, за исключением того, что вместо барабана, приводимого в действие шаговым двигателем, и удаления преформ с барабана устройством преобразования движения, преформы подаются с использованием системы типа защелки, при которой преформы содержатся на направляющей и затем переносятся поступательно с помощью линейного привода или пружины в положение подачи. Как только они окажутся в этом положении, преформы можно перемещать в печь по линейной оси. Эта концепция обеспечивает наиболее эффективную упаковку преформ, но она сложна.

Система удерживания и подачи преформ может предусматривать различные реализации удерживания нескольких преформ. Можно использовать твердотельный барабан для удерживания преформ в круговой конфигурации, в то время как в других системах могут использоваться различные магазинные конструкции, использующие пружины или двигатели для перемещения преформ в нужное положение.

В одном варианте осуществления преформы устанавливаются на две линейных направляющих в положении трезубца. Преформы зажаты в патронах, установленных на задней панели. Панель перемещается вперед для подачи текущей преформы в печь. После завершения подачи преформы остаток преформы отводится назад, и новая преформа перемещается в выровненное положение с печью.

Аналогично примеру с трезубцем, в котором держатель преформы не деформируется и не изменяется, но остается "твердым", но, в отличие от конструкции с трезубцем, преформа может быть установлена на барабан. Система может перемещаться вперед для подачи преформы в печь. После завершения подачи преформы остаток отводится назад, и новая преформа перемещается на место путем поворота всей задней панели. Это не так сложно, как в двух следующих способах, и одновременно экономит место по сравнению с примером с трезубцем.

В другом варианте осуществления преформы установлены на барабан 3701, который может вращаться. Однако преформы могут сниматься с их креплений и перемещаться по отдельности по линейной оси. Это похоже на то, как пулю подают в камеру из вращающегося магазина. Это освобождает место на барабане для увеличения числа преформ.

Аналогично только что описанному варианту осуществления, но вместо этого с барабаном, приводимым в действие шаговым двигателем, и с преформами, удаляемыми с барабана устройством преобразования движения, преформы подаются с использованием системы типа защелки, в которой преформы содержатся на направляющей, и затем перемещаются поступательно в положение подачи с помощью линейного привода или пружины. После того как они окажутся в этом положении, преформы можно перемещать в печь по линейной оси. Эта концепция обеспечивает наиболее эффективную укладку преформ, но она сложна.

При создании устройства автономной вытяжки волокна критически важной является возможность перенаправлять хрупкие волокна. Когда требуется уменьшение габаритов сборки из-за ограниченной площади, доступной для системы, барабан занимает значительный объем. Для экономии места можно установить несколько малых барабанов, чтобы их поверхности касались поверхности большого барабана. В таком случае волокно может изменять направление, опираясь на несколько барабанов, которые занимают значительно меньше объема, чем эквивалентный единственный большой барабан. Огибающая барабанов представляет собой направляющую, которая позволяет механизму эндоскопического типа проталкиваться через систему барабанов, а затем отводиться назад с прикрепленным волокном, так что волокно контактирует только с металлическими подшипниками, но не с какими-либо другими поверхностями.

На фиг. 42А-42С показана примерная конструкция блока перенаправления для системы для получения оптического волокна. Она установлена на направляющие, позволяющие ей перемещаться, как для того чтобы изменить направление подачи волокна на катушку, так и для того, чтобы переместиться в нужное положение после инициирования процесса пуска/останова.

При создании автономного устройства вытягивания волокна важным является перенаправление хрупких волокон. Барабаны огибает направляющая, которая позволяет механизму эндоскопического типа проталкиваться через систему барабанов, а затем отходить назад с прикрепленным волокном, так что волокно контактирует только с металлическими подшипниками, но не с какими-либо другими поверхностями.

На фиг. 42B показан вид в разрезе внутренней части примерного блока перенаправления волокна. Можно использовать металлические подшипники для перенаправления волокна без необходимости большого колеса или барабана.

На фиг. 42C показан пример части системы перенаправления волокна. Отметим, что все края могут быть скруглены и могут быть добавлены воронки, чтобы обеспечить центрирование волокна.

Обратимся теперь к фиг. 43, иллюстрирующей примеры изменения маршрута в системе для получения оптического волокна. В некоторых вариантах отрезки пути могут быть расположены под небольшими углами, чтобы при необходимости можно было все больше удлинить путь волокна. Это расстояние дает время волокну остыть и позволяет устанавливать катушку в разных конфигурациях. Слева показано использование колеса, в центе использование блока перенаправления волокна, а справа показана возможность подстройки пути по мере необходимости с использованием другого способа. Отметим, что многие из них могут быть ориентированы под небольшими углами, чтобы при необходимости можно было все больше удлинить путь волокна. Это расстояние дает время волокну остыть и позволяет устанавливать катушку в разных конфигурациях, как показано ниже.

На фиг. 44 показан пример намоточного блока системы для получения оптического волокна. Крайне левой показана большая катушка 4401, ответственная за предоставление места, а также за открывание и закрывание эндоскопических щипцов 4410. Для проталкивания эндоскопа через систему можно использовать шаговый двигатель. Можно использовать прикрепленный оптический датчик 4420, чтобы обеспечить, что эндоскоп остается в правильных положениях. Катушка 150 включает в себя коробку скоростей и двигатель постоянного тока, который заставляет катушку 150 вращаться с надлежащим числом оборотов в зависимости от входного сигнала от микрометра.

В некоторых вариантах осуществления двигатель постоянного тока может использоваться для регулирования частоты вращения катушки (в об/мин), когда волокно подается из печи (не показано) через два блока перенаправления волокна на катушку. Ближайшее к катушке устройство перенаправления волокна может перемещаться по линейной оси, позволяя волокну перемещаться по катушке. Это позволяет правильно укладывать волокно на катушку, приводя к эффективной и надежной упаковке материала.

Обратимся теперь к фигурам фиг. 45A-45B, на которых показан пример намоточного блока с блоком перенаправления для системы для получения оптического волокна.

На фиг. 45A показан вид сверху примерного намоточного блока. Линейная ось (черная деталь) установлена сверху ящика. Это позволяет двигаться левому блоку перенаправления волокна, который может перемещать волокно в разные места на катушке (показано зеленым).

На фиг. 45B показан пример блока в виде снизу. Блоки перенаправления волокна изображены красным, а катушка зеленым. Катушка приводится в действие двигателем постоянного тока, волокно может прикрепляться к катушке с помощью устройства эндоскопического типа, показанного ниже. Линейную ось можно установить сверху ящика.

В одном варианте осуществления для регулирования частоты вращения катушки (на рисунке показана зеленым) используется двигатель постоянного тока, когда волокно подается из печи (не показано) через два блока перенаправления волокна на катушку. Ближайшее к катушке устройство перенаправления волокна может перемещаться по линейной оси, позволяя волокну перемещаться по катушке. Это позволяет правильно укладывать волокно на катушку, приводя к эффективной и надежной упаковке материала.

На фигурах 46A-46B показаны примеры катушек в сборе для системы для получения оптического волокна.

На фиг. 46A показан пример собранной катушки без задней крышки. Отметим, что зеленым изображена поверхность, которая удерживает образованное волокно ZBLAN, а черный ящик представляет собой двигатель постоянного тока и коробку скоростей.

На фиг. 46B показан внутренний вид примерной катушки. В некоторых вариантах осуществления могут иметься корпус 4615 двигателя и два подшипника 4629.

Обратимся теперь к фиг. 47, где показан вид в сечении примерной катушки для системы для получения оптического волокна. При безредукторном приводе шпиндель и двигатель могут располагаться концентрически с пластиной на одном шпинделе, доходящей до центра, где он соединяется с двигателем. Двигатель может быть зафиксирован с помощью конструкций, выходящих из другой стороны шпинделя, противоположной приводному валу. Поперечное включение выполняется линейными приводными механизмами и направляющими, установленными вокруг шпинделя, и ползунки соединены с конструкцией двигателя. Эта катушка может приводиться в действие двигателем постоянного тока. Если двигатель требует коробки скоростей, ее также можно разместить внутри катушки.