Способ получения заготовки для вытягивания оптического волокна - SU1194266A3

Код документа: SU1194266A3

Описание

Изобретение относится к способу получения оптического волокна с низкой потерей передачи, предназначенного для применения в, системе оптической связи.

Целью изобретения является повьгшение качества получаемого волокна путем увеличения толщины осаядденного слоя.

На чертеже представлена схема осу ществления способа химического осаяг дення из газовой фазы.

Генератор 1 газа содержит первый

исходный материал в виде жидкого че- тыреххлористого кремния (SiCl). В генераторе 1 производится продувка газом-носителем - аргоном для уноса газа из жидкости. Количество унесенного газа определяется давлением паров жидкости при температуре жид- кости и расходом газа-носителя. Аргон , несущий газообразный исходньй материал, подается по трубопроводу в трубчатый реактор 2, Реактор представляет собой трубку из кварцевого стекла, которая используется как слой стеклянного покрытия в предварительно отформованной прутковой заготовке. Предварительно отформованная прутковая заготовка состоит из двуокиси кремния и по крайней мере из одной из присадок для регулирования показателя преломления кремниевого стекла. Второй исходный материал в газовой фазе, который изменяется в присадке, например че- тыреххлористый германий, подается вместе с первьм исходным материалом в газовой фазе из отдельного генератора газа, содержащего второй материал в жидкой фазе (не показан). Это производится продувкой газа-носителя , аргона, как в генераторе 1. Кроме того, в реактор 2 в качестве газообразного реагента подается газ кислород (о. В некоторых Ч:лучаях также газообразные исходные материалы могут вырабатываться в генераторе газа, где содержится жидкая смесь исходных материалов, продувкой газа-носителя.

Реактор 2 установлен на станке, применяемом в производстве стеклянных изделий, для вращения с заданно скоростью. При вращении реактора его наружная поверхность частично нагревается горелкой 3, например ки-лородно-водородной , которая перемещается в осевом направлении вдоль трубчатого реактора. Таким образом, локальная зона нагрева поверхности реактора перемещается по спирали по окружности реактора и по его длине.

Исходные материалы, поданные в трубчатьй реактор, взаимодействуют с поданным кислородом, образуя мельчайшие частицы стекла, состоящие из основного стекломатериала SiO и присадки GeOg, когда реактор нагревается описанным образом. Частицы образовавшегося стекла затем осаждаются на внутренней стенке реактора. слоя нагара на единицу площади внутренней поверхности, в основном , зависит от общего расхода потока газов, проходящих через реактор на единицу поперечного.сечения проходного канала в реакторе, и от общего расхода потока газообразных исходных материалов и газов-носителей на единицу площади поперечного сечения проходного канала в реакторе . То есть, если расход потока увеличивается при сохранении расхода на постоянной величине, то количество образующихся окислов в виде стекла также увеличивается, а следовательно , увеличивается и толщина слоя. Если расход увеличивается при увеличении подачи кислорода, но при сохранении расхода на постоянной величине , зона осаждения образующегося стекла распространяется вперед, так что толщина слоя уменьшается. Осажденный слой нагревается до 1900-2000 С пламенем горелки, которая перемещается к месту, где осаждается нагар, а затем расплавляется с образованием стекла. Полученный слой стекла имеет уменьшенную толщин сравнительно со слоем нагара. Степень нагрева перемещающимся пламенем зависит от давления газа (кислорода - водорода) и скорости перемещения пламени. Если скорость перемещёлия увеличивается при постоянном давлении газа, то тепловая энергия, сообщаемая локальной, зоне реактора, уменьшается. Если давление газа увеличивается при постоянной скорости перемещения, то тепловая энергия, сообщаемая локальной зоне реактора, увеличивается.

Если тепловая энергия, сообщаемая локальной зоне реактора чрезмерно высокая, то стекЛо реактора, не-

.посредственно подверженное действию пламени, размягчается до того, как .будет закончено расплавление стекла В реакторе. Результатом этого явится деформация реактора и/или попадание газов, содержащихся в пламени, в стекло реактора, что нежелательно для трубчатого реактора, который применяется как слой стеклянного покрытия на предварительно отформован- ной Прутковой заготовке.

Если тепловая энергия лишь незначительно превышает требуемую, но достаточна для окисления исходных ra зообразнык материалов, то не проис- ходит полного .остекловывания осажден . ного нагара. Поэтому давление газа пламени и скорость перемещения горелки должны устанавливаться таким образом, чтобы тепловая энергия, сообщаемая реактору из кварцевого стекла, бьша достаточной для осуществления полного остекловьшания осажде ного слоя, в случае полного окисле- ния, без какого-либо повреладения реактора.

Предлагаемый способ заключается в продувке газа-носителя через исхоные материалы в жидкой фазе для перевода исходньк материалов в газову фазу, подаче исходных материалов в газовой фазе с газом-носителем в трубчатый реактор из кварцевого стела , подаче кислорода как газа-реагента в реактор, нагреве реактора в локальной зоне, причем эта зона смещается в сторону выходного конца реактора вдоль длины реактора, благодаря чему происходит взаимодействие исходных материалов в газовой фазе с кислородом для образования нагара, осажденного в виде слоя на внутр.енней поверхности реактора, и остекловьшание полученного слоя нагара расплавлением нагара. Инертный газ, который легко растворяется в расплавленном стекле, независимо от газа-носителя подается в реактор.

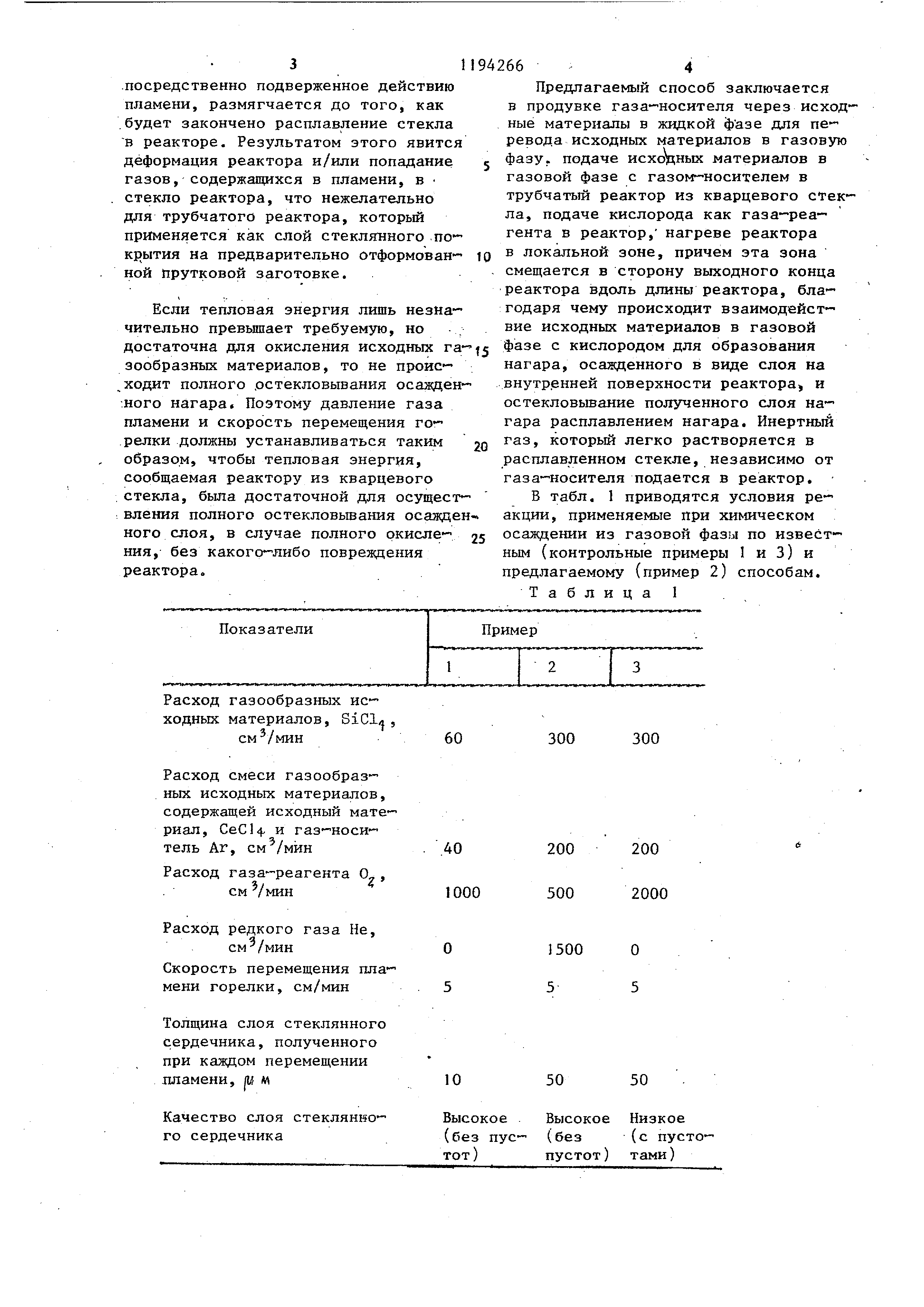

В табл. 1 приводятся условия реакции , применяемые при химическом осаждении из газовой фазы по известным (контрольные примеры 1 и 3) и предлагаемому (пример 2) способам. Таблица I

Реферат

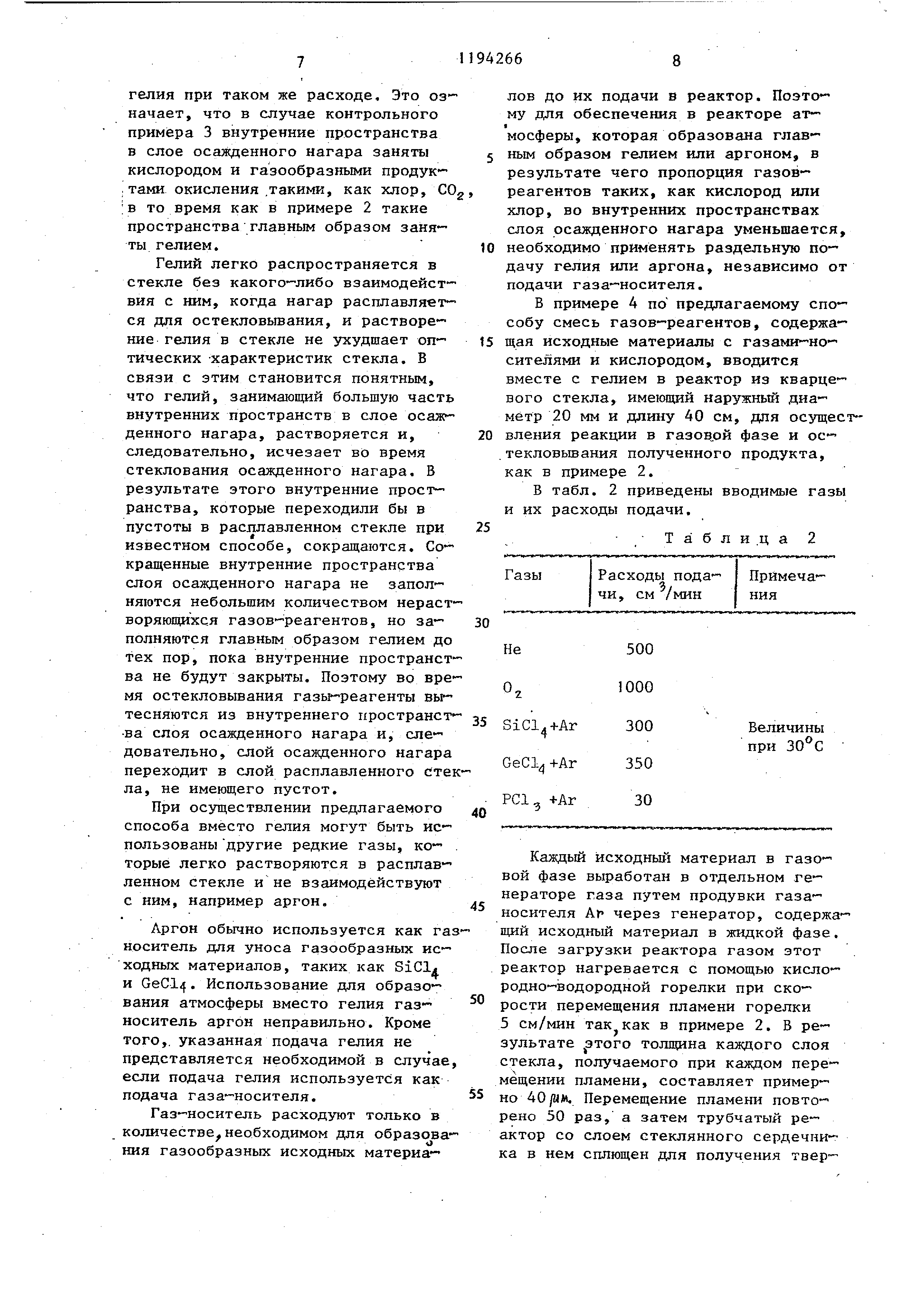

1. СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ДЛЯ ВЫТЯГИВАНИЯ ОПТИЧЕСКОГО ВОЛОКНА путем осаждения слоя легированного Sic2 на внутренней поверхност и кварцевой трубки из газовой фазы окислением кислородом SiCl4 с добавкой по крайней мере одного соединения из группы с использованием Аг в качестве газа-носителя и последзпощим нагреванием для остекловывания осалзденного слоя, отличающийся тем, что,. .с целью повышения качества получаемого волокна путем увеличения толщины осажденного слоя, остекловыва- ние ведут с одновременным пропусканием через трубку гелия со скоростью 500-1500 см/мин. 2. Способ по п. 1, отличающий с я тем, что осаждение ведут при следующих скоростях подачи реагентов, см /мин: SiCl + Аг , 300 200 + Аг 500 О -г 1500 Не 3. Способ по п 1, отлича- ю щ и и с я тем, что осаждение веа дут при следующих скоростях подачи реагентов, см /мин: SiCl. 300 + Аг 350 30 GeCl Аг 4 Аг PCI, + Ог.1000 Не500 Приоритет по пунктам: 05.07.76 по пп. 1 и 2; 01.11.76 по п. 3.

Комментарии