Гипсовая плита и способ ее изготовления - RU2266999C2

Код документа: RU2266999C2

Описание

Настоящее изобретение относится к гипсовой плите, в частности к гипсовой плите со значительно повышенной огнестойкостью, а также к способу изготовления такой гипсовой плиты.

Использование гипсовых плит для изготовления перегородок, обшивок вертикальных или наклонных элементов или для изготовления подвесных или неподвесных потолков является хорошо известным.

Эти плиты обычно состоят из по существу гипсовой сердцевины, покрытой с обеих сторон листом, выполняющим функцию каркаса и одновременно облицовки, и которая может состоять из картона или мата, выполненного из минеральных волокон.

В заявке ЕР №0470914 была предложена предназначенная для защиты от пожара плита, стороны которой покрыты армирующим материалом на основе нитей и/или волокон минерального и/или огнеупорного материала.

В патенте US №4647496 описана система наружной изоляции для зданий, имеющая опорную поверхность из гипса со стеклянным матом и клеевым материалом, с внутренней поверхностью которого соединен изолирующий материал, у которого по существу отсутствуют сквозные каналы, и наружную поверхность, на которой находится наружный облицовочный материал. Опорная гипсовая поверхность может быть гипсовой плитой, имеющей гипсовую сердцевину, покрытую с обеих сторон матом из пористого стекла.

Европейская патентная заявка №ЕР-А-755903 относится к строительной плите, обладающей повышенной огнестойкостью, обе стороны которой покрыты стекловолоконной оболочкой и которая состоит из затвердевающей в присутствии воды смеси полугидрата α, содержащего от 0,2 до 0,5% мас. ингибитора и квасцов в весовом отношении от 75:25 до 40:60. Стекловолоконные оболочки могут быть покрыты по их наружным поверхностям дополнительным тонким покрытием, состоящим из смеси, содержащей в основном сульфат кальция-полугидрат β или ангидрит и небольшие количества органического связующего. Это дополнительное покрытие позволяет легко и удовлетворительным образом реализовать способ на обычных установках по производству гипсовых плит с картоном. Кроме того, оно обеспечивает герметизацию стекловолоконных оболочек, благодаря чему никакой содержащий квасцы материал не может проникнуть из сердцевины плиты к наружной стороне стекловолоконной оболочки.

Задачей изобретения является создание гипсовой плиты, в которой снижена потеря стеклянных волокон при ее использовании и которая облицована матом из стеклянных волокон, при этом улучшен внешний вид поверхности плиты, увеличена ее пригодность для нанесения краски, а также улучшены характеристики в отношении реакции на огонь и огнестойкость.

Это достигается тем, что гипсовая плита, в частности такая, которая обладает повышенной огнестойкостью, имеет сердцевину на основе гипса, имеет на, по крайней мере, одной из своих сторон облицовку, состоящую из стекловолоконного мата, который обмазан по своей наружной поверхности обмазочным составом, содержащим:

- минеральный наполнитель за исключением гидратирующихся сульфатов кальция; и

- органическое или минеральное связующее.

Вторым предметом изобретения является стекловолоконный мат, обмазанный обмазочным составом, содержащим:

- минеральный наполнитель за исключением гидратирующихся сульфатов кальция;

- органическое или минеральное связующее; и

- гидроизолирующее средство.

Наконец, третьим предметом изобретения является способ изготовления гипсовой плиты, содержащей по меньшей мере один стекловолоконный мат, обмазанный как описано выше.

Гипсовые плиты по изобретению характеризуются, таким образом, лучшим состоянием поверхности, чем состояние поверхности существующих гипсовых плит.

При этом сразу же отмечается равномерность отлива облицовки плиты, а также отсутствие прожилок на наружной стороне плиты.

Наряду с этим высшая нагревательная способность плит по изобретению, как правило, существенно ниже нагревательной способности существующих плит.

Кроме того, температура плавления или разрушения облицовки плиты возрастает от 700оС (в существующих плитах) до 1000оС (согласно изобретению).

К тому же стеклянные волокна матов не отделяются, так как они хорошо склеены.

Наконец, характеристики процесса окрашивания являются удовлетворительными: практически не наблюдается разницы в окраске между плитой и стыком, а проведение окрашивания не требует специальной подготовки подложки.

Другие признаки и преимущества изобретения будут детально описаны в следующем ниже изложении.

Гипсовая плита

Под «гипсом» в настоящем описании следует понимать продукт, образующийся при связывании воды и отверждении способного гидратироваться сульфата кальция, т.е. безводного сульфата кальция (ангидрита II или III) или сульфата кальция-полугидрата (CaSO4,1/2H2O) в кристаллической форме α или β. Эти соединения хорошо известны специалистам и обычно их получают обжигом гипса.

Сердцевина плиты обычно содержит минеральные и/или огнеупорные волокна, которые преимущественно являются стекловолокном. Эти волокна могут быть короткими (в среднем 3-6 мм) или же длинными (в среднем 10-24 мм), или иметь промежуточные размеры.

В частности, используют волокна, полученные из стекла типа Е, которые могут находиться в двух формах, одна из которых имеет название "ровинг" и представляет собой нити, поставляемые на бобинах и разрезаемые перед вводом в обычный цикл смешения способного гидратироваться сульфата кальция с водой, а другая форма представляет собой предварительно нарезанные нити, которые дозируют перед смешением способного гидратироваться сульфата кальция с водой.

Предпочтительно используют волокна, имеющие длину 13 мм и диаметр 13 μм.

Основная функция стекловолокна состоит в придании механической стойкости при высокой температуре, что позволяет сохранить когезию прокаленного гипса.

Сердцевина гипсовой плиты может также содержать минеральные добавки, улучшающие пространственную устойчивость и термические характеристики гипсовой плиты.

Сердцевина гипсовой плиты может также содержать смесь добавок, улучшающих водостойкость, в частности гидрофобизирующих и/или гидроизоляционных добавок. Можно назвать добавки, упоминаемые в патенте US-Р-5220762, а именно органогидрополисилоксан.

Стекловолоконные маты

Их изготовляют главным образом прокаливанием смеси аморфного кремнезема, извести, полевого шпата, силиката натрия, бора и/или других ингредиентов, что позволяет получить гальку, которую затем переплавляют и вытягивают посредством наматывающей системы до получения нитей диаметром 10 μм, которые разрезают на отрезки длиной 12 мм.

Изготовление стекловолоконного мата в непрерывном режиме основано на так называемом «влажном способе», достаточно близком к способам изготовления бумаги и хорошо известном специалистам. Смесь, содержащую приблизительно 5% стекловолокна, воду и различные добавки помещают на формовочный стол, на котором осуществляется фильтрация с помощью «водяной камеры». После предварительной формовки на непереплетенные стеклянные волокна наносят связующее (виниловую, акриловую или меламиновую смолу). Лист после этого сушат при приблизительно 140°С для удаления остаточной воды и сшивки связующего. Производственная линия завершается устройствами для намотки и нарезки на различную длину.

Такой способ описан в разных публикациях, в частности в патентной заявке на имя Schuller.

Одним из свойств описанного выше мата является ограничение просачивания пастообразной гипсовой композиции в процессе изготовления плит. Мат обычно гидрофобизируют и он играет ту же роль, что и удаляемый силиконовый лист, описанный в документе DE-A-2008744.

Этот мат может, кроме того, иметь дополнительное гидрофобное и/или гидроизоляционное покрытие в соответствии со способом, описанным, например, в патентах US-P-5397631 и US-P-5552187. Так, мат по изобретению может иметь покрытие типа (i) эмульсии воск/асфальт; (ii) полисилоксана; (iii) высушенного латекса, содержащего смолу, в частности поли(винилиден-сополимер); (iv) 15-35% мас. твердой смолы, 20-65% мас. наполнителя и до 5% мас. добавки, выбранной из пигмента, загустителя, противовспенивающей присадки, консерванта и их смеси. Образующееся таким образом покрытие может быть таким, что оно не пропустит ни одно волокно мата (поверхность покрытия является гладкой) и/или таким, что поверхностное поглощение, измеренное с помощью модифицированного теста Cobb (описанного в патенте US-Р-5397631, колонка 9, строчки 15-48) ниже 2,4 г, преимущественно ниже 0,5 г, и/или является подходящим для сцепления с цементом на основе портландцемента. Это покрытие может быть, в частности, получено нанесением латекса с последующей сушкой.

Обмазочный состав

Минеральный наполнитель

Наполнитель может быть выбран из группы, в которую входят удаляющие воду (структурную или кристаллизационную) минеральные наполнители такие как гидратированная окись алюминия, карбонат кальция, белый каолин, глины и их смеси.

Преимущественно используют глины, состояние поверхности которых модифицируют приданием гидроизолирующих свойств, например, с помощью стеаратов или титанатов.

Предпочтительно используют белые и тонкодисперсные наполнители, т.е. такие, гранулометрия которых ниже 40 μм, в частности ниже 20 μм.

В качестве предпочтительного варианта наполнителя используют либо смесь гидратированной окиси алюминия и глины с массовым отношением окись алюминия/глина от 30:70 до 70:30, либо смесь гидратированной окиси алюминия и каолина с массовым отношением окись алюминия/каолин от 30:70 до 70:30, либо чистую окись алюминия.

Связующее

Связующее может быть органическим или минеральным.

В качестве органического связующего может быть использовано связующее винилового типа, например смола этилен/винилацетат.

В общем случае, в качестве связующего могут быть также названы сополимеры этилен/винилацетат (пластифицированные или непластифицированные EVA), этилен/винилверсатат, винилацетат/винилверсатат, полиакриловые соединения, сополимеры винилацетат/акриловые мономеры, сополимеры стирольные мономеры/акриловые мономеры, тройные сополимеры, винилацетат/винилверсатат/акриловые мономеры и их смеси.

В качестве минерального связующего можно использовать связующее типа щелочного силиката, например силикат натрия или силикат калия.

Преимущественно используют связующее винилового типа, которое мало чувствительно к повторному увлажнению (что обычно приводит к образованию в стеклянном мате складок).

Гидроизоляционный агент

Гидроизоляционный агент может быть выбран из группы, включающей фторуглероды и силиконовые масла.

Согласно предпочтительному варианту осуществления изобретения, обмазочный состав содержит:

- от 85 до 99% минерального наполнителя, представляющего собой либо смесь гидратированной окиси алюминия и глины с массовым отношением окись алюминия/глина от 30:70 до 70:30, либо смесь гидратированной окиси алюминия и каолина с массовым отношением окись алюминия/каолин от 30:70 до 70:30, либо чистую окись алюминия;

- от 0,1 до 1% четыреххлористого углерода или силиконового масла;

- воду или другой растворитель.

Особенно предпочтительными являются обмазочные составы, приготовленные разбавлением смеси, состоящей из:

- от 90 до 98% гидроксида алюминия;

- от 1 до 9% виниловой смолы, например EVA;

- от 0,1 до 1% четыреххлористого углерода или силиконового масла.

Способ обмазки по изобретению

Согласно изобретению, на стекловолоконный мат наносят определенный выше обмазочный состав.

Обмазку стекловолоконного мата производят на специальной линии, используя операции смешения жидкой пасты, нанесения этой пасты на мат традиционным способом проклейки и сушки при температуре, зависящей от типа обмазки. Такая обмазка создает, как правило, в мате асимметрию, поскольку обработку ведут на части его толщины, обычно до глубины от 30 до 70% толщины мата и, как правило, до приблизительно 50%.

Весовой расход обмазки преимущественно составляет от 200 до 300 г/м2.

Этот способ также описан в разных публикациях, в частности в патентных заявках на имя Schuller.

Установлено, что обмазка (например, в расчете на 250 г/м2) наполнителем (например, белым или очень слабо окрашенным наполнителем), вне зависимости от его природы, в комбинации с органическим связующим (например, в количестве 5%) позволяет значительно уменьшить пористость и проницаемость стеклянного мата. В результате этого удается избежать любого локального прохода гипса, обеспечивая при этом, благодаря приданной стекловолоконному мату асимметрии, гомогенное сцепление между стеклянным матом и сердцевиной гипсовой плиты.

Способ изготовления гипсовых пластин по изобретению

Наконец, третьим предметом изобретения является непрерывный способ изготовления гипсовых пластин, включающий в основном следующие стадии:

- приготовление гипсовой пасты смешением разных составляющих композиции с водой в мешалке:

- нанесение приготовленной таким образом пасты на по меньшей мере один обмазанный стеклянный мат, а именно на необмазанную сторону этого мата, с последующей формовкой и нанесением покрытия на наружную поверхность пасты с использованием второго армирующего материала, преимущественно второго обмазанного стеклянного мата;

- в некоторых случаях формовку бортов на изготовленной выше плите путем прессования свежеизготовленной плиты с помощью профилированных лент, причем формовка бортов состоит, в частности, в утоньшении бортов плиты;

- затвердевание в присутствии воды гидратирующегося сульфата кальция на производственной линии, в процессе чего полоса плиты из гидратирующегося сульфата кальция перемещается по конвейеру;

- разрезание полосы в конце линии на отрезки заданной длины; и

- сушку полученных плит.

Изобретение особенно пригодно для гипсовых плит, состав сердцевины которых и изготовление описаны в упомянутой выше европейской патентной заявке ЕР-А-0470914.

Предпочтительный состав гипса

Изобретение особенно пригодно для гипсовых плит, состав сердцевины которых является следующим:

- от 55 до 92% гидратирующегося сульфата кальция;

- от 0,1 до 5% минеральных и/или огнеупорных волокон;

- от 3 до 25% минеральной добавки;

- от 1 до 5% невспученного вермикулита;

- от 3 до 15% гидратированной окиси алюминия.

Согласно одному из предпочтительных вариантов осуществления изобретения, природу и количество минеральной добавки подбирают таким образом, чтобы композиция для гипсовой плиты содержала не более 2% кристаллического кремнезема и/или не более 1% альвеолярного (т.е. имеющего кристаллы размером менее 5 μм) кристаллического кремнезема. Такая композиция обладает тем преимуществом, что содержание в ней кристаллического, в частности альвеолярного, кремнезема соответствует рекомендациям Международного агентства по раковым исследованиям, согласно которым следует максимально снижать использование альвеолярного кристаллического кремнезема, так как предполагается, что это соединение обладает максимальной токсичностью.

Минеральные и/или огнеупорные волокна являются преимущественно стекловолокном. Волокна могут быть короткими (в среднем от 3 до 6 мм) или длинными (в среднем от 10 до 24 мм) или иметь промежуточные размеры. Преимущественно используют стекловолокно с волокнами одной и той же длины, равной 13 ± 5 мм.

В частности используют волокна, изготовленные из стекла типа Е, которые могут быть в двух формах, одна из которых имеет название "ровинг" и представляет собой нити, поставляемые на бобинах и разрезаемые перед вводом в обычный цикл смешения гидратирующегося сульфата кальция, а другая форма представляет собой предварительно нарезанные нити, которые дозируют перед смешением гидратирующегося сульфата кальция.

Предпочтительно используют волокна, имеющие длину приблизительно 13 мм (± 5 мм) и диаметр приблизительно 13 микрометров (± 5 μм).

Основная функция стекловолокна состоит в придании механической прочности при высокой температуре, что позволяет сохранять когезию прокаленного гипса.

В качестве минеральной добавки могут быть использованы многочисленные глины. Преимущества, которые дают глины, состоят, с одной стороны, в том, что они выделяют находящуюся в их составе воду (конституционную воду), когда их нагревают до температур в пределах от 100 до 600°С, и, с другой стороны, в том, что они компенсируют термическую усадку гипса благодаря своей способности расслаиваться.

Природу и количество минеральной добавки подбирают преимущественно таким образом, чтобы композиция для гипсовой плиты содержала не более 2% кристаллического кремнезема и/или не более 1% альвеолярного кристаллического кремнезема.

Таким образом, предпочтительно используют минеральную добавку, содержащую не более 7, 5% альвеолярного кристаллического кремнезема.

В качестве минеральной добавки может быть использована минеральная добавка, содержащая в основном глинистый материал, количество кристаллического кремнезема в котором составляет не более приблизительно 15% от массы минеральной добавки, и дополнительный инертный минерал, совместимый с глинистым материалом, диспергирующийся в затвердевшей гипсовой подложке.

Может быть, например, использована минеральная добавка, содержащая в качестве глинистого материала каолин, иллит, кварц и, в качестве дополнительного минерала, доломит. В частности, используют минеральную добавку, имеющую следующий состав (в % мас. по отношению к общей массе минеральной добавки):

- 25% каолина,

- 10% иллита,

- 15% кварца,

- 50% доломита.

Химический состав этой добавки после прокаливания является следующим (в %):

- SiO2: 43

- TiO2: 1,1

- Al2O3: 15

- Fe2O3: 1,6

- K2O: 1,2

- CaO: 23

- MgO: 14

Ее гранулометрия выражается в отходах размером более 63 μм меньшем 15%.

Потери на окалину при 900°С составляют 26,5%.

Предпочтительная согласно изобретению композиция гипса содержит невспученный вермикулит, которым является силикат алюминия, а также железо и магний в форме пластинок, которые вспучиваются при температуре выше 200°С, что позволяет компенсировать усадку гипса. Кроме того, невспученный вермикулит улучшает термостойкость гипса.

Преимущественно используют микронизированный невспученный вермикулит, т.е. такой вермикулит, в котором все зерна имеют размер менее 1 мм. Это дает то преимущество, что создается возможность лучшего распределения вермикулита в массе гипса и избегается резкое вспучивание, приводящее к структурным нарушениям.

Гидратированную окись алюминия (или тригидроксид алюминия) используют преимущественно в тонкой гранулометрии (средний диаметр приблизительно 10 μм). Она обеспечивает протекание эндотермической реакции, дополняющей эндотермическую реакцию гипса, благодаря содержанию приблизительно 35% кристаллизационной воды, способной выделяться между 200 и 400°С (в то время как гипс содержит приблизительно 20% воды, выделяющейся при приблизительно 140°С).

Предпочтительная согласно изобретению композиция гипса может кроме того содержать до 4%, конкретнее от 1 до 4%, борной кислоты, поскольку этот продукт теряет свою конституционную воду, начиная со 100°С, что является преимуществом, так как усиливает огнестойкость гипсовой плиты. С другой стороны, борная кислота модифицирует кристаллическую структуру гидратированного сульфата кальция благоприятным с точки зрения термической усадки образом.

Композиция по изобретению может быть приготовлена путем смешения (на 100 мас. частей композиции):

- от 55 до 92 мас. частей гидратирующегося сульфата кальция;

- от 0,1 до 5 мас. частей минеральных и/или огнеупорных волокон;

- от 3 до 25 мас. частей минеральной добавки;

- от 1 до 5 мас. частей невспученного вермикулита;

- от 3 до 15 мас. частей гидратированной окиси алюминия.

Предпочтительная согласно изобретению композиция обладает следующими преимуществами:

- состав композиции может быть легко подобран так, чтобы композиция была в форме жидкой пасты, которую затем превращают, предпочтительно в непрерывном режиме, в гипсовую плиту на оборудовании, традиционно используемом для производства подобного типа;

- композиция обеспечивает эффективную защиту от пожара: например плиты по изобретению толщиной порядка 12,5 мм и с плотностью порядка 0,88 г/см3 гарантируют устойчивость к огню в течение более 2 час;

- благодаря хорошей пространственной устойчивости плиты по изобретению сохраняют после испытания на огнестойкость хороший общий вид без глубоких трещин и обладают хорошей механической прочностью (такое поведение является ценным при применениях, требующих высокой степени защиты от пожара, например в вытяжных вентиляционных и дымоотводных трубах, где требуется герметичность для горячих газов при повышенном давлении);

- результаты испытаний гипсовых плит по изобретению на реакцию по отношению к огню являются очень хорошими: когда эти плиты подвергают действию источника излучения и/или специальной горелки в определенных условиях (в течение 20 мин), способных вызвать воспламенение выделяющихся газов и распространение горения, не было отмечено воспламенения, а повреждение этих плит оказалось только поверхностным; по завершении этого испытания гипсовые плиты по изобретению все еще в состоянии остановить распространение пожара;

- благодаря своей легкости и способности быть подвергнутой обработке (резка, забивание гвоздей, завинчивание винтов, пробивка отверстий, завинчивание винтов со склейкой и т.д.) плита легко устанавливается на место; целесообразно, чтобы она имела утоньшенные борта, посредством которых могут производиться надежные сочленения между плитами с помощью стыковых обмазок для гипсовой плиты, относящихся, например, к типу обмазок, используемых для плит с картонным покрытием, и преимущественно огнеупорных стыковых обмазок; возможности для отделки конструкционных элементов, выполненных с использованием плит по изобретению, также разнообразны, в частности это окраска, окрашенная бумага и т.д.;

- плита обладает необходимыми в области строительства эксплуатационными характеристиками, такими как жесткость на изгиб, механическая стойкость к тяжелым ударам, влагостойкость и отсутствие ползучести в присутствии влаги или под действием собственного веса в том случае, когда плита монтируется на потолке;

- наконец, благодаря тому, что плита может быть изготовлена с помощью простого и хорошо известного в области гипсовых плит способа и, кроме того, благодаря тому, что составляющие ее исходные материалы достаточно дешевы, гипсовая плита по изобретению обладает преимуществом, состоящим в ее умеренной себестоимости.

Хорошие характеристики получены для следующей композиции:

- от 70 до 80% гидратирующегося сульфата кальция-полугидрата;

- 1% стекловолокна;

- от 10 до 15% описанной выше глины, состоящей из 25% каолина, 10% иллита, 15% кварца и 50% доломита;

- от 2 до 4% микронизированного невспученного доломита;

- от 6 до 10% гидратированной окиси алюминия; и

- от 0 до 2% борной кислоты.

Очевидно, что при условии соблюдения пропорций, касающихся каждой из основных составляющих, в композицию по изобретению могут быть дополнительно введены специальные добавки, обычно используемые для облегчения введения других составляющих или для придания композиции особых дополнительных свойств. В качестве примера таких добавок можно назвать разжижители, пенящие агенты, ускорители схватывания и гидроизоляционные агенты.

Вытяжная труба

Изобретение позволяет изготовлять улучшенные вытяжные трубы, а именно дымоотводную трубу (огонь внутри устройства) и вентиляционную трубу (огонь вне устройства). Образующий облицовку мат будет в этом случае подвержен действию огня. В обоих случаях классификация огнезащитного средства обычно предполагает воздействие в течение одного часа.

Эта система имеет в основе 4-гранный корпус трубы, предварительно разрезанный в цехе и собранный с помощью, в частности, скрепления в соединительной муфте, которая сама также изготавливается в цехе. В качестве не ограничивающего изобретения примера можно назвать дымоотводную или вентиляционную трубу с однократной облицовкой (поверхностный мат) внутри рамы, имеющей конструкцию из стальных профилей, к которой подвешена труба. Внутреннее сечение отрезков трубы составляет 600×400 мм при разной длине, например 1000 мм. Корпус отрезка трубы выполнен из плит по изобретению толщиной 25 мм, собранных на однократную толщину. Отрезки соединяют посредством муфт из плит по изобретению, предварительно разрезанных и собранных, длиной 200 мм и с внутренним сечением 650×450 мм, которые охватывают отрезки трубы. Для обеспечения герметичности в случае необходимости может быть использована обмазка.

Примеры

Следующие примеры приведены ниже исключительно в качестве иллюстрации и ни в коем случае не имеют ограничительного характера.

Использованная в примерах гидратированная окись алюминия представляет собой тригидрат окиси алюминия Al(OH)3, со следующими (отнесенными к сухому гидрату) характеристиками:

Белизна: 92%

Влажность: 0,2%

Кажущаяся плотность: 0,8 г/см3

Гранулометрия: d50 = 10 μм

Отходы размером более 45 μм: менее 1%

Весовое содержание Al2O3:65%

Весовое содержание Н2O:35%

В том, что касается характеристик, относящихся к огнестойкости плит по изобретению, из них различают следующие:

а) реакция на огонь, в которой учитывается поведение материалов, подверженных локальному воздействию огня. В случае гипсовой плиты главным элементом для оценки является облицовка;

b) огнестойкость, в которой учитывается поведение конструкций, на которые воздействует полностью развившийся огонь. В рабочую характеристику конструкции вносит свой вклад сердцевина облицовки гипсовых плит. Вклад облицовок в характеристику огнестойкости гипсовой плиты по изобретению ограничивается разрушением или расплавлением стекловолоконного мата. Это в равной степени относится как к наружной облицовке, которая непосредственно подвергается действию пожара, так и к облицовке на внутренней стороне плиты, которая способствует механической стойкости к нагреву.

Пример 1

В соответствии с цитируемой выше европейской патентной заявкой ЕР-А-0470914, приготовлена следующая композиция:

- 76% гидратирующегося сульфата кальция (полученного при прокаливании в промышленных условиях десульфогипса (FGD));

- 1% стекловолокна;

- 10% гидратированной окиси алюминия;

- 9% кварца; и

- 4% талька.

С помощью этой композиции изготовлены плиты со следующими облицовками:

- плита А (старая техника): стеклянный мат толщиной 0,5 мм, армированный стеклянной сеткой с ячейками 3/1 и обмазанный органическим составом (виниловым или акриловым), при суммарном весовом расходе (мат + сетка + органическая обмазка) 140 г/м2;

- плита В (старая техника): необмазанный стеклянный мат толщиной 0,85 мм при суммарном весовом расходе 110 г/м2;

- плита С (по изобретению): стеклянный мат толщиной 0,95 мм, обмазанный с помощью обмазочного состава, содержащего гидратированную окись алюминия (приблизительно 94,5%), акриловую смолу (приблизительно 5%), и четырехфтористый углерод (приблизительно 0,3%), нанесенный из расчета 250 г/м2.

Пример 2

Измерены некоторые свойства плит А-С. Полученные результаты собраны в следующей таблице:

Для классификации, называемой «Еврокласс», существующие нормы требуют, чтобы массовая ВНС или поверхностная ВНС были ниже или равны 2.

Отмечают, что только плита С обладает одновременно массовой и поверхностной ВНС низшими или равными 2.

Пример 3

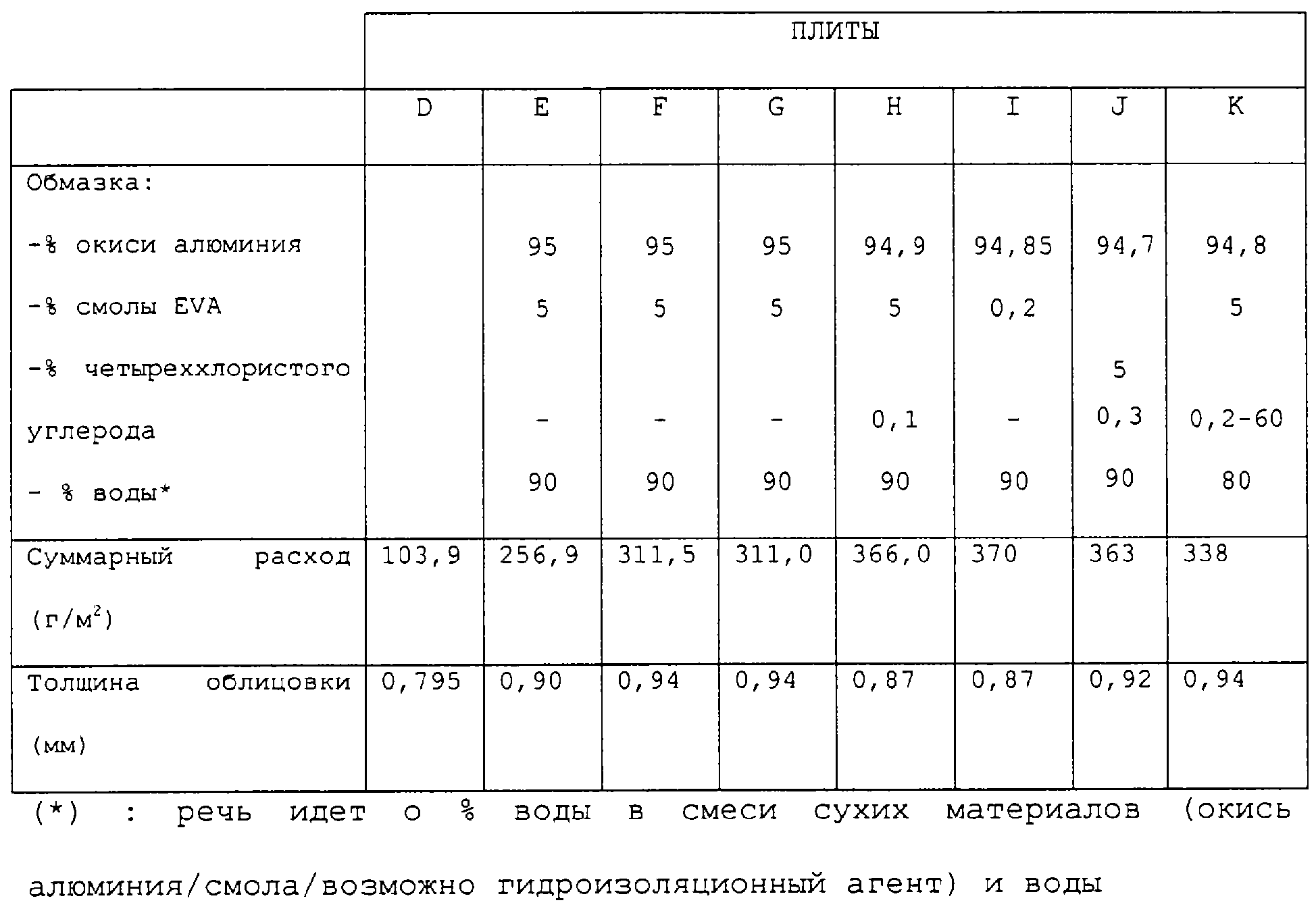

На основе приготовленной в примере 1 композиции изготовляют плиту D в соответствии со старой техникой и плиты Е-К в соответствии с изобретением, характеристики которых приведены в следующей таблице:

Пример 4

Измерены некоторые свойства плит D-K. Полученные результаты собраны в следующей таблице:

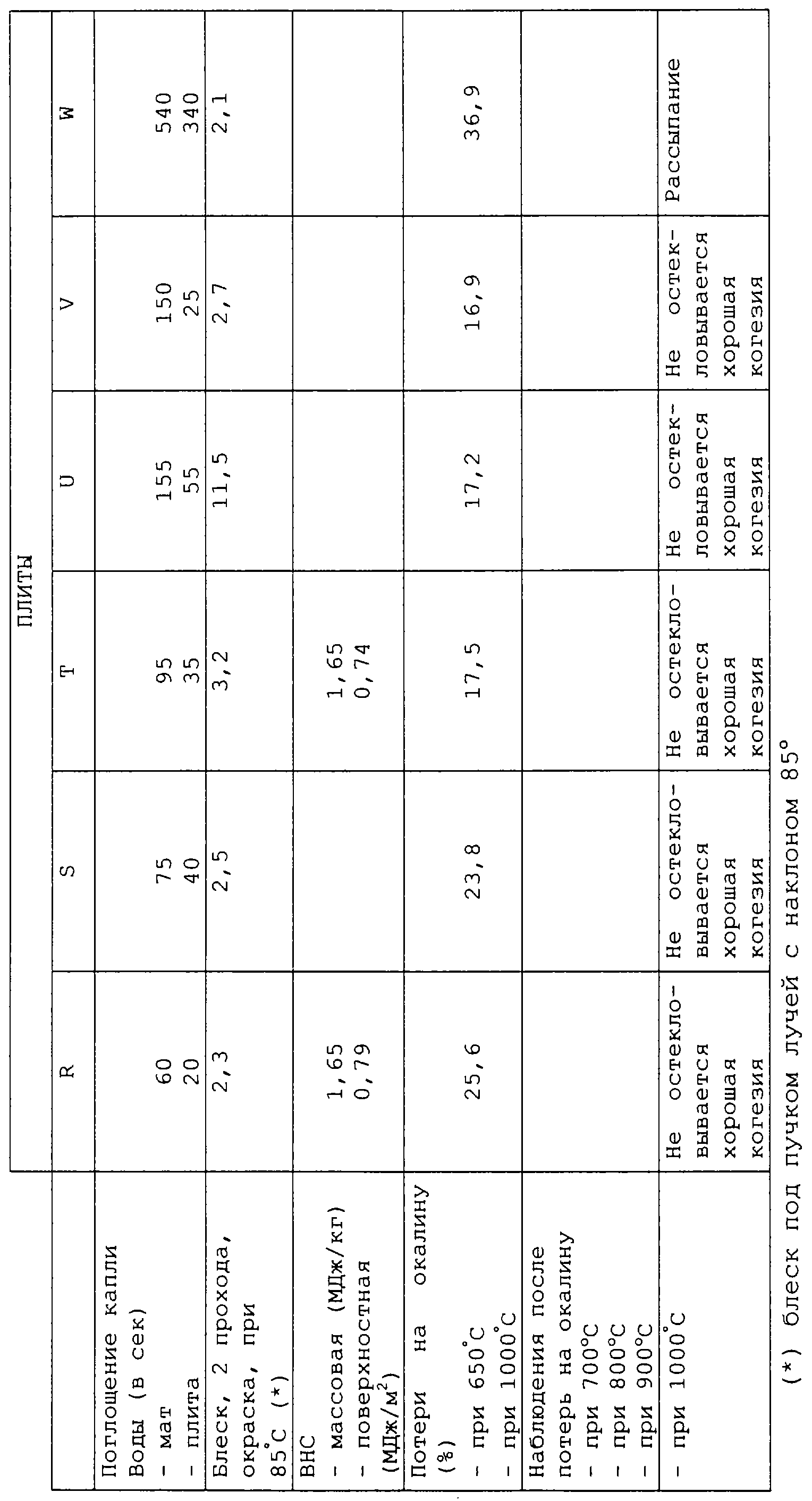

Таким образом, видно, что защитные свойства, сообщенные обмазкой позволяют повысить температуру плавления стекловолоконного мата и задержать разрушение. Так (см., например, плиты G и K), обмазка на основе гидратированной окиси алюминия позволяет задержать размягчение стеклянного мата до 900оС.

При испытаниях конструкции на огнестойкость расслоение обмазанного гидратированной окисью алюминия наблюдали по истечении 50 минут, что соответствует нормализованной температуре печи 920оС.

С другой стороны, ввод гидроизоляционного агента приводит к увеличению времени поглощения капли воды (см. плиты H, I и J).

Пример 5

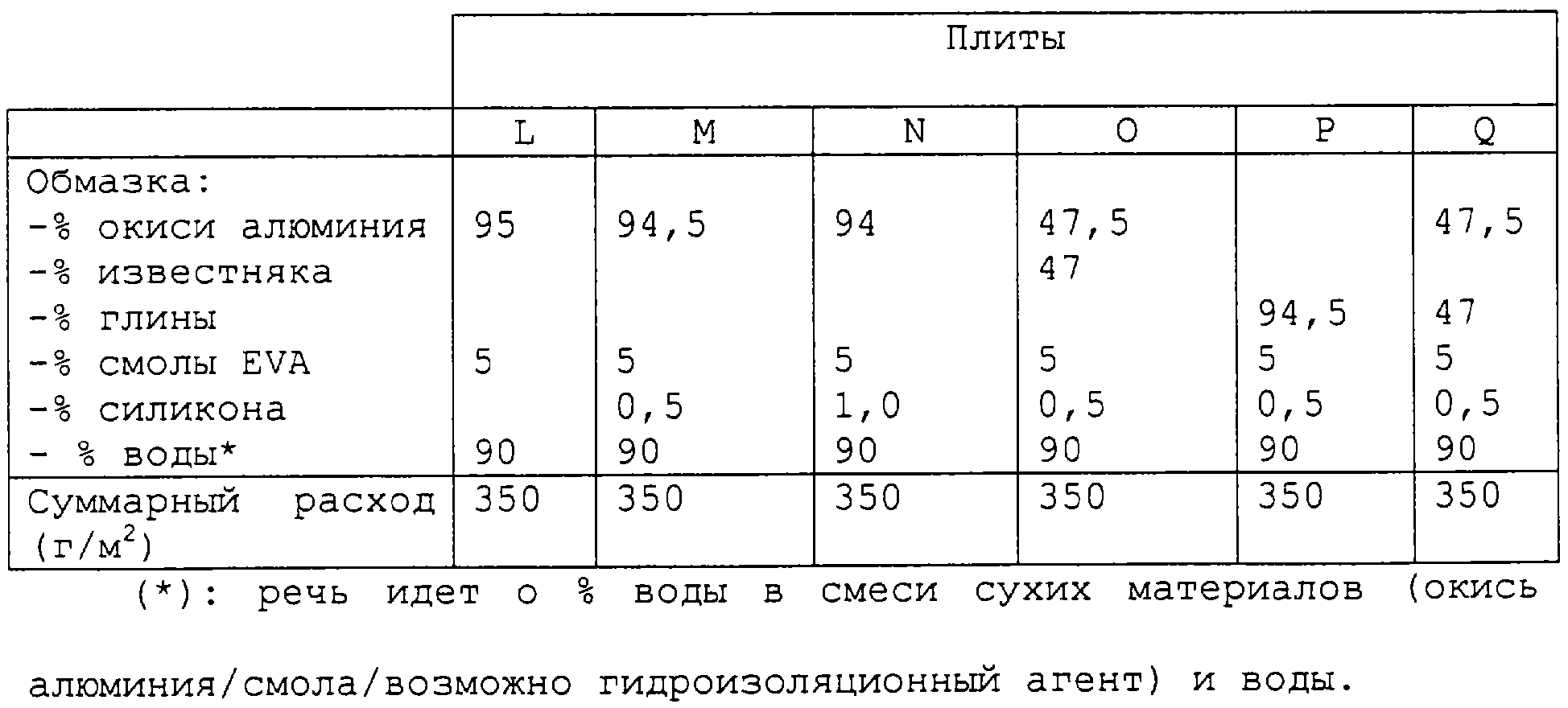

На основе приготовленной в примере 1 композиции изготовляют плиты L-Q, характеристики которых приведены в следующей таблице:

Пример 6

Измерены некоторые свойства плит L-Q. Полученные результаты собраны в следующей таблице:

Вновь наблюдается, что введение гидроизоляционного агента увеличивает время поглощения капли воды (см. плиты M-Q в сравнении с плитой L).

Пример 7

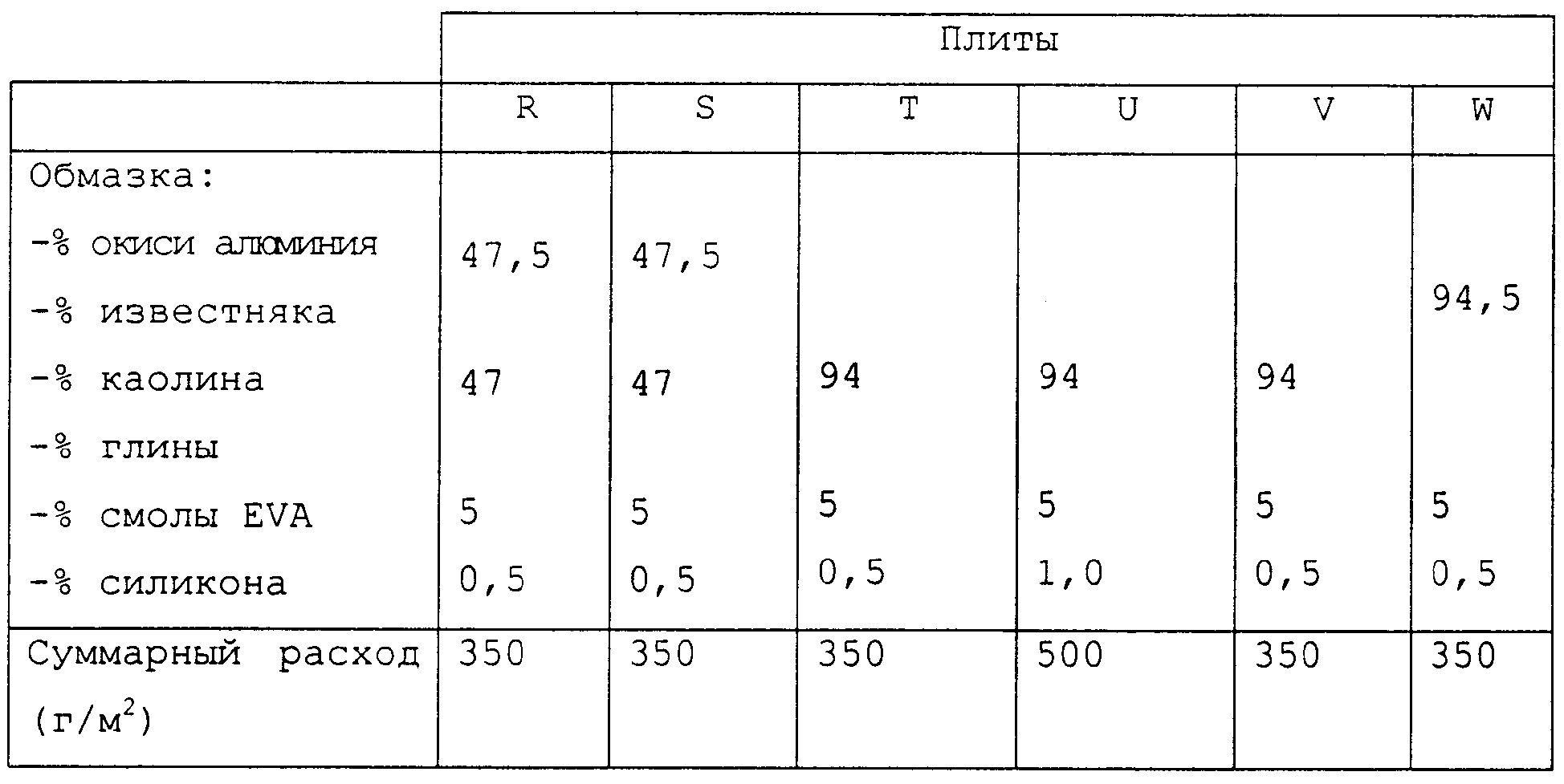

На основе приготовленной в примере 1 композиции изготовляют плиты L-Q, характеристики которых приведены в следующей таблице:

Пример 8

Измерены некоторые свойства плит R-W. Полученные результаты собраны в следующей таблице:

Пример 9

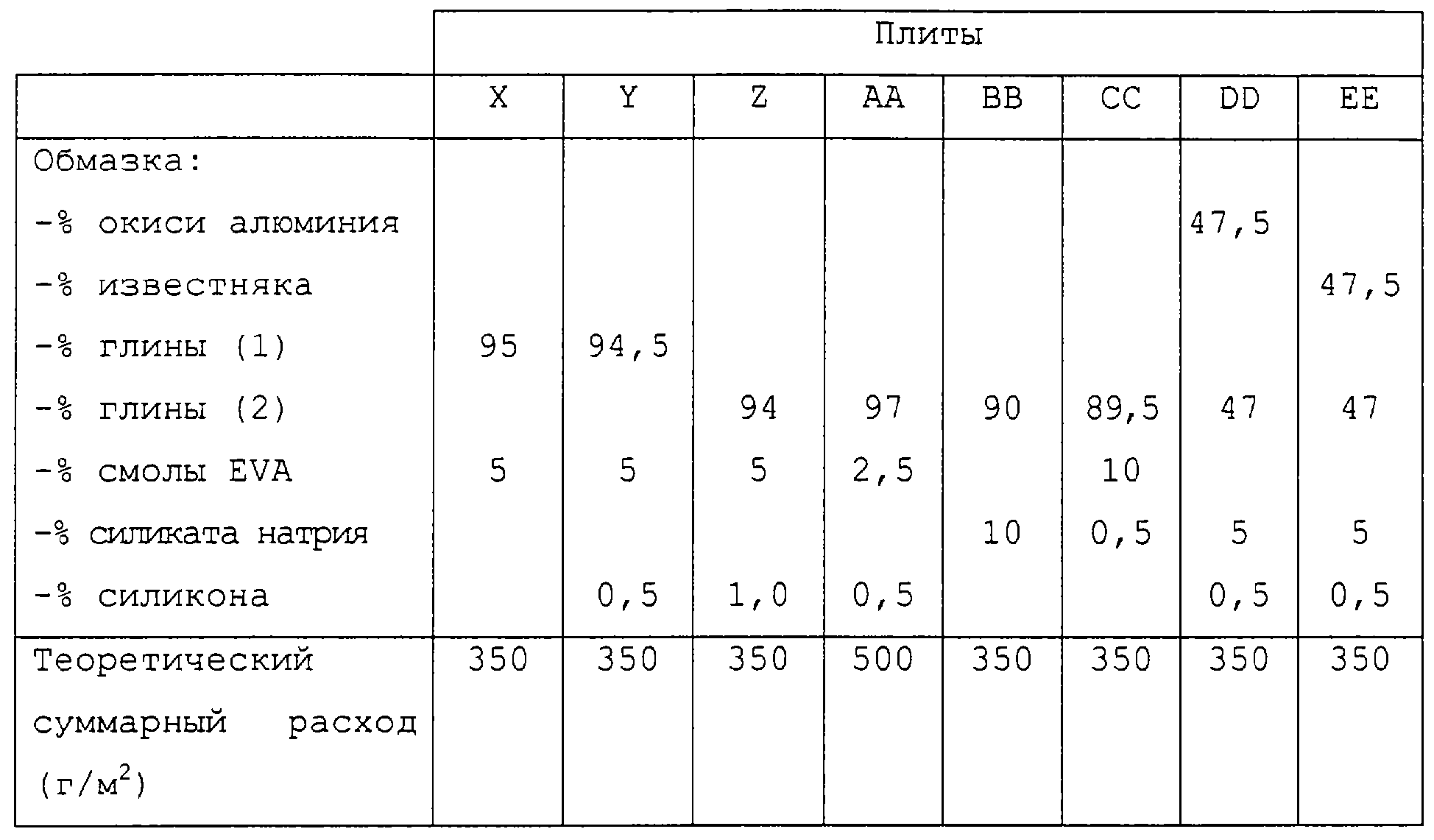

На основе приготовленной в примере 1 композиции изготовляют плиты X, Y, Z, AA, BB, CC, DD, EE, характеристики которых приведены в следующей таблице:

(1): глина, гидрофобизированная стеаратом

(2): глина, гидрофобизированная титанатом

Пример 10

Измерены некоторые свойства плит L-Q. Полученные результаты собраны в следующей таблице:

Пример 11

Измерены характеристики нанесения окраски в 4 группах из двух одинаковых плит, соединенных с помощью коммерческой стыковой обмазки заявителя под названием "Preglys 45".

Плиты группы 1 были гипсовыми плитами, состав которых дан в примере 1, имеющими стеклянный мат, покрытый обмазочным составом "Preglys 45".

Плиты группы 2 были гипсовыми плитами, состав которых дан в примере 1, имеющими стеклянный мат, покрытый окисью алюминия.

Плиты группы 3 были гипсовыми плитами, состав которых дан в примере 1, имеющими стеклянный мат без покрытия.

Плиты группы 4 были гипсовыми плитами из предшествующей техники, имеющими стеклянный мат, армированный стеклянной сеткой и не имеющий минеральной обмазки.

Наблюдали за цветом плит и стыков перед нанесением краски и после нанесения двух слоев акриловой краски атласно-белого цвета.

Результаты занесены в следующую таблицу:

Отмечают, что блеск увеличивается от 2,6 у контрольных образцов без обмазки (плиты группы 3) до 6,5 (плиты группы 2).

Реферат

Изобретение относится к гипсовой плите со значительно улучшенной огнестойкостью. Способ изготовления гипсовой плиты с сердцевиной на основе гипса и облицовками из стекловолокнистого мата с покрытием по его наружной поверхности кроющим составом, содержащим минеральный наполнитель, выбранный из группы, состоящей из гидратированной окиси алюминия, карбоната кальция и их смеси, и органическое связующее, включает приготовление гипсовой композиции смешением компонентов с водой в мешалке, нанесение приготовленной композиции на непокрытую сторону, по меньшей мере, одного стекловолокнистого мата с покрытием, последующую формовку и нанесение второго стекловолокнистого мата с покрытием на наружную поверхность гипсовой композиции, при необходимости, формовку бортов на изготовленной плите путем прессования свежеизготовленной плиты с помощью профилированных лент, причем формовка бортов состоит, в частности, в утоньшении бортов плиты, затвердевание в присутствии воды гидратирующегося сульфата кальция упомянутой гипсовой композиции при перемещении плиты на конвейере производственной линии, разрезание полосы на отрезки заданной длины и сушку полученных плит. Охарактеризованы также гипсовая плита, изготовленная вышеизложенным способом, и мат из стекловолокна с покрытием по его поверхности. Технический результат: снижение потери стеклянных волокон с поверхности плиты при ее использование, повышение пригодности плиты под окраску, повышение огнестойкости. 3 н. и 19 з.п. ф-лы.

Комментарии