Легкие гипсовые панели с пониженной плотностью и установленной степенью огнестойкости - RU2700540C2

Код документа: RU2700540C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[001] Настоящая заявка на патент испрашивает приоритет на основании предварительной заявки на патент США № 61/446941, поданной 25 февраля 2011 года, и озаглавленной “Lightweight, Reduced Density Fire Rated Gypsum Panels”, которая в полном объеме включена в настоящее описание посредством этой ссылки.

УРОВЕНЬ ТЕХНИКИ

[002] Настоящее изобретение в целом относится к гипсовым панелям с пониженной массой и плотностью с улучшенными теплоизоляционными свойствами, устойчивостью к термоусадке и огнестойкостью.

[003] Гипсовые панели, обычно применяемые в зданиях и других сооружениях (такие как гипсокартонные стеновые или потолочные плиты), как правило, содержат гипсовый средний слой, покрытый облицовочными листами из бумаги, стекловолокна или других подходящих материалов. Гипсовые панели обычно получают путем смешивания обожженного гипса, или “строительного гипса”, с водой и другими ингредиентами с получением суспензии, используемой для получения среднего слоя панелей. Как, в общем, известно в данной области техники, строительный гипс содержит преимущественно одну или более форм обожженного гипса, т.е. гипса, подвергнутого обезвоживанию (обычно путем нагревания), с получением безводного гипса или полуводного гипса (CaSO4·½ H2O). Обожженный гипс может содержать бета-полугидрат сульфата кальция, альфа-полугидрат сульфата кальция, водорастворимый ангидрит сульфата кальция или смеси любых или всех из перечисленных соединений, полученных из природных или синтетических источников. При введении в суспензия, в обожженном гипсе начинает протекать процесс гидратации, который завершается в ходе формирования гипсовых панелей. Такой процесс гидратации, при надлежащем завершении, позволяет получить полностью непрерывную кристаллическую матрицу из отвержденного двуводного гипса в различных кристаллических формах (т.е. формах CaSO4·2H2O).

[004] В процессе получения панелей, облицовочные листы обычно используют в виде непрерывных полотен. Гипсовую суспензию наносят на первый из облицовочных листов в виде потока или ленты. Суспензию распределяют по всему первому облицовочному листу с заранее установленной приблизительной толщиной и получают средний слой панели. Второй облицовочный лист помещают поверх суспензии, при этом гипсовый средний слой образует прослойку между облицовочными листами с получением непрерывной панели.

[005] Как правило, непрерывную панель транспортируют по конвейеру, что позволяет продолжить процесс гидратации среднего слоя. После гидратации и затвердевания среднего слоя в достаточной мере, его разрезают на один или более частей требуемого размера с получением отдельных гипсовых панелей. Затем такие панели переносят в обжиговую печь, и они проходят через нее при температурах, достаточных для высушивания панелей до требуемого уровня свободной влаги (обычно сравнительно низкого содержания свободной влаги).

[006] В зависимости от используемого процесса и предполагаемого применения панелей и других соображений такого рода, на первый или второй облицовочные листы можно нанести дополнительные слои, полоски или ленты суспензии, содержащие гипс и другие добавки, для придания готовым панелям специфических свойств, такие как упрочненные края или упрочненная лицевая сторона панели. Подобным образом, в ходе процесса к строительному раствору для получения гипсового среднего слоя и/или другим полоскам или лентам, полученным из суспензии, в одном или более местах можно добавить пену для обеспечения распределения воздушных пустот в среднем гипсовом слое или на отдельных участках среднего слоя готовых панелей.

[007] Готовые панели можно в дальнейшем разрезать и обрабатывать для разнообразного практического применения в зависимости от требуемого размера панели, состава защитного слоя, состава среднего слоя и т.д. Толщина гипсовых панелей обычно меняется от примерно ¼ дюйма до примерно одного дюйма в зависимости от предполагаемого использования и практического применения. Панели можно наносить на различные строительные детали, используемые для получения стен, потолков и других подобных систем, с помощью одного или более крепежных элементов, таких как шурупы, гвозди и/или адгезивы.

[008] В случае, если готовые гипсовые панели будут подвергнуты сравнительно высоким температурам, таким как температуры, создаваемые высокотемпературным пламенем или газами, части гипсового среднего слоя могут поглотить достаточное количества тепла, чтобы начать выделять воду из кристаллов двуводного гипса, содержащихся в среднем слое. Поглощение тепла и выделение воды из двуводного гипса может быть достаточным для замедления на некоторое время переноса тепла через панели или внутрь панелей. Гипсовая панель может действовать как барьер для предотвращения прохождения высокотемпературного пламени непосредственно через стеновую систему. Тепла, поглощаемого средним гипсовым слоем, может оказаться достаточным, чтобы по существу повторно обжечь некоторые участки среднего слоя, в зависимости от температур источника тепла и времени воздействия. При определенных уровнях температуры, тепло, воздействующее на панель, также может вызвать фазовые изменения в ангидрите, содержащемся в среднем гипсовом слое, и перегруппировку кристаллических структур. В некоторых случаях, присутствие солей и примесей может понизить температуру плавления кристаллических структур гипсового среднего слоя.

[009] Гипсовые панели могут испытывать усадку размеров панелей в одном или более направлениях в результате действия некоторых или всех из указанных эффектов высокотемпературного нагревания, при этом такая усадка может вызвать разрушение конструктивной целостности панелей. Если панели прикреплены к стене, потолку или другим несущим конструкциям, усадка панели может привести к отделению панелей от других панелей, прикрепленных к тем же конструкциям, и от их опор, и, в некоторых случаях, вызвать обрушение панелей или опор (или и тех и других). В результате высокотемпературное пламя или газы могут пройти непосредственно в стеновую или потолочную структуру или через нее.

[010] Были изготовлены гипсовые панели, которые оказывают сопротивление действию сравнительно высоких температур в течение определенного периода времени, что может по существу замедлить прохождение высоких уровней тепла через панели или между ними, а также замедлить прохождение высоких уровней тепла в (или через) системы, в которых используют указанные панели. Гипсовые панели, в дальнейшем именуемые огнестойкими или “с установленной степенью огнестойкости”, обычно получают для усиления способности панелей замедлять прохождение тепла через конструкции стен или потолка и играют важную роль в управлении скоростью распространения огня в зданиях. В результате органы власти, устанавливающие строительные нормы и правила, и другие заинтересованные общественные и частные организации обычно устанавливают строгие стандарты в отношении показателей огнестойкости гипсовых панелей с установленной степенью огнестойкости.

[011] Способность гипсовых панелей сопротивляться огню и связанной экстремальной жаре можно оценить путем проведения соответствующих испытаний. Примеры таких испытаний регулярно используют в строительной промышленности, например, методики, опубликованные Лабораторией по технике безопасности США (“UL”), такие как методики и протоколы испытаний UL U305, U419 и U423, а также методики, описанные в технических требованиях E119, опубликованных Американским обществом специалистов по испытаниям и материалам (ASTM). Указанные испытания могут включать строительство опытных конструкций для испытаний с использованием гипсовых панелей, обычно однослойное наложение панелей на каждую лицевую сторону каркасной стены, изготовленной из деревянных или стальных стоек. В зависимости от испытания, конструкцию можно подвергнуть или не подвергать нагружающим силам. Лицевую сторону одной из сторон конструкции, такой как конструкция, построенная согласно стандартам UL U305, U419 и U423, например, подвергают воздействию возрастающих температур в течение определенного периода времени в соответствии с кривой нагрева, такой как кривые, описанные в методиках, приведенных в стандарте ASTM E119.

[012] Во время испытаний контролируют температуру вблизи нагреваемой стороны и температуру на поверхности ненагреваемой стороны конструкции для оценки температур, которые испытывают открытые гипсовые панели, и тепла, передаваемого через конструкцию неподвергаемым воздействию панелям. Испытания прекращают после одного или более конструктивных разрушений панелей и/или при превышении температуры на неподвергаемой воздействию стороне конструкции заранее установленного порога. Как правило, такие пороговые температуры основаны на максимальной температуре, измеренной любым из указанных датчиков, и/или среднем значении температурных датчиков на ненагреваемой стороне конструкции.

[013] Методики испытаний, такие как методики, приведенные в стандартах UL U305, U419 и U423 и ASTM E119, касаются стойкости конструкции в отношении переноса тепла через указанную конструкцию в целом. Указанные испытания также позволяют определить, в одном аспекте, показатель стойкости гипсовых панелей, используемых в конструкции, в отношении усадки в направлении по осям X-Y (ширины и длины) при воздействии на конструкцию высокотемпературного нагревания. Такие испытания также позволяют определить показатель стойкости панелей к потерям конструктивной целостности, которые приводят к раскрытию зазоров или промежутков между панелями в стеновой конструкции, в результате чего внутренняя полость конструкции достигает высоких температур. В другом аспекте, указанные испытания позволяют определить показатель способности гипсовых панелей сопротивляться переносу тепла через панели и конструкцию. Полагают, что такие испытания отражают способность указанной системы предоставить жителям здания и системам управления пожарными/противопожарным системам окно возможности для принятия мер при пожаре или избежания условий возникновения пожара.

[014]В прошлом использовали различные стратегии для улучшения огнестойкости гипсовых панелей с установленной степенью огнестойкости. Например, изготавливали более толстые, более плотные средние слои панелей, в которых использовали большие количества гипса по сравнению с менее плотными гипсовыми панелями и которые, соответственно, содержали повышенное количество воды, химически связанной внутри гипса (дигидрата сульфата кальция), что позволяет действовать как теплоотвод, уменьшить усадку панелей и увеличить структурную стабильность и прочность панелей. Альтернативно, в гипсовый средний слой вводили различные ингредиенты, в том числе стекловолокно и другие волокна, для усиления огнестойкости гипсовой панели за счет увеличения предела прочности на разрыв среднего слоя и распределения усадочных напряжений по всей матрице указанного слоя. Подобным образом, в прошлом, для обеспечения повышенной огнестойкости (и стойкости к высокотемпературной усадке) гипсового среднего слоя панели использовали определенные количества некоторых глин, таких как глины с размером частиц менее примерно одного микрона, и добавки коллоидного оксида кремния или оксида алюминия, такие как добавки с размером частиц менее примерно одного микрона. Однако было признано, что снижение массы и/или плотности среднего слоя гипсовых панелей за счет уменьшения количества гипса в среднем слое будет неблагоприятным образом воздействовать на конструктивную целостность панелей и их стойкость при пожаре и в условиях высоких температур.

[015] Еще один подход заключался в добавлении нерасширенного вермикулита (также называемого вермикулитовой рудой) и минерального волокна или стекловолокна в средний слой гипсовых панелей. В таких подходах, как предполагают, вермикулит будет расширяться в условиях нагревания, что позволит скомпенсировать усадку гипсовых компонентов среднего слоя. Как полагали, минеральное волокно/стекловолокно будет удерживать части гипсовой матрицы вместе.

[016] Такой подход описан в патентах США №№ 2526066 и 2744022, в которых описано применение раздробленного невспученного вермикулата и минерального волокна и стекловолокна в пропорциях, достаточных для подавления усадки гипсовых панелей в условиях высоких температур. Однако в обеих ссылках опираются на высокую плотность среднего слоя, которая обеспечивается достаточным количеством гипса, который действует как теплоотвод. В указанных патентах описано получение гипсовых панелей с толщиной ½ дюйма и массой от 2 до 2,3 фунтов на квадратный фут (от 2000 до 2300 фунтов на тысячу квадратных футов (“фунтов/тыс.кв.футов”)) при плотности плит примерно 50 фунтов на кубический фут (“фунтов/фут3”) или больше.

[017] В патенте ’066 сообщалось, что толщина деталей, нарезанных из таких панелей (содержащих 2 процента минерального волокна и 7,5% вермикулита размером минус 28 меш) увеличивалась вплоть до 19,1% при нагревании при 1400 °F (760 °C) в течение 30 минут, но не предоставлялось какой-либо информации об усадке указанных образцов в направлении по осям X-Y. В патенте ’066 также содержалось предупреждение, что в зависимости от состава панели и содержания вермикулита расширение вермикулита может вызвать разрушение панелей вследствие их панелей и/или образования в них трещин и отверстий.

[018] Патент 022 направлен на увеличение содержания гипса (и, таким образом, плотности и массы) панелей, описанных в патенте ’066, путем снижения содержания минерального волокна/стекловолокна в указанных панелях для придания гипсу большей теплопоглощающей способности. В ссылках, таких как патент ’022, было также признано, что в условиях высоких температур способность вермикулита расширяться, если ее не ограничить, приведет к отслаиванию (то есть, фрагментированию, расслоению или шелушению) среднего слоя и разрушению стеновой конструкции за сравнительно короткое время.

[019] В другом примере, в патенте США № 3454456, описано введение нерасширенного вермикулита в средний слой гипсокартонных стеновых панелей с установленной степенью огнестойкости для придания панелям стойкости к усадке. Патент 456 также основан на относительно высоком содержании гипса и высокой плотности, которые обеспечивают требуемую теплопоглощающую способность. В патенте ’456 приведены массы плит готовых ½ дюймовых гипсовых панелей с минимальной массой примерно 1925 фунтов/тыс.кв.футов и плотностью плиты примерно 46 фунтов/фут3. Такая плотность, сопоставима с плотностью более толстых и более тяжелых гипсовых панелей с толщиной 5/8 дюйма (примерно 2400 фунтов/тыс.кв.футов), предлагаемых в настоящее время промышленностью для практических применений с установленной степенью огнестойкости.

[020]В патенте ’456 также указано, что применение вермикулита в среднем гипсовом слое панели для повышения предела огнестойкости панели имеет значительные ограничения. Например, в патенте 456 отмечается, что расширение вермикулита внутри среднего слоя может вызвать разрушение указанного слоя вследствие выкрашивания и других разрушающих эффектов. В патенте 456 также отмечается, что частицы невспученного вермикулита могут так ослабить структуру среднего слоя, что указанный слой станет слабым, мягким и хрупким. Патент 456 направлен на решение таких значительных характерных недостатков, связанных с применением в гипсовых панелях вермикулита, путем использования «уникального» невспученного вермикулита с относительно узким распределением по размерам частиц (более 90% нерасширенных частиц меньше, чем размер сита № 50 (с отверстиями приблизительно 0,0117 дюйма (0,297 мм)), при этом менее 10% частиц имеют размер несколько больший, чем размер сита № 50). Такой подход предположительно позволил подавить неблагоприятное воздействие на панель расширения вермикулита, как описано в столбце 2, строки 52-72, патента `456.

[021] Кроме того, в патенте 456 показано, что невспученный вермикулит, характеризующийся описанным выше распределением частиц по размеру, соответствует продукту, известному на рынке в качестве нерасширенного вермикулита “марки № 5”. Невспученный вермикулит марки № 5 использовали по меньшей мере с начала 1970-х в коммерческих огнестойких панелях/панелях с установленной степенью огнестойкости, средние гипсовые слои которых имели обычные плотности (например, от примерно 45 фунтов/фут3 более, чем примерно 55 фунтов/фут3). По причинам, осаждавшимся выше, применение невспученного вермикулита, содержащего значительное количество частиц с размерами, большими, чем типичные размеры невспученного вермикулита марки № 5, считалось потенциально деструктивным в случае огнестойких панелей вследствие упомянутого выше отслаивания и других эффектов, возникающих при расширении вермикулита в среднем гипсовом слое в условиях высоких температур.

[022] В еще одном подходе, патент США № 3616173 относится к огнестойким гипсовым панелям со гипсовым средним слоем, характеризующимся согласно патенту ’173 более легкой массой или более низкой плотностью. В патенте ‘173 проводили отличие предложенных в нем панелей от 1/2 дюймовых панелей, применяемых на известном уровне техники, масса которых составляла примерно 2000 фунтов/тыс.кв.футов или более, а плотности средних слоев составляли более, чем примерно 48 фунтов/фут3. Таким образом, в патенте ‘173 описаны панели толщиной ½ дюйма с плотностью примерно 35 фунтов/фут3 или выше и, предпочтительно, примерно от 40 фунтов/фут3 до примерно 50 фунтов/фут3. В патенте ‘173 указанные плотности средних слоев достигают путем введения в гипсовый средний слой значительных количеств неорганического материала с маленьким размером частиц, представляющего собой глину, коллоидный кремнезем или коллоидный глинозем, а также стекловолокно в количествах, необходимых для предотвращения усадки гипсовых панелей в условиях высоких температур.

[023] В патенте ‘173 описана возможность дополнительного добавления в композицию гипсового среднего слоя невспученного вермикулита вместе с необходимыми количествами неорганических материалов с маленьким размером частиц. Однако даже с указанными добавками, приведенные результаты испытаний каждой из панелей, предложенных в патенте ‘173’, показали, что они подвергались значительной усадке. Такая усадка происходила, несмотря на тот факт, что плотности средних слоев каждой из тестируемых и описанных панелей составляли примерно 43 фунтов/фут3 или больше.

[024] В случае гипсовых панелей толщиной 1/2 дюйма, “стойкость к усадке” панелей, описанных в патенте ‘173, составляла от примерно 60% до примерно 85%. “Стойкость к усадке” согласно патенту ‘173 представляет собой меру доли или процента от площади в направлении по осям X-Y (ширина-длина) участка среднего слоя, который остается после нагревания среднего слоя до определенной температуры на протяжении определенного периода времени, как описано в патенте ‘173. См., например, столбец 12, стр. 41-49.

[025] Также были сделаны другие попытки повысить прочность и конструктивную целостность гипсовых панелей и уменьшить массу панели с помощью различных способов. Примеры таких легких гипсовых плит включают патенты США №№ 7731794 и 7736720 и публикации заявок на патент США №№ 2007/0048490 A1, 2008/0090068 A1 и 2010/0139528 A1.

[026] В заключении, следует отметить, что в отсутствие водостойких добавок, при погружении в воду, отвержденный гипс может поглощать воду в количестве до 50% относительно его массы. И, когда гипсовые панели — в том числе огнестойкие гипсовые панели — поглощают воду, они могут набухать, деформироваться и терять прочность, что может привести к ухудшению их огнестойких свойств. Огнестойкие панели с низкой массой содержат гораздо больше воздушных пустот и/или пустот, заполненных водой, чем общепринятые, более тяжелые огнестойкие панели. Можно было бы предположить, что такие пустоты увеличивают скорость и степень водопоглощения, и ожидать, что указанные огнестойкие панели с низкой массой будут больше поглощать воду, чем общепринятые более тяжелые огнестойкие панели.

[027] В прошлом было сделано много попыток улучшить водостойкость гипсовых панелей в целом. В суспензию, применяемую для получения гипсовых панелей, добавляли различные углеводороды, в том числе, воск, смолы и асфальт, для придания панелям водостойкости. Кроме того, в гипсовых суспензияах использовали силоксаны для придания указанным растворам водостойкости за счет образования кремнийорганических смол в situ. Однако не следует ожидать, что силоксаны надежно защищают панели с низкой массой. Соответственно, в данной области техники существует потребность в способе производства огнестойких гипсовых панелей с низкой массой и плотностью и с улучшенной водостойкостью при разумной стоимости путем усиления водостойкости, обычно придаваемой силоксанами.

19. КРАТКОЕ ОПИСАНИЕ

[028] Согласно некоторым вариантам реализации, в настоящем изобретении предложена гипсовая панель с пониженной массой и пониженной плотностью — и способы получения таких панелей — имеющая огнестойкие свойства, сравнимые со свойствами более тяжелых, более плотных гипсовых панелей, обычно применяемых в строительных изделиях, которым необходим предел огнестойкости. Согласно некоторым вариантам реализации изобретения, панели, полученные в соответствии с принципами настоящего изобретения, содержат отвержденный гипсовый средний слой с плотностью менее примерно 40 фунтов на кубический фут (“фунтов/фут3”), расположенный между двумя облицовочными листами. В вариантах реализации таких панелей, толщина которых составляет 5/8-дюйма, масса приблизительно составляет менее примерно 2100 фунтов/тыс.кв.футов.

[029] Согласно некоторым вариантам реализации изобретения, в гипсовый средний слой можно ввести твердые частицы с высоким коэффициентом расширения, такие как, например, вермикулит с высоким коэффициентом расширения, в количествах, эффективно обеспечивающих огнестойкость с точки зрения стойкости к усадке, соизмеримую с огнестойкостью промышленных гипсовых панелей типа Х и других гораздо более тяжелых и более плотных гипсовых панелей. При нагревании частицы с высоким коэффициентом расширения могут иметь первую нерасширенную фазу и вторую расширенную фазу. Такие панели позволяют дополнительно обеспечить огнестойкость в отношении высокотемпературной усадки в направлении по осям X-Y (ширина-длина) и теплоизоляционные свойства, а также высокотемпературное увеличение толщины в направлении по оси Z (толщина), соизмеримые или значительно лучшие, чем такие же свойства промышленных гипсовых панелей типа Х и других гораздо более тяжелых и более плотных промышленных панелей, в том числе промышленных гипсовых панелей, содержащих вермикулит марки № 5. Согласно еще другим вариантам реализации, панели, полученные в соответствии с принципами настоящего изобретения, позволяют обеспечить пожарные рабочие характеристики в конструкциях, таких как конструкции, подвергаемые стандартым отраслевым испытаниям на огнестойкость, соизмеримые с характеристиками по меньшей мере промышленных гипсовых панелей типа Х и других более тяжелых и более плотных промышленных панелей. Указанные стандартные отраслевые испытания на огнестойкость включают, без ограничения, испытания, изложенные в методиках и технических требованиях испытаний на огнестойкость в натурных условиях, описанных в стандартах UL U305, U419 и U423, и другие испытания, эквивалентных перечисленным.

[030] Согласно другим вариантам реализации изобретения, гипсовые панели с пониженной массой и плотностью, полученные в соответствии с принципами настоящего изобретения и способами их получения, позволяют обеспечить высокотемпературную усадку (при температурах примерно 1560 °F (850 °C)), составляющую менее примерно 10% в направлении по осям X-Y, и расширение в направлении по оси Z, составляющее больше, чем примерно 20%. Согласно некоторым вариантам реализации изобретения, отношение высокотемпературного увеличения толщины в направлении по оси Z к высокотемпературной усадке больше, чем примерно 0,2, больше, чем примерно 2 согласно другим вариантам реализации изобретения, согласно некоторым вариантам реализации изобретения больше, чем примерно 3, согласно другим вариантам реализации изобретения больше, чем примерно 7, согласно еще другим вариантам реализации изобретения, больше, чем примерно 17, и согласно еще другим вариантам реализации изобретения, от примерно 2 до примерно 17. Согласно другим вариантам реализации изобретения, гипсовые панели с пониженной массой и плотностью, полученные в соответствии с принципами настоящего изобретения и способами их получения, позволяют обеспечить стойкость к усадке, большую, чем примерно 85% в направлении по осям X-Y при температурах свыше примерно 1800 °F (980 °C).

[031] Согласно другим вариантам реализации изобретения, огнестойкая гипсовая панель, полученная в соответствии с принципами настоящего изобретения и способами ее получения, может содержать гипсовый средний слой, расположенный между двух облицовочных листов. Гипсовый средний слой может содержать кристаллическую матрицу отвержденного гипса и частицы с высоким коэффициентом расширения, способные расширяться до примерно 300% или более относительно их начального объема после нагревания в течение примерно одного часа при температуре примерно 1560 °F (примерно 850 °C). Плотность (D) гипсового среднего слоя может составлять примерно 40 фунтов на кубический фут или менее, а твердость среднего слоя может составлять по меньшей мере примерно 11 фунтов (5 кг). Гипсовый средний слой позволяет эффективно обеспечить показатель теплоизоляции (TI), составляющий примерно 20 минут или больше.

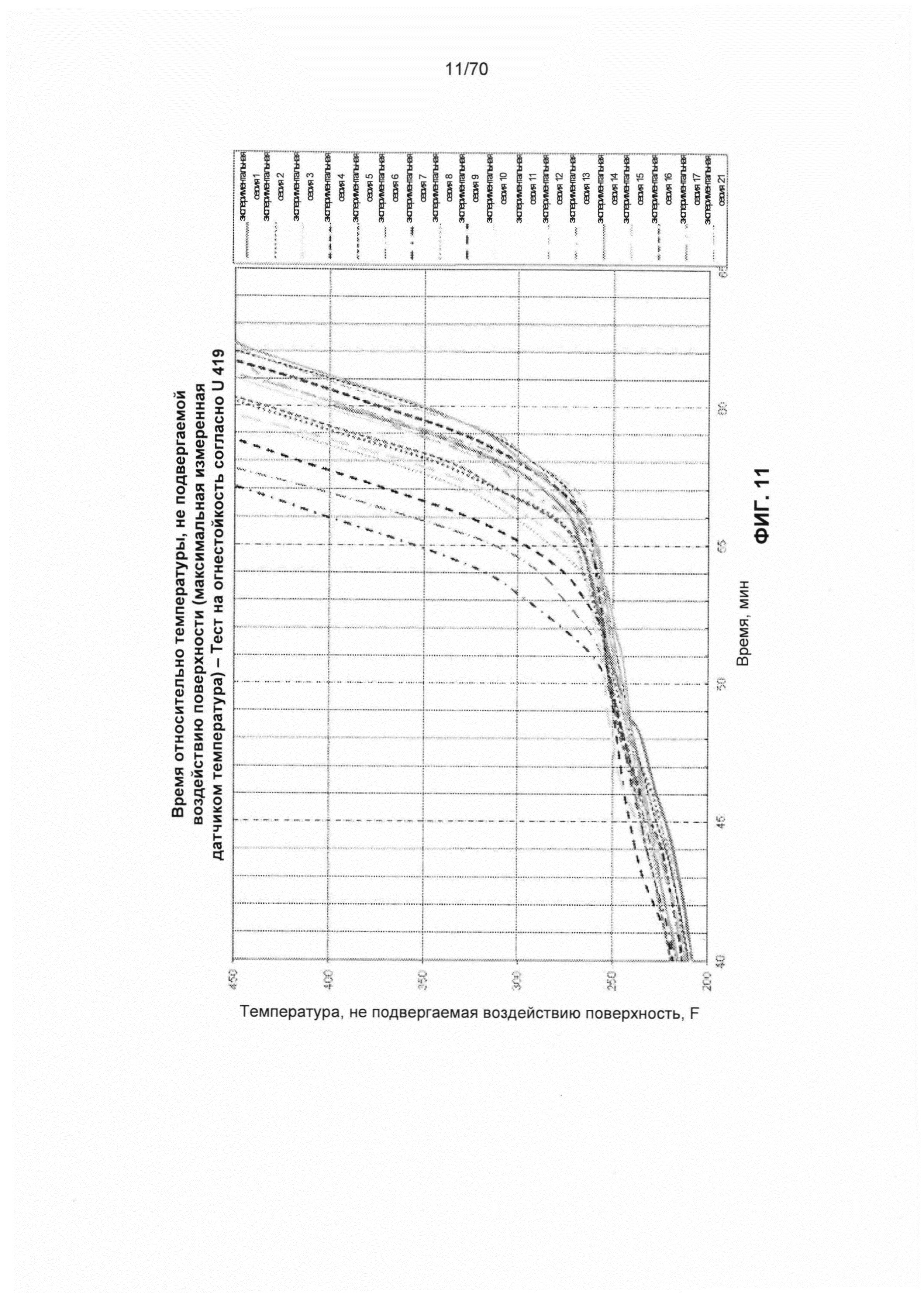

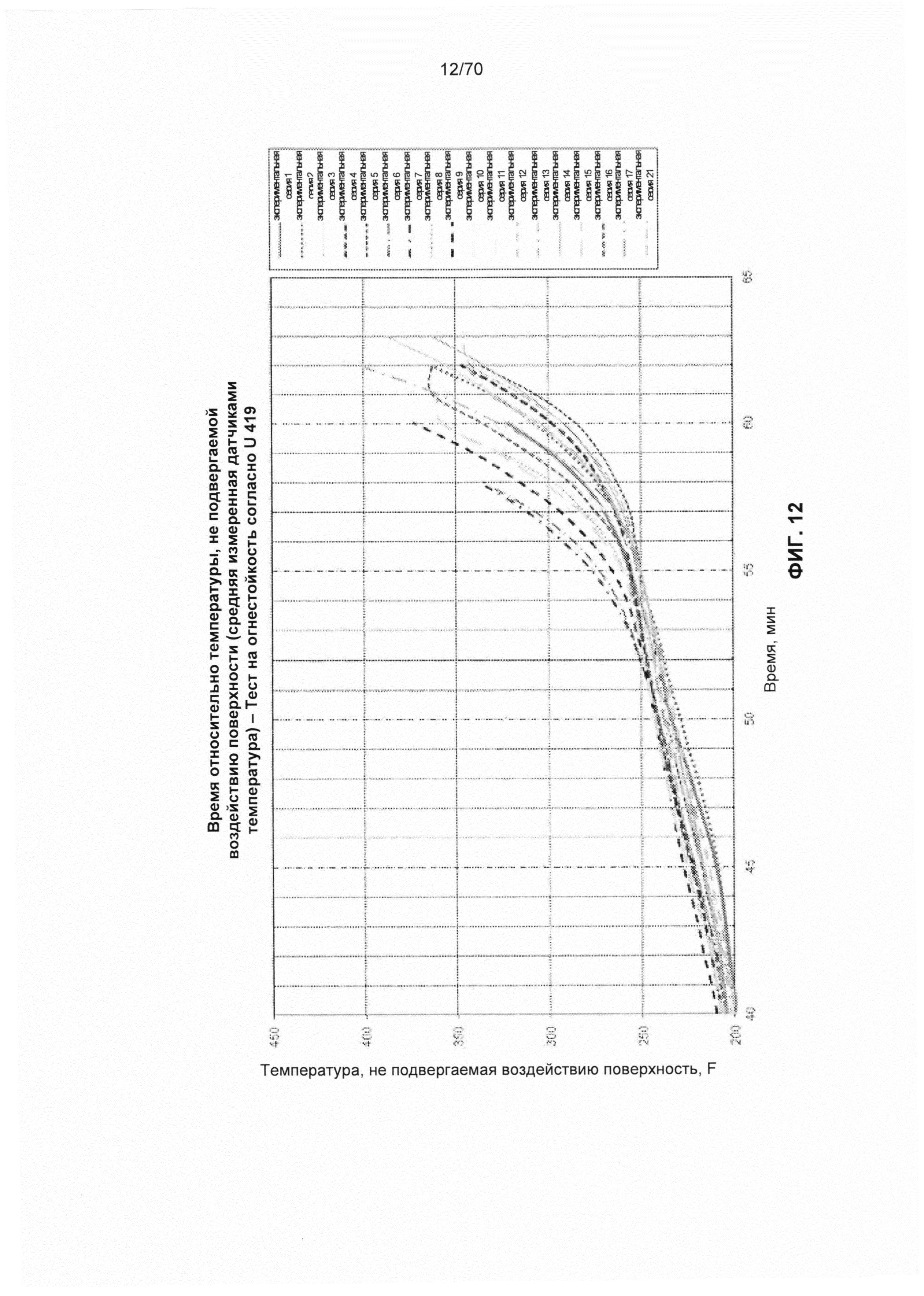

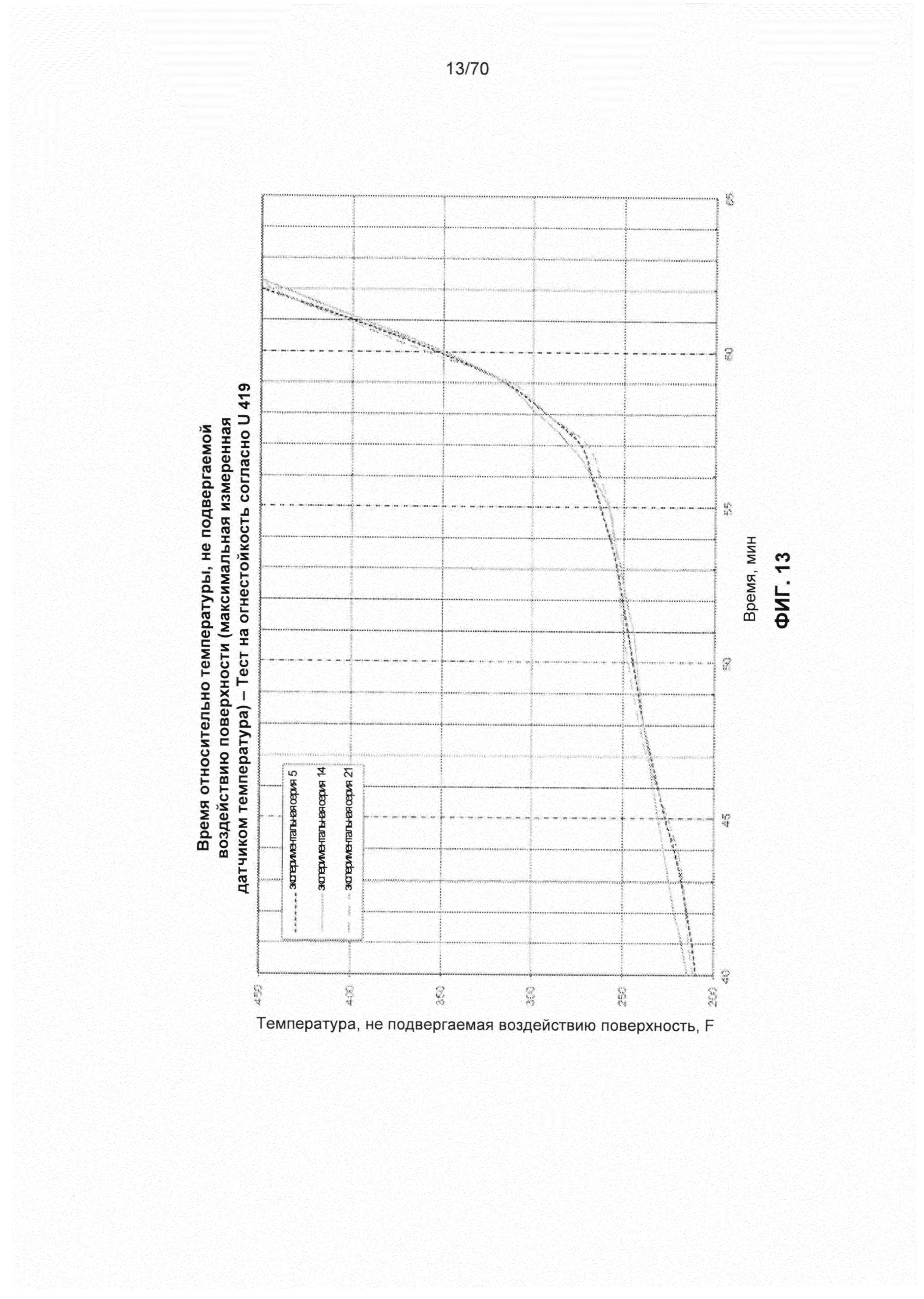

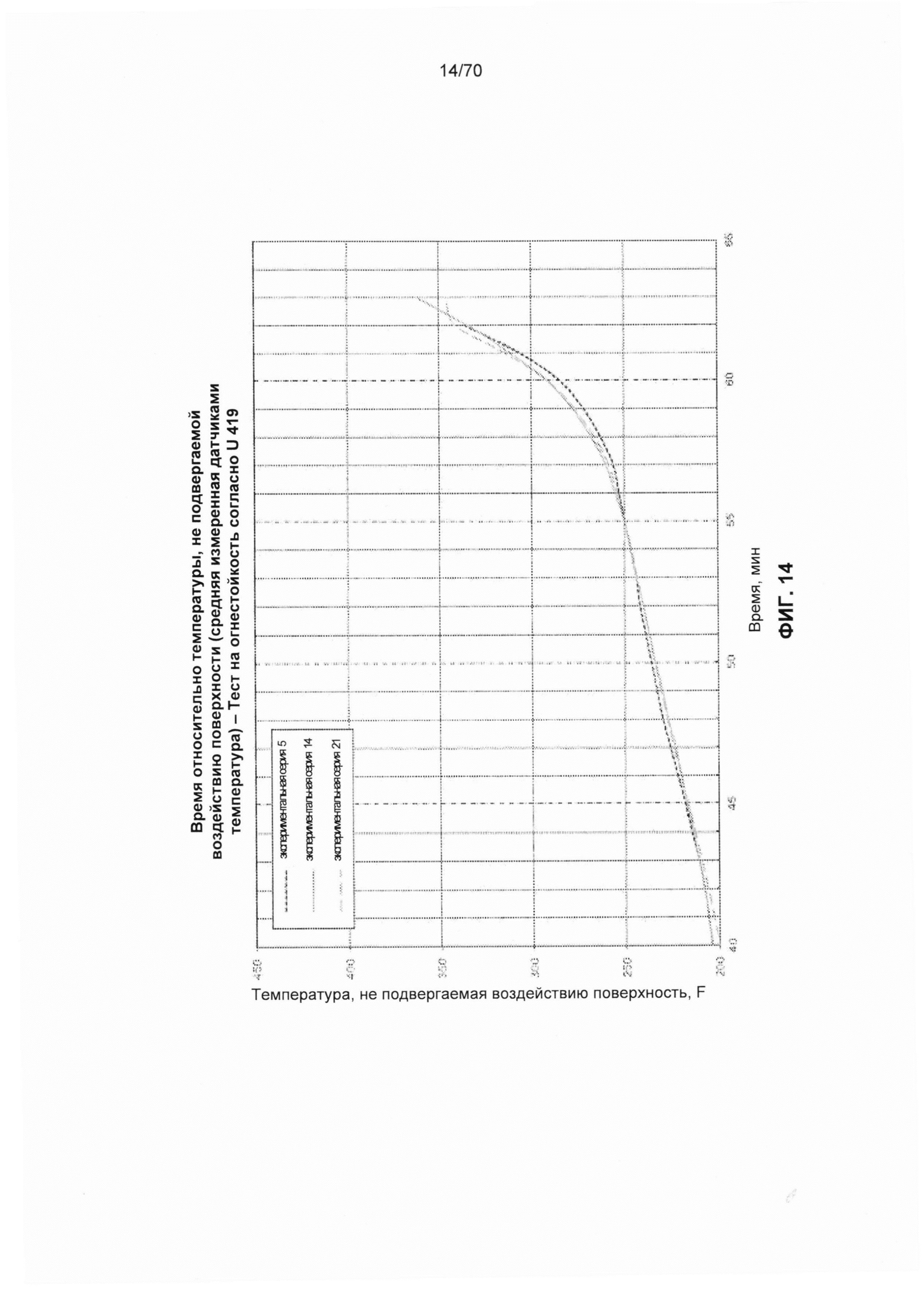

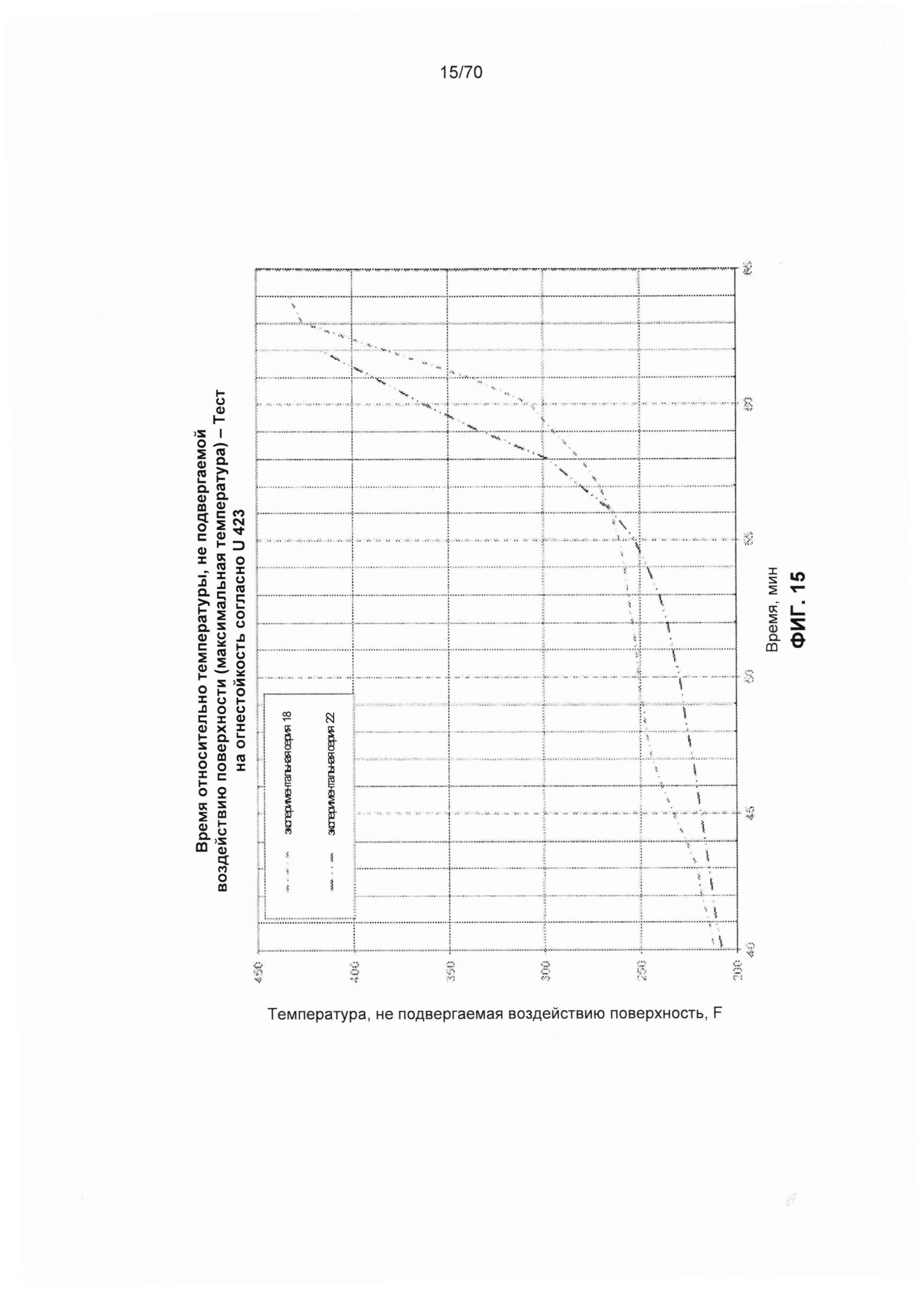

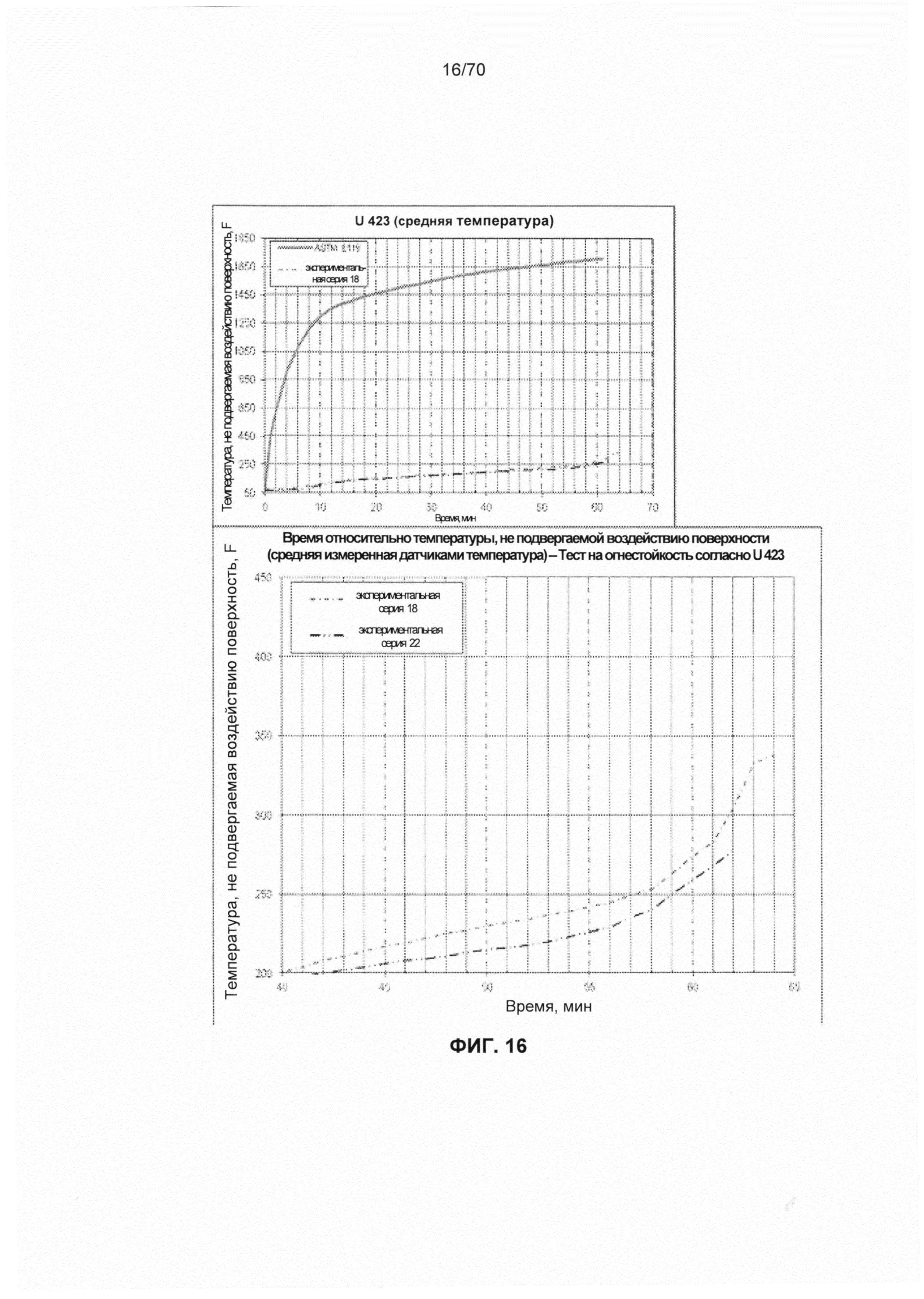

[032] Согласно другим вариантам реализации изобретения, при проведении испытаний в соответствии с методиками испытаний на огнестойкость, описанными в стандартах UL U305, U419 и U423, конструкции, изготовленные с применением гипсовых панелей с пониженной массой и плотностью и толщиной 5/8 дюйма, полученных в соответствии с принципами настоящего изобретения, позволяют обеспечить огнестойкость, соизмеримую (или лучше) с огнестойкостью конструкций, при изготовлении которых применяют гораздо более тяжелые и более плотные гипсовые панели. Огнестойкость панелей, полученных в соответствии с принципами настоящего изобретения, можно оценить с помощью максимальной измеренной датчиком единичной температуры или средней измеренной датчиками температуры на неподвергаемой воздействию поверхности таких конструкций, изготовленными в соответствии с методиками испытаний на огнестойкость, приведенными в стандартах UL U305, U419 и U423 (и эквивалентными методиками испытаний на огнестойкость). Согласно некоторым вариантам реализации изобретения, конструкции, изготовленные с применением панелей, полученных в соответствии с принципами настоящего изобретения и испытанных согласно стандарту UL U419, обеспечивают максимальную единичную измеренную датчиком температуру, составляющую менее примерно 500 °F (260 °C), и/или среднюю измеренную датчиками температуру, составляющую менее примерно 380 °F (195 °C), по истечении примерно 60 минут. Согласно некоторым вариантам реализации изобретения, конструкции, изготовленные с применением панелей, полученных в соответствии с принципами настоящего изобретения и испытанных согласно стандарту UL U419, обеспечивают максимальную единичную измеренную датчиком температуру, составляющую менее примерно 260 °F, и/или среднюю измеренную датчиками температуру, составляющую менее примерно 250 °F по истечении примерно 50 минут. Согласно другим вариантам реализации изобретения, конструкции, в которых использовали панели, полученные в соответствии с принципами настоящего изобретения, в испытаниях, описанных в стандарте UL U419, позволяют обеспечить через примерно 55 минут максимальную единичную измеренную датчиком температуру, составляющую менее примерно 410 °F, и/или среднюю измеренную датчиками температуру, составляющую менее примерно 320 °F. Согласно еще другим вариантам реализации изобретения, конструкции, в которых использовали панели, полученные в соответствии с принципами настоящего изобретения, по истечении примерно 55 минут позволяют в указанных испытаниях обеспечить максимальную единичную измеренную датчиком температуру, составляющую менее примерно 300 °F, и/или среднюю измеренную датчиками температуру, составляющую менее примерно 280 °F.

[033] Согласно другим вариантам реализации изобретения, конструкция из гипсовых панелей, полученных в соответствии с принципами настоящего изобретения, при испытании согласно методикам, описанным в стандарте UL U419, по истечении примерно 60 минут может проявлять огнестойкость, которую можно оценить с помощью максимальной единичной измеренной датчиком температуры, составляющей менее примерно 500 °F, и/или средней измеренной датчиками температуры, составляющей менее примерно 380 °F. Согласно еще другим вариантам реализации изобретения, конструкции, в которых использовали панели, полученные в соответствии с принципами настоящего изобретения, в таких испытаниях по истечении примерно 60 минут могут проявлять максимальную единичную измеренную датчиком температуру, составляющую менее примерно 415 °F, и/или среднюю измеренную датчиками температуру, составляющую менее примерно 320 °F. Согласно некоторым из таких вариантов реализации изобретения, плотность среднего слоя гипсовых панелей, полученных в соответствии с принципами настоящего изобретения, может составлять менее примерно 40 фунтов/фут3, что соответствует требованиям в отношении гипсовой панели с установленным 60 минутным пределом огнестойкости согласно одной или более из методик испытаний на огнестойкость, описанных в стандартах UL U305, U419 и U423, и согласно другим методикам, эквивалентным любой из перечисленных выше методик испытаний на огнестойкость.

[034] Согласно еще другим вариантам реализации изобретения, состав панелей с пониженной массой и плотностью, полученных в соответствии с принципами настоящего изобретения и способами их получения, позволяет получить гипсовые панели с описанными выше свойствами огнестойкости, плотностью менее примерно 40 фунтов/фут3 и сопротивлением протаскиванию гвоздей, которое может соответствовать стандартам ASTM C 1396/C 1396/M-09. Более конкретно, сопротивление протаскиванию гвоздей у таких панелей с номинальной толщиной 5/8-дюйма может составлять по меньшей мере 87 фунтов. Кроме того, согласно другим вариантам реализации изобретения, указанные панели обеспечивают характеристики звукопередачи, по существу такие же, что и характеристики гораздо более тяжелых и более плотных панелей. Согласно некоторым вариантам реализации изобретения, коэффициенты звукопередачи панелей с толщиной 5/8 дюйма, полученных в соответствии с принципами настоящего изобретения, могут составлять по меньшей мере примерно 35 при установке на конструкцию из стальных стоек в соответствии с испытаниями и методиками, изложенными в стандарте ASTM E90-99.

[035] Согласно еще другим вариантам реализации изобретения, композицию среднего слоя из отвержденного гипса для получения панели с номинальной толщиной 5/8-дюйма и с установленной степенью огнестойкости получают с применением гипсосодержащей суспензии, состоящей по меньшей мере из воды, строительного гипса и вермикулита с высоким коэффициентом расширения. Согласно одному из таких вариантов реализации изобретения, плотность среднего слоя из отвержденного гипса составляет от примерно 30 фунтов/фут3 до примерно 40 фунтов/фут3, при этом средний слой содержит строительный гипс в количестве от примерно 1162 фунтов/тыс.кв.футов до примерно 1565 фунтов/тыс.кв.футов, вермикулит с высоким коэффициентом расширения в количестве от примерно 5% до примерно 10% по массе строительного гипса и минеральное волокно или стекловолокно в количестве от примерно 0,3% до примерно 0,9% по массе строительного гипса. (Если не указано иное, процентные содержания компонента гипсового среднего слоя устанавливают по массе в пересчете на массу строительного гипса, применяемого для получения суспензии для получения среднего слоя). Согласно другому варианту реализации изобретения, плотность среднего слоя из отвержденного гипса составляет от примерно 30 фунтов/фут3 до примерно 40 фунтов/фут3, при этом средний слой содержит строительный гипс в количестве от примерно 1162 фунтов/тыс.кв.футов до примерно 1565 фунтов/тыс.кв.футов, вермикулит с высоким коэффициентом расширения в количестве от примерно 5% до примерно 10% по массе строительного гипса, крахмал в количестве от примерно 0,3% до примерно 3% по массе строительного гипса, минеральное волокно или стекловолокно в количестве от примерно 0,3% до примерно 0,9% по массе строительного гипса и фосфат в количестве от примерно 0,03% до примерно 0,4% по массе строительного гипса.

[036] Согласно другим вариантам реализации изобретения, плотность гипсового среднего слоя панелей с толщиной 5/8 дюйма, полученных в соответствии с принципами настоящего изобретения, может составлять от примерно 32 до примерно 38 фунтов на кубический фут и масса гипсового среднего слоя может составлять от примерно 1500 до примерно 1700 фунтов/тыс.кв.футов. Согласно некоторым вариантам реализации изобретения, гипсовый средний слой может содержать от примерно 5,5% до примерно 8% вермикулита с высоким коэффициентом расширения, от примерно 0,4% до примерно 0,7% минерального волокна или стекловолокна и от примерно 0,07% до примерно 0,25% фосфата. Согласно другим вариантам реализации изобретения, гипсовый средний слой может содержать от примерно 5,5% до примерно 8% вермикулата с высоким коэффициентом расширения, от примерно 0,5% до примерно 2,5% крахмала, от примерно 0,4% до примерно 0,7% минерального волокна или стекловолокна и от примерно 0,07% до примерно 0,25% фосфата. Согласно еще другим вариантам реализации изобретения, содержание каждого из компонентов гипсового среднего слоя, например, содержание крахмала, волокна и фосфата, можно дополнительно регулировать для обеспечения требуемых свойств панели и с учетом состава и массы облицовочных листов, других добавок в средний слой панели и качества гипсовой штукатурки.

[037] Как будет понятно специалисту в данной области техники, в случае панелей с другой толщиной содержание каждого из составных частей гипсового среднего слоя, описанных в настоящей заявке, также может варьироваться соответствующим образом,. Например, в случае 1/2 дюймовых панелей масса гипса в фунтов/тыс.кв.футов может составлять примерно 80% от заявленных значений, а в случае 3/4 дюймовых панелей масса гипса в фунтов/тыс.кв.футов может составлять примерно 120% от заявленных значений. Согласно некоторым вариантам реализации изобретения, указанные пропорции могут меняться в зависимости от технических требований к физическим свойствам панелей различной толщины. Другие аспекты и различные панели и составы среднего слоя в соответствии с принципами настоящего изобретения обсуждены в настоящей заявке ниже.

[038] В строительных растворах и композициях гипсового среднего слоя описанных в настоящей заявке, можно также использовать другие общепринятые добавки в привычных количествах для придания среднему слою требуемых свойств и облегчения производственных процессов. Примерами таких добавок являются: ускорители схватывания, замедлители схватывания, ингибиторы обезвоживания, связующие, адгезивы, диспергаторы, выравнивающие или невыравнивающие агенты, загустители, бактерициды, фунгициды, регуляторы pH, красители, средства для придания водоотталкивающих свойств, наполнители, водные пены и их смеси.

[039] В случае панелей, полученных в соответствии с принципами настоящего изобретения, и способов их получения, в суспензию среднего слоя можно добавить водную пену в количестве, эффективном для обеспечения требуемых плотностей гипсового среднего слоя, с применением способов, дополнительно рассмотренных ниже. Согласно некоторым вариантам реализации изобретения, добавление пенного компонента к суспензии среднего слоя может привести в присутствии в указанном слое вермикулита к определенному распределению пустот и размеров пустот, способствующему улучшению одного или более прочностных свойств панели и/или среднего слоя. Подобным образом, для придания готовым панелям специфических свойств, таких как более твердые края, на первый или второй облицовочные листы можно нанести дополнительные слои, полоски или ленты из суспензии, содержащей гипс и другие добавки (которые могут иметь повышенную плотность по сравнению с другими частями среднего слоя).

[040] Согласно еще другим вариантам реализации изобретения, огнестойкая гипсовая панель, полученная в соответствии с принципами настоящего изобретения и способами ее получения, может содержать гипсовый средний слой, расположенный между двух облицовочных листов. Плотность (D) среднего слоя из отвержденного гипса может составлять примерно 40 фунтов на кубический фут (примерно 640 кг/м3) или менее, при этом указанный гипсовый слой может содержать кристаллическую матрицу отвержденного гипса и частицы с высоким коэффициентом расширения. Частицы с высоким коэффициентом расширения способны расширяться до примерно 300% или более относительно их начального объема после нагревания в течение примерно одного часа при температуре примерно 1560 °F (примерно 850 °C).

[041] Согласно другим вариантам реализации, в настоящем изобретении описан способ получения огнестойкой гипсовой панели. Получена гипсовая суспензия, содержащая частицы с высоким коэффициентом расширения, диспергированные в ней. Гипсовую суспензию размещают между первым облицовочным листом и вторым облицовочным листом с получением конструкции. Из конструкции вырезают панель заранее установленных размеров. Панель высушивают. Плотность (D) среднего слоя из отвержденного гипса составляет примерно 40 фунтов на кубический фут (примерно 640 кг/м3) или менее, при этом указанный слой содержит кристаллическую матрицу отвержденного гипса и частицы с высоким коэффициентом расширения. Частицы с высоким коэффициентом расширения способны расширяться до примерно 300% или более относительно их начального объема после нагревания в течение примерно одного часа при температуре примерно 1560 °F (примерно 850 °C).

[042] Согласно другим вариантам реализации, в настоящем изобретении описан способ получения гипсовых панелей с установленной степенью огнестойкости, при котором компонент отвержденного гипсового среднего слоя из получают из водной суспензии, содержащей обожженный гипс. Согласно некоторым вариантам реализации изобретения, суспензия может включать вермикулит с высоким коэффициентом расширения, крахмал, диспергаторы, фосфаты, минеральное волокно/стекловолокно, пену, другие добавки в количествах, описанных выше, строительный гипс и воду при массовом отношении вода/строительный гипс от примерно 0,6 до примерно 1,2, предпочтительно, от примерно 0,8 до примерно 1,0 и, более предпочтительно, примерно 0,9. Суспензию среднего слоя можно нанести на непрерывное полотно первого облицовочного листа в виде непрерывной ленты и распределить по поверхности указанного полотна. Непрерывное полотно второго облицовочного листа можно поместить поверх суспензии, нанесенной на полотно первого облицовочного листа, с получением в целом непрерывной гипсовой панели приблизительно требуемой толщины. Кроме того, непрерывную гипсовую панель можно нарезать в виде отдельных панелей требуемой длины после затвердевания суспензии, содержащей обожженный гипс (за счет гидратации обожженного гипса с формированием непрерывной матрицы отвержденного гипса), в степени, достаточной для разрезания, после чего готовые гипсовые панели можно высушить.

[043] Как будет понятно, принципы, имеющие отношение к гипсовым панелям, описанным в настоящей заявке, можно воплотить в других и различных вариантах реализации изобретения и можно модифицировать в различных отношениях. Дополнительные и альтернативные аспекты и особенности предложенных принципов можно оценить из следующего подробного описания и прилагаемых чертежей. Соответственно, следует понимать, что как предшествующее общее краткое описание, так и последующее подробное описание приведены только в качестве примера и пояснения и не ограничивают объем прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[044] Если специально не указано иное, чертежи, перечисленные и дополнительно рассмотренные ниже, приведены в качестве примера и не ограничивают изобретение, описанное в настоящей заявке.

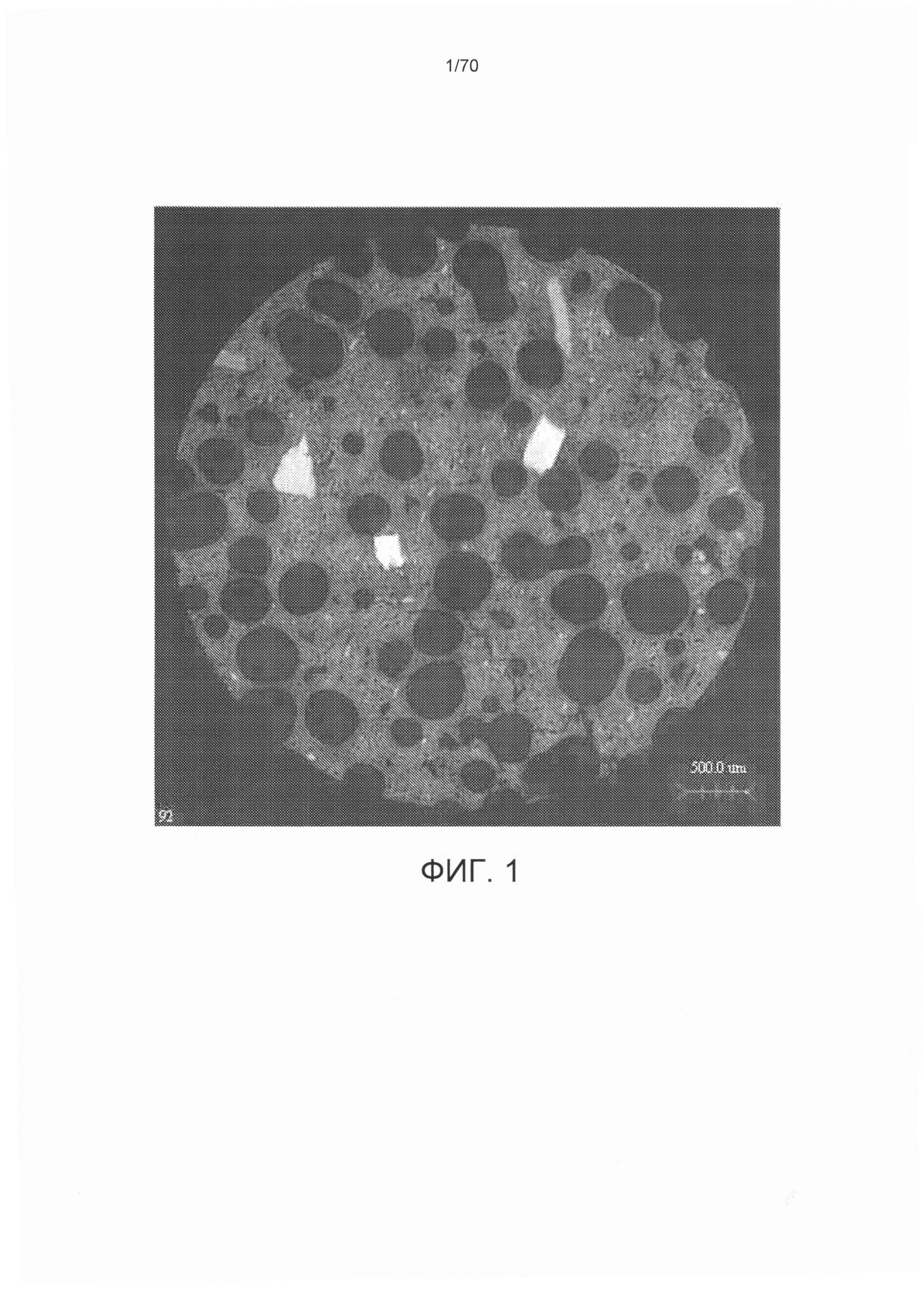

[045] Фиг. 1 представляет собой двумерное изображение, полученное в результате микро-CT-рентгеновского сканирования, как дополнительно описано ниже, участка среднего слоя пробного экземпляра иллюстративной панели с номинальной толщиной 5/8 дюйма, массой примерно 1880 фунтов/тыс.кв.футов, полученной в соответствии с принципами настоящего изобретения.

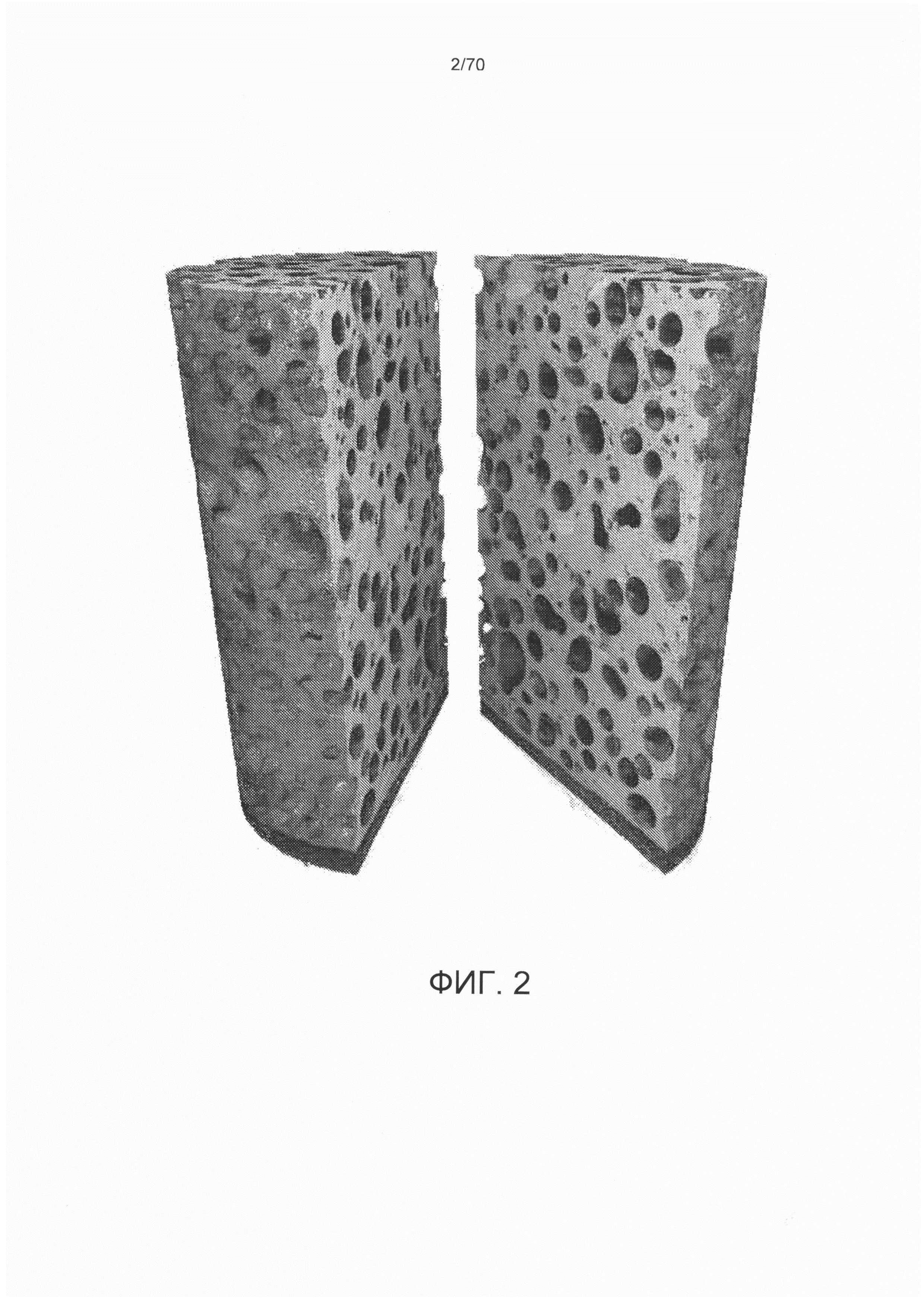

[046] Фиг. 2 представляет собой трехмерное изображение, полученное в результате микро-CT-рентгеновского сканирования, как дополнительно описано ниже, участка среднего слоя пробного экземпляра, показанного на фиг. 1.

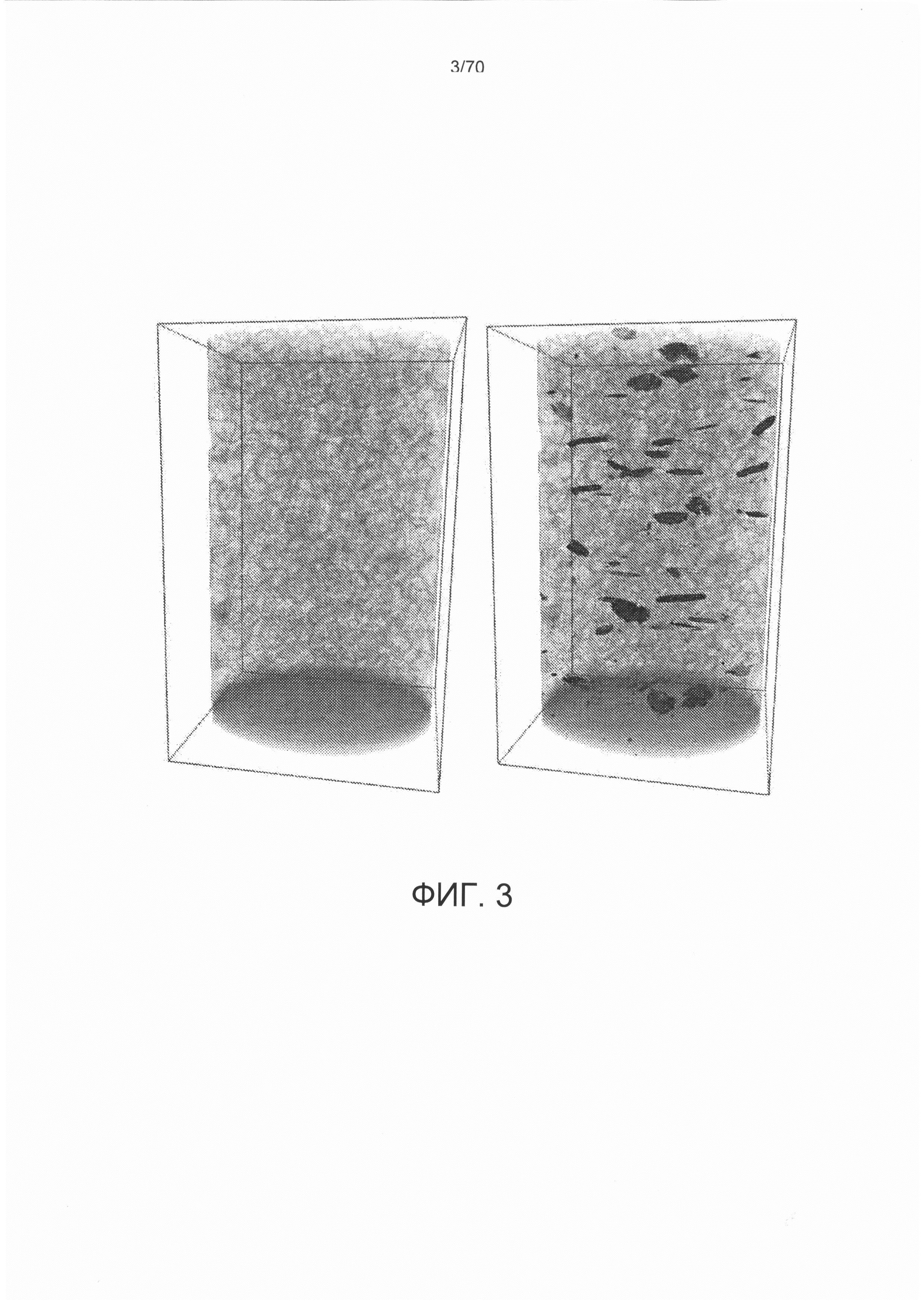

[047] Фиг. 3 представляет собой трехмерное объемное тонированное изображение, полученное в результате микро-CT-рентгеновского сканирования, как дополнительно описано ниже, участка среднего слоя пробного экземпляра, показанного на фиг. 1.

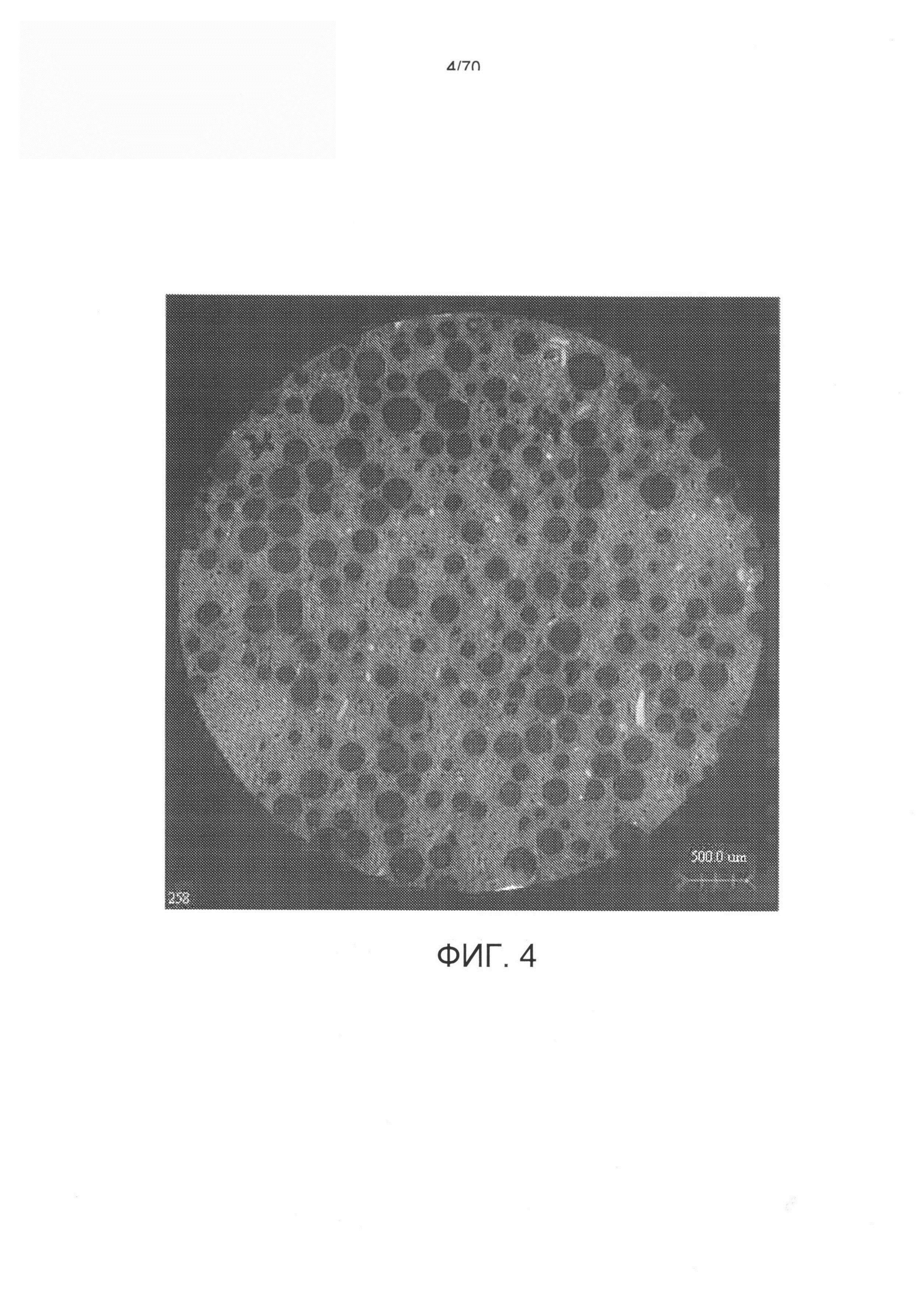

[048] Фиг. 4 представляет собой двумерное изображение, полученное в результате микро-CT-рентгеновского сканирования, как дополнительно описано ниже, участка среднего слоя пробного экземпляра иллюстративной панели с номинальной толщиной 5/8 дюйма, массой примерно 1860 фунтов/тыс.кв.футов, полученной в соответствии с принципами настоящего изобретения.

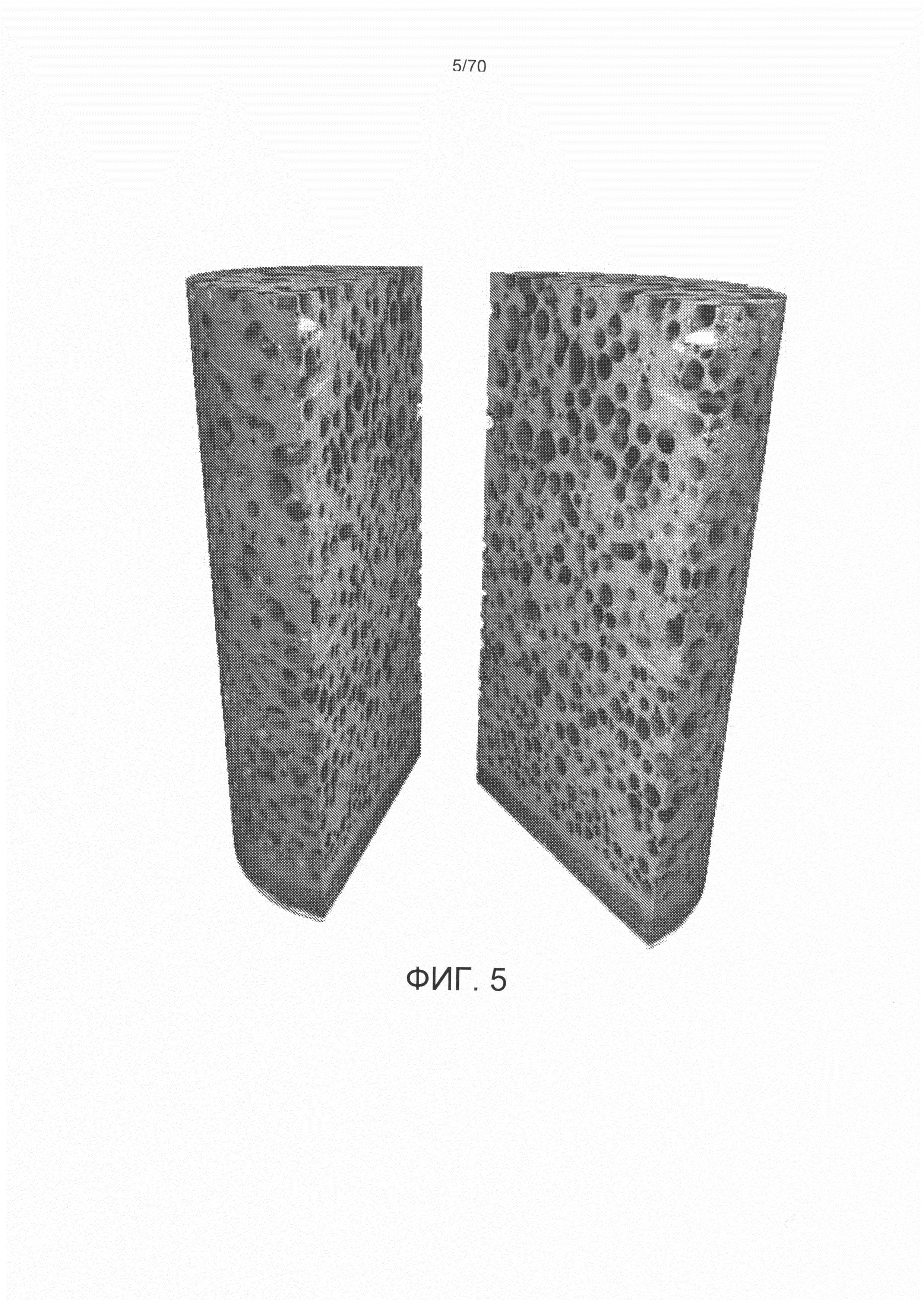

[049] Фиг. 5 представляет собой трехмерное изображение, полученное в результате микро-CT-рентгеновского сканирования, как дополнительно описано ниже, участка среднего слоя пробного экземпляра, показанного на фиг. 4.

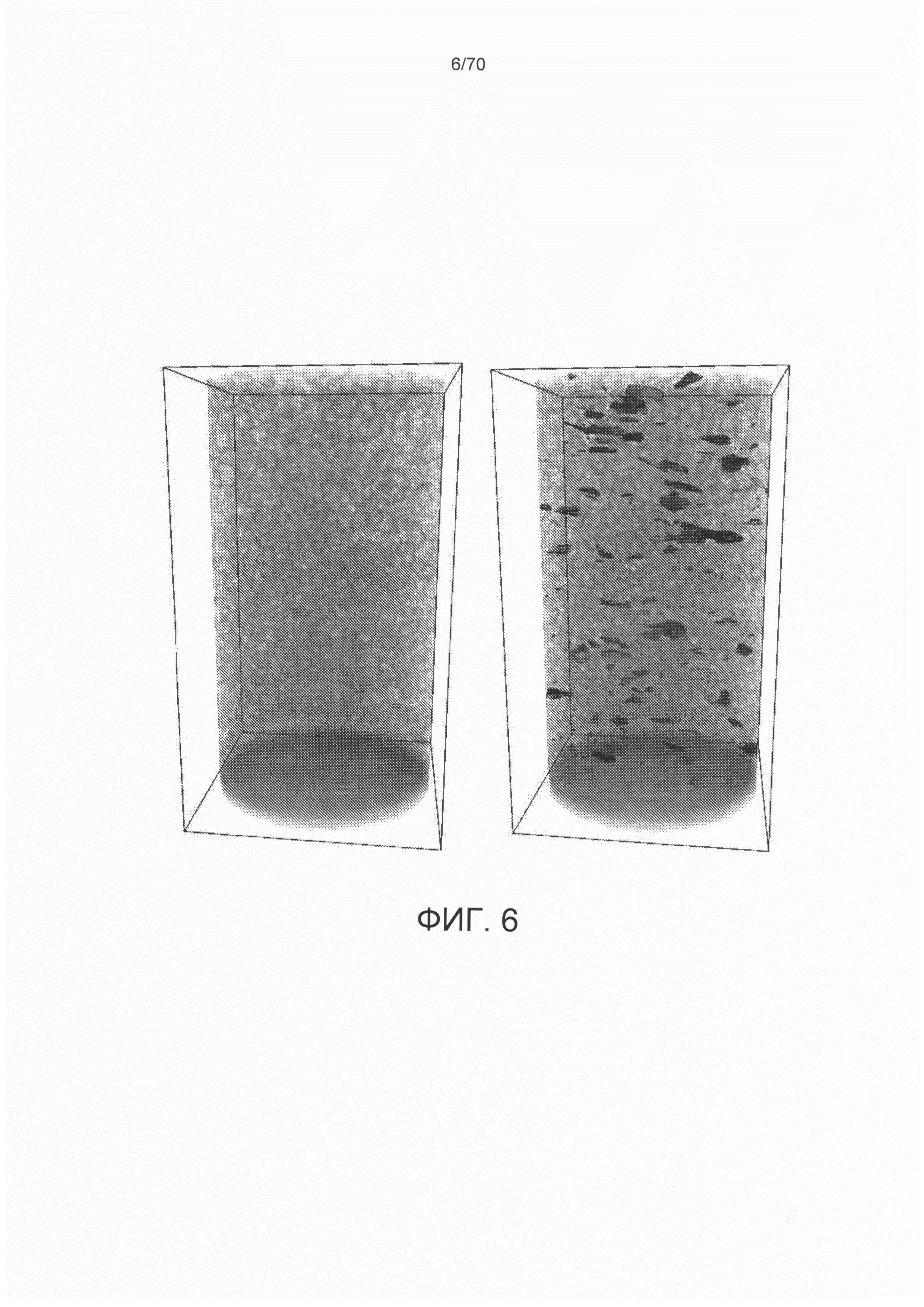

[050] Фиг. 6 представляет собой трехмерное объемное тонированное изображение, полученное в результате микро-CT-рентгеновского сканирования, как дополнительно описано ниже, участка среднего слоя пробного экземпляра, показанного на фиг. 4.

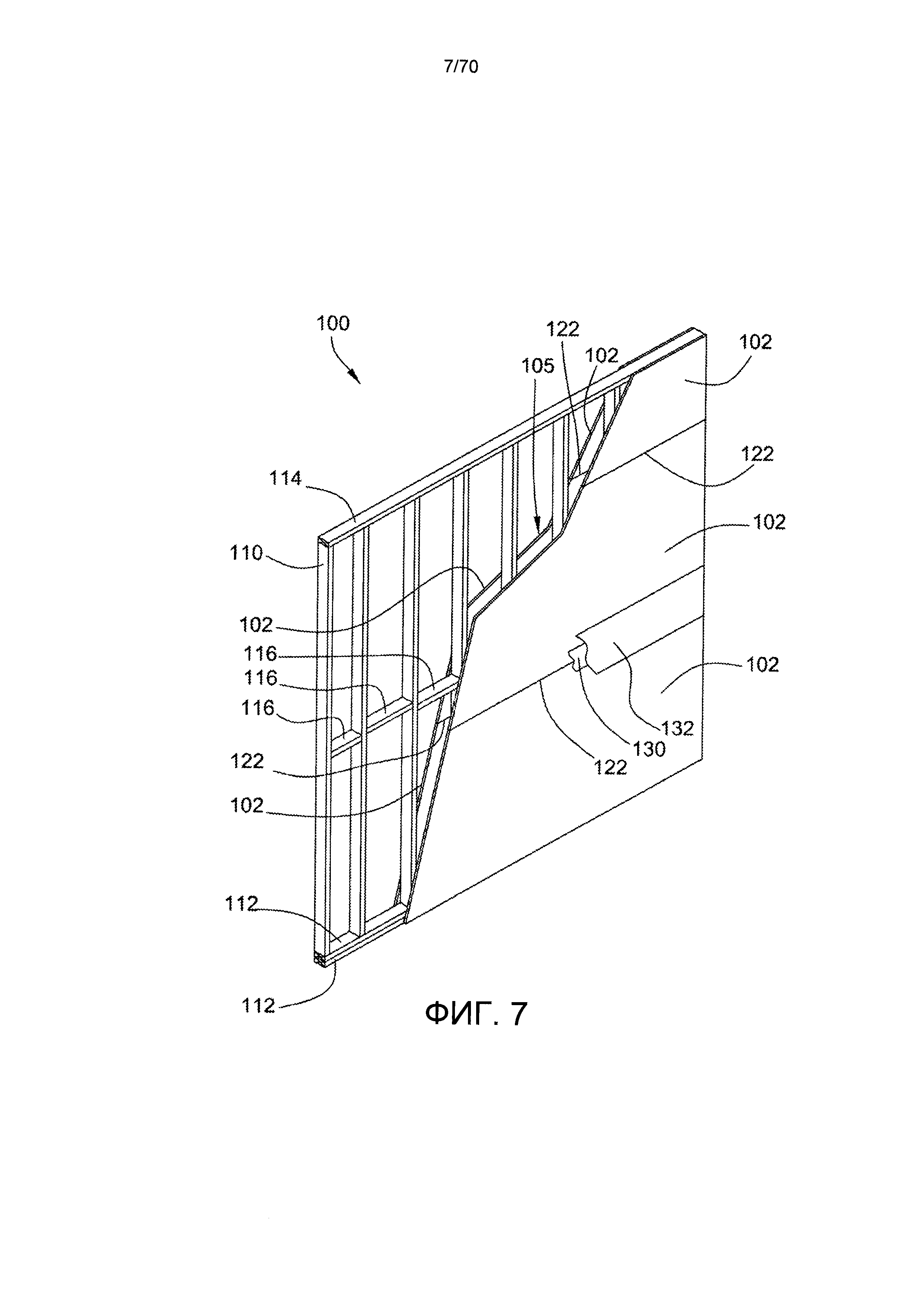

[051] Фиг. 7 представляет собой вид в перспективе варианта реализации репрезентативной конструкции, построенной в соответствии со стандартами UL U305, UL U419, UL U423 и/или эквивалентным испытанием на огнестойкость и содержащей гипсовые панели, полученные в соответствии с принципами настоящего изобретения, при этом указанные гипсовые панели показаны в фрагментарной форме, из которой для иллюстративных целей исключены лента для перекрытия стыков и состав для уплотнения стыков.

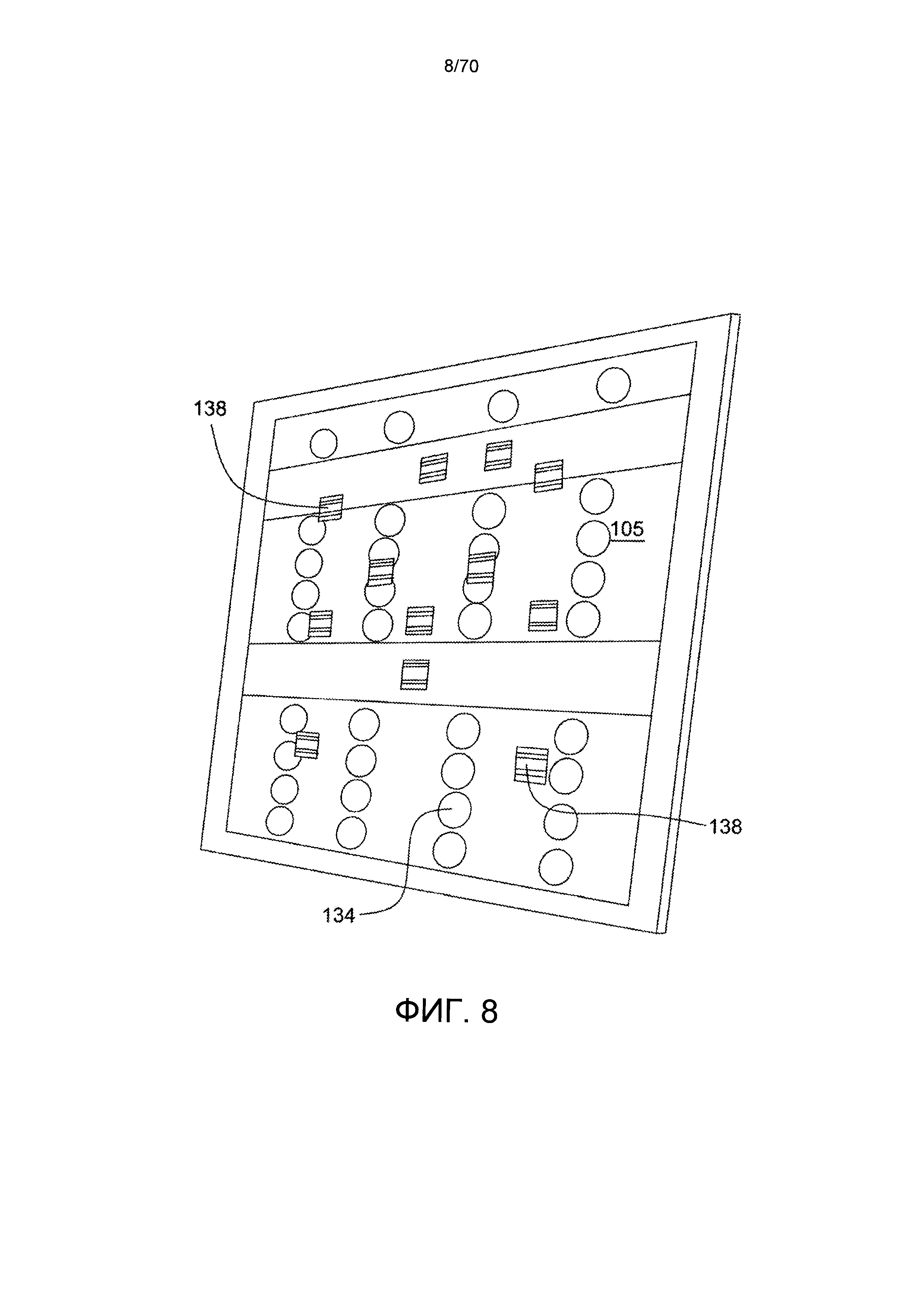

[052] Фиг. 8 представляет собой вид в вертикальном разрезе конструкции, показанной на фиг. 7, со стороны неподвергаемой воздействию поверхности, содержащей множество температурных датчиков в соответствии со стандартами UL U305, UL U419, UL U423, и/или эквивалентным испытанием на огнестойкость.

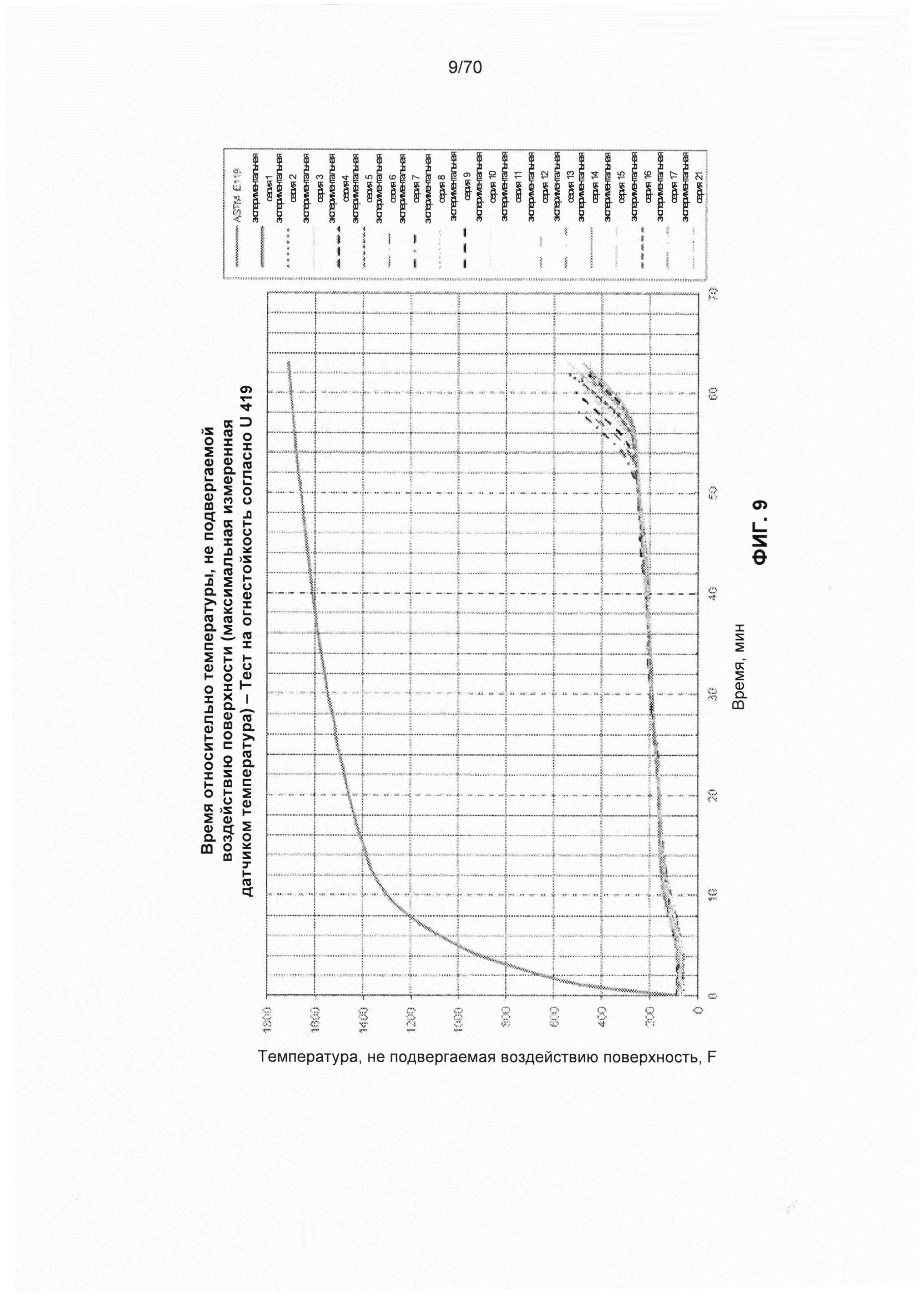

[053] Фиг. 9 представляет собой график максимальной единичной измеренной датчиком температуры на неподвергаемой воздействию поверхности каждой из конструкций, изготовленных с применением панелей из экспериментальных серий 1 - 17 и 22, описанных в настоящей заявке и подвергаемых испытанию на огнестойкость в условиях, приведенных в стандарте UL U419 (рассмотренном ниже), от 0 минут до окончания испытаний, и график температурной кривой, приведенный в стандарте ASTM E119 и применяемый в указанных испытаниях для температур в печи.

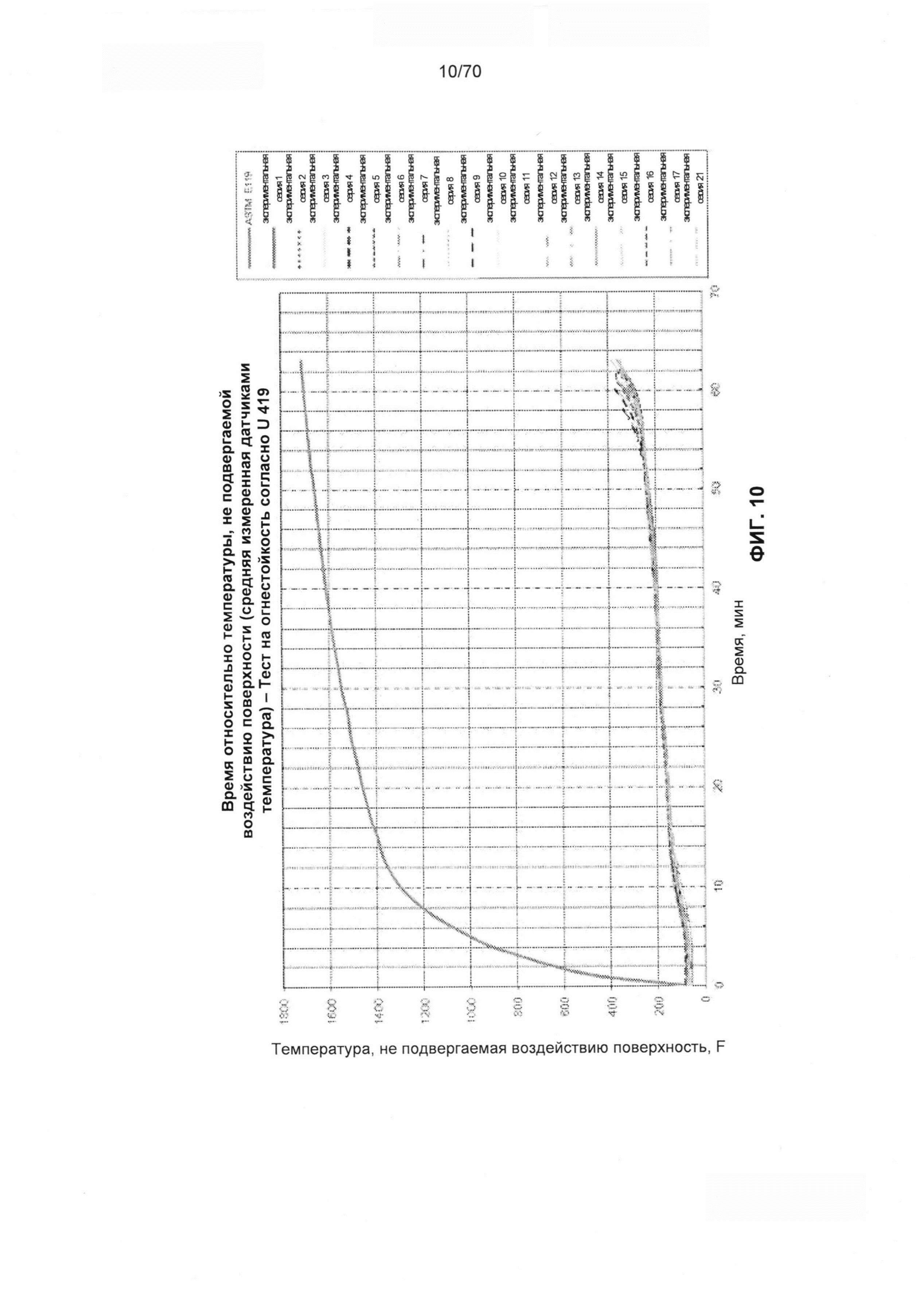

[054] На фиг. 10 показан график средних измеренных датчиками температур на неподвергаемой воздействию поверхности каждой из конструкций, подвергаемых испытаниям на огнестойкость согласно стандарту UL U419, аналогичных испытаниям, результаты которых отображены на фиг. 9, от 0 минут до окончания испытаний, и температурная кривая, приведенная в стандарте ASTM E119 и применяемая в указанных испытаниях для температур в печи.

[055] Фиг. 11 представляет собой расширенный график максимальных единичных измеренных датчиком температур, полученный в результате испытаний на огнестойкость согласно стандарту U419, аналогичных испытаниям, результаты которых отображены на фиг. 9, для конструкций, в которых использовали панели из экспериментальных серий 1 - 17 и 21, по истечении от 40 минут до 65 минут.

[056] Фиг. 12 представляет собой расширенный график средних значений измеренных датчиками температур, полученный в результате испытаний на огнестойкость согласно стандарту UL U419, аналогичных испытаниям, результаты которых отображены на фиг. 10, для конструкций, в которых использовали панели из экспериментальных серий 1 - 17 и 21, по истечении от 40 минут до 65 минут.

[057] Фиг. 13 представляет собой график, на который нанесены данные из фиг. 11 для конструкций, в которых использовали панели из экспериментальных серий 5, 14 и 21.

[058] Фиг. 14 представляет собой график, на который нанесены данные из фиг. 12 для конструкций, в которых использовали панели из экспериментальных серий 5, 14 и 21.

[059] Фиг. 15 представляет собой расширенный график максимальных единичных измеренных датчиком температур на неподвергаемой воздействию поверхности каждой из конструкций, в которых использовали панели из экспериментальных серий 18 и 22 и которые подвергали испытаниям на огнестойкость в условиях, описанных в стандарте UL U423 (рассмотренных ниже), по истечении от 40 минут до 65 минут.

[060] Фиг. 16 представляет собой расширенный график средних измеренных датчиками температур на неподвергаемой воздействию поверхности каждой из конструкций, в которых использовали панели из экспериментальных серий 18 и 22, полученный в результате испытаний на огнестойкость согласно стандарту UL U423, аналогичных испытаниям, результаты которых отображены на фиг. 15, по истечении от 40 до минут 65 минут.

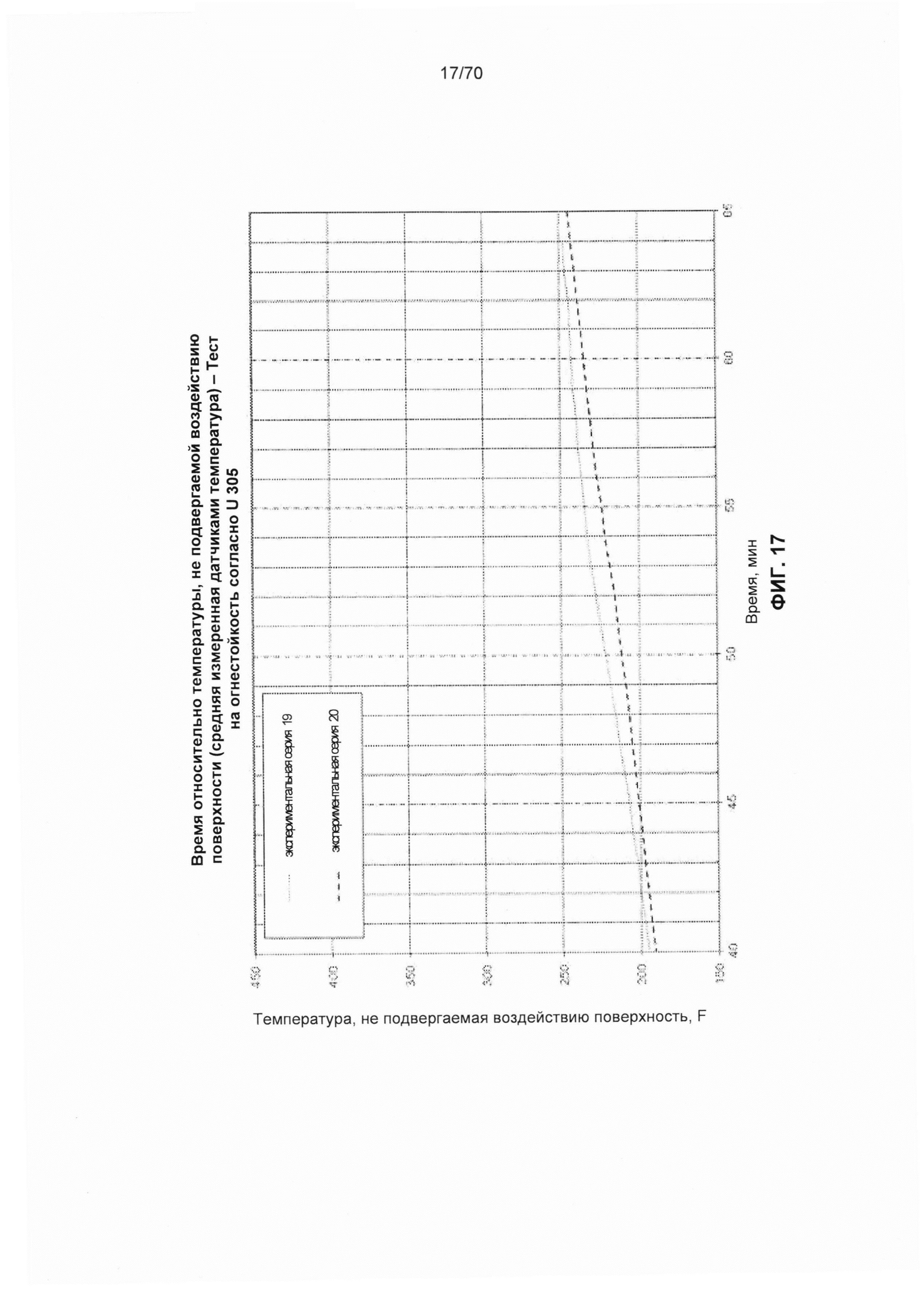

[061] Фиг. 17 представляет собой расширенный график максимальных единичных измеренных датчиком температур на неподвергаемой воздействию поверхности конструкций, в которых использовали панели из экспериментальных серий 19 и 20, которые подвергали испытаниям на огнестойкость в условиях, описанных в стандарте UL U305 (рассмотренном ниже), по истечении от 40 минут до 65 минут.

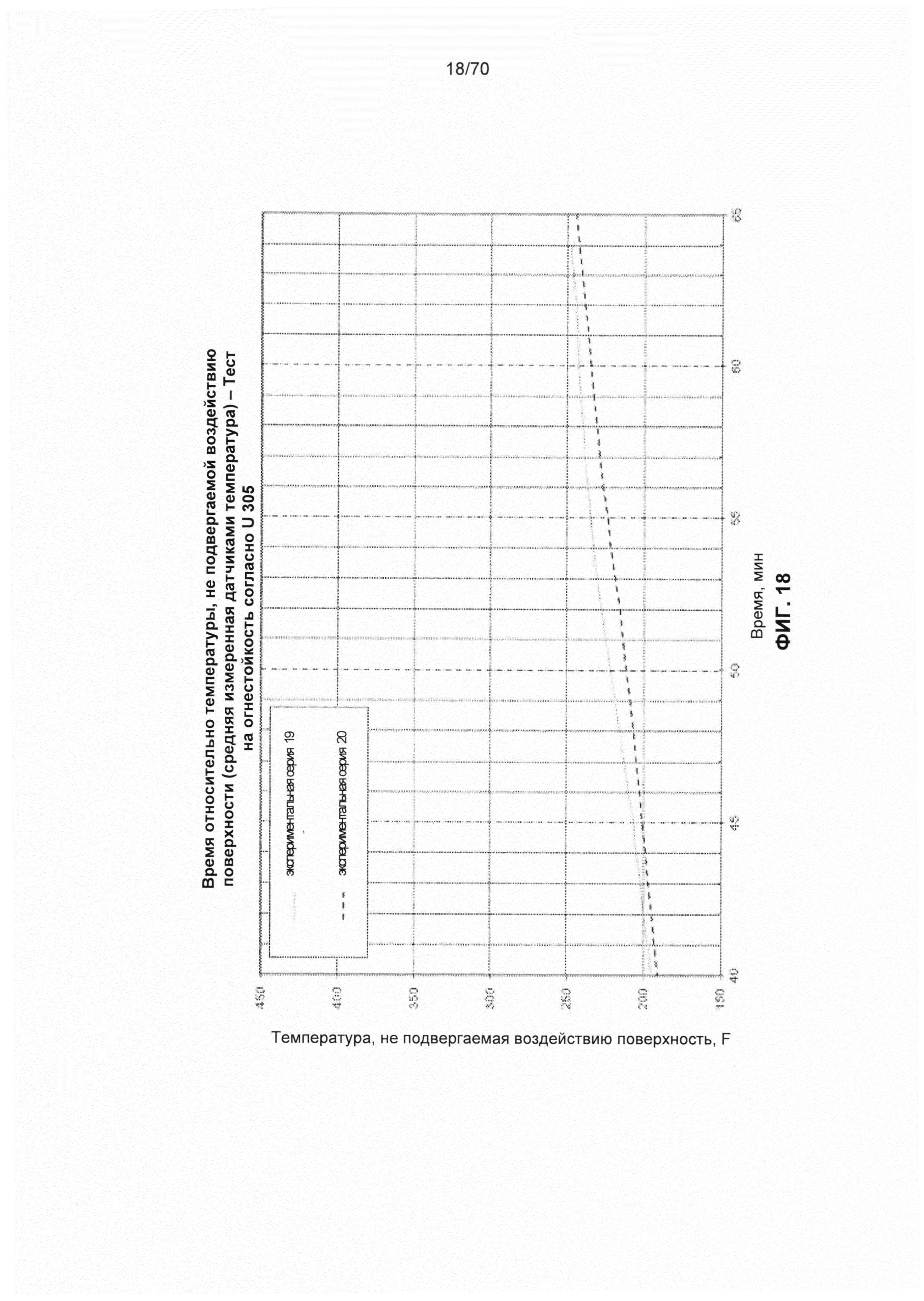

[062] Фиг. 18 представляет собой расширенный график средней температуры, измеренной датчиком на неподвергаемой воздействию поверхности каждой из конструкций, в которых использовали панели из экспериментальных серий 19 и 20, полученный в результате испытаний на огнестойкость согласно стандарту UL U305, аналогичных испытаниям, результаты которых отображены на фиг. 17, по истечении от 40 минут до 60 минут.

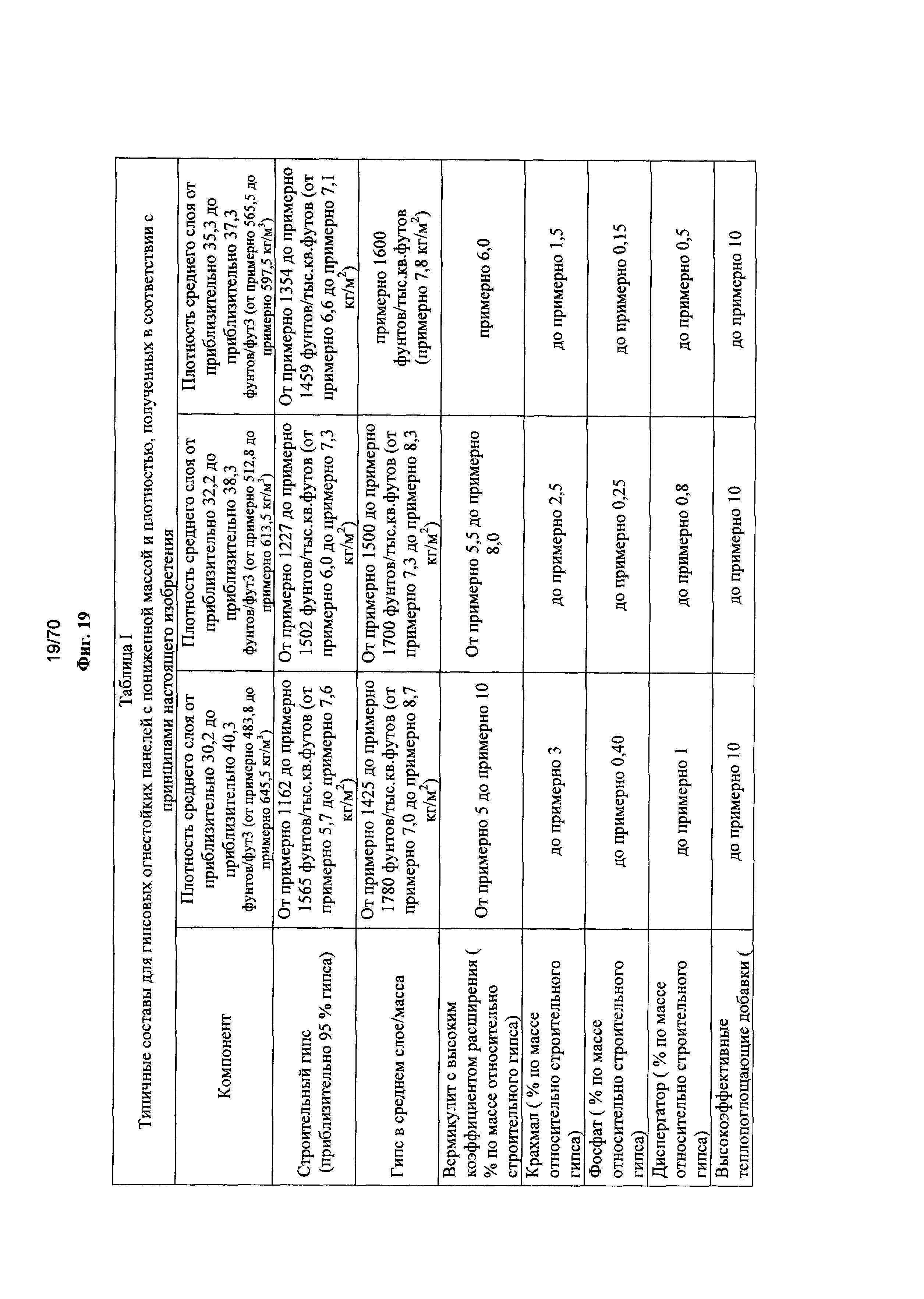

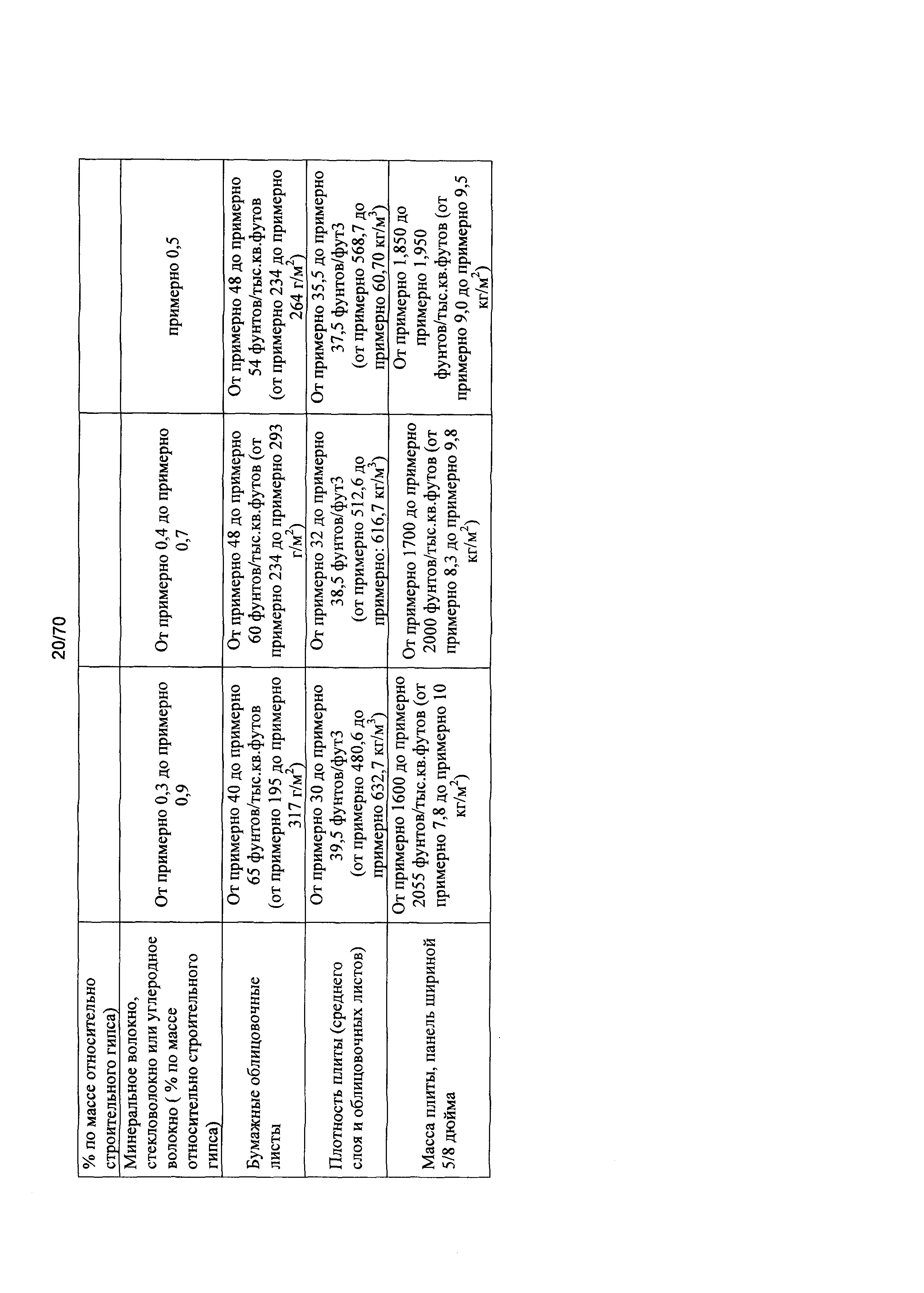

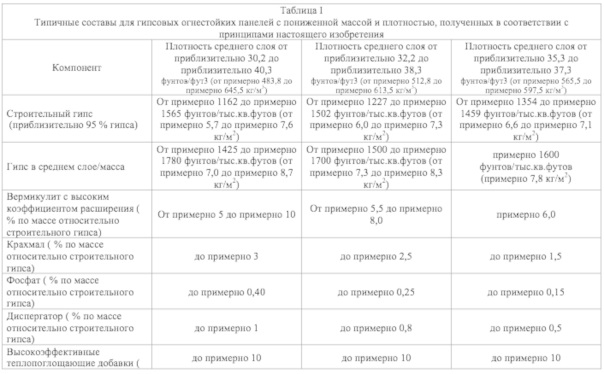

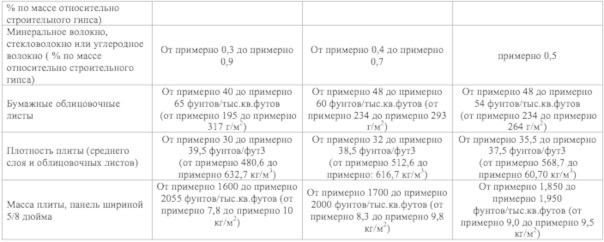

[063] Фиг. 19 представляет собой таблицу (таблица I), в которой приведены типичные составы гипсовых панелей, полученных в соответствии с принципами настоящего изобретения.

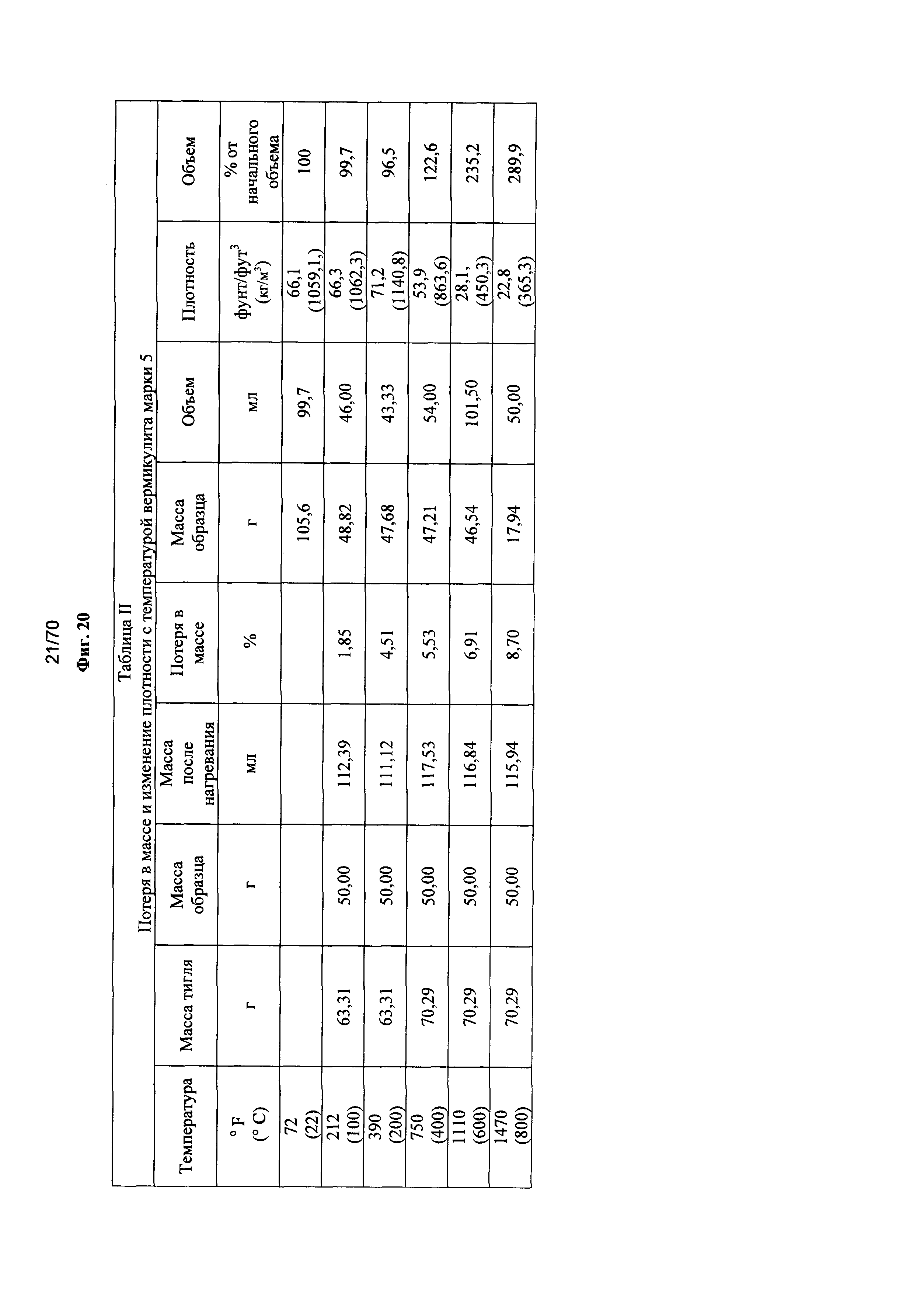

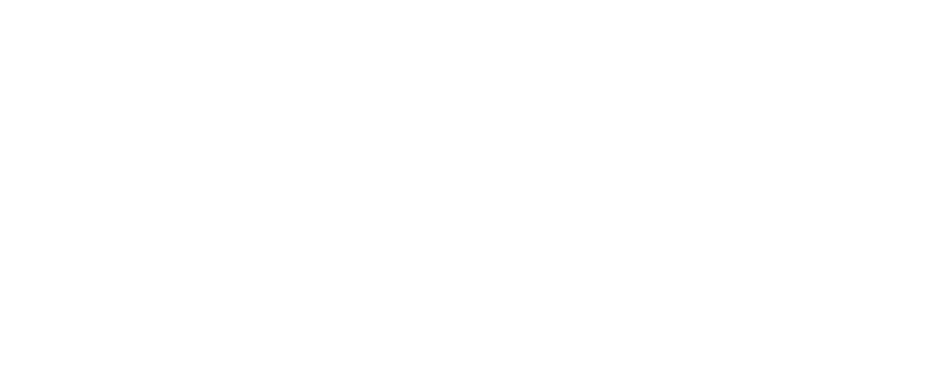

[064] Фиг. 20 представляет собой таблицу (таблица II), в которой приведены потеря в массе и изменения плотности с температурой вермикулита марки № 5.

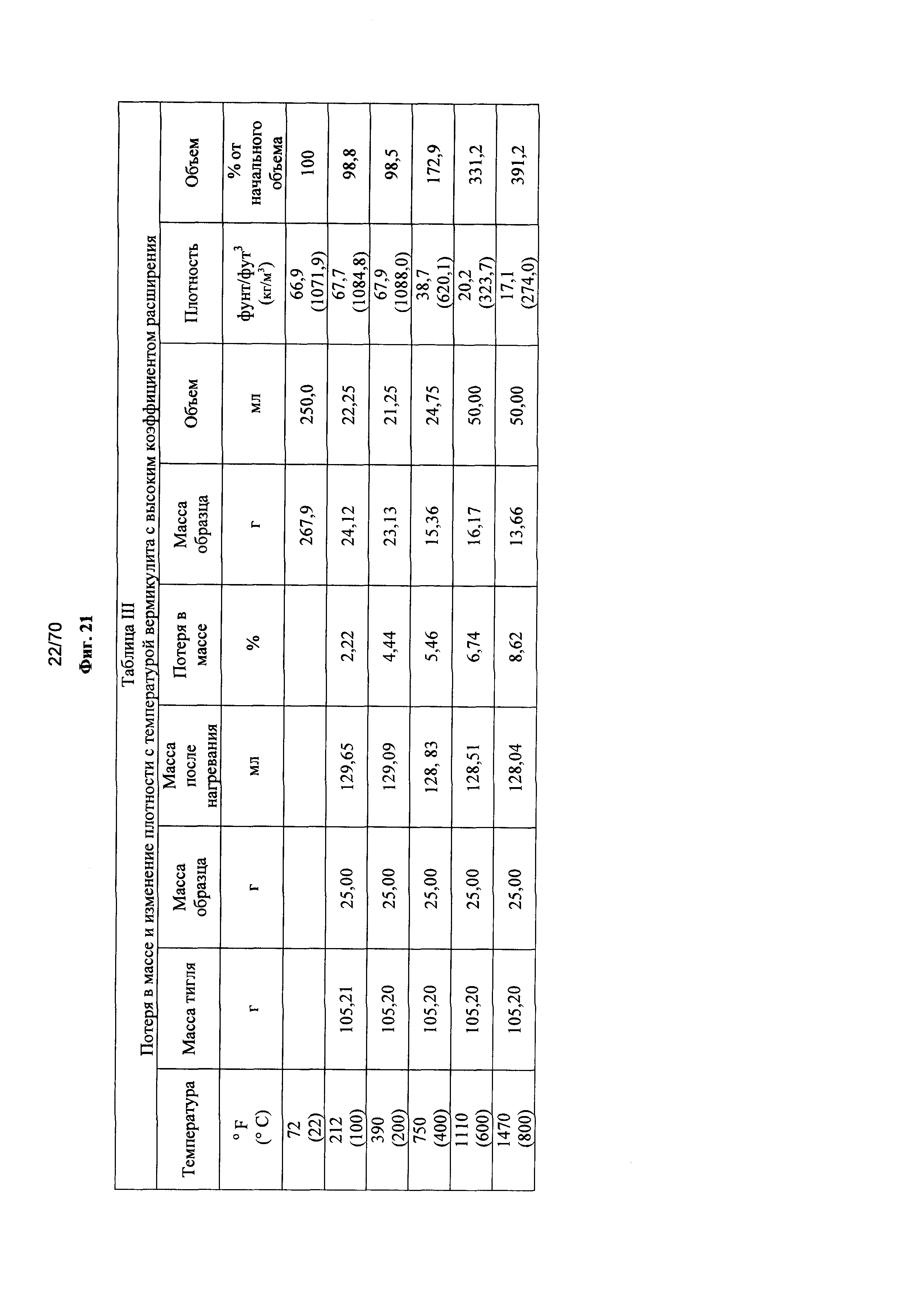

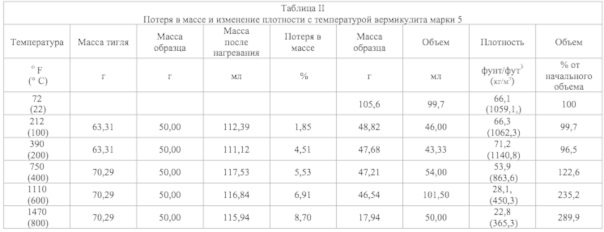

[065] Фиг. 21 представляет собой таблицу (таблица III), в которой приведены потеря в массе и изменения плотности с температурой вермикулита с высоким коэффициентом расширения.

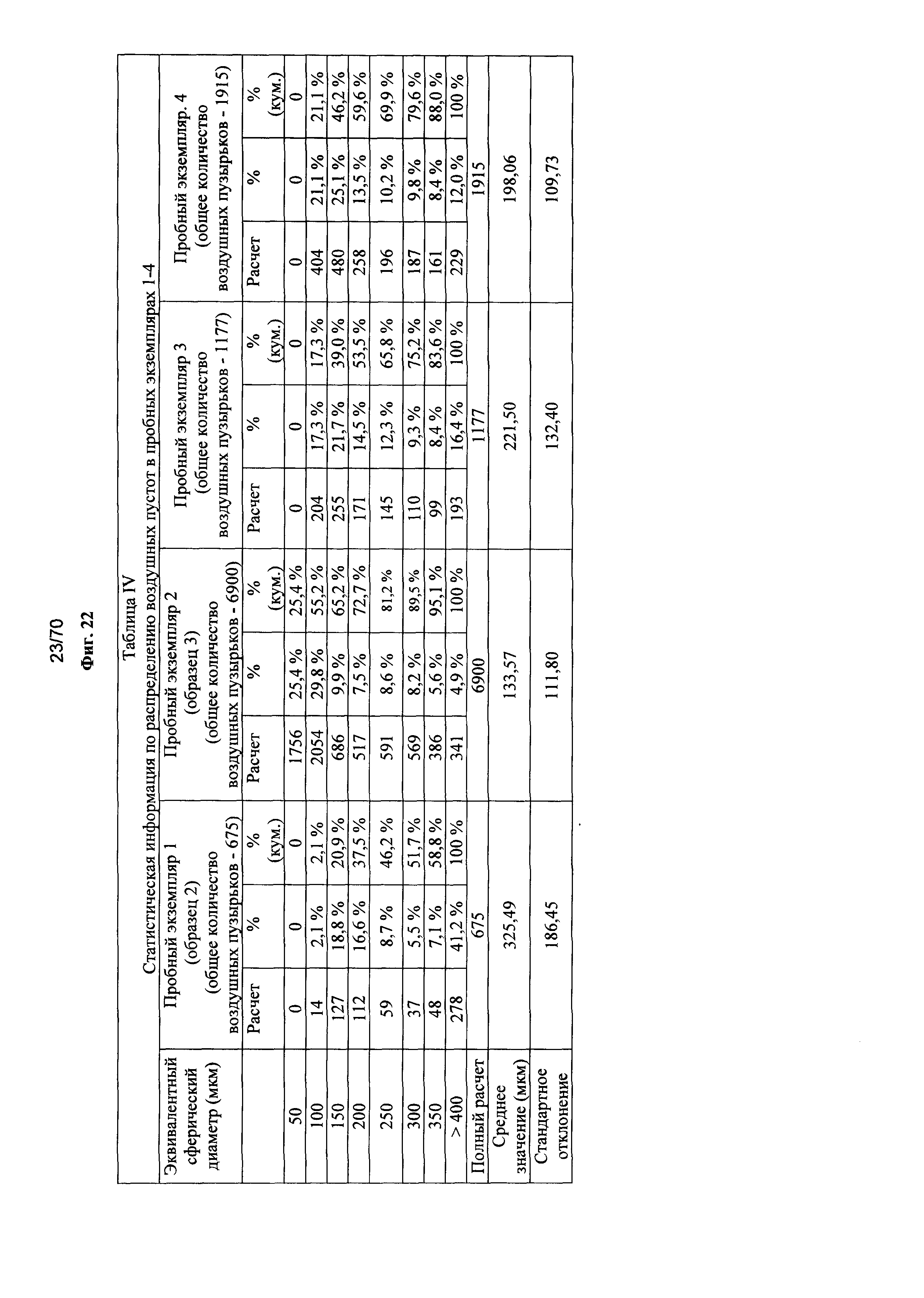

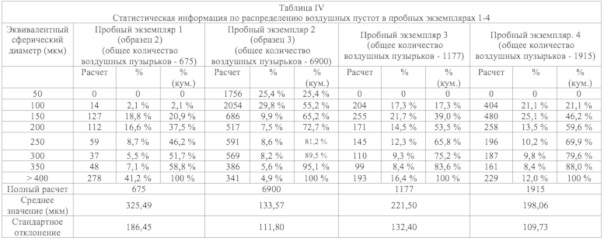

[066] Фиг. 22 представляет собой таблицу (таблица IV), в которой приведена статистическая информация о распределениях воздушных пустот в пробных экземплярах 1-4.

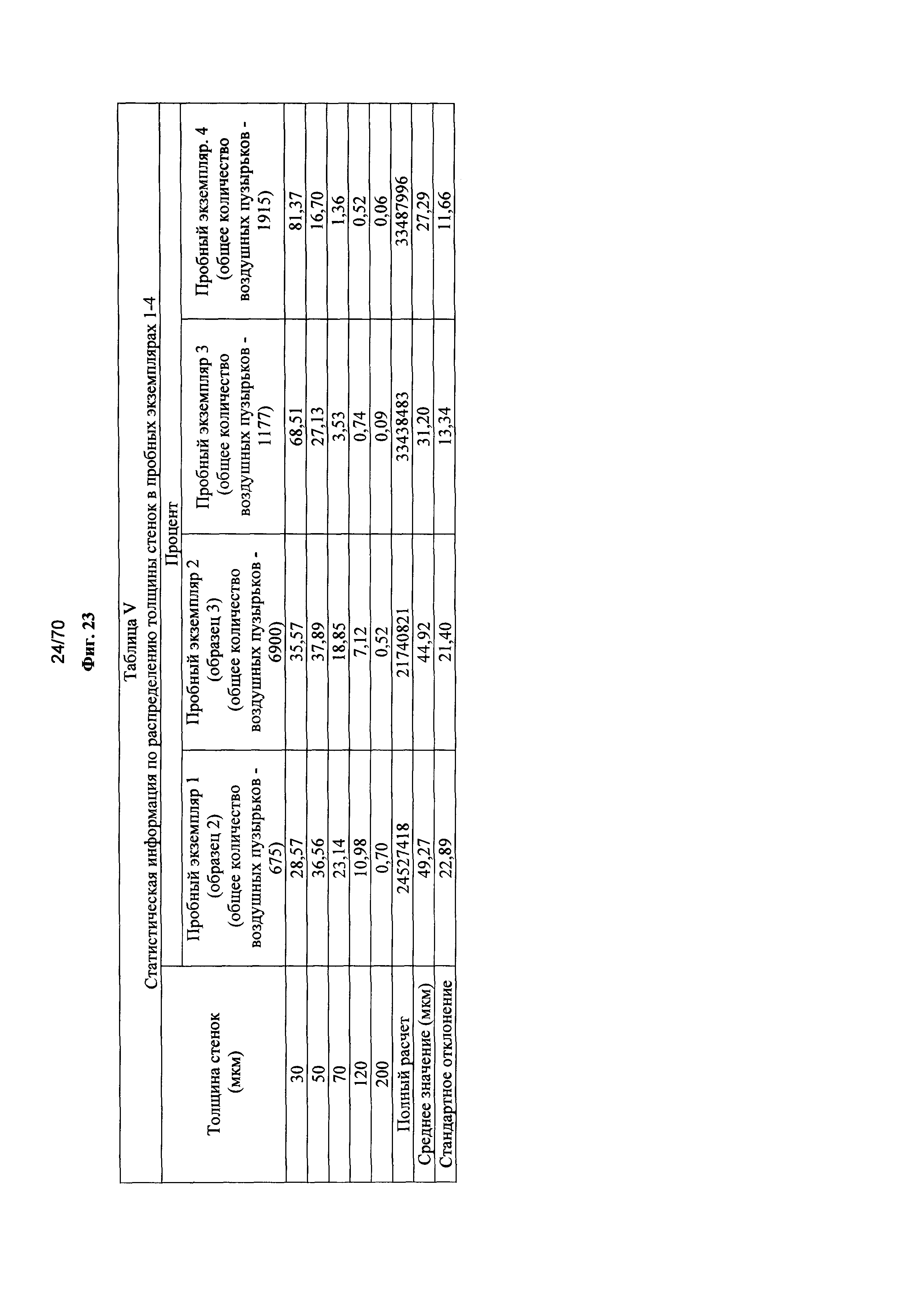

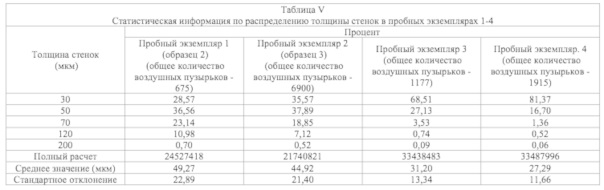

[067] Фиг. 23 представляет собой таблицу (таблица V), в которой приведена статистическая информация о распределениях по толщине стенок в пробных экземплярах 1-4.

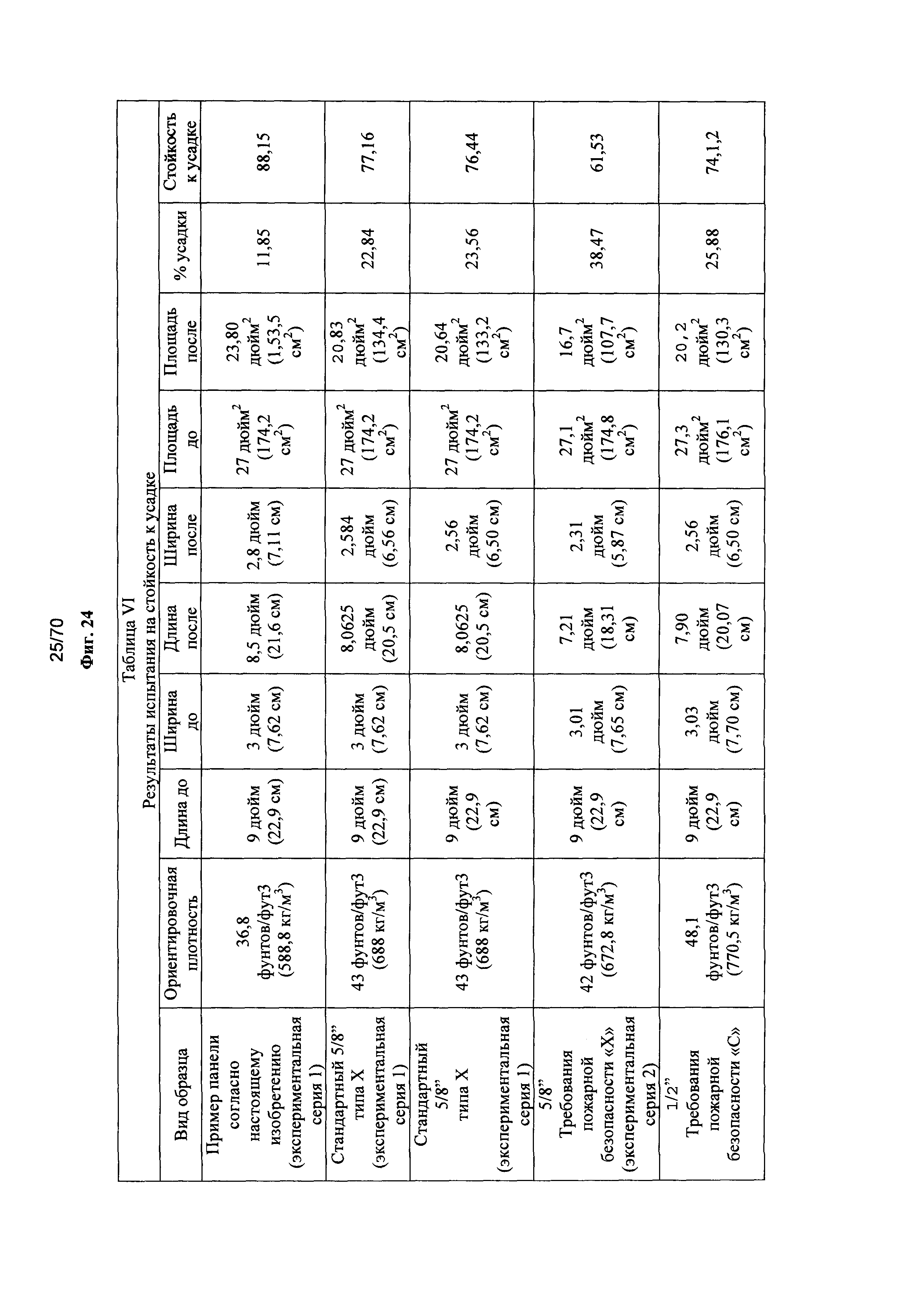

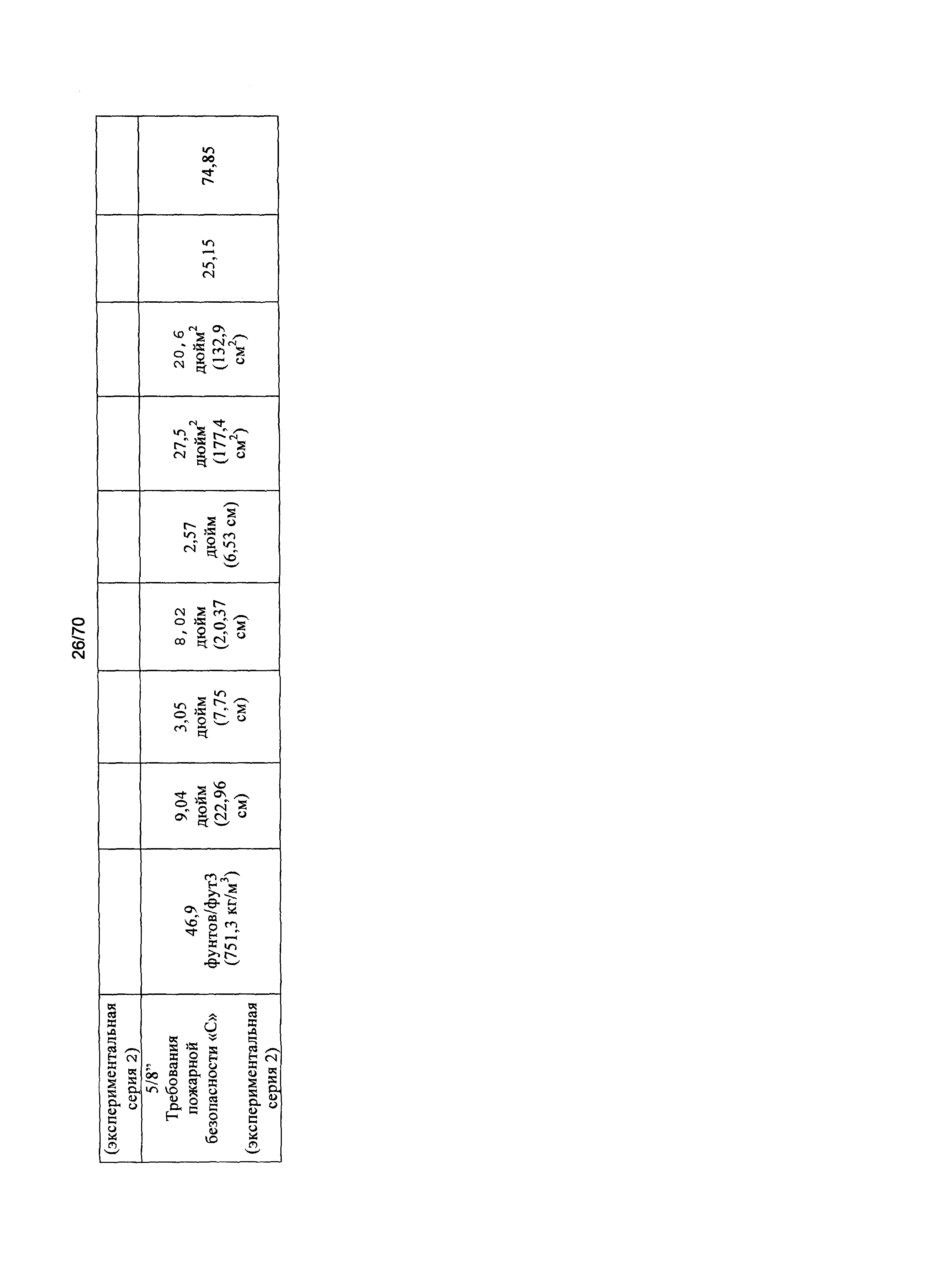

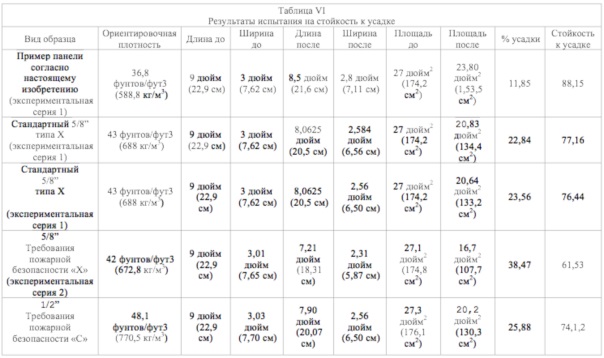

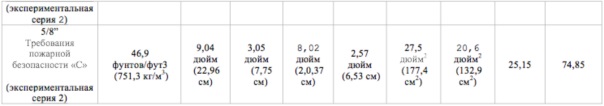

[068] Фиг. 24 представляет собой таблицу (таблица VI), в которой приведены результаты испытания на стойкость к усадке.

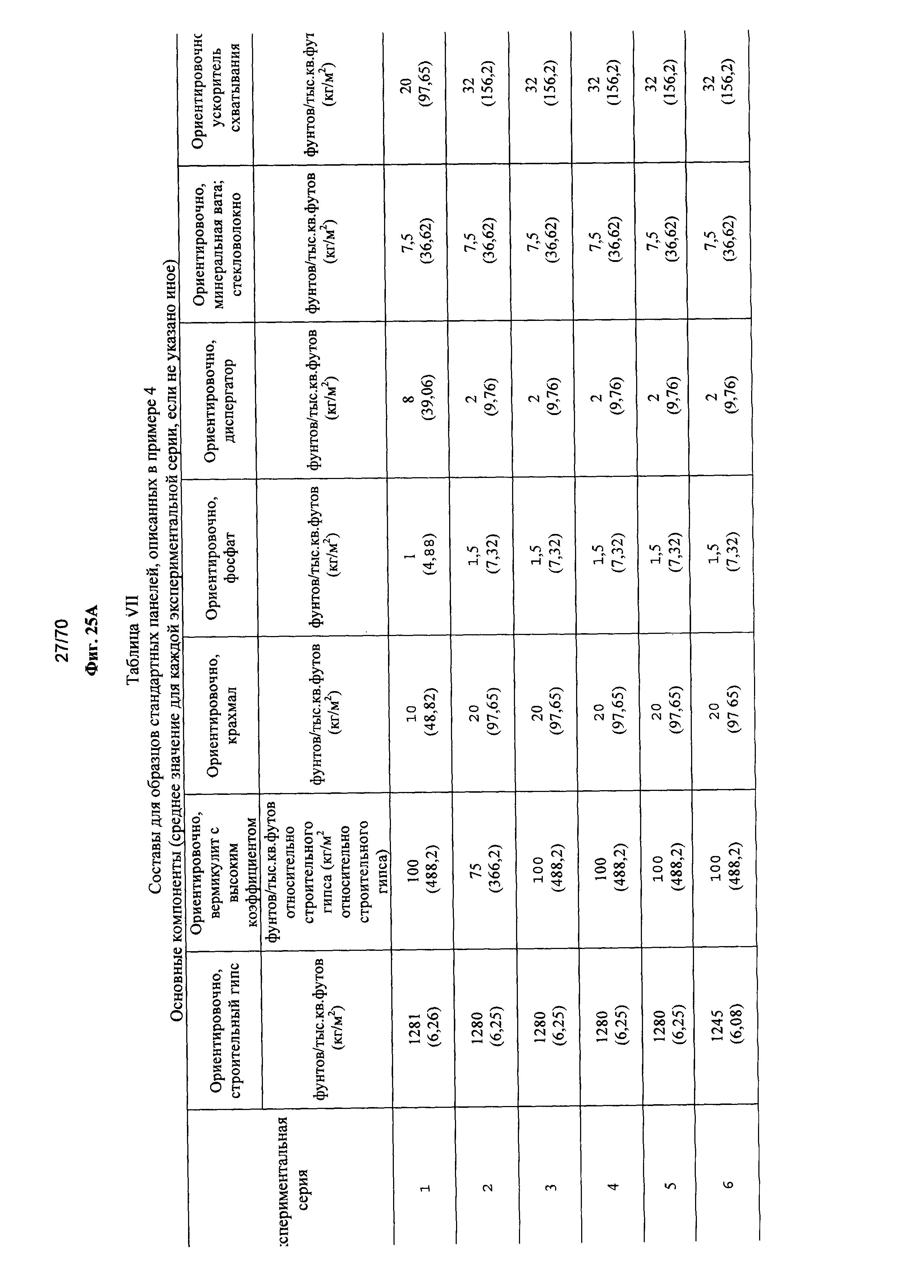

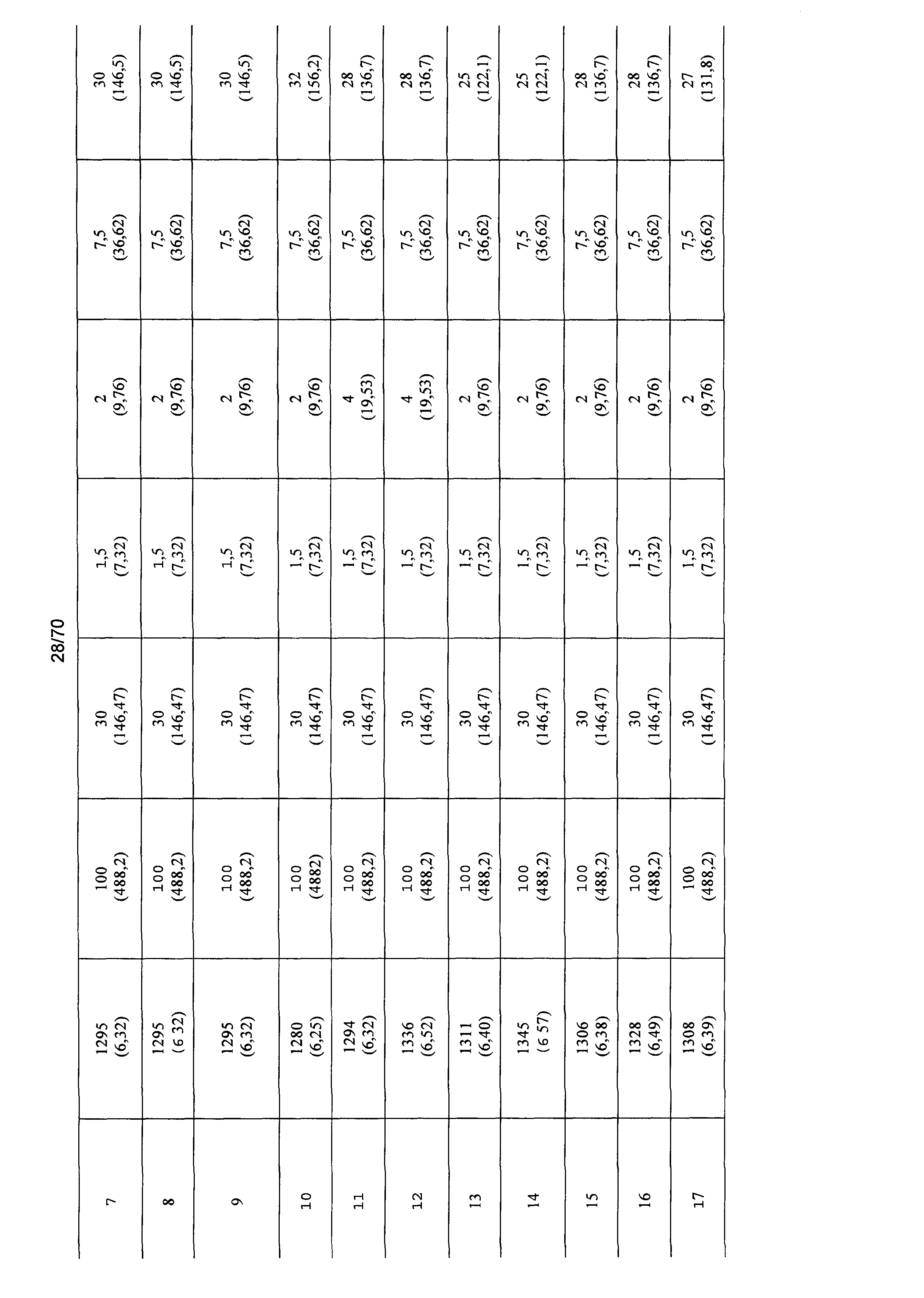

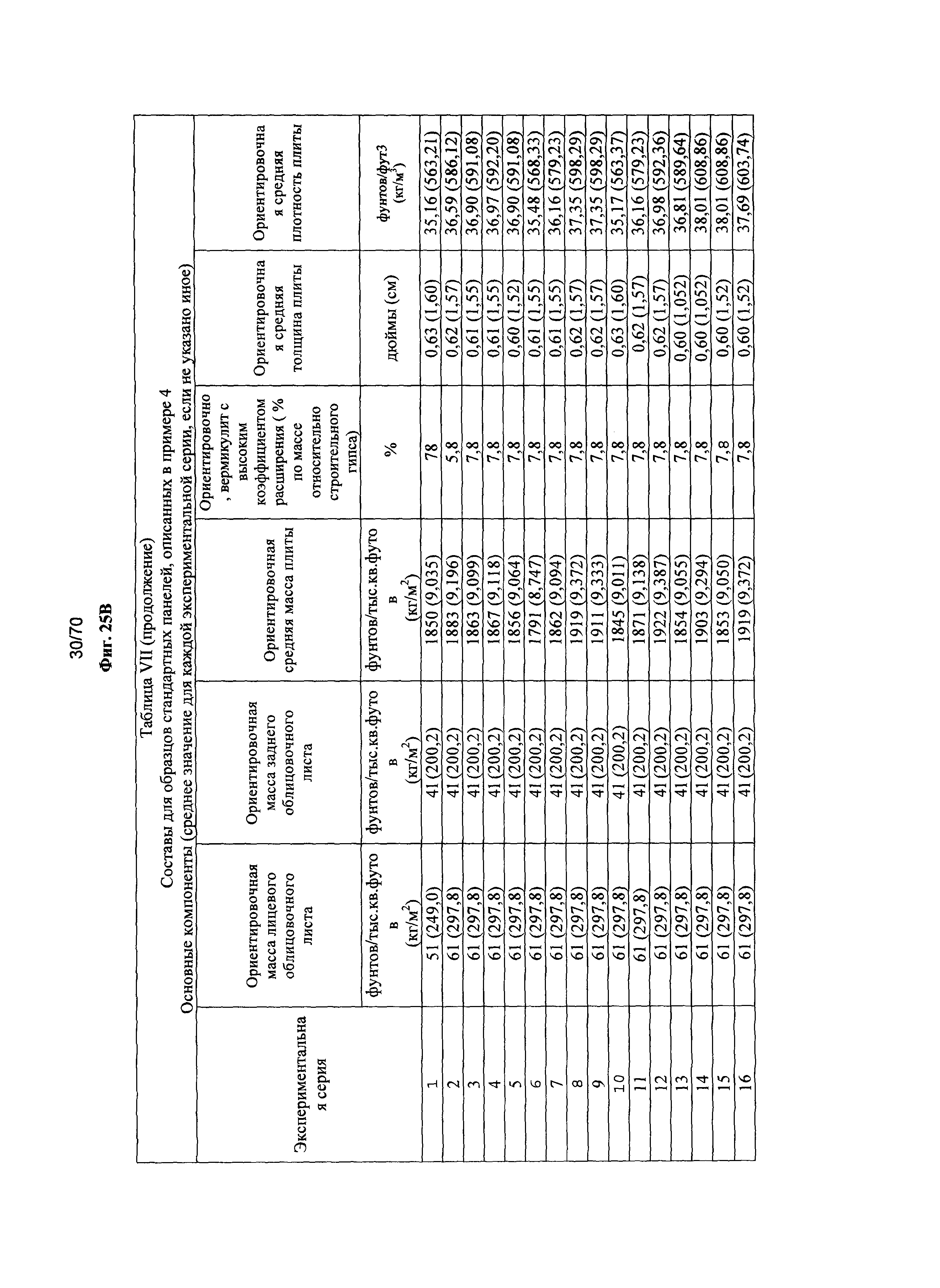

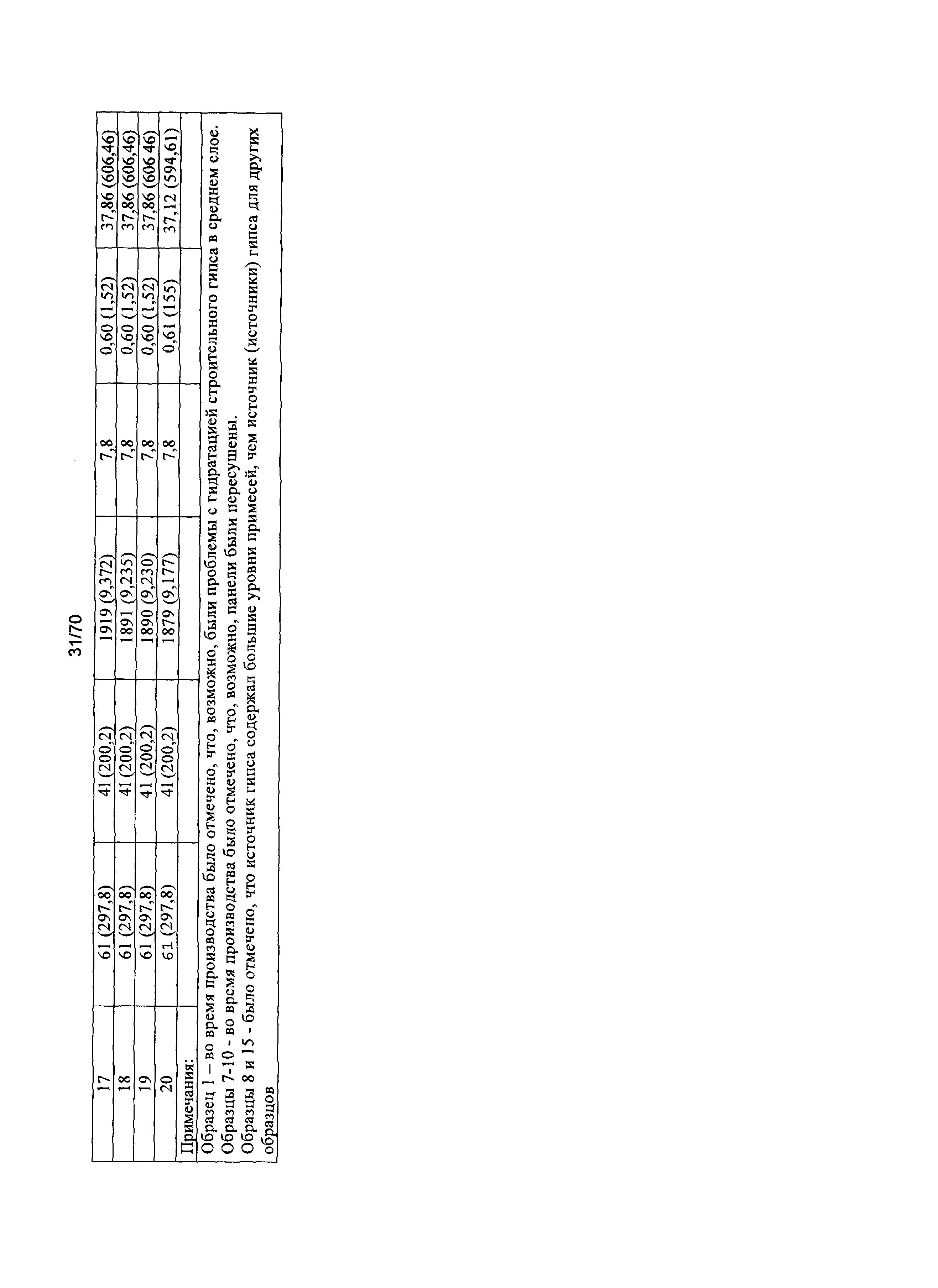

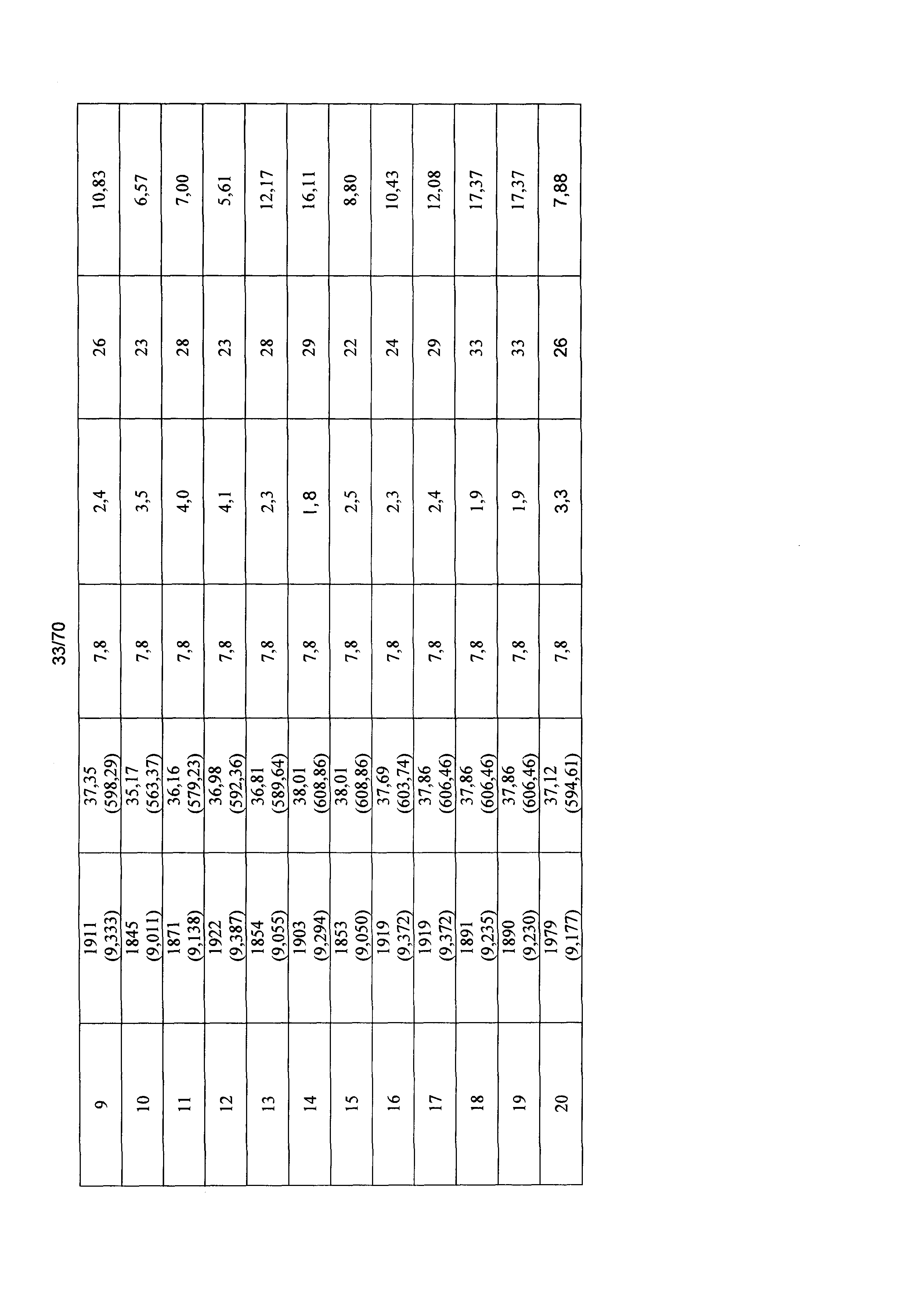

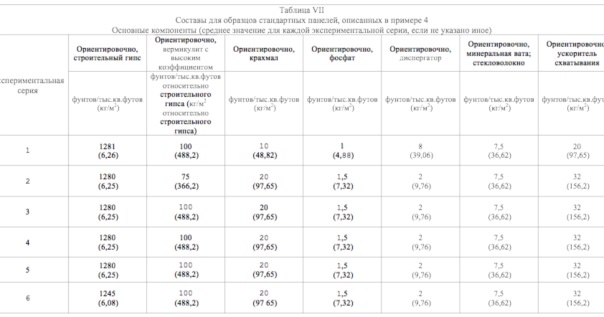

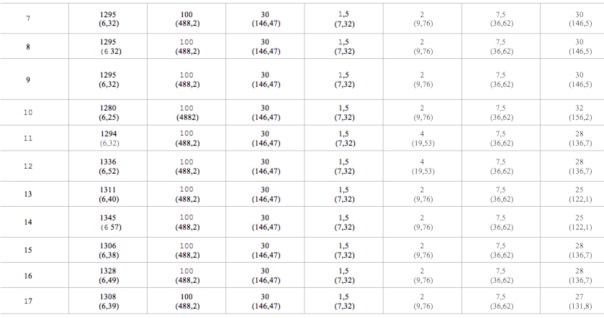

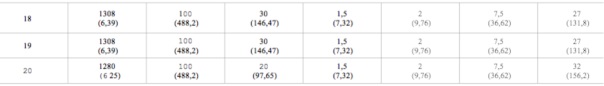

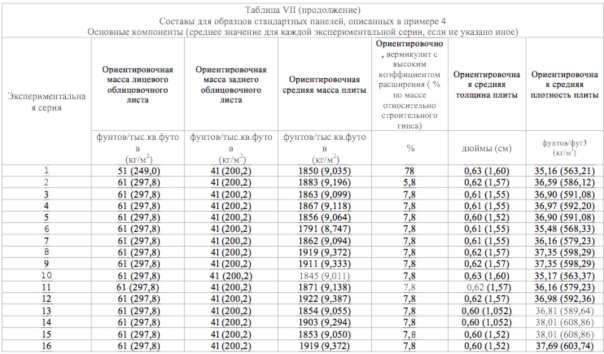

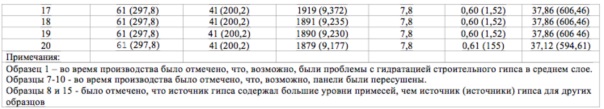

[069] Фиг. 25a-b представляют собой таблицу (таблица VII), в которой приведены основные компоненты составов (средние значения для каждой экспериментальной серии, если не указано иное) для образцов панелей, описанных в примере 4

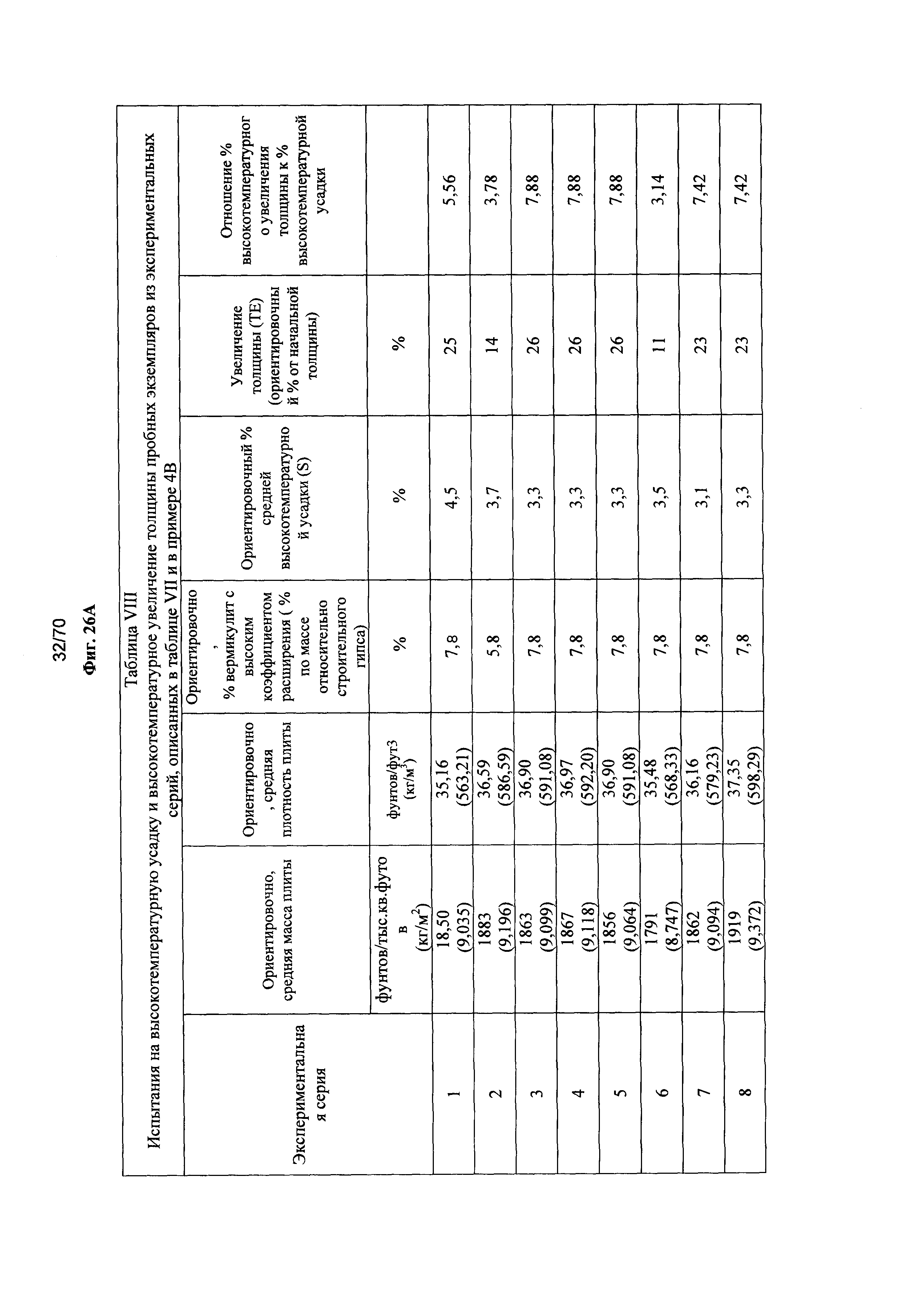

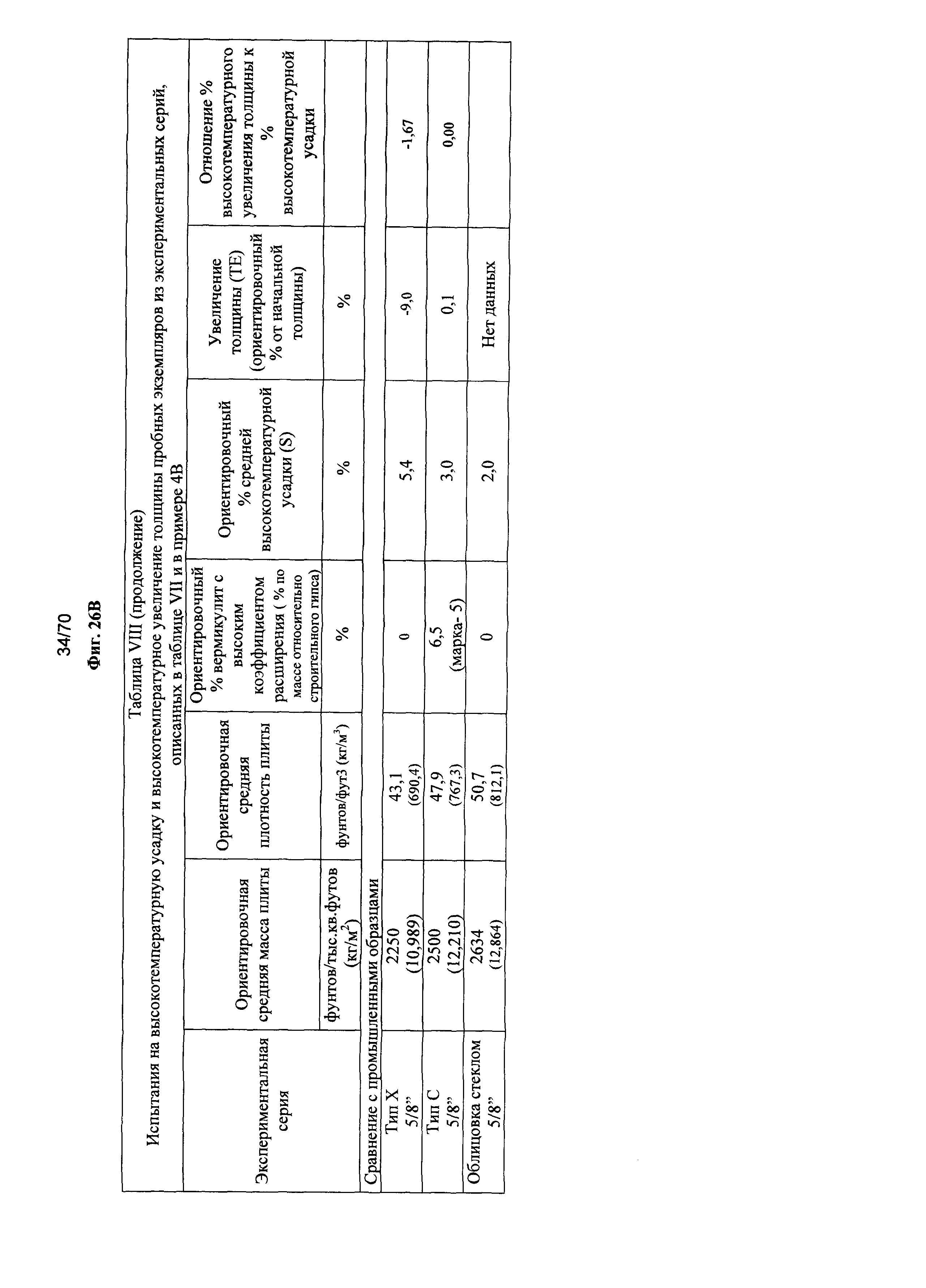

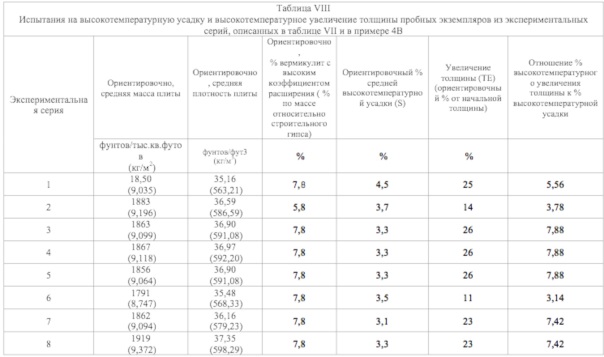

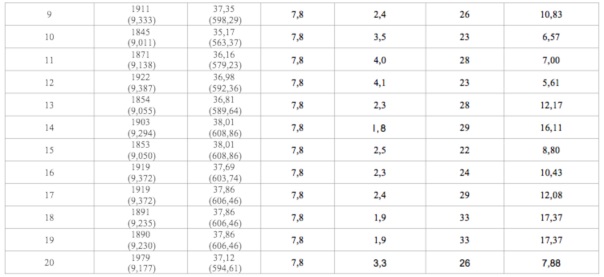

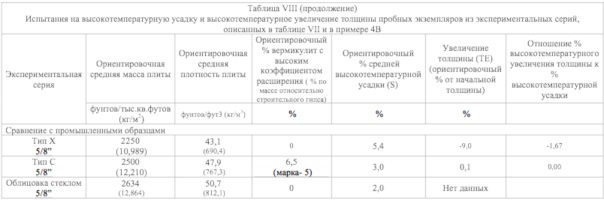

[070] Фиг. 26a-b представляют собой таблицу (таблица VIII), в которой приведены результаты испытаний на высокотемпературную усадку и высокотемпературное увеличение толщины пробных экземпляров из экспериментальных серий, приведенных в таблице VII и примере 4B.

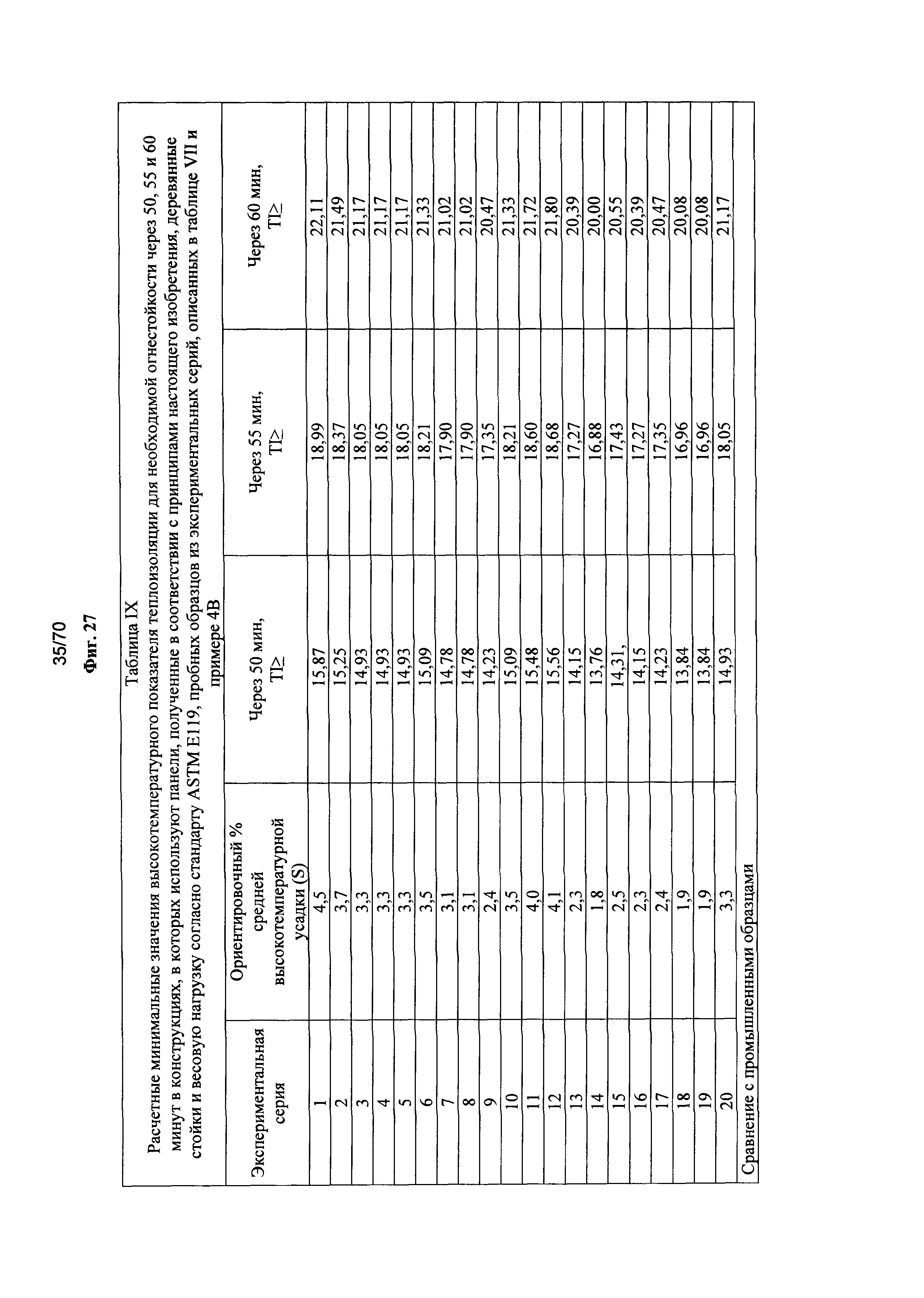

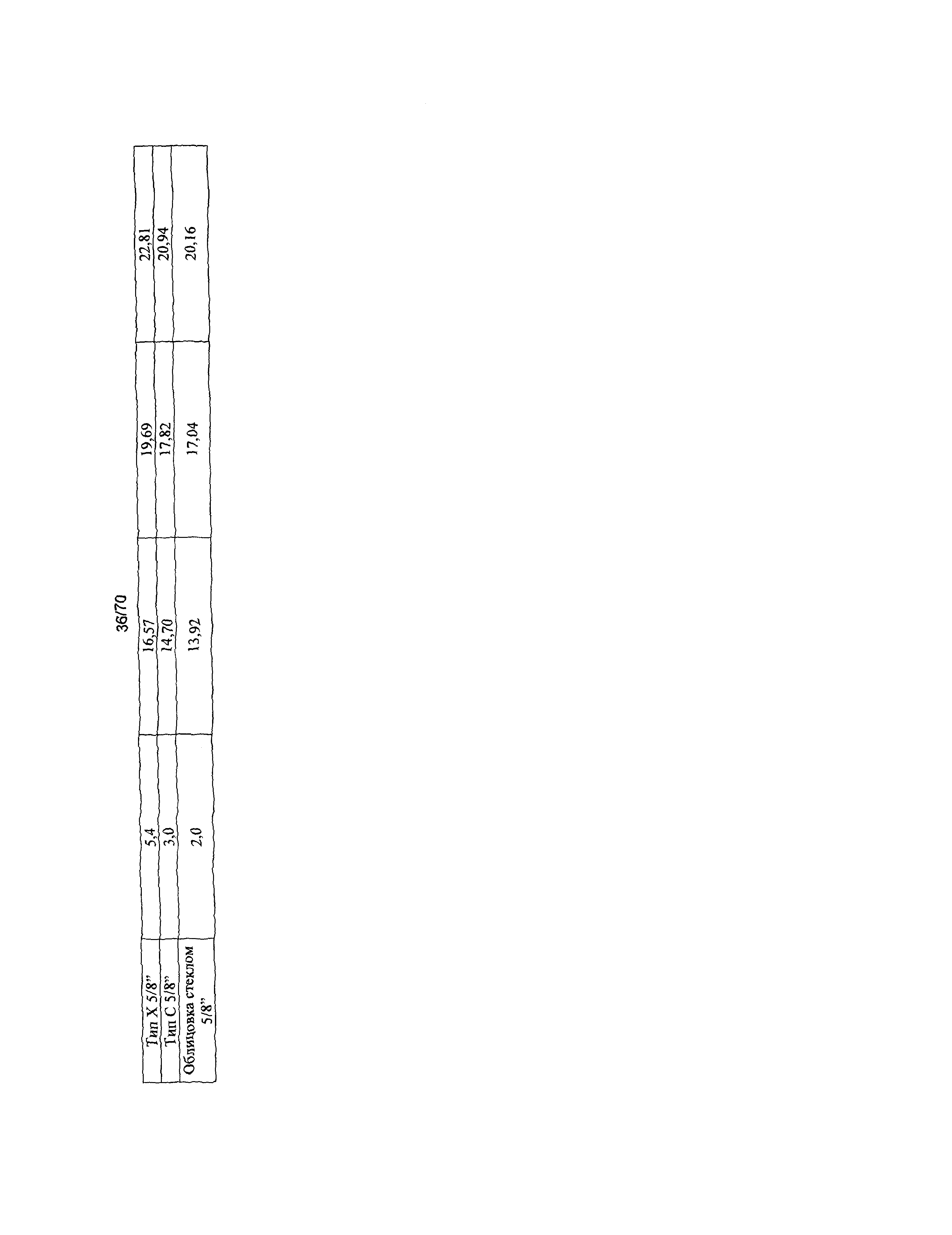

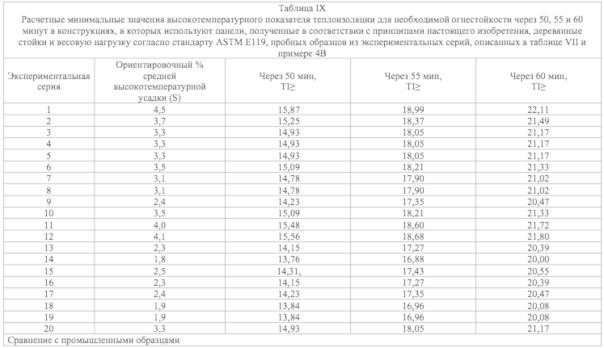

[071] Фиг. 27 представляет собой таблицу (таблица IX), в которой приведены расчетные минимальные значения показателя теплоизоляции для требуемой огнестойкости через 50, 55 и 60 минут в конструкциях, в которых использовали панели, полученные в соответствии с принципами настоящего изобретения.

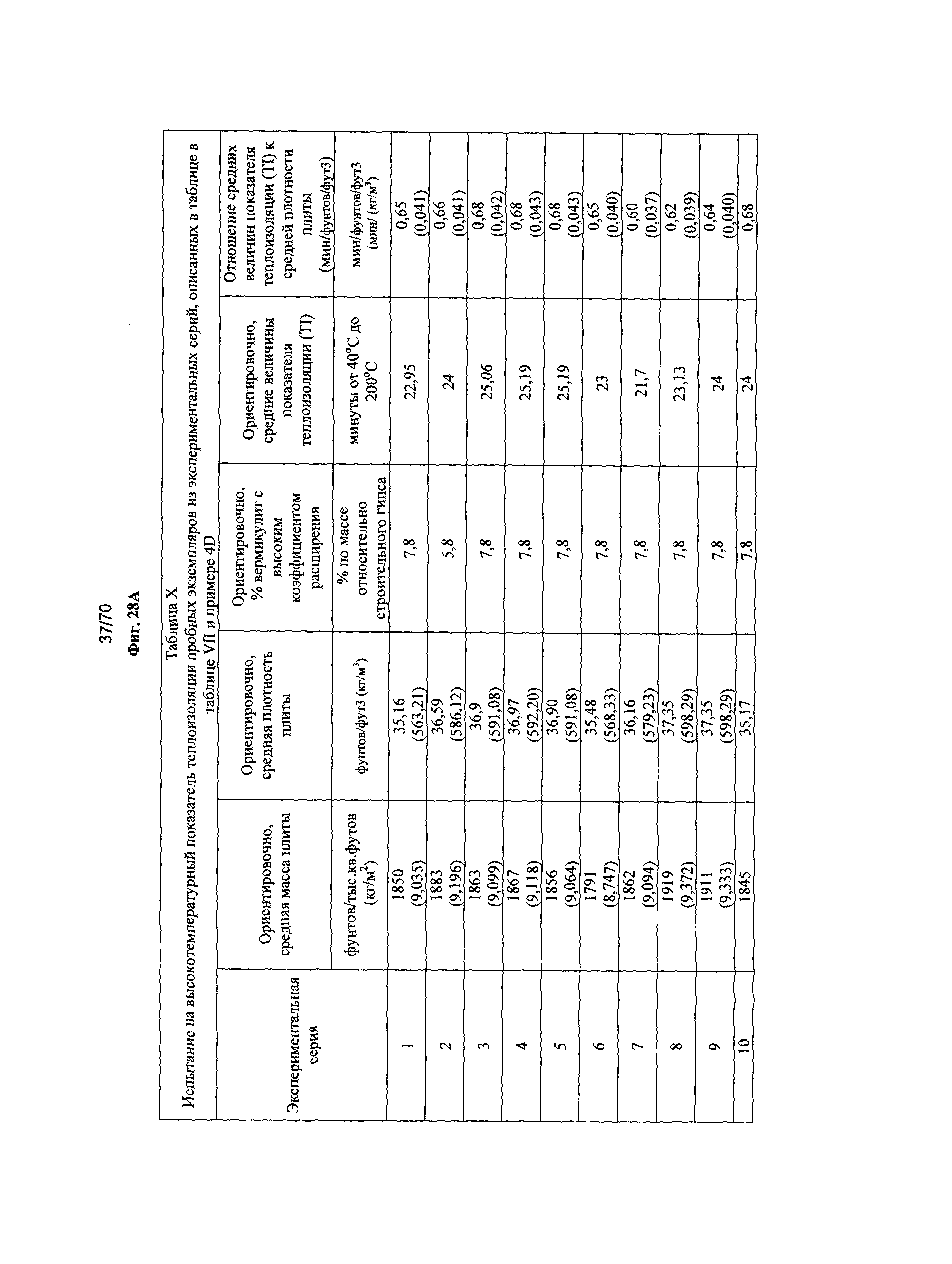

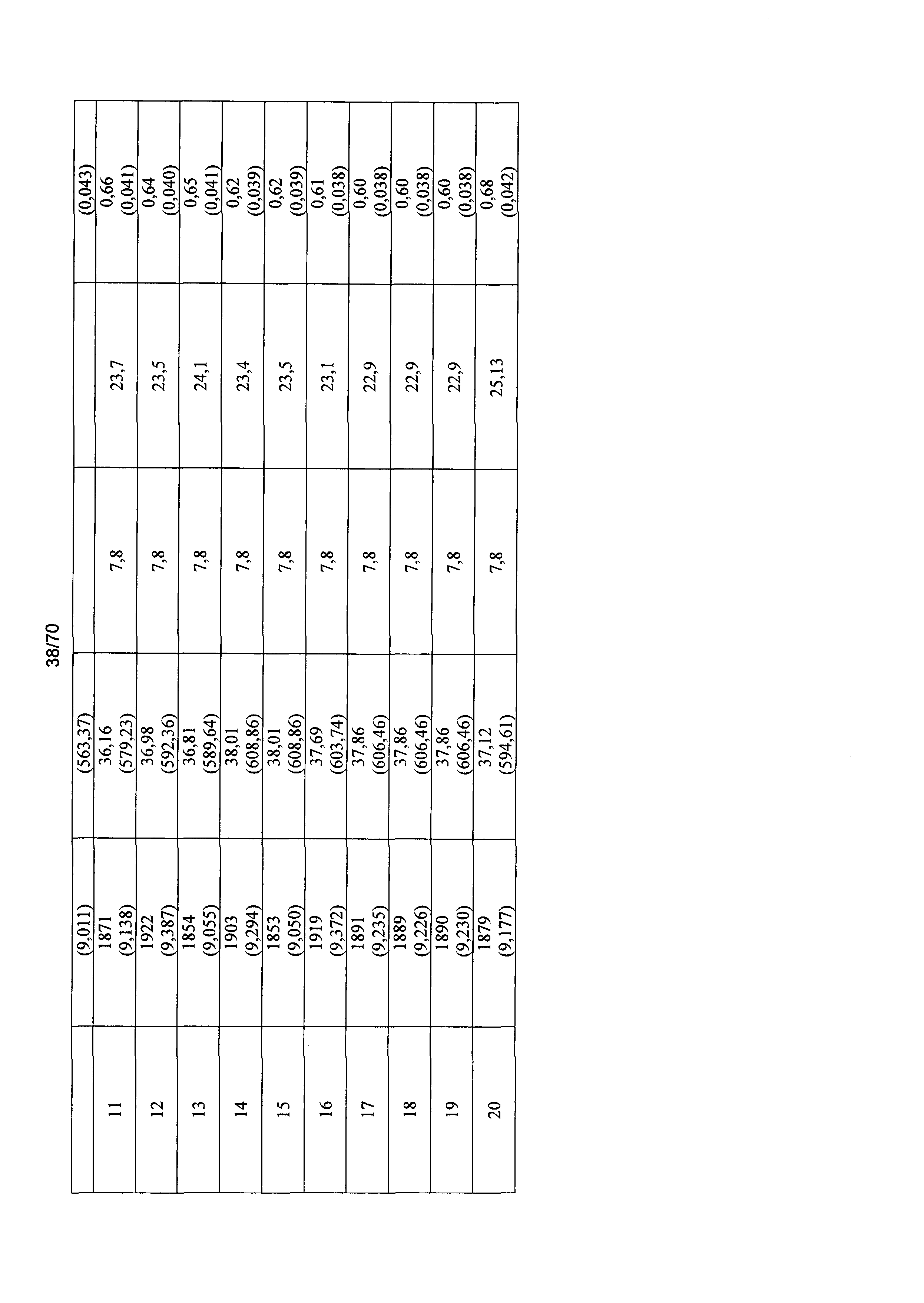

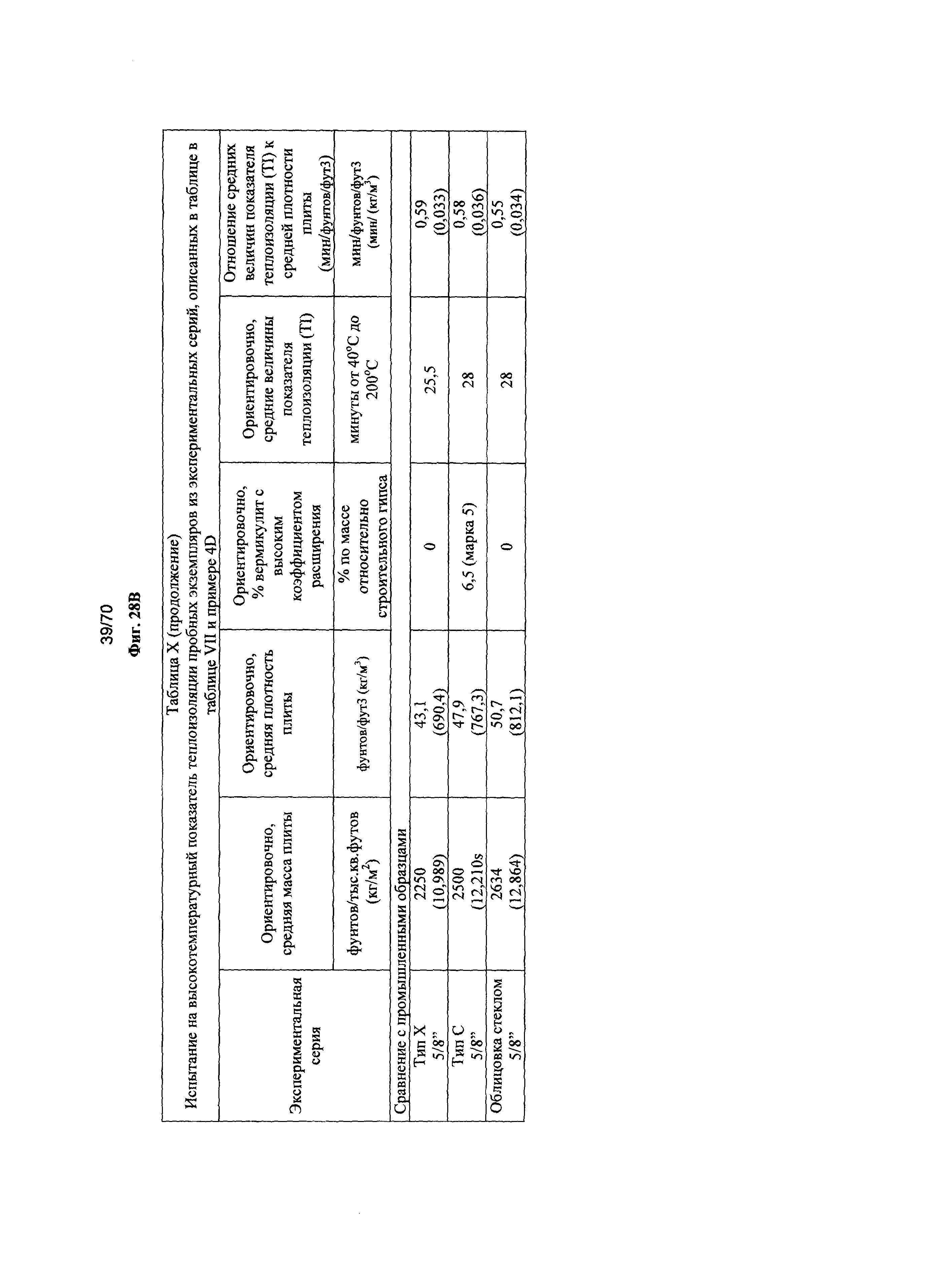

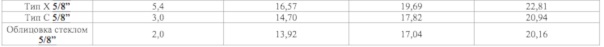

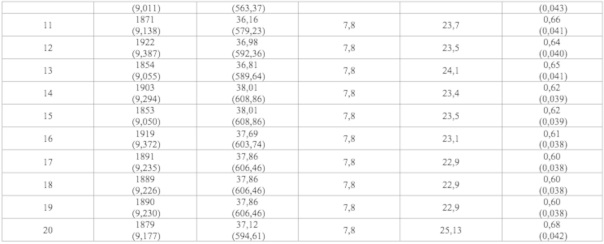

[072] Фиг. 28a-b представляют собой таблицу (таблица X), в которой приведены результаты испытаний на высокотемпературную теплоизоляцию пробных экземпляров из экспериментальных серий, приведенных в таблице VII и примере 4D.

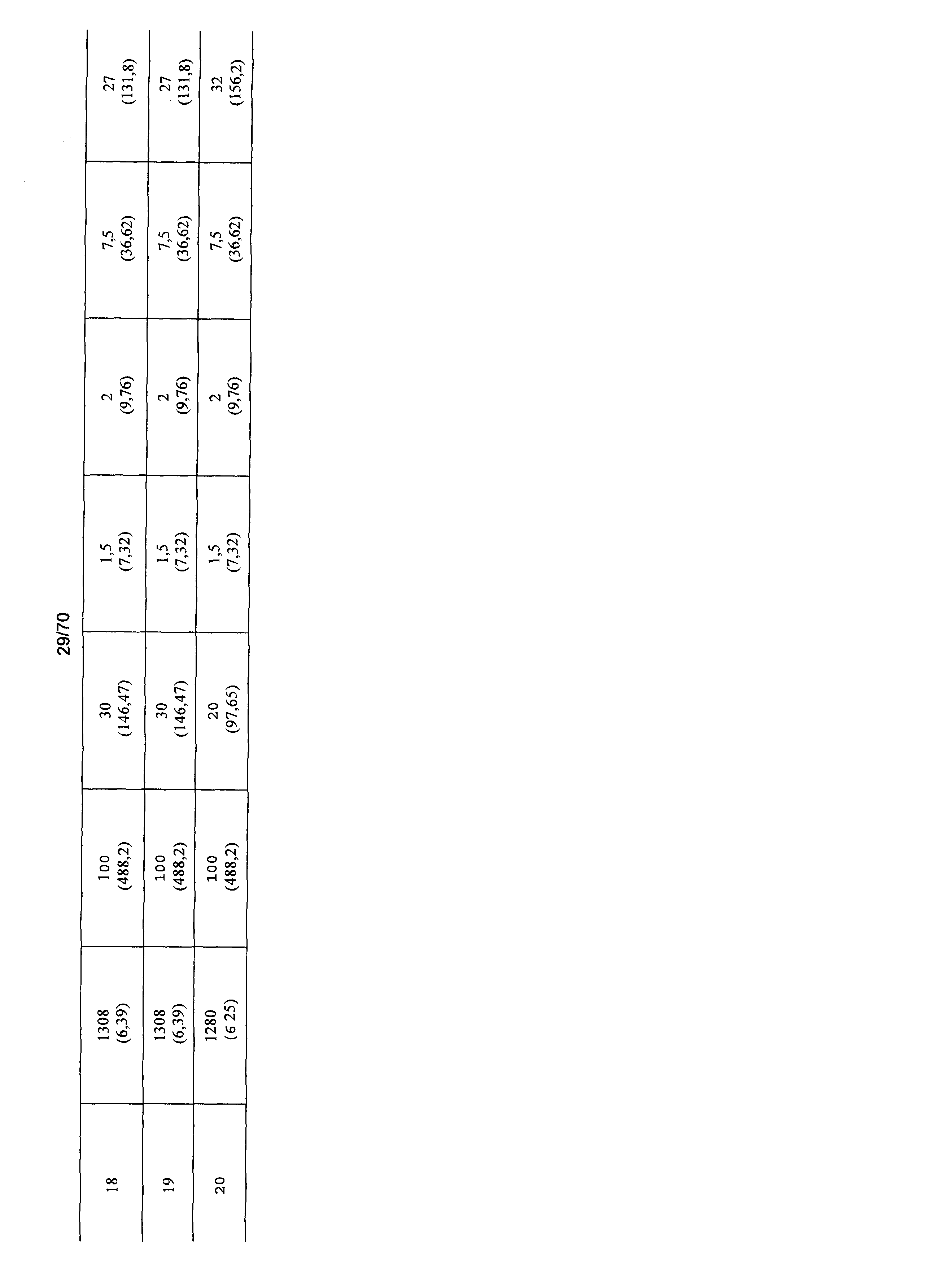

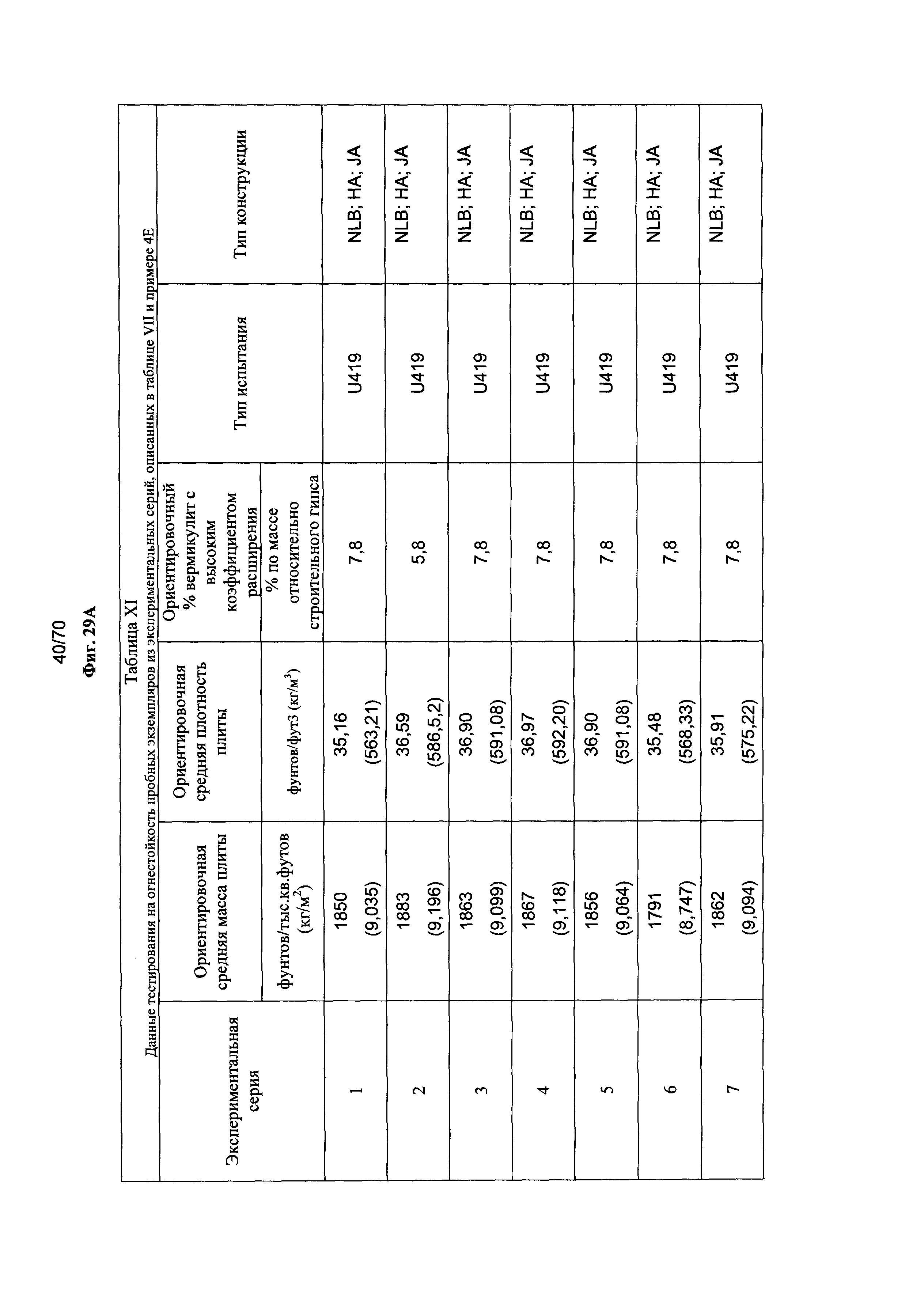

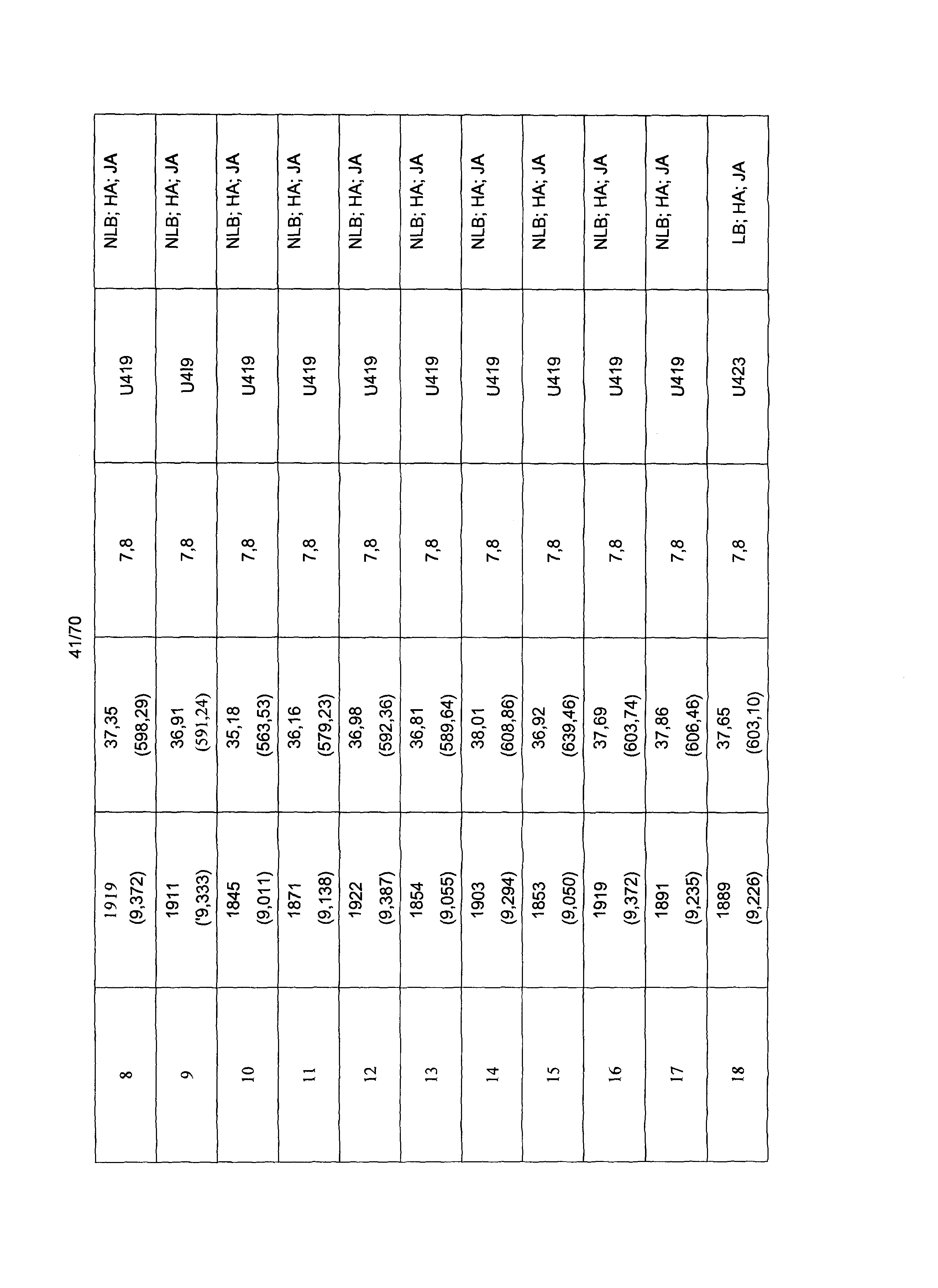

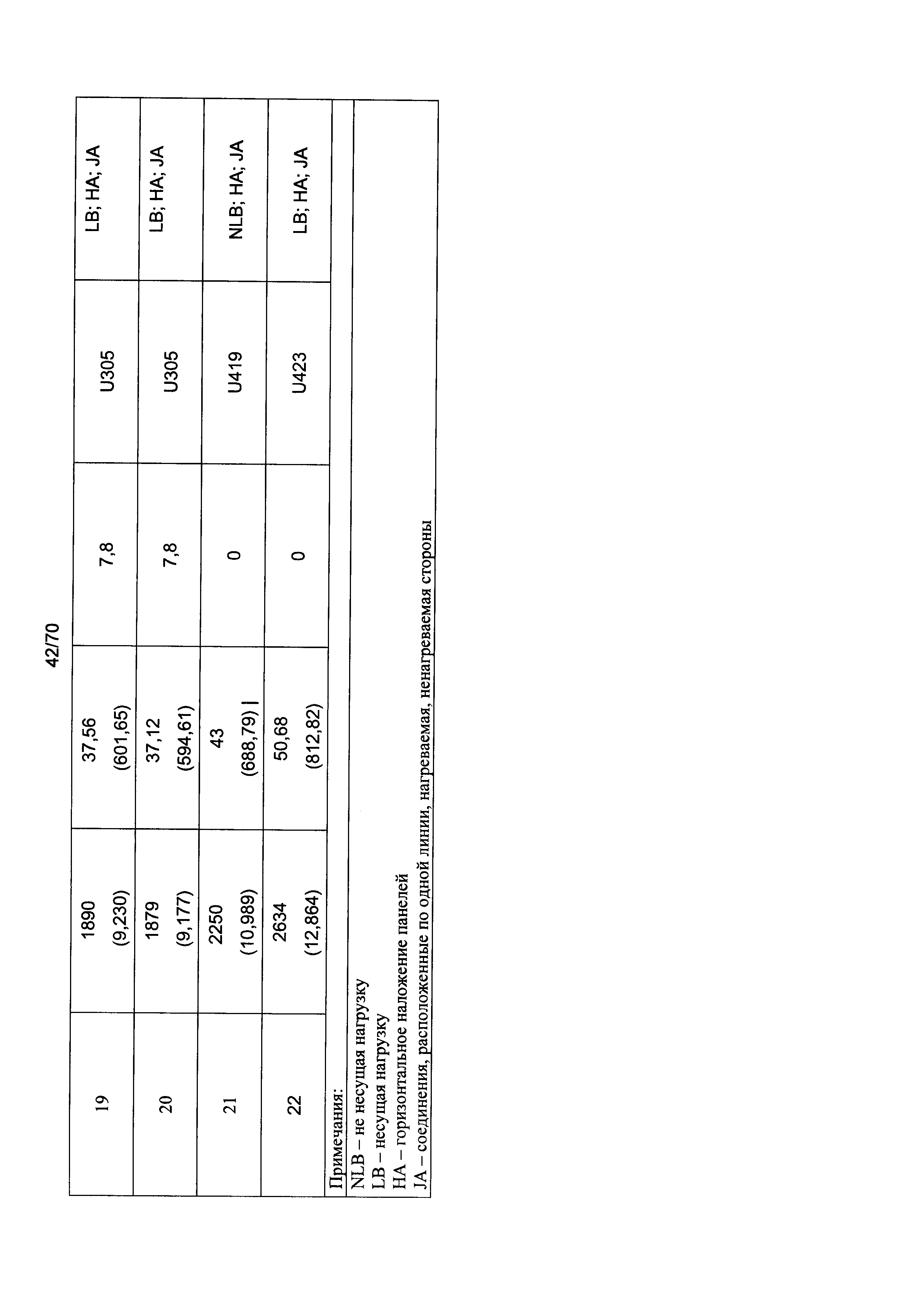

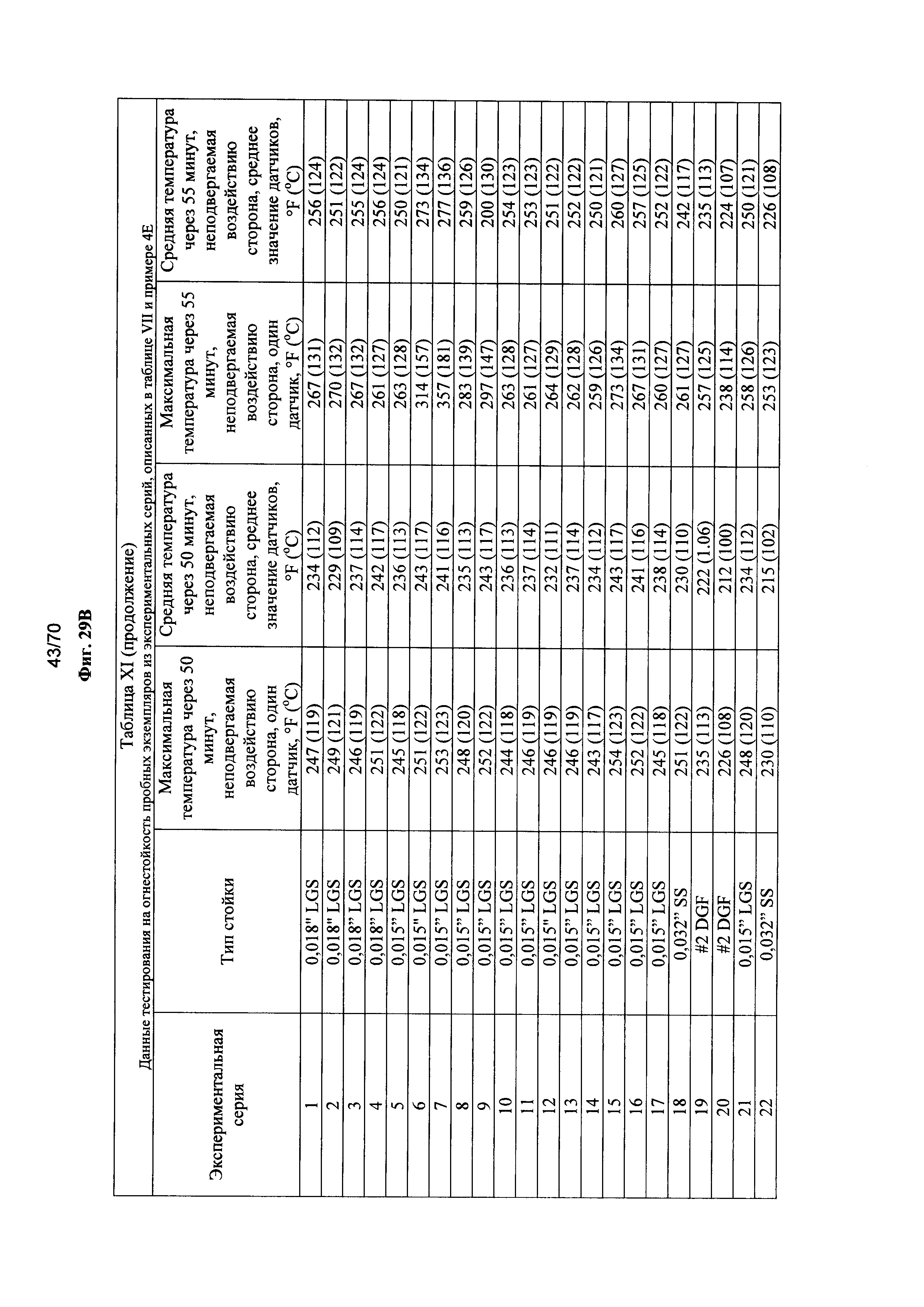

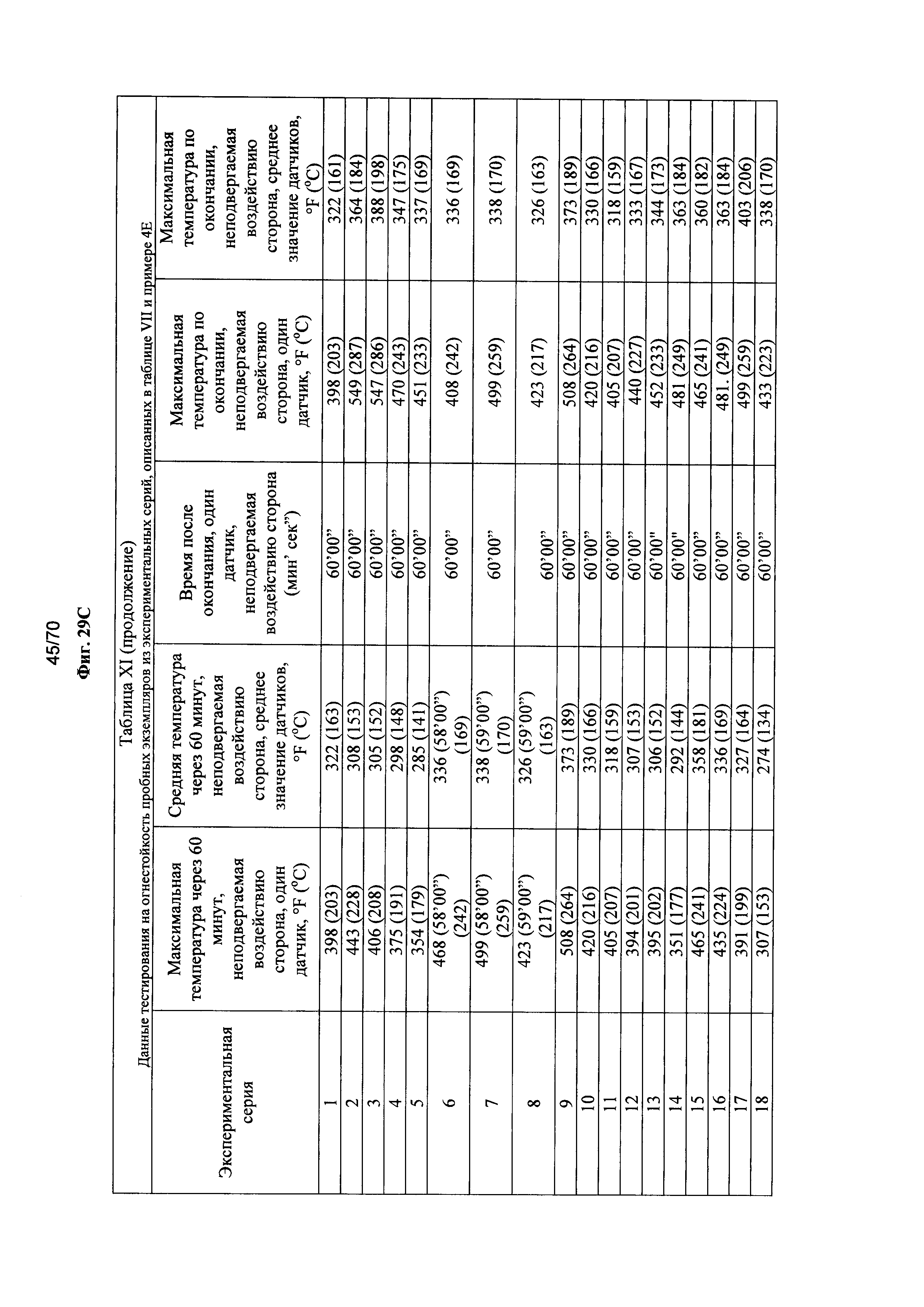

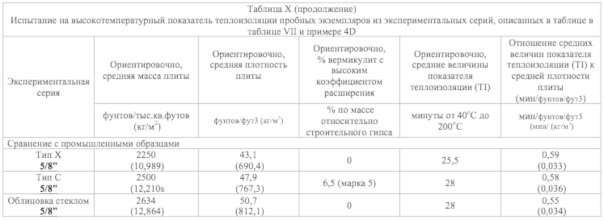

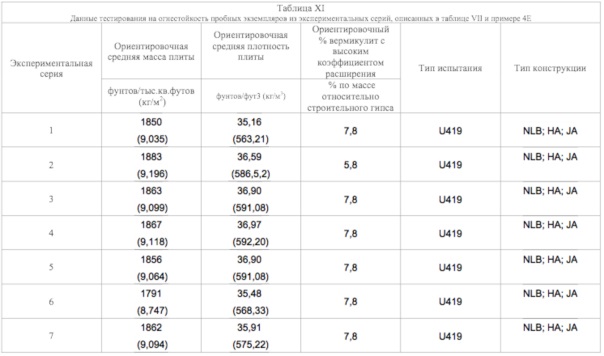

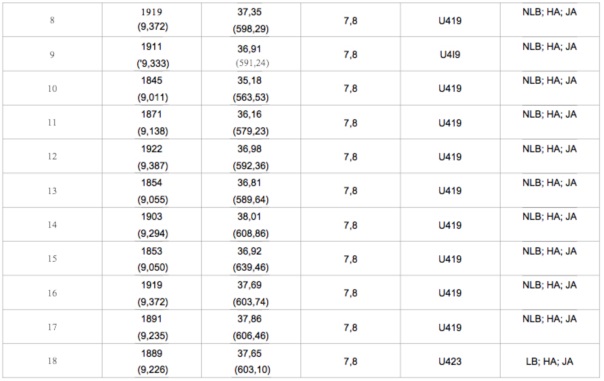

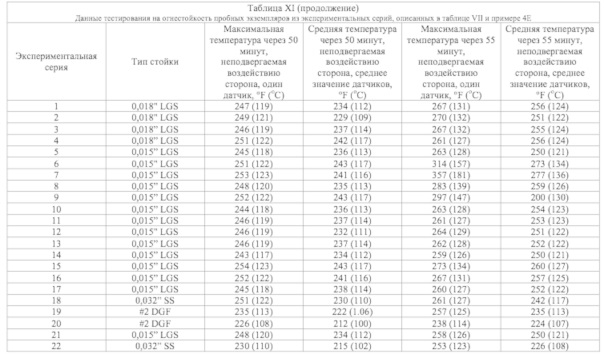

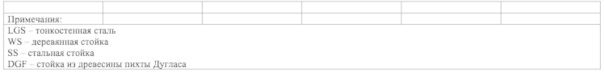

[073] Фиг. 29a-c представляют собой таблицу (таблица XI), в которой приведены данные, полученные в результате испытаний на огнестойкость пробных экземпляров из экспериментальных серий, приведенных в таблице VII и примере 4E.

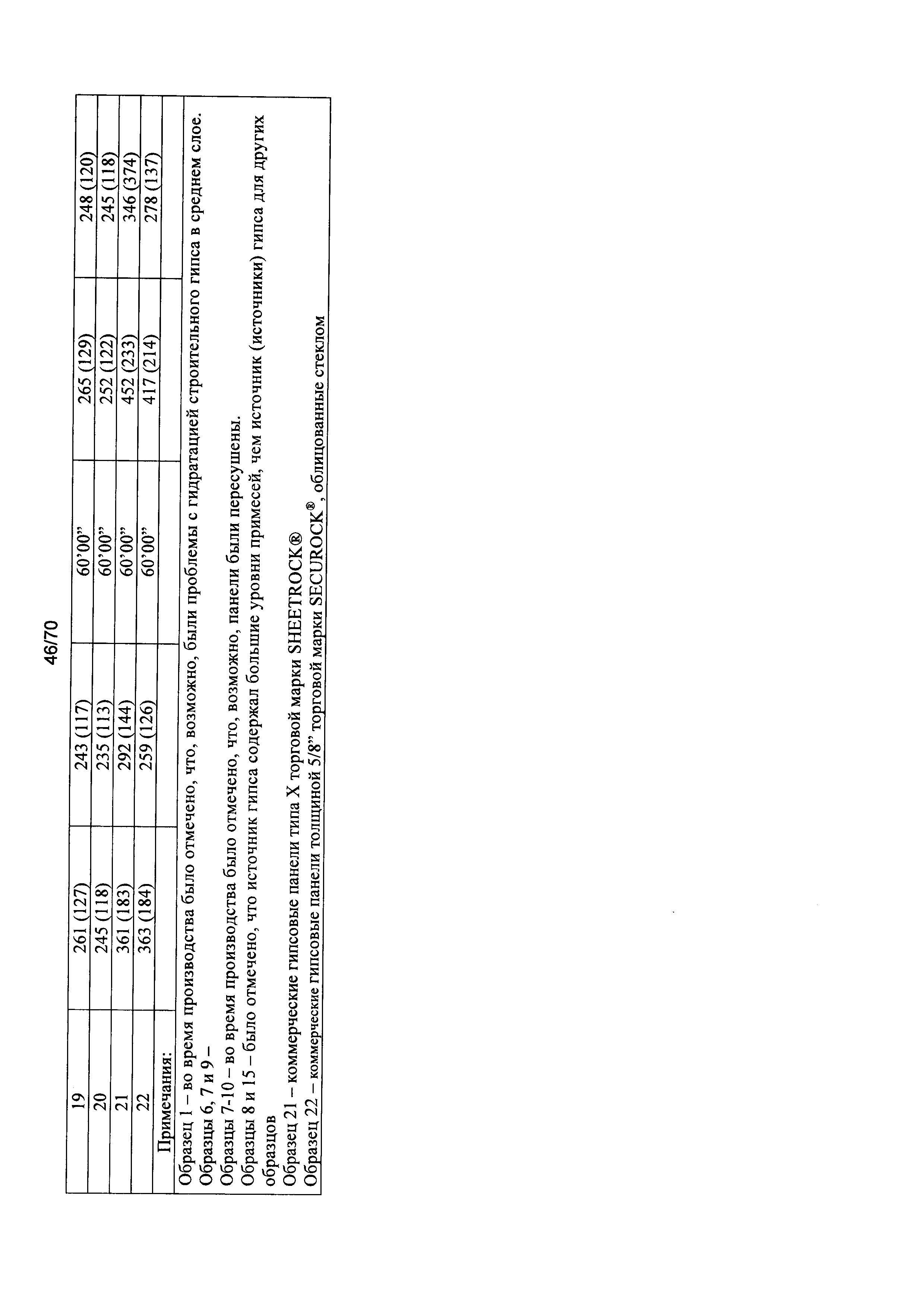

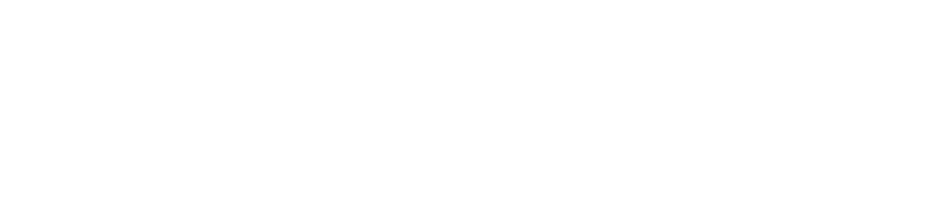

[074] Фиг. 30 представляет собой таблицу (таблица XII), в которой приведены данные, полученные в результате испытаний на сопротивление протаскиванию гвоздей пробных экземпляров из экспериментальных серий, приведенных в таблице VII и примере 5.

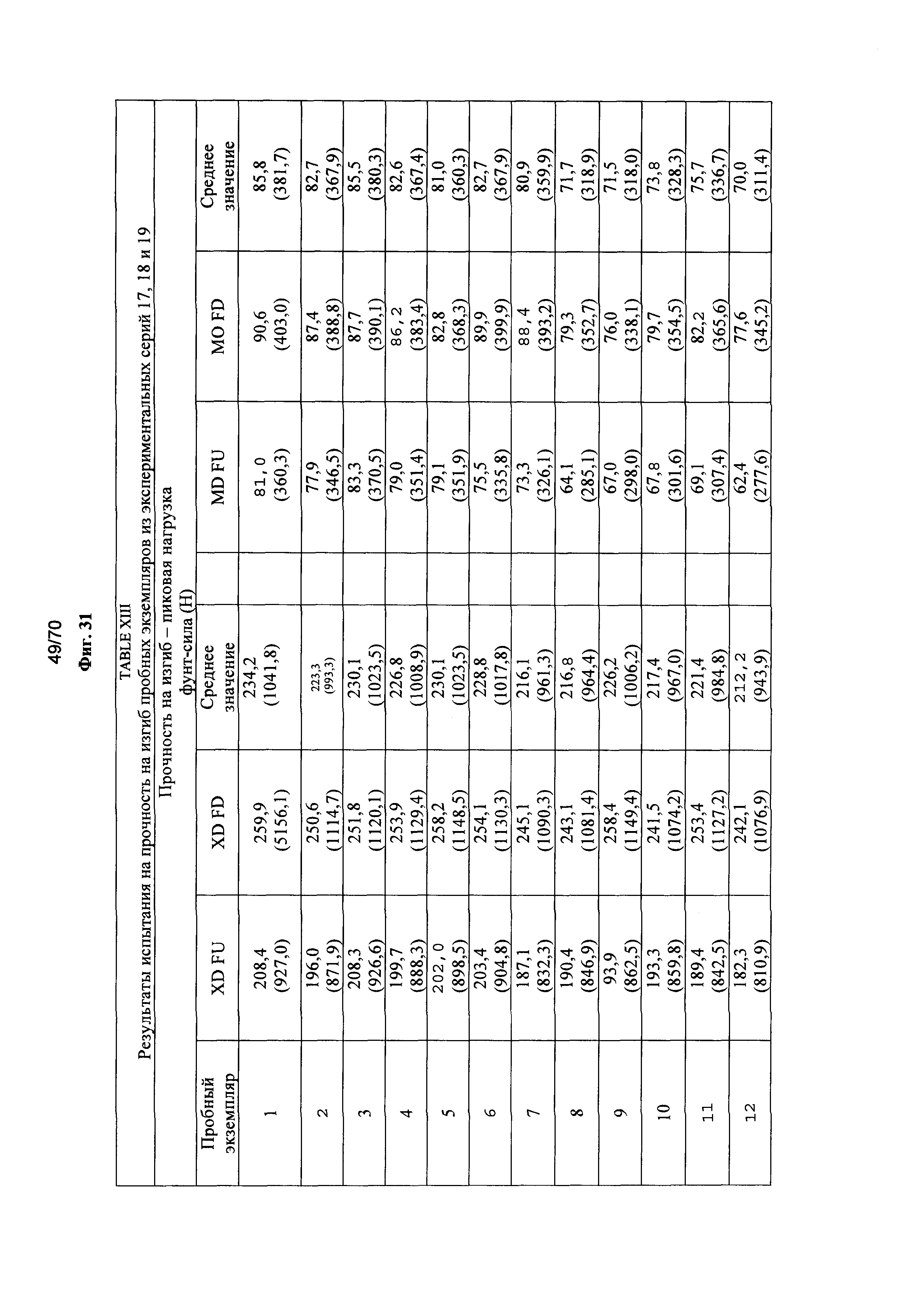

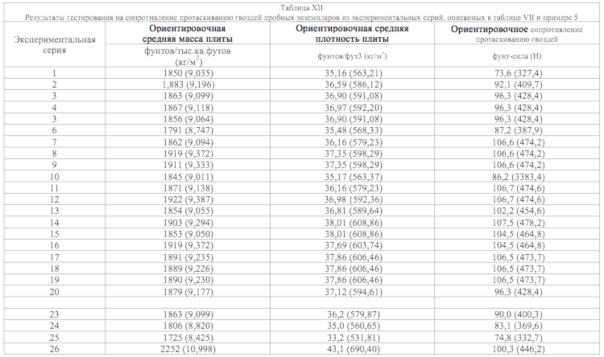

[075] Фиг. 31 представляет собой таблицу (таблица XIII), в которой приведены данные, полученные в результате испытаний на прочность на изгиб пробных экземпляров из экспериментальных серий 17, 18 и 19.

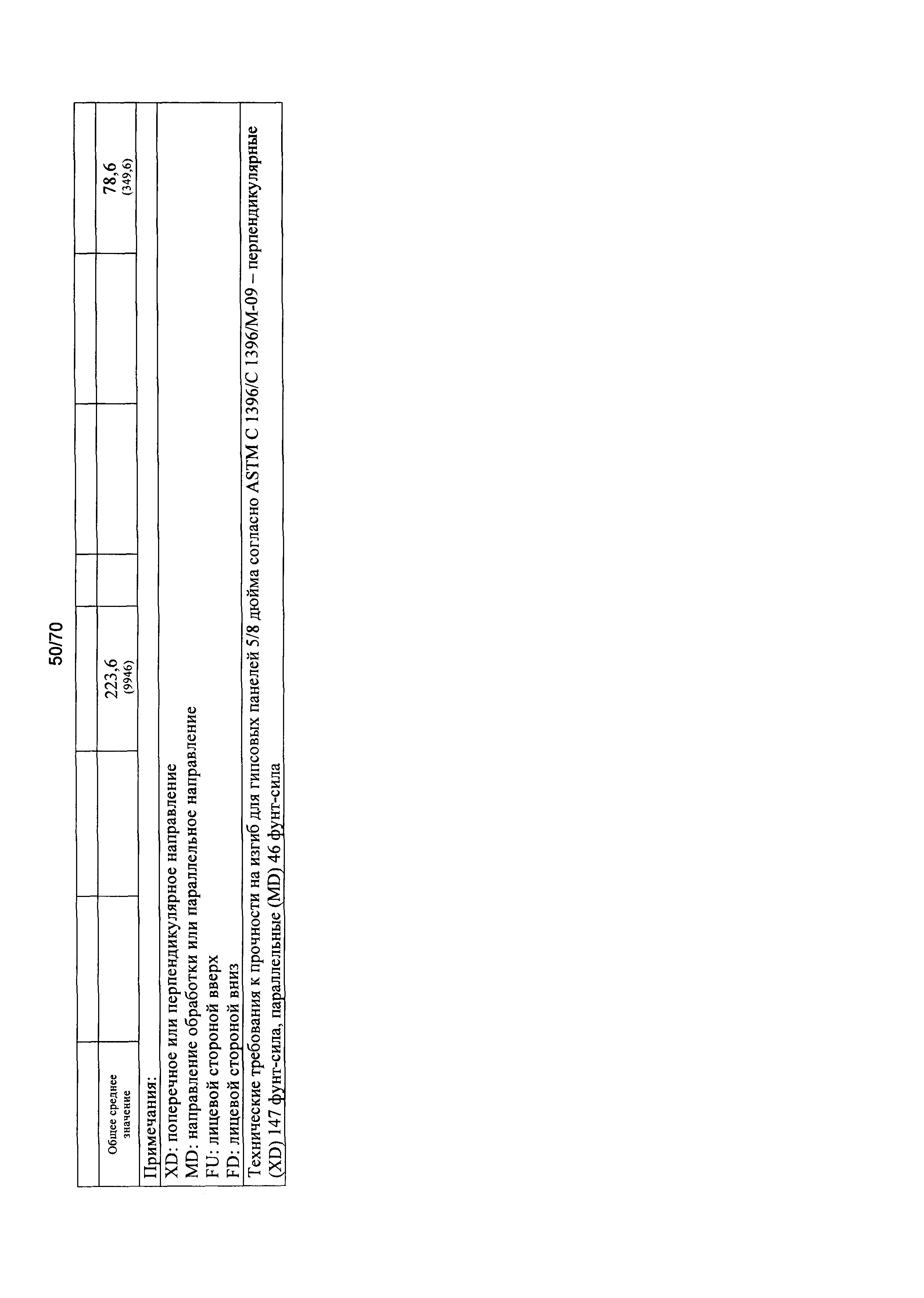

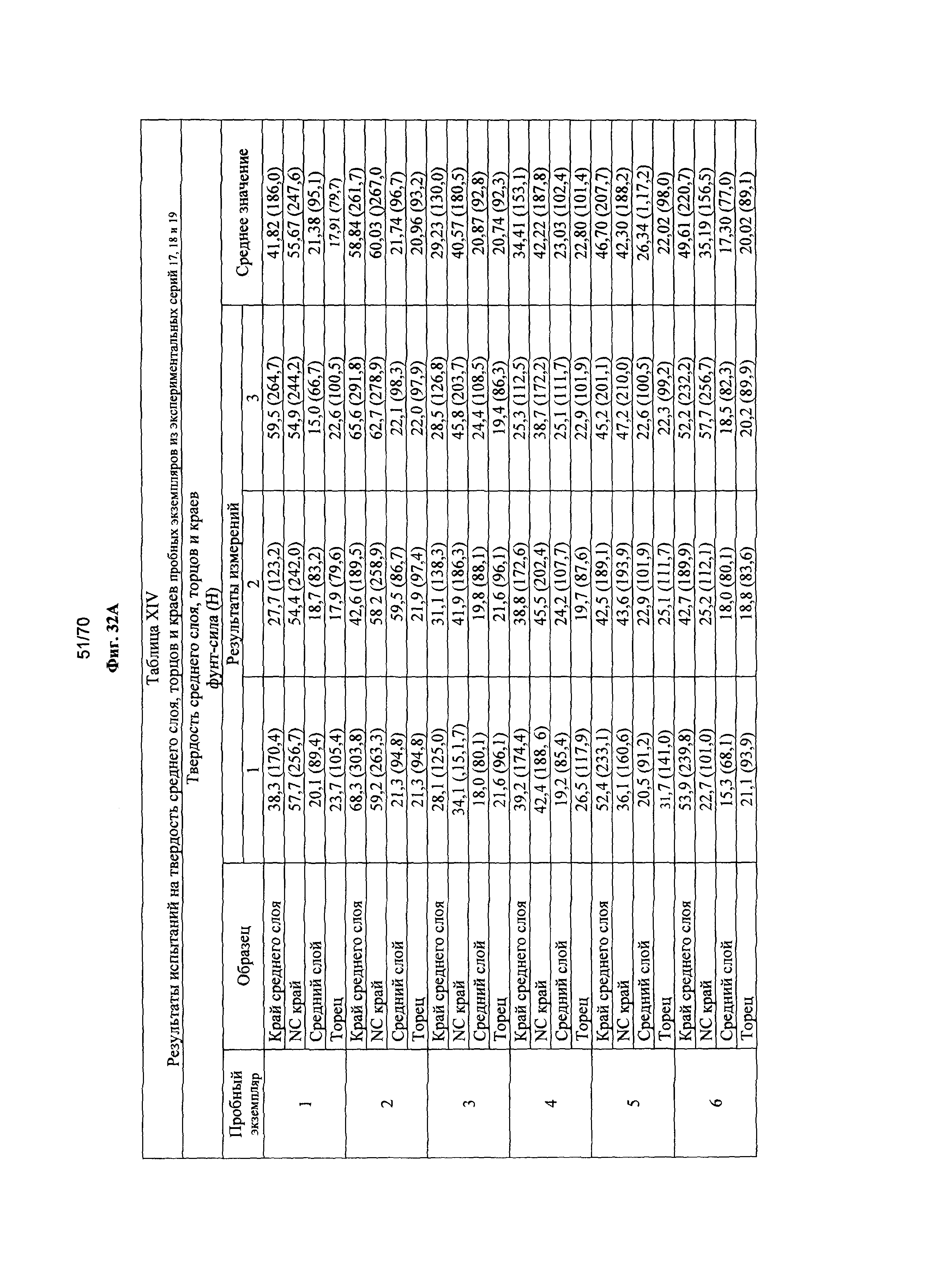

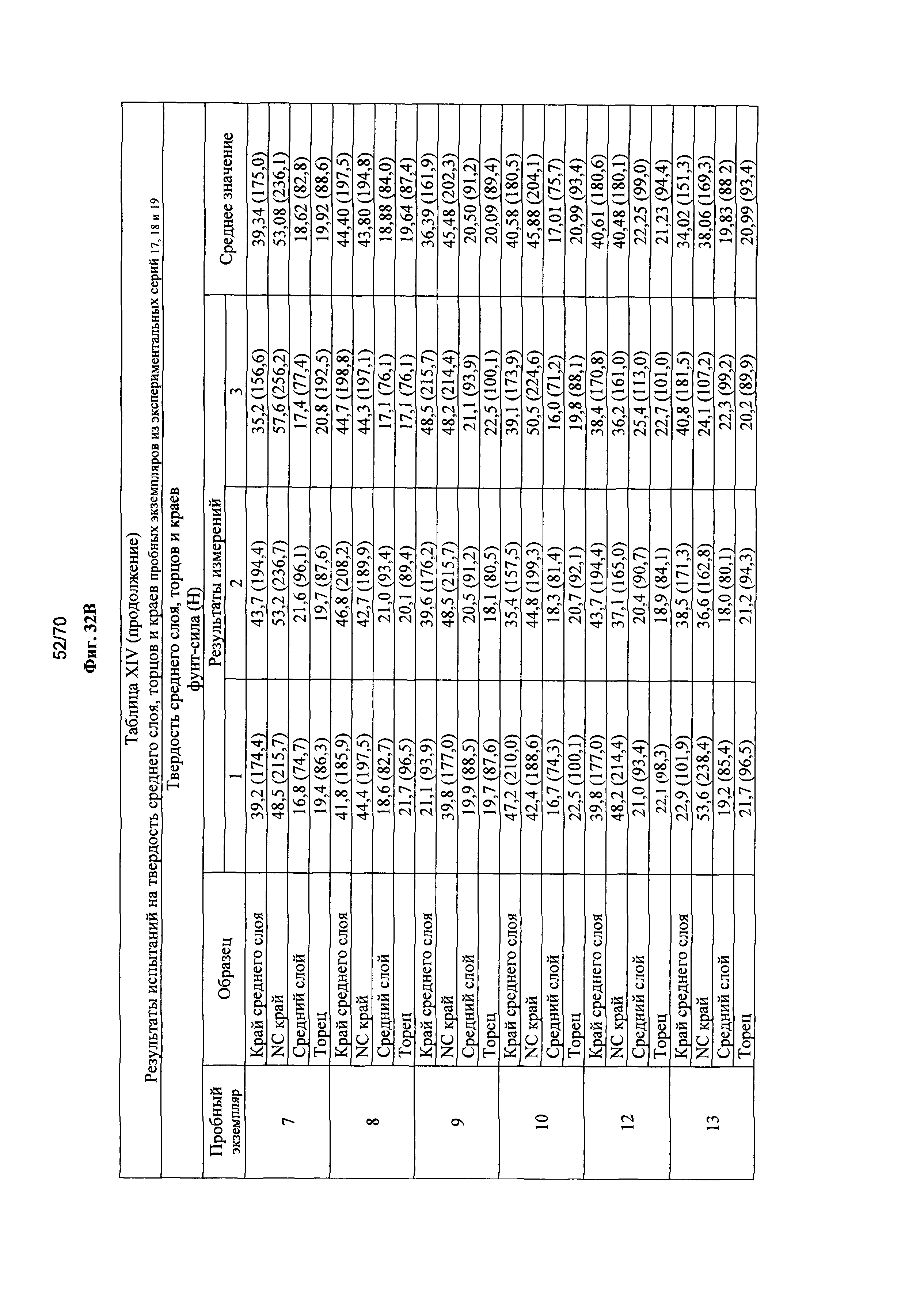

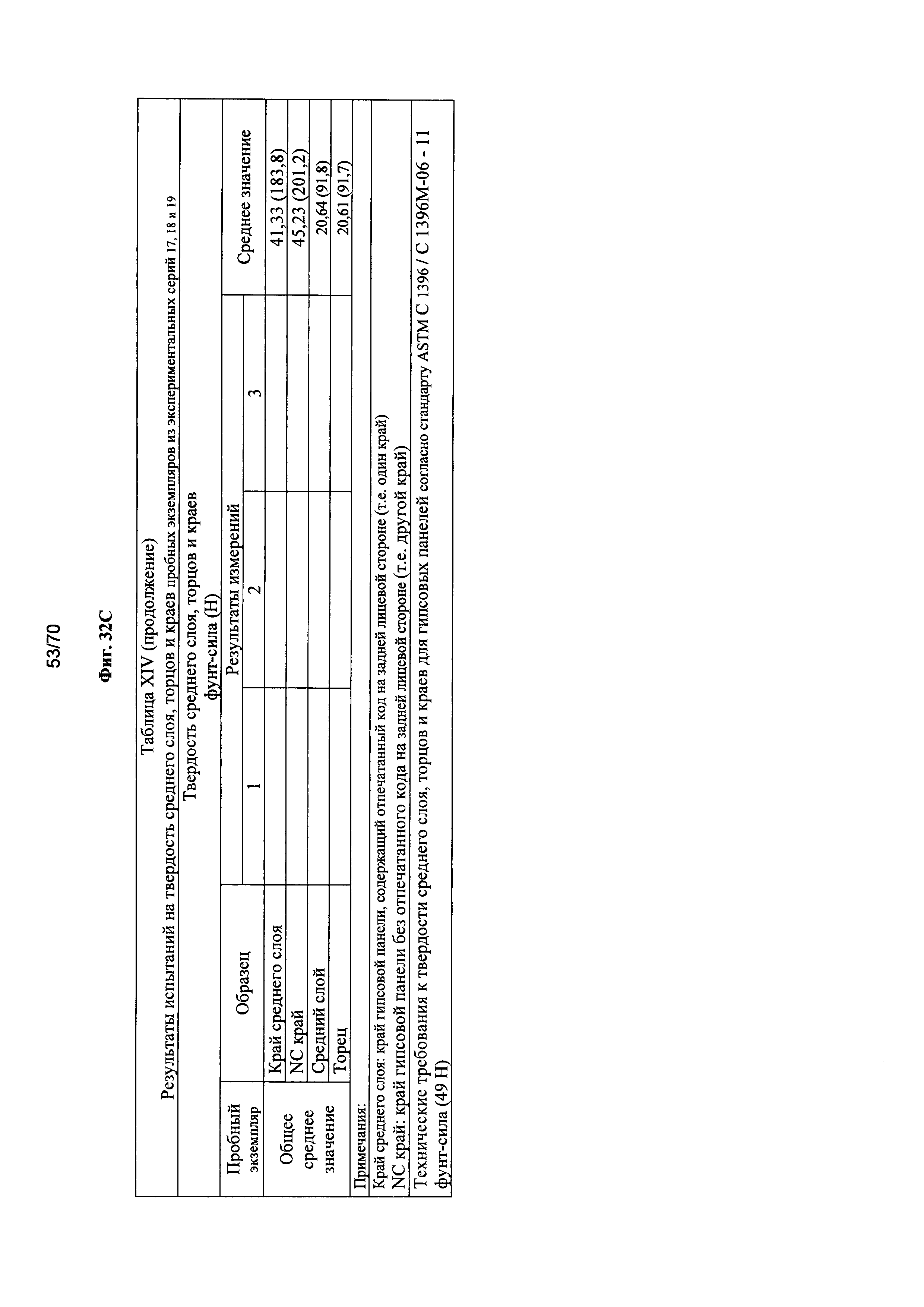

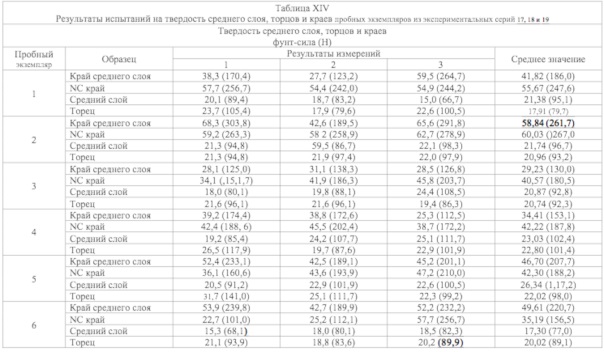

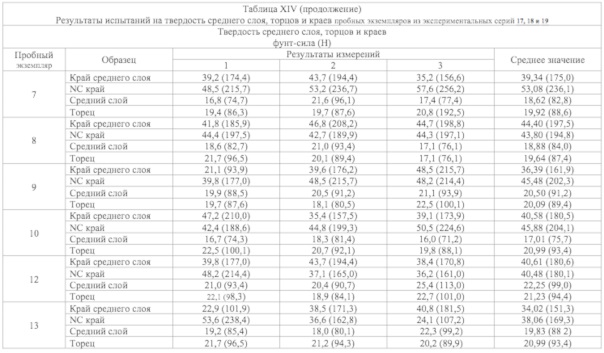

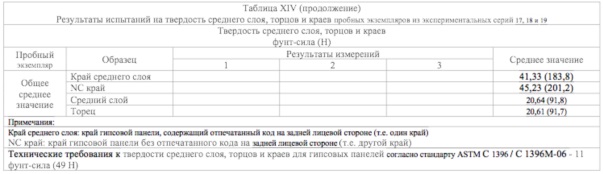

[076] Фиг. 32a-c представляют собой таблицу (таблица XIV), в которой приведены данные, полученные в результате испытаний на твердость среднего слоя, торцов и краев пробных экземпляров из экспериментальных серий 17, 18 и 19.

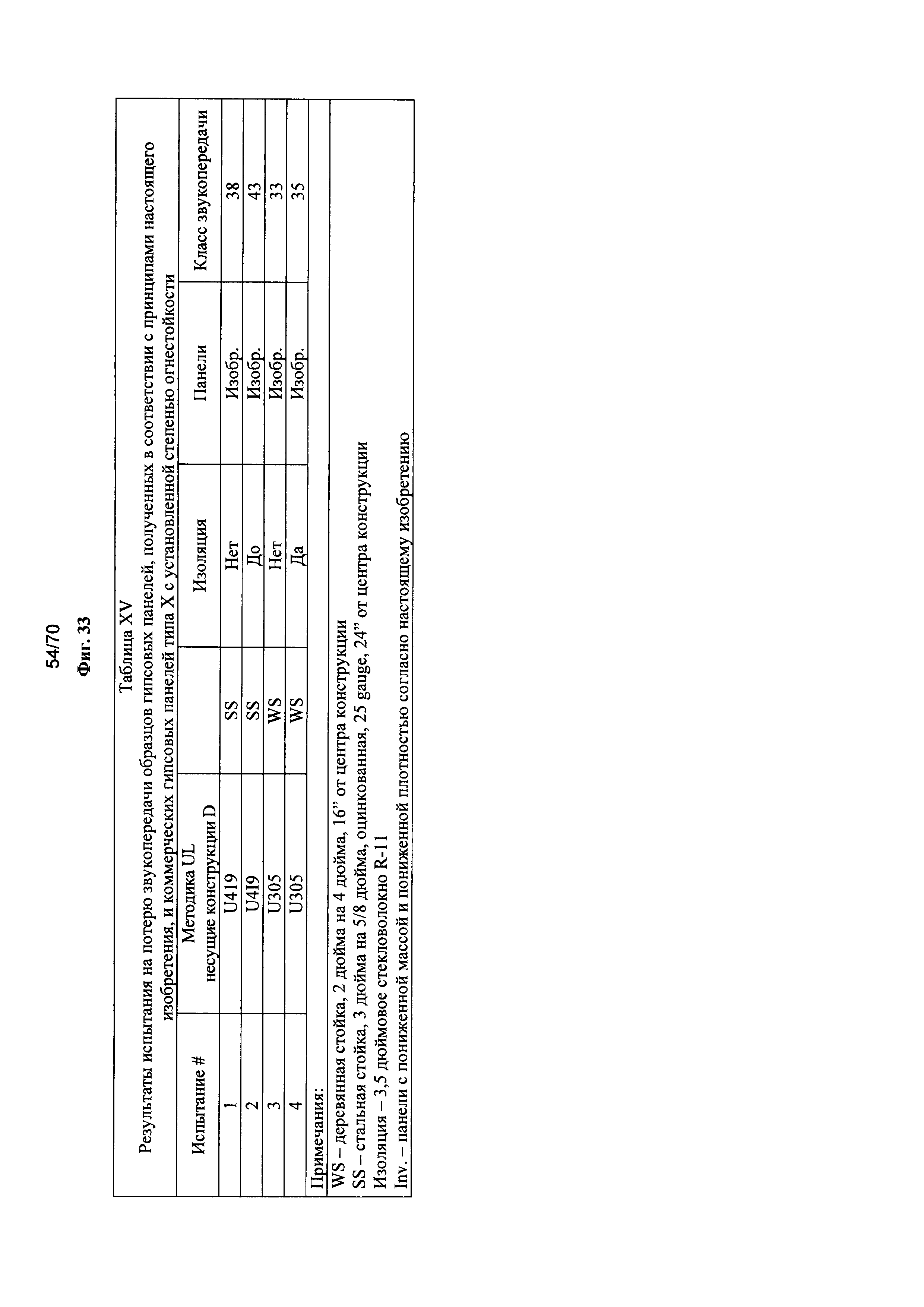

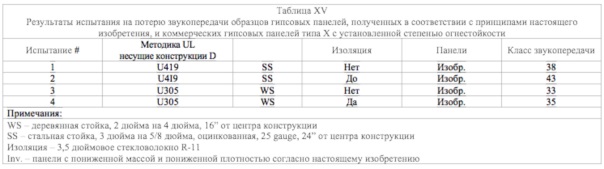

[077] Фиг. 33 представляет собой таблицу (таблица XV), в которой приведены данные, полученные в результате испытаний на потери при звукопередаче образцов гипсовых панелей, полученных в соответствии с принципами настоящего изобретения, и промышленных гипсовых панелей типа Х с установленной степенью огнестойкости.

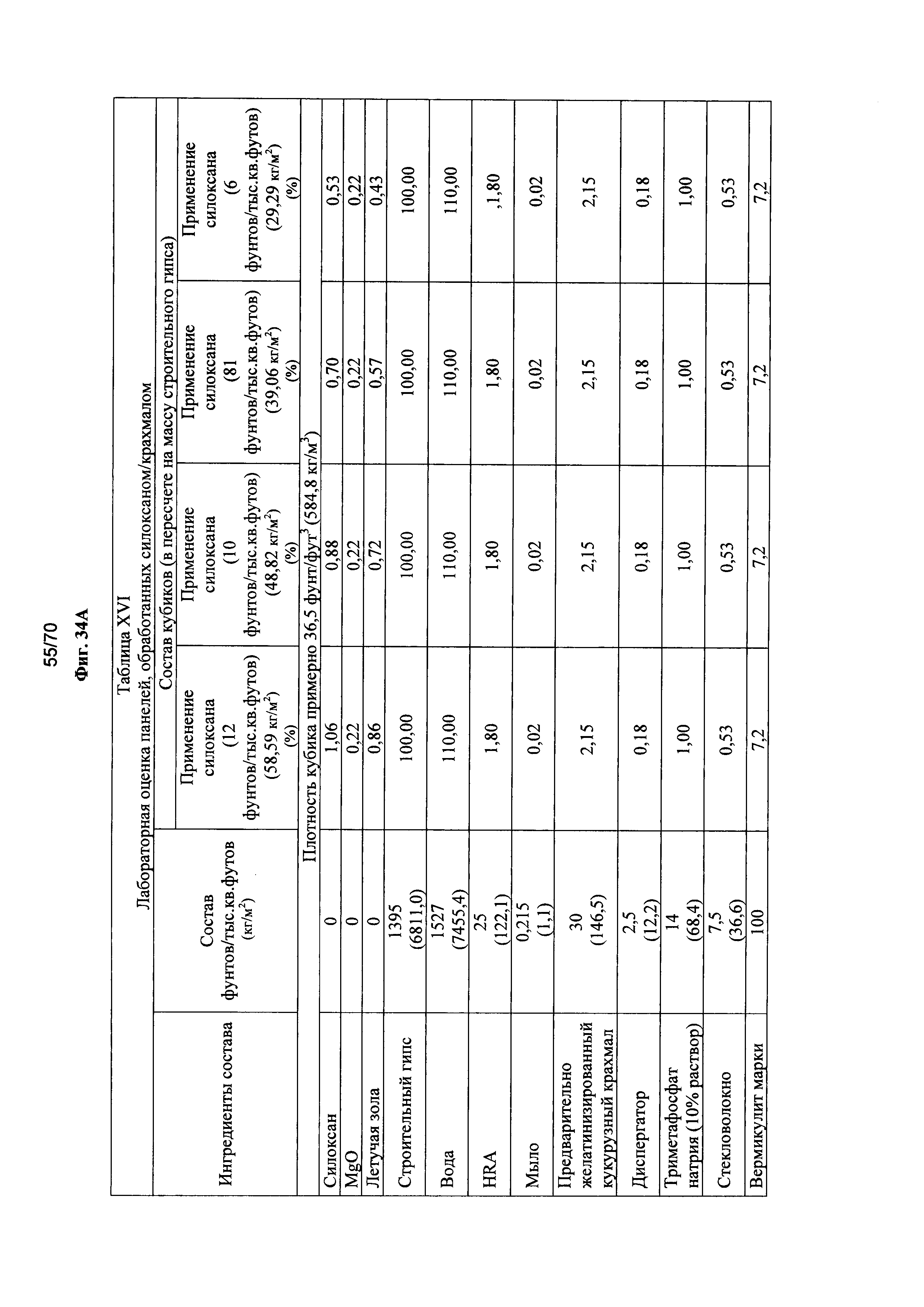

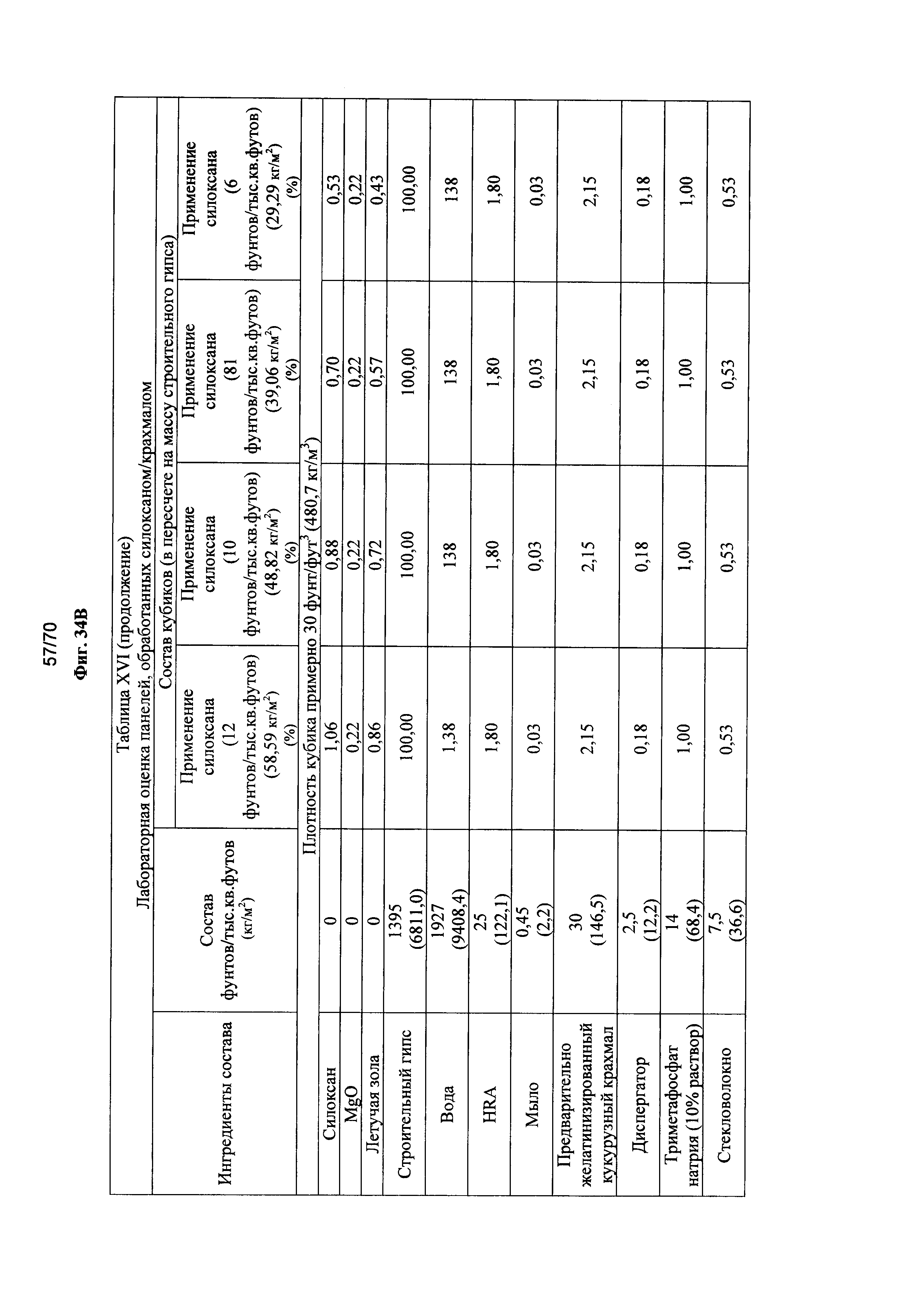

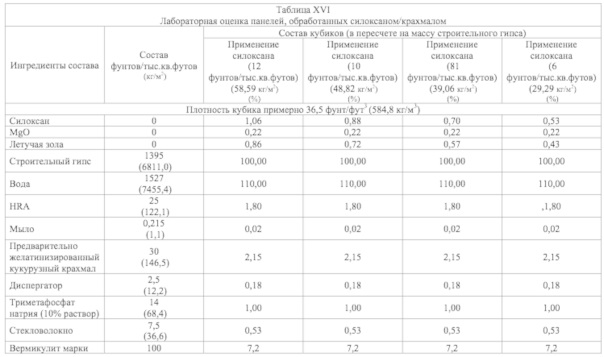

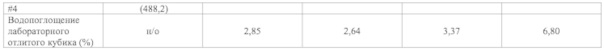

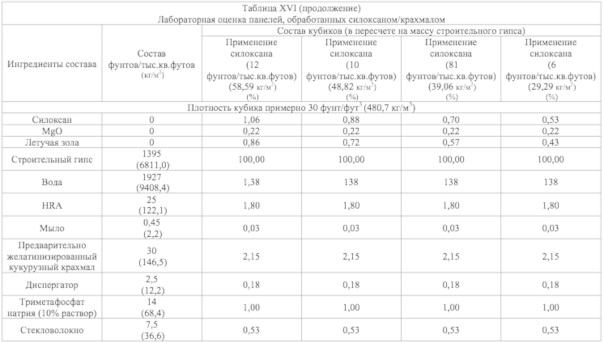

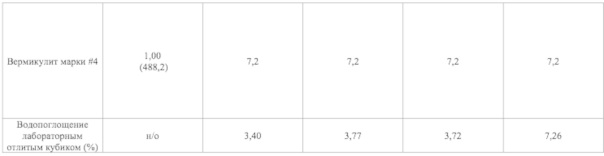

[078] Фиг. 34a-b представляют собой таблицу (таблица XVI), в которой приведены результаты лабораторной оценки панелей, обработанных силоксаном/крахмалом.

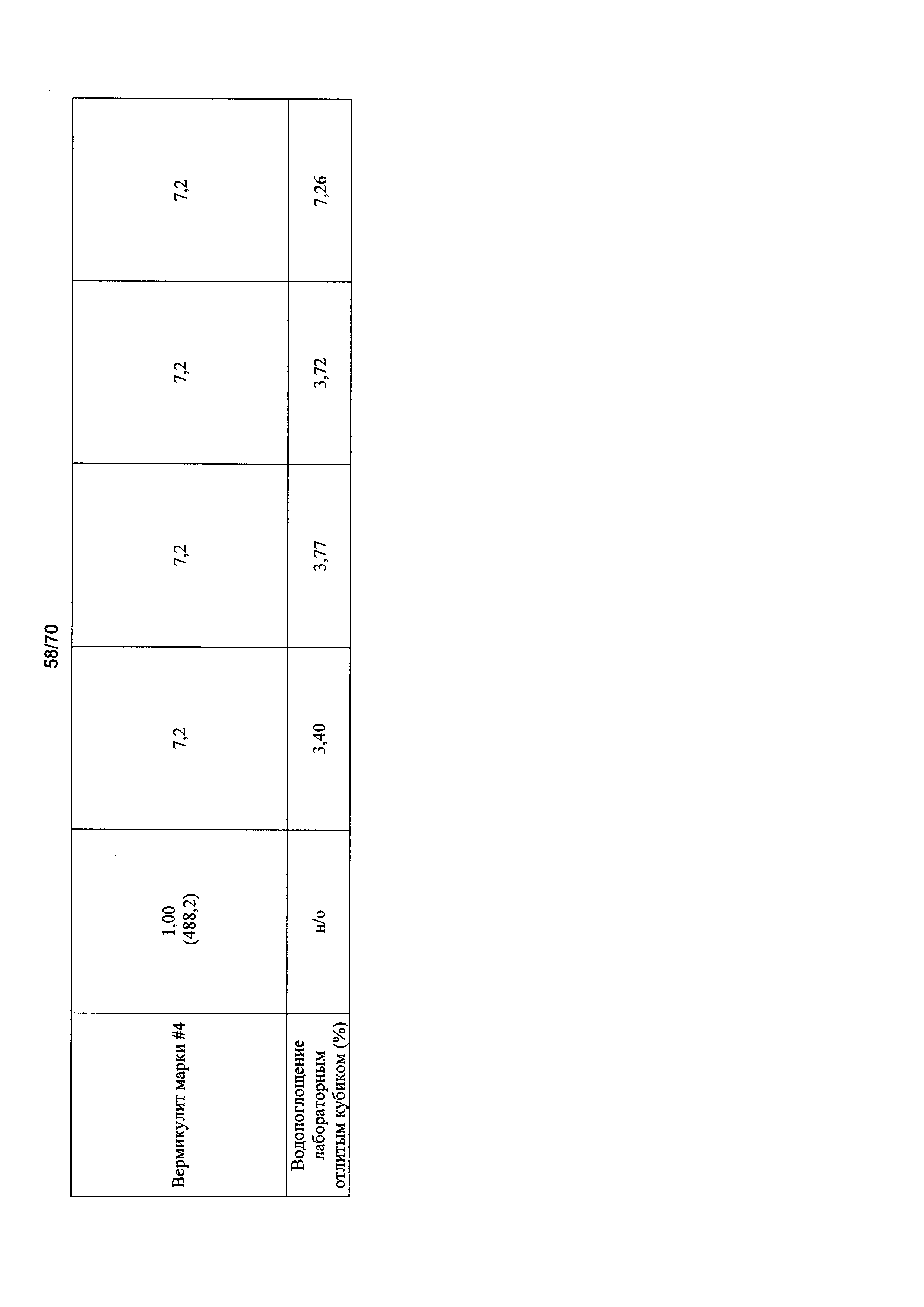

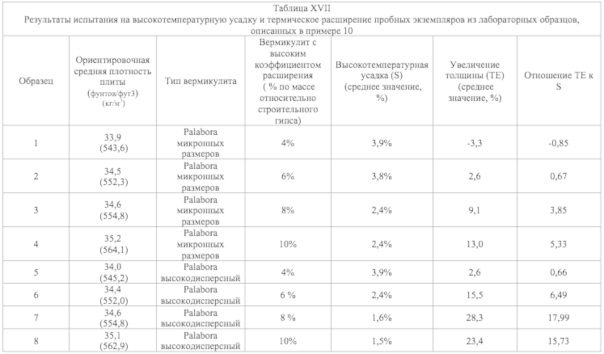

[079] Фиг. 35 представляет собой таблицу (таблица XVII), в которой приведены результаты испытаний на высокотемпературную усадку и высокотемпературное увеличение толщины пробных экземпляров, полученных из лабораторных образцов, описанных в примере 10.

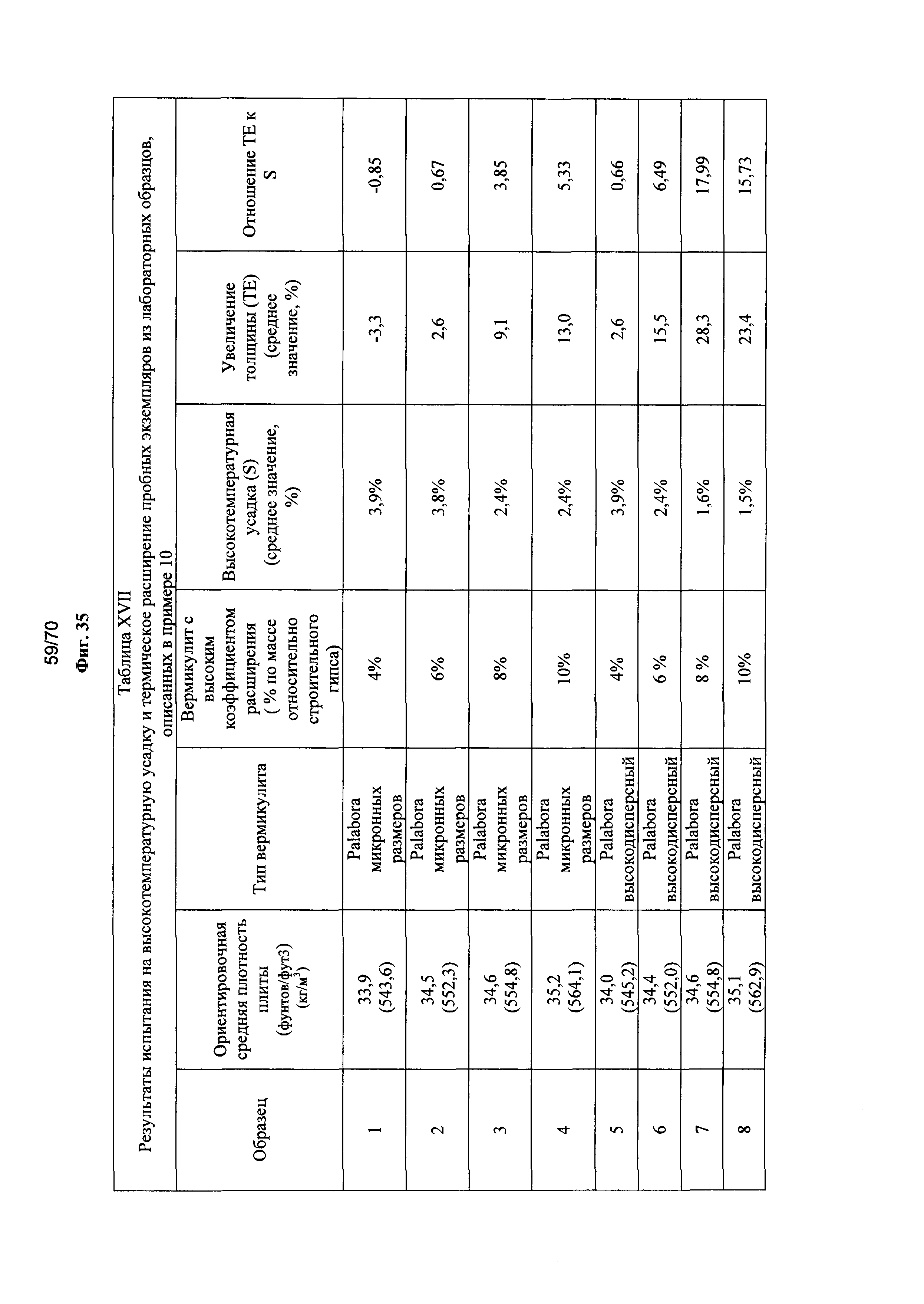

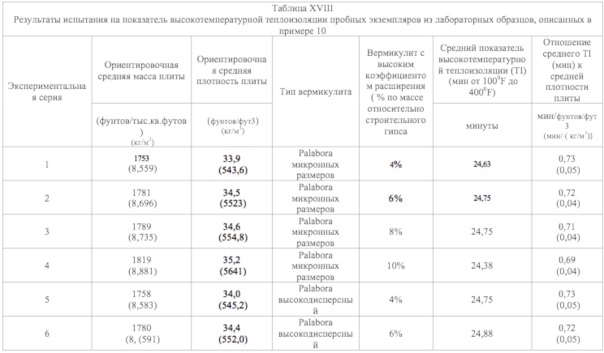

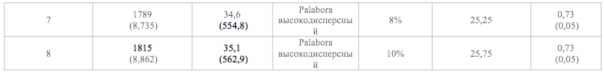

[080] Фиг. 36 представляет собой таблицу (таблица XVII), в которой приведены результаты испытаний на показатель высокотемпературной теплоизоляции пробных экземпляров, полученных из лабораторных образцов, описанных в примере 10.

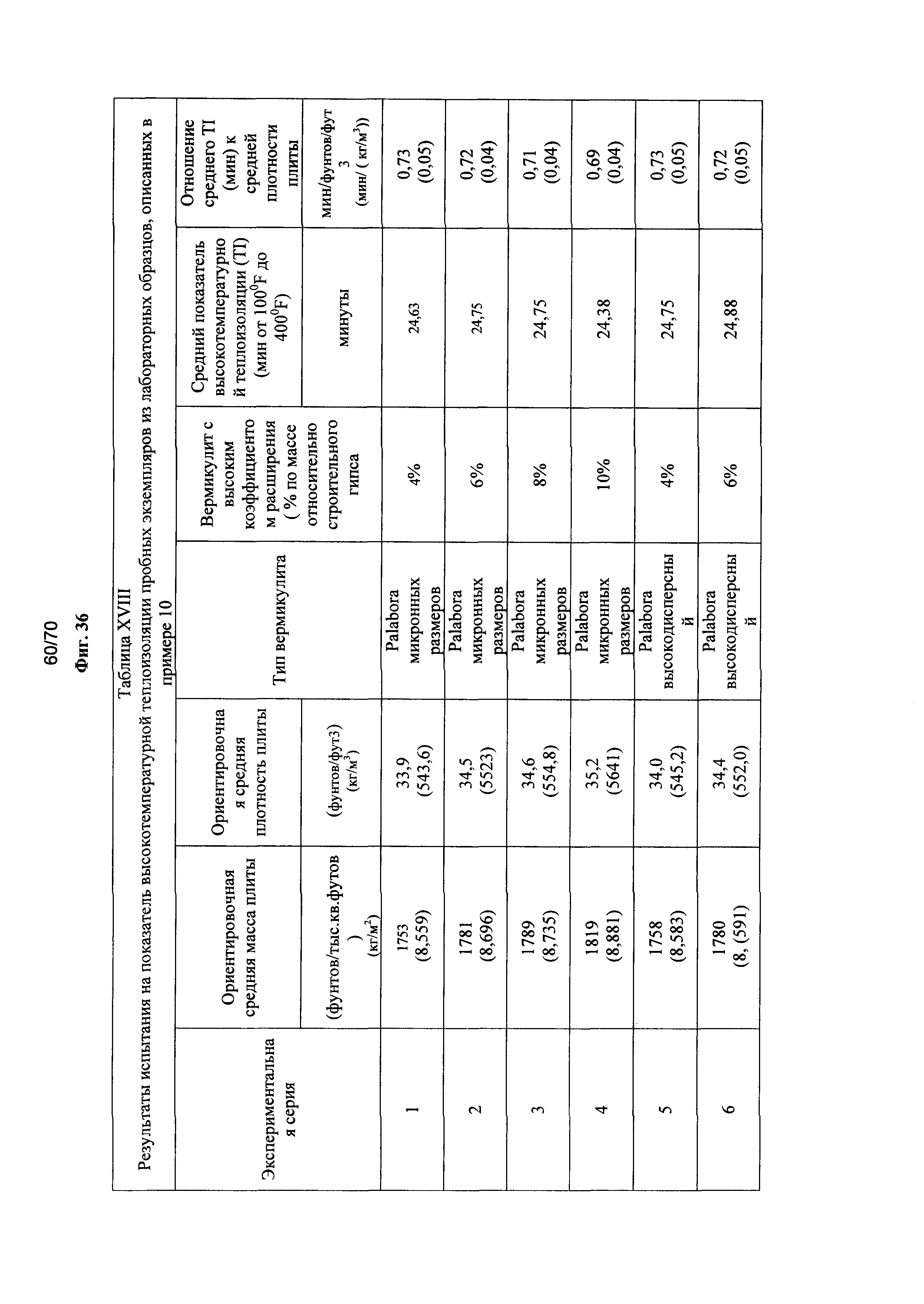

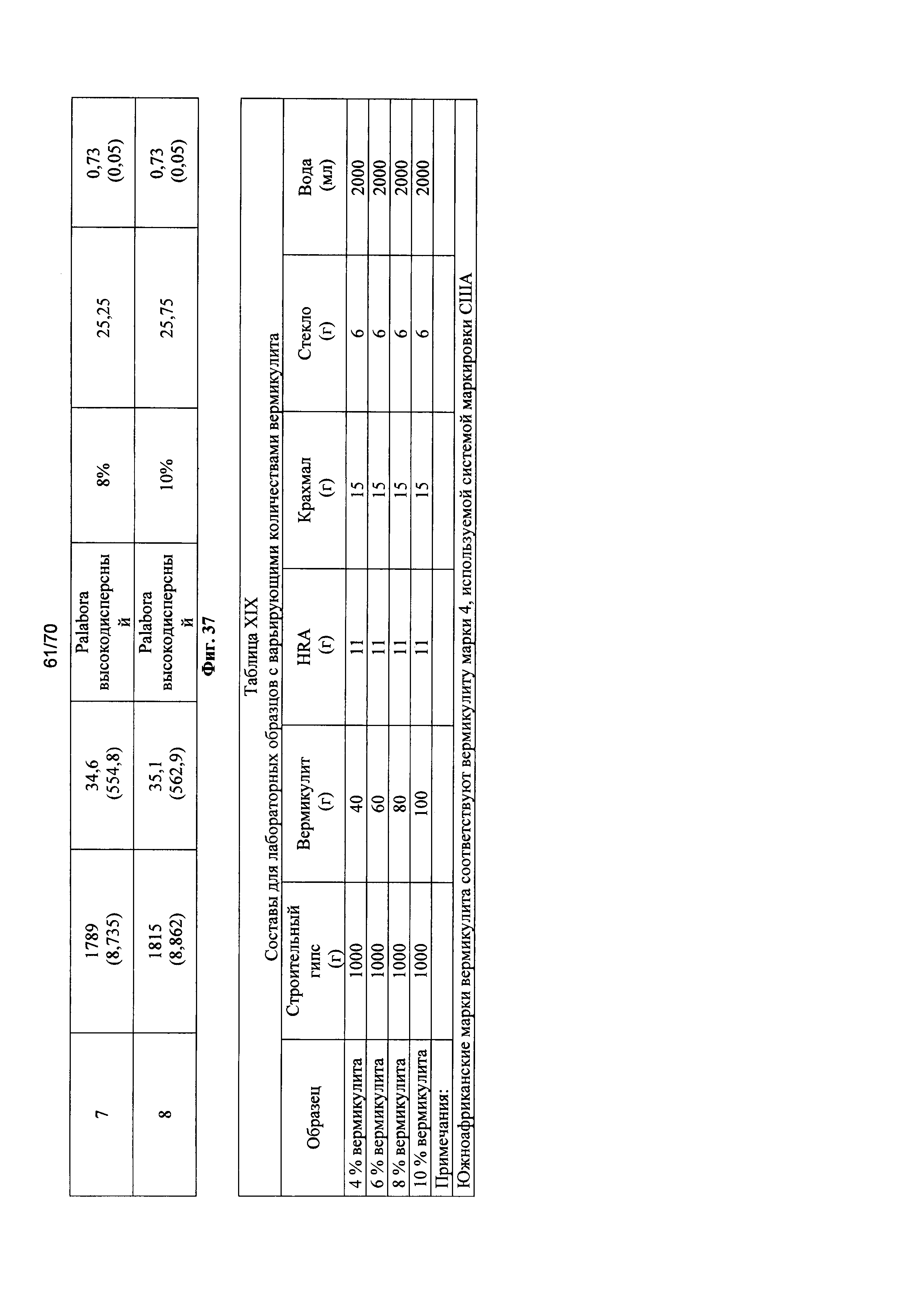

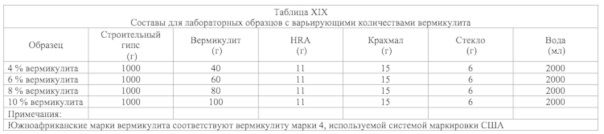

[081] Фиг. 37 представляет собой таблицу (таблица XIX), в которой приведены составы лабораторных образцов с варьирующими количествами вермикулита.

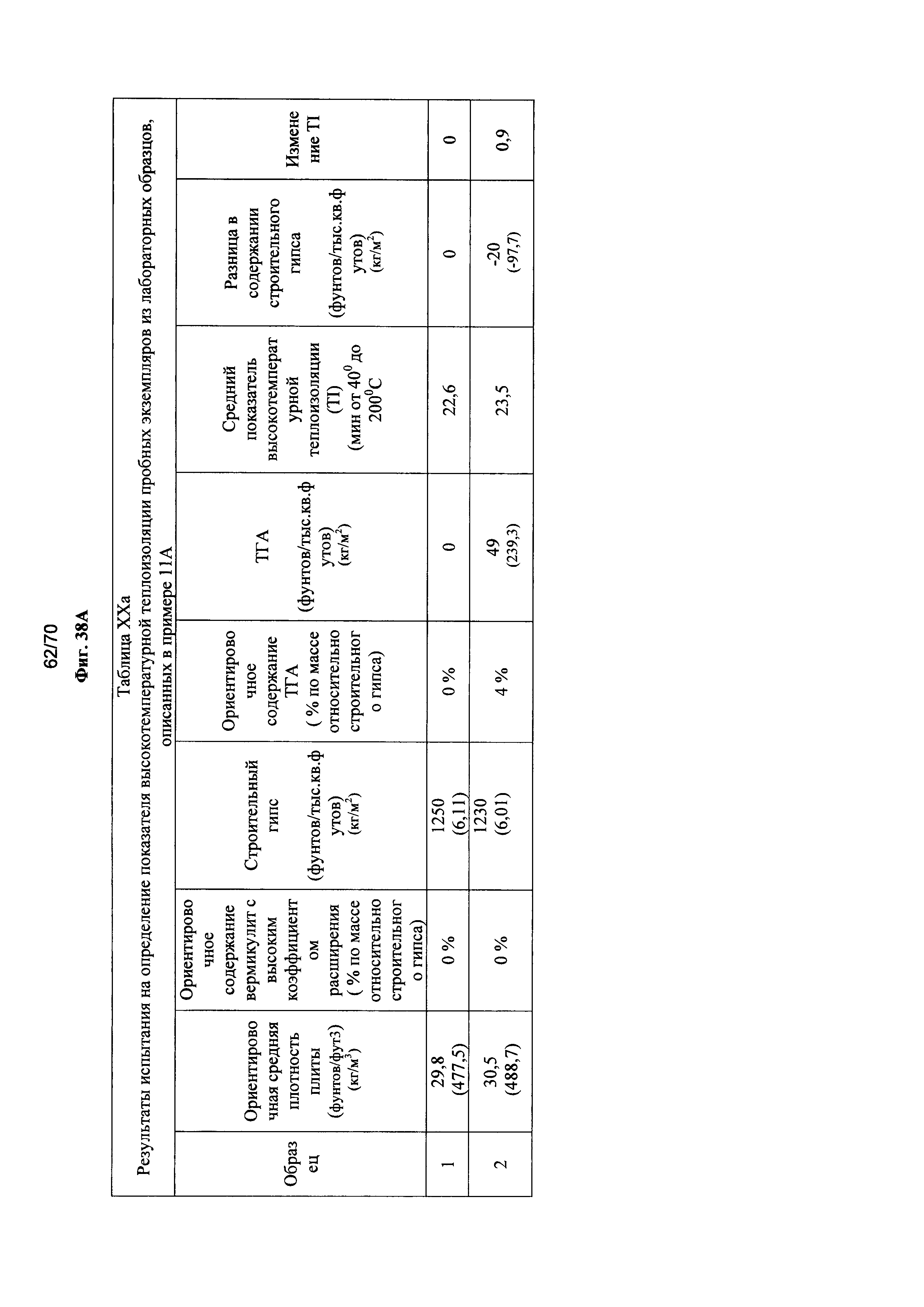

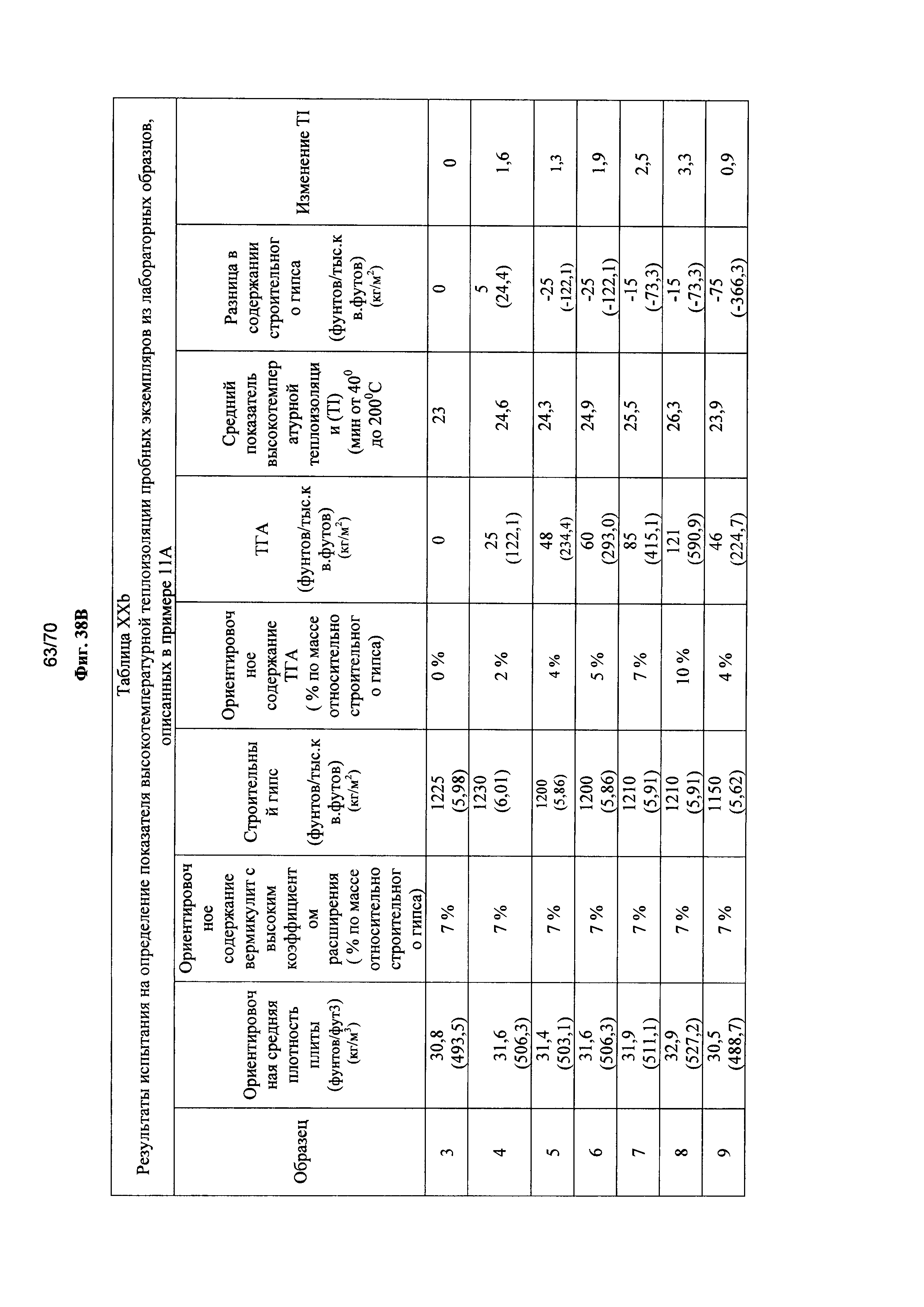

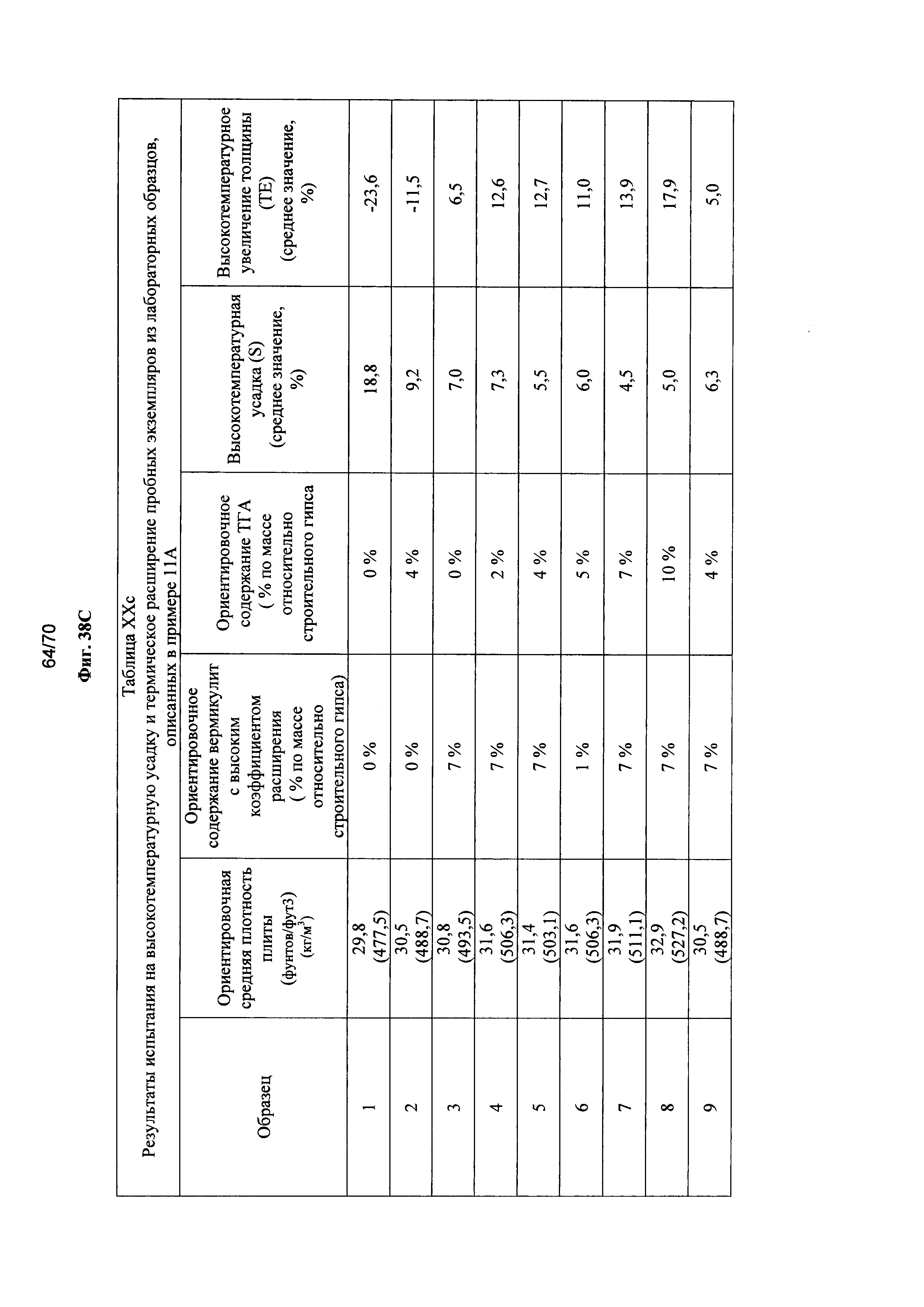

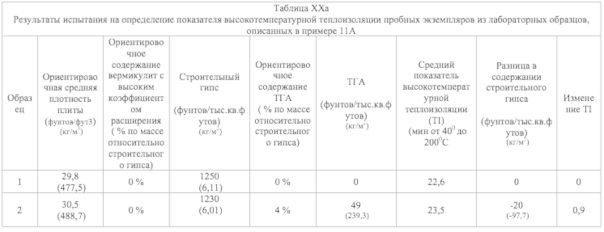

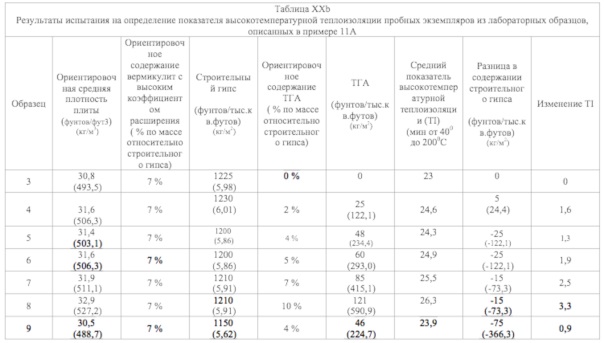

[082] Фиг. 38a-c представляют собой таблицы (таблица XXa-c), в которых приведены результаты испытаний на показатель высокотемпературной теплоизоляции, высокотемпературную усадку и высокотемпературное термическое расширение образцов 1-9 с варьирующими количествами тригидрата алюминия (ТГА), описанные в примере 11A.

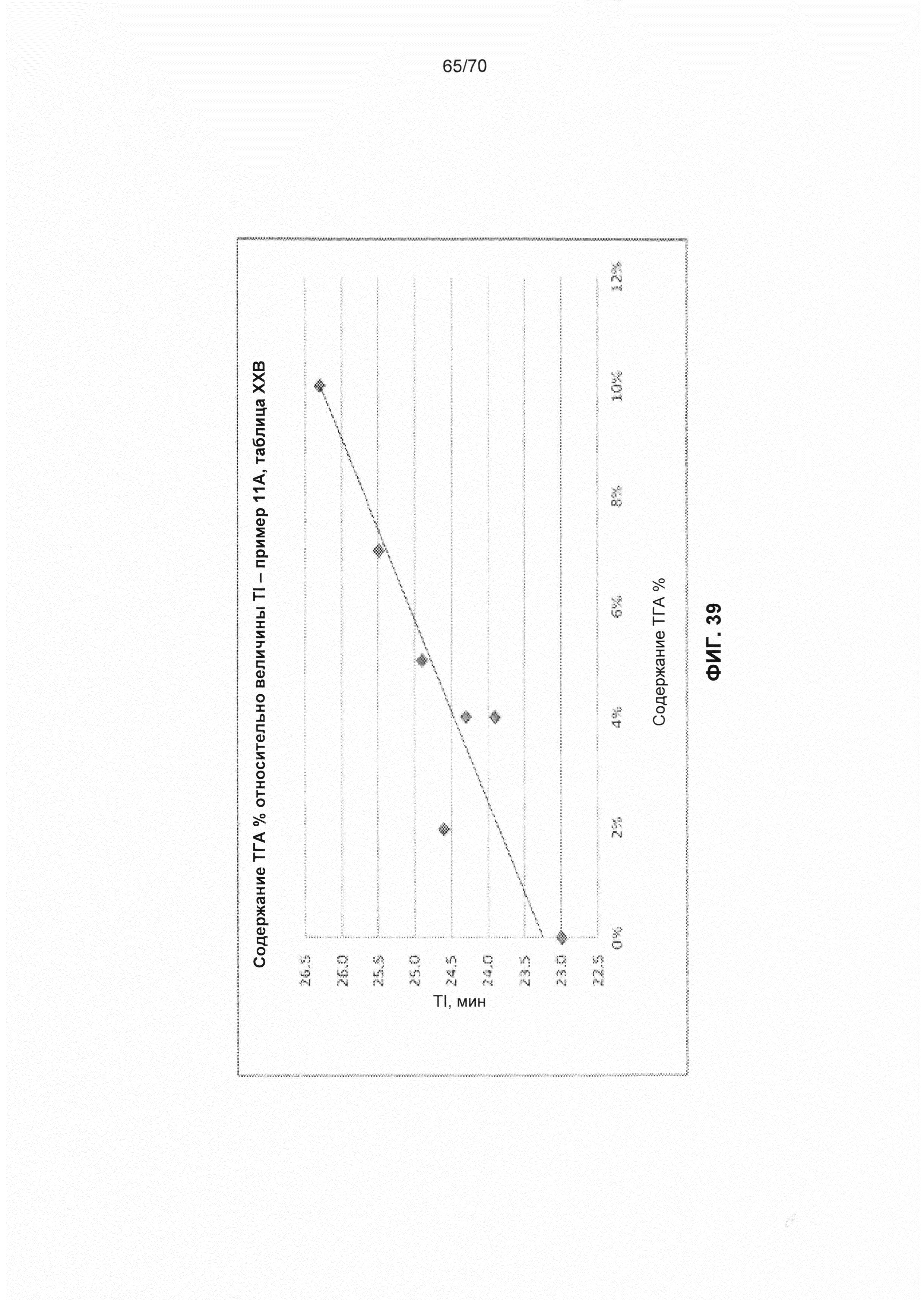

[083] Фиг. 39 представляет собой график количества ТГА в виде процентного содержания по массе строительного гипса относительно показателя высокотемпературной теплоизоляции, полученный из данных испытаний, приведенных в таблице XXb на фиг. 38a для примера 11A, образцы 3-9.

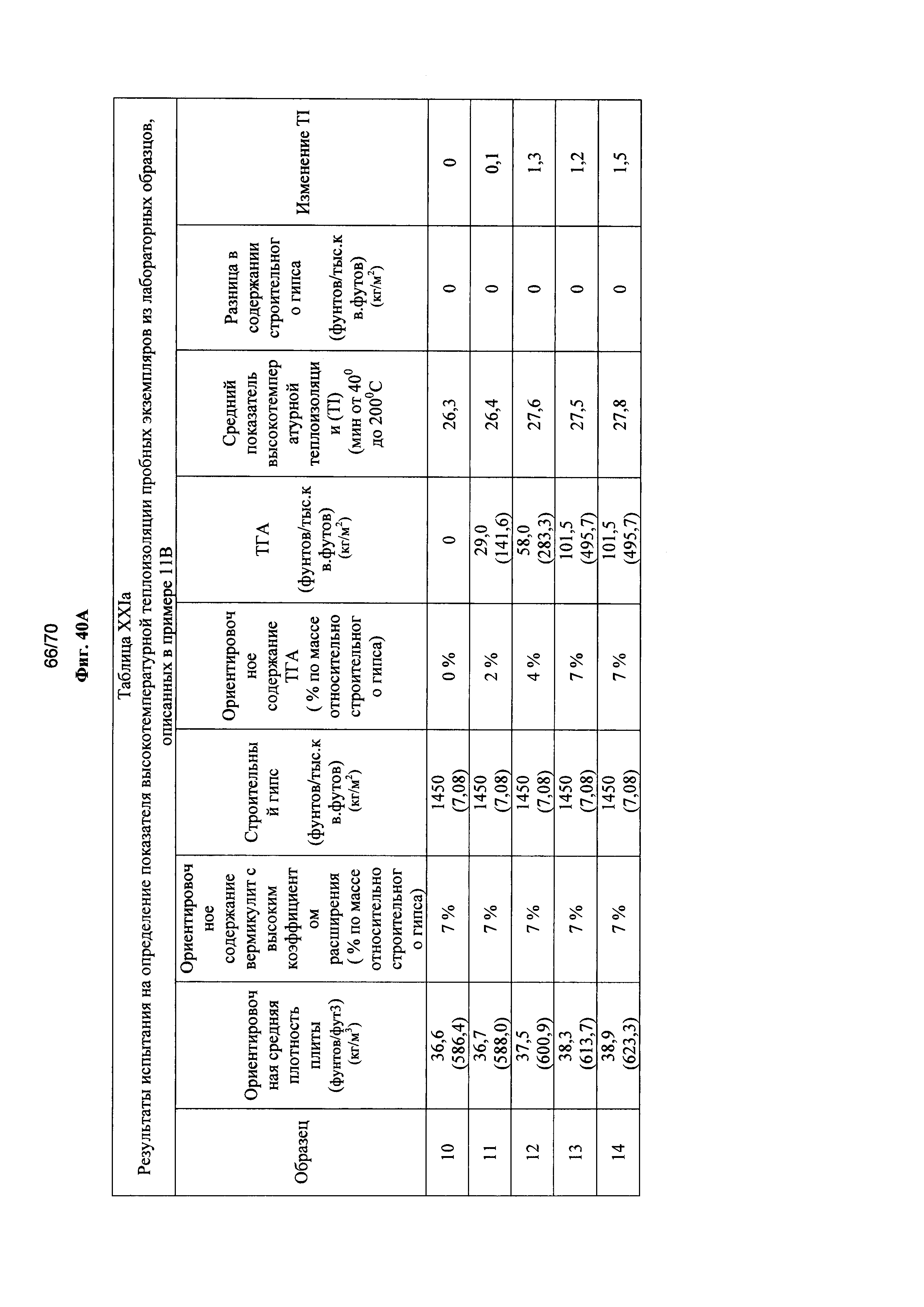

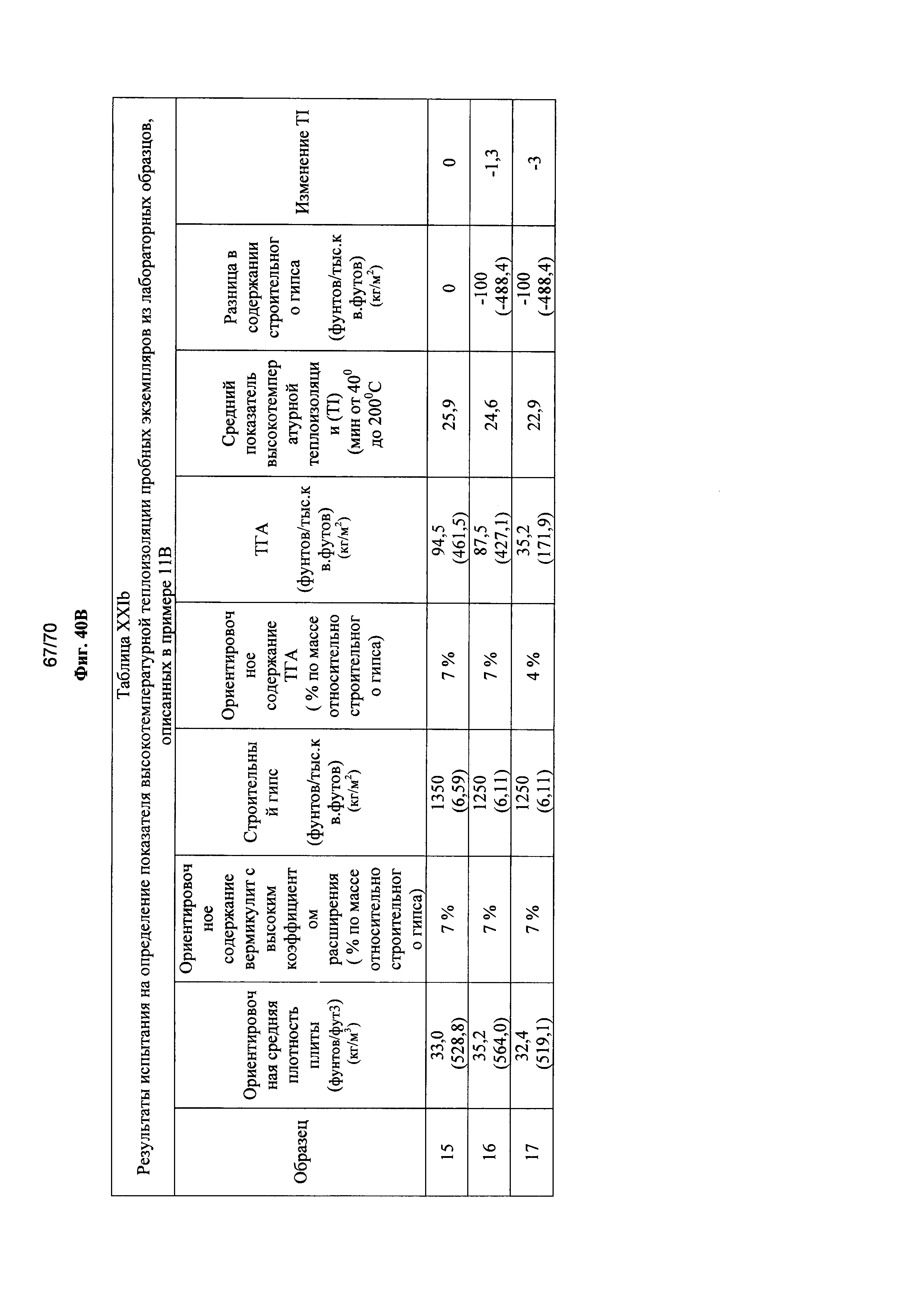

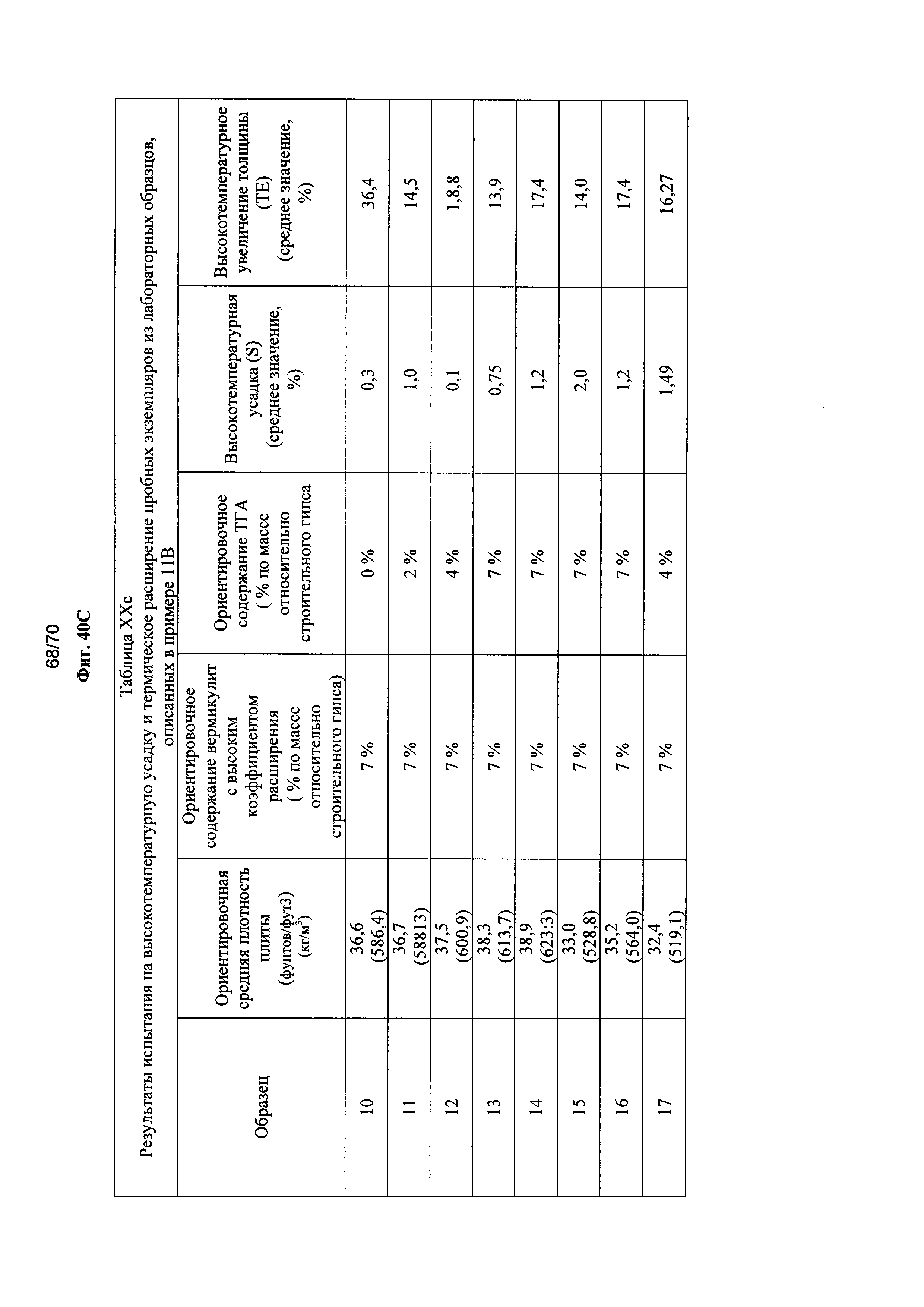

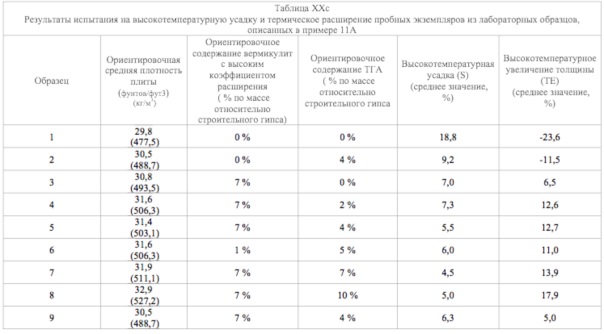

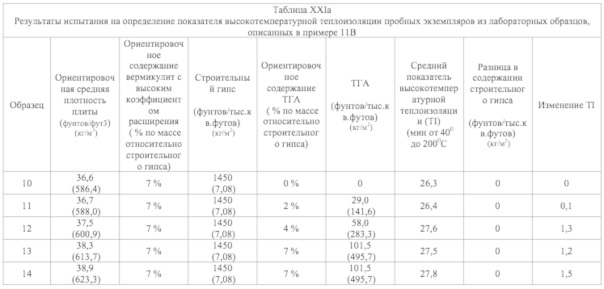

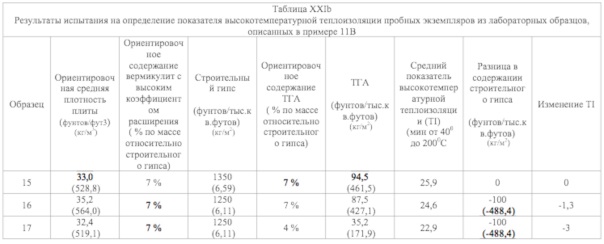

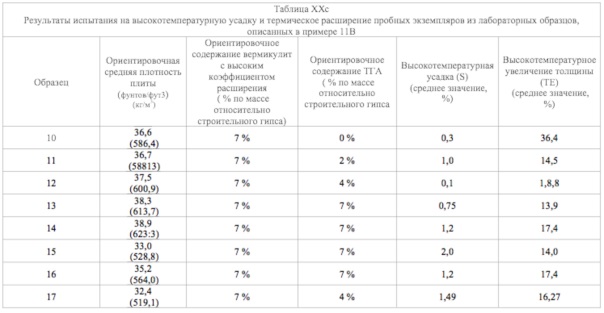

[084] Фиг. 40a-c представляют собой таблицы (таблица XXIa-c), в которых приведены результаты испытаний на показатель высокотемпературной теплоизоляции, высокотемпературную усадку и высокотемпературное термическое расширение образцов 10-17 с варьирующими количествами ТГА, описанные в примере 11B.

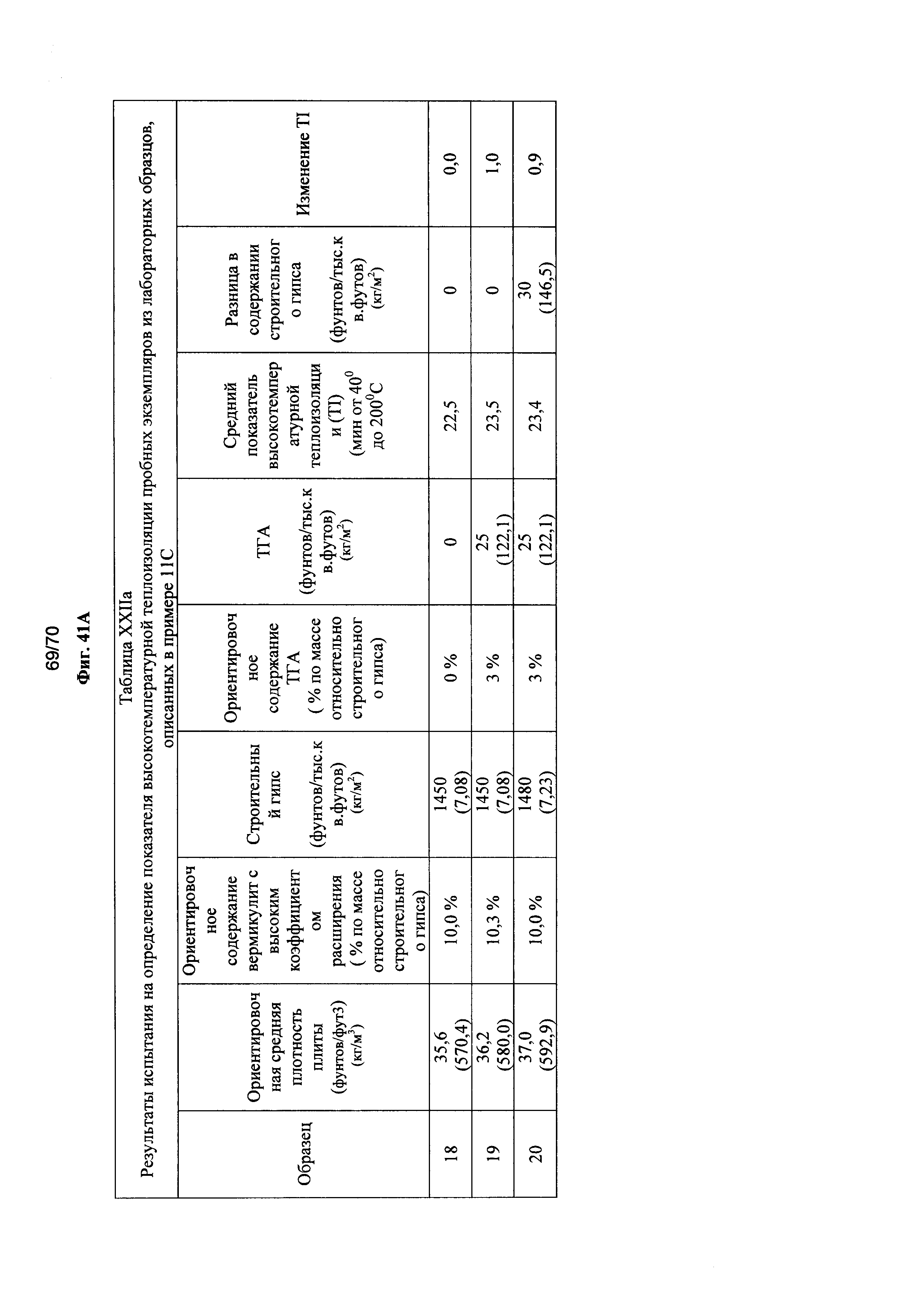

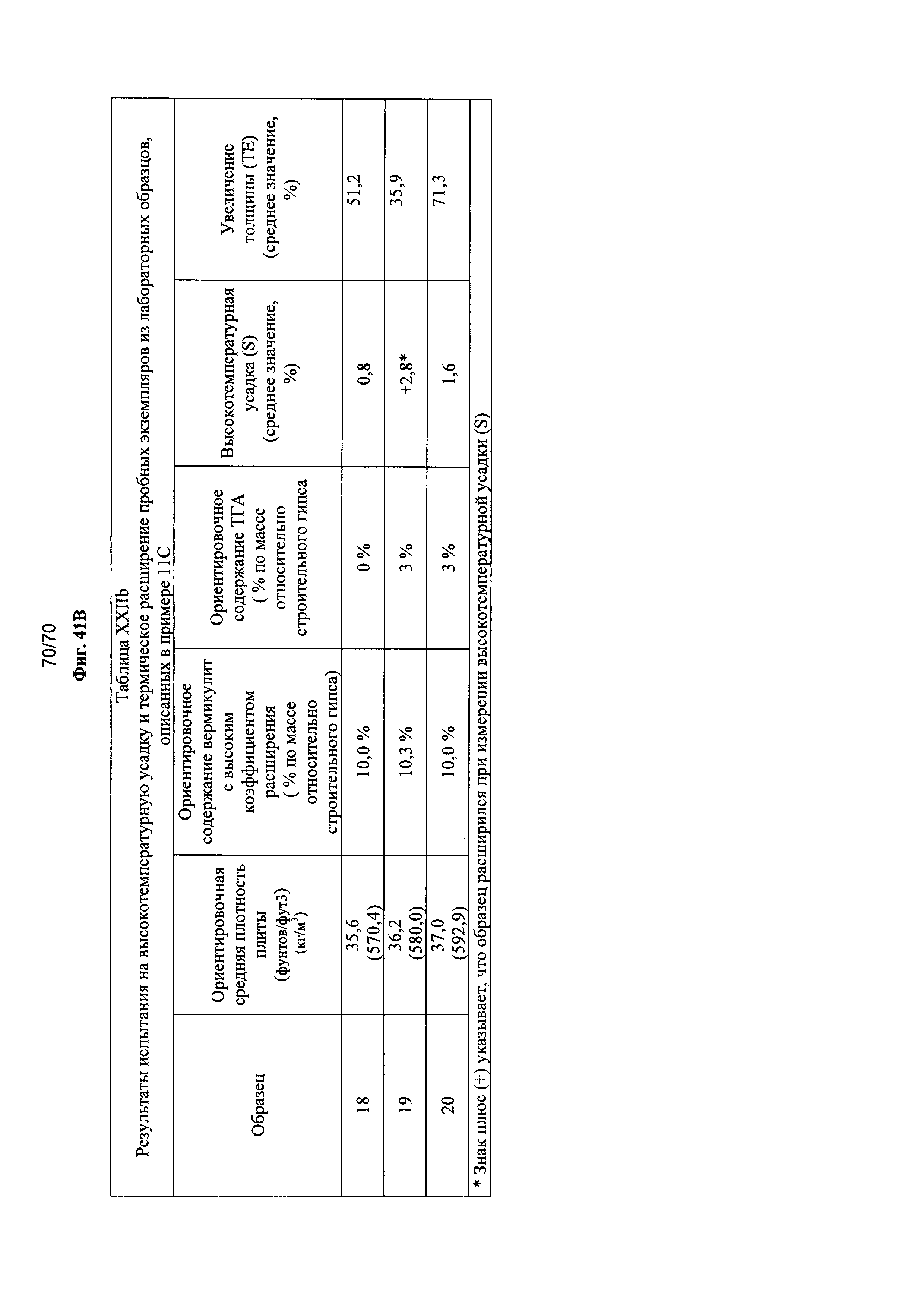

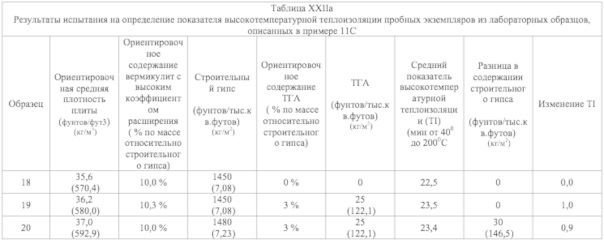

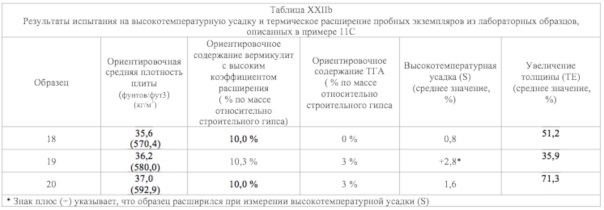

[085] Фиг. 41a-b представляют собой таблицы (таблицы XXIIa и XXIIb), в которых приведены результаты испытаний на показатель высокотемпературной теплоизоляции, высокотемпературную усадку образцов 18-20, содержащих ТГА, описанные в примере 11C.

20. ПОДРОБНОЕ ОПИСАНИЕ

[086] Подразумевают, что варианты реализации изобретения, описанные ниже, не являются исчерпывающими или не ограничивают прилагаемую формулу изобретения конкретными композициями, конструкциями, способами и технологическими операциями, описанными в настоящей заявке. Скорее, рассмотренные аспекты и варианты реализации изобретения были выбраны для объяснения принципов настоящего изобретения и его практического применения, работы и использования, чтобы предоставить наилучшую возможность другим специалистам в данной области техники следовать предложенным в изобретении идеям.

[087] В настоящем описании рассмотрены варианты реализации изобретения, в которых используют комбинации строительного гипса, твердых частиц с высоким коэффициентом расширения в нерасширенном состоянии, таких как вермикулит с высоким коэффициентом расширения, и других упомянутых ингредиентов, примеры которых приведены в таблице I на фиг. 19. Такие составы позволяют получить огнестойкие гипсовые панели с пониженной массой и плотностью, обеспечивающие требуемые свойства огнестойкости, которые, как считалось ранее, недостижимы для гипсовых панелей с такими пониженными массами и плотностями. Сопротивление протаскиванию гвоздей и характеристики звукопередачи панелей, полученных в соответствии с принципами настоящего изобретения, также могут подходить для различных строительных целей, и, согласно некоторым вариантам реализации изобретения, указанные свойства соизмеримы со свойствами значительно более тяжелых, более плотных промышленных панелей с установленной степенью огнестойкости. Уникальные составы и способы получения панелей, полученных в соответствии с принципами настоящего изобретения, делают возможным производство таких высококачественных огнестойких гипсовых панелей с пониженной массой и плотностью, высокотемпературная усадка которых составляет менее примерно 10% в направлении по осям X-Y (ширина-длина) и высокотемпературное увеличение толщины которых в направлении по оси Z (толщина) больше, чем примерно 20% при нагревании до примерно 1560 °F (850 °C). Согласно еще другим вариантам реализации изобретения, при применении в стеновых или других конструкциях, характеристики испытаний на огнестойкость таких конструкций соизмеримы с характеристиками конструкций, изготовленных с применением более тяжелых, более плотных промышленных панелей с установленной степенью огнестойкости.

[088] Согласно другим вариантам реализации изобретения, огнестойкая гипсовая панель, полученная в соответствии с принципами настоящего изобретения и способами ее получения, может содержать гипсовый средний слой, расположенный между двух облицовочных листов. Гипсовый средний слой может содержать кристаллическую матрицу отвержденного гипса и частицы с высоким коэффициентом расширения, способные расширяться до примерно 300% или более относительно их начального объема после нагревания в течение примерно одного часа при температуре примерно 1560 °F (примерно 850 °C). Плотность (D) гипсового среднего слоя может составлять примерно 40 фунтов на кубический фут или менее, и твердость среднего слоя может составлять по меньшей мере примерно 11 фунтов (5 кг). Гипсовый средний слой может эффективно обеспечить показатель теплоизоляции (TI), составляющий примерно 20 минут или больше. Гипсовый средний слой может эффективно обеспечить изготовление панели с отношением TI/D, составляющим примерно 0,6 минут/фунтов на кубический фут (0,038 минут/(кг/м3)) или более.

[089] Согласно некоторым вариантам реализации изобретения, огнестойкая гипсовая панель, полученная в соответствии с принципами настоящего изобретения и способами ее получения, позволяют получить панель, средняя стойкость к усадке которой составляет примерно 85% или больше при нагревании при температуре примерно 1800 °F (980 °C) в течение одного часа. Согласно другим вариантам реализации изобретения, средняя стойкость к усадке такой панели составляет примерно 75% или больше при нагревании при температуре примерно 1800 °F (980 °C) в течение одного часа.

[090] Согласно некоторым вариантам реализации изобретения, в настоящем изобретении предложены гипсовые панели толщиной 5/8 дюйма с плотностью гипсового среднего слоя менее примерно 40 фунтов/фут3. Согласно другим предпочтительным вариантам реализации изобретения, плотности гипсового среднего слоя панели составляют от примерно 30 фунтов/фут3 до примерно 40 фунтов/фут3; от примерно 32 фунтов/фут3 до примерно 38 фунтов/фут3; или от примерно 35 до примерно 37 фунтов/фут3. Такие панели, полученные в соответствии с принципами настоящего изобретения, позволяют обеспечить свойства огнестойкости, соизмеримые со свойствами гораздо более тяжелых и более плотных гипсовых панелей, таких как обычные промышленные гипсовые панели 5/8” типа Х (предел огнестойкости) с установленной степенью огнестойкости, плотность среднего слоя которых, как правило, составляет по меньшей мере примерно 42 фунтов/фут3 (и масса панели толщиной 5/8 дюйма составляет по меньшей мере примерно 2200 фунтов/тыс.кв.футов), например, панели типа Х SHEETROCK® Brand FIRE CODE®.

[091] Согласно другим вариантам реализации изобретения, предложены способы получения огнестойких гипсовых панелей путем получения водной суспензии, содержащей обожженный гипс и компоненты, описанные в настоящей заявке ниже, в которых обожженный гипс (также называемый штукатурным гипсом) и воду используют для получения водной суспензии при предпочтительном массовом отношении вода/строительный гипс, составляющем примерно от 0,6 до примерно 1,2 согласно некоторым вариантам реализации изобретения, от примерно 0,8 до примерно 1,0 согласно другим вариантам реализации изобретения, и примерно 0,9 согласно еще другим вариантам реализации изобретения. Суспензию наносят в виде непрерывной ленты на непрерывное полотно облицовочного листа, выполненного из бумаги, нетканого стекловолокна или других волокнистых материалов или комбинации волокнистых материалов. Затем такое непрерывное полотно второго облицовочного листа помещают поверх нанесенной ленты суспензии и получают непрерывную гипсовую панель требуемой толщины и ширины. Непрерывную гипсовую панель разрезают до требуемой длины после затвердевания суспензии, содержащей обожженный гипс (за счет гидратации обожженного гипса с формированием непрерывной матрицы отвержденного гипса) в степени, достаточной для разрезания, и готовые гипсовые панели высушивают. Кроме того, высушенные панели можно подвергать дополнительным стадиям разрезания, формирования формы и подравнивания.

[092] Согласно другим вариантам реализации изобретения, можно сформировать гипсовый слой с более высокой плотностью на первом облицовочном листе или вокруг него и/или вдоль периферийных краев облицовочного листа. Такой слой с более высокой плотностью обычно придает поверхностям плиты полезные свойства, такие как повышенная твердость, улучшенная прочность на отрыв гвоздя и т.д. Более высокая плотность вдоль периферийных краев облицовочного листа обычно придает краям повышенную твердость и другие полезные свойства. Согласно еще другим вариантам реализации изобретения, указанный слой с более высокой плотностью наносят на один или оба облицовочных листа или на эквивалентные участки конструкции из среднего слоя/облицовочного листа.

[093] Как правило, слои с более высокой плотностью наносят с помощью традиционных методов, таких как нанесение одного или обоих защитных слоев выше или в непосредственной близости от места нанесения среднего слоя на первом облицовочном листе или нанесение второго облицовочного листа поверх среднего слоя, полученного из суспензии. Подобным образом, периферийный слой с более высокой плотностью часто наносят в виде полоски или узкой ленты из гипсовой суспензии (с плотностью, отличающейся от плотности суспензии среднего слоя) на периферийные края первого облицовочного листа выше или в непосредственной близости от места нанесения суспензии среднего слоя на первом листе. Согласно некоторым из таких вариантов реализации изобретения, слои с более высокой плотностью составляют от примерно 3% до примерно 4% относительно масс плиты.

[094] Соответственно, согласно некоторым вариантам реализации изобретения, предложена огнестойкая гипсовая панель с пониженной массой и плотностью, подходящая для применения в качестве стеновой плиты, потолочной плиты или других строительных изделий (таких как наружная обшивка, кровельный материал и т.д.). Согласно некоторым из таких вариантов реализации изобретения, гипсовые панели имеют номинальную толщину, подходящую для применения в строительных изделиях, такую как примерно 5/8 дюйма, примерно 1/2 дюйма и/или примерно 1/4 дюйма, которые являются типичными толщинами, используемыми для практического применения при наружной и внутренней отделке зданий. Облицовочные листы также можно покрыть водостойкими покрытиями или покрытиями, стойкими в отношении эксплуатации с нарушением норм, или, при некоторых практических применениях, гипсом, цементирующими материалами, акриловыми материалами или другими покрытиями, подходящими для конкретных строительных нужд. Можно также получить панели различных размеров, подходящих для стандартных и нестандартных изделий или изделий, изготовленных с учетом требований заказчика. Примерами таких панелей являются панели номинальной шириной четыре фута с номинальной длиной восемь футов, десять и двенадцать футов, типичной для панелей, используемых для строительных целей.

[095] Плотность среднего слоя огнестойких панелей с пониженной массой вносит значительный вклад в общую массу панелей по сравнению с общепринятыми панелями подобных размеров. Таким образом, в некоторых вариантах реализации изобретения с упомянутыми выше плотностями средних слоев, плотности панели с обычными бумажными облицовочными листами могут составлять от примерно 30 фунтов/фут3 до примерно 39,5 фунтов/фут3; от примерно 32,7 фунтов/фут3 до примерно 38,5 фунтов/фут3; и от примерно 35,6 фунтов/фут3 до примерно 37,5 фунтов/фут3. В случае панелей с толщиной 5/8 дюйма, четыре фута на восемь футов, плотности которых имеют указанные значения, массы панелей могут составлять от примерно 1600 фунтов/тыс.кв.футов до примерно 2055 фунтов/тыс.кв.футов, от примерно 1700 фунтов/тыс.кв.футов до примерно 2000 фунтов/тыс.кв.футов и от 1850 фунтов/тыс.кв.футов до примерно 1950 фунтов/тыс.кв.футов, соответственно. В случае других толщин и размеров панелей, масса панелей может изменяться пропорционально. Например, в случае панелей, имеющих подобные плотности, но с номинальной толщиной 1/2 дюйма, масса панели будет составлять примерно 80% относительно упомянутой выше массы панели с толщиной 5/8 дюйма. Подобным образом, для панелей с соизмеримыми плотностями и размерами, но с номинальной толщиной 3/4 дюйма, массы панелей могут составлять примерно 120% относительно упомянутых выше панелей с толщиной 5/8 дюйма.

[096] Согласно таким вариантам реализации изобретения, в которых плотность среднего слоя из отвержденного гипса составляет от примерно 30 фунтов/фут3 до примерно 40 фунтов/фут3, средний слой панелей толщиной 5/8 дюйма можно получить из составов суспензии, содержащих строительный гипс в количестве от примерно 1162 фунтов/тыс.кв.футов до примерно 1565 фунтов/тыс.кв.футов; вермикулат с высоким коэффициентом расширения в количестве от примерно 5% до примерно 10% по массе относительно строительного гипса, крахмал в количестве от примерно 0,3% до примерно 3% по массе относительно строительного гипса; минеральное волокно или стекловолокно в количестве от примерно 0,3% до примерно 0,5% по массе относительно строительного гипса и фосфат в количестве от примерно 0,03% до примерно 0,4% по массе относительно строительного гипса. Как отмечено ниже, при практическом применении принципов настоящего изобретения можно использовать и другие общепринятые добавки в обычных количествах для придания требуемых свойств, облегчения промышленного производства и достижения требуемой плотности среднего слоя. Согласно другим вариантам реализации изобретения, плотность панелей толщиной 5/8 дюйма со средним гипсовым слоем, полученных в соответствии с принципами настоящего изобретения, может составлять от примерно 32 до примерно 38 фунтов на кубический фут, а масса гипсового среднего слоя может составлять от примерно 1500 до примерно 1700 фунтов/тыс.кв.футов. Согласно некоторым из таких вариантов реализации изобретения, гипсовый средний слой также содержит от примерно 5,5% до примерно 8% вермикулата с высоким коэффициентом расширения; от примерно 0,5% до примерно 2,5% крахмала; от примерно 0,4%, до примерно 0,7% минерального волокна или стекловолокна; и от примерно 0,07% до примерно 0,25% фосфата. Как отмечено выше, содержание каждого компонента гипсового среднего слоя, такого как крахмал, волокно и фосфат, можно дополнительно регулировать для придания панели требуемых свойств и с учетом состава и массы облицовочных листов, природы и количества других добавок к среднему слою панели и качества гипсовой штукатурки.

[097] Согласно иллюстративным вариантам реализации изобретения, приведенным в таблице I на фиг. 19, комбинация строительного гипса, твердых частиц с высоким коэффициентом расширения в форме вермикулита с высоким коэффициентом расширения и других указанных ингредиентов позволяет получить гипсовые панели с пониженной массой и необходимой огнестойкостью и также позволяет получить панели, соответствующие требуемому сопротивлению протаскивания гвоздей и звукопроводящим свойствам. Такая комбинация ингредиентов (и других компонентов в рамках объема изобретения) делает возможным получение указанных высококачественных, огнестойких гипсовых панелей с пониженной массой, стойкостью к усадке по оси X-Y и способностью расширяться в направлении по оси Z, соизмеримыми, если не лучше, со свойствами гораздо более тяжелых, более плотных гипсовых панелей. В вариантах реализации изобретения, таких как варианты, перечисленные в таблице I на фиг. 19, высокотемпературная усадка панелей обычно составляет менее примерно 10% в направлении по осям X-Y (ширина-длина), а высокотемпературное увеличение толщины панелей в направлении по оси Z (толщина) обычно больше, чем примерно 20% при температуре примерно 1560 °F (850 °C), как описано в примере 4B ниже. Согласно некоторым вариантам реализации изобретения, отношение высокотемпературного увеличения толщины в направлении по оси Z к высокотемпературной усадке в направлении по осям X-Y составляет по меньшей мере от примерно 2 до более примерно 17 при 1570 °F(855 °C), как также описано в примере 4B.

[098] Еще один показатель термостойкости обсуждается ниже в примере 3. В этом испытании оценивали стойкость к усадке при температурах более примерно 1800 °F (980 °C). При использовании панелей, полученных в соответствии с принципами настоящего изобретения, таких как панели, приведенные в таблице I на фиг. 19, гипсовые панели с пониженной массой и плотностью демонстрировали стойкость к усадке большую, чем примерно 85% в направлении по осям X-Y. Значения, выраженные в таблице I как фунтов/тыс.кв.футов, приведены для панелей с номинальной толщиной 5/8 дюйма.

[099] При практическом применении принципов настоящего изобретения можно использовать и другие традиционные добавки в обычных количествах для придания требуемых свойств и облегчения промышленного производства. Примерами таких добавок являются водные пены, ускорители схватывания, замедлители схватывания, ингибиторы обезвоживания, связующие, адгезивы, диспергаторы, выравнивающие или невыравнивающие агенты, загустители, бактерициды, фунгициды, регуляторы pH, красители, средства для придания водоотталкивающих свойств, наполнители и их смеси. Согласно некоторым вариантам реализации изобретения, гипсовый средний слой гипсовых панелей, полученных в соответствии с принципами настоящего изобретения, может содержать неорганический материал, такой как глина, коллоидный кремнезем или коллоидный глинозем. В большинстве из таких вариантов реализации изобретения, указанные неорганические материалы не содержатся в количествах, которые могли бы значительно повлиять на стойкость к усадке гипсовых панелей в условиях высоких температур.

[0100] Согласно некоторым вариантам реализации изобретения, в которых используют один или более составов, выбранных из составов, описанных в таблице I на фиг. 19, предложены панели, и способы их получения, выполненные в виде гипсовых панелей толщиной 5/8 дюйма с пониженной массой и плотностью, которые будут соответствовать “одночасовому” пределу огнестойкости или превосходить его в соответствии с требованиями предотвращения распространения пожара и сохранения конструктивной целостности, установленными в стандартах UL U305, U419, U423 и/или в эквивалентных методиках и стандартах испытаний на огнестойкость. Согласно еще другим вариантам реализации изобретения, в которых используют составы, приведенные в таблице I, в настоящем изобретении предложены гипсовые панели толщиной 1/2 дюйма с пониженной массой и плотностью и способы их получения, способные соответствовать по меньшей мере 3/4 часовому пределу огнестойкости согласно методикам и стандартам U419 по предотвращению распространения пожара и сохранению конструктивной целостности. Подобные результат можно достичь и путем применения других составов, соответствующих принципам, описанным в настоящей заявке.

[0101] Как полагают, сочетание пониженной массы, огнестойкости и вышеуказанной прочности и структурных характеристик обусловлено неожиданными результатами, полученными при различных комбинациях описанных выше компонентов. Компоненты, применяемые в составах суспензии, содержащей обожженный гипс, в соответствии с принципами настоящего изобретения, более подробно описаны ниже.

[0102] Строительные гипсы — компонент, представляющий собой строительный гипс (или обожженный гипс), применяемый для получения кристаллической матрицы в гипсовом среднем слое панели, обычно содержит бета-полугидрат сульфата кальция, водорастворимый ангидрит сульфата кальция, альфа-полугидрат сульфата кальция или смеси любых или всех из перечисленных веществ, полученных из природных или синтетических источников. Согласно некоторым вариантам реализации изобретения, строительный гипс может включать минеральные материалы, которые не являются гипсом, такие как незначительные количества глин или других компонентов, связанных с источником гипса или добавленных во время обжига, обработки и/или доставки строительного гипса в смеситель.

[0103] В качестве примера, количества строительного гипса, приведенные в таблице I на фиг. 19 допускают, что чистота источника гипса составляет по меньшей мере примерно 95%. Соответственно, компоненты и их относительные количества, такие как компоненты и количества, приведенные выше в таблице I и применяемые для получения суспензии для получения среднего слоя, могут варьироваться или быть модифицированы в зависимости от источника строительного гипса, его чистоты и содержания. Например, композиция суспензии гипсового среднего слоя и количество применяемого вермикулита с высоким коэффициентом расширения можно изменять для получения различных композиций строительного гипса в зависимости от чистоты гипса, природного или синтетического источника гипса, содержания воды в штукатурном гипсе, содержания глины в строительном гипсе и т.д.

[0104] Твердые частицы с высоким коэффициентом расширения — Гипсовые панели с пониженной массой и плотностью, полученные в соответствии с принципами настоящего изобретения, позволяют достичь уникальных и неожиданных результатов в отношении стойкости к огню и связанным экстремальным тепловым условиям, не используя повышенные количества полугидратов гипса, типичные для общепринятых гипсовых панелей с установленной степенью огнестойкости, или преимущественно не используя общепринятый вермикулит со сравнительно низким коэффициентом расширения, такой как вермикулит, в дальнейшем именуемый нерасширенным вермикулитом “марки № 5” (с типичным размером частиц менее примерно 0,0157 дюйма (0,40 мм)). Как отмечено выше, в панелях, полученных в соответствии с принципами настоящего изобретения, можно использовать твердые частицы с высоким коэффициентом расширения в форме вермикулита с большим объемом расширения относительно вермикулита марки № 5 (система маркировки США) и других вермикулитов с низким коэффициентом расширения, которые применяли в промышленных гипсовых панелях с установленной степенью огнестойкости.

[0105] Объемное расширение вермикулитов, называемых в настоящей заявке “вермикулитом с высоким коэффициентом расширения” после нагревания в течение одного часа при температуре примерно 1560 °F (примерно 850 °C) составляет примерно 300% или более относительно их начального объема. Для сравнения, объемное расширение нерасширенного вермикулита марки № 5 при температуре примерно 1560 °F (примерно 850 °C) обычно составляет примерно 225%. В вариантах реализации панелей, полученных в соответствии с принципами настоящего изобретения, точно также можно использовать и другие твердые частицы со свойствами, сравнимыми со свойствами вермикулита с высоким коэффициентом расширения. Согласно некоторым вариантам реализации изобретения, можно использовать вермикулиты с высоким коэффициентом расширения, объемное расширение которых составляет от примерно 300% до примерно 380% относительно их начального объема после размещения в течение одного часа в камере с температурой примерно 1560 °F (примерно 850 °C).

[0106] Один из таких вермикулитов с высоким коэффициентом расширения часто называют нерасширенным вермикулитом марки № 4 (система маркировки США) (в патенте США № 3454456, рассмотренном выше, такие вермикулиты с высоким коэффициентом расширения были отклонены в качестве полезных ингредиентов для использования в гипсокартонном листе с установленной степенью огнестойкости). Согласно некоторым вариантам реализации изобретения, по меньшей мере примерно 50% частиц в вермикулите с высоким коэффициентом расширения, применяемом в панелях, полученных в соответствии с принципами настоящего изобретения, будут больше, чем примерно 50 меш (т.е. больше, чем отверстия с размером примерно 0,0117 дюйма (0,297 мм)). Согласно другим вариантам реализации изобретения, по меньшей мере примерно 70% частиц будут больше, чем примерно 70 меш (т.е. больше, чем отверстия с размером примерно 0,0083 дюйма (0,210 мм)).

[0107] Согласно другим вариантам реализации изобретения, можно использовать вермикулиты с высоким коэффициентом расширения, классифицированные согласно различным и/или иностранным системам маркировки. Такие вермикулиты с высоким коэффициентом расширения должны иметь по существу похожие характеристики расширения и/или термостойкости, типичные для вермикулитов, рассматриваемых в настоящей заявке. Например, согласно некоторым вариантам реализации изобретения, можно использовать вермикулит, классифицированный как европейский, южноамериканский или южноафриканский вермикулит марки 0 (микрон) или марки 1 (высокодисперсный).

[0108] Согласно некоторым вариантам реализации изобретения, можно использовать вермикулит с высоким коэффициентом расширения, характеризующийся распределением частиц, в котором до примерно 50% частиц вермикулита имеют размер менее примерно 500 микрометров, до примерно 60% частиц вермикулита имеют размер от примерно 500 микрометров до примерно 1000 микрометров, до примерно 40% частиц вермикулита имеют размер от примерно 1000 микрометров до примерно 1500 микрометров и до примерно 20% частиц вермикулита имеют размер от примерно 1500 микрометров до примерно 3000 микрометров. Согласно некоторым вариантам реализации изобретения, вермикулит с высоким коэффициентом расширения может включать частицы вермикулита, характеризующиеся следующим распределением: от примерно 25% до примерно 45% частиц имеют размер менее примерно 500 микрометров, от примерно 40% до 60% частиц имеют размер от примерно 500 микрометров до примерно 1000 микрометров, до примерно 20% частиц имеют размер от примерно 1000 микрометров до примерно 1500 микрометров и до примерно 10% частиц имеют размер от примерно 1500 микрометров до примерно 3000 микрометров. Согласно еще другим вариантам реализации изобретения, вермикулит с высоким коэффициентом расширения может включать частицы вермикулита, характеризующиеся следующим распределением: от примерно 5% до примерно 20% частиц имеют размер менее примерно 500 микрометров, от примерно 35% до 60% частиц имеют размер от примерно 500 микрометров до примерно 1000 микрометров, от примерно 20% до примерно 40% частиц имеют размер от примерно 1000 микрометров до примерно 1500 микрометров и до примерно 20% частиц имеют размер от примерно 1500 микрометров до примерно 3000 микрометров.

[0109] Согласно другим вариантам реализации изобретения, также можно использовать вермикулиты, которые были химически обработаны или иным образом модифицированы, так что их поведение при объемном расширении при нагревании подобно поведению вермикулитов с высоким коэффициентом расширения, описанных в настоящей заявке. Вермикулат с высоким коэффициентом расширения, применимый в панелях, полученных в соответствии с принципами настоящего изобретения, также может включать и другие вермикулиты, смеси вермикулитов и/или композиции, содержащие вермикулиты (и иметь другие размеры частиц и распределения по размерам), а также другие зернистые материалы с сопоставимой способностью к расширению, которые обеспечивают усадку и характеристики расширения панелей, типичные для панелей, описанных в настоящей заявке. При этом другие подходящие вермикулиты с высоким коэффициентом расширения и другие твердые частицы могут отличаться от частиц, описанных в настоящей заявке, в отношении того, что они не являются материалом, обеспечивающим получение огнестойких гипсовых панелей с пониженной массой и плотностью, описанных в настоящей заявке.

[0110] Согласно некоторым вариантам реализации изобретения, вермикулит с высоким коэффициентом расширения, применяемый в огнестойких гипсовых панелях с пониженной массой и плотностью, полученных в соответствии с принципами настоящего изобретения, может включать промышленный вермикулит марки 4 (маркировка США), который можно приобрести в различных источниках. Каждый из промышленных производителей может обеспечить технические требования в отношении физических свойств вермикулита с высоким коэффициентом расширения, такие как, например, твердость по шкале Мооса, общая влага, свободная влага, объемная плотность, удельное отношение, соотношение геометрических размеров, катионообменная емкость, растворимость, pH (в дистиллированной воде), степень расширения, температура расширения и температура плавления. Предполагают, что в различных вариантах реализации изобретения, в которых используют различные источники вермикулитов с высоким коэффициентом расширения, указанные физические свойства могут меняться.

[0111] Согласно некоторым вариантам реализации изобретения, частицы вермикулата с высоким коэффициентом расширения, в общем, распределены по всему среднему слою гипсовых панелей. Согласно другим вариантам реализации изобретения, частицы вермикулита с высоким коэффициентом расширения, в общем, равномерно распределены по всему среднему слою гипсовых панелей.