Способ изготовления заготовки оптического волокна - RU2397151C1

Код документа: RU2397151C1

Чертежи

Описание

Настоящая заявка имеет притязание на приоритет заявки на патент Японии №2008-225817 с датой подачи 3 сентября 2008 г., содержание которой включено сюда путем ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления

заготовки оптического волокна способом внешнего осаждения из газовой фазы (OVD), способом осевого осаждения из газовой фазы (VAD) и т.д.

Уровень техники

Для изготовления заготовки оптического волокна используют такие способы, как, например, способ внешнего осаждения из газовой фазы (OVD), способ осевого осаждения из газовой фазы (VAD), модифицированный способ химического осаждения из газовой фазы (MCVD) и плазменный способ.

В частности, способ осевого осаждения из газовой фазы (VAD) и способ внешнего осаждения из газовой фазы (OVD) являются хорошо известными как способы, способные обеспечивать реализацию производства крупногабаритных заготовок и высокоскоростное осаждение. В этих способах заготовку оптического волокна получают путем формирования пористого участка осаждения, состоящего из мелких стеклянных частиц, на стеклянном стержне с тетрахлорсиланом (SiCl4) или аналогичным веществом в качестве исходного вещества для формирования осаждения мелких частиц стекла и путем увеличения прозрачности участка осаждения посредством нагревания.

Заготовку оптического волокна вытягивают до заранее заданного диаметра, если это необходимо, и получают в виде заготовки для оптического волокна, и эту заготовку нагревают, вытягивают и получают в виде оптического волокна.

В последние годы для уменьшения себестоимости оптического волокна увеличивают диаметр или длину заготовки оптического волокна, то есть требуется увеличение заготовки оптического волокна. Однако, если заготовка оптического волокна увеличена, то легко возникают описанные ниже проблемы.

На Фиг.11 и Фиг.12 схематично показан пример нагревательной печи, которая нагревает участок осаждения мелких частиц стекла.

Нагревательная печь 70 (ниже именуемая "градиентной печью"), которая показана на Фиг.11, содержит муфельную трубку 71, удерживающий элемент 72, который способен перемещаться вверх и вниз, и нагревательный источник 73, расположенный в месте, эквивалентном участку 4 с осажденными мелкими частицами стекла по его длине. Участок 4 с осажденными мелкими частицами стекла, удерживаемый удерживающим элементом 72, последовательно нагревают нагревательным источником 73 по его длине.

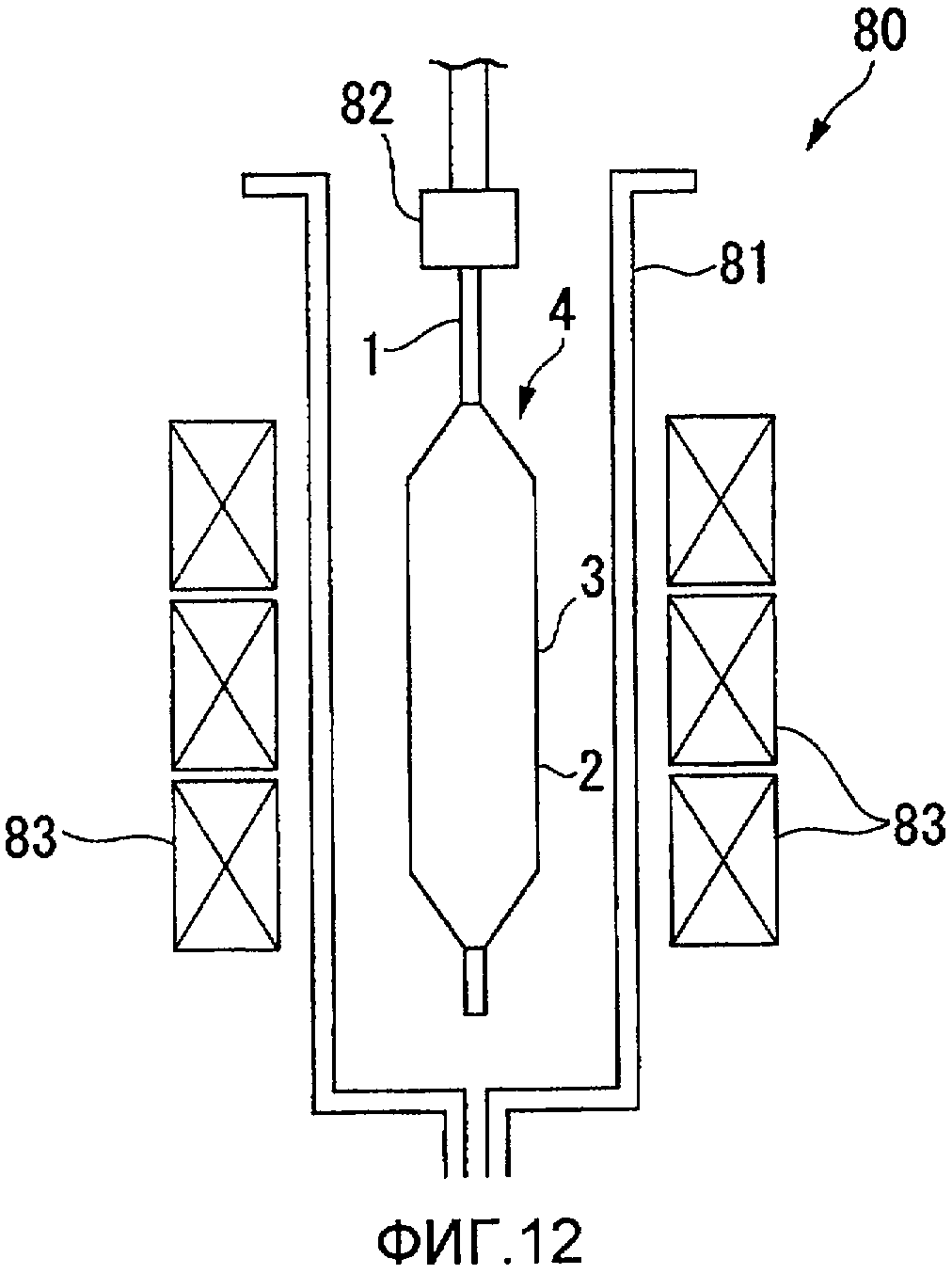

Нагревательная печь 80 (ниже именуемая "томильной печью"), показанная на Фиг.12, содержит муфельную трубку 81, удерживающий элемент 82 и нагревательный источник 83, способный нагревать участок 4 с осажденными мелкими частицами стекла по всей его длине.

Участок 4 с осажденными мелкими частицами стекла приводят в состояние, в котором конец стеклянного стержня 1 удерживается удерживающий элементом 72 или 82, и участок с осажденными мелкими частицами стекла является подвешенным внутри нагревательной печи 70 или 80. Участок 3 осаждения нагревают нагревательным источником 73 или 83 до температуры, например, от 1500°С до 1600°С, и подвергают операции увеличения его прозрачности.

При этой операции увеличения прозрачности для того, чтобы использовать даже верхний конец участка 3 осаждения в качестве полезного участка без непроизводительных затрат, необходимо нагревать в достаточной степени даже этот верхний конец.

Однако при нагреве верхнего конца участка 3 осаждения стеклянный стержень 1 также нагревается и размягчается. Таким образом, имеется вероятность того, что может произойти деформация, например удлинение. В частности, поскольку большой участок 4 с осажденными мелкими частицами стекла также имеет большой вес, то легко происходит деформация стеклянного стержня 1.

Кроме того, увеличивается количество теплоты, необходимое для увеличения прозрачности участка 3 осаждения, поскольку участок 3 осаждения имеет большой диаметр. Следовательно, необходимо, чтобы участок 3 осаждения, имеющий большой диаметр, был размещен в высокотемпературной зоне внутри нагревательной печи 70 или 80, или же необходимо обеспечивать более длительное время нагрева. Поэтому количество теплоты, которое получает стеклянный стержень 1, также увеличивается, и, следовательно, также легко возникает вышеупомянутая проблема, например деформация. Поскольку стеклянный стержень 1, в котором произошла деформация, не может быть повторно использован, то это приводит к росту стоимости.

Для предотвращения какой-либо деформации стеклянного стержня 1 участок 4 с осажденными мелкими частицами стекла может быть расположен в том месте, где стеклянный стержень 1 не становится подверженным воздействию чрезмерно высокой температуры внутри нагревательной печи 70 или 80. Однако, в этом случае, нагревание верхнего конца участка 3 осаждения может стать недостаточным, и этот участок может не стать полезным участком.

То есть при увеличении заготовки оптического волокна было затруднительно увеличить прозрачность участка осаждения до его верхнего конца и предотвратить какую-либо деформацию стеклянного стержня.

Упомянутый ниже способ известен как способ изготовления заготовки оптического волокна.

В нерассмотренной заявке на патент Японии, первая публикация №2003-81657, предложен способ регулирования температуры остекловывания, скорости перемещения, расхода подаваемого газа и т.д. для заготовки оптического волокна в соответствии с местоположением остеклованного участка пористого ультрадисперсного тела, посредством чего препятствуют выпадению заготовки оптического волокна из поддерживающего стержня.

Однако даже в этом способе было сложно обеспечить совместимость "увеличения прозрачности пористого ультрадисперсного тела до его верхнего конца" и "предотвращения какой-либо деформации поддерживающего стержня" друг с другом, поскольку заготовка оптического волокна сделана большой. Кроме того, также имелась проблема, с которой было трудно справиться при любом изменении размера заготовки.

В нерассмотренной заявке на патент Японии, первая публикация №Н07-223833, раскрыт способ предотвращения повышения температуры в стержне, который поддерживает осаждение ультрадисперсного порошка при помощи средства предотвращения повышения температуры, такого как, например, отражающая пластина или пластина теплозащитного экрана.

Однако, поскольку в этом способе предусмотрено наличие средства предотвращения повышения температуры, то конструкция нагревательной печи становится сложной. Кроме того, поскольку необходимо наличие дорогостоящего средства предотвращения повышения температуры, выполненного из жаростойких материалов, например, из пористой керамики, то себестоимость может стать высокой.

В нерассмотренной заявке на патент Японии, первая публикация Н08-310828, предложен способ изготовления, в котором используют узел, удерживающий заготовку, который содержит центральную часть, выполненную из прозрачного кварцевого стекла, и часть, представляющую собой внешний слой, которая выполнена из непрозрачного кварцевого стекла. В этом способе величина пропускания инфракрасного света подавлялась частью, представляющей собой внешний слой, и могла быть предотвращена любая деформация узла, удерживающего заготовку. Однако было сложно решить проблему деформации стержня.

Раскрытие изобретения

Это изобретение было сделано с учетом вышеизложенных обстоятельств, и его задачей является создание способа изготовления заготовки оптического волокна путем увеличения прозрачности участка с осажденными мелкими частицами стекла, который способен обеспечивать увеличение прозрачности всего участка осаждения, предотвращать любую деформацию стеклянного стержня и обеспечивать снижение себестоимости изготовления.

Для решения вышеупомянутых проблем и для достижения соответствующей задачи изобретения в настоящем изобретении предложено следующее.

(1) Способ изготовления заготовки оптического волокна из настоящего изобретения представляет собой способ изготовления заготовки оптического волокна, в котором на стеклянном стержне формируют участок осаждения, состоящий из мелких частиц стекла, для того, чтобы сформировать участок с осажденными мелкими частицами стекла, и подвешивают участок с осажденными мелкими частицами стекла вертикально внутри нагревательной печи для нагрева участка с осажденными мелкими частицами стекла для увеличения прозрачности участка осаждения, при этом способ содержит следующие этапы: этап формирования матового участка, на котором вызывают возгонку участка поверхности стеклянного стержня и его прилипание, по меньшей мере, к участку области, расположенной ближе к одному концу стеклянного стержня, чем та область стеклянного стержня, где сформирован участок осаждения, перед упомянутым нагревом; этап формирования участка осаждения путем осаждения мелких частиц стекла на стеклянном стержне; и этап увеличения прозрачности участка осаждения путем нагрева участка с осажденными мелкими частицами стекла в состоянии, в котором удерживают ближайший конец стеклянного стержня, где сформирован матовый участок, а участок с осажденными мелкими частицами стекла подвешен вертикально внутри нагревательной печи.

Согласно способу изготовления заготовки оптического волокна, описанному в (1), на поверхности стеклянного стержня формируют матовый участок. Таким образом, при выполнении нагревания с использованием нагревательной печи происходит отражение или рассеяние лучей, несущих энергию, например, инфракрасного света, и т.д., и рост температуры в стеклянном стержне подавляется. Поэтому деформация стеклянного стержня может быть предотвращена.

Соответственно даже при изготовлении крупногабаритной заготовки оптического волокна весь участок осаждения, включая его верхний конец, может быть в достаточной степени нагрет в нагревательной печи, и происходит увеличение прозрачности всего участка осаждения, и весь этот участок может являться полезным участком. Следовательно, это является целесообразным с точки зрения себестоимости изготовления.

Кроме того, поскольку может быть предотвращена деформация, например удлинение стеклянного стержня, то в ходе выполнения этапа увеличения прозрачности условия изготовления не изменяются, а увеличение прозрачности участка осаждения может быть выполнено надежно. Следовательно, получают надежную заготовку оптического волокна.

Кроме того, поскольку пластина теплозащитного экрана или аналогичное средство для предотвращения повышения температуры является ненужной, то в этом отношении себестоимость может быть снижена.

Кроме того, поскольку не происходит какая-либо деформация стеклянного стержня, то также может быть реализовано многократное использование стеклянного стержня.

(2) В предпочтительном варианте этап формирования матового участка выполняют до этапа формирования участка осаждения.

(3) В предпочтительном варианте этап формирования матового участка выполняют посредством устройства осаждения, используемого для этапа формирования участка осаждения.

(4) В предпочтительном варианте этап формирования матового участка выполняют до того, как стеклянный стержень введен в устройство осаждения, используемое для этапа формирования участка осаждения.

(5) В предпочтительном варианте этап формирования матового участка выполняют посредством этапа формирования участка осаждения путем последовательности режимов работы горелки.

(6) В предпочтительном варианте этап формирования матового участка выполняют с использованием горелки, предназначенной для осаждения, которую используют для этапа формирования участка осаждения.

(7) В предпочтительном варианте горелкой является горелка, предназначенная для осаждения, которую используют для формирования участка осаждения.

Стеклянный стержень служит в качестве мишени, на которую производят осаждение мелких частиц стекла, и он выполнен из кварцевого стекла или аналогичного материала. Например, стеклянный стержень представляет собой сердцевину, используемую в способе внешнего осаждения из газовой фазы (OVD), затравочный стержень, используемый в способе осевого осаждения из газовой фазы (VAD), и т.п. Стеклянный стержень может содержать тело стержня, эквивалентное рабочему участку, и поддерживающие стержни (нерабочие стержни), которые приварены на обоих концах этого тела стержня для обеспечения опоры тела стержня.

Вышеупомянутый элемент, представляющий собой сердцевину, может иметь как участок, используемый в качестве сердцевины оптического волокна, так и участок, используемый в качестве оболочки, и может содержать только лишь участок, используемый в качестве сердцевины оптического волокна.

Способ осаждения мелких частиц стекла не является особо ограниченным, и им может являться способ подачи газа-источника для осаждения мелких частиц стекла в пламени, или способ осаждения мелких частиц стекла при помощи плазмы.

Мелкими частицами стекла могут являться мелкие частицы стекла, содержащего кварц в качестве основного компонента, и они могут содержать присадку, которая регулирует показатель преломления и вязкость сердцевины или оболочки оптического волокна, например германий (Ge), фтор (F), хлор (Cl), фосфор (P), бор (B) и т.д.

Нагревательная печь не является ограниченной, в частности, теми печами, которые могут нагревать участок осаждения для увеличения прозрачности этого участка. Например, нагревательной печью может являться градиентная печь, в которой участок с осажденными мелкими частицами стекла и нагревательный источник перемещает друг относительно друга, или томильную печь, имеющую нагревательный источник, который охватывает всю длину участка с осажденными мелкими частицами стекла.

Матовый участок, формируемый на стеклянном стержне, может быть сформирован примыкающим к участку осаждения, и может быть сформирован в месте, отдаленном от участка осаждения. Кроме того, матовый участок может быть сформирован в части области, расположенной ближе к одному концу, чем та область, где сформирован участок осаждения, и может быть сформирован во всей этой области.

Краткое описание чертежей

На Фиг.1 изображен схематичный чертеж, на котором показано устройство внешнего осаждения из газовой фазы (OVD), которое может быть использовано в способе изготовления заготовки оптического волокна, относящегося к настоящему изобретению;

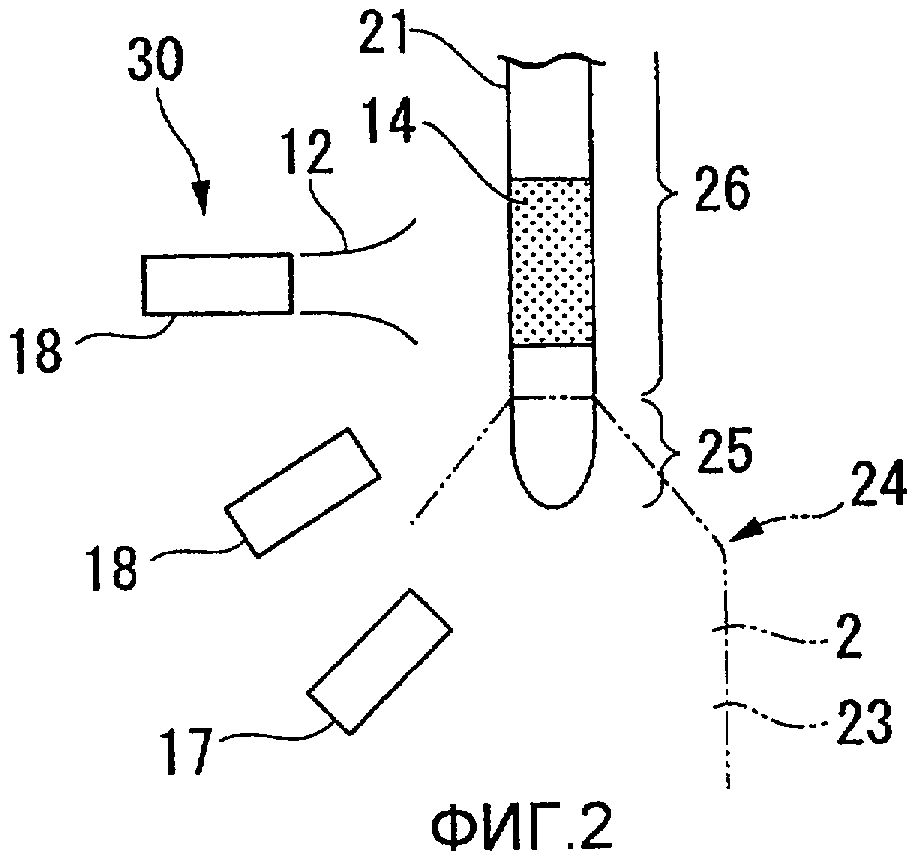

на Фиг.2 изображен схематичный чертеж, на котором показано устройство осевого осаждения из газовой фазы (VAD), которое может быть использовано в способе изготовления заготовки оптического волокна, относящегося к настоящему изобретению;

на Фиг.3 изображен схематичный чертеж, на котором показан станок для обработки стекла, который может быть использован в способе изготовления заготовки оптического волокна, относящегося к настоящему изобретению;

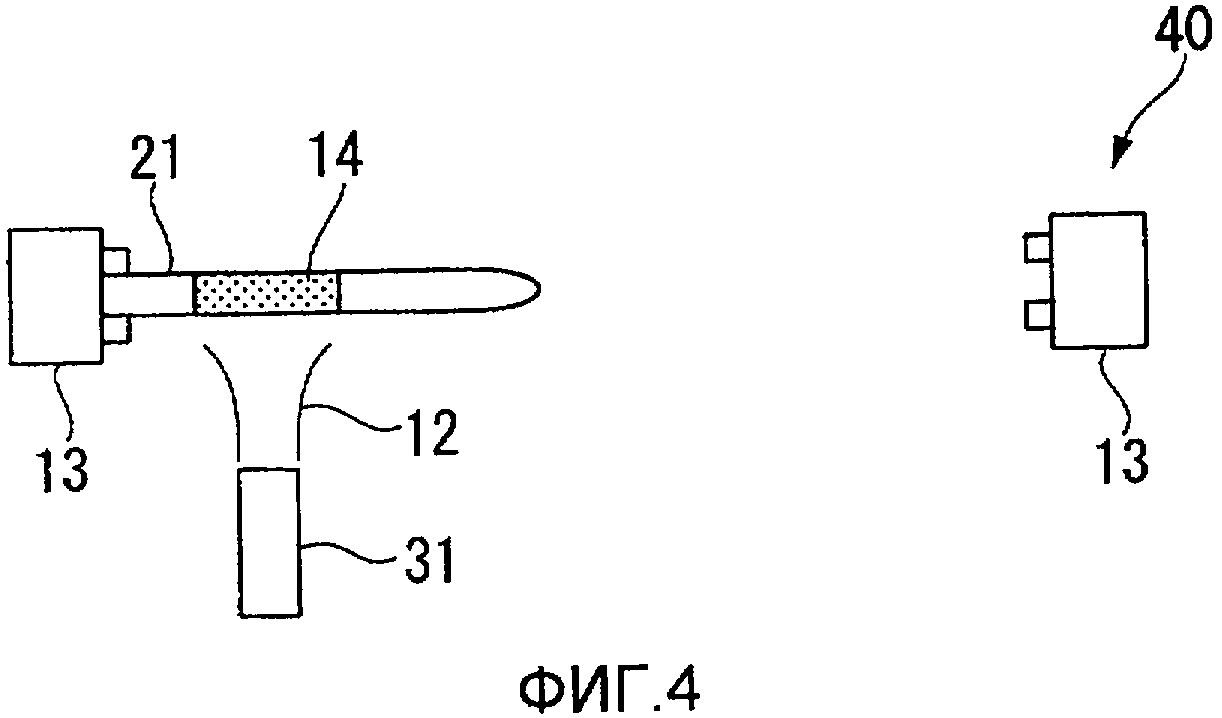

на Фиг.4 изображен схематичный чертеж, на котором показан станок для обработки стекла, который может быть использован в способе изготовления заготовки оптического волокна, относящегося к настоящему изобретению;

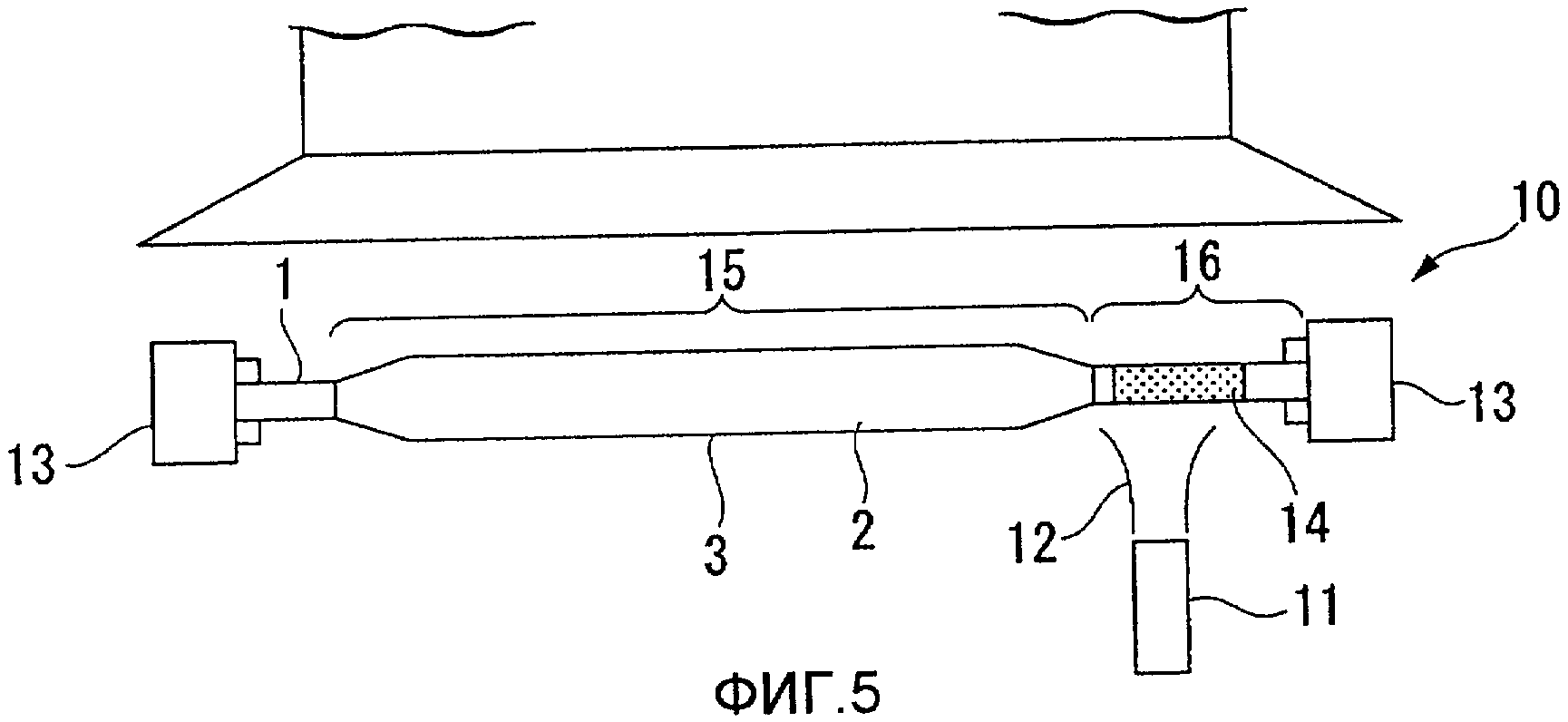

на Фиг.5 изображен схематичный чертеж, на котором показано устройство внешнего осаждения из газовой фазы (OVD), которое может быть использовано в способе изготовления заготовки оптического волокна, относящегося к настоящему изобретению;

на Фиг.6 изображен схематичный чертеж, на котором показано устройство осевого осаждения из газовой фазы (VAD), которое может быть использовано в способе изготовления заготовки оптического волокна, относящегося к настоящему изобретению;

на Фиг.7 изображен схематичный чертеж, на котором показана нагревательная печь, которая может быть использована в способе изготовления заготовки оптического волокна, относящегося к настоящему изобретению;

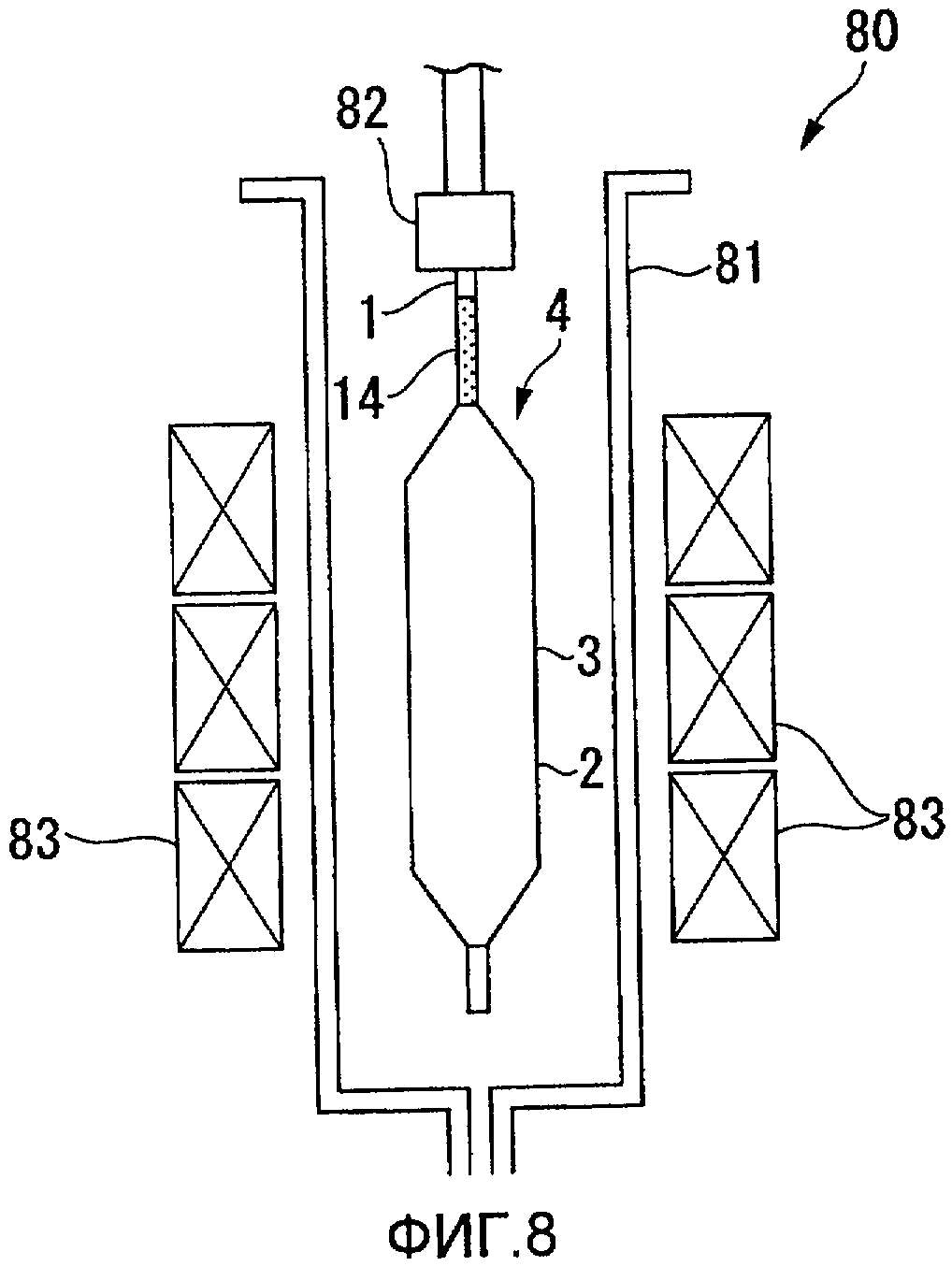

на Фиг.8 изображен схематичный чертеж, на котором показана нагревательная печь, которая может быть использована в способе изготовления заготовки оптического волокна, относящегося к настоящему изобретению;

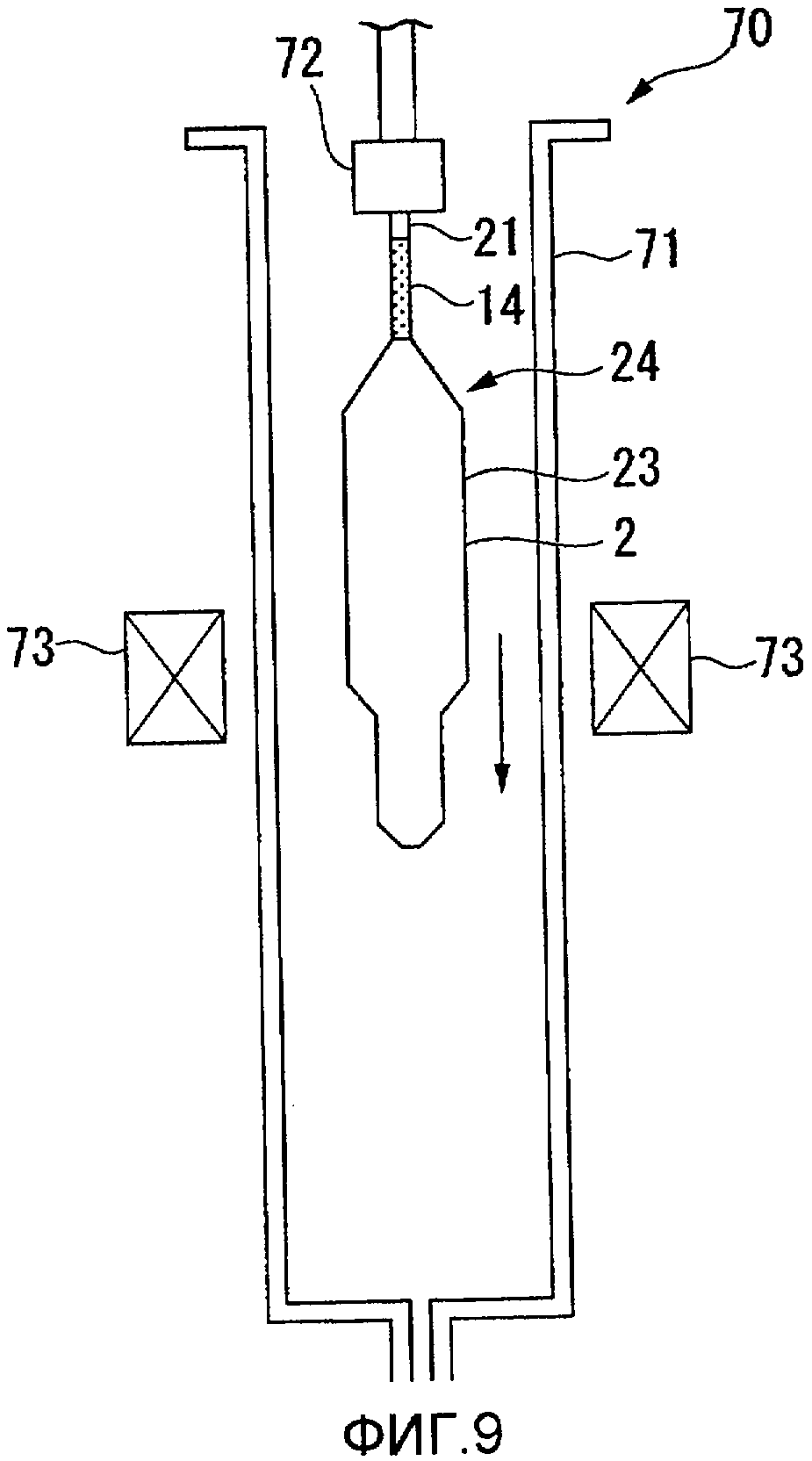

на Фиг.9 изображен схематичный чертеж, на котором показана нагревательная печь, которая может быть использована в способе изготовления заготовки оптического волокна, относящегося к настоящему изобретению;

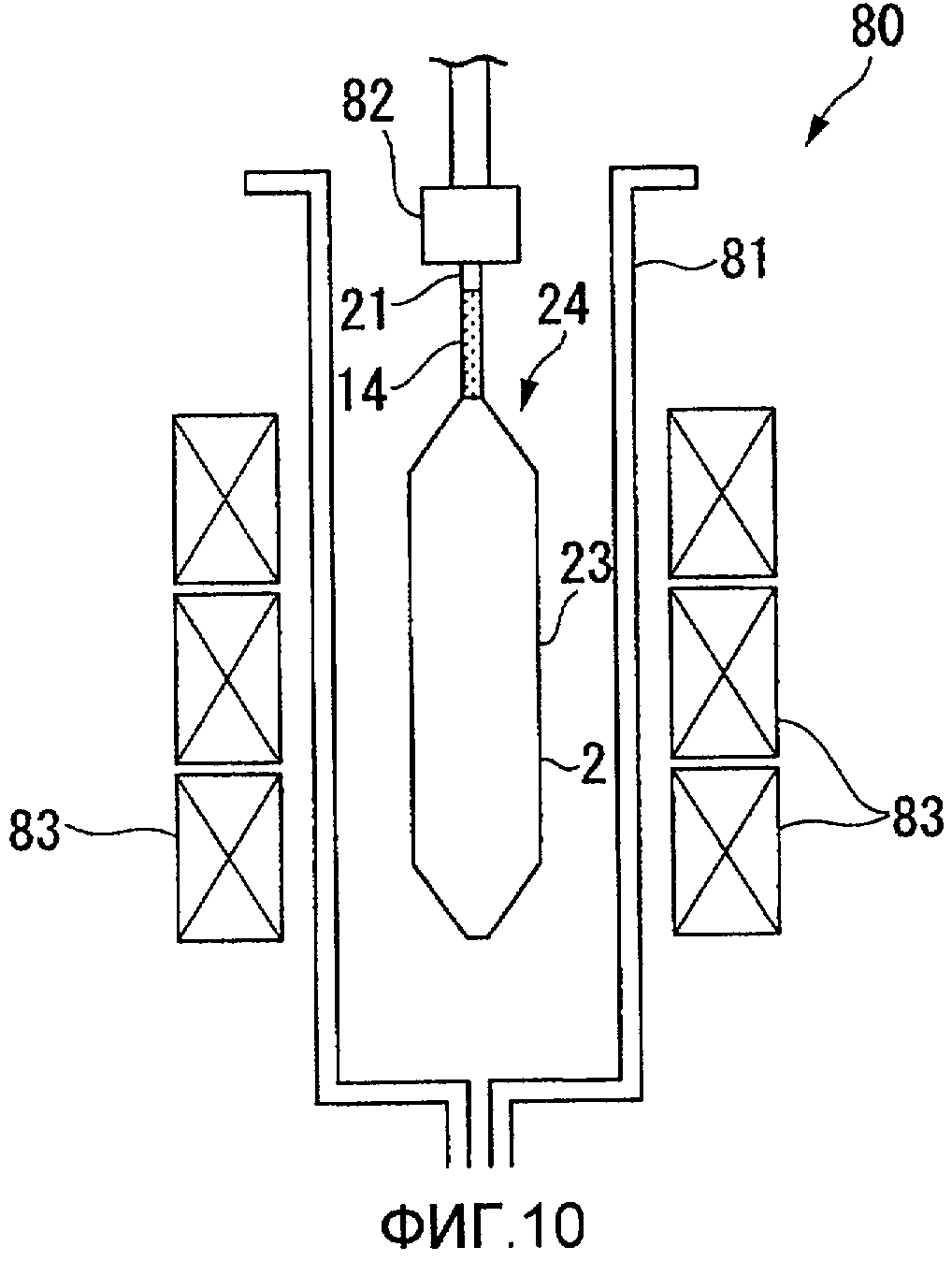

на Фиг.10 изображен схематичный чертеж, на котором показана нагревательная печь, которая может быть использована в способе изготовления заготовки оптического волокна, относящегося к настоящему изобретению;

на Фиг.11 изображен схематичный чертеж, на котором показана нагревательная печь, которая может быть использована в обычном способе изготовления заготовки оптического волокна; и

на Фиг.12 изображен схематичный чертеж, на котором показана нагревательная печь, которая может быть использована в обычном способе изготовления заготовки оптического волокна.

Осуществление изобретения

Ниже приведено описание способа изготовления заготовки оптического волокна из настоящего изобретения со ссылкой на чертежи.

(Первый вариант осуществления изобретения)

На Фиг.1 показано устройство 10 внешнего осаждения из газовой фазы (OVD), содержащее горелку 11, предназначенную для осаждения. В предпочтительном варианте горелка 11, предназначенная для осаждения, является подвижной в продольном направлении стеклянного стержня 1 и применяет водородно-кислородное пламя 12 в желательном месте.

Устройство 10 внешнего осаждения из газовой фазы (OVD) сконфигурировано таким образом, что вследствие того, что стеклянный стержень 1 удерживают опорными узлами 13 при вращении его вокруг оси, водородно-кислородное пламя 12 равномерно применяют ко всей периферийной поверхности стеклянного стержня 1.

Путем подачи газообразного кислорода и газообразного водорода в горелку 11, предназначенную для осаждения, применения водородно-кислородного пламени 12 к стеклянному стержню 1 и полировки пламенем поверхности стеклянного стержня 1 дефекты или посторонние вещества на стеклянном стержне 1 удаляют за счет нагрева.

В горелке 11, предназначенной для осаждения, в части прозрачного стеклянного стержня 1 формируют матовый участок 14 путем задания надлежащего количества подаваемого газообразного кислорода и газообразного водорода и путем регулировки режима водородно-кислородного пламени 12.

Матовый участок 14 формируется поскольку происходит возгонка и повторное прилипание вещества участка поверхности стеклянного стержня 1. В частности, матовый участок 14 может быть сформирован, например, следующим образом.

Когда температура поверхности стеклянного стержня 1 превышает, приблизительно, 1800°С, то происходит возгонка участка поверхности (SiO2) стеклянного стержня 1 в виде оксида кремния (SiO). Возогнанный оксид кремния связывается с кислородом или с влагой в атмосфере и вновь прилипает к поверхности стеклянного стержня 1 в виде мелких частиц стекла, состоящих из диоксида кремния (SiO2). Это приводит к формированию матового участка 14.

Степень возгонки оксида кремния увеличивается при увеличении температуры и становится существенной в том случае, если температура превышает 2000°С.

Известно, что возгонка оксида кремния быстро возрастает в восстановительной газовой среде. И, наоборот, в окислительной газовой среде возгонка подавляется. Поэтому степень возгонки и количество повторно прилипающих мелких частиц стекла могут быть отрегулированы путем регулирования газовой среды.

Вышеупомянутое повторное прилипание в заметной степени происходит в периферийной области высокотемпературной зоны (например, вблизи 2000°С), где происходит возгонка, в особенности, в низкотемпературной зоне, соответствующей температуре, приблизительно, 1500°С. Если высокотемпературная зона, где происходит возгонка, и низкотемпературная зона, где происходит повторное прилипание, расположены близко друг к другу, и имеет место быстрое пространственное изменение температуры от высокотемпературной зоны до низкотемпературной зоны, то повторное прилипание вышеупомянутых мелких частиц стекла происходит до того, как они будут отделены и рассеяны с поверхности стеклянного стержня. Следовательно, возрастает степень адгезии мелких частиц стекла. Например, если используется горелка, которая может подавать инертный газ или аналогичный газ с внешнего периферийного края водородно-кислородного пламени 12, то вышеупомянутая низкотемпературная зона может быть легко сформирована посредством этого инертного газа или аналогичного газа.

Несмотря на то, что в качестве средства, нагревающего поверхность стеклянного стержня 1, может быть использовано водородно-кислородное пламя, пламя других горючих газов, пламя плазменной струи, нагреватель, лазер и т.д., на этапе изготовления оптического волокна предпочтительно использовать, в частности, водородно-кислородное пламя. Водородно-кислородное пламя может легко формировать газовую среду в окислительной газовой среде или в восстановительной газовой среде путем регулирования соотношения расхода кислорода и водорода.

Даже в том случае, когда используют иные горючие газы, чем кислород и водород, окислительная газовая среда или восстановительная газовая среда могут быть сформированы с использованием газа-окислителя или газа-восстановителя совместно друг с другом.

Несмотря на то, что требуемая степень помутнения матового участка 14 изменяется в зависимости от размера участка 4 с осажденными мелкими частицами стекла и от величины инфракрасного излучения в нагревательной печи и т.п., желательный матовый участок 14 может быть сформирован путем задания температуры нагрева, времени нагрева, газовой среды и т.д.

Например, в том случае, когда используют водородно-кислородное пламя 12, желательный матовый участок 14 может быть сформирован путем надлежащего задания количества газообразного кислорода и количества газообразного водорода, соотношения их расхода, скорости перемещения горелки 11, предназначенной для осаждения, и т.д.

Выражение "сформирован матовый участок 14" означает явление, при котором вышеупомянутые мелкие частицы стекла повторно прилипают на поверхность стеклянного стержня 1, и эта поверхность становится непрозрачной.

Например, когда в качестве горелки 11, предназначенной для осаждения, используют водородно-кислородную горелку, то размер повторно прилипающих мелких частиц стекла составляет от 0,1 мкм до нескольких микрометров. В этом случае сварка налипающих мелких частиц между собой вследствие нагрева почти не происходит, и мелкие частицы не приводят полностью в состояние, в котором они представляют собой единое целое. Следовательно, участок повторного прилипания становится непрозрачным. Это состояние, естественно, возникает потому, что температура участка повторного прилипания является низкой по сравнению с температурой того участка, где происходит возгонка.

Поскольку осаждение мелких частиц происходит с определенной степенью сохранения формы, то есть в том состоянии, когда между ними имеется зазор, то происходит рассеяние не только инфракрасного излучения, но также и видимого света. Таким образом, участок повторного прилипания визуально распознается как непрозрачный белый слой, то есть как матовость.

Поэтому степень матовости можно приблизительно оценить по степени ее непрозрачности. Например, когда степень непрозрачности выражена коэффициентом оптического пропускания видимого света, то в настоящем изобретении целесообразно, чтобы коэффициент оптического пропускания видимого света составлял 25% или менее, а в предпочтительном варианте 5% или менее.

В состоянии, в котором имеется небольшая матовость, например, в том случае, когда коэффициент оптического пропускания видимого света превышает 25%, эффект рассеяния инфракрасного света также является небольшим, и эффект предотвращения какой-либо деформации стеклянного стержня 1 уменьшается.

Если величина повторного прилипания мелких частиц стекла увеличивается, то эффект рассеяния инфракрасного света также увеличивается, но если имеет место плотное осаждение мелких частиц стекла, то также легко происходит отслаивание и т.д. Следовательно, предпочтительно установить толщину осажденных мелких частиц стекла, приблизительно, до 1 мм.

Вышеупомянутый коэффициент оптического пропускания может быть измерен на основании способа, изложенного в стандарте ISO 9050 Международной организации по стандартизации. Если описывать этот способ в общих чертах, то коэффициент оптического пропускания представляет собой отношение прошедшего светового потока к падающему световому потоку, приблизительно равному световому потоку при естественном освещении, входящему в поверхность стекла образца перпендикулярно к ней, и его получают путем определения относительной световой эффективности адаптации к свету при стандартном естественном освещении D65, определенном Международной комиссией по освещению (МКО) в качестве источника света. Диапазоном длин волн, который следует использовать для измерений, является диапазон от 380 нм до 780 нм.

Место формирования матового участка 14 задано, по меньшей мере, в части области 16 (которую ниже именуют областью 16, в которой формирование не производят) на одном из концов стеклянного стержня 1 (на Фиг.1 справа), а не в области 15 (которую ниже именуют областью 15, в которой производят формирование), где сформирован участок 3 осаждения, описание которого приведено ниже. Эта область 16, в которой формирование не производят, представляет собой участок (участок, в котором не производят осаждение), в котором не производят осаждение мелких частиц 2 стекла, а участок 3 осаждения не сформирован.

Матовый участок 14 сначала может быть сформирован только в области 16, в которой формирование не производят, или может быть реализован способ формирования матовых участков в обеих областях: в области 16, в которой формирование не производят, и в области 15, в которой производят формирование, и устранения матового участка в области 15, в которой производят формирование, путем так называемого устранения матовости в результате повторного нагрева матового участка пламенем, имеющим ослабленную нагревательную способность.

Место формирования матового участка 14 легко определяется путем установки горелки 11, предназначенной для осаждения, в заданное положение. Поэтому на этапе увеличения прозрачности, описание которого приведено ниже, матовый участок 14 может быть сформирован в том месте, которое, вероятно, приобретет высокую температуру, например, в месте вблизи границы между областью 15, в которой производят формирование, и областью 16, в которой формирование не производят.

Часто является эффективным, чтобы матовый участок 14 был сформирован в пределах заранее заданного расстояния со стороны края от границы между областью 15, в которой производят формирование, и областью 16, в которой формирование не производят. Однако, когда верхний конец участка 3 осаждения прерывает часть теплоты, излучаемой из нагревательных источников 73 и 83 в нагревательной печи 70 и 80, может оказаться эффективным формирование матового участка 14 в месте, расположенном на удалении от вышеупомянутой границы. Кроме того, матовый участок 14 может быть сформирован во всей области 16, в которой формирование не производят.

В качестве способа формирования матового участка 14 также рассмотрены и другие способы, например пескоструйная обработка и т.п. Однако, как описано выше, матовый участок 14 может быть сформирован без повреждения стеклянного стержня 1 способом возгонки и повторного прилипания вещества, представляющего собой стекло, для формирования матового участка. Следовательно, он имеет преимущество, состоящее в том, что не возникает проблема образования трещин, и не происходит снижение прочности стеклянного стержня 1.

Несмотря на то, что в качестве стеклянного стержня, имеющего матовый участок, также существует стеклянный стержень, выполненный из вспененного кварцевого стекла, стеклянный стержень 1, выполненный из прозрачного кварцевого стекла, имеет более высокую прочность. Следовательно, более предпочтительно формировать матовый участок 14 в прозрачном стеклянном стержне 1.

Когда матовый участок 14 сформирован путем возгонки и повторного прилипания вещества, представляющего собой стекло, то поскольку матовый участок 14 выполнен из мелких частиц стекла, этот матовый участок 14 не разрушается обезвоживающим веществом при выполнении операции обезвоживания, описание которой приведено ниже. Кроме того, не происходит загрязнение нагревательной печи.

Матовый участок 14, сформированный путем возгонки и повторного прилипания, может быть удален путем полировки пламенем или аналогичным способом. Следовательно, когда матовый участок 14 становится ненужным, например, при многократном использовании стеклянного стержня 1, матовый участок 14 может быть легко удален. Для реализации повторного прилипания вещества стеклянного стержня 1 для формирования матового участка 14, это почти не вызывает внедрение примесей по сравнению с тем случаем, когда вызывают прилипание других веществ, посредством которых формируют матовый участок.

В области 15, в которой производят формирование, в горелку 11, предназначенную для осаждения, подают газ-источник стекла, и создают мелкие частицы 2 стекла. В частности, например, создают мелкие частицы 2 стекла, состоящие из кварца (SiO2), поскольку в пламени происходит реакция гидролиза и реакция окисления (в основном, реакция гидролиза) газа SiCl4, который является газом-источником стекла.

Участок 4 с осажденными мелкими частицами стекла получают путем осаждения мелких частиц 2 стекла на часть периферийной поверхности стеклянного стержня 1 и путем формирования пористого участка 3 осаждения. При формировании участка 3 осаждения может быть использован способ осаждения мелких частиц 2 стекла плазмой.

Когда сформирован участок 3 осаждения, то матовый участок 14 в области 16, в которой формирование не производят, оставляют. Для того, чтобы остался матовый участок 14, целесообразно не применять водородно-кислородное пламя 12 к области 16, в которой формирование не производят, или регулировать нагревательную способность водородно-кислородного пламени 12 в области 16, в которой формирование не производят, до такой степени, чтобы оставался матовый участок 14.

На Фиг.7 схематично показан пример нагревательной печи, которая нагревает участок 4 с осажденными мелкими частицами стекла. Нагревательная печь 70 (градиентная печь) содержит муфельную трубку 71, удерживающий элемент 72, который выполнен с возможностью перемещения вверх и вниз, и нагревательный источник 73, расположенный в месте, эквивалентном части участка 4 с осажденными мелкими частицами стекла на части его длины.

Как показано на Фиг.7, участок 4 с осажденными мелкими частицами стекла последовательно нагревают нагревательным источником 73 в направлении длины, опуская его, в состоянии, в котором верхний конец (конец, выходящий из участка 3 осаждения) стеклянного стержня 1 удерживается удерживающим элементом 72, а участок 4 с осажденными мелкими частицами стекла подвешен вертикально внутри нагревательной печи 70.

Ближний к месту прикрепления конец стеклянного стержня 1, где сформирован матовый участок 14, удерживается удерживающим элементом 72. Тем самым, по меньшей мере, часть матового участка 14 расположена ниже этого места крепления. В проиллюстрированном примере верхний конец стеклянного стержня 1 удерживается удерживающим элементом 72, а матовый участок 14 расположен ниже удерживающего элемента 72.

Участок 3 осаждения нагревают нагревательным источником 73 до температуры, например, от 1500°С до 1600°С, и подвергают операции увеличения его прозрачности.

Таким образом, участок 4 с осажденными мелкими частицами стекла становится заготовкой оптического волокна. Этот этап именуют этапом увеличения прозрачности.

Кроме того, перед этапом увеличения прозрачности также может быть выполнен этап обезвоживания с использованием обезвоживающего вещества, содержащего хлор или аналогичное вещество.

При нагреве участка 3 осаждения также происходит нагрев области 16, в которой формирование не производят, стеклянного стержня 1 инфракрасным излучением и т.п. Однако, поскольку матовый участок 14 сформирован на поверхности области 16, в которой формирование не производят, то в этом матовом участке 14 происходят отражение или рассеяние лучей, несущих энергию, например, инфракрасного излучения, и происходит сдерживание повышения температуры в стеклянном стержне 1. Поэтому деформация стеклянного стержня 1 может быть предотвращена.

Соответственно, даже в том случае, когда изготавливают крупногабаритную заготовку оптического волокна, в которой длина или диаметр участка 3 осаждения являются большими, весь участок 3 осаждения целиком, включая его верхний конец, может быть в достаточной степени нагрет в нагревательной печи 70, и весь участок 3 осаждения подвергается процедуре увеличения прозрачности, и он может являться полезным участком. Следовательно, это имеет преимущество с точки зрения себестоимости изготовления.

Кроме того, поскольку может быть предотвращена деформация, например удлинение стеклянного стержня 1, то условия изготовления не изменяются в ходе этапа увеличения прозрачности, а увеличение прозрачности участка 3 осаждения может быть выполнено надежно. Следовательно, получают надежную заготовку оптического волокна.

Кроме того, поскольку пластина теплозащитного экрана или аналогичное средство для предотвращения повышения температуры является ненужной, то в этом отношении себестоимость может быть снижена.

Кроме того, поскольку не происходит какая-либо деформация стеклянного стержня 1, то также может быть реализовано многократное использование стеклянного стержня 1.

Как правило, при изготовлении заготовки оптического волокна матовость поверхности стекла должна быть устранена, поскольку она вызывает снижение прочности оптического волокна, и матовость была устранена путем обработки, именуемой этапом устранения матовости.

В отличие от этого, в настоящем изобретении тот эффект, что может быть изготовлена крупногабаритная заготовка оптического волокна, проявляется таким образом, что решаются оставить матовый участок 14. Поскольку матовый участок 14 сформирован в области 16 стеклянного стержня 1, в которой формирование не производят, которая является нерабочим участком, то проблема снижения прочности оптического волокна не возникает.

Поскольку в описанном выше способе матовый участок 14 сформирован до этапа формирования участка 3 осаждения, то формирование матового участка 14 может быть повторено.

Например, когда заранее заданный матовый участок 14 не получен при обычных условиях в соответствии с изменением размера и т.п. в стеклянном стержне 1, то формирование матового участка 14 может быть выполнено снова при иных условиях. Следовательно, может быть сформирован оптимальный матовый участок 14.

Кроме того, формирование матового участка 14 может быть выполнено при помощи устройства 10 внешнего осаждения из газовой фазы (OVD), которое может формировать участок 3 осаждения. Следовательно, может быть правильно определено то место, которое становится границей между областью 15, в которой производят формирование, и областью 16, в которой формирование не производят (участком, в котором осаждение не производят), и место формирования матового участка 14 может быть определено с высокой точностью.

Кроме того, формирование матового участка 14 может быть выполнено при помощи горелки 11, предназначенной для осаждения, которую используют для формирования участка 3 осаждения. Следовательно, не нужна особая конфигурация для формирования матового участка 14, и конфигурация устройства может быть упрощена, или же может использоваться устройство внешнего осаждения из газовой фазы (OVD) с горелкой, предназначенной только для полировки пламенем, без каких-либо особых ограничений.

Вышеупомянутый этап увеличения прозрачности не ограничен нагревательной печью 70 (градиентной печью), показанной на Фиг.7, но он может быть выполнен в нагревательной печи 80, показанной на Фиг.8. Нагревательная печь 80 (томильная печь) содержит муфельную трубку 81, удерживающий элемент 82 и нагревательный источник 83, способный нагревать участок 3 осаждения по всей его длине.

Как показано на Фиг.8, нагревательный источник 83 нагревает весь участок 3 осаждения в состоянии, в котором верхний конец стеклянного стержня 1 удерживается удерживающим элементом 82, а участок 4 с осажденными мелкими частицами стекла подвешен вертикально внутри нагревательной печи 80. Участок 3 осаждения подвергают операции увеличения прозрачности путем нагрева, и участок 4 с осажденными мелкими частицами стекла становится заготовкой оптического волокна.

Во время нагрева в матовом участке 14 происходит отражение или рассеяние лучей, несущих энергию, например, инфракрасного излучения, и происходит сдерживание повышения температуры в стеклянном стержне 1. Поэтому деформация стеклянного стержня 1 может быть предотвращена.

(Второй вариант осуществления изобретения)

Ниже приведено описание того, как следует использовать устройство 30 осевого осаждения из газовой фазы (VAD), содержащее горелку 18, предназначенную для сердцевины, и горелку 18, предназначенную для оболочки.

В приведенном ниже описании уже описанным компонентам присвоены те же самые номера позиций, и их описание будет опущено.

Как показано на Фиг.2, перед формированием участка 23 осаждения в затравочном стержне 21 (в стеклянном стержне), к затравочному стержню 21 применяют водородно-кислородное пламя 12 посредством горелки 17, предназначенной для сердцевины, или горелки 18, предназначенной для оболочки, формируя, тем самым, матовый участок 14.

Матовый участок 14 формируют в некоторой части или во всей области 26, в которой формирование не производят, а ее описание приведено ниже.

После формирования матового участка 14 производят осаждение мелких частиц 2 стекла на область 25, в которой производят формирование, включая нижний конец затравочного стержня 21, посредством горелки 17, предназначенной для сердцевины, и горелки 18, предназначенной для оболочки, формируя, тем самым, участок 23 осаждения для получения участка 24 с осажденными мелкими частицами стекла. На Фиг.2 областью 26 (областью 26, в которой формирование не производят), где не сформирован участок 23 осаждения, становится область, расположенная ближе к верхнему концу, чем область 25, в которой производят формирование.

При использовании нагревательной печи 70, показанной на Фиг.9, участок 24 с осажденными мелкими частицами стекла последовательно нагревают нагревательным источником 73 в направлении длины, опуская его, в состоянии, в котором верхний конец (конец, выходящий из участка 23 осаждения) затравочного стержня 21 удерживается удерживающим элементом 72, а участок 24 с осажденными мелкими частицами стекла подвешен вертикально внутри нагревательной печи 70. Ближний конец затравочного стержня 21, где сформирован матовый участок 14, закреплен, а, по меньшей мере, часть матового участка 14 расположена ниже этого места крепления. В проиллюстрированном примере верхний конец затравочного стержня 21 удерживается удерживающим элементом 72, а матовый участок 14 расположен ниже удерживающего элемента 72.

Прозрачность участка 23 осаждения увеличивают путем нагрева, и участок 24 с осажденными мелкими частицами стекла становится заготовкой оптического волокна.

Во время нагрева в матовом участке 14 происходят отражение или рассеяние лучей, несущих энергию, например, инфракрасного излучения, и происходит сдерживание повышения температуры в затравочном стержне 21. Поэтому деформация затравочного стержня 21 может быть предотвращена.

При использовании нагревательной печи 80, показанной на Фиг.10, используется, весь участок 23 осаждения нагревают нагревательным источником 83 и осуществляют увеличение прозрачности в состоянии, в котором верхний конец затравочного стержня 21 удерживается удерживающим элементом 82, а участок 24 с осажденными мелкими частицами стекла подвешен вертикально внутри нагревательной печи 80.

Во время нагрева в матовом участке 14 происходят отражение или рассеяние лучей, несущих энергию, например, инфракрасного излучения, и происходит сдерживание повышения температуры в затравочном стержне 21. Поэтому деформация затравочного стержня 21 может быть предотвращена.

Даже во втором варианте осуществления изобретения, подобно способу из первого варианта осуществления изобретения, даже в том случае, когда изготавливают крупногабаритную заготовку оптического волокна, весь участок 23 осаждения подвергается операции увеличения прозрачности и может являться полезным участком. Кроме того, это имеет преимущество с точки зрения себестоимости изготовления.

(Третий вариант осуществления изобретения)

Как показано на Фиг.3, матовый участок 14 также может быть сформирован с использованием станка 40 для обработки стекла, содержащего горелку 31, предназначенную для обработки.

Обработку выполняют с использованием станка 40 для обработки стекла, если это необходимо, в результате чего получают стеклянный стержень 1. Например, к элементу, представляющему собой стеклянную сердцевину, приваривают стеклянный поддерживающий стержень с использованием горелки 31, предназначенной для обработки, посредством чего получают стеклянный стержень 1.

Затем в части области 16, в которой формирование не производят, посредством водородно-кислородного пламени 12 формируют матовый участок 14 с использованием горелки 31, предназначенной для обработки.

Затем на стеклянном стержне 1 формируют участок 3 осаждения согласно вышеупомянутой операции с использованием устройства 10 внешнего осаждения из газовой фазы (OVD), показанного на Фиг.1.

Затем участок 3 осаждения нагревают и увеличивают его прозрачность согласно вышеупомянутой операции с использованием нагревательной печи 70, показанной на Фиг.7, или нагревательной печи 80, показанной на Фиг.8, посредством чего получают заготовку оптического волокна.

Даже в этом варианте осуществления изобретения, даже в том случае, когда изготавливают крупногабаритную заготовку оптического волокна, весь участок 3 осаждения подвергается операции увеличения прозрачности и может являться полезным участком. Кроме того, это имеет преимущество с точки зрения себестоимости изготовления.

Кроме того, поскольку матовый участок 14 сформирован до операции формирования участка 3 осаждения, то формирование матового участка 14 повторяют. Таким образом, как описано выше, может быть сформирован оптимальный матовый участок 14.

Кроме того, поскольку формирование матового участка 14 выполнено до того, как стеклянный стержень вводят в устройство 10 внешнего осаждения из газовой фазы (OVD), то матовый участок 14 на стеклянном стержне 1 сформирован заранее до операции формирования участка 3 осаждения.

Следовательно, операция формирования матового участка 14 может поддерживать высокую производительность, не оказывая воздействие на производительность операции формирования участка 3 осаждения.

(Четвертый вариант осуществления изобретения)

Как показано на Фиг.4, в том случае, когда используют устройство осевого осаждения из газовой фазы (VAD), матовый участок 14 может быть сформирован в затравочном стержне 21 (в стеклянном стержне) при помощи горелки 31, предназначенной для обработки, которой снабжен станок 40 для обработки стекла, до формирования участка осаждения.

(Пятый вариант осуществления изобретения)

Как показано на Фиг.5, стеклянный стержень 1 установлен в устройство 10 внешнего осаждения из газовой фазы (OVD).

Когда газообразный кислород, газообразный водород, и газ-источник стекла подают в горелку 11, предназначенную для осаждения, и горелку 11, предназначенную для осаждения, перемещают в осевом направлении стеклянного стержня 1, применяя водородно-кислородное пламя 12 к стеклянному стержню 1, то тем самым формируют участок 3 осаждения в области 15, в которой производят формирование.

Когда водородно-кислородное пламя 12 доходит до области 16, в которой формирование не производят, то подачу газа-источника стекла прекращают. По меньшей мере, в части области 16, в которой формирование не производят, подачу или т.п. газообразного кислорода и газообразного водорода устанавливают надлежащим образом так, чтобы сформировать матовый участок 14. Когда горелка 11, предназначенная для осаждения, снова доходит до области 15, в которой производят формирование, то подачу газа-источника стекла возобновляют, и формирование участка 3 осаждения продолжают далее.

По существу, формирование участка 3 осаждения продолжают далее, при этом обращают внимание на то, чтобы мог оставаться матовый участок 14, когда горелка 11, предназначенная для осаждения, совершает возвратно-поступательное движение в направлении длины стеклянного стержня 1.

Для того, чтобы матовый участок 14 оставался, целесообразно не применять водородно-кислородное пламя 12 к области 16, в которой формирование не производят, или регулировать нагревательную способность водородно-кислородного пламени 12 в области 16, в которой формирование не производят, до такой степени, чтобы матовый участок 14 оставался.

Даже в этом варианте осуществления изобретения, когда изготавливают крупногабаритную заготовку оптического волокна, весь участок 3 осаждения подвергается операции увеличения прозрачности в нагревательных печах 70 и 80 и может являться полезным участком. Кроме того, это имеет преимущество с точки зрения себестоимости изготовления.

Кроме того, поскольку участок 3 осаждения и матовый участок 14 могут быть сформированы путем последовательности режимов работы горелки 11 для осаждения, то матовый участок 14 может быть сформирован в точном месте, и экономическая эффективность производства может быть повышена.

Кроме того, поскольку матовый участок 14 формируют с использованием горелки 11, предназначенной для осаждения, которую используют для формирования участка 3 осаждения, то особая конфигурация для формирования матового участка 14 не нужна, и конфигурация устройства может быть упрощена.

Как показано на Фиг.6, когда участок 23 осаждения формируют с использованием устройства 50 осевого осаждения из газовой фазы (VAD), то осаждение мелких частиц 2 стекла на область 25 затравочного стержня 21, в которой производят формирование, осуществляют посредством горелки 17, предназначенной для сердцевины, начиная, тем самым, формирование ультрадисперсного слоя 19 сердцевины, который становится частью участка 23 осаждения. После этого, перед началом формирования ультрадисперсного слоя оболочки (на чертеже не показан), в области 26 затравочного стержня 21, в которой формирование не производят, формируют матовый участок 14 при помощи горелки 18, предназначенной для оболочки. После этого в горелку 18, предназначенную для оболочки, подают газ-источник стекла, формируя, тем самым, ультрадисперсный слой оболочки (на чертеже не показан).

Несмотря на то, что ниже приведено более конкретное описание изобретения на примерах действующих образцов, настоящее изобретение не ограничено только лишь описанными ниже действующими образцами.

(Рабочий образец 1)

Как показано на Фиг.2, матовый участок 14 был сформирован путем применения водородно-кислородного пламени 12 к области 26, в которой формирование не производят, при помощи горелки 18, предназначенной для оболочки, для самого дальнего от центра слоя при опускании затравочного стержня 21, внешний диаметр которого равен 28 мм, вниз со скоростью перемещения, равной 80 мм/мин (миллиметров в минуту). Матовый участок 14 длиной 200 мм был сформирован со стороны верхнего края от границы между областью 25, в которой производят формирование, и областью 26, в которой формирование не производят. Когда матовый участок 14 был сформирован, то расход (200 литров в минуту) подачи газообразного водорода, подаваемого в горелку 18, предназначенную для оболочки, был установлен, приблизительно, в 3,6 раза большим, чем расход (55 литров в минуту) подачи газообразного кислорода.

Затем, в области 25, в которой производят формирование, был сформирован участок 23 осаждения способом осевого осаждения из газовой фазы (VAD) с использованием горелки 17, предназначенной для сердцевины, и горелки 18, предназначенной для оболочки. Таким образом, был получен участок 24 с осажденными мелкими частицами стекла, содержащий участок 23 осаждения, имеющий внешний диаметр, равный 300 мм, и длину, равную 1500 мм.

Затем, как показано на Фиг.9, была использована нагревательная печь 70 (градиентная печь), при этом верхний конец затравочного стержня 21 удерживался удерживающим элементом 72, и участок 24 с осажденными мелкими частицами стекла был подвешен вертикально внутри нагревательной печи 70, и она применялась для нагрева и обезвоживания участка 24 с осажденными мелкими частицами стекла при температуре 1250°С, который перемещали вверх и вниз со скоростью перемещения, равной 300 мм/ч (миллиметров в час).

Затем участок 24 с осажденными мелкими частицами стекла был нагрет и подвергнут операции увеличения прозрачности при температуре 1500°С, при этом его опускали вниз со скоростью перемещения 180 мм/ч (миллиметров в час) внутри нагревательной печи 70. На этом этапе участок 24 с осажденными мелкими частицами стекла опускали вниз до тех пор, пока верхний конец участка 23 осаждения не доходил до середины нагревательного источника 73 по его высоте. Несмотря на то, что весь участок 23 осаждения, включая его верхний конец, был основательно подвергнут операции увеличения прозрачности, в затравочном стержне 21 не наблюдалась какая-либо деформация, например удлинение.

Когда был подготовлен такой же самый образец стеклянного стержня, как и вышеупомянутый затравочный стержень 21, и при тех же самых условиях был сформирован матовый участок 14, то был измерен коэффициент оптического пропускания матового участка 14 в видимой области спектра согласно стандарту ISO 9050 Международной организации по стандартизации. В результате коэффициент оптического пропускания в видимой области спектра составлял 25%.

(Образец №1, приведенный для сравнения)

Участок с осажденными мелкими частицами стекла был изготовлен таким же самым образом, как и рабочий образец №1, за исключением того, что матовый участок вообще не был сформирован, и был подвернут нагреву при тех же самых условиях, что и рабочий образец №1, посредством чего была увеличена прозрачность участка осаждения.

В результате было подтверждено, что при нагревании произошло удлинение участка затравочного стержня, и его внешний диаметр стал равным 26 мм.

(Образец №1, приведенный для справки)

Участок с осажденными мелкими частицами стекла был изготовлен таким же самым образом, как и рабочий образец №1, за исключением того, что длина участка осаждения составляла 2000 мм, и был подвернут нагреву при тех же самых условиях, что и рабочий образец №1, посредством чего была увеличена прозрачность участка осаждения.

В результате было подтверждено, что при нагревании произошло удлинение участка затравочного стержня, и его внешний диаметр стал равным 23 мм.

(Рабочий образец №2)

Как показано на Фиг.2, матовый участок 14 был сформирован путем применения водородно-кислородного пламени 12 к области 26, в которой формирование не производят, посредством горелки 18, предназначенной для оболочки, для самого внешнего слоя, при этом затравочный стержень 21, внешний диаметр которого равен 28 мм, перемещали вниз со скоростью перемещения, равной 65 миллиметров в минуту (мм/мин). Матовый участок 14 был сформирован на длине 200 мм со стороны верхнего края от границы между областью 25, в которой производят формирование, и областью 26, в которой формирование не производят. Когда матовый участок 14 был сформирован, то расход (280 литров в минуту) подачи газообразного водорода, подаваемого в горелку 18, предназначенную для оболочки, был установлен, приблизительно, в 4,7 раз большим, чем расход (60 литров в минуту) подачи газообразного кислорода. Операция увеличения прозрачности была выполнена в состоянии, в котором другие условия установлены такими же самыми, как и условия для образца №1, приведенного для справки.

Несмотря на то, что весь участок 23 осаждения, включая верхний конец, был основательно подвергнут операции увеличения прозрачности, в затравочном стержне 21 не наблюдалась какая-либо деформация, например удлинение.

Когда был подготовлен такой же самый образец стеклянного стержня, как и вышеупомянутый затравочный стержень 21, и при тех же самых условиях был сформирован матовый участок 14, то был измерен коэффициент оптического пропускания матового участка 14 в видимой области спектра согласно стандарту ISO 9050 Международной организации по стандартизации. В результате коэффициент оптического пропускания в видимой области спектра составлял 5%.

(Рабочий образец №3)

Как показано на Фиг.3, для приваривания стеклянного поддерживающего стержня, имеющего внешний диаметр 30 мм, к обоим концам элемента, представляющего собой стеклянную сердцевину (тела стержня), с внешним диаметром 30 мм, при помощи горелки 31, предназначенной для обработки, был использован станок 40 для обработки стекла, посредством этого был получен стеклянный стержень 1, длина полезного участка которого составляла 1500 мм.

Затем, в части области 16, в которой формирование не производят, стеклянного стержня 1 был сформирован матовый участок 14 посредством водородно-кислородного пламени 12 с использованием горелки 31, предназначенной для обработки. Матовый участок 14 был сформирован путем подачи газообразного водорода (с расходом 300 литров в минуту на стороне подачи) и газообразного кислорода (с расходом 60 литров в минуту на стороне подачи) в горелку 31, предназначенную для обработки, при этом горелку 31, предназначенную для обработки, перемещали со скоростью перемещения, равной 65 миллиметров в минуту (мм/мин). В том участке, где формирование матового участка является ненужным, выполнялось устранение матовости при помощи горелки 31, предназначенной для обработки, для устранения матовости.

Как показано на Фиг.1, стеклянный стержень 1 был установлен в устройство 10 внешнего осаждения из газовой фазы (OVD), и в области 15, в которой производят формирование, был сформирован участок 3 осаждения таким образом, чтобы оставался матовый участок 14, посредством чего был получен участок 4 с осажденными мелкими частицами стекла, внешний диаметр которого составлял 300 мм.

Затем участок 4 с осажденными мелкими частицами стекла был подвергнут нагреву при температуре 1500°С с использованием нагревательной печи 80 (томильной печи), показанной на Фиг.8, посредством чего была увеличена прозрачность участка 3 осаждения. На этом этапе участок 4 с осажденными мелкими частицами стекла был расположен таким образом, чтобы верхний конец участка 3 осаждения находился почти на одном уровне с местоположением верхнего края нагревательного источника 83.

Несмотря на то, что весь участок 3 осаждения, включая верхний конец, был основательно подвергнут операции увеличения прозрачности, в стеклянном стержне 1 не наблюдалась какая-либо деформация, например удлинение.

(Образец №2, приведенный для сравнения)

Участок с осажденными мелкими частицами стекла был изготовлен таким же самым образом, как и рабочий образец №3, за исключением того, что матовый участок вообще не был сформирован, и был подвернут нагреву при тех же самых условиях, что и рабочий образец №3, посредством чего была увеличена прозрачность участка осаждения.

В результате было подтверждено, что при нагревании произошло удлинение участка стеклянного стержня 1, и что нижний конец участка с осажденными мелкими частицами стекла, в котором участок осаждения подвергают операции увеличения прозрачности, достиг дна нагревательной печи.

В образцах, приведенных для сравнения, причиной того, почему произошло удлинение затравочного стержня (стеклянного стержня), является повышение температуры стержня и размягчение стержня. Источником этого повышения температуры является, главным образом, созданное инфракрасное излучение от нагревательного источника нагревательной печи. Поскольку инфракрасное излучение проходит через прозрачное стекло, то в прозрачном затравочном стержне (в стеклянном стержне) инфракрасное излучение достигало даже глубоких его участков, происходило повышение температуры и уменьшение вязкости, вследствие чего происходило размягчение стержня.

В отличие от этого в рабочих вариантах осуществления изобретения матовый участок 14 сформирован на поверхности затравочного стержня 21 (или стеклянного стержня 1). Следовательно, инфракрасное излучение отражается и рассеивается в матовом участке. Следовательно, может быть уменьшено количество инфракрасного излучения, достигающего глубоких участков, и может быть ослаблено повышение температуры затравочного стержня. Поэтому деформация не происходила.

Соответственно было подтверждено, что даже в случае изготовления крупногабаритной заготовки оптического волокна весь участок осаждения может быть подвергнут операции увеличения прозрачности.

Проблема деформации стеклянного стержня может возникать даже тогда, когда используют наклонную печь для спекания, или даже тогда, когда используют томильную печь. Однако согласно настоящему изобретению эта проблема может быть решена путем формирования матового участка на стеклянном стержне.

Несмотря на то, что выше были описаны и проиллюстрированы предпочтительные варианты осуществления настоящего изобретения, следует понимать, что они приведены в качестве примеров настоящего изобретения, и что их не следует истолковывать как ограничивающие признаки. Могут быть произведены добавления, пропуски, замены признаков и другие видоизменения, не выходя за пределы сущности или объема настоящего изобретения. Соответственно настоящее изобретение не следует рассматривать как ограниченное приведенным выше описанием, и оно ограничено только лишь объемом прилагаемой формулы изобретения.

Реферат

Изобретение относится к способу изготовления заготовки оптического волокна. Способ изготовления заготовки оптического волокна включает операции формирования на стеклянном стержне участка осаждения, состоящего из мелких частиц стекла, подвешивания участка с осажденными мелкими частицами стекла вертикально внутри нагревательной печи для нагрева участка с осажденными мелкими частицами стекла для увеличения прозрачности участка осаждения. Способ включает также операцию формирования матового участка, при которой вызывают возгонку участка поверхности стеклянного стержня и его прилипание, по меньшей мере, к участку области, расположенной ближе к одному концу стеклянного стержня, чем та область стеклянного стержня, где сформирован участок осаждения, перед упомянутым нагревом, операцию формирования участка осаждения путем осаждения мелких частиц стекла на стеклянном стержне. Операцию увеличения прозрачности участка осаждения осуществляют путем нагрева участка с осажденными мелкими частицами стекла в состоянии, в котором удерживают ближайший конец стеклянного стержня, где сформирован матовый участок, а участок с осажденными мелкими частицами стекла подвешен вертикально внутри нагревательной печи. Технический результат изобретения - увеличение прозрачности участка осаждения до его верхнего конца и предотвращение деформации стеклянного стержня при изготовлении заготовок увеличенного размера. 6 з.п. ф-лы, 12 ил.

Формула

формируют матовый участок посредством того, что вызывают возгонку участка поверхности стеклянного стержня и его прилипание, по меньшей мере, к участку области, расположенной ближе к одному концу стеклянного стержня, чем та область стеклянного стержня, где сформирован участок осаждения, перед упомянутым нагревом;

формируют участок осаждения путем осаждения мелких частиц стекла на стеклянном стержне и

осуществляют увеличение прозрачности участка осаждения путем нагрева участка с осажденными мелкими частицами стекла в состоянии, в котором удерживают ближайший конец стеклянного стержня, где сформирован матовый участок, а участок с осажденными мелкими частицами стекла подвешен вертикально внутри нагревательной печи.

Документы, цитированные в отчёте о поиске

Способ изготовления заготовки оптического волокна и устройство горелки для осуществления этого способа

Комментарии