Применение пористых нетканых холстов в звукопоглощающих панелях - RU2560735C2

Код документа: RU2560735C2

Чертежи

Описание

[0001] Настоящая заявка испрашивает приоритет предварительной заявки США №61/289140, поданной 22 декабря 2009.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящее изобретение относится к звукопоглощающим панелям, которые применяются в строительной промышленности.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0003] Звукопоглощающие панели, плитка или стены относятся к категории строительных материалов, которые придают интерьеру строения архитектурную ценность, звукопоглощающие и звукогасящие свойства, и/или утилитарные функции. Как правило, звукопоглощающие панели применяются в общественных местах, где необходима борьба с шумом, например в офисных зданиях, универмагах, больницах, гостиницах, аудиториях, аэропортах, ресторанах, библиотеках, аудиториях в учебных заведениях, театрах, кинотеатрах и некоторых жилых зданиях.

[0004] Для того чтобы эффективно бороться с шумом в зданиях, звукопоглощающие панели должны обладать определенным уровнем звукопоглощения. Звукопоглощение обычно измеряют на основании коэффициента шумоподавления (NRC). Подробный способ измерения NRC описан в стандарте ASTM C423. NRC выражен числом от 0 до 1.00, которое обозначает процент поглощаемого звука. Например, звукопоглощающая панель, обладающая NRC, равным 0,60, будет поглощать 60% и отражать 40% звука. Другим способом для проверки звукопоглощающих свойств является расчетный NRC (eNRC), который измеряют с использованием меньшего объема выборки с помощью трубы для измерения акустического сопротивления, как подробно описано в стандарте ASTM С 384. Расчетный NRC вычисляют путем получения среднего коэффициента поглощения звука с нормальным падением, полученного на частотах 250, 500, 1000 и 1600 Гц, и умножения его на 1,6.

[0005] В строительной промышленности, панельные изделия, которые очень эффективны при борьбе с шумом, обладают высоким NRC. Панели с высоким NRC успешно сокращают значительное количество реверберации на открытых пространствах. Таким образом, желательно применять панели с высоким NRC в строениях, конструкция которых предполагает наличие больших комнат или других открытых пространств.

[0006] Некоторые характеристики звукопоглощающих панелей и соответствующие способы испытаний управляются промышленными стандартами и строительными нормами и правилами. Одним критичным требованием для звукопоглощающих панелей является способность сохранять по существу жесткость или не провисать под воздействием влаги. Стандартное испытание для определения провисания панельного изделия при различных условиях воздействия влаги описано в стандарте ASTM C367. Вкратце, потолочные панели размером 2 фута на 4 фута укладывают в раму для испытаний, известную в данной области техники. Затем данные панели в течение 12 часов подвергают климатическому воздействию среды с температурой 104°F и относительной влажностью 95%, после чего в течение следующих 12 часов подвергают климатическому воздействию среды с температурой 70°F и относительной влажностью 50%. Данный цикл повторяют три раза. После завершения трех циклов измеряют общее провисание, вызванное влагой, которое выражено расстоянием в дюймах, на которое прогибается центр панели по сравнению с краями, которые удержаны в неподвижном положении рамой для испытаний. Измеренное расстояние обозначает провисание звукопоглощающей панели.

[0007] В настоящее время большинство звукопоглощающих панелей или плиток изготавливают из водной суспензии, которая содержит волокна, наполнители и связующие вещества. Изготовление этих панелей основано в первую очередь на процессе мокрого валяния. В процессе мокрого валяния изготовление основного мата подобно изготовлению бумаги. Данный процесс описан, например, в патенте США №5911818. Вкратце, суспензию, содержащую растворенные водные дисперсии минеральной ваты и легковесный скелетный материал, подают на подвижную перфорированную проволочную сетку устройства для изготовления основного мата, которое работает по типу машины Фурдринье. Воду удаляют из суспензии под действием силы тяжести, и затем суспензию по выбору высушивают с помощью вакуумного всасывания и прессования. Данные обезвоженные влажные основные маты высушивают в нагретой конвекционной печи или сушильной печи для удаления остаточной влаги. Далее высушенные основные маты подвергают окончательной обработке для создания панелей с размером, внешним видом и акустическими свойствами, которые удовлетворяют конечных пользователей. Данная окончательная обработка обычно включает плоское шлифование, распил, выполнение отверстий/нанесение трещин, нанесение покрытия с помощью валиков/напыления и снятие заусенцев. Благодаря своей скорости и эффективности, способ мокрого валяния в настоящее время является предпочтительным производственным процессом.

[0008] Обычный основной мат звукопоглощающей панели содержит неорганические волокна, целлюлозные волокна, наполнители и связующие вещества. Как хорошо известно в данной отрасли, неорганические волокна представляют собой либо минеральную вату (может заменяться шлаковатой, каменной ватой, базальтовой ватой) или стекловолокно. Эти неорганические волокна являются жесткими и применяются для придания основному мату объема и пористости. С другой стороны, целлюлозные волокна, такие как бумажные волокна, используют в качестве структурных элементов и помогают обеспечить прочность основным матам в сухом и влажном состоянии. Предполагается, что прочность обеспечивается благодаря образованию множества водородных связей между гидрофильными целлюлозными волокнами и различными компонентами в основном мате.

[0009] В качестве связующего вещества для основных матов обычно используют крахмал. Как правило, крахмал, применяемый в основных матах, представляет собой гранулы немодифицированного сырого крахмала, равномерно рассеянные в воде и образующие суспензию. После нагревания гранулы крахмала становятся "готовыми" и связывают другие компоненты основного мата. Крахмал, обычно, необходим для придания прочности при изгибе, которую измеряют как модуль разрыва (MOR). Как правило, крахмал также необходим для придания панели твердости и жесткости.

[0010] В определенных составах для изготовления панелей желательна высокая концентрация неорганических волокон. В таких составах в качестве основного связующего вещества применяется латексное связующее. Неорганические наполнители основного мата могут содержать как легковесные, так и тяжеловесные неорганические материалы. Примерами тяжеловесных наполнителей являются карбонат кальция, глина и гипс. Примером легковесного наполнителя является вспученный перлит. Основной функцией наполнителей является предоставление прочности при изгибе и твердости, но в зависимости от выбранного материала наполнителя возможно предоставление иных функций. В данном описании подразумевается, что наполнители действительно предоставляют больше свойств, помимо обычного предоставления изделию массы, прочности, твердости или объема.

[0011] Из-за количества гидрофильных материалов (например, таких как целлюлозные волокна или крахмал), применяемых в обычных основных матах звукопоглощающих панелей, готовые панели подвержены воздействию перемены влажности в окружающей среде. При повышении уровня влажности в окружающей среде, гидрофильные компоненты в панели поглощают влагу из окружающего воздуха. Поглощенные молекулы воды ослабляют и разрушают водородные связи, которые существуют между целлюлозными волокнами, крахмалом, минеральной ватой, наполнителями и другими материалами в основном мате. Как результат, сокращенное количество водородных связей приводит к снижению внутренней прочности. Следовательно, панель начинает провисать под собственным весом. В течение срока эксплуатации панель может быть подвержена большому количеству циклов высокой и низкой влажности, и каждый цикл будет усиливать провисание панели. Повышенные температуры ускоряют процесс провисания.

[0012] Увеличение провисания со временем приводит к неприемлемому внешнему виду, который ухудшает эстетическую привлекательность комнаты. В результате потребителям приходится регулярно заменять провисшие панели. Таким образом, существует потребность в звукопоглощающей панели, устойчивой к изменениям влажности в окружающей среде и не обнаруживающей видимого провисания даже в среде с высокой влажностью.

[0013] В настоящее время на рынке стройматериалов доступны звукопоглощающие панели, содержащие ламинированные нетканые холсты (также известные в данной области как наружные отделочные материалы, облицовки, покрытия и ткани и т.д.), как правило, содержат основные маты, изготовленные из стекловолоконной или минеральной ваты. Одним примером ламинированных стекловолоконных панелей являются панели марки Halcyon™, изготовленные компанией USG Interiors, Inc., расположенной в г.Чикаго, штате Иллинойс, США (USG). Примером ламинированных панелей из минеральной ваты являются панели марки Mars™, которые также изготавливаются компанией USG. Основные маты этих двух типов звукопоглощающих панелей изготовлены путем соединения стекловолоконной или минеральной ваты, как в данном случае, с термореактивным связующим веществом или латексом.

[0014] Более 80% веса данных основных матов составляет либо стекловолокно, либо минеральная вата, и данные неорганические волокна относительно нечувствительны к влажности. То есть подобные волокна не являются гидрофильными, поэтому они не поглощают существенное количество воды или влаги из воздуха. Кроме этого термореактивные связующие вещества, такие как мочевиноформальдегиды или фенолформальдегиды, и латексные связующие вещества, такие как стиролакриловые связующие, обычно использованы в данных основных матах в качестве компонентов, и такие компоненты являются влагоустойчивыми. Вышеупомянутые волокна и связующие вещества при совместном использовании в основных матах придают превосходные эксплуатационные характеристики, связанные с устойчивостью к провисанию.

[0015] В ходе производства панелей из стекловолоконной или минеральной ваты, холст обычно присоединен к панели для повышения ее эстетической привлекательности для покупателей. Много востребованных звукопоглощающих панелей обладают гладкой поверхностью с высоким коэффициентом отражения света (LRV). Как известно в данной области техники, коэффициент отражения света является всего лишь процентной частью света, отраженного испытываемой поверхностью. Например, звукопоглощающая панель, которая отражает 85% направленного на нее света, обладает LRV, равным 85. Как правило, желаемая звукопоглощающая панель обладает LRV, равным приблизительно 85 или выше.

[0016] После того, как холсты ламинированы на панель, обычно на холсты наносят методом распыления декоративное покрытие для повышения яркости или общей светоотражающей способности. Покрытие может быть водным или безводным. Для уменьшения количества покрытия, необходимого для получения определенного LRV, холсты, применяемые в изготовлении звукопоглощающих панелей, обладают относительно высоким удельным сопротивлением воздушному потоку и содержат значительное количество пигментов. Использование покрытий увеличивает светоотражающую способность и эстетическую привлекательность, но иногда может привести к значительному ухудшению звукопоглощающей способности ламинированных панелей. Это вызвано, помимо прочего, тем, что покрытия могут блокировать поры панели или оказывать другое воздействие, в результате которого звук отражается, а не проходит внутрь панели, где он может рассеиваться. Существует потребность в снижении ухудшения звукопоглощающей способности.

[0017] Другой желаемой характеристикой звукопоглощающих панелей с холстами является то, что холст не должен отслаиваться или другим образом отсоединяться от основного мата панели. Для измерения надежности соединения холста с подложкой определяется сопротивление отслаиванию согласно стандарту ASTM D 903. В данном описании испытание на сопротивление отслаиванию проводят в ходе измененной методики проведения испытания согласно стандарту ASTM D 903. Основные изменения заключаются в том, что холст отделяется от подложки под углом 45°, а не под углом 180°, и размер образца составляет 4 дюйма на 6 дюймов вместо 1 дюйма на 12 дюймов. В измененном варианте испытания образец отслаивается в направлении длинной 6 дюймов.

[0018] Еще одним важным свойством является то, что желаемый холст должен обладать достаточной прочностью на разрыв. Прочность на разрыв нетканых холстов измеряют согласно стандарту ASTM D 828 на образцах, состоящих из полос испытываемого холста длиной 2 дюйма. Однако наиболее важной характеристикой холста является его сопротивление воздушному потоку. Сопротивление воздушному потоку является мерой пористости. Пористость холста крайне важна для обеспечения звукопоглощающей способности основного мата. Причина заключается в том, что пористый холст позволяет звуку проходить сквозь него, вместо того, чтобы отражать звук обратно в помещение, где установлена потолочная панель с холстом.

[0019] В данном описании удельное сопротивление различных холстов воздушному потоку измерялось с использованием варианта стандарта ASTM С 522, "Стандартный метод испытаний для измерения сопротивления звукопоглощающих материалов воздушному потоку". Испытательный стенд был слегка изменен для того, чтобы удерживать холст, как изображено на фиг.1.

[0020] Как изображено на фиг.1, испытываемый холст зажат в испытательном стенде между двух уплотнительных прокладок из пенопласта с закрытыми порами или твердого каучука. Уплотнительные прокладки предоставляют механизм для захвата и удержания холста, а также для предотвращения утечки воздуха вокруг холста и внутри испытательного стенда. Когда холст зажат между уплотнительными прокладками, воздух проходит через холст с известной скоростью потока, которая определяется с помощью стандартного анемометра. Используется поток воздуха со скоростью менее 50 мм/с во избежание образования турбулентного воздушного потока, как указано в стандарте ASTM С 522. Затем при данной скорости потока записывается перепад давления воздуха за холстом (т.е. обратного давления) и атмосферного давления. Перепад давления (Р), скорость воздушного потока (U) и площадь поперечного сечения холста, через которое проходит воздушный поток (S), используются для вычисления удельного сопротивления воздушному потоку (r) холста с помощью уравнения, указанного в стандарте ASTM С 522, а именно: r=SP / U.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0021] Благодаря наличию гидрофильных компонентов, таких как целлюлозные волокна и крахмал, многие звукопоглощающие панели обладают слабой устойчивостью к провисанию в условиях влажной среды. В вариантах осуществления настоящего изобретения, для изготовления ламинированных звукопоглощающих панелей используют холсты с низким сопротивлением воздушному потоку и высокой пористостью для улучшения устойчивости панели к провисанию, вызванному влажностью, и для снижения ухудшения звукопоглощающей способности, вызванного клеящими веществами и покрытием холста.

[0022] Основной замысел вариантов осуществления настоящего изобретения заключается в том, что нижняя поверхность панели находится под напряжением, когда панель висит на сетке, опираясь на края. Благодаря присоединению жесткого холста или покрытия или наружного отделочного материала к нижней поверхности, панель сможет выдерживать это напряжение и сопротивляться провисанию, направленному вниз. Однако фактором, определяющим влияние холста на улучшение сопротивляемости провисанию, является соединение холста с основным матом. Плохо присоединенный холст не может ограничивать взаимное перемещение холста и основного мата, к которому присоединен холст. Даже небольшое взаимное перемещение в горизонтальном направлении может позволить панели перемещаться на значительное расстояние в вертикальном положении, то есть провисать. Следовательно, ключевым фактором является надежное присоединение холста к основному мату и ограничение взаимного перемещения холста и основного мата, благодаря чему холст образует одно целое с ламинированной панелью.

[0023] Согласно вариантам осуществления настоящего изобретения, холст вначале присоединяют к основному мату посредством прерывистого слоя клеящих веществ. Клеящие вещества должны иметь форму прерывистого слоя, так как непрерывная пленка закупорит отверстия в основных матах и закупорит канал для воздуха, обеспечивающий звукопоглощающую способность. Однако прерывистый слой клеящих веществ является недостаточным для полного ограничения взаимного перемещения холста и основным матом в горизонтальном направлении. Кроме этого многие клеи и клеящие вещества являются вязкоупругими, благодаря чему соединение получает способность растягиваться. По этим причинам, выбор клея и клеящих веществ является важным фактором. После присоединения холста панель проходит окончательную обработку, при которой покрытие или краску наносят на ее поверхность методом распыления.

[0024] Пористость холста играет решающую роль в присоединении холста к основному мату. Пористый холст обладает низким удельным сопротивлением воздушному потоку, что позволяет покрытиям проникать или впитываться через холст в основные маты. После высушивания указанные покрытия обеспечивают дополнительное соединение между основным матом и холстом. Так как покрытия содержат большое количество неорганических пигментов, соединение, образованное покрытиями, является относительно жестким. Таким образом, соединение может ограничивать относительное перемещение холста и основного мата, благодаря чему холст образует одно целое с ламинированной потолочной панелью. С другой стороны, плотный холст удерживает большую часть покрытий или краски на своей поверхности. Покрытия, расположенные на поверхности, не могут усиливать соединение между основным матом и холстом. Соединение ламинированной панели с плотным холстом обеспечивается исключительно клеящими веществами. Сопротивление провисанию подобной панели будет подобно аналогичному сопротивлению провисанию основных матов без холстов.

[0025] Согласно вариантам осуществления настоящего изобретения, пористый стекловолоконный холст на 40-400% увеличивает сопротивление отслаиванию холста после ламинирования и покрытия. Полученная в результате ламинированная звукопоглощающая панель будет обладать общей величиной провисания, вызванного влажностью, менее 0,3 дюйма (для панелей с шириной 2 фута и длиной 4 фута) в камере влажности после трех циклов, характеризующихся значениями от 75°F/50% относительной влажности (RH) до 104°F/95% RH.

[0026] Согласно вариантам осуществления настоящего изобретения, использование холстов с низким удельным сопротивлением воздушному потоку и высокой пористостью сокращает ухудшение звукопоглощающей способности, вызванное клеем/клеящими веществами и покрытием/краской. Ламинированные звукопоглощающие панели обладают eNRC по меньшей мере 0,45 и NRC по меньшей мере 0,5.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0027] Признаки и преимущества вариантов осуществления настоящего изобретения станут очевидны благодаря ссылкам на сопроводительные графические материалы в сочетании с подробным описанием изобретения. Размеры, указанные на графических материалах, приведены в качестве примеров и не должны расцениваться как ограничения физических размеров варианта осуществления.

[0028] На фиг.1 представлено схематическое изображение испытательного стенда для измерения удельного сопротивления холста воздушному потоку, описанного в настоящем документе.

[0029] На фиг.2 представлена ламинированная звукопоглощающая панель в сборе, которая содержит основной мат или подложку 100, прерывистый слой клеящих веществ 110, пористый холст или покрытие или наружный отделочный материал или облицовку 120, и поверхностное покрытие или краску 130.

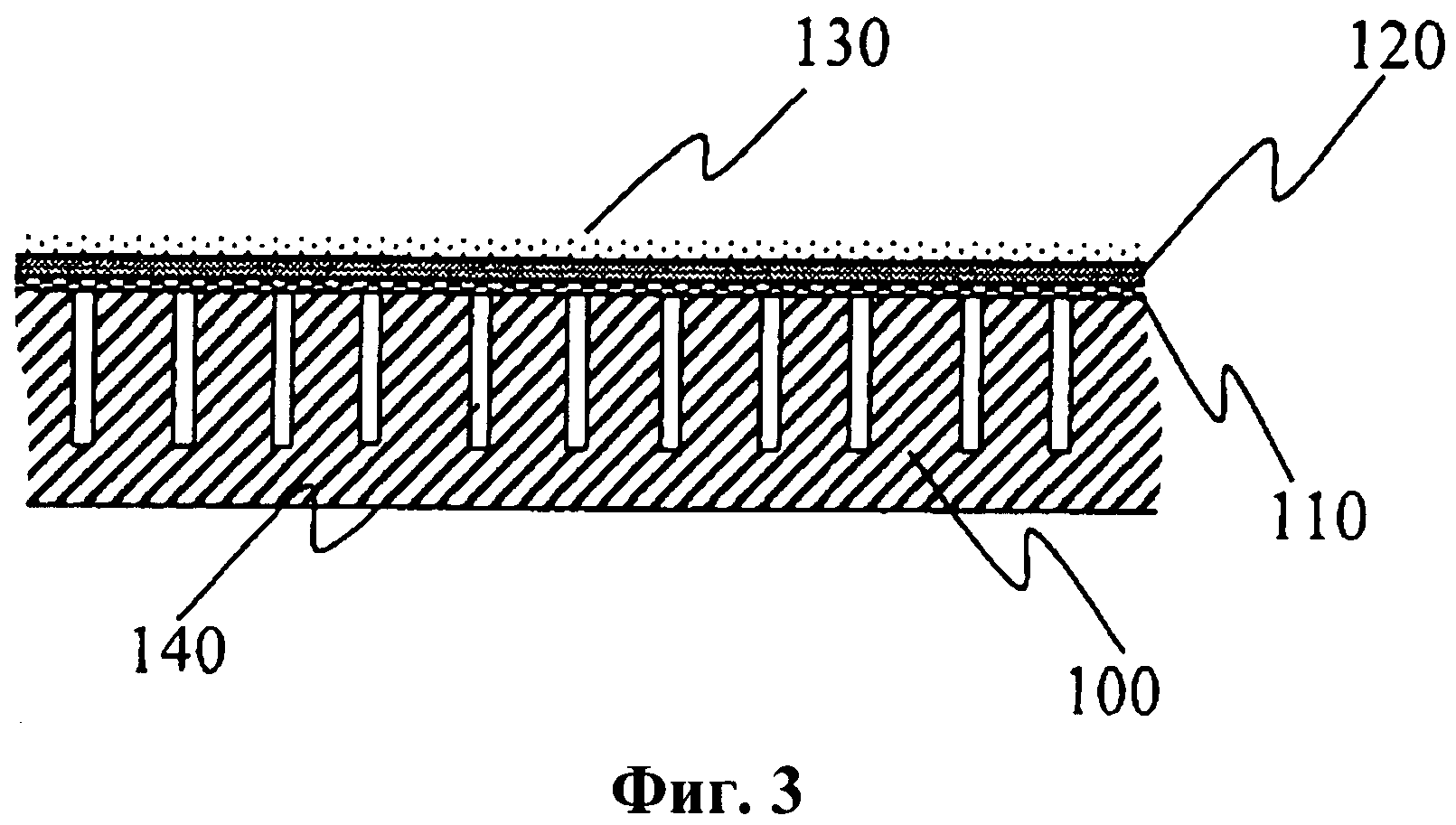

[0030] На фиг.3 представлено поперечное сечение участка готовой звукопоглощающей потолочной плитки, на котором изображены отверстия 140 в основном мате.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

[0031] Предполагается, что способ и продукт, описанные в настоящем документе, применяют в звукопоглощающих панелях, используемых в качестве строительных материалов. Более конкретно, панели могут быть использованы в качестве звукопоглощающего потолка или стеновых панелей или плиток. Подробное описание изобретения представляет собой один вариант осуществления изобретения и не может использоваться для какого-либо ограничения объема изобретения.

[0032] Согласно вариантам осуществления настоящего изобретения, основные маты или подложки изготовлены из жидкой суспензии, содержащей смесь волокон, наполнителей и связующих веществ, с применением способов, известных в данной области техники. Волокна содержат минеральную вату и целлюлозные волокна; наполнители содержат вспученный перлит, карбонат кальция или глину; связующие вещества содержат гранулы крахмала.

[0033] Как известно в данной области техники, однородную суспензию, содержащую вышеупомянутые компоненты, перемещают с помощью гидравлического насоса из чана в напорный бак, который находится в приподнятом положении для обеспечения подачи непрерывного и постоянного потока суспензии в устройство для изготовления основного мата. Затем суспензию помещают в подвижную перфорированную проволочную сетку для создания влажного основного мата. Воду удаляют из сетки под действием силы тяжести. Затем выполняют дополнительное удаление воды путем создания неглубокого вакуума (интенсивность вакуумирования составляет приблизительно от 1 до 5 дюймов ртутного столба) под проволочной сеткой, на которую опирается влажный основной мат. Основной мат может быть подвержен дальнейшему удалению воды путем сжатия мата между двумя вальцами. Необязательно, еще больше воды может быть удалено путем создания сравнительно глубокого вакуума (интенсивность вакуумирования составляет приблизительно от 8 до 20 дюймов ртутного столба) под проволочной сеткой, на которую опирается основной мат. Остальная вода во влажном основном мате испаряется в конвекционной печи или сушильной печи.

[0034] Затем изготовленные основные маты разрезают на различные размеры. Поверхности основных матов шлифуют до относительно гладкого состояния перед необязательным нанесением на поверхность грунтового покрытия. Грунтовое покрытие предназначено для создания хорошей основы для более легкого приставания клея и для повышения светоотражающей способности матов.

[0035] Далее, в основных матах пробиваются отверстия и наносятся трещины для достижения желаемой звукопоглощающей способности. Пробивание отверстий создает на поверхности мата множество отверстий, характеризующихся регулируемой глубиной, размером и плотностью (количество отверстий на единицу площади). Как известно в данной области техники, пробивание отверстий выполняют посредством прижатия пластины, оснащенной заданным количеством иголок, к основному мату. Нанесение трещин создает на поверхностях основных матов углубления с уникальными формами. Нанесение трещин выполняют валковым устройством, которое содержит окружность, на которой размещены дополняющие элементы или узоры. Операции по пробиванию отверстий и нанесению трещин вскрывают плоскую поверхность и открывают доступ к внутренней структуре основных матов, что позволяет воздуху и звуковым волнам проходить в структуру основного мата и обратно.

[0036] Следующим этапом процесса является нанесение клеящих веществ на основные маты. Клеящее вещество может быть нанесено на основные маты распылением или гравюрным валиком. Клеящие вещества на основном мате должны иметь прерывистую форму или перфорированную форму, например форму капель, для того, чтобы на основном мате не было непрерывного сплошного слоя из пленки клеящего вещества. Непрерывная пленка клеящих веществ на основном мате является нежелательной, как упоминалось выше. Количество клеящих веществ должно быть оптимизировано для того, чтобы снизить их влияние на звукопоглощающую способность и одновременно обеспечить достаточное соединение с основными матами. Даже при нанесении оптимального количества клеящих веществ в прерывистой форме ожидается ухудшение eNRC или NRC в диапазоне от 0,02 до 0,07. Согласно вариантам осуществления настоящего изобретения, общее количество клеящих веществ (содержащих воду или растворитель), нанесенных на основной мат, составляет приблизительно от 0,5 до приблизительно 8 грамм/фут2, и предпочтительно составляет в диапазоне приблизительно от 1 до приблизительно 4 грамм/фут2.

[0037] В качестве альтернативы, клеящие вещества могут быть нанесены на нетканый холст, такой как стекловолоконный холст, вместо нанесения на основные маты перед ламинированием. Количество использованных клеящих веществ и способ их нанесения на холст подобны способам, описанным относительно основных матов. После нанесения клеящего вещества нетканый пористый стекловолоконный холст ламинируют на основной мат.

[0038] Ламинирование предназначено для улучшения устойчивости к провисанию во влажных условиях и для снижения ухудшения NRC и eNRC, вызванного плотными холстами. Как упоминалось ранее, удельное сопротивление воздушному потоку холста оказывает значительное влияние на свойства ламинированной звукопоглощающей панели. В целом, сопротивление воздушному потоку зависит от основной массы, толщины волокон и количества вяжущего и наполнителя, которое содержится в холсте. Холсты становятся плотными и обладают высоким удельным сопротивлением воздушному потоку, если холст состоит из тонких стекловолокон и содержит относительно большое количество связующего вещества; холсты становятся пористыми и обладают низким удельным сопротивлением воздушному потоку, если холст состоит из грубых стекловолокон и содержит относительно небольшое количество связующего вещества.

[0039] Согласно вариантам осуществления настоящего изобретения, холсты с высокой пористостью необходимы для обеспечения высокого сопротивления отслаиванию, высокой устойчивости к провисанию и низкого ухудшения звукопоглощающей способности ламинированной звукопоглощающей панели. Это может показаться неожиданным, но холст сам по себе не оказывает значительного влияния на звукопоглощающую способность. Фактически, присоединение любого обычного холста к основному мату должно слегка повысить eNRC. Однако, нанесение клея и покрытия должно значительно снизить звукопоглощающую способность, хотя для различных холстов степень ухудшения различается. Для относительно пористых холстов (удельное сопротивление воздушному потоку составляет приблизительно от 10 до приблизительно 25 рейлов [Па·с/м]), среднее ухудшение eNRC или NRC, вызванное клеем или покрытием, составляет от 0,03 до 0,06. С другой стороны, для относительно плотных холстов (удельное сопротивление воздушному потоку составляет приблизительно от 25 до приблизительно 100 рейлов), среднее ухудшение eNRC или NRC, вызванное клеем или покрытием, составляет от 0,05 до 0,10. Для минимизации ухудшения звукопоглощающей способности желательно использовать холст с удельным сопротивлением воздушному потоку, равным приблизительно 25 рейлов.

[0040] Нанесение покрытия или краски на пористый холст может значительно улучшить сопротивление отслаиванию холста. Повышение сопротивления отслаиванию варьируется от приблизительно 40 до 400%. Однако, это улучшение зависит от пористости холста. Сопротивление отслаиванию практически не улучшается, если удельное сопротивление воздушному потоку холстов превышает 35 рейлов. Благодаря изучению фотографий отслоенных холстов с помощью проходящего света, было обнаружено, что на поверхностях плотных холстов осталось большое количество покрытия. С другой стороны, на поверхностях пористых холстов, изготовленных из грубых волокон, оставалось намного меньше покрытия. Значительное количество покрытия наносится на основные маты или впитывается внутрь основных матов. Когда покрытие переместилось внутрь основного мата, покрытие выступает в качестве уплотнителя для присоединения холста к основным матам, улучшая сопротивление отслаиванию холста. В плотных холстах, изготовленных из тонких волокон, покрытия не могут проникнуть сквозь поверхность холста в количестве, достаточном для улучшения сопротивления отслаиванию. Согласно вариантам осуществления настоящего изобретения, холст с удельным сопротивлением воздушному потоку менее 30 рейлов ламинируют на основные маты для того, чтобы покрытия обеспечили значительное улучшение сопротивления отслаиванию.

[0041] Основной принцип улучшения сопротивления провисанию путем ламинирования жесткого холста, изготовленного из такого материала, как стекловолокно, на основной мат заключается в том, что лицевая сторона панели при провисании подвергается напряжению, и жесткий холст сможет выдерживать напряжение и ограничивать провисание. Однако эксперименты с определенными вариантами осуществления изобретения неожиданно показали, что фактическое качество соединения холста с основным матом непосредственно влияет на устойчивость ламинированной звукопоглощающей панели к провисанию, вызванному влажностью. К удивлению, фактически существует обратная линейная зависимость между сопротивлением отслаиванию и провисанию ламинированной панели, вызванному влажностью, до тех пор, пока покрытие не перестает улучшать сопротивление отслаиванию вследствие непроницаемости холста.

[0042] При отсутствии покрытия или при расположении основной части покрытия на поверхности холста из-за низкой пористости, связь между холстом и основным матом зависит исключительно от клеящих веществ. Однако количество клеящих веществ, которое может быть нанесено, является ограниченным для того, чтобы предотвратить закупорку отверстий в основных матах. Кроме этого большинство клеящих веществ являются вязкоупругими, благодаря чему соединение получает способность растягиваться. Следовательно, использование одного лишь клея не может ограничить относительное перемещение холста и основного мата при провисании. Даже небольшое относительное перемещение холста и основного мата приведет к значительному вертикальному перемещению относительно плоскости панели, то есть, к провисанию.

[0043] При прохождении покрытий сквозь пористый холст образуется дополнительная связь между холстом и основным матом. По сравнению с клеем, покрытия или краска содержат большое количество пигмента. Соединение, образованное покрытием/краской, является жестким. Таким образом, соединение может ограничивать относительное перемещение холста и основного мата, благодаря чему холст образует одно целое с ламинированной потолочной панелью. Холст с надежным соединением может улучшить устойчивость ламинированных панелей к провисанию, вызванному влажностью. Поскольку небольшое провисание, вызванное влажностью, является крайне желательным, использование пористого холста значительно улучшит ламинированные звукопоглощающие панели.

[0044] Для обеспечения величины провисания, не превышающей 0,3 дюйма (для панелей с шириной 2 фута и длиной 4 фута) после трех циклов в камере влажности, характеризующимися значениями от 75°F/50% относительной влажности (RH) до 104°F/95% RH, холст должен обладать удельным сопротивлением воздушному потоку, не превышающим 30 рейлов, и прочностью на разрыв по меньшей мере 10 фунтов-сил на каждые два дюйма ширины, в любом направлении.

[0045] Новаторское применение холстов с низким удельным сопротивлением воздушному потоку и высокой пористостью, описанное в настоящем документе, сократит ухудшение звукопоглощающей способности, вызванное клеящими веществами и покрытиями. Ламинированная звукопоглощающая панель будет обладать eNRC, равным по меньшей мере приблизительно 0,45 и NRC, равным по меньшей мере приблизительно 0,5.

Примеры

Пример 1

[0046] Основной мат, содержащий минеральную вату, волокна газетной бумаги, вспученный перлит, крахмал и глину, был отшлифован для получения относительно гладкой поверхности и покрыт грунтовкой. Затем в основном мате были выполнены отверстия, как описано выше, при этом глубина данных отверстий составляет приблизительно 0,4 дюйма. Перфорированный основной мат обладает eNRC, равным 0,58. Доступный на рынке клей XR-3025, который производится компанией НВ Fuller, расположенной в г. Сент-Пол, штат Миннесота, был распылен на указанные основные маты в количестве 4,5 грамм/фут2.

[0047] Затем стекловолоконный холст был ламинирован на основные маты. Холст был приобретен у компании Owens Corning, г.Толедо, штат Огайо. Холст обладал удельным сопротивлением воздушному потоку, равным 41,4 рейлов, основной массой 127,7 г/м2, толщиной 0,020 дюйма (0,5 мм), прочностью на разрыв 45,7 фунтов-сил/2-дюйма (200Н/50-мм) в продольном направлении и прочностью на разрыв 42,1 фунтов-сил/2-дюйма (184Н/50-мм) в поперечном направлении.

[0048] После ламинирования на поверхность было нанесено покрытие методом распыления. Покрытие содержало приблизительно 80% пигментов и 20% латекса, исходя из общего содержания сухих веществ. Содержание сухих веществ составляло приблизительно 50%. Покрытие наносилось в количестве приблизительно 24 грамм/фут2. После нанесения покрытия измеренное сопротивление отслаиванию составляло 325 грамм на ширину, равную 4 дюймам. Полученная в результате ламинированная панель обладала eNRC, равным 0,49, и величиной провисания, вызванного влажностью, равной 0,729 дюйма. Панель без холста обладала величиной провисания, вызванного влажностью, равной 0,719 дюйма. Ухудшение eNRC составило приблизительно 0,09.

[0049] Данный пример показывает, что при использовании относительно плотного холста не происходит улучшения величины провисания, вызванного влажностью, и сопротивление холста отслаиванию является низким. eNRC значительно снизился.

Пример 2

[0050] Основной мат, содержащий минеральную вату, волокна газетной бумаги, вспученный перлит, крахмал и глину, был отшлифован для получения относительно гладкой поверхности и покрыт грунтовкой. Затем в основном мате были выполнены отверстия, как описано выше, при этом глубина данных отверстий составляет приблизительно 0,4 дюйма. Перфорированный основной мат обладает eNRC, равным 0,46. Вышеупомянутый доступный на рынке клей XR-3025 был распылен на указанные основные маты в количестве 4,8 грамм/фут2.

[0051] Затем стекловолоконный холст был ламинирован на основные маты. Холст (доступный на рынке под названием Ultra Mat®) был получен у компании GAF-Elk Corp., расположенной в г. Эннис, штат Техас. Холст обладал удельным сопротивлением воздушному потоку, равным 15,3 рейлов, основной массой 76,7 г/м2, толщиной 0,023 дюйма (0,58 мм), прочностью на разрыв 29,8 фунтов-сил/2-дюйма (130 Н/50-мм) в продольном направлении и прочностью на разрыв 26,7 фунтов-сил/2-дюйма (117Н/50-мм) в поперечном направлении.

[0052] После ламинирования на поверхность было нанесено покрытие методом распыления. Покрытие содержало приблизительно 80% пигментов и 20% латекса, исходя из общего содержания сухих веществ. Содержание сухих веществ составляло приблизительно 50%. Покрытие наносилось в количестве приблизительно 24 грамм/фут2. Перед покрытием измеренное сопротивление отслаиванию составляло 444 грамм на ширину, равную 4 дюймам. После покрытия сопротивление отслаиванию составляло 1598 грамм на ширину, равную 4 дюймам. Полученная в результате ламинированная панель обладала величиной провисания, вызванного влажностью, равной 0,076 дюйма, eNRC, равным 0,40, и NRC, равным 0,48. Панель без холста обладала величиной провисания, вызванного влажностью, равной 0,372 дюйма.

[0053] Данный пример показывает, что при использовании относительно пористого холста сопротивление отслаиванию увеличилось в 3,6 раза после нанесения покрытия, величина провисания, вызванного влажностью, значительно уменьшилась, и ухудшение eNRC сократилось до 0,06.

Пример 3

[0054] Основной мат, содержащий минеральную вату, волокна газетной бумаги, вспученный перлит, крахмал и глину, был отшлифован для получения относительно гладкой поверхности и покрыт грунтовкой. Затем в основном мате были выполнены отверстия, как описано выше, при этом глубина данных отверстий составляет приблизительно 0,4 дюйма. Перфорированный основной мат обладает eNRC, равным 0,46.

[0055] Клей XR-3025 был распылен на указанные основные маты в количестве 4,8 грамм/фут2. Затем стекловолоконный холст был ламинирован на основные маты. Холст (доступный на рынке под названием Dura-Glass® 7615) был получен у компании Johns Manville Corp., г. Денвер, штат Колорадо. Данный холст обладал удельным сопротивлением воздушному потоку, равным 12,2 рейлов, основной массой 60,9 г/м, толщиной 0,018 дюймов (0,46 мм), прочностью на разрыв 41,4 фунтов-сил/2-дюйма (181Н/50-мм) в продольном направлении и прочностью на разрыв 35,2 фунтов-сил/2-дюйма (154 Н/50-мм) в поперечном направлении.

[0056] После ламинирования на поверхность было нанесено покрытие методом распыления, при этом данное покрытие содержало приблизительно 80% пигментов и 20% латекса, исходя из общего содержания сухих веществ.

Содержание сухих веществ составляло приблизительно 50%. Покрытие наносилось в количестве приблизительно 24 грамм/фут2.

[0057] Перед покрытием сопротивление отслаиванию составляло 412 грамм на ширину, равную 4 дюймам. После покрытия сопротивление отслаиванию составляло 1597 грамм на ширину, равную 4 дюймам. Полученная в результате ламинированная панель обладала величиной провисания, вызванного влажностью, равной 0,053 дюйма, eNRC, равным 0,39 и NRC, равным 0,47. Панель без холста обладала величиной провисания, вызванного влажностью, равной 0,372 дюйма.

[0058] Данный пример показывает, что при использовании относительно пористого холста сопротивление отслаиванию увеличилось в 3,9 раза после нанесения покрытия, величина провисания, вызванного влажностью, значительно уменьшилась, и ухудшение eNRC сократилось до 0,07.

Пример 4

[0059] Основной мат, содержащий минеральную вату, волокна газетной бумаги, вспученный перлит, крахмал и глину, был отшлифован для получения относительно гладкой поверхности и покрыт грунтовкой. Затем в основном мате были выполнены отверстия, как описано выше, при этом глубина данных отверстий составляет приблизительно 0,4 дюйма. Перфорированный основной мат обладает eNRC, равным 0,46.

[0060] Доступный на рынке клей XR-3025 был распылен на указанные основные маты в количестве 4,8 грамм/фут2. Затем стекловолоконный холст был ламинирован на основные маты. Холст (доступный на рынке под названием GFT-25) был получен у компании Ahlstrom Corp., г. Котка, Финляндия. Холст обладал удельным сопротивлением воздушному потоку, равным 23,0 рейдов, основной массой 50,8 г/м2, толщиной 0,013 дюйма (0,33 мм), прочностью на разрыв 22,6 фунта-сил/2-дюйма (99 Н/50-мм) в продольном направлении и прочностью на разрыв 15,3 фунтов-сил/2-дюйма (67 Н/50-мм) в поперечном направлении. После ламинирования на поверхность было нанесено покрытие методом распыления, при этом данное покрытие содержало приблизительно 80% пигментов и 20% латекса, исходя из общего содержания сухих веществ. Содержание сухих веществ составляло приблизительно 50%. Покрытие наносилось в количестве приблизительно 24 грамм/фут2.

[0061] Перед покрытием сопротивление отслаиванию составляло 329 грамм на ширину, равную 4 дюймам. После покрытия сопротивление отслаиванию составляло 1596 грамм на ширину, равную 4 дюймам. Полученная в результате ламинированная панель обладала величиной провисания, вызванного влажностью, равной 0,102 дюйма, eNRC, равным 0,37 и NRC, равным 0,43. Панель без холста обладала величиной провисания, вызванного влажностью, равной 0,372 дюйма.

[0062] Данный пример показывает, что при использовании холста со средней пористостью, сопротивление отслаиванию увеличилось в 4,9 после нанесения покрытия, величина провисания, вызванного влажностью, значительно уменьшилась, и ухудшение eNRC составило 0,09, что подобно результатам плотного холста.

[0063] Приведенная ниже таблица 1 отображает сравнительные результаты испытаний, которые показывают отношение между сопротивлением отслаиванию, удельным сопротивлением воздушному потоку и величиной провисания, вызванного влажностью, для вышеприведенных примеров.

Таблица 1. Результаты испытаний показали, что если холст, примененный согласно изобретению, обладает низким удельным сопротивлением воздушному потоку, после нанесения покрытия сопротивление холста отслаиванию значительно повышается. Следовательно, величина провисания, вызванного влажностью, в подобных холстах с надежным соединением была значительно снижена.

Реферат

Изобретение относится к строительным звукопоглощающим панелям. Раскрыта звукопоглощающая строительная панель и способ ее изготовления. Варианты осуществления данной панели включают пористый нетканый холст, покрытие, нанесенное на холст, основной мат и клеящее вещество, нанесенное на основной мат или холст в прерывистой форме, такой как форма капель. Варианты осуществления способа изготовления включают следующие этапы: выполнение отверстий в основном мате, нанесение клеящего вещества на основной мат в прерывистой форме, ламинирование холста на основной мат и нанесение покрытия на поверхность холста. Изобретение позволяет улучшить звукопоглощающие свойства панели и повысить ее устойчивость к провисанию. 3 н. и 6 з.п. ф-лы, 1 табл., 3 ил.

Формула

основной мат;

пористый нетканый холст;

покрытие, нанесенное на внешнюю поверхность холста;

клеящее вещество, нанесенное в виде прерывистой или перфорированной формы между холстом и основным матом,

при этом холст имеет пористость, обеспечивающую прохождение покрытия сквозь холст от внешней поверхности холста для соединения с основным матом, причем покрытие по меньшей мере на 40% повышает сопротивление отслаиванию холста от основного мата по сравнению с сопротивлением отслаиванию, обеспечиваемым клеящим веществом.

основной мат содержит отверстия;

холст обладает удельным сопротивлением воздушному потоку менее приблизительно 100 рейлов;

холст обладает прочностью на разрыв, равной по меньшей мере 10 фунтов-сил на каждые четыре дюйма ширины;

и поверхностное покрытие холста содержит приблизительно от 50 до приблизительно 90 процентов неорганических пигментов исходя из общего содержания сухих веществ.

основной мат содержит отверстия;

холст обладает удельным сопротивлением воздушному потоку менее приблизительно 100 рейлов.

основной мат;

пористый нетканый холст; и

покрытие, нанесенное на поверхность холста;

при этом холст обладает удельным сопротивлением воздушному потоку менее приблизительно 100 рейлов, и поверхностное покрытие холста содержит приблизительно от 50 до приблизительно 90 процентов неорганических пигментов исходя из общего содержания сухих веществ.

выполняют отверстия в упомянутом основном мате;

наносят клеящее вещество на упомянутый основной мат в прерывистой форме;

ламинируют упомянутый холст на основной мат; и

наносят упомянутое покрытие на упомянутую поверхность холста.

Документы, цитированные в отчёте о поиске

Панель, поглощающая акустическую энергию в области низких, средних и высоких частот, в частности энергию частот в диапазоне 400 - 5000 гц

Комментарии