Оптическое волокно с высоким содержанием хлора и малым коэффициентом затухания - RU2706849C2

Код документа: RU2706849C2

Чертежи

Описание

Область техники, к которой относится изобретение

[0001] Настоящая заявка испрашивает приоритет согласно 35 U.S.C. 119 США предварительной заявки с серийным номером 62/022926, поданной 10 июля 2014, где содержание каждого официального подтверждения, на которые ссылаются, включены в настоящий документ в виде ссылки во всей ее полноте.

[0002] Настоящее изобретение относится к оптическим волокнам, имеющим в сердцевине волокна высокий уровень содержания легирующего вещества хлора.

Уровень техники

[0003] Существует постоянная потребность в более низком коэффициенте затухания оптических волокон. Низкий коэффициент затухания является одним из наиболее важных свойств в оптических волокнах. В большинстве оптических волокон используются диоксид кремния, легированный оксидом германия (GeO2), для области сердцевины волокна, и чистый диоксид кремния для оболочки, находящейся поверх сердцевины. Однако рассеивание Рэлея из-за легирования германием ограничивает понижение коэффициента затухания для используемого на практике волокна приблизительно до 0,18 дБ/км вследствие того, что Рэлеевское рассеяние связано с колебаниями концентрации легирующего вещества. Для снижения колебания концентрации легирующего вещества были сделаны сердцевины волокна с относительно высоким содержанием диоксида кремния и с использованием легированной фтором оболочки. Эти волокна иногда включают небольшие количества хлора. Однако эти с высоким содержанием диоксида кремния сердцевины оптических волокон имеют высокую вязкость, которая увеличивает рассеяние Рэлея, из-за высокой фиктивной температуры в сердцевине волокна. Кроме того, легированная фтором (F), оболочка, имеет значительно более низкую вязкость, которая приводит к появлению высокого напряжения в области сердцевины волокна. Высокое напряжение в области сердцевины волокна уменьшает релаксацию стекла, что увеличивает рассеивание Рэлея. Кроме того, эффект напряжения снижает показатель преломления сердцевины посредством эффектов оптического напряжения, делая затруднительным достижение изменения показателя преломления сердцевины, необходимого для изготовления одномодового волокна, поэтому даже в больших количествах (~2x) легирующий фтор в оболочке является необходимым. Это более высокое количество легирующего F придает диоксид кремниевой сердцевине и F-легированной оболочке еще более высокие различия в вязкости и напряжении, в результате чего это приводит к волокнам, вытягиваемым на медленной скорости для достижения низкого коэффициента затухания.

Сущность изобретения

[0004] Описанные в настоящем документе оптические волокна волновода содержат сердцевину, включающую диоксид кремния, и количество большее или равное 1,5 масс. % хлора, и менее чем 0,6 масс.% фтора, где сердцевина имеет показатель преломления Δ1мах, и область оболочки, окружающуюсердцевину, имеющую показатель преломления Δ2Mмин, и где Δ1MAX > Δ2мин. Волокна, описанные в настоящем изобретении, являются предпочтительно одномодовыми на длине волны 1550 нм. В некоторых вариантах осуществления волокна, описанные в настоящем документе, могут показать отсечку кабеля на 22 м меньше чем или равную 1260 нм. В некоторых предпочтительных вариантах осуществления молярное отношение хлора в сердцевине волокна к фтору в оболочке составляет больше, чем 1, более предпочтительно больше, чем 1,5. Волокна, описанные в настоящем документе, предпочтительно содержат менее чем 1 массовый процент GeO2, и более предпочтительно не содержат вообще GeO2. В некоторых предпочтительных вариантах осуществления сердцевина волокна содержит хлор в количестве большем, чем 2 массовых процента, более предпочтительно большем, чем 2,5 массовых процента и еще более предпочтительно большем, чем 3 массовых процента.

[0005] В некоторых вариантах осуществления область серцевины волокна может быть легирована больше, чем 2,5 масс. % хлора и существовать без легирования фтором области оболочки. В еще одном варианте осуществления область сердцевины волокна легируется больше, чем 3 масс. % хлора без легирования фтором области оболочки.

[0006] Моделируемые волокна, описанные в настоящем документе, предусматривают сердцевину волокна с равной или более низкой вязкостью, чем у оболочки. Это приводит к снижению напряжений в пределах волокна и соответственно к уменьшению затухания в волокне, но это происходит не только из-за снижения расхождения в вязкости, но также и из-за уменьшения расхождения в CTE (коэффициента теплового расширения). Смоделированные примеры этих волокон имеют затухание 0,15 дБ/км на длине волны 1550 нм, даже когда вытягивание происходит при высоких скоростях вытягивания.

[0007] Моделируемые волокна, описанные в настоящем документе, в состоянии привести к волокнам, имеющим оптические свойства, которые соответствуют стандарту G.652, причем MFD больше, чем 8,2 микрон на длине волны 1310 нм, и, как правило, составляет от 8,2 микрон до 9,4 микрон на длине волны 1310 нм, длина волны нулевой дисперсииλ0, составляет 1300 ≤ λ0 ≤ 1324 нм, длина волны отсечки кабеля меньше чем или равна 1260 нм, и затухание, на длине волны 1550нм ≤ 0,18 дБ/км, более предпочтительно ≤ 0,17 дБ/км, еще более предпочтительно ≤ 0,16 дБ/км на длине волны 1550 нм, а еще более предпочтительно ≤ 0,15 дБ/км на длине волны 1550 нм, и наиболее предпочтительно ≤ 0,14 дБ/км на длине волны 1550 нм.

[0008] Моделируемые волокна, описанные в настоящем документе, также включают оптические волокна, имеющие эффективную площадь на длине волны 1550 нм больше, чем 70 микрон2. В некоторых вариантах осуществления эффективная площадь описанных волокон на длине волны 1550 нм составляет больше, чем 90 микрон2. В других вариантах осуществления эффективная площадь описанных волокон на длине воны 1550 нм составляет больше чем 110 микрон2. В других вариантах осуществления эффективная площадь описанных волокон на длине волны 1550 нм составляет больше, чем 130 микрон2. В некоторых предпочтительных вариантах осуществления оптические волокна, имеющие эффективную площадь на длине волны 1550 нм больше, чем 70 микрон2, способны иметь длину волны отсечки кабеля менее, чем 1530 нм. В некоторых других предпочтительных вариантах осуществления оптические волокна, имеющие эффективную площадь на длине волны 1550 нм больше, чем 110 микрон2, имеют длину волны отсечки кабеля менее чем 1530 нм. В еще других предпочтительных вариантах осуществления оптические волокна, имеющие эффективную площадь на длине волны 1550 нм больше чем 130 микрон2, имеют длину волны отсечки кабеля менее, чем 1530 нм. В некоторых других вариантах осуществления в оптических волокнах, имеющих эффективную площадь на длине волны 1550 нм между 70 микронами2 и 90 микронами2, потери на изгибе кабеля на длине волны 1550 нм составляют менее чем 2 дБ/виток на диаметре сердечника в 20 мм. В некоторых других вариантах осуществления в оптических волокнах, имеющих эффективную площадь на длине волны 1550 нм между 70 микрон2 и 90 микрон2, потери на изгиб при длине волны 1550 нм составляют менее чем 1 дБ/виток на диаметре сердечника в 20 мм. В некоторых других вариантах осуществления в оптических волокнах, имеющих эффективную площадь на длине волны 1550 нм между 70 микрон2 и 90 микрон2, потери на изгиб на длине волны 1550 нм составляют менее чем 0,5 дБ/виток на диаметре сердечника в 20 мм. В некоторых других вариантах осуществления в оптических волокнах, имеющих эффективную площадь на длине волны 1550 нм между 90 микрон2 и 120 микрон2, потери на изгиб при длине волны 1550 нм составляют менее чем 3 дБ/виток на диаметре сердечника в 20 мм. В некоторых других вариантах осуществления в оптических волокнах, имеющих эффективную площадь на длине волны 1550 нм между 120 микронами2 и 150 микронами2, потери на изгиб на длине волны 1550 нм составляют менее чем 5 дБ/изгиб на диаметре сердечника в 20 мм. Также описывается в настоящем документе способ изготовления оптического волокна, где способ включает обеспечение предварительной заготовки оптического волокна, имеющей площадь поверхности больше чем 10 м2/г до первой электропечи, и легирование хлором предварительной заготовки в первой стадии легирования хлором, включающей воздействие на предварительную заготовку атмосферой, содержащей хлор, при температуре выше, чем 1300°C. Первая стадия легирования хлором может включать воздействие на предварительную заготовку атмосферой, содержащей SiCl4, и упомянутый способ дополнительно содержит воздействие на предварительную заготовку атмосферой, содержащей воду или кислород, после проведения упомянутой первой стадии легирования хлором для дополнительного активирования предварительной заготовки, упомянутый способ дополнительно содержит легирование хлором предварительной заготовки во второй стадии легирования хлором в атмосфере, содержащей хлор, при температуре выше, чем 1300°C.

[0009] Теперь будет сделана ссылка на подробное описание настоящих предпочтительных вариантов осуществления, примеры которых проиллюстрированы в соответствующих чертежах.

Краткое описание чертежей

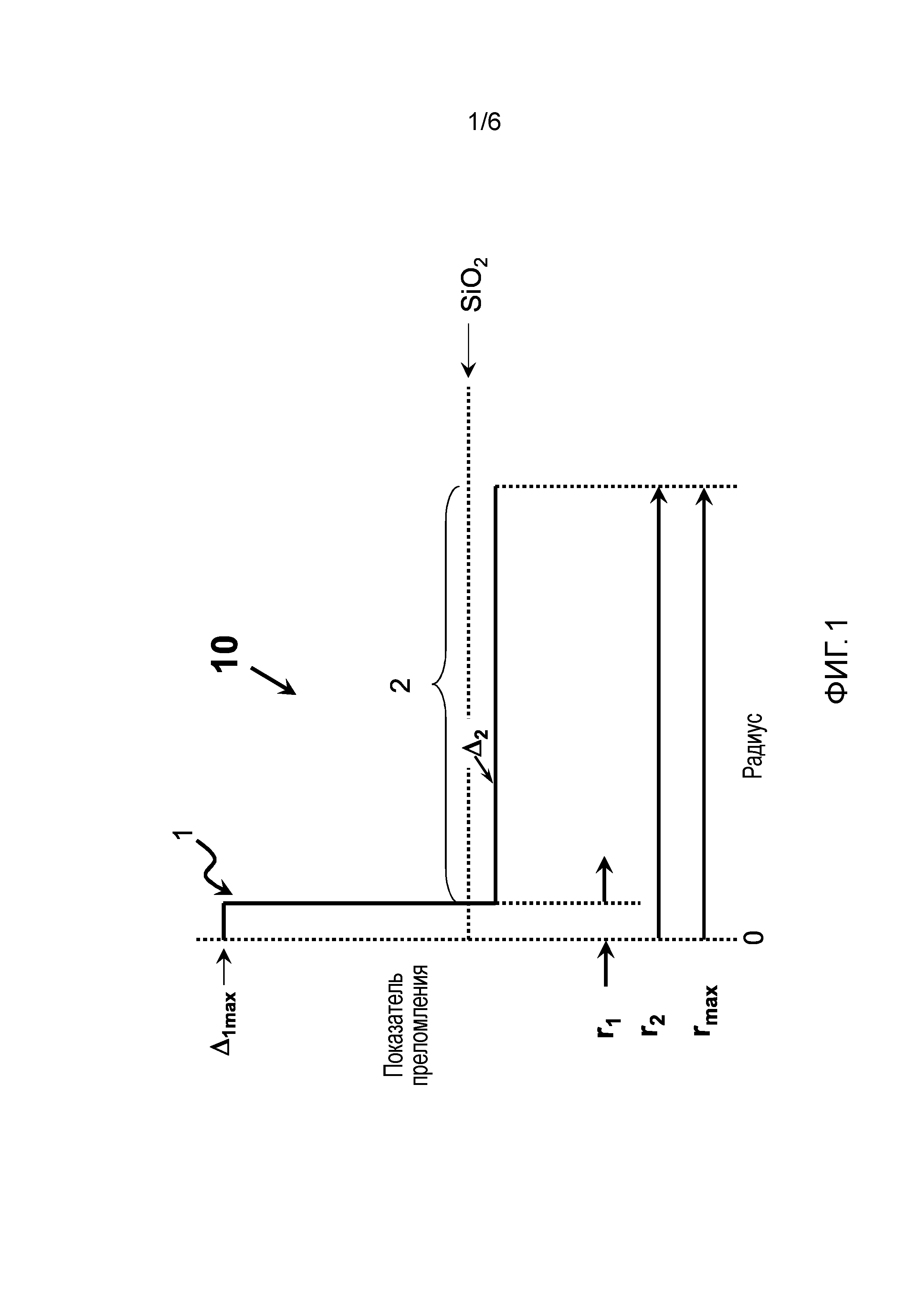

[0010] На фигуре 1 показан профиль показателя преломления, соответствующий варианту осуществления оптического волокна волновода, как описано в настоящем документе.

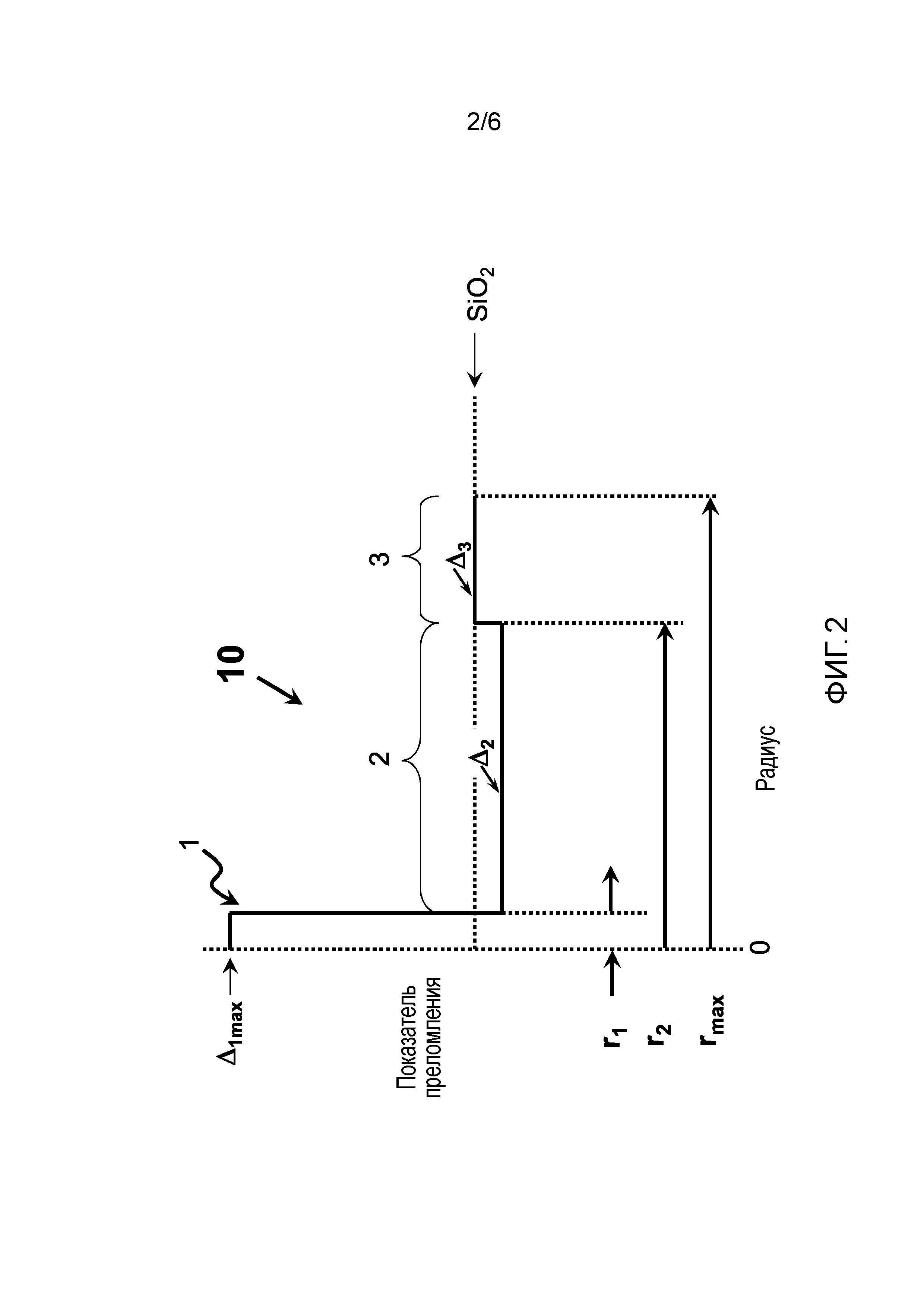

[0011] На фигуре 2 показан альтернативный профиль показателя преломления, соответствующий варианту осуществления оптического волокна волновода, как описано в настоящем документе.

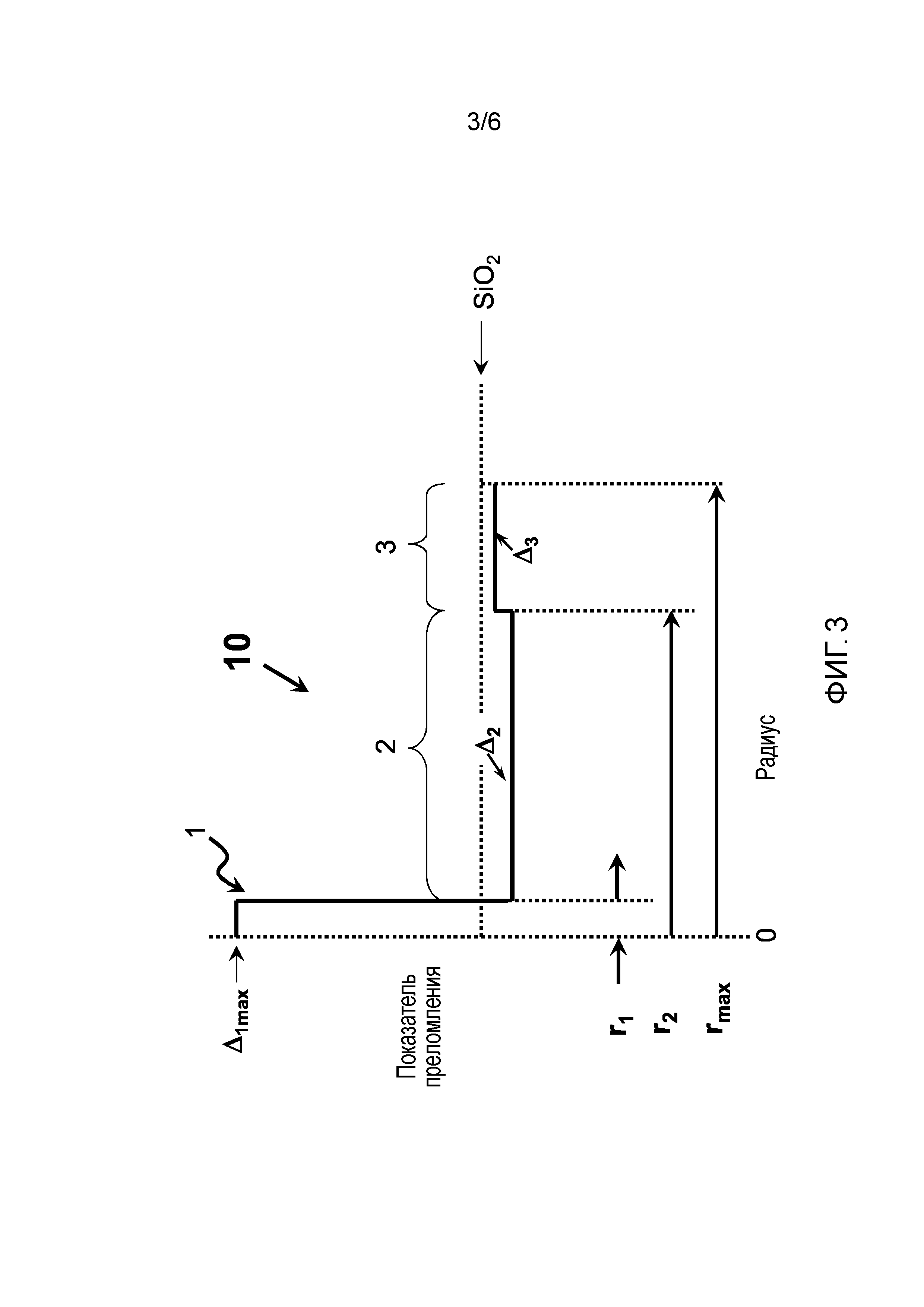

[0012] На фигуре 3 показан альтернативный профиль показателя преломления, соответствующий варианту осуществления оптического волокна волновода, как описано в настоящем документе.

[0013] На фигуре 4 показан альтернативный профиль показателя преломления, соответствующий варианту осуществления оптического волокна волновода, как описано в настоящем документе.

[0014] На фигуре 5 показан способ осаждения сажи диоксида кремния

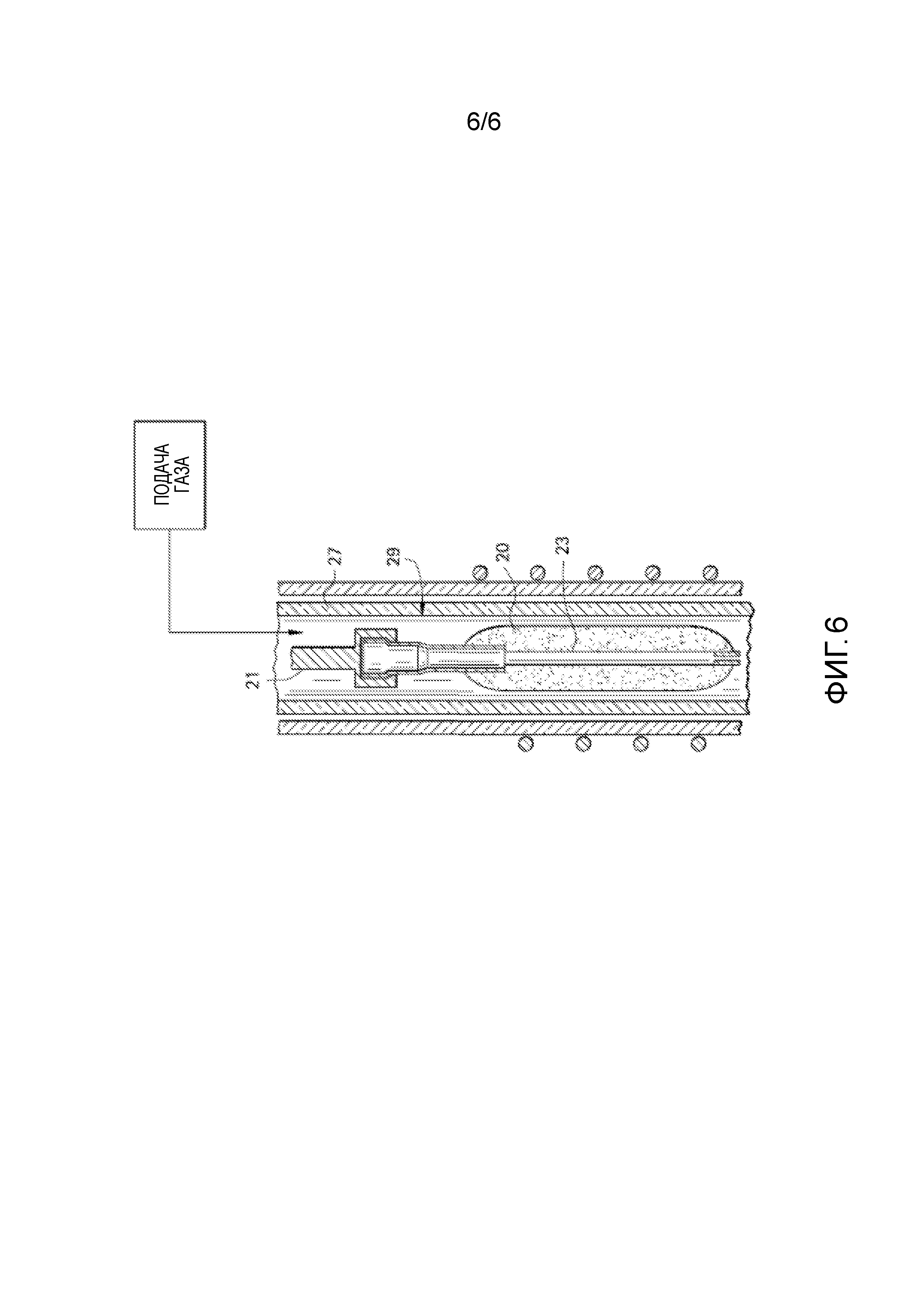

[0015] На фигуре 6 показан прибор и способ для легирования и уплотнения предварительной заготовки сажи.

Подробное описание предпочтительного варианта осуществления

[0016] Дополнительные функции и преимущества будут изложены в подробном описании, приведенном ниже, и будут очевидны специалистам, работающим в данной области техники, из описания или познания в процессе практической работы, как изложено в последующем описании вместе с формулой изобретения и прилагаемыми чертежами.

[0017] Низкое затухание является одним из наиболее важных свойств оптических волокон. Оптические волокна, описанные в настоящем документе, являются ценными для использования в качестве оптических волокон низкого затухания в волоконно-оптическом кабеле для подводных лодок и наземных систем дальнего действия.

[0018] ʺПрофиль показателя преломленияʺ является функциональной зависимостью между показателем преломления или относительным показателем преломления и радиусом волокна волновода. Радиус для каждого сегмента профиля показателя преломления дается аббревиатурой r1, r2, r3, r4, и т.д., и ниже верхнего регистра в настоящем документе используется взаимозаменяемость (например, r1 эквивалентно R1).

[0019] Если не указано иное, то ʺпроцент относительного показателя преломленияʺ определяется как Δ%=100 x (ni2 -nc2)/2ni2, и использующийся в настоящем документе nc представляет собой средний показатель преломления нелегированного кварцевого стекла. Использующийся в настоящем документе относительный показатель преломления представлен, как Δ, и его значения даны в единицах ʺ%ʺ, если не указано иное. Термины: дельта, Δ, Δ%, %Δ, % дельты, дельта %, и дельты процент могут использоваться в настоящем документе как взаимозаменяемые. В тех случаях, когда показатель преломления области меньше, чем средний показатель преломления нелегированного диоксида кремния, то процент относительного показателя преломления является отрицательным и упоминается, как имеющий в наличие депрессивную область или депрессивный показатель. В тех случаях, когда показатель преломления области выше, чем средний показатель преломления области оболочки, тогда процент относительного показателя преломления является положительным. ʺПовышающий диффузантʺ рассматривается в настоящем документе, как легирующее вещество, которое имеет способность повышать показатель преломления относительно чистого нелегированного SiO2. ʺПонижающий диффузантʺ рассматривается в настоящем документе как легирующее вещество, которое имеет способность понижать показатель преломления относительно чистого нелегированного SiO2. Примеры повышающих диффузантов включают GeO2 (оксид германия), Al2O3, P2O5, TiO2, Cl, Br. Примеры понижающих диффузантов включают фтор.

[0020] ʺХроматическая дисперсияʺ в настоящем документе упоминается как ʺдисперсияʺ волноводного волокна, если не указано иное, и представляет собой сумму материальной дисперсии, дисперсии волновода и межмодовой дисперсии. В случае одномодовых оптических волокон межмодовая дисперсия равна нулю. Длина волны нулевой депрессии является длиной волны, при которой дисперсия имеет значение, равное нулю. Наклон дисперсионной кривой представляет собой уровень изменения дисперсии относительно длины волны.

[0021] ʺЭффективная областьʺ определяется как:

Aeff=2π (∫f2 r dr)2/(∫f4 r dr),

где пределы интегрирования представлены от 0 до ∞, а f представляет собой поперечную составляющую электрического поля, связанную со светом, распространяющимся в волноводе. Используемый в настоящем документе термин ʺэффективная областьʺ или ʺAeffʺ относится к оптической эффективной площади на длине волны 1550 нм, если не указано иное.

[0022] Термин ʺα-профильʺ относится к относительному профилю показателя преломления, выраженному при помощи Δ(r), который выражается в единицах ʺ%ʺ, где r является радиусом, который логически вытекает из уравнения:

Δ(r)=Δ(ro)(1 -[⏐r-ro⏐/(r1-ro)]α),

где ro является точкой, при которой Δ(r) является максимальным, r1 - точка, в которой Δ(r)% является нулем, и r находится в интервале ri< r < rf, где Δ определена выше, ri является начальной точкой α-профиля, rf является конечной точкой α-профиля, и α - показатель степени, который является действительным числом.

[0023] Диаметр модового поля (MFD) измеряется, используя способ Петермана II, в котором, 2w=MFD, и w2=(2∫f2 r dr/∫[df/dr]2 r dr), интегральные пределы находятся в диапазоне от 0 до ∞.

[0024] Сопротивление изгиба оптического волокна может быть измерено с помощью индуцированного затухания при заданных условиях испытаний, например, путем развертывания или обертывания волокна вокруг оправки заданного диаметра, например, путем обертывания 1 витком вокруг либо 6 мм, 10 мм, либо 20 мм, либо аналогичного диаметра оправки (например, ʺпотери макроизгиба при диаметре 1×10 ммʺ или ʺпотери макроизгиба при диаметре 1×20 ммʺ), и измерения увеличения затухания за виток.

[0025] Одним типом испытания на изгиб является испытание на микроизгиб оптоволокна при боковой нагрузке. В этом, так называемом испытании "боковой нагрузкой" (LLWM), оптическое волокно предписанной длины помещается между двумя плоскими пластинами. Проволочная сетка #70 прикрепляется к одной из пластин. Оптическое волокно известной длины зажимается между пластинами, и измеряется эталонное затухание, в то время как пластины прижимаются друг к другу с усилием 30 Ньютонов. Далее к пластинам применяется усилие в 70 ньютонов и измеряется увеличение затухания в дБ/м. Увеличение затухания является затуханием боковой нагрузки волновода в дБ/м при заданной длине волны (как правило, в пределах диапазона 1200-1700 нм, например, 1310 нм или 1550 нм или 1625 нм).

[0026] Другим типом испытания на изгиб является испытание на микроизгиб оптоволокна с помощью барабана, покрытого проволочной сеткой (WMCD). В этом испытании алюминиевый барабан диаметром 400 мм обворачивают проволочной сеткой. Сетка обертывается плотно, без растяжения, при этом не должно быть никаких отверстий, провисаний или других повреждений. Спецификация материала проволочной сетки следующая: McMaster-Carr Supply Company (Cleveland, OH), номер по каталогу 85385T106, не поддающаяся коррозии типа 304 тканная проволочная сетка из нержавеющей стали, ячейки на линейный дюйм составляют: 165×165, диаметр проволоки: 0,0019ʺ, ширина отверстия: 0,0041ʺ, живое сечение %: 44,0. Предписанная длина (750 метров) оптического волокна наматывается из расчета 1 м/с на барабан с проволочной сеткой при 0,050 сантиметровом шаге намотки, при этом применяется натяжение 80 (+/- 1) грамм. Концы волокна заданной длины закреплены для поддержания напряжения и при этом нет никаких перекрытий волокна. Затухание оптического волокна измеряется при определенной длине волны (как правило, в пределах диапазона 1200-1700 нм, например, 1310 нм или 1550 нм, или 1625 нм); эталонное затухание измеряется на оптическом волокне, намотанном на гладкий барабан. Увеличение затухания представляет собой, затухание волновода, вызванное проволочной сеткой, охватывающей барабан, в дБ/км на заданной длине волны (как правило, в пределах диапазона 1200-1700 нм, например, 1310 нм или 1550 нм, или 1625 нм).

[0027] Испытание на изгиб с "набором штырей" используется для того, чтобы сравнить относительное сопротивление оптического волокна изгибу. Для выполнения этого теста потери на затухание измеряют для оптического волокна с практически отсутствующими индуцированными потерями на изгибах. В этом случае оптическое волокно переплетают вокруг набора штырей и вновь измеряют затухание. Потери, вызываемые при изгибах, являются разностью между двумя измеренными затуханиями. Набор штырей представляет собой десять цилиндрических штырей, расположенных в один ряд и закрепленных в фиксированном вертикальном положении на плоской поверхности. Зазор между штырями составляет 5 мм от оси до оси. Диаметр штыря составляет 0,67 мм. Во время тестирования применялось достаточное напряжение, чтобы заставить оптическое волокно соответствовать части поверхности штыря. Увеличение затухания представляет собой ослабление волновода, вызванное набором штырей в дБ на заданной длине волны (как правило, в пределах диапазона 1200-1700 нм, например, 1310 нм или 1550 нм, или 1625 нм).

[0028] Теоретическая длина волны отсечки волокна или ʺтеоретическая отсечка волокнаʺ, или ʺтеоретическая отсечкаʺ, для данной моды представляет собой длину волны, выше которой распространяющийся в волноводе свет не может распространяться в этой моде. Математическое определение может быть найдено в публикации Single Mode Fiber Optics, Jeunhomme, pp. 39-44, Marcel Dekker, New York, 1990, в которой теоретическая отсечка волокна описывается как длина волны, на которой константа модового распространения становится равной константе распространения плоской волны во внешней оболочке оптического волокна. Эта теоретическая длина волны является подходящей для бесконечно длинного, абсолютно неизвитого волокна, которое не имеет никаких отклонений диаметра от номинальной величины.

[0029] Фактическая отсечка волокна может быть измерена с помощью стандартного теста отсечки 2-х метрового волокна FOTP-80 (EIA-TIA-455-80), для получения ʺдлины волны отсечки волокнаʺ, также известной как ʺотсечка 2-х метрового волокнаʺ или ʺизмеренная отсечкаʺ. Стандартный тест FOTP-80 выполняется либо для того, чтобы убрать моды более высокого порядка с помощью контролируемой степени изгиба, либо для того, чтобы привести спектральную характеристику данного волокна к спектральной характеристике многомодового оптоволокна.

[0030] Под длиной волны отсечки кабеля или ʺкабельной отсечкойʺ, используемой в настоящем документе, мы имеем в виду тест кабельной отсечки, произведенный на длине волокна 22 м, описанный в методике проведения испытаний EIA-445 Fiber Optic Test Procedures, которая является частью стандартов EIA-TIA Fiber Optics Standards, то есть Electronics Industry Alliance - Telecommunications Industry Association Fiber Optics Standards.

[0031] Если в настоящем документе не указано иное, оптические свойства (такие как дисперсия, наклон дисперсионной кривой и т.д.) представлены для моды LP01.

[0032] Волокна, описанные в настоящем документе, предпочтительно показывают длину волны отсечки кабеля на 22 м, которая менее чем или равна 1530 нм, в некоторых вариантах осуществления менее чем или равна 1400 нм, в некоторых вариантах осуществления менее чем или равна 1260 нм.

[0033] Смоделированные примеры этих волокон имеют затухания приблизительно 0,165 дБ/км или менее на длине волны 1550 нм, даже в том случае, когда вытягивают при высоких скоростях. То есть, скорости вытягивания составляют ≥ 10 м/с, в некоторых вариантах осуществления ≥ 15 м/с, в некоторых вариантах осуществления ≥ 25 м/с, в некоторых вариантах осуществления ≥ 35 м/с и в некоторых вариантах осуществления ≥ 45 м/с.

[0034] В некоторых вариантах осуществления оптические волокна, описанные в настоящем документе, могут быть одномодальными на длине волны 1550 нм и способны показывать эффективную площадь на длине волны 1550 нм, которая является больше чем приблизительно 55 микрон2, в некоторых вариантах осуществления между 55 микрон2 и 150 микронами2, в некоторых вариантах осуществления между приблизительно 65 микрон2 и 120 микронами2. В некоторых предпочтительных вариантах осуществления эффективная площадь при длине волны 1550 нм составляет приблизительно 70 микрон2 и 95 микрон2. В некоторых предпочтительных вариантах осуществления оптические волокна могут иметь эффективную площадь на длине волны 1550 нм больше чем 70 микрон2 и также показывать кабельную отсечку на длине волны менее чем 1530 нм. В некоторых предпочтительных вариантах осуществления оптические волокна могут иметь эффективную площадь на длине волны 1550 нм больше чем 110 микрон2 и кабельную отсечку на длине волны меньше чем 1530 нм. В некоторых предпочтительных вариантах осуществления оптические волокна, описанные в настоящем документе, могут показывать эффективную площадь на длине волны 1550 нм больше чем 130 микрон2 и кабельную отсечку при длине волны менее чем 1530 нм. В некоторых вариантах осуществления оптические волокна могут иметь эффективную площадь при длине волны 1550 нм между 70 микронами2 и 90 микронами2 и потери на изгибе на длине волны 1550 нм менее чем 2 дБ/виток на 20 мм диаметре оправки. В некоторых вариантах осуществления оптические волокна могут иметь эффективную площадь на длине волны 1550 нм между 70 микронами2 и 90 микронами2 и потери на изгибе на длине волны 1550 нм менее чем 1 дБ/виток на 20 мм диаметре оправки. В некоторых других вариантах осуществления оптические волокна могут иметь эффективную площадь на длине волны 1550 нм между 70 микронами2 и 90 микронами2 и потери на изгибе на длине волны 1550 нм менее чем 0,5 дБ/виток на 20 мм диаметре оправки. В некоторых других вариантах осуществления оптические волокна могут иметь эффективную площадь на длине волны 1550 нм между 90 микронами2 и 120 микронами2 и потери на изгибе при длине волны 1550 нм менее чем 3 дБ/виток на 20 мм диаметре оправки. В некоторых других вариантах осуществления оптические волокна могут иметь эффективную площадь на длине волны 1550 нм между 120 микронами2 и 150 микронами2 и потери на изгибе на длине волны 1550 нм менее чем 5 дБ/виток на 20 мм диаметре оправки.

[0035] Одно типовое волокно 10, показанное на фигуре 1, включает центральную стеклянную область сердцевины 1, содержащую максимальный процент показателя преломления дельта - Δ1MAX.Первая депрессивная внутренняя область оболочки 2 оптического волокна окружает центральную область сердцевины 1, первая внутренняя область оболочки 2 оптического волокна, содержит показатель преломления дельта% Δ2мин,где Δ1MAX > Δ2мин. Внутренняя область оболочки 2 предпочтительно находится непосредственно примыкающей к центральной стеклянной области сердцевины 1. Стеклянная область сердцевины 1 содержит диоксид кремния, более чем 1,5 масс. % хлора и менее чем 0,5 масс. % фтора. Стеклянная область сердцевины 1 предпочтительно содержит менее чем 1 массовый процент GeO2, и более предпочтительно не содержит GeO2. В некоторых вариантах осуществления стеклянная область сердцевины 1 содержит диоксид кремния, легированный более чем 2 масс. % хлора. В некоторых других вариантах осуществления стеклянная область сердцевины 1 содержит диоксид кремния, легированный более чем 2,5 масс. % хлора. В некоторых других вариантах осуществления стеклянная область сердцевины 1 содержит диоксид кремния, легированный более чем 3 масс. % хлора. В еще других вариантах осуществления стеклянная область сердцевины 1 содержит диоксид кремния, легированный более чем 2,5 масс. % хлора и является предпочтительно в основном свободной от фтора. Внутренняя область оболочки 2 оптического волокна содержит диоксид кремния, легированный фтором. Термин Clцентр представляет количество легирующей добавки хлора (молей %) в области сердцевины и термин Fвнутренней оболочкипредставляет собойколичество легирующей добавки фтора (молей %) во внутренней области оболочки.

[0036] Центральная область сердцевины 1 включает внешний радиус r1,который определяется, как касательная линия, проведенная через максимальный наклон показателя преломления центральной области сердцевины 1 и пересекает нулевую линию дельты. В некоторых вариантах осуществления область сердцевины 1 может содержать более чем 1,5 масс. % хлора и менее чем 0,6 масс. % фтора, в других вариантах осуществления более чем 2,0 масс. % хлора, в других вариантах осуществления более чем 2,5 масс. % хлора, и в еще других вариантах осуществления более чем 3,0 масс. % хлора. Область сердцевины 1 может содержать менее чем 0,6 масс. % фтора, в некоторых вариантах осуществления менее чем 0,5 масс. % фтора, в некоторых вариантах осуществления менее чем 0,25 масс. % фтора. Более предпочтительно, чтобы область сердцевины 1 была в основном свободна от фтора, и наиболее предпочтительно, чтобы область сердцевины 1 не содержала фтор. Область сердцевины 1 может быть смоделирована так, чтобы показать максимальный показатель преломления в процентах дельты Δ1мах, приблизительно от 0,15% Δ до приблизительно 0,5% Δ, и в некоторых вариантах осуществления приблизительно от 0,15% Δ до 0,3% Δ, и в других вариантах осуществления приблизительно от 0,18% Δ до 0,25% Δ. Радиус сердцевины r1 находится между 3 и 10 микронами, и в некоторых вариантах осуществления находится приблизительно между 3 и 7 микронами. Центральная область сердцевины 1 может включать единственный сегмент, ступенчатый профиль показателя преломления. В некоторых вариантах осуществления центральная область сердцевины 1 имеет значение альфы больше чем 0,5 и менее чем 200, а в некоторых вариантах осуществления более чем 5, в некоторых вариантах осуществления более чем 10, и в некоторых вариантах осуществления более чем 10 и менее чем или равно 100.

[0037] В варианте осуществления, показанном на фигуре 1, внутренняя область оболочки 2 оптического волокна окружает центральную область сердцевины 1 и имеет внутренний радиус r1и внешний радиус r2,гдеr1,определен выше,а r2определяется там, где кривая профиля показателя преломления пересекает нулевую линию дельты, если не вся оболочка оптического волокна легирована фтором, то в этом случае внешний радиус r2является равным внешней оболочке оптического волокна. Внутренняя область оболочки оптического волокна 2 может содержать более чем 0,15 масс. % фтора, в некоторых вариантах осуществления более чем 0,25 масс. % фтора, в некоторых вариантах осуществления более чем 0,35 масс. % фтора, и в некоторых вариантах осуществления содержит менее чем 1 массовый процент фтора, и в некоторых вариантах осуществления более чем 0,35 масс. % и менее чем 0,8 массового процента фтора. Молярное отношение хлора в области сердцевины 1 к фтору во внутренней области оболочки 2 составляет предпочтительно более чем 1, в некоторых вариантах осуществления более чем 1,5, в некоторых вариантах осуществления более чем 2, в некоторых вариантах осуществления более чем 2,5, и в некоторых вариантах осуществления более чем 3,0.

[0038] Фигуры 2-4 иллюстрируют варианты осуществления, в которых волокно содержит внешнюю область оболочки оптического волокна, окружающую внутреннюю область оболочки оптического волокна, где упомянутая внешняя область оболочки оптического волокна имеет средний показатель преломления Δ3,причемΔ1мах> Δ3> Δ2мин. У внешней оболочки оптического волокна имеется максимальный относительный показатель преломления Δ3MAX. На фигуре 2, показатель преломления внешней области оболочки оптического волокна 3 равен показателю преломления нелегированного SiO2, это может быть достигнуто, например, путем использования нелегированного SiO2 в качестве материала для формирования внешнего слоя оболочки 3 оптического волокна. На фигуре 3 значение показателя преломления внешней области оболочки 3 оптического волокна является меньшим, чем показатель преломления нелегированного SiO2, это может быть достигнуто, например, путем использования SiO2,легированногофтором, в качестве материала для формирования внешнего слоя оболочки оптического волокна. На фигуре 4 значение показателя преломления внешней области оболочки оптического волокна 3 выше, чем показатель преломления нелигированного SiO2, это может быть достигнуто, например, путем использования легированного SiON или легированного хлором SiO2 в качестве материала для формирования внешнего слоя оболочки оптического волокна. Таким образом, как описано выше, внешняя область оболочки оптического волокна может состоять из SiO2 или SiON. В каждом из этих вариантов осуществления, изложенных в фигурах 2-4, внутренняя область оболочки оптического волокна 2 может показывать ширину (r2-r1) приблизительно от 30 микрон до 52 микрон, в некоторых вариантах осуществления от 40 микрон до 52 микрон, и в некоторых вариантах осуществления приблизительно от 45 микрон до 52 микрон. В некоторых вариантах осуществления R2 может быть больше чем 40, больше чем 45 микрон, или больше чем 50 микрон и меньше или равным чем 62,5 микрона, в некоторых вариантах осуществления меньше чем или равным 56 микронам или меньше чем или равным 51 микрону.

[0039] На фигуре 4, внешняя область оболочки 3 оптического волокна включает более высокое значение показателя преломления, чем внутренняя область оболочки 2 оптического волокна, и предпочтительно включает показатель преломления процент дельты Δ3,который больше чем0,002, предпочтительно, по меньшей мере, 0,005, например, по меньшей мере, 0,01, и может быть больше чем 0,02 или 0,03 процента дельты. Предпочтительно, чтобы более высокая часть значения индекса (по сравнению с внутренней областью оболочки 2 оптического волокна) внешней области оболочки оптического волокна 3 простиралась, по меньшей мере, до точки, где мощность оптического излучения, которая была бы передана через оптическое волокно, составляла больше чем или равнялась 90% передаваемой мощности оптического излучения, более предпочтительно до точки, где мощность оптического излучения, которая была бы передана через оптическое волокно, составляла больше чем или равнялась 95% передаваемой мощности оптического излучения, и наиболее предпочтительно до точки, где мощность оптического излучения, которая была бы передана через оптическое волокно, составляла больше чем или равнялась 98% передаваемой мощности оптического излучения. Во многих вариантах осуществления это достигается при наличии ʺповышенно легированнойʺ третьей кольцевой области, простирающейся, по меньшей мере, до радиальной точки приблизительно 30 микрон. В некоторых вариантах осуществления внешняя область оболочки оптического волокна 3 содержит хлор (Cl) в количестве, превышающем 200 ppm по сравнению с внутренней областью оболочки 2 оптического волокна, например, больше чем 400 или 700 или 1000 ppm или более, и в некоторых вариантах осуществления предпочтительно больше чем 1500 ppm, и в некоторых вариантах осуществления больше чем 2000 ppm (0,2%) по массе (например, 2200 ppm, 2500 ppm, 3000 ppm, 4000 ppm, 5000 ppm, 6000 ppm, 10000 ppm, или между ними).

[0040] Различные образцовые варианты осуществления будут далее разъяснены следующими примерами. Для специалистов, работающих в данной области техники, будет очевидно, что различные модификации и изменения могут быть сделаны, не отступая от сущности или объема и содержания формулы изобретения.

[0041] В таблице 1 ниже представлены смоделированные сравнительные волокна 1 и 2, а также образцовые волокна 1-5, у всех из них есть радиус сердцевины 4,5 микрона и волоконный диаметр 125 микрон. У сравнительных волокон 1 и 2 нет значительно высокого содержания хлора, и при этом у них нет мольного отношения хлора в области сердцевины 1/фтору во внутренней области оболочки оптического волокна 2 1 или выше. Следовательно, когда вытягивают при относительно более высоком растягивающем напряжении, например, больше чем или равном 100, 120 или 150 граммов, то в результате эффекта оптического напряжения гораздо большее количество фтора необходимо для достижения реальной преломляющей способности сердцевины по отношению к показателю преломления дельты внутренней области примерно 0,34% Δ. Также приведены в таблице 1 массовый процент, мольный процент и смоделированный процент индекса дельты хлора в области сердцевины 1; и массовый процент, мольный процент и смоделированный процент индекса дельты фтора во внутренней области оболочки оптического волокна 2. Также приведены массовый процент и отношение мольного процента хлора в области сердцевины 1/фтора во внутренней области оболочки оптического волокна 2, а также ожидаемое отношение дельты показателя преломления области сердцевины/дельты показателя преломления внутренней области оболочки оптического волокна (полученного путем суммирования абсолютной величины ожидаемого процента индекса дельты хлора в области сердцевины и ожидаемого процента индекса дельты фтора во внутренней области оболочки оптического волокна) и реального отношения дельты показателя преломления в области сердцевины/дельты показателя преломления внутренней области оболочки оптического волокна, полученного путем протягивания волокна при 120 граммовом напряжении вытягивания. Сравнительные примеры 1 и 2 показывают, что для сердцевины волокна диоксида кремния, содержащей 1,1 масс. процент хлора, вместо того, чтобы иметь необходимость добавить 0,74 масс. процента фтора, которые как можно было бы ожидать следовало добавить, чтобы достигнуть показателя преломления дельты 0,34 процента между сердцевиной волокна и легированной фтором областью оболочки, в действительности же из-за эффекта оптического напряжения должно быть добавлено только лишь 1,42 масс. процента фтора. Примеры 1-5, перечисленные в таблице 1, все из которых показывают молярное отношение хлора в области сердцевины 1 к фтору во внутренней области оболочки оптического волокна 2 больше чем 1, кроме того показывают, что намного меньшее количество фтора необходимо, чтобы добавить во внутреннюю область оболочки оптического волокна 2 для достижения реального эффективного индекса приблизительно 0,34% Δ после вытягивания при 120 граммовой напряженности вытягивания. Следует обратить внимание, что в таблице 1, сердцевина/оболочка дельта индекса представляет собой дельту, полученную с помощью легированной хлором области сердцевины 1, относительно области оболочки 2, легированной фтором, в отличие от других ссылок в настоящем документе на дельту показателя преломления.

Таблица 1

[0042] Примеры смоделированной легированной хлором (Cl, GeO2 со-легирующие) сердцевины волокна и легированной фтором оболочки оптических волокон и их свойства показаны в таблице 2. Смоделированные волокна в таблице 2 предполагают вытягивающее усилие 50 грамм. В таблице 2 показаны процент дельты Δ1мах в области сердцевины, альфы сердцевины, легирующее вещество сердцевины, массовый и мольный % Cl в области сердцевины, радиус R1 в области сердцевины, процент дельты Δ2мин внутренней области оболочки оптического волокна, легирующее вещество внутренней области оболочки оптического волокна, массовый и мольный % F в первой внутренней области оболочки оптического волокна, внешний радиус R2 внутренней области оболочки оптического волокна, внешний радиус оптического волокна R3, отношение (Cl в области сердцевины 1/F в первой области оболочки 2) в масс. %/масс. % и в мол. %/мол. %, 22 метровая кабельная длина волны отсечки, нулевая дисперсионная длина волны, диаметр модового поля на длине волны 1310 нм, эффективная площадь на 1310 нм, дисперсия и наклон дисперсионный кривой на 1310 нм, диаметр модового поля на длине волны 1550 нм, эффективная площадь на длине волны 1550 нм, дисперсия и наклон дисперсионной кривой на длине волны 1550 нм, и потери при контактировании с набором штырей, потери при боковой нагрузке, и затухание на длине волны 1550 нм. Термин ʺnaʺ относится к значению ʺне применимоʺ в связи с длиной волны отсечки, являющейся достаточно высокой настолько, что волокно не является одномодовым на ~1300нм, и, следовательно, свойства не показаны для 1310 нм рабочего окна.

Таблица 2. Легированная хлором (и Cl, GeO2 со-легирующие вещества) сердцевина волокна и легированная фтором оболочка оптических волокон и свойства.

Таблица 2 (продолжение)

Таблица 2 (продолжение)

[0043] Примеры 6 и 7 представляют оптические волокна, имеющие легированную хлором сердцевину волокна, имеющую ступенчатый профиль показателя преломления, легированную фтором оболочку оптического волокна с молярным отношением хлора в области сердцевины 1 к фтору во внутренней области оболочки оптического волокна 2 больше чем 1 (то есть, Cl/F > 1 мол.) и имеющие оптические свойства, которые соответствуют стандартам ITU-G.652, с длиной волны отсечки кабеля менее чем 1260 нм, длину волны нулевой дисперсии между 1300 нм и 1324 нм и MFD на длине волны 1310 нм между 8,2 микронами и 9,5 микронами, и потери на изгибе при длине волны 1550 нм на 20 мм и 30 мм диаметре оправки ≤ 1 и ≤ 0,01 дБ/виток, соответственно. Пример 9 представляет оптическое волокно, имеющее легированную хлором сердцевину волокна, имеющую ступенчатый профиль показателя преломления, легированную фтором оболочку оптического волокна с молярным отношением хлора в области сердцевины 1 к фтору во внутренней области оболочки оптического волокна 2 более чем 1 (то есть, Cl/F > 1 моль), и имеют оптические свойства, которые соответствуют стандартам ITU-G.652, и имеют снимающий напряжение внешний нанесенный слой диоксида кремния, начинающийся в радиальном положении 40 микрон, и потери на изгибе при длине волны 1550 нм, на 20 мм и 30 мм диаметре оправки ≤ 1 и ≤ 0,01 дБ/виток, соответственно. Примеры 8, 10, и 11 представляют оптические волокна с легированной хлором сердцевиной волокна, имеющей ступенчатый профиль показателя преломления, легированную фтором оболочку оптического волокна с молярным отношением хлора в области сердцевины 1 к фтору во внутренней области оболочки оптического волокна 2 более чем 1 (то есть,Cl/F > 1 моль), которые являются одномодовыми на длине волны 1550 нм и имеют эффективную площадь от 110 микрон2 до 150 микрон2, они обладают оптическими свойства, которые соответствуют стандартам ITU-G.654, и потерями на изгибе при длине волны 1550 нм на 20 мм и 30 мм диаметре оправки, которые соответствуют ≤ 1 и ≤ 0,02 дБ/виток, соответственно. Примеры 12 и 15 представляют оптические волокна, с легированной хлором, свыше 3 масс.%, сердцевиной волокна, имеющую ступенчатый профиль показателя преломления, нелегированную фтором оболочку оптического волокна, и обладают оптическими свойства, которые соответствуют стандартам ITU-G.652 с длиной волны отсечки кабеля меньше чем 1260 нм, длиной волны нулевой дисперсии от 1300 нм до 1324 нм, и MFD на длине волны 1310 нм от 8,2 микрон до 9,5 микрон, и потерями изгиба при длине волны 1550 нм на 20 мм и 30 мм диаметре оправки соответствующими ≤ 0,5 и ≤ 0,02 дБ/виток, соответственно. Пример 13 представляет оптическое волокно, с легированной совместно хлором и GeO2 сердцевиной волокна, имеющую ступенчатый профиль показателя преломления, нелегированную фтором оболочку оптического волокна, и обладает оптическими свойствами, которые соответствуют стандартам ITU-G. 652, с длиной волны отсечки кабеля менее чем 1260 нм, длиной волны нулевой дисперсии от 1300 нм до 1324 нм, и MFD на длине волны 1310 нм от 8,2 микрона до 9,5 микрон, и потерями на изгибе при длине волны 1550 нм на 20 мм и 30 мм диаметре оправки соответствующими ≤ 0,5 и ≤ 0,01 дБ/виток, соответственно. Пример 14 представляет оптическое волокно, с легированной совместно хлором и GeO2 сердцевину волокна, имеющую ступенчатый профиль показателя преломления, легированную фтором оболочку оптического волокна, и имеющий потери на изгибе при длине волны 1550 нм на 20 мм и 30 мм диаметре оправки соответствующее ≤ 0,1 и ≤ 0,003 дБ/виток, соответственно. Пример 16 представляет оптическое волокно, с легированной хлором сердцевиной волокна с низким альфа-профилем, легированную фтором оболочку оптического волокна, с молярным отношением хлора в области сердцевины 1 к фтору во внутренней области оболочки 2 оптического волокна, составляющим более чем 1 (то есть, Cl/F > 1 мол), и обладающий оптическими свойствами, которые соответствуют стандартам ITU-G. 652, с длиной волны отсечки кабеля менее чем 1260 нм, длиной волны нулевой дисперсии от 1300 нм до 1324 нм, и MFD на длине волны 1310 нм от 8,2 микрона до 9,5 микрон, и потерями на изгибе при длине волны 1550 нм на 15 мм, 20 мм и 30 мм диаметре оправки соответствующие ≤ 0,5, ≤ 0,1 и ≤ 0,01 дБ/виток, соответственно. Примеры 16 и 17 представляют оптические волокна, с легированной хлором сердцевиной волокна, имеющую ступенчатый профиль показателя преломления, легированную фтором оболочку оптического волокна, с молярным отношением хлора в области сердцевины 1 к фтору во внутренней области оболочки 2 оптического волокна, составляющим более чем 1 (то есть, Cl/F > 1 мол), легированное фтором trench смещение от сердцевины, они имеют оптические свойства, которые соответствуют стандартам ITU-G. 652, длину волны отсечки кабеля менее чем 1260 нм, длину волны нулевой дисперсии от 1300 нм до 1324 нм, MFD на длине волны 1310 нм от 8,2 микрона до 9,5 микрон, и потери при изгибе на длине волны 1550 нм на 10 мм, 15 мм, 20 мм и 30 мм диаметре оправки соответствующие ≤ 0,5, ≤ 0,1, ≤ 0,01 и ≤ 0,003 дБ/виток, соответственно.

[0044] Примеры проведения легирования хлором сердцевины волокна и легирования фтором оболочки оптических волокон, и их свойства показаны ниже.

Пример 1

[0045] Предварительная заготовка длиной в 1 метр, массой 3000 граммов сажи диоксида кремния, имеющего плотность приблизительно 0,5 г/см3, была приготовлена на станке с помощью пламенного осаждения сажи диоксида кремния на легко удаляемый, сделанный из оксида алюминия, вращающийся затравочный круглый пруток диаметром 10 мм, включающий ручку диоксида кремния. Сажевая предварительная заготовка помещалась в электропечь для уплотнения, где сушилась при температуре приблизительно 1225°C в атмосфере, содержащей приблизительно 55 объемных процентов гелия и приблизительно 45 объемных процентов SiCl4. Затем сборное изделие перемещалось (направляемое вниз) через горячую зону, имеющую максимальную температуру приблизительно 1500°C при скорости линейного изменения температуры приблизительно 2,5°C/мин, таким образом, получая полностью уплотненную, легированную хлором предварительную заготовку сердцевины из кварцевого стекла.

[0046] Эту предварительную заготовку помещали приблизительно на 24 часа в продуваемую аргоном печь с поддерживаемой температурой 1000°C для того, чтобы удалить растворенный в стекле газ гелий. Предварительная заготовка затем была помещена повторно в электропечь с установленной температурой приблизительно 1900°C, где применяли вакуум через ручку к осевой части предварительной заготовки, чтобы сжать отверстие в осевой части, после чего предварительная заготовка была изменена до свободного от пустот, легированного хлором стержня кварцевого стекла, с размером приблизительно до 8,5 мм в диаметре и 1 метра длиной,. Микрозондовый анализ показал, что стекло имело приблизительно 1,8 масс. % Cl и было равномерным по диаметру стержня. Профиль индекса этого стержня показал приблизительно 0,18% индекса дельты (относительно чистого диоксида кремния) равномерно распределенного по диаметру стержня.

Пример 2

[0047] Предварительная заготовка длиной в 1 метр массой 3000 грамм сажи диоксида кремния, имеющая плотность приблизительно 0,5 г/см3, была приготовлена на станке с помощью пламенного осаждения сажи диоксида кремния на легко удаляемый, сделанный из оксида алюминия вращающийся затравочный круглый пруток 10 мм в диаметре, включающий ручку диоксида кремния. Затравочный пруток из оксида алюминия был удален, создавая открытое отверстие центральной части в предварительной заготовке (которая включала ручку диоксида кремния), затем стержень сердцевины диаметром 8,5 мм (содержащий легированную 1,8 масс. % хлора сердцевину кварцевого стекла из примера 1) был вставлен в отверстие центральной части сажевой предварительной заготовки, производя сборку предварительной сажевой заготовки основного стержня.

[0048] Полученная в сборе с центральным стержнем предварительная сажевая заготовка была помещена в электропечь для уплотнения, где сушилась при температуре приблизительно 1200°C в атмосфере, содержащей гелий и приблизительно 2,5 объемных процента хлора. После этой стадии сажа предварительной заготовки в сборе была легирована фтором в течение 1 часа в атмосфере, содержащей гелий и приблизительно 1 объемный процент SiF4; затем при этом расходе заготовка в сборе была перемещена (направляемая вниз) через зону, имеющую максимальную температуру приблизительно 1500°C при скорости линейного изменения температуры приблизительно 2,5°C/мин для легирования фтором сажи диоксида кремния и, тем самым, разрушая сажу диоксида кремния на основном стержне, таким образом, производя свободную от пустот, полностью уплотненную предварительную заготовку стеклянного оптического волокна, имеющего легированную хлором сердцевину диоксида кремния и легированную фтором оболочку диоксида кремния.

[0049] Эта предварительная заготовка была помещена приблизительно на 24 часа в продуваемую аргоном печь с установленной температурой 1000°C для того, чтобы удалить газ гелий, растворенный в стекле. Предварительная заготовка затем была помещена повторно в электропечь с температурой приблизительно 1900°C, и предварительная заготовка была повторно изменена до диаметра приблизительно 16 мм, 1 метра длины, до свободной от пустот легированной хлором сердцевины из кварцевого стекла, легированной фтором оболочки диоксида кремния стержня. Профиль индекса этого стержня показал приблизительно 0,18% индекса дельты и оболочка оптического волокна -0,23% индекса дельты (относительно чистого диоксида кремния).

Пример 3

[0050] Стержень из примера 2 длиной 1 метр и диаметром 16 мм был помещен на станок, где затем приблизительно 3100 грамм сажи диоксида кремния с помощью пламени было осаждено на стержень, произведя сверху покрытую оболочкой предварительную заготовку в сборе, имеющую плотность сажевой верхней оболочки приблизительно 0,5 г/см3. Это сборка была помещена в электропечь для уплотнения и высушена при температуре приблизительно 1200°C в атмосфере, содержащей гелий и приблизительно 2,5 объемных процента хлора. После этой стадии сборка была легирована фтором в течение 1 часа в атмосфере, содержащей гелий и приблизительно 1 объемный процент SiF4; затем при этом расходе сборка была перемещена (направлена вниз) через зону, имеющую максимальную температуру приблизительно 1500°C при скорости линейного изменения температуры приблизительно 5°C/мин для легирования фтором сажевого диоксида кремния, тем самым, разрушая сажу диоксида кремния на основном стержне. Таким образом, была произведена полностью уплотненная от пустот стеклянная предварительная заготовка оптического волокна, имеющая легированную хлором сердцевину из диоксида кремния и легированную фтором оболочку диоксида кремния, и легированную фтором верхнюю оболочку из диоксида кремния.

[0051] Эта предварительная заготовка была помещена приблизительно на 24 часа в печь с атмосферой очищенного аргона, с установленной температурой 1000°C для того, чтобы удалить газ гелий, растворенный в стекле. Предварительная заготовка затем был помещена в протяжную печь, и оптическое волокно с 125 микронным диаметром было вытянуто при скорости 15 м/с. Оптическое волокно имело следующие оптические свойства: затухание на длинах волн 1310 нм, 1550 нм и 1570 нм имело значения 0,305, 0,169 и 0,165 дБ/км, соответственно; диаметр модового поля на длинах волн 1310 нм и 1550 нм имел значение 8,3 и 9,3 микрон, соответственно, и 22 м кабельная отсечка соответствовала длине волны 1220 нм.

[0052] Оптические волокна, описанные в настоящем документе, могут быть изготовлены с применением способов, раскрытых ниже, и которые используют предварительно созданные условия уплотнения предварительной заготовки, которые являются эффективными для приведения к существенному количеству хлора, захватываемого в основной области уплотненной стеклянной предварительной заготовки. Оптические волокна, описанные в настоящем документе могут производиться, используя обычные процессы отложения сажи, такие как процесс внешнего парофазного осаждения (OVD или процесс осевого парофазного осаждения (VAD), где в обоих случаях, диоксид кремния и легированные частицы диоксида кремния, произведены пирогенно в пламени и отложены в виде сажи. В качестве альтернативы другие способы, такие как плазменно-химическое осаждение из паровой фазы (PCVD) и модифицированное химическое парофазное осаждение (MCVD), могут также применяться, приводя к тем же самым или более высоким уровням хлора в получаемой предварительной заготовке оптического волокна и, таким образом, в оптическом волокне, которое вытягивается оттуда. В случае применения OVD, как показано на фигуре 5, сажевая предварительная заготовка 20 формируется путем осаждения содержащей диоксид кремния сажи 22 на внешней стороне вращающейся и перемещающейся оправки или на затравочном стержне 24. Этот способ известен как OVD или процесс внешнего парофазного осаждения. Оправка 24 является предпочтительно суженной. Сажа 22 формируется путем подачи стеклянного предшественника 28 в газообразной форме к пламени 30 из горелки 26 для его окисления. При этом используется топливо 32, такое как метан (CH4), и горение поддерживается газом 34, таким как кислород, который подводится к горелке 26 и воспламеняется с формированием пламени 30. Регуляторы массового потока с маркировкой V распределяют количества предшественника кварцевого стекла 28, топлива 32 и поддерживают сгорание газа 34, все предпочтительно в газообразной форме направляются к горелке 26. Соединение стеклообразующего материала 28 окисляется в пламени 30 с формированием цилиндро-подобной формы области сажи 23.

[0053] После формирования предварительной заготовки сердцевины из сажи диоксида кремния, как показано на фигуре 6, предварительная заготовка сажевой сердцевины 20, включая цилиндрическую область сажи 23, может быть легирована хлором и уплотнена в печи уплотнения 29 для формирования уплотненной предварительной заготовки сажевой сердцевины волокна. Перед стадией уплотнения оправка 24, показанная на фигуре 5, удаляется для формирования полой, цилиндрической предварительной заготовки сажевой сердцевины. Во время легирования хлором и процесса уплотнения предварительную заготовку сажевой сердцевины SiO220 суспендируют, например, внутри чистой кварцевой муфельной трубки 27 печи 29 с помощью удерживающего механизма 21. Перед стадией уплотнения предварительная заготовка 20 подвергается воздействию хлорсодержащей атмосферы. Например, подходящая атмосфера легирования хлором может включать приблизительно от 0 процентов до 70 процентов гелия и от 30 процентов до 100 процентов газообразного хлора, в некоторых вариантах осуществления от 50 процентов до 100 процентов газообразного хлора, при температуре приблизительно от 950°C до 1500°C, и подходящее временные диапазоны легирования составляют приблизительно от 0,5 до 10 часов.

[0054] Используя способы, описанные в настоящем документе, могут быть изготовлены волокна, которые показывают концентрации хлора больше чем 1,5 масс. % (1,8 молей %), более предпочтительно, больше чем 2 масс. %, более предпочтительно, больше чем 2,5 масс. %, более предпочтительно, больше чем 3 масс. %, более предпочтительно, больше чем 3,5 масс. %, более предпочтительно, больше чем 4 масс. %, более предпочтительно, больше чем 4,5 масс. %, более предпочтительно, больше чем 5 масс. %, что значительно выше, чем уровни хлора, используемые ранее. Такие высокие уровни хлора могут быть достигнуты путем оптимизации переменных способа, описанного в настоящем документе.

Например, более высокие температуры могут использоваться, чтобы выпарить жидкий SiCl4, приводя к повышению концентрации SiCl4 в паровой фазе. Температура испарителя в некоторых варианте осуществления выше чем 40°C, в некоторых других вариантах осуществления выше чем 45°C, в некоторых других вариантах осуществления выше чем 50°C и в еще других вариантах осуществления выше чем 57°C. В результате повышенная концентрация SiCl4 может быть применена в печи уплотнения. В некоторых вариантах осуществления газообразная доля SiCl4,проходящаячерез испаритель/барботер к суммарному потоку в печи составляет выше чем 30%, в других вариантах осуществления газообразная доля SiCl4,проходящаячерез испаритель/барботер к суммарному потоку в печи составляет выше чем 50% и в еще других вариантах осуществления газообразная доля SiCl4,проходящаячерез испаритель/барботер к суммарному потоку в печи составляет выше чем 80%. Остальной частью газа может быть гелий. В некоторых других вариантах осуществления газообразная доля SiCl4, проходящая через испаритель/барботер к суммарному потоку в печи составляет 100%, и предпочтительно остается в столь высоком проценте настолько, насколько это возможно, например, 100%, вплоть до полного спекания предварительной заготовки. В некоторых вариантах осуществления стадия легирования хлором, включает воздействие на предварительную заготовку парциальным давлением SiCl4 большим чем 1 атм. В некоторых других вариантах осуществления стадия легирования хлором, включает воздействие на предварительную заготовку парциальным давлением SiCl4 большим чем 2 атм. В еще других вариантах осуществления стадия легирования хлором включает воздействие на предварительную заготовку парциальным давлением SiCl4 большим, чем 3 атм. или большим чем 4 атм. В еще других вариантах осуществления стадия легирования хлором, включает воздействие на предварительную заготовку парциальным давлением SiCl4 большим чем 8 атм.

[0055] В некоторых вариантах осуществления легирование предварительной заготовки через воздействие SiCl4 проходит во время процесса спекания, то есть, сажевая предварительная заготовка легируется до и/или вплоть до точки, когда сажевая предварительная заготовка проходит состояние закрытия пор и становится полностью спеченной предварительной заготовкой в присутствии SiCl4 при температурах выше чем 1300°C, в других вариантах осуществления при температурах выше чем 1375°C В некоторых вариантах осуществления легирование хлором осуществляется в течение процесса спекания при температурах выше чем 1400°C.

[0056] Использование более высокой площади поверхности сажевых предварительных заготовок способствует более высокому уровню легирования хлором предварительной заготовки при воздействии на последнюю SiCl4. В некоторых вариантах осуществления площадь поверхности сажевой предварительной заготовки составляет больше чем 10 м2/г; в других вариантах осуществления площадь поверхности сажевой предварительной заготовки больше чем 20 м2/г; в еще других вариантах осуществления площадь поверхности сажевой предварительной заготовки больше чем 25 м2/г; и в еще других вариантах осуществления площадь поверхности сажевой предварительной заготовки больше чем 50 м2/г. В некоторых других вариантах осуществления площадь поверхности сажевой предварительной заготовки больше чем 90 м2/г. Площадь поверхности предварительной заготовки может быть измерена с использованием способов исследования поверхности по BET.

[0057] В некоторых вариантах осуществления сажевая предварительная заготовка может также заключать в себе более чем 0,5 масс.% обедненного кислородом диоксида кремния, то есть монооксида кремния (SiO). Это может быть достигнуто, например, путем введения в сажу кварцевого стекла порошка SiO или Si. Например, SiO порошок может быть введен в сажевую предварительную заготовку SiO2 через прессование сажи и/или введен в сажевую предварительную заготовку SiO2путем испарения SiO в электропечи. В других вариантах осуществления SiO или Si могут быть введены в предварительную заготовку сажи SiO2 с помощью введения некоторого количества SiH4 в электропечь для разложения SiO2 до Si или SiO.

[0058] Количество легирующего SiCl4 также может быть увеличено путем обработки предварительной заготовки сажи диоксида кремния многократными циклами последовательного воздействия SiCl4 и H2O/O2 до полного уплотнения предварительной заготовки. Не желая быть связанным с теорией, считается, что обработка поверхности сажи диоксида кремния с SiCl4 приводит к легированию хлором путем присоединения -SiCl3 групп в месте расположения OH групп на поверхности сажевого диоксида кремния (и/или путем взаимодействия с поверхностными SiOSi группами с образованием SiCl+и SiOCl3). Каждая из молекул Cl, в присоединенной -SiCl3 группе, может быть преобразована в OH группу путем обработки водой (или кислородом с образованием другой молекулы SiO2 на поверхности), которые затем в свою очередь становятся реакционноспособными центрами для присоединения дополнительных -SiCl3 групп при последующей обработке с SiCl4. Путем использования технологических приемов, когда предварительная заготовка подвергается воздействию многократных последовательных циклов среды SiCl4 и H2O (и/или O2), становится возможным создать каскадную структуру и включать большое количество хлора на поверхность частиц сажи (в качестве отступления этот процесс описывается как химия фрактала). Это приводит к значительно более высоким уровням легирующего хлора в уплотненном стекле по сравнению с теми уровнями легирующего хлором, о которых сообщают в предшествующей технологии.

[0059] Другие способы, которые могут быть использованы для повышения площади поверхности сажи предварительной заготовки, включают: 1) сажу низкой плотности, которая формируется с использованием внешнего парофазного осаждения 2) прессование порошка сажи стекла с высокой удельной поверхностью, и 3) пропитку сажи стекла золь-гелем диоксида кремния (то есть, тетраэтил-орто-диоксидом кремния, то есть, (TEOS), до или после гидролиза) или наночастицами диоксида кремния, такого как Ludox® коллоидный диоксид кремния.

[0060] Используя способ, изложенный в настоящем документе, в некоторых вариантах осуществления концентрация легирующего хлора в уплотненном стекле выше чем 1,5 масс.%. В некоторых других вариантах осуществления концентрация легирующего хлора в уплотненном стекле выше чем 2 масс.%. В еще других вариантах осуществления концентрация легирующего хлора в уплотненном стекле выше чем 3 масс. %.

[0061] Может использоваться градиент спекания, в соответствии с чем, сажевая предварительная заготовка 20 перемещается вниз через горячую зону электропечи 29, где выдерживается при температуре приблизительно от 1225°C до 1550°C, более предпочтительно приблизительно от 1390°C до 1535°C. Например, предварительная заготовка может выдерживаться в изотермической зоне, которая поддерживается при желаемой температуре легирования хлором (950-1250°C) в течение периода, достаточного, для проведения необходимого легирования хлором предварительной заготовки, после чего сажевая предварительная заготовка пропускается через зону, которая поддерживается при желаемой температуре уплотнения (например, от 1225°C до 1550°C, более предпочтительно от 1390°C до 1535°C) при изменении скорости, которое будет достаточным, чтобы провести в предварительной заготовке 20 повышение температуры больше чем 1°C/мин, и со скоростью, которая будет достаточной, чтобы сформировать слой уплотненного стекла на внешней стороне предварительной заготовки. В одном предпочтительном варианте осуществления предварительная заготовка, содержащая сажу, протягивается вниз через горячую зону уплотнения при первой скорости подачи вниз с последующим протягиванием вниз предварительной заготовки через вторую горячую зону при второй скорости подачи вниз, которая является меньшей, чем первая скорость. Такие результаты способа уплотнения внешней части сажевой предварительной заготовки, спекающейся раньше, чем остальная часть предварительной заготовки, тем самым, способствуют тому, что такое спекание облегчает улавливание газов легирования с помощью внешнего уплотненного слоя стекла, который в свою очередь будет способствовать формированию и удержанию легирующего хлора в полученном уплотненном стекле. Например, предварительная заготовка может быть подвергнута действию таких подходящих температур уплотнения (например, приблизительно больше чем 1390°C) на первой скорости, которые являются достаточными, чтобы привести к увеличению температуры в предварительной заготовке больше чем на 15°C/мин, более предпочтительно больше чем на 17°C/min, сопровождаемой, по меньшей мере, комбинацией второй скорости подачи вниз/температуры уплотнения, которая достаточна, чтобы привести к повышению нагрева в предварительной заготовке, по меньшей мере, приблизительно на 12°C/мин, но менее чем на 17°C/мин, более предпочтительно больше чем 14°C/мин, но менее чем на 15°C/мин. Предпочтительно, чтобы первая скорость уплотнения приводила к увеличению температуры снаружи предварительной заготовки к скорости, которая больше чем на 2, более предпочтительно больше чем на 3, и наиболее предпочтительно приблизительно больше чем на 4°C/мин, чем скорость нагрева при втором уровне скорости уплотнения. При желании третий шаг уплотнения может быть применен, при котором нагрев происходит с более медленной скоростью (например, менее чем 10°C/мин). В качестве альтернативы сажевая предварительная заготовка может спекаться при еще более быстрых показателях при продвижении сажевой предварительной заготовки через горячую зону электропечи, где температура составляет больше чем 1550°C, более предпочтительно больше чем 1700°C, еще более предпочтительно больше чем 1900°C. В качестве альтернативы вместо того, чтобы легировать сажевую предварительную заготовку и последовательно формировать уплотненный внешний слой стекла, как описано выше, уплотненный внешний слой стекла можно сформировать до стадии легирования хлором, и легирование хлором может произойти с помощью транспортировки газов легирования в центр предварительной заготовки. Наша способность иметь высокие уровни легирования хлором обеспечивает значительное преимущество в изготовлении волокон с малыми оптическими потерями. Хлор является легирующим веществом, который приводит к низким потерям на рассеяние Рэлея, понижая вклад колебания плотности без увеличения колебания концентрации. В предшествующем уровне техники были показаны оптические волокна с сердцевиной, имеющей концентрацию хлора меньше чем 1,2 масс. %. Для таких модификаций фтор используется с избытком в оболочке для обеспечения разности индекса между сердцевиной и оболочкой оптического волокна. Однако из-за большого несоответствия вязкости между сердцевиной волокна и оболочкой оптического волокна порождаются значительные напряжения при вытягивании, которые уменьшают эффективную разность показателя преломления между сердцевиной волокна и внутренней областью оболочки оптического волокна посредством оптического эффекта напряжения, и также отрицательно воздействуют на затухание, препятствуя структурной релаксации стекла в области стеклования. Например, волокно, имеющее 1,1 масс. % (1,8 мол. %) хлора в сердцевине волокна и 1,4 масс. % (4,4 мол. %) фтора в смежной оболочке оптического волокна в результате имеет композиционную разность индекса между сердцевиной волокна и оболочкой оптического волокна, которая составит 0,505% дельты. Однако когда это волокно вытягивается при усилии в 150 г, эффективная разность индекса в волокне значительно уменьшается из-за эффекта оптического напряжения и достигается фактический процент дельты показателя преломления 0,296%. Считается, что эта проблема существует из-за того, что стекло сердцевины волокна, является гораздо более жестким, чем стекло оболочки оптического волокна, то есть отношение [моли Cl-сердцевины волокна] /[моли F-оболочки] составляет менее чем 1,

[0062] В представленных примерах настоящего изобретения из-за высоких уровней содержания хлора в сердцевине требуется значительно более низкое количество фтора необходимого, чтобы получить требуемую разность индекса для сердцевины, что позволяет функционировать в качестве эффективного волновода. Кроме того, более высокий уровень легирования хлором сердцевины и более низкое содержание фтора в оболочке также приводит к получению лучшего соответствия вязкости между сердцевиной и оболочкой, тем самым, к более низким напряжениям и воздействиям оптического напряжения. Например, используя технологии, описанные в настоящем документе, производится оптическое волокно, имеющее 1,8 масс. % (3, 0 молей %) хлора в сердцевине волокна и 0,81 масс.% (2,5 молей %) фтора в оболочке оптического волокна, таким образом, имеющее Clсердцевины волокна/Fвнутренней оболочки2,2 масс.%/масс.% и 1,2 мол.%/мол. %. Такое волокно должно привести к композиционно основанной разности показателя преломления между сердцевиной и оболочкой оптического волокна, которая составляет 0,43% дельты. Это волокно было вытянуто при отличающихся напряжениях 50, 100 и 150 г, эффективная разность индекса в волокне незначительно уменьшена из-за эффекта оптического напряжения по сравнению с реальным эффективным процентом дельты показателя преломления между сердцевиной и оболочкой волокна в диапазоне от 0,43% дельты до 0,40% дельты по изученному диапазону напряженности. Также замечено, что из-за снижения напряженности в сердцевине из-за улучшенного соответствия вязкости, разность индекса сердцевины - оболочки, полученная в волокне, также является достаточно нечувствительной к величине натяжения при вытягивании. Не желая быть связанным теорией, считается, что это более низкое изменение между различными усилиями вытягивания может произойти из-за стекла сердцевины, которое является более мягким, по сравнению со стеклом оболочки.

[0063] После стадии легирования хлором сажевая предварительная заготовка основного волокна может спекаться. Температуры спекания, применяемые в настоящем изобретении, предпочтительно могут изменяться от 1100°C до 1600°C, более предпочтительно приблизительно от 1400°C до 1550°C, и наиболее предпочтительно приблизительно от 1480°C до 1550°C. Особенно предпочтительной температурой спекания является температура приблизительно 1490°C. Дополнительная информация, связанная с производством подобных содержащих пустоты областей в пределах оболочки оптического волокна, может быть найдена, например, в заявке на патент США, Сер., No 11/583098, спецификация, которой включена в данное описание во всей ее полноте в качестве ссылки. После спекания предварительная заготовка волокна может быть оттянута к меньшему диаметру и сокращена в длине с образованием плотных, легированных хлором, стеклянных стержней сердцевины.

[0064] Дополнительная сажа, которая будет формировать внутреннюю область оболочки затем может быть осаждена на стеклянный стержень сердцевины с использованием того же самого способа, как объяснено выше относительно способа осаждения сажи для сердцевины. Внутренняя сажевая оболочка может затем быть легирована фтором с использованием легирующего газа, имеющего в своем составе фтор или другие легирующие вещества оптического волокна. Например, могут быть применены SiF4и/или CF4газ. Такие газы легирующего вещества могут быть применены с использованием обычных температур легирования, например, приблизительно от 950°C до 1250°C в течение от 0,25 до 4 часов. Температуры спекания, применяемые в настоящем изобретении, могут располагаться предпочтительно в диапазоне от 1100°C до 1600°C, более предпочтительно приблизительно от 1400°C до 1550°C, и наиболее предпочтительно приблизительно от 1480°C до 1550°C. Одной особенно предпочтительной температурой спекания является температура приблизительно 1490°C. Дополнительная информация, связанная с производством таких содержащих пустоты областей в пределах оболочки оптического волокна может быть найдена в заявке на патент, например, США, Сер, No, 11/583098, спецификация, которой включена в данное описание в качестве ссылки во всей ее полноте.

[0065] В то время как предпочтительный способ изготовления волокон, описанный в настоящем документе, осуществляется через процесс внешнего парофазного осаждения, волокна, описанные в настоящем документе, могут быть подготовлены такие же самые или могут быть получены с более высокими уровнями хлора, используя другие способы, такие как MCVD и PCVD. Например, основной стеклянный слой может быть осажден посредством PCVD (плазменное химическое паровое осаждение) способа в стеклянной трубе, которая состоит из SiO2, таким образом, чтобы основной стеклянной слой включил хлор, легированного диоксида кремния, и имел больше чем 1,5 масс. % хлора, более предпочтительно больше, чем 2 масс. % хлора, еще более предпочтительно больше чем 2,5 масс. % хлора, и даже более предпочтительно больше чем 3 масс. % Cl. Труба может затем быть разрушена, чтобы отделить открытый внутренний (центральный) слой и таким образом сформировать предварительную заготовку оптического волокна. В некоторых вариантах осуществления легированный фтором слой оболочки оптического волокна может быть обеспечен на волоконной предварительной заготовке, либо путем осаждения сажи на внешней стороне упомянутой трубки, с последующим легированием ее фтором, либо на основе трубы диоксида кремния, которая уже была легирована фтором. Предпочтительно, чтобы описанное выше молярное отношение хлора в части сердцевины к фтору в слое оболочки составляло ≥ 1.

[0066] Волокна, описанные в настоящем документе, могут быть вытянуты из предварительных заготовок оптического волокна, сделанных с использованием традиционных промышленных технологий, используя известные способы вытягивания и оборудование, например, описанное в патентах США, No 7565820, 5410567, 7832675, 6027062, описания, которые включены в настоящий документ в виде ссылки.

Так, в частности оптическое волокно вытягивают из области основания предварительной заготовки оптического волокна с помощью вытягивающего устройства. После прохождения протяжной печи, необработанное оптическое волокно встречает монитор с диаметром (D), который обеспечивает сигнал, принимаемый в замкнутой системе автоматического управления с обратной связью для регулирования скорости тянущего устройства с целью поддержания постоянного диаметра волокна. Необработанное оптическое волокно затем проходит через устройство для измерения напряженности (T), которое измеряет напряжение на растяжение оптического волокна, вызванное вытягиванием волокна из предварительной заготовки. Эта напряженность может увеличиться в зависимости от скорости вытягивания волокна, температуры и вязкости основания предварительной заготовки, и т.д. Один пример устройства для измерения напряженности волокна, описывается в патентном документе EP 0479120 A2, который тем самым включен в настоящий документ в виде ссылки.

[0067] В некоторых вариантах осуществления оптические волокна содержат первое покрытие, имеющее модуль Юнга менее чем 1 MПa, и вторичное покрытие, имеющее модуль Юнга больше чем 1200 МПа. В некоторых вариантах осуществления оптические волокна содержат первое покрытие, имеющее модуль Юнга менее чем 0,5 МПа и вторичное покрытие, имеющее модуль Юнга больше чем 1500 МПа. В некоторых вариантах осуществления применяются уретанакрилатные покрытия.

[0068] Следует понимать, что приведенное выше описание является только иллюстративным и предназначено для обеспечения общего представления для понимания природы и особенностей волокон, которые определяются формулой изобретения. Сопутствующие чертежи включены для обеспечения дополнительного понимания предпочтительных вариантов осуществления и составляют часть данного описания. Чертежи иллюстрируют различные особенности и варианты осуществления, которые совместно с их описанием служат для объяснения основных принципов и эксплуатации. Для специалиста, работающего в данной области техники, станет очевидным, что различные модификации предпочтительных вариантов осуществления, описанных в настоящем документе, могут быть сделаны без отступления от сущности или объема прилагаемой формулы изобретения.

Реферат

Настоящее изобретение относится к оптическим волокнам, имеющим в сердцевине волокна высокий уровень содержания легирующего вещества хлора. Одномодовое оптическое волокно, включающее: сердцевину волокна, содержащую диоксид кремния, по меньшей мере 1,5 масс.% хлора и менее чем 0,6 масс.% F, где упомянутая сердцевина волокна имеет относительный показатель преломления Δ, а область оболочки оптического волокна, окружающая сердцевину волокна, имеет относительный показатель преломления Δ, где Δ> Δ, и где упомянутое волокно имеет одну моду на длине волны 1550 нм, при этом упомянутая область оболочки оптического волокна содержит фтор и молярное отношение хлора в сердцевине волокна к фтору в оболочке оптического волокна больше чем 1. 4 н. и 33 з.п. ф-лы, 2 табл., 6 ил.

Комментарии